寿命評価装置

【課題】温度条件が分からない場合でも、軸受の寿命を正確に評価することができる寿命評価装置を得ることを目的とする。

【解決手段】温度推定部5により推定された減速機の温度を考慮して、状態量演算部4により演算された減速機の状態量から軸受の寿命を評価するように構成した。また、モータの状態量から減速機の摩擦係数を同定し、その摩擦係数から温度を推定するように構成した。これにより、温度センサ等を付加することなく、温度条件が分からない場合や温度条件が変化する場合でも、正確に軸受の寿命を評価することができる。

【解決手段】温度推定部5により推定された減速機の温度を考慮して、状態量演算部4により演算された減速機の状態量から軸受の寿命を評価するように構成した。また、モータの状態量から減速機の摩擦係数を同定し、その摩擦係数から温度を推定するように構成した。これにより、温度センサ等を付加することなく、温度条件が分からない場合や温度条件が変化する場合でも、正確に軸受の寿命を評価することができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、減速機などの伝達機構や、その減速機のグリースなどの潤滑剤の寿命を評価する寿命評価装置に関するものである。

【背景技術】

【0002】

従来の寿命評価装置は、サンプリング時間毎にサーボモータに指令しているモータトルクと回転数を利用して、減速機やグリースの寿命を計算するようにしている(以下の特許文献1を参照)。

【0003】

【特許文献1】特開平7−124889号公報(段落番号[0006]から[0008]、図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来の寿命評価装置は以上のように構成されているので、減速機やグリースの寿命を計算することができるが、その寿命を計算するに際して、その減速機の軸受温度やグリースの温度が考慮されていないため、減速機やグリースの寿命を正確に計算することができないなどの課題があった。

【0005】

この発明は上記のような課題を解決するためになされたもので、温度条件が分からない場合や温度条件が変化する場合でも、減速機やグリースの寿命を正確に評価することができる寿命評価装置を得ることを目的とする。

【課題を解決するための手段】

【0006】

この発明に係る寿命評価装置は、モータの駆動力をメカニカルシステムに伝達する伝達機構の入力速度を演算する状態量演算手段と、上記モータのモータ電流とモータ速度から伝達機構の摩擦係数を同定し、予め求められている同定した摩擦係数と伝達機構の温度の関係から上記伝達機構の構造部材である軸受の温度を推定する温度推定手段と、上記温度推定手段により推定された構成部材の温度より定まる補正係数と上記状態量演算手段により演算された伝達機構の状態量から上記構造部材の寿命を評価する寿命評価手段とを備えたものである。

【発明の効果】

【0007】

この発明によれば、温度推定手段により推定された構成部材の温度を考慮して、状態量演算手段により演算された伝達機構の状態量から構成部材の寿命を評価するように構成したので、温度条件が分からない場合や温度条件が変化する場合でも、正確に構成部材の寿命を評価することができる効果がある。

【発明を実施するための最良の形態】

【0008】

以下、この発明の実施の一形態を説明する。

実施の形態1.

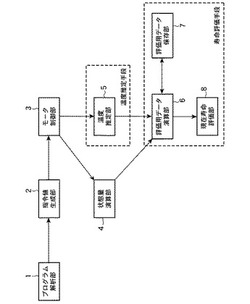

図1はこの発明の実施の形態1による寿命評価装置を示す構成図であり、図において、プログラム解析部1はメカニカルシステムの動作プログラムを解析し、指令値生成部2はプログラム解析部1の解析結果にしたがって指令値を生成する。モータ制御部3は指令値生成部2により生成された指令値にしたがってモータを制御する。即ち、指令値生成部2により生成された指令値に応じてモータに対する制御量(例えば、モータ電流やモータ速度の制御量)を更新し、モータの電流や速度等を制御する。

状態量演算部4はモータの駆動力をメカニカルシステムに伝達する伝達機構の状態量を演算する状態量演算手段を構成している。例えば、伝達機構である減速機の入力速度や減速機に作用するトルクを演算する。温度推定部5はモータからモータ制御部3にフィードバックされる状態量(例えば、モータ電流やモータ速度)に基づいて減速機のグリース(構成部材)の現在温度を推定する温度推定手段を構成している。この実施の形態1では、モータの状態量からグリースの現在温度を推定するものについて示すが、その状態量の代わりに、モータに対する制御量に基づいても同様の方法により現在温度を推定することができる。

【0009】

評価用データ演算部6は状態量演算部4により演算された減速機の入力速度から現在のサンプリング期間における減速機の回転数r0を演算するとともに、温度推定部5により推定されたグリースの温度を考慮して回転数r0を補正し、補正後の回転数rを前回までの延べ回転数nr(k−1)に加算して、現在までの延べ回転数nr(k)を演算する。評価用データ保存部7は評価用データ演算部6により演算された延べ回転数を保存する。現在寿命評価部8は、評価用データ演算部6により演算された現在までの延べ回転数nr(k)と、基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数とを比較して、グリースの寿命を評価する。なお、評価用データ演算部6、評価用データ保存部7及び現在寿命評価部8から寿命評価手段が構成されている。

【0010】

次に動作について説明する。

まず、プログラム解析部1は、メカニカルシステムの動作プログラムが与えられると、その動作プログラムを解析し、その解析結果を指令値生成部2に出力する。

指令値生成部2は、プログラム解析部1から動作プログラムの解析結果を受けると、その解析結果にしたがって指令値を生成する。

モータ制御部3は、指令値生成部2により生成された指令値にしたがってモータを制御する。即ち、指令値生成部2により生成された指令値に応じてモータに対する制御量(例えば、モータ電流やモータ速度の制御量)を更新し、モータの電流や速度等を制御する。これにより、モータ駆動力が減速機を介してメカニカルシステムに伝達され、メカニカルシステムが所定の動作を行う。

【0011】

状態量演算部4は、モータからモータ制御部3にフィードバックされる状態量に基づいて減速機の状態量を演算する。例えば、減速機の入力速度や減速機に作用するトルクを演算する。

例えば、減速機がモータと直結されている場合、モータ速度を減速機の入力速度とし、また、モータ電流×トルク定数×減速比を減速機に作用するトルクとして演算する。

【0012】

温度推定部5は、モータからモータ制御部3にフィードバックされる状態量に基づいて減速機のグリースの現在温度を推定する。

具体的には、次のようにして、減速機のグリースの現在温度を推定する。

まず、温度推定部5は、モータからモータ制御部3にフィードバックされる状態量であるモータ電流とモータ速度からクーロン摩擦係数と粘性摩擦係数を同定する。

次に、そのクーロン摩擦係数と粘性摩擦係数をキーにして、クーロン摩擦係数及び粘性摩擦係数と減速機の温度との関連情報が蓄えられているデータベースからグリースの現在温度を取得する。即ち、データベースに蓄えられているグリースの現在温度の中から、そのクーロン摩擦係数及び粘性摩擦係数に近い4組のデータ(現在温度)を取得し、その4組のデータの平均値がグリースの現在温度であると推定する。

ただし、上記のデータベースは、予め、様々な温度条件でモータと減速機が組み合わされた駆動ユニットを動作させて、それぞれの温度条件におけるクーロン摩擦係数と粘性摩擦係数を求めることにより作成されているものとする。

【0013】

評価用データ演算部6は、グリース温度とグリース交換時期に係る入力側総回転数との関係情報(関係情報は、例えば、減速機メーカーが公表している)を参照して、温度推定部5により推定された現在温度で減速機を駆動した場合のグリース交換時期に係る入力側総回転数Lgtを求める。

次に評価用データ演算部6は、基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数Lgt0(入力側総回転数Lgt0は減速機メーカが公表している)を得ると、その入力側総回転数Lgt0に対する入力側総回転数Lgtの総回転数比Xt=Lgt/Lgt0を演算する。

【0014】

次に評価用データ演算部6は、状態量演算部4により演算された減速機の入力速度から現在のサンプリング期間における減速機の回転数r0を演算し、その総回転数比Xtを用いて、減速機の回転数r0を補正する。

そして、補正後の回転数r=r0/Xtを評価用データ保存部7に保存されている前回までの延べ回転数nr(k−1)に加算して、現在までの延べ回転数nr(k)=nr(k−1)+rを演算する。ここで、kは第kサンプル周期目を意味している。

現在までの延べ回転数nr(k)は次回の演算に用いるため評価用データ保存部7に保存される。ただし、グリース交換が行われた場合は、交換された軸の延べ回転数が0にリセットされる。

【0015】

現在寿命評価部8は、評価用データ演算部6により演算された現在までの延べ回転数nr(k)と、基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数Lgt0とを比較して、グリースの寿命を評価する。

即ち、入力側総回転数Lgt0に対する延べ回転数nr(k)の比Y=nr(k)/Lgt0を演算し、その比Yが規定値を上回っている場合には、該当軸のグリースの交換を促すメッセージをメカニカルシステムの制御盤に表示する。

【0016】

以上で明らかなように、この実施の形態1によれば、温度推定部5により推定されたグリースの温度を考慮して、状態量演算部4により演算された減速機の状態量からグリースの寿命を評価するように構成したので、温度条件が分からない場合や温度条件が変化する場合でも、正確にグリースの寿命を評価することができる効果を奏する。

また、この実施の形態1によれば、モータの状態量から減速機の摩擦係数を同定し、その摩擦係数から温度を推定するように構成したので、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0017】

実施の形態2.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定し、現在寿命評価部8が現在までの延べ回転数nr(k)と、基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数Lgt0とを比較してグリースの寿命を評価するものについて示したが、グリースの現在温度の推定や、グリースの寿命評価を次のようにしてもよい。

【0018】

即ち、温度推定部5は、予め様々な温度条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、基準温度におけるクーロン摩擦係数及び粘性摩擦係数に対する各種の温度条件におけるクーロン摩擦係数及び粘性摩擦係数の増分を求める。

そして、温度推定部5は、クーロン摩擦係数及び粘性摩擦係数の増分を入力すると、グリースの現在温度を出力する神経回路網を内蔵し、先に求めた各種の温度条件におけるクーロン摩擦係数及び粘性摩擦係数の増分を入力して予め学習する。

【0019】

次に、温度推定部5は、グリースを充填してメカニカルシステムを組み上げると、基準温度の条件で動作させることにより、そのメカニカルシステムの基準温度におけるクーロン摩擦係数と粘性摩擦係数を測定する。

次に、メカニカルシステムの実作業が行われると、温度推定部5が上記実施の形態1と同様に、モータ制御部3から出力されたモータ電流とモータ速度からクーロン摩擦係数と粘性摩擦係数を同定する。

温度推定部5は、基準温度条件時のクーロン摩擦係数及び粘性摩擦係数と、実作業時のクーロン摩擦係数及び粘性摩擦係数とを比較して、基準温度からの増分を求め、その増分を神経回路網に入力して、グリースの現在温度を推定する。

【0020】

評価用データ演算部6は、上記実施の形態1と同様にして、減速機の補正後の回転数rを演算し、さらに、減速機の平均負荷トルクを算出する。

第kサンプル目の平均負荷トルクTav(k)は次のようにして算出する。

Tav(k)=(Tava(k)/Tavb(k))1/3 (1)

Tava(k)

=n(1)×t(1)×|T(1)|3

+n(2)×t(2)×|T(2)|3

+・・・・

+n(k)×t(k)×|T(k)|3

Tavb(k)

=n(1)×t(1)+n(2)×t(2)+・・・+n(k)×t(k)

ただし、T(k)は第kサンプルの減速機のトルク、n(k)は第kサンプルの減速機の回転数、t(k)はサンプル時間である。

【0021】

評価用データ保存部7は、評価用データ演算部6により演算された現在までの延べ回転数nr(k)と、Tava(k),Tavb(k)を保存する。ただし、グリースの交換が行われた場合は、交換された軸の延べ回転数を0にリセットする。

【0022】

現在寿命評価部8は、評価用データ演算部6により演算された平均負荷トルクTav(k)と減速機の定格トルクTr(k)を比較する。

Tav(k)<Tr(k)の場合は、比較用総回転数LgtをLgt0とする。ここで、Lgt0は基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数に相当する。

Tav(k)≧Tr(k)の場合は、比較用総回転数LgtをLgt0×(Tr(k)/Tav(k))3とする。

現在寿命評価部8は、比較用総回転数Lgtに対する延べ回転数nr(k)の比Y=nr(k)/Lgtを演算し、その比Yが規定値を上回っている場合には、該当軸のグリースの交換を促すメッセージをメカニカルシステムの制御盤に表示する。

これにより、この実施の形態2でも、上記実施の形態1と同様の効果を奏することができる。

【0023】

実施の形態3.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。

即ち、温度推定部5は、予め様々な温度条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、基準温度におけるクーロン摩擦係数及び粘性摩擦係数に対する各種の温度条件におけるクーロン摩擦係数及び粘性摩擦係数の増加率を求める。

そして、温度推定部5は、クーロン摩擦係数及び粘性摩擦係数の増加率を入力すると、グリースの現在温度を出力する神経回路網を内蔵し、先に求めた各種の温度条件におけるクーロン摩擦係数及び粘性摩擦係数の増加率を入力して予め学習する。

【0024】

次に、温度推定部5は、グリースを充填してメカニカルシステムを組み上げると、基準温度の条件で動作させることにより、そのメカニカルシステムの基準温度におけるクーロン摩擦係数と粘性摩擦係数を測定する。

次に、メカニカルシステムの実作業が行われると、温度推定部5が上記実施の形態1と同様に、モータ制御部3から出力されたモータ電流とモータ速度からクーロン摩擦係数と粘性摩擦係数を同定する。

そして、温度推定部5は、基準温度条件時のクーロン摩擦係数及び粘性摩擦係数と、実作業時のクーロン摩擦係数及び粘性摩擦係数とを比較して、基準温度からの増加率を求め、その増加率を神経回路網に入力して、グリースの現在温度を推定する。

この実施の形態3によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0025】

実施の形態4.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。

即ち、温度推定部5は、予め様々な温度条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、各種の温度条件(グリース温度tg)と粘性摩擦係数vcを求める。

次に温度推定部5は、各種のグリース温度tgと粘性摩擦係数vcから、下記の線形関係式の係数ka,kbを求める。

tg=ka+kb×vc (2)

【0026】

次に、メカニカルシステムの実作業が行われると、温度推定部5が上記実施の形態1と同様に、モータ制御部3から出力されたモータ電流とモータ速度からクーロン摩擦係数と粘性摩擦係数を同定する。

温度推定部5は、その同定した粘性摩擦係数を式(2)に代入して、グリースの現在温度を算出する。

この実施の形態4によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0027】

実施の形態5.

図2はこの発明の実施の形態5による寿命評価装置を示す構成図であり、図において、図1と同一符号は同一または相当部分を示すので説明を省略する。

温度測定部9は減速機の外部表面に取り付けられ、減速機の表面温度を測定する温度センサである。温度推定部10は温度測定部9により測定された減速機の表面温度からグリースの現在温度を推定する。なお、温度測定部9及び温度推定部10から温度推定手段が構成されている。

【0028】

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、温度測定部9が減速機の表面温度tsを測定すると、温度推定部10が予め設定された減速機の表面温度とグリースの温度差△tgを、減速機の表面温度tsに加算して、グリースの現在温度ts+△tgを推定するようにしてもよい。

この場合、温度センサが必要になるが、温度推定部5の推定処理を簡略化することができる効果を奏する。

【0029】

実施の形態6.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。ただし、装置構成は図1と同じである。

即ち、温度推定部5は、予め様々な動作条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、モータを制御するサーボアンプの温度センサの測定温度と減速機のグリース温度との関係を求める。

そして、メカニカルシステムの実作業が行われると、温度推定部5は、モータ制御部3から出力されたサーボアンプの温度センサの測定温度を入力し、上記の関係を参照して、温度センサの測定温度に対応する減速機のグリース温度を特定する。

この実施の形態6によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0030】

実施の形態7.

上記実施の形態1〜6では、グリースの寿命を評価するものについて示したが、減速機の軸受(構成部材)の寿命を評価するようにしてもよい。ただし、装置構成は図1と同じである。

具体的には次の通りである。

状態量演算部4は、メカニカルシステムの各軸のモータ制御部3の位置や速度から、各軸の回転数nと各軸の軸受のラジアル荷重Fr、アキシャル荷重Faを算出する。

【0031】

評価用データ演算部6は、平均出力回転数Navと温度条件を考慮した動等価ラジアル荷重Pを計算する。

即ち、評価用データ演算部6は、温度推定部5により推定された減速機の現在温度を入力すると(減速機の現在温度は、上記実施の形態1〜6と同様の方法により推定する)、減速機の現在温度を軸受部の温度Tjと同一とみなし、その軸受温度Tjにおける寿命温度補正係数fwtを軸受メーカーが提供しているデータを参照して算出する。

次に評価用データ演算部6は、モータ制御部3から位置指令と位置測定値を入力し、その位置指令から加速度指令を算出するとともに、その位置測定値から加速度を算出し、一定時間毎にそれぞれの最大値を算出する。

そして、加速度指令最大値と加速度最大値の比に応じて、次に加速度指令最大値と加速度最大値を算出するまでの間の寿命荷重補正係数fwkを求める。

【0032】

次に評価用データ演算部6は、下記のようにして、第kサンプル目の平均ラジアル荷重Frav(k)と平均アキシャル荷重Faav(k)を算出する。ただし、Fr(k)は第kサンプルの軸受ラジアル荷重、Fa(k)は第kサンプルの軸受アキシャル荷重、n(k)は回転数、t(k)はサンプル時間、fwt(k)は寿命温度補正係数、fwk(k)は寿命荷重補正係数である。なお、cは玉軸受の場合は“3”、ころ軸受の場合は“10/3”となる定数である。

【0033】

fw(k)=1/(fwt(k)×fwk(k))c (3)

Frava(k)

=fw(1)×n(1)×t(1)×|Fr(1)|c

+fw(2)×n(2)×t(2)×|Fr(2)|c

+・・・

+fw(k)×n(k)×t(k)×|Fr(k)|c (4)

Fravb(k)

=n(1)×t(1)+n(2)×t(2)+・・・+n(k)×t(k)

(5)

Faava(k)

=fw(1)×n(1)×t(1)×|Fa(1)|c

+fw(2)×n(2)×t(2)×|Fa(2)|c

+・・・

+fw(k)×n(k)×t(k)×|Fa(k)|c (6)

Faavb(k)=Fravb(k) (7)

Frav(k)=(Frava(k)/Fravb(k)))1/c (8)

Faav(k)=(Faava(k)/Faavb(k)))1/c (9)

【0034】

また、評価用データ演算部6は、下記のようにして、第kサンプル目の平均回転数Nav(k)を演算する。

Nava(k)=Fravb(k) (10)

Navb(k)=t(1)+t(2)+・・・+t(k) (11)

Nav(k)=Nava(k)/Navb(k) (12)

次に、動等価ラジアル荷重P(k)を下記のようにして演算する。

P(k)=X×Frav(k)+Y×Faav(k) (13)

ここで、Xはラジアル荷重係数、Yはアキシャル荷重係数である。

評価用データ保存部7は、Frava(k),Fravb(k),Faava(k),Faavb(k),Nava(k),Navb(k)を保存する。

【0035】

現在寿命評価部8は、評価用データ演算部6により演算された動等価ラジアル荷重P(k)と平均回転数Nav(k)から比較値L(k)を計算する。ただし、P0は基本動定格荷重である。

L(k)=106×(P0/P(k))c/60/Nav(k) (14)

現在寿命評価部8は、比較値L(k)に対するNavb(k)の比Z=Navb(k)/L(k)を演算し、その比Zが規定値を上回っている場合には、規定値以上の軸の軸受交換を促すメッセージをメカニカルシステムの制御盤に表示する。

【0036】

以上で明らかなように、この実施の形態7によれば、温度推定部5により推定された減速機の温度を考慮して、状態量演算部4により演算された減速機の状態量から減速機の軸受の寿命を評価するように構成したので、温度条件が分からない場合や温度条件が変化する場合でも、正確に軸受の寿命を評価することができる効果を奏する。

また、この実施の形態7によれば、モータの状態量から減速機の摩擦係数を同定し、その摩擦係数から温度を推定するように構成したので、温度センサ等を付加することなく、軸受の現在温度を推定することができる効果を奏する。

【0037】

実施の形態8.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。ただし、装置構成は図1と同じである。

即ち、温度推定部5は、予め様々な動作条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、モータの平均負荷トルク、平均速度と減速機の平均負荷トルク、平均速度とグリース温度上昇の関係を示すデータベースをあらかじめ作成する。

【0038】

次に温度推定部5は、環境温度T1を設定し、メカニカルシステムの実作業が行われると、モータ制御部3から出力される各軸のモータ電流、モータ速度、モータ位置を入力し、その入力データに基づいて、各軸のモータトルクτm(k)、モータ速度vm(k)、減速機トルクτg(k)、減速機速度vg(k)を算出する。

次に温度推定部5は、各軸のモータトルクτm(k)、モータ速度vm(k)、減速機トルクτg(k)、減速機速度vg(k)から、モータの平均負荷トルクTm(k)、平均速度Vm(k)、減速機の平均負荷トルクTg(k)、平均速度Vb(k)を算出する。

【0039】

そして、そのモータの平均負荷トルクTm(k)、平均速度Vm(k)、減速機の平均負荷トルクTg(k)、平均速度Vb(k)に最も近い組み合わせをデータベースから抽出し、その温度上昇値をT2とする。データベースから求めた温度上昇値T2と環境温度T1の和をグリース温度の推定値として評価用データ演算部6に出力する。

この実施の形態8によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0040】

実施の形態9.

上記実施の形態8では、温度推定部5以外の動作は上記実施の形態1と同様であるものについて示したが、温度推定部5の動作は上記実施の形態8と同様であって、状態量演算部4、評価用データ演算部6、評価用データ保存部7及び現在寿命評価部8の動作は上記実施の形態7と同様であってもよい。

この場合は、上記実施の形態7と同様の効果を奏することができる。

【0041】

実施の形態10.

図3はこの発明の実施の形態10による寿命評価装置を示す構成図であり、図において、図1と同一符号は同一または相当部分を示すので説明を省略する。

温度推定部11はモータ制御部3からモータの状態量を入力する代わりに、指令値生成部2から指令値を入力し、その指令値からモータの状態量を特定する。なお、温度推定部11は温度推定手段を構成している。

【0042】

この実施の形態10では、予め様々な動作条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、モータの平均負荷トルク、平均速度と減速機の平均負荷トルク、平均速度と軸受温度の関係を示すデータベースをあらかじめ作成する。

また、様々な動作条件で動作させたときのクーロン摩擦係数と粘性摩擦係数の測定も実施し、軸受温度とクーロン摩擦係数及び粘性摩擦係数の関係を示すデータベースもあらかじめ作成し、環境温度T1を設定する。

【0043】

温度推定部11は、メカニカルシステムの実作業が行われると、指令値生成部2から各軸の位置指令と速度指令を入力する。次に、モータ制御部3を近似的に表現するモデルを用いて、各軸の位置指令と速度指令から各軸の位置と速度の推定値を計算する。

そして、温度推定部11は、各軸の速度の推定値からモータ速度と減速機速度を算出する。さらに、メカニカルシステムのダイナミクスモデルと粘性摩擦係数及びクーロン摩擦係数を用いて、モータトルクと減速機に作用するトルクを計算する。粘性摩擦係数及びクーロン摩擦係数は1周期前の温度推定値からデータベースを用いて求める。

【0044】

さらに、温度推定部11は、そのモータトルク、モータ速度、減速機トルク及び減速機速度から、モータの平均負荷トルク、平均速度と減速機の平均負荷トルク、平均速度を算出する。

そして、そのモータの平均負荷トルク、平均速度と減速機の平均負荷トルク、平均速度の組み合わせに最も近いデータベースの値を温度上昇値T2とし、T1+T2を軸受温度の推定値として評価用データ演算部6に出力する。

この実施の形態10によれば、上記実施の形態7と同様に、温度センサ等を付加することなく、軸受の現在温度を推定することができる効果を奏する。

【0045】

実施の形態11.

図4はこの発明の実施の形態11による寿命評価装置を示す構成図であり、図において、図3と同一符号は同一または相当部分を示すので説明を省略する。

短時間動作寿命評価部12は温度推定部11により推定された軸受温度と現在寿命評価部8により評価された軸受の寿命を参照して、メカニカルシステムが継続運転を実施したときに軸受の寿命が目標寿命を超えられるか否かを判定する判定手段を構成している。短時間動作寿命評価結果保存部13は短時間動作寿命評価部12の評価結果を保存する。

【0046】

次に動作について説明する。

この実施の形態11では、プログラム解析部1は短時間寿命評価用のプログラムを2回実行する。まず、1回目の実行時に寿命評価開始指令を処理すると、寿命評価開始指令を温度推定部11に送信し、寿命評価終了指令を処理すると、寿命評価終了指令を温度推定部11に送信する。また、2回目の実行時に寿命評価開始指令を処理すると、寿命評価開始指令を短時間動作寿命評価部12に送信し、寿命評価終了指令を処理すると、寿命評価終了指令を短時間動作寿命評価部12に送信する。

【0047】

温度推定部11は、寿命評価開始指令を受信してから寿命評価終了指令を受信するまでの間、モータの平均負荷トルク、平均速度、減速機の平均負荷トルク及び平均速度を上記実施の形態10と同様にして計算する。

温度推定部11は、予めモータの平均負荷トルク、平均速度、減速機の平均負荷トルク、平均速度と軸受温度のデータベースを作成し、データベースの中で、モータの平均負荷トルク、平均速度、減速機の平均負荷トルク、平均速度の組み合わせに最も近いデータベースの温度を短時間動作評価用の温度Tsとして短時間動作寿命評価部12に出力する。また、上記実施の形態9と同様にして、モータの平均負荷トルク、平均速度、減速機の平均負荷トルク及び平均速度の計算を常時実施し、現在の軸受温度の推定値をデータベースに基いて算出し、評価用データ演算部6に送信する。

【0048】

短時間動作寿命評価部12は、プログラム解析部1から寿命評価開始指令を受け取ると、寿命評価開始指令を受け取ったサンプル周期を第1周期として、式(3)〜式(13)式に基いて動等価ラジアル荷重P(k)と平均回転数Nav(k)を算出し、プログラム解析部1から寿命評価終了指令を受け取るまで継続する。

寿命評価終了指令を受け取ったサンプル周期が第j周期の場合、第j周期の動等価ラジアル荷重P(j)と平均回転数Hav(j)を用いてL(j)を算出する。

L(j)=106×(P0/P(j))c/60/Nav(j) (15)

【0049】

次に短時間動作寿命評価部12は、軸受の目標寿命をL0として、現在寿命評価部8から出力される現在までの動作時間Navb(k)と現在の予測寿命L(k)から、評価値wを算出する。

wa=(L0−Navb(k))/L(j) (16)

wb=(L(k)−Navb(k))/L(k) (17)

w=wa/wb (18)

【0050】

短時間動作寿命評価部12は、評価値wを算出すると、その評価値wを短時間動作寿命評価結果保存部13に保存する。そして、メカニカルシステムのすべての軸において評価値wを算出し、少なくとも1つの軸における評価値wが予め規定した値を上回っている場合、速度・加速度などの動作条件の軽減を促すメッセージをメカニカルシステムの制御盤に表示する。

【0051】

この実施の形態11によれば、短時間のテスト動作を行うだけで、当該動作を継続した場合に目標寿命を満たすかどうかの判別を、温度条件も考慮して正確に行うことができる効果を奏する。

なお、実施の形態11では、軸受の寿命が目標寿命を超えられるか否かを判定するものについて示したが、同様の方法によりグリースの寿命が目標寿命を超えられるか否かを判定するようにしてもよい。

【0052】

実施の形態12.

上記実施の形態11では、プログラム解析部1が短時間寿命評価用のプログラムを2回実行するものについて示したが、次のようにしてもよい。

即ち、図5のプログラム解析部1は、温度が安定するまで待つために、予め規定されている時間が経過するまで、寿命評価開始指令及び寿命評価終了指令の処理を実施せず、プログラムの次の行の処理に移行する。また、温度条件推定部5の処理は上記実施の形態1と同一である。

プログラム動作開始後、予め規定されている時間が経過すると、寿命評価開始指令及び寿命評価終了指令がプログラムに記載されている場合に処理を実行する。寿命評価開始指令を処理すると、寿命評価開始指令を短時間動作寿命評価部12に送信し、寿命評価終了指令を処理すると寿命評価終了指令を短時間動作寿命評価部12に送信する。

この実施の形態12でも、短時間のテスト動作を行うだけで、当該動作を継続した場合に目標寿命を満たすかどうかの判別を、温度条件も考慮して正確に行うことができる。

【0053】

実施の形態13.

上記実施の形態11では、短時間動作寿命評価部12が軸受の目標寿命をL0として、現在寿命評価部8から出力される現在までの動作時間Navb(k)と現在の予測寿命L(k)から評価値wを算出するものについて示したが、次のようにしてもよい。

【0054】

即ち、図6の短時間動作寿命評価部14は、まず、上記実施の形態11と同様に、式(17)を用いてL(j)を計算する。

次に短時間動作寿命評価部14は、軸受の目標寿命をL0として、評価値w=L(j)/L0の計算をメカニカルシステムの全ての軸で実施し、各軸の評価値wの値を短時間動作寿命評価結果保存部13に出力する。

そして、少なくとも1つの軸における評価値wが予め規定した値を上回っている場合、速度・加速度などの動作条件の軽減を促すメッセージをメカニカルシステムの制御盤に表示する。

これにより、短時間のテスト動作を行うだけで、当該動作を継続した場合に目標寿命を満たすかどうかの判別を、温度条件も考慮して正確に行うことができる効果を奏する。

【0055】

実施の形態14.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その同定したクーロン摩擦係数と粘性摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。ただし、装置構成は図1と同じである。

【0056】

即ち、温度推定部5は、様々な動作速度における摩擦力と減速機のグリース温度との関係を示すデータベースを予め作成する。

温度推定部5は、メカニカルシステムの実作業が行われると、モータの状態量から減速機のクーロン摩擦係数と粘性摩擦係数を同定し、また、モータ速度から現在のモータ速度に最も近く、データベースにデータのある速度vdを求める。

次に、温度推定部5は、その同定したクーロン摩擦係数及び粘性摩擦係数と速度vdから、現在のモータ速度に最も近いデータベースの速度における摩擦力Fを算出する。そして、その摩擦力Fと、その速度におけるデータベースから算出した摩擦力に最も近いデータベース記載の摩擦力F1,F2を求める。

【0057】

温度推定部5は、摩擦力がF1,F2のときの温度をそれぞれT1,T2とし、グリースの現在温度Tを次のように算出する。

T=T1+(T2−T1)×(F−F1)/(F2−F1) (19)

この実施の形態4によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【図面の簡単な説明】

【0058】

【図1】この発明の実施の形態1による寿命評価装置を示す構成図である。

【図2】この発明の実施の形態5による寿命評価装置を示す構成図である。

【図3】この発明の実施の形態10による寿命評価装置を示す構成図である。

【図4】この発明の実施の形態11による寿命評価装置を示す構成図である。

【図5】この発明の実施の形態12による寿命評価装置を示す構成図である。

【図6】この発明の実施の形態13による寿命評価装置を示す構成図である。

【符号の説明】

【0059】

1 プログラム解析部、2 指令値生成部、3 モータ制御部、4 状態量演算部(状態量演算手段)、5 温度推定部(温度推定手段)、6 評価用データ演算部(寿命評価手段)、7 評価用データ保存部(寿命評価手段)、8 現在寿命評価部(寿命評価手段)、9 温度測定部(温度推定手段)、10 温度推定部(温度推定手段)、11 温度推定部(温度推定手段)、12,14 短時間動作寿命評価部(判定手段)、13 短時間動作寿命評価結果保存部。

【技術分野】

【0001】

この発明は、例えば、減速機などの伝達機構や、その減速機のグリースなどの潤滑剤の寿命を評価する寿命評価装置に関するものである。

【背景技術】

【0002】

従来の寿命評価装置は、サンプリング時間毎にサーボモータに指令しているモータトルクと回転数を利用して、減速機やグリースの寿命を計算するようにしている(以下の特許文献1を参照)。

【0003】

【特許文献1】特開平7−124889号公報(段落番号[0006]から[0008]、図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来の寿命評価装置は以上のように構成されているので、減速機やグリースの寿命を計算することができるが、その寿命を計算するに際して、その減速機の軸受温度やグリースの温度が考慮されていないため、減速機やグリースの寿命を正確に計算することができないなどの課題があった。

【0005】

この発明は上記のような課題を解決するためになされたもので、温度条件が分からない場合や温度条件が変化する場合でも、減速機やグリースの寿命を正確に評価することができる寿命評価装置を得ることを目的とする。

【課題を解決するための手段】

【0006】

この発明に係る寿命評価装置は、モータの駆動力をメカニカルシステムに伝達する伝達機構の入力速度を演算する状態量演算手段と、上記モータのモータ電流とモータ速度から伝達機構の摩擦係数を同定し、予め求められている同定した摩擦係数と伝達機構の温度の関係から上記伝達機構の構造部材である軸受の温度を推定する温度推定手段と、上記温度推定手段により推定された構成部材の温度より定まる補正係数と上記状態量演算手段により演算された伝達機構の状態量から上記構造部材の寿命を評価する寿命評価手段とを備えたものである。

【発明の効果】

【0007】

この発明によれば、温度推定手段により推定された構成部材の温度を考慮して、状態量演算手段により演算された伝達機構の状態量から構成部材の寿命を評価するように構成したので、温度条件が分からない場合や温度条件が変化する場合でも、正確に構成部材の寿命を評価することができる効果がある。

【発明を実施するための最良の形態】

【0008】

以下、この発明の実施の一形態を説明する。

実施の形態1.

図1はこの発明の実施の形態1による寿命評価装置を示す構成図であり、図において、プログラム解析部1はメカニカルシステムの動作プログラムを解析し、指令値生成部2はプログラム解析部1の解析結果にしたがって指令値を生成する。モータ制御部3は指令値生成部2により生成された指令値にしたがってモータを制御する。即ち、指令値生成部2により生成された指令値に応じてモータに対する制御量(例えば、モータ電流やモータ速度の制御量)を更新し、モータの電流や速度等を制御する。

状態量演算部4はモータの駆動力をメカニカルシステムに伝達する伝達機構の状態量を演算する状態量演算手段を構成している。例えば、伝達機構である減速機の入力速度や減速機に作用するトルクを演算する。温度推定部5はモータからモータ制御部3にフィードバックされる状態量(例えば、モータ電流やモータ速度)に基づいて減速機のグリース(構成部材)の現在温度を推定する温度推定手段を構成している。この実施の形態1では、モータの状態量からグリースの現在温度を推定するものについて示すが、その状態量の代わりに、モータに対する制御量に基づいても同様の方法により現在温度を推定することができる。

【0009】

評価用データ演算部6は状態量演算部4により演算された減速機の入力速度から現在のサンプリング期間における減速機の回転数r0を演算するとともに、温度推定部5により推定されたグリースの温度を考慮して回転数r0を補正し、補正後の回転数rを前回までの延べ回転数nr(k−1)に加算して、現在までの延べ回転数nr(k)を演算する。評価用データ保存部7は評価用データ演算部6により演算された延べ回転数を保存する。現在寿命評価部8は、評価用データ演算部6により演算された現在までの延べ回転数nr(k)と、基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数とを比較して、グリースの寿命を評価する。なお、評価用データ演算部6、評価用データ保存部7及び現在寿命評価部8から寿命評価手段が構成されている。

【0010】

次に動作について説明する。

まず、プログラム解析部1は、メカニカルシステムの動作プログラムが与えられると、その動作プログラムを解析し、その解析結果を指令値生成部2に出力する。

指令値生成部2は、プログラム解析部1から動作プログラムの解析結果を受けると、その解析結果にしたがって指令値を生成する。

モータ制御部3は、指令値生成部2により生成された指令値にしたがってモータを制御する。即ち、指令値生成部2により生成された指令値に応じてモータに対する制御量(例えば、モータ電流やモータ速度の制御量)を更新し、モータの電流や速度等を制御する。これにより、モータ駆動力が減速機を介してメカニカルシステムに伝達され、メカニカルシステムが所定の動作を行う。

【0011】

状態量演算部4は、モータからモータ制御部3にフィードバックされる状態量に基づいて減速機の状態量を演算する。例えば、減速機の入力速度や減速機に作用するトルクを演算する。

例えば、減速機がモータと直結されている場合、モータ速度を減速機の入力速度とし、また、モータ電流×トルク定数×減速比を減速機に作用するトルクとして演算する。

【0012】

温度推定部5は、モータからモータ制御部3にフィードバックされる状態量に基づいて減速機のグリースの現在温度を推定する。

具体的には、次のようにして、減速機のグリースの現在温度を推定する。

まず、温度推定部5は、モータからモータ制御部3にフィードバックされる状態量であるモータ電流とモータ速度からクーロン摩擦係数と粘性摩擦係数を同定する。

次に、そのクーロン摩擦係数と粘性摩擦係数をキーにして、クーロン摩擦係数及び粘性摩擦係数と減速機の温度との関連情報が蓄えられているデータベースからグリースの現在温度を取得する。即ち、データベースに蓄えられているグリースの現在温度の中から、そのクーロン摩擦係数及び粘性摩擦係数に近い4組のデータ(現在温度)を取得し、その4組のデータの平均値がグリースの現在温度であると推定する。

ただし、上記のデータベースは、予め、様々な温度条件でモータと減速機が組み合わされた駆動ユニットを動作させて、それぞれの温度条件におけるクーロン摩擦係数と粘性摩擦係数を求めることにより作成されているものとする。

【0013】

評価用データ演算部6は、グリース温度とグリース交換時期に係る入力側総回転数との関係情報(関係情報は、例えば、減速機メーカーが公表している)を参照して、温度推定部5により推定された現在温度で減速機を駆動した場合のグリース交換時期に係る入力側総回転数Lgtを求める。

次に評価用データ演算部6は、基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数Lgt0(入力側総回転数Lgt0は減速機メーカが公表している)を得ると、その入力側総回転数Lgt0に対する入力側総回転数Lgtの総回転数比Xt=Lgt/Lgt0を演算する。

【0014】

次に評価用データ演算部6は、状態量演算部4により演算された減速機の入力速度から現在のサンプリング期間における減速機の回転数r0を演算し、その総回転数比Xtを用いて、減速機の回転数r0を補正する。

そして、補正後の回転数r=r0/Xtを評価用データ保存部7に保存されている前回までの延べ回転数nr(k−1)に加算して、現在までの延べ回転数nr(k)=nr(k−1)+rを演算する。ここで、kは第kサンプル周期目を意味している。

現在までの延べ回転数nr(k)は次回の演算に用いるため評価用データ保存部7に保存される。ただし、グリース交換が行われた場合は、交換された軸の延べ回転数が0にリセットされる。

【0015】

現在寿命評価部8は、評価用データ演算部6により演算された現在までの延べ回転数nr(k)と、基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数Lgt0とを比較して、グリースの寿命を評価する。

即ち、入力側総回転数Lgt0に対する延べ回転数nr(k)の比Y=nr(k)/Lgt0を演算し、その比Yが規定値を上回っている場合には、該当軸のグリースの交換を促すメッセージをメカニカルシステムの制御盤に表示する。

【0016】

以上で明らかなように、この実施の形態1によれば、温度推定部5により推定されたグリースの温度を考慮して、状態量演算部4により演算された減速機の状態量からグリースの寿命を評価するように構成したので、温度条件が分からない場合や温度条件が変化する場合でも、正確にグリースの寿命を評価することができる効果を奏する。

また、この実施の形態1によれば、モータの状態量から減速機の摩擦係数を同定し、その摩擦係数から温度を推定するように構成したので、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0017】

実施の形態2.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定し、現在寿命評価部8が現在までの延べ回転数nr(k)と、基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数Lgt0とを比較してグリースの寿命を評価するものについて示したが、グリースの現在温度の推定や、グリースの寿命評価を次のようにしてもよい。

【0018】

即ち、温度推定部5は、予め様々な温度条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、基準温度におけるクーロン摩擦係数及び粘性摩擦係数に対する各種の温度条件におけるクーロン摩擦係数及び粘性摩擦係数の増分を求める。

そして、温度推定部5は、クーロン摩擦係数及び粘性摩擦係数の増分を入力すると、グリースの現在温度を出力する神経回路網を内蔵し、先に求めた各種の温度条件におけるクーロン摩擦係数及び粘性摩擦係数の増分を入力して予め学習する。

【0019】

次に、温度推定部5は、グリースを充填してメカニカルシステムを組み上げると、基準温度の条件で動作させることにより、そのメカニカルシステムの基準温度におけるクーロン摩擦係数と粘性摩擦係数を測定する。

次に、メカニカルシステムの実作業が行われると、温度推定部5が上記実施の形態1と同様に、モータ制御部3から出力されたモータ電流とモータ速度からクーロン摩擦係数と粘性摩擦係数を同定する。

温度推定部5は、基準温度条件時のクーロン摩擦係数及び粘性摩擦係数と、実作業時のクーロン摩擦係数及び粘性摩擦係数とを比較して、基準温度からの増分を求め、その増分を神経回路網に入力して、グリースの現在温度を推定する。

【0020】

評価用データ演算部6は、上記実施の形態1と同様にして、減速機の補正後の回転数rを演算し、さらに、減速機の平均負荷トルクを算出する。

第kサンプル目の平均負荷トルクTav(k)は次のようにして算出する。

Tav(k)=(Tava(k)/Tavb(k))1/3 (1)

Tava(k)

=n(1)×t(1)×|T(1)|3

+n(2)×t(2)×|T(2)|3

+・・・・

+n(k)×t(k)×|T(k)|3

Tavb(k)

=n(1)×t(1)+n(2)×t(2)+・・・+n(k)×t(k)

ただし、T(k)は第kサンプルの減速機のトルク、n(k)は第kサンプルの減速機の回転数、t(k)はサンプル時間である。

【0021】

評価用データ保存部7は、評価用データ演算部6により演算された現在までの延べ回転数nr(k)と、Tava(k),Tavb(k)を保存する。ただし、グリースの交換が行われた場合は、交換された軸の延べ回転数を0にリセットする。

【0022】

現在寿命評価部8は、評価用データ演算部6により演算された平均負荷トルクTav(k)と減速機の定格トルクTr(k)を比較する。

Tav(k)<Tr(k)の場合は、比較用総回転数LgtをLgt0とする。ここで、Lgt0は基準温度T0で減速機を駆動した場合のグリース交換時期に係る入力側総回転数に相当する。

Tav(k)≧Tr(k)の場合は、比較用総回転数LgtをLgt0×(Tr(k)/Tav(k))3とする。

現在寿命評価部8は、比較用総回転数Lgtに対する延べ回転数nr(k)の比Y=nr(k)/Lgtを演算し、その比Yが規定値を上回っている場合には、該当軸のグリースの交換を促すメッセージをメカニカルシステムの制御盤に表示する。

これにより、この実施の形態2でも、上記実施の形態1と同様の効果を奏することができる。

【0023】

実施の形態3.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。

即ち、温度推定部5は、予め様々な温度条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、基準温度におけるクーロン摩擦係数及び粘性摩擦係数に対する各種の温度条件におけるクーロン摩擦係数及び粘性摩擦係数の増加率を求める。

そして、温度推定部5は、クーロン摩擦係数及び粘性摩擦係数の増加率を入力すると、グリースの現在温度を出力する神経回路網を内蔵し、先に求めた各種の温度条件におけるクーロン摩擦係数及び粘性摩擦係数の増加率を入力して予め学習する。

【0024】

次に、温度推定部5は、グリースを充填してメカニカルシステムを組み上げると、基準温度の条件で動作させることにより、そのメカニカルシステムの基準温度におけるクーロン摩擦係数と粘性摩擦係数を測定する。

次に、メカニカルシステムの実作業が行われると、温度推定部5が上記実施の形態1と同様に、モータ制御部3から出力されたモータ電流とモータ速度からクーロン摩擦係数と粘性摩擦係数を同定する。

そして、温度推定部5は、基準温度条件時のクーロン摩擦係数及び粘性摩擦係数と、実作業時のクーロン摩擦係数及び粘性摩擦係数とを比較して、基準温度からの増加率を求め、その増加率を神経回路網に入力して、グリースの現在温度を推定する。

この実施の形態3によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0025】

実施の形態4.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。

即ち、温度推定部5は、予め様々な温度条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、各種の温度条件(グリース温度tg)と粘性摩擦係数vcを求める。

次に温度推定部5は、各種のグリース温度tgと粘性摩擦係数vcから、下記の線形関係式の係数ka,kbを求める。

tg=ka+kb×vc (2)

【0026】

次に、メカニカルシステムの実作業が行われると、温度推定部5が上記実施の形態1と同様に、モータ制御部3から出力されたモータ電流とモータ速度からクーロン摩擦係数と粘性摩擦係数を同定する。

温度推定部5は、その同定した粘性摩擦係数を式(2)に代入して、グリースの現在温度を算出する。

この実施の形態4によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0027】

実施の形態5.

図2はこの発明の実施の形態5による寿命評価装置を示す構成図であり、図において、図1と同一符号は同一または相当部分を示すので説明を省略する。

温度測定部9は減速機の外部表面に取り付けられ、減速機の表面温度を測定する温度センサである。温度推定部10は温度測定部9により測定された減速機の表面温度からグリースの現在温度を推定する。なお、温度測定部9及び温度推定部10から温度推定手段が構成されている。

【0028】

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、温度測定部9が減速機の表面温度tsを測定すると、温度推定部10が予め設定された減速機の表面温度とグリースの温度差△tgを、減速機の表面温度tsに加算して、グリースの現在温度ts+△tgを推定するようにしてもよい。

この場合、温度センサが必要になるが、温度推定部5の推定処理を簡略化することができる効果を奏する。

【0029】

実施の形態6.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。ただし、装置構成は図1と同じである。

即ち、温度推定部5は、予め様々な動作条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、モータを制御するサーボアンプの温度センサの測定温度と減速機のグリース温度との関係を求める。

そして、メカニカルシステムの実作業が行われると、温度推定部5は、モータ制御部3から出力されたサーボアンプの温度センサの測定温度を入力し、上記の関係を参照して、温度センサの測定温度に対応する減速機のグリース温度を特定する。

この実施の形態6によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0030】

実施の形態7.

上記実施の形態1〜6では、グリースの寿命を評価するものについて示したが、減速機の軸受(構成部材)の寿命を評価するようにしてもよい。ただし、装置構成は図1と同じである。

具体的には次の通りである。

状態量演算部4は、メカニカルシステムの各軸のモータ制御部3の位置や速度から、各軸の回転数nと各軸の軸受のラジアル荷重Fr、アキシャル荷重Faを算出する。

【0031】

評価用データ演算部6は、平均出力回転数Navと温度条件を考慮した動等価ラジアル荷重Pを計算する。

即ち、評価用データ演算部6は、温度推定部5により推定された減速機の現在温度を入力すると(減速機の現在温度は、上記実施の形態1〜6と同様の方法により推定する)、減速機の現在温度を軸受部の温度Tjと同一とみなし、その軸受温度Tjにおける寿命温度補正係数fwtを軸受メーカーが提供しているデータを参照して算出する。

次に評価用データ演算部6は、モータ制御部3から位置指令と位置測定値を入力し、その位置指令から加速度指令を算出するとともに、その位置測定値から加速度を算出し、一定時間毎にそれぞれの最大値を算出する。

そして、加速度指令最大値と加速度最大値の比に応じて、次に加速度指令最大値と加速度最大値を算出するまでの間の寿命荷重補正係数fwkを求める。

【0032】

次に評価用データ演算部6は、下記のようにして、第kサンプル目の平均ラジアル荷重Frav(k)と平均アキシャル荷重Faav(k)を算出する。ただし、Fr(k)は第kサンプルの軸受ラジアル荷重、Fa(k)は第kサンプルの軸受アキシャル荷重、n(k)は回転数、t(k)はサンプル時間、fwt(k)は寿命温度補正係数、fwk(k)は寿命荷重補正係数である。なお、cは玉軸受の場合は“3”、ころ軸受の場合は“10/3”となる定数である。

【0033】

fw(k)=1/(fwt(k)×fwk(k))c (3)

Frava(k)

=fw(1)×n(1)×t(1)×|Fr(1)|c

+fw(2)×n(2)×t(2)×|Fr(2)|c

+・・・

+fw(k)×n(k)×t(k)×|Fr(k)|c (4)

Fravb(k)

=n(1)×t(1)+n(2)×t(2)+・・・+n(k)×t(k)

(5)

Faava(k)

=fw(1)×n(1)×t(1)×|Fa(1)|c

+fw(2)×n(2)×t(2)×|Fa(2)|c

+・・・

+fw(k)×n(k)×t(k)×|Fa(k)|c (6)

Faavb(k)=Fravb(k) (7)

Frav(k)=(Frava(k)/Fravb(k)))1/c (8)

Faav(k)=(Faava(k)/Faavb(k)))1/c (9)

【0034】

また、評価用データ演算部6は、下記のようにして、第kサンプル目の平均回転数Nav(k)を演算する。

Nava(k)=Fravb(k) (10)

Navb(k)=t(1)+t(2)+・・・+t(k) (11)

Nav(k)=Nava(k)/Navb(k) (12)

次に、動等価ラジアル荷重P(k)を下記のようにして演算する。

P(k)=X×Frav(k)+Y×Faav(k) (13)

ここで、Xはラジアル荷重係数、Yはアキシャル荷重係数である。

評価用データ保存部7は、Frava(k),Fravb(k),Faava(k),Faavb(k),Nava(k),Navb(k)を保存する。

【0035】

現在寿命評価部8は、評価用データ演算部6により演算された動等価ラジアル荷重P(k)と平均回転数Nav(k)から比較値L(k)を計算する。ただし、P0は基本動定格荷重である。

L(k)=106×(P0/P(k))c/60/Nav(k) (14)

現在寿命評価部8は、比較値L(k)に対するNavb(k)の比Z=Navb(k)/L(k)を演算し、その比Zが規定値を上回っている場合には、規定値以上の軸の軸受交換を促すメッセージをメカニカルシステムの制御盤に表示する。

【0036】

以上で明らかなように、この実施の形態7によれば、温度推定部5により推定された減速機の温度を考慮して、状態量演算部4により演算された減速機の状態量から減速機の軸受の寿命を評価するように構成したので、温度条件が分からない場合や温度条件が変化する場合でも、正確に軸受の寿命を評価することができる効果を奏する。

また、この実施の形態7によれば、モータの状態量から減速機の摩擦係数を同定し、その摩擦係数から温度を推定するように構成したので、温度センサ等を付加することなく、軸受の現在温度を推定することができる効果を奏する。

【0037】

実施の形態8.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。ただし、装置構成は図1と同じである。

即ち、温度推定部5は、予め様々な動作条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、モータの平均負荷トルク、平均速度と減速機の平均負荷トルク、平均速度とグリース温度上昇の関係を示すデータベースをあらかじめ作成する。

【0038】

次に温度推定部5は、環境温度T1を設定し、メカニカルシステムの実作業が行われると、モータ制御部3から出力される各軸のモータ電流、モータ速度、モータ位置を入力し、その入力データに基づいて、各軸のモータトルクτm(k)、モータ速度vm(k)、減速機トルクτg(k)、減速機速度vg(k)を算出する。

次に温度推定部5は、各軸のモータトルクτm(k)、モータ速度vm(k)、減速機トルクτg(k)、減速機速度vg(k)から、モータの平均負荷トルクTm(k)、平均速度Vm(k)、減速機の平均負荷トルクTg(k)、平均速度Vb(k)を算出する。

【0039】

そして、そのモータの平均負荷トルクTm(k)、平均速度Vm(k)、減速機の平均負荷トルクTg(k)、平均速度Vb(k)に最も近い組み合わせをデータベースから抽出し、その温度上昇値をT2とする。データベースから求めた温度上昇値T2と環境温度T1の和をグリース温度の推定値として評価用データ演算部6に出力する。

この実施の形態8によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【0040】

実施の形態9.

上記実施の形態8では、温度推定部5以外の動作は上記実施の形態1と同様であるものについて示したが、温度推定部5の動作は上記実施の形態8と同様であって、状態量演算部4、評価用データ演算部6、評価用データ保存部7及び現在寿命評価部8の動作は上記実施の形態7と同様であってもよい。

この場合は、上記実施の形態7と同様の効果を奏することができる。

【0041】

実施の形態10.

図3はこの発明の実施の形態10による寿命評価装置を示す構成図であり、図において、図1と同一符号は同一または相当部分を示すので説明を省略する。

温度推定部11はモータ制御部3からモータの状態量を入力する代わりに、指令値生成部2から指令値を入力し、その指令値からモータの状態量を特定する。なお、温度推定部11は温度推定手段を構成している。

【0042】

この実施の形態10では、予め様々な動作条件でモータと減速機が組み合わされた駆動ユニットを動作させることにより、モータの平均負荷トルク、平均速度と減速機の平均負荷トルク、平均速度と軸受温度の関係を示すデータベースをあらかじめ作成する。

また、様々な動作条件で動作させたときのクーロン摩擦係数と粘性摩擦係数の測定も実施し、軸受温度とクーロン摩擦係数及び粘性摩擦係数の関係を示すデータベースもあらかじめ作成し、環境温度T1を設定する。

【0043】

温度推定部11は、メカニカルシステムの実作業が行われると、指令値生成部2から各軸の位置指令と速度指令を入力する。次に、モータ制御部3を近似的に表現するモデルを用いて、各軸の位置指令と速度指令から各軸の位置と速度の推定値を計算する。

そして、温度推定部11は、各軸の速度の推定値からモータ速度と減速機速度を算出する。さらに、メカニカルシステムのダイナミクスモデルと粘性摩擦係数及びクーロン摩擦係数を用いて、モータトルクと減速機に作用するトルクを計算する。粘性摩擦係数及びクーロン摩擦係数は1周期前の温度推定値からデータベースを用いて求める。

【0044】

さらに、温度推定部11は、そのモータトルク、モータ速度、減速機トルク及び減速機速度から、モータの平均負荷トルク、平均速度と減速機の平均負荷トルク、平均速度を算出する。

そして、そのモータの平均負荷トルク、平均速度と減速機の平均負荷トルク、平均速度の組み合わせに最も近いデータベースの値を温度上昇値T2とし、T1+T2を軸受温度の推定値として評価用データ演算部6に出力する。

この実施の形態10によれば、上記実施の形態7と同様に、温度センサ等を付加することなく、軸受の現在温度を推定することができる効果を奏する。

【0045】

実施の形態11.

図4はこの発明の実施の形態11による寿命評価装置を示す構成図であり、図において、図3と同一符号は同一または相当部分を示すので説明を省略する。

短時間動作寿命評価部12は温度推定部11により推定された軸受温度と現在寿命評価部8により評価された軸受の寿命を参照して、メカニカルシステムが継続運転を実施したときに軸受の寿命が目標寿命を超えられるか否かを判定する判定手段を構成している。短時間動作寿命評価結果保存部13は短時間動作寿命評価部12の評価結果を保存する。

【0046】

次に動作について説明する。

この実施の形態11では、プログラム解析部1は短時間寿命評価用のプログラムを2回実行する。まず、1回目の実行時に寿命評価開始指令を処理すると、寿命評価開始指令を温度推定部11に送信し、寿命評価終了指令を処理すると、寿命評価終了指令を温度推定部11に送信する。また、2回目の実行時に寿命評価開始指令を処理すると、寿命評価開始指令を短時間動作寿命評価部12に送信し、寿命評価終了指令を処理すると、寿命評価終了指令を短時間動作寿命評価部12に送信する。

【0047】

温度推定部11は、寿命評価開始指令を受信してから寿命評価終了指令を受信するまでの間、モータの平均負荷トルク、平均速度、減速機の平均負荷トルク及び平均速度を上記実施の形態10と同様にして計算する。

温度推定部11は、予めモータの平均負荷トルク、平均速度、減速機の平均負荷トルク、平均速度と軸受温度のデータベースを作成し、データベースの中で、モータの平均負荷トルク、平均速度、減速機の平均負荷トルク、平均速度の組み合わせに最も近いデータベースの温度を短時間動作評価用の温度Tsとして短時間動作寿命評価部12に出力する。また、上記実施の形態9と同様にして、モータの平均負荷トルク、平均速度、減速機の平均負荷トルク及び平均速度の計算を常時実施し、現在の軸受温度の推定値をデータベースに基いて算出し、評価用データ演算部6に送信する。

【0048】

短時間動作寿命評価部12は、プログラム解析部1から寿命評価開始指令を受け取ると、寿命評価開始指令を受け取ったサンプル周期を第1周期として、式(3)〜式(13)式に基いて動等価ラジアル荷重P(k)と平均回転数Nav(k)を算出し、プログラム解析部1から寿命評価終了指令を受け取るまで継続する。

寿命評価終了指令を受け取ったサンプル周期が第j周期の場合、第j周期の動等価ラジアル荷重P(j)と平均回転数Hav(j)を用いてL(j)を算出する。

L(j)=106×(P0/P(j))c/60/Nav(j) (15)

【0049】

次に短時間動作寿命評価部12は、軸受の目標寿命をL0として、現在寿命評価部8から出力される現在までの動作時間Navb(k)と現在の予測寿命L(k)から、評価値wを算出する。

wa=(L0−Navb(k))/L(j) (16)

wb=(L(k)−Navb(k))/L(k) (17)

w=wa/wb (18)

【0050】

短時間動作寿命評価部12は、評価値wを算出すると、その評価値wを短時間動作寿命評価結果保存部13に保存する。そして、メカニカルシステムのすべての軸において評価値wを算出し、少なくとも1つの軸における評価値wが予め規定した値を上回っている場合、速度・加速度などの動作条件の軽減を促すメッセージをメカニカルシステムの制御盤に表示する。

【0051】

この実施の形態11によれば、短時間のテスト動作を行うだけで、当該動作を継続した場合に目標寿命を満たすかどうかの判別を、温度条件も考慮して正確に行うことができる効果を奏する。

なお、実施の形態11では、軸受の寿命が目標寿命を超えられるか否かを判定するものについて示したが、同様の方法によりグリースの寿命が目標寿命を超えられるか否かを判定するようにしてもよい。

【0052】

実施の形態12.

上記実施の形態11では、プログラム解析部1が短時間寿命評価用のプログラムを2回実行するものについて示したが、次のようにしてもよい。

即ち、図5のプログラム解析部1は、温度が安定するまで待つために、予め規定されている時間が経過するまで、寿命評価開始指令及び寿命評価終了指令の処理を実施せず、プログラムの次の行の処理に移行する。また、温度条件推定部5の処理は上記実施の形態1と同一である。

プログラム動作開始後、予め規定されている時間が経過すると、寿命評価開始指令及び寿命評価終了指令がプログラムに記載されている場合に処理を実行する。寿命評価開始指令を処理すると、寿命評価開始指令を短時間動作寿命評価部12に送信し、寿命評価終了指令を処理すると寿命評価終了指令を短時間動作寿命評価部12に送信する。

この実施の形態12でも、短時間のテスト動作を行うだけで、当該動作を継続した場合に目標寿命を満たすかどうかの判別を、温度条件も考慮して正確に行うことができる。

【0053】

実施の形態13.

上記実施の形態11では、短時間動作寿命評価部12が軸受の目標寿命をL0として、現在寿命評価部8から出力される現在までの動作時間Navb(k)と現在の予測寿命L(k)から評価値wを算出するものについて示したが、次のようにしてもよい。

【0054】

即ち、図6の短時間動作寿命評価部14は、まず、上記実施の形態11と同様に、式(17)を用いてL(j)を計算する。

次に短時間動作寿命評価部14は、軸受の目標寿命をL0として、評価値w=L(j)/L0の計算をメカニカルシステムの全ての軸で実施し、各軸の評価値wの値を短時間動作寿命評価結果保存部13に出力する。

そして、少なくとも1つの軸における評価値wが予め規定した値を上回っている場合、速度・加速度などの動作条件の軽減を促すメッセージをメカニカルシステムの制御盤に表示する。

これにより、短時間のテスト動作を行うだけで、当該動作を継続した場合に目標寿命を満たすかどうかの判別を、温度条件も考慮して正確に行うことができる効果を奏する。

【0055】

実施の形態14.

上記実施の形態1では、温度推定部5がモータの状態量から減速機の摩擦係数を同定して、その同定したクーロン摩擦係数と粘性摩擦係数からグリースの現在温度を推定するものについて示したが、次のようにしてグリースの現在温度を推定するようにしてもよい。ただし、装置構成は図1と同じである。

【0056】

即ち、温度推定部5は、様々な動作速度における摩擦力と減速機のグリース温度との関係を示すデータベースを予め作成する。

温度推定部5は、メカニカルシステムの実作業が行われると、モータの状態量から減速機のクーロン摩擦係数と粘性摩擦係数を同定し、また、モータ速度から現在のモータ速度に最も近く、データベースにデータのある速度vdを求める。

次に、温度推定部5は、その同定したクーロン摩擦係数及び粘性摩擦係数と速度vdから、現在のモータ速度に最も近いデータベースの速度における摩擦力Fを算出する。そして、その摩擦力Fと、その速度におけるデータベースから算出した摩擦力に最も近いデータベース記載の摩擦力F1,F2を求める。

【0057】

温度推定部5は、摩擦力がF1,F2のときの温度をそれぞれT1,T2とし、グリースの現在温度Tを次のように算出する。

T=T1+(T2−T1)×(F−F1)/(F2−F1) (19)

この実施の形態4によれば、上記実施の形態1と同様に、温度センサ等を付加することなく、グリースの現在温度を推定することができる効果を奏する。

【図面の簡単な説明】

【0058】

【図1】この発明の実施の形態1による寿命評価装置を示す構成図である。

【図2】この発明の実施の形態5による寿命評価装置を示す構成図である。

【図3】この発明の実施の形態10による寿命評価装置を示す構成図である。

【図4】この発明の実施の形態11による寿命評価装置を示す構成図である。

【図5】この発明の実施の形態12による寿命評価装置を示す構成図である。

【図6】この発明の実施の形態13による寿命評価装置を示す構成図である。

【符号の説明】

【0059】

1 プログラム解析部、2 指令値生成部、3 モータ制御部、4 状態量演算部(状態量演算手段)、5 温度推定部(温度推定手段)、6 評価用データ演算部(寿命評価手段)、7 評価用データ保存部(寿命評価手段)、8 現在寿命評価部(寿命評価手段)、9 温度測定部(温度推定手段)、10 温度推定部(温度推定手段)、11 温度推定部(温度推定手段)、12,14 短時間動作寿命評価部(判定手段)、13 短時間動作寿命評価結果保存部。

【特許請求の範囲】

【請求項1】

モータの駆動力をメカニカルシステムに伝達する伝達機構の入力速度を演算する状態量演算手段と、上記モータのモータ電流とモータ速度から伝達機構の摩擦係数を同定し、予め求められている同定した摩擦係数と伝達機構の温度の関係から上記伝達機構の構造部材である軸受の温度を推定する温度推定手段と、上記温度推定手段により推定された構成部材の温度より定まる補正係数と上記状態量演算手段により演算された伝達機構の状態量から上記構造部材の寿命を評価する寿命評価手段とを備えた寿命評価装置。

【請求項1】

モータの駆動力をメカニカルシステムに伝達する伝達機構の入力速度を演算する状態量演算手段と、上記モータのモータ電流とモータ速度から伝達機構の摩擦係数を同定し、予め求められている同定した摩擦係数と伝達機構の温度の関係から上記伝達機構の構造部材である軸受の温度を推定する温度推定手段と、上記温度推定手段により推定された構成部材の温度より定まる補正係数と上記状態量演算手段により演算された伝達機構の状態量から上記構造部材の寿命を評価する寿命評価手段とを備えた寿命評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−309951(P2007−309951A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2007−197798(P2007−197798)

【出願日】平成19年7月30日(2007.7.30)

【分割の表示】特願2003−100574(P2003−100574)の分割

【原出願日】平成15年4月3日(2003.4.3)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成19年7月30日(2007.7.30)

【分割の表示】特願2003−100574(P2003−100574)の分割

【原出願日】平成15年4月3日(2003.4.3)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]