封入型ウェーハプロセス機器とその作製方法

【課題】

静電チャックなどの半導体ウェーハプロセス機器において、被覆材料内の電気的/機械的応力の集中を緩和し、被覆材料の剥離および/または割れを防止する。

【解決手段】

グラファイトなどの基材と少なくとも一つの電極パターンを有し、当該パターンの溝をB、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体から選択される少なくとも一つの材料を含む絶縁性または半導体材料で充填して実質的に平坦な面を形成し、さらに当該実質的に平坦な面をB、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体から選択される少なくとも一つの材料を含む少なくとも一層の半導体層で被覆する。

静電チャックなどの半導体ウェーハプロセス機器において、被覆材料内の電気的/機械的応力の集中を緩和し、被覆材料の剥離および/または割れを防止する。

【解決手段】

グラファイトなどの基材と少なくとも一つの電極パターンを有し、当該パターンの溝をB、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体から選択される少なくとも一つの材料を含む絶縁性または半導体材料で充填して実質的に平坦な面を形成し、さらに当該実質的に平坦な面をB、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体から選択される少なくとも一つの材料を含む少なくとも一層の半導体層で被覆する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は主として半導体ウェーハ製造装置に使用されるウェーハプロセス機器に関するものである。

【背景技術】

【0002】

半導体デバイスや半導体材料を加工する際、半導体ウェーハは反応室内部で処理され、その際ウェーハは、電源に接続された抵抗加熱器、加熱治具または静電チャック(ESC:Electro-Static

Chuck)などのウェーハプロセス機器の近傍または接触状態に配置され処理される。静電チャックは、ウェーハを静電的に把持し、ウェーハが処理中に動かないようにすると共に、所定の温度に加熱または冷却された静電チャックとウェーハ間の熱的接続を確保し、および/または、ウェーハにバイアス電圧を印加するために使用される。均熱性のため、把持力をウェーハ全体に渡って均一にすることがしばしば望まれる。

【0003】

特許文献1は半導体ウェーハ処理工程に用いられる加熱ユニットを開示するもので、熱分解グラファイト(PG:pyrolytic graphite)製の加熱エレメントを熱分解窒化ホウ素の基材上に重ね合わせた構造を含んでいる。このグラファイト層は、らせん状または蛇行形状に機械加工された加熱領域と、外部電源に接続される2つの端部に機械加工されている。さらにこの加熱アッセンブリの外部全体は、熱分解窒化ホウ素(pBN:pyrolytic boron nitride)によって被覆されている。特許文献2は、B、Al、Si、Ga、高融点硬質金属、遷移金属およびこれらの混合物からなる群より選択される元素の窒化物、炭化物、炭窒化物または酸窒化物より選択された材料により被覆された加熱ユニットを開示している。

【0004】

既存のヒータおよび静電チャック(本明細書ではこれらを互換的に「ウェーハプロセス機器」と呼称する)は、ウェーハ把持面の電極パターンに制約される。この電極パターンは、一般に加熱エレメントの表面上に目視することできる。従来の加熱エレメントは、前記形状に機械加工された溝、および電極の全体形状に沿うように形成された、AlN、pBNなどの少なくとも一つの追加的な層によって被覆されている。完成後の表面は、下地の電極層と同一の溝パターンを呈し、このためある場合には加熱表面にある程度の熱的不均一を生じる結果となる。また溝付表面は静電チャックとウェーハ間の熱抵抗を大きくするため、ウェーハの平均温度と加熱エレメントの平均温度の間に差を生じさせるおそれがある。さらに、溝つき表面の角部および段差部は電気的応力の集中点となり、被覆材料の電気的破壊を招く結果となる。その上、溝付表面の角部および段差部は被覆材料の機械的応力の集中点として作用し、被覆材料の剥離および/または割れを発生させる要因となる。

【0005】

これら表面溝に起因する熱的不均一の問題点を解決するため、従来技術では溝中にヘリウムの裏面圧または裏面フローを付与し、溝中にヘリウムを充填している。しかしながらこの方法では、ヘリウムが半導体プロセス室内に漏出し半導体プロセスに悪影響を及ぼす場合がある。さらにこの方法では、上述した電気的応力または機械的応力に起因する問題点を解決することが出来ない。

【0006】

従来技術におけるもう一つの解決策として、ウェーハと電極パターン上の静電チャック表面の接触状態を改善するため、より大きな把持電圧を印加する方法がある。しかしながら把持電圧を大きくすると、電極パターンの稜線部において静電チャックの電気的破壊が起こりやすくなる。従来技術におけるさらにもう一つの解決策は電極パターンの角部にテーパを施すことにある。しかしながらこのような方法では、熱的不均一の問題を解決することが出来ない。

【特許文献1】米国特許5,343,022号

【特許文献2】米国特許出願公開2004/0173161号

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の考案者らは従来技術で経験された上記の問題点、すなわち熱的不均一と電気的/機械的応力による制約、を同時に解決できる改良された半導体ウェーハ処理用加熱エレメントを考案した。

【課題を解決するための手段】

【0008】

本発明は加熱エレメントに関するもので;a)基材と;b)前記基材を封入し基材パターンとともに実質的に平坦な表面を形成する第1の被覆層ににあって、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む材料から成る第1の被覆層と;c)熱分解グラファイト、高融点金属、遷移金属、希土類金属、これらの錯体および/またはこれらの混合体の少なくとも一つを含む導電性高融点材料を含んだパターン付電極層と;d)第1の被覆層と同一または異なる第2の被覆層にあって、当該第2の被覆層が前記パターン付き電極層の前記溝を充填し前記パターン付電極層と共に実質的に平坦な表面を形成し、当該被覆層がB、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む材料から成る第2の被覆層と;e)前記パターン付電極と被覆された基材を含む実質的に平坦な表面を被覆する表面層において、当該表面層がB、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料から成ることを特徴とする。

【0009】

また本発明は、実質的に平坦な表面を有する加熱エレメントの作製方法に関するもので、その方法は:a)基材を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む被覆層で覆う工程と、b)被覆された前記基材にパターン付電極を形成する工程と;c)パターン付電極層の高さを揃え実質的に平坦化する工程と;d)前記実質的に平坦化した面を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料で封入する工程を含むことを特徴とする。

【発明の効果】

【0010】

ここで使用される近似語は、それが関連する基本的機能に変化を与えない範囲で、定量的な表現を修飾するものとする。従って、「およそ」または「実質的に」等の言葉で修飾される値は、ある場合にはそれによって規定される正確な値に限定されるものではない。

【0011】

ここで使用される「ウェーハプロセス機器」という用語は、抵抗加熱ヒータ、加熱エレメント、加熱治具、ホットプレート、ウェーハホルダー、基板ホルダー、静電チャック(ESC:Electrostatic Chuck)など、ウェーハを所定の温度に加熱、冷却および/または固定・把持するために用いられる機器を意味し、これらの名称と互換的に使用される。

【0012】

ここで使用される「実質的に連続」という用語は、化学気相蒸着(CVD:chemical vapor deposition)、プラズマ入射、熱スプレーなどの典型的な被覆プロセスにより、被覆が可能な限り連続、または完全に施されていることを意味する。

【0013】

ここで使用される「実質的に平坦」という用語は、ウェーハプロセス機器の表面が見かけ上一般的に平面または平坦であり、微少な不規則性、欠陥および/または反りがある場合においても、それらが見かけ上の一般的な平面または平坦性に影響を及ぼさない場合を包含するものである。

【0014】

ここで使用される「半導体材料」という用語は、無機系半導体材料と有機系半導体材料の両者を意味するもので、当該材料の電気伝導率が金属と絶縁材料の中間にあり、不純物の存在下においてその電気伝導率が温度の上昇とともに上昇し、常温における体積抵抗率が108から1014Ω−cmの範囲にある非金属、非絶縁性の材料を示す。また、「半導体材料」は一般的な使用温度において、統計的に重要でない量の自由電子を伝導帯中に有する特徴がある。自由電子は、昇温状態および/または電界下においてのみ導電帯中に存在する。

【0015】

「半導体層」という用語を用いる場合には、「半導体材料」を含む層を意味する。

【0016】

本発明は、新たなウェーハプロセス機器とその作製方法に関するものである。本発明の機器は、被覆されたグラファイト基材と、窒化物、炭化物、炭窒化物、酸窒化物またはこれらの混合物からなる単一または複数の実質的に連続な被覆層を含み、構造的に一体化されたもので、熱的不均一および電気的/機械的応力の制約を受けない実質的に平坦な表面を有する。以下に本発明のウェーハプロセス機器を作製する方法についての各種実施形態を説明する。

【0017】

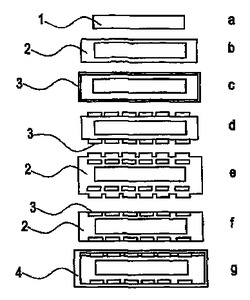

A.作製工程:本発明の作製方法の第1実施形態におけるウェーハプロセス機器は、図1の概念図に示された工程を含む製法により作製される。本実施形態では、まず工程(a)において基材1が準備される。

【0018】

一つの実施形態における基材1はグラファイトである。もう一つの実施形態における基材1は、石英;窒化ホウ素の熱間圧縮成形品;焼結窒化アルミニウム;焼結窒化ケイ素;窒化ホウ素および窒化アルミニウムの混合焼結体;モリブデン、タングステン、タンタル、レニウムおよびニオブの群から選ばれる高融点金属;から選ばれる一つの材料を含む。

【0019】

工程(b)において、誘電性被覆層または絶縁層2を基材1表面に堆積する。この層2は必要な耐食性を供し、かつ機械加工工程において形状を完全に保持するに十分な厚さを有している。さらに層2は電気的絶縁層として、最終用途において十分な絶縁破壊電圧を有する。一つの実施形態における層2の厚さはおよそ0.001から0.20インチである。実施形態2においてその厚さは0.005から0.020インチである。実施形態3におけるその厚さは0.01から0.10インチである。層2は、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む。例としては熱分解窒化ホウ素、窒化アルミニウム、窒化チタンアルミ、窒化チタン、炭窒化チタンアルミ、炭化チタン、炭化ケイ素および窒化ケイ素が挙げられるが、これらに限定されるものではない。実施形態1における被覆層2は熱分解窒化ホウ素(pBN:pyrolytic boron nitride)を含んでいる。実施形態2における被覆層2にはAlNが含まれる。実施形態3における被覆層2にはAlNおよびBNの錯体が含まれる。さらに実施形態4における被覆層2は、窒化アルミニウムに少量、例えば窒化アルミニウムの重量100に対して5重量%、のY2O3を含んでいる。pBNおよびAlNはいずれも優れた電気絶縁性と熱伝導性を有しており、気相から容易に堆積蒸着することが出来る。またこれらの材料は高温においても安定である。

【0020】

工程(c)では、後工程における電極形成のため導電性の被覆層3が誘電体層上に形成される。実施形態1における被覆層3は熱分解グラファイト(PG:pyrolytic graphite)を含んでいる。もう一つの実施形態における電極層3は、ホウ素重量濃度が0.001から30%となるようにホウ素および/または炭化ホウ素によってドープされた熱分解グラファイトを含んでいる。

【0021】

熱分解グラファイトは、実質的には高配向性の多結晶グラファイトで、メタン、エタン、エチレン、天然ガス、アセチレン、プロパンなどの炭化水素ガスを高温で熱分解することにより製造される。前記の層3は、物理的気相蒸着法(PVD:physical vapor deposition)、化学的気相蒸着法(CVD:chemical vapor deposition)を含む公知の方法によって堆積することができ、その厚さは0.001から0.01インチの範囲である。もう一つの実施形態における厚さは0.005から0.10インチの範囲にある。

【0022】

工程(d)においては、エッチング、サンドブラスト、機械加工など公知の方法によりPG層3中に溝が形成され、PG層に所定の模様(パターン)が付けられる。このパターンは、導電性のPG層3から下地の絶縁層まで、ないしは絶縁層の内部に至るまで加工され、例えば、スパイラル模様、蛇行模様、ヘリカル模様、ジグザグ模様、連続ラビリンス模様、らせん状コイル模様、旋回模様、ランダムな渦巻模様、およびこれらの組み合わさった形に加工されて抵抗加熱エレメントまたは電流の導通路を形成する。

【0023】

工程(e)では、第2の誘電体層/絶縁層2がパターンつきPG層3の上に蒸着される。一つの実施形態における被覆層2は、均一な厚さを有し、PG基材のパターンの形状あるいは輪郭全体に密接に沿う形で形成される。前記第2の層の材質は最初の層(前記層2)と同一または異なる材質で構成され、その材質は、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む。一つの実施形態のける第2の層2はpBNを含む。もう一つの実施形態における第2の層は、少なくともパターン付きPG被覆層の溝の深さと同じ厚さを有する。さらにもう一つの実施形態における誘電体層は、その電気抵抗が1014Ω−cmより小さくなるように3重量%以下の炭素をドープした熱分解窒化ホウ素(pBN)組成を含む。

【0024】

工程(f)では、例えばpBNなどの第2の被覆層を、化学的、機械的、または機械化学的に研磨、または平坦化する。この平坦化工程においては、前記材料の表面部分のみが除去/研磨され、PGパターンの溝内部は研磨されない。

【0025】

工程(g)において、PGおよび絶縁材の両者を含む前記平坦表面状に半導体層4が形成され、この平坦表面上にウェーハが(例えば、ジョンソン・ラーベック効果により)把持される。前記半導体層の材質は前記第2の被覆層と同一または異なる材質で構成され、その材質は、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む。

【0026】

本発明の一つの実施形態における半導体層4は、電気伝導率が<5×1013Ω−cmとなるように炭素をドープした熱分解窒化ホウ素(CpBN:carbon doped pyrolytic boron nitride)から成っている。もう一つの実施形態における前記半導体層4は炭素含有量が1から20重量%のCpBN層である。さらにもう一つの実施形態における前記半導体層は、常温における体積抵抗率が108から1014Ω−cmとなるように、炭素とケイ素を1から10重量%ドープしたpBNを含む。もう一つの実施形態における体積抵抗率は108から1012Ω−cmである。

【0027】

本発明の一つの実施形態では、前記半導体層は、炭素、酸素、マグネシウムおよびこれらの混合物のいずれかの少なくとも一つによってドープされた窒化アルミニウムを含み、常温における体積抵抗率は108から1014Ω−cmとなっている。もう一つの実施形態における前記半導体層はドープされた酸窒化アルミニウムである。AlNの被覆層は、米国特許第5,777,543号および米国特許第5,668,524号に開示されており、ここに参照、援用されるものである。一つの実施形態におけるドープされた窒化アルミニウム半導体層は、常温における体積抵抗率が1010Ω−cm未満となっている。さらにもう一つの実施形態におけるドープされた窒化アルミニウムは、周期律表の第4b族および第6b族から選択される元素を0.005から30原子%含み、その体積抵抗率は1010Ω−cm未満に調整されている。

【0028】

本発明における機器作製方法の第2実施形態は、図2の概念図に沿った方法である。この方法における最初の工程(a)および(b)は実施形態1と同様である。これらの工程に用いられる材料もまた本発明の方法の実施形態1に記載されたものと同様のものが用いられる。

【0029】

次の第3工程(c)において、たとえばpBNを含む被覆層/絶縁層2は、エッチング、サンドブラスト、機械加工に代表される公知の方法によって所定の溝パターンを施される。

【0030】

第4の工程(d)では、前記パターン付層、例えばpBN層2、は熱分解炭素(PG)などの導電性材料3によって輪郭に沿う形で被覆される。第5の工程(e)において導電性のPG電極層3はダマシン法などで平坦化される。すなわち研磨は上表面のみについてのみ、下層のpBN表面がPG電極の間隙部に露出するまで行われ、陥凹部の材料は研磨されない。最後の工程(f)では前記第5の工程で形成された平坦な研磨面上に、例えばCpBNを含む半導体最終層4が形成される。

【0031】

本発明の新たなウェーハプロセス機器は図3に示されるもう一つの代替的な方法によって作成することもできる。(第3実施形態)すなわち、工程(a)において、グラファイトなどにより構成される基材を整える。次工程において、基材1には例えばエッチング、サンドブラスト、機械加工などの公知の方法により電極パターンが形成される。これに続く工程(c)では、pBNなどの材料を含む絶縁被覆層2が電極パターン上に形成される。一つの実施形態におけるpBN等のベース層2は、パターン付きグラファイト基材全体の形状および輪郭に密接に沿って形成される。

【0032】

工程(d)では、前記pBN等のベース層2上にPG等の導電性層3が形成される。一つの実施形態における前記導電性層3は、前記pBN等のベース層2の形状に密接に沿うある一定の厚さで堆積される。工程(e)で、前記導電性層3は比較的均一な平面が得られるまで平坦化される。導電性PG層3の平坦化には、エッチング、サンドブラスト、機械加工等の公知技術のいずれを用いてもよい。

【0033】

工程(f)では、CpBNなどの材料を含む半導体層4が上記平坦面上に形成され、この面上にウェーハが把持される。

【0034】

B.工程の詳細説明: 比較的平坦な表面を有するウェーハプロセス機器は、上記3つの実施形態の各工程に従って作製することが出来る。本発明のウェーハプロセス機器を作製するにあたり、上記第1、第2、第3のいずれの実施形態を採用するかは、機械加工、溝掘り、皮膜形成などに使用する装置の利用し易さ/能力、本発明の機器に使用される各種層材料の入手しやすさ、さらに本機器の絶縁/半導体層用材料の供給/特性などに応じて決めることが出来る。

【0035】

本発明の方法の第1実施形態では、例えばpBN材料などで形成された第2の絶縁層を研磨することにより平面的または平坦な表面を得ている。一方、第2、第3の実施形態における平坦な表面は、PG材料を研磨することにより得られる。PG材は加工が難しいため、pBNなど第2の絶縁層に使用される材料を付けた場合よりも除去することが難しい場合がある。また第一実施形態では、工程(c)で作られるPGの模様の間隙(溝)を充填するために、pBN,ドープ下pBN、AlNなどの絶縁性被覆材料を自由に選択することが出来る。これにより、下地となるpBNなどベース被覆材および前記間隙充填剤の熱的、電気的特性を最適化し、ウェーハプロセス機器にさらなる機械的および/または電気的利点を付与することが出来る。

【0036】

本発明の第1実施形態の方法を、従来技術で作られた表面溝付ESCの「リサイクル」または「再生」に適用し、より平坦な表面を持つ改善されたESCを作製できることは特記に値する。すなわち既存のウェーハプロセス機器表面の既存被覆層、たとえばCpBN層を研磨除去し、この被覆層をパターン付きグラファイト電極の間隙充填剤とする。前記既存の被覆層が間隙充填剤として作用する所まで研磨、または平坦化した後、新たに最終被覆層を形成することで、平坦な表面を有した「再生」機器を作製することが出来る。

【0037】

再生方法のもう一つの実施形態として、状来技術により形成された最外層を完全(または所望の厚さまで)除去し、PG電極パターンを露出させる方法がある。この露出したPG電極層に、第2の層(例えば、pBN層、または他の絶縁性、半導体性/抵抗性材料からなる層)の被覆を形成する。前記第2の層は、パターン付グラファイト層の形状および輪郭に沿った、均一な被覆層としても良い。次の工程で、第2の絶縁膜はダマシン法などを用いPGパターンと同レベルに達するまで研磨/平坦化される。最後に、例えばCpBN被覆層などの半導体材料層をESCの平坦面に形成する。

【0038】

ウェーハプロセス機器が加熱エレメントとして使用される一つの実施形態では、半導体層4を形成した後にこの層4を機械加工し、外部電源に接続を行うための所定の位置に導電性層3を露出させる。また代わりに、最終被覆工程の直前、またはこの被覆操作の前に、グラファイト層3に電気接続用の延長部分を機械加工する。本発明の実施形態の一つでは、グラファイト製の延長電気ポストをパターン加工した導通路に接続し、被覆材4をその上に形成することが出来る。

【0039】

本発明の実施形態1における第1の層、第2の絶縁/被覆層2および半導体層4は、0.001から0.20インチの厚さを有している。実施形態2においてこれらの厚さはは0.001から0.020インチである。実施形態3におけるこれらの厚さは0.01から0.10インチである。また一つの実施形態として、これらの層の少なくとも一つを0.004から0.05インチの厚さとすることが出来る。またもう一つの実施形態では、これらの層の少なくとも一つはおよそ0.02インチ未満である。さらにもう一つの実施形態におけるこれらの層の少なくとも一つは実質的に連続な表面層で、およそ0.01から0.03インチの厚さを有している。

【0040】

前記の被覆/絶縁/半導体層の個々または全体をグラファイト体または基材に形成するためには、様々な方法をとることが出来る。一つの実施形態として、少なくとも一つの層を物理的気相蒸着法(PVD)により形成する方法がある。この方法では、例えば窒化ホウ素および/または窒化アルミニウムなどの被覆材を純粋に物理的な方法により真空中でガス化し、被覆表面に堆積させる。もう一つの実施形態では、被覆材料を電気抵抗加熱、電子またはレーザー照射、電気アーク蒸発法などにより、固相から液相を通じるか、または固相から気相に直接ガス化し、高真空中で被覆表面に堆積することが出来る。スパッタリング法も上記方法の一つで、この方法では、各被覆材料で構成された固体のターゲットを、不活性(または反応性)ガスイオン、特に不活性ガスプラズマなどのイオン源から作られるアルゴンガスイオン、などの高エネルギイオンを用いてガス化し堆積する。さらに、各被覆材料で構成されターゲット材料にイオンビームを照射し、ターゲット材料をガス化して被覆表面に堆積することも出来る。

【0041】

一つの実施形態として上記の方法を複合し、少なくとも一つの層を、例えばプラズマ支援(plasma-supported)、プラズマ助長(plasma-enhanced)気相蒸着法などの方法で形成することが出来る。また本発明の実施形態の代替、あるいは付加的な被覆層の形成において、少なくとも一つの層の形成に化学気相蒸着法を用いることが出来る。PVD法とは異なり、CVDは化学反応を随伴する方法である。そのガス成分は、通常減圧化のアルゴン等の不活性キャリアガスを化学反応室内に導入し、熱、プラズマ、または光量子放射化、レーザー励起化学蒸着法によりおよそ200から2000°Cで作られる。この様にして形成される固体成分が、被覆を施す基材表面上に形成される。一方、揮発性の反応生成物はキャリアガスと共に排出される。

【0042】

さらにもう一つの実施形態では、少なくとも一つの前記層を例えばプラズマインジェクション法などの熱インジェクション法によって蒸着することが出来る。この場合、固定ターゲットを、高周波電磁場と酸素、窒素、水素、不活性ガスなどのガスのイオン化を応用したプラズマバーナにより、気相化する。このターゲット材料には、例えば窒化ホウ素、窒化アルミニウムなどの成分が含まれており、これらの成分が気相化され、純粋に物理的な方法で被覆対象のグラファイト基材上に堆積する。ホウ素が含まれるようにターゲットを構成し、ガス化に際し窒素やアンモニアなどのガスイオンと反応させて窒化ホウ素を堆積させることも可能である。

【0043】

もう一つの実施形態では、熱スプレー法の一つ、すなわち粉末状の被覆材原料を、通常は酸素と他のガスを混合したガスの燃焼火焔(フレーム)により溶解する火焔スプレー法が用いられる。もう一つのプラズマスプレー法と呼ばれる熱スプレー法では、電気アークによりイオン化されたガス(プラズマ)を発生し、これを用いて粉末状の被覆材原料を溶解し、スプレー塗料と同様の方法で塗布する。さらにもう一つの実施形態では、被覆材料は塗料/スプレーとして塗布され、グラファイト基材上に空気噴霧される。

【0044】

比較的厚い、すなわち0.03インチ以上の被覆層を形成するもう一つの実施形態では、被覆材を単に液状塗料として塗布し、被覆層から水分を完全に除去するに十分な温度で乾燥する。BNを被覆材として使用する実施形態の一つでは、BNを被覆したグラファイト構造体を少なくとも75°Cで乾燥し、またもう一つの実施形態では100°C以上で乾燥して水分を完全に除去する。

【0045】

pBNを被覆材として使用する本発明の実施形態の一つでは、ここに援用する米国特許第3,182,006号に記載されるCVD法でpBN層を形成する。同法では、アンモニア蒸気とホウ素のハロゲン化物、例えば三塩化ホウ素(BCl3)を適当な比率で混合し、これらを用いて窒化ホウ素をグラファイト基材10の表面に堆積する。

【0046】

実施形態の一つでは、上記いずれかの方法で半導体最終被覆層を形成した後に、被覆されたグラファイト構造体を500°C以上に加熱し、グラファイト上の各種被覆層の結合性をさらに高めている。

【0047】

グラファイト製基材、PG層または被覆層へのパターン加工は公知の技法で行うことができ、加工法の例として微細機械加工(micro machining)、ミクロブレイディング、レーザカット、化学エッチング、電子ビームエッチングなどが挙げられるが、これらに限定されるものではない。この模様は、例えば除去可能なマスクまたはテープによって型取りすることができる。他のマスキング手法には、フォトレジストなど溶解性の保護膜を使用する方法がある。パターンを施すことにより、グラファイト体の領域各部の加熱制御が可能となる。パターンには様々な大きさ、形状があり、少なくとも一つの電気加熱回路領域に対する電流の導通路を形成するものとなっている。実施形態1における前記電流導通路は、スパイラル状または蛇行状の幾何学模様を有している。実施形態2におけるそれはヘリカル模様である。実施形態3におけるそれはらせん状コイル模様である。実施形態4ではジグザグ模様である。実施形態5における導通路は連続ラビリンス模様である。もう一つの実施形態における導通路はランダムな渦巻模様である。さらにもう一つの実施形態では旋回模様である。

【0048】

本発明のすべての実施形態におけるPG層および/または絶縁層の平坦化は、研削、切削、研磨など公知の化学的、機械的または機械化学的表面除去方法により行うことができる。実施形態1では、表面偏差(最低点と最高点の差)が100ミクロン以下になるよう平坦化が行われる。もう一つの実施形態における平坦化は、表面偏差が50ミクロン未満のより平坦な状態になるまで行われる。

【0049】

本発明のウェーハプロセス機器の表面は実質的に平坦であり、電気接点に必要な表面部分を除いて、密封を必要とするパターン付きグラファイト抵抗器の露出部分は存在しない。実施形態1の前記実質的に平坦(比較的平坦またはより平坦)な表面は、機器表面の最低点と最高点の差として定義される表面偏差が200ミクロン未満である。実施形態2における表面偏差は100ミクロン未満である。実施形態3では、表面偏差は50メッシュ未満である。

【0050】

本発明の機器の前記実質的に平坦な表面は、短絡および電荷の発生を防止し、グラファイトに起因する埃や微粒子の無い実質的に連続的な表面を保証する。ただし、ウェーハプロセス用途では、デバイスの揚上や取付部品の位置決めなどのための穴やその他の表面形状が含まれる。

【0051】

実験例

以下、実験例に基づき本発明を説明するが、本発明はこれらの例に限定されるものではない。

【0052】

実施例1:実験例1では、本発明の第一実施形態に基づく静電チャック(ESC)について、従来技術のESCとの比較を行う。表面に溝加工を施した従来技術のESCは、ゼネラル・エレクトリック(GE)社、上月工場から入手することができる。

【0053】

このESCは、まずグラファイト体に熱分解窒化ホウ素の被覆層を堆積したもので、この被覆層はグラファイト製真空炉のCVD反応器内でBCl3,NH3ガス中を通過させることで形成される。反応ガスは、水冷の鋼製真空容器内に設置された予熱容器内(1600°Cから1900°Cに昇温)に導入される。前記グラファイト体は、予熱容器の反応ガス導入管(複数)の間に配置される。この際、水冷同軸導入管が使用される。温度は光学的パイロメータで監視する。また圧力は真空センサー(トランスデューサ)により監視する。

【0054】

前記熱分解窒化ホウ素の下地被覆層を堆積し、所定の厚さおよび平坦度に加工した後、メタンガス(CH4)を用いたCVD法により、厚さ約100μm未満の熱分解グラファイト(PG)層を前記pBN下地層上に形成する。このPG層を、溝部に下地のpBN絶縁層が露出するようにジグザグ状蛇行パタ―ンの溝を機械加工する。

【0055】

前記PGのパターン加工が完了し、所定の厚さおよび平坦度に加工された後、CVD法を用い第2のpBN被覆層を少なくとも前記溝深さと同一の厚さに堆積する。この第2のpBN層をダマシン法により、電極上面が露出するまで研磨し、最初に加工した溝内にpBN材料が残るようにする。この様に作製された表面は、PGとpBNの領域から成る比較的平滑、平坦な表面となっている。

【0056】

最後に、やはりCVD法によりカーボンをドープしたpBN(CpBN)層を前記平坦表面上に100から200μm堆積する。このCpBN堆積工程においては、BCl3、NH3ガスと共にCH4が導入され、その際の流入量はpBN中の炭素濃度が3%以下となるように調整する。(すなわち、導入ガスのC/B比およびN/C比、特にBCl3、NH3に対するCH4の割合を調整する。)

【0057】

本発明の平坦なウェーハ把持面を有するESCを、表面に溝を有する従来のESCと比較する。操業時には電極の把持面側に直流電圧が負荷される。半導体の製造工程では、出来るだけ低い把持電圧下でウェーハの平均温度を保つことが望ましい。これは、把持面の電気的破壊を防ぐと共に、よりコストの低い小定格電圧の電源の使用を可能にし、またプロセス完了後のウェーハの解放を容易にすることで処理能力を高めるためである。

【0058】

図4はESCの設定温度を500°Cにした際の2群の同質ウェーハの平均温度をウェーハ把持電圧(Vesc)に対して比較したものである。1枚のウェーハは本発明の平坦な表面を有するESCと接触した状態、また残り1群のウェーハは従来の溝を有するESCと接触した状態で測定されている。供試ウェーハには複数の熱電対が取り付けられており、また従来技術のウェーハについては10枚のサンプルの平均温度を算出した。このグラフでは、各ウェーハ把持電圧における平均温度を、Vesc0.5kVにおけるウェーハ平均温度に対する比率として正規化している。本図から、本発明のESCを用いた、Vescが0.2、0.3および0.4kV時のウェーハの平均温度は、0.5kV時のそれに比較的近い値となっていることが分かる。一方、溝付表面を有する従来のESCを用いた比較例では、Vescが0.2、0.3および0.4kV時のウェーハの平均温度が、0.5kV時のそれに比べ著しく低い。

【0059】

実験例2.本実験例では本発明のESCおよび従来技術のESC(オハイオ州ストロングビルのGE社製、溝付表面ESC)について、温度均一性データを採取した。なお、本実験例で用いたESCは実験例1と同様の方法で作製されている。

【0060】

熱均一性データは、ウェーハ全面の温度差、すなわちTmax−Tminにより求められる。実際の操業では、均一加熱、品質管理の観点から上記温度差は小さいほど好ましい。

【0061】

図5はこの実験結果を表したもので、本発明の非常に平坦な表面を有するESC(左図、1枚のウェーハにつき3回測定)と、従来技術によるESC(右図、5枚のウェーハにつき各1回測定)の比較を行ったものである。本図に示すように、設定温度が高く、ウェーハの把持電圧が低い場合において、平坦な表面を有する本発明のESCは、従来のESCに比べウェーハ全面での温度差が小さい。

【0062】

実験例3.本実験例では本発明のESCおよび従来技術のESC(オハイオ州ストロングビルのGE社製、溝付表面ESC)を、機械的応力の観点から比較した。ESCの層剥離は、層間の熱膨張係数差に起因する圧縮応力の結果として起こることが知られている。この応力は、ESC表面の突起部分で特に大きくなる。

【0063】

本実験例では本発明のESCの性能改善を示すため、従来技術で作成された488個のサンプルを本発明の方法で作成された18個のサンプルと比較した。なお、本実験例で用いたESCは実験例1と同様の方法で作製されている。

【0064】

従来品サンプルの多くは、CVD炉から取り出した際に下地PGパターンの稜線部で層の剥離が認められた。しかしながら本発明の実質的に平坦な表面を有するESCでは、同等位置における剥離は認められなかった。

【0065】

図6は本発明のESCの断面を、従来のESC使用時の断面との比較を元に模式的に示したものである。本研究では、従来のESCサンプル488個のうち188個に剥離欠陥が認められたが、本発明のESCには剥離は認められなかった。

【0066】

表1はa)488個の従来品ESCサンプル、b)18個の平坦な表面を有した本発明品サンプル、の両者について、剥離が発生する確率の95%信頼区間(信頼区間上限、UCL;信頼区間下限、LCL)を示したものである。剥離の発生確率は、百万回あたりの欠陥数(DPMO;defects per million opportunities)によって示されている。このデータは本発明のESCの優位性能を示すもので、両者の信頼区間が重ならないことから、両者における剥離の発生確率には統計的に有意の差があることを示している。なお、本発明および従来技術によるESCはほぼ同時期に作製され、pBN、CpBNなど各種の層は同一のCVD装置を用いて形成されたものである。

【表1】

【0067】

実験例4.本実験例では、前記実験例で作製された本発明のESCを、電気的応力集中の観点から従来型ESCと比較した。従来型ESCは、オハイオ州ストロングビルのGE社から入手したものである。

【0068】

図7は本発明のESCと従来技術のESCの比較図である。従来技術のESCの場合、剥離は操業開始早々に発生する。この剥離と電極間に存在する間隙のため、従来品においては絶縁破壊8の発生確率が高まるものと考えられる。平坦な表面を有する本発明のESCでは絶縁破壊モードの発生確率が低い。図示したように、本発明のESCではpBNなどの絶縁材料が電極の間隙を埋めている。間隙内に絶縁材料があるため、バイポーラ型ESCにおける正負極間の漏れ電流9に起因する表面電圧低下の発生確率が低く抑えられる。

【0069】

本明細書では最良実施形態を含む実験例を用いて発明を開示し、当業者が本発明を製作、実施出来るようにしたものである。本発明の特許性の範囲は請求項に規定されるもので、当業者が容易に考案できる他の実施例を包含するものである。このような実施例は、請求範囲の文言から逸脱しない要件を含む、または実体として相違の無い同等の用件を含む限り、本発明の請求範囲内と見なされる。

ここに言及した引用文は、すべて明示的に参照、援用されたものである。

【図面の簡単な説明】

【0070】

【図1】は本発明の第1実施形態におけるウェーハプロセス機器の作製段階を進行順に示した概念図である。

【図2】は本発明の第2実施形態におけるウェーハプロセス機器の作製工程を示したもう一つの概念図である。

【図3】は本発明のさらにもう一つの実施形態におけるウェーハプロセス機器の作製工程を示したさらに一つの概念図である。

【図4】は従来のウェーハプロセス機器と、図1に示す本発明のウェーハプロセス機器とにおいて達成されるウェーハの平均温度を比較したグラフである。

【図5】は従来のウェーハプロセス機器と、図1に示す本発明のウェーハプロセス機器とにおいて得られるウェーハ内の温度の偏差を比較した一連のグラフである。

【図6】は従来のウェーハプロセス機器における剥離の問題を、本発明の平坦表面を有する機器の場合と比較図示したものである。

【図7】は従来のウェーハプロセス機器における標準ウェーハ内の電気的不具合を、本発明の平坦表面を有する機器の場合と比較図示したものである。

【符号の説明】

【0071】

1 … 基材

2 … pBN下地層

3 … PG電極

4 … CpBN被覆層

5 … ウェーハ

6 … 被膜剥離

8 … 絶縁破壊

9 … 漏れ電流

【技術分野】

【0001】

本発明は主として半導体ウェーハ製造装置に使用されるウェーハプロセス機器に関するものである。

【背景技術】

【0002】

半導体デバイスや半導体材料を加工する際、半導体ウェーハは反応室内部で処理され、その際ウェーハは、電源に接続された抵抗加熱器、加熱治具または静電チャック(ESC:Electro-Static

Chuck)などのウェーハプロセス機器の近傍または接触状態に配置され処理される。静電チャックは、ウェーハを静電的に把持し、ウェーハが処理中に動かないようにすると共に、所定の温度に加熱または冷却された静電チャックとウェーハ間の熱的接続を確保し、および/または、ウェーハにバイアス電圧を印加するために使用される。均熱性のため、把持力をウェーハ全体に渡って均一にすることがしばしば望まれる。

【0003】

特許文献1は半導体ウェーハ処理工程に用いられる加熱ユニットを開示するもので、熱分解グラファイト(PG:pyrolytic graphite)製の加熱エレメントを熱分解窒化ホウ素の基材上に重ね合わせた構造を含んでいる。このグラファイト層は、らせん状または蛇行形状に機械加工された加熱領域と、外部電源に接続される2つの端部に機械加工されている。さらにこの加熱アッセンブリの外部全体は、熱分解窒化ホウ素(pBN:pyrolytic boron nitride)によって被覆されている。特許文献2は、B、Al、Si、Ga、高融点硬質金属、遷移金属およびこれらの混合物からなる群より選択される元素の窒化物、炭化物、炭窒化物または酸窒化物より選択された材料により被覆された加熱ユニットを開示している。

【0004】

既存のヒータおよび静電チャック(本明細書ではこれらを互換的に「ウェーハプロセス機器」と呼称する)は、ウェーハ把持面の電極パターンに制約される。この電極パターンは、一般に加熱エレメントの表面上に目視することできる。従来の加熱エレメントは、前記形状に機械加工された溝、および電極の全体形状に沿うように形成された、AlN、pBNなどの少なくとも一つの追加的な層によって被覆されている。完成後の表面は、下地の電極層と同一の溝パターンを呈し、このためある場合には加熱表面にある程度の熱的不均一を生じる結果となる。また溝付表面は静電チャックとウェーハ間の熱抵抗を大きくするため、ウェーハの平均温度と加熱エレメントの平均温度の間に差を生じさせるおそれがある。さらに、溝つき表面の角部および段差部は電気的応力の集中点となり、被覆材料の電気的破壊を招く結果となる。その上、溝付表面の角部および段差部は被覆材料の機械的応力の集中点として作用し、被覆材料の剥離および/または割れを発生させる要因となる。

【0005】

これら表面溝に起因する熱的不均一の問題点を解決するため、従来技術では溝中にヘリウムの裏面圧または裏面フローを付与し、溝中にヘリウムを充填している。しかしながらこの方法では、ヘリウムが半導体プロセス室内に漏出し半導体プロセスに悪影響を及ぼす場合がある。さらにこの方法では、上述した電気的応力または機械的応力に起因する問題点を解決することが出来ない。

【0006】

従来技術におけるもう一つの解決策として、ウェーハと電極パターン上の静電チャック表面の接触状態を改善するため、より大きな把持電圧を印加する方法がある。しかしながら把持電圧を大きくすると、電極パターンの稜線部において静電チャックの電気的破壊が起こりやすくなる。従来技術におけるさらにもう一つの解決策は電極パターンの角部にテーパを施すことにある。しかしながらこのような方法では、熱的不均一の問題を解決することが出来ない。

【特許文献1】米国特許5,343,022号

【特許文献2】米国特許出願公開2004/0173161号

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の考案者らは従来技術で経験された上記の問題点、すなわち熱的不均一と電気的/機械的応力による制約、を同時に解決できる改良された半導体ウェーハ処理用加熱エレメントを考案した。

【課題を解決するための手段】

【0008】

本発明は加熱エレメントに関するもので;a)基材と;b)前記基材を封入し基材パターンとともに実質的に平坦な表面を形成する第1の被覆層ににあって、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む材料から成る第1の被覆層と;c)熱分解グラファイト、高融点金属、遷移金属、希土類金属、これらの錯体および/またはこれらの混合体の少なくとも一つを含む導電性高融点材料を含んだパターン付電極層と;d)第1の被覆層と同一または異なる第2の被覆層にあって、当該第2の被覆層が前記パターン付き電極層の前記溝を充填し前記パターン付電極層と共に実質的に平坦な表面を形成し、当該被覆層がB、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む材料から成る第2の被覆層と;e)前記パターン付電極と被覆された基材を含む実質的に平坦な表面を被覆する表面層において、当該表面層がB、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料から成ることを特徴とする。

【0009】

また本発明は、実質的に平坦な表面を有する加熱エレメントの作製方法に関するもので、その方法は:a)基材を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む被覆層で覆う工程と、b)被覆された前記基材にパターン付電極を形成する工程と;c)パターン付電極層の高さを揃え実質的に平坦化する工程と;d)前記実質的に平坦化した面を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料で封入する工程を含むことを特徴とする。

【発明の効果】

【0010】

ここで使用される近似語は、それが関連する基本的機能に変化を与えない範囲で、定量的な表現を修飾するものとする。従って、「およそ」または「実質的に」等の言葉で修飾される値は、ある場合にはそれによって規定される正確な値に限定されるものではない。

【0011】

ここで使用される「ウェーハプロセス機器」という用語は、抵抗加熱ヒータ、加熱エレメント、加熱治具、ホットプレート、ウェーハホルダー、基板ホルダー、静電チャック(ESC:Electrostatic Chuck)など、ウェーハを所定の温度に加熱、冷却および/または固定・把持するために用いられる機器を意味し、これらの名称と互換的に使用される。

【0012】

ここで使用される「実質的に連続」という用語は、化学気相蒸着(CVD:chemical vapor deposition)、プラズマ入射、熱スプレーなどの典型的な被覆プロセスにより、被覆が可能な限り連続、または完全に施されていることを意味する。

【0013】

ここで使用される「実質的に平坦」という用語は、ウェーハプロセス機器の表面が見かけ上一般的に平面または平坦であり、微少な不規則性、欠陥および/または反りがある場合においても、それらが見かけ上の一般的な平面または平坦性に影響を及ぼさない場合を包含するものである。

【0014】

ここで使用される「半導体材料」という用語は、無機系半導体材料と有機系半導体材料の両者を意味するもので、当該材料の電気伝導率が金属と絶縁材料の中間にあり、不純物の存在下においてその電気伝導率が温度の上昇とともに上昇し、常温における体積抵抗率が108から1014Ω−cmの範囲にある非金属、非絶縁性の材料を示す。また、「半導体材料」は一般的な使用温度において、統計的に重要でない量の自由電子を伝導帯中に有する特徴がある。自由電子は、昇温状態および/または電界下においてのみ導電帯中に存在する。

【0015】

「半導体層」という用語を用いる場合には、「半導体材料」を含む層を意味する。

【0016】

本発明は、新たなウェーハプロセス機器とその作製方法に関するものである。本発明の機器は、被覆されたグラファイト基材と、窒化物、炭化物、炭窒化物、酸窒化物またはこれらの混合物からなる単一または複数の実質的に連続な被覆層を含み、構造的に一体化されたもので、熱的不均一および電気的/機械的応力の制約を受けない実質的に平坦な表面を有する。以下に本発明のウェーハプロセス機器を作製する方法についての各種実施形態を説明する。

【0017】

A.作製工程:本発明の作製方法の第1実施形態におけるウェーハプロセス機器は、図1の概念図に示された工程を含む製法により作製される。本実施形態では、まず工程(a)において基材1が準備される。

【0018】

一つの実施形態における基材1はグラファイトである。もう一つの実施形態における基材1は、石英;窒化ホウ素の熱間圧縮成形品;焼結窒化アルミニウム;焼結窒化ケイ素;窒化ホウ素および窒化アルミニウムの混合焼結体;モリブデン、タングステン、タンタル、レニウムおよびニオブの群から選ばれる高融点金属;から選ばれる一つの材料を含む。

【0019】

工程(b)において、誘電性被覆層または絶縁層2を基材1表面に堆積する。この層2は必要な耐食性を供し、かつ機械加工工程において形状を完全に保持するに十分な厚さを有している。さらに層2は電気的絶縁層として、最終用途において十分な絶縁破壊電圧を有する。一つの実施形態における層2の厚さはおよそ0.001から0.20インチである。実施形態2においてその厚さは0.005から0.020インチである。実施形態3におけるその厚さは0.01から0.10インチである。層2は、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む。例としては熱分解窒化ホウ素、窒化アルミニウム、窒化チタンアルミ、窒化チタン、炭窒化チタンアルミ、炭化チタン、炭化ケイ素および窒化ケイ素が挙げられるが、これらに限定されるものではない。実施形態1における被覆層2は熱分解窒化ホウ素(pBN:pyrolytic boron nitride)を含んでいる。実施形態2における被覆層2にはAlNが含まれる。実施形態3における被覆層2にはAlNおよびBNの錯体が含まれる。さらに実施形態4における被覆層2は、窒化アルミニウムに少量、例えば窒化アルミニウムの重量100に対して5重量%、のY2O3を含んでいる。pBNおよびAlNはいずれも優れた電気絶縁性と熱伝導性を有しており、気相から容易に堆積蒸着することが出来る。またこれらの材料は高温においても安定である。

【0020】

工程(c)では、後工程における電極形成のため導電性の被覆層3が誘電体層上に形成される。実施形態1における被覆層3は熱分解グラファイト(PG:pyrolytic graphite)を含んでいる。もう一つの実施形態における電極層3は、ホウ素重量濃度が0.001から30%となるようにホウ素および/または炭化ホウ素によってドープされた熱分解グラファイトを含んでいる。

【0021】

熱分解グラファイトは、実質的には高配向性の多結晶グラファイトで、メタン、エタン、エチレン、天然ガス、アセチレン、プロパンなどの炭化水素ガスを高温で熱分解することにより製造される。前記の層3は、物理的気相蒸着法(PVD:physical vapor deposition)、化学的気相蒸着法(CVD:chemical vapor deposition)を含む公知の方法によって堆積することができ、その厚さは0.001から0.01インチの範囲である。もう一つの実施形態における厚さは0.005から0.10インチの範囲にある。

【0022】

工程(d)においては、エッチング、サンドブラスト、機械加工など公知の方法によりPG層3中に溝が形成され、PG層に所定の模様(パターン)が付けられる。このパターンは、導電性のPG層3から下地の絶縁層まで、ないしは絶縁層の内部に至るまで加工され、例えば、スパイラル模様、蛇行模様、ヘリカル模様、ジグザグ模様、連続ラビリンス模様、らせん状コイル模様、旋回模様、ランダムな渦巻模様、およびこれらの組み合わさった形に加工されて抵抗加熱エレメントまたは電流の導通路を形成する。

【0023】

工程(e)では、第2の誘電体層/絶縁層2がパターンつきPG層3の上に蒸着される。一つの実施形態における被覆層2は、均一な厚さを有し、PG基材のパターンの形状あるいは輪郭全体に密接に沿う形で形成される。前記第2の層の材質は最初の層(前記層2)と同一または異なる材質で構成され、その材質は、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む。一つの実施形態のける第2の層2はpBNを含む。もう一つの実施形態における第2の層は、少なくともパターン付きPG被覆層の溝の深さと同じ厚さを有する。さらにもう一つの実施形態における誘電体層は、その電気抵抗が1014Ω−cmより小さくなるように3重量%以下の炭素をドープした熱分解窒化ホウ素(pBN)組成を含む。

【0024】

工程(f)では、例えばpBNなどの第2の被覆層を、化学的、機械的、または機械化学的に研磨、または平坦化する。この平坦化工程においては、前記材料の表面部分のみが除去/研磨され、PGパターンの溝内部は研磨されない。

【0025】

工程(g)において、PGおよび絶縁材の両者を含む前記平坦表面状に半導体層4が形成され、この平坦表面上にウェーハが(例えば、ジョンソン・ラーベック効果により)把持される。前記半導体層の材質は前記第2の被覆層と同一または異なる材質で構成され、その材質は、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む。

【0026】

本発明の一つの実施形態における半導体層4は、電気伝導率が<5×1013Ω−cmとなるように炭素をドープした熱分解窒化ホウ素(CpBN:carbon doped pyrolytic boron nitride)から成っている。もう一つの実施形態における前記半導体層4は炭素含有量が1から20重量%のCpBN層である。さらにもう一つの実施形態における前記半導体層は、常温における体積抵抗率が108から1014Ω−cmとなるように、炭素とケイ素を1から10重量%ドープしたpBNを含む。もう一つの実施形態における体積抵抗率は108から1012Ω−cmである。

【0027】

本発明の一つの実施形態では、前記半導体層は、炭素、酸素、マグネシウムおよびこれらの混合物のいずれかの少なくとも一つによってドープされた窒化アルミニウムを含み、常温における体積抵抗率は108から1014Ω−cmとなっている。もう一つの実施形態における前記半導体層はドープされた酸窒化アルミニウムである。AlNの被覆層は、米国特許第5,777,543号および米国特許第5,668,524号に開示されており、ここに参照、援用されるものである。一つの実施形態におけるドープされた窒化アルミニウム半導体層は、常温における体積抵抗率が1010Ω−cm未満となっている。さらにもう一つの実施形態におけるドープされた窒化アルミニウムは、周期律表の第4b族および第6b族から選択される元素を0.005から30原子%含み、その体積抵抗率は1010Ω−cm未満に調整されている。

【0028】

本発明における機器作製方法の第2実施形態は、図2の概念図に沿った方法である。この方法における最初の工程(a)および(b)は実施形態1と同様である。これらの工程に用いられる材料もまた本発明の方法の実施形態1に記載されたものと同様のものが用いられる。

【0029】

次の第3工程(c)において、たとえばpBNを含む被覆層/絶縁層2は、エッチング、サンドブラスト、機械加工に代表される公知の方法によって所定の溝パターンを施される。

【0030】

第4の工程(d)では、前記パターン付層、例えばpBN層2、は熱分解炭素(PG)などの導電性材料3によって輪郭に沿う形で被覆される。第5の工程(e)において導電性のPG電極層3はダマシン法などで平坦化される。すなわち研磨は上表面のみについてのみ、下層のpBN表面がPG電極の間隙部に露出するまで行われ、陥凹部の材料は研磨されない。最後の工程(f)では前記第5の工程で形成された平坦な研磨面上に、例えばCpBNを含む半導体最終層4が形成される。

【0031】

本発明の新たなウェーハプロセス機器は図3に示されるもう一つの代替的な方法によって作成することもできる。(第3実施形態)すなわち、工程(a)において、グラファイトなどにより構成される基材を整える。次工程において、基材1には例えばエッチング、サンドブラスト、機械加工などの公知の方法により電極パターンが形成される。これに続く工程(c)では、pBNなどの材料を含む絶縁被覆層2が電極パターン上に形成される。一つの実施形態におけるpBN等のベース層2は、パターン付きグラファイト基材全体の形状および輪郭に密接に沿って形成される。

【0032】

工程(d)では、前記pBN等のベース層2上にPG等の導電性層3が形成される。一つの実施形態における前記導電性層3は、前記pBN等のベース層2の形状に密接に沿うある一定の厚さで堆積される。工程(e)で、前記導電性層3は比較的均一な平面が得られるまで平坦化される。導電性PG層3の平坦化には、エッチング、サンドブラスト、機械加工等の公知技術のいずれを用いてもよい。

【0033】

工程(f)では、CpBNなどの材料を含む半導体層4が上記平坦面上に形成され、この面上にウェーハが把持される。

【0034】

B.工程の詳細説明: 比較的平坦な表面を有するウェーハプロセス機器は、上記3つの実施形態の各工程に従って作製することが出来る。本発明のウェーハプロセス機器を作製するにあたり、上記第1、第2、第3のいずれの実施形態を採用するかは、機械加工、溝掘り、皮膜形成などに使用する装置の利用し易さ/能力、本発明の機器に使用される各種層材料の入手しやすさ、さらに本機器の絶縁/半導体層用材料の供給/特性などに応じて決めることが出来る。

【0035】

本発明の方法の第1実施形態では、例えばpBN材料などで形成された第2の絶縁層を研磨することにより平面的または平坦な表面を得ている。一方、第2、第3の実施形態における平坦な表面は、PG材料を研磨することにより得られる。PG材は加工が難しいため、pBNなど第2の絶縁層に使用される材料を付けた場合よりも除去することが難しい場合がある。また第一実施形態では、工程(c)で作られるPGの模様の間隙(溝)を充填するために、pBN,ドープ下pBN、AlNなどの絶縁性被覆材料を自由に選択することが出来る。これにより、下地となるpBNなどベース被覆材および前記間隙充填剤の熱的、電気的特性を最適化し、ウェーハプロセス機器にさらなる機械的および/または電気的利点を付与することが出来る。

【0036】

本発明の第1実施形態の方法を、従来技術で作られた表面溝付ESCの「リサイクル」または「再生」に適用し、より平坦な表面を持つ改善されたESCを作製できることは特記に値する。すなわち既存のウェーハプロセス機器表面の既存被覆層、たとえばCpBN層を研磨除去し、この被覆層をパターン付きグラファイト電極の間隙充填剤とする。前記既存の被覆層が間隙充填剤として作用する所まで研磨、または平坦化した後、新たに最終被覆層を形成することで、平坦な表面を有した「再生」機器を作製することが出来る。

【0037】

再生方法のもう一つの実施形態として、状来技術により形成された最外層を完全(または所望の厚さまで)除去し、PG電極パターンを露出させる方法がある。この露出したPG電極層に、第2の層(例えば、pBN層、または他の絶縁性、半導体性/抵抗性材料からなる層)の被覆を形成する。前記第2の層は、パターン付グラファイト層の形状および輪郭に沿った、均一な被覆層としても良い。次の工程で、第2の絶縁膜はダマシン法などを用いPGパターンと同レベルに達するまで研磨/平坦化される。最後に、例えばCpBN被覆層などの半導体材料層をESCの平坦面に形成する。

【0038】

ウェーハプロセス機器が加熱エレメントとして使用される一つの実施形態では、半導体層4を形成した後にこの層4を機械加工し、外部電源に接続を行うための所定の位置に導電性層3を露出させる。また代わりに、最終被覆工程の直前、またはこの被覆操作の前に、グラファイト層3に電気接続用の延長部分を機械加工する。本発明の実施形態の一つでは、グラファイト製の延長電気ポストをパターン加工した導通路に接続し、被覆材4をその上に形成することが出来る。

【0039】

本発明の実施形態1における第1の層、第2の絶縁/被覆層2および半導体層4は、0.001から0.20インチの厚さを有している。実施形態2においてこれらの厚さはは0.001から0.020インチである。実施形態3におけるこれらの厚さは0.01から0.10インチである。また一つの実施形態として、これらの層の少なくとも一つを0.004から0.05インチの厚さとすることが出来る。またもう一つの実施形態では、これらの層の少なくとも一つはおよそ0.02インチ未満である。さらにもう一つの実施形態におけるこれらの層の少なくとも一つは実質的に連続な表面層で、およそ0.01から0.03インチの厚さを有している。

【0040】

前記の被覆/絶縁/半導体層の個々または全体をグラファイト体または基材に形成するためには、様々な方法をとることが出来る。一つの実施形態として、少なくとも一つの層を物理的気相蒸着法(PVD)により形成する方法がある。この方法では、例えば窒化ホウ素および/または窒化アルミニウムなどの被覆材を純粋に物理的な方法により真空中でガス化し、被覆表面に堆積させる。もう一つの実施形態では、被覆材料を電気抵抗加熱、電子またはレーザー照射、電気アーク蒸発法などにより、固相から液相を通じるか、または固相から気相に直接ガス化し、高真空中で被覆表面に堆積することが出来る。スパッタリング法も上記方法の一つで、この方法では、各被覆材料で構成された固体のターゲットを、不活性(または反応性)ガスイオン、特に不活性ガスプラズマなどのイオン源から作られるアルゴンガスイオン、などの高エネルギイオンを用いてガス化し堆積する。さらに、各被覆材料で構成されターゲット材料にイオンビームを照射し、ターゲット材料をガス化して被覆表面に堆積することも出来る。

【0041】

一つの実施形態として上記の方法を複合し、少なくとも一つの層を、例えばプラズマ支援(plasma-supported)、プラズマ助長(plasma-enhanced)気相蒸着法などの方法で形成することが出来る。また本発明の実施形態の代替、あるいは付加的な被覆層の形成において、少なくとも一つの層の形成に化学気相蒸着法を用いることが出来る。PVD法とは異なり、CVDは化学反応を随伴する方法である。そのガス成分は、通常減圧化のアルゴン等の不活性キャリアガスを化学反応室内に導入し、熱、プラズマ、または光量子放射化、レーザー励起化学蒸着法によりおよそ200から2000°Cで作られる。この様にして形成される固体成分が、被覆を施す基材表面上に形成される。一方、揮発性の反応生成物はキャリアガスと共に排出される。

【0042】

さらにもう一つの実施形態では、少なくとも一つの前記層を例えばプラズマインジェクション法などの熱インジェクション法によって蒸着することが出来る。この場合、固定ターゲットを、高周波電磁場と酸素、窒素、水素、不活性ガスなどのガスのイオン化を応用したプラズマバーナにより、気相化する。このターゲット材料には、例えば窒化ホウ素、窒化アルミニウムなどの成分が含まれており、これらの成分が気相化され、純粋に物理的な方法で被覆対象のグラファイト基材上に堆積する。ホウ素が含まれるようにターゲットを構成し、ガス化に際し窒素やアンモニアなどのガスイオンと反応させて窒化ホウ素を堆積させることも可能である。

【0043】

もう一つの実施形態では、熱スプレー法の一つ、すなわち粉末状の被覆材原料を、通常は酸素と他のガスを混合したガスの燃焼火焔(フレーム)により溶解する火焔スプレー法が用いられる。もう一つのプラズマスプレー法と呼ばれる熱スプレー法では、電気アークによりイオン化されたガス(プラズマ)を発生し、これを用いて粉末状の被覆材原料を溶解し、スプレー塗料と同様の方法で塗布する。さらにもう一つの実施形態では、被覆材料は塗料/スプレーとして塗布され、グラファイト基材上に空気噴霧される。

【0044】

比較的厚い、すなわち0.03インチ以上の被覆層を形成するもう一つの実施形態では、被覆材を単に液状塗料として塗布し、被覆層から水分を完全に除去するに十分な温度で乾燥する。BNを被覆材として使用する実施形態の一つでは、BNを被覆したグラファイト構造体を少なくとも75°Cで乾燥し、またもう一つの実施形態では100°C以上で乾燥して水分を完全に除去する。

【0045】

pBNを被覆材として使用する本発明の実施形態の一つでは、ここに援用する米国特許第3,182,006号に記載されるCVD法でpBN層を形成する。同法では、アンモニア蒸気とホウ素のハロゲン化物、例えば三塩化ホウ素(BCl3)を適当な比率で混合し、これらを用いて窒化ホウ素をグラファイト基材10の表面に堆積する。

【0046】

実施形態の一つでは、上記いずれかの方法で半導体最終被覆層を形成した後に、被覆されたグラファイト構造体を500°C以上に加熱し、グラファイト上の各種被覆層の結合性をさらに高めている。

【0047】

グラファイト製基材、PG層または被覆層へのパターン加工は公知の技法で行うことができ、加工法の例として微細機械加工(micro machining)、ミクロブレイディング、レーザカット、化学エッチング、電子ビームエッチングなどが挙げられるが、これらに限定されるものではない。この模様は、例えば除去可能なマスクまたはテープによって型取りすることができる。他のマスキング手法には、フォトレジストなど溶解性の保護膜を使用する方法がある。パターンを施すことにより、グラファイト体の領域各部の加熱制御が可能となる。パターンには様々な大きさ、形状があり、少なくとも一つの電気加熱回路領域に対する電流の導通路を形成するものとなっている。実施形態1における前記電流導通路は、スパイラル状または蛇行状の幾何学模様を有している。実施形態2におけるそれはヘリカル模様である。実施形態3におけるそれはらせん状コイル模様である。実施形態4ではジグザグ模様である。実施形態5における導通路は連続ラビリンス模様である。もう一つの実施形態における導通路はランダムな渦巻模様である。さらにもう一つの実施形態では旋回模様である。

【0048】

本発明のすべての実施形態におけるPG層および/または絶縁層の平坦化は、研削、切削、研磨など公知の化学的、機械的または機械化学的表面除去方法により行うことができる。実施形態1では、表面偏差(最低点と最高点の差)が100ミクロン以下になるよう平坦化が行われる。もう一つの実施形態における平坦化は、表面偏差が50ミクロン未満のより平坦な状態になるまで行われる。

【0049】

本発明のウェーハプロセス機器の表面は実質的に平坦であり、電気接点に必要な表面部分を除いて、密封を必要とするパターン付きグラファイト抵抗器の露出部分は存在しない。実施形態1の前記実質的に平坦(比較的平坦またはより平坦)な表面は、機器表面の最低点と最高点の差として定義される表面偏差が200ミクロン未満である。実施形態2における表面偏差は100ミクロン未満である。実施形態3では、表面偏差は50メッシュ未満である。

【0050】

本発明の機器の前記実質的に平坦な表面は、短絡および電荷の発生を防止し、グラファイトに起因する埃や微粒子の無い実質的に連続的な表面を保証する。ただし、ウェーハプロセス用途では、デバイスの揚上や取付部品の位置決めなどのための穴やその他の表面形状が含まれる。

【0051】

実験例

以下、実験例に基づき本発明を説明するが、本発明はこれらの例に限定されるものではない。

【0052】

実施例1:実験例1では、本発明の第一実施形態に基づく静電チャック(ESC)について、従来技術のESCとの比較を行う。表面に溝加工を施した従来技術のESCは、ゼネラル・エレクトリック(GE)社、上月工場から入手することができる。

【0053】

このESCは、まずグラファイト体に熱分解窒化ホウ素の被覆層を堆積したもので、この被覆層はグラファイト製真空炉のCVD反応器内でBCl3,NH3ガス中を通過させることで形成される。反応ガスは、水冷の鋼製真空容器内に設置された予熱容器内(1600°Cから1900°Cに昇温)に導入される。前記グラファイト体は、予熱容器の反応ガス導入管(複数)の間に配置される。この際、水冷同軸導入管が使用される。温度は光学的パイロメータで監視する。また圧力は真空センサー(トランスデューサ)により監視する。

【0054】

前記熱分解窒化ホウ素の下地被覆層を堆積し、所定の厚さおよび平坦度に加工した後、メタンガス(CH4)を用いたCVD法により、厚さ約100μm未満の熱分解グラファイト(PG)層を前記pBN下地層上に形成する。このPG層を、溝部に下地のpBN絶縁層が露出するようにジグザグ状蛇行パタ―ンの溝を機械加工する。

【0055】

前記PGのパターン加工が完了し、所定の厚さおよび平坦度に加工された後、CVD法を用い第2のpBN被覆層を少なくとも前記溝深さと同一の厚さに堆積する。この第2のpBN層をダマシン法により、電極上面が露出するまで研磨し、最初に加工した溝内にpBN材料が残るようにする。この様に作製された表面は、PGとpBNの領域から成る比較的平滑、平坦な表面となっている。

【0056】

最後に、やはりCVD法によりカーボンをドープしたpBN(CpBN)層を前記平坦表面上に100から200μm堆積する。このCpBN堆積工程においては、BCl3、NH3ガスと共にCH4が導入され、その際の流入量はpBN中の炭素濃度が3%以下となるように調整する。(すなわち、導入ガスのC/B比およびN/C比、特にBCl3、NH3に対するCH4の割合を調整する。)

【0057】

本発明の平坦なウェーハ把持面を有するESCを、表面に溝を有する従来のESCと比較する。操業時には電極の把持面側に直流電圧が負荷される。半導体の製造工程では、出来るだけ低い把持電圧下でウェーハの平均温度を保つことが望ましい。これは、把持面の電気的破壊を防ぐと共に、よりコストの低い小定格電圧の電源の使用を可能にし、またプロセス完了後のウェーハの解放を容易にすることで処理能力を高めるためである。

【0058】

図4はESCの設定温度を500°Cにした際の2群の同質ウェーハの平均温度をウェーハ把持電圧(Vesc)に対して比較したものである。1枚のウェーハは本発明の平坦な表面を有するESCと接触した状態、また残り1群のウェーハは従来の溝を有するESCと接触した状態で測定されている。供試ウェーハには複数の熱電対が取り付けられており、また従来技術のウェーハについては10枚のサンプルの平均温度を算出した。このグラフでは、各ウェーハ把持電圧における平均温度を、Vesc0.5kVにおけるウェーハ平均温度に対する比率として正規化している。本図から、本発明のESCを用いた、Vescが0.2、0.3および0.4kV時のウェーハの平均温度は、0.5kV時のそれに比較的近い値となっていることが分かる。一方、溝付表面を有する従来のESCを用いた比較例では、Vescが0.2、0.3および0.4kV時のウェーハの平均温度が、0.5kV時のそれに比べ著しく低い。

【0059】

実験例2.本実験例では本発明のESCおよび従来技術のESC(オハイオ州ストロングビルのGE社製、溝付表面ESC)について、温度均一性データを採取した。なお、本実験例で用いたESCは実験例1と同様の方法で作製されている。

【0060】

熱均一性データは、ウェーハ全面の温度差、すなわちTmax−Tminにより求められる。実際の操業では、均一加熱、品質管理の観点から上記温度差は小さいほど好ましい。

【0061】

図5はこの実験結果を表したもので、本発明の非常に平坦な表面を有するESC(左図、1枚のウェーハにつき3回測定)と、従来技術によるESC(右図、5枚のウェーハにつき各1回測定)の比較を行ったものである。本図に示すように、設定温度が高く、ウェーハの把持電圧が低い場合において、平坦な表面を有する本発明のESCは、従来のESCに比べウェーハ全面での温度差が小さい。

【0062】

実験例3.本実験例では本発明のESCおよび従来技術のESC(オハイオ州ストロングビルのGE社製、溝付表面ESC)を、機械的応力の観点から比較した。ESCの層剥離は、層間の熱膨張係数差に起因する圧縮応力の結果として起こることが知られている。この応力は、ESC表面の突起部分で特に大きくなる。

【0063】

本実験例では本発明のESCの性能改善を示すため、従来技術で作成された488個のサンプルを本発明の方法で作成された18個のサンプルと比較した。なお、本実験例で用いたESCは実験例1と同様の方法で作製されている。

【0064】

従来品サンプルの多くは、CVD炉から取り出した際に下地PGパターンの稜線部で層の剥離が認められた。しかしながら本発明の実質的に平坦な表面を有するESCでは、同等位置における剥離は認められなかった。

【0065】

図6は本発明のESCの断面を、従来のESC使用時の断面との比較を元に模式的に示したものである。本研究では、従来のESCサンプル488個のうち188個に剥離欠陥が認められたが、本発明のESCには剥離は認められなかった。

【0066】

表1はa)488個の従来品ESCサンプル、b)18個の平坦な表面を有した本発明品サンプル、の両者について、剥離が発生する確率の95%信頼区間(信頼区間上限、UCL;信頼区間下限、LCL)を示したものである。剥離の発生確率は、百万回あたりの欠陥数(DPMO;defects per million opportunities)によって示されている。このデータは本発明のESCの優位性能を示すもので、両者の信頼区間が重ならないことから、両者における剥離の発生確率には統計的に有意の差があることを示している。なお、本発明および従来技術によるESCはほぼ同時期に作製され、pBN、CpBNなど各種の層は同一のCVD装置を用いて形成されたものである。

【表1】

【0067】

実験例4.本実験例では、前記実験例で作製された本発明のESCを、電気的応力集中の観点から従来型ESCと比較した。従来型ESCは、オハイオ州ストロングビルのGE社から入手したものである。

【0068】

図7は本発明のESCと従来技術のESCの比較図である。従来技術のESCの場合、剥離は操業開始早々に発生する。この剥離と電極間に存在する間隙のため、従来品においては絶縁破壊8の発生確率が高まるものと考えられる。平坦な表面を有する本発明のESCでは絶縁破壊モードの発生確率が低い。図示したように、本発明のESCではpBNなどの絶縁材料が電極の間隙を埋めている。間隙内に絶縁材料があるため、バイポーラ型ESCにおける正負極間の漏れ電流9に起因する表面電圧低下の発生確率が低く抑えられる。

【0069】

本明細書では最良実施形態を含む実験例を用いて発明を開示し、当業者が本発明を製作、実施出来るようにしたものである。本発明の特許性の範囲は請求項に規定されるもので、当業者が容易に考案できる他の実施例を包含するものである。このような実施例は、請求範囲の文言から逸脱しない要件を含む、または実体として相違の無い同等の用件を含む限り、本発明の請求範囲内と見なされる。

ここに言及した引用文は、すべて明示的に参照、援用されたものである。

【図面の簡単な説明】

【0070】

【図1】は本発明の第1実施形態におけるウェーハプロセス機器の作製段階を進行順に示した概念図である。

【図2】は本発明の第2実施形態におけるウェーハプロセス機器の作製工程を示したもう一つの概念図である。

【図3】は本発明のさらにもう一つの実施形態におけるウェーハプロセス機器の作製工程を示したさらに一つの概念図である。

【図4】は従来のウェーハプロセス機器と、図1に示す本発明のウェーハプロセス機器とにおいて達成されるウェーハの平均温度を比較したグラフである。

【図5】は従来のウェーハプロセス機器と、図1に示す本発明のウェーハプロセス機器とにおいて得られるウェーハ内の温度の偏差を比較した一連のグラフである。

【図6】は従来のウェーハプロセス機器における剥離の問題を、本発明の平坦表面を有する機器の場合と比較図示したものである。

【図7】は従来のウェーハプロセス機器における標準ウェーハ内の電気的不具合を、本発明の平坦表面を有する機器の場合と比較図示したものである。

【符号の説明】

【0071】

1 … 基材

2 … pBN下地層

3 … PG電極

4 … CpBN被覆層

5 … ウェーハ

6 … 被膜剥離

8 … 絶縁破壊

9 … 漏れ電流

【特許請求の範囲】

【請求項1】

ウェーハの把持が可能な一つの上表面と一つの下表面を有するウェーハプロセス機器において、

グラファイト、窒化ホウ素の熱間成型品、石英、窒化アルミニウム焼結体、モリブデンの中から選択される材料を含んだ基材と;

前記基材を封入する被覆層にあって、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む一つの被覆層と;

あるパターンを形成する溝を有する導電性の電極にあって、前記電極パターンの溝が、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む材料により充填されており、前記パターン付導電性電極が当該機器の少なくとも上表面を覆う層と共に実質的に平坦な表面を形成する一つの導電性の電極と;

溝の充填されたパターン付導電性電極と被覆層を含む前記の実質的に平坦な表面に配置された表面層にあって、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料から成る一つの表面層を含むことを特徴とするウェーハプロセス機器。

【請求項2】

前記導電性電極が、前記電極の少なくとも上表面に、電気加熱回路の少なくとも一つの領域を定めるような導通路のパターンを形成する溝を有し、前記電気回路の前記導通路に電気的に接続された端子の端末を含むことを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項3】

前記表面層が、炭素をドープした熱分解窒化ホウ素(CpBN)を含むことを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項4】

前記炭素をドープした熱分解窒化ホウ素(CpBN)が0.1から20重量%の炭素を含むことを特徴とする請求項3に記載のウェーハプロセス機器。

【請求項5】

前記炭素をドープした熱分解窒化ホウ素(CpBN)が10重量%未満の炭素を含むことを特徴とする請求項4に記載のウェーハプロセス機器。

【請求項6】

前記半導体材料から成る一つの表面層の室温における体積抵抗率が108から1014Ω−cmであることを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項7】

前記基材がグラファイト材を含み、前記被覆層が熱分解窒化ホウ素(pBN)を含み、前記導電性電極が熱分解グラファイトを含み、かつ電極パターンの溝がpBNで充填されていることを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項8】

前記ウェーハプロセス機器において、前記パターン付き導電性電極と前記パターン付き導電性電極の溝を充填する前記絶縁性または半導体材料とを含む前記実質的に平坦な表面が、

B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む絶縁性材料または半導体材料の少なくともいずれか一つを含む層により前記パターン付導電性電極を被覆し;

前記被覆層が前記パターン付導電性電極と実質的に同じ高さとなり、実質的に平坦な表面を形成するまで平坦化する;ことにより形成されることを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項9】

前記パターン付導電性電極の溝の形状に沿うようにある厚さを有した層により、前記パターン付導電性電極が被覆されていることを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項10】

前記パターン付電極の溝を充填する前記材料が、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料であることを特徴とする請求項8に記載のウェーハプロセス機器

【請求項11】

前記パターン付電極が熱分解グラファイト(PG)を含み、前記PGを含むパターン付電極の溝を充填する材料が熱分解窒化ホウ素を含むことを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項12】

前記表面層が、周期律表の第4b族および第6b族から選択される元素を0.005から30原子%含み、その体積抵抗率が1010Ω−cm未満に調整された窒化アルミニウムを含むことを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項13】

前記表面層が、炭素をドープした熱分解窒化ホウ素(CpBN)であり、0.1から20重量%の炭素を含むことを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項14】

前記グラファイト基材を封入する前記被覆層の少なくとも一つと半導体表面層が50から500μmの厚さを有することを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項15】

ウェーハの把持が可能な一つの上表面と一つの下表面を有するウェーハプロセス機器の作製方法において、

グラファイト、窒化ホウ素の熱間成型品、石英、窒化アルミニウム焼結体、モリブデンの中から選択される材料を含んだ基材を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む一つの被覆層により被覆する工程と;

前記封入された基材に溝を入れることで電極パターンを形成する工程と;

前記機器の少なくとも上面において前記パターン溝と絶縁性または半導体材料を含む実質的に平坦な表面が形成されるように、前記溝を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む絶縁性または半導体のいずれかの材料で充填する工程と;

前記実質的に平坦な表面に、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体を含む半導体材料からなる表面層を配置する工程を含むウェーハプロセス機器の作製方法。

【請求項16】

前記溝が前記機器の少なくとも上表面に電気加熱回路を構成するような電流の導通路を形成し、前記回路が前記導通路に電気的に接続された端子の端末を含むことを特徴とする請求項15に記載のウェーハプロセス機器の作製方法。

【請求項17】

前記溝の平坦化において、

前記パターン付電極を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料の層で被覆し;

前記被覆層が前記パターン付導電性電極と実質的に同じ高さとなり、実質的に平坦な表面を形成するまで平坦化することを特徴とする請求項15に記載のウェーハプロセス機器の作製方法。

【請求項18】

前記パターン付導電性電極を、パターン付導電性電極の溝形状に沿った、ある厚さを有する層によって被覆することを特徴とする請求項17に記載のウェーハプロセス機器の作製方法。

【請求項19】

前記形状に沿った被覆層が、化学気相蒸着法によって形成されることを特徴とする請求項18に記載のウェーハプロセス機器の作製方法。

【請求項20】

前記基材がグラファイト材を含み、前記被覆層が熱分解窒化ホウ素(pBN)を含み、前記電導性電極が熱分解グラファイトを含み、電極パターンの溝がpBNで充填されており、かつ表面層がカーボンをドープした熱分解グラファイトを含むことを特徴とする請求項15に記載のウェーハプロセス機器の作製方法。

【請求項21】

前記炭素をドープした熱分解窒化ホウ素(CpBN)が10重量%未満の炭素を含むことを特徴とする請求項20に記載のウェーハプロセス機器の作製方法。

【請求項22】

前記半導体表面層が室温において108から1014Ω−cmの体積抵抗率を有することを特徴とする請求項21に記載のウェーハプロセス機器の作製方法。

【請求項1】

ウェーハの把持が可能な一つの上表面と一つの下表面を有するウェーハプロセス機器において、

グラファイト、窒化ホウ素の熱間成型品、石英、窒化アルミニウム焼結体、モリブデンの中から選択される材料を含んだ基材と;

前記基材を封入する被覆層にあって、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む一つの被覆層と;

あるパターンを形成する溝を有する導電性の電極にあって、前記電極パターンの溝が、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む材料により充填されており、前記パターン付導電性電極が当該機器の少なくとも上表面を覆う層と共に実質的に平坦な表面を形成する一つの導電性の電極と;

溝の充填されたパターン付導電性電極と被覆層を含む前記の実質的に平坦な表面に配置された表面層にあって、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、炭窒化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料から成る一つの表面層を含むことを特徴とするウェーハプロセス機器。

【請求項2】

前記導電性電極が、前記電極の少なくとも上表面に、電気加熱回路の少なくとも一つの領域を定めるような導通路のパターンを形成する溝を有し、前記電気回路の前記導通路に電気的に接続された端子の端末を含むことを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項3】

前記表面層が、炭素をドープした熱分解窒化ホウ素(CpBN)を含むことを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項4】

前記炭素をドープした熱分解窒化ホウ素(CpBN)が0.1から20重量%の炭素を含むことを特徴とする請求項3に記載のウェーハプロセス機器。

【請求項5】

前記炭素をドープした熱分解窒化ホウ素(CpBN)が10重量%未満の炭素を含むことを特徴とする請求項4に記載のウェーハプロセス機器。

【請求項6】

前記半導体材料から成る一つの表面層の室温における体積抵抗率が108から1014Ω−cmであることを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項7】

前記基材がグラファイト材を含み、前記被覆層が熱分解窒化ホウ素(pBN)を含み、前記導電性電極が熱分解グラファイトを含み、かつ電極パターンの溝がpBNで充填されていることを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項8】

前記ウェーハプロセス機器において、前記パターン付き導電性電極と前記パターン付き導電性電極の溝を充填する前記絶縁性または半導体材料とを含む前記実質的に平坦な表面が、

B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む絶縁性材料または半導体材料の少なくともいずれか一つを含む層により前記パターン付導電性電極を被覆し;

前記被覆層が前記パターン付導電性電極と実質的に同じ高さとなり、実質的に平坦な表面を形成するまで平坦化する;ことにより形成されることを特徴とする請求項1に記載のウェーハプロセス機器。

【請求項9】

前記パターン付導電性電極の溝の形状に沿うようにある厚さを有した層により、前記パターン付導電性電極が被覆されていることを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項10】

前記パターン付電極の溝を充填する前記材料が、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料であることを特徴とする請求項8に記載のウェーハプロセス機器

【請求項11】

前記パターン付電極が熱分解グラファイト(PG)を含み、前記PGを含むパターン付電極の溝を充填する材料が熱分解窒化ホウ素を含むことを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項12】

前記表面層が、周期律表の第4b族および第6b族から選択される元素を0.005から30原子%含み、その体積抵抗率が1010Ω−cm未満に調整された窒化アルミニウムを含むことを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項13】

前記表面層が、炭素をドープした熱分解窒化ホウ素(CpBN)であり、0.1から20重量%の炭素を含むことを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項14】

前記グラファイト基材を封入する前記被覆層の少なくとも一つと半導体表面層が50から500μmの厚さを有することを特徴とする請求項8に記載のウェーハプロセス機器。

【請求項15】

ウェーハの把持が可能な一つの上表面と一つの下表面を有するウェーハプロセス機器の作製方法において、

グラファイト、窒化ホウ素の熱間成型品、石英、窒化アルミニウム焼結体、モリブデンの中から選択される材料を含んだ基材を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む一つの被覆層により被覆する工程と;

前記封入された基材に溝を入れることで電極パターンを形成する工程と;

前記機器の少なくとも上面において前記パターン溝と絶縁性または半導体材料を含む実質的に平坦な表面が形成されるように、前記溝を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物、窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む絶縁性または半導体のいずれかの材料で充填する工程と;

前記実質的に平坦な表面に、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体を含む半導体材料からなる表面層を配置する工程を含むウェーハプロセス機器の作製方法。

【請求項16】

前記溝が前記機器の少なくとも上表面に電気加熱回路を構成するような電流の導通路を形成し、前記回路が前記導通路に電気的に接続された端子の端末を含むことを特徴とする請求項15に記載のウェーハプロセス機器の作製方法。

【請求項17】

前記溝の平坦化において、

前記パターン付電極を、B、Al、Si、Ga、高融点金属、遷移金属および希土類金属の群から選択される元素の窒化物、炭化物または酸窒化物、またはこれらの錯体および/またはこれらの混合体の少なくとも一つを含む半導体材料の層で被覆し;

前記被覆層が前記パターン付導電性電極と実質的に同じ高さとなり、実質的に平坦な表面を形成するまで平坦化することを特徴とする請求項15に記載のウェーハプロセス機器の作製方法。

【請求項18】

前記パターン付導電性電極を、パターン付導電性電極の溝形状に沿った、ある厚さを有する層によって被覆することを特徴とする請求項17に記載のウェーハプロセス機器の作製方法。

【請求項19】

前記形状に沿った被覆層が、化学気相蒸着法によって形成されることを特徴とする請求項18に記載のウェーハプロセス機器の作製方法。

【請求項20】

前記基材がグラファイト材を含み、前記被覆層が熱分解窒化ホウ素(pBN)を含み、前記電導性電極が熱分解グラファイトを含み、電極パターンの溝がpBNで充填されており、かつ表面層がカーボンをドープした熱分解グラファイトを含むことを特徴とする請求項15に記載のウェーハプロセス機器の作製方法。

【請求項21】

前記炭素をドープした熱分解窒化ホウ素(CpBN)が10重量%未満の炭素を含むことを特徴とする請求項20に記載のウェーハプロセス機器の作製方法。

【請求項22】

前記半導体表面層が室温において108から1014Ω−cmの体積抵抗率を有することを特徴とする請求項21に記載のウェーハプロセス機器の作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公表番号】特表2008−520087(P2008−520087A)

【公表日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願番号】特願2007−540390(P2007−540390)

【出願日】平成17年11月2日(2005.11.2)

【国際出願番号】PCT/US2005/039593

【国際公開番号】WO2006/052576

【国際公開日】平成18年5月18日(2006.5.18)

【出願人】(506390498)モーメンティブ・パフォーマンス・マテリアルズ・インク (85)

【Fターム(参考)】

【公表日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願日】平成17年11月2日(2005.11.2)

【国際出願番号】PCT/US2005/039593

【国際公開番号】WO2006/052576

【国際公開日】平成18年5月18日(2006.5.18)

【出願人】(506390498)モーメンティブ・パフォーマンス・マテリアルズ・インク (85)

【Fターム(参考)】

[ Back to top ]