封止手段を備える燃料電池に対する基本的なセル構造

【課題】離隔プレートの位置で反応ガスの離隔機能を回復することによって不利な点を克服して、各基本セルにおけるアノード及びカソードにおける拡散層の位置で水から反応ガスを離隔する。

【解決手段】本発明は、各膜電極要素(1)間に供給プレート(10)と接触する高さでシールを提供することを可能にする。焼結層(20)、又は、拡散層(3B、4B)を形成するための微小孔構造材料のいずれかによって生成された封止手段は、各供給プレート(10)の冷却チャネル(15)の開口面に対向して、アノード(3)及びカソード(4)の拡散層(3B、4B)に、それぞれ配置される。PEM燃料電池の出願である。

【解決手段】本発明は、各膜電極要素(1)間に供給プレート(10)と接触する高さでシールを提供することを可能にする。焼結層(20)、又は、拡散層(3B、4B)を形成するための微小孔構造材料のいずれかによって生成された封止手段は、各供給プレート(10)の冷却チャネル(15)の開口面に対向して、アノード(3)及びカソード(4)の拡散層(3B、4B)に、それぞれ配置される。PEM燃料電池の出願である。

【発明の詳細な説明】

【技術分野】

【0001】

持続可能な発展における現状の問題及び化石燃料資源の予測される減少によって、可能であれば再利用可能であって効率的なエネルギー源に対する絶えず増大する必要性が生じている。

【0002】

従って、本発明は、民間用及び軍用の両方において産業的に適用されうる燃料電池の分野に関し、そして、固定設備及び様々な輸送手段に関する燃料電池の分野に関する。

【0003】

定置での用途は、例えば、病院、及び、電力供給の中断の可能性を無くさなければならない他のサービスビルディングに関する。輸送に関する用途は、トラック、電車、潜水艦及び都市の公共の輸送車両(例えばバス及び路面電車)の駆動に関する。

【背景技術】

【0004】

燃料電池は、燃料の化学エネルギーを電気エネルギーに直接変換する電気化学的なデバイスである。この電気化学的生成器の動作原理は、水の電気化学的合成反応に基づく。多くの燃料電池は、電気化学的セルとも呼ばれる一連の基本的な段階によって構成され、これらの各々は、例えば空気又は酸素といった燃焼物質及び例えば水素といった燃料を連続的に供給される、2つの電極である、アノード、及びカソードで構成される基本エレメントを含んでいる。ここで、前記2つのガスの元素は、電解質として作用するイオン交換膜によって離隔される。プロトン交換膜型の燃料電池の場合、アノードにおいて、燃料は、触媒酸化を経てプロトン(陽子)及び電子を放出する。生成された電子は、外部電気回路に沿って循環し、その一方で、陽子は電解質からカソードまで輸送されて、このカソードで、陽子は電子及び酸素によって再結合される。このカソードの還元は、水の生成及び2つの電極との間の電位差の形成によって達成される。

【0005】

多くの種類の燃料電池が、共存しており、それらの電解質及び作動温度によって区別される。低温域(100℃より下の温度)で作動する燃料電池に対して、最先端の技術は、高分子電解質燃料電池によって表される。この文書に記載されている本発明は、高分子電解質がプロトン交換膜であるPEM(「プロトン交換膜」燃料電池)を使用する。

【0006】

所望の電流及び電圧値を得るために、燃料電池のコアは、適切な数で積層される基本的な電気化学的セルのアセンブリによって構成される。燃料電池における基本セルのこの種の積層物は、一般に「スタック」と呼ばれる。

【0007】

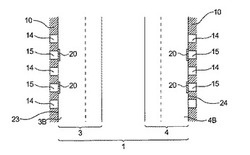

図1において、PEM型燃料電池における各基本セルは、「EME」と呼ばれる膜電極アセンブリ1の両側に配列されて反応ガス(すなわち燃料及び燃焼物質)の供給を確実にする2つの離隔プレート10で構成される。この膜電極アセンブリ1は、プロトン交換膜2、及び、2つの触媒ガス拡散電極(すなわち、アノード3及びカソード4)を具備する。そして、各々は、活性層3A、4A、そして、拡散層3B、4Bによって構成されている。アノード3において、拡散層3Bを介して拡散した後、2つの反応ガスのうちの1つである水素は、活性層3Aにおいて触媒酸化されて、陽子及び電子を生じる。図1の上部に線図的に示されているように、電子は、アノード3からカソード4への外部電気回路をたどるが、構成要素は、反応物ガスの分離をも行っている。カソード4において、酸素(他の反応ガス)は、接触還元を受けて、陽子及び電子と再結合されて、水を生じる。

【0008】

PEM型燃料電池の多くの基本セルにおいて、極性又は双極性(バイポーラ)プレートと呼ばれる離隔プレート10も、反応ガス、すなわち酸素又は空気及び水素を分配する機能、生成された電子を集める機能、及び、水を含む反応生成物を排出する機能を実行する。各離隔プレート10は、その一面(一方の面)で列Nの基本セルのアノード3に接触し、その一方で、他面(他方の面)で列N+1の基本セルのカソード4に接触している。

【0009】

従って、反応ガスは、反応ガス循環チャネル14によって、各離隔プレート10の2つの表面を循環する。

【0010】

加えて、高出力の燃料電池において、離隔プレート10、すなわち、極性又は双極性プレートの最終的な機能は、燃料電池における異なる基本セル間に冷却液を循環させることによって、基本セルのスタックを冷却することである。冷却液は、そして、離隔プレート10において特に設計されてそして集積される、冷却チャネル15を循環する。この段階において、一般によく使用される冷却液が水である点に留意する必要がある。

【0011】

冷却液が循環する冷却チャネル15は、従来においてスタック中に配置されて、単に冷却液の分配だけを目的とする特定のプレートにおいて集積される。先の場合において、反応ガス及び冷却液の分配は、同一のプレート中又は同一のプレート上では実行されていない。しかしながら、複数の基本的な電気化学的電池間において特定の冷却セルを挿入すると、スタックの最終的な容積を増加させてしまい、このことは、例えば省スペース化が望まれる輸送型の用途において大きな不具合を構成してしまう。

【0012】

基本セルのスタックの体積を減らすために、そして、仏国特許出願2863780号明細書において説明されるように、反応ガス14の循環のためのチャネルとして冷却チャネル15が単数又は複数の同一表面に設立されている離隔プレート10を使用することが可能である。このように、離隔プレート及び冷却チャネル15は、同一平面上である。加えて、単数又は複数の冷却チャネル15は、離隔プレート10の一方又は両方の表面に位置する。

【0013】

図2において、同一の離隔プレート10の両面で冷却が行われる場合、一面から他面へのプレートの貫通路16によって、単一の冷却チャネル15が離隔プレート10の両面上で同時に冷却を提供することが可能である。そして、離隔プレート10は、冷却チャネル15中に複数のスルーホール16を具備する。離隔プレート10の周縁部で、反応ガスを供給するための孔11及び12、及び、冷却液を供給及び排出するための孔13が留意される。

【0014】

そして、図1のアノード3及びカソード4上の、3B及び4Bでそれぞれ示される拡散層を通る冷却液から反応ガスを封止する問題が存在している。貫通路16を得るために、離隔プレート10を貫通させるために、離隔プレート10の各側部において、程度は小さいが、問題が生じる。最終的に、離隔プレート10の各側部において、一方の反応ガス及び他方の反応ガスとの封止の問題も存在する。

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、従って、離隔プレート10の位置で反応ガスの離隔機能を回復することによってこの不利な点を克服して、各基本セルにおけるアノード3及びカソード4における拡散層3B及び4Bの位置で水から反応ガスを離隔することである。

【課題を解決するための手段】

【0016】

この目的のために、本発明の主となる対象物は、以下のものを備える基本的な燃料電池構造である。すなわち、

・2つの拡散層上に、平面の接触面を有する膜電極アセンブリ、

・反応ガス及び冷却液の分配のために同一平面上のチャネルの循環のための少なくとも一つの表面が、隣接する前記膜電極アセンブリの少なくとも一つの平面接触面で接触する、離隔プレート、

・反応ガス循環チャネル及び少なくとも一つの冷却チャネル間の封止手段、

を備える。

【0017】

本発明によれば、前記封止手段は、前記冷却チャネルに対向して、前記離隔プレートの循環表面に接触して、前記接触表面を構成する各々の拡散層の少なくとも表面上にあり、これらの表面の高さに少なくとも位置する。

【0018】

本発明における第1の実施の形態は、前記膜電極アセンブリの各接触面における表面層の焼結緻密化を、表面で又は特定の厚さで、実行することからなる。

【0019】

この緻密化は、例えばのり又は薄板状の接着手段によって、実行されうる。

【0020】

第2の実施の形態は、特定の厚さで拡散層に添加される疎水性材料によって焼結層を提供することからなる。

【0021】

最後に、本発明の第3の実施の形態は、前記膜電極アセンブリとともに接触面を各々構成している2つの拡散層を構成するために微小孔構造材料を使用することからなる。

【0022】

本発明及びその様々な技術的特徴は、3つの図面の添付された以下の説明を読むことで、よりよく理解される。

【発明を実施するための最良の形態】

【0023】

[本発明の3つの実施の形態における詳細な説明]

図3において、各基本セルは、特に、各基本セルにおける電極であるアノード3及びカソード4のそれぞれの拡散層3B及び4Bの高さでの、各膜電極要素1用の封止手段を備えている。この目的は、冷却液(例えば水)が反応ガス(例えば酸素及び水素)の一方又は両方と混ざるのを防止すること、又は、前記2つの反応ガスが各々と混ざるのを防止すること、である。

【0024】

分配プレート10を通る冷却チャネル15を用いるためにプレート10を供給するためのみならず、その分配表面上における少なくとも1つの冷却チャネル15を各々含むプレートを供給するために、これらの封止手段が適用されることに留意すべきである。

【0025】

図3に示すように、反応ガス供給チャネル14及び冷却チャネル15は、同一平面上に位置して、同様に開口している。この同一平面は、各供給プレート10とアノード3の平面接触面23間、及び、各供給プレート10とカソード4の接触面24間における、接触平面である。従って、封止手段が無ければ、単数又は複数の反応ガス循環チャネル14中を循環する反応ガスのいくらかがこの接触平面を通過して冷却チャネル15に到達しうると仮定することは、合理的である。

【0026】

提案された解決策は、冷却チャネル15に対向して、アノード3の拡散層3B及びカソード4の拡散層4Bにおける、表面の高さ又は特定の厚さ位置で、封止手段を搭載することからなる。実際、本発明における2つの実施の形態において、各冷却チャネル15に対向して、冷却チャネル15の断面よりも大きいか又はそれ以下の幅を有して、各側部に延在し又は延在されない焼結層20が、提供される。それ故、この焼結層20が不浸透性であるか、又は、液体若しくは反応ガスに対して等価な特性を有している場合には、冷却液(例えば水)のシーリングが反応ガス循環チャネル14に対して保証されるということが理解される。

【0027】

このような焼結層20は、例えば、アノード3及びカソード4における拡散層3B及び4Bのそれぞれの表面23及び24上に配置される接着剤等によってといった、様々な方法で作製されうる。もちろん、図3のシール層20で示すように、この接着剤は、冷却チャネル15に対向して配置されなければならない。接着材料が、のり、フィルム又は薄板の形態でありうることに留意すべきである。第2の解決策は、アノード3の拡散層3Bの表層23上に、そして、カソード4の拡散層4Bの表層24上に、より正確に配置される疎水性材料によって焼結層20を生成することから成る。この種の疎水性材料は、ポリフッ化ビニリデン(PVDF)でありえる。

【0028】

本発明による生成封止手段のために提案される第3の解決策は、冷却チャネル15の全体の開口面を、他のものとともに覆うために、微小孔構造材料で作製される各拡散層を飽和させることからなる。微小孔構造材料で作製されるこの種の拡散層は、それから、ガス粒子の通過を許容するが液滴の通過を遮断する、約1ミクロンのオーダーの小径を有する多数の微小細孔が形成される。

【0029】

冷却チャネル15の高さでのこれらの封止手段は、燃料電池の基本セルの積層において使用される他の材料及びシールから独立していることに留意すべきである。これらのシールは、特に、この特許出願の図に示されていない供給プレートに常に存在する外部シールである。

【図面の簡単な説明】

【0030】

【図1】図1は、従来技術による基本的な燃料電池の構造の部分断面図である。

【図2】図2は、冷却チャネル及び反応ガス分配チャネルが同一平面上である従来技術の例による離隔プレートの分配表面の一般的な線図である。

【図3】図3は、本発明による基本的なセル構造の断面図である。

【符号の説明】

【0031】

1 膜電極アセンブリ(EME)

2 プロトン交換膜

3 アノード

3A 活性層

3B 拡散層

4 カソード

4A 活性層

4B 拡散層

10 離隔プレート

11−13 孔

14 反応ガス循環(供給)チャネル

15 冷却チャネル

16 貫通路(スルーホール)

20 焼結層(シール層)

【技術分野】

【0001】

持続可能な発展における現状の問題及び化石燃料資源の予測される減少によって、可能であれば再利用可能であって効率的なエネルギー源に対する絶えず増大する必要性が生じている。

【0002】

従って、本発明は、民間用及び軍用の両方において産業的に適用されうる燃料電池の分野に関し、そして、固定設備及び様々な輸送手段に関する燃料電池の分野に関する。

【0003】

定置での用途は、例えば、病院、及び、電力供給の中断の可能性を無くさなければならない他のサービスビルディングに関する。輸送に関する用途は、トラック、電車、潜水艦及び都市の公共の輸送車両(例えばバス及び路面電車)の駆動に関する。

【背景技術】

【0004】

燃料電池は、燃料の化学エネルギーを電気エネルギーに直接変換する電気化学的なデバイスである。この電気化学的生成器の動作原理は、水の電気化学的合成反応に基づく。多くの燃料電池は、電気化学的セルとも呼ばれる一連の基本的な段階によって構成され、これらの各々は、例えば空気又は酸素といった燃焼物質及び例えば水素といった燃料を連続的に供給される、2つの電極である、アノード、及びカソードで構成される基本エレメントを含んでいる。ここで、前記2つのガスの元素は、電解質として作用するイオン交換膜によって離隔される。プロトン交換膜型の燃料電池の場合、アノードにおいて、燃料は、触媒酸化を経てプロトン(陽子)及び電子を放出する。生成された電子は、外部電気回路に沿って循環し、その一方で、陽子は電解質からカソードまで輸送されて、このカソードで、陽子は電子及び酸素によって再結合される。このカソードの還元は、水の生成及び2つの電極との間の電位差の形成によって達成される。

【0005】

多くの種類の燃料電池が、共存しており、それらの電解質及び作動温度によって区別される。低温域(100℃より下の温度)で作動する燃料電池に対して、最先端の技術は、高分子電解質燃料電池によって表される。この文書に記載されている本発明は、高分子電解質がプロトン交換膜であるPEM(「プロトン交換膜」燃料電池)を使用する。

【0006】

所望の電流及び電圧値を得るために、燃料電池のコアは、適切な数で積層される基本的な電気化学的セルのアセンブリによって構成される。燃料電池における基本セルのこの種の積層物は、一般に「スタック」と呼ばれる。

【0007】

図1において、PEM型燃料電池における各基本セルは、「EME」と呼ばれる膜電極アセンブリ1の両側に配列されて反応ガス(すなわち燃料及び燃焼物質)の供給を確実にする2つの離隔プレート10で構成される。この膜電極アセンブリ1は、プロトン交換膜2、及び、2つの触媒ガス拡散電極(すなわち、アノード3及びカソード4)を具備する。そして、各々は、活性層3A、4A、そして、拡散層3B、4Bによって構成されている。アノード3において、拡散層3Bを介して拡散した後、2つの反応ガスのうちの1つである水素は、活性層3Aにおいて触媒酸化されて、陽子及び電子を生じる。図1の上部に線図的に示されているように、電子は、アノード3からカソード4への外部電気回路をたどるが、構成要素は、反応物ガスの分離をも行っている。カソード4において、酸素(他の反応ガス)は、接触還元を受けて、陽子及び電子と再結合されて、水を生じる。

【0008】

PEM型燃料電池の多くの基本セルにおいて、極性又は双極性(バイポーラ)プレートと呼ばれる離隔プレート10も、反応ガス、すなわち酸素又は空気及び水素を分配する機能、生成された電子を集める機能、及び、水を含む反応生成物を排出する機能を実行する。各離隔プレート10は、その一面(一方の面)で列Nの基本セルのアノード3に接触し、その一方で、他面(他方の面)で列N+1の基本セルのカソード4に接触している。

【0009】

従って、反応ガスは、反応ガス循環チャネル14によって、各離隔プレート10の2つの表面を循環する。

【0010】

加えて、高出力の燃料電池において、離隔プレート10、すなわち、極性又は双極性プレートの最終的な機能は、燃料電池における異なる基本セル間に冷却液を循環させることによって、基本セルのスタックを冷却することである。冷却液は、そして、離隔プレート10において特に設計されてそして集積される、冷却チャネル15を循環する。この段階において、一般によく使用される冷却液が水である点に留意する必要がある。

【0011】

冷却液が循環する冷却チャネル15は、従来においてスタック中に配置されて、単に冷却液の分配だけを目的とする特定のプレートにおいて集積される。先の場合において、反応ガス及び冷却液の分配は、同一のプレート中又は同一のプレート上では実行されていない。しかしながら、複数の基本的な電気化学的電池間において特定の冷却セルを挿入すると、スタックの最終的な容積を増加させてしまい、このことは、例えば省スペース化が望まれる輸送型の用途において大きな不具合を構成してしまう。

【0012】

基本セルのスタックの体積を減らすために、そして、仏国特許出願2863780号明細書において説明されるように、反応ガス14の循環のためのチャネルとして冷却チャネル15が単数又は複数の同一表面に設立されている離隔プレート10を使用することが可能である。このように、離隔プレート及び冷却チャネル15は、同一平面上である。加えて、単数又は複数の冷却チャネル15は、離隔プレート10の一方又は両方の表面に位置する。

【0013】

図2において、同一の離隔プレート10の両面で冷却が行われる場合、一面から他面へのプレートの貫通路16によって、単一の冷却チャネル15が離隔プレート10の両面上で同時に冷却を提供することが可能である。そして、離隔プレート10は、冷却チャネル15中に複数のスルーホール16を具備する。離隔プレート10の周縁部で、反応ガスを供給するための孔11及び12、及び、冷却液を供給及び排出するための孔13が留意される。

【0014】

そして、図1のアノード3及びカソード4上の、3B及び4Bでそれぞれ示される拡散層を通る冷却液から反応ガスを封止する問題が存在している。貫通路16を得るために、離隔プレート10を貫通させるために、離隔プレート10の各側部において、程度は小さいが、問題が生じる。最終的に、離隔プレート10の各側部において、一方の反応ガス及び他方の反応ガスとの封止の問題も存在する。

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、従って、離隔プレート10の位置で反応ガスの離隔機能を回復することによってこの不利な点を克服して、各基本セルにおけるアノード3及びカソード4における拡散層3B及び4Bの位置で水から反応ガスを離隔することである。

【課題を解決するための手段】

【0016】

この目的のために、本発明の主となる対象物は、以下のものを備える基本的な燃料電池構造である。すなわち、

・2つの拡散層上に、平面の接触面を有する膜電極アセンブリ、

・反応ガス及び冷却液の分配のために同一平面上のチャネルの循環のための少なくとも一つの表面が、隣接する前記膜電極アセンブリの少なくとも一つの平面接触面で接触する、離隔プレート、

・反応ガス循環チャネル及び少なくとも一つの冷却チャネル間の封止手段、

を備える。

【0017】

本発明によれば、前記封止手段は、前記冷却チャネルに対向して、前記離隔プレートの循環表面に接触して、前記接触表面を構成する各々の拡散層の少なくとも表面上にあり、これらの表面の高さに少なくとも位置する。

【0018】

本発明における第1の実施の形態は、前記膜電極アセンブリの各接触面における表面層の焼結緻密化を、表面で又は特定の厚さで、実行することからなる。

【0019】

この緻密化は、例えばのり又は薄板状の接着手段によって、実行されうる。

【0020】

第2の実施の形態は、特定の厚さで拡散層に添加される疎水性材料によって焼結層を提供することからなる。

【0021】

最後に、本発明の第3の実施の形態は、前記膜電極アセンブリとともに接触面を各々構成している2つの拡散層を構成するために微小孔構造材料を使用することからなる。

【0022】

本発明及びその様々な技術的特徴は、3つの図面の添付された以下の説明を読むことで、よりよく理解される。

【発明を実施するための最良の形態】

【0023】

[本発明の3つの実施の形態における詳細な説明]

図3において、各基本セルは、特に、各基本セルにおける電極であるアノード3及びカソード4のそれぞれの拡散層3B及び4Bの高さでの、各膜電極要素1用の封止手段を備えている。この目的は、冷却液(例えば水)が反応ガス(例えば酸素及び水素)の一方又は両方と混ざるのを防止すること、又は、前記2つの反応ガスが各々と混ざるのを防止すること、である。

【0024】

分配プレート10を通る冷却チャネル15を用いるためにプレート10を供給するためのみならず、その分配表面上における少なくとも1つの冷却チャネル15を各々含むプレートを供給するために、これらの封止手段が適用されることに留意すべきである。

【0025】

図3に示すように、反応ガス供給チャネル14及び冷却チャネル15は、同一平面上に位置して、同様に開口している。この同一平面は、各供給プレート10とアノード3の平面接触面23間、及び、各供給プレート10とカソード4の接触面24間における、接触平面である。従って、封止手段が無ければ、単数又は複数の反応ガス循環チャネル14中を循環する反応ガスのいくらかがこの接触平面を通過して冷却チャネル15に到達しうると仮定することは、合理的である。

【0026】

提案された解決策は、冷却チャネル15に対向して、アノード3の拡散層3B及びカソード4の拡散層4Bにおける、表面の高さ又は特定の厚さ位置で、封止手段を搭載することからなる。実際、本発明における2つの実施の形態において、各冷却チャネル15に対向して、冷却チャネル15の断面よりも大きいか又はそれ以下の幅を有して、各側部に延在し又は延在されない焼結層20が、提供される。それ故、この焼結層20が不浸透性であるか、又は、液体若しくは反応ガスに対して等価な特性を有している場合には、冷却液(例えば水)のシーリングが反応ガス循環チャネル14に対して保証されるということが理解される。

【0027】

このような焼結層20は、例えば、アノード3及びカソード4における拡散層3B及び4Bのそれぞれの表面23及び24上に配置される接着剤等によってといった、様々な方法で作製されうる。もちろん、図3のシール層20で示すように、この接着剤は、冷却チャネル15に対向して配置されなければならない。接着材料が、のり、フィルム又は薄板の形態でありうることに留意すべきである。第2の解決策は、アノード3の拡散層3Bの表層23上に、そして、カソード4の拡散層4Bの表層24上に、より正確に配置される疎水性材料によって焼結層20を生成することから成る。この種の疎水性材料は、ポリフッ化ビニリデン(PVDF)でありえる。

【0028】

本発明による生成封止手段のために提案される第3の解決策は、冷却チャネル15の全体の開口面を、他のものとともに覆うために、微小孔構造材料で作製される各拡散層を飽和させることからなる。微小孔構造材料で作製されるこの種の拡散層は、それから、ガス粒子の通過を許容するが液滴の通過を遮断する、約1ミクロンのオーダーの小径を有する多数の微小細孔が形成される。

【0029】

冷却チャネル15の高さでのこれらの封止手段は、燃料電池の基本セルの積層において使用される他の材料及びシールから独立していることに留意すべきである。これらのシールは、特に、この特許出願の図に示されていない供給プレートに常に存在する外部シールである。

【図面の簡単な説明】

【0030】

【図1】図1は、従来技術による基本的な燃料電池の構造の部分断面図である。

【図2】図2は、冷却チャネル及び反応ガス分配チャネルが同一平面上である従来技術の例による離隔プレートの分配表面の一般的な線図である。

【図3】図3は、本発明による基本的なセル構造の断面図である。

【符号の説明】

【0031】

1 膜電極アセンブリ(EME)

2 プロトン交換膜

3 アノード

3A 活性層

3B 拡散層

4 カソード

4A 活性層

4B 拡散層

10 離隔プレート

11−13 孔

14 反応ガス循環(供給)チャネル

15 冷却チャネル

16 貫通路(スルーホール)

20 焼結層(シール層)

【特許請求の範囲】

【請求項1】

燃料電池の基本的なセル構造であって、

2つの拡散層(3B、4B)上に、2つの平坦な接触表面(23、24)を有する膜電極アセンブリ(1)、

少なくとも1つの冷却チャネル(15)が前記膜電極アセンブリ(1)の接触面(23、24)に接触して、反応ガス循環チャネル(14)の形成された分配表面を有する前記膜電極アセンブリ(1)の各側部上に位置する供給プレート(10)、

前記反応ガス循環チャネル(14)及び前記少なくとも1つの冷却チャネルの間の封止手段、

を備え、

前記封止手段は、各供給プレート(10)の前記冷却チャネル(15)に少なくとも対向して、前記膜電極アセンブリ(1)におけるアノード(3)の拡散層(3B)及びカソード(4)の拡散層(4B)の、少なくとも表面上にあって、これらの表面の高さに少なくとも位置していることを特徴とする、構造。

【請求項2】

前記封止手段は、前記アノード(3)の拡散層(3B)の表面及び前記カソード(4)の拡散層(4B)の表面において一定の厚さで、前記冷却チャネル(15)に対向して配置される焼締層(20)によって構成されることを特徴とする請求項1に記載の構造。

【請求項3】

前記焼結層(20)が接着材料によって作製されることを特徴とする請求項2に記載の構造。

【請求項4】

前記焼結層(20)の接着材料がのりで作製されることを特徴とする請求項3に記載の構造。

【請求項5】

前記焼結層(20)の接着材料が薄板状に作製されることを特徴とする請求項3に記載の構造。

【請求項6】

前記アノード(3)の拡散層(3B)及び前記カソード(4)の拡散層(4B)において一定の厚さで前記冷却チャネル(15)に対向して配置される焼結層(20)によって、前記封止手段が構成されることを特徴とする請求項1に記載の構造。

【請求項7】

前記焼結層(20)が疎水性材料によって作製されることを特徴とする請求項6に記載の構造。

【請求項8】

前記封止手段は、前記アノード(3)の拡散層(3B)及び前記カソード(4)の拡散層(4B)を構成している微小孔構造材料によって作製されることを特徴とする請求項1に記載の構造。

【請求項1】

燃料電池の基本的なセル構造であって、

2つの拡散層(3B、4B)上に、2つの平坦な接触表面(23、24)を有する膜電極アセンブリ(1)、

少なくとも1つの冷却チャネル(15)が前記膜電極アセンブリ(1)の接触面(23、24)に接触して、反応ガス循環チャネル(14)の形成された分配表面を有する前記膜電極アセンブリ(1)の各側部上に位置する供給プレート(10)、

前記反応ガス循環チャネル(14)及び前記少なくとも1つの冷却チャネルの間の封止手段、

を備え、

前記封止手段は、各供給プレート(10)の前記冷却チャネル(15)に少なくとも対向して、前記膜電極アセンブリ(1)におけるアノード(3)の拡散層(3B)及びカソード(4)の拡散層(4B)の、少なくとも表面上にあって、これらの表面の高さに少なくとも位置していることを特徴とする、構造。

【請求項2】

前記封止手段は、前記アノード(3)の拡散層(3B)の表面及び前記カソード(4)の拡散層(4B)の表面において一定の厚さで、前記冷却チャネル(15)に対向して配置される焼締層(20)によって構成されることを特徴とする請求項1に記載の構造。

【請求項3】

前記焼結層(20)が接着材料によって作製されることを特徴とする請求項2に記載の構造。

【請求項4】

前記焼結層(20)の接着材料がのりで作製されることを特徴とする請求項3に記載の構造。

【請求項5】

前記焼結層(20)の接着材料が薄板状に作製されることを特徴とする請求項3に記載の構造。

【請求項6】

前記アノード(3)の拡散層(3B)及び前記カソード(4)の拡散層(4B)において一定の厚さで前記冷却チャネル(15)に対向して配置される焼結層(20)によって、前記封止手段が構成されることを特徴とする請求項1に記載の構造。

【請求項7】

前記焼結層(20)が疎水性材料によって作製されることを特徴とする請求項6に記載の構造。

【請求項8】

前記封止手段は、前記アノード(3)の拡散層(3B)及び前記カソード(4)の拡散層(4B)を構成している微小孔構造材料によって作製されることを特徴とする請求項1に記載の構造。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−16450(P2008−16450A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【外国語出願】

【出願番号】特願2007−173007(P2007−173007)

【出願日】平成19年6月29日(2007.6.29)

【出願人】(506194449)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2007−173007(P2007−173007)

【出願日】平成19年6月29日(2007.6.29)

【出願人】(506194449)

【Fターム(参考)】

[ Back to top ]