封止材

【課題】耐水性及び耐薬品性に優れると共に、難接着材料に対しても良好な接着性を有する封止材を提供すること。

【解決手段】本発明の封止材は、示差走査熱量測定により測定した融点が少なくとも150℃のポリエステルを含有する封止材であって、ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含む2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を含有するアルコール成分と、を含有することを特徴とする。

【解決手段】本発明の封止材は、示差走査熱量測定により測定した融点が少なくとも150℃のポリエステルを含有する封止材であって、ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含む2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を含有するアルコール成分と、を含有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、封止材に関し、例えば、車載用検出スイッチの端子部の封止に用いられる封止材に関する。

【背景技術】

【0002】

従来、自動車のドアやボンネットを固定するラッチ装置においては、ドアやボンネットの開閉状態を検出する車載用検出スイッチが用いられている。この車載用検出スイッチにおいては、その端子部に半田付けや溶接によってリード線が接続され、このリード線を介してドアやボンネットの開閉状態が出力信号として出力される。近年、車載用スイッチの端子部の接続に高い信頼性が求められていることから、溶接によって端子部とリード線とを接続するケースが増えている。

【0003】

溶接によって端子部とリード線とを接続する場合、短時間ではあるが端子部が高温になる。このため、車載用スイッチの端子部の成型用材料としては、熱による反りや歪みを避けるべく、液晶ポリマー(LCP:Liquid Crystal Polymer)、半芳香族ナイロン(PA6T、PA9T、PPA等)、ポリフェニレンサルファイド(PPS:Polyphenylene Sulfide)などの耐熱性材料が用いられている。

【0004】

一方、車載用検出スイッチにおいては、雨天時における自動車のドア又はボンネットの開閉時、自動車の洗車時、及び自動車の走行中の泥水の跳ね上げなどにより端子部に水分や洗剤が付着するおそれがある。このため、車載用検出スイッチの端子部においては、端子部とリード線との接続部を封止して絶縁保護する絶縁性の封止材が用いられている。

【0005】

車載用検出スイッチの端子部の封止材としては、共重合ポリエステルと、この共重合ポリエステルを硬化させる硬化剤とからなる弾性接着剤や(例えば、特許文献1参照)、多塩基酸成分と、多価アルコール成分とを重縮合した飽和ポリエステルからなるホットメルト接着剤(例えば、特許文献2参照)が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−51965号公報

【特許文献2】特開平6−57230号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、車載用検出スイッチの端子部の封止材においては、封止材と端子部に用いられる成型用材料との間での接着性が良好であり、電気絶縁性に優れることが必要とされる。一般に端子部の成型用材料としては、安価で吸水率が低く電気絶縁性に優れるPPSが用いられている。

【0008】

しかしながら、特許文献1記載の弾性接着剤及び特許文献2に記載ホットメルト接着剤においては、共にポリエステルを主成分とするため、離型性が強い難接着材料であるPPSとの間で十分な接着性が得られない。さらに、車載用検出スイッチの端子部においては、水分や、洗剤及びガソリンなどが付着する可能性があるため、耐水性及び耐薬品性に優れることも必要とされる。

【0009】

本発明は、かかる点に鑑みてなされたものであり、耐水性及び耐薬品性に優れると共に、難接着材料に対しても良好な接着性を有する封止材を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の封止材は、示差走査熱量測定により測定した融点が少なくとも150℃のポリエステルを含有する封止材であって、前記ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含む2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を含有するアルコール成分と、を含有することを特徴とする。

【0011】

この構成によれば、ポリエステルがダイマー酸成分を含むことから、ポリエステルの分子鎖に適度な柔軟性が付与されるので、加熱溶融及び冷却固化に伴う体積変化に伴う応力や歪みを吸収することができ、難接着材料に対する接着性及び耐ヒートショック性が向上する。また、ダイマー酸成分を所定の範囲とすることにより、ポリエステルの分子鎖の柔軟性が適度に制御されるので、耐水性及び耐薬品性が向上する。さらに、ポリエステルが所定の融点を有することから、例えば、直射日光などで高温となるボンネットのラッチ装置における車載用検出スイッチの封止材としても使用することが可能になる。

【0012】

本発明の封止材においては、前記ポリエステルの重量平均分子量が、82000以上であることが好ましい。この構成により、ポリエステルの分子鎖が長くなるので、分子鎖同士の絡まり具合が大きくなる。これにより、ポリエステルの有機溶媒に対する溶解性が低下し、ポリエステルに吸収される薬品が減少するので、耐薬品性が向上する。

【0013】

本発明の封止材においては、カルボジイミド化合物を含有することが好ましい。この構成により、ポリエステルの分子鎖が、カルボジイミド化合物を介して被接着材料の分子鎖と相互作用するので、被接着体との間の接着性が向上する。

【0014】

本発明の封止材においては、前記カルボジイミド化合物の含有量が2質量%〜4質量%であることが好ましい。

【0015】

本発明の封止材においては、ガラス粒子を含有することが好ましい。この構成により、加熱溶融したポリエステルの分子鎖が、ガラス粒子の表面に吸着されるので、冷却過程におけるポリエステル分子の移動を抑制することができる。これにより、封止材中におけるポリエステルの分子量分布が偏在化することを防止できるので、接着性及び耐薬品性を更に向上することができる。

【0016】

本発明の封止材においては、前記ガラス粒子の含有量が、5質量%〜30質量%であることが好ましい。

【0017】

本発明の封止材においては、前記ガラス粒子の平均粒子径が、1μm〜10μmであることが好ましい。ガラス粒子の平均粒径が1μm以上であることにより、樹脂との均一分散性が良好となると共に、混錬時の安全性が向上する。また、ガラス粒子の平均粒径が10μm以下であることにより成形時の表面平滑性に優れる。

【発明の効果】

【0018】

本発明によれば、耐水性及び耐薬品性に優れると共に、難接着材料に対しても良好な接着性を有する封止材を提供することができる。

【図面の簡単な説明】

【0019】

【図1】カルボジイミド化合物を含有する封止材の概念図である。

【図2A】実施例4に係る封止材の絶縁抵抗と温度との関係を示す図である。

【図2B】比較例3に係る封止材の絶縁抵抗と温度との関係を示す図である。

【図2C】比較例1に係る封止材の絶縁抵抗と温度との関係を示す図である。

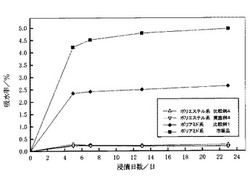

【図3】実施例4、及び比較例1、4に係る封止材の吸水率と浸漬日数との関係を示す図である。

【図4】実施例2、5、6に係る封止材におけるカルボジイミド化合物の含有量と垂直引張強度との関係を示す図である。

【図5】実施例5、6に係る封止材のガソリン浸漬試験の結果を示す写真である。

【図6】実施例2、7〜12に係る封止材におけるガラス粒子の含有量と垂直引張強度との関係を示す図である。

【図7】実施例7〜12に係る封止材のガラス浸漬試験の結果を示す写真である。

【発明を実施するための形態】

【0020】

一般に、電子部品の接着剤としては、被接着材料上に硬化剤を含む液状の塗料を塗布した後、加熱又は紫外線照射による硬化によって被接着材料を接着する弾性接着剤や、加熱溶融状態で被接着材に封入した後、冷却固化により被接着材料を接着するホットメルト接着剤などが用いられている。

【0021】

弾性接着剤は、液状の塗料を被接着剤上に塗布するので、弾性接着剤と被接着材料との間の接着強度が良好となる。また、弾性接着剤においては、硬化剤により主成分の分子鎖間に架橋結合が形成されるので、耐水性及び耐薬品性が良好となる。しかしながら、弾性接着剤は、硬化反応に時間を要するので、生産性が低下する問題がある。また、弾性接着剤は、原材料が高価であり生産コストが増大する問題がある。

【0022】

一方、ホットメルト接着剤は、原料費が安価であり、加熱溶融及び冷却固化により化学反応を伴わずにホットメルト接着剤と被接着材料とを接着できるので、生産性が良好となり、生産コストを低減できる。また、ポリアミドを主成分とするホットメルト接着剤は、主鎖中に水素結合性のイミノ基(=NH)を数多く含むので、イミノ基と被接着材料との間の水素結合により接着性が向上となる。しかしながら、ポリアミドを主成分とするホットメルト接着剤は、水素結合性のイミノ基を有することから、耐水性及び耐薬品性が悪化すると共に、吸湿時及び高温時の電気絶縁性の劣化する問題、並びに銀メッキのマイグレーションが生じる問題がある。

【0023】

本発明者は、ホットメルト接着剤の主成分として用いられるポリエステルの分子構造に着目した。ポリエステルは、主鎖中に水素結合性の官能基(−OH、−NH、−SHなど)を持たないことから耐水性に優れ、温度変化に対して絶縁抵抗値の変化が小さい。一方で、ポリエステルは、主鎖中に上記水素結合性の官能基を持たないことから、難接着性材料であるPPSとの間において十分な接着性が得られない問題がある。また、ポリエステルは、分子鎖中にエステル結合(−COO−)を有することから、ヒートショック試験や、高温高湿負荷試験において、加水分解反応が進行して接着強度が低下する問題がある。

【0024】

本発明者は、長鎖脂肪酸であるダイマー酸成分を含有するポリエステルを用いることにより、ホットメルト型の封止材において、難接着材料であるPPSに対しても十分な接着性が得られることを見出した。また、本発明者らは、ダイマー酸成分の含有量を所定の範囲とすることにより、封止材の耐水性及びガソリンなどに対する耐薬品性が向上することを見出し、本発明を完成させるに至った。

【0025】

以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。

本発明に係る封止材は、示差走査熱量測定により測定した融点が少なくとも150℃であるポリエステルを含有する封止材であって、ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含む2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を有するアルコール成分と、を含有する。

【0026】

(ポリエステル)

本発明に係る封止材に用いられるポリエステルは、ダイマー酸成分を含み2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を有するアルコール成分と、を共重合(重縮合)して得られる。本発明に係る封止材においては、ポリエステルが、長鎖脂肪酸であり高分子量のダイマー酸成分を含有することから、ポリエステルの分子鎖に適度な柔軟性が付与される。これにより、加熱溶融状態で封入した封止材が冷却固化した際に生じる体積減少に伴う応力や歪みが吸収されるので、封止材と被接着材料(PPS)との間の接着強度が向上すると共に、機械的強度(破壊強度)が向上する。また、ポリエステル分子鎖に柔軟性が付与されるので、急激な温度変化(ヒートショック)による熱膨張及び熱収縮に起因する接着界面の応力を緩和することが可能となり、接着強度の劣化の抑制及び機械的強度の向上を実現できる。

【0027】

本発明においては、示差走査熱量測定(DSC:Differential Scanning Calorimetry)による融点が、少なくとも150℃のポリエステルを用いる。これにより、ポリエステルの分子間相互作用が強くなり、分子がほぐれにくくなるので、封止材の耐薬品性及び耐加水分解性がさらに向上する。また、封止材とした場合に、例えば、ボンネットのように高温になる部位にも使用可能となる。

【0028】

本発明に係る封止材において、ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含有する。ダイマー酸成分の含有量を12.5mol%以上とすることで、ポリエステルの分子鎖の柔軟性が向上して封止材とした場合の初期の接着強度、耐ヒートショック性、高温高湿負荷耐性が向上する。また、ダイマー酸成分の含有量を17.5mol%以下とすることで、ポリエステルの柔軟性が適度に制御され封止材とした場合の凝集破壊を抑制できる。

【0029】

ダイマー酸成分としては、炭素数18以上の不飽和脂肪酸の2量化物を主成分として用いる。なお、ダイマー酸成分としては、副生成物(及び残渣)としてのトリマー酸やモノマー酸を含むものであってもよい。ダイマー酸成分としては、市販のエンポール1008(EMPOL 1008(登録商標)、コグニスジャパン社製)などを用いることができる。

【0030】

本発明に係る封止材においては、上記ポリエステルを含有することにより、ポリアミドを主成分として用いる場合より耐水性及び絶縁信頼性が良好となり、ポリオレフィンを主成分として用いる場合より接着性及び耐熱性が良好となる。

【0031】

本発明においては、ポリエステルの重量平均分子量が、82000以上であることが好ましく、103000以上であることがより好ましい。ポリエステルの重量平均分子量が増大するにつれて、ポリエステルの分子鎖が長くなるので、分子鎖同士の絡まり具合が大きくなる。これにより、ポリエステルの分子鎖間が密となるので、ポリエステルの有機溶媒に対する溶解性が低下して耐薬品性(耐ガソリン性)が向上する。さらに、分子鎖の絡まり具合が大きくなるにつれて、封止材がガソリンを吸収して膨張した場合においても分子鎖の絡まりにより、応力が吸収されるのでクラックが抑制されると考えられる。

【0032】

また、本発明においては、滴定法により測定した水酸基価が40以下のポリエステルを用いることが好ましい。ポリエステルの水酸基価は、原材料の未反応末端の量に応じた値となる。このため、ポリエステルの水酸基価を40以下とすることにより、ポリエステル中の耐ガソリン性に劣る(ガソリンで膨潤し易い)低分子量成分が少なくなるので、封止材とした場合の耐ガソリン性が向上する。また、ポリエステルの水酸化基が40以下であることにより、水素結合性官能基が減少して封止材とした場合の耐水性が向上する。

【0033】

また、ポリエステルとしては、3官能以上のカルボン酸及び3官能以上のアルコールを含まず、かつ水酸基価を40以下とすることで、後述するカルボジイミド化合物(カルボジイミド樹脂)を添加した場合であっても、重合反応を起こしても架橋物は作らず(硬化はせず)、熱可塑性の状態を維持できる。

【0034】

ポリエステルとしては、ガラス転移点が室温以下であることが望ましい。ガラス転移点が室温以下であれば、冷却固化時の体積減少に起因する歪みも、経時的に緩和することが期待できる。

【0035】

ポリエステルとしては、振り子型粘弾性試験機(DDV-OPA III オリエンテック社製)にて測定した機械的軟化点が、150℃以上であることが好ましい。機械的軟化点が150℃以上であれば、封止材の使用環境下において、安定して封止材を取り扱うことができる。

【0036】

本発明に係る封止材に用いられるポリエステルは、ダイマー酸成分を含み少なくとも2つのカルボキシル基を有する二塩基酸類と、少なくとも2つの水酸基を有するグリコール類と、を共重合(重縮合)させて合成される。ポリエステルの合成法としては、従来公知の方法を用いることができる。

【0037】

ポリエステルの合成に用いられる二塩基酸としては、所定の融点を有するポリエステルを合成できる二塩基酸であれば特に限定されないが、テレフタル酸、イソフタル酸、オルソフタル酸、アジピン酸、セバシン酸、アゼライン酸、ヘキサヒドロテレフタル酸、マロン酸、コハク酸、ピメリン酸、スペリン酸、ジフセン酸、2,6−ナフタレンジカルボン酸、シュウ酸、イタコン酸、フマル酸、マレイン酸、ドデカン二酸、アイコサン二酸、1,4−シクロヘキサンジカルボン酸、無水フタル酸、1,3−シクロヘキサンジカルボン酸、芳香族多価カルボン酸(トリメリット酸、トリメシン酸、ピロメリット酸)1,18−オクタデカンジカルボン酸、1,16−ヘキサデカンジカルボン酸、4,4’−ジカルボキシビフェニル、5−ナトリウムスルホイソフタル酸、ウンデカン二酸、メサコン酸、シトラコン酸、1,2−シクロヘキサンジカルボン酸、2,5−ノルボルネンジカルボン酸、テトラヒドロフタル酸などが挙げられる。

【0038】

ポリエステルの合成に用いられるグリコール類としては、所定の融点を有するポリエステルを合成できるグリコール類であれば特に限定されないが、エチレングリコール、1,4−ブタンジオール、ヘキサメチレングリコール、トリエチレングリコール、1,4−ビスオキシエトキシベンゼン、ビスフェノールA、プロピレングリコール、ジエチレングリコール、ジプロピレングリコール、1,3−ブチレングリコール、2,3−ブチレングリコール、1,6−ヘキサンジオール、2−エチル−1,3−ヘキサンジオール、2,2,4−トリメチル−1,3−ペンタンジオール、ネオペンチルグリコール、トリメチロールエタン、トリメチロールプロパン、グリセリン、ペンタエリスリトール、ポリテトラメチレングリコール、ポリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、ビスフェノールAのエチレンオキサイド付加物、ビスフェノールSのエチレンオキサイド付加物、1,4−シクロヘキサンジメタノール、スピログリコール、1,8−オクタンジオール、1,9−ノナンジオール、2−ブチル−2−エチル−1,3−プロパンジオール、1,3−シクロヘキサンジメタノール、ポリプロピレングリコール、1,2−ブタンジオール、1,10−デカンジオール等が挙げられる。

【0039】

(添加物)

本発明に係る封止材においては、封止材に所定の添加物を添加することにより、加熱溶融した封止材の冷却過程におけるポリエステルの分子鎖の流動性を制御することが可能となり、封止材の接着性、及び耐ガソリン性がさらに向上する。本発明に係る封止材に用いられる添加物としては、カルボジイミド化合物、ガラス粒子などが挙げられる。

【0040】

(カルボジイミド化合物)

一般的にカルボジイミド化合物は、ポリエステルの加水分解によって生じる水酸基及びカルボキシル基と反応性を有することから、ポリエステルの加水分解に伴う機械的性能を抑制する安定剤(改質剤)として用いられている。本発明においては、封止材にカルボジイミド化合物を添加することにより、ポリエステルと被接着材料となる難接着材料との間での接着性が向上すると共に、封止材の耐ガソリン性が向上する。

【0041】

図1にカルボジイミド化合物を添加した封止材の概念図を示す。なお、図1においては、難接着材料の一例として、PPSを用いる例について示している。図1に示すように、本発明に係る封止材においては、カルボジイミド化合物を添加することにより、ポリエステルの水酸基と、カルボジイミド化合物のカルボジイミド基と、が結合して水素結合性官能基であるアミノ基(−NRH)が生じる。このように、アミノ基を介してポリエステル分子鎖とPPSの分子鎖との間に水素結合が形成されるので、封止材とPPSとの間の接着性が向上すると共に、撥油性が発現して耐ガソリン性が向上すると考えられる。

【0042】

カルボジイミド化合物の含有量としては、封止材に対して2質量%〜4質量%の範囲であることが好ましい。カルボジイミド化合物の含有量が2質量%以上であれば、封止材と被接着材料との間の水素結合によって接着性が向上する。また、カルボジイミド化合物はポリエステルに比べて高価なのでの含有量が4質量%以下であれば、コストの観点から好ましい。

【0043】

本発明に係る封止材において、カルボジイミド化合物は、分子量がポリエステルより大幅に小さいので、封止材の加熱溶融時に潤滑性が向上して流動性が向上する。

【0044】

カルボジイミド化合物としては、分子内にカルボジイミド基(−N=C=N−)を含むものであれば特に限定されず、主鎖が脂肪族の脂肪族カルボジイミド化合物、主鎖が脂環族の脂環族カルボジイミド化合物、主鎖が芳香族の芳香族カルボジイミド化合物のいずれも使用できる。カルボジイミド化合物は、単独で用いてもよく、また二種以上組み合わせて用いてもよい。また、カルボジイミド化合物としては、市販のカルボジイミド樹脂(カルボジライト(登録商標)LA−1、日清紡ケミカル社製)を用いることもできる。

【0045】

(ガラス粒子)

本発明においては、ポリエステルにガラス粒子を添加することにより接着性が向上する。ガラス粒子としては、PPSとの間の接着性を劣化させないものであれば特に限定されず、各種形状、各種材質のガラス粒子を用いることができる。

【0046】

ガラス粒子の含有量としては、封止材に対して5質量%から30質量%の範囲であることが好ましい。ガラス粒子の含有量が5質量%以上であれば、封止材の耐ガソリン性が向上する。また、ガラス粒子の含有量が30質量%以下であれば、垂直引張強度が劣化しない。ガラス粒子の含有量としては、溶融成型時の流動性からは5質量%〜15質量%であることがより好ましい。

【0047】

ガラス粒子の形状としては、被接着材料との接着強度を劣化させないものであれば、特に限定されないが、球状ガラス粒子などの平面視におけるアスペクト比が小さい形状であることが好ましく、真球に近いものがより好ましい。なお、アスペクト比が高い粒子、例えば、鱗片状の形態を有する六方晶系窒化ボロンを入れると封止材内部に異方性が発生してガソリン浸漬時の膨潤による歪が偏在化・集中してクラックが発生する。ガラス粒子としては、例えば、球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を用いることが可能である。

【0048】

ガラス粒子の平均粒子径は、1μm〜10μmが好ましく、3μm〜5μmがより好ましい。ガラス粒子の平均粒子径が1μm以上であることにより、封止材に対してガラス粒子を10%以上含有させることが可能となると共に、ポリエステル中にガラス粒子を均一に分散させることができる。また、混錬時の安全性が向上すると共に、加熱溶融した樹脂組成物の粘性を下げるための温度が比較的低温となるため、設備の大型化を避けることが可能となる。また、ガラス粒子の平均粒子径が10μm以下であることにより、微小空間への封止材の充填が容易となると共に、成形時の表面平滑性が良好となる。

【0049】

また、ガラス粒子としては、無孔質性、かつ非晶質性の真球状であることが好ましい。ガラス粒子が無孔質であることから、機械的強度に優れ、非晶質であることから安全であり、真球状であることから配合したホットメルト接着剤の溶融加熱時の流動性に優れる。

【0050】

本発明において、ガラス粒子を添加した場合の耐ガソリン性の向上は封止材中のポリエステル分子鎖とガラス粒子との間の相互作用によるものと推測される。高分子であるポリエステルは、一定の分子量分布を有するので、溶融(液体)状態から冷却される際に、相対的に分子量の小さい分子は固化しにくく、相対的に分子量の大きい分子が冷却過程において収縮して丸まる際に押し出される。このため、封止材中におけるポリエステルの分子量分布が偏在して不均一となり、相対的に分子量が大きい領域においては、ポリエステルの有機溶媒への溶解性が悪くなるので、ガソリンなどの薬品を吸収しにくくなる。一方、相対的に分子量が小さい領域においては、ポリエステルの有機溶媒への溶解性が良くなるので、ガソリンなどの薬品を吸収しやすくなり、耐ガソリン性が低下すると考えられる。

【0051】

これに対して、ガラス粒子を添加した場合には、加熱溶融した封止材中において、ポリエステルの分子鎖がガラス表面に吸着され分子鎖の収縮による丸まり(分子鎖の動き)と、それに伴う比較的分子量の小さい分子の偏在化を抑制できる。これにより、封止材中における分子量分布を均一化することができ、封止材中の内部応力や歪みの発生を抑制することが可能となり、分子鎖が疎となる領域が形成されることを抑制できるので、耐ガソリン性が向上する。

【0052】

このように、本発明に係る封止材においては、2つのカルボキシル基を有するダイマー酸を含む二塩基酸成分と、少なくとも2つの水酸基を有するアルコール成分とを含有するポリエステルを含むことから、封止材におけるポリエステルの分子鎖に柔軟性を付与することが可能となる。これにより、加熱溶融状態での封入対象物への充填が容易になると共に、冷却固化に伴う封止材の体積増減に伴う内部応力や歪みの影響を低減することができるので、耐ヒートショック性が向上すると共に、接着性が良好となる。また、本発明に係る封止材において、ポリエステルは、水素結合性の官能基を含まないことから、耐水性が向上すると共に、耐ガソリン性が向上する。

【0053】

特に、本発明に係る封止材においては、弾性接着剤に用いられるポリエステルに対して相対的に分子量が大きいポリエステルを用いことにより、硬化剤を必要とすることなく加熱溶融及び冷却固化によって被接着物を封止することができる。このように、硬化反応を行うことなく被接着物を封止できるので、3つ以上のカルボキシル基を有するカルボン酸成分を用いる必要がない。このため、被接着物を安価かつ容易に封止することが可能となる。

【0054】

さらに、本発明に係る封止材において、カルボジイミド化合物を添加した場合には、カルボジイミド化合物を硬化剤として用いることなく、熱可塑性を維持した状態で、ポリエステルと被接着材料との分子鎖間における水素結合を介して接着強度が向上する。このため、ダイマー酸によって付与したポリエステル分子鎖の柔軟性を損なわずに更に接着強度を向上することができると共に、耐ガソリン性を向上することができる。

【0055】

また、本発明に係る封止材において、カルボジイミド化合物は、分子内の窒素原子上に置換基を有するので、窒素原子の置換基に由来する立体障害などにより、水素結合等の分子鎖間の相互作用を適度に制御可能である。これにより、ポリエステルとPPSなどの難接着材料との間の接着力を適度に制御することができると共に、耐水性を確保することができる。

【0056】

さらに、本発明に係る封止材においては、ガラス粒子の添加により加熱溶解したポリエステルの分子鎖の収縮を抑制できるので、封止材の冷却固化時における分子量分布の不均一化を抑制することができる。これにより、接着性及び耐ガソリン性がさらに向上する。

【実施例】

【0057】

次に、本発明の効果を明確にするために行った実施例により本発明を詳細に説明する。なお、本発明は、以下の実施例によって何ら限定されるものではない。

【0058】

<融点>

融点は、示差走査熱量計(DSC7、パーキンエルマージャパン社製)によって測定した。専用のアルミパンに試料を約5mg入れ、昇温速度20℃/分で25℃から200℃まで上げた後、降温速度20℃/分で25℃まで戻した。その後、再び昇温速度20℃/分で200℃まで上げた際の吸熱ピークを融点とした。

【0059】

<機械的軟化点>

機械的軟化点は、振り子型粘弾性試験機(DDV−OPA III、オリエンテック社製)によって測定した。予め、熱プレスにより200℃で加熱加圧し、厚み約120μmのフィルム状にした試料のポリエステル樹脂を所定の大きさに切断し、粘弾性試験機のヒートブロックに設置した。その状態で200℃まで加熱し、ヒートブロックに試料を溶融接着した。室温に戻した後、約6℃/分で昇温しながら対数減衰率の変化を測定した。試料表面が軟化し始めると、対数減衰率が0から上昇し始め、おおよそ2.0〜2.5で融解し対数減衰率は0に戻る。このときの、対数減衰率が0.2になった温度を機械的軟化点とした。

【0060】

<ガラス転移点>

ガラス転移点は、示差走査熱量計(DSC7、パーキンエルマージャパン社製)によって測定した。専用のアルミパンに試料を約5mg入れ、昇温速度20℃/分で25℃から200℃まで上げた後、降温速度20℃/分で25℃まで戻した。その後、再び昇温速度20℃/分で200℃まで上げた。室温から融点ピークまでの間に、ベースラインの変化として現れるガラス転移点が存在しないことを確認した。

【0061】

<重量平均分子量>

重量平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)を用いて測定した。溶媒としてクロロホルム(関東化学社製、試薬特級)を使用した。

カラム:GPC KF−806L(昭和電工社製)

流速:1mL/分

カラム温度:40℃

ポンプ:CCPS(東ソー社製)

検出器:波長可変UVモニタ(日立ハイテク社製)

また、重量平均分子量を算出するための検量線は、スタンダードポリスチレン(ジーエルサイエンス社製)を用いて作成した。試料は、樹脂(封止材)0.01gを秤量し、クロロホルムに溶解して総量12.5gにすることにより濃度0.08g/Lの樹脂(封止材)溶液を調製した。

【0062】

<耐水性評価>

耐水性は、試料を120℃で30分間加熱乾燥した際の重量と、当該封止材を水中に所定の日数浸漬した際の重量と、を測定して給水率を算出して評価した。重量は、電子天秤(BP110S、ザルトリウス社製)を用いて測定した。吸水率が1質量%以下の場合を○とし、1質量%を超えた場合を×とした。

【0063】

<接着性評価>

接着性は、デジタルフォースゲージ(DPS−20R、イマダ社製)を用いて測定した直径6mmの封止部の垂直剥離強度により評価した。封止材を封入した後に測定した垂直剥離強度(初期)、封止組成物を封入後のヒートショック負荷、又は高温高湿負荷後の垂直剥離強度を基に評価した。ヒートショック負荷は、氷水と85℃の温水に各5分浸漬することを1サイクルとし、計20サイクル行った。高温高湿負荷は、85℃、85%RHの槽に1週間放置した。以上の条件下で測定した垂直剥離強度の平均値が、80N以上の場合を◎とし、60Nから80Nの範囲の場合を○とし、60N以下の場合を×とした。

【0064】

<耐ガソリン性(耐薬品性評価)>

耐ガソリン性は、下記の試験により評価した。射出成型したPPS基板上に試料を置き、230℃に加熱したホットプレート上に置いて溶融接着させた。これを市販のレギュラーガソリンを入れたガラスシャーレ中に沈め、室温にて1時間又は4時間放置した。浸漬前後の外観を観察し、ポリエステル樹脂表面の割れや、PPS基板からのポリエステル樹脂の剥がれが発生していないかどうかを目視により評価した。割れや剥がれが発生した場合を×とし、1時間放置してもポリエステル樹脂表面に割れや剥がれがない場合を○とし、4時間放置してもポリエステル樹脂表面に割れや剥がれがない場合を◎とした。

【0065】

(実施例1)

ダイマー酸12.5mol%を含む共重合ポリエステル樹脂を合成して封止材(1)を調製した。封止材(1)は、融点が152℃であり、機械的軟化点が154℃であり、ガラス転移点が室温以下であり、重量平均分子量が82000であった。封止材(1)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0066】

(実施例2)

ダイマー酸の含有量を15mol%とした以外は実施例1と同様にして封止材(2)を調整した。封止材(2)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(2)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0067】

(実施例3)

実施例2と同様にして封止材(3)を調整した。封止材(3)は、融点が150℃であり、機械的軟化点が154℃であり、ガラス転移点が室温以下であり、重量平均分子量が86000であった。封止材(3)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0068】

(実施例4)

実施例2と同様にして封止材(4)を調整した。封止材(4)は、融点が155℃であり、機械的軟化点が159℃であり、ガラス転移点が室温以下であり、重量平均分子量が103000であった。封止材(4)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0069】

(実施例5)

カルボジイミド化合物(カルボジライト(登録商標)LA−1、日清紡ケミカル社製)を2質量%添加した以外は実施例2と同様にして封止材(5)を調整した。封止材(5)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(5)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0070】

(実施例6)

カルボジイミド化合物(カルボジライト(登録商標)LA−1、日清紡ケミカル社製)を4質量%添加した以外は実施例2と同様にして封止材(6)を調整した。封止材(6)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(6)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0071】

(実施例7)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を5質量%添加した以外は実施例2と同様にして封止材(7)を調整した。封止材(7)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(7)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0072】

(実施例8)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を10質量%添加した以外は実施例2と同様にして封止材(8)を調整した。封止材(8)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(8)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0073】

(実施例9)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を15質量%添加した以外は実施例2と同様にして封止材(9)を調整した。封止材(9)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(9)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0074】

(実施例10)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を20質量%添加した以外は実施例2と同様にして封止材(10)を調整した。封止材(10)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(10)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0075】

(実施例11)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を25質量%添加した以外は実施例2と同様にして封止材(11)を調整した。封止材(11)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(11)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0076】

(実施例12)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を30質量%添加した以外は実施例2と同様にして封止材(12)を調整した。封止材(12)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(12)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0077】

(実施例13)

ダイマー酸の含有量を17.5mol%とした以外は実施例1と同様にして封止材(13)を調整した。封止材(13)は、融点が151℃であり、機械的軟化点が155℃であり、ガラス転移点は室温以下であり、重量平均分子量は、93000であった。封止材(13)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0078】

(比較例1)

ダイマー酸28mol%を含むポリアミド樹脂を用いて封止材(14)を調製した。封止材(14)は、融点が144℃であり、機械的軟化点が155℃であり、ガラス転移点が室温以下であり、重量平均分子量が20000であった。封止材(14)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0079】

(比較例2)

ダイマー酸を含有しない共重合ポリエステル樹脂を合成して封止材(15)を調製した。封止材(15)は、融点が156℃であり、機械的軟化点が158℃であり、ガラス転移点が室温以下であり、重量平均分子量が80000であった。封止材(15)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0080】

(比較例3)

ダイマー酸10mol%を含む共重合ポリエステル樹脂を合成して封止材(16)を調製した。封止材(16)は、融点が153℃であり、機械的軟化点が156℃であり、ガラス転移点が室温以下であり、重量平均分子量が80000であった。封止材(16)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0081】

(比較例4)

ダイマー酸20mol%を含む共重合ポリエステル樹脂を合成して封止材(17)を調製した。封止材(17)は、融点が151℃であり、機械的軟化点が156℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(17)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0082】

【表1】

【0083】

表1から分かるように、実施例1〜実施例13においては、耐水性評価、接着性評価、及び耐ガソリン性評価(耐薬品性評価)がいずれも良好となる。特に、重量平均分子量が103000を超える実施例4、カルボジイミド化合物を含有する実施例5、6及びガラス粒子を含有する実施例7〜実施例12については、耐ガソリン性評価が良好となることが分かる。

【0084】

これに対して、比較例1においては、耐薬品性評価が良好となる一方で、耐水性評価及び高温高湿負荷後の接着性評価が不良となる。この結果から、親水性が高く、接着性に優れるポリアミドを主成分とした場合には、耐水性及び高温高湿負荷後の接着性が十分に得られないことが分かる。また、比較例2においては、耐水性評価が良好となる一方で、接着性評価が悪化した。この結果から、ポリエステルを主成分とし、ダイマー酸を含まない場合には、十分な接着性が得られず、耐ガソリン性も低下することが分かる。さらに、ポリエステルを主成分とし、ダイマー酸を含む比較例3及び比較例4であっても、ダイマー酸含有量が所定範囲外となる場合には、耐ガソリン性評価及び高温高湿負荷後の接着性評価が不良となる。

【0085】

また、表1に示すように、実施例1から実施例4においては、ポリエステルの重量平均分子量が82000以上であることから、室温にて1時間ガソリン中に浸漬させた場合においても封止材の外観にクラックが生じなかった。特に、実施例4に係る封止材においては、重量平均分子量が103000であることから、室温にて4時間ガソリン中に浸漬させてもクラックは発生しなかった。これに対して、比較例3に示すように、重量平均分子量が80000のポリエステルを用いた封止材においては、封止材の縁から膨潤して表面にクラックが生じた。これらの結果から、重量平均分子量が大きいポリエステルを用いることにより、耐ガソリン性が向上することが分かる。

【0086】

また、ダイマー酸の含有量が20mol%を超える場合には、耐ガソリン性が低下してクラックが発生した(比較例4)。さらに、ダイマー酸を含まない場合は、クラックは発生せず、耐ガソリン性は良好となったが、PPS基板との接着力が低下して封止材が外周縁部から剥離した(比較例2)。

【0087】

<電気絶縁性評価>

電気絶縁性は、実施例4、比較例1、及び比較例3の封止材を試料として、以下の試験により評価した。試料を挟んだ電極と1kΩの固定抵抗とを直列につなぎ、両端に電気泳動用電源(モデル3810、アナテック社製)にて500V印加して、1kΩの固定抵抗の両端の電位差をデジタルマルチメータ(R6552、アドバンテスト社製)により測定して電流値を算出した。印加電圧と電流値から計算した絶縁抵抗値によって電気絶縁性を評価した。

【0088】

図2A〜図2Cを参照して、実施例4(図2A参照)、比較例3(図2B参照)、及び比較例1(図2C参照)の封止材の温度変化と絶縁抵抗値と関係について説明する。なお、図2A〜図2Cにおいては、縦軸の左側に絶縁抵抗値を示し、縦軸の右側に温度を示し、横軸には経過時間を示している。また、図2A〜図2Cにおいては、試料に対して室温にて500Vを印加し、その後、約80度まで昇温してから、室温まで放冷した際の温度変化と絶縁抵抗値との間の関係を示している。

【0089】

図2A、図2Bに示すように、ポリエステル系の実施例4及び比較例3の封止材においては、室温にて電圧500V印加後、サンプルの温度を約80度まで昇温した際の絶縁抵抗値の低下は極僅かであり、終始100MΩ以上を保ち続けた。また、冷却過程においてもほぼ一定の範囲の絶縁抵抗値を維持した。

【0090】

一方、図2Cに示すように、ポリアミド系の比較例1の封止材においては、室温にて電圧500V印加時の絶縁抵抗値が約30MΩまで低下した。また、約80℃まで昇温した場合には絶縁抵抗値が1MΩ以下にまで低下し、冷却過程において温度の低下とともに絶縁抵抗値が増大した。これらの結果から、ポリエステル系の封止材は、ポリアミド系の封止材に対して温度の変化に対する絶縁抵抗値の変化が小さく、電気絶縁性が良好であることが分かる。

【0091】

(吸水性)

次に、図3を参照して、実施例4、比較例1、4及び市販のホットメルト接着剤(ヘンケル社製、マクロメルト(登録商標)#6880)の吸水率について説明する。なお、図3においては、縦軸に吸水率を示し、横軸に水中への浸漬日数を示している。

【0092】

図3に示すように、ポリエステル系の封止材においては、浸漬日数が増大しても吸水率がほぼ一定であった(実施例4、比較例4参照)。これに対し、ポリアミド系の比較例1及び市販品のホットメルト接着剤においては、浸漬日数5日の段階で既に吸水率が2.5%以上となり、浸漬日数とともに吸水率が更に増大した。これらの結果から、ポリエステルは、ポリアミドに対して吸水率が低く、耐水性に優れることが分かる。

【0093】

図4及び図5を参照して、本発明に係る封止材にカルボジイミド化合物を添加した場合の効果について詳細に説明する。図4は、実施例2、5及び6の封止材のカルボジイミド化合物の含有量と垂直引張強度との関係を示す図である。図4に示す例においては、実施例2については、5回測定した垂直引張強度の平均値を示し、実施例5、6の封止材については、7回測定した垂直引張強度の平均値を示し、実線で結んで示している。

【0094】

図4から分かるように、カルボジイミド化合物を含まない実施例2の封止材に対し、2質量%含有する実施例5の封止材は垂直引張強度が増大する。実施例5の封止材に対し、4質量%含有する実施例6の封止材は垂直引張強度が更に増大する。これらの結果から、カルボジイミド化合物の添加により、垂直引張強度が増大することが分かる。

【0095】

図5に、実施例5、6の封止材のガソリン浸漬試験の結果を示す。図5においては、実施例5、6の封止材を室温にてガソリン中に4時間浸漬した後の封止材の外観の写真を示している。図5に示すように、実施例5、6のいずれの封止材についても、クラック等の発生がないことが分かる。これらの結果から、カルボジイミド化合物の添加により耐ガソリン性が向上することが分かる。

【0096】

次に、図6及び図7を参照して、本発明に係る封止材にガラス粒子を添加した場合の効果について詳細に説明する。図6は、実施例2、及び実施例7〜実施例12の封止材の垂直引張強度を示す図である。図6においては、実施例2及び実施例7〜実施例12の封止材について、それぞれ垂直引張強度を測定し、各組成における封止材の垂直引張強度の測定値をプロットしている。また、各封止材の垂直引張強度の中点を実線で結んで示している。

【0097】

図6から分かるように、封止材にガラス粒子を未添加の場合に対して、ガラス粒子を5質量%から30質量%添加しても、垂直引張強度は低下しないことが分かる。

【0098】

図7に実施例7〜実施例12に係る封止材のガソリン浸漬試験の結果を示す。図7においては、図7に示した各封止材を室温にてガソリン中に4時間浸漬した後の封止材の外観の写真を示している。図7に示すように、実施例7〜実施例12のいずれの封止材についても、クラック等の発生がないことが分かる。

【産業上の利用可能性】

【0099】

本発明は、耐水性及び耐薬品性に優れると共に、難接着材料に対しても安定した接着性を有するという効果を有し、例えば、ホットメルト接着剤や車載用検出スイッチの端子部における封止材として好適に適用可能である。

【技術分野】

【0001】

本発明は、封止材に関し、例えば、車載用検出スイッチの端子部の封止に用いられる封止材に関する。

【背景技術】

【0002】

従来、自動車のドアやボンネットを固定するラッチ装置においては、ドアやボンネットの開閉状態を検出する車載用検出スイッチが用いられている。この車載用検出スイッチにおいては、その端子部に半田付けや溶接によってリード線が接続され、このリード線を介してドアやボンネットの開閉状態が出力信号として出力される。近年、車載用スイッチの端子部の接続に高い信頼性が求められていることから、溶接によって端子部とリード線とを接続するケースが増えている。

【0003】

溶接によって端子部とリード線とを接続する場合、短時間ではあるが端子部が高温になる。このため、車載用スイッチの端子部の成型用材料としては、熱による反りや歪みを避けるべく、液晶ポリマー(LCP:Liquid Crystal Polymer)、半芳香族ナイロン(PA6T、PA9T、PPA等)、ポリフェニレンサルファイド(PPS:Polyphenylene Sulfide)などの耐熱性材料が用いられている。

【0004】

一方、車載用検出スイッチにおいては、雨天時における自動車のドア又はボンネットの開閉時、自動車の洗車時、及び自動車の走行中の泥水の跳ね上げなどにより端子部に水分や洗剤が付着するおそれがある。このため、車載用検出スイッチの端子部においては、端子部とリード線との接続部を封止して絶縁保護する絶縁性の封止材が用いられている。

【0005】

車載用検出スイッチの端子部の封止材としては、共重合ポリエステルと、この共重合ポリエステルを硬化させる硬化剤とからなる弾性接着剤や(例えば、特許文献1参照)、多塩基酸成分と、多価アルコール成分とを重縮合した飽和ポリエステルからなるホットメルト接着剤(例えば、特許文献2参照)が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−51965号公報

【特許文献2】特開平6−57230号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、車載用検出スイッチの端子部の封止材においては、封止材と端子部に用いられる成型用材料との間での接着性が良好であり、電気絶縁性に優れることが必要とされる。一般に端子部の成型用材料としては、安価で吸水率が低く電気絶縁性に優れるPPSが用いられている。

【0008】

しかしながら、特許文献1記載の弾性接着剤及び特許文献2に記載ホットメルト接着剤においては、共にポリエステルを主成分とするため、離型性が強い難接着材料であるPPSとの間で十分な接着性が得られない。さらに、車載用検出スイッチの端子部においては、水分や、洗剤及びガソリンなどが付着する可能性があるため、耐水性及び耐薬品性に優れることも必要とされる。

【0009】

本発明は、かかる点に鑑みてなされたものであり、耐水性及び耐薬品性に優れると共に、難接着材料に対しても良好な接着性を有する封止材を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の封止材は、示差走査熱量測定により測定した融点が少なくとも150℃のポリエステルを含有する封止材であって、前記ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含む2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を含有するアルコール成分と、を含有することを特徴とする。

【0011】

この構成によれば、ポリエステルがダイマー酸成分を含むことから、ポリエステルの分子鎖に適度な柔軟性が付与されるので、加熱溶融及び冷却固化に伴う体積変化に伴う応力や歪みを吸収することができ、難接着材料に対する接着性及び耐ヒートショック性が向上する。また、ダイマー酸成分を所定の範囲とすることにより、ポリエステルの分子鎖の柔軟性が適度に制御されるので、耐水性及び耐薬品性が向上する。さらに、ポリエステルが所定の融点を有することから、例えば、直射日光などで高温となるボンネットのラッチ装置における車載用検出スイッチの封止材としても使用することが可能になる。

【0012】

本発明の封止材においては、前記ポリエステルの重量平均分子量が、82000以上であることが好ましい。この構成により、ポリエステルの分子鎖が長くなるので、分子鎖同士の絡まり具合が大きくなる。これにより、ポリエステルの有機溶媒に対する溶解性が低下し、ポリエステルに吸収される薬品が減少するので、耐薬品性が向上する。

【0013】

本発明の封止材においては、カルボジイミド化合物を含有することが好ましい。この構成により、ポリエステルの分子鎖が、カルボジイミド化合物を介して被接着材料の分子鎖と相互作用するので、被接着体との間の接着性が向上する。

【0014】

本発明の封止材においては、前記カルボジイミド化合物の含有量が2質量%〜4質量%であることが好ましい。

【0015】

本発明の封止材においては、ガラス粒子を含有することが好ましい。この構成により、加熱溶融したポリエステルの分子鎖が、ガラス粒子の表面に吸着されるので、冷却過程におけるポリエステル分子の移動を抑制することができる。これにより、封止材中におけるポリエステルの分子量分布が偏在化することを防止できるので、接着性及び耐薬品性を更に向上することができる。

【0016】

本発明の封止材においては、前記ガラス粒子の含有量が、5質量%〜30質量%であることが好ましい。

【0017】

本発明の封止材においては、前記ガラス粒子の平均粒子径が、1μm〜10μmであることが好ましい。ガラス粒子の平均粒径が1μm以上であることにより、樹脂との均一分散性が良好となると共に、混錬時の安全性が向上する。また、ガラス粒子の平均粒径が10μm以下であることにより成形時の表面平滑性に優れる。

【発明の効果】

【0018】

本発明によれば、耐水性及び耐薬品性に優れると共に、難接着材料に対しても良好な接着性を有する封止材を提供することができる。

【図面の簡単な説明】

【0019】

【図1】カルボジイミド化合物を含有する封止材の概念図である。

【図2A】実施例4に係る封止材の絶縁抵抗と温度との関係を示す図である。

【図2B】比較例3に係る封止材の絶縁抵抗と温度との関係を示す図である。

【図2C】比較例1に係る封止材の絶縁抵抗と温度との関係を示す図である。

【図3】実施例4、及び比較例1、4に係る封止材の吸水率と浸漬日数との関係を示す図である。

【図4】実施例2、5、6に係る封止材におけるカルボジイミド化合物の含有量と垂直引張強度との関係を示す図である。

【図5】実施例5、6に係る封止材のガソリン浸漬試験の結果を示す写真である。

【図6】実施例2、7〜12に係る封止材におけるガラス粒子の含有量と垂直引張強度との関係を示す図である。

【図7】実施例7〜12に係る封止材のガラス浸漬試験の結果を示す写真である。

【発明を実施するための形態】

【0020】

一般に、電子部品の接着剤としては、被接着材料上に硬化剤を含む液状の塗料を塗布した後、加熱又は紫外線照射による硬化によって被接着材料を接着する弾性接着剤や、加熱溶融状態で被接着材に封入した後、冷却固化により被接着材料を接着するホットメルト接着剤などが用いられている。

【0021】

弾性接着剤は、液状の塗料を被接着剤上に塗布するので、弾性接着剤と被接着材料との間の接着強度が良好となる。また、弾性接着剤においては、硬化剤により主成分の分子鎖間に架橋結合が形成されるので、耐水性及び耐薬品性が良好となる。しかしながら、弾性接着剤は、硬化反応に時間を要するので、生産性が低下する問題がある。また、弾性接着剤は、原材料が高価であり生産コストが増大する問題がある。

【0022】

一方、ホットメルト接着剤は、原料費が安価であり、加熱溶融及び冷却固化により化学反応を伴わずにホットメルト接着剤と被接着材料とを接着できるので、生産性が良好となり、生産コストを低減できる。また、ポリアミドを主成分とするホットメルト接着剤は、主鎖中に水素結合性のイミノ基(=NH)を数多く含むので、イミノ基と被接着材料との間の水素結合により接着性が向上となる。しかしながら、ポリアミドを主成分とするホットメルト接着剤は、水素結合性のイミノ基を有することから、耐水性及び耐薬品性が悪化すると共に、吸湿時及び高温時の電気絶縁性の劣化する問題、並びに銀メッキのマイグレーションが生じる問題がある。

【0023】

本発明者は、ホットメルト接着剤の主成分として用いられるポリエステルの分子構造に着目した。ポリエステルは、主鎖中に水素結合性の官能基(−OH、−NH、−SHなど)を持たないことから耐水性に優れ、温度変化に対して絶縁抵抗値の変化が小さい。一方で、ポリエステルは、主鎖中に上記水素結合性の官能基を持たないことから、難接着性材料であるPPSとの間において十分な接着性が得られない問題がある。また、ポリエステルは、分子鎖中にエステル結合(−COO−)を有することから、ヒートショック試験や、高温高湿負荷試験において、加水分解反応が進行して接着強度が低下する問題がある。

【0024】

本発明者は、長鎖脂肪酸であるダイマー酸成分を含有するポリエステルを用いることにより、ホットメルト型の封止材において、難接着材料であるPPSに対しても十分な接着性が得られることを見出した。また、本発明者らは、ダイマー酸成分の含有量を所定の範囲とすることにより、封止材の耐水性及びガソリンなどに対する耐薬品性が向上することを見出し、本発明を完成させるに至った。

【0025】

以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。

本発明に係る封止材は、示差走査熱量測定により測定した融点が少なくとも150℃であるポリエステルを含有する封止材であって、ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含む2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を有するアルコール成分と、を含有する。

【0026】

(ポリエステル)

本発明に係る封止材に用いられるポリエステルは、ダイマー酸成分を含み2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を有するアルコール成分と、を共重合(重縮合)して得られる。本発明に係る封止材においては、ポリエステルが、長鎖脂肪酸であり高分子量のダイマー酸成分を含有することから、ポリエステルの分子鎖に適度な柔軟性が付与される。これにより、加熱溶融状態で封入した封止材が冷却固化した際に生じる体積減少に伴う応力や歪みが吸収されるので、封止材と被接着材料(PPS)との間の接着強度が向上すると共に、機械的強度(破壊強度)が向上する。また、ポリエステル分子鎖に柔軟性が付与されるので、急激な温度変化(ヒートショック)による熱膨張及び熱収縮に起因する接着界面の応力を緩和することが可能となり、接着強度の劣化の抑制及び機械的強度の向上を実現できる。

【0027】

本発明においては、示差走査熱量測定(DSC:Differential Scanning Calorimetry)による融点が、少なくとも150℃のポリエステルを用いる。これにより、ポリエステルの分子間相互作用が強くなり、分子がほぐれにくくなるので、封止材の耐薬品性及び耐加水分解性がさらに向上する。また、封止材とした場合に、例えば、ボンネットのように高温になる部位にも使用可能となる。

【0028】

本発明に係る封止材において、ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含有する。ダイマー酸成分の含有量を12.5mol%以上とすることで、ポリエステルの分子鎖の柔軟性が向上して封止材とした場合の初期の接着強度、耐ヒートショック性、高温高湿負荷耐性が向上する。また、ダイマー酸成分の含有量を17.5mol%以下とすることで、ポリエステルの柔軟性が適度に制御され封止材とした場合の凝集破壊を抑制できる。

【0029】

ダイマー酸成分としては、炭素数18以上の不飽和脂肪酸の2量化物を主成分として用いる。なお、ダイマー酸成分としては、副生成物(及び残渣)としてのトリマー酸やモノマー酸を含むものであってもよい。ダイマー酸成分としては、市販のエンポール1008(EMPOL 1008(登録商標)、コグニスジャパン社製)などを用いることができる。

【0030】

本発明に係る封止材においては、上記ポリエステルを含有することにより、ポリアミドを主成分として用いる場合より耐水性及び絶縁信頼性が良好となり、ポリオレフィンを主成分として用いる場合より接着性及び耐熱性が良好となる。

【0031】

本発明においては、ポリエステルの重量平均分子量が、82000以上であることが好ましく、103000以上であることがより好ましい。ポリエステルの重量平均分子量が増大するにつれて、ポリエステルの分子鎖が長くなるので、分子鎖同士の絡まり具合が大きくなる。これにより、ポリエステルの分子鎖間が密となるので、ポリエステルの有機溶媒に対する溶解性が低下して耐薬品性(耐ガソリン性)が向上する。さらに、分子鎖の絡まり具合が大きくなるにつれて、封止材がガソリンを吸収して膨張した場合においても分子鎖の絡まりにより、応力が吸収されるのでクラックが抑制されると考えられる。

【0032】

また、本発明においては、滴定法により測定した水酸基価が40以下のポリエステルを用いることが好ましい。ポリエステルの水酸基価は、原材料の未反応末端の量に応じた値となる。このため、ポリエステルの水酸基価を40以下とすることにより、ポリエステル中の耐ガソリン性に劣る(ガソリンで膨潤し易い)低分子量成分が少なくなるので、封止材とした場合の耐ガソリン性が向上する。また、ポリエステルの水酸化基が40以下であることにより、水素結合性官能基が減少して封止材とした場合の耐水性が向上する。

【0033】

また、ポリエステルとしては、3官能以上のカルボン酸及び3官能以上のアルコールを含まず、かつ水酸基価を40以下とすることで、後述するカルボジイミド化合物(カルボジイミド樹脂)を添加した場合であっても、重合反応を起こしても架橋物は作らず(硬化はせず)、熱可塑性の状態を維持できる。

【0034】

ポリエステルとしては、ガラス転移点が室温以下であることが望ましい。ガラス転移点が室温以下であれば、冷却固化時の体積減少に起因する歪みも、経時的に緩和することが期待できる。

【0035】

ポリエステルとしては、振り子型粘弾性試験機(DDV-OPA III オリエンテック社製)にて測定した機械的軟化点が、150℃以上であることが好ましい。機械的軟化点が150℃以上であれば、封止材の使用環境下において、安定して封止材を取り扱うことができる。

【0036】

本発明に係る封止材に用いられるポリエステルは、ダイマー酸成分を含み少なくとも2つのカルボキシル基を有する二塩基酸類と、少なくとも2つの水酸基を有するグリコール類と、を共重合(重縮合)させて合成される。ポリエステルの合成法としては、従来公知の方法を用いることができる。

【0037】

ポリエステルの合成に用いられる二塩基酸としては、所定の融点を有するポリエステルを合成できる二塩基酸であれば特に限定されないが、テレフタル酸、イソフタル酸、オルソフタル酸、アジピン酸、セバシン酸、アゼライン酸、ヘキサヒドロテレフタル酸、マロン酸、コハク酸、ピメリン酸、スペリン酸、ジフセン酸、2,6−ナフタレンジカルボン酸、シュウ酸、イタコン酸、フマル酸、マレイン酸、ドデカン二酸、アイコサン二酸、1,4−シクロヘキサンジカルボン酸、無水フタル酸、1,3−シクロヘキサンジカルボン酸、芳香族多価カルボン酸(トリメリット酸、トリメシン酸、ピロメリット酸)1,18−オクタデカンジカルボン酸、1,16−ヘキサデカンジカルボン酸、4,4’−ジカルボキシビフェニル、5−ナトリウムスルホイソフタル酸、ウンデカン二酸、メサコン酸、シトラコン酸、1,2−シクロヘキサンジカルボン酸、2,5−ノルボルネンジカルボン酸、テトラヒドロフタル酸などが挙げられる。

【0038】

ポリエステルの合成に用いられるグリコール類としては、所定の融点を有するポリエステルを合成できるグリコール類であれば特に限定されないが、エチレングリコール、1,4−ブタンジオール、ヘキサメチレングリコール、トリエチレングリコール、1,4−ビスオキシエトキシベンゼン、ビスフェノールA、プロピレングリコール、ジエチレングリコール、ジプロピレングリコール、1,3−ブチレングリコール、2,3−ブチレングリコール、1,6−ヘキサンジオール、2−エチル−1,3−ヘキサンジオール、2,2,4−トリメチル−1,3−ペンタンジオール、ネオペンチルグリコール、トリメチロールエタン、トリメチロールプロパン、グリセリン、ペンタエリスリトール、ポリテトラメチレングリコール、ポリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、ビスフェノールAのエチレンオキサイド付加物、ビスフェノールSのエチレンオキサイド付加物、1,4−シクロヘキサンジメタノール、スピログリコール、1,8−オクタンジオール、1,9−ノナンジオール、2−ブチル−2−エチル−1,3−プロパンジオール、1,3−シクロヘキサンジメタノール、ポリプロピレングリコール、1,2−ブタンジオール、1,10−デカンジオール等が挙げられる。

【0039】

(添加物)

本発明に係る封止材においては、封止材に所定の添加物を添加することにより、加熱溶融した封止材の冷却過程におけるポリエステルの分子鎖の流動性を制御することが可能となり、封止材の接着性、及び耐ガソリン性がさらに向上する。本発明に係る封止材に用いられる添加物としては、カルボジイミド化合物、ガラス粒子などが挙げられる。

【0040】

(カルボジイミド化合物)

一般的にカルボジイミド化合物は、ポリエステルの加水分解によって生じる水酸基及びカルボキシル基と反応性を有することから、ポリエステルの加水分解に伴う機械的性能を抑制する安定剤(改質剤)として用いられている。本発明においては、封止材にカルボジイミド化合物を添加することにより、ポリエステルと被接着材料となる難接着材料との間での接着性が向上すると共に、封止材の耐ガソリン性が向上する。

【0041】

図1にカルボジイミド化合物を添加した封止材の概念図を示す。なお、図1においては、難接着材料の一例として、PPSを用いる例について示している。図1に示すように、本発明に係る封止材においては、カルボジイミド化合物を添加することにより、ポリエステルの水酸基と、カルボジイミド化合物のカルボジイミド基と、が結合して水素結合性官能基であるアミノ基(−NRH)が生じる。このように、アミノ基を介してポリエステル分子鎖とPPSの分子鎖との間に水素結合が形成されるので、封止材とPPSとの間の接着性が向上すると共に、撥油性が発現して耐ガソリン性が向上すると考えられる。

【0042】

カルボジイミド化合物の含有量としては、封止材に対して2質量%〜4質量%の範囲であることが好ましい。カルボジイミド化合物の含有量が2質量%以上であれば、封止材と被接着材料との間の水素結合によって接着性が向上する。また、カルボジイミド化合物はポリエステルに比べて高価なのでの含有量が4質量%以下であれば、コストの観点から好ましい。

【0043】

本発明に係る封止材において、カルボジイミド化合物は、分子量がポリエステルより大幅に小さいので、封止材の加熱溶融時に潤滑性が向上して流動性が向上する。

【0044】

カルボジイミド化合物としては、分子内にカルボジイミド基(−N=C=N−)を含むものであれば特に限定されず、主鎖が脂肪族の脂肪族カルボジイミド化合物、主鎖が脂環族の脂環族カルボジイミド化合物、主鎖が芳香族の芳香族カルボジイミド化合物のいずれも使用できる。カルボジイミド化合物は、単独で用いてもよく、また二種以上組み合わせて用いてもよい。また、カルボジイミド化合物としては、市販のカルボジイミド樹脂(カルボジライト(登録商標)LA−1、日清紡ケミカル社製)を用いることもできる。

【0045】

(ガラス粒子)

本発明においては、ポリエステルにガラス粒子を添加することにより接着性が向上する。ガラス粒子としては、PPSとの間の接着性を劣化させないものであれば特に限定されず、各種形状、各種材質のガラス粒子を用いることができる。

【0046】

ガラス粒子の含有量としては、封止材に対して5質量%から30質量%の範囲であることが好ましい。ガラス粒子の含有量が5質量%以上であれば、封止材の耐ガソリン性が向上する。また、ガラス粒子の含有量が30質量%以下であれば、垂直引張強度が劣化しない。ガラス粒子の含有量としては、溶融成型時の流動性からは5質量%〜15質量%であることがより好ましい。

【0047】

ガラス粒子の形状としては、被接着材料との接着強度を劣化させないものであれば、特に限定されないが、球状ガラス粒子などの平面視におけるアスペクト比が小さい形状であることが好ましく、真球に近いものがより好ましい。なお、アスペクト比が高い粒子、例えば、鱗片状の形態を有する六方晶系窒化ボロンを入れると封止材内部に異方性が発生してガソリン浸漬時の膨潤による歪が偏在化・集中してクラックが発生する。ガラス粒子としては、例えば、球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を用いることが可能である。

【0048】

ガラス粒子の平均粒子径は、1μm〜10μmが好ましく、3μm〜5μmがより好ましい。ガラス粒子の平均粒子径が1μm以上であることにより、封止材に対してガラス粒子を10%以上含有させることが可能となると共に、ポリエステル中にガラス粒子を均一に分散させることができる。また、混錬時の安全性が向上すると共に、加熱溶融した樹脂組成物の粘性を下げるための温度が比較的低温となるため、設備の大型化を避けることが可能となる。また、ガラス粒子の平均粒子径が10μm以下であることにより、微小空間への封止材の充填が容易となると共に、成形時の表面平滑性が良好となる。

【0049】

また、ガラス粒子としては、無孔質性、かつ非晶質性の真球状であることが好ましい。ガラス粒子が無孔質であることから、機械的強度に優れ、非晶質であることから安全であり、真球状であることから配合したホットメルト接着剤の溶融加熱時の流動性に優れる。

【0050】

本発明において、ガラス粒子を添加した場合の耐ガソリン性の向上は封止材中のポリエステル分子鎖とガラス粒子との間の相互作用によるものと推測される。高分子であるポリエステルは、一定の分子量分布を有するので、溶融(液体)状態から冷却される際に、相対的に分子量の小さい分子は固化しにくく、相対的に分子量の大きい分子が冷却過程において収縮して丸まる際に押し出される。このため、封止材中におけるポリエステルの分子量分布が偏在して不均一となり、相対的に分子量が大きい領域においては、ポリエステルの有機溶媒への溶解性が悪くなるので、ガソリンなどの薬品を吸収しにくくなる。一方、相対的に分子量が小さい領域においては、ポリエステルの有機溶媒への溶解性が良くなるので、ガソリンなどの薬品を吸収しやすくなり、耐ガソリン性が低下すると考えられる。

【0051】

これに対して、ガラス粒子を添加した場合には、加熱溶融した封止材中において、ポリエステルの分子鎖がガラス表面に吸着され分子鎖の収縮による丸まり(分子鎖の動き)と、それに伴う比較的分子量の小さい分子の偏在化を抑制できる。これにより、封止材中における分子量分布を均一化することができ、封止材中の内部応力や歪みの発生を抑制することが可能となり、分子鎖が疎となる領域が形成されることを抑制できるので、耐ガソリン性が向上する。

【0052】

このように、本発明に係る封止材においては、2つのカルボキシル基を有するダイマー酸を含む二塩基酸成分と、少なくとも2つの水酸基を有するアルコール成分とを含有するポリエステルを含むことから、封止材におけるポリエステルの分子鎖に柔軟性を付与することが可能となる。これにより、加熱溶融状態での封入対象物への充填が容易になると共に、冷却固化に伴う封止材の体積増減に伴う内部応力や歪みの影響を低減することができるので、耐ヒートショック性が向上すると共に、接着性が良好となる。また、本発明に係る封止材において、ポリエステルは、水素結合性の官能基を含まないことから、耐水性が向上すると共に、耐ガソリン性が向上する。

【0053】

特に、本発明に係る封止材においては、弾性接着剤に用いられるポリエステルに対して相対的に分子量が大きいポリエステルを用いことにより、硬化剤を必要とすることなく加熱溶融及び冷却固化によって被接着物を封止することができる。このように、硬化反応を行うことなく被接着物を封止できるので、3つ以上のカルボキシル基を有するカルボン酸成分を用いる必要がない。このため、被接着物を安価かつ容易に封止することが可能となる。

【0054】

さらに、本発明に係る封止材において、カルボジイミド化合物を添加した場合には、カルボジイミド化合物を硬化剤として用いることなく、熱可塑性を維持した状態で、ポリエステルと被接着材料との分子鎖間における水素結合を介して接着強度が向上する。このため、ダイマー酸によって付与したポリエステル分子鎖の柔軟性を損なわずに更に接着強度を向上することができると共に、耐ガソリン性を向上することができる。

【0055】

また、本発明に係る封止材において、カルボジイミド化合物は、分子内の窒素原子上に置換基を有するので、窒素原子の置換基に由来する立体障害などにより、水素結合等の分子鎖間の相互作用を適度に制御可能である。これにより、ポリエステルとPPSなどの難接着材料との間の接着力を適度に制御することができると共に、耐水性を確保することができる。

【0056】

さらに、本発明に係る封止材においては、ガラス粒子の添加により加熱溶解したポリエステルの分子鎖の収縮を抑制できるので、封止材の冷却固化時における分子量分布の不均一化を抑制することができる。これにより、接着性及び耐ガソリン性がさらに向上する。

【実施例】

【0057】

次に、本発明の効果を明確にするために行った実施例により本発明を詳細に説明する。なお、本発明は、以下の実施例によって何ら限定されるものではない。

【0058】

<融点>

融点は、示差走査熱量計(DSC7、パーキンエルマージャパン社製)によって測定した。専用のアルミパンに試料を約5mg入れ、昇温速度20℃/分で25℃から200℃まで上げた後、降温速度20℃/分で25℃まで戻した。その後、再び昇温速度20℃/分で200℃まで上げた際の吸熱ピークを融点とした。

【0059】

<機械的軟化点>

機械的軟化点は、振り子型粘弾性試験機(DDV−OPA III、オリエンテック社製)によって測定した。予め、熱プレスにより200℃で加熱加圧し、厚み約120μmのフィルム状にした試料のポリエステル樹脂を所定の大きさに切断し、粘弾性試験機のヒートブロックに設置した。その状態で200℃まで加熱し、ヒートブロックに試料を溶融接着した。室温に戻した後、約6℃/分で昇温しながら対数減衰率の変化を測定した。試料表面が軟化し始めると、対数減衰率が0から上昇し始め、おおよそ2.0〜2.5で融解し対数減衰率は0に戻る。このときの、対数減衰率が0.2になった温度を機械的軟化点とした。

【0060】

<ガラス転移点>

ガラス転移点は、示差走査熱量計(DSC7、パーキンエルマージャパン社製)によって測定した。専用のアルミパンに試料を約5mg入れ、昇温速度20℃/分で25℃から200℃まで上げた後、降温速度20℃/分で25℃まで戻した。その後、再び昇温速度20℃/分で200℃まで上げた。室温から融点ピークまでの間に、ベースラインの変化として現れるガラス転移点が存在しないことを確認した。

【0061】

<重量平均分子量>

重量平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)を用いて測定した。溶媒としてクロロホルム(関東化学社製、試薬特級)を使用した。

カラム:GPC KF−806L(昭和電工社製)

流速:1mL/分

カラム温度:40℃

ポンプ:CCPS(東ソー社製)

検出器:波長可変UVモニタ(日立ハイテク社製)

また、重量平均分子量を算出するための検量線は、スタンダードポリスチレン(ジーエルサイエンス社製)を用いて作成した。試料は、樹脂(封止材)0.01gを秤量し、クロロホルムに溶解して総量12.5gにすることにより濃度0.08g/Lの樹脂(封止材)溶液を調製した。

【0062】

<耐水性評価>

耐水性は、試料を120℃で30分間加熱乾燥した際の重量と、当該封止材を水中に所定の日数浸漬した際の重量と、を測定して給水率を算出して評価した。重量は、電子天秤(BP110S、ザルトリウス社製)を用いて測定した。吸水率が1質量%以下の場合を○とし、1質量%を超えた場合を×とした。

【0063】

<接着性評価>

接着性は、デジタルフォースゲージ(DPS−20R、イマダ社製)を用いて測定した直径6mmの封止部の垂直剥離強度により評価した。封止材を封入した後に測定した垂直剥離強度(初期)、封止組成物を封入後のヒートショック負荷、又は高温高湿負荷後の垂直剥離強度を基に評価した。ヒートショック負荷は、氷水と85℃の温水に各5分浸漬することを1サイクルとし、計20サイクル行った。高温高湿負荷は、85℃、85%RHの槽に1週間放置した。以上の条件下で測定した垂直剥離強度の平均値が、80N以上の場合を◎とし、60Nから80Nの範囲の場合を○とし、60N以下の場合を×とした。

【0064】

<耐ガソリン性(耐薬品性評価)>

耐ガソリン性は、下記の試験により評価した。射出成型したPPS基板上に試料を置き、230℃に加熱したホットプレート上に置いて溶融接着させた。これを市販のレギュラーガソリンを入れたガラスシャーレ中に沈め、室温にて1時間又は4時間放置した。浸漬前後の外観を観察し、ポリエステル樹脂表面の割れや、PPS基板からのポリエステル樹脂の剥がれが発生していないかどうかを目視により評価した。割れや剥がれが発生した場合を×とし、1時間放置してもポリエステル樹脂表面に割れや剥がれがない場合を○とし、4時間放置してもポリエステル樹脂表面に割れや剥がれがない場合を◎とした。

【0065】

(実施例1)

ダイマー酸12.5mol%を含む共重合ポリエステル樹脂を合成して封止材(1)を調製した。封止材(1)は、融点が152℃であり、機械的軟化点が154℃であり、ガラス転移点が室温以下であり、重量平均分子量が82000であった。封止材(1)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0066】

(実施例2)

ダイマー酸の含有量を15mol%とした以外は実施例1と同様にして封止材(2)を調整した。封止材(2)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(2)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0067】

(実施例3)

実施例2と同様にして封止材(3)を調整した。封止材(3)は、融点が150℃であり、機械的軟化点が154℃であり、ガラス転移点が室温以下であり、重量平均分子量が86000であった。封止材(3)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0068】

(実施例4)

実施例2と同様にして封止材(4)を調整した。封止材(4)は、融点が155℃であり、機械的軟化点が159℃であり、ガラス転移点が室温以下であり、重量平均分子量が103000であった。封止材(4)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0069】

(実施例5)

カルボジイミド化合物(カルボジライト(登録商標)LA−1、日清紡ケミカル社製)を2質量%添加した以外は実施例2と同様にして封止材(5)を調整した。封止材(5)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(5)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0070】

(実施例6)

カルボジイミド化合物(カルボジライト(登録商標)LA−1、日清紡ケミカル社製)を4質量%添加した以外は実施例2と同様にして封止材(6)を調整した。封止材(6)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(6)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0071】

(実施例7)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を5質量%添加した以外は実施例2と同様にして封止材(7)を調整した。封止材(7)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(7)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0072】

(実施例8)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を10質量%添加した以外は実施例2と同様にして封止材(8)を調整した。封止材(8)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(8)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0073】

(実施例9)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を15質量%添加した以外は実施例2と同様にして封止材(9)を調整した。封止材(9)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(9)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0074】

(実施例10)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を20質量%添加した以外は実施例2と同様にして封止材(10)を調整した。封止材(10)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(10)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0075】

(実施例11)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を25質量%添加した以外は実施例2と同様にして封止材(11)を調整した。封止材(11)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(11)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0076】

(実施例12)

球状ガラス粒子(サンスフェア(登録商標)NP−30、AGCエスアイテック社製)を30質量%添加した以外は実施例2と同様にして封止材(12)を調整した。封止材(12)は、融点が150℃であり、機械的軟化点が153℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(12)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0077】

(実施例13)

ダイマー酸の含有量を17.5mol%とした以外は実施例1と同様にして封止材(13)を調整した。封止材(13)は、融点が151℃であり、機械的軟化点が155℃であり、ガラス転移点は室温以下であり、重量平均分子量は、93000であった。封止材(13)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0078】

(比較例1)

ダイマー酸28mol%を含むポリアミド樹脂を用いて封止材(14)を調製した。封止材(14)は、融点が144℃であり、機械的軟化点が155℃であり、ガラス転移点が室温以下であり、重量平均分子量が20000であった。封止材(14)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0079】

(比較例2)

ダイマー酸を含有しない共重合ポリエステル樹脂を合成して封止材(15)を調製した。封止材(15)は、融点が156℃であり、機械的軟化点が158℃であり、ガラス転移点が室温以下であり、重量平均分子量が80000であった。封止材(15)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0080】

(比較例3)

ダイマー酸10mol%を含む共重合ポリエステル樹脂を合成して封止材(16)を調製した。封止材(16)は、融点が153℃であり、機械的軟化点が156℃であり、ガラス転移点が室温以下であり、重量平均分子量が80000であった。封止材(16)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0081】

(比較例4)

ダイマー酸20mol%を含む共重合ポリエステル樹脂を合成して封止材(17)を調製した。封止材(17)は、融点が151℃であり、機械的軟化点が156℃であり、ガラス転移点が室温以下であり、重量平均分子量が84000であった。封止材(17)の耐水性評価、接着性評価、耐ガソリン性評価の結果を下記表1に示す。

【0082】

【表1】

【0083】

表1から分かるように、実施例1〜実施例13においては、耐水性評価、接着性評価、及び耐ガソリン性評価(耐薬品性評価)がいずれも良好となる。特に、重量平均分子量が103000を超える実施例4、カルボジイミド化合物を含有する実施例5、6及びガラス粒子を含有する実施例7〜実施例12については、耐ガソリン性評価が良好となることが分かる。

【0084】

これに対して、比較例1においては、耐薬品性評価が良好となる一方で、耐水性評価及び高温高湿負荷後の接着性評価が不良となる。この結果から、親水性が高く、接着性に優れるポリアミドを主成分とした場合には、耐水性及び高温高湿負荷後の接着性が十分に得られないことが分かる。また、比較例2においては、耐水性評価が良好となる一方で、接着性評価が悪化した。この結果から、ポリエステルを主成分とし、ダイマー酸を含まない場合には、十分な接着性が得られず、耐ガソリン性も低下することが分かる。さらに、ポリエステルを主成分とし、ダイマー酸を含む比較例3及び比較例4であっても、ダイマー酸含有量が所定範囲外となる場合には、耐ガソリン性評価及び高温高湿負荷後の接着性評価が不良となる。

【0085】

また、表1に示すように、実施例1から実施例4においては、ポリエステルの重量平均分子量が82000以上であることから、室温にて1時間ガソリン中に浸漬させた場合においても封止材の外観にクラックが生じなかった。特に、実施例4に係る封止材においては、重量平均分子量が103000であることから、室温にて4時間ガソリン中に浸漬させてもクラックは発生しなかった。これに対して、比較例3に示すように、重量平均分子量が80000のポリエステルを用いた封止材においては、封止材の縁から膨潤して表面にクラックが生じた。これらの結果から、重量平均分子量が大きいポリエステルを用いることにより、耐ガソリン性が向上することが分かる。

【0086】

また、ダイマー酸の含有量が20mol%を超える場合には、耐ガソリン性が低下してクラックが発生した(比較例4)。さらに、ダイマー酸を含まない場合は、クラックは発生せず、耐ガソリン性は良好となったが、PPS基板との接着力が低下して封止材が外周縁部から剥離した(比較例2)。

【0087】

<電気絶縁性評価>

電気絶縁性は、実施例4、比較例1、及び比較例3の封止材を試料として、以下の試験により評価した。試料を挟んだ電極と1kΩの固定抵抗とを直列につなぎ、両端に電気泳動用電源(モデル3810、アナテック社製)にて500V印加して、1kΩの固定抵抗の両端の電位差をデジタルマルチメータ(R6552、アドバンテスト社製)により測定して電流値を算出した。印加電圧と電流値から計算した絶縁抵抗値によって電気絶縁性を評価した。

【0088】

図2A〜図2Cを参照して、実施例4(図2A参照)、比較例3(図2B参照)、及び比較例1(図2C参照)の封止材の温度変化と絶縁抵抗値と関係について説明する。なお、図2A〜図2Cにおいては、縦軸の左側に絶縁抵抗値を示し、縦軸の右側に温度を示し、横軸には経過時間を示している。また、図2A〜図2Cにおいては、試料に対して室温にて500Vを印加し、その後、約80度まで昇温してから、室温まで放冷した際の温度変化と絶縁抵抗値との間の関係を示している。

【0089】

図2A、図2Bに示すように、ポリエステル系の実施例4及び比較例3の封止材においては、室温にて電圧500V印加後、サンプルの温度を約80度まで昇温した際の絶縁抵抗値の低下は極僅かであり、終始100MΩ以上を保ち続けた。また、冷却過程においてもほぼ一定の範囲の絶縁抵抗値を維持した。

【0090】

一方、図2Cに示すように、ポリアミド系の比較例1の封止材においては、室温にて電圧500V印加時の絶縁抵抗値が約30MΩまで低下した。また、約80℃まで昇温した場合には絶縁抵抗値が1MΩ以下にまで低下し、冷却過程において温度の低下とともに絶縁抵抗値が増大した。これらの結果から、ポリエステル系の封止材は、ポリアミド系の封止材に対して温度の変化に対する絶縁抵抗値の変化が小さく、電気絶縁性が良好であることが分かる。

【0091】

(吸水性)

次に、図3を参照して、実施例4、比較例1、4及び市販のホットメルト接着剤(ヘンケル社製、マクロメルト(登録商標)#6880)の吸水率について説明する。なお、図3においては、縦軸に吸水率を示し、横軸に水中への浸漬日数を示している。

【0092】

図3に示すように、ポリエステル系の封止材においては、浸漬日数が増大しても吸水率がほぼ一定であった(実施例4、比較例4参照)。これに対し、ポリアミド系の比較例1及び市販品のホットメルト接着剤においては、浸漬日数5日の段階で既に吸水率が2.5%以上となり、浸漬日数とともに吸水率が更に増大した。これらの結果から、ポリエステルは、ポリアミドに対して吸水率が低く、耐水性に優れることが分かる。

【0093】

図4及び図5を参照して、本発明に係る封止材にカルボジイミド化合物を添加した場合の効果について詳細に説明する。図4は、実施例2、5及び6の封止材のカルボジイミド化合物の含有量と垂直引張強度との関係を示す図である。図4に示す例においては、実施例2については、5回測定した垂直引張強度の平均値を示し、実施例5、6の封止材については、7回測定した垂直引張強度の平均値を示し、実線で結んで示している。

【0094】

図4から分かるように、カルボジイミド化合物を含まない実施例2の封止材に対し、2質量%含有する実施例5の封止材は垂直引張強度が増大する。実施例5の封止材に対し、4質量%含有する実施例6の封止材は垂直引張強度が更に増大する。これらの結果から、カルボジイミド化合物の添加により、垂直引張強度が増大することが分かる。

【0095】

図5に、実施例5、6の封止材のガソリン浸漬試験の結果を示す。図5においては、実施例5、6の封止材を室温にてガソリン中に4時間浸漬した後の封止材の外観の写真を示している。図5に示すように、実施例5、6のいずれの封止材についても、クラック等の発生がないことが分かる。これらの結果から、カルボジイミド化合物の添加により耐ガソリン性が向上することが分かる。

【0096】

次に、図6及び図7を参照して、本発明に係る封止材にガラス粒子を添加した場合の効果について詳細に説明する。図6は、実施例2、及び実施例7〜実施例12の封止材の垂直引張強度を示す図である。図6においては、実施例2及び実施例7〜実施例12の封止材について、それぞれ垂直引張強度を測定し、各組成における封止材の垂直引張強度の測定値をプロットしている。また、各封止材の垂直引張強度の中点を実線で結んで示している。

【0097】

図6から分かるように、封止材にガラス粒子を未添加の場合に対して、ガラス粒子を5質量%から30質量%添加しても、垂直引張強度は低下しないことが分かる。

【0098】

図7に実施例7〜実施例12に係る封止材のガソリン浸漬試験の結果を示す。図7においては、図7に示した各封止材を室温にてガソリン中に4時間浸漬した後の封止材の外観の写真を示している。図7に示すように、実施例7〜実施例12のいずれの封止材についても、クラック等の発生がないことが分かる。

【産業上の利用可能性】

【0099】

本発明は、耐水性及び耐薬品性に優れると共に、難接着材料に対しても安定した接着性を有するという効果を有し、例えば、ホットメルト接着剤や車載用検出スイッチの端子部における封止材として好適に適用可能である。

【特許請求の範囲】

【請求項1】

示差走査熱量測定により測定した融点が少なくとも150℃のポリエステルを含有する封止材であって、前記ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含む2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を含有するアルコール成分と、を含有することを特徴とする封止材。

【請求項2】

前記ポリエステルの重量平均分子量が、82000以上であることを特徴とする請求項1記載の封止材。

【請求項3】

カルボジイミド化合物を含有することを特徴とする請求項1又は請求項2記載の封止材。

【請求項4】

前記カルボジイミド化合物の含有量が、2質量%〜4質量%であることを特徴とする請求項1から請求項3のいずれかに記載の封止材。

【請求項5】

ガラス粒子を含有することを特徴とする請求項1から請求項4のいずれかに記載の封止材。

【請求項6】

前記ガラス粒子の含有量が、5質量%〜30質量%であることを特徴とする請求項5記載の封止材。

【請求項7】

前記ガラス粒子の平均粒子が、1μm〜10μmであることを特徴とする請求項5又は請求項6記載の封止材。

【請求項1】

示差走査熱量測定により測定した融点が少なくとも150℃のポリエステルを含有する封止材であって、前記ポリエステルは、12.5mol%〜17.5mol%のダイマー酸成分を含む2つのカルボキシル基を有する二塩基酸成分と、少なくとも2つの水酸基を含有するアルコール成分と、を含有することを特徴とする封止材。

【請求項2】

前記ポリエステルの重量平均分子量が、82000以上であることを特徴とする請求項1記載の封止材。

【請求項3】

カルボジイミド化合物を含有することを特徴とする請求項1又は請求項2記載の封止材。

【請求項4】

前記カルボジイミド化合物の含有量が、2質量%〜4質量%であることを特徴とする請求項1から請求項3のいずれかに記載の封止材。

【請求項5】

ガラス粒子を含有することを特徴とする請求項1から請求項4のいずれかに記載の封止材。

【請求項6】

前記ガラス粒子の含有量が、5質量%〜30質量%であることを特徴とする請求項5記載の封止材。

【請求項7】

前記ガラス粒子の平均粒子が、1μm〜10μmであることを特徴とする請求項5又は請求項6記載の封止材。

【図1】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図6】

【図5】

【図7】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図6】

【図5】

【図7】

【公開番号】特開2012−158691(P2012−158691A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−19682(P2011−19682)

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]