封止構造、その製造装置及びその製造方法

【課題】端部からの水分等の浸入を効果的に抑制し、かつより簡素な方法で形成可能な封止構造を提供する。

【解決手段】基板上に配置された電子デバイスを覆う封止構造1は、無機物を主成分とするバッファ層2と;無機物を主成分とし、バッファ層2の密度よりも高い密度を有すると共に、バッファ層2に重ねられたバリア層3と;を含む。封止構造1は、外縁11を含む傾斜部分12を備え、傾斜部分12の厚みは、外縁11に近づくほど小さくなる。封止構造1の最外面は、バリア層3で覆われている。

【解決手段】基板上に配置された電子デバイスを覆う封止構造1は、無機物を主成分とするバッファ層2と;無機物を主成分とし、バッファ層2の密度よりも高い密度を有すると共に、バッファ層2に重ねられたバリア層3と;を含む。封止構造1は、外縁11を含む傾斜部分12を備え、傾斜部分12の厚みは、外縁11に近づくほど小さくなる。封止構造1の最外面は、バリア層3で覆われている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、封止構造、その製造装置及びその製造方法に関する。

【背景技術】

【0002】

有機EL素子等の電子デバイスの多くは、水や酸に対する耐久性が低い。そこで、封止膜と呼ばれる膜によって、基板上に設けられた有機EL素子等の電子デバイスを覆うことで、これらの電子デバイスを水分及び酸から保護することが提案されている。

具体的には、特許文献1では、樹脂材料からなるバッファ層と、金属材料からなるバリア層とが積層されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−353398号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者らは、樹脂等の有機物をバッファ層として含む封止膜ではなく、バッファ層も無機物で形成された封止膜の方が、封止構造全体としてのバリア性が高い(封止性に優れる)点に注目しており、本発明の課題は、無機物からなるバッファ層を含む封止構造によって、水や酸から電子デバイスを効果的に保護することにある。

【課題を解決するための手段】

【0005】

本発明の第1見地に係る封止構造は、無機物からなるバッファ層と;無機物からなり、バッファ層の密度よりも高い密度を有すると共に、バッファ層全体を覆うように設けられたバリア層と;を含む。封止構造は、封止構造の外縁に囲まれた内側部分と;この外縁を含み、内側部分を囲む傾斜部分と;を備える。傾斜部分において、バッファ層及びバリア層の厚みは、外縁に近づくにつれて徐々に小さくなるように形成されている。

本発明の第2見地に係る封止構造の製造方法は、基材の第1面と対向するように、かつ第1面との間に空間を設けるように、マスクを配置するマスク配置工程と;マスクが配置された基材に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層を形成するバッファ層形成工程と;マスクが配置された基材の第1面に、第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層よりも密度の高いバリア層を形成するバリア層形成工程と、を含む。

本発明の第3見地に係る封止構造の製造装置は、基材の第1面と対向するように、かつ第1面との間に空間を設けるようにマスクが配置された基材の第1面に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層を形成するバッファ層形成部と;マスクが配置された基材のバッファ層の第1面上に、第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層よりも密度の高いバリア層を形成するバリア層形成部と;を備える。

【発明の効果】

【0006】

上述の封止構造は、バリア層及びバッファ層の両方が無機物からなり、かつバリア層がバッファ層全体を覆うように形成されているので、優れた封止性を有する。また、この封止構造のバリア層は、マスクを交換することなく、バッファ層全体を覆うように形成可能である。

【図面の簡単な説明】

【0007】

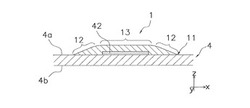

【図1】本発明の実施形態に係る封止構造1の構成を示す断面図。

【図2】図1の一部を拡大した断面図。

【図3】封止構造の製造装置の一例を示す正面図。

【図4】図3に示す製造装置の平面図。

【図5】封止構造の製造方法の一例を示すフローチャート。

【図6】封止構造の製造に用いられるマスク及び製造中の封止構造を示す断面図。

【図7】封止構造の製造に用いられる他のマスク及び製造中の封止構造を示す断面図。

【図8】第1比較形態に係る封止構造の構成を示す断面図。

【図9】第2比較形態に係る封止構造の構成を示す断面図。

【発明を実施するための形態】

【0008】

1.封止構造

本実施形態の封止構造1について、図1を参照して説明する。

図1に示すように、本実施形態の封止構造1は、基板4上に配置された有機EL素子等の電子デバイス42を覆うように設けられる。

基板4は、第1面4aと第2面4bとを有する。図1のように電子デバイス42が第1面4aに設けられている場合、封止構造1も第1面4a上に設けられる。

【0009】

図1に示すように、封止構造1は、基板4の面方向(x−y方向)における外縁(端部)11を有する。また、封止構造1は、基板4の面方向において外縁11に囲まれた内側部分13と;外縁11を含み、基板4の面方向において内側部分13を囲む傾斜部分12を有する。つまり、基板4の厚み方向(z方向)に平行な断面において、封止構造1の表面は、平らな部分(内側部分13)と基板4に向かって傾く部分(傾斜部分12)とを有する。

【0010】

傾斜部分12の厚みは、外縁11に近づくにつれて徐々に小さくなる。つまり、傾斜部分12の表面と基板4の第1面4aとの距離は、内側部分13に近い方が大きく、外縁11に近い方が小さい。z方向に平行な断面において、傾斜部分12の表面は、略直線形状であってもよいし、凸形状であっても、凹形状であってもよい。

【0011】

内側部分13の厚み(内側部分13の表面から基板4の第1面4aまでの距離)は略一定である。内側部分13の厚みは、1μm程度であってもよい。

【0012】

図2に示すように、封止構造1は、バッファ層2及びバリア層3を備える。バッファ層2とバリア層3とは、交互に積層される。封止構造1の最外面は、バリア層3によって覆われている。

【0013】

図2には、2つのバッファ層2及び2つのバリア層3が示されている。各層を、基板4に近い方から、第1バッファ層21、第2バッファ層22、第1バリア層31、及び第2バリア層32と称する。第1バッファ層21と第2バッファ層22とを特に区別しない場合は、これらをまとめて単にバッファ層2と呼び、第1バリア層31と第2バリア層32とを特に区別しない場合は、これらをまとめて単にバリア層3と呼ぶ。

【0014】

なお、本発明は図1及び図2の構成に限定されるものではない。封止構造におけるバッファ層及びバリア層の数は、それぞれ1以上であればよい。具体的には、バッファ層2とバリア層3とが交互に計10層以上重ねられる場合がある(例えば、バッファ層2が5層以上で、バリア層3が5層以上重ねられる場合など)。また、個々の層の厚みは特に限定されるものではなく、10nm〜数百nmであってもよい。

【0015】

バッファ層2は、無機物からなる層である。なお、「無機物」とは、有機物を除く物質であり、具体的には、炭素骨格を持たない物質である。つまり、無機物には、合成/天然樹脂及び炭素骨格(炭化水素骨格を含む)を有するその他化合物は含まれない。

【0016】

具体的には、バッファ層2はシリコン系膜であってもよい。例えば、バッファ層2は、H,C及びSiを含むシリコン系膜であってもよい。

また、第1バッファ層21の組成と第2バッファ層22の組成とは、同じであってもよいし、異なっていてもよい。

【0017】

バリア層3は、無機物からなり、バッファ層2よりも高い密度を有する。バリア層3の密度は具体的な数値に限定されるものではないが、水や酸が電子デバイス42に到達することを防止できる程度であればよい。バリア層3は、具体的には、シリコン系膜であってもよく、Si並びにO(酸素)及び/又はN(窒素)を含んでいてもよい。つまり、バリア層3は、シリコン酸化膜又はシリコン窒化膜であってもよい。また、第1バリア層31の組成と第2バリア層32の組成とは、同じであってもよいし、異なっていてもよい。

【0018】

図2に示すように、z方向に平行な断面において、傾斜部分12におけるバッファ層2及びバリア層3の厚みは、外縁11に近づくほど徐々に減少する。

【0019】

また、バッファ層2の外縁(x−y方向における端部)よりも、バリア層3の外縁(x−y方向における端部)の方が、外側に位置している。つまり、バリア層3は封止構造1の外縁11にまで達しており、バッファ層2はそれよりも内側までしか設けられていない。

【0020】

図2の構成をより具体的に説明すると、最下層の第1バッファ層21の全体は、第1バッファ層21の最も近くに配置された第1バリア層31に覆われている。よって、第1バリア層31は、第1バリア層31の外縁が第1バッファ層21の外縁を囲むように配置されている。また、第2バッファ層22の全体も、その上に形成された第2バリア層32によって覆われている。よって、第2バリア層32は、第2バリア層32の外縁が第2バッファ層22の外縁を囲むように配置されている。なお、バリア層3の外縁は、封止構造1の外縁11と一致している。

【0021】

x−y平面において、バッファ層2の外縁からバリア層3の外縁までの距離、つまりx−y平面における外縁11からバッファ層2までのバリア層3の長さL1は、電子デバイス42への水及び酸等の浸入を防ぐことができる程度に設定されればよい。長さL1は、例えば数十nm又は数百nm程に設定可能である。

【0022】

なお、第1バリア層31と第2バリア層32とが直接重なっている部分では、層の境界を認識することは難しいが、図2では、説明の便宜上、2つの層の間に境界が存在しているように描かれている。

【0023】

図2においては、第1バッファ層21の外縁及び第2バッファ層22の外縁の位置はx−y平面において一致している。また、第1バリア層31の外縁及び第2バリア層32の外縁の位置はx−y平面において一致している。ただし、本発明は図2の構成に限定されるものではなく、バッファ層である複数の層の外縁の位置は、互いに異なっていてもよいし、バリア層である複数の層の外縁の位置は、互いに異なっていてもよい。

【0024】

このように、封止構造1の最外面の全体がバリア層3で覆われることによって、バッファ層2が封止構造1の表面から外に露出しない。これによって、バッファ層2の露出部分から内部への水等の浸入が効果的に抑制される。

【0025】

また、封止構造1は、外縁11に近づくほどバッファ層2及びバリア層3の厚みが薄くなる傾斜部分12を備える。このような構成は、1つのマスクによって、つまりマスクを交換することなく形成可能である。

【0026】

なお、封止構造1の構成は、無機物からなるバッファ層2及びバリア層3の他に、有機物を含む層をさらに備えるように変更されてもよい。

また、封止構造1の構成は、バッファ層2とバリア層3とが逆に配置されるように変更されてもよい。すなわち、基板4、バリア層3、バッファ層2、バリア層3、バッファ層2・・・が、この順に配置されていてもよい。なお、全てのバッファ層2中で最も外側(上側)に位置するバッファ層2よりもさらに外側に、少なくとも1つのバリア層3が設けられていることが好ましい。

【0027】

2.製造装置

図3及び図4を参照して、封止構造を製造するための装置(製造装置10)の実施の一形態にかかる製造装置10について説明する。

図3及び図4に示すように、製造装置10は、ロードロック室5、ロードロック室5に連結されたロボット室6、及びロボット室6に連結された第1製膜室7及び第2製膜室8を備える。この製造装置10は、バッファ層2とバリア層3との積層膜(封止構造)を形成することができる。

【0028】

ロードロック室5とロボット室6との間には、ゲートバルブ51が設けられている。ゲートバルブ51により、ロードロック室5とロボット室6とは隔絶可能である。

ロードロック室5は、真空ポンプ52に接続されると共に、その内部に基板ストッカー53を備える。基板ストッカー53は、基板4の周縁部を支持する支持ピン54を備える。基板4の第1面4aには表面に電子デバイス42が形成されており、基板4のサイズは例えば370mm×470mm程度である。

【0029】

ロボット室6は、内部に基板搬送ロボット61を備える。基板搬送ロボット61は、モータ62、アーム63及び可動支持台64を備える。可動支持台64は、モータ62の駆動によりアーム63を介してx、y及びz各方向に移動自在に構成される。可動支持台64は、基板ストッカー53が支持ピン54を備えるのと同様に、支持ピン65を備える。

また、ロボット室6には、第1流量制御バルブ66を介して真空ポンプ67が接続されている。

ロボット室6と第1製膜室7との間にはゲートバルブ68が設けられており、ロボット室と第2製膜室8との間にはゲートバルブ69が設けられている。ゲートバルブ68及び69が開閉することで、基板搬送ロボット61は、可動支持台64を移動させて基板4を第1製膜室7及び第2製膜室8に移動させることができる。

【0030】

第1製膜室7は、ロボット室6と連通しており、第2流量制御バルブ761を介して真空ポンプ71に接続され、第3流量制御バルブ762を介してHMDS供給タンク72に接続され、第3流量制御バルブ763を介してH2供給タンク73及びAr供給タンク74に接続される。

【0031】

第1製膜室7の内部には、ループアンテナ77が設けられる。ループアンテナ77は、プラズマを生成する手段であり、絶縁チューブ78と導電性電極79とにより構成される。2本の絶縁チューブ78は、第1製膜室7内に互いに対向するように、平行に配設される。導電性電極79は、2本の絶縁チューブ78に挿設され、図4に示すように、平面視が略U字形を呈するように第1製膜室7の向かい合う2つの側壁を貫通し、高周波電流を供給する電源771に接続される。高周波電流の周波数は13.56MHz程度であることが好ましい。なお、使用するプラズマはCCP(Capacitive Coupled Plasma:容量結合プラズマ)、ICP(Inductive Coupled Plasma:誘導結合プラズマ)、バリア放電、ホロー放電などでもよい。

【0032】

第2製膜室8は、ロボット室6と連通しており、第5流量制御バルブ861を介して真空ポンプ81に接続され、第6流量制御バルブ862を介してHMDS供給タンク82に接続され、第7流量制御バルブ863を介してO2供給タンク83に接続される。

【0033】

第2製膜室8内には、ループアンテナ87が設けられる。ループアンテナ87は、絶縁チューブ88と導電性電極89により構成される。ループアンテナ87についての詳細な説明は、第1製膜室7のループアンテナ77と重複するので省略する。導電性電極89は、高周波電流を供給する電源871に接続される。

【0034】

なお、製造装置10は、上述した構成の他に、製造装置10の各部の動作を制御する制御部を備える(図示せず)。制御部は、例えばCPU等の演算処理装置、並びに、ROM、RAM、FLASH等の記憶装置、使用者からの指示を受け付ける操作パネル等を備える。演算処理装置が記憶装置内のプログラムを読み出して実行することで、また、操作パネルを介して受け付けた使用者からの指示に基づいて処理を行うことで、制御部による制御機能が実現される。

【0035】

3.製造方法

次に、図5〜図7を参照して、製造装置10を用いて封止構造を製造するための方法について説明する。なお、図5に示す製造工程は、本実施形態では自動で制御されるが、その一部または全部の開始及び終了等が手動で制御されてもよい。

【0036】

製造装置10は、次に示す初期状態にあるものとして説明する。すなわちロードロック室5は、ゲートバルブ51が閉じた状態であり、ロードロック室5の内圧は大気圧である。基板ストッカー53には、表面に電子デバイス42が配置された未封止の基板4が、その第1面4aを鉛直下方に向けた状態で保持されている。

【0037】

まず、ゲートバルブ69を閉じ、ゲートバルブ68が開けられた状態で、第1製膜室7及びロボット室6の内圧を、真空ポンプ71により所定の第1圧力に減圧する(ステップS1)。このとき、真空ポンプ81によって、第2製膜室8の内圧を第2圧力に減圧する(ステップS1)。第1圧力及び第2圧力は、用いられる原料ガスの組成によって適宜設定される。

なお、このとき、第1製膜室7及びロボット室6の内圧は、真空ポンプ67によって調整されてもよい。また、ゲートバルブ68及び69のいずれも閉じられた状態で、真空ポンプ71によって第1製膜室7の内圧が調整され、真空ポンプ67によってロボット室6の内圧が調整されてもよい。

【0038】

次に、真空ポンプ52が作動を開始し、ロードロック室5を減圧する(ステップS2)。ロードロック室5の内圧が第1製膜室7及びロボット室6の内圧(第1圧力)とほぼ同じになった時点で、ゲートバルブ51を開く。

【0039】

続いて、バッファ層2を形成する(ステップ3)。図6に示すように、基板搬送ロボット61は、アーム63をロードロック室5に伸延させ、基板ストッカー53に保持された未封止の基板4を、同じ姿勢、すなわちその第1面4aを鉛直下方に向けた状態で可動支持台64上に受け取る。基板4を受け取った後、基板搬送ロボット61はアーム63を収縮させる。アーム63が収縮した後、ゲートバルブ51は閉じ、基板搬送ロボット61は、アーム63を第1製膜室7に伸延させ、ループアンテナ77の上方に基板4をセットする(ステップS10)。

【0040】

次に、図6に示すように、流量制御バルブ763を開くことによりH2ガスとArガスの混合ガスを第1製膜室7に導入する(ステップS11)。それと同時に流量制御バルブ762を開くことにより、HMDSガスを第1製膜室7に導入する。(ステップS11)。このときの各ガスの導入流量は、H2ガスとArガスの混合ガスについては20sccm〜40sccm、HMDSガスについては3sccm〜5sccmとすることができる。

【0041】

続いて、電源771からループアンテナ77に高周波電流を流す。このときのプラズマ電力は、例えば5kW〜10kW程度に設定される。これにより、ループアンテナ77の周辺にプラズマが発生する(ステップS12)。基板4の表面では表面反応が行われ、電子デバイス42を覆うように、バッファ層2が形成される。HMDSの化学式は(CH3)3SiNHSi(CH3)3であるから、HMDS供給タンク72がC(炭素)の供給源として機能する。炭素を含めることで、形成される膜の密度を比較的低密度にすることができ、応力発生によるクラック等を効果的に抑制することができる。

【0042】

所定の時間が経過した後、流量制御バルブ762及び763を閉じることにより、HMDSガス、H2ガス及びArガスの導入を停める(ステップS13)。

【0043】

バッファ層2が形成されると、図5に示すように、ステップS4において、バリア層3の形成処理を開始する。

【0044】

まず、基板搬送ロボット61は、基板4を第1製膜室7からロボット室6に退避させる。退避が完了すると、ゲートバルブ68を閉じる。

【0045】

次に、図7に示すように、真空ポンプ67がロボット室6の内圧を第2圧力に調整する(ステップS20)。第2圧力は、第1圧力よりも低く設定される。これによって、後のステップで形成されるバリア層3により、バッファ層2の外縁を覆うことができる。バリア層3の形成の詳細については、図8を参照して後述する。第2圧力は、例えば第1圧力の1/5以下、1/8以下、又は1/10以下程度に設定可能である。

【0046】

次いで、ゲートバルブ69を開き、基板搬送ロボット61により基板4を第2製膜室8に移動させる(ステップS21)。その後、流量制御バルブ863を開くことによりO2ガスを第2製膜室8に導入する(ステップS22)。それと同時に流量制御バルブ862によりHMDSガスの導入流量を調節する(ステップS22)。このときの各ガスの導入流量は、O2ガスを20sccm〜1000sccm、HMDSガスを3sccm〜20sccmとすることができる。

【0047】

続いて、電源871からループアンテナ87に、高周波電流を流す。このときのプラズマ電力は、例えば0.1kW〜8kW程度に設定される。これにより、ループアンテナ77の周辺にプラズマが発生する(ステップS23)。基板4の表面では表面反応が行われ、バッファ層2を被覆するようにバリア層3、すなわちシリコン酸化膜が形成される。所定時間が経過した後、流量制御バルブ862及び863を閉じることにより、HMDSガス及びO2ガスの導入を停める(ステップS24)。

【0048】

なお、O2ガスに代えて、窒素含有ガス(N2ガス又はNH3ガス)、又はO2ガスと窒素含有ガスとの混合ガスを用いてもよい。

【0049】

上記ステップS3及びステップS4の処理を所定の回数(N回)繰り返す(ステップS5)。処理の回数がNに満たないとき(ステップS5でNo)、バリア層形成後にバッファ層を形成するときは、ロボット室6の内圧を真空ポンプ67で第1圧力に調整してから(ステップS6)、ステップS4を行う。

【0050】

なお、複数のバッファ層2を形成する場合、個々のバッファ層2の製膜条件(材料ガスの組成、材料ガスの流量、圧力等)は、同一であってもよいし、異なっていてもよい。バリア層3の製膜についても同様である。

【0051】

所定数の層が形成されると(ステップS5でYes)、ロードロック室5においてゲートバルブ51が開き、基板搬送ロボット61はアーム63を収縮させ、その後、ロードロック室5に伸延させる。そして、封止済みの基板4を基板ストッカー53に移載し、基板搬送ロボット61はアーム63を収縮させる。アーム63が収縮した後、ゲートバルブ51は閉じ、ステップS7においてロードロック室5を大気圧に戻して開放した後、ステップS8において封止膜形成済みの基板4を外部へ取り出すことができる。

【0052】

なお、本実施形態では、バッファ層2が先に形成され、その後バリア層3が形成され、これが繰り返されることで、基板4上に、バッファ層2、バリア層3、バッファ層2、バリア層3・・が、この順に積層された繰り返し構造が形成される。

【0053】

ただし、本発明はこれに限定されるものではなく、バリア層3が先に形成され、バッファ層2がその後に形成されてもよい。つまり、基板4上に、バリア層3、バッファ層2、バリア層3・・が、この順に形成されてもよい。

【0054】

4.バッファ層及びバリア層形成の詳細

図8を参照し、ステップS3及びS4の層形成時に用いられるマスクについて説明する。

【0055】

図8に示すように、マスク90は、切り欠き91を備える、切り欠き91によって、基板4において、封止構造によって覆われるべき部分が露出される。マスク90は、基板4の第1面4aとマスク90との間に空間95を設けるように配置される。この空間95を設ける手段の一つとして、マスク90は、z軸に対して傾く(平行でない)斜面部92を備える。つまり、マスク90は、z方向に平行な断面において、切り欠きを囲む面が台形状に形成されている。よって、切り欠き91における向かい合う壁の距離は、マスク90の下面(基板4に対向する面)における距離D1よりも上面における距離D2の方が狭い。

【0056】

距離D1は、封止構造1に覆われる予定の領域を含み、かつその領域よりも広い範囲が切り欠き91によって露出されるように設定される。また距離D2は、電子デバイス42の幅W1よりも広く、かつ距離D1よりも狭く設定される。

【0057】

また、空間95の高さ(図8ではマスク90の厚みT1)は、所望の封止構造1の厚みよりも大きく設定される。

【0058】

このように空間95が設けられることで、ステップS3及びS4でバッファ層2及びバリア層3(図8では、まとめて層14として示す)が堆積されるとき、各層の外縁付近が徐々に薄くなる。こうして、図1及び図2に示した傾斜部分12が形成される。

【0059】

さらに、上述したように、バッファ層2を形成するときの第1圧力より、バリア層3を形成するときの第2圧力の方が小さく設定される。この圧力条件下では、バリア層3を構成する材料は、バッファ層2を構成する材料よりも、空間95の奥まで入り込む。その結果、バリア層3は、バッファ層2を含み、かつバッファ層2よりも広い範囲を覆うことができる。その結果、図2に示したように、バッファ層2が露出しにくく、封止性の高い封止構造1が形成される。

【0060】

すなわち、本実施形態の製造装置及び製造方法によれば、マスクを交換することなく、バリア層3によってバッファ層2を覆うことができ、封止構造1の外縁11におけるバッファ層2の露出を効果的に抑制することができる。

【0061】

また、空間95を設ける手段は、斜面部だけではない。図9に示すように、マスク93は、斜面部92は備えず、切り欠き91を囲む面はz軸に平行である。しかし、マスク93は基板4の第1面4aとの間に距離をおいて配置される。これによって、空間95が確保される。

【0062】

図5〜図7のフローチャートでは、マスクが配置された基板4に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層2を形成するバッファ層形成工程(ステップS1、S3及びS6)と、バッファ層形成工程後、マスクが配置された基板4に、第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることでバリア層3を形成するバリア層形成工程(ステップS1及びS4)と、について説明した。

【0063】

ただし、製造方法は、基板4の第1面4aと対向するように、かつ第1面4aとの間に空間95を設けるように、マスク(90、93)を配置するマスク配置工程を含んでいてもよい。マスクは、基板4が製造装置10に導入される前に、基板4に対して位置が合うように固定されていてもよいし、マスクが可動支持台64上に固定されていて、基板4がそのマスク上に電子デバイス42に合うように位置決めされてもよい。

【0064】

なお、本実施形態では、封止構造が電子デバイスを保護するための保護膜として用いられるので、封止構造を形成する基材として基板4を挙げたが、本発明の製造方法及び製造装置はこれに限らず、様々な物体(基材)に対して封止構造を製造するのに用いることができる。

【0065】

5.製造装置の他の実施形態

図3及び図4に示す製造装置10は、バッファ層形成部の一例として第1製膜室7(接続された各種タンク及び真空ポンプを含む)を備え、バリア層形成部の一例として第2製膜室8(接続された各種タンク及び真空ポンプを含む)を備える。また、ロボット室6も、バッファ層形成部及びバリア形成部の一部とみなされてもよい。

【0066】

すなわち、上述の実施形態では、2つの製膜室の間を基板搬送ロボット61によって移動させることで、第1圧力と第2圧力との切り替えを行っている。ただし、本発明はこれに限定されるものではなく、封止構造の製造装置は、1つの製膜室の内圧を変えることで、第1圧力と第2圧力との切り替えを行うようになっていてもよい。

【0067】

なお、HMDSは原料ガスの一例に過ぎず、原料ガスを他のガスに変更することは可能である。原料ガスとしては、特に、Si及びC(炭素)を含むガスが好ましい。

また、バッファ層2を形成する原料ガスと、バリア層3を形成するガスとは、組成が異なっていてもよい。

【0068】

また、製造装置10は、マスク(90、93)を基板4との間に空間95を設けるように位置決めし、固定するマスク配置部を備えていてもよい。

【実施例】

【0069】

(A)実施例

<封止構造の作製>

図3及び図4に示す製造装置10を用いて、封止構造を作成した。グローブボックス内で、図8に示すマスク90を基板4上に設置し、固定した。ロードロック室5に基板4を移動させ、その後は、上述の通りに、HMDSガスを原料ガスとして、H2ガス及びArガスをプラズマ生成ガスとして、プラズマCVDによってバッファ層2を形成した。このときの製膜圧力(第1圧力)を10Paとした。

【0070】

バッファ層2を形成後、基板搬送ロボット61により、基板4をロボット室6に退避させた。

次に、HMDSガスを原料ガスとして、O2ガスをプラズマ生成ガスとして、プラズマCVDによってバリア層3を形成した。このときの製膜圧力(第2圧力)を2Paとした。

こうして、バッファ層2とバリア層3とを5回ずつ形成することで、封止構造を作製した。

【0071】

なお、基板4には、後述の封止性評価のために、円盤状のカルシウム片が配置されており、封止構造は、このカルシウム片を封止するように形成された。

【0072】

(B)比較例

空間95を設けなかった点、すなわちマスクと基板を密着させた点以外は、実施例と同様の条件下で、製膜を行った。

【0073】

(C)構造の観察

実施例の試料について、TEM(Transmission Electron Microscope)によって、封止構造の中央付近の断面を観察したところ、バリア層とバッファ層とが交互に積層されているのが観察された。封止構造の外縁近傍では、外縁に近づくほど、封止構造全体の厚みは薄くなり、バッファ層の厚みも徐々に薄くなっているのが観察された。さらに外縁に近づくと、バッファ層は観察されずに、バリア層のみが観察された。よって、図2に示したように、バリア層の方が広い範囲に形成され、それによってバッファ層の外縁部分(端部)がバリア層によって密封されていることが確認された。

これに対して、比較例の試料では、端部までバリア層とバッファ層とが平行に形成されていた。

【0074】

(D)封止性の評価

作製した封止構造を、85℃、85%RH条件下に置いた。封止構造内に水分が浸入すれば、カルシウムが水を吸収して、金属色(銀色)を呈するカルシウム片が透明の水酸化カルシウムに変化する。

【0075】

実施例の試料では、100時間後も金属色(銀色)を呈するカルシウム片が観察されたのに対して、比較例の試料では、1時間後にはカルシウム片が完全に透明化した。これは、実施例の試料では、端部までバリア層で覆われていたためにバッファ層を介した水分の浸入が防止されたのに対して、比較例の試料では端部においてバッファ層が露出していたために、バッファ層から水分が浸入したからであると考えられる。

【産業上の利用可能性】

【0076】

本発明の封止構造は、有機ELディスプレイの発光材料や太陽電池の発電材料などのような、酸素や水分に対して非常に弱い材料の保護膜として応用できる。また、フィルムなどの保護膜(機能性付加)としても利用できる。

【符号の説明】

【0077】

1 封止構造

2 バッファ層

21 第1バッファ層

22 第2バッファ層

3 バリア層

31 第1バリア層

32 第2バリア層

4 基板

4a 第1面

4b 第2面

10 製造装置

11 封止構造の外縁

12 封止構造傾斜部分

13 封止構造内側部分

14 堆積された層(バリア層及びバッファ層を含む)

42 電子デバイス

5 ロードロック室

51 ゲートバルブ

52 真空ポンプ

53 基板ストッカー

54 支持ピン

6 ロボット室

61 基板搬送ロボット

62 モータ

63 アーム

64 可動支持台

65 支持ピン

66 第1流量制御バルブ

67 真空ポンプ

68 ロボット室と第1製膜室7との間のゲートバルブ

69 ロボット室と第2製膜室8との間のゲートバルブ

7 第1製膜室

71 真空ポンプ

72 HMDS供給タンク

73 H2供給タンク

74 Ar供給タンク

77 ループアンテナ

78 絶縁チューブ

79 導電性電極

761 第2流量制御バルブ

762 第3流量制御バルブ

763 第4流量制御バルブ

771 電源

8 第2製膜室

81 真空ポンプ

82 HMDS供給タンク

83 O2供給タンク

87 ループアンテナ

88 絶縁チューブ

89 導電性電極

861 第5流量制御バルブ

862 第6流量制御バルブ

863 第7流量制御バルブ

871 電源

90 マスク

92 斜面部

93 マスク

95 空間

D1 マスクの切り欠き間の距離(最小距離)

D2 マスクの切り欠き間の距離(最大距離)

W1 電子デバイスの幅

【技術分野】

【0001】

本発明は、封止構造、その製造装置及びその製造方法に関する。

【背景技術】

【0002】

有機EL素子等の電子デバイスの多くは、水や酸に対する耐久性が低い。そこで、封止膜と呼ばれる膜によって、基板上に設けられた有機EL素子等の電子デバイスを覆うことで、これらの電子デバイスを水分及び酸から保護することが提案されている。

具体的には、特許文献1では、樹脂材料からなるバッファ層と、金属材料からなるバリア層とが積層されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−353398号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者らは、樹脂等の有機物をバッファ層として含む封止膜ではなく、バッファ層も無機物で形成された封止膜の方が、封止構造全体としてのバリア性が高い(封止性に優れる)点に注目しており、本発明の課題は、無機物からなるバッファ層を含む封止構造によって、水や酸から電子デバイスを効果的に保護することにある。

【課題を解決するための手段】

【0005】

本発明の第1見地に係る封止構造は、無機物からなるバッファ層と;無機物からなり、バッファ層の密度よりも高い密度を有すると共に、バッファ層全体を覆うように設けられたバリア層と;を含む。封止構造は、封止構造の外縁に囲まれた内側部分と;この外縁を含み、内側部分を囲む傾斜部分と;を備える。傾斜部分において、バッファ層及びバリア層の厚みは、外縁に近づくにつれて徐々に小さくなるように形成されている。

本発明の第2見地に係る封止構造の製造方法は、基材の第1面と対向するように、かつ第1面との間に空間を設けるように、マスクを配置するマスク配置工程と;マスクが配置された基材に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層を形成するバッファ層形成工程と;マスクが配置された基材の第1面に、第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層よりも密度の高いバリア層を形成するバリア層形成工程と、を含む。

本発明の第3見地に係る封止構造の製造装置は、基材の第1面と対向するように、かつ第1面との間に空間を設けるようにマスクが配置された基材の第1面に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層を形成するバッファ層形成部と;マスクが配置された基材のバッファ層の第1面上に、第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層よりも密度の高いバリア層を形成するバリア層形成部と;を備える。

【発明の効果】

【0006】

上述の封止構造は、バリア層及びバッファ層の両方が無機物からなり、かつバリア層がバッファ層全体を覆うように形成されているので、優れた封止性を有する。また、この封止構造のバリア層は、マスクを交換することなく、バッファ層全体を覆うように形成可能である。

【図面の簡単な説明】

【0007】

【図1】本発明の実施形態に係る封止構造1の構成を示す断面図。

【図2】図1の一部を拡大した断面図。

【図3】封止構造の製造装置の一例を示す正面図。

【図4】図3に示す製造装置の平面図。

【図5】封止構造の製造方法の一例を示すフローチャート。

【図6】封止構造の製造に用いられるマスク及び製造中の封止構造を示す断面図。

【図7】封止構造の製造に用いられる他のマスク及び製造中の封止構造を示す断面図。

【図8】第1比較形態に係る封止構造の構成を示す断面図。

【図9】第2比較形態に係る封止構造の構成を示す断面図。

【発明を実施するための形態】

【0008】

1.封止構造

本実施形態の封止構造1について、図1を参照して説明する。

図1に示すように、本実施形態の封止構造1は、基板4上に配置された有機EL素子等の電子デバイス42を覆うように設けられる。

基板4は、第1面4aと第2面4bとを有する。図1のように電子デバイス42が第1面4aに設けられている場合、封止構造1も第1面4a上に設けられる。

【0009】

図1に示すように、封止構造1は、基板4の面方向(x−y方向)における外縁(端部)11を有する。また、封止構造1は、基板4の面方向において外縁11に囲まれた内側部分13と;外縁11を含み、基板4の面方向において内側部分13を囲む傾斜部分12を有する。つまり、基板4の厚み方向(z方向)に平行な断面において、封止構造1の表面は、平らな部分(内側部分13)と基板4に向かって傾く部分(傾斜部分12)とを有する。

【0010】

傾斜部分12の厚みは、外縁11に近づくにつれて徐々に小さくなる。つまり、傾斜部分12の表面と基板4の第1面4aとの距離は、内側部分13に近い方が大きく、外縁11に近い方が小さい。z方向に平行な断面において、傾斜部分12の表面は、略直線形状であってもよいし、凸形状であっても、凹形状であってもよい。

【0011】

内側部分13の厚み(内側部分13の表面から基板4の第1面4aまでの距離)は略一定である。内側部分13の厚みは、1μm程度であってもよい。

【0012】

図2に示すように、封止構造1は、バッファ層2及びバリア層3を備える。バッファ層2とバリア層3とは、交互に積層される。封止構造1の最外面は、バリア層3によって覆われている。

【0013】

図2には、2つのバッファ層2及び2つのバリア層3が示されている。各層を、基板4に近い方から、第1バッファ層21、第2バッファ層22、第1バリア層31、及び第2バリア層32と称する。第1バッファ層21と第2バッファ層22とを特に区別しない場合は、これらをまとめて単にバッファ層2と呼び、第1バリア層31と第2バリア層32とを特に区別しない場合は、これらをまとめて単にバリア層3と呼ぶ。

【0014】

なお、本発明は図1及び図2の構成に限定されるものではない。封止構造におけるバッファ層及びバリア層の数は、それぞれ1以上であればよい。具体的には、バッファ層2とバリア層3とが交互に計10層以上重ねられる場合がある(例えば、バッファ層2が5層以上で、バリア層3が5層以上重ねられる場合など)。また、個々の層の厚みは特に限定されるものではなく、10nm〜数百nmであってもよい。

【0015】

バッファ層2は、無機物からなる層である。なお、「無機物」とは、有機物を除く物質であり、具体的には、炭素骨格を持たない物質である。つまり、無機物には、合成/天然樹脂及び炭素骨格(炭化水素骨格を含む)を有するその他化合物は含まれない。

【0016】

具体的には、バッファ層2はシリコン系膜であってもよい。例えば、バッファ層2は、H,C及びSiを含むシリコン系膜であってもよい。

また、第1バッファ層21の組成と第2バッファ層22の組成とは、同じであってもよいし、異なっていてもよい。

【0017】

バリア層3は、無機物からなり、バッファ層2よりも高い密度を有する。バリア層3の密度は具体的な数値に限定されるものではないが、水や酸が電子デバイス42に到達することを防止できる程度であればよい。バリア層3は、具体的には、シリコン系膜であってもよく、Si並びにO(酸素)及び/又はN(窒素)を含んでいてもよい。つまり、バリア層3は、シリコン酸化膜又はシリコン窒化膜であってもよい。また、第1バリア層31の組成と第2バリア層32の組成とは、同じであってもよいし、異なっていてもよい。

【0018】

図2に示すように、z方向に平行な断面において、傾斜部分12におけるバッファ層2及びバリア層3の厚みは、外縁11に近づくほど徐々に減少する。

【0019】

また、バッファ層2の外縁(x−y方向における端部)よりも、バリア層3の外縁(x−y方向における端部)の方が、外側に位置している。つまり、バリア層3は封止構造1の外縁11にまで達しており、バッファ層2はそれよりも内側までしか設けられていない。

【0020】

図2の構成をより具体的に説明すると、最下層の第1バッファ層21の全体は、第1バッファ層21の最も近くに配置された第1バリア層31に覆われている。よって、第1バリア層31は、第1バリア層31の外縁が第1バッファ層21の外縁を囲むように配置されている。また、第2バッファ層22の全体も、その上に形成された第2バリア層32によって覆われている。よって、第2バリア層32は、第2バリア層32の外縁が第2バッファ層22の外縁を囲むように配置されている。なお、バリア層3の外縁は、封止構造1の外縁11と一致している。

【0021】

x−y平面において、バッファ層2の外縁からバリア層3の外縁までの距離、つまりx−y平面における外縁11からバッファ層2までのバリア層3の長さL1は、電子デバイス42への水及び酸等の浸入を防ぐことができる程度に設定されればよい。長さL1は、例えば数十nm又は数百nm程に設定可能である。

【0022】

なお、第1バリア層31と第2バリア層32とが直接重なっている部分では、層の境界を認識することは難しいが、図2では、説明の便宜上、2つの層の間に境界が存在しているように描かれている。

【0023】

図2においては、第1バッファ層21の外縁及び第2バッファ層22の外縁の位置はx−y平面において一致している。また、第1バリア層31の外縁及び第2バリア層32の外縁の位置はx−y平面において一致している。ただし、本発明は図2の構成に限定されるものではなく、バッファ層である複数の層の外縁の位置は、互いに異なっていてもよいし、バリア層である複数の層の外縁の位置は、互いに異なっていてもよい。

【0024】

このように、封止構造1の最外面の全体がバリア層3で覆われることによって、バッファ層2が封止構造1の表面から外に露出しない。これによって、バッファ層2の露出部分から内部への水等の浸入が効果的に抑制される。

【0025】

また、封止構造1は、外縁11に近づくほどバッファ層2及びバリア層3の厚みが薄くなる傾斜部分12を備える。このような構成は、1つのマスクによって、つまりマスクを交換することなく形成可能である。

【0026】

なお、封止構造1の構成は、無機物からなるバッファ層2及びバリア層3の他に、有機物を含む層をさらに備えるように変更されてもよい。

また、封止構造1の構成は、バッファ層2とバリア層3とが逆に配置されるように変更されてもよい。すなわち、基板4、バリア層3、バッファ層2、バリア層3、バッファ層2・・・が、この順に配置されていてもよい。なお、全てのバッファ層2中で最も外側(上側)に位置するバッファ層2よりもさらに外側に、少なくとも1つのバリア層3が設けられていることが好ましい。

【0027】

2.製造装置

図3及び図4を参照して、封止構造を製造するための装置(製造装置10)の実施の一形態にかかる製造装置10について説明する。

図3及び図4に示すように、製造装置10は、ロードロック室5、ロードロック室5に連結されたロボット室6、及びロボット室6に連結された第1製膜室7及び第2製膜室8を備える。この製造装置10は、バッファ層2とバリア層3との積層膜(封止構造)を形成することができる。

【0028】

ロードロック室5とロボット室6との間には、ゲートバルブ51が設けられている。ゲートバルブ51により、ロードロック室5とロボット室6とは隔絶可能である。

ロードロック室5は、真空ポンプ52に接続されると共に、その内部に基板ストッカー53を備える。基板ストッカー53は、基板4の周縁部を支持する支持ピン54を備える。基板4の第1面4aには表面に電子デバイス42が形成されており、基板4のサイズは例えば370mm×470mm程度である。

【0029】

ロボット室6は、内部に基板搬送ロボット61を備える。基板搬送ロボット61は、モータ62、アーム63及び可動支持台64を備える。可動支持台64は、モータ62の駆動によりアーム63を介してx、y及びz各方向に移動自在に構成される。可動支持台64は、基板ストッカー53が支持ピン54を備えるのと同様に、支持ピン65を備える。

また、ロボット室6には、第1流量制御バルブ66を介して真空ポンプ67が接続されている。

ロボット室6と第1製膜室7との間にはゲートバルブ68が設けられており、ロボット室と第2製膜室8との間にはゲートバルブ69が設けられている。ゲートバルブ68及び69が開閉することで、基板搬送ロボット61は、可動支持台64を移動させて基板4を第1製膜室7及び第2製膜室8に移動させることができる。

【0030】

第1製膜室7は、ロボット室6と連通しており、第2流量制御バルブ761を介して真空ポンプ71に接続され、第3流量制御バルブ762を介してHMDS供給タンク72に接続され、第3流量制御バルブ763を介してH2供給タンク73及びAr供給タンク74に接続される。

【0031】

第1製膜室7の内部には、ループアンテナ77が設けられる。ループアンテナ77は、プラズマを生成する手段であり、絶縁チューブ78と導電性電極79とにより構成される。2本の絶縁チューブ78は、第1製膜室7内に互いに対向するように、平行に配設される。導電性電極79は、2本の絶縁チューブ78に挿設され、図4に示すように、平面視が略U字形を呈するように第1製膜室7の向かい合う2つの側壁を貫通し、高周波電流を供給する電源771に接続される。高周波電流の周波数は13.56MHz程度であることが好ましい。なお、使用するプラズマはCCP(Capacitive Coupled Plasma:容量結合プラズマ)、ICP(Inductive Coupled Plasma:誘導結合プラズマ)、バリア放電、ホロー放電などでもよい。

【0032】

第2製膜室8は、ロボット室6と連通しており、第5流量制御バルブ861を介して真空ポンプ81に接続され、第6流量制御バルブ862を介してHMDS供給タンク82に接続され、第7流量制御バルブ863を介してO2供給タンク83に接続される。

【0033】

第2製膜室8内には、ループアンテナ87が設けられる。ループアンテナ87は、絶縁チューブ88と導電性電極89により構成される。ループアンテナ87についての詳細な説明は、第1製膜室7のループアンテナ77と重複するので省略する。導電性電極89は、高周波電流を供給する電源871に接続される。

【0034】

なお、製造装置10は、上述した構成の他に、製造装置10の各部の動作を制御する制御部を備える(図示せず)。制御部は、例えばCPU等の演算処理装置、並びに、ROM、RAM、FLASH等の記憶装置、使用者からの指示を受け付ける操作パネル等を備える。演算処理装置が記憶装置内のプログラムを読み出して実行することで、また、操作パネルを介して受け付けた使用者からの指示に基づいて処理を行うことで、制御部による制御機能が実現される。

【0035】

3.製造方法

次に、図5〜図7を参照して、製造装置10を用いて封止構造を製造するための方法について説明する。なお、図5に示す製造工程は、本実施形態では自動で制御されるが、その一部または全部の開始及び終了等が手動で制御されてもよい。

【0036】

製造装置10は、次に示す初期状態にあるものとして説明する。すなわちロードロック室5は、ゲートバルブ51が閉じた状態であり、ロードロック室5の内圧は大気圧である。基板ストッカー53には、表面に電子デバイス42が配置された未封止の基板4が、その第1面4aを鉛直下方に向けた状態で保持されている。

【0037】

まず、ゲートバルブ69を閉じ、ゲートバルブ68が開けられた状態で、第1製膜室7及びロボット室6の内圧を、真空ポンプ71により所定の第1圧力に減圧する(ステップS1)。このとき、真空ポンプ81によって、第2製膜室8の内圧を第2圧力に減圧する(ステップS1)。第1圧力及び第2圧力は、用いられる原料ガスの組成によって適宜設定される。

なお、このとき、第1製膜室7及びロボット室6の内圧は、真空ポンプ67によって調整されてもよい。また、ゲートバルブ68及び69のいずれも閉じられた状態で、真空ポンプ71によって第1製膜室7の内圧が調整され、真空ポンプ67によってロボット室6の内圧が調整されてもよい。

【0038】

次に、真空ポンプ52が作動を開始し、ロードロック室5を減圧する(ステップS2)。ロードロック室5の内圧が第1製膜室7及びロボット室6の内圧(第1圧力)とほぼ同じになった時点で、ゲートバルブ51を開く。

【0039】

続いて、バッファ層2を形成する(ステップ3)。図6に示すように、基板搬送ロボット61は、アーム63をロードロック室5に伸延させ、基板ストッカー53に保持された未封止の基板4を、同じ姿勢、すなわちその第1面4aを鉛直下方に向けた状態で可動支持台64上に受け取る。基板4を受け取った後、基板搬送ロボット61はアーム63を収縮させる。アーム63が収縮した後、ゲートバルブ51は閉じ、基板搬送ロボット61は、アーム63を第1製膜室7に伸延させ、ループアンテナ77の上方に基板4をセットする(ステップS10)。

【0040】

次に、図6に示すように、流量制御バルブ763を開くことによりH2ガスとArガスの混合ガスを第1製膜室7に導入する(ステップS11)。それと同時に流量制御バルブ762を開くことにより、HMDSガスを第1製膜室7に導入する。(ステップS11)。このときの各ガスの導入流量は、H2ガスとArガスの混合ガスについては20sccm〜40sccm、HMDSガスについては3sccm〜5sccmとすることができる。

【0041】

続いて、電源771からループアンテナ77に高周波電流を流す。このときのプラズマ電力は、例えば5kW〜10kW程度に設定される。これにより、ループアンテナ77の周辺にプラズマが発生する(ステップS12)。基板4の表面では表面反応が行われ、電子デバイス42を覆うように、バッファ層2が形成される。HMDSの化学式は(CH3)3SiNHSi(CH3)3であるから、HMDS供給タンク72がC(炭素)の供給源として機能する。炭素を含めることで、形成される膜の密度を比較的低密度にすることができ、応力発生によるクラック等を効果的に抑制することができる。

【0042】

所定の時間が経過した後、流量制御バルブ762及び763を閉じることにより、HMDSガス、H2ガス及びArガスの導入を停める(ステップS13)。

【0043】

バッファ層2が形成されると、図5に示すように、ステップS4において、バリア層3の形成処理を開始する。

【0044】

まず、基板搬送ロボット61は、基板4を第1製膜室7からロボット室6に退避させる。退避が完了すると、ゲートバルブ68を閉じる。

【0045】

次に、図7に示すように、真空ポンプ67がロボット室6の内圧を第2圧力に調整する(ステップS20)。第2圧力は、第1圧力よりも低く設定される。これによって、後のステップで形成されるバリア層3により、バッファ層2の外縁を覆うことができる。バリア層3の形成の詳細については、図8を参照して後述する。第2圧力は、例えば第1圧力の1/5以下、1/8以下、又は1/10以下程度に設定可能である。

【0046】

次いで、ゲートバルブ69を開き、基板搬送ロボット61により基板4を第2製膜室8に移動させる(ステップS21)。その後、流量制御バルブ863を開くことによりO2ガスを第2製膜室8に導入する(ステップS22)。それと同時に流量制御バルブ862によりHMDSガスの導入流量を調節する(ステップS22)。このときの各ガスの導入流量は、O2ガスを20sccm〜1000sccm、HMDSガスを3sccm〜20sccmとすることができる。

【0047】

続いて、電源871からループアンテナ87に、高周波電流を流す。このときのプラズマ電力は、例えば0.1kW〜8kW程度に設定される。これにより、ループアンテナ77の周辺にプラズマが発生する(ステップS23)。基板4の表面では表面反応が行われ、バッファ層2を被覆するようにバリア層3、すなわちシリコン酸化膜が形成される。所定時間が経過した後、流量制御バルブ862及び863を閉じることにより、HMDSガス及びO2ガスの導入を停める(ステップS24)。

【0048】

なお、O2ガスに代えて、窒素含有ガス(N2ガス又はNH3ガス)、又はO2ガスと窒素含有ガスとの混合ガスを用いてもよい。

【0049】

上記ステップS3及びステップS4の処理を所定の回数(N回)繰り返す(ステップS5)。処理の回数がNに満たないとき(ステップS5でNo)、バリア層形成後にバッファ層を形成するときは、ロボット室6の内圧を真空ポンプ67で第1圧力に調整してから(ステップS6)、ステップS4を行う。

【0050】

なお、複数のバッファ層2を形成する場合、個々のバッファ層2の製膜条件(材料ガスの組成、材料ガスの流量、圧力等)は、同一であってもよいし、異なっていてもよい。バリア層3の製膜についても同様である。

【0051】

所定数の層が形成されると(ステップS5でYes)、ロードロック室5においてゲートバルブ51が開き、基板搬送ロボット61はアーム63を収縮させ、その後、ロードロック室5に伸延させる。そして、封止済みの基板4を基板ストッカー53に移載し、基板搬送ロボット61はアーム63を収縮させる。アーム63が収縮した後、ゲートバルブ51は閉じ、ステップS7においてロードロック室5を大気圧に戻して開放した後、ステップS8において封止膜形成済みの基板4を外部へ取り出すことができる。

【0052】

なお、本実施形態では、バッファ層2が先に形成され、その後バリア層3が形成され、これが繰り返されることで、基板4上に、バッファ層2、バリア層3、バッファ層2、バリア層3・・が、この順に積層された繰り返し構造が形成される。

【0053】

ただし、本発明はこれに限定されるものではなく、バリア層3が先に形成され、バッファ層2がその後に形成されてもよい。つまり、基板4上に、バリア層3、バッファ層2、バリア層3・・が、この順に形成されてもよい。

【0054】

4.バッファ層及びバリア層形成の詳細

図8を参照し、ステップS3及びS4の層形成時に用いられるマスクについて説明する。

【0055】

図8に示すように、マスク90は、切り欠き91を備える、切り欠き91によって、基板4において、封止構造によって覆われるべき部分が露出される。マスク90は、基板4の第1面4aとマスク90との間に空間95を設けるように配置される。この空間95を設ける手段の一つとして、マスク90は、z軸に対して傾く(平行でない)斜面部92を備える。つまり、マスク90は、z方向に平行な断面において、切り欠きを囲む面が台形状に形成されている。よって、切り欠き91における向かい合う壁の距離は、マスク90の下面(基板4に対向する面)における距離D1よりも上面における距離D2の方が狭い。

【0056】

距離D1は、封止構造1に覆われる予定の領域を含み、かつその領域よりも広い範囲が切り欠き91によって露出されるように設定される。また距離D2は、電子デバイス42の幅W1よりも広く、かつ距離D1よりも狭く設定される。

【0057】

また、空間95の高さ(図8ではマスク90の厚みT1)は、所望の封止構造1の厚みよりも大きく設定される。

【0058】

このように空間95が設けられることで、ステップS3及びS4でバッファ層2及びバリア層3(図8では、まとめて層14として示す)が堆積されるとき、各層の外縁付近が徐々に薄くなる。こうして、図1及び図2に示した傾斜部分12が形成される。

【0059】

さらに、上述したように、バッファ層2を形成するときの第1圧力より、バリア層3を形成するときの第2圧力の方が小さく設定される。この圧力条件下では、バリア層3を構成する材料は、バッファ層2を構成する材料よりも、空間95の奥まで入り込む。その結果、バリア層3は、バッファ層2を含み、かつバッファ層2よりも広い範囲を覆うことができる。その結果、図2に示したように、バッファ層2が露出しにくく、封止性の高い封止構造1が形成される。

【0060】

すなわち、本実施形態の製造装置及び製造方法によれば、マスクを交換することなく、バリア層3によってバッファ層2を覆うことができ、封止構造1の外縁11におけるバッファ層2の露出を効果的に抑制することができる。

【0061】

また、空間95を設ける手段は、斜面部だけではない。図9に示すように、マスク93は、斜面部92は備えず、切り欠き91を囲む面はz軸に平行である。しかし、マスク93は基板4の第1面4aとの間に距離をおいて配置される。これによって、空間95が確保される。

【0062】

図5〜図7のフローチャートでは、マスクが配置された基板4に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層2を形成するバッファ層形成工程(ステップS1、S3及びS6)と、バッファ層形成工程後、マスクが配置された基板4に、第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることでバリア層3を形成するバリア層形成工程(ステップS1及びS4)と、について説明した。

【0063】

ただし、製造方法は、基板4の第1面4aと対向するように、かつ第1面4aとの間に空間95を設けるように、マスク(90、93)を配置するマスク配置工程を含んでいてもよい。マスクは、基板4が製造装置10に導入される前に、基板4に対して位置が合うように固定されていてもよいし、マスクが可動支持台64上に固定されていて、基板4がそのマスク上に電子デバイス42に合うように位置決めされてもよい。

【0064】

なお、本実施形態では、封止構造が電子デバイスを保護するための保護膜として用いられるので、封止構造を形成する基材として基板4を挙げたが、本発明の製造方法及び製造装置はこれに限らず、様々な物体(基材)に対して封止構造を製造するのに用いることができる。

【0065】

5.製造装置の他の実施形態

図3及び図4に示す製造装置10は、バッファ層形成部の一例として第1製膜室7(接続された各種タンク及び真空ポンプを含む)を備え、バリア層形成部の一例として第2製膜室8(接続された各種タンク及び真空ポンプを含む)を備える。また、ロボット室6も、バッファ層形成部及びバリア形成部の一部とみなされてもよい。

【0066】

すなわち、上述の実施形態では、2つの製膜室の間を基板搬送ロボット61によって移動させることで、第1圧力と第2圧力との切り替えを行っている。ただし、本発明はこれに限定されるものではなく、封止構造の製造装置は、1つの製膜室の内圧を変えることで、第1圧力と第2圧力との切り替えを行うようになっていてもよい。

【0067】

なお、HMDSは原料ガスの一例に過ぎず、原料ガスを他のガスに変更することは可能である。原料ガスとしては、特に、Si及びC(炭素)を含むガスが好ましい。

また、バッファ層2を形成する原料ガスと、バリア層3を形成するガスとは、組成が異なっていてもよい。

【0068】

また、製造装置10は、マスク(90、93)を基板4との間に空間95を設けるように位置決めし、固定するマスク配置部を備えていてもよい。

【実施例】

【0069】

(A)実施例

<封止構造の作製>

図3及び図4に示す製造装置10を用いて、封止構造を作成した。グローブボックス内で、図8に示すマスク90を基板4上に設置し、固定した。ロードロック室5に基板4を移動させ、その後は、上述の通りに、HMDSガスを原料ガスとして、H2ガス及びArガスをプラズマ生成ガスとして、プラズマCVDによってバッファ層2を形成した。このときの製膜圧力(第1圧力)を10Paとした。

【0070】

バッファ層2を形成後、基板搬送ロボット61により、基板4をロボット室6に退避させた。

次に、HMDSガスを原料ガスとして、O2ガスをプラズマ生成ガスとして、プラズマCVDによってバリア層3を形成した。このときの製膜圧力(第2圧力)を2Paとした。

こうして、バッファ層2とバリア層3とを5回ずつ形成することで、封止構造を作製した。

【0071】

なお、基板4には、後述の封止性評価のために、円盤状のカルシウム片が配置されており、封止構造は、このカルシウム片を封止するように形成された。

【0072】

(B)比較例

空間95を設けなかった点、すなわちマスクと基板を密着させた点以外は、実施例と同様の条件下で、製膜を行った。

【0073】

(C)構造の観察

実施例の試料について、TEM(Transmission Electron Microscope)によって、封止構造の中央付近の断面を観察したところ、バリア層とバッファ層とが交互に積層されているのが観察された。封止構造の外縁近傍では、外縁に近づくほど、封止構造全体の厚みは薄くなり、バッファ層の厚みも徐々に薄くなっているのが観察された。さらに外縁に近づくと、バッファ層は観察されずに、バリア層のみが観察された。よって、図2に示したように、バリア層の方が広い範囲に形成され、それによってバッファ層の外縁部分(端部)がバリア層によって密封されていることが確認された。

これに対して、比較例の試料では、端部までバリア層とバッファ層とが平行に形成されていた。

【0074】

(D)封止性の評価

作製した封止構造を、85℃、85%RH条件下に置いた。封止構造内に水分が浸入すれば、カルシウムが水を吸収して、金属色(銀色)を呈するカルシウム片が透明の水酸化カルシウムに変化する。

【0075】

実施例の試料では、100時間後も金属色(銀色)を呈するカルシウム片が観察されたのに対して、比較例の試料では、1時間後にはカルシウム片が完全に透明化した。これは、実施例の試料では、端部までバリア層で覆われていたためにバッファ層を介した水分の浸入が防止されたのに対して、比較例の試料では端部においてバッファ層が露出していたために、バッファ層から水分が浸入したからであると考えられる。

【産業上の利用可能性】

【0076】

本発明の封止構造は、有機ELディスプレイの発光材料や太陽電池の発電材料などのような、酸素や水分に対して非常に弱い材料の保護膜として応用できる。また、フィルムなどの保護膜(機能性付加)としても利用できる。

【符号の説明】

【0077】

1 封止構造

2 バッファ層

21 第1バッファ層

22 第2バッファ層

3 バリア層

31 第1バリア層

32 第2バリア層

4 基板

4a 第1面

4b 第2面

10 製造装置

11 封止構造の外縁

12 封止構造傾斜部分

13 封止構造内側部分

14 堆積された層(バリア層及びバッファ層を含む)

42 電子デバイス

5 ロードロック室

51 ゲートバルブ

52 真空ポンプ

53 基板ストッカー

54 支持ピン

6 ロボット室

61 基板搬送ロボット

62 モータ

63 アーム

64 可動支持台

65 支持ピン

66 第1流量制御バルブ

67 真空ポンプ

68 ロボット室と第1製膜室7との間のゲートバルブ

69 ロボット室と第2製膜室8との間のゲートバルブ

7 第1製膜室

71 真空ポンプ

72 HMDS供給タンク

73 H2供給タンク

74 Ar供給タンク

77 ループアンテナ

78 絶縁チューブ

79 導電性電極

761 第2流量制御バルブ

762 第3流量制御バルブ

763 第4流量制御バルブ

771 電源

8 第2製膜室

81 真空ポンプ

82 HMDS供給タンク

83 O2供給タンク

87 ループアンテナ

88 絶縁チューブ

89 導電性電極

861 第5流量制御バルブ

862 第6流量制御バルブ

863 第7流量制御バルブ

871 電源

90 マスク

92 斜面部

93 マスク

95 空間

D1 マスクの切り欠き間の距離(最小距離)

D2 マスクの切り欠き間の距離(最大距離)

W1 電子デバイスの幅

【特許請求の範囲】

【請求項1】

無機物からなるバッファ層と;無機物からなり、前記バッファ層の密度よりも高い密度を有すると共に、前記バッファ層全体を覆うように設けられたバリア層と;を含む封止構造であって、

前記封止構造は、前記封止構造の外縁に囲まれた内側部分と;前記外縁を含み、前記内側部分を囲む傾斜部分と;を備え、

前記傾斜部分において、前記バッファ層及び前記バリア層の厚みは、前記外縁に近づくにつれて徐々に小さくなる

封止構造。

【請求項2】

基材の第1面と対向するように、かつ前記第1面との間に空間を設けるように、マスクを配置するマスク配置工程と、

前記マスクが配置された前記基材の前記第1面に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層を形成するバッファ層形成工程と、

前記マスクが配置された前記基材の前記第1面に、前記第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることで前記バッファ層よりも密度の高いバリア層を形成するバリア層形成工程と、

を含む封止構造の製造方法。

【請求項3】

基材の第1面と対向するように、かつ前記第1面との間に空間を設けるようにマスクが配置された前記基材の前記第1面に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層を形成するバッファ層形成部と、

前記マスクが配置された前記基材の前記第1面に、前記第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることで前記バッファ層よりも密度の高いバリア層を形成するバリア層形成部と、

を備える封止構造の製造装置。

【請求項1】

無機物からなるバッファ層と;無機物からなり、前記バッファ層の密度よりも高い密度を有すると共に、前記バッファ層全体を覆うように設けられたバリア層と;を含む封止構造であって、

前記封止構造は、前記封止構造の外縁に囲まれた内側部分と;前記外縁を含み、前記内側部分を囲む傾斜部分と;を備え、

前記傾斜部分において、前記バッファ層及び前記バリア層の厚みは、前記外縁に近づくにつれて徐々に小さくなる

封止構造。

【請求項2】

基材の第1面と対向するように、かつ前記第1面との間に空間を設けるように、マスクを配置するマスク配置工程と、

前記マスクが配置された前記基材の前記第1面に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層を形成するバッファ層形成工程と、

前記マスクが配置された前記基材の前記第1面に、前記第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることで前記バッファ層よりも密度の高いバリア層を形成するバリア層形成工程と、

を含む封止構造の製造方法。

【請求項3】

基材の第1面と対向するように、かつ前記第1面との間に空間を設けるようにマスクが配置された前記基材の前記第1面に、第1圧力下で、プラズマCVDにより無機物を堆積させることでバッファ層を形成するバッファ層形成部と、

前記マスクが配置された前記基材の前記第1面に、前記第1圧力よりも低い第2圧力下で、プラズマCVDにより無機物を堆積させることで前記バッファ層よりも密度の高いバリア層を形成するバリア層形成部と、

を備える封止構造の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−22877(P2012−22877A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−159648(P2010−159648)

【出願日】平成22年7月14日(2010.7.14)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月14日(2010.7.14)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

[ Back to top ]