封止溝を有するインクジェットプリントヘッド

【課題】 封止材を用いて基板切断面を確実に封止する際に、封止材が溢れて被覆樹脂最表面に流れ込むのを防止することを目的とする。

【解決手段】 吐出口列に並列する少なくとも1面が開放された溝(封止材誘導溝)を、エネルギー発生素子を有する基板面上に形成することにより、電気接続部や該基板側面を封止する際に、封止材が被覆樹脂最表面に流れ込むのを防止するとともに、封止材6による吐出口3部への詰まりを防止することができる。

【解決手段】 吐出口列に並列する少なくとも1面が開放された溝(封止材誘導溝)を、エネルギー発生素子を有する基板面上に形成することにより、電気接続部や該基板側面を封止する際に、封止材が被覆樹脂最表面に流れ込むのを防止するとともに、封止材6による吐出口3部への詰まりを防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェット記録方式に用いる記録液小滴を発生するためのインクジェットプリントヘッドに関する。

【背景技術】

【0002】

インクジェットプリントヘッドにおいては、エネルギー発生素子を有する基板1の切断端面は、剥き出しのシリコンとなっており、高pHのインクが付着すると侵食されることから、前記基板の切断端面を保護する必要がある。さらに、基板端部に形成されたエネルギー発生素子を駆動するための電気接合部は、プリンタ本体と接続するための基板と接合された後、電気的信頼性を確保するために、該電気接合部を封止剤によって封止されている。公知例として、特開平9−70975号公報がある。

【特許文献1】特開平9−70975号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来、エネルギー発生素子を有する基板1側面を封止する際、側面を確実に封止するために該基板上に形成された被覆樹脂最表面まで封止材6を充填しなくてはならず、前記封止材6の充填量やスペースのばらつき等で、吐出口3を有する被覆樹脂層2を乗り越えてしまうことがあった。

【0004】

このように前記封止材6が前記吐出口3を有する被覆樹脂層2表面に付着すると、吐出口3部のワイピング性が低下し、吐出口3近傍の濡れやインクの固着等が発生し良好な印字状態を保つことが困難となってしまう。さらに、封止材6をエネルギー発生素子を有する基板1外周に充填する際に、該基板の電気接続部20のリード部に封止材6が接触すると、リード部を伝わり吐出口3が形成された被覆樹脂層2最表面へ封止材6が誘導されてしまい、ワイピング不良を引き起こしたり、流れ込んだ封止材6の量が多い場合には吐出口詰まりが発生し不具合が生じていた。

【0005】

そのため、該問題点を解決するために、封止材6の塗布量を厳しく管理するとともに、塗布シーケンスも厳密に管理することで生産可能であったが、封止材6の粘度変化や各部材の寸法マージンを厳しく設定するといった管理も必要となり、生産性向上が困難であった。また、封止材6の硬度を上げ外力に対して耐性を向上させると、封止材6の粘度が上がってしまい微細部への充填性が低下したり、高粘度のため吐出量が不安定になるといった生産上の課題が生じていた。

【課題を解決するための手段】

【0006】

本発明は、上記課題に鑑みなされたものであって、吐出口列に並列する少なくとも1面が開放された溝(封止材誘導溝10)を、エネルギー発生素子を有する基板1面上に形成することにより、電気接続部20や該基板側面を封止する際に、封止材6が被覆樹脂最表面に流れ込むのを防止するとともに、封止材6による吐出口3部への詰まりを防止する。さらに、前記溝に封止材6が流れ込むことにより、該封止材6のエッジ部を露出しないため、ワイピングなどの外力が掛からないようになり前記封止材6のめくれや剥がれを防止することができる。

【発明の効果】

【0007】

以上、説明したように、本発明によれば、封止材誘導溝を設けることにより、生産性の向上を図ることができるとともに、生産上のマージンが向上することから封止材の特性も生産に適した値にすることが可能となる。さらに、本形態にを用いることにより、ワイピング力を強くしても、封止材エッジ部からの剥がれを防止することができ、安定した印字品位を持続でき長期に渡り信頼性の高いインクジェットプリントヘッドを提供することができる。

【発明を実施するための最良の形態】

【0008】

本発明は、基準となる基準プレート4上に配置された、インク流路およびインク吐出口3を具備した被覆樹脂層2を有するエネルギー発生素子を有する基板1と、該エネルギー発生素子を駆動するために電気的接合されたフレキシブル配線基板とを有するインクジェットプリントヘッドにおいて、前記エネルギー発生素子を有する基板1の切断端面部を確実に封止材6で覆うことを目的としている。

【0009】

以下、本発明を具体的に示す。

【実施例1】

【0010】

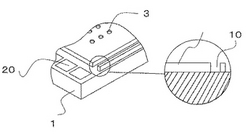

図1は、本発明の第1の実施例である封止材6を誘導するための溝形状を示すものである。封止材誘導溝10は、被覆樹脂層2と、該被覆樹脂層2と同材料で形成された壁の少なくとも2辺に囲まれる形で形成されている。さらに、前記封止材誘導溝10は、エネルギー発生素子を有する基板1の両端部に形成されている電気接続部20に向かって開放されており、かつ貫通している構造となっている。前記封止材誘導溝10は、吐出口と切断端面との間に配置され本実施例では、2個所に配置した。前記封止材誘導溝10は、フォトリソ技術や切削加工等により形成することができるが、本実施例ではフォトリソ技術により形成した。インク流路や吐出口3を形成されたエネルギー発生素子を有する基板1上にインク流路や吐出口3を形成し、ダイシングソーなどにより分離切断した後、基準プレート4に接合した。その後、前記基板の切断面を保護するために、封止材6により封止した。なお、本実施例に用いた封止材はエポキシ系の封止材であり、粘度は20Pa・sである。図5(b)は、本発明における封止材6の塗布状態を示した模式図である。前記エネルギー発生素子を有する基板1側面に流れこんだ封止剤は、該基板の表面まで充填される。その後、溢れた封止材は、前記基板表面に形成された封止材誘導溝10の壁部を這い上がった後、封止材誘導溝10に流れ込む。そのことにより、前記エネルギー発生素子を有する基板1の最表面エッジまで確実に前記封止材6で保護しつつ前記被覆樹脂層2際表面への流れ込みを防止することができた。その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。本実施例では被覆樹脂層2の表面に封止材6が付着しないため、ワイピングを良好に行うことができ、安定した印字品位を保つことができ、歩留まりが向上した。

【実施例2】

【0011】

図2は、本発明の第2の実施例である封止材6を誘導するための溝形状を示すものである。図中の封止材誘導溝10を形成する壁の一方は、吐出口3が形成されている被覆樹脂層2よりも電気接続部20に、より近づくよう形成されている。さらに、前記封止材誘導溝10は、エネルギー発生素子を有する基板1の両端部に形成されている電気接続部20に向かって開放されており、かつ貫通されている構造となっている。インク流路や吐出口3を形成されたエネルギー発生素子を有する基板1は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、前記基板の切断面を保護するために、封止材6により封止した。封止工程フローの模式図として、図6(b)に示すように、封止材6を基準プレート4とエネルギー発生素子を有する基板1との間に塗布した。その際、電気接続部20が配置された辺には封止材6を塗布しないが、封止材6は流動していき基板全周を囲む形で充填された。その後、図6(b)に示すように前記封止材6は電気接続部20に接合されたリード線30を伝わって基板1表面に這い上がり、被覆樹脂最表面に流れこもうとしたが、前記封止材誘導溝10により溢れた封止材6を引き込むことができ、被覆樹脂層2最表面への流れ込みもなく確実に基板切断面を保護することができた。その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。該インクジェットプリントヘッドは、基板端面部にインクが進入することなく侵食も発生しなかった。さらに、固着したインクを除去しようとワイピング力を増加させても、封止材6のエッジが露出していないことから剥がれも発生せず、安定した印字品位を長期に渡り提供することが可能となり、信頼性が向上した。

【実施例3】

【0012】

図3は、本発明の第3の実施例である封止材6を誘導するための溝形状を示すものである。図中の封止材誘導溝10を形成する壁の一方は、吐出口3が形成されている被覆樹脂層2よりも電気接続部20に、より近づくよう形成されている。さらに、前記封止材誘導溝10は、エネルギー発生素子を有する基板1の両端部に形成されている電気接続部20に向かって開放されており、かつ該開放部の対向部は閉鎖されている。インク流路や吐出口3を形成されたエネルギー発生素子基板は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、前記基板の切断面を保護するために、封止材6により封止した。その際、電気接続部20が配置された辺には封止材6を塗布しないが、封止材は流動していき基板全周囲を囲む形で充填された。前記封止材6は電気接続部20に接合されたリード線30を伝わって基板1表面に這い上がり、被覆樹脂最表面に流れこもうとしたが、前記封止材誘導溝10により溢れた封止材6を引き込むことができ、被覆樹脂層2最表面への流れ込みもなく確実に基板切断面を保護することができた。その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。該インクジェットプリントヘッドは、基板端面部にインクが進入することなく侵食も発生しなかった。さらに、固着したインクを除去しようとワイピング力を増加させても、封止材6のエッジが露出していないことから剥がれも発生せず、安定した印字品位を長期に渡り提供することが可能となり、信頼性が向上した。

【実施例4】

【0013】

図4は、本発明の第4の実施例である吐出口が複数列存在する場合の溝形状を示すものである。カラー印刷を行うインクジェットプリントヘッドにおいては、図4のように一基板上に複数の吐出口列を有し異なるインク色を吐出することができる。図中の封止材誘導溝10は切断端面近傍のみならず、吐出口列間にも配置されている。さらに前記封止材誘導溝10は、エネルギー発生素子を有する基板1の両端部に形成されている電気接続部20に向かって開放されている。インク流路や吐出口3を形成されたエネルギー発生素子基板は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、切断面を保護するために封止材6により封止した。その際に電気接続部20に接合されたリード線30を伝わって被覆樹脂表面に流れ込もうとしたが、前記封止材誘導溝10により封止材6を引き込むことができ、被覆樹脂層2最表面への流れ込みもなく確実に基板切断面を保護することができた。その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。該インクジェットプリントヘッドは、基板端面部にインクが侵入することなく侵食も発生しなかった。さらに、固着したインクを除去しようとワイピング力を増加させても封止材6のエッジが露出していないことから剥がれも発生せず、安定した印字品位を長期に渡り提供することが可能となり、信頼性が向上した。

【0014】

(比較例1)

図7は、従来例を示すものである。エネルギー発生素子を有する基板1上には、インク流路や吐出口3を具備した被覆樹脂層2が形成されており、該被覆樹脂層2は、前記基板寸法よりも同等もしくは小さい寸法で作られている。インク流路や吐出口3を形成されたエネルギー発生素子基板は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、切断面を保護するために、封止材6により封止した。図5(a)は、本発明における封止材6の塗布状態を示した模式図である。前記エネルギー発生素子基板面に流れこんだ封止剤は、基板表面に達した後、被覆樹脂層2最表面に到達する。前記切断された基板端面を保護するために、十分な量の封止材6を塗布すると、塗布量のバラツキや各寸法バラツキによっては、被覆樹脂層2最表面のエッジ部を超え、一気に該表面へ流れこんでしまうことがあった。なお、本実施例に用いた封止材はエポキシ系の封止材であり、粘度は20Pa・sである。

【0015】

その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。本比較例では被覆樹脂層2の表面に封止材6が付着したため、ワイピングを良好に行うことができず、安定した印字品位を保つことができなかった結果、歩留まりが低下した。

【0016】

(比較例2)

図6(a)は、基板全周に渡り封止材が行き渡るように封止した際の従来例を示すものである。エネルギー発生素子を有する基板1上には、インク流路や吐出口3を具備した被覆樹脂層2が形成されており、該被覆樹脂層2は、前記基板寸法よりも同等もしくは小さい寸法で作られている。インク流路や吐出口3を形成されたエネルギー発生素子基板は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、切断面を保護するために、封止材6により封止した。基板全周囲に行き渡った封止材6は、電気接合部20に接続されたリード線30を伝わって基板1表面に這い上がった後、被覆樹脂最表面に流れ込んだ。

【0017】

その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。本比較例では被覆樹脂層2の表面に封止材6が付着したため、ワイピングを良好に行うことができず、安定した印字品位を保つことができなかった結果、歩留まりが低下した。

【図面の簡単な説明】

【0018】

【図1】本発明における封止材誘導溝の一例。

【図2】本発明における封止材誘導溝の一例。

【図3】本発明における封止材誘導溝の一例。

【図4】本発明における封止材誘導溝の一例。

【図5】従来例と本発明における封止工程フローの模式図。

【図6】従来例と本発明における封止工程フローの模式図。

【図7】従来におけるエネルギー発生素子基板の一例。

【符号の説明】

【0019】

1 エネルギー発生素子を有する基板

2 被覆樹脂層

3 インク吐出口

4 基準プレート

5 封止材料塗布ノズル

6 封止材

10 封止材誘導溝

20 電気接続部

30 リード線

40 フレキシブル配線基板

【技術分野】

【0001】

本発明は、インクジェット記録方式に用いる記録液小滴を発生するためのインクジェットプリントヘッドに関する。

【背景技術】

【0002】

インクジェットプリントヘッドにおいては、エネルギー発生素子を有する基板1の切断端面は、剥き出しのシリコンとなっており、高pHのインクが付着すると侵食されることから、前記基板の切断端面を保護する必要がある。さらに、基板端部に形成されたエネルギー発生素子を駆動するための電気接合部は、プリンタ本体と接続するための基板と接合された後、電気的信頼性を確保するために、該電気接合部を封止剤によって封止されている。公知例として、特開平9−70975号公報がある。

【特許文献1】特開平9−70975号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来、エネルギー発生素子を有する基板1側面を封止する際、側面を確実に封止するために該基板上に形成された被覆樹脂最表面まで封止材6を充填しなくてはならず、前記封止材6の充填量やスペースのばらつき等で、吐出口3を有する被覆樹脂層2を乗り越えてしまうことがあった。

【0004】

このように前記封止材6が前記吐出口3を有する被覆樹脂層2表面に付着すると、吐出口3部のワイピング性が低下し、吐出口3近傍の濡れやインクの固着等が発生し良好な印字状態を保つことが困難となってしまう。さらに、封止材6をエネルギー発生素子を有する基板1外周に充填する際に、該基板の電気接続部20のリード部に封止材6が接触すると、リード部を伝わり吐出口3が形成された被覆樹脂層2最表面へ封止材6が誘導されてしまい、ワイピング不良を引き起こしたり、流れ込んだ封止材6の量が多い場合には吐出口詰まりが発生し不具合が生じていた。

【0005】

そのため、該問題点を解決するために、封止材6の塗布量を厳しく管理するとともに、塗布シーケンスも厳密に管理することで生産可能であったが、封止材6の粘度変化や各部材の寸法マージンを厳しく設定するといった管理も必要となり、生産性向上が困難であった。また、封止材6の硬度を上げ外力に対して耐性を向上させると、封止材6の粘度が上がってしまい微細部への充填性が低下したり、高粘度のため吐出量が不安定になるといった生産上の課題が生じていた。

【課題を解決するための手段】

【0006】

本発明は、上記課題に鑑みなされたものであって、吐出口列に並列する少なくとも1面が開放された溝(封止材誘導溝10)を、エネルギー発生素子を有する基板1面上に形成することにより、電気接続部20や該基板側面を封止する際に、封止材6が被覆樹脂最表面に流れ込むのを防止するとともに、封止材6による吐出口3部への詰まりを防止する。さらに、前記溝に封止材6が流れ込むことにより、該封止材6のエッジ部を露出しないため、ワイピングなどの外力が掛からないようになり前記封止材6のめくれや剥がれを防止することができる。

【発明の効果】

【0007】

以上、説明したように、本発明によれば、封止材誘導溝を設けることにより、生産性の向上を図ることができるとともに、生産上のマージンが向上することから封止材の特性も生産に適した値にすることが可能となる。さらに、本形態にを用いることにより、ワイピング力を強くしても、封止材エッジ部からの剥がれを防止することができ、安定した印字品位を持続でき長期に渡り信頼性の高いインクジェットプリントヘッドを提供することができる。

【発明を実施するための最良の形態】

【0008】

本発明は、基準となる基準プレート4上に配置された、インク流路およびインク吐出口3を具備した被覆樹脂層2を有するエネルギー発生素子を有する基板1と、該エネルギー発生素子を駆動するために電気的接合されたフレキシブル配線基板とを有するインクジェットプリントヘッドにおいて、前記エネルギー発生素子を有する基板1の切断端面部を確実に封止材6で覆うことを目的としている。

【0009】

以下、本発明を具体的に示す。

【実施例1】

【0010】

図1は、本発明の第1の実施例である封止材6を誘導するための溝形状を示すものである。封止材誘導溝10は、被覆樹脂層2と、該被覆樹脂層2と同材料で形成された壁の少なくとも2辺に囲まれる形で形成されている。さらに、前記封止材誘導溝10は、エネルギー発生素子を有する基板1の両端部に形成されている電気接続部20に向かって開放されており、かつ貫通している構造となっている。前記封止材誘導溝10は、吐出口と切断端面との間に配置され本実施例では、2個所に配置した。前記封止材誘導溝10は、フォトリソ技術や切削加工等により形成することができるが、本実施例ではフォトリソ技術により形成した。インク流路や吐出口3を形成されたエネルギー発生素子を有する基板1上にインク流路や吐出口3を形成し、ダイシングソーなどにより分離切断した後、基準プレート4に接合した。その後、前記基板の切断面を保護するために、封止材6により封止した。なお、本実施例に用いた封止材はエポキシ系の封止材であり、粘度は20Pa・sである。図5(b)は、本発明における封止材6の塗布状態を示した模式図である。前記エネルギー発生素子を有する基板1側面に流れこんだ封止剤は、該基板の表面まで充填される。その後、溢れた封止材は、前記基板表面に形成された封止材誘導溝10の壁部を這い上がった後、封止材誘導溝10に流れ込む。そのことにより、前記エネルギー発生素子を有する基板1の最表面エッジまで確実に前記封止材6で保護しつつ前記被覆樹脂層2際表面への流れ込みを防止することができた。その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。本実施例では被覆樹脂層2の表面に封止材6が付着しないため、ワイピングを良好に行うことができ、安定した印字品位を保つことができ、歩留まりが向上した。

【実施例2】

【0011】

図2は、本発明の第2の実施例である封止材6を誘導するための溝形状を示すものである。図中の封止材誘導溝10を形成する壁の一方は、吐出口3が形成されている被覆樹脂層2よりも電気接続部20に、より近づくよう形成されている。さらに、前記封止材誘導溝10は、エネルギー発生素子を有する基板1の両端部に形成されている電気接続部20に向かって開放されており、かつ貫通されている構造となっている。インク流路や吐出口3を形成されたエネルギー発生素子を有する基板1は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、前記基板の切断面を保護するために、封止材6により封止した。封止工程フローの模式図として、図6(b)に示すように、封止材6を基準プレート4とエネルギー発生素子を有する基板1との間に塗布した。その際、電気接続部20が配置された辺には封止材6を塗布しないが、封止材6は流動していき基板全周を囲む形で充填された。その後、図6(b)に示すように前記封止材6は電気接続部20に接合されたリード線30を伝わって基板1表面に這い上がり、被覆樹脂最表面に流れこもうとしたが、前記封止材誘導溝10により溢れた封止材6を引き込むことができ、被覆樹脂層2最表面への流れ込みもなく確実に基板切断面を保護することができた。その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。該インクジェットプリントヘッドは、基板端面部にインクが進入することなく侵食も発生しなかった。さらに、固着したインクを除去しようとワイピング力を増加させても、封止材6のエッジが露出していないことから剥がれも発生せず、安定した印字品位を長期に渡り提供することが可能となり、信頼性が向上した。

【実施例3】

【0012】

図3は、本発明の第3の実施例である封止材6を誘導するための溝形状を示すものである。図中の封止材誘導溝10を形成する壁の一方は、吐出口3が形成されている被覆樹脂層2よりも電気接続部20に、より近づくよう形成されている。さらに、前記封止材誘導溝10は、エネルギー発生素子を有する基板1の両端部に形成されている電気接続部20に向かって開放されており、かつ該開放部の対向部は閉鎖されている。インク流路や吐出口3を形成されたエネルギー発生素子基板は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、前記基板の切断面を保護するために、封止材6により封止した。その際、電気接続部20が配置された辺には封止材6を塗布しないが、封止材は流動していき基板全周囲を囲む形で充填された。前記封止材6は電気接続部20に接合されたリード線30を伝わって基板1表面に這い上がり、被覆樹脂最表面に流れこもうとしたが、前記封止材誘導溝10により溢れた封止材6を引き込むことができ、被覆樹脂層2最表面への流れ込みもなく確実に基板切断面を保護することができた。その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。該インクジェットプリントヘッドは、基板端面部にインクが進入することなく侵食も発生しなかった。さらに、固着したインクを除去しようとワイピング力を増加させても、封止材6のエッジが露出していないことから剥がれも発生せず、安定した印字品位を長期に渡り提供することが可能となり、信頼性が向上した。

【実施例4】

【0013】

図4は、本発明の第4の実施例である吐出口が複数列存在する場合の溝形状を示すものである。カラー印刷を行うインクジェットプリントヘッドにおいては、図4のように一基板上に複数の吐出口列を有し異なるインク色を吐出することができる。図中の封止材誘導溝10は切断端面近傍のみならず、吐出口列間にも配置されている。さらに前記封止材誘導溝10は、エネルギー発生素子を有する基板1の両端部に形成されている電気接続部20に向かって開放されている。インク流路や吐出口3を形成されたエネルギー発生素子基板は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、切断面を保護するために封止材6により封止した。その際に電気接続部20に接合されたリード線30を伝わって被覆樹脂表面に流れ込もうとしたが、前記封止材誘導溝10により封止材6を引き込むことができ、被覆樹脂層2最表面への流れ込みもなく確実に基板切断面を保護することができた。その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。該インクジェットプリントヘッドは、基板端面部にインクが侵入することなく侵食も発生しなかった。さらに、固着したインクを除去しようとワイピング力を増加させても封止材6のエッジが露出していないことから剥がれも発生せず、安定した印字品位を長期に渡り提供することが可能となり、信頼性が向上した。

【0014】

(比較例1)

図7は、従来例を示すものである。エネルギー発生素子を有する基板1上には、インク流路や吐出口3を具備した被覆樹脂層2が形成されており、該被覆樹脂層2は、前記基板寸法よりも同等もしくは小さい寸法で作られている。インク流路や吐出口3を形成されたエネルギー発生素子基板は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、切断面を保護するために、封止材6により封止した。図5(a)は、本発明における封止材6の塗布状態を示した模式図である。前記エネルギー発生素子基板面に流れこんだ封止剤は、基板表面に達した後、被覆樹脂層2最表面に到達する。前記切断された基板端面を保護するために、十分な量の封止材6を塗布すると、塗布量のバラツキや各寸法バラツキによっては、被覆樹脂層2最表面のエッジ部を超え、一気に該表面へ流れこんでしまうことがあった。なお、本実施例に用いた封止材はエポキシ系の封止材であり、粘度は20Pa・sである。

【0015】

その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。本比較例では被覆樹脂層2の表面に封止材6が付着したため、ワイピングを良好に行うことができず、安定した印字品位を保つことができなかった結果、歩留まりが低下した。

【0016】

(比較例2)

図6(a)は、基板全周に渡り封止材が行き渡るように封止した際の従来例を示すものである。エネルギー発生素子を有する基板1上には、インク流路や吐出口3を具備した被覆樹脂層2が形成されており、該被覆樹脂層2は、前記基板寸法よりも同等もしくは小さい寸法で作られている。インク流路や吐出口3を形成されたエネルギー発生素子基板は、ダイシングソーなどにより分離切断した後、基準プレート4に接合される。その後、切断面を保護するために、封止材6により封止した。基板全周囲に行き渡った封止材6は、電気接合部20に接続されたリード線30を伝わって基板1表面に這い上がった後、被覆樹脂最表面に流れ込んだ。

【0017】

その後、インク流路部材やインクタンクを接合することにより、インクジェットプリントヘッドを作成した。本比較例では被覆樹脂層2の表面に封止材6が付着したため、ワイピングを良好に行うことができず、安定した印字品位を保つことができなかった結果、歩留まりが低下した。

【図面の簡単な説明】

【0018】

【図1】本発明における封止材誘導溝の一例。

【図2】本発明における封止材誘導溝の一例。

【図3】本発明における封止材誘導溝の一例。

【図4】本発明における封止材誘導溝の一例。

【図5】従来例と本発明における封止工程フローの模式図。

【図6】従来例と本発明における封止工程フローの模式図。

【図7】従来におけるエネルギー発生素子基板の一例。

【符号の説明】

【0019】

1 エネルギー発生素子を有する基板

2 被覆樹脂層

3 インク吐出口

4 基準プレート

5 封止材料塗布ノズル

6 封止材

10 封止材誘導溝

20 電気接続部

30 リード線

40 フレキシブル配線基板

【特許請求の範囲】

【請求項1】

エネルギー発生素子を有する基板上にインク流路およびインク吐出口を具備する被覆樹脂層と電気接続部を有し、前記エネルギー発生素子を有する基板の切断端面を封止材料で保護している構成のインクジェットプリントヘッドにおいて、

吐出口の外側に封止材誘導溝を有し、かつ該封止材誘導溝の一面が吐出方向に開放していることを特徴とするインクジェットプリントヘッド。

【請求項2】

前記封止材誘導溝を少なくとも2本以上有し、かつその開放面が基板両側に配置された電気接続部に向かって開放していることを特徴とする請求項1記載のインクジェットプリントヘッド。

【請求項3】

前記封止材誘導溝を形成する壁の一方は、インク吐出口を有する被覆樹脂層よりも、電気接続部方向に突出していることを特徴とする請求項1および2記載のインクジェットプリントヘッド。

【請求項1】

エネルギー発生素子を有する基板上にインク流路およびインク吐出口を具備する被覆樹脂層と電気接続部を有し、前記エネルギー発生素子を有する基板の切断端面を封止材料で保護している構成のインクジェットプリントヘッドにおいて、

吐出口の外側に封止材誘導溝を有し、かつ該封止材誘導溝の一面が吐出方向に開放していることを特徴とするインクジェットプリントヘッド。

【請求項2】

前記封止材誘導溝を少なくとも2本以上有し、かつその開放面が基板両側に配置された電気接続部に向かって開放していることを特徴とする請求項1記載のインクジェットプリントヘッド。

【請求項3】

前記封止材誘導溝を形成する壁の一方は、インク吐出口を有する被覆樹脂層よりも、電気接続部方向に突出していることを特徴とする請求項1および2記載のインクジェットプリントヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−95959(P2006−95959A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−286855(P2004−286855)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]