封止用エポキシ樹脂組成物シート及びこれを用いて封止した中空型デバイス

【課題】中空型デバイスの封止を確実、容易に、歩留まりよく行うことができ、耐吸湿リフロー性、また外観に優れた封止が行える封止用エポキシ樹脂組成物シート及びこれを用いて封止した中空型デバイスを提供する。

【解決手段】エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とするエポキシ樹脂組成物であって、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%であり、かつ平均粒子径が0.2〜10μmである封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したことを特徴とする。

【解決手段】エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とするエポキシ樹脂組成物であって、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%であり、かつ平均粒子径が0.2〜10μmである封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面を中空とする必要があるデバイス、いわゆる中空型デバイスの封止に用いられる封止用エポキシ樹脂組成物シート及びこれを用いて封止した中空型デバイスに関するものである。

【背景技術】

【0002】

中空の構造にする必要のある中空型デバイスの封止において、従来、中空を確保するため小型のセラミックパッケージにハーメチックされた構造がとられてきた。近年では小型化、低背化、薄型化のため、液状エポキシ樹脂組成物を用いたディスペンス法のような工法が確立されている。

【0003】

この工法は、デバイス直下のアクティブ面への樹脂の流入を制御するため、チップあるいは基板上にダム状の構造を設け、樹脂の流入を制御するといった工法であるが、樹脂が液状であるため完全な制御が困難であり、歩留まりの低下を引き起こし、その結果、低コスト化を妨げる原因にもなっていた。

【0004】

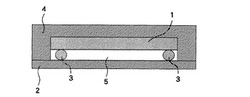

図1に代表的な中空型デバイスである弾性表面波装置(Surface Acoustic Waveフィルター)(以下、SAWフィルターと略称する)の断面図を示す。SAWフィルターは、通常、配線回路基板2上に接続用電極部(バンプ)3を設け、その上に圧電基板1を載置して、これを前述した液状エポキシ樹脂等の封止用樹脂4で覆う構造になっている。

【0005】

圧電基板1の上には図示しない櫛形の電極が形成されている。近年の低損失、広帯域化、高周波化、小型化等多くの要求により電極形成の精度はμmオーダーとなっている。この電極は、配線回路基板2に対向するように載置され、中空部5が形成されている。

【0006】

SAWフィルターはこのような構造であるため、中空部5の密閉性はSAWフィルターの信頼性の上で重要であり、図2に示すような封止用樹脂4の中空部への侵入は信頼性低下の原因になっていた。

【0007】

このような問題を解決するために、硬化性樹脂シートを用いた封止方法が提案されている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−17979号公報

【特許文献2】特開2006−19714号公報

【特許文献3】特開2009−91389号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

これらの封止方法によれば、液状樹脂を用いた封止方法に比べて、中空部の密閉性や歩留まり低下の問題は解決されるが、図3に示すようなSAWフィルター表面の膨れ6や、硬化後の反りの発生、ダイシング時の作業性等に問題があった。

【0010】

これに対し、これらの問題を解決するため、引張弾性率を制御した封止用樹脂組成物シート等が提案されている(例えば、特許文献3参照)。しかし、この封止用樹脂組成物シート等による封止デバイスについても、耐吸湿リフロー性に関しては未だ改良の余地があった。

【0011】

本発明は、以上の通りの事情に鑑みてなされたものであり、中空型デバイスの封止を確実、容易に、歩留まりよく行うことができ、耐吸湿リフロー性に優れ、さらに外観が良好な封止が行える、封止用エポキシ樹脂組成物シート及びこれを用いて封止した中空型デバイスを提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するために、以下のことを特徴としている。

【0013】

即ち、本発明の封止用エポキシ樹脂組成物シートは、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とするエポキシ樹脂組成物であって、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%であり、かつ平均粒子径が0.2〜10μmである封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したことを特徴とする。

【0014】

この封止用エポキシ樹脂組成物シートにおいて、エラストマー成分を含有した前記封止用エポキシ樹脂組成物を半硬化状態のシート状樹脂層(A層)に成形することが好ましい。

【0015】

また、本発明の封止用エポキシ樹脂組成物シートは、エラストマー成分を配合したシート状樹脂層(A層)に、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とし、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%である封止用エポキシ樹脂組成物を、前記シート状樹脂層(A層)よりも流動性の高い半硬化状態に成形したシート状樹脂層(B層)を積層したことを特徴とする。

【0016】

また、シート状樹脂層(A層)に配合するエラストマー成分が、重量平均分子量20000〜1000000の範囲内の、ポリブタジエンゴム又はブタジエン系ランダム共重合ゴムであることが好ましく、さらに、エラストマー成分が、エポキシ樹脂組成物全量に対して0.1〜0.5質量%配合するのが好ましい。

【0017】

また、シート状樹脂層(B層)に配合する無機充填材の平均粒子径が0.2〜10μmであることが好ましい。

【0018】

さらに、シート状樹脂層(A層)単独の封止用エポキシ樹脂組成物シートの場合、シート状樹脂層(A層)の厚みが20〜300μmであることが好ましい。

【0019】

さらにまた、シート状樹脂層(A層)とシート状樹脂層(B層)を積層する場合には、シート状樹脂層(A層)の厚みが20〜200μmであり、シート状樹脂層(A層)とシート状樹脂層(B層)の厚みの合計が50〜300μmであることが好ましい。

【0020】

また、本発明の中空型デバイスは、本発明の封止用エポキシ樹脂組成物シートをもって封止されていることを特徴とする。

【発明の効果】

【0021】

本発明の封止用エポキシ樹脂組成物シートによれば、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とし、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%の範囲であり、平均粒子径が0.2〜10μmである封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したので、中空型デバイスの封止を確実、容易に、歩留まりよく行うことができ、耐吸湿リフロー性に優れた封止が行える封止用エポキシ樹脂組成物シートを得ることができる。

【図面の簡単な説明】

【0022】

【図1】良好な封止状態を示すSAWフィルターの断面図である。

【図2】中空部に樹脂が侵入した状態を示すSAWフィルターの断面図である。

【図3】表面の膨れ状態を示すSAWフィルターの断面図である。

【図4】グリニス値の算出工程を示す概略図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について説明する。

【0024】

本発明で用いられる必須成分としてのエポキシ樹脂としては、1分子中に2個以上のエポキシ基を有するものであれば特に制限なく用いることができる。このようなエポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、アルキルフェノールノボラック型エポキシ樹脂、フェノールビフェニルアラルキルエポキシ樹脂等のアラルキル型エポキシ樹脂、ビフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ビフェニル型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノール類とフェノール性水酸基を有する芳香族アルデヒドとの縮合物のエポキシ化物、トリグリシジルイソシアヌレート、脂環式エポキシ樹脂等を挙げることができる。さらにこれらは1種単独で用いてもよいし、2種以上を併用して用いてもよい。

【0025】

本発明で用いられる必須成分としての硬化剤としては、ジシアンジアミド、酸無水物、ノボラック型フェノール樹脂(フェノールノボラック、クレゾールノボラック、フェノールアラルキル樹脂等)、ナフトールアラルキル樹脂等、各種多価フェノール化合物、あるいはナフトール化合物を用いることができる。これらは1種単独で用いてもよいし、2種以上を併用して用いてもよい。

【0026】

また、硬化剤の配合量は、エポキシ樹脂との化学量論上の当量比(硬化剤当量/エポキシ基当量)が0.5〜1.5となる量であり、より好ましくは当量比が0.8〜1.2となる量である。当量比が0.5未満であると、封止用エポキシ樹脂組成物の硬化特性が低下する場合があり、当量比が1.5を超えると、耐湿性が不十分になる場合がある。

【0027】

本発明で用いられる必須成分としての硬化促進剤としては、トリフェニルホスフィン、ジフェニルホスフィン等の有機ホスフィン系硬化促進剤、1,8−ジアザビシクロ(5,4,0)ウンデセン7、トリエタノールアミン、ベンジルジメチルアミン等の3級アミン系硬化促進剤及びその有機酸塩類、テトラフェニルホスホニウム、テトラフェニルボレート、テトラフェニルホスホニウムブロマイド等の有機酸塩類、2−エチル−4−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール等のイミダゾール類等を用いることができる。これらは1種単独で用いてもよいし、2種以上を併用して用いてもよい。

【0028】

また、硬化促進剤の配合量は、全エポキシ樹脂組成物に対して0.01〜5質量%が好ましい。硬化促進剤の配合量が0.01質量%未満であると、封止用エポキシ樹脂組成物の硬化特性が低下する場合があり、硬化促進剤の配合量が5質量%を超えると、耐湿信頼性が不十分になる場合がある。

【0029】

本発明で用いられる必須成分としての無機充填材としては、一般にエポキシ樹脂組成物に用いられるものであれば特に限定することなく用いることができる。例えば、溶融シリカ、球状シリカ、破砕シリカ、結晶シリカ、球状アルミナ、酸化マグネシウム、窒化ホウ素、窒化アルミニウム等を挙げることができる。また、これらの他に、高誘電率性チタン酸バリウムや、酸化チタンのような高誘電率フィラーや、ハードフェライトのような磁性フィラー、水酸化マグネシウム、水酸化アルミニウム、三酸化アンチモン、五酸化アンチモン、グアニジン塩、ホウ酸亜鉛、モリブデン化合物、スズ酸亜鉛等の無機系難燃剤や、タルク、硫酸バリウム、炭酸カルシウム、雲母粉等を用いることができる。そして、これらの無機充填材は1種単独で用いてもよいし、2種以上を併用して用いてもよい。

【0030】

無機充填材は、全エポキシ樹脂組成物に対して70〜90質量%、好ましくは75〜85質量%の範囲で配合することができる。

【0031】

無機充填材の配合量が70質量%未満であると耐吸湿リフロー性が悪くなり、90質量%を超えるとシートとしての成形が困難になる。

【0032】

無機充填材の平均粒子径は、シート状樹脂層(A層)の場合には0.2〜10μm、好ましくは1〜7μmの範囲である。平均粒子径が0.2μm未満であると、中空型デバイスの中空部分へ樹脂が侵入しやすくなり、10μmを超えると、薄膜シートとしての成形が困難となる。

【0033】

また、シート状樹脂層(B層)の場合には0.2〜10μm、好ましくは1〜10μmの範囲である。平均粒子径をこの範囲内とすることにより、外観特性に優れた封止用エポキシ樹脂組成物シートを得ることができる。

【0034】

平均粒子径が0.2μm未満であると、シリカが凝集しやすくなり分散性が悪くなる可能性がある。10μmを超えると、外観不良となることがある。

【0035】

また、エポキシ樹脂組成物中における無機充填材の分散性を向上させるために、エポキシシラン系、メルカプトシラン系、アミノシラン系、ビニルシラン系、スチリルシラン系、メタクリロキシシラン系、アクリロキシシラン系、チタネート系等のカップリング剤や、アルキルエーテル系、ソルビタンエステル系、アルキルポリエーテルアミン系、高分子系等の分散剤を適宜添加することができる。

【0036】

本発明で用いられるエラストマー成分としては、ポリブタジエンゴム又はブタジエン系ランダム共重合ゴムを用いる。

【0037】

このブタジエン系ランダム共重合ゴムは特に制限されるものではないが、本発明においては、アクリロニトリルブタジエン共重合ゴム、ブタジエンアクリロニトリルメタクリル酸共重合ゴムを用いるのが好ましい。これは、アクリロニトリルブタジエン共重合ゴム、ブタジエンアクリロニトリルメタクリル酸共重合ゴムがエポキシ樹脂との相溶性が特によく、乾燥後のゴム相の分離状態が良好であることにより、高い強靱性を有する硬化物が得られるからである。

【0038】

また、エラストマー成分の重量平均分子量は20000〜1000000の範囲内であるのが好ましい。重量平均分子量が20000より低いとエポキシ樹脂組成物シートのフィルム特性が悪化する可能性があり、重量平均分子量が1000000より高いとチクソ性が非常に高くなり、エポキシ樹脂組成物シートを製造する際に塗膜の成膜性が悪化する可能性がある。

【0039】

また、エラストマー成分の配合量は、エポキシ樹脂組成物全量に対して0.1〜0.5質量%の範囲内であるのが好ましい。エラストマー成分の重量平均分子量及び配合量をこれらの範囲内とすることにより、中空型デバイスの中空部への樹脂の侵入がない封止性能に優れた封止用エポキシ樹脂組成物シートを得ることができる。

【0040】

エラストマー成分の配合量が0.1質量%未満であると樹脂の流動性が良くなりすぎることがあり、中空部分へ樹脂が浸入することがあり、0.5質量%を超えると樹脂の流動性が悪くなり、配線回路基板との十分な密着性が得られなくなることがある。

【0041】

さらに本発明の封止用エポキシ樹脂組成物シートに用いられるエポキシ樹脂組成物には、本発明の効果を損なわない範囲で、さらに他の添加剤を配合することができる。このような添加剤の具体例としては、例えば、顔料、難燃剤、離型剤、シリコーン可撓剤等を挙げることができる。

【0042】

本発明の封止用エポキシ樹脂組成物シートは、具体的には、次のようにして製造することができる。

【0043】

シート状樹脂層(A層)のみの封止用エポキシ樹脂組成物シートを製造する場合には、シート状樹脂層(A層)用のエポキシ樹脂組成物からなる樹脂ワニスを調整し、エポキシ樹脂組成物シート化し、封止用エポキシ樹脂組成物シートを得ることができる。

【0044】

また、シート状樹脂層(A層)と、シート状樹脂層(B層)の積層による封止用エポキシ樹脂組成物シートを製造する場合には、シート状樹脂層(A層)用のエポキシ樹脂組成物からなる樹脂ワニスと、シート状樹脂層(B層)用のエポキシ樹脂組成物からなる樹脂ワニスを別々に調整し、それぞれを別々にエポキシ樹脂組成物シート化し、これらをロール等を用いてラミネートすることによりシート状樹脂層(A層)とシート状樹脂層(B層)からなる封止用エポキシ樹脂組成物シートを得ることができる。

【0045】

シート状樹脂層(A層)用の樹脂ワニスは、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材、エラストマー成分、添加剤等を、有機溶剤と配合し、撹拌、溶解、混合、分散を行い、樹脂ワニスを調製する。

【0046】

また、シート状樹脂層(B層)用の樹脂ワニスは、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材、添加剤等を、有機溶剤と配合し、撹拌、溶解、混合、分散を行い、樹脂ワニスを調製する。

【0047】

有機溶剤としては、一般にエポキシ樹脂組成物の有機溶剤として用いられるもの、例えばアセトン、ジエチルケトン、メチルエチルケトン、トルエン、酢酸エチル、N,N−ジメチルホルムアミド等を用いることができる。

【0048】

このようにして製造した樹脂ワニスを、キャリア材の片面あるいは両面に塗布した後、熱風吹き付け等によって加熱乾燥させ、半硬化状態のシート状樹脂層に成形することができる。

【0049】

シート状樹脂層の厚みは、シート状樹脂層(A層)のみを用いる場合には20〜300μmの範囲内である。

【0050】

この厚みの範囲とすることにより、最適な成形性、作業性、封止信頼性、耐吸湿リフロー性を兼ね備えた封止用エポキシ樹脂組成物シートを得ることができる。

【0051】

シート状樹脂層(A層)の厚みが20μm未満であると成形時に形状保持が困難となることがあり、300μmを超えると塗工乾燥時に十分に有機溶剤が揮発せず、成形時にボイドの原因となることがある。

【0052】

また、シート状樹脂層(A層)とシート状樹脂層(B層)を積層する場合には、シート状樹脂層(A層)のシート状樹脂層の厚みは20〜200μmの範囲内であり、シート状樹脂層(A層)とシート状樹脂層(B層)の厚みの合計は50〜300μmである。

【0053】

この厚みとすることにより、最適な成形性、作業性、封止信頼性、耐吸湿リフロー性に加えて、外観を良好とする封止用エポキシ樹脂組成物シートを得ることができる。

【0054】

シート状樹脂層(A層)とシート状樹脂層(B層)の厚みの合計が50μm未満であると薄くなりすぎるためチップの封止が困難となることがあり、300μmを超えると塗工乾燥時に十分に溶剤が揮発せず、成形時にボイドの原因となることがある。

【0055】

シート状樹脂層のベース材となるキャリア材としては、高分子フィルム、あるいは金属シート、離型紙等を用いることができる。

【0056】

高分子フィルムとしては、ポリエチレンフィルム、ポリプロピレンフィルム、ポリ塩化ビニルフィルム等のポリオレフィンフィルム、ポリエチレンテレフタレートフィルム等のポリエステルフィルム、ポリカーボネートフィルム、アセチルセルロースフィルム、テトラフルオロエチレンフィルム等を例示することができる。

【0057】

また、金属シートとしては、銅箔、アルミニウム箔、ニッケル箔のような金属箔を例示することができる。

【0058】

本発明に用いるキャリア材としては、価格や耐熱性の点で、ポリエステルフィルムを用いるのが好ましい。

【0059】

また、キャリア材の厚みは、特に限定されるものではないが、作業性の点から10〜200μmが好ましい。

【0060】

本発明の封止用エポキシ樹脂組成物シートは、キャリア材の表面に塗布されたエポキシ樹脂組成物からなる樹脂ワニスを加熱することにより、エポキシ樹脂組成物からなる樹脂ワニスを半硬化状態のシート状樹脂層(A層)単独で成型したもの、又は、シート状樹脂層(A層)と半硬化状態のシート状樹脂層(B層)を積層して成形したものであり、どちらもプリプレグと同様に積層成形時の加熱加圧によって一旦溶融した後に完全硬化する性質を備えている。

【0061】

また、シート状樹脂層(A層)単独の封止用エポキシ樹脂組成物シートでは、シート状樹脂層(A層)は低流動性であり、シート状樹脂層(A層)とシート状樹脂層(B層)を積層した封止用エポキシ樹脂組成物シートでは、シート状樹脂層(A層)が低流動性であり、シート状樹脂層(B層)はシート状樹脂層(A層)に比べて高流動性である。

【0062】

これらの流動性は、シート状樹脂層(A層)、シート状樹脂層(B層)の配合成分の種類や配合割合を変えることにより調整することが可能である。例えば、無機充填材の種類や、配合割合、平均粒子径を変えたり、シート状樹脂層(A層)に配合されるエラストマー成分の重量平均分子量や配合量を変えることにより調整することができる。

【0063】

このように、シート状樹脂層(A層)単独による封止用エポキシ樹脂組成物シートでは、シート状樹脂層(A層)が低流動性であるので中空型デバイス等の中空部分への樹脂の侵入を抑えることが可能となる。

【0064】

また、シート状樹脂層(A層)とシート状樹脂層(B層)の積層による封止用エポキシ樹脂組成物シートでの加熱加圧時の流動性は、シート状樹脂層(A層)が低流動性であり、シート状樹脂層(B層)は高流動性であるので、シート状樹脂層(A層)は低流動で中空型デバイス等の中空部分への樹脂の侵入を抑え、シート状樹脂層(B層)は高流動で中空型デバイス等の良好な外観のために効果を発揮する。

【0065】

なお、本発明で用いる低流動性、高流動性の用語の定義は、低流動性はグリニス値が0〜50%の範囲であり、高流動性はグリニス値が60〜90%の範囲である。

【0066】

流動性を表すグリニス値の算出方法を図4に示す概略図を用いて、以下に説明する。

1)200±20μmtにラミネート積層させたシートサンプルを6cmφの金型で打ち抜き加工し、得られた製品PETを剥がした状態のものを試験片7として準備する。

2)1)で準備した試験片7の上下を、厚み75μm、200mm角の離型PETフィルム8で積層し、さらにその上下に厚み1.8mm、200mm角のSUSプレート9を積層する。

3)2)で積層したサンプルセットを、プレス熱盤温度を135±2℃に設定した熱盤10により、大気圧下で、実圧2Mpa、10分間上下からプレスして成型を行う。

4)成型後の試験片の面積を画像処理により計算して算出する。

5)下記式(1)により2回の測定値を算出してその平均値をグリニス値とする。なお、成型前の6cmφの試験片面積を28.26cm2(3cm×3cm×3.14)とする。

【0067】

グリニス値(%)={1−28.26/成型後の試験片の面積}×100 ・・・(1)

本発明の封止用エポキシ樹脂組成物シートは、中空部を有する中空型デバイスに好適に適用することができ、これらの中空型デバイスであれば種類を問わず適用することができる。

【0068】

このような中空型デバイスとしては、例えば、図1に示すSAWフィルター、水晶デバイス、高周波デバイス、加速度センサー等を挙げることができる。

【0069】

これら中空型デバイスに本発明の封止用エポキシ樹脂組成物シートを適用する方法としては、例えば、本発明の、シート状樹脂層(A層)単独で成型した封止用エポキシ樹脂組成物シートの場合には、基板上にマトリックス状に配列搭載した中空型デバイス上に、エポキシ樹脂組成物塗布面を下にして1枚または複数枚重ねて覆うように載せ、ラミネーターまたは真空プレスで0.1〜1.0MPa、130℃で3分程度密着させる。この際、減圧、真空にして密着できればより好ましい。この状態でオーブンで170〜180℃、1時間加熱し、エポキシ樹脂を硬化させて中空型デバイスを封止する。その後ダイシング装置を用いて中空型デバイスとして個片化する方法が挙げられる。

【0070】

また、シート状樹脂層(A層)とシート状樹脂層(B層)を積層して成型した封止用エポキシ樹脂組成物シートの場合には、基板上にマトリックス状に配列搭載した中空型デバイス上に、シート状樹脂層(A層)を下に、シート状樹脂層(B層)を上になるようにして覆うように載せ、シート状樹脂層(A層)単独で成型した封止用エポキシ樹脂組成物シートの場合と同様の条件で封止することができる。

【0071】

このようにして本発明の封止用エポキシ樹脂組成物シートを適用することにより、耐吸湿リフロー性に優れ、さらに外観の良好な信頼性の高い中空型デバイスを得ることができる。

【実施例】

【0072】

以下、実施例により本発明をさらに詳しく説明するが、本発明はこれらの実施例に何ら限定されるものではない。

<封止用エポキシ樹脂組成物シートの作製>

表1及び表2に示す各成分の所定量(質量%)をメチルエチルケトンに溶解、分散させ、樹脂ワニスを調製した。なお、表2に示す樹脂ワニスは、シート状樹脂層(A層)用とシート状樹脂層(B層)用のものをそれぞれ別々に調整した。

【0073】

表1に示す、実施例1〜10及び比較例1〜4の封止用エポキシ樹脂組成物シートは、調整した樹脂ワニスをポリエチレンテレフタレートフィルムの両面に塗布して乾燥炉にて10分間加熱乾燥し、半硬化状態のシート状樹脂層(A層)単独で成形して封止用エポキシ樹脂組成物シートを作製した。

【0074】

表2に示す、実施例11〜15及び比較例5〜9の封止用エポキシ樹脂組成物シートは、実施例、比較例それぞれの、シート状樹脂層(A層)用とシート状樹脂層(B層)用に調整した樹脂ワニスを、ポリエチレンテレフタレートフィルムの両面に塗布して乾燥炉にて10分間加熱乾燥した後、成形した半硬化状態のシート状樹脂層(A層)と半硬化状態のシート状樹脂層(B層)を、実施例、比較例それぞれの組み合わせで、温度40℃、ロール圧力0.15MPaの条件でロールを用いてラミネートして成形し、封止用エポキシ樹脂組成物シートを作製した。

【0075】

また、実施例11〜15及び比較例5〜9の封止用エポキシ樹脂組成物シートの厚みについては、樹脂ワニスを塗布する際に塗布量を調整して、表2に示すシート状樹脂層(A層)とシート状樹脂層(B層)の厚みとした。

【0076】

配合成分としては以下のものを用いた。

(1)樹脂

エポキシ樹脂1:ビスフェノールA型エポキシ樹脂 大日本インキ化学社製 エピクロン840S

エポキシ樹脂2:フェノールビフェニルアラルキルエポキシ樹脂 日本化薬社製 NC3000

(2)硬化剤

硬化剤1:ジシアンジアミド 日本カーバイド社製

硬化剤2:ノボラック型フェノール樹脂 明和化成社製 DL−75

(3)硬化促進剤

2−エチル−4−メチルイミダゾール:四国化成社製 2E4MZ

(4)無機充填材

無機充填材1:球状シリカ(平均粒子径3μm)

無機充填材2:球状シリカ(平均粒子径15μm)

無機充填材3:球状シリカ(平均粒子径0.1μm)

無機充填材4:破砕シリカ(平均粒子径3μm)

無機充填材5:球状アルミナ(平均粒子径3μm)

無機充填材6:球状シリカ(平均粒子径0.2μm)

無機充填材7:球状シリカ(平均粒子径10μm)

(5)エラストマー

ブタジエン系ランダム共重合ゴム:アクリロニトリルブタジエンゴム JSR社製 XERシリーズ(重量平均分子量:20000、300000、1000000)

(6)添加剤

カップリング剤:信越化学工業社製 KBM803

<中空型デバイスの封止>

表1に示す実施例1〜10及び比較例1〜4の封止用エポキシ樹脂組成物シートを、80mm角のセラミック基板上にマトリックス状に配列搭載したSAWフィルターチップ(チップ厚み200μm、バンプ高さ40μm)上に、エポキシ樹脂組成物塗布面と接して覆うように載せ、真空中で加熱温度120℃、加圧力3MPaで3分間真空プレスした。その後プレス成形品を1750℃のオーブンで90分間アフターキュアを行った。その後ダイシング装置を用いてパッケージを個片化した。

【0077】

また、表2に示す実施例11〜15及び比較例5〜9の封止用エポキシ樹脂組成物シートを、80mm角のセラミック基板上にマトリックス状に配列搭載したSAWフィルターチップ(チップ厚み200μm、バンプ高さ40μm)上に、シート状樹脂層(A層)が下に、シート状樹脂層(B層)が上になるようにして覆うように載せ、真空中で加熱温度120℃、加圧力3MPaで3分間真空プレスした。その後プレス成形品を1750℃のオーブンで90分間アフターキュアを行った。その後ダイシング装置を用いてパッケージを個片化した。

<評価方法>

(1)チップ下部への樹脂侵入の有無

個片化した各パッケージの断面観察を行い、チップ下部の中空部分への樹脂侵入の有無を確認した。

【0078】

中空部へ樹脂の侵入が50μmを超えるものを×、50μm以下のものを○、更に30μm以下のものを◎とした。その結果を表1及び表2に示す。

(2)耐リフロー性

表1に示す実施例1〜10及び比較例1〜4の封止用エポキシ樹脂組成物シートを用いて個片化した各パッケージについて、85℃/85%RH/20時間の吸湿処理を行った後、260℃ピークのリフローテスト処理を行い、樹脂のセラミック基板からの剥離の有無を超音波探査装置により行った。

【0079】

剥離が生じたものを×、生じなかったものを○とした。その結果を表1に示す。

(3)20〜300μm厚シートの作製

表1に示す実施例1〜10及び比較例1〜4の封止用エポキシ樹脂組成物シートについて、キャリア材表面に樹脂ワニスを塗布する際に、塗工装置の塗布量を調製して20〜300μm厚シートを作製した。

【0080】

評価はシート表面のかすれ、すじムラ、厚みムラの有無を目視にて行った。良を○、不良を×とした。その結果を表1に示す。

(4)外観確認

表2に示す実施例11〜15及び比較例5〜9の封止用エポキシ樹脂組成物シートを用いて個片化した各パッケージについて、外観の状態を目視により確認した。

【0081】

個片化したパッケージを側面から観察したときに、パッケージの上面がフラットになっているものを○、フラットになっていないものを×とした。その結果を表2に示す。

【表1】

【表2】

<評価結果>

(1)表1に示す、シート状樹脂層(A層)単独で成形した封止用エポキシ樹脂組成物シート(実施例1〜10及び比較例1〜4)について。

【0082】

実施例1〜10では、チップ下部への樹脂侵入がなく、耐リフロー性も良好な20〜300μm厚のシートが作製可能であることが確認された。特に、エラストマー(重量平均分子量300000)と無機充填材を併用した実施例6は、さらにチップ下部への樹脂侵入が抑えられることが確認された。

【0083】

無機充填材の平均粒子径が、本発明の無機充填材の平均粒子径範囲よりも大きい15μmのものを配合した比較例1は、20μmのような薄膜シートを作製できなかった。

【0084】

また、無機充填材の平均粒子径が、本発明の無機充填材の平均粒子径範囲よりも小さい0.1μmのものを配合した比較例2は、チップ下部への樹脂の侵入が観察された。

【0085】

さらに、無機充填材の配合割合を、本発明の無機充填材の配合割合よりも少ない65質量%とした比較例3は、耐リフロー性の不良が観察された。

【0086】

さらにまた、無機充填材の配合割合を、本発明の無機充填材の配合割合よりも多い93質量%とした比較例4は、耐リフロー性の不良と、薄膜シートの作製が困難となることがわかった。

【0087】

この実施例1〜10及び比較例1〜4の結果から、本発明によるシート状樹脂層(A層)により成形した封止用エポキシ樹脂組成物シートによるチップ下部への樹脂侵入の防止と、耐リフロー性及び、優れたシート作成の効果を確認することができた。

(2)表2に示す、シート状樹脂層(A層)とシート状樹脂層(B層)を積層して成形した封止用エポキシ樹脂組成物シート(実施例11〜15及び比較例5〜9)について。

【0088】

実施例11〜15では、シート状樹脂層(A層)に配合されたエラストマー成分の効果によりチップ下部への樹脂侵入は確認されなかった。

【0089】

また、エラストマー成分を配合しないことによる高流動性のシート状樹脂層(B層)の効果により外観確認の結果も良好であることが確認された。また、無機充填材として、平均粒子径3μmの球状シリカ、破砕シリカ、球状アルミナを用いてもチップ下部への樹脂の侵入、外観に影響を及ぼさないことが確認された。

【0090】

実施例14から、エポキシ樹脂成分として、ビスフェノールA型エポキシ樹脂と、フェノールビフェニルアラルキルエポキシ樹脂を併用して用いても、チップ下部への樹脂の侵入、外観に影響を及ぼさないことが確認された。また、実施例15から、硬化剤成分として、ジシアンジアミドと、ノボラック型フェノール樹脂を併用して用いても、チップ下部への樹脂の侵入、外観に影響を及ぼさないことが確認された。

【0091】

シート状樹脂層(B層)にエラストマー成分を配合した比較例5、7では、外観確認の結果がフラットにならなかった。また、シート状樹脂層(A層)にエラストマー成分を配合しない比較例6、7では、チップ下部への樹脂の侵入が確認された。

【0092】

これらの結果から、エラストマー成分の配合により流動性が制御されることがわかった。

【0093】

シート状樹脂層(A層)の厚みを10μmと、本発明のシート状樹脂層(A層)の厚み範囲より薄いものとした比較例8では、チップ下部への樹脂の侵入が確認された。これは、薄いシート状樹脂層(A層)を高流動性のシート状樹脂層(B層)が越えて、チップ下部に侵入したものと考えられる。

【0094】

また、シート状樹脂層(A層)の厚みを230μmと、本発明のシート状樹脂層(A層)の厚み範囲より厚いものとした比較例9では、外観確認の結果がフラットではなかった。これは、厚いシート状樹脂層(A層)による外観を高流動性の薄いシート状樹脂層(B層)が覆いきれず、外観不良となったものと考えられる。

【0095】

この実施例11〜15及び比較例5〜9の結果から、本発明によるシート状樹脂層(A層)とシート状樹脂層(B層)を積層して成形した封止用エポキシ樹脂組成物シートのチップ下部への樹脂侵入の防止と、優れた外観の効果を確認することができた。

【符号の説明】

【0096】

1:圧電基板

2:配線回路基板

3:接続用電極部(バンプ)

4:封止用樹脂

5:中空部

6:表面の膨れ

7:試験片

8:離型PETフィルム

9:SUSプレート

10:熱盤

【技術分野】

【0001】

本発明は、表面を中空とする必要があるデバイス、いわゆる中空型デバイスの封止に用いられる封止用エポキシ樹脂組成物シート及びこれを用いて封止した中空型デバイスに関するものである。

【背景技術】

【0002】

中空の構造にする必要のある中空型デバイスの封止において、従来、中空を確保するため小型のセラミックパッケージにハーメチックされた構造がとられてきた。近年では小型化、低背化、薄型化のため、液状エポキシ樹脂組成物を用いたディスペンス法のような工法が確立されている。

【0003】

この工法は、デバイス直下のアクティブ面への樹脂の流入を制御するため、チップあるいは基板上にダム状の構造を設け、樹脂の流入を制御するといった工法であるが、樹脂が液状であるため完全な制御が困難であり、歩留まりの低下を引き起こし、その結果、低コスト化を妨げる原因にもなっていた。

【0004】

図1に代表的な中空型デバイスである弾性表面波装置(Surface Acoustic Waveフィルター)(以下、SAWフィルターと略称する)の断面図を示す。SAWフィルターは、通常、配線回路基板2上に接続用電極部(バンプ)3を設け、その上に圧電基板1を載置して、これを前述した液状エポキシ樹脂等の封止用樹脂4で覆う構造になっている。

【0005】

圧電基板1の上には図示しない櫛形の電極が形成されている。近年の低損失、広帯域化、高周波化、小型化等多くの要求により電極形成の精度はμmオーダーとなっている。この電極は、配線回路基板2に対向するように載置され、中空部5が形成されている。

【0006】

SAWフィルターはこのような構造であるため、中空部5の密閉性はSAWフィルターの信頼性の上で重要であり、図2に示すような封止用樹脂4の中空部への侵入は信頼性低下の原因になっていた。

【0007】

このような問題を解決するために、硬化性樹脂シートを用いた封止方法が提案されている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−17979号公報

【特許文献2】特開2006−19714号公報

【特許文献3】特開2009−91389号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

これらの封止方法によれば、液状樹脂を用いた封止方法に比べて、中空部の密閉性や歩留まり低下の問題は解決されるが、図3に示すようなSAWフィルター表面の膨れ6や、硬化後の反りの発生、ダイシング時の作業性等に問題があった。

【0010】

これに対し、これらの問題を解決するため、引張弾性率を制御した封止用樹脂組成物シート等が提案されている(例えば、特許文献3参照)。しかし、この封止用樹脂組成物シート等による封止デバイスについても、耐吸湿リフロー性に関しては未だ改良の余地があった。

【0011】

本発明は、以上の通りの事情に鑑みてなされたものであり、中空型デバイスの封止を確実、容易に、歩留まりよく行うことができ、耐吸湿リフロー性に優れ、さらに外観が良好な封止が行える、封止用エポキシ樹脂組成物シート及びこれを用いて封止した中空型デバイスを提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するために、以下のことを特徴としている。

【0013】

即ち、本発明の封止用エポキシ樹脂組成物シートは、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とするエポキシ樹脂組成物であって、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%であり、かつ平均粒子径が0.2〜10μmである封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したことを特徴とする。

【0014】

この封止用エポキシ樹脂組成物シートにおいて、エラストマー成分を含有した前記封止用エポキシ樹脂組成物を半硬化状態のシート状樹脂層(A層)に成形することが好ましい。

【0015】

また、本発明の封止用エポキシ樹脂組成物シートは、エラストマー成分を配合したシート状樹脂層(A層)に、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とし、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%である封止用エポキシ樹脂組成物を、前記シート状樹脂層(A層)よりも流動性の高い半硬化状態に成形したシート状樹脂層(B層)を積層したことを特徴とする。

【0016】

また、シート状樹脂層(A層)に配合するエラストマー成分が、重量平均分子量20000〜1000000の範囲内の、ポリブタジエンゴム又はブタジエン系ランダム共重合ゴムであることが好ましく、さらに、エラストマー成分が、エポキシ樹脂組成物全量に対して0.1〜0.5質量%配合するのが好ましい。

【0017】

また、シート状樹脂層(B層)に配合する無機充填材の平均粒子径が0.2〜10μmであることが好ましい。

【0018】

さらに、シート状樹脂層(A層)単独の封止用エポキシ樹脂組成物シートの場合、シート状樹脂層(A層)の厚みが20〜300μmであることが好ましい。

【0019】

さらにまた、シート状樹脂層(A層)とシート状樹脂層(B層)を積層する場合には、シート状樹脂層(A層)の厚みが20〜200μmであり、シート状樹脂層(A層)とシート状樹脂層(B層)の厚みの合計が50〜300μmであることが好ましい。

【0020】

また、本発明の中空型デバイスは、本発明の封止用エポキシ樹脂組成物シートをもって封止されていることを特徴とする。

【発明の効果】

【0021】

本発明の封止用エポキシ樹脂組成物シートによれば、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とし、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%の範囲であり、平均粒子径が0.2〜10μmである封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したので、中空型デバイスの封止を確実、容易に、歩留まりよく行うことができ、耐吸湿リフロー性に優れた封止が行える封止用エポキシ樹脂組成物シートを得ることができる。

【図面の簡単な説明】

【0022】

【図1】良好な封止状態を示すSAWフィルターの断面図である。

【図2】中空部に樹脂が侵入した状態を示すSAWフィルターの断面図である。

【図3】表面の膨れ状態を示すSAWフィルターの断面図である。

【図4】グリニス値の算出工程を示す概略図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について説明する。

【0024】

本発明で用いられる必須成分としてのエポキシ樹脂としては、1分子中に2個以上のエポキシ基を有するものであれば特に制限なく用いることができる。このようなエポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、アルキルフェノールノボラック型エポキシ樹脂、フェノールビフェニルアラルキルエポキシ樹脂等のアラルキル型エポキシ樹脂、ビフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ビフェニル型エポキシ樹脂、アントラセン型エポキシ樹脂、フェノール類とフェノール性水酸基を有する芳香族アルデヒドとの縮合物のエポキシ化物、トリグリシジルイソシアヌレート、脂環式エポキシ樹脂等を挙げることができる。さらにこれらは1種単独で用いてもよいし、2種以上を併用して用いてもよい。

【0025】

本発明で用いられる必須成分としての硬化剤としては、ジシアンジアミド、酸無水物、ノボラック型フェノール樹脂(フェノールノボラック、クレゾールノボラック、フェノールアラルキル樹脂等)、ナフトールアラルキル樹脂等、各種多価フェノール化合物、あるいはナフトール化合物を用いることができる。これらは1種単独で用いてもよいし、2種以上を併用して用いてもよい。

【0026】

また、硬化剤の配合量は、エポキシ樹脂との化学量論上の当量比(硬化剤当量/エポキシ基当量)が0.5〜1.5となる量であり、より好ましくは当量比が0.8〜1.2となる量である。当量比が0.5未満であると、封止用エポキシ樹脂組成物の硬化特性が低下する場合があり、当量比が1.5を超えると、耐湿性が不十分になる場合がある。

【0027】

本発明で用いられる必須成分としての硬化促進剤としては、トリフェニルホスフィン、ジフェニルホスフィン等の有機ホスフィン系硬化促進剤、1,8−ジアザビシクロ(5,4,0)ウンデセン7、トリエタノールアミン、ベンジルジメチルアミン等の3級アミン系硬化促進剤及びその有機酸塩類、テトラフェニルホスホニウム、テトラフェニルボレート、テトラフェニルホスホニウムブロマイド等の有機酸塩類、2−エチル−4−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール等のイミダゾール類等を用いることができる。これらは1種単独で用いてもよいし、2種以上を併用して用いてもよい。

【0028】

また、硬化促進剤の配合量は、全エポキシ樹脂組成物に対して0.01〜5質量%が好ましい。硬化促進剤の配合量が0.01質量%未満であると、封止用エポキシ樹脂組成物の硬化特性が低下する場合があり、硬化促進剤の配合量が5質量%を超えると、耐湿信頼性が不十分になる場合がある。

【0029】

本発明で用いられる必須成分としての無機充填材としては、一般にエポキシ樹脂組成物に用いられるものであれば特に限定することなく用いることができる。例えば、溶融シリカ、球状シリカ、破砕シリカ、結晶シリカ、球状アルミナ、酸化マグネシウム、窒化ホウ素、窒化アルミニウム等を挙げることができる。また、これらの他に、高誘電率性チタン酸バリウムや、酸化チタンのような高誘電率フィラーや、ハードフェライトのような磁性フィラー、水酸化マグネシウム、水酸化アルミニウム、三酸化アンチモン、五酸化アンチモン、グアニジン塩、ホウ酸亜鉛、モリブデン化合物、スズ酸亜鉛等の無機系難燃剤や、タルク、硫酸バリウム、炭酸カルシウム、雲母粉等を用いることができる。そして、これらの無機充填材は1種単独で用いてもよいし、2種以上を併用して用いてもよい。

【0030】

無機充填材は、全エポキシ樹脂組成物に対して70〜90質量%、好ましくは75〜85質量%の範囲で配合することができる。

【0031】

無機充填材の配合量が70質量%未満であると耐吸湿リフロー性が悪くなり、90質量%を超えるとシートとしての成形が困難になる。

【0032】

無機充填材の平均粒子径は、シート状樹脂層(A層)の場合には0.2〜10μm、好ましくは1〜7μmの範囲である。平均粒子径が0.2μm未満であると、中空型デバイスの中空部分へ樹脂が侵入しやすくなり、10μmを超えると、薄膜シートとしての成形が困難となる。

【0033】

また、シート状樹脂層(B層)の場合には0.2〜10μm、好ましくは1〜10μmの範囲である。平均粒子径をこの範囲内とすることにより、外観特性に優れた封止用エポキシ樹脂組成物シートを得ることができる。

【0034】

平均粒子径が0.2μm未満であると、シリカが凝集しやすくなり分散性が悪くなる可能性がある。10μmを超えると、外観不良となることがある。

【0035】

また、エポキシ樹脂組成物中における無機充填材の分散性を向上させるために、エポキシシラン系、メルカプトシラン系、アミノシラン系、ビニルシラン系、スチリルシラン系、メタクリロキシシラン系、アクリロキシシラン系、チタネート系等のカップリング剤や、アルキルエーテル系、ソルビタンエステル系、アルキルポリエーテルアミン系、高分子系等の分散剤を適宜添加することができる。

【0036】

本発明で用いられるエラストマー成分としては、ポリブタジエンゴム又はブタジエン系ランダム共重合ゴムを用いる。

【0037】

このブタジエン系ランダム共重合ゴムは特に制限されるものではないが、本発明においては、アクリロニトリルブタジエン共重合ゴム、ブタジエンアクリロニトリルメタクリル酸共重合ゴムを用いるのが好ましい。これは、アクリロニトリルブタジエン共重合ゴム、ブタジエンアクリロニトリルメタクリル酸共重合ゴムがエポキシ樹脂との相溶性が特によく、乾燥後のゴム相の分離状態が良好であることにより、高い強靱性を有する硬化物が得られるからである。

【0038】

また、エラストマー成分の重量平均分子量は20000〜1000000の範囲内であるのが好ましい。重量平均分子量が20000より低いとエポキシ樹脂組成物シートのフィルム特性が悪化する可能性があり、重量平均分子量が1000000より高いとチクソ性が非常に高くなり、エポキシ樹脂組成物シートを製造する際に塗膜の成膜性が悪化する可能性がある。

【0039】

また、エラストマー成分の配合量は、エポキシ樹脂組成物全量に対して0.1〜0.5質量%の範囲内であるのが好ましい。エラストマー成分の重量平均分子量及び配合量をこれらの範囲内とすることにより、中空型デバイスの中空部への樹脂の侵入がない封止性能に優れた封止用エポキシ樹脂組成物シートを得ることができる。

【0040】

エラストマー成分の配合量が0.1質量%未満であると樹脂の流動性が良くなりすぎることがあり、中空部分へ樹脂が浸入することがあり、0.5質量%を超えると樹脂の流動性が悪くなり、配線回路基板との十分な密着性が得られなくなることがある。

【0041】

さらに本発明の封止用エポキシ樹脂組成物シートに用いられるエポキシ樹脂組成物には、本発明の効果を損なわない範囲で、さらに他の添加剤を配合することができる。このような添加剤の具体例としては、例えば、顔料、難燃剤、離型剤、シリコーン可撓剤等を挙げることができる。

【0042】

本発明の封止用エポキシ樹脂組成物シートは、具体的には、次のようにして製造することができる。

【0043】

シート状樹脂層(A層)のみの封止用エポキシ樹脂組成物シートを製造する場合には、シート状樹脂層(A層)用のエポキシ樹脂組成物からなる樹脂ワニスを調整し、エポキシ樹脂組成物シート化し、封止用エポキシ樹脂組成物シートを得ることができる。

【0044】

また、シート状樹脂層(A層)と、シート状樹脂層(B層)の積層による封止用エポキシ樹脂組成物シートを製造する場合には、シート状樹脂層(A層)用のエポキシ樹脂組成物からなる樹脂ワニスと、シート状樹脂層(B層)用のエポキシ樹脂組成物からなる樹脂ワニスを別々に調整し、それぞれを別々にエポキシ樹脂組成物シート化し、これらをロール等を用いてラミネートすることによりシート状樹脂層(A層)とシート状樹脂層(B層)からなる封止用エポキシ樹脂組成物シートを得ることができる。

【0045】

シート状樹脂層(A層)用の樹脂ワニスは、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材、エラストマー成分、添加剤等を、有機溶剤と配合し、撹拌、溶解、混合、分散を行い、樹脂ワニスを調製する。

【0046】

また、シート状樹脂層(B層)用の樹脂ワニスは、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材、添加剤等を、有機溶剤と配合し、撹拌、溶解、混合、分散を行い、樹脂ワニスを調製する。

【0047】

有機溶剤としては、一般にエポキシ樹脂組成物の有機溶剤として用いられるもの、例えばアセトン、ジエチルケトン、メチルエチルケトン、トルエン、酢酸エチル、N,N−ジメチルホルムアミド等を用いることができる。

【0048】

このようにして製造した樹脂ワニスを、キャリア材の片面あるいは両面に塗布した後、熱風吹き付け等によって加熱乾燥させ、半硬化状態のシート状樹脂層に成形することができる。

【0049】

シート状樹脂層の厚みは、シート状樹脂層(A層)のみを用いる場合には20〜300μmの範囲内である。

【0050】

この厚みの範囲とすることにより、最適な成形性、作業性、封止信頼性、耐吸湿リフロー性を兼ね備えた封止用エポキシ樹脂組成物シートを得ることができる。

【0051】

シート状樹脂層(A層)の厚みが20μm未満であると成形時に形状保持が困難となることがあり、300μmを超えると塗工乾燥時に十分に有機溶剤が揮発せず、成形時にボイドの原因となることがある。

【0052】

また、シート状樹脂層(A層)とシート状樹脂層(B層)を積層する場合には、シート状樹脂層(A層)のシート状樹脂層の厚みは20〜200μmの範囲内であり、シート状樹脂層(A層)とシート状樹脂層(B層)の厚みの合計は50〜300μmである。

【0053】

この厚みとすることにより、最適な成形性、作業性、封止信頼性、耐吸湿リフロー性に加えて、外観を良好とする封止用エポキシ樹脂組成物シートを得ることができる。

【0054】

シート状樹脂層(A層)とシート状樹脂層(B層)の厚みの合計が50μm未満であると薄くなりすぎるためチップの封止が困難となることがあり、300μmを超えると塗工乾燥時に十分に溶剤が揮発せず、成形時にボイドの原因となることがある。

【0055】

シート状樹脂層のベース材となるキャリア材としては、高分子フィルム、あるいは金属シート、離型紙等を用いることができる。

【0056】

高分子フィルムとしては、ポリエチレンフィルム、ポリプロピレンフィルム、ポリ塩化ビニルフィルム等のポリオレフィンフィルム、ポリエチレンテレフタレートフィルム等のポリエステルフィルム、ポリカーボネートフィルム、アセチルセルロースフィルム、テトラフルオロエチレンフィルム等を例示することができる。

【0057】

また、金属シートとしては、銅箔、アルミニウム箔、ニッケル箔のような金属箔を例示することができる。

【0058】

本発明に用いるキャリア材としては、価格や耐熱性の点で、ポリエステルフィルムを用いるのが好ましい。

【0059】

また、キャリア材の厚みは、特に限定されるものではないが、作業性の点から10〜200μmが好ましい。

【0060】

本発明の封止用エポキシ樹脂組成物シートは、キャリア材の表面に塗布されたエポキシ樹脂組成物からなる樹脂ワニスを加熱することにより、エポキシ樹脂組成物からなる樹脂ワニスを半硬化状態のシート状樹脂層(A層)単独で成型したもの、又は、シート状樹脂層(A層)と半硬化状態のシート状樹脂層(B層)を積層して成形したものであり、どちらもプリプレグと同様に積層成形時の加熱加圧によって一旦溶融した後に完全硬化する性質を備えている。

【0061】

また、シート状樹脂層(A層)単独の封止用エポキシ樹脂組成物シートでは、シート状樹脂層(A層)は低流動性であり、シート状樹脂層(A層)とシート状樹脂層(B層)を積層した封止用エポキシ樹脂組成物シートでは、シート状樹脂層(A層)が低流動性であり、シート状樹脂層(B層)はシート状樹脂層(A層)に比べて高流動性である。

【0062】

これらの流動性は、シート状樹脂層(A層)、シート状樹脂層(B層)の配合成分の種類や配合割合を変えることにより調整することが可能である。例えば、無機充填材の種類や、配合割合、平均粒子径を変えたり、シート状樹脂層(A層)に配合されるエラストマー成分の重量平均分子量や配合量を変えることにより調整することができる。

【0063】

このように、シート状樹脂層(A層)単独による封止用エポキシ樹脂組成物シートでは、シート状樹脂層(A層)が低流動性であるので中空型デバイス等の中空部分への樹脂の侵入を抑えることが可能となる。

【0064】

また、シート状樹脂層(A層)とシート状樹脂層(B層)の積層による封止用エポキシ樹脂組成物シートでの加熱加圧時の流動性は、シート状樹脂層(A層)が低流動性であり、シート状樹脂層(B層)は高流動性であるので、シート状樹脂層(A層)は低流動で中空型デバイス等の中空部分への樹脂の侵入を抑え、シート状樹脂層(B層)は高流動で中空型デバイス等の良好な外観のために効果を発揮する。

【0065】

なお、本発明で用いる低流動性、高流動性の用語の定義は、低流動性はグリニス値が0〜50%の範囲であり、高流動性はグリニス値が60〜90%の範囲である。

【0066】

流動性を表すグリニス値の算出方法を図4に示す概略図を用いて、以下に説明する。

1)200±20μmtにラミネート積層させたシートサンプルを6cmφの金型で打ち抜き加工し、得られた製品PETを剥がした状態のものを試験片7として準備する。

2)1)で準備した試験片7の上下を、厚み75μm、200mm角の離型PETフィルム8で積層し、さらにその上下に厚み1.8mm、200mm角のSUSプレート9を積層する。

3)2)で積層したサンプルセットを、プレス熱盤温度を135±2℃に設定した熱盤10により、大気圧下で、実圧2Mpa、10分間上下からプレスして成型を行う。

4)成型後の試験片の面積を画像処理により計算して算出する。

5)下記式(1)により2回の測定値を算出してその平均値をグリニス値とする。なお、成型前の6cmφの試験片面積を28.26cm2(3cm×3cm×3.14)とする。

【0067】

グリニス値(%)={1−28.26/成型後の試験片の面積}×100 ・・・(1)

本発明の封止用エポキシ樹脂組成物シートは、中空部を有する中空型デバイスに好適に適用することができ、これらの中空型デバイスであれば種類を問わず適用することができる。

【0068】

このような中空型デバイスとしては、例えば、図1に示すSAWフィルター、水晶デバイス、高周波デバイス、加速度センサー等を挙げることができる。

【0069】

これら中空型デバイスに本発明の封止用エポキシ樹脂組成物シートを適用する方法としては、例えば、本発明の、シート状樹脂層(A層)単独で成型した封止用エポキシ樹脂組成物シートの場合には、基板上にマトリックス状に配列搭載した中空型デバイス上に、エポキシ樹脂組成物塗布面を下にして1枚または複数枚重ねて覆うように載せ、ラミネーターまたは真空プレスで0.1〜1.0MPa、130℃で3分程度密着させる。この際、減圧、真空にして密着できればより好ましい。この状態でオーブンで170〜180℃、1時間加熱し、エポキシ樹脂を硬化させて中空型デバイスを封止する。その後ダイシング装置を用いて中空型デバイスとして個片化する方法が挙げられる。

【0070】

また、シート状樹脂層(A層)とシート状樹脂層(B層)を積層して成型した封止用エポキシ樹脂組成物シートの場合には、基板上にマトリックス状に配列搭載した中空型デバイス上に、シート状樹脂層(A層)を下に、シート状樹脂層(B層)を上になるようにして覆うように載せ、シート状樹脂層(A層)単独で成型した封止用エポキシ樹脂組成物シートの場合と同様の条件で封止することができる。

【0071】

このようにして本発明の封止用エポキシ樹脂組成物シートを適用することにより、耐吸湿リフロー性に優れ、さらに外観の良好な信頼性の高い中空型デバイスを得ることができる。

【実施例】

【0072】

以下、実施例により本発明をさらに詳しく説明するが、本発明はこれらの実施例に何ら限定されるものではない。

<封止用エポキシ樹脂組成物シートの作製>

表1及び表2に示す各成分の所定量(質量%)をメチルエチルケトンに溶解、分散させ、樹脂ワニスを調製した。なお、表2に示す樹脂ワニスは、シート状樹脂層(A層)用とシート状樹脂層(B層)用のものをそれぞれ別々に調整した。

【0073】

表1に示す、実施例1〜10及び比較例1〜4の封止用エポキシ樹脂組成物シートは、調整した樹脂ワニスをポリエチレンテレフタレートフィルムの両面に塗布して乾燥炉にて10分間加熱乾燥し、半硬化状態のシート状樹脂層(A層)単独で成形して封止用エポキシ樹脂組成物シートを作製した。

【0074】

表2に示す、実施例11〜15及び比較例5〜9の封止用エポキシ樹脂組成物シートは、実施例、比較例それぞれの、シート状樹脂層(A層)用とシート状樹脂層(B層)用に調整した樹脂ワニスを、ポリエチレンテレフタレートフィルムの両面に塗布して乾燥炉にて10分間加熱乾燥した後、成形した半硬化状態のシート状樹脂層(A層)と半硬化状態のシート状樹脂層(B層)を、実施例、比較例それぞれの組み合わせで、温度40℃、ロール圧力0.15MPaの条件でロールを用いてラミネートして成形し、封止用エポキシ樹脂組成物シートを作製した。

【0075】

また、実施例11〜15及び比較例5〜9の封止用エポキシ樹脂組成物シートの厚みについては、樹脂ワニスを塗布する際に塗布量を調整して、表2に示すシート状樹脂層(A層)とシート状樹脂層(B層)の厚みとした。

【0076】

配合成分としては以下のものを用いた。

(1)樹脂

エポキシ樹脂1:ビスフェノールA型エポキシ樹脂 大日本インキ化学社製 エピクロン840S

エポキシ樹脂2:フェノールビフェニルアラルキルエポキシ樹脂 日本化薬社製 NC3000

(2)硬化剤

硬化剤1:ジシアンジアミド 日本カーバイド社製

硬化剤2:ノボラック型フェノール樹脂 明和化成社製 DL−75

(3)硬化促進剤

2−エチル−4−メチルイミダゾール:四国化成社製 2E4MZ

(4)無機充填材

無機充填材1:球状シリカ(平均粒子径3μm)

無機充填材2:球状シリカ(平均粒子径15μm)

無機充填材3:球状シリカ(平均粒子径0.1μm)

無機充填材4:破砕シリカ(平均粒子径3μm)

無機充填材5:球状アルミナ(平均粒子径3μm)

無機充填材6:球状シリカ(平均粒子径0.2μm)

無機充填材7:球状シリカ(平均粒子径10μm)

(5)エラストマー

ブタジエン系ランダム共重合ゴム:アクリロニトリルブタジエンゴム JSR社製 XERシリーズ(重量平均分子量:20000、300000、1000000)

(6)添加剤

カップリング剤:信越化学工業社製 KBM803

<中空型デバイスの封止>

表1に示す実施例1〜10及び比較例1〜4の封止用エポキシ樹脂組成物シートを、80mm角のセラミック基板上にマトリックス状に配列搭載したSAWフィルターチップ(チップ厚み200μm、バンプ高さ40μm)上に、エポキシ樹脂組成物塗布面と接して覆うように載せ、真空中で加熱温度120℃、加圧力3MPaで3分間真空プレスした。その後プレス成形品を1750℃のオーブンで90分間アフターキュアを行った。その後ダイシング装置を用いてパッケージを個片化した。

【0077】

また、表2に示す実施例11〜15及び比較例5〜9の封止用エポキシ樹脂組成物シートを、80mm角のセラミック基板上にマトリックス状に配列搭載したSAWフィルターチップ(チップ厚み200μm、バンプ高さ40μm)上に、シート状樹脂層(A層)が下に、シート状樹脂層(B層)が上になるようにして覆うように載せ、真空中で加熱温度120℃、加圧力3MPaで3分間真空プレスした。その後プレス成形品を1750℃のオーブンで90分間アフターキュアを行った。その後ダイシング装置を用いてパッケージを個片化した。

<評価方法>

(1)チップ下部への樹脂侵入の有無

個片化した各パッケージの断面観察を行い、チップ下部の中空部分への樹脂侵入の有無を確認した。

【0078】

中空部へ樹脂の侵入が50μmを超えるものを×、50μm以下のものを○、更に30μm以下のものを◎とした。その結果を表1及び表2に示す。

(2)耐リフロー性

表1に示す実施例1〜10及び比較例1〜4の封止用エポキシ樹脂組成物シートを用いて個片化した各パッケージについて、85℃/85%RH/20時間の吸湿処理を行った後、260℃ピークのリフローテスト処理を行い、樹脂のセラミック基板からの剥離の有無を超音波探査装置により行った。

【0079】

剥離が生じたものを×、生じなかったものを○とした。その結果を表1に示す。

(3)20〜300μm厚シートの作製

表1に示す実施例1〜10及び比較例1〜4の封止用エポキシ樹脂組成物シートについて、キャリア材表面に樹脂ワニスを塗布する際に、塗工装置の塗布量を調製して20〜300μm厚シートを作製した。

【0080】

評価はシート表面のかすれ、すじムラ、厚みムラの有無を目視にて行った。良を○、不良を×とした。その結果を表1に示す。

(4)外観確認

表2に示す実施例11〜15及び比較例5〜9の封止用エポキシ樹脂組成物シートを用いて個片化した各パッケージについて、外観の状態を目視により確認した。

【0081】

個片化したパッケージを側面から観察したときに、パッケージの上面がフラットになっているものを○、フラットになっていないものを×とした。その結果を表2に示す。

【表1】

【表2】

<評価結果>

(1)表1に示す、シート状樹脂層(A層)単独で成形した封止用エポキシ樹脂組成物シート(実施例1〜10及び比較例1〜4)について。

【0082】

実施例1〜10では、チップ下部への樹脂侵入がなく、耐リフロー性も良好な20〜300μm厚のシートが作製可能であることが確認された。特に、エラストマー(重量平均分子量300000)と無機充填材を併用した実施例6は、さらにチップ下部への樹脂侵入が抑えられることが確認された。

【0083】

無機充填材の平均粒子径が、本発明の無機充填材の平均粒子径範囲よりも大きい15μmのものを配合した比較例1は、20μmのような薄膜シートを作製できなかった。

【0084】

また、無機充填材の平均粒子径が、本発明の無機充填材の平均粒子径範囲よりも小さい0.1μmのものを配合した比較例2は、チップ下部への樹脂の侵入が観察された。

【0085】

さらに、無機充填材の配合割合を、本発明の無機充填材の配合割合よりも少ない65質量%とした比較例3は、耐リフロー性の不良が観察された。

【0086】

さらにまた、無機充填材の配合割合を、本発明の無機充填材の配合割合よりも多い93質量%とした比較例4は、耐リフロー性の不良と、薄膜シートの作製が困難となることがわかった。

【0087】

この実施例1〜10及び比較例1〜4の結果から、本発明によるシート状樹脂層(A層)により成形した封止用エポキシ樹脂組成物シートによるチップ下部への樹脂侵入の防止と、耐リフロー性及び、優れたシート作成の効果を確認することができた。

(2)表2に示す、シート状樹脂層(A層)とシート状樹脂層(B層)を積層して成形した封止用エポキシ樹脂組成物シート(実施例11〜15及び比較例5〜9)について。

【0088】

実施例11〜15では、シート状樹脂層(A層)に配合されたエラストマー成分の効果によりチップ下部への樹脂侵入は確認されなかった。

【0089】

また、エラストマー成分を配合しないことによる高流動性のシート状樹脂層(B層)の効果により外観確認の結果も良好であることが確認された。また、無機充填材として、平均粒子径3μmの球状シリカ、破砕シリカ、球状アルミナを用いてもチップ下部への樹脂の侵入、外観に影響を及ぼさないことが確認された。

【0090】

実施例14から、エポキシ樹脂成分として、ビスフェノールA型エポキシ樹脂と、フェノールビフェニルアラルキルエポキシ樹脂を併用して用いても、チップ下部への樹脂の侵入、外観に影響を及ぼさないことが確認された。また、実施例15から、硬化剤成分として、ジシアンジアミドと、ノボラック型フェノール樹脂を併用して用いても、チップ下部への樹脂の侵入、外観に影響を及ぼさないことが確認された。

【0091】

シート状樹脂層(B層)にエラストマー成分を配合した比較例5、7では、外観確認の結果がフラットにならなかった。また、シート状樹脂層(A層)にエラストマー成分を配合しない比較例6、7では、チップ下部への樹脂の侵入が確認された。

【0092】

これらの結果から、エラストマー成分の配合により流動性が制御されることがわかった。

【0093】

シート状樹脂層(A層)の厚みを10μmと、本発明のシート状樹脂層(A層)の厚み範囲より薄いものとした比較例8では、チップ下部への樹脂の侵入が確認された。これは、薄いシート状樹脂層(A層)を高流動性のシート状樹脂層(B層)が越えて、チップ下部に侵入したものと考えられる。

【0094】

また、シート状樹脂層(A層)の厚みを230μmと、本発明のシート状樹脂層(A層)の厚み範囲より厚いものとした比較例9では、外観確認の結果がフラットではなかった。これは、厚いシート状樹脂層(A層)による外観を高流動性の薄いシート状樹脂層(B層)が覆いきれず、外観不良となったものと考えられる。

【0095】

この実施例11〜15及び比較例5〜9の結果から、本発明によるシート状樹脂層(A層)とシート状樹脂層(B層)を積層して成形した封止用エポキシ樹脂組成物シートのチップ下部への樹脂侵入の防止と、優れた外観の効果を確認することができた。

【符号の説明】

【0096】

1:圧電基板

2:配線回路基板

3:接続用電極部(バンプ)

4:封止用樹脂

5:中空部

6:表面の膨れ

7:試験片

8:離型PETフィルム

9:SUSプレート

10:熱盤

【特許請求の範囲】

【請求項1】

エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とするエポキシ樹脂組成物であって、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%であり、かつ平均粒子径が0.2〜10μmである封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したことを特徴とする封止用エポキシ樹脂組成物シート。

【請求項2】

エラストマー成分を含有した、前記封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したことを特徴とする請求項1に記載の封止用エポキシ樹脂組成物シート。

【請求項3】

請求項2に記載のエラストマー成分が含有されたシート状樹脂層(A層)に、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とし、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%である封止用エポキシ樹脂組成物を、前記シート状樹脂層(A層)よりも流動性の高い半硬化状態に成形したシート状樹脂層(B層)を積層したことを特徴とする封止用エポキシ樹脂組成物シート。

【請求項4】

エラストマー成分が、重量平均分子量20000〜1000000の範囲内の、ポリブタジエン又はブタジエン系ランダム共重合ゴムであることを特徴とする請求項2又は3に記載の封止用エポキシ樹脂組成物シート。

【請求項5】

エラストマー成分が、エポキシ樹脂組成物全量に対して0.1〜0.5質量%配合してなることを特徴とする請求項2から4のいずれか一項に記載の封止用エポキシ樹脂組成物シート。

【請求項6】

請求項3に記載のシート状樹脂層(B層)に配合する無機充填材の平均粒子径が0.2〜10μmであることを特徴とする請求項3から5のいずれか一項に記載の封止用エポキシ樹脂組成物シート。

【請求項7】

シート状樹脂層(A層)の厚みが20〜300μmであることを特徴とする請求項1、2、4、5のいずれか一項に記載の封止用エポキシ樹脂組成物シート。

【請求項8】

シート状樹脂層(A層)の厚みが20〜200μmであり、シート状樹脂層(A層)とシート状樹脂層(B層)の厚みの合計が50〜300μmであることを特徴とする請求項3から6のいずれか一項に記載の封止用エポキシ樹脂組成物シート。

【請求項9】

請求項1から8のいずれか一項に記載の封止用エポキシ樹脂組成物シートをもって封止されていることを特徴とする中空型デバイス。

【請求項1】

エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とするエポキシ樹脂組成物であって、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%であり、かつ平均粒子径が0.2〜10μmである封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したことを特徴とする封止用エポキシ樹脂組成物シート。

【請求項2】

エラストマー成分を含有した、前記封止用エポキシ樹脂組成物を、半硬化状態のシート状樹脂層(A層)に成形したことを特徴とする請求項1に記載の封止用エポキシ樹脂組成物シート。

【請求項3】

請求項2に記載のエラストマー成分が含有されたシート状樹脂層(A層)に、エポキシ樹脂、硬化剤、硬化促進剤、無機充填材を必須成分とし、無機充填材の配合量が全エポキシ樹脂組成物中の70〜90質量%である封止用エポキシ樹脂組成物を、前記シート状樹脂層(A層)よりも流動性の高い半硬化状態に成形したシート状樹脂層(B層)を積層したことを特徴とする封止用エポキシ樹脂組成物シート。

【請求項4】

エラストマー成分が、重量平均分子量20000〜1000000の範囲内の、ポリブタジエン又はブタジエン系ランダム共重合ゴムであることを特徴とする請求項2又は3に記載の封止用エポキシ樹脂組成物シート。

【請求項5】

エラストマー成分が、エポキシ樹脂組成物全量に対して0.1〜0.5質量%配合してなることを特徴とする請求項2から4のいずれか一項に記載の封止用エポキシ樹脂組成物シート。

【請求項6】

請求項3に記載のシート状樹脂層(B層)に配合する無機充填材の平均粒子径が0.2〜10μmであることを特徴とする請求項3から5のいずれか一項に記載の封止用エポキシ樹脂組成物シート。

【請求項7】

シート状樹脂層(A層)の厚みが20〜300μmであることを特徴とする請求項1、2、4、5のいずれか一項に記載の封止用エポキシ樹脂組成物シート。

【請求項8】

シート状樹脂層(A層)の厚みが20〜200μmであり、シート状樹脂層(A層)とシート状樹脂層(B層)の厚みの合計が50〜300μmであることを特徴とする請求項3から6のいずれか一項に記載の封止用エポキシ樹脂組成物シート。

【請求項9】

請求項1から8のいずれか一項に記載の封止用エポキシ樹脂組成物シートをもって封止されていることを特徴とする中空型デバイス。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−219726(P2011−219726A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−216074(P2010−216074)

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]