封止用樹脂シートの製造方法

【課題】本発明は、製造コストを抑え、所望の膜厚の封止用樹脂シートを製造することができる封止用樹脂シートの製造方法を提供する。

【解決手段】本発明は、基板に実装した電子部品を封止する封止用樹脂シート1の製造方法である。液状樹脂21を型20に入れ、熱処理で半硬化状態にして樹脂体22を形成し、形成した樹脂体22を、硬化温度より低い温度で加熱し、加圧して引き伸ばす。樹脂体22の厚みは、封止用樹脂シート1の膜厚より大きい。

【解決手段】本発明は、基板に実装した電子部品を封止する封止用樹脂シート1の製造方法である。液状樹脂21を型20に入れ、熱処理で半硬化状態にして樹脂体22を形成し、形成した樹脂体22を、硬化温度より低い温度で加熱し、加圧して引き伸ばす。樹脂体22の厚みは、封止用樹脂シート1の膜厚より大きい。

【発明の詳細な説明】

【技術分野】

【0001】

基板に実装した電子部品を封止する封止用樹脂シートを製造する方法に関する。

【背景技術】

【0002】

基板に電子部品を実装した電子部品モジュールは、熱、湿度等から電子部品を保護するために、基板に実装した電子部品を封止する封止樹脂層を形成してある。基板に封止樹脂層を形成する方法としては、電子部品を実装した基板に液状の樹脂を塗布し、塗布した樹脂を加熱及び加圧する方法、電子部品を実装した基板に半硬化状態の封止用樹脂シートを載置し、載置した封止用樹脂シートを加熱及び加圧する方法等がある。

【0003】

図11は、封止用樹脂シートを用いて封止樹脂層を形成する電子部品モジュールの製造方法を示す概略図である。図11(a)に示すように、電極として支持層90の表面上に貼り付けられているCu箔などをエッチングし、回路パターン91を形成する。回路パターン91の所定の位置に導電性接着剤92を塗布し、導電性接着剤92の上に電子部品93を搭載してオーブンに投入し、導電性接着剤92を硬化させる。次に、図11(b)に示すように、支持層90の電子部品93搭載側に、半硬化状態の封止用樹脂シート94を載置する。回路パターン91を形成した支持層90と、表面に回路パターン95を形成した別の支持層96とを圧着し、半硬化状態の封止用樹脂シート94を仮硬化させる。圧着によって、電子部品93が封止用樹脂シート94に埋設されるとともに、回路パターン91、95が封止用樹脂シート94の表裏両面近傍に埋設されて保持される。次に、図11(c)に示すように、封止用樹脂シート94の熱圧着後、支持層90、96を仮硬化状態の封止用樹脂シート94から剥離する。その後、仮硬化状態の封止用樹脂シート94を硬化させて封止樹脂層を形成する工程等を経て電子部品モジュールを製造する。

【0004】

封止用樹脂シートを用いて封止樹脂層を形成する場合、電子部品を実装した基板に載置する封止用樹脂シートを予め製造しておく必要がある。従来の封止用樹脂シートを製造する方法が、特許文献1に開示してある。図12は、特許文献1に開示された封止用樹脂シートの製造方法を示す概略図である。特許文献1には、塗布装置101によって液状のエポキシ樹脂組成物(樹脂)102を支持フィルム(保護膜)103の上面に塗布し、塗布したエポキシ樹脂組成物102を半硬化状態にした後、離型フィルムローラ104から繰り出した離型フィルム105をエポキシ樹脂組成物102の上面に重ねて、押圧ローラ106によって押圧することで封止用樹脂シートを製造する方法が開示してある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−29930号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に開示してある封止用樹脂シートの製造方法では、支持フィルム103の上面に液状のエポキシ樹脂組成物102を塗布するための塗布装置101、離型フィルム105を繰り出す離型フィルムローラ104、エポキシ樹脂組成物102の上面に離型フィルム105を重ねて押圧する押圧ローラ106等の高価な設備が必要となるため、封止用樹脂シートの製造コストが高くなるという問題があった。

【0007】

また、特許文献1では、支持フィルム103の上面に塗布した液状のエポキシ樹脂組成物102を押圧して封止用樹脂シートを製造するため、膜厚の大きい(例えば、200μm以上)封止用樹脂シートを製造することが困難である。膜厚の大きい封止用樹脂シートを製造するには、複数の封止用樹脂シートを張り合わせる工程が必要となり、封止用樹脂シートの製造コストが高くなるという問題があった。

【0008】

さらに、液状のエポキシ樹脂組成物102を塗布した場合、塗布してから硬化するまでの間にシリカが沈降する。図13は、特許文献1に開示された封止用樹脂シートの製造方法で製造した封止用樹脂シートの断面図である。図13に示すように、特許文献1に開示された封止用樹脂シートの製造方法で製造した封止用樹脂シート94は、シリカ131が沈降している。封止用樹脂シート94は、シリカ131の存在により機械的強度を得ているが、底面側にシリカ131が沈降して偏在することにより、線膨張係数、弾性率等の物性値が場所によって異なり、機械的強度が不安定になるという問題点もあった。

【0009】

そこで、本発明は斯かる事情に鑑みてなされたものであり、製造コストを抑え、所望の膜厚の封止用樹脂シートを製造することができる封止用樹脂シートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明に係る封止用樹脂シートの製造方法は、基板に実装した電子部品を封止する封止用樹脂シートの製造方法において、液状の樹脂を型に入れ、熱処理で半硬化状態にして樹脂体を形成する第1工程と、形成した前記樹脂体を、硬化温度より低い温度で加熱し、加圧して引き伸ばす第2工程とを含み、前記樹脂体の厚みは、前記封止用樹脂シートの膜厚より大きい。

【0011】

上記構成では、液状の樹脂を型に入れ、熱処理で半硬化状態にして樹脂体を形成し、形成した樹脂体を、硬化温度より低い温度で加熱し、加圧して引き伸ばすので、樹脂体を加圧する加圧手段以外に、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、封止用樹脂シートの膜厚より厚みが大きい樹脂体を加圧して引き伸ばすことで封止用樹脂シートを製造するので、膜厚の大きい封止用樹脂シートを製造する場合であっても、複数の封止用樹脂シートを張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シートを製造することができる。

【0012】

また、本発明に係る封止用樹脂シートの製造方法は、前記第2工程では、前記樹脂体を二枚の加圧板で挟持して加圧し、二枚の前記加圧板は、前記封止用樹脂シートの膜厚を調整するためのスペーサも挟持することが好ましい。

【0013】

上記構成では、二枚の加圧板は、封止用樹脂シートの膜厚を調整するためのスペーサも挟持するので、封止用樹脂シートの膜厚がスペーサの高さと同じになるまで、樹脂体を二枚の加圧板で挟持して加圧することができ、均一な膜厚の封止用樹脂シートを製造することができる。

【0014】

また、本発明に係る封止用樹脂シートの製造方法は、前記封止用樹脂シートの外縁を形成する外枠を、前記スペーサで形成することが好ましい。

【0015】

上記構成では、封止用樹脂シートの外縁を形成する外枠を、スペーサで形成するので、樹脂体を、スペーサと接触するまで引き伸ばすことができる。そして、スペーサで封止用樹脂シートの外縁を形成することができるので、製造後に不要な部分を切断する必要がない。

【0016】

また、本発明に係る封止用樹脂シートの製造方法は、前記第2工程では、二枚の前記加圧板で挟持して前記樹脂体及び前記スペーサを気体遮断性を有する袋に入れ、該袋の内部を減圧して密封し、減圧して密封した前記袋内の前記樹脂体に対して前記袋の外部から大気開放により圧力を加え、さらに熱を加えることが好ましい。

【0017】

上記構成では、二枚の加圧板で挟持して樹脂体及びスペーサを気体遮断性を有する袋に入れ、袋の内部を減圧して密封し、減圧して密封した袋内の樹脂体に対して袋の外部から大気開放により圧力を加え、さらに熱を加えることで、高価な真空プレス機等を用いる場合に比べて、製造コストを抑えることができる。また、二枚の加圧板で挟持して樹脂体及びスペーサを気体遮断性を有する袋に入れ、袋の内部を減圧して密封するので、封止用樹脂シートに気泡が入るという不具合が生じない。さらに、減圧して密封した袋内の樹脂体に対して加圧しつつ冷却することが可能になり、封止用樹脂シートの形状を維持することができる。

【0018】

また、本発明に係る封止用樹脂シートの製造方法は、前記第2工程では、少なくとも一枚の前記加圧板と前記樹脂体との間に保護膜を設け、前記樹脂体を加圧することが好ましい。

【0019】

上記構成では、少なくとも一枚の加圧板と樹脂体との間に保護膜を設け、樹脂体を加圧するので、少なくとも一面に保護膜を設けた封止用樹脂シートを製造することができ、封止用樹脂シートの表面を保護するとともに、封止用樹脂シートの取り扱いを容易にすることができる。

【0020】

次に、上記目的を達成するために本発明に係る封止用樹脂シートの製造方法は、基板に実装した電子部品を封止する封止用樹脂シートの製造方法において、第1加圧板の一面に、前記封止用樹脂シートの外縁を形成する外枠を配置し、配置した前記外枠で囲まれた前記第1加圧板の一面上に液状の樹脂を供給する第1工程と、前記外枠で囲まれた前記第1加圧板の一面上に供給した前記樹脂を、半硬化状態となる温度で加熱し、前記第1加圧板と、該第1加圧板の上方に位置する第2加圧板とで加圧する第2工程とを含む。

【0021】

上記構成では、第1加圧板の一面に、封止用樹脂シートの外縁を形成する外枠を配置し、配置した外枠で囲まれた第1加圧板の一面上に液状の樹脂を供給し、外枠で囲まれた第1加圧板の一面上に供給した液状の樹脂を、半硬化状態となる温度で加熱し、第1加圧板と、第1加圧板の上方に位置する第2加圧板とで加圧するので、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、外枠の高さによって製造する封止用樹脂シートの膜厚を調整することができるので、膜厚の大きい封止用樹脂シートを製造する場合であっても、複数の封止用樹脂シートを張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シートを製造することができる。

【発明の効果】

【0022】

上記構成によれば、液状の樹脂を型に入れ、熱処理で半硬化状態にして樹脂体を形成し、形成した樹脂体を、硬化温度より低い温度で加熱し、加圧して引き伸ばすので、樹脂体を加圧する加圧手段以外に、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、封止用樹脂シートの膜厚より厚みが大きい樹脂体を加圧して引き伸ばすことで封止用樹脂シートを製造するので、膜厚の大きい封止用樹脂シートを製造する場合であっても、複数の封止用樹脂シートを張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シートを製造することができる。さらに、樹脂体を加圧し、加熱することにより、樹脂体の引き伸ばされた先端部分に生じる小さな渦により樹脂が撹拌され、シリカが沈降して偏在することなく均等に分散した封止用樹脂シートを製造することが可能となる。

【0023】

また、上記構成によれば、第1加圧板の一面に、封止用樹脂シートの外縁を形成する外枠を配置し、配置した外枠で囲まれた第1加圧板の一面上に液状の樹脂を供給し、外枠で囲まれた第1加圧板の一面上に供給した液状の樹脂を、半硬化状態となる温度で加熱し、第1加圧板と、第1加圧板の上方に位置する第2加圧板とで加圧するので、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、外枠の高さによって製造する封止用樹脂シートの膜厚を調整することができるので、膜厚の大きい封止用樹脂シートを製造する場合であっても、複数の封止用樹脂シートを張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シートを製造することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態1に係る封止用樹脂シートの構成を示す概略図である

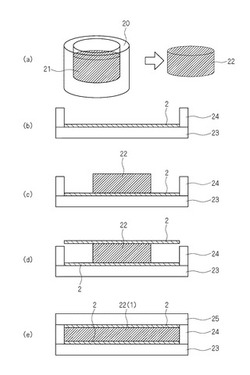

【図2】本発明の実施の形態1に係る封止用樹脂シートの製造方法を示す概略図である。

【図3】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる真空プレス機の構成を示す概略図である。

【図4】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる別の加圧手段の構成を示す概略図である。

【図5】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる加圧板及びスペーサの別の構成を示す概略図である。

【図6】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる加圧板及びスペーサのさらに別の構成を示す概略図である。

【図7】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる加圧板及びスペーサのまたさらに別の構成を示す概略図である。

【図8】本発明の実施の形態1に係る封止用樹脂シートの製造方法で製造した封止用樹脂シートの断面図である。

【図9】樹脂体を加圧し、加熱した場合の封止用樹脂シート内の状態を示す模式図である。

【図10】本発明の実施の形態2に係る封止用樹脂シートの製造方法を示す概略図である。

【図11】封止用樹脂シートを用いて封止樹脂層を形成する電子部品モジュールの製造方法を示す概略図である。

【図12】特許文献1に開示された封止用樹脂シートの製造方法を示す概略図である。

【図13】特許文献1に開示された封止用樹脂シートの製造方法で製造した封止用樹脂シートの断面図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について、図面を参照しながら詳細に説明する。

【0026】

(実施の形態1)

図1は、本発明の実施の形態1に係る封止用樹脂シートの構成を示す概略図である。図1に示すように、封止用樹脂シート1は、両面に保護膜2を設けてある。封止用樹脂シート1は、基板に実装した電子部品を封止する樹脂シートであり、半硬化状態の熱硬化性樹脂(例えば、エポキシ樹脂)である。封止用樹脂シート1は、取り扱いを容易にするために、両面に保護膜2を設けてある。保護膜2には、封止用樹脂シート1の硬化温度に耐えられる樹脂材料を用いれば良い。また、保護膜2は、フィルム状又は薄層シート状であり、例えば、PET(ポリエチレンテレフタラート)、PTFE(ポリテトラフルオロエチレン)等である。なお、封止用樹脂シート1の両面に保護膜2を設けてある場合に限定されるものではなく、片面(少なくとも一面)にだけ保護膜2を設けてあっても良い。また、導電性を有する材料を用いて保護膜2を導電体層として形成することで、導電体層を設けた封止用樹脂シート1を製造することもできる。

【0027】

次に、図2は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法を示す概略図である。まず、図2(a)に示すように、円筒形の型20を準備し、液状樹脂21を型20に入れ、熱処理で半硬化状態にして樹脂体22を形成する。形成した樹脂体22の厚みは、製造する封止用樹脂シート1の膜厚より大きい。液状樹脂21は、シリカ又はアルミナを含有したエポキシ樹脂である。シリカ又はアルミナは、封止用樹脂シート1の機械的強度を高めるために含有させる。なお、縦に長い円筒形の型20で樹脂体22を形成しておき、切断して所望の厚みの樹脂体22を形成しても良い。また、液状樹脂21を半硬化状態にする熱処理は、液状樹脂21の材料により異なるが、例えば、40℃〜160℃で、5分〜120分間オーブン等で加熱する。

【0028】

次に、図2(b)に示すように、加圧板23を準備し、加圧板23の一面に封止用樹脂シート1の膜厚を調整するためのスペーサ24を配置し、配置したスペーサ24で囲まれた加圧板23の一面に保護膜2を載置する。保護膜2及びスペーサ24には、製造した後で封止用樹脂シート1と分離できるように、離型処理を施しておく。封止用樹脂シート1に保護膜2を設けない場合は、加圧板23に離型処理を施しておく。なお、加圧板23及びスペーサ24に用いる材料は、加圧しても形状を維持することができれば良く、ステンレス鋼(SUS)、アルミニウム(Al)、PET、PTFE等である。

【0029】

次に、図2(c)に示すように、樹脂体22を保護膜2の上の略中央部に載置する。樹脂体22の厚みは、スペーサ24の高さに比べて大きい。

【0030】

次に、図2(d)に示すように、樹脂体22上に保護膜2を載置する。樹脂体22上に載置した保護膜2は、加圧板23の一面に載置した保護膜2と同じ形状であり、同じ材料であるが、加圧板23の一面に載置した保護膜2と異なる形状であっても、異なる材料であっても良い。樹脂体22上に載置した保護膜2にも、製造した後で封止用樹脂シート1と分離できるように、離型処理を施しておく。

【0031】

次に、図2(e)に示すように、半硬化状態の樹脂体22を、硬化温度より低い温度(例えば、160℃)で加熱(加熱時間は120分以下)し、加圧して引き伸ばして封止用樹脂シート1を製造する。なお、二枚の保護膜2に挟まれた樹脂体22を二枚の加圧板23、25で挟持して加圧することにより、保護膜2が設けてある封止用樹脂シート1を製造することができる。二枚の加圧板23、25は、封止用樹脂シート1の膜厚を調整するためのスペーサ24も挟持するので、封止用樹脂シート1の膜厚がスペーサ24の高さと同じになるまで、樹脂体22を二枚の加圧板23、25で挟持して加圧することができ、均一な膜厚の封止用樹脂シート1を製造することができる。スペーサ24の高さを変更することで、所望の膜厚の封止用樹脂シート1を製造することができる。加圧板25は、加圧板23と同じ形状であり、同じ材料であるが、加圧板23と異なる形状であっても、異なる材料であっても良い。封止用樹脂シート1に保護膜2を設けない場合は、製造した後で封止用樹脂シート1と分離できるように、加圧板25に離型処理を施しておく。

【0032】

封止用樹脂シート1の外縁を形成する外枠を、スペーサ24で形成するので、樹脂体22を、スペーサ24と接触するまで引き伸ばすことができる。そして、スペーサ24で封止用樹脂シート1の外縁を形成することができるので、製造後に不要な部分を切断する必要がない。

【0033】

次に、樹脂体22を加圧する手段(加圧手段)として用いる真空プレス機について説明する。図3は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる真空プレス機の構成を示す概略図である。図3に示す真空プレス機30は、二枚の保護膜2に挟まれた樹脂体22及びスペーサ24を二枚の加圧板23、25で挟持し、二枚のプレス板31に挟んで樹脂体22を加圧する。真空プレス機30は、真空状態(例えば、5000Pa以下)を作り出すことができる。真空状態で樹脂体22を加圧することで、封止用樹脂シート1に気泡が入るという不具合が生じない。真空状態から大気開放して、冷却後に真空プレス機30から、加圧して引き伸ばした樹脂体22を取り出すことで、保護膜2が設けてある封止用樹脂シート1を製造することができる。封止用樹脂シート1に気泡が入るという不具合を別の手段で回避できる場合、真空プレス機30ではなく、大気状態でプレスするプレス機を用いても良い。また、真空プレス機30で、封止用樹脂シート1の膜厚を調整しながら樹脂体22を加圧することができるのであれば、二枚の加圧板23、25でスペーサ24を挟持する必要はない。

【0034】

樹脂体22を加圧する加圧手段は、真空プレス機30に限定されるものではない。図4は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる別の加圧手段の構成を示す概略図である。図4に示す加圧手段は、二枚の保護膜2に挟まれた樹脂体22及びスペーサ24を二枚の加圧板23、25で挟持し、気体遮断性を有するラミネートパック(袋)40に入れ、減圧パック装置(図示せず)により、ラミネートパック40の内部を減圧して密封する。減圧して密封したラミネートパック40内の樹脂体22に対してラミネートパック40の外部から大気開放により圧力を加え、さらに熱を加える。加圧手段としてラミネートパック40と減圧パック装置とを用いることで、高価な真空プレス機30を用いる場合に比べて、封止用樹脂シート1の製造コストを抑えることができる。また、二枚の加圧板23、25で挟持した樹脂体22及びスペーサ24を気体遮断性を有するラミネートパック40に入れ、ラミネートパック40の内部を減圧して密封するので、封止用樹脂シート1に気泡が入るという不具合が生じない。さらに、減圧して密封したラミネートパック40内の樹脂体22を加圧しつつ冷却することが可能になり、封止用樹脂シート1の形状を維持することができる。

【0035】

以上のように、本発明の実施の形態1に係る封止用樹脂シート1の製造方法は、液状樹脂21を型20に入れ、熱処理で半硬化状態にして樹脂体22を形成し、形成した樹脂体22を、硬化温度より低い温度で加熱し、加圧して引き伸ばすので、樹脂体22を加圧する加圧手段以外に、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、封止用樹脂シート1の膜厚より厚みが大きい樹脂体22を加圧して引き伸ばすことで封止用樹脂シート1を製造するので、膜厚の大きい封止用樹脂シート1を製造する場合であっても、複数の封止用樹脂シート1を張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シート1を製造することができる。

【0036】

また、二枚の加圧板23、25と樹脂体22との間に保護膜2を設け、樹脂体22を加圧するので、両面に保護膜2を設けた封止用樹脂シート1を製造することができ、封止用樹脂シート1の表面を保護するとともに、封止用樹脂シート1の取り扱いを容易にすることができる。

【0037】

さらに、図5は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる加圧板及びスペーサの別の構成を示す概略図である。図5に示すように、平板状の加圧板23と、加圧板23の一面に配置したスペーサ24と嵌合する凸形状の加圧板25aとで、二枚の保護膜2に挟まれた樹脂体22及びスペーサ24を挟持している。凸形状の加圧板25aを用いることで、樹脂体22をより加圧することができ、高密度の封止用樹脂シート1を製造することができる。

【0038】

また、図6は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる加圧板及びスペーサのさらに別の構成を示す概略図である。図6に示すように、スペーサと加圧板とを一体成形した加圧板23aと平板状の加圧板25とで、二枚の保護膜2に挟まれた樹脂体22を挟持している。加圧板の一面にスペーサを配置する工程が不要となり、封止用樹脂シート1の製造コストを抑えることができる。なお、保護膜2は、加圧板23a及び加圧板25の形状に沿って載置されているので、加圧板23a及び加圧板25と樹脂体22とが直接接触することがない。そのため、製造した後で封止用樹脂シート1と分離することができるように、加圧板23a及び加圧板25に離型処理を施す必要がない。また、保護膜2の厚みに左右されず、スペーサと加圧板とを一体成形した加圧板23aに形成される凹部の深さと封止用樹脂シート1の膜厚とが同じになるように設計することができる。

【0039】

さらに、図7は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる加圧板及びスペーサのまたさらに別の構成を示す概略図である。図7に示すように、平板状の二枚の加圧板23、25で、二枚の保護膜2に挟まれた樹脂体22及びスペーサ24を挟持している。そして、加圧板23の一面に載置した保護膜2の上にスペーサ24を配置している。加圧板23の一面に載置した保護膜2の上にスペーサ24を配置してあるので、加圧板23とスペーサ24とを容易に分離することができる。

【0040】

なお、従来の製造方法で製造した封止用樹脂シートでは、前述の図13に示すように、封止用樹脂シート94中のシリカ131は、底面側に偏在している。これは、液状の樹脂を塗布してから硬化するまでの間にシリカ131が沈降するためである。しかし、本実施の形態1に係る封止用樹脂シート1の製造方法で製造した封止用樹脂シート1では、シリカ131が均等に分散する。

【0041】

図8は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法で製造した封止用樹脂シート1の断面図である。図8に示すように、封止用樹脂シート1中のシリカ131は均等に分散している。シリカ131が均等に分散することにより、封止用樹脂シート1の機械的強度が安定する。

【0042】

図9は、樹脂体22を加圧し、加熱した場合の封止用樹脂シート1内の状態を示す模式図である。樹脂体22を加圧して加熱した場合、加圧し、加熱することにより引き伸ばされた先端部分において、半硬化状態の樹脂体22内に小さな渦132が生じる。生じた小さな渦132によって、気泡133は樹脂体22の外部へと誘導される。小さな渦132により樹脂が撹拌され、シリカ131が沈降して偏在することなく分散した状態で樹脂体22を硬化させることができる。その結果、図8に示すように、封止用樹脂シート1中のシリカ131が均等に分散することになる。

【0043】

(実施の形態2)

本発明の実施の形態2に係る封止用樹脂シート1の製造方法は、半硬化状態の樹脂体22を形成することなく、封止用樹脂シート1を製造する方法である。図10は、本発明の実施の形態2に係る封止用樹脂シート1の製造方法を示す概略図である。まず、図10(a)に示すように、加圧板(第1加圧板)81を準備し、加圧板81の一面に、封止用樹脂シート1の外縁を形成する外枠82を配置し、配置した外枠82で囲まれた加圧板81の一面に保護膜2を載置する。保護膜2及び外枠82には、製造した後で封止用樹脂シート1と分離できるように、離型処理を施しておく。なお、封止用樹脂シート1に保護膜2を設けない場合は、加圧板81に離型処理を施しておく。なお、加圧板81及び外枠82に用いる材料は、加圧しても形状を維持することができれば良く、ステンレス鋼(SUS)、アルミニウム(Al)、PET、PTFE等である。

【0044】

次に、図10(b)に示すように、ディスペンサ等で、配置した外枠82で囲まれた加圧板81の一面上に液状樹脂83を供給する。

【0045】

次に、図10(c)に示すように、外枠82で囲まれた加圧板81の一面上に供給した液状樹脂83上に保護膜2を載置する。液状樹脂83上に載置した保護膜2は、加圧板81の一面に載置した保護膜2と同じ形状であり、同じ材料であるが、加圧板81の一面に載置した保護膜2と異なる形状であっても、異なる材料であっても良い。

【0046】

次に、図10(d)に示すように、二枚の保護膜2に挟まれた液状樹脂83を、半硬化状態となる温度(例えば、160℃)で加熱(加熱時間は120分以下)し、加圧板81と、加圧板81の上方に位置する加圧板(第2加圧板)84とで加圧することにより封止用樹脂シート1を製造する。加圧板81の一面に配置した外枠82は、封止用樹脂シート1の膜厚を調整するためのスペーサとしても機能するので、外枠82の高さを変更することで、所望の膜厚の封止用樹脂シート1を製造することができる。なお、加圧板84は、加圧板81と同じ形状であり、同じ材料であるが、加圧板81と異なる形状であっても、異なる材料であっても良い。また、二枚の加圧板81、84で液状樹脂83を加圧する加圧手段については、実施の形態1と同じ加圧手段(例えば、真空プレス機30、ラミネートパック40と減圧パック装置)を用いることができる。

【0047】

以上のように、本発明の実施の形態2に係る封止用樹脂シート1の製造方法は、加圧板81の一面に、封止用樹脂シート1の外縁を形成する外枠82を配置し、配置した外枠82で囲まれた加圧板81の一面上に液状樹脂83を供給し、外枠82で囲まれた加圧板81の一面上に供給した液状樹脂83を、半硬化状態となる温度で加熱し、加圧板81と、加圧板81の上方に位置する加圧板84とで加圧するので、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、外枠82の高さによって製造する封止用樹脂シート1の膜厚を調整することができるので、膜厚の大きい封止用樹脂シート1を製造する場合であっても、複数の封止用樹脂シート1を張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シート1を製造することができる。

【符号の説明】

【0048】

1 封止用樹脂シート

2 保護膜

20 型

21、83 液状樹脂

22 樹脂体

23、25、81、84 加圧板

24 スペーサ

30 真空プレス機

31 プレス板

40 ラミネートパック(袋)

82 外枠

【技術分野】

【0001】

基板に実装した電子部品を封止する封止用樹脂シートを製造する方法に関する。

【背景技術】

【0002】

基板に電子部品を実装した電子部品モジュールは、熱、湿度等から電子部品を保護するために、基板に実装した電子部品を封止する封止樹脂層を形成してある。基板に封止樹脂層を形成する方法としては、電子部品を実装した基板に液状の樹脂を塗布し、塗布した樹脂を加熱及び加圧する方法、電子部品を実装した基板に半硬化状態の封止用樹脂シートを載置し、載置した封止用樹脂シートを加熱及び加圧する方法等がある。

【0003】

図11は、封止用樹脂シートを用いて封止樹脂層を形成する電子部品モジュールの製造方法を示す概略図である。図11(a)に示すように、電極として支持層90の表面上に貼り付けられているCu箔などをエッチングし、回路パターン91を形成する。回路パターン91の所定の位置に導電性接着剤92を塗布し、導電性接着剤92の上に電子部品93を搭載してオーブンに投入し、導電性接着剤92を硬化させる。次に、図11(b)に示すように、支持層90の電子部品93搭載側に、半硬化状態の封止用樹脂シート94を載置する。回路パターン91を形成した支持層90と、表面に回路パターン95を形成した別の支持層96とを圧着し、半硬化状態の封止用樹脂シート94を仮硬化させる。圧着によって、電子部品93が封止用樹脂シート94に埋設されるとともに、回路パターン91、95が封止用樹脂シート94の表裏両面近傍に埋設されて保持される。次に、図11(c)に示すように、封止用樹脂シート94の熱圧着後、支持層90、96を仮硬化状態の封止用樹脂シート94から剥離する。その後、仮硬化状態の封止用樹脂シート94を硬化させて封止樹脂層を形成する工程等を経て電子部品モジュールを製造する。

【0004】

封止用樹脂シートを用いて封止樹脂層を形成する場合、電子部品を実装した基板に載置する封止用樹脂シートを予め製造しておく必要がある。従来の封止用樹脂シートを製造する方法が、特許文献1に開示してある。図12は、特許文献1に開示された封止用樹脂シートの製造方法を示す概略図である。特許文献1には、塗布装置101によって液状のエポキシ樹脂組成物(樹脂)102を支持フィルム(保護膜)103の上面に塗布し、塗布したエポキシ樹脂組成物102を半硬化状態にした後、離型フィルムローラ104から繰り出した離型フィルム105をエポキシ樹脂組成物102の上面に重ねて、押圧ローラ106によって押圧することで封止用樹脂シートを製造する方法が開示してある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−29930号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に開示してある封止用樹脂シートの製造方法では、支持フィルム103の上面に液状のエポキシ樹脂組成物102を塗布するための塗布装置101、離型フィルム105を繰り出す離型フィルムローラ104、エポキシ樹脂組成物102の上面に離型フィルム105を重ねて押圧する押圧ローラ106等の高価な設備が必要となるため、封止用樹脂シートの製造コストが高くなるという問題があった。

【0007】

また、特許文献1では、支持フィルム103の上面に塗布した液状のエポキシ樹脂組成物102を押圧して封止用樹脂シートを製造するため、膜厚の大きい(例えば、200μm以上)封止用樹脂シートを製造することが困難である。膜厚の大きい封止用樹脂シートを製造するには、複数の封止用樹脂シートを張り合わせる工程が必要となり、封止用樹脂シートの製造コストが高くなるという問題があった。

【0008】

さらに、液状のエポキシ樹脂組成物102を塗布した場合、塗布してから硬化するまでの間にシリカが沈降する。図13は、特許文献1に開示された封止用樹脂シートの製造方法で製造した封止用樹脂シートの断面図である。図13に示すように、特許文献1に開示された封止用樹脂シートの製造方法で製造した封止用樹脂シート94は、シリカ131が沈降している。封止用樹脂シート94は、シリカ131の存在により機械的強度を得ているが、底面側にシリカ131が沈降して偏在することにより、線膨張係数、弾性率等の物性値が場所によって異なり、機械的強度が不安定になるという問題点もあった。

【0009】

そこで、本発明は斯かる事情に鑑みてなされたものであり、製造コストを抑え、所望の膜厚の封止用樹脂シートを製造することができる封止用樹脂シートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために本発明に係る封止用樹脂シートの製造方法は、基板に実装した電子部品を封止する封止用樹脂シートの製造方法において、液状の樹脂を型に入れ、熱処理で半硬化状態にして樹脂体を形成する第1工程と、形成した前記樹脂体を、硬化温度より低い温度で加熱し、加圧して引き伸ばす第2工程とを含み、前記樹脂体の厚みは、前記封止用樹脂シートの膜厚より大きい。

【0011】

上記構成では、液状の樹脂を型に入れ、熱処理で半硬化状態にして樹脂体を形成し、形成した樹脂体を、硬化温度より低い温度で加熱し、加圧して引き伸ばすので、樹脂体を加圧する加圧手段以外に、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、封止用樹脂シートの膜厚より厚みが大きい樹脂体を加圧して引き伸ばすことで封止用樹脂シートを製造するので、膜厚の大きい封止用樹脂シートを製造する場合であっても、複数の封止用樹脂シートを張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シートを製造することができる。

【0012】

また、本発明に係る封止用樹脂シートの製造方法は、前記第2工程では、前記樹脂体を二枚の加圧板で挟持して加圧し、二枚の前記加圧板は、前記封止用樹脂シートの膜厚を調整するためのスペーサも挟持することが好ましい。

【0013】

上記構成では、二枚の加圧板は、封止用樹脂シートの膜厚を調整するためのスペーサも挟持するので、封止用樹脂シートの膜厚がスペーサの高さと同じになるまで、樹脂体を二枚の加圧板で挟持して加圧することができ、均一な膜厚の封止用樹脂シートを製造することができる。

【0014】

また、本発明に係る封止用樹脂シートの製造方法は、前記封止用樹脂シートの外縁を形成する外枠を、前記スペーサで形成することが好ましい。

【0015】

上記構成では、封止用樹脂シートの外縁を形成する外枠を、スペーサで形成するので、樹脂体を、スペーサと接触するまで引き伸ばすことができる。そして、スペーサで封止用樹脂シートの外縁を形成することができるので、製造後に不要な部分を切断する必要がない。

【0016】

また、本発明に係る封止用樹脂シートの製造方法は、前記第2工程では、二枚の前記加圧板で挟持して前記樹脂体及び前記スペーサを気体遮断性を有する袋に入れ、該袋の内部を減圧して密封し、減圧して密封した前記袋内の前記樹脂体に対して前記袋の外部から大気開放により圧力を加え、さらに熱を加えることが好ましい。

【0017】

上記構成では、二枚の加圧板で挟持して樹脂体及びスペーサを気体遮断性を有する袋に入れ、袋の内部を減圧して密封し、減圧して密封した袋内の樹脂体に対して袋の外部から大気開放により圧力を加え、さらに熱を加えることで、高価な真空プレス機等を用いる場合に比べて、製造コストを抑えることができる。また、二枚の加圧板で挟持して樹脂体及びスペーサを気体遮断性を有する袋に入れ、袋の内部を減圧して密封するので、封止用樹脂シートに気泡が入るという不具合が生じない。さらに、減圧して密封した袋内の樹脂体に対して加圧しつつ冷却することが可能になり、封止用樹脂シートの形状を維持することができる。

【0018】

また、本発明に係る封止用樹脂シートの製造方法は、前記第2工程では、少なくとも一枚の前記加圧板と前記樹脂体との間に保護膜を設け、前記樹脂体を加圧することが好ましい。

【0019】

上記構成では、少なくとも一枚の加圧板と樹脂体との間に保護膜を設け、樹脂体を加圧するので、少なくとも一面に保護膜を設けた封止用樹脂シートを製造することができ、封止用樹脂シートの表面を保護するとともに、封止用樹脂シートの取り扱いを容易にすることができる。

【0020】

次に、上記目的を達成するために本発明に係る封止用樹脂シートの製造方法は、基板に実装した電子部品を封止する封止用樹脂シートの製造方法において、第1加圧板の一面に、前記封止用樹脂シートの外縁を形成する外枠を配置し、配置した前記外枠で囲まれた前記第1加圧板の一面上に液状の樹脂を供給する第1工程と、前記外枠で囲まれた前記第1加圧板の一面上に供給した前記樹脂を、半硬化状態となる温度で加熱し、前記第1加圧板と、該第1加圧板の上方に位置する第2加圧板とで加圧する第2工程とを含む。

【0021】

上記構成では、第1加圧板の一面に、封止用樹脂シートの外縁を形成する外枠を配置し、配置した外枠で囲まれた第1加圧板の一面上に液状の樹脂を供給し、外枠で囲まれた第1加圧板の一面上に供給した液状の樹脂を、半硬化状態となる温度で加熱し、第1加圧板と、第1加圧板の上方に位置する第2加圧板とで加圧するので、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、外枠の高さによって製造する封止用樹脂シートの膜厚を調整することができるので、膜厚の大きい封止用樹脂シートを製造する場合であっても、複数の封止用樹脂シートを張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シートを製造することができる。

【発明の効果】

【0022】

上記構成によれば、液状の樹脂を型に入れ、熱処理で半硬化状態にして樹脂体を形成し、形成した樹脂体を、硬化温度より低い温度で加熱し、加圧して引き伸ばすので、樹脂体を加圧する加圧手段以外に、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、封止用樹脂シートの膜厚より厚みが大きい樹脂体を加圧して引き伸ばすことで封止用樹脂シートを製造するので、膜厚の大きい封止用樹脂シートを製造する場合であっても、複数の封止用樹脂シートを張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シートを製造することができる。さらに、樹脂体を加圧し、加熱することにより、樹脂体の引き伸ばされた先端部分に生じる小さな渦により樹脂が撹拌され、シリカが沈降して偏在することなく均等に分散した封止用樹脂シートを製造することが可能となる。

【0023】

また、上記構成によれば、第1加圧板の一面に、封止用樹脂シートの外縁を形成する外枠を配置し、配置した外枠で囲まれた第1加圧板の一面上に液状の樹脂を供給し、外枠で囲まれた第1加圧板の一面上に供給した液状の樹脂を、半硬化状態となる温度で加熱し、第1加圧板と、第1加圧板の上方に位置する第2加圧板とで加圧するので、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、外枠の高さによって製造する封止用樹脂シートの膜厚を調整することができるので、膜厚の大きい封止用樹脂シートを製造する場合であっても、複数の封止用樹脂シートを張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シートを製造することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態1に係る封止用樹脂シートの構成を示す概略図である

【図2】本発明の実施の形態1に係る封止用樹脂シートの製造方法を示す概略図である。

【図3】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる真空プレス機の構成を示す概略図である。

【図4】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる別の加圧手段の構成を示す概略図である。

【図5】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる加圧板及びスペーサの別の構成を示す概略図である。

【図6】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる加圧板及びスペーサのさらに別の構成を示す概略図である。

【図7】本発明の実施の形態1に係る封止用樹脂シートの製造方法に用いる加圧板及びスペーサのまたさらに別の構成を示す概略図である。

【図8】本発明の実施の形態1に係る封止用樹脂シートの製造方法で製造した封止用樹脂シートの断面図である。

【図9】樹脂体を加圧し、加熱した場合の封止用樹脂シート内の状態を示す模式図である。

【図10】本発明の実施の形態2に係る封止用樹脂シートの製造方法を示す概略図である。

【図11】封止用樹脂シートを用いて封止樹脂層を形成する電子部品モジュールの製造方法を示す概略図である。

【図12】特許文献1に開示された封止用樹脂シートの製造方法を示す概略図である。

【図13】特許文献1に開示された封止用樹脂シートの製造方法で製造した封止用樹脂シートの断面図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施の形態について、図面を参照しながら詳細に説明する。

【0026】

(実施の形態1)

図1は、本発明の実施の形態1に係る封止用樹脂シートの構成を示す概略図である。図1に示すように、封止用樹脂シート1は、両面に保護膜2を設けてある。封止用樹脂シート1は、基板に実装した電子部品を封止する樹脂シートであり、半硬化状態の熱硬化性樹脂(例えば、エポキシ樹脂)である。封止用樹脂シート1は、取り扱いを容易にするために、両面に保護膜2を設けてある。保護膜2には、封止用樹脂シート1の硬化温度に耐えられる樹脂材料を用いれば良い。また、保護膜2は、フィルム状又は薄層シート状であり、例えば、PET(ポリエチレンテレフタラート)、PTFE(ポリテトラフルオロエチレン)等である。なお、封止用樹脂シート1の両面に保護膜2を設けてある場合に限定されるものではなく、片面(少なくとも一面)にだけ保護膜2を設けてあっても良い。また、導電性を有する材料を用いて保護膜2を導電体層として形成することで、導電体層を設けた封止用樹脂シート1を製造することもできる。

【0027】

次に、図2は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法を示す概略図である。まず、図2(a)に示すように、円筒形の型20を準備し、液状樹脂21を型20に入れ、熱処理で半硬化状態にして樹脂体22を形成する。形成した樹脂体22の厚みは、製造する封止用樹脂シート1の膜厚より大きい。液状樹脂21は、シリカ又はアルミナを含有したエポキシ樹脂である。シリカ又はアルミナは、封止用樹脂シート1の機械的強度を高めるために含有させる。なお、縦に長い円筒形の型20で樹脂体22を形成しておき、切断して所望の厚みの樹脂体22を形成しても良い。また、液状樹脂21を半硬化状態にする熱処理は、液状樹脂21の材料により異なるが、例えば、40℃〜160℃で、5分〜120分間オーブン等で加熱する。

【0028】

次に、図2(b)に示すように、加圧板23を準備し、加圧板23の一面に封止用樹脂シート1の膜厚を調整するためのスペーサ24を配置し、配置したスペーサ24で囲まれた加圧板23の一面に保護膜2を載置する。保護膜2及びスペーサ24には、製造した後で封止用樹脂シート1と分離できるように、離型処理を施しておく。封止用樹脂シート1に保護膜2を設けない場合は、加圧板23に離型処理を施しておく。なお、加圧板23及びスペーサ24に用いる材料は、加圧しても形状を維持することができれば良く、ステンレス鋼(SUS)、アルミニウム(Al)、PET、PTFE等である。

【0029】

次に、図2(c)に示すように、樹脂体22を保護膜2の上の略中央部に載置する。樹脂体22の厚みは、スペーサ24の高さに比べて大きい。

【0030】

次に、図2(d)に示すように、樹脂体22上に保護膜2を載置する。樹脂体22上に載置した保護膜2は、加圧板23の一面に載置した保護膜2と同じ形状であり、同じ材料であるが、加圧板23の一面に載置した保護膜2と異なる形状であっても、異なる材料であっても良い。樹脂体22上に載置した保護膜2にも、製造した後で封止用樹脂シート1と分離できるように、離型処理を施しておく。

【0031】

次に、図2(e)に示すように、半硬化状態の樹脂体22を、硬化温度より低い温度(例えば、160℃)で加熱(加熱時間は120分以下)し、加圧して引き伸ばして封止用樹脂シート1を製造する。なお、二枚の保護膜2に挟まれた樹脂体22を二枚の加圧板23、25で挟持して加圧することにより、保護膜2が設けてある封止用樹脂シート1を製造することができる。二枚の加圧板23、25は、封止用樹脂シート1の膜厚を調整するためのスペーサ24も挟持するので、封止用樹脂シート1の膜厚がスペーサ24の高さと同じになるまで、樹脂体22を二枚の加圧板23、25で挟持して加圧することができ、均一な膜厚の封止用樹脂シート1を製造することができる。スペーサ24の高さを変更することで、所望の膜厚の封止用樹脂シート1を製造することができる。加圧板25は、加圧板23と同じ形状であり、同じ材料であるが、加圧板23と異なる形状であっても、異なる材料であっても良い。封止用樹脂シート1に保護膜2を設けない場合は、製造した後で封止用樹脂シート1と分離できるように、加圧板25に離型処理を施しておく。

【0032】

封止用樹脂シート1の外縁を形成する外枠を、スペーサ24で形成するので、樹脂体22を、スペーサ24と接触するまで引き伸ばすことができる。そして、スペーサ24で封止用樹脂シート1の外縁を形成することができるので、製造後に不要な部分を切断する必要がない。

【0033】

次に、樹脂体22を加圧する手段(加圧手段)として用いる真空プレス機について説明する。図3は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる真空プレス機の構成を示す概略図である。図3に示す真空プレス機30は、二枚の保護膜2に挟まれた樹脂体22及びスペーサ24を二枚の加圧板23、25で挟持し、二枚のプレス板31に挟んで樹脂体22を加圧する。真空プレス機30は、真空状態(例えば、5000Pa以下)を作り出すことができる。真空状態で樹脂体22を加圧することで、封止用樹脂シート1に気泡が入るという不具合が生じない。真空状態から大気開放して、冷却後に真空プレス機30から、加圧して引き伸ばした樹脂体22を取り出すことで、保護膜2が設けてある封止用樹脂シート1を製造することができる。封止用樹脂シート1に気泡が入るという不具合を別の手段で回避できる場合、真空プレス機30ではなく、大気状態でプレスするプレス機を用いても良い。また、真空プレス機30で、封止用樹脂シート1の膜厚を調整しながら樹脂体22を加圧することができるのであれば、二枚の加圧板23、25でスペーサ24を挟持する必要はない。

【0034】

樹脂体22を加圧する加圧手段は、真空プレス機30に限定されるものではない。図4は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる別の加圧手段の構成を示す概略図である。図4に示す加圧手段は、二枚の保護膜2に挟まれた樹脂体22及びスペーサ24を二枚の加圧板23、25で挟持し、気体遮断性を有するラミネートパック(袋)40に入れ、減圧パック装置(図示せず)により、ラミネートパック40の内部を減圧して密封する。減圧して密封したラミネートパック40内の樹脂体22に対してラミネートパック40の外部から大気開放により圧力を加え、さらに熱を加える。加圧手段としてラミネートパック40と減圧パック装置とを用いることで、高価な真空プレス機30を用いる場合に比べて、封止用樹脂シート1の製造コストを抑えることができる。また、二枚の加圧板23、25で挟持した樹脂体22及びスペーサ24を気体遮断性を有するラミネートパック40に入れ、ラミネートパック40の内部を減圧して密封するので、封止用樹脂シート1に気泡が入るという不具合が生じない。さらに、減圧して密封したラミネートパック40内の樹脂体22を加圧しつつ冷却することが可能になり、封止用樹脂シート1の形状を維持することができる。

【0035】

以上のように、本発明の実施の形態1に係る封止用樹脂シート1の製造方法は、液状樹脂21を型20に入れ、熱処理で半硬化状態にして樹脂体22を形成し、形成した樹脂体22を、硬化温度より低い温度で加熱し、加圧して引き伸ばすので、樹脂体22を加圧する加圧手段以外に、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、封止用樹脂シート1の膜厚より厚みが大きい樹脂体22を加圧して引き伸ばすことで封止用樹脂シート1を製造するので、膜厚の大きい封止用樹脂シート1を製造する場合であっても、複数の封止用樹脂シート1を張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シート1を製造することができる。

【0036】

また、二枚の加圧板23、25と樹脂体22との間に保護膜2を設け、樹脂体22を加圧するので、両面に保護膜2を設けた封止用樹脂シート1を製造することができ、封止用樹脂シート1の表面を保護するとともに、封止用樹脂シート1の取り扱いを容易にすることができる。

【0037】

さらに、図5は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる加圧板及びスペーサの別の構成を示す概略図である。図5に示すように、平板状の加圧板23と、加圧板23の一面に配置したスペーサ24と嵌合する凸形状の加圧板25aとで、二枚の保護膜2に挟まれた樹脂体22及びスペーサ24を挟持している。凸形状の加圧板25aを用いることで、樹脂体22をより加圧することができ、高密度の封止用樹脂シート1を製造することができる。

【0038】

また、図6は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる加圧板及びスペーサのさらに別の構成を示す概略図である。図6に示すように、スペーサと加圧板とを一体成形した加圧板23aと平板状の加圧板25とで、二枚の保護膜2に挟まれた樹脂体22を挟持している。加圧板の一面にスペーサを配置する工程が不要となり、封止用樹脂シート1の製造コストを抑えることができる。なお、保護膜2は、加圧板23a及び加圧板25の形状に沿って載置されているので、加圧板23a及び加圧板25と樹脂体22とが直接接触することがない。そのため、製造した後で封止用樹脂シート1と分離することができるように、加圧板23a及び加圧板25に離型処理を施す必要がない。また、保護膜2の厚みに左右されず、スペーサと加圧板とを一体成形した加圧板23aに形成される凹部の深さと封止用樹脂シート1の膜厚とが同じになるように設計することができる。

【0039】

さらに、図7は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法に用いる加圧板及びスペーサのまたさらに別の構成を示す概略図である。図7に示すように、平板状の二枚の加圧板23、25で、二枚の保護膜2に挟まれた樹脂体22及びスペーサ24を挟持している。そして、加圧板23の一面に載置した保護膜2の上にスペーサ24を配置している。加圧板23の一面に載置した保護膜2の上にスペーサ24を配置してあるので、加圧板23とスペーサ24とを容易に分離することができる。

【0040】

なお、従来の製造方法で製造した封止用樹脂シートでは、前述の図13に示すように、封止用樹脂シート94中のシリカ131は、底面側に偏在している。これは、液状の樹脂を塗布してから硬化するまでの間にシリカ131が沈降するためである。しかし、本実施の形態1に係る封止用樹脂シート1の製造方法で製造した封止用樹脂シート1では、シリカ131が均等に分散する。

【0041】

図8は、本発明の実施の形態1に係る封止用樹脂シート1の製造方法で製造した封止用樹脂シート1の断面図である。図8に示すように、封止用樹脂シート1中のシリカ131は均等に分散している。シリカ131が均等に分散することにより、封止用樹脂シート1の機械的強度が安定する。

【0042】

図9は、樹脂体22を加圧し、加熱した場合の封止用樹脂シート1内の状態を示す模式図である。樹脂体22を加圧して加熱した場合、加圧し、加熱することにより引き伸ばされた先端部分において、半硬化状態の樹脂体22内に小さな渦132が生じる。生じた小さな渦132によって、気泡133は樹脂体22の外部へと誘導される。小さな渦132により樹脂が撹拌され、シリカ131が沈降して偏在することなく分散した状態で樹脂体22を硬化させることができる。その結果、図8に示すように、封止用樹脂シート1中のシリカ131が均等に分散することになる。

【0043】

(実施の形態2)

本発明の実施の形態2に係る封止用樹脂シート1の製造方法は、半硬化状態の樹脂体22を形成することなく、封止用樹脂シート1を製造する方法である。図10は、本発明の実施の形態2に係る封止用樹脂シート1の製造方法を示す概略図である。まず、図10(a)に示すように、加圧板(第1加圧板)81を準備し、加圧板81の一面に、封止用樹脂シート1の外縁を形成する外枠82を配置し、配置した外枠82で囲まれた加圧板81の一面に保護膜2を載置する。保護膜2及び外枠82には、製造した後で封止用樹脂シート1と分離できるように、離型処理を施しておく。なお、封止用樹脂シート1に保護膜2を設けない場合は、加圧板81に離型処理を施しておく。なお、加圧板81及び外枠82に用いる材料は、加圧しても形状を維持することができれば良く、ステンレス鋼(SUS)、アルミニウム(Al)、PET、PTFE等である。

【0044】

次に、図10(b)に示すように、ディスペンサ等で、配置した外枠82で囲まれた加圧板81の一面上に液状樹脂83を供給する。

【0045】

次に、図10(c)に示すように、外枠82で囲まれた加圧板81の一面上に供給した液状樹脂83上に保護膜2を載置する。液状樹脂83上に載置した保護膜2は、加圧板81の一面に載置した保護膜2と同じ形状であり、同じ材料であるが、加圧板81の一面に載置した保護膜2と異なる形状であっても、異なる材料であっても良い。

【0046】

次に、図10(d)に示すように、二枚の保護膜2に挟まれた液状樹脂83を、半硬化状態となる温度(例えば、160℃)で加熱(加熱時間は120分以下)し、加圧板81と、加圧板81の上方に位置する加圧板(第2加圧板)84とで加圧することにより封止用樹脂シート1を製造する。加圧板81の一面に配置した外枠82は、封止用樹脂シート1の膜厚を調整するためのスペーサとしても機能するので、外枠82の高さを変更することで、所望の膜厚の封止用樹脂シート1を製造することができる。なお、加圧板84は、加圧板81と同じ形状であり、同じ材料であるが、加圧板81と異なる形状であっても、異なる材料であっても良い。また、二枚の加圧板81、84で液状樹脂83を加圧する加圧手段については、実施の形態1と同じ加圧手段(例えば、真空プレス機30、ラミネートパック40と減圧パック装置)を用いることができる。

【0047】

以上のように、本発明の実施の形態2に係る封止用樹脂シート1の製造方法は、加圧板81の一面に、封止用樹脂シート1の外縁を形成する外枠82を配置し、配置した外枠82で囲まれた加圧板81の一面上に液状樹脂83を供給し、外枠82で囲まれた加圧板81の一面上に供給した液状樹脂83を、半硬化状態となる温度で加熱し、加圧板81と、加圧板81の上方に位置する加圧板84とで加圧するので、塗布装置、離型フィルムローラ等の高価な設備が不要となり、製造コストを抑えることができる。また、外枠82の高さによって製造する封止用樹脂シート1の膜厚を調整することができるので、膜厚の大きい封止用樹脂シート1を製造する場合であっても、複数の封止用樹脂シート1を張り合わせる工程を必要とせず、所望の膜厚の封止用樹脂シート1を製造することができる。

【符号の説明】

【0048】

1 封止用樹脂シート

2 保護膜

20 型

21、83 液状樹脂

22 樹脂体

23、25、81、84 加圧板

24 スペーサ

30 真空プレス機

31 プレス板

40 ラミネートパック(袋)

82 外枠

【特許請求の範囲】

【請求項1】

基板に実装した電子部品を封止する封止用樹脂シートの製造方法において、

液状の樹脂を型に入れ、熱処理で半硬化状態にして樹脂体を形成する第1工程と、

形成した前記樹脂体を、硬化温度より低い温度で加熱し、加圧して引き伸ばす第2工程と

を含み、

前記樹脂体の厚みは、前記封止用樹脂シートの膜厚より大きいことを特徴とする封止用樹脂シートの製造方法。

【請求項2】

前記第2工程では、前記樹脂体を二枚の加圧板で挟持して加圧し、

二枚の前記加圧板は、前記封止用樹脂シートの膜厚を調整するためのスペーサも挟持することを特徴とする請求項1に記載の封止用樹脂シートの製造方法。

【請求項3】

前記封止用樹脂シートの外縁を形成する外枠を、前記スペーサで形成することを特徴とする請求項2に記載の封止用樹脂シートの製造方法。

【請求項4】

前記第2工程では、二枚の前記加圧板で挟持して前記樹脂体及び前記スペーサを気体遮断性を有する袋に入れ、該袋の内部を減圧して密封し、減圧して密封した前記袋内の前記樹脂体に対して前記袋の外部から大気開放により圧力を加え、さらに熱を加えることを特徴とする請求項2又は3に記載の封止用樹脂シートの製造方法。

【請求項5】

前記第2工程では、少なくとも一枚の前記加圧板と前記樹脂体との間に保護膜を設け、前記樹脂体を加圧することを特徴とする請求項2乃至4のいずれか一項に記載の封止用樹脂シートの製造方法。

【請求項6】

基板に実装した電子部品を封止する封止用樹脂シートの製造方法において、

第1加圧板の一面に、前記封止用樹脂シートの外縁を形成する外枠を配置し、配置した前記外枠で囲まれた前記第1加圧板の一面上に液状の樹脂を供給する第1工程と、

前記外枠で囲まれた前記第1加圧板の一面上に供給した前記樹脂を、半硬化状態となる温度で加熱し、前記第1加圧板と、該第1加圧板の上方に位置する第2加圧板とで加圧する第2工程と

を含むことを特徴とする封止用樹脂シートの製造方法。

【請求項1】

基板に実装した電子部品を封止する封止用樹脂シートの製造方法において、

液状の樹脂を型に入れ、熱処理で半硬化状態にして樹脂体を形成する第1工程と、

形成した前記樹脂体を、硬化温度より低い温度で加熱し、加圧して引き伸ばす第2工程と

を含み、

前記樹脂体の厚みは、前記封止用樹脂シートの膜厚より大きいことを特徴とする封止用樹脂シートの製造方法。

【請求項2】

前記第2工程では、前記樹脂体を二枚の加圧板で挟持して加圧し、

二枚の前記加圧板は、前記封止用樹脂シートの膜厚を調整するためのスペーサも挟持することを特徴とする請求項1に記載の封止用樹脂シートの製造方法。

【請求項3】

前記封止用樹脂シートの外縁を形成する外枠を、前記スペーサで形成することを特徴とする請求項2に記載の封止用樹脂シートの製造方法。

【請求項4】

前記第2工程では、二枚の前記加圧板で挟持して前記樹脂体及び前記スペーサを気体遮断性を有する袋に入れ、該袋の内部を減圧して密封し、減圧して密封した前記袋内の前記樹脂体に対して前記袋の外部から大気開放により圧力を加え、さらに熱を加えることを特徴とする請求項2又は3に記載の封止用樹脂シートの製造方法。

【請求項5】

前記第2工程では、少なくとも一枚の前記加圧板と前記樹脂体との間に保護膜を設け、前記樹脂体を加圧することを特徴とする請求項2乃至4のいずれか一項に記載の封止用樹脂シートの製造方法。

【請求項6】

基板に実装した電子部品を封止する封止用樹脂シートの製造方法において、

第1加圧板の一面に、前記封止用樹脂シートの外縁を形成する外枠を配置し、配置した前記外枠で囲まれた前記第1加圧板の一面上に液状の樹脂を供給する第1工程と、

前記外枠で囲まれた前記第1加圧板の一面上に供給した前記樹脂を、半硬化状態となる温度で加熱し、前記第1加圧板と、該第1加圧板の上方に位置する第2加圧板とで加圧する第2工程と

を含むことを特徴とする封止用樹脂シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図12】

【図8】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図12】

【図8】

【図13】

【公開番号】特開2013−101990(P2013−101990A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−233059(P2011−233059)

【出願日】平成23年10月24日(2011.10.24)

【特許番号】特許第4935957号(P4935957)

【特許公報発行日】平成24年5月23日(2012.5.23)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年10月24日(2011.10.24)

【特許番号】特許第4935957号(P4935957)

【特許公報発行日】平成24年5月23日(2012.5.23)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]