封筒フラップ検査装置、封筒フラップ検査方法

【課題】封筒のフラップと平行な方向に封筒を搬送しつつ、フラップの封緘不良を確実に検知できる封筒フラップ検査装置等を提供する。

【解決手段】搬送手段である搬送ローラ5、曲げ手段である搬送上台1、検知手段であるレーザセンサ3、制御部4等からなるフラップ検査装置2を用い、封緘を終えた封筒7を、表面9を上に、フラップ19が設けられた裏面17を下にした状態で、フラップ19が設けられた側辺33と平行な方向に搬送する。このとき、封筒7のフラップ19は、搬送上台1の凸条13に乗り上げ、フラップ19が設けられた裏面17が外側となるように湾曲する。レーザセンサ3は、フラップ19に向けてレーザ光線15を投光し、該フラップ19までの距離を検出する。制御部4は、検出した距離に基づき、封緘不良を判定する。

【解決手段】搬送手段である搬送ローラ5、曲げ手段である搬送上台1、検知手段であるレーザセンサ3、制御部4等からなるフラップ検査装置2を用い、封緘を終えた封筒7を、表面9を上に、フラップ19が設けられた裏面17を下にした状態で、フラップ19が設けられた側辺33と平行な方向に搬送する。このとき、封筒7のフラップ19は、搬送上台1の凸条13に乗り上げ、フラップ19が設けられた裏面17が外側となるように湾曲する。レーザセンサ3は、フラップ19に向けてレーザ光線15を投光し、該フラップ19までの距離を検出する。制御部4は、検出した距離に基づき、封緘不良を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、封筒のフラップの封緘不良を検査するための封筒フラップ検査装置、および封筒フラップ検査方法に関するものである。

【背景技術】

【0002】

従来、定型洋封筒は、書類の送付やダイレクトメール等の郵便媒体として広く利用されている。封筒は、内容物を封入した後、封緘工程においてフラップを糊付けして封緘されるが、封緘不良が発生した場合、後続の工程に未封緘の封筒が流出し、郵送されるという問題があった。

【0003】

これを防止するための方法としては、フラップの先端辺に対して直角方向に封筒を搬送するとともに、変位センサを用いて搬送経路の上方から封筒表面の変位を検出し、フラップ先端辺の近傍の変位データを用いて封緘状態の良否を判定するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−6385号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、封緘工程において封筒はフラップと平行に搬送される場合も多く、このような場合では、上記の方法をそのまま適用できない。また、糊付けが不完全である場合、フラップが完全にはがれ浮き上がるばかりでなく、ところどころ接着状態が維持されている場合もあり、このような場合では上記の方法では封緘不良が検出できない可能性もある。

【0006】

本発明は、前述した問題点に鑑みてなされたもので、その目的は、封筒のフラップと平行な方向に封筒を搬送しつつ、フラップの封緘不良を確実に検知できる封筒フラップ検査装置等を提供することである。

【課題を解決するための手段】

【0007】

前述した目的を達成するための第1の発明は、封筒を、フラップが設けられた側辺と平行な方向に搬送する搬送手段と、搬送中の前記封筒の前記フラップ付近を、前記封筒のフラップが設けられた面が外側となるように湾曲させる曲げ手段と、湾曲された前記フラップの位置を検出する検知手段と、を具備することを特徴とする封筒フラップ検査装置である。

【0008】

かかる構成により、フラップが設けられた側辺と平行な方向に封筒を搬送する場合に、曲げ手段により、搬送中の封筒のフラップ付近が、フラップ側の面が外側となるように湾曲させられる。このとき糊付けが不完全な封筒は、フラップが開き、封筒本体から浮き上がった状態になる。従って、検知手段により、この湾曲させられたフラップの位置を検出することにより、封緘不良を確実に検出できる。

【0009】

前記曲げ手段は、前記封筒が前記搬送手段で搬送される際に、前記フラップが乗り上がるように設けた台であることが望ましい。

これにより、簡易な構成で、フラップ付近を湾曲させることができるようになり、低コストで装置が構成できる。

【0010】

前記搬送手段は、前記封筒の前記フラップ付近を湾曲させる際、前記封筒を、前記フラップ付近以外の箇所で上下から押さえつつ搬送することが望ましい。

これにより、封筒のフラップ付近を、それ以外の箇所に対し確実に湾曲させることができる。

【0011】

前記検知手段は、例えば、前記封筒のフラップが設けられた面の側に、前記封筒のフラップが設けられた面から所定の距離をおいて設置されたレーザセンサである。

これにより、封筒のフラップの浮き上がりをその位置により確実に検出できるようになる。

【0012】

第2の発明は、搬送手段により、封筒を、フラップが設けられた側辺と平行な方向に搬送し、曲げ手段により、搬送中の前記封筒の前記フラップ付近を、前記封筒のフラップが設けられた面が外側となるように湾曲させ、検知手段により、湾曲された前記フラップの位置を検出することを特徴とする封筒フラップ検査方法である。

【0013】

前記曲げ手段は、前記封筒が前記搬送手段で搬送される際に、前記フラップが乗り上がるように設けた台であることが望ましい。

前記搬送手段は、前記封筒の前記フラップ付近を湾曲させる際、前記封筒を、前記フラップ付近以外の箇所で上下から押さえつつ搬送することが望ましい。

また、前記検知手段は、前記封筒のフラップが設けられた面の側に、前記封筒のフラップが設けられた面から所定の距離をおいて設置されたレーザセンサであることが望ましい。

【0014】

第2の発明は、第1の発明の封筒フラップ検査装置に関する封筒フラップ検査方法である。

【発明の効果】

【0015】

本発明によれば、封筒のフラップと平行な方向に封筒を搬送しつつ、フラップの封緘不良を確実に検知できる封筒フラップ検査装置等を提供することができる。

【図面の簡単な説明】

【0016】

【図1】封筒フラップ検査装置2の概略構成を示す図

【図2】封筒フラップ検査装置2の搬送上台1付近を見た図

【図3】封筒フラップ検査装置2の搬送上台1を搬送方向から見た図

【図4】封筒7の封緘不良の判定について説明する図

【発明を実施するための形態】

【0017】

以下、図面に基づいて、本発明の実施形態について詳細に説明する。

【0018】

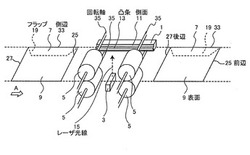

まず、図1、図2を参照して、本実施形態の封筒フラップ検査装置2の構成について説明する。図1は封筒フラップ検査装置2の概略構成を示す図であり、図2は、封筒フラップ検査装置2の搬送上台1付近を見た図である。

【0019】

図1に示すように、封筒フラップ検査装置2は、搬送上台1、レーザセンサ3、制御部4、搬送ローラ5等を有する。また、封筒フラップ検査装置2の制御部4には、警報装置6が接続される。この封筒フラップ検査装置2は、例えば、不図示の封緘装置等による封緘ラインに設けられる。

【0020】

搬送ローラ5は、封筒7を搬送するための搬送手段であり、封筒7は搬送ローラ5による搬送路上を図1の矢印Aで示す方向に搬送される。

図2に示すように、搬送ローラ5は、回転軸35を中心に回転するローラであり、封筒7を、フラップ19が設けられた側辺33と平行な方向に搬送する。封筒7は、宛名書きがされる表面9を上に、フラップ19が設けられた裏面を下にした状態で搬送される。また、搬送路中の搬送上台1に対応する位置では、上下の2個の搬送ローラ5が、封筒7のフラップ19付近以外の箇所を上下から押さえつつ搬送する。

【0021】

搬送上台1は、図2等に示すように、搬送ローラ5による搬送路の側方で、封筒7の搬送方向(図中矢印A)に沿って配置される台である。搬送上台1の搬送ローラ5側の側面11には、搬送ローラ5側に向かって突出する凸条13が搬送方向に沿って設けられる。後述するが、この凸条13は、搬送中の封筒7のフラップ19が乗り上がるように設けられる。

【0022】

レーザセンサ3は、搬送路中の搬送上台1に対応する位置で、搬送される封筒7の裏面側に、該裏面から所定の距離をおいて設置される。レーザセンサ3は、封筒7の裏面のフラップ19に向けてレーザ光線15を投光し、フラップ19の位置を検出する検出手段である。

【0023】

制御部4はシーケンサ等であり、レーザセンサ3により入力される、フラップ19の位置を示す信号に基づき、封筒7の封緘不良の判定を行う。

【0024】

次に、封筒フラップ検査装置2を用いた封緘不良の検査について図3、図4を参照して説明する。

【0025】

図3は、封筒フラップ検査装置2の搬送上台1を搬送方向(図2の矢印A)から見た図である。図3(a)は、搬送中の封筒7aが正常に封緘されている場合、図3(b)は、搬送中の封筒7bに封緘不良がある場合の図である。なお、図3では、搬送ローラ5の回転軸35の図示を省略している。

【0026】

封筒7は、搬送路中の搬送上台1に対応する位置を通過する際、図3に示すように、側辺33のフラップ19(19a、19b)が、搬送上台1の凸条13の上面の角部37に接触し、搬送上台1の凸条13に乗り上げる。このため、角部37は、前記した上下の搬送ローラ5間を搬送される封筒7(7a、7b)の裏面17の搬送高さより高い位置に設けられる。

図に示すように、フラップ19が凸条13に乗り上げると、封筒7のフラップ19付近は、フラップ19が設けられた裏面17が外側となるように湾曲する。

【0027】

正常に封緘されている封筒7aの場合、図3(a)に示すように、封筒7aの本体とフラップ19aとが一体となって湾曲する。

一方、フラップ部分の糊付けが不完全であるなどの封緘不良の封筒7bの場合、図3(b)に示すように、封筒本体のみが湾曲し、フラップ19bが開いて封筒7bの裏面17から浮き上がる。

【0028】

レーザセンサ3は、フラップ19付近が湾曲した状態の封筒7の裏面17に、フラップ19の先端辺39の近傍に向けてレーザ光線15を投光し、フラップ19との距離を、フラップ19の位置として検出する。レーザセンサ3は、正常に封緘された状態の封筒7aにおいて、フラップの先端辺39から側辺33に向かって10mm程度離れた位置にレーザ光線15を投光するように調整される。

【0029】

レーザセンサ3と、正常に封緘された封筒7aにおける閉状態のフラップ19a上のレーザスポット29a(図3(a)を参照)との距離と、レーザセンサ3と、封緘不良の封筒7bにおける開状態のフラップ19b上のレーザスポット29b(図3(b)を参照)との距離とを比較した場合、フラップ19bの浮き上がりにより生じる距離差21の分、封緘不良の封筒7bについて検出される距離は小さくなる。

【0030】

封筒フラップ検査装置2では、制御部4により、この距離に基づいて封緘不良を判定する。

【0031】

図4は、封筒7の封緘不良の判定について説明する図である。図4(a)は、封筒7aが正常に封緘されている場合、図4(b)は、封筒7bが封緘不良である場合の図である。

図4(a)、図4(b)において、上図は搬送中の封筒7a、7bの裏面17側を見た図である。また、下図はレーザセンサ3により検出されるフラップ19a、19bの位置を示すグラフであり、横軸を封筒7a、7bの前辺25をレーザセンサ3が検出してからの時間、縦軸をレーザセンサ3からの距離としたものである。

【0032】

図4(a)、図4(b)の上図に示すように、レーザセンサ3は、封筒7a、7bの裏面17の前辺25から後辺27まで、搬送方向(図中矢印B)のレーザ走査線23a、23bに沿って連続して走査しており、封筒7a、7bの搬送方向の各位置でレーザセンサ3からフラップ19a、19bまでの距離を検出する。

前記したとおり、正常に封緘されている封筒7aの場合、図4(a)の下図に示すように、レーザセンサ3により検出された距離231aは比較的大きなほぼ一定の値となるが、封緘不良の封筒7bの場合、図4(b)の下図に示すように、レーザセンサ3により検出された距離231bは、フラップ19bの浮き上がり部分を検出した時点で、正常に封緘されている場合よりも小さな値になる。

【0033】

レーザセンサ3により検出した上記の距離は信号として制御部4に入力される。そして、制御部4は、図4(a)、図4(b)の下図に示すように、予め定めた閾値30と、上記の距離を比較し、該距離が閾値30を下回った場合に、封筒7の封緘不良が発生したと判定する。

この他、計測した距離に所定量の変位があった場合に封筒7の封緘不良が発生したと判定してもよい。例えば、図4(b)に示す封緘不良の封筒7bの場合、フラップ19bの浮き上がり部分を検出した時点で距離231bが大きく変化する。従って、所定量以上の変位があった場合に、封緘不良と判定することができる。

【0034】

本実施形態では、上記のように封緘不良を検出した場合には、制御部4から警報装置6に制御信号を出力し、警報装置6にて警報を発するようにしておく。これにより、オペレータに、封緘不良が発生している旨の注意を促すことができる。警報装置6は例えばランプであり、封緘不良に伴い点灯することにより警報を発する。この他、警報装置6としてオペレータが視認できるモニタなどに封緘不良が発生している旨を表示することもできる。

また、封緘ラインには、宛名検査装置などが設けられる場合もある。このような宛名検査装置では、搬送される封筒7をID等によって識別するシステムを有しているものもあるが、このような場合では、該システムと封筒フラップ検査装置2を連携させることにより、封緘不良が発生した封筒7を特定することも可能である。

【0035】

以上説明したように、本実施形態によれば、フラップ19が設けられた側辺33と平行な方向に封筒7を搬送する場合に、搬送上台1により、搬送中の封筒7のフラップ19付近が、フラップ19側の面が外側となるように湾曲させられる。このとき糊付けが不完全な封筒は、フラップ19が開き、封筒本体から浮き上がった状態になる。従って、レーザセンサ3により、この湾曲させられたフラップ19の位置を検出することにより、封緘不良を確実に検出できる。また、簡易な構成の搬送上台1で、フラップ19付近を湾曲させることができるので、コストもかからない。

【0036】

さらに、封筒7のフラップ19付近を搬送上台1で湾曲させる際、搬送ローラ5は、封筒7をフラップ19付近以外の箇所で上下から押さえつつ搬送しているので、封筒7のフラップ19付近を、それ以外の箇所に対し確実に湾曲させることができる。なお、搬送手段としてはこれに限らず、真空吸引により封筒7を保持する搬送ベルトなどを用いることも可能である。

【0037】

また、封緘不良により浮き上がったフラップ19の位置を検出するためレーザセンサ3を用いているので、封筒7のフラップ19の浮き上がりを確実に検出することができる。なお、レーザセンサ3は、(封緘不良時の)フラップ19の位置を検出できるものであればこれに代えることができ、例えば、フラップ19の浮き上がり時にフラップ19と接するような位置に圧力センサなどを設けてもよい。

【0038】

なお、本実施形態では、曲げ手段として、凸条13を有する搬送上台1を用いたが、これに限らず、搬送中の封筒7のフラップ19付近を、フラップ19が設けられた面が外側となるように湾曲させるものであればよい。例えば、本実施形態の変形例として、封筒7の側辺33近傍を表裏から挟んでフラップ19付近を湾曲させるような機構を曲げ手段として用いてもよい。

加えて、本実施形態では、フラップ19と接する凸条13の上面の角部37(図3を参照)の高さを、封筒搬入側(図2の左側)では低くしておき、搬送方向のレーザセンサ3側に向かって徐々に高くするようにしてもよい。これにより、封筒7のフラップ19が搬送上台1にスムーズに乗り上がる。

【0039】

以上、添付図を参照しながら、本発明の実施形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0040】

1………搬送上台

2………封筒フラップ検査装置

3………レーザセンサ

5………搬送ローラ

7、7a、7b………封筒

19、19a、19b………フラップ

33………側辺

【技術分野】

【0001】

本発明は、封筒のフラップの封緘不良を検査するための封筒フラップ検査装置、および封筒フラップ検査方法に関するものである。

【背景技術】

【0002】

従来、定型洋封筒は、書類の送付やダイレクトメール等の郵便媒体として広く利用されている。封筒は、内容物を封入した後、封緘工程においてフラップを糊付けして封緘されるが、封緘不良が発生した場合、後続の工程に未封緘の封筒が流出し、郵送されるという問題があった。

【0003】

これを防止するための方法としては、フラップの先端辺に対して直角方向に封筒を搬送するとともに、変位センサを用いて搬送経路の上方から封筒表面の変位を検出し、フラップ先端辺の近傍の変位データを用いて封緘状態の良否を判定するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−6385号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、封緘工程において封筒はフラップと平行に搬送される場合も多く、このような場合では、上記の方法をそのまま適用できない。また、糊付けが不完全である場合、フラップが完全にはがれ浮き上がるばかりでなく、ところどころ接着状態が維持されている場合もあり、このような場合では上記の方法では封緘不良が検出できない可能性もある。

【0006】

本発明は、前述した問題点に鑑みてなされたもので、その目的は、封筒のフラップと平行な方向に封筒を搬送しつつ、フラップの封緘不良を確実に検知できる封筒フラップ検査装置等を提供することである。

【課題を解決するための手段】

【0007】

前述した目的を達成するための第1の発明は、封筒を、フラップが設けられた側辺と平行な方向に搬送する搬送手段と、搬送中の前記封筒の前記フラップ付近を、前記封筒のフラップが設けられた面が外側となるように湾曲させる曲げ手段と、湾曲された前記フラップの位置を検出する検知手段と、を具備することを特徴とする封筒フラップ検査装置である。

【0008】

かかる構成により、フラップが設けられた側辺と平行な方向に封筒を搬送する場合に、曲げ手段により、搬送中の封筒のフラップ付近が、フラップ側の面が外側となるように湾曲させられる。このとき糊付けが不完全な封筒は、フラップが開き、封筒本体から浮き上がった状態になる。従って、検知手段により、この湾曲させられたフラップの位置を検出することにより、封緘不良を確実に検出できる。

【0009】

前記曲げ手段は、前記封筒が前記搬送手段で搬送される際に、前記フラップが乗り上がるように設けた台であることが望ましい。

これにより、簡易な構成で、フラップ付近を湾曲させることができるようになり、低コストで装置が構成できる。

【0010】

前記搬送手段は、前記封筒の前記フラップ付近を湾曲させる際、前記封筒を、前記フラップ付近以外の箇所で上下から押さえつつ搬送することが望ましい。

これにより、封筒のフラップ付近を、それ以外の箇所に対し確実に湾曲させることができる。

【0011】

前記検知手段は、例えば、前記封筒のフラップが設けられた面の側に、前記封筒のフラップが設けられた面から所定の距離をおいて設置されたレーザセンサである。

これにより、封筒のフラップの浮き上がりをその位置により確実に検出できるようになる。

【0012】

第2の発明は、搬送手段により、封筒を、フラップが設けられた側辺と平行な方向に搬送し、曲げ手段により、搬送中の前記封筒の前記フラップ付近を、前記封筒のフラップが設けられた面が外側となるように湾曲させ、検知手段により、湾曲された前記フラップの位置を検出することを特徴とする封筒フラップ検査方法である。

【0013】

前記曲げ手段は、前記封筒が前記搬送手段で搬送される際に、前記フラップが乗り上がるように設けた台であることが望ましい。

前記搬送手段は、前記封筒の前記フラップ付近を湾曲させる際、前記封筒を、前記フラップ付近以外の箇所で上下から押さえつつ搬送することが望ましい。

また、前記検知手段は、前記封筒のフラップが設けられた面の側に、前記封筒のフラップが設けられた面から所定の距離をおいて設置されたレーザセンサであることが望ましい。

【0014】

第2の発明は、第1の発明の封筒フラップ検査装置に関する封筒フラップ検査方法である。

【発明の効果】

【0015】

本発明によれば、封筒のフラップと平行な方向に封筒を搬送しつつ、フラップの封緘不良を確実に検知できる封筒フラップ検査装置等を提供することができる。

【図面の簡単な説明】

【0016】

【図1】封筒フラップ検査装置2の概略構成を示す図

【図2】封筒フラップ検査装置2の搬送上台1付近を見た図

【図3】封筒フラップ検査装置2の搬送上台1を搬送方向から見た図

【図4】封筒7の封緘不良の判定について説明する図

【発明を実施するための形態】

【0017】

以下、図面に基づいて、本発明の実施形態について詳細に説明する。

【0018】

まず、図1、図2を参照して、本実施形態の封筒フラップ検査装置2の構成について説明する。図1は封筒フラップ検査装置2の概略構成を示す図であり、図2は、封筒フラップ検査装置2の搬送上台1付近を見た図である。

【0019】

図1に示すように、封筒フラップ検査装置2は、搬送上台1、レーザセンサ3、制御部4、搬送ローラ5等を有する。また、封筒フラップ検査装置2の制御部4には、警報装置6が接続される。この封筒フラップ検査装置2は、例えば、不図示の封緘装置等による封緘ラインに設けられる。

【0020】

搬送ローラ5は、封筒7を搬送するための搬送手段であり、封筒7は搬送ローラ5による搬送路上を図1の矢印Aで示す方向に搬送される。

図2に示すように、搬送ローラ5は、回転軸35を中心に回転するローラであり、封筒7を、フラップ19が設けられた側辺33と平行な方向に搬送する。封筒7は、宛名書きがされる表面9を上に、フラップ19が設けられた裏面を下にした状態で搬送される。また、搬送路中の搬送上台1に対応する位置では、上下の2個の搬送ローラ5が、封筒7のフラップ19付近以外の箇所を上下から押さえつつ搬送する。

【0021】

搬送上台1は、図2等に示すように、搬送ローラ5による搬送路の側方で、封筒7の搬送方向(図中矢印A)に沿って配置される台である。搬送上台1の搬送ローラ5側の側面11には、搬送ローラ5側に向かって突出する凸条13が搬送方向に沿って設けられる。後述するが、この凸条13は、搬送中の封筒7のフラップ19が乗り上がるように設けられる。

【0022】

レーザセンサ3は、搬送路中の搬送上台1に対応する位置で、搬送される封筒7の裏面側に、該裏面から所定の距離をおいて設置される。レーザセンサ3は、封筒7の裏面のフラップ19に向けてレーザ光線15を投光し、フラップ19の位置を検出する検出手段である。

【0023】

制御部4はシーケンサ等であり、レーザセンサ3により入力される、フラップ19の位置を示す信号に基づき、封筒7の封緘不良の判定を行う。

【0024】

次に、封筒フラップ検査装置2を用いた封緘不良の検査について図3、図4を参照して説明する。

【0025】

図3は、封筒フラップ検査装置2の搬送上台1を搬送方向(図2の矢印A)から見た図である。図3(a)は、搬送中の封筒7aが正常に封緘されている場合、図3(b)は、搬送中の封筒7bに封緘不良がある場合の図である。なお、図3では、搬送ローラ5の回転軸35の図示を省略している。

【0026】

封筒7は、搬送路中の搬送上台1に対応する位置を通過する際、図3に示すように、側辺33のフラップ19(19a、19b)が、搬送上台1の凸条13の上面の角部37に接触し、搬送上台1の凸条13に乗り上げる。このため、角部37は、前記した上下の搬送ローラ5間を搬送される封筒7(7a、7b)の裏面17の搬送高さより高い位置に設けられる。

図に示すように、フラップ19が凸条13に乗り上げると、封筒7のフラップ19付近は、フラップ19が設けられた裏面17が外側となるように湾曲する。

【0027】

正常に封緘されている封筒7aの場合、図3(a)に示すように、封筒7aの本体とフラップ19aとが一体となって湾曲する。

一方、フラップ部分の糊付けが不完全であるなどの封緘不良の封筒7bの場合、図3(b)に示すように、封筒本体のみが湾曲し、フラップ19bが開いて封筒7bの裏面17から浮き上がる。

【0028】

レーザセンサ3は、フラップ19付近が湾曲した状態の封筒7の裏面17に、フラップ19の先端辺39の近傍に向けてレーザ光線15を投光し、フラップ19との距離を、フラップ19の位置として検出する。レーザセンサ3は、正常に封緘された状態の封筒7aにおいて、フラップの先端辺39から側辺33に向かって10mm程度離れた位置にレーザ光線15を投光するように調整される。

【0029】

レーザセンサ3と、正常に封緘された封筒7aにおける閉状態のフラップ19a上のレーザスポット29a(図3(a)を参照)との距離と、レーザセンサ3と、封緘不良の封筒7bにおける開状態のフラップ19b上のレーザスポット29b(図3(b)を参照)との距離とを比較した場合、フラップ19bの浮き上がりにより生じる距離差21の分、封緘不良の封筒7bについて検出される距離は小さくなる。

【0030】

封筒フラップ検査装置2では、制御部4により、この距離に基づいて封緘不良を判定する。

【0031】

図4は、封筒7の封緘不良の判定について説明する図である。図4(a)は、封筒7aが正常に封緘されている場合、図4(b)は、封筒7bが封緘不良である場合の図である。

図4(a)、図4(b)において、上図は搬送中の封筒7a、7bの裏面17側を見た図である。また、下図はレーザセンサ3により検出されるフラップ19a、19bの位置を示すグラフであり、横軸を封筒7a、7bの前辺25をレーザセンサ3が検出してからの時間、縦軸をレーザセンサ3からの距離としたものである。

【0032】

図4(a)、図4(b)の上図に示すように、レーザセンサ3は、封筒7a、7bの裏面17の前辺25から後辺27まで、搬送方向(図中矢印B)のレーザ走査線23a、23bに沿って連続して走査しており、封筒7a、7bの搬送方向の各位置でレーザセンサ3からフラップ19a、19bまでの距離を検出する。

前記したとおり、正常に封緘されている封筒7aの場合、図4(a)の下図に示すように、レーザセンサ3により検出された距離231aは比較的大きなほぼ一定の値となるが、封緘不良の封筒7bの場合、図4(b)の下図に示すように、レーザセンサ3により検出された距離231bは、フラップ19bの浮き上がり部分を検出した時点で、正常に封緘されている場合よりも小さな値になる。

【0033】

レーザセンサ3により検出した上記の距離は信号として制御部4に入力される。そして、制御部4は、図4(a)、図4(b)の下図に示すように、予め定めた閾値30と、上記の距離を比較し、該距離が閾値30を下回った場合に、封筒7の封緘不良が発生したと判定する。

この他、計測した距離に所定量の変位があった場合に封筒7の封緘不良が発生したと判定してもよい。例えば、図4(b)に示す封緘不良の封筒7bの場合、フラップ19bの浮き上がり部分を検出した時点で距離231bが大きく変化する。従って、所定量以上の変位があった場合に、封緘不良と判定することができる。

【0034】

本実施形態では、上記のように封緘不良を検出した場合には、制御部4から警報装置6に制御信号を出力し、警報装置6にて警報を発するようにしておく。これにより、オペレータに、封緘不良が発生している旨の注意を促すことができる。警報装置6は例えばランプであり、封緘不良に伴い点灯することにより警報を発する。この他、警報装置6としてオペレータが視認できるモニタなどに封緘不良が発生している旨を表示することもできる。

また、封緘ラインには、宛名検査装置などが設けられる場合もある。このような宛名検査装置では、搬送される封筒7をID等によって識別するシステムを有しているものもあるが、このような場合では、該システムと封筒フラップ検査装置2を連携させることにより、封緘不良が発生した封筒7を特定することも可能である。

【0035】

以上説明したように、本実施形態によれば、フラップ19が設けられた側辺33と平行な方向に封筒7を搬送する場合に、搬送上台1により、搬送中の封筒7のフラップ19付近が、フラップ19側の面が外側となるように湾曲させられる。このとき糊付けが不完全な封筒は、フラップ19が開き、封筒本体から浮き上がった状態になる。従って、レーザセンサ3により、この湾曲させられたフラップ19の位置を検出することにより、封緘不良を確実に検出できる。また、簡易な構成の搬送上台1で、フラップ19付近を湾曲させることができるので、コストもかからない。

【0036】

さらに、封筒7のフラップ19付近を搬送上台1で湾曲させる際、搬送ローラ5は、封筒7をフラップ19付近以外の箇所で上下から押さえつつ搬送しているので、封筒7のフラップ19付近を、それ以外の箇所に対し確実に湾曲させることができる。なお、搬送手段としてはこれに限らず、真空吸引により封筒7を保持する搬送ベルトなどを用いることも可能である。

【0037】

また、封緘不良により浮き上がったフラップ19の位置を検出するためレーザセンサ3を用いているので、封筒7のフラップ19の浮き上がりを確実に検出することができる。なお、レーザセンサ3は、(封緘不良時の)フラップ19の位置を検出できるものであればこれに代えることができ、例えば、フラップ19の浮き上がり時にフラップ19と接するような位置に圧力センサなどを設けてもよい。

【0038】

なお、本実施形態では、曲げ手段として、凸条13を有する搬送上台1を用いたが、これに限らず、搬送中の封筒7のフラップ19付近を、フラップ19が設けられた面が外側となるように湾曲させるものであればよい。例えば、本実施形態の変形例として、封筒7の側辺33近傍を表裏から挟んでフラップ19付近を湾曲させるような機構を曲げ手段として用いてもよい。

加えて、本実施形態では、フラップ19と接する凸条13の上面の角部37(図3を参照)の高さを、封筒搬入側(図2の左側)では低くしておき、搬送方向のレーザセンサ3側に向かって徐々に高くするようにしてもよい。これにより、封筒7のフラップ19が搬送上台1にスムーズに乗り上がる。

【0039】

以上、添付図を参照しながら、本発明の実施形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0040】

1………搬送上台

2………封筒フラップ検査装置

3………レーザセンサ

5………搬送ローラ

7、7a、7b………封筒

19、19a、19b………フラップ

33………側辺

【特許請求の範囲】

【請求項1】

封筒を、フラップが設けられた側辺と平行な方向に搬送する搬送手段と、

搬送中の前記封筒の前記フラップ付近を、前記封筒のフラップが設けられた面が外側となるように湾曲させる曲げ手段と、

湾曲された前記フラップの位置を検出する検知手段と、

を具備することを特徴とする封筒フラップ検査装置。

【請求項2】

前記曲げ手段は、前記封筒が前記搬送手段で搬送される際に、前記フラップが乗り上がるように設けた台であることを特徴とする請求項1記載の封筒フラップ検査装置。

【請求項3】

前記搬送手段は、前記封筒の前記フラップ付近を湾曲させる際、前記封筒を、前記フラップ付近以外の箇所で上下から押さえつつ搬送することを特徴とする請求項1または請求項2記載の封筒フラップ検査装置。

【請求項4】

前記検知手段は、前記封筒のフラップが設けられた面の側に、前記封筒のフラップが設けられた面から所定の距離をおいて設置されたレーザセンサであることを特徴とする請求項1から請求項3のいずれかに記載の封筒フラップ検査装置。

【請求項5】

搬送手段により、封筒を、フラップが設けられた側辺と平行な方向に搬送し、曲げ手段により、搬送中の前記封筒の前記フラップ付近を、前記封筒のフラップが設けられた面が外側となるように湾曲させ、検知手段により、湾曲された前記フラップの位置を検出することを特徴とする封筒フラップ検査方法。

【請求項6】

前記曲げ手段は、前記封筒が前記搬送手段で搬送される際に、前記フラップが乗り上がるように設けた台であることを特徴とする請求項5記載の封筒フラップ検査方法。

【請求項7】

前記搬送手段は、前記封筒の前記フラップ付近を湾曲させる際、前記封筒を、前記フラップ付近以外の箇所で上下から押さえつつ搬送することを特徴とする請求項5または請求項6記載の封筒フラップ検査方法。

【請求項8】

前記検知手段は、前記封筒のフラップが設けられた面の側に、前記封筒のフラップが設けられた面から所定の距離をおいて設置されたレーザセンサであることを特徴とする請求項5から請求項7のいずれかに記載の封筒フラップ検査方法。

【請求項1】

封筒を、フラップが設けられた側辺と平行な方向に搬送する搬送手段と、

搬送中の前記封筒の前記フラップ付近を、前記封筒のフラップが設けられた面が外側となるように湾曲させる曲げ手段と、

湾曲された前記フラップの位置を検出する検知手段と、

を具備することを特徴とする封筒フラップ検査装置。

【請求項2】

前記曲げ手段は、前記封筒が前記搬送手段で搬送される際に、前記フラップが乗り上がるように設けた台であることを特徴とする請求項1記載の封筒フラップ検査装置。

【請求項3】

前記搬送手段は、前記封筒の前記フラップ付近を湾曲させる際、前記封筒を、前記フラップ付近以外の箇所で上下から押さえつつ搬送することを特徴とする請求項1または請求項2記載の封筒フラップ検査装置。

【請求項4】

前記検知手段は、前記封筒のフラップが設けられた面の側に、前記封筒のフラップが設けられた面から所定の距離をおいて設置されたレーザセンサであることを特徴とする請求項1から請求項3のいずれかに記載の封筒フラップ検査装置。

【請求項5】

搬送手段により、封筒を、フラップが設けられた側辺と平行な方向に搬送し、曲げ手段により、搬送中の前記封筒の前記フラップ付近を、前記封筒のフラップが設けられた面が外側となるように湾曲させ、検知手段により、湾曲された前記フラップの位置を検出することを特徴とする封筒フラップ検査方法。

【請求項6】

前記曲げ手段は、前記封筒が前記搬送手段で搬送される際に、前記フラップが乗り上がるように設けた台であることを特徴とする請求項5記載の封筒フラップ検査方法。

【請求項7】

前記搬送手段は、前記封筒の前記フラップ付近を湾曲させる際、前記封筒を、前記フラップ付近以外の箇所で上下から押さえつつ搬送することを特徴とする請求項5または請求項6記載の封筒フラップ検査方法。

【請求項8】

前記検知手段は、前記封筒のフラップが設けられた面の側に、前記封筒のフラップが設けられた面から所定の距離をおいて設置されたレーザセンサであることを特徴とする請求項5から請求項7のいずれかに記載の封筒フラップ検査方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−56684(P2013−56684A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195539(P2011−195539)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]