射出成形体

【課題】 ウェルドに起因して生ずる、強度上あるいは外観上の問題の発生を抑制する。

【解決手段】 合成樹脂の射出成形により形成された射出成形体1において、射出成の板状部は、射出成形時に溶融樹脂が合流する線状領域Sを含む。板状部には、対をなす凹部3,4が、前記線状領域Sを挟むように設けられ、対をなす凹部3,4のうち、一方3は板状部の表側面に、他方4は板状部の裏側面に設けられる。対をなす凹部3,4は線状領域Sの長さ方向の一部にのみ設けられ、線状領域Sには対をなす凹部3,4が設けられていない部分があることが好ましい。

【解決手段】 合成樹脂の射出成形により形成された射出成形体1において、射出成の板状部は、射出成形時に溶融樹脂が合流する線状領域Sを含む。板状部には、対をなす凹部3,4が、前記線状領域Sを挟むように設けられ、対をなす凹部3,4のうち、一方3は板状部の表側面に、他方4は板状部の裏側面に設けられる。対をなす凹部3,4は線状領域Sの長さ方向の一部にのみ設けられ、線状領域Sには対をなす凹部3,4が設けられていない部分があることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂の射出成形により形成された射出成形体に関する。

【背景技術】

【0002】

合成樹脂の射出成形により形成された射出成形体、特に熱可塑性樹脂の射出成形によって形成された射出成形体は広範な用途に適用されている。近年では、樹脂製歯車などにも適用されている。

【0003】

これら射出成形体においては、射出成形時に溶融樹脂が合流する部分が生ずることがあり、その部分がいわゆるウェルドとして、外観上または強度上、精度上の問題を生ずることがある。図7には、例えば、電池端子の周辺部品として、貫通穴2を有する長方形板状射出成形体を射出成形する際の、樹脂の流動過程を示している(左側が射出開始時で、右側が射出完了時を示す。図2、図6、図8も同様)。ゲートGからキャビティ内に射出された樹脂は、貫通穴部分で分流し、ゲートからみて貫通穴の背面部分で合流するように流れるので、合流部にはウェルド(ウェルドラインWL)が生じやすい。このウェルドは、樹脂合流部の全長にわたって、板状成形体の表側から裏側へと貫通するようなウェルド面として形成される。

【0004】

また、図8には、樹脂歯車を射出成形する際の樹脂の流動過程を示す。周方向の複数箇所に配置されたゲートGからの樹脂の流れは、ゲートとゲートの間の部分で合流するので、この場合、ゲートとゲートの中間に半径方向にウェルド(ウェルドラインWL)が生じやすい。

【0005】

ウェルドの発生を防止あるいは抑制するために、以下のような技術が公知である。例えば、特許文献1および特許文献2には、ウェルドが発生しやすい部位の金型温度を調整して、ウェルドの発生を抑制する技術が開示されている。また、特許文献3には、キャビティ内への樹脂の射出を完了した後に可動式コアピンをキャビティ内に突出させるようにして、ウェルドの発生を防止する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−046975号公報

【特許文献2】特開2005−224978号公報

【特許文献3】実開平05−091823号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記公知のウェルド防止技術は、万能の技術ではなく、他の解決手段が求められるに至った。例えば、特許文献1の技術のように、金型温度を部分的に調整してウェルドの発生を抑制する技術においては、金型温度の不均一さに由来する精度劣化といった弊害があり、特許文献3のような可動式コアピンは、金型構造が複雑になるという問題がある。

【0008】

本発明の目的は、ウェルドに起因して生ずる、強度上あるいは外観上の問題の発生を、他の技術手段によって抑制することにある。

【課題を解決するための手段】

【0009】

発明者は、鋭意検討の結果、射出された樹脂が合流しウェルドが生じうる線状の領域をはさむように、対をなす凹部を設け、凹部の一方が表側面に、他方が裏側面となるようにすると、上記課題の少なくとも一部を解決しうることを知見し、本発明を完成させた。

【0010】

本発明は、合成樹脂の射出成形により形成された射出成形体であり、射出成形体は板状部を有し、板状部は、射出成形時に溶融樹脂が合流する線状領域を含むと共に、板状部には、対をなす凹部が、前記線状領域を挟むように設けられ、対をなす凹部のうち、一方は板状部の表側面に、他方は板状部の裏側面に設けられた射出成形体である(第1発明)。

【0011】

本発明においては、対をなす凹部は線状領域の長さ方向の一部にのみ設けられ、線状領域には対をなす凹部が設けられていない部分があることが好ましい(第2発明)。また、本発明においては、凹部の深さは板状部の肉厚の半分程度であり、対をなす凹部の間の線状領域の幅をW、肉厚をtとして、t/2≦W≦2tとされることが好ましい(第3発明)。また、本発明においては、射出成形体は、円盤状のウェブを備える射出成形体であって、ウェブが板状部とされると共に、ゲートが周方向の複数位置に設けられることが好ましい(第4発明)。

【発明の効果】

【0012】

本発明の射出成形体(第1発明)によれば、対をなす凹部が、前記線状領域を挟むように設けられ、対をなす凹部のうち、一方は板状部の表側面に、他方は板状部の裏側面に設けられているため、対をなす凹部の間の部分では、樹脂が合流してできるウェルド面が、板状部の中心面と略平行に形成されるようになって、ウェルドラインが板状部の表側面や裏側面といった意匠面に現れにくくなり、ウェルドが目立ちにくくなって、外観が良くなる。

【0013】

さらに、第2発明のように、対をなす凹部は線状領域の長さ方向の一部にのみ設けられ、線状領域には対をなす凹部が設けられていない部分があるようにした場合には、ウェルド面が板状部を略垂直に貫くよう形成される部分と、ウェルド面が板状部の中心面と略平行に形成される部分とが交互に連続してできる。そのため、ウェルド面の方向が直交するように複合したウェルド面が形成されて、ウェルド部の強度向上にも効果的である。

【0014】

また、第3発明のように、凹部の深さは板状部の肉厚の半分程度であり、対をなす凹部の間の線状領域の幅をW、肉厚をtとして、t/2≦W≦2tとした場合には、対をなす凹部の間で生ずるウェルド面を、より確実に、板状部の中心面と略平行に形成できるようになり、特に効果的に、第1発明や第2発明が有する効果が得られる。

【0015】

また、第4発明のように、射出成形体が円盤状のウェブを備える射出成形体であって、ウェブが板状部とされると共に、ゲートが周方向の複数位置に設けられるようにした場合には、樹脂歯車やプーリのような射出成形体において、外観や強度物性に優れた射出成形体が効率的に得られる。

【図面の簡単な説明】

【0016】

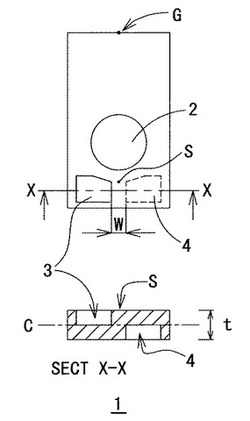

【図1】本発明第1実施形態の射出成形体の形状を示す正面図及び断面図である。

【図2】第1実施形態の射出成形体を成形する際の樹脂充填過程を示す平面視の模式図である。

【図3】第1実施形態の射出成形体を成形する際の樹脂充填過程を示す凹部X−X断面視の模式図である。

【図4】本発明第2実施形態の射出成形体の形状を示す正面図及び断面図である。

【図5】本発明第3実施形態の射出成形体の形状を示す正面図及び断面図である。

【図6】第3実施形態の射出成形体を成形する際の樹脂充填過程を示す平面視模式図である。

【図7】従来技術において射出成形体を成形する際の樹脂充填過程を示す模式図である。

【図8】従来技術において他の射出成形体を成形する際の樹脂充填過程を示す模式図である。

【発明を実施するための形態】

【0017】

以下図面を参照しながら、本発明の実施形態の一例を説明する。本発明は以下に示す個別の実施形態に限定されるものではなく、その形態を変更して実施することもできる。本発明の第1実施形態として図1に示す、射出成形体1は、電池の端子部分に使用される部材である。射出成形体1は、正面視で長方形状の平板状部材である。射出成形体1には、貫通穴2が設けられている。貫通穴2の部分に電池の端子を通すようにして、射出成形体1は電池に組みつけられる。

【0018】

射出成形体1は、その一端(短辺の略中央部)に設けられたゲートG(成形された射出成形体においてはゲート痕。以下同様)から射出される合成樹脂によって、射出成形により形成されている。合成樹脂としては、射出成形用の熱可塑性樹脂(例えばポリプロピレン樹脂)が好ましく使用される。射出成形の金型や射出成形方法としては、公知の技術が適用されうる。

【0019】

射出成形体1には、表面側と裏面側に、凹部3,4が対をなすように設けられている。特に、凹部3,4は、ゲートGが設けられる位置とは、貫通穴2を挟んで反対側となるように設けられる。

【0020】

図2に射出成形時におけるキャビティ内部の樹脂の流れを模式的に示す。射出成形時にゲートGから射出された溶融樹脂は、貫通穴2となる部分を避けるように分流し(b)、その後、貫通穴の反対側において再び合流(c、d)する。図1正面図においては、この樹脂が合流する領域Sは、貫通穴下端中央から成形体の下辺中央に延びる線状の領域となる。従来技術においては、この線状領域Sが、ウェルドが発生する領域であった。即ち、板状の射出成形体1には、射出成形時に溶融樹脂が合流する線状領域Sが含まれている。

【0021】

本実施形態においては、対をなす凹部3,4が、図1正面図において線状領域Sを挟むように配置されている。そして、対をなす凹部3,4は、その一方3が成形体1の表面側に、他方4が成形体1の裏面側に、それぞれ肉盗み形状に設けられている。換言すれば、対をなす凹部3,4を含む断面(X−X断面)で見ると、線状領域Sの周辺では、線状領域の右側と左側とで、射出成形体の板状部分が板厚方向に互いにオフセットして設けられている。

【0022】

本実施形態においては、図1正面図において、凹部3,4は線状領域Sの長さ方向の中央部のみに設けられており、線上領域Sの他の部分(本実施形態では、貫通穴2に隣接する部分と成形体1の正面視下端部分)には凹部が設けられていない。

【0023】

凹部3,4の具体的形状は、特に限定されないが、図1正面図においては線状領域Sに対し対称となる形状に設けられることが好ましく、図1断面図においては、線状領域Sの中心に対し、回転対称となるように設けられることが好ましい。このようにすると、ウェルドの発生位置を線状領域S内部に調整しやすい。また、図1正面視において、凹部3,4がその間に一定の間隔(W)を隔てて存在するように、線状領域に隣接する部分では、凹部3,4は直線状の外形を有するようにされることが好ましい。

【0024】

また、凹部3,4の深さは、好ましくは、板状成形体1(あるいは線状領域S)の肉厚(t)の半分程度とすることが好ましい。

【0025】

本発明の作用及び効果を説明する。本発明においても、分流された樹脂が合流する線状の領域Sの部分でウェルドが発生することがあるが、対をなす凹部3,4の存在により、ウェルドの形態と性質が、従来技術におけるものとは異なったものとなる。以下、その点を説明する。

【0026】

本実施形態の成形体の製造工程において、射出成形を行う際にゲートGから射出された樹脂がキャビティ内を充填していく様子を、図2には成形体の正面視で示し、図3では凹部3,4を含むような断面(X−X断面)で示す。図3は、線状領域Sの周辺部分を拡大して示している。なお、図2、図3においては、金型は省略し、成形品形状と合致するキャビティ形状のみを示している。そして、図2と図3において、(c)、(d)、(e)はそれぞれ対応するタイミングでの様子を示しており、(e)は充填が完全に完了した時点を示している。

【0027】

ゲートGから射出された樹脂は、キャビティ内部で広がり(a)、貫通穴部分を避けるように分流して(b)、再び合流する方向へと流れていく(c)。このとき、凹部3,4が設けられた部分では、キャビティが成形体1の肉厚方向にオフセットして形成されており、図3(c)において、樹脂の先端部F1,F2は左右から中央に向かって上下方向にオフセットして流れ込んでくる。そして、流れがオフセットしているので、図3(d)のように、樹脂の先端部F1,F2が線状領域Sを形成する部分に入り込んでも、先端部F1,F2同士が直接ぶつかり合うことなく、左右から伸びてきた樹脂は、成形体1の厚み方向(図3の上下方向)に重なり合うようになって、線状領域Sの部分が充填完了される(図3(e))。

【0028】

従って、凹部3,4が設けられた部分の線状領域Sにおいては、樹脂が合流してできたウェルド面WFが、図3(e)に示すように、板状の成形体1の中心面とおおむね平行に形成される。また、ウェルド面WFが成形体1の表面に露出したウェルドラインWLは、凹部3,4のコーナー部31,41に近接して、成形体1の中心面に対しほぼ垂直な面VF上に生ずることになる。

【0029】

そのため、凹部3,4が設けられた部分においては、板状の成形体1の表側面や裏側面といった意匠面(正面視や後面視で直接目視される面)には、ウェルドラインが現れなくなり、成形体1のウェルドラインWLが目立ちにくくなって、射出成形体1の外観が良好になる。

【0030】

また、本実施形態のように、溶融樹脂が合流する線状領域Sの長さ方向において、対をなす凹部3,4が設けられた部位と、設けられない部位が、ともに存在するようにされていると、以下に説明するように、ウェルドの部分の強度特性が向上する。

【0031】

線状領域Sを挟んで対をなす凹部3,4が設けられた部位(図2(e)におけるF−G区間)においては、すでに説明したように、ウェルド面WFは、板状の成形体1の中心面とおおむね平行に形成される。一方、線状領域Sにおいて凹部3,4が設けられていない部位(図2(e)におけるE−F区間、G−H区間)においては、両側から流れ込んでくる溶融樹脂の先端部が、直接ぶつかり合うように合流するので、この部位では、従来技術と同じく、ウェルド面は、板状の成形体1の中心面に対しおおむね垂直に(板を貫く方向に)形成される。そして、図2(e)にも示すように、この部分においては(E−F区間、およびG−H区間)、ウェルドラインWLが板状の射出成形体1の表側面および裏側面に露出する。

【0032】

そのため、線状領域Sの長さ方向において、対をなす凹部3,4が設けられた部位と、設けられない部位の両方が存在するようにされていると、溶融樹脂の合流部で形成されるウェルド面が、ある位置では、板状の成形体1の中心面とおおむね平行に、別の位置では、板状の成形体1の中心面に対しおおむね垂直に形成されることになり、複雑な形状のウェルド面となる。ウェルド面が複雑形状となることにより、いわゆるかみあいの効果が生じて、線状領域S(ウェルド発生部分)の強度特性が向上する。

【0033】

上記効果を特に効果的に発揮するための線状領域Sや凹部の好ましい形態について説明する。凹部3,4の深さは、板状の射出成形体1やその線状領域の肉厚の半分程度もしくはそれ以上とすることが特に好ましく、そのようにすれば、線状領域Sをはさんだ両側のキャビティが、板状成形体の厚み方向に、よりオフセットしたような形態となるので、線状領域Sに発生するウェルド面が成形体の中心面Cとほぼ平行に形成されやすくなる。また、その部分のウェルドラインが、板状の成形体の表側面や裏側面といった意匠面に、より現れにくくなる。

【0034】

また、線状領域Sの幅W(図1正面視における幅W)と、肉厚t(図1断面図における厚みt)とは、Wとtとが同程度の寸法とされることが好ましく、具体的には、t/2≦W≦2tとされることが好ましく、0.8t≦W≦1.2tとされることがより好ましい。

【0035】

肉厚tに対し、幅Wが大きくなりすぎると、板状の成形体の中心面Cに対しウェルド面が垂直に近い形態で現れやすくなり、成形体の意匠面にウェルドラインが現れやすくなる。また、肉厚tに対し、幅Wが小さくなりすぎると、線状領域Sの部分の強度が低下しやすくなる。

【0036】

本発明は、上記実施形態に限定されるものではなく、種々の改変をして実施することができる。以下に本発明の他の実施形態について説明するが、以下の説明においては、上記実施形態と異なる部分を中心に説明し、同様である部分については、その詳細な説明を省略する。また、以下に示す実施形態は、その一部を互いに組み合わせて、あるいは、その一部を置き換えて実施できる。

【0037】

図4には、本発明の第2実施形態の射出成形体11の正面図及び断面図を示す。射出成形体11は、末端部が薄肉化されたテーパ状の断面形状を有する、板状の隙間調整部材である。射出成形体11の両端の短辺の中央の位置に、1対のゲートG,Gが設けられ、射出成形によって射出成形体11が形成されると、成形体の中央部に、溶融樹脂が合流する線状領域Sが生ずる。そして、第1実施形態と同様に、線状領域Sを挟むように、対をなす凹部12,13が設けられ、対をなす凹部のうち、一方12は板状部の表側面に、他方13は板状部の裏側面に設けられている。

【0038】

本実施形態においては、対をなす凹部12,13は、2対設けられている。そして、1対目の凹部(図の上側の凹部の対)では、正面図左側の凹部が表面側で右側の凹部が裏面側となり、2対目の凹部(図の下側の凹部の対)では、正面図左側の凹部が裏面側で右側の凹部が表面側となるように設けられている。

【0039】

本実施形態によっても、第1実施形態と同じく、ウェルド部における外観を良くしたり、ウェルド部の強度特性を向上させたりすることができる。即ち、本発明において、対をなす凹部は2対、あるいはそれ以上の対(例えば3対、4対)を設けても良い。

線状領域Sが比較的長い場合には特に、多数の対の凹部を設けると、生じうるウェルド面が複雑にかみ合う形態のものとなって、強度特性の向上に効果的である。

【0040】

また、複数対の凹部を設ける場合には、本実施形態のように、互いに隣り合う対で(本実施形態で言えば、上側の対と下側の対とで)、凹部の現れ方(左右の凹部のいずれが表面側か裏面側か)が逆になるようにすると、線状領域Sにおいて樹脂が合流して形成されるウェルド面の立体形状が特に複雑なものとなって、さらに、強度特性の向上に効果的である。

【0041】

なお、対をなす凹部は、樹脂が合流する線状領域Sの全長にわたって設けても良く、樹脂成形体の外観を向上させる観点からは、そのようにすることがより好ましい。

【0042】

図5には、合成樹脂の射出成形により形成される樹脂歯車に、本発明を適用した第3実施形態を示す。樹脂歯車21は、中心軸となる中空円筒状のボス22と、ボスの周囲に円盤状に形成された板状部分のウェブ23と、ウェブの周囲にリング状に形成されたリム24、リムの外周に形成された歯部25を有するよう、一体成形される。射出成形によって樹脂歯車が形成される際には、ウェブ23の周方向に異なる位置3箇所に、ゲートGが設けられ、ゲートとゲートの中間の位置の半径方向に延びる領域が、溶融樹脂が合流する線状領域Sとなる。

【0043】

本実施形態においても、線状領域Sを挟むように、対をなす凹部27,28が設けられ、対をなす凹部のうち、一方27は板状部の表側面に、他方28は板状部の裏側面に設けられている。

【0044】

本実施形態によっても、第1実施形態と同じく、ウェルド部における外観を良くしたり、ウェルド部の強度特性を向上させたりすることができる。図6に、第3実施形態における樹脂の充填過程を示す。第1実施形態において図2に示したのと同様に、対をなす凹部27,28の存在によって、凹部27,28に挟まれた部分では、ウェルド面がウェブと略平行に形成され、ウェルドラインWLが樹脂歯車の表側面や裏側面に現れなくなる。

【0045】

即ち、本発明は、第1実施形態や第2実施形態の板状の成形体に限定されるものではなく、本実施形態のように、樹脂成形体21が、板状部分(本実施形態においてはウェブ23)を含み、当該板状部において樹脂が合流する線状領域Sが生ずるような樹脂成形体であれば、他の成形部(ボスやリム、リブ、ピンなど)を含むものであっても適用できる。

【0046】

そして、樹脂歯車のような円盤状のウェブを供える射出成形体を形成する場合には、ゲートを円盤の周方向の複数位置に設けると共に、ウェブの部分に樹脂が合流する線状領域Sが生ずるようにして、その線状領域Sを挟むように、対をなす凹部を配置するようにすればよく、外観に優れる樹脂歯車やプーリなどを効率的に製造できるようになる。

【0047】

また、対をなす凹部が線状領域Sの長さ方向の一部にのみ設けられ、線状領域Sには対をなす凹部が設けられていない部分がある実施形態として、本発明を樹脂歯車に対して適用すると、線状領域Sに現れるウェルド部分が半径方向に沿ってせん断破壊する破壊モードが効果的に抑制可能となり、樹脂歯車の駆動力に対する強度を効果的に高めることができる。

【0048】

本発明の樹脂成形体の用途は、上記実施形態には限定されず、樹脂カバーやケース、パイプやダクトの一部など、樹脂の射出成形により形成される樹脂成形体であって、樹脂成形体が板状部分を有するような部材であれば、特定の用途に限定されず、多様な用途の部材に適用可能である。

【産業上の利用可能性】

【0049】

本発明は、合成樹脂の射出成形により形成される樹脂成形体(例えば電池端子の周辺部材や樹脂歯車など)に適用できる。本発明によれば、成形体の外観や強度特性を向上させることができて産業上の利用価値が高い。

【符号の説明】

【0050】

1 射出成形体

2 貫通穴

3,4 凹部

G ゲート(ゲート痕)

S 線状領域(樹脂合流部)

WF ウェルド面

WL ウェルドライン

11 射出成形体

12、13 凹部

21 樹脂歯車

22 ボス

23 ウェブ

24 リム

25 歯部

27,28 凹部

【技術分野】

【0001】

本発明は、合成樹脂の射出成形により形成された射出成形体に関する。

【背景技術】

【0002】

合成樹脂の射出成形により形成された射出成形体、特に熱可塑性樹脂の射出成形によって形成された射出成形体は広範な用途に適用されている。近年では、樹脂製歯車などにも適用されている。

【0003】

これら射出成形体においては、射出成形時に溶融樹脂が合流する部分が生ずることがあり、その部分がいわゆるウェルドとして、外観上または強度上、精度上の問題を生ずることがある。図7には、例えば、電池端子の周辺部品として、貫通穴2を有する長方形板状射出成形体を射出成形する際の、樹脂の流動過程を示している(左側が射出開始時で、右側が射出完了時を示す。図2、図6、図8も同様)。ゲートGからキャビティ内に射出された樹脂は、貫通穴部分で分流し、ゲートからみて貫通穴の背面部分で合流するように流れるので、合流部にはウェルド(ウェルドラインWL)が生じやすい。このウェルドは、樹脂合流部の全長にわたって、板状成形体の表側から裏側へと貫通するようなウェルド面として形成される。

【0004】

また、図8には、樹脂歯車を射出成形する際の樹脂の流動過程を示す。周方向の複数箇所に配置されたゲートGからの樹脂の流れは、ゲートとゲートの間の部分で合流するので、この場合、ゲートとゲートの中間に半径方向にウェルド(ウェルドラインWL)が生じやすい。

【0005】

ウェルドの発生を防止あるいは抑制するために、以下のような技術が公知である。例えば、特許文献1および特許文献2には、ウェルドが発生しやすい部位の金型温度を調整して、ウェルドの発生を抑制する技術が開示されている。また、特許文献3には、キャビティ内への樹脂の射出を完了した後に可動式コアピンをキャビティ内に突出させるようにして、ウェルドの発生を防止する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−046975号公報

【特許文献2】特開2005−224978号公報

【特許文献3】実開平05−091823号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記公知のウェルド防止技術は、万能の技術ではなく、他の解決手段が求められるに至った。例えば、特許文献1の技術のように、金型温度を部分的に調整してウェルドの発生を抑制する技術においては、金型温度の不均一さに由来する精度劣化といった弊害があり、特許文献3のような可動式コアピンは、金型構造が複雑になるという問題がある。

【0008】

本発明の目的は、ウェルドに起因して生ずる、強度上あるいは外観上の問題の発生を、他の技術手段によって抑制することにある。

【課題を解決するための手段】

【0009】

発明者は、鋭意検討の結果、射出された樹脂が合流しウェルドが生じうる線状の領域をはさむように、対をなす凹部を設け、凹部の一方が表側面に、他方が裏側面となるようにすると、上記課題の少なくとも一部を解決しうることを知見し、本発明を完成させた。

【0010】

本発明は、合成樹脂の射出成形により形成された射出成形体であり、射出成形体は板状部を有し、板状部は、射出成形時に溶融樹脂が合流する線状領域を含むと共に、板状部には、対をなす凹部が、前記線状領域を挟むように設けられ、対をなす凹部のうち、一方は板状部の表側面に、他方は板状部の裏側面に設けられた射出成形体である(第1発明)。

【0011】

本発明においては、対をなす凹部は線状領域の長さ方向の一部にのみ設けられ、線状領域には対をなす凹部が設けられていない部分があることが好ましい(第2発明)。また、本発明においては、凹部の深さは板状部の肉厚の半分程度であり、対をなす凹部の間の線状領域の幅をW、肉厚をtとして、t/2≦W≦2tとされることが好ましい(第3発明)。また、本発明においては、射出成形体は、円盤状のウェブを備える射出成形体であって、ウェブが板状部とされると共に、ゲートが周方向の複数位置に設けられることが好ましい(第4発明)。

【発明の効果】

【0012】

本発明の射出成形体(第1発明)によれば、対をなす凹部が、前記線状領域を挟むように設けられ、対をなす凹部のうち、一方は板状部の表側面に、他方は板状部の裏側面に設けられているため、対をなす凹部の間の部分では、樹脂が合流してできるウェルド面が、板状部の中心面と略平行に形成されるようになって、ウェルドラインが板状部の表側面や裏側面といった意匠面に現れにくくなり、ウェルドが目立ちにくくなって、外観が良くなる。

【0013】

さらに、第2発明のように、対をなす凹部は線状領域の長さ方向の一部にのみ設けられ、線状領域には対をなす凹部が設けられていない部分があるようにした場合には、ウェルド面が板状部を略垂直に貫くよう形成される部分と、ウェルド面が板状部の中心面と略平行に形成される部分とが交互に連続してできる。そのため、ウェルド面の方向が直交するように複合したウェルド面が形成されて、ウェルド部の強度向上にも効果的である。

【0014】

また、第3発明のように、凹部の深さは板状部の肉厚の半分程度であり、対をなす凹部の間の線状領域の幅をW、肉厚をtとして、t/2≦W≦2tとした場合には、対をなす凹部の間で生ずるウェルド面を、より確実に、板状部の中心面と略平行に形成できるようになり、特に効果的に、第1発明や第2発明が有する効果が得られる。

【0015】

また、第4発明のように、射出成形体が円盤状のウェブを備える射出成形体であって、ウェブが板状部とされると共に、ゲートが周方向の複数位置に設けられるようにした場合には、樹脂歯車やプーリのような射出成形体において、外観や強度物性に優れた射出成形体が効率的に得られる。

【図面の簡単な説明】

【0016】

【図1】本発明第1実施形態の射出成形体の形状を示す正面図及び断面図である。

【図2】第1実施形態の射出成形体を成形する際の樹脂充填過程を示す平面視の模式図である。

【図3】第1実施形態の射出成形体を成形する際の樹脂充填過程を示す凹部X−X断面視の模式図である。

【図4】本発明第2実施形態の射出成形体の形状を示す正面図及び断面図である。

【図5】本発明第3実施形態の射出成形体の形状を示す正面図及び断面図である。

【図6】第3実施形態の射出成形体を成形する際の樹脂充填過程を示す平面視模式図である。

【図7】従来技術において射出成形体を成形する際の樹脂充填過程を示す模式図である。

【図8】従来技術において他の射出成形体を成形する際の樹脂充填過程を示す模式図である。

【発明を実施するための形態】

【0017】

以下図面を参照しながら、本発明の実施形態の一例を説明する。本発明は以下に示す個別の実施形態に限定されるものではなく、その形態を変更して実施することもできる。本発明の第1実施形態として図1に示す、射出成形体1は、電池の端子部分に使用される部材である。射出成形体1は、正面視で長方形状の平板状部材である。射出成形体1には、貫通穴2が設けられている。貫通穴2の部分に電池の端子を通すようにして、射出成形体1は電池に組みつけられる。

【0018】

射出成形体1は、その一端(短辺の略中央部)に設けられたゲートG(成形された射出成形体においてはゲート痕。以下同様)から射出される合成樹脂によって、射出成形により形成されている。合成樹脂としては、射出成形用の熱可塑性樹脂(例えばポリプロピレン樹脂)が好ましく使用される。射出成形の金型や射出成形方法としては、公知の技術が適用されうる。

【0019】

射出成形体1には、表面側と裏面側に、凹部3,4が対をなすように設けられている。特に、凹部3,4は、ゲートGが設けられる位置とは、貫通穴2を挟んで反対側となるように設けられる。

【0020】

図2に射出成形時におけるキャビティ内部の樹脂の流れを模式的に示す。射出成形時にゲートGから射出された溶融樹脂は、貫通穴2となる部分を避けるように分流し(b)、その後、貫通穴の反対側において再び合流(c、d)する。図1正面図においては、この樹脂が合流する領域Sは、貫通穴下端中央から成形体の下辺中央に延びる線状の領域となる。従来技術においては、この線状領域Sが、ウェルドが発生する領域であった。即ち、板状の射出成形体1には、射出成形時に溶融樹脂が合流する線状領域Sが含まれている。

【0021】

本実施形態においては、対をなす凹部3,4が、図1正面図において線状領域Sを挟むように配置されている。そして、対をなす凹部3,4は、その一方3が成形体1の表面側に、他方4が成形体1の裏面側に、それぞれ肉盗み形状に設けられている。換言すれば、対をなす凹部3,4を含む断面(X−X断面)で見ると、線状領域Sの周辺では、線状領域の右側と左側とで、射出成形体の板状部分が板厚方向に互いにオフセットして設けられている。

【0022】

本実施形態においては、図1正面図において、凹部3,4は線状領域Sの長さ方向の中央部のみに設けられており、線上領域Sの他の部分(本実施形態では、貫通穴2に隣接する部分と成形体1の正面視下端部分)には凹部が設けられていない。

【0023】

凹部3,4の具体的形状は、特に限定されないが、図1正面図においては線状領域Sに対し対称となる形状に設けられることが好ましく、図1断面図においては、線状領域Sの中心に対し、回転対称となるように設けられることが好ましい。このようにすると、ウェルドの発生位置を線状領域S内部に調整しやすい。また、図1正面視において、凹部3,4がその間に一定の間隔(W)を隔てて存在するように、線状領域に隣接する部分では、凹部3,4は直線状の外形を有するようにされることが好ましい。

【0024】

また、凹部3,4の深さは、好ましくは、板状成形体1(あるいは線状領域S)の肉厚(t)の半分程度とすることが好ましい。

【0025】

本発明の作用及び効果を説明する。本発明においても、分流された樹脂が合流する線状の領域Sの部分でウェルドが発生することがあるが、対をなす凹部3,4の存在により、ウェルドの形態と性質が、従来技術におけるものとは異なったものとなる。以下、その点を説明する。

【0026】

本実施形態の成形体の製造工程において、射出成形を行う際にゲートGから射出された樹脂がキャビティ内を充填していく様子を、図2には成形体の正面視で示し、図3では凹部3,4を含むような断面(X−X断面)で示す。図3は、線状領域Sの周辺部分を拡大して示している。なお、図2、図3においては、金型は省略し、成形品形状と合致するキャビティ形状のみを示している。そして、図2と図3において、(c)、(d)、(e)はそれぞれ対応するタイミングでの様子を示しており、(e)は充填が完全に完了した時点を示している。

【0027】

ゲートGから射出された樹脂は、キャビティ内部で広がり(a)、貫通穴部分を避けるように分流して(b)、再び合流する方向へと流れていく(c)。このとき、凹部3,4が設けられた部分では、キャビティが成形体1の肉厚方向にオフセットして形成されており、図3(c)において、樹脂の先端部F1,F2は左右から中央に向かって上下方向にオフセットして流れ込んでくる。そして、流れがオフセットしているので、図3(d)のように、樹脂の先端部F1,F2が線状領域Sを形成する部分に入り込んでも、先端部F1,F2同士が直接ぶつかり合うことなく、左右から伸びてきた樹脂は、成形体1の厚み方向(図3の上下方向)に重なり合うようになって、線状領域Sの部分が充填完了される(図3(e))。

【0028】

従って、凹部3,4が設けられた部分の線状領域Sにおいては、樹脂が合流してできたウェルド面WFが、図3(e)に示すように、板状の成形体1の中心面とおおむね平行に形成される。また、ウェルド面WFが成形体1の表面に露出したウェルドラインWLは、凹部3,4のコーナー部31,41に近接して、成形体1の中心面に対しほぼ垂直な面VF上に生ずることになる。

【0029】

そのため、凹部3,4が設けられた部分においては、板状の成形体1の表側面や裏側面といった意匠面(正面視や後面視で直接目視される面)には、ウェルドラインが現れなくなり、成形体1のウェルドラインWLが目立ちにくくなって、射出成形体1の外観が良好になる。

【0030】

また、本実施形態のように、溶融樹脂が合流する線状領域Sの長さ方向において、対をなす凹部3,4が設けられた部位と、設けられない部位が、ともに存在するようにされていると、以下に説明するように、ウェルドの部分の強度特性が向上する。

【0031】

線状領域Sを挟んで対をなす凹部3,4が設けられた部位(図2(e)におけるF−G区間)においては、すでに説明したように、ウェルド面WFは、板状の成形体1の中心面とおおむね平行に形成される。一方、線状領域Sにおいて凹部3,4が設けられていない部位(図2(e)におけるE−F区間、G−H区間)においては、両側から流れ込んでくる溶融樹脂の先端部が、直接ぶつかり合うように合流するので、この部位では、従来技術と同じく、ウェルド面は、板状の成形体1の中心面に対しおおむね垂直に(板を貫く方向に)形成される。そして、図2(e)にも示すように、この部分においては(E−F区間、およびG−H区間)、ウェルドラインWLが板状の射出成形体1の表側面および裏側面に露出する。

【0032】

そのため、線状領域Sの長さ方向において、対をなす凹部3,4が設けられた部位と、設けられない部位の両方が存在するようにされていると、溶融樹脂の合流部で形成されるウェルド面が、ある位置では、板状の成形体1の中心面とおおむね平行に、別の位置では、板状の成形体1の中心面に対しおおむね垂直に形成されることになり、複雑な形状のウェルド面となる。ウェルド面が複雑形状となることにより、いわゆるかみあいの効果が生じて、線状領域S(ウェルド発生部分)の強度特性が向上する。

【0033】

上記効果を特に効果的に発揮するための線状領域Sや凹部の好ましい形態について説明する。凹部3,4の深さは、板状の射出成形体1やその線状領域の肉厚の半分程度もしくはそれ以上とすることが特に好ましく、そのようにすれば、線状領域Sをはさんだ両側のキャビティが、板状成形体の厚み方向に、よりオフセットしたような形態となるので、線状領域Sに発生するウェルド面が成形体の中心面Cとほぼ平行に形成されやすくなる。また、その部分のウェルドラインが、板状の成形体の表側面や裏側面といった意匠面に、より現れにくくなる。

【0034】

また、線状領域Sの幅W(図1正面視における幅W)と、肉厚t(図1断面図における厚みt)とは、Wとtとが同程度の寸法とされることが好ましく、具体的には、t/2≦W≦2tとされることが好ましく、0.8t≦W≦1.2tとされることがより好ましい。

【0035】

肉厚tに対し、幅Wが大きくなりすぎると、板状の成形体の中心面Cに対しウェルド面が垂直に近い形態で現れやすくなり、成形体の意匠面にウェルドラインが現れやすくなる。また、肉厚tに対し、幅Wが小さくなりすぎると、線状領域Sの部分の強度が低下しやすくなる。

【0036】

本発明は、上記実施形態に限定されるものではなく、種々の改変をして実施することができる。以下に本発明の他の実施形態について説明するが、以下の説明においては、上記実施形態と異なる部分を中心に説明し、同様である部分については、その詳細な説明を省略する。また、以下に示す実施形態は、その一部を互いに組み合わせて、あるいは、その一部を置き換えて実施できる。

【0037】

図4には、本発明の第2実施形態の射出成形体11の正面図及び断面図を示す。射出成形体11は、末端部が薄肉化されたテーパ状の断面形状を有する、板状の隙間調整部材である。射出成形体11の両端の短辺の中央の位置に、1対のゲートG,Gが設けられ、射出成形によって射出成形体11が形成されると、成形体の中央部に、溶融樹脂が合流する線状領域Sが生ずる。そして、第1実施形態と同様に、線状領域Sを挟むように、対をなす凹部12,13が設けられ、対をなす凹部のうち、一方12は板状部の表側面に、他方13は板状部の裏側面に設けられている。

【0038】

本実施形態においては、対をなす凹部12,13は、2対設けられている。そして、1対目の凹部(図の上側の凹部の対)では、正面図左側の凹部が表面側で右側の凹部が裏面側となり、2対目の凹部(図の下側の凹部の対)では、正面図左側の凹部が裏面側で右側の凹部が表面側となるように設けられている。

【0039】

本実施形態によっても、第1実施形態と同じく、ウェルド部における外観を良くしたり、ウェルド部の強度特性を向上させたりすることができる。即ち、本発明において、対をなす凹部は2対、あるいはそれ以上の対(例えば3対、4対)を設けても良い。

線状領域Sが比較的長い場合には特に、多数の対の凹部を設けると、生じうるウェルド面が複雑にかみ合う形態のものとなって、強度特性の向上に効果的である。

【0040】

また、複数対の凹部を設ける場合には、本実施形態のように、互いに隣り合う対で(本実施形態で言えば、上側の対と下側の対とで)、凹部の現れ方(左右の凹部のいずれが表面側か裏面側か)が逆になるようにすると、線状領域Sにおいて樹脂が合流して形成されるウェルド面の立体形状が特に複雑なものとなって、さらに、強度特性の向上に効果的である。

【0041】

なお、対をなす凹部は、樹脂が合流する線状領域Sの全長にわたって設けても良く、樹脂成形体の外観を向上させる観点からは、そのようにすることがより好ましい。

【0042】

図5には、合成樹脂の射出成形により形成される樹脂歯車に、本発明を適用した第3実施形態を示す。樹脂歯車21は、中心軸となる中空円筒状のボス22と、ボスの周囲に円盤状に形成された板状部分のウェブ23と、ウェブの周囲にリング状に形成されたリム24、リムの外周に形成された歯部25を有するよう、一体成形される。射出成形によって樹脂歯車が形成される際には、ウェブ23の周方向に異なる位置3箇所に、ゲートGが設けられ、ゲートとゲートの中間の位置の半径方向に延びる領域が、溶融樹脂が合流する線状領域Sとなる。

【0043】

本実施形態においても、線状領域Sを挟むように、対をなす凹部27,28が設けられ、対をなす凹部のうち、一方27は板状部の表側面に、他方28は板状部の裏側面に設けられている。

【0044】

本実施形態によっても、第1実施形態と同じく、ウェルド部における外観を良くしたり、ウェルド部の強度特性を向上させたりすることができる。図6に、第3実施形態における樹脂の充填過程を示す。第1実施形態において図2に示したのと同様に、対をなす凹部27,28の存在によって、凹部27,28に挟まれた部分では、ウェルド面がウェブと略平行に形成され、ウェルドラインWLが樹脂歯車の表側面や裏側面に現れなくなる。

【0045】

即ち、本発明は、第1実施形態や第2実施形態の板状の成形体に限定されるものではなく、本実施形態のように、樹脂成形体21が、板状部分(本実施形態においてはウェブ23)を含み、当該板状部において樹脂が合流する線状領域Sが生ずるような樹脂成形体であれば、他の成形部(ボスやリム、リブ、ピンなど)を含むものであっても適用できる。

【0046】

そして、樹脂歯車のような円盤状のウェブを供える射出成形体を形成する場合には、ゲートを円盤の周方向の複数位置に設けると共に、ウェブの部分に樹脂が合流する線状領域Sが生ずるようにして、その線状領域Sを挟むように、対をなす凹部を配置するようにすればよく、外観に優れる樹脂歯車やプーリなどを効率的に製造できるようになる。

【0047】

また、対をなす凹部が線状領域Sの長さ方向の一部にのみ設けられ、線状領域Sには対をなす凹部が設けられていない部分がある実施形態として、本発明を樹脂歯車に対して適用すると、線状領域Sに現れるウェルド部分が半径方向に沿ってせん断破壊する破壊モードが効果的に抑制可能となり、樹脂歯車の駆動力に対する強度を効果的に高めることができる。

【0048】

本発明の樹脂成形体の用途は、上記実施形態には限定されず、樹脂カバーやケース、パイプやダクトの一部など、樹脂の射出成形により形成される樹脂成形体であって、樹脂成形体が板状部分を有するような部材であれば、特定の用途に限定されず、多様な用途の部材に適用可能である。

【産業上の利用可能性】

【0049】

本発明は、合成樹脂の射出成形により形成される樹脂成形体(例えば電池端子の周辺部材や樹脂歯車など)に適用できる。本発明によれば、成形体の外観や強度特性を向上させることができて産業上の利用価値が高い。

【符号の説明】

【0050】

1 射出成形体

2 貫通穴

3,4 凹部

G ゲート(ゲート痕)

S 線状領域(樹脂合流部)

WF ウェルド面

WL ウェルドライン

11 射出成形体

12、13 凹部

21 樹脂歯車

22 ボス

23 ウェブ

24 リム

25 歯部

27,28 凹部

【特許請求の範囲】

【請求項1】

合成樹脂の射出成形により形成された射出成形体であり、

射出成形体は板状部を有し、

板状部は、射出成形時に溶融樹脂が合流する線状領域を含むと共に、

板状部には、対をなす凹部が、前記線状領域を挟むように設けられ、

対をなす凹部のうち、一方は板状部の表側面に、他方は板状部の裏側面に設けられた射出成形体。

【請求項2】

対をなす凹部は線状領域の長さ方向の一部にのみ設けられ、線状領域には対をなす凹部が設けられていない部分がある請求項1に記載の射出成形体。

【請求項3】

凹部の深さは板状部の肉厚の半分程度であり、

対をなす凹部の間の線状領域の幅をW、肉厚をtとして、

t/2≦W≦2tとされた請求項1または請求項2に記載の射出成形体。

【請求項4】

射出成形体は、円盤状のウェブを備える射出成形体であって、

ウェブが板状部とされると共に、

ゲートが周方向の複数位置に設けられた、

請求項1ないし請求項3のいずれかに記載の射出成形体。

【請求項1】

合成樹脂の射出成形により形成された射出成形体であり、

射出成形体は板状部を有し、

板状部は、射出成形時に溶融樹脂が合流する線状領域を含むと共に、

板状部には、対をなす凹部が、前記線状領域を挟むように設けられ、

対をなす凹部のうち、一方は板状部の表側面に、他方は板状部の裏側面に設けられた射出成形体。

【請求項2】

対をなす凹部は線状領域の長さ方向の一部にのみ設けられ、線状領域には対をなす凹部が設けられていない部分がある請求項1に記載の射出成形体。

【請求項3】

凹部の深さは板状部の肉厚の半分程度であり、

対をなす凹部の間の線状領域の幅をW、肉厚をtとして、

t/2≦W≦2tとされた請求項1または請求項2に記載の射出成形体。

【請求項4】

射出成形体は、円盤状のウェブを備える射出成形体であって、

ウェブが板状部とされると共に、

ゲートが周方向の複数位置に設けられた、

請求項1ないし請求項3のいずれかに記載の射出成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−71268(P2013−71268A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210039(P2011−210039)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000108498)タイガースポリマー株式会社 (187)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000108498)タイガースポリマー株式会社 (187)

【Fターム(参考)】

[ Back to top ]