射出成形基板と実装部品との取付構造

【課題】樹脂部の熱膨張に伴う電子部品との接続部である半田に加わる応力を抑制することが可能な射出成形基板と実装部品との取付構造を提供する。

【解決手段】基板1は、プレス加工等で形成された導体部7と、射出成形により導体部7と一体成形された樹脂部11等から構成される。導体部7は例えば銅合金製である。樹脂部11は例えばPPS製である。基板1上には電子実装部品である実装部品3が搭載される。実装部品3の両側部には電極5が形成されており、実装部品3は、電極5と導体部7とが半田9によって電気的に接続される。基板1の、実装部品3下方におけるそれぞれの接続部15間の樹脂部11(貫通部)には、応力緩和機構である穴13が形成される。また、実装部品3の両側部には、応力緩和機構である樹脂露出部14がそれぞれ形成される。

【解決手段】基板1は、プレス加工等で形成された導体部7と、射出成形により導体部7と一体成形された樹脂部11等から構成される。導体部7は例えば銅合金製である。樹脂部11は例えばPPS製である。基板1上には電子実装部品である実装部品3が搭載される。実装部品3の両側部には電極5が形成されており、実装部品3は、電極5と導体部7とが半田9によって電気的に接続される。基板1の、実装部品3下方におけるそれぞれの接続部15間の樹脂部11(貫通部)には、応力緩和機構である穴13が形成される。また、実装部品3の両側部には、応力緩和機構である樹脂露出部14がそれぞれ形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子実装部品が実装され、射出成形により成形される射出成形基板と電子実装部品との取付構造に関するものである。

【背景技術】

【0002】

従来から、基板上に電子実装部品が搭載される電子基板が用いられている。このような電子基板は、導電部が銅合金等のめっき・エッチング等により構成され、絶縁部に樹脂が形成される。導電部は回路を形成し、導電部の所定の位置に電子実装部品が半田により接続される。

【0003】

このような電子実装基板としては、例えば、実装部品下部において基板と半田接合を行うとともに、実装基板の外側面において、電子実装部品と基板と間隔をあけて複数の接着剤で接着した電子回路ユニットがある(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−311898号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、DC−DCコンバータ等のように高電圧・大電流が負荷されるような回路においては、従来のような基板を用いることは困難である。導電部の断面積が小さく、このような高電圧・大電流に耐えることが困難であるためである。

【0006】

このような高電圧・大電流が負荷される基板としては、より厚い(断面積の大きな)導電体(例えば厚銅)を用いた基板を用いる必要がある。厚銅基板は、例えば射出成形のように、従来の基板とは異なる成形方法が利用できる。しかし、このような射出成形基板には、従来使用されるような基板用の絶縁材料であるFR−4材等が使用できず、射出成形用のPPS(ポリフェニンスルフィド)等を用いる必要がある。

【0007】

ここで、従来のFR−4材は、−40℃〜150℃の温度範囲において、線膨張係数が13〜21ppmである。一方、強化繊維を含有したPPS材は、100℃を超えると線膨張係数が20ppm以上、150℃では60ppmにも達する。これは、銅合金や半田の線膨張係数と比較してもきわめて大きく、高温時に、絶縁部の熱膨張によって、電子実装部品が接合される半田部分に大きな応力が加わることとなる。このため、信頼性や寿命を低下させる懸念がある。特に、射出成形によって樹脂部が形成される場合には、樹脂部の厚みも厚くなるため、より問題となる。

【0008】

本発明は、このような問題に鑑みてなされたもので、樹脂部の熱膨張に伴う電子部品との接合部である半田に加わる応力を抑制することが可能な射出基板と実装部品との取付構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

前述した目的を達するために第1の発明は、射出成形基板と実装部品との取付構造であって、樹脂部と、基板の表面の一部に露出する導体部とを具備し、実装部品の両側部が半田により一対の前記導体部と接続部で接続されており、前記実装部品の少なくとも下方には、前記樹脂部の熱膨張に伴い前記半田に付与される応力を緩和するための応力緩和機構が設けられることを特徴とする射出成形基板と実装部品との取付構造である。

【0010】

前記応力緩和機構は、前記実装部品の下方の前記接続部の間に設けられた第1の穴部を含んでもよい。

【0011】

また、前記応力緩和機構は、前記接続部の少なくとも一方の側部における前記導体部に形成される第2の穴部を含んでもよい。また、前記第2の穴部には樹脂が充填されてもよい。

【0012】

前記第1の穴部および/または前記第2の穴部は、前記基板を貫通する貫通孔であってもよい。前記第1の穴部および/または前記第2の穴部の側面の少なくとも一部が、前記基板に対して垂直ではなく、斜めに形成されてもよい。ここで、穴部の側面とは、基板の表裏方向に形成される穴部の表面側および裏面側の端面を接続する面である。

【0013】

前記接続部の周囲には変形部が形成され、前記実装部品は、変形部を介して前記基板と接続されていてもよい。

【0014】

前記応力緩和機構は、前記実装部品下方の前記実装部品と前記導体部との接続部の間において前記導体部が前記実装部品の中心方向に張り出した張り出し部と、前記張り出し部の上面を覆う樹脂被覆部とを含み、前記樹脂被覆部は少なくとも前記実装部品の下部範囲に形成されてもよく、この場合、前記張り出し部は、前記導体部に形成された段部を有し、前記樹脂被覆部は、前記段部を被覆してもよい。

【0015】

前記張り出し部は、前記導体部に形成された段部を有し、前記樹脂被覆部は、前記段部を被覆してもよい。

【0016】

第1の発明によれば、電子実装部品と基板上の導体部との接続部の間や電子実装部品の側方に、樹脂部の熱膨張に伴い半田に付与される応力を緩和するための応力緩和構造が設けられるため、高温時における半田に付与される応力を緩和し、これによる信頼性の低下等を防止することができる。

【0017】

ここで、応力緩和機構とは、基板上に形成された構造であって、樹脂部および導体部等の形状および配置によって、樹脂部の熱膨張量を少なくしたり、樹脂部の熱膨張による影響を半田に与えにくくしたり、または、半田自体が応力に耐えうるような構造を指すものである。また、穴部とは、導体部または樹脂部に形成され、表面から所定深さで形成されるものも、貫通するものも両者を含むものである。また、導体部に形成された穴部に樹脂が充填された物も穴部と称する。

【0018】

応力緩和機構として、実装部品下方の実装部品と導体部との接続部の間に穴部を設けることで、穴部が樹脂の膨張を吸収し、接続部同士が広がる方向に力が加わることを抑制することができる。また、穴部によって樹脂部の体積を小さくできる。このため、樹脂部の膨張量自体を低減することができる。さらに、電子実装部品の側方(接続部のそれぞれの外側)に穴部や穴部に充填された樹脂の露出部(電子実装部品の実装面側への露出部)を形成することで、当該穴部や露出部における樹脂の膨張によって接続部の内方(電子実装部品の下方側)に力が付与され、接続部同士の距離が広がる方向の力を打ち消すことができる。

【0019】

また、穴部の側面を基板に対して垂直ではなく斜めに形成される部位を設けることで、基板の導体部と樹脂部との密着性にも優れるとともに、当該穴部に充填される樹脂部を応力緩和機構として機能させることができる。

【0020】

また、接続部の周囲には変形部が形成され、実装部品が変形部を介して基板と接続されれば、基板側の変形による応力が、直接接続部に付与されることがない。したがって、接続部の半田に付与される応力を低減することができる。

【0021】

また、実装部品下方の実装部品と導体部との接続部の間に導体部が実装部品の中心方向に張り出した張り出し部を設け、張り出し部の上面を樹脂被覆部で被覆することで、電子実装部品下方における樹脂量を低減できる。すなわち電子実装部品下部における樹脂部の膨張量を低減することができる。また、張り出し部の表面が樹脂で覆われているため、電子実装部品下方への半田の回りこみによる、接続部同士の短絡を防止することができる。

【0022】

また、張り出し部を段差形状とすれば、電子実装部品下方の樹脂量を低減できるとともに、電子実装部品と基板面とが一致するため、半田の電子実装部品下方への回りこみも抑制することができる。

【0023】

第2の発明は、射出成形基板と実装部品との取付構造であって、樹脂部と、基板の表面の一部に露出する導体部とを具備し、実装部品の両側部が半田により一対の前記導体部と接続部で接続されており、前記半田の下部または周囲の少なくとも一部には、前記樹脂部の熱膨張に伴い前記半田に付与される応力を緩和するための応力緩和機構が設けられることを特徴とする射出成形基板と実装部品との取付構造である。

【0024】

前記応力緩和機構は、前記実装部品の下方の前記接続部の間に設けられた凸部を含み、前記実装部品は前記凸部の上に設置され、前記実装部品が前記基板の表面よりも高い位置に設置されてもよい。

【0025】

前記応力緩和機構は、前記接続部の両側方に設けられた樹脂製の囲い部を含み、前記半田が前記実装部品と前記囲い部との間に形成されてもよい。

【0026】

前記応力緩和機構は、前記接続部における前記導体部の表面に形成された凹部を含み、前記実装部品の下部には部品支持部が形成され、前記半田が前記凹部に形成されてもよい。

【0027】

第2の発明によれば、電子実装部品と基板上の導体部との接続部の間や電子実装部品の側方に、樹脂部の熱膨張に伴い半田に付与される応力を緩和するための応力緩和構造が設けられるため、高温時における半田に付与される応力を緩和し、これによる信頼性の低下等を防止することができる。

【0028】

また、応力緩和機構として、実装部品下方の実装部品と導体部との接続部の間に凸部を設け、電子実装部品を凸部上に設置することで、電子実装部品の基板に対する設置高さが高くなり、このため、電子実装部品の電極と基板面の距離を大きくとることができる。したがって、接合部における半田の容量(高さ)を多く(高く)することができる。このため、半田自体の変形能を大きくし、半田の一部への応力集中を低減することができる。

【0029】

また、応力緩和機構として、接続部(電子実装部品)の両側方に樹脂製の囲い部を設け、半田が囲い部と電子実装部品(の電極)との間に形成されることにより、半田の形状を改善し、半田容積を増大することができる。したがって、半田の一部への応力集中を低減することができる。

【0030】

また、応力緩和機構として、接続部における導体部の表面に凹部を形成し、実装部品の下部に部品支持部を形成することで、半田を凹部に形成することができる。したがって、接合部における半田の容量(高さ)を多く(高く)することができる。このため、半田自体の変形能を大きくし、半田の一部への応力集中を低減することができる。

【発明の効果】

【0031】

本発明によれば、樹脂部の熱膨張に伴う電子部品との接合部である半田に加わる応力を抑制することが可能な射出成形基板と実装部品との取付構造を提供することができる。

【図面の簡単な説明】

【0032】

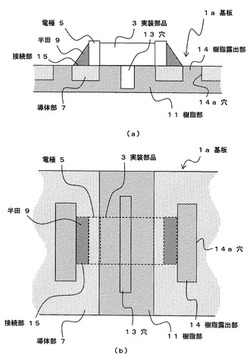

【図1】基板1を示す図で、(a)は立面図、(b)は平面図。

【図2】基板1aを示す図で、(a)は立面図、(b)は平面図。

【図3】(a)は基板1bを示す立面図、(b)は基板1cを示す立面図。

【図4】基板1dを示す図で、(a)は立面図、(b)は平面図。

【図5】基板20を示す図で、(a)は立面図、(b)は(a)のA−A線断面図。

【図6】(a)は基板20aを示す立面図、(b)は基板20bを示す立面図。

【図7】(a)は基板1eを示す立面図、(b)は基板20cを示す立面図。

【図8】基板30を示す図で、(a)は立面図、(b)は平面図。

【図9】基板40を示す図で、(a)は立面図、(b)は平面図。

【図10】基板50を示す図で、(a)は立面図、(b)は平面図。

【図11】基板60を示す図で、(a)は立面図、(b)は平面図。

【図12】基板70を示す図で、(a)は立面図、(b)は平面図。

【図13】基板80を示す立面図。

【図14】基板90を示す図で、(a)は立面図、(b)は平面図。

【図15】(a)は基板90aを示す平面図、(b)は基板90bを示す平面図。

【図16】基板90cを示す立面図。

【発明を実施するための形態】

【0033】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は、基板1を示す図であり、図1(a)は立面図、図1(b)は平面図である。なお、図1(b)においては、実装部品3を点線で示した実装部品透視図である(以下の図において同様とする)。

【0034】

基板1は、プレス加工等で形成された導体部7と、射出成形により導体部7と一体成形された樹脂部11等から構成され、3〜10mm程度の厚みである。導体部7は1mm程度の厚みであり、例えば銅合金製である。樹脂部11は例えばPPS製である。なお、以下の説明においては、樹脂部11上に導体部7が形成された例を示すが、導体部7および樹脂部11が複数層に形成された基板に対しても本発明は当然に適用することができる。

【0035】

基板1上には電子実装部品である実装部品3が搭載される。実装部品3の両側部には電極5が形成されており、電極5と導体部7とが半田9によって電気的に接続される。すなわち、基板1上には、実装部品3の両電極5に対応する部位に導体部7が形成され、それぞれの電極5が対応する導体部7と接続される。なお、以下の説明において、電極5と半田9により接続される導体部7の部位を接続部15とする。両接続部15同士は直接導通しないため、接続部15同士の間には樹脂部11が形成され、樹脂部11により両接続部15が離間される。すなわち、実装部品3の下方において、両接続部15間は樹脂部11が基板1を貫通する。

【0036】

基板1の、実装部品3下方におけるそれぞれの接続部15間の樹脂部11(貫通部)には、穴13が形成される。穴13は、樹脂部11の厚みが小さくなるように、裏面側または表面側からの凹部である。穴13は、少なくとも実装部品3の幅(半田9による接続長)以上の長さで形成される。穴13は、高温時に半田9に付与される応力を緩和するための応力緩和機構として機能する。また、基板1上に複数の実装部品3を搭載する場合には、それぞれの実装部品3の搭載部において、上述の応力緩和機構をそれぞれ構成すればよい。

【0037】

基板1によれば、実装部品3の下方に穴13が形成されるため、樹脂部11が高温時に膨張し、両接続部15同士の距離を広げようとする力が加わる際に、樹脂部11の膨張変形を穴13が吸収することができる。このため、接続部15同士の距離を広げようとする力を緩和することができる。また、穴13の形成により、実装部品3下方における樹脂量を少なくすることができる。このため、樹脂部11の膨張量を低減することができる。

【0038】

図2は、基板1の変形例である基板1aを示す図である。基板1aは基板1と略同様であるが、樹脂露出部14が形成される点で異なる。

【0039】

実装部品3の両側部(実装部品3の電極5の外側であって、実装部品3に対して接続部15の外側)には、樹脂露出部14がそれぞれ形成される。樹脂露出部14は、基板1の下面側の樹脂部11が、基板1の上面側(実装部品3が実装される側)に露出している部位であり、例えば、図に示すように、樹脂露出部14においては、樹脂部11が基板1を貫通して形成される。すなわち、樹脂露出部14の位置においては、導体部7は基板1の上面には露出しない。樹脂露出部14は、少なくとも実装部品3の幅(半田9による接続長)以上の長さで形成される。

【0040】

なお、上述の穴13および樹脂露出部14が、高温時に半田9に付与される応力を緩和するための応力緩和機構として機能する。ここで、樹脂露出部14は、導体部7に形成された穴14aに樹脂11が充填されたものである。すなわち、図1における接続部15の両外側の導体部7に穴14a(導体部7の厚みよりも深い穴)を形成し、当該穴部に樹脂11を充填し、穴内の樹脂11が他の部位の樹脂11と一体化したものである。

【0041】

基板1aによれば、基板1と同一の効果を得ることができる。また、実装部品3の両側部に樹脂露出部14が形成される。このため、高温時に樹脂部11が膨張すると、実装部品3の両側部において樹脂露出部14が膨張するため、接続部15同士の距離を広げようとする力を打ち消し、接続部15同士の距離変化を抑制することができる。なお、応力緩和機構としては、穴13を設けず、樹脂露出部14のみであっても、その効果を得ることができる。

【0042】

図3は、基板1のさらに変形例を示す図である。図3(a)に示す基板1bは基板1aと略同様であるが、樹脂露出部14に代えて穴14aが形成される点で異なる。すなわち、前述したとおり、樹脂露出部14は、導体部7に形成された穴14aに樹脂11が充填されたものであるが、この樹脂11を充填せず、穴14aのままとしてもよい。

【0043】

基板1bも基板1aと同様の効果を得ることができる。すなわち、穴14aが変形を吸収して、応力緩和機構として機能する。なお、図3(b)に示すように、穴13、穴14aは、それぞれ貫通穴であってもよく、所定深さの穴であってもよい。

【0044】

図4は、基板1等のさらに変形例である基板1dを示す図であり、図4(a)は立面図、図4(b)は平面図である。基板1dは基板1aと略同様であるが、穴の形態が異なる。図における右側の穴14aは、平面視で矩形ではなく端部が円弧状の穴である。すなわち、本発明において、穴14aの形状は矩形である必要はない。また、穴14aは基板の表面に対して垂直に形成されない。すなわち、基板の深さ方向に対して、穴14aの側面が斜めに形成される。また、穴14aは、平面視の基板に対して基板の各辺(実装部品3の設置方向)に対して平行または垂直でなくてもよい。

【0045】

なお、穴14aの側面全周に渡って、図示したように側面を斜めにする必要はなく、側面の全周の内、少なくとも一部に斜めの部分が形成されれば良い。また、対向する側面をそれぞれ斜めに形成する態様としては、図の右側のように、互いに略平行に、穴14aの表面側の位置と裏面側の位置とをずらすように形成してもよい。または、図の左側のように、穴14aの表面側の大きさと裏面側の大きさを変化させるように形成してもよい。穴14aの断面積を変化させる場合には、穴14aが表面側に向かって末広がり状となることが望ましい。

【0046】

また、実装部品3下部の穴13も、下面に向かって末広がり状等の形態としてもよい。熱膨張等による変形を抑制する観点からは、実装部品3の下部における樹脂の量を少なくすることが望ましい。したがって、導体部7同士の絶縁を確保するとともに、樹脂量を減らすためには、穴13が貫通穴の場合において、穴13の下部を末広がり状にすることが望ましい。

【0047】

基板1dも基板1aと同様の効果を得ることができる。すなわち、穴14aが変形を吸収して、応力緩和機構として機能する。また、穴14aの側面が斜めに形成されることで、内部に充填される樹脂がアンカー効果を発揮し、導体部7と樹脂部11とが密着される。なお、基板1dのように、実装部品3の両側において、穴14a等の応力緩和機構の形態を異なるようにすることもできる。すなわち、基板形状の制約や実装部品の実装制約等により、実装部品3の両側の応力緩和機構を非対称としてもよい。

【0048】

次に、第2の実施形態について説明する。なお、以下の説明において、図1〜図4に示す構成と同様の機能・効果を奏する構成については、図1〜図4と同様の符号を付し、重複した説明を省略する。図5は、第2の実施の形態にかかる基板20を示す図で、図5(a)は立面図、図5(b)は図5(a)のA−A線断面図である。

【0049】

基板20は、実装部品3の下方における樹脂部11に、上方(実装部品側)に向けて凸部21が形成される。凸部21は、例えば実装部品3の両側部(電極5側)に一対形成される。すなわち、凸部21は、両接続部15の間に形成される。実装部品3は、凸部21上に搭載される。このため、実装部品3は、基板20の表面に対して、凸部21の高さ分だけ浮いた状態で実装される。

【0050】

なお、図5(b)に示すように、凸部21の両側にはガイド部23が形成される。ガイド部23は、凸部21の両側部における突起であり、実装部品3が凸部21の略中央に配置されるようにガイドの機能を有する。

【0051】

実装部品3は、前述の通り、両側方の電極5と基板20上の導体部7とが半田9により接続される。実装部品3が基板面より高い位置に配置されるため、電極5の位置も高い位置となる。したがって、電極5と接続部15の距離が大きくなる。このため、半田9の高さが高くなるとともに半田9の容積が増大する。

【0052】

第2の実施形態にかかる基板20に設けられた応力緩和機構である凸部21によれば、実装部品3を基板面から浮かした状態で搭載でき、実装部品3と基板面との距離を大きくすることができる。このため、これらを接合する半田9の高さを高くすることができるとともに半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離を広げようとする力が付与された場合でも、半田9の高さが高い分、また、容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。

【0053】

図6は、基板20の変形例を示す図である。図6(a)に示す基板20aは基板20と略同様であるが、穴13、穴14aおよび樹脂露出部14が形成される点で異なる。また、図6(b)に示す基板20bは、基板20aの穴14aに樹脂が充填されず、穴14aが貫通する例である。すなわち、基板20に基板1、1a、1b、1c、1dのそれぞれの構成を組み合わせることで、それぞれの効果を得ることができる。

【0054】

なお、基板1a、1b、1c、1dおよび基板20a、20bは、一対の接続部15のそれぞれの外側に穴14aまたは樹脂露出部14を形成知る例を示したが、本発明はこれに限られない。

【0055】

図7(a)は、基板1eを示す図である。基板1eは、基板1aにおける樹脂露出部14が接続部15の一方の外側にのみ形成されたものである。すなわち、基板の端部などにおいては、必ずしも樹脂露出部14、穴14aを接続部15の両方の外側に形成する必要はなく、一方のみに形成してもよい。

【0056】

図7(b)は、基板20cを示す図である。基板20cも、基板20aにおける樹脂露出部14が接続部15の一方の外側にのみ形成されたものである。すなわち、基板20においても、必ずしも樹脂露出部14、穴14aを接続部15の両方の外側に形成する必要はなく、一方のみに形成してもよい。

【0057】

次に、第3の実施形態について説明する。図8は、第3の実施の形態にかかる基板30を示す図で、図8(a)は基板30の立面図、図8(b)は基板30の平面図である。

【0058】

基板30は、実装部品3の両側部(電極5の外方)に実装部品3を囲むように囲い部31が形成される。囲い部31は樹脂製であり、樹脂部11と同様に形成される。なお、囲い部31は、基板30の裏面側の樹脂部11と一体化されていても良い。

【0059】

囲い部31は、電極5の周囲に半田9の分だけ隙間を空けて形成される。すなわち、電極5と接続部15とを接続する半田9は、囲い部31で囲まれる。通常、半田9は、図1から図7に示すように、電極5側から外方に向けて、略直線的に半田9の厚さが変化する。しかし、囲い部31は、半田9を保持することができるため、半田9を図に示すように盛り上げて(上方に膨らむように)形成することができる。したがって、半田9の容積を増やしても半田9が周囲に流れ出すことがなく、確実に半田9を保持することができる。

【0060】

第3の実施形態にかかる基板30に設けられた応力緩和機構である囲い部31によれば、半田9の形状を変化させ、上方に膨らむように半田9を保持することができる。このため半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離が広がろうとする力が付与された場合でも、半田9の容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。また、囲い部9の膨張によって、接続部15を両側方から押さえる力が付与されるため、接続部15同士を広げようとする力を打ち消し、半田9に付与される力を低減することができる。

【0061】

次に、第4の実施形態について説明する。図9は、第4の実施の形態にかかる基板40を示す図で、図9(a)は基板40の立面図、図9(b)は基板40の平面図である。

【0062】

基板40は、導体部7における実装部品3との接続部15に凹部41が設けられる。凹部41は、基板(導体部)表面からの窪みである。すなわち、半田9は凹部41に設けられ、凹部41と電極5とが半田9によって接続される。凹部41は、導体部7の上面において、電極5と略同幅に形成される。

【0063】

実装部品3の下部は基板40の表裏を貫通する樹脂部11である。凹部41は、基板40上面における樹脂部11と導電体7との境界部からやや離れた位置に設けられる。すなわち、実装部品3下部の樹脂部11と導電体7との境界部においては、実装部品3を支持する部品支持部43が形成される。したがって、部品支持部43は、導体部7における凹部41の縁部となる。部品支持部43の上面は、基板面と略同じ高さでもよく、または、基板面よりも高い位置としても良い。部品支持部43の上面を基板面よりも高い位置にすれば、実装部品3を基板に対して高い位置に配置することができる。

【0064】

第4の実施形態にかかる基板40に設けられた応力緩和機構である凹部41および部品支持部43によれば、凹部41の深さ分だけ接続部15の位置を低くできる。このため半田9の高さを高くすることができる。また、半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離を広げようとする力が付与された場合でも、半田9の高さが高い分、また、容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。なお、部品支持部43によって実装部品3の設置位置を高くすれば、さらにこの効果を大きくすることができる。

【0065】

次に、第5の実施形態について説明する。図10は、第5の実施の形態にかかる基板50を示す図で、図10(a)は基板50の立面図、図10(b)は基板50の平面図である。

【0066】

基板50は、基板40と略同様の構成であるが、凹部41に変えて凹部51が形成される。凹部51は接続部15に形成され、電極5と略同幅に形成される。凹部51は、樹脂部11との境界部に接するように形成される。基板50では、実装部品3下方の樹脂部11の一部(凹部51との境界部近傍)が部品支持部53となる。したがって、実装部品3は、部品支持部53によって支持される。部品支持部53の上面は部品支持部43と同様に、基板面と略同じ高さでもよく、または、基板面よりも高い位置としても良い。

【0067】

第5の実施形態にかかる基板50に設けられた応力緩和機構である凹部51および部品支持部53によれば、凹部51の深さ分だけ接続部15の位置を低くでき、半田9の高さを高くすることができるとともに半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離を広げようとする力が付与された場合でも、半田9の高さが高い分、また、容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。なお、部品支持部53によって実装部品3の設置位置を高くすれば、さらにこの効果を大きくすることができる。

【0068】

次に、第6の実施形態について説明する。図11は、第6の実施の形態にかかる基板60を示す図で、図11(a)は基板60の立面図、図11(b)は基板60の平面図である。

【0069】

基板60には、実装部品3下方において、接続部15である導体部7が実装部品3の中心方向(導体部7同士が互いに近づく方向)に張り出した導体張り出し部61が形成される。すなわち、実装部品3下方において基板を貫通する樹脂部11が導体部7によって縮幅される。実装部品3下方における導体部7の上面には樹脂被覆部63が形成される。樹脂被覆部63は、両接続部15の間に形成され、少なくとも実装部品3の下部において設けられる。

【0070】

実装部品3は樹脂被覆部63上に設置される。したがって、樹脂被覆部63の厚み分だけ実装部品3は、基板面よりも高い位置に設置される。

【0071】

第6の実施形態にかかる基板60に設けられた応力緩和機構である導体張り出し部61および樹脂被覆部63によれば、実装部品3の下方における樹脂部11の樹脂量を低減できる。このため、実装部品3下方における樹脂部11の膨張量を低減できる。このため、接続部15同士を広げようとする力を低減することができる。また、樹脂被覆部63が設けられるため、実装部品3の半田付けの際、半田9が実装部品3の下方に回りこみ、半田9によって導体部7同士が導通することを防止できる。さらに、樹脂被覆部の厚さによって半田9の高さを高くすることができるため、半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離を広げようとする力が付与された場合でも、半田9の高さが高い分、また、容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。

【0072】

次に、第7の実施形態について説明する。図12は、第7の実施の形態にかかる基板70を示す図で、図12(a)は基板70の立面図、図12(b)は基板70の平面図である。

【0073】

基板70は、基板60と略同様であるが、導体張り出し部61の先端部上面に段差である段部71が形成される。段部71は、実装部品3の下部の位置おいて、導体部7の厚さを薄くして形成されたものである。段部71上(実装部品3下部)には、段部71の段高さに応じた厚みの樹脂被覆部73が形成される。すなわち、樹脂被覆部73の上面が基板70の上面と略一致する。

【0074】

第7の実施形態にかかる基板70に設けられた応力緩和機構である導体張り出し部61、段部71、樹脂被覆部73によれば、実装部品3の下方における樹脂部11の樹脂量を低減できるため、実装部品3の下方における樹脂部11の膨張量を低減できる。このため、接続部15同士を広げようとする力を低減することができる。また、実装部品3の半田付けの際、樹脂被覆部73の上面が基板面と略一致するため、半田9が実装部品3の下方に回りこみにくい。また、半田9が実装部品3の下方に多少回りこんだとしても、半田9によって導体部7同士が導通することを防止できる。

【0075】

以上の各構成は、それぞれ互いに任意に組み合わせることもできる。例えば、図13は、前述の各構成を組み合わせた基板80を示す図である。

【0076】

基板80の実装部品3下方には、穴13が形成され、穴13の両側方には、導体張り出し部61が形成される。導体張り出し部61上面には樹脂被覆部63が形成され、さらに樹脂被覆部63上には凸部21(または部品支持部53)が形成され実装部品3を支持する。実装部品3は、導体部7に形成された凹部81で半田9によって接続される。さらに実装部品3の両側方には囲い部31が形成される。

【0077】

基板80のように、各実施形態における応力緩和機構の構成を組み合わせることで、それぞれの構成を得ることができる。なお、応力緩和機構の組み合わせは図13に示した例に限られず、図1〜図12に示したそれぞれの構成を、単独で形成してもよく、または2以上の構成を任意に組み合わせてもよい。

【0078】

次に、第8の実施形態について説明する。図14は、第8の実施の形態にかかる基板90を示す図で、図14(a)は基板90の立面図、図14(b)は基板90の平面図である。

【0079】

基板90は、例えば基板1の構成に対して、実装部品3の両側のそれぞれの接続部15の周囲を3方から囲むように穴14aが形成される。すなわち、それぞれの接続部15の周囲の穴14a同士は穴13を介して連通する。なお、この場合、穴14aは図示したように貫通穴であることが望ましい。

【0080】

それぞれの接続部15は、穴14aによって3方を囲まれるため、一部のみが基板の本体と接続された島状に形成される。基板の本体と当該島部(接続部15を含む部位)との接続部は変形部91となる。変形部91は、基板本体の他の部位に対して幅が狭く、強度が弱い部分となる。したがって、変形部91は他の部位と比較して変形が容易な部位となる。

【0081】

すなわち、樹脂部11と導体部7との熱膨張等に伴う変形が、変形部91の弾性変形等によって吸収される。したがって、熱膨張変形に伴う応力が、接続部15の半田9に直接付与されることがない。なお、それぞれの接続部15に対応する変形部91は、図示したように、基板に対して互いに反対方向に形成されてもよく、または同一方向に形成されてもよい。

【0082】

また、変形部の態様は、図14に示す例に限られない。例えば、図15(a)に示すような基板90aでもよい。基板90aは、基板に回路状に変形部91aを形成し、変形部91aを介して、基板本体と接続部15とが接続される。変形部91aは、変形可能な領域が大きく、また、複数の方向に対して弾性変形が可能であるため、複数の方向に対する熱膨張変形等を吸収することができる。すなわち、半田9に熱膨張変形に伴う応力が直接付与されることを効率良く防ぐことができる。

【0083】

また、図15(b)に示すような基板90bを用いることもできる。基板90bにはループ状の変形部91が形成される。すなわち、変形部の形状は図示した例に限られず、基板本体に対して変形のしやすい部位を形成し、当該部位を介して接続部15を配置すればよい。

【0084】

たとえば、図16に示すような基板90cのように、基板面に垂直に変形部91cを形成してもよい。すなわち、基板本体に対して強度の弱い部分をあえて形成することで、基板本体よりも変形のしやすい部位が形成される。このため、熱膨張変形が生じた際に、当該変形部を優先的に弾性変形させることができる。したがって、変形部の変形によって、半田9に付与される応力を吸収することができる。

【0085】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0086】

1、1a、1b、1c、1d、1e、20、20a、20b、20c、30、40、50、60、70、80、90、90a、90b、90c………基板

3………実装部品

5………電極

7………導体部

9………半田

11………樹脂部

13………穴

14a………穴

14………樹脂露出部

15………接続部

17………導体部

21………凸部

23………ガイド部

31………囲い部

41………胴体張り出し部

43、53………樹脂被覆部

51………段部

61、71………凹部

63、73………部品支持部

91、91a、91b、91c………変形部

【技術分野】

【0001】

本発明は、電子実装部品が実装され、射出成形により成形される射出成形基板と電子実装部品との取付構造に関するものである。

【背景技術】

【0002】

従来から、基板上に電子実装部品が搭載される電子基板が用いられている。このような電子基板は、導電部が銅合金等のめっき・エッチング等により構成され、絶縁部に樹脂が形成される。導電部は回路を形成し、導電部の所定の位置に電子実装部品が半田により接続される。

【0003】

このような電子実装基板としては、例えば、実装部品下部において基板と半田接合を行うとともに、実装基板の外側面において、電子実装部品と基板と間隔をあけて複数の接着剤で接着した電子回路ユニットがある(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−311898号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、DC−DCコンバータ等のように高電圧・大電流が負荷されるような回路においては、従来のような基板を用いることは困難である。導電部の断面積が小さく、このような高電圧・大電流に耐えることが困難であるためである。

【0006】

このような高電圧・大電流が負荷される基板としては、より厚い(断面積の大きな)導電体(例えば厚銅)を用いた基板を用いる必要がある。厚銅基板は、例えば射出成形のように、従来の基板とは異なる成形方法が利用できる。しかし、このような射出成形基板には、従来使用されるような基板用の絶縁材料であるFR−4材等が使用できず、射出成形用のPPS(ポリフェニンスルフィド)等を用いる必要がある。

【0007】

ここで、従来のFR−4材は、−40℃〜150℃の温度範囲において、線膨張係数が13〜21ppmである。一方、強化繊維を含有したPPS材は、100℃を超えると線膨張係数が20ppm以上、150℃では60ppmにも達する。これは、銅合金や半田の線膨張係数と比較してもきわめて大きく、高温時に、絶縁部の熱膨張によって、電子実装部品が接合される半田部分に大きな応力が加わることとなる。このため、信頼性や寿命を低下させる懸念がある。特に、射出成形によって樹脂部が形成される場合には、樹脂部の厚みも厚くなるため、より問題となる。

【0008】

本発明は、このような問題に鑑みてなされたもので、樹脂部の熱膨張に伴う電子部品との接合部である半田に加わる応力を抑制することが可能な射出基板と実装部品との取付構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

前述した目的を達するために第1の発明は、射出成形基板と実装部品との取付構造であって、樹脂部と、基板の表面の一部に露出する導体部とを具備し、実装部品の両側部が半田により一対の前記導体部と接続部で接続されており、前記実装部品の少なくとも下方には、前記樹脂部の熱膨張に伴い前記半田に付与される応力を緩和するための応力緩和機構が設けられることを特徴とする射出成形基板と実装部品との取付構造である。

【0010】

前記応力緩和機構は、前記実装部品の下方の前記接続部の間に設けられた第1の穴部を含んでもよい。

【0011】

また、前記応力緩和機構は、前記接続部の少なくとも一方の側部における前記導体部に形成される第2の穴部を含んでもよい。また、前記第2の穴部には樹脂が充填されてもよい。

【0012】

前記第1の穴部および/または前記第2の穴部は、前記基板を貫通する貫通孔であってもよい。前記第1の穴部および/または前記第2の穴部の側面の少なくとも一部が、前記基板に対して垂直ではなく、斜めに形成されてもよい。ここで、穴部の側面とは、基板の表裏方向に形成される穴部の表面側および裏面側の端面を接続する面である。

【0013】

前記接続部の周囲には変形部が形成され、前記実装部品は、変形部を介して前記基板と接続されていてもよい。

【0014】

前記応力緩和機構は、前記実装部品下方の前記実装部品と前記導体部との接続部の間において前記導体部が前記実装部品の中心方向に張り出した張り出し部と、前記張り出し部の上面を覆う樹脂被覆部とを含み、前記樹脂被覆部は少なくとも前記実装部品の下部範囲に形成されてもよく、この場合、前記張り出し部は、前記導体部に形成された段部を有し、前記樹脂被覆部は、前記段部を被覆してもよい。

【0015】

前記張り出し部は、前記導体部に形成された段部を有し、前記樹脂被覆部は、前記段部を被覆してもよい。

【0016】

第1の発明によれば、電子実装部品と基板上の導体部との接続部の間や電子実装部品の側方に、樹脂部の熱膨張に伴い半田に付与される応力を緩和するための応力緩和構造が設けられるため、高温時における半田に付与される応力を緩和し、これによる信頼性の低下等を防止することができる。

【0017】

ここで、応力緩和機構とは、基板上に形成された構造であって、樹脂部および導体部等の形状および配置によって、樹脂部の熱膨張量を少なくしたり、樹脂部の熱膨張による影響を半田に与えにくくしたり、または、半田自体が応力に耐えうるような構造を指すものである。また、穴部とは、導体部または樹脂部に形成され、表面から所定深さで形成されるものも、貫通するものも両者を含むものである。また、導体部に形成された穴部に樹脂が充填された物も穴部と称する。

【0018】

応力緩和機構として、実装部品下方の実装部品と導体部との接続部の間に穴部を設けることで、穴部が樹脂の膨張を吸収し、接続部同士が広がる方向に力が加わることを抑制することができる。また、穴部によって樹脂部の体積を小さくできる。このため、樹脂部の膨張量自体を低減することができる。さらに、電子実装部品の側方(接続部のそれぞれの外側)に穴部や穴部に充填された樹脂の露出部(電子実装部品の実装面側への露出部)を形成することで、当該穴部や露出部における樹脂の膨張によって接続部の内方(電子実装部品の下方側)に力が付与され、接続部同士の距離が広がる方向の力を打ち消すことができる。

【0019】

また、穴部の側面を基板に対して垂直ではなく斜めに形成される部位を設けることで、基板の導体部と樹脂部との密着性にも優れるとともに、当該穴部に充填される樹脂部を応力緩和機構として機能させることができる。

【0020】

また、接続部の周囲には変形部が形成され、実装部品が変形部を介して基板と接続されれば、基板側の変形による応力が、直接接続部に付与されることがない。したがって、接続部の半田に付与される応力を低減することができる。

【0021】

また、実装部品下方の実装部品と導体部との接続部の間に導体部が実装部品の中心方向に張り出した張り出し部を設け、張り出し部の上面を樹脂被覆部で被覆することで、電子実装部品下方における樹脂量を低減できる。すなわち電子実装部品下部における樹脂部の膨張量を低減することができる。また、張り出し部の表面が樹脂で覆われているため、電子実装部品下方への半田の回りこみによる、接続部同士の短絡を防止することができる。

【0022】

また、張り出し部を段差形状とすれば、電子実装部品下方の樹脂量を低減できるとともに、電子実装部品と基板面とが一致するため、半田の電子実装部品下方への回りこみも抑制することができる。

【0023】

第2の発明は、射出成形基板と実装部品との取付構造であって、樹脂部と、基板の表面の一部に露出する導体部とを具備し、実装部品の両側部が半田により一対の前記導体部と接続部で接続されており、前記半田の下部または周囲の少なくとも一部には、前記樹脂部の熱膨張に伴い前記半田に付与される応力を緩和するための応力緩和機構が設けられることを特徴とする射出成形基板と実装部品との取付構造である。

【0024】

前記応力緩和機構は、前記実装部品の下方の前記接続部の間に設けられた凸部を含み、前記実装部品は前記凸部の上に設置され、前記実装部品が前記基板の表面よりも高い位置に設置されてもよい。

【0025】

前記応力緩和機構は、前記接続部の両側方に設けられた樹脂製の囲い部を含み、前記半田が前記実装部品と前記囲い部との間に形成されてもよい。

【0026】

前記応力緩和機構は、前記接続部における前記導体部の表面に形成された凹部を含み、前記実装部品の下部には部品支持部が形成され、前記半田が前記凹部に形成されてもよい。

【0027】

第2の発明によれば、電子実装部品と基板上の導体部との接続部の間や電子実装部品の側方に、樹脂部の熱膨張に伴い半田に付与される応力を緩和するための応力緩和構造が設けられるため、高温時における半田に付与される応力を緩和し、これによる信頼性の低下等を防止することができる。

【0028】

また、応力緩和機構として、実装部品下方の実装部品と導体部との接続部の間に凸部を設け、電子実装部品を凸部上に設置することで、電子実装部品の基板に対する設置高さが高くなり、このため、電子実装部品の電極と基板面の距離を大きくとることができる。したがって、接合部における半田の容量(高さ)を多く(高く)することができる。このため、半田自体の変形能を大きくし、半田の一部への応力集中を低減することができる。

【0029】

また、応力緩和機構として、接続部(電子実装部品)の両側方に樹脂製の囲い部を設け、半田が囲い部と電子実装部品(の電極)との間に形成されることにより、半田の形状を改善し、半田容積を増大することができる。したがって、半田の一部への応力集中を低減することができる。

【0030】

また、応力緩和機構として、接続部における導体部の表面に凹部を形成し、実装部品の下部に部品支持部を形成することで、半田を凹部に形成することができる。したがって、接合部における半田の容量(高さ)を多く(高く)することができる。このため、半田自体の変形能を大きくし、半田の一部への応力集中を低減することができる。

【発明の効果】

【0031】

本発明によれば、樹脂部の熱膨張に伴う電子部品との接合部である半田に加わる応力を抑制することが可能な射出成形基板と実装部品との取付構造を提供することができる。

【図面の簡単な説明】

【0032】

【図1】基板1を示す図で、(a)は立面図、(b)は平面図。

【図2】基板1aを示す図で、(a)は立面図、(b)は平面図。

【図3】(a)は基板1bを示す立面図、(b)は基板1cを示す立面図。

【図4】基板1dを示す図で、(a)は立面図、(b)は平面図。

【図5】基板20を示す図で、(a)は立面図、(b)は(a)のA−A線断面図。

【図6】(a)は基板20aを示す立面図、(b)は基板20bを示す立面図。

【図7】(a)は基板1eを示す立面図、(b)は基板20cを示す立面図。

【図8】基板30を示す図で、(a)は立面図、(b)は平面図。

【図9】基板40を示す図で、(a)は立面図、(b)は平面図。

【図10】基板50を示す図で、(a)は立面図、(b)は平面図。

【図11】基板60を示す図で、(a)は立面図、(b)は平面図。

【図12】基板70を示す図で、(a)は立面図、(b)は平面図。

【図13】基板80を示す立面図。

【図14】基板90を示す図で、(a)は立面図、(b)は平面図。

【図15】(a)は基板90aを示す平面図、(b)は基板90bを示す平面図。

【図16】基板90cを示す立面図。

【発明を実施するための形態】

【0033】

以下、図面を参照しながら、本発明の実施形態について説明する。図1は、基板1を示す図であり、図1(a)は立面図、図1(b)は平面図である。なお、図1(b)においては、実装部品3を点線で示した実装部品透視図である(以下の図において同様とする)。

【0034】

基板1は、プレス加工等で形成された導体部7と、射出成形により導体部7と一体成形された樹脂部11等から構成され、3〜10mm程度の厚みである。導体部7は1mm程度の厚みであり、例えば銅合金製である。樹脂部11は例えばPPS製である。なお、以下の説明においては、樹脂部11上に導体部7が形成された例を示すが、導体部7および樹脂部11が複数層に形成された基板に対しても本発明は当然に適用することができる。

【0035】

基板1上には電子実装部品である実装部品3が搭載される。実装部品3の両側部には電極5が形成されており、電極5と導体部7とが半田9によって電気的に接続される。すなわち、基板1上には、実装部品3の両電極5に対応する部位に導体部7が形成され、それぞれの電極5が対応する導体部7と接続される。なお、以下の説明において、電極5と半田9により接続される導体部7の部位を接続部15とする。両接続部15同士は直接導通しないため、接続部15同士の間には樹脂部11が形成され、樹脂部11により両接続部15が離間される。すなわち、実装部品3の下方において、両接続部15間は樹脂部11が基板1を貫通する。

【0036】

基板1の、実装部品3下方におけるそれぞれの接続部15間の樹脂部11(貫通部)には、穴13が形成される。穴13は、樹脂部11の厚みが小さくなるように、裏面側または表面側からの凹部である。穴13は、少なくとも実装部品3の幅(半田9による接続長)以上の長さで形成される。穴13は、高温時に半田9に付与される応力を緩和するための応力緩和機構として機能する。また、基板1上に複数の実装部品3を搭載する場合には、それぞれの実装部品3の搭載部において、上述の応力緩和機構をそれぞれ構成すればよい。

【0037】

基板1によれば、実装部品3の下方に穴13が形成されるため、樹脂部11が高温時に膨張し、両接続部15同士の距離を広げようとする力が加わる際に、樹脂部11の膨張変形を穴13が吸収することができる。このため、接続部15同士の距離を広げようとする力を緩和することができる。また、穴13の形成により、実装部品3下方における樹脂量を少なくすることができる。このため、樹脂部11の膨張量を低減することができる。

【0038】

図2は、基板1の変形例である基板1aを示す図である。基板1aは基板1と略同様であるが、樹脂露出部14が形成される点で異なる。

【0039】

実装部品3の両側部(実装部品3の電極5の外側であって、実装部品3に対して接続部15の外側)には、樹脂露出部14がそれぞれ形成される。樹脂露出部14は、基板1の下面側の樹脂部11が、基板1の上面側(実装部品3が実装される側)に露出している部位であり、例えば、図に示すように、樹脂露出部14においては、樹脂部11が基板1を貫通して形成される。すなわち、樹脂露出部14の位置においては、導体部7は基板1の上面には露出しない。樹脂露出部14は、少なくとも実装部品3の幅(半田9による接続長)以上の長さで形成される。

【0040】

なお、上述の穴13および樹脂露出部14が、高温時に半田9に付与される応力を緩和するための応力緩和機構として機能する。ここで、樹脂露出部14は、導体部7に形成された穴14aに樹脂11が充填されたものである。すなわち、図1における接続部15の両外側の導体部7に穴14a(導体部7の厚みよりも深い穴)を形成し、当該穴部に樹脂11を充填し、穴内の樹脂11が他の部位の樹脂11と一体化したものである。

【0041】

基板1aによれば、基板1と同一の効果を得ることができる。また、実装部品3の両側部に樹脂露出部14が形成される。このため、高温時に樹脂部11が膨張すると、実装部品3の両側部において樹脂露出部14が膨張するため、接続部15同士の距離を広げようとする力を打ち消し、接続部15同士の距離変化を抑制することができる。なお、応力緩和機構としては、穴13を設けず、樹脂露出部14のみであっても、その効果を得ることができる。

【0042】

図3は、基板1のさらに変形例を示す図である。図3(a)に示す基板1bは基板1aと略同様であるが、樹脂露出部14に代えて穴14aが形成される点で異なる。すなわち、前述したとおり、樹脂露出部14は、導体部7に形成された穴14aに樹脂11が充填されたものであるが、この樹脂11を充填せず、穴14aのままとしてもよい。

【0043】

基板1bも基板1aと同様の効果を得ることができる。すなわち、穴14aが変形を吸収して、応力緩和機構として機能する。なお、図3(b)に示すように、穴13、穴14aは、それぞれ貫通穴であってもよく、所定深さの穴であってもよい。

【0044】

図4は、基板1等のさらに変形例である基板1dを示す図であり、図4(a)は立面図、図4(b)は平面図である。基板1dは基板1aと略同様であるが、穴の形態が異なる。図における右側の穴14aは、平面視で矩形ではなく端部が円弧状の穴である。すなわち、本発明において、穴14aの形状は矩形である必要はない。また、穴14aは基板の表面に対して垂直に形成されない。すなわち、基板の深さ方向に対して、穴14aの側面が斜めに形成される。また、穴14aは、平面視の基板に対して基板の各辺(実装部品3の設置方向)に対して平行または垂直でなくてもよい。

【0045】

なお、穴14aの側面全周に渡って、図示したように側面を斜めにする必要はなく、側面の全周の内、少なくとも一部に斜めの部分が形成されれば良い。また、対向する側面をそれぞれ斜めに形成する態様としては、図の右側のように、互いに略平行に、穴14aの表面側の位置と裏面側の位置とをずらすように形成してもよい。または、図の左側のように、穴14aの表面側の大きさと裏面側の大きさを変化させるように形成してもよい。穴14aの断面積を変化させる場合には、穴14aが表面側に向かって末広がり状となることが望ましい。

【0046】

また、実装部品3下部の穴13も、下面に向かって末広がり状等の形態としてもよい。熱膨張等による変形を抑制する観点からは、実装部品3の下部における樹脂の量を少なくすることが望ましい。したがって、導体部7同士の絶縁を確保するとともに、樹脂量を減らすためには、穴13が貫通穴の場合において、穴13の下部を末広がり状にすることが望ましい。

【0047】

基板1dも基板1aと同様の効果を得ることができる。すなわち、穴14aが変形を吸収して、応力緩和機構として機能する。また、穴14aの側面が斜めに形成されることで、内部に充填される樹脂がアンカー効果を発揮し、導体部7と樹脂部11とが密着される。なお、基板1dのように、実装部品3の両側において、穴14a等の応力緩和機構の形態を異なるようにすることもできる。すなわち、基板形状の制約や実装部品の実装制約等により、実装部品3の両側の応力緩和機構を非対称としてもよい。

【0048】

次に、第2の実施形態について説明する。なお、以下の説明において、図1〜図4に示す構成と同様の機能・効果を奏する構成については、図1〜図4と同様の符号を付し、重複した説明を省略する。図5は、第2の実施の形態にかかる基板20を示す図で、図5(a)は立面図、図5(b)は図5(a)のA−A線断面図である。

【0049】

基板20は、実装部品3の下方における樹脂部11に、上方(実装部品側)に向けて凸部21が形成される。凸部21は、例えば実装部品3の両側部(電極5側)に一対形成される。すなわち、凸部21は、両接続部15の間に形成される。実装部品3は、凸部21上に搭載される。このため、実装部品3は、基板20の表面に対して、凸部21の高さ分だけ浮いた状態で実装される。

【0050】

なお、図5(b)に示すように、凸部21の両側にはガイド部23が形成される。ガイド部23は、凸部21の両側部における突起であり、実装部品3が凸部21の略中央に配置されるようにガイドの機能を有する。

【0051】

実装部品3は、前述の通り、両側方の電極5と基板20上の導体部7とが半田9により接続される。実装部品3が基板面より高い位置に配置されるため、電極5の位置も高い位置となる。したがって、電極5と接続部15の距離が大きくなる。このため、半田9の高さが高くなるとともに半田9の容積が増大する。

【0052】

第2の実施形態にかかる基板20に設けられた応力緩和機構である凸部21によれば、実装部品3を基板面から浮かした状態で搭載でき、実装部品3と基板面との距離を大きくすることができる。このため、これらを接合する半田9の高さを高くすることができるとともに半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離を広げようとする力が付与された場合でも、半田9の高さが高い分、また、容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。

【0053】

図6は、基板20の変形例を示す図である。図6(a)に示す基板20aは基板20と略同様であるが、穴13、穴14aおよび樹脂露出部14が形成される点で異なる。また、図6(b)に示す基板20bは、基板20aの穴14aに樹脂が充填されず、穴14aが貫通する例である。すなわち、基板20に基板1、1a、1b、1c、1dのそれぞれの構成を組み合わせることで、それぞれの効果を得ることができる。

【0054】

なお、基板1a、1b、1c、1dおよび基板20a、20bは、一対の接続部15のそれぞれの外側に穴14aまたは樹脂露出部14を形成知る例を示したが、本発明はこれに限られない。

【0055】

図7(a)は、基板1eを示す図である。基板1eは、基板1aにおける樹脂露出部14が接続部15の一方の外側にのみ形成されたものである。すなわち、基板の端部などにおいては、必ずしも樹脂露出部14、穴14aを接続部15の両方の外側に形成する必要はなく、一方のみに形成してもよい。

【0056】

図7(b)は、基板20cを示す図である。基板20cも、基板20aにおける樹脂露出部14が接続部15の一方の外側にのみ形成されたものである。すなわち、基板20においても、必ずしも樹脂露出部14、穴14aを接続部15の両方の外側に形成する必要はなく、一方のみに形成してもよい。

【0057】

次に、第3の実施形態について説明する。図8は、第3の実施の形態にかかる基板30を示す図で、図8(a)は基板30の立面図、図8(b)は基板30の平面図である。

【0058】

基板30は、実装部品3の両側部(電極5の外方)に実装部品3を囲むように囲い部31が形成される。囲い部31は樹脂製であり、樹脂部11と同様に形成される。なお、囲い部31は、基板30の裏面側の樹脂部11と一体化されていても良い。

【0059】

囲い部31は、電極5の周囲に半田9の分だけ隙間を空けて形成される。すなわち、電極5と接続部15とを接続する半田9は、囲い部31で囲まれる。通常、半田9は、図1から図7に示すように、電極5側から外方に向けて、略直線的に半田9の厚さが変化する。しかし、囲い部31は、半田9を保持することができるため、半田9を図に示すように盛り上げて(上方に膨らむように)形成することができる。したがって、半田9の容積を増やしても半田9が周囲に流れ出すことがなく、確実に半田9を保持することができる。

【0060】

第3の実施形態にかかる基板30に設けられた応力緩和機構である囲い部31によれば、半田9の形状を変化させ、上方に膨らむように半田9を保持することができる。このため半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離が広がろうとする力が付与された場合でも、半田9の容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。また、囲い部9の膨張によって、接続部15を両側方から押さえる力が付与されるため、接続部15同士を広げようとする力を打ち消し、半田9に付与される力を低減することができる。

【0061】

次に、第4の実施形態について説明する。図9は、第4の実施の形態にかかる基板40を示す図で、図9(a)は基板40の立面図、図9(b)は基板40の平面図である。

【0062】

基板40は、導体部7における実装部品3との接続部15に凹部41が設けられる。凹部41は、基板(導体部)表面からの窪みである。すなわち、半田9は凹部41に設けられ、凹部41と電極5とが半田9によって接続される。凹部41は、導体部7の上面において、電極5と略同幅に形成される。

【0063】

実装部品3の下部は基板40の表裏を貫通する樹脂部11である。凹部41は、基板40上面における樹脂部11と導電体7との境界部からやや離れた位置に設けられる。すなわち、実装部品3下部の樹脂部11と導電体7との境界部においては、実装部品3を支持する部品支持部43が形成される。したがって、部品支持部43は、導体部7における凹部41の縁部となる。部品支持部43の上面は、基板面と略同じ高さでもよく、または、基板面よりも高い位置としても良い。部品支持部43の上面を基板面よりも高い位置にすれば、実装部品3を基板に対して高い位置に配置することができる。

【0064】

第4の実施形態にかかる基板40に設けられた応力緩和機構である凹部41および部品支持部43によれば、凹部41の深さ分だけ接続部15の位置を低くできる。このため半田9の高さを高くすることができる。また、半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離を広げようとする力が付与された場合でも、半田9の高さが高い分、また、容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。なお、部品支持部43によって実装部品3の設置位置を高くすれば、さらにこの効果を大きくすることができる。

【0065】

次に、第5の実施形態について説明する。図10は、第5の実施の形態にかかる基板50を示す図で、図10(a)は基板50の立面図、図10(b)は基板50の平面図である。

【0066】

基板50は、基板40と略同様の構成であるが、凹部41に変えて凹部51が形成される。凹部51は接続部15に形成され、電極5と略同幅に形成される。凹部51は、樹脂部11との境界部に接するように形成される。基板50では、実装部品3下方の樹脂部11の一部(凹部51との境界部近傍)が部品支持部53となる。したがって、実装部品3は、部品支持部53によって支持される。部品支持部53の上面は部品支持部43と同様に、基板面と略同じ高さでもよく、または、基板面よりも高い位置としても良い。

【0067】

第5の実施形態にかかる基板50に設けられた応力緩和機構である凹部51および部品支持部53によれば、凹部51の深さ分だけ接続部15の位置を低くでき、半田9の高さを高くすることができるとともに半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離を広げようとする力が付与された場合でも、半田9の高さが高い分、また、容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。なお、部品支持部53によって実装部品3の設置位置を高くすれば、さらにこの効果を大きくすることができる。

【0068】

次に、第6の実施形態について説明する。図11は、第6の実施の形態にかかる基板60を示す図で、図11(a)は基板60の立面図、図11(b)は基板60の平面図である。

【0069】

基板60には、実装部品3下方において、接続部15である導体部7が実装部品3の中心方向(導体部7同士が互いに近づく方向)に張り出した導体張り出し部61が形成される。すなわち、実装部品3下方において基板を貫通する樹脂部11が導体部7によって縮幅される。実装部品3下方における導体部7の上面には樹脂被覆部63が形成される。樹脂被覆部63は、両接続部15の間に形成され、少なくとも実装部品3の下部において設けられる。

【0070】

実装部品3は樹脂被覆部63上に設置される。したがって、樹脂被覆部63の厚み分だけ実装部品3は、基板面よりも高い位置に設置される。

【0071】

第6の実施形態にかかる基板60に設けられた応力緩和機構である導体張り出し部61および樹脂被覆部63によれば、実装部品3の下方における樹脂部11の樹脂量を低減できる。このため、実装部品3下方における樹脂部11の膨張量を低減できる。このため、接続部15同士を広げようとする力を低減することができる。また、樹脂被覆部63が設けられるため、実装部品3の半田付けの際、半田9が実装部品3の下方に回りこみ、半田9によって導体部7同士が導通することを防止できる。さらに、樹脂被覆部の厚さによって半田9の高さを高くすることができるため、半田9の容積を増大することができる。したがって、高温時に樹脂部11が膨張し、接続部15同士の距離を広げようとする力が付与された場合でも、半田9の高さが高い分、また、容積が大きいことにより、半田9へ応力が集中せず、半田9の信頼性を確保することができる。

【0072】

次に、第7の実施形態について説明する。図12は、第7の実施の形態にかかる基板70を示す図で、図12(a)は基板70の立面図、図12(b)は基板70の平面図である。

【0073】

基板70は、基板60と略同様であるが、導体張り出し部61の先端部上面に段差である段部71が形成される。段部71は、実装部品3の下部の位置おいて、導体部7の厚さを薄くして形成されたものである。段部71上(実装部品3下部)には、段部71の段高さに応じた厚みの樹脂被覆部73が形成される。すなわち、樹脂被覆部73の上面が基板70の上面と略一致する。

【0074】

第7の実施形態にかかる基板70に設けられた応力緩和機構である導体張り出し部61、段部71、樹脂被覆部73によれば、実装部品3の下方における樹脂部11の樹脂量を低減できるため、実装部品3の下方における樹脂部11の膨張量を低減できる。このため、接続部15同士を広げようとする力を低減することができる。また、実装部品3の半田付けの際、樹脂被覆部73の上面が基板面と略一致するため、半田9が実装部品3の下方に回りこみにくい。また、半田9が実装部品3の下方に多少回りこんだとしても、半田9によって導体部7同士が導通することを防止できる。

【0075】

以上の各構成は、それぞれ互いに任意に組み合わせることもできる。例えば、図13は、前述の各構成を組み合わせた基板80を示す図である。

【0076】

基板80の実装部品3下方には、穴13が形成され、穴13の両側方には、導体張り出し部61が形成される。導体張り出し部61上面には樹脂被覆部63が形成され、さらに樹脂被覆部63上には凸部21(または部品支持部53)が形成され実装部品3を支持する。実装部品3は、導体部7に形成された凹部81で半田9によって接続される。さらに実装部品3の両側方には囲い部31が形成される。

【0077】

基板80のように、各実施形態における応力緩和機構の構成を組み合わせることで、それぞれの構成を得ることができる。なお、応力緩和機構の組み合わせは図13に示した例に限られず、図1〜図12に示したそれぞれの構成を、単独で形成してもよく、または2以上の構成を任意に組み合わせてもよい。

【0078】

次に、第8の実施形態について説明する。図14は、第8の実施の形態にかかる基板90を示す図で、図14(a)は基板90の立面図、図14(b)は基板90の平面図である。

【0079】

基板90は、例えば基板1の構成に対して、実装部品3の両側のそれぞれの接続部15の周囲を3方から囲むように穴14aが形成される。すなわち、それぞれの接続部15の周囲の穴14a同士は穴13を介して連通する。なお、この場合、穴14aは図示したように貫通穴であることが望ましい。

【0080】

それぞれの接続部15は、穴14aによって3方を囲まれるため、一部のみが基板の本体と接続された島状に形成される。基板の本体と当該島部(接続部15を含む部位)との接続部は変形部91となる。変形部91は、基板本体の他の部位に対して幅が狭く、強度が弱い部分となる。したがって、変形部91は他の部位と比較して変形が容易な部位となる。

【0081】

すなわち、樹脂部11と導体部7との熱膨張等に伴う変形が、変形部91の弾性変形等によって吸収される。したがって、熱膨張変形に伴う応力が、接続部15の半田9に直接付与されることがない。なお、それぞれの接続部15に対応する変形部91は、図示したように、基板に対して互いに反対方向に形成されてもよく、または同一方向に形成されてもよい。

【0082】

また、変形部の態様は、図14に示す例に限られない。例えば、図15(a)に示すような基板90aでもよい。基板90aは、基板に回路状に変形部91aを形成し、変形部91aを介して、基板本体と接続部15とが接続される。変形部91aは、変形可能な領域が大きく、また、複数の方向に対して弾性変形が可能であるため、複数の方向に対する熱膨張変形等を吸収することができる。すなわち、半田9に熱膨張変形に伴う応力が直接付与されることを効率良く防ぐことができる。

【0083】

また、図15(b)に示すような基板90bを用いることもできる。基板90bにはループ状の変形部91が形成される。すなわち、変形部の形状は図示した例に限られず、基板本体に対して変形のしやすい部位を形成し、当該部位を介して接続部15を配置すればよい。

【0084】

たとえば、図16に示すような基板90cのように、基板面に垂直に変形部91cを形成してもよい。すなわち、基板本体に対して強度の弱い部分をあえて形成することで、基板本体よりも変形のしやすい部位が形成される。このため、熱膨張変形が生じた際に、当該変形部を優先的に弾性変形させることができる。したがって、変形部の変形によって、半田9に付与される応力を吸収することができる。

【0085】

以上、添付図を参照しながら、本発明の実施の形態を説明したが、本発明の技術的範囲は、前述した実施の形態に左右されない。当業者であれば、特許請求の範囲に記載された技術的思想の範疇内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0086】

1、1a、1b、1c、1d、1e、20、20a、20b、20c、30、40、50、60、70、80、90、90a、90b、90c………基板

3………実装部品

5………電極

7………導体部

9………半田

11………樹脂部

13………穴

14a………穴

14………樹脂露出部

15………接続部

17………導体部

21………凸部

23………ガイド部

31………囲い部

41………胴体張り出し部

43、53………樹脂被覆部

51………段部

61、71………凹部

63、73………部品支持部

91、91a、91b、91c………変形部

【特許請求の範囲】

【請求項1】

射出成形基板と実装部品との取付構造であって、

樹脂部と、基板の表面の一部に露出する導体部とを具備し、

実装部品の両側部が半田により一対の前記導体部と接続部で接続されており、

前記実装部品の少なくとも下方には、前記樹脂部の熱膨張に伴い前記半田に付与される応力を緩和するための応力緩和機構が設けられることを特徴とする射出成形基板と実装部品との取付構造。

【請求項2】

前記応力緩和機構は、前記実装部品の下方の前記接続部の間に設けられた第1の穴部を含むことを特徴とする請求項1記載の射出成形基板と実装部品との取付構造。

【請求項3】

前記応力緩和機構は、前記接続部の少なくとも一方の側部における前記導体部に形成される第2の穴部を含むことを特徴とする請求項2記載の射出成形基板と実装部品との取付構造。

【請求項4】

前記第2の穴部には樹脂が充填されることを特徴とする請求項3記載の射出成形基板と実装部品との取付構造。

【請求項5】

前記第1の穴部および/または前記第2の穴部は、前記基板を貫通する貫通孔であることを特徴とする請求項3または請求項4に記載の射出成形基板と実装部品との取付構造。

【請求項6】

前記第1の穴部および/または前記第2の穴部の側面の少なくとも一部が、前記基板に対して垂直ではなく、斜めに形成されることを特徴とする請求項3から請求項5のいずれかに記載の射出成形基板と実装部品との取付構造。

【請求項7】

前記接続部の周囲には変形部が形成され、

前記実装部品は、変形部を介して前記基板と接続されていることを特徴とする請求項1から請求項6のいずれかに記載の射出成形基板と実装部品との取付構造。

【請求項8】

前記応力緩和機構は、前記実装部品下方の前記実装部品と前記導体部との接続部の間において前記導体部が前記実装部品の中心方向に張り出した張り出し部と、前記張り出し部の上面を覆う樹脂被覆部とを含み、前記樹脂被覆部は少なくとも前記実装部品の下部範囲に形成されることを特徴とする請求項1または請求項2に記載の射出成形基板と実装部品との取付構造。

【請求項9】

前記張り出し部は、前記導体部に形成された段部を有し、前記樹脂被覆部は、前記段部を被覆することを特徴とする請求項8記載の射出成形基板と実装部品との取付構造。

【請求項10】

射出成形基板と実装部品との取付構造であって、

樹脂部と、基板の表面の一部に露出する導体部とを具備し、

実装部品の両側部が半田により一対の前記導体部と接続部で接続されており、

前記半田の下部または周囲の少なくとも一部には、前記樹脂部の熱膨張に伴い前記半田に付与される応力を緩和するための応力緩和機構が設けられることを特徴とする射出成形基板と実装部品との取付構造。

【請求項11】

前記応力緩和機構は、前記実装部品の下方の前記接続部の間に設けられた凸部を含み、

前記実装部品は前記凸部の上に設置され、

前記実装部品が前記基板の表面よりも高い位置に設置されることを特徴とする請求項10記載の射出成形基板と実装部品との取付構造。

【請求項12】

前記応力緩和機構は、前記接続部の両側方に設けられた樹脂製の囲い部を含み、

前記半田が前記実装部品と前記囲い部との間に形成されることを特徴とする請求項10または請求項11記載の射出成形基板と実装部品との取付構造。

【請求項13】

前記応力緩和機構は、前記接続部における前記導体部の表面に形成された凹部を含み、前記実装部品の下部には部品支持部が形成され、前記半田が前記凹部に形成されることを特徴とする請求項10から請求項12のいずれかに記載の射出成形基板と実装部品との取付構造。

【請求項1】

射出成形基板と実装部品との取付構造であって、

樹脂部と、基板の表面の一部に露出する導体部とを具備し、

実装部品の両側部が半田により一対の前記導体部と接続部で接続されており、

前記実装部品の少なくとも下方には、前記樹脂部の熱膨張に伴い前記半田に付与される応力を緩和するための応力緩和機構が設けられることを特徴とする射出成形基板と実装部品との取付構造。

【請求項2】

前記応力緩和機構は、前記実装部品の下方の前記接続部の間に設けられた第1の穴部を含むことを特徴とする請求項1記載の射出成形基板と実装部品との取付構造。

【請求項3】

前記応力緩和機構は、前記接続部の少なくとも一方の側部における前記導体部に形成される第2の穴部を含むことを特徴とする請求項2記載の射出成形基板と実装部品との取付構造。

【請求項4】

前記第2の穴部には樹脂が充填されることを特徴とする請求項3記載の射出成形基板と実装部品との取付構造。

【請求項5】

前記第1の穴部および/または前記第2の穴部は、前記基板を貫通する貫通孔であることを特徴とする請求項3または請求項4に記載の射出成形基板と実装部品との取付構造。

【請求項6】

前記第1の穴部および/または前記第2の穴部の側面の少なくとも一部が、前記基板に対して垂直ではなく、斜めに形成されることを特徴とする請求項3から請求項5のいずれかに記載の射出成形基板と実装部品との取付構造。

【請求項7】

前記接続部の周囲には変形部が形成され、

前記実装部品は、変形部を介して前記基板と接続されていることを特徴とする請求項1から請求項6のいずれかに記載の射出成形基板と実装部品との取付構造。

【請求項8】

前記応力緩和機構は、前記実装部品下方の前記実装部品と前記導体部との接続部の間において前記導体部が前記実装部品の中心方向に張り出した張り出し部と、前記張り出し部の上面を覆う樹脂被覆部とを含み、前記樹脂被覆部は少なくとも前記実装部品の下部範囲に形成されることを特徴とする請求項1または請求項2に記載の射出成形基板と実装部品との取付構造。

【請求項9】

前記張り出し部は、前記導体部に形成された段部を有し、前記樹脂被覆部は、前記段部を被覆することを特徴とする請求項8記載の射出成形基板と実装部品との取付構造。

【請求項10】

射出成形基板と実装部品との取付構造であって、

樹脂部と、基板の表面の一部に露出する導体部とを具備し、

実装部品の両側部が半田により一対の前記導体部と接続部で接続されており、

前記半田の下部または周囲の少なくとも一部には、前記樹脂部の熱膨張に伴い前記半田に付与される応力を緩和するための応力緩和機構が設けられることを特徴とする射出成形基板と実装部品との取付構造。

【請求項11】

前記応力緩和機構は、前記実装部品の下方の前記接続部の間に設けられた凸部を含み、

前記実装部品は前記凸部の上に設置され、

前記実装部品が前記基板の表面よりも高い位置に設置されることを特徴とする請求項10記載の射出成形基板と実装部品との取付構造。

【請求項12】

前記応力緩和機構は、前記接続部の両側方に設けられた樹脂製の囲い部を含み、

前記半田が前記実装部品と前記囲い部との間に形成されることを特徴とする請求項10または請求項11記載の射出成形基板と実装部品との取付構造。

【請求項13】

前記応力緩和機構は、前記接続部における前記導体部の表面に形成された凹部を含み、前記実装部品の下部には部品支持部が形成され、前記半田が前記凹部に形成されることを特徴とする請求項10から請求項12のいずれかに記載の射出成形基板と実装部品との取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−151368(P2011−151368A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−268122(P2010−268122)

【出願日】平成22年12月1日(2010.12.1)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年12月1日(2010.12.1)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【Fターム(参考)】

[ Back to top ]