射出成形方法、射出成形品及び射出成形用金型装置

【課題】 射出成形によって、従来技術にはない新しい風合いの意匠面を有した成形品を成形する。

【解決手段】 本発明の射出成形方法によれば、金型装置の中に、意匠面側の金型キャビティ面の温度が反意匠面側の金型キャビティ面の温度より高くなる高転写領域と、反意匠面側の金型キャビティ面の温度が意匠面側の金型キャビティ面の温度より高くなる非高転写領域とを形成して、金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で、0Paとなるように成形する。

本発明は前述の方法によって、意匠面に金型キャビティ面が強く密着して高転写する領域と、密着しないことによって高転写しない領域を、同時に形成して、部分的に異なる風合い有する意匠面を備えた成形品を形成することができる。

【解決手段】 本発明の射出成形方法によれば、金型装置の中に、意匠面側の金型キャビティ面の温度が反意匠面側の金型キャビティ面の温度より高くなる高転写領域と、反意匠面側の金型キャビティ面の温度が意匠面側の金型キャビティ面の温度より高くなる非高転写領域とを形成して、金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で、0Paとなるように成形する。

本発明は前述の方法によって、意匠面に金型キャビティ面が強く密着して高転写する領域と、密着しないことによって高転写しない領域を、同時に形成して、部分的に異なる風合い有する意匠面を備えた成形品を形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性の樹脂を成形するに適した射出成形方法に関するものであって、特に、意匠性の高い成形品を成形するに好適な射出成形方法、及び、その射出成形方法により成形された射出成形品、並びに、その射出成形方法に用いるに好適な射出成形用金型装置に関する。

【背景技術】

【0002】

固定型と可動型で形成された金型キャビティ内に、樹脂を射出充填して成形する射出成形方法が、従来から周知である。射出成形方法によって成形される製品は、例えば、ポリバケツやケース等の日常雑貨品、或いはバンパーやインパネ等の自動車部品等、多岐にわたっており、その形状や大きさは様々である。

【0003】

また、射出成形方法によって、意匠性の高い成形品を成形するケースも多く、例えば、成形品の外観を印象づける意匠面に対して加飾を施すために、意匠面を形成する金型キャビティに対してシボ加工を施すとか、鏡面加工を施す等の方法が従来から公知であり、それらを組み合わせるなどして、多様な風合いの製品が数多く製作されている。

従来公知の方法において作られる意匠面の風合いについては、すでに数多くの成形品が市場に流通しており、当業者に認知されている。

【0004】

ところで、射出成形により成形品を成形する際において、ヒケと呼ばれる凹みが発生し、成形品の外観不良の原因となるということは当業者に周知である。

特に、意匠面の風合いを高めようとして、金型キャビティ面をシボ加工したとしても、成形品にヒケが発生すれば、その部分のシボは、成形品の表面に転写しなくなる。

その結果、成形品は、想定とおりにシボが転写できていない不良品となるから、成形不良と判断される。従って、従来、ヒケは、成形の際に、できるかぎり発生させないようにすべき現象として、当業者に取り扱われてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−315961号公報

【0006】

特許文献1に開示された技術は、意匠面にヒケが発生することを防止する技術の一つであり、ヒケによって凹部分の発生する側の金型に加熱手段を取り付けて、成形時にこの加熱手段により凹部の表面を樹脂のガラス転移温度以上に加熱保持することを特徴としている。

【0007】

特許文献1に開示の技術においては、加熱した側の金型キャビティ面で成形された樹脂が金型キャビティ面に密着した状態で、非加熱側の金型キャビティ面で成形された樹脂が金型キャビティ面から離型するという状態が生じる。その結果、非加熱側の金型キャビティ面で成形された樹脂が拘束のない自由な表面(所謂、自由表面のような状態)になる。

【0008】

従って、収縮によって発生するヒケは、先に離型して拘束の少ない非加熱面側に集中することになるため、加熱するキャビティ側の樹脂面において、ヒケの発生が抑制される。

以上説明したように、特許文献1に開示の技術は、製品の意匠面側を加熱する側の面とすることにより、製品の意匠面に発生するヒケを防止する。

【発明の概要】

【発明が解決しようとする課題】

【0009】

前述したように、従来技術において、ヒケは成形不良であり回避するべきものとして取り扱われてきた。

ところで、意匠性の高い成形品を成形する場合に、一つの意匠面に異なる質感が要求されるケースがある。このような場合に、成形品の意匠面を形成する金型キャビティ面の加工を部分的に変更する方法が採用される。例えば、意匠面を形成する1つの金型キャビティに対して異なる大きさのシボ加工を部分的に施すとか、シボ加工の金型キャビティに対して部分的に鏡面加工を施す等の方法が従来から公知である。

しかしながら、一つの意匠面に異なる質感を与える技術も、公知の従来技術において、すでに数多くの成形品に採用されており、意匠面の風合いについても、様々な種類の物が既に、一般に認知されている。そのため、近年、デザインの多様化から、従来技術以外の方法で、一つの意匠面に異なる質感を形成する方法が求められるようになった。

【0010】

ここで、前述したようにヒケは、通常、当業者に成形不良の原因として取り扱われる負の現象である。しかし、意匠面に発生するヒケの位置を正確にコントロールして、ヒケのある部分とヒケのない部分を位置的に制御できれば、一つの意匠面に対して、金型キャビティ面の形状を高転写する領域と高転写しない領域の2つを、同時に形成できるから、一つの意匠面に異なる質感を形成する手段として使用できる可能性がある。

従来技術においては、成形品の意匠面に、ヒケのある部分とヒケのない部分を積極的に共存させて、風合いを変化させるという考え方自体が、提案されていなかった。

本発明は、以上、説明した従来技術の問題点に鑑みてなされたものであり、従来技術では提案されていなかった風合いの意匠面を成形品に提供する射出成形方法、射出成形品、及び、射出成形用金型装置に関する。

【課題を解決するための手段】

【0011】

上記の目的を達成するため、本発明による射出成形方法は、

(1) 固定型と可動型で形成された金型装置の金型キャビティ内に、溶融した熱可塑性樹脂を射出充填して成形する樹脂の射出成形方法において、該金型キャビティ面の温度設定として、固定型と可動型で対向する意匠面側と反意匠面側の金型キャビティ面で、意匠面側の金型キャビティ面の温度が反意匠面側の金型キャビティ面の温度より高くなる高転写領域と、反意匠面側の金型キャビティ面の温度が意匠面側の金型キャビティ面の温度より高くなる非高転写領域を、設定して金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で、0Paとなるようにした。

【0012】

(2) (1)に記載の射出成形方法において、前記射出充填完了後、1秒から5秒までの時間範囲内で、金型装置の型締力を低下させた。

【0013】

本発明による射出成形品は

(3) (1)又は(2)に記載の射出成形方法で成形されて、意匠面に高転写領域と、非高転写領域を有した。

【0014】

(4) (3)に記載の射出成形品において、前記成形品が壁用材料又は床用材料である。

【0015】

本発明による射出成形用金型装置は

(5) 固定型と可動型で形成されて、少なくとも固定型と可動型の間で形成される金型キャビティ面を、3つ以上の設定温度で部分的に制御できる温度調整部を有した金型装置であって、該固定型と可動型で対向する金型キャビティ面について、固定型の金型キャビティ面の温度が可動型の金型キャビティ面の温度より高くなるように温度調整する第1の温度調整領域と、可動型の金型キャビティ面の温度が固定型の金型キャビティ面の温度より高くなるように温度調整する第2の温度調整領域の、少なくとも2つ以上の温度調整領域を有した。

【発明の効果】

【0016】

本発明による射出成形方法によれば、金型装置の中に、意匠面側の金型キャビティ面の温度が反意匠面側の金型キャビティ面の温度より高くなる高転写領域と、反意匠面側の金型キャビティ面の温度が意匠面側の金型キャビティ面の温度より高くなる非高転写領域とを形成して、金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で、0Paとなるように成形する。本発明は前述の方法によって、意匠面に金型キャビティ面が強く密着して高転写する領域と、密着しないことによって高転写しない領域を、同時に形成して、部分的に異なる風合い有する意匠面を備えた成形品を形成することができる。

【0017】

なお、金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で0Paとなるようにするためには、射出充填完了後、1秒から5秒までの時間範囲内で金型装置の型締力を低下させる方法が、制御が簡単という点で好ましい。

【0018】

本発明による金型装置は、固定型と可動型の間で形成される金型キャビティ面を、3つ以上の設定温度で部分的に制御できる温調部を有しており、該固定型と可動型で対向する金型キャビティ面の温度調整領域として、固定型の金型キャビティ面の温度が可動型の金型キャビティ面の温度より高くなるように温度調整する第1の領域と、可動型の金型キャビティ面の温度が固定型の金型キャビティ面の温度より高くなるように温度調整する第2の領域を形成できる。

【0019】

本発明は、金型キャビティ面を強く密着させて高転写させる部分と、密着させずに高転写させない部分を同時に意匠面に形成することにより、製品の意匠面に対して従来にはない新しい風合いを形成する。そして、本発明により形成された意匠面の風合いは、壁用材料、或いは床用材料として特に適している。

【図面の簡単な説明】

【0020】

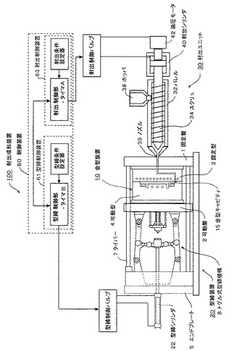

【図1】本実施形態に使用した射出成形装置の全体図である。

【図2】本実施形態に使用した第1の金型の断面図である。

【図3】本実施形態に使用した射出成形方法を実施した場合の樹脂の挙動図である。

【図4】本実施形態で成形した成形品の外観を説明するための説明図である。

【図5】本実施形態に係わる金型の構成と成形品外観の関係を説明する説明図である。

【発明を実施するための形態】

【0021】

以下、図面等に基づいて本発明に係わる実施形態の好ましい1例について、詳細に説明する。図1から図5は本発明の実施形態に係わり、図1は本実施形態に使用した射出成形装置の全体図である。図2は本実施形態に使用した第1の金型の断面図であり、図3は本実施形態による射出成形方法を実施した場合の樹脂の挙動を説明するための概念図である。図4は本実施形態で成形した成形品の外観を説明するための説明図であり、図5は金型構成と成形品の外観の関係を説明するための説明図である。

【0022】

本実施形態に使用した射出成形装置100は、図1に示すように、金型装置10、型締装置20、射出ユニット30、及び、型締装置20と射出ユニット30を制御する制御装置60とを備えている。そして、型締装置20に取り付けられた金型装置10は、固定型3と可動型4を備えて、両金型が組み合わされた状態で、その内部に金型キャビティ15を形成する構造となっている。

【0023】

図1に示すように固定型3は固定盤1に取り付けられ、可動型4は可動盤2に取り付けられている。従って、後述する型締装置20を作動させることにより、可動型4を固定型3に対して自在に前後進させることができる。

【0024】

次に本実施形態に用いた型締装置20について説明する。

図1に示した型締装置20は、可動盤2、固定盤1、エンドプレート5、型締シリンダ22、型締シリンダ22に駆動によって作動するトグル式型締機構8(トグル機構8と称することもある)、並びに、型締シリンダ22に所望の油圧を供給する図示しない油圧源等を備えて、可動盤2は、固定盤1とエンドプレート5との間に架設した4本のタイバー7に案内されて、型締シリンダ22で駆動されたトグル機構8により、可動型4とともに前後進できるよう構成されている。

【0025】

図1に示す型締装置20においては、タイバー7に図示しない型締力センサLを取り付けており、型締装置20によって金型10を型締めした際に、タイバー7の伸量を検出することにより、型締装置20による金型10の型締力を測定することができる。

【0026】

ここで、図1に示した射出成形装置100の制御装置60は、型締制御装置61によって、型締シリンダ22に油圧を供給する型締制御バルブを制御し、金型装置10を自在に開閉し、また型締できるよう構成されている。

なお、図1に示した実施形態においては、型締装置20の駆動装置として、油圧式トグルタイプの型締機構を使用したが、本実施形態に使用できる型締機構はこれに限るものではなく、例えば、ボールネジとサーボモータを使用する電動式の型締装置等を使用しても良い。

【0027】

次に、射出ユニット30は、図1に示すように、バレル32、バレル32に内装されたスクリュ34、バレル32内に樹脂を供給するホッパ38、スクリュ34を前後進させる射出シリンダ40、スクリュ34を回転させる油圧モータ42、並びに、射出シリンダ40と油圧モータ42に所望の油圧を供給する図示しない油圧源等を備え、さらに、バレル32外周面には図示しないヒータ等が取付けられている。

【0028】

射出ユニット30は、油圧モータ42によってスクリュ34が回転することにより、ホッパ38からペレット形状の樹脂をバレル32内に供給する構造となっており、該供給したペレット形状の樹脂は、バレル32に取付けられたヒータによって加熱され、また、スクリュ34の回転によって混練圧縮作用を受けることによって溶融し、スクリュ34の前方に送られる。スクリュ34の前方に送られ、溶融した樹脂(溶融樹脂と称することもある)は、射出シリンダ40により前進するスクリュ34によって、バレル32の先端部にあるノズル39から射出することができる。

【0029】

なお、制御装置60は、型締装置20を制御する型締制御部61と該型締制御部に型締条件を設定する型締条件設定器、及び射出ユニット30を制御する射出制御装置63と該射出制御部に射出条件を設定する射出条件設定器等を備えている。

【0030】

ここで、図1に示した射出成形装置100においては、図2に示すように金型装置10内に樹脂通路として、ホットランナーを配しており、該ホットランナーの金型キャビティ15に向かう方向の先端部側にバルブゲート31を配した構成となっている。

【0031】

図1に示した射出成形装置100においては、前述の構成によって、バルブゲート31を開とした状態で射出ユニット30と金型キャビティ15の間の樹脂の流通を可能とし、バルブゲート31を閉とした状態で射出ユニット30と金型キャビティ15の間の樹脂の流れを遮断する。

【0032】

なお、前述の実施形態においては、金型装置10内にバルブゲート31を配する構成としたが、その配置に限るものではないことは勿論であって、本発明の技術思想を逸脱しない範囲で変更が可能である。

【0033】

以下、図2を用いて本実施形態に使用した第1の金型10(第1金型10と称することもある)を説明する。本実施形態による第1金型10は、固定型3と可動型4を備えて、両金型が組み合わされた状態で、その内部に金型キャビティ15を形成する構造となっている。第1金型10において成形される樹脂の成形品は、長方形の平板に2本の大きな厚肉のリブが配された所謂、下駄型形状の製品である。

【0034】

ここで、第1金型10で成形される製品は、リブが配されていない側の方の面が、製品の使用の際に最終ユーザから見える可視面であり、外観に美観が要求される意匠面である。従って、図2においては、固定型3が形成する金型キャビティ面が製品の意匠面を形成する意匠面側の金型キャビティ面であり、可動型4が形成する金型キャビティ面が反意匠側の金型キャビティ面となる。

【0035】

反意匠面側の金型キャビティ面を形成する可動型4には、図示しないエジェクタプレートとエジェクタピンが配されている。従って、射出成形装置100に取り付けられた際に、型締装置20に備えられたエジェクタ機構を作動させることによって、エジェクタプレートが前後進して、エジェクタピンを前後に駆動する構成となっている。

【0036】

また、第1金型10は、固定型3と可動型4の金型キャビティ面について、それぞれ独立して個別に温度の制御できる温度調整機構を備えており、固定型3には固定型温度調整ラインT1a、可動型4には可動型温度調整ラインT2a及び温調ヒータHaが、それぞれ別個に配されている。

【0037】

ここで、図2に示したように、固定型3に配した固定型温度調整ラインT1aは、固定型3内に形成された温度調整ラインT1b内を通って、温度調整された熱媒(本実施形態においては熱水)が循環することにより固定型3を温度調整する。本明細書においては説明を簡単にするために、温度調整ラインT1a及びT1bにより温度調整される温調部分を温度調整部T1(温調部T1と略して称することもある)と称する。

【0038】

そして、可動型4に配した可動型温度調整ラインT2aは、可動型4内に形成された温度調整ラインT2b内を通って、温度調整された熱媒(本実施形態においては熱水)が循環することにより可動型4を温度調整する。本明細書においては説明を簡単にするために、温度調整ラインT2a及びT2bにより温度調整される温調部分を温度調整部T2(温調部T2と略して称することもある)と称する。

【0039】

また、本実施形態による第1金型10の可動型4においては、温調部T2以外にも、温調ヒータHaにより温度調整する部分を備えており、温調部T2を上下に挟むようにして、温調ヒータHaが配されている。本明細書においては説明を簡単にするために、温調ヒータHaにより温度調整する温調部分をヒータ温度調整部H(ヒータ温調部Hと略して称することもある)と称する。

【0040】

本実施形態においては、前記温調部の温度制御は、図示しない金型温度制御装置によってなされており、後述する各温度センサで温度をモニターしながら、その金型温度制御装置に設定された所望の温度に各部分が昇温及び保持されるように、熱媒温度やヒータ温度が調整される。

【0041】

従って、第1金型10は、意匠側の金型キャビティ面を形成する固定型3について1個の温度調整部、反意匠側の金型キャビティ面を形成する可動型4について2個の温度調整部を備えており、合計3個の温度調整部を有して、それぞれ異なる温度に設定及び昇温可能であって、所望する温度で金型キャビティ面の温度管理が可能である。

【0042】

なお、第1金型10は、固定型3と可動型4の金型キャビティ面の近傍について、それぞれ独立して個別に温度と圧力を測定できるセンサを備えており、固定型3については固定型温度測定センサTS1(温度センサTS1と称することもある)及び図示しない固定型圧力測定センサを備えている。同様に、可動型4については、温調部T2の温度を測定できる温度測定センサTS2(温度センサTS2と称することもある)、及びヒータ温調部Hの温度を測定できる温度測定センサHS(温度センサHSと称することもある)、並びに図示しない可動型圧力測定センサを備えている。

【0043】

従って、本実施形態による第1金型10は、前述の構成により、温調部T1を中温度、温調部T2を低温度、ヒータ温調部Hを高温度とすることにより、固定型3と可動型4で対向する金型キャビティ面について、固定型3の金型キャビティ面の温度が可動型の金型キャビティ面の温度より高くなるように温度調整する第1の温度調整領域と、可動型4の金型キャビティ面の温度が固定型3の金型キャビティ面の温度より高くなるように温度調整する第2の温度調整領域の、少なくとも2つ以上の温度調整領域を形成することが可能である。

【0044】

以下、本実施形態による射出成形方法について、その実施形態の好ましい1例を、第1実施形態として、図2及び図3を用いて説明する。

なお、成形にはABS樹脂を使用した。第1実施形態においては、成形サイクルをスタートさせる前に、固定型3と可動型4の金型温度を事前に設定して金型10を所望する温度まで昇温してから、その温度を保持するように温度管理する。

【0045】

第1実施形態においては、固定型3について温調ラインT1の温度を80℃(中温度)と設定し、可動型4について温調ラインT2の温度を70℃(低温度)と設定し、ヒータ温調部Hの温度を90℃(高温度)と設定して、昇温開始する。昇温開始してから1時間後には、各部位に配した温度センサTS1、TS2、HSが、それぞれが設定温度で温調されていることを示した。

【0046】

図5(1)に第1金型10の温度調整状態を示す。固定型3の金型キャビティ面の温度(本実施形態においては80℃)が可動型4の金型キャビティ面の温度(本実施形態においては70℃)より高くなるように温度調整している第1の温度調整領域、可動型4の金型キャビティ面の温度(本実施形態においては90℃)が固定型3の金型キャビティ面の温度(本実施形態においては80℃)より高くなるように温度調整する第2の温度調整領域、2つの温度調整領域を形成する。

【0047】

なお、第1実施形態においては、固定型3と可動型4に取り付けた温度センサTS1、TS2、及びHSにより温度管理を実施したが、温度管理はこの方法に限るものでないことは勿論であって、例えば、携帯式の接触式温度センサにより、運転者が測定しながら温調ラインT1、T2或いはヒータ温調温部Hの温度を調整し、温度管理しても良い。

なお、できるかぎり、金型キャビティ面の表面部分近くを直に測定しながら金型温度管理することが好ましく、また、製品の連続運転中に金型キャビティ面温度を測定するタイミングとしては、製品取り出し直後の金型キャビティ温度が好ましい。

【0048】

第1の金型10が温度管理された状態になってから、図3(1)の工程に進み、射出成形方法の成形サイクルをスタートさせる。第1実施形態では、最初の工程として、型締装置20に備えた型締シリンダ22によりトグル機構8を延伸させて、可動盤2を固定盤1の方向に移動させることによって、図3(2)に示すように金型10を型閉動作して、型締力を負荷した状態で型締めする。

【0049】

金型10が十分な型締力で型締めされた状態において、図3(3)の工程に進み、射出ユニット30を作動させて樹脂の射出動作を行うと同時に、ホットランナーの先端部側に配したバルブゲート31を開として、金型キャビティ15内に溶融樹脂(本実施形態ではABS樹脂)を射出する。

【0050】

第1実施形態では、溶融樹脂を金型キャビティ15内に射出し充填完了した後、すぐに、図3(4)の工程に進み、トグル機構8を屈曲させて型締力を低下させる。この際に重要なポイントは、金型キャビティ15内に射出充填した樹脂の圧力について、1秒から7秒までの時間範囲内で、0Paになるように型締力を低下させる点にある。

なお、第1実施形態においては、この工程の際に、射出ユニット30で樹脂圧力を負荷する保圧工程を使用せずに、すぐにバルブゲート31を閉じる。

【0051】

そして、金型キャビティ15内に射出充填した樹脂の圧力について、金型キャビティ15内に配した圧力センサPS2で測定し、該PS2で測定した金型キャビティ内の樹脂圧力が0Paになるまで、型締力を低下させる。第1実施形態において、その際の型締力は、ほぼ0N(零)であった。

なお、第1実施形態においては、好ましい形態として、圧力センサを使用し、樹脂圧力を測定しながら、型締力を低下させたが、センサで測定しなくても、型締力をほぼ0N(零)にすれば、金型キャビティ内の樹脂圧力は、通常、0Paになる。

【0052】

金型キャビティ15内に充填された樹脂が熱収縮している状況下で、金型キャビティ内の樹脂圧力が0Paになると、製品にヒケが生じてくる。

ここで、固定型3と可動型4で対向する金型キャビティ面について、温度が低い方の金型キャビティ面が、温度が高い方の金型キャビティ面より、離型しやすい。

第1実施形態においては、金型キャビティ内に充填した樹脂の圧力を速やかに0Paとすることによって、温度が高い部分の金型キャビティ面より、温度が低い部分の金型キャビティ部分を先に離型させる。その結果、温度が高い金型キャビティ面で成形された樹脂が金型キャビティ面に密着した状態で、温度が低い金型キャビティ面で成形された樹脂が金型キャビティ面から離型するという状態が生じる、

温度が低い金型キャビティ面で成形された樹脂は拘束のない自由な表面となって、収縮によって発生するヒケは、先に離型して拘束の少ない温度が低い面に集中することになるため、温度が高い金型キャビティ面については、樹脂収縮の影響を受けにくくなり、ヒケの発生が抑制されて、高転写面となる。

【0053】

図4(2)並びに図5(3)及び図5(4)に成形品の外観を示す。

固定型3の金型キャビティ面の温度(本実施形態においては80℃)が可動型4の金型キャビティ面の温度(本実施形態においては70℃)より高くなるように温度調整している第1の温度調整領域においては、反意匠面側となる可動型4側の表面がヒケやすくなり、意匠面側となる固定型3側の表面が、ヒケにくくなり、密着性が高まるので高転写面となる。

【0054】

一方、可動型4の金型キャビティ面の温度(本実施形態においては90℃)が固定型3の金型キャビティ面の温度(本実施形態においては80℃)より高くなるように温度調整する第2の領域においては、反対に、意匠面側となる固定型3側の表面がヒケやすくなり、反意匠面側となる可動型4側の表面が、ヒケにくくなり、密着性が高まるので高転写面となる。言い換えればこの状態において、意匠面側は、ヒケが生じやすい非高転写面となる。

【0055】

そして、図3(5)の工程が完了後、樹脂が冷却されて固化した後、図3(6)にように、金型10を完全に開いてから、エジェクタ機構を駆動して、エジェクタピンにより、製品を突き出して金型10から、製品を取り出す。

また、この際において、最終的に製品が、固定型3に残るか、可動型4に残るか、製品形状などによって決定するが、本実施形態においては、リブの収縮効果によって、可動型4に製品が留まるように構成した。

【0056】

なお、前述した工程で、金型キャビティ15内に射出充填した樹脂の圧力について、1秒から7秒までの時間範囲内で0Paになるようにするためには、射出の際の樹脂量を減らす、射出完了後に型締力を低下させる、或いは、射出完了後に射出ユニットのスクリュを強制的にバックさせてからバルブゲートを閉じる等、の方法が考えられる。樹脂量を減少させる方法と、型締力を低下させる方法については、金型キャビティ内に射出充填した樹脂の圧力を迅速に0Paにすることができるという点で両方法とも効果があり、本発明の適応の範囲である。

【0057】

しかしながら、金型キャビティ内に射出充填した樹脂の圧力を0Paとする手段としては、キャビティ内全体を均等に0Paにできる、又時間的制御が簡単等、効果の点で、型締め力を低下させる方法が好ましい。そのため、第1実施形態では、射出完了してから3秒後に型締力を低下させて、金型キャビティ内に射出充填した樹脂の圧力を迅速に0Paにする方法を採用した。特に薄肉化が求められる成形品においては、ショートショットを回避しながら、所定時間内に射出充填した樹脂の圧力を0Paにするには、型締め力を低下させることが効果的である。

【0058】

また、第1実施形態においては、溶融した樹脂を金型キャビティ内へ射出充填完了後、型締装置20の型締力を低下させたが、そのままトグル機構8を屈曲させてわずかに型開きすれば、より確実に、1秒から7秒までの時間範囲内で、0Paになるように制御できるという点で、さらに好ましい形態である。

【0059】

なお、樹脂圧力が0Paとなる時間が1秒間より短い場合は、充填した樹脂の溶融比率が高いので形状賦形性が劣る、スキン層が薄過ぎて形状保持性が劣る、又製品意匠面側のキャビティ面への張り付き性が悪い、等の問題が発生する可能性があり、7秒間より長いと金型キャビティと接触している間にスキン層が成長して厚くなり過ぎて改善効果が薄れる可能性があるので、1秒から7秒までの時間範囲内で、0Paになるように制御することが好ましい。

【0060】

ここで、第1金型10については、前述したように、それぞれ独立して個別に温度制御できる温度調整部を3個備えているが、高転写させるための型キャビティ面の温度差については、その差が3℃未満であると局部的に温度の逆転領域が現れる可能性があり、30℃を超えると低い温度側の金型キャビティ面に接する樹脂の冷却速度が速くなりすぎてヒケ低減効果が低下する。従って、高転写させる側の金型キャビティ面の温度が、ヒケを生じさせる側の金型キャビティ面の温度より、3℃以上30℃以内の範囲で高くなるように設定することが好ましい。

【0061】

なお、他の金型10として、例えば、金型を加熱冷却することのできる温調機構を有した温調金型を使用すれば、製品取出後の製品変形が小さくできる可能性があり、さらに、成形サイクルが短くなるという効果も期待できる。

但し、前述の温調金型を使用した場合には、冷却条件を強めたこと等に起因して、意匠面側の樹脂が金型キャビティ面から早々に離型しまうような状況にならないように注意する必要がある。

【0062】

なお、前述した第1実施形態及び第2実施形態では、好ましい形態として、樹脂を射出充填する際において、金型10を十分な型締力で型締めした。しかし、例えば、型締力を低下させて射出充填する射出圧縮、或いはわずかに開いた金型に樹脂を充填してから型締めする射出プレスについても、本発明の適応が可能である。

【0063】

前述した第1金型10については、固定型3が意匠面側の金型キャビティ面であり、可動型4が反意匠面側の金型キャビティであったが、本発明の適応の範囲が、これに限らないことは勿論であって、固定型3が反意匠面側の金型キャビティ面で、可動型4が意匠面側の金型キャビティであっても良い。ただ、その場合は、前述した第1の温度調整領域が、意匠面に対して非高転写領域を形成する構成となり、第2の温度調整領域が、反意匠面に対して非高転写領域を形成する構成となる。

【0064】

なお、本実施形態により成形した成形品は、意匠面に高転写領域と、非高転写領域を有した射出成形品であって、従来にはない独特な風合いを備えており、例えば、壁用材料又は床用材料として、特に好適である。

【0065】

以上、本発明の実施形態として、いくつかの好ましい例を説明したが、本発明を適応できる実施の形態がこれに限らないことは勿論であり、本発明の技術思想を逸脱しない範囲で、適宜、変更可能である。

【産業上の利用可能性】

【0066】

本願発明に係わる射出成形方法は、一つの意匠面に異なる質感を成形するに適した射出成形方法、、射出成形品及び射出成形用金型装置である。

【符号の説明】

【0067】

1 固定盤

2 可動盤

3 固定型

4 可動型

5 エンドプレート

7 タイバー

8 トグル機構

10 金型装置(金型)

15 金型キャビティ

20 型締装置

30 射出ユニット

31 バルブゲート

100 射出成形装置

T1a 固定型温度調整ライン(固定型温調ライン)

T2a 可動型温度調整ライン(可動型温調ライン)

Ha 温調ヒータ

TS1 温度センサ(固定型温調ライン)

TS2 温度センサ(可動型温調ライン)

HS 温度センサ(可動型ヒータ)

J 成形品

【技術分野】

【0001】

本発明は、熱可塑性の樹脂を成形するに適した射出成形方法に関するものであって、特に、意匠性の高い成形品を成形するに好適な射出成形方法、及び、その射出成形方法により成形された射出成形品、並びに、その射出成形方法に用いるに好適な射出成形用金型装置に関する。

【背景技術】

【0002】

固定型と可動型で形成された金型キャビティ内に、樹脂を射出充填して成形する射出成形方法が、従来から周知である。射出成形方法によって成形される製品は、例えば、ポリバケツやケース等の日常雑貨品、或いはバンパーやインパネ等の自動車部品等、多岐にわたっており、その形状や大きさは様々である。

【0003】

また、射出成形方法によって、意匠性の高い成形品を成形するケースも多く、例えば、成形品の外観を印象づける意匠面に対して加飾を施すために、意匠面を形成する金型キャビティに対してシボ加工を施すとか、鏡面加工を施す等の方法が従来から公知であり、それらを組み合わせるなどして、多様な風合いの製品が数多く製作されている。

従来公知の方法において作られる意匠面の風合いについては、すでに数多くの成形品が市場に流通しており、当業者に認知されている。

【0004】

ところで、射出成形により成形品を成形する際において、ヒケと呼ばれる凹みが発生し、成形品の外観不良の原因となるということは当業者に周知である。

特に、意匠面の風合いを高めようとして、金型キャビティ面をシボ加工したとしても、成形品にヒケが発生すれば、その部分のシボは、成形品の表面に転写しなくなる。

その結果、成形品は、想定とおりにシボが転写できていない不良品となるから、成形不良と判断される。従って、従来、ヒケは、成形の際に、できるかぎり発生させないようにすべき現象として、当業者に取り扱われてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−315961号公報

【0006】

特許文献1に開示された技術は、意匠面にヒケが発生することを防止する技術の一つであり、ヒケによって凹部分の発生する側の金型に加熱手段を取り付けて、成形時にこの加熱手段により凹部の表面を樹脂のガラス転移温度以上に加熱保持することを特徴としている。

【0007】

特許文献1に開示の技術においては、加熱した側の金型キャビティ面で成形された樹脂が金型キャビティ面に密着した状態で、非加熱側の金型キャビティ面で成形された樹脂が金型キャビティ面から離型するという状態が生じる。その結果、非加熱側の金型キャビティ面で成形された樹脂が拘束のない自由な表面(所謂、自由表面のような状態)になる。

【0008】

従って、収縮によって発生するヒケは、先に離型して拘束の少ない非加熱面側に集中することになるため、加熱するキャビティ側の樹脂面において、ヒケの発生が抑制される。

以上説明したように、特許文献1に開示の技術は、製品の意匠面側を加熱する側の面とすることにより、製品の意匠面に発生するヒケを防止する。

【発明の概要】

【発明が解決しようとする課題】

【0009】

前述したように、従来技術において、ヒケは成形不良であり回避するべきものとして取り扱われてきた。

ところで、意匠性の高い成形品を成形する場合に、一つの意匠面に異なる質感が要求されるケースがある。このような場合に、成形品の意匠面を形成する金型キャビティ面の加工を部分的に変更する方法が採用される。例えば、意匠面を形成する1つの金型キャビティに対して異なる大きさのシボ加工を部分的に施すとか、シボ加工の金型キャビティに対して部分的に鏡面加工を施す等の方法が従来から公知である。

しかしながら、一つの意匠面に異なる質感を与える技術も、公知の従来技術において、すでに数多くの成形品に採用されており、意匠面の風合いについても、様々な種類の物が既に、一般に認知されている。そのため、近年、デザインの多様化から、従来技術以外の方法で、一つの意匠面に異なる質感を形成する方法が求められるようになった。

【0010】

ここで、前述したようにヒケは、通常、当業者に成形不良の原因として取り扱われる負の現象である。しかし、意匠面に発生するヒケの位置を正確にコントロールして、ヒケのある部分とヒケのない部分を位置的に制御できれば、一つの意匠面に対して、金型キャビティ面の形状を高転写する領域と高転写しない領域の2つを、同時に形成できるから、一つの意匠面に異なる質感を形成する手段として使用できる可能性がある。

従来技術においては、成形品の意匠面に、ヒケのある部分とヒケのない部分を積極的に共存させて、風合いを変化させるという考え方自体が、提案されていなかった。

本発明は、以上、説明した従来技術の問題点に鑑みてなされたものであり、従来技術では提案されていなかった風合いの意匠面を成形品に提供する射出成形方法、射出成形品、及び、射出成形用金型装置に関する。

【課題を解決するための手段】

【0011】

上記の目的を達成するため、本発明による射出成形方法は、

(1) 固定型と可動型で形成された金型装置の金型キャビティ内に、溶融した熱可塑性樹脂を射出充填して成形する樹脂の射出成形方法において、該金型キャビティ面の温度設定として、固定型と可動型で対向する意匠面側と反意匠面側の金型キャビティ面で、意匠面側の金型キャビティ面の温度が反意匠面側の金型キャビティ面の温度より高くなる高転写領域と、反意匠面側の金型キャビティ面の温度が意匠面側の金型キャビティ面の温度より高くなる非高転写領域を、設定して金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で、0Paとなるようにした。

【0012】

(2) (1)に記載の射出成形方法において、前記射出充填完了後、1秒から5秒までの時間範囲内で、金型装置の型締力を低下させた。

【0013】

本発明による射出成形品は

(3) (1)又は(2)に記載の射出成形方法で成形されて、意匠面に高転写領域と、非高転写領域を有した。

【0014】

(4) (3)に記載の射出成形品において、前記成形品が壁用材料又は床用材料である。

【0015】

本発明による射出成形用金型装置は

(5) 固定型と可動型で形成されて、少なくとも固定型と可動型の間で形成される金型キャビティ面を、3つ以上の設定温度で部分的に制御できる温度調整部を有した金型装置であって、該固定型と可動型で対向する金型キャビティ面について、固定型の金型キャビティ面の温度が可動型の金型キャビティ面の温度より高くなるように温度調整する第1の温度調整領域と、可動型の金型キャビティ面の温度が固定型の金型キャビティ面の温度より高くなるように温度調整する第2の温度調整領域の、少なくとも2つ以上の温度調整領域を有した。

【発明の効果】

【0016】

本発明による射出成形方法によれば、金型装置の中に、意匠面側の金型キャビティ面の温度が反意匠面側の金型キャビティ面の温度より高くなる高転写領域と、反意匠面側の金型キャビティ面の温度が意匠面側の金型キャビティ面の温度より高くなる非高転写領域とを形成して、金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で、0Paとなるように成形する。本発明は前述の方法によって、意匠面に金型キャビティ面が強く密着して高転写する領域と、密着しないことによって高転写しない領域を、同時に形成して、部分的に異なる風合い有する意匠面を備えた成形品を形成することができる。

【0017】

なお、金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で0Paとなるようにするためには、射出充填完了後、1秒から5秒までの時間範囲内で金型装置の型締力を低下させる方法が、制御が簡単という点で好ましい。

【0018】

本発明による金型装置は、固定型と可動型の間で形成される金型キャビティ面を、3つ以上の設定温度で部分的に制御できる温調部を有しており、該固定型と可動型で対向する金型キャビティ面の温度調整領域として、固定型の金型キャビティ面の温度が可動型の金型キャビティ面の温度より高くなるように温度調整する第1の領域と、可動型の金型キャビティ面の温度が固定型の金型キャビティ面の温度より高くなるように温度調整する第2の領域を形成できる。

【0019】

本発明は、金型キャビティ面を強く密着させて高転写させる部分と、密着させずに高転写させない部分を同時に意匠面に形成することにより、製品の意匠面に対して従来にはない新しい風合いを形成する。そして、本発明により形成された意匠面の風合いは、壁用材料、或いは床用材料として特に適している。

【図面の簡単な説明】

【0020】

【図1】本実施形態に使用した射出成形装置の全体図である。

【図2】本実施形態に使用した第1の金型の断面図である。

【図3】本実施形態に使用した射出成形方法を実施した場合の樹脂の挙動図である。

【図4】本実施形態で成形した成形品の外観を説明するための説明図である。

【図5】本実施形態に係わる金型の構成と成形品外観の関係を説明する説明図である。

【発明を実施するための形態】

【0021】

以下、図面等に基づいて本発明に係わる実施形態の好ましい1例について、詳細に説明する。図1から図5は本発明の実施形態に係わり、図1は本実施形態に使用した射出成形装置の全体図である。図2は本実施形態に使用した第1の金型の断面図であり、図3は本実施形態による射出成形方法を実施した場合の樹脂の挙動を説明するための概念図である。図4は本実施形態で成形した成形品の外観を説明するための説明図であり、図5は金型構成と成形品の外観の関係を説明するための説明図である。

【0022】

本実施形態に使用した射出成形装置100は、図1に示すように、金型装置10、型締装置20、射出ユニット30、及び、型締装置20と射出ユニット30を制御する制御装置60とを備えている。そして、型締装置20に取り付けられた金型装置10は、固定型3と可動型4を備えて、両金型が組み合わされた状態で、その内部に金型キャビティ15を形成する構造となっている。

【0023】

図1に示すように固定型3は固定盤1に取り付けられ、可動型4は可動盤2に取り付けられている。従って、後述する型締装置20を作動させることにより、可動型4を固定型3に対して自在に前後進させることができる。

【0024】

次に本実施形態に用いた型締装置20について説明する。

図1に示した型締装置20は、可動盤2、固定盤1、エンドプレート5、型締シリンダ22、型締シリンダ22に駆動によって作動するトグル式型締機構8(トグル機構8と称することもある)、並びに、型締シリンダ22に所望の油圧を供給する図示しない油圧源等を備えて、可動盤2は、固定盤1とエンドプレート5との間に架設した4本のタイバー7に案内されて、型締シリンダ22で駆動されたトグル機構8により、可動型4とともに前後進できるよう構成されている。

【0025】

図1に示す型締装置20においては、タイバー7に図示しない型締力センサLを取り付けており、型締装置20によって金型10を型締めした際に、タイバー7の伸量を検出することにより、型締装置20による金型10の型締力を測定することができる。

【0026】

ここで、図1に示した射出成形装置100の制御装置60は、型締制御装置61によって、型締シリンダ22に油圧を供給する型締制御バルブを制御し、金型装置10を自在に開閉し、また型締できるよう構成されている。

なお、図1に示した実施形態においては、型締装置20の駆動装置として、油圧式トグルタイプの型締機構を使用したが、本実施形態に使用できる型締機構はこれに限るものではなく、例えば、ボールネジとサーボモータを使用する電動式の型締装置等を使用しても良い。

【0027】

次に、射出ユニット30は、図1に示すように、バレル32、バレル32に内装されたスクリュ34、バレル32内に樹脂を供給するホッパ38、スクリュ34を前後進させる射出シリンダ40、スクリュ34を回転させる油圧モータ42、並びに、射出シリンダ40と油圧モータ42に所望の油圧を供給する図示しない油圧源等を備え、さらに、バレル32外周面には図示しないヒータ等が取付けられている。

【0028】

射出ユニット30は、油圧モータ42によってスクリュ34が回転することにより、ホッパ38からペレット形状の樹脂をバレル32内に供給する構造となっており、該供給したペレット形状の樹脂は、バレル32に取付けられたヒータによって加熱され、また、スクリュ34の回転によって混練圧縮作用を受けることによって溶融し、スクリュ34の前方に送られる。スクリュ34の前方に送られ、溶融した樹脂(溶融樹脂と称することもある)は、射出シリンダ40により前進するスクリュ34によって、バレル32の先端部にあるノズル39から射出することができる。

【0029】

なお、制御装置60は、型締装置20を制御する型締制御部61と該型締制御部に型締条件を設定する型締条件設定器、及び射出ユニット30を制御する射出制御装置63と該射出制御部に射出条件を設定する射出条件設定器等を備えている。

【0030】

ここで、図1に示した射出成形装置100においては、図2に示すように金型装置10内に樹脂通路として、ホットランナーを配しており、該ホットランナーの金型キャビティ15に向かう方向の先端部側にバルブゲート31を配した構成となっている。

【0031】

図1に示した射出成形装置100においては、前述の構成によって、バルブゲート31を開とした状態で射出ユニット30と金型キャビティ15の間の樹脂の流通を可能とし、バルブゲート31を閉とした状態で射出ユニット30と金型キャビティ15の間の樹脂の流れを遮断する。

【0032】

なお、前述の実施形態においては、金型装置10内にバルブゲート31を配する構成としたが、その配置に限るものではないことは勿論であって、本発明の技術思想を逸脱しない範囲で変更が可能である。

【0033】

以下、図2を用いて本実施形態に使用した第1の金型10(第1金型10と称することもある)を説明する。本実施形態による第1金型10は、固定型3と可動型4を備えて、両金型が組み合わされた状態で、その内部に金型キャビティ15を形成する構造となっている。第1金型10において成形される樹脂の成形品は、長方形の平板に2本の大きな厚肉のリブが配された所謂、下駄型形状の製品である。

【0034】

ここで、第1金型10で成形される製品は、リブが配されていない側の方の面が、製品の使用の際に最終ユーザから見える可視面であり、外観に美観が要求される意匠面である。従って、図2においては、固定型3が形成する金型キャビティ面が製品の意匠面を形成する意匠面側の金型キャビティ面であり、可動型4が形成する金型キャビティ面が反意匠側の金型キャビティ面となる。

【0035】

反意匠面側の金型キャビティ面を形成する可動型4には、図示しないエジェクタプレートとエジェクタピンが配されている。従って、射出成形装置100に取り付けられた際に、型締装置20に備えられたエジェクタ機構を作動させることによって、エジェクタプレートが前後進して、エジェクタピンを前後に駆動する構成となっている。

【0036】

また、第1金型10は、固定型3と可動型4の金型キャビティ面について、それぞれ独立して個別に温度の制御できる温度調整機構を備えており、固定型3には固定型温度調整ラインT1a、可動型4には可動型温度調整ラインT2a及び温調ヒータHaが、それぞれ別個に配されている。

【0037】

ここで、図2に示したように、固定型3に配した固定型温度調整ラインT1aは、固定型3内に形成された温度調整ラインT1b内を通って、温度調整された熱媒(本実施形態においては熱水)が循環することにより固定型3を温度調整する。本明細書においては説明を簡単にするために、温度調整ラインT1a及びT1bにより温度調整される温調部分を温度調整部T1(温調部T1と略して称することもある)と称する。

【0038】

そして、可動型4に配した可動型温度調整ラインT2aは、可動型4内に形成された温度調整ラインT2b内を通って、温度調整された熱媒(本実施形態においては熱水)が循環することにより可動型4を温度調整する。本明細書においては説明を簡単にするために、温度調整ラインT2a及びT2bにより温度調整される温調部分を温度調整部T2(温調部T2と略して称することもある)と称する。

【0039】

また、本実施形態による第1金型10の可動型4においては、温調部T2以外にも、温調ヒータHaにより温度調整する部分を備えており、温調部T2を上下に挟むようにして、温調ヒータHaが配されている。本明細書においては説明を簡単にするために、温調ヒータHaにより温度調整する温調部分をヒータ温度調整部H(ヒータ温調部Hと略して称することもある)と称する。

【0040】

本実施形態においては、前記温調部の温度制御は、図示しない金型温度制御装置によってなされており、後述する各温度センサで温度をモニターしながら、その金型温度制御装置に設定された所望の温度に各部分が昇温及び保持されるように、熱媒温度やヒータ温度が調整される。

【0041】

従って、第1金型10は、意匠側の金型キャビティ面を形成する固定型3について1個の温度調整部、反意匠側の金型キャビティ面を形成する可動型4について2個の温度調整部を備えており、合計3個の温度調整部を有して、それぞれ異なる温度に設定及び昇温可能であって、所望する温度で金型キャビティ面の温度管理が可能である。

【0042】

なお、第1金型10は、固定型3と可動型4の金型キャビティ面の近傍について、それぞれ独立して個別に温度と圧力を測定できるセンサを備えており、固定型3については固定型温度測定センサTS1(温度センサTS1と称することもある)及び図示しない固定型圧力測定センサを備えている。同様に、可動型4については、温調部T2の温度を測定できる温度測定センサTS2(温度センサTS2と称することもある)、及びヒータ温調部Hの温度を測定できる温度測定センサHS(温度センサHSと称することもある)、並びに図示しない可動型圧力測定センサを備えている。

【0043】

従って、本実施形態による第1金型10は、前述の構成により、温調部T1を中温度、温調部T2を低温度、ヒータ温調部Hを高温度とすることにより、固定型3と可動型4で対向する金型キャビティ面について、固定型3の金型キャビティ面の温度が可動型の金型キャビティ面の温度より高くなるように温度調整する第1の温度調整領域と、可動型4の金型キャビティ面の温度が固定型3の金型キャビティ面の温度より高くなるように温度調整する第2の温度調整領域の、少なくとも2つ以上の温度調整領域を形成することが可能である。

【0044】

以下、本実施形態による射出成形方法について、その実施形態の好ましい1例を、第1実施形態として、図2及び図3を用いて説明する。

なお、成形にはABS樹脂を使用した。第1実施形態においては、成形サイクルをスタートさせる前に、固定型3と可動型4の金型温度を事前に設定して金型10を所望する温度まで昇温してから、その温度を保持するように温度管理する。

【0045】

第1実施形態においては、固定型3について温調ラインT1の温度を80℃(中温度)と設定し、可動型4について温調ラインT2の温度を70℃(低温度)と設定し、ヒータ温調部Hの温度を90℃(高温度)と設定して、昇温開始する。昇温開始してから1時間後には、各部位に配した温度センサTS1、TS2、HSが、それぞれが設定温度で温調されていることを示した。

【0046】

図5(1)に第1金型10の温度調整状態を示す。固定型3の金型キャビティ面の温度(本実施形態においては80℃)が可動型4の金型キャビティ面の温度(本実施形態においては70℃)より高くなるように温度調整している第1の温度調整領域、可動型4の金型キャビティ面の温度(本実施形態においては90℃)が固定型3の金型キャビティ面の温度(本実施形態においては80℃)より高くなるように温度調整する第2の温度調整領域、2つの温度調整領域を形成する。

【0047】

なお、第1実施形態においては、固定型3と可動型4に取り付けた温度センサTS1、TS2、及びHSにより温度管理を実施したが、温度管理はこの方法に限るものでないことは勿論であって、例えば、携帯式の接触式温度センサにより、運転者が測定しながら温調ラインT1、T2或いはヒータ温調温部Hの温度を調整し、温度管理しても良い。

なお、できるかぎり、金型キャビティ面の表面部分近くを直に測定しながら金型温度管理することが好ましく、また、製品の連続運転中に金型キャビティ面温度を測定するタイミングとしては、製品取り出し直後の金型キャビティ温度が好ましい。

【0048】

第1の金型10が温度管理された状態になってから、図3(1)の工程に進み、射出成形方法の成形サイクルをスタートさせる。第1実施形態では、最初の工程として、型締装置20に備えた型締シリンダ22によりトグル機構8を延伸させて、可動盤2を固定盤1の方向に移動させることによって、図3(2)に示すように金型10を型閉動作して、型締力を負荷した状態で型締めする。

【0049】

金型10が十分な型締力で型締めされた状態において、図3(3)の工程に進み、射出ユニット30を作動させて樹脂の射出動作を行うと同時に、ホットランナーの先端部側に配したバルブゲート31を開として、金型キャビティ15内に溶融樹脂(本実施形態ではABS樹脂)を射出する。

【0050】

第1実施形態では、溶融樹脂を金型キャビティ15内に射出し充填完了した後、すぐに、図3(4)の工程に進み、トグル機構8を屈曲させて型締力を低下させる。この際に重要なポイントは、金型キャビティ15内に射出充填した樹脂の圧力について、1秒から7秒までの時間範囲内で、0Paになるように型締力を低下させる点にある。

なお、第1実施形態においては、この工程の際に、射出ユニット30で樹脂圧力を負荷する保圧工程を使用せずに、すぐにバルブゲート31を閉じる。

【0051】

そして、金型キャビティ15内に射出充填した樹脂の圧力について、金型キャビティ15内に配した圧力センサPS2で測定し、該PS2で測定した金型キャビティ内の樹脂圧力が0Paになるまで、型締力を低下させる。第1実施形態において、その際の型締力は、ほぼ0N(零)であった。

なお、第1実施形態においては、好ましい形態として、圧力センサを使用し、樹脂圧力を測定しながら、型締力を低下させたが、センサで測定しなくても、型締力をほぼ0N(零)にすれば、金型キャビティ内の樹脂圧力は、通常、0Paになる。

【0052】

金型キャビティ15内に充填された樹脂が熱収縮している状況下で、金型キャビティ内の樹脂圧力が0Paになると、製品にヒケが生じてくる。

ここで、固定型3と可動型4で対向する金型キャビティ面について、温度が低い方の金型キャビティ面が、温度が高い方の金型キャビティ面より、離型しやすい。

第1実施形態においては、金型キャビティ内に充填した樹脂の圧力を速やかに0Paとすることによって、温度が高い部分の金型キャビティ面より、温度が低い部分の金型キャビティ部分を先に離型させる。その結果、温度が高い金型キャビティ面で成形された樹脂が金型キャビティ面に密着した状態で、温度が低い金型キャビティ面で成形された樹脂が金型キャビティ面から離型するという状態が生じる、

温度が低い金型キャビティ面で成形された樹脂は拘束のない自由な表面となって、収縮によって発生するヒケは、先に離型して拘束の少ない温度が低い面に集中することになるため、温度が高い金型キャビティ面については、樹脂収縮の影響を受けにくくなり、ヒケの発生が抑制されて、高転写面となる。

【0053】

図4(2)並びに図5(3)及び図5(4)に成形品の外観を示す。

固定型3の金型キャビティ面の温度(本実施形態においては80℃)が可動型4の金型キャビティ面の温度(本実施形態においては70℃)より高くなるように温度調整している第1の温度調整領域においては、反意匠面側となる可動型4側の表面がヒケやすくなり、意匠面側となる固定型3側の表面が、ヒケにくくなり、密着性が高まるので高転写面となる。

【0054】

一方、可動型4の金型キャビティ面の温度(本実施形態においては90℃)が固定型3の金型キャビティ面の温度(本実施形態においては80℃)より高くなるように温度調整する第2の領域においては、反対に、意匠面側となる固定型3側の表面がヒケやすくなり、反意匠面側となる可動型4側の表面が、ヒケにくくなり、密着性が高まるので高転写面となる。言い換えればこの状態において、意匠面側は、ヒケが生じやすい非高転写面となる。

【0055】

そして、図3(5)の工程が完了後、樹脂が冷却されて固化した後、図3(6)にように、金型10を完全に開いてから、エジェクタ機構を駆動して、エジェクタピンにより、製品を突き出して金型10から、製品を取り出す。

また、この際において、最終的に製品が、固定型3に残るか、可動型4に残るか、製品形状などによって決定するが、本実施形態においては、リブの収縮効果によって、可動型4に製品が留まるように構成した。

【0056】

なお、前述した工程で、金型キャビティ15内に射出充填した樹脂の圧力について、1秒から7秒までの時間範囲内で0Paになるようにするためには、射出の際の樹脂量を減らす、射出完了後に型締力を低下させる、或いは、射出完了後に射出ユニットのスクリュを強制的にバックさせてからバルブゲートを閉じる等、の方法が考えられる。樹脂量を減少させる方法と、型締力を低下させる方法については、金型キャビティ内に射出充填した樹脂の圧力を迅速に0Paにすることができるという点で両方法とも効果があり、本発明の適応の範囲である。

【0057】

しかしながら、金型キャビティ内に射出充填した樹脂の圧力を0Paとする手段としては、キャビティ内全体を均等に0Paにできる、又時間的制御が簡単等、効果の点で、型締め力を低下させる方法が好ましい。そのため、第1実施形態では、射出完了してから3秒後に型締力を低下させて、金型キャビティ内に射出充填した樹脂の圧力を迅速に0Paにする方法を採用した。特に薄肉化が求められる成形品においては、ショートショットを回避しながら、所定時間内に射出充填した樹脂の圧力を0Paにするには、型締め力を低下させることが効果的である。

【0058】

また、第1実施形態においては、溶融した樹脂を金型キャビティ内へ射出充填完了後、型締装置20の型締力を低下させたが、そのままトグル機構8を屈曲させてわずかに型開きすれば、より確実に、1秒から7秒までの時間範囲内で、0Paになるように制御できるという点で、さらに好ましい形態である。

【0059】

なお、樹脂圧力が0Paとなる時間が1秒間より短い場合は、充填した樹脂の溶融比率が高いので形状賦形性が劣る、スキン層が薄過ぎて形状保持性が劣る、又製品意匠面側のキャビティ面への張り付き性が悪い、等の問題が発生する可能性があり、7秒間より長いと金型キャビティと接触している間にスキン層が成長して厚くなり過ぎて改善効果が薄れる可能性があるので、1秒から7秒までの時間範囲内で、0Paになるように制御することが好ましい。

【0060】

ここで、第1金型10については、前述したように、それぞれ独立して個別に温度制御できる温度調整部を3個備えているが、高転写させるための型キャビティ面の温度差については、その差が3℃未満であると局部的に温度の逆転領域が現れる可能性があり、30℃を超えると低い温度側の金型キャビティ面に接する樹脂の冷却速度が速くなりすぎてヒケ低減効果が低下する。従って、高転写させる側の金型キャビティ面の温度が、ヒケを生じさせる側の金型キャビティ面の温度より、3℃以上30℃以内の範囲で高くなるように設定することが好ましい。

【0061】

なお、他の金型10として、例えば、金型を加熱冷却することのできる温調機構を有した温調金型を使用すれば、製品取出後の製品変形が小さくできる可能性があり、さらに、成形サイクルが短くなるという効果も期待できる。

但し、前述の温調金型を使用した場合には、冷却条件を強めたこと等に起因して、意匠面側の樹脂が金型キャビティ面から早々に離型しまうような状況にならないように注意する必要がある。

【0062】

なお、前述した第1実施形態及び第2実施形態では、好ましい形態として、樹脂を射出充填する際において、金型10を十分な型締力で型締めした。しかし、例えば、型締力を低下させて射出充填する射出圧縮、或いはわずかに開いた金型に樹脂を充填してから型締めする射出プレスについても、本発明の適応が可能である。

【0063】

前述した第1金型10については、固定型3が意匠面側の金型キャビティ面であり、可動型4が反意匠面側の金型キャビティであったが、本発明の適応の範囲が、これに限らないことは勿論であって、固定型3が反意匠面側の金型キャビティ面で、可動型4が意匠面側の金型キャビティであっても良い。ただ、その場合は、前述した第1の温度調整領域が、意匠面に対して非高転写領域を形成する構成となり、第2の温度調整領域が、反意匠面に対して非高転写領域を形成する構成となる。

【0064】

なお、本実施形態により成形した成形品は、意匠面に高転写領域と、非高転写領域を有した射出成形品であって、従来にはない独特な風合いを備えており、例えば、壁用材料又は床用材料として、特に好適である。

【0065】

以上、本発明の実施形態として、いくつかの好ましい例を説明したが、本発明を適応できる実施の形態がこれに限らないことは勿論であり、本発明の技術思想を逸脱しない範囲で、適宜、変更可能である。

【産業上の利用可能性】

【0066】

本願発明に係わる射出成形方法は、一つの意匠面に異なる質感を成形するに適した射出成形方法、、射出成形品及び射出成形用金型装置である。

【符号の説明】

【0067】

1 固定盤

2 可動盤

3 固定型

4 可動型

5 エンドプレート

7 タイバー

8 トグル機構

10 金型装置(金型)

15 金型キャビティ

20 型締装置

30 射出ユニット

31 バルブゲート

100 射出成形装置

T1a 固定型温度調整ライン(固定型温調ライン)

T2a 可動型温度調整ライン(可動型温調ライン)

Ha 温調ヒータ

TS1 温度センサ(固定型温調ライン)

TS2 温度センサ(可動型温調ライン)

HS 温度センサ(可動型ヒータ)

J 成形品

【特許請求の範囲】

【請求項1】

固定型と可動型で形成された金型装置の金型キャビティ内に、溶融した熱可塑性樹脂を射出充填して成形する樹脂の射出成形方法において、

該金型キャビティ面の温度設定として、固定型と可動型で対向する意匠面側と反意匠面側の金型キャビティ面で、

意匠面側の金型キャビティ面の温度が反意匠面側の金型キャビティ面の温度より高くなる高転写領域と、

反意匠面側の金型キャビティ面の温度が意匠面側の金型キャビティ面の温度より高くなる非高転写領域を、設定して

金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で、0Paとなるようにした樹脂の射出成形方法。

【請求項2】

前記射出充填完了後、1秒から5秒までの時間範囲内で、金型装置の型締力を低下させる請求項1記載の射出成形方法。

【請求項3】

請求項1又は請求項2記載の射出成形方法で成形されて、意匠面に高転写領域と、非高転写領域を有した射出成形品。

【請求項4】

前記成形品が壁用材料又は床用材料である請求項3に記載の射出成形品。

【請求項5】

固定型と可動型で形成されて、少なくとも固定型と可動型の間で形成される金型キャビティ面を、3つ以上の設定温度で部分的に制御できる温度調整部を有した金型装置であって、

該固定型と可動型で対向する金型キャビティ面について、

固定型の金型キャビティ面の温度が可動型の金型キャビティ面の温度より高くなるように温度調整する第1の温度調整領域と、

可動型の金型キャビティ面の温度が固定型の金型キャビティ面の温度より高くなるように温度調整する第2の温度調整領域の、少なくとも2つ以上の温度調整領域を有した射出成形用金型装置。

【請求項1】

固定型と可動型で形成された金型装置の金型キャビティ内に、溶融した熱可塑性樹脂を射出充填して成形する樹脂の射出成形方法において、

該金型キャビティ面の温度設定として、固定型と可動型で対向する意匠面側と反意匠面側の金型キャビティ面で、

意匠面側の金型キャビティ面の温度が反意匠面側の金型キャビティ面の温度より高くなる高転写領域と、

反意匠面側の金型キャビティ面の温度が意匠面側の金型キャビティ面の温度より高くなる非高転写領域を、設定して

金型キャビティ内に射出充填した樹脂の圧力が、射出完了後、1秒から7秒までの時間範囲内で、0Paとなるようにした樹脂の射出成形方法。

【請求項2】

前記射出充填完了後、1秒から5秒までの時間範囲内で、金型装置の型締力を低下させる請求項1記載の射出成形方法。

【請求項3】

請求項1又は請求項2記載の射出成形方法で成形されて、意匠面に高転写領域と、非高転写領域を有した射出成形品。

【請求項4】

前記成形品が壁用材料又は床用材料である請求項3に記載の射出成形品。

【請求項5】

固定型と可動型で形成されて、少なくとも固定型と可動型の間で形成される金型キャビティ面を、3つ以上の設定温度で部分的に制御できる温度調整部を有した金型装置であって、

該固定型と可動型で対向する金型キャビティ面について、

固定型の金型キャビティ面の温度が可動型の金型キャビティ面の温度より高くなるように温度調整する第1の温度調整領域と、

可動型の金型キャビティ面の温度が固定型の金型キャビティ面の温度より高くなるように温度調整する第2の温度調整領域の、少なくとも2つ以上の温度調整領域を有した射出成形用金型装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−196927(P2012−196927A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−63996(P2011−63996)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]