射出成形方法及び射出成形装置

【課題】 充填材料量や成形圧力のバラツキを解消し得る射出成形装置を提供する。

【解決手段】 キャビティ4に連通する小径孔部51に押圧ロッド6を摺動可能に配設し、段差面53で拡径した大径孔部52にスリーブピストン状の計量ロッド7を摺動可能に配設する。型締め(P1)後に計量ロッドを上動させて大径孔部の空間9′に材料Yを材料供給孔8から充填した後(P2a)、計量ロッドを低速で下動させて材料供給孔を閉止した位置で一時停止させ、密閉空間の計量室9内の容積分でかつ内圧が作用した状態の材料を切り出し計量する(P2b)。押圧ロッドの上動で計量室を開放し、計量ロッドを段差面まで下動させて材料Ymを小径孔部に押し出した後、押圧ロッドを高速で下動させてキャビティ内に射出充填する。

【解決手段】 キャビティ4に連通する小径孔部51に押圧ロッド6を摺動可能に配設し、段差面53で拡径した大径孔部52にスリーブピストン状の計量ロッド7を摺動可能に配設する。型締め(P1)後に計量ロッドを上動させて大径孔部の空間9′に材料Yを材料供給孔8から充填した後(P2a)、計量ロッドを低速で下動させて材料供給孔を閉止した位置で一時停止させ、密閉空間の計量室9内の容積分でかつ内圧が作用した状態の材料を切り出し計量する(P2b)。押圧ロッドの上動で計量室を開放し、計量ロッドを段差面まで下動させて材料Ymを小径孔部に押し出した後、押圧ロッドを高速で下動させてキャビティ内に射出充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂等の材料を用いて射出成形するために用いられる射出成形方法及び射出成形装置に関し、特にキャビティ内に射出される材料の精密な計量及び均質な射出充填を実現し得る技術に係る。詳しくは、1つのキャビティ用の充填材料を精密計量するための計量機構を金型内においてキャビティ毎に備えるようにしたものである。

【背景技術】

【0002】

従来、射出成形装置として、バルブケーシング内にプランジャを上下摺動可能に配置し、このプランジャの中心軸に沿ってゲートバルブ用のピンを上下摺動可能に貫通配置し、そして、プランジャ先端部に対し溶融材料の供給通路と連通可能な溝部を形成したものが知られている(例えば特許文献1参照)。このものでは、ゲートバルブによりゲートを閉にした状態で上記溝部を通して溶融材料をプランジャ先端側のバルブケーシング内に導いて溜め、次に、上記ゲートバルブを開変換すると同時にプランジャを前進させることにより、溶融材料をキャビティに充填させるようにしている。

【0003】

又、複数のキャビティのそれぞれに対し溶融材料を充填するためのピストンを個別に設けたものも知られている(例えば特許文献2参照)。このものでは、上記各ピストンのシリンダ内とホットランナーとをそれぞれ連通させ、ホットランナーから各シリンダ内に供給された溶融材料をそれぞれピストンで加圧することにより各キャビティ内に注入させるようにしている。

【0004】

【特許文献1】特開平7−40400号公報

【特許文献2】特開平9−141688号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、上記従来のいずれの射出成形装置においても、多数個取りの金型内の各キャビティに充填される溶融材料の充填量や、成形圧力(成形時に加えられる圧力)が正確に一定にはなり難く、このため、充填材料量や成形圧力にバラツキが生じて一定品質の要求を十分に満たし得ないおそれがある。

【0006】

すなわち、上記の従来の射出成形装置では、各キャビティに個別に設けられた上記プランジャ又はピストンの先端側空間に供給通路又はホットランナーから開放状態のまま流入した溶融材料がそのままキャビティに充填されることになる。このため、各キャビティ間で充填材料の量が正確には一定にならず、充填材料の量にバラツキを生じるばかりでなく、流入材料の量が一定ではないことに起因して上記各先端側空間内の内圧も一定ではなくなり、各キャビティ間での成形圧力のバラツキを招くことになる。この結果、各キャビティ間で成形品質のバラツキが生じ、一定品質の成形品が得られないことになる。

【0007】

そして、このようなバラツキ発生の不都合は、成形対象の製品が例えば極薄肉厚の精密成形品や超精密小物品等の小物であるほど、特に大きな問題となって顕れる。すなわち、このような成形対象の場合、キャビティへの充填材料量は極めて少量であるため、その充填材料量の僅かなバラツキが製品不良に直結するおそれがあり、充填材料量の正確性について高度な成形品質が必要になる。

【0008】

本発明は、このような事情に鑑みてなされたものであり、その目的とするところは、各キャビティに対し常に一定量になるように精密計量した材料を常に一定圧力で充填し得る射出成形方法及び射出成形装置を提供し、充填材料の量や成形圧力のバラツキを可及的に解消して成形品質を高度に一定化し得るようにすることにある。特に、多数個取りの金型を用いた射出成形において、常に高度な一定品質を維持した成形品が得られる射出成形方法及び射出成形装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、射出成形方法に係る発明では、供給圧を背圧として受けて流動状態の成形用材料が供給経路を通してキャビティに射出充填されるように構成された射出成形装置を用いて行う射出成形方法を対象にして、次のような特定事項を備えることとした。すなわち、まず、予め設定した設定容積を有する密閉閉鎖空間の計量室を上記供給経路の途中においてキャビティ毎に区画形成してその計量室内に材料を充満させた状態で密閉することにより計量室の容積分の材料を切り出し計量する計量工程を行い、次に、上記計量室の供給経路上流側の遮断を維持しつつ下流側を開放して切り出し計量した容積分の材料を対応する1つのキャビティに射出充填させる射出充填工程を行うようにする、こととした(請求項1)。

【0010】

本発明の場合、材料の供給経路の途中において密閉閉鎖空間の計量室を区画形成することで、供給経路の上流側と完全に遮断され、完全に遮断された状態で切り出し計量されるため、外部からの圧力等の外乱の影響を受けず、常に正確に一定の量の材料を切り出し計量することが可能になる上に、キャビティ毎に設けられた各計量室間においてもバラツキなく互いに同じ量の材料の切り出し計量が可能になる。これにより、キャビティ間の充填材料の量についてのバラツキの発生を無くし、全てのキャビティにおいて常に一定の成形品質の成形品を得ることが可能になる。

【0011】

この発明の射出成形方法において、上記計量工程として、まず、上記設定容積よりも大きい内容積を有する閉鎖空間を区画形成しこの閉鎖空間に供給経路からの材料を充満させ、次いで、その閉鎖空間を徐々に狭めながら供給経路の連通を遮断して上記設定容積を有する密閉閉鎖空間の計量室を区画形成するようにすることもできる(請求項2)。この場合、大きな閉鎖空間を徐々に狭めていくことにより、その大きな閉鎖空間に充満した材料の内、設定容積よりも多い分の材料が連通状態の供給経路側に逆流して戻され、ついに設定容積まで狭められた状態で供給経路が遮断されると同時に計量室が密閉閉鎖空間にされて、設定容積分の材料が計量室に閉じ込められることになる。このため、設定容積分で常に一定の量の材料の切り出し計量が行い得るのみならず、供給経路に作用している背圧と同等の内圧が作用した状態で計量室内に材料を供給経路から分離して切り出すことが可能になる。そして、以後、供給経路の上流側の遮断が維持された状態で射出充填工程が行われるため、キャビティ側に充填される際の成形圧力条件をキャビティ間でのバラツキを無くして一定にすることが可能になる。これにより、常に高度な一定品質を維持した成形品が得られるようになる。

【0012】

又、射出成形装置に係る発明では、キャビティと、このキャビティに対しゲートを介して連通するシリンダ孔と、このシリンダ孔に対し内装されそれぞれ駆動手段により個別に前後進可能に駆動される押圧ロッド及びこの押圧ロッドに外挿された筒状の計量ロッドと、上記シリンダ孔に対し流動状態の成形用材料を供給する材料供給孔とを備えることとする。次に、上記シリンダ孔として、上記ゲートから孔軸に沿って延びて上記押圧ロッドが前後進可能に内装された小径孔部と、上記キャビティから孔軸に沿って離れた位置の上記小径孔部において段差面により拡径されて上記計量ロッドが前後進可能に内装されかつ上記材料供給孔が上記段差面から孔軸に沿って離れた位置の内周面に開口する大径孔部とを備える一方、この大径孔部において、上記押圧ロッド及び計量ロッドの前後進位置設定によって、上記押圧ロッドの外周面と、大径孔部の内周面と、上記計量ロッドの先端面と、上記段差面とで上記キャビティに充填すべき量の材料を切り出し計量するための計量室となる環状空間が区画形成される構成とする。そして、上記押圧ロッドとして、その先端が少なくとも上記小径孔部内に位置することにより上記計量室の小径孔部側を遮断して区画する前進位置と、上記先端が上記大径孔部内に位置することにより上記計量室を小径孔部と連通させる後退位置との間を相互に位置変換可能に設定する。加えて、上記計量ロッドとして、その先端面が上記材料供給孔よりも後退して材料供給孔を上記計量室に連通させる第1の位置と、この第1の位置よりも前進側位置であってその外周面により上記材料供給孔を閉止して遮断する第2の位置と、この第2の位置よりもさらに前進側位置であって上記先端面が大径孔部の段差面に突き当たって密着する第3の位置との間を相互に位置変換可能に設定することとした(請求項3)。

【0013】

本発明の場合、押圧ロッド及び計量ロッドをそれぞれ位置変換させることで、請求項1又は請求項2に係る射出成形方法を実施することが可能になる。又、計量室が、キャビティから孔軸に沿って離れた位置の大径孔部に区画形成されるようにしているため、キャビティ側と、計量室側との間の熱伝導に基づく互いの熱的影響を可及的に抑制して低減させることが可能となる。これにより、キャビティに充填前の材料特性の変動発生を防止して、より均一かつ一定条件の計量及びその後の射出充填を行うことが可能となる。さらに、この点は、材料を充填した後のキャビティでの例えば冷却・固化(熱可塑性樹脂を材料とする場合)又は熱硬化(熱硬化性樹脂を材料とする場合)のための工程と、上記計量室に材料を導入しての計量工程とを同時併行により行うことも可能となり、成形時間の短縮化にも寄与し得る。

【0014】

ここで、上記の位置変換については、手動操作、部分的に手動操作を加味した作動制御、あるいは、全自動制御方式の作動制御等によって可能となる。具体的には、上記計量ロッドと押圧ロッドとを、押圧ロッドが上記前進位置に位置設定された状態で計量ロッドを上記第1の位置に位置設定することで、上記材料供給孔からの材料をその供給圧に基づいて上記計量室内に充満させ、次いで計量ロッドを第1の位置から上記第2の位置まで徐々に前進させて一時停止させることで、上記計量室を予め設定した設定容積を有する密閉閉鎖空間にしてその設定容積分の材料を切り出し計量した後、押圧ロッドを上記後退位置に位置変換した状態で計量ロッドを上記第3の位置まで前進させることで、計量室の容積をゼロにして上記切り出し計量した材料の全てを上記小径孔部内に押し出すように、上記駆動手段による作動を設定することができる(請求項4)。

【0015】

この場合、特に請求項2に係る射出成形方法を自動成形により実施し得ることになる。そして、上記の計量ロッドの第2の位置での一時停止によって、計量室において設定容積分で常に一定の量の材料の切り出し計量が行い得るのみならず、材料供給孔に作用している背圧と同等の内圧が作用した状態で計量室内に材料を材料供給孔側から分離して切り出すことが可能になる。そして、次の押圧ロッドの後退位置への移動及び計量ロッドの第3の位置への移動によって、材料供給孔を閉止遮断した状態で、それまでの計量室内に計量された材料の全てを小径孔部内に押し出すことが可能となり、押出ロッドからゲートまでの間の空間での圧力条件も一定に維持され、その後の押圧ロッドの高速前進作動によってキャビティに射出充填した際の成形圧力条件をもキャビティ間でのバラツキを無くして一定にすることが可能になる。これにより、常に高度な一定品質を維持した成形品が得られるようになる。

【発明の効果】

【0016】

以上、説明したように、請求項1又は請求項2の射出成形方法によれば、材料の供給経路の途中において密閉閉鎖空間の計量室を区画形成するようにしているため、供給経路の上流側と完全に遮断した状態で切り出し計量することができ、外部からの圧力等の外乱の影響を受けず、常に正確に一定の量の材料を切り出し計量することができるようになる。その上に、キャビティ毎に設けられた各計量室間においてもバラツキなく互いに同じ量の材料の切り出し計量を行うことができ、これにより、キャビティ間の充填材料の量についてのバラツキの発生を無くし、全てのキャビティにおいて常に一定の成形品質の成形品を得ることができるようになる。

【0017】

特に請求項2の射出成形方法によれば、設定容積分の一定量の材料の切り出し計量をより正確に行うことができるようになる上、計量室内の材料を供給経路に作用している背圧と同等の内圧が作用した状態に切り出すことができるようになる。そして、以後、供給経路の上流側の遮を維持した状態で射出充填工程を行うようにしているため、キャビティ側に充填される際の成形圧力条件をキャビティ間でのバラツキを無くして確実に一定にすることができるようになる。これにより、常に高度な一定品質を維持した成形品が得られるようになる。

【0018】

又、請求項3又は請求項4の射出成形装置によれば、押圧ロッド及び計量ロッドをそれぞれ特定位置に位置変換させることで、請求項1又は請求項2に係る射出成形方法を確実に実施することができるようになる。又、計量室を、キャビティから孔軸に沿って離れた位置の大径孔部に区画形成するようにしているため、キャビティ側と、計量室側との間の熱伝導に基づく互いの熱的影響を可及的に抑制して低減させることができ、これにより、キャビティに充填前の材料特性の変動発生を防止して、より均一かつ一定条件の計量及びその後の射出充填を行うことができるようになる。その上に、材料を充填した後のキャビティでの例えば冷却・固化又は熱硬化のための工程と、上記計量室に材料を導入しての計量工程とを同時併行により行うことにより成形時間の短縮化も図ることができるようになる。

【0019】

特に請求項4の射出成形装置によれば、上記の請求項2に係る射出成形方法を自動成形により実施することができるようになる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施形態を図面に基づいて説明する。

【0021】

<第1実施形態>

図1は、本発明の原理的かつ基本的な射出成形装置に係る第1実施形態を示すものである。同図において、2は可動型、3は固定型、4は双方の金型2,3間に形成されたキャビティ、5はシリンダ孔、6はプランジャとしての役割を果たす押圧ロッド、7は筒状又はスリーブピストン状の計量ロッド、8はシリンダ孔に溶融材料を供給する材料供給孔である。かかる材料供給孔8及びシリンダ孔の一部が、流動状態の材料をキャビティに供給する供給経路を構成する。

【0022】

上記シリンダ孔5は、先端開口が上記キャビティ4に連通するゲート50を構成し孔軸Xに沿って図面において上方に延びる小径孔部51と、キャビティ4から所定寸法離れた位置から拡径された状態で孔軸Xに沿って同様に図面において上方に延びる大径孔部52とから構成されたものである。そして、小径孔部51と大径孔部52との境界部には、両孔部51,52の差分のドーナッツ環状の段差面53が形成されている。

【0023】

上記押圧ロッド6は、図2,図3に詳細を示すように、その外周面61が小径孔部51の内周面511に密に内嵌した状態で、孔軸Xに沿って図1の上下方向に摺動可能に配設されている。そして、押圧ロッド6は図外の駆動手段により駆動され、前進位置である射出位置(以下の各図において「R1」と表示;以下の各実施形態においても同じ)と、後退位置である受入位置(以下の各図において「R2」と表示;以下の各実施形態においても同じ)との間を相互に移動するようになっている。すなわち、下動することによりゲート50側に前進して、その先端62でゲート50を閉止した射出位置まで至って停止し、上動することによりゲート50から離れるように後進して後述の計量室9の上下中間位置に対応する計量後受入位置まで至って停止するようになっている。

【0024】

上記計量ロッド7は、その内周面71が押圧ロッド6の外周面61と密に嵌合し、かつ、その外周面72が大径孔部52の内周面521に密に外嵌した状態で、孔軸Xに沿って押圧ロッド6と同軸に図1の上下方向に摺動可能に配設されている。そして、計量ロッド7は押圧ロッド6とは別の駆動手段によって押圧ロッド6とは互いに独立して駆動され、前進により計量ロッド7のドーナッツ環状の先端面73が後述の材料供給孔8の下流開口端81の最下縁位置を通過した第2の位置としての切出計量位置(以下の各図において「M3」と表示;以下の各実施形態においても同じ)と、さらに前進して先端面73が段差面53に突き当たった第3の位置としての計量後押出位置(以下の各図において「M1」と表示;以下の各実施形態においても同じ)と、上記材料供給孔8の下流開口端81よりも図面の少なくとも上側の後退位置である第1の位置としての計量受入位置(以下の各図において「M2」と表示;以下の各実施形態においても同じ)との間を相互に移動して位置変換するようになっている。すなわち、計量受入位置から下動(前進)することにより計量ロッド7の先端面73が材料供給孔8の下流開口端81を通過して下流開口端81を閉止した切出計量位置に至って一旦停止し、さらに下動することによりついに段差面53に突き当たって計量後押出位置に至って停止し、この計量後押出位置から逆に上動(後進)することにより段差面53から離れ切出計量位置を通過して計量受入位置まで至って停止するようになっている。上記先端面73は段差面53に突き当たることにより段差面53と全面に亘り密着するように形成されている。

【0025】

上記材料供給孔8は、その下流開口端81が段差面53から所定寸法離れた位置の大径孔部52の内周面521に開口するように形成されている。この材料供給孔8の上流側は図示省略の可塑化装置と接続され、この可塑化装置から可塑化された材料Yが所定の供給圧力(例えばインラインスクリューからの射出圧力)を伴って供給されるようになっている。つまり下流開口端81の材料Yには所定の供給圧力が背圧pとして作用している。

【0026】

図1等では1つのキャビティ4と、このキャビティ4に付設した押圧ロッド6及び計量ロッド7との組み合わせを示しているが、可動型2及び固定型3は多数個取りの金型に構成されており、所定数(例えば4つ又は8つ)のキャビティ4と、キャビティ4毎に付設された押圧ロッド6及び計量ロッド7とがセットにして形成されている。そして、それぞれに対し同じ可塑化装置からの材料Yが分岐した後の各材料供給孔8に供給されるようになっている。

【0027】

次に、具体的な成形工程について説明する。本実施形態を用いた成形工程は、初期設定工程P1、計量工程P2(以上図1参照)、計量後押出工程P3、射出充填工程P4(以上図4参照)、及び、固化又は硬化させた後に取出工程の順で行われる。この内、初期設定工程P1は固化又は硬化・取出工程に入れば既に実現されるため省略可能であるし、計量工程P2も固化又は硬化・取出工程の途中又は同時に固化又は硬化・取出工程と併行して実行し得る。従って、実質的な成形工程としては、計量工程P2、計量後押出工程P3及び射出充填工程P4を順に繰り返せばよいことになる。ここで、固化又は硬化とは、熱可塑性樹脂を材料としても用いた場合の冷却・固化、あるいは、熱硬化性樹脂を材料として用いた場合の熱硬化のことである。

【0028】

初期設定工程P1(図1の左端部分参照)では、可動型2と固定型3との型締めを完了させて、押圧ロッド6を射出位置R1に、計量ロッド7を計量後押出位置M1にそれぞれ位置設定する。すなわち、押圧ロッド6用の駆動手段を駆動させて、押圧ロッド6の先端62がゲート50を閉止した射出位置R1まで前進させ、計量ロッド7用の駆動手段を駆動させて、計量ロッド7の先端面73が段差面53に密着した計量後押出位置M1まで前進させる。この状態では、材料供給孔8の下流開口端81が計量ロッド7の外周面72により閉止されているため、材料供給孔8内の溶融状態の材料Yは外周面72に対し背圧pを作用させた状態で供給が停止される。

【0029】

計量工程P2は、計量ロッド7を計量受入位置M2に設定して材料Yを受け入れる計量受入工程P2aと、受け入れた材料Yから計量ロッド7を切出計量位置M3に移動させることにより所定容積の材料Ymを切り出し計量する切出計量工程P2bとの2段階のプロセスにより実行される。すなわち、計量受入工程P2aでは、押圧ロッド6は射出位置R1のままで、対応する駆動手段を駆動させて計量ロッド7を計量後押出位置M1から計量受入位置M2まで上動(後退)させる。これにより、図5(a)にも一点鎖線で示すように計量ロッド7の先端面73が材料供給孔8の下流開口端81の最上縁位置と同じか上位置となって、先端面73と段差面53との間の大径孔部52の空間9′と、下流開口端81とが連通することになる。この結果、材料供給孔8内の材料Yが背圧pに基づいて上記空間9′内に流入して充満することになる。この際、固定型3内では材料Yの漏れが生じない程度の微小隙間を通して空気が抜けて空間9′内に材料Yが充満することになる、つまり空間9′の全ての空間に材料Yが充填されることになる。上記空間9′は、計量受入位置M2における計量ロッド7の先端面73、大径孔部52の内周面521、段差面53及び押圧ロッド6の外周面61によって区画される空間であって、後述の計量室9の設定容積よりも大きい内容積を有する閉鎖空間を構成する。

【0030】

次に、計量受入位置M2の計量ロッド7を、図5(b)にも示すように切出計量位置M3まで一定の低圧で下動(前進)させて切出計量工程P2bを行う。計量ロッド7を計量受入位置M2から低圧前進(低速前進)させていくと、空間9′の容積が徐々に小さくなり、これに伴い空間9′の内圧が背圧pよりも高まるため、その分だけ空間9′内に充満していた材料Yが材料供給孔8の側に逆戻りすることになる(図5(a)の点線の矢印参照)。そして、計量ロッド7がさらに下動してその先端面73が図5(b)の切出計量位置M3に至って下流開口端81の最下縁をも塞ぐようになると、その切出計量位置M3の先端面73と、大径孔部52の内周面521と、段差面53と、押圧ロッド6の外周面61とによって区画された計量室9が密閉閉鎖空間として形成されることになる。かかる計量室9の密閉閉鎖空間の容積がキャビティ4に対し成形収縮を加味して充填すべき材料量の容積に設定されており、この計量室9内に一定圧力が加えられた状態で閉じこめられる一定容積(設定容積)の材料Ymが、材料供給孔8により供給される材料Yから切り出されて計量されるようになっている。ここで、一定圧力が加えられた状態とは、切り出し計量された後の材料(計量後材料)Ymに対し背圧pと同等の内圧が作用している状態のことである。つまり、計量ロッド7の下動による切り出し(下流開口端81の閉止)と同時に、計量室9内と材料供給孔8とが平衡に達して計量室9内に背圧pと同等の内圧が加えられた状態に至る。そして、計量ロッド7が切出計量位置M3に至ると、この位置で一時停止させることにより、計量室9の密閉空間内の材料Ymを均圧させるようにしている。

【0031】

このようにして計量室9内で他と完全に分離遮断された状態で計量された材料Ymを、次に、キャビティ4に対し射出充填させるための処理として、計量後押出工程P3によって押圧ロッド6の先端62側の小径孔部51に押し出す。計量後押出工程P3は、まず、対応する駆動手段を駆動させて押圧ロッド6を射出位置R1から計量後受入位置R2まで上動(後退)させて計量室9内の計量後材料Ymを押圧ロッド6の先端62よりも下方(前方)の小径孔部51に流入可能とする工程P3aと、次に、計量ロッド7を切出計量位置M3から計量後押出位置M1まで下動(前進)させて計量後材料Ymの全量を上記小径孔部51内に押し出す工程P3bとの2段階のプロセスにより実行される。工程P3aでは、押圧ロッド6の先端62が段差面53よりも上方側に位置付けられるため、それまで密閉空間に維持されていた計量室9が小径孔部51に連通して開放されることになる。このため、計量室9内の計量後材料Ymが小径孔部51の側に流動し、ついで工程P3bで計量ロッド7が低圧で下動(低速前進)されるため計量室9内の計量後材料Ymがその先端面73により押されて小径孔部51内の空間(プランジャ室)に押し出されることになる。そして、計量ロッド7が計量後押出位置M1に至れば先端面73が段差面53に突き当たって密着するため、大径孔部52側の計量室9内の計量後材料Ymの全量が押圧ロッド6の先端62より下側の小径孔部51内の空間に押し出される。

【0032】

そして、射出充填工程P4では、対応する駆動手段が駆動されて押圧ロッド6が計量後受入位置R2から射出位置R1まで高速でかつ高圧で下動(前進)され、これにより、押圧ロッド6の先端62側の計量後材料Ymが押し出され、ゲート50を通してキャビティ4内に射出充填されることになる。

【0033】

最後に、キャビティ4内の材料が冷却・固化又は熱硬化した後に、可動型2を下動させて製品が取り出されることになる。

【0034】

なお、以上の押圧ロッド6及び計量ロッド7の位置変換のための駆動手段の駆動は、図示省略の制御手段(計量制御部及び射出充填制御部等を備えた制御手段)による駆動制御によって行えばよい。

【0035】

以上の射出成形装置の場合、材料供給孔8から供給される材料Yを、キャビティ4への射出充填のために押圧ロッド6の先端62側に供給する前に、計量室9内に他との連通を完全に遮断した状態で一旦閉じ込める、すなわち、計量ロッド7の下動によって一定容積の計量室9内に一定圧力が加えられた状態で切り出し計量しているため、その計量後材料Ymをキャビティ4毎に設けられた計量室9間において確実に一定容積でかつ一定内圧にすることができる。つまり、材料供給孔8等の材料供給側とは完全に遮断して切り離した状態で、一定容積の材料を一定内圧の下で計量するようにしているため、1つのキャビティ4に対する1回の成形分の充填材料Ymを正確に計量することができる。そして、この計量後材料Ymを押圧ロッド6によってキャビティ4に対し射出充填させることができ、複数のキャビティ4間で確実に一定の射出充填圧力で射出充填させ、キャビティ4内での成形圧力を一定にすることができる。この際も、計量後材料Ymが押し出される押圧ロッド6の先端62側の小径孔部51内は、計量ロッド7が計量後押出位置M1に位置して材料供給側と完全に遮断した状態になっているため、キャビティ4に射出充填される計量後材料Ymを確実に一定状態に維持することができる。要するに、多数個取りの場合のゲートバランスのずれや、射出充填完了時のキャビティ4内の内圧(成形圧力)のバラツキの発生を共に無くすことができる。以上により、多数個取りの金型2,3内に多数のキャビティ4が形成されていても、そのキャビティ4間で常に確実に一定品質の成形を実行させて、常に一定品質の成形品を得ることができるようになる。これにより、充填材料量が極めて少量の精密小物の成形品であっても、一定品質に対する高度な要求を満たすことができ、効率よく成形することができるようになる。

【0036】

しかも、ゲート50から計量室9が区画形成されることになる大径孔部52までの間に小径孔部51が所定長さに亘り形成されているため、材料供給孔8から供給されてきた材料Yと、ゲート50との相互間の伝熱の影響を最小限に抑制することができる。このため、例えばキャビティ4内での材料の固化又は硬化と、大径孔部52の側での計量工程P2とを同時に並行して行わせたとしても、両者間での熱的影響に起因する不都合の発生を回避することができる。つまり、例えば、熱可塑性樹脂を材料に用いた場合には、キャビティ4側での固化のための冷却が、材料供給孔8側の溶融材料に悪影響を及ぼすことがないし、逆に材料供給孔8側の溶融材料の熱が、キャビティ4側での固化のための冷却に悪影響を及ぼすこともない。

【0037】

<第2実施形態>

図6は、第2実施形態に係る射出成形装置を示す。この第2実施形態は熱硬化性樹脂を材料として用いる場合の射出成形装置を例示するものである。従って、この第2実施形態の射出成形装置は、第1実施形態の射出成形装置と比べ、固定型3をキャビティ側固定型3aと、計量側固定型3bとに分けて、両側の固定型3a,3bの間の断熱を図るための構成部分が追加されている点を除き、計量等に係る基本構成部分は第1実施形態の射出成形装置と同じである。従って、第1実施形態と同様構成部分には第1実施形態と同じ符号を付してその詳細な説明を省略する。

【0038】

上記の断熱のための構成部分とは次の点である。すなわち、上記の両側の固定型3a,3b間に断熱板10を介在させた点、及び、小径孔部51が両側の固定型3a,3b間を貫通する部位を互いの熱伝導を極小に抑制した一対の組み合わせ型11a,11bにより構成した点である。これら一対の組み合わせ型11a,11bは、互いの接触部位を極力減らして、両者11a,11b間の熱伝導を極小にしたものである。そして、断熱板10を挟んでキャビティ4側の金型2,3aにはキャビティ4内の材料を熱硬化させるための図示省略のヒータが組み込まれている。

【0039】

上記の一対の組み合わせ型11a,11bの内周面によって小径孔部51が構成され、計量側固定型3bのシリンダ孔5によって大径孔部52が形成されている。又、押圧ロッド6の基端(上端)にヘッド部63が形成され、このヘッド部63が駆動手段としての油圧シリンダ12によって作動されて押圧ロッド6が前述の射出位置と計量後受入位置との間で相互に前後進(上下動)するようになっている。さらに、計量ロッド7の基端(上端)にもヘッド部74が形成され、このヘッド部74が駆動手段としての油圧シリンダ13によって作動されて計量ロッド7が前述の計量受入位置、切出計量位置、計量後押出位置の間で相互に前後進(上下動)するようになっている。なお、図6には、押圧ロッド6が計量後受入位置R2に位置し、計量ロッド7が計量受入位置M2に位置した状態を図示している。

【0040】

そして、第1実施形態と同様の工程を実行することにより熱硬化性樹脂を材料とする射出成形が行われる。すなわち、図7に示すように、初期設定工程P1において、可動型2と固定型3a等を型締めし、押圧ロッド6を射出位置R1に位置付け、計量ロッド7を計量後押出位置M1に位置付け、材料供給孔8からの材料Yを供給可能な状態にする。次に、計量工程P2に移り、まず計量ロッド7を計量受入位置M2まで後退(上動)させて空間9′内に材料供給孔8からの材料Yを充填させ(計量受入工程P2a)、充填後、油圧シリンダ13を低圧で一定速度で作動させて計量ロッド7を計量受入位置M2から切出計量位置M3まで低速で一定速度にて前進(下動)させることにより、密閉空間である計量室9に所定容積の材料Ymを切出計量する(切出計量工程P2b)。

【0041】

次に、図8に示すように計量後押出工程P3に移り、まず、油圧シリンダ12を作動させて押圧ロッド6を射出位置R1から計量後受入位置R2まで後退(上動)させることにより、計量室9を小径孔部51側に開放する(工程P3a)。そして、この状態で、油圧シリンダ13を作動させて計量ロッド7を切出計量位置M3から計量後押出位置M1まで低速・定速にて前進(下動)させることにより、計量後材料Ymの全量を小径孔部51内の空間に押し出す(工程P3b)。この後、油圧シリンダ12を高圧で作動させて押圧ロッド6を高速・高圧にて前進(下動)させることにより、計量後材料Ymをキャビティ4内に射出充填させる(射出工程P4)。最後に、キャビティ4内の材料が熱硬化した後に、可動型2を開けて製品Sを取り出す(取出工程)。

【0042】

以上により、熱硬化性樹脂を材料として用いる場合においても、第1実施形態と同様の作用効果を得ることができる。

【0043】

<第3実施形態>

図9は、第3実施形態に係る射出成形装置を示す。この第3実施形態は熱可塑性樹脂を材料として用いる場合の射出成形装置を例示するものである。従って、この第3実施形態の射出成形装置は、第1実施形態の射出成形装置と比べ、固定型3をキャビティ側固定型3cと、計量側固定型3dとに分けて、両側の固定型3c,3dの間の断熱を図るための構成を採用した点、計量側固定型3dの側が高温側となるため押圧ロッド6及び計量ロッド7の駆動機構について熱影響を受け難い構成を採用した点において異なるものの、計量等に係る基本構成部分は第1実施形態の射出成形装置と同じである。従って、第1実施形態と同様構成部分には第1実施形態と同じ符号を付してその詳細な説明を省略する。

【0044】

断熱を図る構成としては、小径孔部51が両側の固定型3c,3d間を貫通することになる部位に第2実施形態と同様の一対の組み合わせ型11a,11bを配設して熱伝導を極小に制限している。この組み合わせ型11a,11bの内周面により小径孔部51を構成する一方、シリンダ孔5によって大径孔部52を構成している。そして、キャビティ4側の金型2,3cにはキャビティ4内の材料を冷却・固化するための図示省略の冷却構造が組み込まれる一方、材料供給孔8の周囲には材料を溶融状態に維持させるためのヒータ14が配設されている。

【0045】

この第3実施形態においては、押圧ロッド6及び計量ロッド7に対し、後述の如く、それぞれ作動ロッド16,19及び作動板17,20を介して駆動手段の油圧シリンダ15,18からの駆動力が伝達される構成を採用している。すなわち、低温側となる可動型3cに設置した油圧シリンダ15から作動ロッド16を押圧ロッド6と平行に延ばし、この作動ロッド16の先端(上端)161と、押圧ロッド6の基端(上端)64との間に作動板17を架け渡して両者161,64を互いに連結固定している。同様に、低温側となる可動型3cに設置した油圧シリンダ18から作動ロッド19を計量ロッド7と平行に延ばし、この作動ロッド19の先端(上端)191と、計量ロッド7の基端(上端)75との間に作動板20を架け渡して両者191,75を互いに連結固定している。なお、油圧シリンダ15及び作動ロッド16と、油圧シリンダ18と作動ロッド19とは、図示の簡略化のために図9等においては半断面ずつ図示しているが、例えば同図の奥行き方向(図面に直交する方向)に互いに離れた位置等にそれぞれ配設されている。さらに、駆動バランス等の観点より、押圧ロッド6又は計量ロッド7の図面上左右両側位置にそれぞれ作動ロッド16,19及び油圧シリンダ15,18を設け、両側位置で同期させて作動させて駆動力の伝達を行うようにしてもよい。

【0046】

そして、第1実施形態と同様の工程を実行することにより熱可塑性樹脂を材料とする射出成形が行われる。すなわち、図10に示すように、初期設定工程P1において、可動型2と固定型3c等を型締めし、押圧ロッド6を射出位置R1に位置付け、計量ロッド7を計量後押出位置M1に位置付け、材料供給孔8からの材料Yを供給可能な状態にする。次に、計量工程P2に移り、まず油圧シリンダ18を作動させて計量ロッド7を計量受入位置M2まで後退(上動)させて空間9′内に材料供給孔8からの材料Yを充填させ(計量受入工程P2a)、充填後、油圧シリンダ18を低圧で一定速度で作動させて計量ロッド7を計量受入位置M2から切出計量位置M3まで低速で一定速度にて前進(下動)させることにより、密閉空間である計量室9に所定容積の材料Ymを切出計量する(切出計量工程P2b)。

【0047】

次に、図11に示すように計量後押出工程P3に移り、まず、油圧シリンダ15を作動させて押圧ロッド6を射出位置R1から計量後受入位置R2まで後退(上動)させることにより、計量室9を小径孔部51側に開放する(工程P3a)。そして、この状態で、油圧シリンダ15を作動させて計量ロッド7を切出計量位置M3から計量後押出位置M1まで低速・定速にて前進(下動)させることにより、計量後材料Ymの全量を小径孔部51内の空間に押し出す(工程P3b)。この後、油圧シリンダ15を高圧で作動させて押圧ロッド6を高速・高圧にて前進(下動)させることにより、計量後材料Ymをキャビティ4内に射出充填させる(射出工程P4)。最後に、キャビティ4内の材料が冷却・固化した後に、可動型2を開けて製品Sを取り出す(取出工程)。

【0048】

以上により、熱可塑性樹脂を材料として用いる場合においても、第1実施形態と同様の作用効果を得ることができる。

【0049】

<他の実施形態>

なお、本発明は上記第1〜第3実施形態に限定されるものではなく、その他種々の実施形態を包含するものである。すなわち、押圧ロッド6又は計量ロッド7の駆動手段としては、油圧シリンダに限らず、例えばエアシリンダや他の駆動源を用いるようにしてもよい。又、射出成形として合成樹脂を材料とするものではなくて金属粉末用いた金属射出成形(MIN成形;Metal Injection Molding)に適用するようにしてもよい。

【0050】

本発明における計量ロッド7の切出計量位置M3は、その先端面73が材料供給孔8の下流開口端81の最下縁と同じかこの最下縁位置を通過した位置に設定される。少なくとも下流開口端81を塞いで計量室9が閉鎖された密閉空間として区画形成されることが、計量室9内の材料に一定内圧を作用させた状態で切り出し計量し得るための要件となる。そして、切出計量位置M3の正確な位置は、計量室9が切出計量すべき材料量に相当する容積を有することになるように設定される。この際、溶融材料は非圧縮性ではなくて圧力を受ければ容積が変化する圧縮性を有するため、計量室9内で作用する上記の一定内圧を考慮して必要容積を定め、この必要容積となる切出計量位置M3を設定するようにすればよい。計量ロッド7の先端面73が材料供給孔8の下流開口端81の最下縁を丁度通過した位置を切出計量位置に設定すれば、計量室9内は材料供給孔8側の背圧pと平衡に達した状態になるため、計量室9の内圧は背圧pと同等になる。この場合の設定位置よりもさらに先端面73が前進した位置を切出計量位置に設定するようにしてもよいが、この場合には、計量室9の内圧が背圧pよりも高く上昇することになるため、かかる内圧を考慮して上記の必要容積を定める必要がある。

【図面の簡単な説明】

【0051】

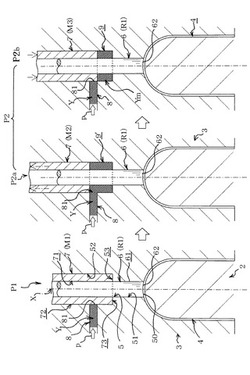

【図1】本発明の第1実施形態を用いた成形工程の前半を示す断面説明図である。

【図2】第1実施形態の要部を縦断面図状態や分解斜視図状態で示す説明図である。

【図3】図2のものを組み付けた状態で示す説明図である。

【図4】第1実施形態を用いた成形工程の後半を示す断面説明図である。

【図5】計量工程における要部の部分拡大断面説明図であり、図5(a)は計量ロッドが計量受入位置から切出計量位置に移動する途中の状態を示し、図5(b)は計量ロッドが切出計量位置に位置して切り出し計量が行われている状態を示す。

【図6】第2実施形態の射出成形装置を示す断面説明図である。

【図7】第2実施形態を用いた成形工程の前半を示す断面説明図である。

【図8】第2実施形態を用いた成形工程の後半を示す断面説明図である。

【図9】第3実施形態の射出成形装置を示す断面説明図である。

【図10】第3実施形態を用いた成形工程の前半を示す断面説明図である。

【図11】第3実施形態を用いた成形工程の後半を示す断面説明図である。

【符号の説明】

【0052】

2 可動型(金型)

3,3a,3b,3c,3d 固定型(金型)

4 キャビティ

5 シリンダ孔

6 押圧ロッド

7 計量ロッド

8 材料供給孔(供給経路)

9′ 空間(閉鎖空間)

9 計量室(密閉閉鎖空間)

12,13,15,18 油圧シリンダ(駆動手段)

50 ゲート

51 小径孔部

52 大径孔部

53 段差面

62 押圧ロッドの先端

73 計量ロッドの先端面

81 材料供給孔の下流開口端

M1 計量後押出位置(第3の位置)

M2 計量受入位置(第1の位置)

M3 切出計量位置(第2の位置)

R1 射出位置(前進位置)

R2 受入位置(後退位置)

【技術分野】

【0001】

本発明は、合成樹脂等の材料を用いて射出成形するために用いられる射出成形方法及び射出成形装置に関し、特にキャビティ内に射出される材料の精密な計量及び均質な射出充填を実現し得る技術に係る。詳しくは、1つのキャビティ用の充填材料を精密計量するための計量機構を金型内においてキャビティ毎に備えるようにしたものである。

【背景技術】

【0002】

従来、射出成形装置として、バルブケーシング内にプランジャを上下摺動可能に配置し、このプランジャの中心軸に沿ってゲートバルブ用のピンを上下摺動可能に貫通配置し、そして、プランジャ先端部に対し溶融材料の供給通路と連通可能な溝部を形成したものが知られている(例えば特許文献1参照)。このものでは、ゲートバルブによりゲートを閉にした状態で上記溝部を通して溶融材料をプランジャ先端側のバルブケーシング内に導いて溜め、次に、上記ゲートバルブを開変換すると同時にプランジャを前進させることにより、溶融材料をキャビティに充填させるようにしている。

【0003】

又、複数のキャビティのそれぞれに対し溶融材料を充填するためのピストンを個別に設けたものも知られている(例えば特許文献2参照)。このものでは、上記各ピストンのシリンダ内とホットランナーとをそれぞれ連通させ、ホットランナーから各シリンダ内に供給された溶融材料をそれぞれピストンで加圧することにより各キャビティ内に注入させるようにしている。

【0004】

【特許文献1】特開平7−40400号公報

【特許文献2】特開平9−141688号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、上記従来のいずれの射出成形装置においても、多数個取りの金型内の各キャビティに充填される溶融材料の充填量や、成形圧力(成形時に加えられる圧力)が正確に一定にはなり難く、このため、充填材料量や成形圧力にバラツキが生じて一定品質の要求を十分に満たし得ないおそれがある。

【0006】

すなわち、上記の従来の射出成形装置では、各キャビティに個別に設けられた上記プランジャ又はピストンの先端側空間に供給通路又はホットランナーから開放状態のまま流入した溶融材料がそのままキャビティに充填されることになる。このため、各キャビティ間で充填材料の量が正確には一定にならず、充填材料の量にバラツキを生じるばかりでなく、流入材料の量が一定ではないことに起因して上記各先端側空間内の内圧も一定ではなくなり、各キャビティ間での成形圧力のバラツキを招くことになる。この結果、各キャビティ間で成形品質のバラツキが生じ、一定品質の成形品が得られないことになる。

【0007】

そして、このようなバラツキ発生の不都合は、成形対象の製品が例えば極薄肉厚の精密成形品や超精密小物品等の小物であるほど、特に大きな問題となって顕れる。すなわち、このような成形対象の場合、キャビティへの充填材料量は極めて少量であるため、その充填材料量の僅かなバラツキが製品不良に直結するおそれがあり、充填材料量の正確性について高度な成形品質が必要になる。

【0008】

本発明は、このような事情に鑑みてなされたものであり、その目的とするところは、各キャビティに対し常に一定量になるように精密計量した材料を常に一定圧力で充填し得る射出成形方法及び射出成形装置を提供し、充填材料の量や成形圧力のバラツキを可及的に解消して成形品質を高度に一定化し得るようにすることにある。特に、多数個取りの金型を用いた射出成形において、常に高度な一定品質を維持した成形品が得られる射出成形方法及び射出成形装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、射出成形方法に係る発明では、供給圧を背圧として受けて流動状態の成形用材料が供給経路を通してキャビティに射出充填されるように構成された射出成形装置を用いて行う射出成形方法を対象にして、次のような特定事項を備えることとした。すなわち、まず、予め設定した設定容積を有する密閉閉鎖空間の計量室を上記供給経路の途中においてキャビティ毎に区画形成してその計量室内に材料を充満させた状態で密閉することにより計量室の容積分の材料を切り出し計量する計量工程を行い、次に、上記計量室の供給経路上流側の遮断を維持しつつ下流側を開放して切り出し計量した容積分の材料を対応する1つのキャビティに射出充填させる射出充填工程を行うようにする、こととした(請求項1)。

【0010】

本発明の場合、材料の供給経路の途中において密閉閉鎖空間の計量室を区画形成することで、供給経路の上流側と完全に遮断され、完全に遮断された状態で切り出し計量されるため、外部からの圧力等の外乱の影響を受けず、常に正確に一定の量の材料を切り出し計量することが可能になる上に、キャビティ毎に設けられた各計量室間においてもバラツキなく互いに同じ量の材料の切り出し計量が可能になる。これにより、キャビティ間の充填材料の量についてのバラツキの発生を無くし、全てのキャビティにおいて常に一定の成形品質の成形品を得ることが可能になる。

【0011】

この発明の射出成形方法において、上記計量工程として、まず、上記設定容積よりも大きい内容積を有する閉鎖空間を区画形成しこの閉鎖空間に供給経路からの材料を充満させ、次いで、その閉鎖空間を徐々に狭めながら供給経路の連通を遮断して上記設定容積を有する密閉閉鎖空間の計量室を区画形成するようにすることもできる(請求項2)。この場合、大きな閉鎖空間を徐々に狭めていくことにより、その大きな閉鎖空間に充満した材料の内、設定容積よりも多い分の材料が連通状態の供給経路側に逆流して戻され、ついに設定容積まで狭められた状態で供給経路が遮断されると同時に計量室が密閉閉鎖空間にされて、設定容積分の材料が計量室に閉じ込められることになる。このため、設定容積分で常に一定の量の材料の切り出し計量が行い得るのみならず、供給経路に作用している背圧と同等の内圧が作用した状態で計量室内に材料を供給経路から分離して切り出すことが可能になる。そして、以後、供給経路の上流側の遮断が維持された状態で射出充填工程が行われるため、キャビティ側に充填される際の成形圧力条件をキャビティ間でのバラツキを無くして一定にすることが可能になる。これにより、常に高度な一定品質を維持した成形品が得られるようになる。

【0012】

又、射出成形装置に係る発明では、キャビティと、このキャビティに対しゲートを介して連通するシリンダ孔と、このシリンダ孔に対し内装されそれぞれ駆動手段により個別に前後進可能に駆動される押圧ロッド及びこの押圧ロッドに外挿された筒状の計量ロッドと、上記シリンダ孔に対し流動状態の成形用材料を供給する材料供給孔とを備えることとする。次に、上記シリンダ孔として、上記ゲートから孔軸に沿って延びて上記押圧ロッドが前後進可能に内装された小径孔部と、上記キャビティから孔軸に沿って離れた位置の上記小径孔部において段差面により拡径されて上記計量ロッドが前後進可能に内装されかつ上記材料供給孔が上記段差面から孔軸に沿って離れた位置の内周面に開口する大径孔部とを備える一方、この大径孔部において、上記押圧ロッド及び計量ロッドの前後進位置設定によって、上記押圧ロッドの外周面と、大径孔部の内周面と、上記計量ロッドの先端面と、上記段差面とで上記キャビティに充填すべき量の材料を切り出し計量するための計量室となる環状空間が区画形成される構成とする。そして、上記押圧ロッドとして、その先端が少なくとも上記小径孔部内に位置することにより上記計量室の小径孔部側を遮断して区画する前進位置と、上記先端が上記大径孔部内に位置することにより上記計量室を小径孔部と連通させる後退位置との間を相互に位置変換可能に設定する。加えて、上記計量ロッドとして、その先端面が上記材料供給孔よりも後退して材料供給孔を上記計量室に連通させる第1の位置と、この第1の位置よりも前進側位置であってその外周面により上記材料供給孔を閉止して遮断する第2の位置と、この第2の位置よりもさらに前進側位置であって上記先端面が大径孔部の段差面に突き当たって密着する第3の位置との間を相互に位置変換可能に設定することとした(請求項3)。

【0013】

本発明の場合、押圧ロッド及び計量ロッドをそれぞれ位置変換させることで、請求項1又は請求項2に係る射出成形方法を実施することが可能になる。又、計量室が、キャビティから孔軸に沿って離れた位置の大径孔部に区画形成されるようにしているため、キャビティ側と、計量室側との間の熱伝導に基づく互いの熱的影響を可及的に抑制して低減させることが可能となる。これにより、キャビティに充填前の材料特性の変動発生を防止して、より均一かつ一定条件の計量及びその後の射出充填を行うことが可能となる。さらに、この点は、材料を充填した後のキャビティでの例えば冷却・固化(熱可塑性樹脂を材料とする場合)又は熱硬化(熱硬化性樹脂を材料とする場合)のための工程と、上記計量室に材料を導入しての計量工程とを同時併行により行うことも可能となり、成形時間の短縮化にも寄与し得る。

【0014】

ここで、上記の位置変換については、手動操作、部分的に手動操作を加味した作動制御、あるいは、全自動制御方式の作動制御等によって可能となる。具体的には、上記計量ロッドと押圧ロッドとを、押圧ロッドが上記前進位置に位置設定された状態で計量ロッドを上記第1の位置に位置設定することで、上記材料供給孔からの材料をその供給圧に基づいて上記計量室内に充満させ、次いで計量ロッドを第1の位置から上記第2の位置まで徐々に前進させて一時停止させることで、上記計量室を予め設定した設定容積を有する密閉閉鎖空間にしてその設定容積分の材料を切り出し計量した後、押圧ロッドを上記後退位置に位置変換した状態で計量ロッドを上記第3の位置まで前進させることで、計量室の容積をゼロにして上記切り出し計量した材料の全てを上記小径孔部内に押し出すように、上記駆動手段による作動を設定することができる(請求項4)。

【0015】

この場合、特に請求項2に係る射出成形方法を自動成形により実施し得ることになる。そして、上記の計量ロッドの第2の位置での一時停止によって、計量室において設定容積分で常に一定の量の材料の切り出し計量が行い得るのみならず、材料供給孔に作用している背圧と同等の内圧が作用した状態で計量室内に材料を材料供給孔側から分離して切り出すことが可能になる。そして、次の押圧ロッドの後退位置への移動及び計量ロッドの第3の位置への移動によって、材料供給孔を閉止遮断した状態で、それまでの計量室内に計量された材料の全てを小径孔部内に押し出すことが可能となり、押出ロッドからゲートまでの間の空間での圧力条件も一定に維持され、その後の押圧ロッドの高速前進作動によってキャビティに射出充填した際の成形圧力条件をもキャビティ間でのバラツキを無くして一定にすることが可能になる。これにより、常に高度な一定品質を維持した成形品が得られるようになる。

【発明の効果】

【0016】

以上、説明したように、請求項1又は請求項2の射出成形方法によれば、材料の供給経路の途中において密閉閉鎖空間の計量室を区画形成するようにしているため、供給経路の上流側と完全に遮断した状態で切り出し計量することができ、外部からの圧力等の外乱の影響を受けず、常に正確に一定の量の材料を切り出し計量することができるようになる。その上に、キャビティ毎に設けられた各計量室間においてもバラツキなく互いに同じ量の材料の切り出し計量を行うことができ、これにより、キャビティ間の充填材料の量についてのバラツキの発生を無くし、全てのキャビティにおいて常に一定の成形品質の成形品を得ることができるようになる。

【0017】

特に請求項2の射出成形方法によれば、設定容積分の一定量の材料の切り出し計量をより正確に行うことができるようになる上、計量室内の材料を供給経路に作用している背圧と同等の内圧が作用した状態に切り出すことができるようになる。そして、以後、供給経路の上流側の遮を維持した状態で射出充填工程を行うようにしているため、キャビティ側に充填される際の成形圧力条件をキャビティ間でのバラツキを無くして確実に一定にすることができるようになる。これにより、常に高度な一定品質を維持した成形品が得られるようになる。

【0018】

又、請求項3又は請求項4の射出成形装置によれば、押圧ロッド及び計量ロッドをそれぞれ特定位置に位置変換させることで、請求項1又は請求項2に係る射出成形方法を確実に実施することができるようになる。又、計量室を、キャビティから孔軸に沿って離れた位置の大径孔部に区画形成するようにしているため、キャビティ側と、計量室側との間の熱伝導に基づく互いの熱的影響を可及的に抑制して低減させることができ、これにより、キャビティに充填前の材料特性の変動発生を防止して、より均一かつ一定条件の計量及びその後の射出充填を行うことができるようになる。その上に、材料を充填した後のキャビティでの例えば冷却・固化又は熱硬化のための工程と、上記計量室に材料を導入しての計量工程とを同時併行により行うことにより成形時間の短縮化も図ることができるようになる。

【0019】

特に請求項4の射出成形装置によれば、上記の請求項2に係る射出成形方法を自動成形により実施することができるようになる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施形態を図面に基づいて説明する。

【0021】

<第1実施形態>

図1は、本発明の原理的かつ基本的な射出成形装置に係る第1実施形態を示すものである。同図において、2は可動型、3は固定型、4は双方の金型2,3間に形成されたキャビティ、5はシリンダ孔、6はプランジャとしての役割を果たす押圧ロッド、7は筒状又はスリーブピストン状の計量ロッド、8はシリンダ孔に溶融材料を供給する材料供給孔である。かかる材料供給孔8及びシリンダ孔の一部が、流動状態の材料をキャビティに供給する供給経路を構成する。

【0022】

上記シリンダ孔5は、先端開口が上記キャビティ4に連通するゲート50を構成し孔軸Xに沿って図面において上方に延びる小径孔部51と、キャビティ4から所定寸法離れた位置から拡径された状態で孔軸Xに沿って同様に図面において上方に延びる大径孔部52とから構成されたものである。そして、小径孔部51と大径孔部52との境界部には、両孔部51,52の差分のドーナッツ環状の段差面53が形成されている。

【0023】

上記押圧ロッド6は、図2,図3に詳細を示すように、その外周面61が小径孔部51の内周面511に密に内嵌した状態で、孔軸Xに沿って図1の上下方向に摺動可能に配設されている。そして、押圧ロッド6は図外の駆動手段により駆動され、前進位置である射出位置(以下の各図において「R1」と表示;以下の各実施形態においても同じ)と、後退位置である受入位置(以下の各図において「R2」と表示;以下の各実施形態においても同じ)との間を相互に移動するようになっている。すなわち、下動することによりゲート50側に前進して、その先端62でゲート50を閉止した射出位置まで至って停止し、上動することによりゲート50から離れるように後進して後述の計量室9の上下中間位置に対応する計量後受入位置まで至って停止するようになっている。

【0024】

上記計量ロッド7は、その内周面71が押圧ロッド6の外周面61と密に嵌合し、かつ、その外周面72が大径孔部52の内周面521に密に外嵌した状態で、孔軸Xに沿って押圧ロッド6と同軸に図1の上下方向に摺動可能に配設されている。そして、計量ロッド7は押圧ロッド6とは別の駆動手段によって押圧ロッド6とは互いに独立して駆動され、前進により計量ロッド7のドーナッツ環状の先端面73が後述の材料供給孔8の下流開口端81の最下縁位置を通過した第2の位置としての切出計量位置(以下の各図において「M3」と表示;以下の各実施形態においても同じ)と、さらに前進して先端面73が段差面53に突き当たった第3の位置としての計量後押出位置(以下の各図において「M1」と表示;以下の各実施形態においても同じ)と、上記材料供給孔8の下流開口端81よりも図面の少なくとも上側の後退位置である第1の位置としての計量受入位置(以下の各図において「M2」と表示;以下の各実施形態においても同じ)との間を相互に移動して位置変換するようになっている。すなわち、計量受入位置から下動(前進)することにより計量ロッド7の先端面73が材料供給孔8の下流開口端81を通過して下流開口端81を閉止した切出計量位置に至って一旦停止し、さらに下動することによりついに段差面53に突き当たって計量後押出位置に至って停止し、この計量後押出位置から逆に上動(後進)することにより段差面53から離れ切出計量位置を通過して計量受入位置まで至って停止するようになっている。上記先端面73は段差面53に突き当たることにより段差面53と全面に亘り密着するように形成されている。

【0025】

上記材料供給孔8は、その下流開口端81が段差面53から所定寸法離れた位置の大径孔部52の内周面521に開口するように形成されている。この材料供給孔8の上流側は図示省略の可塑化装置と接続され、この可塑化装置から可塑化された材料Yが所定の供給圧力(例えばインラインスクリューからの射出圧力)を伴って供給されるようになっている。つまり下流開口端81の材料Yには所定の供給圧力が背圧pとして作用している。

【0026】

図1等では1つのキャビティ4と、このキャビティ4に付設した押圧ロッド6及び計量ロッド7との組み合わせを示しているが、可動型2及び固定型3は多数個取りの金型に構成されており、所定数(例えば4つ又は8つ)のキャビティ4と、キャビティ4毎に付設された押圧ロッド6及び計量ロッド7とがセットにして形成されている。そして、それぞれに対し同じ可塑化装置からの材料Yが分岐した後の各材料供給孔8に供給されるようになっている。

【0027】

次に、具体的な成形工程について説明する。本実施形態を用いた成形工程は、初期設定工程P1、計量工程P2(以上図1参照)、計量後押出工程P3、射出充填工程P4(以上図4参照)、及び、固化又は硬化させた後に取出工程の順で行われる。この内、初期設定工程P1は固化又は硬化・取出工程に入れば既に実現されるため省略可能であるし、計量工程P2も固化又は硬化・取出工程の途中又は同時に固化又は硬化・取出工程と併行して実行し得る。従って、実質的な成形工程としては、計量工程P2、計量後押出工程P3及び射出充填工程P4を順に繰り返せばよいことになる。ここで、固化又は硬化とは、熱可塑性樹脂を材料としても用いた場合の冷却・固化、あるいは、熱硬化性樹脂を材料として用いた場合の熱硬化のことである。

【0028】

初期設定工程P1(図1の左端部分参照)では、可動型2と固定型3との型締めを完了させて、押圧ロッド6を射出位置R1に、計量ロッド7を計量後押出位置M1にそれぞれ位置設定する。すなわち、押圧ロッド6用の駆動手段を駆動させて、押圧ロッド6の先端62がゲート50を閉止した射出位置R1まで前進させ、計量ロッド7用の駆動手段を駆動させて、計量ロッド7の先端面73が段差面53に密着した計量後押出位置M1まで前進させる。この状態では、材料供給孔8の下流開口端81が計量ロッド7の外周面72により閉止されているため、材料供給孔8内の溶融状態の材料Yは外周面72に対し背圧pを作用させた状態で供給が停止される。

【0029】

計量工程P2は、計量ロッド7を計量受入位置M2に設定して材料Yを受け入れる計量受入工程P2aと、受け入れた材料Yから計量ロッド7を切出計量位置M3に移動させることにより所定容積の材料Ymを切り出し計量する切出計量工程P2bとの2段階のプロセスにより実行される。すなわち、計量受入工程P2aでは、押圧ロッド6は射出位置R1のままで、対応する駆動手段を駆動させて計量ロッド7を計量後押出位置M1から計量受入位置M2まで上動(後退)させる。これにより、図5(a)にも一点鎖線で示すように計量ロッド7の先端面73が材料供給孔8の下流開口端81の最上縁位置と同じか上位置となって、先端面73と段差面53との間の大径孔部52の空間9′と、下流開口端81とが連通することになる。この結果、材料供給孔8内の材料Yが背圧pに基づいて上記空間9′内に流入して充満することになる。この際、固定型3内では材料Yの漏れが生じない程度の微小隙間を通して空気が抜けて空間9′内に材料Yが充満することになる、つまり空間9′の全ての空間に材料Yが充填されることになる。上記空間9′は、計量受入位置M2における計量ロッド7の先端面73、大径孔部52の内周面521、段差面53及び押圧ロッド6の外周面61によって区画される空間であって、後述の計量室9の設定容積よりも大きい内容積を有する閉鎖空間を構成する。

【0030】

次に、計量受入位置M2の計量ロッド7を、図5(b)にも示すように切出計量位置M3まで一定の低圧で下動(前進)させて切出計量工程P2bを行う。計量ロッド7を計量受入位置M2から低圧前進(低速前進)させていくと、空間9′の容積が徐々に小さくなり、これに伴い空間9′の内圧が背圧pよりも高まるため、その分だけ空間9′内に充満していた材料Yが材料供給孔8の側に逆戻りすることになる(図5(a)の点線の矢印参照)。そして、計量ロッド7がさらに下動してその先端面73が図5(b)の切出計量位置M3に至って下流開口端81の最下縁をも塞ぐようになると、その切出計量位置M3の先端面73と、大径孔部52の内周面521と、段差面53と、押圧ロッド6の外周面61とによって区画された計量室9が密閉閉鎖空間として形成されることになる。かかる計量室9の密閉閉鎖空間の容積がキャビティ4に対し成形収縮を加味して充填すべき材料量の容積に設定されており、この計量室9内に一定圧力が加えられた状態で閉じこめられる一定容積(設定容積)の材料Ymが、材料供給孔8により供給される材料Yから切り出されて計量されるようになっている。ここで、一定圧力が加えられた状態とは、切り出し計量された後の材料(計量後材料)Ymに対し背圧pと同等の内圧が作用している状態のことである。つまり、計量ロッド7の下動による切り出し(下流開口端81の閉止)と同時に、計量室9内と材料供給孔8とが平衡に達して計量室9内に背圧pと同等の内圧が加えられた状態に至る。そして、計量ロッド7が切出計量位置M3に至ると、この位置で一時停止させることにより、計量室9の密閉空間内の材料Ymを均圧させるようにしている。

【0031】

このようにして計量室9内で他と完全に分離遮断された状態で計量された材料Ymを、次に、キャビティ4に対し射出充填させるための処理として、計量後押出工程P3によって押圧ロッド6の先端62側の小径孔部51に押し出す。計量後押出工程P3は、まず、対応する駆動手段を駆動させて押圧ロッド6を射出位置R1から計量後受入位置R2まで上動(後退)させて計量室9内の計量後材料Ymを押圧ロッド6の先端62よりも下方(前方)の小径孔部51に流入可能とする工程P3aと、次に、計量ロッド7を切出計量位置M3から計量後押出位置M1まで下動(前進)させて計量後材料Ymの全量を上記小径孔部51内に押し出す工程P3bとの2段階のプロセスにより実行される。工程P3aでは、押圧ロッド6の先端62が段差面53よりも上方側に位置付けられるため、それまで密閉空間に維持されていた計量室9が小径孔部51に連通して開放されることになる。このため、計量室9内の計量後材料Ymが小径孔部51の側に流動し、ついで工程P3bで計量ロッド7が低圧で下動(低速前進)されるため計量室9内の計量後材料Ymがその先端面73により押されて小径孔部51内の空間(プランジャ室)に押し出されることになる。そして、計量ロッド7が計量後押出位置M1に至れば先端面73が段差面53に突き当たって密着するため、大径孔部52側の計量室9内の計量後材料Ymの全量が押圧ロッド6の先端62より下側の小径孔部51内の空間に押し出される。

【0032】

そして、射出充填工程P4では、対応する駆動手段が駆動されて押圧ロッド6が計量後受入位置R2から射出位置R1まで高速でかつ高圧で下動(前進)され、これにより、押圧ロッド6の先端62側の計量後材料Ymが押し出され、ゲート50を通してキャビティ4内に射出充填されることになる。

【0033】

最後に、キャビティ4内の材料が冷却・固化又は熱硬化した後に、可動型2を下動させて製品が取り出されることになる。

【0034】

なお、以上の押圧ロッド6及び計量ロッド7の位置変換のための駆動手段の駆動は、図示省略の制御手段(計量制御部及び射出充填制御部等を備えた制御手段)による駆動制御によって行えばよい。

【0035】

以上の射出成形装置の場合、材料供給孔8から供給される材料Yを、キャビティ4への射出充填のために押圧ロッド6の先端62側に供給する前に、計量室9内に他との連通を完全に遮断した状態で一旦閉じ込める、すなわち、計量ロッド7の下動によって一定容積の計量室9内に一定圧力が加えられた状態で切り出し計量しているため、その計量後材料Ymをキャビティ4毎に設けられた計量室9間において確実に一定容積でかつ一定内圧にすることができる。つまり、材料供給孔8等の材料供給側とは完全に遮断して切り離した状態で、一定容積の材料を一定内圧の下で計量するようにしているため、1つのキャビティ4に対する1回の成形分の充填材料Ymを正確に計量することができる。そして、この計量後材料Ymを押圧ロッド6によってキャビティ4に対し射出充填させることができ、複数のキャビティ4間で確実に一定の射出充填圧力で射出充填させ、キャビティ4内での成形圧力を一定にすることができる。この際も、計量後材料Ymが押し出される押圧ロッド6の先端62側の小径孔部51内は、計量ロッド7が計量後押出位置M1に位置して材料供給側と完全に遮断した状態になっているため、キャビティ4に射出充填される計量後材料Ymを確実に一定状態に維持することができる。要するに、多数個取りの場合のゲートバランスのずれや、射出充填完了時のキャビティ4内の内圧(成形圧力)のバラツキの発生を共に無くすことができる。以上により、多数個取りの金型2,3内に多数のキャビティ4が形成されていても、そのキャビティ4間で常に確実に一定品質の成形を実行させて、常に一定品質の成形品を得ることができるようになる。これにより、充填材料量が極めて少量の精密小物の成形品であっても、一定品質に対する高度な要求を満たすことができ、効率よく成形することができるようになる。

【0036】

しかも、ゲート50から計量室9が区画形成されることになる大径孔部52までの間に小径孔部51が所定長さに亘り形成されているため、材料供給孔8から供給されてきた材料Yと、ゲート50との相互間の伝熱の影響を最小限に抑制することができる。このため、例えばキャビティ4内での材料の固化又は硬化と、大径孔部52の側での計量工程P2とを同時に並行して行わせたとしても、両者間での熱的影響に起因する不都合の発生を回避することができる。つまり、例えば、熱可塑性樹脂を材料に用いた場合には、キャビティ4側での固化のための冷却が、材料供給孔8側の溶融材料に悪影響を及ぼすことがないし、逆に材料供給孔8側の溶融材料の熱が、キャビティ4側での固化のための冷却に悪影響を及ぼすこともない。

【0037】

<第2実施形態>

図6は、第2実施形態に係る射出成形装置を示す。この第2実施形態は熱硬化性樹脂を材料として用いる場合の射出成形装置を例示するものである。従って、この第2実施形態の射出成形装置は、第1実施形態の射出成形装置と比べ、固定型3をキャビティ側固定型3aと、計量側固定型3bとに分けて、両側の固定型3a,3bの間の断熱を図るための構成部分が追加されている点を除き、計量等に係る基本構成部分は第1実施形態の射出成形装置と同じである。従って、第1実施形態と同様構成部分には第1実施形態と同じ符号を付してその詳細な説明を省略する。

【0038】

上記の断熱のための構成部分とは次の点である。すなわち、上記の両側の固定型3a,3b間に断熱板10を介在させた点、及び、小径孔部51が両側の固定型3a,3b間を貫通する部位を互いの熱伝導を極小に抑制した一対の組み合わせ型11a,11bにより構成した点である。これら一対の組み合わせ型11a,11bは、互いの接触部位を極力減らして、両者11a,11b間の熱伝導を極小にしたものである。そして、断熱板10を挟んでキャビティ4側の金型2,3aにはキャビティ4内の材料を熱硬化させるための図示省略のヒータが組み込まれている。

【0039】

上記の一対の組み合わせ型11a,11bの内周面によって小径孔部51が構成され、計量側固定型3bのシリンダ孔5によって大径孔部52が形成されている。又、押圧ロッド6の基端(上端)にヘッド部63が形成され、このヘッド部63が駆動手段としての油圧シリンダ12によって作動されて押圧ロッド6が前述の射出位置と計量後受入位置との間で相互に前後進(上下動)するようになっている。さらに、計量ロッド7の基端(上端)にもヘッド部74が形成され、このヘッド部74が駆動手段としての油圧シリンダ13によって作動されて計量ロッド7が前述の計量受入位置、切出計量位置、計量後押出位置の間で相互に前後進(上下動)するようになっている。なお、図6には、押圧ロッド6が計量後受入位置R2に位置し、計量ロッド7が計量受入位置M2に位置した状態を図示している。

【0040】

そして、第1実施形態と同様の工程を実行することにより熱硬化性樹脂を材料とする射出成形が行われる。すなわち、図7に示すように、初期設定工程P1において、可動型2と固定型3a等を型締めし、押圧ロッド6を射出位置R1に位置付け、計量ロッド7を計量後押出位置M1に位置付け、材料供給孔8からの材料Yを供給可能な状態にする。次に、計量工程P2に移り、まず計量ロッド7を計量受入位置M2まで後退(上動)させて空間9′内に材料供給孔8からの材料Yを充填させ(計量受入工程P2a)、充填後、油圧シリンダ13を低圧で一定速度で作動させて計量ロッド7を計量受入位置M2から切出計量位置M3まで低速で一定速度にて前進(下動)させることにより、密閉空間である計量室9に所定容積の材料Ymを切出計量する(切出計量工程P2b)。

【0041】

次に、図8に示すように計量後押出工程P3に移り、まず、油圧シリンダ12を作動させて押圧ロッド6を射出位置R1から計量後受入位置R2まで後退(上動)させることにより、計量室9を小径孔部51側に開放する(工程P3a)。そして、この状態で、油圧シリンダ13を作動させて計量ロッド7を切出計量位置M3から計量後押出位置M1まで低速・定速にて前進(下動)させることにより、計量後材料Ymの全量を小径孔部51内の空間に押し出す(工程P3b)。この後、油圧シリンダ12を高圧で作動させて押圧ロッド6を高速・高圧にて前進(下動)させることにより、計量後材料Ymをキャビティ4内に射出充填させる(射出工程P4)。最後に、キャビティ4内の材料が熱硬化した後に、可動型2を開けて製品Sを取り出す(取出工程)。

【0042】

以上により、熱硬化性樹脂を材料として用いる場合においても、第1実施形態と同様の作用効果を得ることができる。

【0043】

<第3実施形態>

図9は、第3実施形態に係る射出成形装置を示す。この第3実施形態は熱可塑性樹脂を材料として用いる場合の射出成形装置を例示するものである。従って、この第3実施形態の射出成形装置は、第1実施形態の射出成形装置と比べ、固定型3をキャビティ側固定型3cと、計量側固定型3dとに分けて、両側の固定型3c,3dの間の断熱を図るための構成を採用した点、計量側固定型3dの側が高温側となるため押圧ロッド6及び計量ロッド7の駆動機構について熱影響を受け難い構成を採用した点において異なるものの、計量等に係る基本構成部分は第1実施形態の射出成形装置と同じである。従って、第1実施形態と同様構成部分には第1実施形態と同じ符号を付してその詳細な説明を省略する。

【0044】

断熱を図る構成としては、小径孔部51が両側の固定型3c,3d間を貫通することになる部位に第2実施形態と同様の一対の組み合わせ型11a,11bを配設して熱伝導を極小に制限している。この組み合わせ型11a,11bの内周面により小径孔部51を構成する一方、シリンダ孔5によって大径孔部52を構成している。そして、キャビティ4側の金型2,3cにはキャビティ4内の材料を冷却・固化するための図示省略の冷却構造が組み込まれる一方、材料供給孔8の周囲には材料を溶融状態に維持させるためのヒータ14が配設されている。

【0045】

この第3実施形態においては、押圧ロッド6及び計量ロッド7に対し、後述の如く、それぞれ作動ロッド16,19及び作動板17,20を介して駆動手段の油圧シリンダ15,18からの駆動力が伝達される構成を採用している。すなわち、低温側となる可動型3cに設置した油圧シリンダ15から作動ロッド16を押圧ロッド6と平行に延ばし、この作動ロッド16の先端(上端)161と、押圧ロッド6の基端(上端)64との間に作動板17を架け渡して両者161,64を互いに連結固定している。同様に、低温側となる可動型3cに設置した油圧シリンダ18から作動ロッド19を計量ロッド7と平行に延ばし、この作動ロッド19の先端(上端)191と、計量ロッド7の基端(上端)75との間に作動板20を架け渡して両者191,75を互いに連結固定している。なお、油圧シリンダ15及び作動ロッド16と、油圧シリンダ18と作動ロッド19とは、図示の簡略化のために図9等においては半断面ずつ図示しているが、例えば同図の奥行き方向(図面に直交する方向)に互いに離れた位置等にそれぞれ配設されている。さらに、駆動バランス等の観点より、押圧ロッド6又は計量ロッド7の図面上左右両側位置にそれぞれ作動ロッド16,19及び油圧シリンダ15,18を設け、両側位置で同期させて作動させて駆動力の伝達を行うようにしてもよい。

【0046】

そして、第1実施形態と同様の工程を実行することにより熱可塑性樹脂を材料とする射出成形が行われる。すなわち、図10に示すように、初期設定工程P1において、可動型2と固定型3c等を型締めし、押圧ロッド6を射出位置R1に位置付け、計量ロッド7を計量後押出位置M1に位置付け、材料供給孔8からの材料Yを供給可能な状態にする。次に、計量工程P2に移り、まず油圧シリンダ18を作動させて計量ロッド7を計量受入位置M2まで後退(上動)させて空間9′内に材料供給孔8からの材料Yを充填させ(計量受入工程P2a)、充填後、油圧シリンダ18を低圧で一定速度で作動させて計量ロッド7を計量受入位置M2から切出計量位置M3まで低速で一定速度にて前進(下動)させることにより、密閉空間である計量室9に所定容積の材料Ymを切出計量する(切出計量工程P2b)。

【0047】

次に、図11に示すように計量後押出工程P3に移り、まず、油圧シリンダ15を作動させて押圧ロッド6を射出位置R1から計量後受入位置R2まで後退(上動)させることにより、計量室9を小径孔部51側に開放する(工程P3a)。そして、この状態で、油圧シリンダ15を作動させて計量ロッド7を切出計量位置M3から計量後押出位置M1まで低速・定速にて前進(下動)させることにより、計量後材料Ymの全量を小径孔部51内の空間に押し出す(工程P3b)。この後、油圧シリンダ15を高圧で作動させて押圧ロッド6を高速・高圧にて前進(下動)させることにより、計量後材料Ymをキャビティ4内に射出充填させる(射出工程P4)。最後に、キャビティ4内の材料が冷却・固化した後に、可動型2を開けて製品Sを取り出す(取出工程)。

【0048】

以上により、熱可塑性樹脂を材料として用いる場合においても、第1実施形態と同様の作用効果を得ることができる。

【0049】

<他の実施形態>

なお、本発明は上記第1〜第3実施形態に限定されるものではなく、その他種々の実施形態を包含するものである。すなわち、押圧ロッド6又は計量ロッド7の駆動手段としては、油圧シリンダに限らず、例えばエアシリンダや他の駆動源を用いるようにしてもよい。又、射出成形として合成樹脂を材料とするものではなくて金属粉末用いた金属射出成形(MIN成形;Metal Injection Molding)に適用するようにしてもよい。

【0050】

本発明における計量ロッド7の切出計量位置M3は、その先端面73が材料供給孔8の下流開口端81の最下縁と同じかこの最下縁位置を通過した位置に設定される。少なくとも下流開口端81を塞いで計量室9が閉鎖された密閉空間として区画形成されることが、計量室9内の材料に一定内圧を作用させた状態で切り出し計量し得るための要件となる。そして、切出計量位置M3の正確な位置は、計量室9が切出計量すべき材料量に相当する容積を有することになるように設定される。この際、溶融材料は非圧縮性ではなくて圧力を受ければ容積が変化する圧縮性を有するため、計量室9内で作用する上記の一定内圧を考慮して必要容積を定め、この必要容積となる切出計量位置M3を設定するようにすればよい。計量ロッド7の先端面73が材料供給孔8の下流開口端81の最下縁を丁度通過した位置を切出計量位置に設定すれば、計量室9内は材料供給孔8側の背圧pと平衡に達した状態になるため、計量室9の内圧は背圧pと同等になる。この場合の設定位置よりもさらに先端面73が前進した位置を切出計量位置に設定するようにしてもよいが、この場合には、計量室9の内圧が背圧pよりも高く上昇することになるため、かかる内圧を考慮して上記の必要容積を定める必要がある。

【図面の簡単な説明】

【0051】

【図1】本発明の第1実施形態を用いた成形工程の前半を示す断面説明図である。

【図2】第1実施形態の要部を縦断面図状態や分解斜視図状態で示す説明図である。

【図3】図2のものを組み付けた状態で示す説明図である。

【図4】第1実施形態を用いた成形工程の後半を示す断面説明図である。

【図5】計量工程における要部の部分拡大断面説明図であり、図5(a)は計量ロッドが計量受入位置から切出計量位置に移動する途中の状態を示し、図5(b)は計量ロッドが切出計量位置に位置して切り出し計量が行われている状態を示す。

【図6】第2実施形態の射出成形装置を示す断面説明図である。

【図7】第2実施形態を用いた成形工程の前半を示す断面説明図である。

【図8】第2実施形態を用いた成形工程の後半を示す断面説明図である。

【図9】第3実施形態の射出成形装置を示す断面説明図である。

【図10】第3実施形態を用いた成形工程の前半を示す断面説明図である。

【図11】第3実施形態を用いた成形工程の後半を示す断面説明図である。

【符号の説明】

【0052】

2 可動型(金型)

3,3a,3b,3c,3d 固定型(金型)

4 キャビティ

5 シリンダ孔

6 押圧ロッド

7 計量ロッド

8 材料供給孔(供給経路)

9′ 空間(閉鎖空間)

9 計量室(密閉閉鎖空間)

12,13,15,18 油圧シリンダ(駆動手段)

50 ゲート

51 小径孔部

52 大径孔部

53 段差面

62 押圧ロッドの先端

73 計量ロッドの先端面

81 材料供給孔の下流開口端

M1 計量後押出位置(第3の位置)

M2 計量受入位置(第1の位置)

M3 切出計量位置(第2の位置)

R1 射出位置(前進位置)

R2 受入位置(後退位置)

【特許請求の範囲】

【請求項1】

供給圧を背圧として受けて流動状態の成形用材料が供給経路を通してキャビティに射出充填されるように構成された射出成形装置を用いて行う射出成形方法において、

まず、予め設定した設定容積を有する密閉閉鎖空間の計量室を上記供給経路の途中においてキャビティ毎に区画形成してその計量室内に材料を充満させた状態で密閉することにより計量室の容積分の材料を切り出し計量する計量工程を行い、

次に、上記計量室の供給経路上流側の遮断を維持しつつ下流側を開放して切り出し計量した容積分の材料を対応する1つのキャビティに射出充填させる射出充填工程を行うようにする、

ことを特徴とする射出成形方法。

【請求項2】

請求項1に記載の射出成形方法であって、

上記計量工程として、まず、上記設定容積よりも大きい内容積を有する閉鎖空間を区画形成しこの閉鎖空間に供給経路からの材料を充満させ、次いで、その閉鎖空間を徐々に狭めながら供給経路の連通を遮断して上記設定容積を有する密閉閉鎖空間の計量室を区画形成するようにする、射出成形方法。

【請求項3】

キャビティと、このキャビティに対しゲートを介して連通するシリンダ孔と、このシリンダ孔に対し内装されそれぞれ駆動手段により個別に前後進可能に駆動される押圧ロッド及びこの押圧ロッドに外挿された筒状の計量ロッドと、上記シリンダ孔に対し流動状態の成形用材料を供給する材料供給孔とを備え、

上記シリンダ孔は、上記ゲートから孔軸に沿って延びて上記押圧ロッドが前後進可能に内装された小径孔部と、上記キャビティから孔軸に沿って離れた位置の上記小径孔部において段差面により拡径されて上記計量ロッドが前後進可能に内装されかつ上記材料供給孔が上記段差面から孔軸に沿って離れた位置の内周面に開口する大径孔部とを備える一方、この大径孔部において、上記押圧ロッド及び計量ロッドの前後進位置設定によって、上記押圧ロッドの外周面と、大径孔部の内周面と、上記計量ロッドの先端面と、上記段差面とで上記キャビティに充填すべき量の材料を切り出し計量するための計量室となる環状空間が区画形成されるように構成され、

上記押圧ロッドは、その先端が少なくとも上記小径孔部内に位置することにより上記計量室の小径孔部側を遮断して区画する前進位置と、上記先端が上記大径孔部内に位置することにより上記計量室を小径孔部と連通させる後退位置との間を相互に位置変換可能に設定され、

上記計量ロッドは、その先端面が上記材料供給孔よりも後退して材料供給孔を上記計量室に連通させる第1の位置と、この第1の位置よりも前進側位置であってその外周面により上記材料供給孔を閉止して遮断する第2の位置と、この第2の位置よりもさらに前進側位置であって上記先端面が大径孔部の段差面に突き当たって密着する第3の位置との間を相互に位置変換可能に設定されている、

射出成形装置。

【請求項4】

請求項3に記載の射出成形装置であって、

上記計量ロッドと押圧ロッドとは、押圧ロッドが上記前進位置に位置設定された状態で計量ロッドを上記第1の位置に位置設定することで、上記材料供給孔からの材料をその供給圧に基づいて上記計量室内に充満させ、次いで計量ロッドを第1の位置から上記第2の位置まで徐々に前進させて一時停止させることで、上記計量室を予め設定した設定容積を有する密閉閉鎖空間にしてその設定容積分の材料を切り出し計量した後、押圧ロッドを上記後退位置に位置変換した状態で計量ロッドを上記第3の位置まで前進させることで、計量室の容積をゼロにして上記切り出し計量した材料の全てを上記小径孔部内に押し出すように、上記駆動手段による作動が設定されている、射出成形装置。

【請求項1】

供給圧を背圧として受けて流動状態の成形用材料が供給経路を通してキャビティに射出充填されるように構成された射出成形装置を用いて行う射出成形方法において、

まず、予め設定した設定容積を有する密閉閉鎖空間の計量室を上記供給経路の途中においてキャビティ毎に区画形成してその計量室内に材料を充満させた状態で密閉することにより計量室の容積分の材料を切り出し計量する計量工程を行い、

次に、上記計量室の供給経路上流側の遮断を維持しつつ下流側を開放して切り出し計量した容積分の材料を対応する1つのキャビティに射出充填させる射出充填工程を行うようにする、

ことを特徴とする射出成形方法。

【請求項2】

請求項1に記載の射出成形方法であって、

上記計量工程として、まず、上記設定容積よりも大きい内容積を有する閉鎖空間を区画形成しこの閉鎖空間に供給経路からの材料を充満させ、次いで、その閉鎖空間を徐々に狭めながら供給経路の連通を遮断して上記設定容積を有する密閉閉鎖空間の計量室を区画形成するようにする、射出成形方法。

【請求項3】

キャビティと、このキャビティに対しゲートを介して連通するシリンダ孔と、このシリンダ孔に対し内装されそれぞれ駆動手段により個別に前後進可能に駆動される押圧ロッド及びこの押圧ロッドに外挿された筒状の計量ロッドと、上記シリンダ孔に対し流動状態の成形用材料を供給する材料供給孔とを備え、

上記シリンダ孔は、上記ゲートから孔軸に沿って延びて上記押圧ロッドが前後進可能に内装された小径孔部と、上記キャビティから孔軸に沿って離れた位置の上記小径孔部において段差面により拡径されて上記計量ロッドが前後進可能に内装されかつ上記材料供給孔が上記段差面から孔軸に沿って離れた位置の内周面に開口する大径孔部とを備える一方、この大径孔部において、上記押圧ロッド及び計量ロッドの前後進位置設定によって、上記押圧ロッドの外周面と、大径孔部の内周面と、上記計量ロッドの先端面と、上記段差面とで上記キャビティに充填すべき量の材料を切り出し計量するための計量室となる環状空間が区画形成されるように構成され、

上記押圧ロッドは、その先端が少なくとも上記小径孔部内に位置することにより上記計量室の小径孔部側を遮断して区画する前進位置と、上記先端が上記大径孔部内に位置することにより上記計量室を小径孔部と連通させる後退位置との間を相互に位置変換可能に設定され、

上記計量ロッドは、その先端面が上記材料供給孔よりも後退して材料供給孔を上記計量室に連通させる第1の位置と、この第1の位置よりも前進側位置であってその外周面により上記材料供給孔を閉止して遮断する第2の位置と、この第2の位置よりもさらに前進側位置であって上記先端面が大径孔部の段差面に突き当たって密着する第3の位置との間を相互に位置変換可能に設定されている、

射出成形装置。

【請求項4】

請求項3に記載の射出成形装置であって、

上記計量ロッドと押圧ロッドとは、押圧ロッドが上記前進位置に位置設定された状態で計量ロッドを上記第1の位置に位置設定することで、上記材料供給孔からの材料をその供給圧に基づいて上記計量室内に充満させ、次いで計量ロッドを第1の位置から上記第2の位置まで徐々に前進させて一時停止させることで、上記計量室を予め設定した設定容積を有する密閉閉鎖空間にしてその設定容積分の材料を切り出し計量した後、押圧ロッドを上記後退位置に位置変換した状態で計量ロッドを上記第3の位置まで前進させることで、計量室の容積をゼロにして上記切り出し計量した材料の全てを上記小径孔部内に押し出すように、上記駆動手段による作動が設定されている、射出成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−6631(P2009−6631A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−171734(P2007−171734)

【出願日】平成19年6月29日(2007.6.29)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月29日(2007.6.29)

【出願人】(000206185)大成化工株式会社 (83)

【Fターム(参考)】

[ Back to top ]