射出成形機のスクリュ取り付け構造

【課題】スクリュ交換時の作業性が良く、かつスクリュ駆動部の大きさが小さくなった場合でも対応できるような射出成形機のスクリュ取付け構造の提供。

【解決手段】スクリュ10の基部の外周にリテーナ50との係合溝である切り欠き12を設け、該切り欠きに該スクリュの軸方向の移動を規制するための該リテーナを係合させると共に、該スクリュの基部を挿通するためのキーあるいはスプラインが設けられた孔を有し、該スクリュの回転方向の移動を規制する固定ブッシュ30をスクリュ駆動部70に固定したスクリュの取付け構造において、該固定ブッシュおよび該スクリュ駆動部の何れか、あるいは双方に該スクリュの回転軸に直交する方向に設けられた該リテーナをスライドさせるためのガイド溝32と、該ガイド溝に該リテーナを挿通し、該リテーナと該固定ブッシュを共に固定するための固定ブッシュ固定ボルト31を該固定ブッシュに設けたスクリュ取り付け構造。

【解決手段】スクリュ10の基部の外周にリテーナ50との係合溝である切り欠き12を設け、該切り欠きに該スクリュの軸方向の移動を規制するための該リテーナを係合させると共に、該スクリュの基部を挿通するためのキーあるいはスプラインが設けられた孔を有し、該スクリュの回転方向の移動を規制する固定ブッシュ30をスクリュ駆動部70に固定したスクリュの取付け構造において、該固定ブッシュおよび該スクリュ駆動部の何れか、あるいは双方に該スクリュの回転軸に直交する方向に設けられた該リテーナをスライドさせるためのガイド溝32と、該ガイド溝に該リテーナを挿通し、該リテーナと該固定ブッシュを共に固定するための固定ブッシュ固定ボルト31を該固定ブッシュに設けたスクリュ取り付け構造。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は射出成形機に関し、特に射出成形機のスクリュの固定機構に関する。

【背景技術】

【0002】

射出成形機は一般的にモータ等の動力に繋がり、回転、前後進するスクリュ駆動部を台座として、そこにスクリュを取り付ける構造になっている。スクリュを取り付ける構造は多種あるが、その内の一つにスクリュに切り欠きを設け、そこへリテーナと呼ばれる部材を差し込むことによってスクリュをスクリュ駆動部に連結する方式がある。例えばリングを半月状に割った形の2つ1組となったリテーナで前述したスクリュの切り欠きを挟み込み、そこへリテーナを覆うように固定ブッシュを被せて固定する。スクリュと固定ブッシュには嵌合するキー或いはスプラインが予め設けられており、リテーナと固定ブッシュでスクリュへ前後進、回転力を伝達する構造がある。この半月状のリテーナを用いたスクリュの取り付け構造は成形機でしばしば使用されている。

【0003】

一方、スクリュは清掃や、金型交換に伴うスクリュの変更等でスクリュをスクリュ駆動部から取り外す必要が頻繁に出てくる。この場合、前述した半月状のリテーナでは、先ず固定ブッシュを取り外さないとリテーナに触ることが出来ない。しかし、固定ブッシュはスクリュへ大きな動力を伝達するため多くのボルトで締結されており、それ故、固定ブッシュを外すことは非常に手間の掛かる作業であった。スクリュの取り外しが頻繁に行われるような場合、スクリュ交換での作業性の悪さが生産性の悪さに繋がっている。

【0004】

そこで作業性を向上させるために固定ブッシュを外さず、リテーナのみを外すことによって容易にスクリュの取り外しが可能な構造が幾つか提案されている。

特許文献1には、スクリュ取付部自体にスクリュを差し込む穴とスクリュ軸方向に直交する穴を設け、スクリュ軸方向に直交する穴からスクリュの切り欠きを通るようにリテーナを差し込む構造が開示されている。

特許文献2には、スクリュにスプラインと切り欠きを設け、溝を切った固定ブッシュがスクリュとスプライン結合し、溝を通して切り欠きに嵌合したリテーナが固定ブッシュの外側に突出している構造が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平7−42689号公報

【特許文献2】特開平8−118438号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、昨今、モータ等の出力が上がり、プーリ等の減速無しでモータの出力をスクリュ駆動部に直結しても十分駆動できる様になってきている。このような構造の場合、動作時の性能を良くするためスクリュ駆動部は慣性力を小さくする目的で小さくかつ軽く設計される傾向がある。

特許文献1に開示される構造では、リテーナによって回転・前後進の両方を固定する方式で、伝達トルクや前後進の動力が大きくなるとスクリュに強度上の制約が発生する。また連結部にスクリュを差し込む穴を設けているため、幅広いスクリュ径に対応することが難しい。

特許文献2に開示される構造では、リテーナ固定部を固定ブッシュより外周側のスクリュ駆動部に設けているため、スクリュ駆動部が固定ブッシュと同程度まで小さくなるとリテーナ固定のためのボルト穴、ピン穴を設けることができなくなり、リテーナを固定できない問題が生じる。

また、リテーナがスクリュ駆動部側に取り付けられていることで固定ブッシュとリテーナ前側に隙間が出来るため、スクリュ後退時にリテーナをリテーナ固定ボルトで支持する形となり、リテーナおよびリテーナ固定ボルトに曲げ方向の力が掛かりやすい。

また、リテーナ固定ボルトを外すとリテーナが脱落する構造となっており作業時にリテーナを落とす心配が生じてくる。さらにリテーナが固定ブッシュの固定ボルトに干渉しないような幅で作られており、固定ボルトの本数が多くなってくるとリテーナの幅が大きくできないという形状の制約が生じてくる。

【0007】

そこで本発明の目的は、上記従来技術の問題点に鑑み、リテーナと固定ブッシュを使用したスクリュの取り付けにおいてスクリュ交換時の作業性が良く、かつスクリュ駆動部の大きさが小さくなった場合でも対応できるような射出成形機のスクリュ取り付け構造を提供することである。

【課題を解決するための手段】

【0008】

本願の請求項1に係る発明は、スクリュに回転力および前後進力を伝達するスクリュ駆動部に前記スクリュを固定する射出成形機のスクリュ取り付け構造であって、前記スクリュの基部の外周に係合溝を設け、該係合溝にスクリュの軸方向の移動を規制するためのリテーナを係合させると共に、前記スクリュの基部を挿通するためのキーあるいはスプラインが設けられた孔を有し、前記スクリュの回転方向の移動を規制する固定ブッシュを前記スクリュ駆動部に固定したスクリュの取り付け構造において、前記固定ブッシュ、前記スクリュ駆動部の何れか、あるいは前記固定ブッシュおよびスクリュ駆動部の双方に前記スクリュの回転軸に直交する方向に設けられた前記リテーナをスライドさせるためのガイド溝と、該ガイド溝に前記リテーナを挿通し、該リテーナを前記固定ブッシュに固定する部材と該固定ブッシュを前記スクリュ駆動部に固定する部材を共に該固定ブッシュに設けたことを特徴する射出成形機のスクリュ取り付け構造である。

請求項2に係る発明は、前記リテーナに長孔または切り欠きを設け、該長孔または切り欠きに挿通されるボルトまたはピンによって前記リテーナをスライドする方向に規制することを特徴とする請求項1に記載の射出成形機のスクリュ取り付け構造である。

請求項3に係る発明は、前記リテーナの長孔または切り欠きを通る前記ボルトが前記固定ブッシュを前記スクリュ駆動部に固定するボルトであることを特徴とする請求項2に記載の射出成形機のスクリュ取り付け構造である。

請求項4に係る発明は、前記係合溝のスクリュ外周側方向で前記スクリュと前記固定ブッシュあるいは前記スクリュと前記スクリュ駆動部の間に円筒状空間を備え、前記固定ブッシュのガイド溝の前記リテーナのスライド方向と直交する方向の幅が前記円筒状空間の外径より小さいことを特徴とする請求項1または2のいずれかに記載の射出成形機のスクリュの取り付け構造である。

【発明の効果】

【0009】

本発明により、リテーナと固定ブッシュを使用したスクリュの取り付けおいてスクリュ交換時の作業性が良く、かつスクリュ駆動部の大きさが小さくなった場合でも対応できるような射出成形機のスクリュ取り付け構造を提供できる。

【図面の簡単な説明】

【0010】

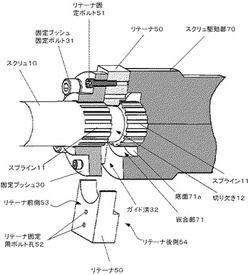

【図1】本発明の第1の実施形態の外観図である。

【図2】図1のスクリュ軸方向部分断面図である。

【図3】スクリュ駆動部底面がスクリュ根元と接触していない実施形態を説明する図である。

【図4】図1のスクリュ半径方向断面図(スクリュ接続時)である。

【図5】図1のスクリュ半径方向断面図(スクリュ脱着時)である。

【図6】本発明の第2の実施形態の外観図である。

【図7】図6のスクリュ軸方向断面図である。

【図8】図6のスクリュ半径方向断面図(スクリュ接続時)である。

【図9】図6のスクリュ半径方向断面図(スクリュ脱着時)である。

【図10】切り欠きを有するリテーナの形態1を説明する図である。

【図11】切り欠きを有するリテーナの形態2を説明する図である。

【図12】切り欠きを有するリテーナの形態3を説明する図である。

【図13】長孔を1つ有するリテーナの形態4を説明する図である。

【図14】本発明の第3の実施形態(図7の別形態)を説明する図である。

【図15】本発明の第4の実施形態の固定ブッシュ外観図である。

【図16】本発明の第4の実施形態のリテーナ使用例を説明する図である。

【図17】本発明の第4の実施形態の別形態のリテーナ使用例を説明する図である。

【発明を実施するための形態】

【0011】

本発明は、リテーナのスライドを固定する手段を固定ブッシュ側に設けることでスクリュ駆動部が固定ブッシュと同程度まで小さくともリテーナを固定でき、かつ、スクリュ後退時にリテーナに曲げが掛かりにくい射出成形機の射出成形機のスクリュ取り付け構造、また、リテーナに長孔あるいは切り欠きを設けることでリテーナのスライドを規制し、スクリュ取り外し時にリテーナが固定ブッシュから抜け落ちない射出成形機のスクリュ取り付け構造、さらに、上記リテーナのスライドを規制する手段に固定ブッシュ固定ボルトを利用することで、固定ブッシュ固定ボルトの本数にリテーナの形状が制約され難い射出成形機のスクリュ取り付け構造に係るものである。

【0012】

以下、本発明の実施形態を図面と共に説明する。なお、各実施形態において共通する機能を備えた部材は同じ符号を用いて説明する。

<第1の実施形態>

図1は本発明の第1の実施形態の外観図である。また、図2は図1のスクリュ軸方向部分断面図である。図2ではスクリュ駆動部、リテーナの片側、リテーナ固定ボルト固定ブッシュが断面になって図示されている。また、図2のリテーナは説明のため図の上側がスクリュと係合している状態、下側が外れている状態としている。

まず、スクリュ10には図2に示されるようにその基部(根元)にスプライン11と切り欠き12が設けてある。切り欠き12はスクリュ10の基部(根元)部分に、スクリュ10の中心軸周りに所定の厚みだけ削り取られて溝状に形成される。固定ブッシュ30には中央部にスクリュ10の基部(根元)が貫通する貫通孔が設けられ、該貫通孔の周面にスクリュ10のスプライン11と嵌合するスプラインが設けてある(図15参照)。このように、固定ブッシュ30はスクリュの基部を挿通するためのキーあるいはスプラインが設けられた孔を有しスクリュ10の回転方向の移動をスプラインによって規制する。スクリュ10は根元が固定ブッシュ30を通り抜けてスクリュ駆動部70(図1,図2には一部のみ図示)の嵌合部71の底面71aに突き当たっている。なお、スプライン11は切り欠き12の両側に設けられていることから、スクリュ10を固定ブッシュ30の貫通孔に挿入するとき、該貫通孔の周面に設けられたスプラインが挿入の障害にならない。

【0013】

固定ブッシュ30に凸部(図示せず)が設けてあり、スクリュ駆動部70に凹部(図示せず)が設けられ、固定ブッシュ30の凸部とスクリュ駆動部70の凹部とで嵌め合いとなっている。なお、凸部と凹部は逆に設けてもよい。これによってスクリュ10の回転軸とスクリュ駆動部70の回転軸が一致してスクリュ10が取り付けられる。

また、固定ブッシュ30には回転軸方向に直交する方向(垂直な方向)にガイド溝32が設けられており、リテーナ50はガイド溝32に沿ってスライドし固定ブッシュ30の外側から差し込まれるようにして取り付けられる。なお、リテーナ50をスライドさせる溝は固定ブッシュ30に設けられることに限定されず、スクリュ駆動部70に設けてもよいし、または、固定ブッシュ30とスクリュ駆動部70とに跨がるように設けてもよい。

【0014】

リテーナ50は中心部にスクリュ10の切り欠き12の形状に合うような嵌合部を持つ2つ1組のブロック状の部品であり、スクリュ10の切り欠き12に嵌合した状態で固定ブッシュ30にリテーナ固定ボルト51で固定される。図2に示されるようにスクリュ10に設けられる切り欠き12がスクリュ10の周面に亘り形成されている場合には、リテーナ50の嵌合部の形状は円弧状に凹部形状に形成される。

これによりモータによるスクリュの回転力はスクリュ駆動部70,固定ブッシュ30,スプライン11を介してスクリュ10に伝達され、前後進力はリテーナ50或いはスクリュ駆動部70の嵌合部71の底面71aを介してスクリュ10に伝達される。

【0015】

ここでスクリュ10の前後進力の伝達について説明する。図2の構造ではスクリュ10の基部(根元)の端面がスクリュ駆動部70の嵌合部71の底面71aに突き当たっている。そのため、スクリュ10の切り欠き12の位置、切り欠き12の幅、リテーナ50の嵌合部の厚みを調整することで、スクリュ前進時はスクリュ駆動部70の嵌合部71の底面がスクリュ基部(根元)の端面を押し、スクリュ後退時はリテーナ50がスクリュ10を引っ張る様にすることができる。

【0016】

通常、射出成形ではスクリュ前進時の方がスクリュ後退時より大きな動力が必要になる。そのため、接触面積を大きく取りやすいスクリュ駆動部70の嵌合部71の底面にスクリュ前進時の動力伝達を分担させることでリテーナ50と接触するスクリュ10の切り欠き12の面積を小さく抑えることが可能となり、切り欠き12によるスクリュ10の強度低下を押さえることが可能となる。

さらに、スクリュ後退時にはリテーナ50のリテーナ前側53が固定ブッシュ30に押し当たる形となり、リテーナ50、リテーナ固定ボルト51に曲げ方向の力が掛かり難い。それ故、リテーナ固定ボルト51はサイズを小さく抑えることができる。

【0017】

また、スクリュ10のスクリュ駆動部70への取り付けは図3の様にもできる。図3では図2に対してスクリュ駆動部70の嵌合部71の底面71aがスクリュ10の基部(根元)の端面と接触していない点が異なっている。この場合、スクリュ10の前後進ともリテーナ50によって動力がスクリュへと伝達される。

図2では動力伝達を分担させる反面、スクリュ10の前進と後退で異なる部材がスクリュ10を押し引きするので公差の設計が難しく、スクリュ10が前後進方向のガタを持ちやすい。一方、図3のような取り付け構造では、スクリュ10とリテーナ50の嵌合部の公差を調整するだけで、スクリュ前後進方向のガタを小さく押さえることができる。設計者は成形機で使用する動力の大きさとスクリュ10の位置制御の精度を考え、図2または図3の構造を選択すればよい。

【0018】

次に、図1でのスクリュ10の取り付けと取り外しについて説明する。図4および図5は図1のリテーナ50とスクリュ駆動部70の接触面をリテーナ方向に望んだ断面である。図4はスクリュ10が取り付けられた状態、図5はスクリュ10が取り外し可能な状態の図である。

前述したとおりリテーナ50は2つ1組の部品であり、固定ブッシュ30に設けられたガイド溝32に沿ってスライド可能になっている。また、スクリュ取り付け状態では図4に示すとおり、スクリュ10の外周(スクリュ外周13)より内側にリテーナ50が嵌合している。固定ブッシュ30は固定ブッシュ固定ボルト31でスクリュ駆動部70に取り付けられており、固定ブッシュ固定ボルト31はリテーナ50に干渉しないよう配置されている。

【0019】

リテーナ50は、リテーナ固定ボルト51を固定ブッシュ30を介してリテーナ50に設けたリテーナ固定用ボルト孔52にねじ込むことによって固定ブッシュ30に固定されている。

【0020】

一方、スクリュ10を取り外す際には、まず、リテーナ固定ボルト51を取り外した後、スライド可能となった2つ1組のリテーナ50を、リテーナ50の嵌合部がスクリュ外周13より外側に位置するまで、それぞれ固定ブッシュ外側方向に引き抜く。引き抜いた状態が図5である。

図5ではスクリュ引き抜き可能な位置までリテーナ50をスライドさせた状態で固定できるようリテーナ固定用ボルト孔52(図5の固定ブッシュ半径方向内側のボルト孔52a参照)が設けてある。取り外し位置でリテーナを固定することは必ずしも必要ではないが、リテーナ50の脱落や、自重でリテーナ50がスライドしてしまわないよう固定することは作業性向上に有効である。

【0021】

リテーナ50をスライドさせた状態でスクリュ10を前側(スクリュ先端側)に引き抜けば、スクリュ10は固定ブッシュ30およびスクリュ駆動部70から取り外すことができる。

スクリュ取り付けの際には逆にスクリュ10を所定の位置まで固定ブッシュ30に差し込み、リテーナ50をスライドさせてスクリュ10に嵌合させた後リテーナ固定ボルト51でリテーナ50を固定すれば作業は完了する。

【0022】

以上により、リテーナ固定ボルト51の2本の脱着とリテーナ50のスライドのみで、スクリュ駆動部70へのスクリュ10の取り付けおよび取り外しが可能な構造が実現できる。なお、第1の実施形態ではリテーナ50がブロック状の部品であったがこの限りではなく、リテーナ50は棒型や板状のものでも良い。また、リテーナ50はスライドを固定するようなピンやプランジャでも良い。この場合、スクリュ10の基部(根元)に設けられるリテーナ50との嵌合のための切り欠きは穴形状としてもよい。なお、スクリュ基部に設けられた切り欠き12あるいは穴形状を総称して本明細書ではスクリュ基部に設けられた係合溝という。

【0023】

<第2の実施形態>

ところで、リテーナ50と固定ブッシュ30を用いたスクリュ10の取り付け構造では、スクリュ10が大径になり伝達する力も大きくなると、リテーナ50、固定ブッシュ30のサイズもそれに伴って大きくなる。このような場合、スクリュ10を交換する際にリテーナ50が抜け落ちてしまうと、リテーナ50自身や他部品を傷つけてしまう。

そこでリテーナ50を抜け落ちない構造とした第2の実施形態を図6に示す。また、図6のスクリュ軸方向断面図を図7に、リテーナとスクリュ駆動部の接触面をリテーナ方向に望んだ断面を図8、図9に示す。第2の実施形態ではリテーナ50に長孔(リテーナ長孔56)を設けてある。また、リテーナ規制ボルト55は固定ブッシュ30に固定されているが、その先端はリテーナ50のリテーナ長孔56に挿入されている。その他の構造は図2の構造と同等である。リテーナ50のリテーナ長孔56はリテーナ50が少なくともスクリュ10の切り欠き12に嵌合する位置からスクリュ外径より外側になる位置までスライド可能な長さを持っている。

【0024】

図6に示される第2の実施形態でのスクリュの取り付けと取り外しについて図8、図9を用いて説明する。なお、図8はスクリュが取り付けられた状態、図9はスクリュが取り外し可能な状態の図である。第2の実施形態も第1の実施形態と同様にリテーナ50は2つ1組の部品であり、図4と同様にスクリュ取り付け状態ではスクリュ10のスクリュ外周13より内側でリテーナ50がスクリュ10の切り欠き12と嵌合している。リテーナ50はリテーナ上に設けたリテーナ固定用ボルト孔52(図8の固定ブッシュ半径方向外側のボルト穴)を用い、リテーナ固定用ボルト孔52にリテーナ固定ボルト51をねじ込むことで、固定ブッシュ30に固定されている。

【0025】

一方、スクリュ10を取り外す際にはまず、リテーナ固定ボルト51を外した後、スライド可能となったリテーナ50をリテーナ50の嵌合部がスクリュ外周13より外側に位置するまでそれぞれ固定ブッシュ外側方向に引き抜き図9の状態とする。

スクリュ脱着の作業としては第1の実施例と同様にリテーナ50の固定ブッシュ固定ボルト31の着け外しとリテーナ50のスライドだけで完了する。この時、第2の実施形態においてリテーナ50はリテーナ長孔56とリテーナ規制ボルト55によってスライドする量が制限されているため、リテーナ50が抜け落ちることなく前述したリテーナ脱落に起因する危険を回避できる。

【0026】

なお、図9ではスクリュ引き抜き可能な位置までリテーナ50をスライドさせた状態で固定できるようリテーナ固定用ボルト孔52(図9の固定ブッシュ半径方向内側のボルト孔)が設けてある。取り外し位置でリテーナ50を固定することは必ずしも必要でないが、自重でリテーナ50がスライドしてしまわないよう固定することは作業性向上に有効である。

以上より、第2の実施形態では第1の実施形態と同様にスクリュの脱着が容易に行えることに加えて、リテーナの脱落を防止可能となっている。

第2の実施形態として図7の様な構造を説明したが、図2に対する図3のように図7についてもスクリュ駆動部70の嵌合部71の底面71aとスクリュ10のスクリュの基部(根元)が接触していないような構造になっていてもよく、成形機で使用する動力の大きさとスクリュ10の位置制御の精度を考え選択すればよい。また、第2の実施形態ではリテーナ規制ボルト55を用いたがこの限りではなく、ボルトに代わりピンを用いてリテーナ50のスライドを規制する構造としても同様の効果が得られる。

【0027】

さらに第2の実施形態ではリテーナ50にリテーナ長孔56を設けたがこの限りではなく、図10から図12までに示したような切り欠き57を用いてリテーナ50のスライドを規制しても同様の効果を得ることができる。また、リテーナ長孔56または切り欠き57の個数はリテーナ50および固定ブッシュ30の形状によって決定すればよく、例えば図13の様にリテーナ長孔56が1個の場合や3個以上でリテーナ50のスライドを規制しても同様の効果を得ることができる。また、第1の実施形態と同様、リテーナ50の形状は図で示したブロック状のリテーナ以外のものもよく、例えば棒型や板状のものでも良い。

【0028】

<第3の実施形態>

伝達する力が大きくなると固定ブッシュ固定ボルト31のサイズを大きくしたり、本数を増やして固定ブッシュ30を締結する必要が生じてくる。その様な場合でもリテーナ50が固定ブッシュ固定ボルト31の配置に影響を受けにくい構造を第3の実施形態として図14に示す。第3の実施形態は前述した第2の実施形態の構造とほぼ同様で、図14では図7で示したリテーナ規制ボルト55が固定ブッシュ固定ボルト31に置き換わっている点のみ異なっている。

固定ブッシュ固定ボルト31はリテーナ50のリテーナ長孔56を貫通してスクリュ駆動部70と固定ブッシュ30を締結している。そのため、リテーナ50のリテーナ長孔56を通る固定ブッシュ固定ボルト31はリテーナ50のスライドを規制しているがリテーナ50は固定していない。例えば前述した第2の実施形態における図8の様な配置では、リテーナ規制ボルト55を固定ブッシュ固定ボルト31に置き換えることで最大10本の固定ブッシュ固定ボルト31を使用することができる。

【0029】

また第3の実施形態では、固定ブッシュ固定ボルト31がリテーナ50を避けて配置する必要がないので、固定ブッシュ固定ボルト31の配置やリテーナ50の幅の自由度が高くなる。固定ブッシュ固定ボルト31を増やしたい場合や、接触面圧を下げるためリテーナ50の幅を広げたい場合でも対応がし易くなる。

【0030】

<第4の実施形態>

従来の半月状のリテーナ50を使用できるようにした第4の実施形態を以下に説明する。第4の実施形態は構造は第1の実施形態と同等で固定ブッシュ30が図15に示すような形状になっている点のみ異なっている。本発明のスクリュ取り付け構造の実施形態の外観は図1と同様なのでここでは記載していない。なお、図15は固定ブッシュ30をスクリュ駆動部70の取り付け側から見た図である。

図15の固定ブッシュ30はガイド溝32に加えてスクリュ10の回転軸と同心でガイド溝32の幅Lより大きな直径φDなる円筒状空間34を備えている。このような形状の固定ブッシュ30を用いれば今まで述べてきた本発明の実施形態のリテーナ形状に加え、従来一般的に使用されている半月状のリテーナも使用することができる。ボルト孔37は固定ブッシュ固定ボルト31を挿通あるいはねじ込むボルト孔であり、ボルト孔36はリテーナ固定ボルト51を挿通あるいはねじ込むボルト孔である。

【0031】

ここで、リテーナ50とスクリュ駆動部70の接触面をリテーナ方向に見た断面を図16、図17に示す。ここで図16は図1で示したリテーナを取り付けた図、図17は従来一般的に使用されている半月状のリテーナを取り付けた図である。

円筒状空間34はその外径φDがガイド溝32の幅Lより大きく作られているので、円筒状空間34に対応する外径を持つ半月状リテーナを用いればスクリュ動作時でもガイド溝32からリテーナ50が脱落することがなく使用可能である。半月状リテーナはスクリュ取り付け、取り外し時に固定ブッシュ30を外す必要が生じる反面、安価で製作できるので、スクリュ取り付け、取り外し時の作業性と部品価格に応じて使い分けることが可能となる。

なお、図15では固定ブッシュ30にリテーナ50のスライド用の係合部であるガイド溝32が形成されているため、円筒状空間34はスクリュ10の外周と固定ブッシュ30の内周面とで形成されている。これに対して、リテーナ50のスライド用の係合部がスクリュ駆動部70に形成されている場合には、円筒状空間34に対応する円筒状空間は、スクリュ10の外周とスクリュ駆動部70の内径面とで形成される。

また、第4の実施形態として第1の実施形態と同等の構造を用いて説明したが、第2、第3の実施形態でも図15と同様の形状の固定ブッシュ30を用いることで同じ効果を得ることができる。

【0032】

以上、本発明の4つの実施形態を用いて説明したように、本発明は、リテーナと固定ブッシュを使用したスクリュの取り付けにおいて、スクリュ交換時の作業性が良く、かつスクリュ駆動部の大きさが小さくなった場合でも対応できるようなスクリュ取り付け構造が実現される。

また、リテーナの形状を工夫することで、スクリュ取り外し時にリテーナが脱落することを防止したり、固定ブッシュ固定ボルトのサイズを大きくしたり、本数を増やした場合でもリテーナと干渉し難いスクリュ取り付け構造が実現される。

【符号の説明】

【0033】

10 スクリュ

11 スプライン

12 (スクリュ)切り欠き

13 スクリュ外周

30 固定ブッシュ

31 固定ブッシュ固定ボルト

32 (固定ブッシュ)ガイド溝

33 (固定ブッシュ)嵌合部

34 円筒状空間

35 スプライン

36 ボルト孔

37 ボルト孔

50 リテーナ

51 リテーナ固定ボルト

52 リテーナ固定用ボルト孔

53 リテーナ前側

54 リテーナ後側

55 リテーナ規制ボルト

56 リテーナ長孔

57 切り欠き

58 スクリュ挿通部

70 スクリュ駆動部

71 (スクリュ駆動部)嵌合部

71a 底面

【技術分野】

【0001】

本発明は射出成形機に関し、特に射出成形機のスクリュの固定機構に関する。

【背景技術】

【0002】

射出成形機は一般的にモータ等の動力に繋がり、回転、前後進するスクリュ駆動部を台座として、そこにスクリュを取り付ける構造になっている。スクリュを取り付ける構造は多種あるが、その内の一つにスクリュに切り欠きを設け、そこへリテーナと呼ばれる部材を差し込むことによってスクリュをスクリュ駆動部に連結する方式がある。例えばリングを半月状に割った形の2つ1組となったリテーナで前述したスクリュの切り欠きを挟み込み、そこへリテーナを覆うように固定ブッシュを被せて固定する。スクリュと固定ブッシュには嵌合するキー或いはスプラインが予め設けられており、リテーナと固定ブッシュでスクリュへ前後進、回転力を伝達する構造がある。この半月状のリテーナを用いたスクリュの取り付け構造は成形機でしばしば使用されている。

【0003】

一方、スクリュは清掃や、金型交換に伴うスクリュの変更等でスクリュをスクリュ駆動部から取り外す必要が頻繁に出てくる。この場合、前述した半月状のリテーナでは、先ず固定ブッシュを取り外さないとリテーナに触ることが出来ない。しかし、固定ブッシュはスクリュへ大きな動力を伝達するため多くのボルトで締結されており、それ故、固定ブッシュを外すことは非常に手間の掛かる作業であった。スクリュの取り外しが頻繁に行われるような場合、スクリュ交換での作業性の悪さが生産性の悪さに繋がっている。

【0004】

そこで作業性を向上させるために固定ブッシュを外さず、リテーナのみを外すことによって容易にスクリュの取り外しが可能な構造が幾つか提案されている。

特許文献1には、スクリュ取付部自体にスクリュを差し込む穴とスクリュ軸方向に直交する穴を設け、スクリュ軸方向に直交する穴からスクリュの切り欠きを通るようにリテーナを差し込む構造が開示されている。

特許文献2には、スクリュにスプラインと切り欠きを設け、溝を切った固定ブッシュがスクリュとスプライン結合し、溝を通して切り欠きに嵌合したリテーナが固定ブッシュの外側に突出している構造が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平7−42689号公報

【特許文献2】特開平8−118438号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、昨今、モータ等の出力が上がり、プーリ等の減速無しでモータの出力をスクリュ駆動部に直結しても十分駆動できる様になってきている。このような構造の場合、動作時の性能を良くするためスクリュ駆動部は慣性力を小さくする目的で小さくかつ軽く設計される傾向がある。

特許文献1に開示される構造では、リテーナによって回転・前後進の両方を固定する方式で、伝達トルクや前後進の動力が大きくなるとスクリュに強度上の制約が発生する。また連結部にスクリュを差し込む穴を設けているため、幅広いスクリュ径に対応することが難しい。

特許文献2に開示される構造では、リテーナ固定部を固定ブッシュより外周側のスクリュ駆動部に設けているため、スクリュ駆動部が固定ブッシュと同程度まで小さくなるとリテーナ固定のためのボルト穴、ピン穴を設けることができなくなり、リテーナを固定できない問題が生じる。

また、リテーナがスクリュ駆動部側に取り付けられていることで固定ブッシュとリテーナ前側に隙間が出来るため、スクリュ後退時にリテーナをリテーナ固定ボルトで支持する形となり、リテーナおよびリテーナ固定ボルトに曲げ方向の力が掛かりやすい。

また、リテーナ固定ボルトを外すとリテーナが脱落する構造となっており作業時にリテーナを落とす心配が生じてくる。さらにリテーナが固定ブッシュの固定ボルトに干渉しないような幅で作られており、固定ボルトの本数が多くなってくるとリテーナの幅が大きくできないという形状の制約が生じてくる。

【0007】

そこで本発明の目的は、上記従来技術の問題点に鑑み、リテーナと固定ブッシュを使用したスクリュの取り付けにおいてスクリュ交換時の作業性が良く、かつスクリュ駆動部の大きさが小さくなった場合でも対応できるような射出成形機のスクリュ取り付け構造を提供することである。

【課題を解決するための手段】

【0008】

本願の請求項1に係る発明は、スクリュに回転力および前後進力を伝達するスクリュ駆動部に前記スクリュを固定する射出成形機のスクリュ取り付け構造であって、前記スクリュの基部の外周に係合溝を設け、該係合溝にスクリュの軸方向の移動を規制するためのリテーナを係合させると共に、前記スクリュの基部を挿通するためのキーあるいはスプラインが設けられた孔を有し、前記スクリュの回転方向の移動を規制する固定ブッシュを前記スクリュ駆動部に固定したスクリュの取り付け構造において、前記固定ブッシュ、前記スクリュ駆動部の何れか、あるいは前記固定ブッシュおよびスクリュ駆動部の双方に前記スクリュの回転軸に直交する方向に設けられた前記リテーナをスライドさせるためのガイド溝と、該ガイド溝に前記リテーナを挿通し、該リテーナを前記固定ブッシュに固定する部材と該固定ブッシュを前記スクリュ駆動部に固定する部材を共に該固定ブッシュに設けたことを特徴する射出成形機のスクリュ取り付け構造である。

請求項2に係る発明は、前記リテーナに長孔または切り欠きを設け、該長孔または切り欠きに挿通されるボルトまたはピンによって前記リテーナをスライドする方向に規制することを特徴とする請求項1に記載の射出成形機のスクリュ取り付け構造である。

請求項3に係る発明は、前記リテーナの長孔または切り欠きを通る前記ボルトが前記固定ブッシュを前記スクリュ駆動部に固定するボルトであることを特徴とする請求項2に記載の射出成形機のスクリュ取り付け構造である。

請求項4に係る発明は、前記係合溝のスクリュ外周側方向で前記スクリュと前記固定ブッシュあるいは前記スクリュと前記スクリュ駆動部の間に円筒状空間を備え、前記固定ブッシュのガイド溝の前記リテーナのスライド方向と直交する方向の幅が前記円筒状空間の外径より小さいことを特徴とする請求項1または2のいずれかに記載の射出成形機のスクリュの取り付け構造である。

【発明の効果】

【0009】

本発明により、リテーナと固定ブッシュを使用したスクリュの取り付けおいてスクリュ交換時の作業性が良く、かつスクリュ駆動部の大きさが小さくなった場合でも対応できるような射出成形機のスクリュ取り付け構造を提供できる。

【図面の簡単な説明】

【0010】

【図1】本発明の第1の実施形態の外観図である。

【図2】図1のスクリュ軸方向部分断面図である。

【図3】スクリュ駆動部底面がスクリュ根元と接触していない実施形態を説明する図である。

【図4】図1のスクリュ半径方向断面図(スクリュ接続時)である。

【図5】図1のスクリュ半径方向断面図(スクリュ脱着時)である。

【図6】本発明の第2の実施形態の外観図である。

【図7】図6のスクリュ軸方向断面図である。

【図8】図6のスクリュ半径方向断面図(スクリュ接続時)である。

【図9】図6のスクリュ半径方向断面図(スクリュ脱着時)である。

【図10】切り欠きを有するリテーナの形態1を説明する図である。

【図11】切り欠きを有するリテーナの形態2を説明する図である。

【図12】切り欠きを有するリテーナの形態3を説明する図である。

【図13】長孔を1つ有するリテーナの形態4を説明する図である。

【図14】本発明の第3の実施形態(図7の別形態)を説明する図である。

【図15】本発明の第4の実施形態の固定ブッシュ外観図である。

【図16】本発明の第4の実施形態のリテーナ使用例を説明する図である。

【図17】本発明の第4の実施形態の別形態のリテーナ使用例を説明する図である。

【発明を実施するための形態】

【0011】

本発明は、リテーナのスライドを固定する手段を固定ブッシュ側に設けることでスクリュ駆動部が固定ブッシュと同程度まで小さくともリテーナを固定でき、かつ、スクリュ後退時にリテーナに曲げが掛かりにくい射出成形機の射出成形機のスクリュ取り付け構造、また、リテーナに長孔あるいは切り欠きを設けることでリテーナのスライドを規制し、スクリュ取り外し時にリテーナが固定ブッシュから抜け落ちない射出成形機のスクリュ取り付け構造、さらに、上記リテーナのスライドを規制する手段に固定ブッシュ固定ボルトを利用することで、固定ブッシュ固定ボルトの本数にリテーナの形状が制約され難い射出成形機のスクリュ取り付け構造に係るものである。

【0012】

以下、本発明の実施形態を図面と共に説明する。なお、各実施形態において共通する機能を備えた部材は同じ符号を用いて説明する。

<第1の実施形態>

図1は本発明の第1の実施形態の外観図である。また、図2は図1のスクリュ軸方向部分断面図である。図2ではスクリュ駆動部、リテーナの片側、リテーナ固定ボルト固定ブッシュが断面になって図示されている。また、図2のリテーナは説明のため図の上側がスクリュと係合している状態、下側が外れている状態としている。

まず、スクリュ10には図2に示されるようにその基部(根元)にスプライン11と切り欠き12が設けてある。切り欠き12はスクリュ10の基部(根元)部分に、スクリュ10の中心軸周りに所定の厚みだけ削り取られて溝状に形成される。固定ブッシュ30には中央部にスクリュ10の基部(根元)が貫通する貫通孔が設けられ、該貫通孔の周面にスクリュ10のスプライン11と嵌合するスプラインが設けてある(図15参照)。このように、固定ブッシュ30はスクリュの基部を挿通するためのキーあるいはスプラインが設けられた孔を有しスクリュ10の回転方向の移動をスプラインによって規制する。スクリュ10は根元が固定ブッシュ30を通り抜けてスクリュ駆動部70(図1,図2には一部のみ図示)の嵌合部71の底面71aに突き当たっている。なお、スプライン11は切り欠き12の両側に設けられていることから、スクリュ10を固定ブッシュ30の貫通孔に挿入するとき、該貫通孔の周面に設けられたスプラインが挿入の障害にならない。

【0013】

固定ブッシュ30に凸部(図示せず)が設けてあり、スクリュ駆動部70に凹部(図示せず)が設けられ、固定ブッシュ30の凸部とスクリュ駆動部70の凹部とで嵌め合いとなっている。なお、凸部と凹部は逆に設けてもよい。これによってスクリュ10の回転軸とスクリュ駆動部70の回転軸が一致してスクリュ10が取り付けられる。

また、固定ブッシュ30には回転軸方向に直交する方向(垂直な方向)にガイド溝32が設けられており、リテーナ50はガイド溝32に沿ってスライドし固定ブッシュ30の外側から差し込まれるようにして取り付けられる。なお、リテーナ50をスライドさせる溝は固定ブッシュ30に設けられることに限定されず、スクリュ駆動部70に設けてもよいし、または、固定ブッシュ30とスクリュ駆動部70とに跨がるように設けてもよい。

【0014】

リテーナ50は中心部にスクリュ10の切り欠き12の形状に合うような嵌合部を持つ2つ1組のブロック状の部品であり、スクリュ10の切り欠き12に嵌合した状態で固定ブッシュ30にリテーナ固定ボルト51で固定される。図2に示されるようにスクリュ10に設けられる切り欠き12がスクリュ10の周面に亘り形成されている場合には、リテーナ50の嵌合部の形状は円弧状に凹部形状に形成される。

これによりモータによるスクリュの回転力はスクリュ駆動部70,固定ブッシュ30,スプライン11を介してスクリュ10に伝達され、前後進力はリテーナ50或いはスクリュ駆動部70の嵌合部71の底面71aを介してスクリュ10に伝達される。

【0015】

ここでスクリュ10の前後進力の伝達について説明する。図2の構造ではスクリュ10の基部(根元)の端面がスクリュ駆動部70の嵌合部71の底面71aに突き当たっている。そのため、スクリュ10の切り欠き12の位置、切り欠き12の幅、リテーナ50の嵌合部の厚みを調整することで、スクリュ前進時はスクリュ駆動部70の嵌合部71の底面がスクリュ基部(根元)の端面を押し、スクリュ後退時はリテーナ50がスクリュ10を引っ張る様にすることができる。

【0016】

通常、射出成形ではスクリュ前進時の方がスクリュ後退時より大きな動力が必要になる。そのため、接触面積を大きく取りやすいスクリュ駆動部70の嵌合部71の底面にスクリュ前進時の動力伝達を分担させることでリテーナ50と接触するスクリュ10の切り欠き12の面積を小さく抑えることが可能となり、切り欠き12によるスクリュ10の強度低下を押さえることが可能となる。

さらに、スクリュ後退時にはリテーナ50のリテーナ前側53が固定ブッシュ30に押し当たる形となり、リテーナ50、リテーナ固定ボルト51に曲げ方向の力が掛かり難い。それ故、リテーナ固定ボルト51はサイズを小さく抑えることができる。

【0017】

また、スクリュ10のスクリュ駆動部70への取り付けは図3の様にもできる。図3では図2に対してスクリュ駆動部70の嵌合部71の底面71aがスクリュ10の基部(根元)の端面と接触していない点が異なっている。この場合、スクリュ10の前後進ともリテーナ50によって動力がスクリュへと伝達される。

図2では動力伝達を分担させる反面、スクリュ10の前進と後退で異なる部材がスクリュ10を押し引きするので公差の設計が難しく、スクリュ10が前後進方向のガタを持ちやすい。一方、図3のような取り付け構造では、スクリュ10とリテーナ50の嵌合部の公差を調整するだけで、スクリュ前後進方向のガタを小さく押さえることができる。設計者は成形機で使用する動力の大きさとスクリュ10の位置制御の精度を考え、図2または図3の構造を選択すればよい。

【0018】

次に、図1でのスクリュ10の取り付けと取り外しについて説明する。図4および図5は図1のリテーナ50とスクリュ駆動部70の接触面をリテーナ方向に望んだ断面である。図4はスクリュ10が取り付けられた状態、図5はスクリュ10が取り外し可能な状態の図である。

前述したとおりリテーナ50は2つ1組の部品であり、固定ブッシュ30に設けられたガイド溝32に沿ってスライド可能になっている。また、スクリュ取り付け状態では図4に示すとおり、スクリュ10の外周(スクリュ外周13)より内側にリテーナ50が嵌合している。固定ブッシュ30は固定ブッシュ固定ボルト31でスクリュ駆動部70に取り付けられており、固定ブッシュ固定ボルト31はリテーナ50に干渉しないよう配置されている。

【0019】

リテーナ50は、リテーナ固定ボルト51を固定ブッシュ30を介してリテーナ50に設けたリテーナ固定用ボルト孔52にねじ込むことによって固定ブッシュ30に固定されている。

【0020】

一方、スクリュ10を取り外す際には、まず、リテーナ固定ボルト51を取り外した後、スライド可能となった2つ1組のリテーナ50を、リテーナ50の嵌合部がスクリュ外周13より外側に位置するまで、それぞれ固定ブッシュ外側方向に引き抜く。引き抜いた状態が図5である。

図5ではスクリュ引き抜き可能な位置までリテーナ50をスライドさせた状態で固定できるようリテーナ固定用ボルト孔52(図5の固定ブッシュ半径方向内側のボルト孔52a参照)が設けてある。取り外し位置でリテーナを固定することは必ずしも必要ではないが、リテーナ50の脱落や、自重でリテーナ50がスライドしてしまわないよう固定することは作業性向上に有効である。

【0021】

リテーナ50をスライドさせた状態でスクリュ10を前側(スクリュ先端側)に引き抜けば、スクリュ10は固定ブッシュ30およびスクリュ駆動部70から取り外すことができる。

スクリュ取り付けの際には逆にスクリュ10を所定の位置まで固定ブッシュ30に差し込み、リテーナ50をスライドさせてスクリュ10に嵌合させた後リテーナ固定ボルト51でリテーナ50を固定すれば作業は完了する。

【0022】

以上により、リテーナ固定ボルト51の2本の脱着とリテーナ50のスライドのみで、スクリュ駆動部70へのスクリュ10の取り付けおよび取り外しが可能な構造が実現できる。なお、第1の実施形態ではリテーナ50がブロック状の部品であったがこの限りではなく、リテーナ50は棒型や板状のものでも良い。また、リテーナ50はスライドを固定するようなピンやプランジャでも良い。この場合、スクリュ10の基部(根元)に設けられるリテーナ50との嵌合のための切り欠きは穴形状としてもよい。なお、スクリュ基部に設けられた切り欠き12あるいは穴形状を総称して本明細書ではスクリュ基部に設けられた係合溝という。

【0023】

<第2の実施形態>

ところで、リテーナ50と固定ブッシュ30を用いたスクリュ10の取り付け構造では、スクリュ10が大径になり伝達する力も大きくなると、リテーナ50、固定ブッシュ30のサイズもそれに伴って大きくなる。このような場合、スクリュ10を交換する際にリテーナ50が抜け落ちてしまうと、リテーナ50自身や他部品を傷つけてしまう。

そこでリテーナ50を抜け落ちない構造とした第2の実施形態を図6に示す。また、図6のスクリュ軸方向断面図を図7に、リテーナとスクリュ駆動部の接触面をリテーナ方向に望んだ断面を図8、図9に示す。第2の実施形態ではリテーナ50に長孔(リテーナ長孔56)を設けてある。また、リテーナ規制ボルト55は固定ブッシュ30に固定されているが、その先端はリテーナ50のリテーナ長孔56に挿入されている。その他の構造は図2の構造と同等である。リテーナ50のリテーナ長孔56はリテーナ50が少なくともスクリュ10の切り欠き12に嵌合する位置からスクリュ外径より外側になる位置までスライド可能な長さを持っている。

【0024】

図6に示される第2の実施形態でのスクリュの取り付けと取り外しについて図8、図9を用いて説明する。なお、図8はスクリュが取り付けられた状態、図9はスクリュが取り外し可能な状態の図である。第2の実施形態も第1の実施形態と同様にリテーナ50は2つ1組の部品であり、図4と同様にスクリュ取り付け状態ではスクリュ10のスクリュ外周13より内側でリテーナ50がスクリュ10の切り欠き12と嵌合している。リテーナ50はリテーナ上に設けたリテーナ固定用ボルト孔52(図8の固定ブッシュ半径方向外側のボルト穴)を用い、リテーナ固定用ボルト孔52にリテーナ固定ボルト51をねじ込むことで、固定ブッシュ30に固定されている。

【0025】

一方、スクリュ10を取り外す際にはまず、リテーナ固定ボルト51を外した後、スライド可能となったリテーナ50をリテーナ50の嵌合部がスクリュ外周13より外側に位置するまでそれぞれ固定ブッシュ外側方向に引き抜き図9の状態とする。

スクリュ脱着の作業としては第1の実施例と同様にリテーナ50の固定ブッシュ固定ボルト31の着け外しとリテーナ50のスライドだけで完了する。この時、第2の実施形態においてリテーナ50はリテーナ長孔56とリテーナ規制ボルト55によってスライドする量が制限されているため、リテーナ50が抜け落ちることなく前述したリテーナ脱落に起因する危険を回避できる。

【0026】

なお、図9ではスクリュ引き抜き可能な位置までリテーナ50をスライドさせた状態で固定できるようリテーナ固定用ボルト孔52(図9の固定ブッシュ半径方向内側のボルト孔)が設けてある。取り外し位置でリテーナ50を固定することは必ずしも必要でないが、自重でリテーナ50がスライドしてしまわないよう固定することは作業性向上に有効である。

以上より、第2の実施形態では第1の実施形態と同様にスクリュの脱着が容易に行えることに加えて、リテーナの脱落を防止可能となっている。

第2の実施形態として図7の様な構造を説明したが、図2に対する図3のように図7についてもスクリュ駆動部70の嵌合部71の底面71aとスクリュ10のスクリュの基部(根元)が接触していないような構造になっていてもよく、成形機で使用する動力の大きさとスクリュ10の位置制御の精度を考え選択すればよい。また、第2の実施形態ではリテーナ規制ボルト55を用いたがこの限りではなく、ボルトに代わりピンを用いてリテーナ50のスライドを規制する構造としても同様の効果が得られる。

【0027】

さらに第2の実施形態ではリテーナ50にリテーナ長孔56を設けたがこの限りではなく、図10から図12までに示したような切り欠き57を用いてリテーナ50のスライドを規制しても同様の効果を得ることができる。また、リテーナ長孔56または切り欠き57の個数はリテーナ50および固定ブッシュ30の形状によって決定すればよく、例えば図13の様にリテーナ長孔56が1個の場合や3個以上でリテーナ50のスライドを規制しても同様の効果を得ることができる。また、第1の実施形態と同様、リテーナ50の形状は図で示したブロック状のリテーナ以外のものもよく、例えば棒型や板状のものでも良い。

【0028】

<第3の実施形態>

伝達する力が大きくなると固定ブッシュ固定ボルト31のサイズを大きくしたり、本数を増やして固定ブッシュ30を締結する必要が生じてくる。その様な場合でもリテーナ50が固定ブッシュ固定ボルト31の配置に影響を受けにくい構造を第3の実施形態として図14に示す。第3の実施形態は前述した第2の実施形態の構造とほぼ同様で、図14では図7で示したリテーナ規制ボルト55が固定ブッシュ固定ボルト31に置き換わっている点のみ異なっている。

固定ブッシュ固定ボルト31はリテーナ50のリテーナ長孔56を貫通してスクリュ駆動部70と固定ブッシュ30を締結している。そのため、リテーナ50のリテーナ長孔56を通る固定ブッシュ固定ボルト31はリテーナ50のスライドを規制しているがリテーナ50は固定していない。例えば前述した第2の実施形態における図8の様な配置では、リテーナ規制ボルト55を固定ブッシュ固定ボルト31に置き換えることで最大10本の固定ブッシュ固定ボルト31を使用することができる。

【0029】

また第3の実施形態では、固定ブッシュ固定ボルト31がリテーナ50を避けて配置する必要がないので、固定ブッシュ固定ボルト31の配置やリテーナ50の幅の自由度が高くなる。固定ブッシュ固定ボルト31を増やしたい場合や、接触面圧を下げるためリテーナ50の幅を広げたい場合でも対応がし易くなる。

【0030】

<第4の実施形態>

従来の半月状のリテーナ50を使用できるようにした第4の実施形態を以下に説明する。第4の実施形態は構造は第1の実施形態と同等で固定ブッシュ30が図15に示すような形状になっている点のみ異なっている。本発明のスクリュ取り付け構造の実施形態の外観は図1と同様なのでここでは記載していない。なお、図15は固定ブッシュ30をスクリュ駆動部70の取り付け側から見た図である。

図15の固定ブッシュ30はガイド溝32に加えてスクリュ10の回転軸と同心でガイド溝32の幅Lより大きな直径φDなる円筒状空間34を備えている。このような形状の固定ブッシュ30を用いれば今まで述べてきた本発明の実施形態のリテーナ形状に加え、従来一般的に使用されている半月状のリテーナも使用することができる。ボルト孔37は固定ブッシュ固定ボルト31を挿通あるいはねじ込むボルト孔であり、ボルト孔36はリテーナ固定ボルト51を挿通あるいはねじ込むボルト孔である。

【0031】

ここで、リテーナ50とスクリュ駆動部70の接触面をリテーナ方向に見た断面を図16、図17に示す。ここで図16は図1で示したリテーナを取り付けた図、図17は従来一般的に使用されている半月状のリテーナを取り付けた図である。

円筒状空間34はその外径φDがガイド溝32の幅Lより大きく作られているので、円筒状空間34に対応する外径を持つ半月状リテーナを用いればスクリュ動作時でもガイド溝32からリテーナ50が脱落することがなく使用可能である。半月状リテーナはスクリュ取り付け、取り外し時に固定ブッシュ30を外す必要が生じる反面、安価で製作できるので、スクリュ取り付け、取り外し時の作業性と部品価格に応じて使い分けることが可能となる。

なお、図15では固定ブッシュ30にリテーナ50のスライド用の係合部であるガイド溝32が形成されているため、円筒状空間34はスクリュ10の外周と固定ブッシュ30の内周面とで形成されている。これに対して、リテーナ50のスライド用の係合部がスクリュ駆動部70に形成されている場合には、円筒状空間34に対応する円筒状空間は、スクリュ10の外周とスクリュ駆動部70の内径面とで形成される。

また、第4の実施形態として第1の実施形態と同等の構造を用いて説明したが、第2、第3の実施形態でも図15と同様の形状の固定ブッシュ30を用いることで同じ効果を得ることができる。

【0032】

以上、本発明の4つの実施形態を用いて説明したように、本発明は、リテーナと固定ブッシュを使用したスクリュの取り付けにおいて、スクリュ交換時の作業性が良く、かつスクリュ駆動部の大きさが小さくなった場合でも対応できるようなスクリュ取り付け構造が実現される。

また、リテーナの形状を工夫することで、スクリュ取り外し時にリテーナが脱落することを防止したり、固定ブッシュ固定ボルトのサイズを大きくしたり、本数を増やした場合でもリテーナと干渉し難いスクリュ取り付け構造が実現される。

【符号の説明】

【0033】

10 スクリュ

11 スプライン

12 (スクリュ)切り欠き

13 スクリュ外周

30 固定ブッシュ

31 固定ブッシュ固定ボルト

32 (固定ブッシュ)ガイド溝

33 (固定ブッシュ)嵌合部

34 円筒状空間

35 スプライン

36 ボルト孔

37 ボルト孔

50 リテーナ

51 リテーナ固定ボルト

52 リテーナ固定用ボルト孔

53 リテーナ前側

54 リテーナ後側

55 リテーナ規制ボルト

56 リテーナ長孔

57 切り欠き

58 スクリュ挿通部

70 スクリュ駆動部

71 (スクリュ駆動部)嵌合部

71a 底面

【特許請求の範囲】

【請求項1】

スクリュに回転力および前後進力を伝達するスクリュ駆動部に前記スクリュを固定する射出成形機のスクリュ取り付け構造であって、

前記スクリュの基部の外周に係合溝を設け、該係合溝にスクリュの軸方向の移動を規制するためのリテーナを係合させると共に、

前記スクリュの基部を挿通するためのキーあるいはスプラインが設けられた孔を有し、前記スクリュの回転方向の移動を規制する固定ブッシュを前記スクリュ駆動部に固定したスクリュの取り付け構造において、

前記固定ブッシュ、前記スクリュ駆動部の何れか、あるいは前記固定ブッシュおよびスクリュ駆動部の双方に前記スクリュの回転軸に直交する方向に設けられた前記リテーナをスライドさせるためのガイド溝と、

該ガイド溝に前記リテーナを挿通し、該リテーナを前記固定ブッシュに固定する部材と該固定ブッシュを前記スクリュ駆動部に固定する部材を共に該固定ブッシュに設けたことを特徴する射出成形機のスクリュ取り付け構造。

【請求項2】

前記リテーナに長孔または切り欠きを設け、該長孔または切り欠きに挿通されるボルトまたはピンによって前記リテーナをスライドする方向に規制することを特徴とする請求項1に記載の射出成形機のスクリュ取り付け構造。

【請求項3】

前記リテーナの長孔または切り欠きを通る前記ボルトが前記固定ブッシュを前記スクリュ駆動部に固定するボルトであることを特徴とする請求項2に記載の射出成形機のスクリュ取り付け構造。

【請求項4】

前記係合溝のスクリュ外周側方向で前記スクリュと前記固定ブッシュあるいは前記スクリュと前記スクリュ駆動部の間に円筒状空間を備え、前記固定ブッシュのガイド溝の前記リテーナのスライド方向と直交する方向の幅が前記円筒状空間の外径より小さいことを特徴とする請求項1または2のいずれかに記載の射出成形機のスクリュの取り付け構造。

【請求項1】

スクリュに回転力および前後進力を伝達するスクリュ駆動部に前記スクリュを固定する射出成形機のスクリュ取り付け構造であって、

前記スクリュの基部の外周に係合溝を設け、該係合溝にスクリュの軸方向の移動を規制するためのリテーナを係合させると共に、

前記スクリュの基部を挿通するためのキーあるいはスプラインが設けられた孔を有し、前記スクリュの回転方向の移動を規制する固定ブッシュを前記スクリュ駆動部に固定したスクリュの取り付け構造において、

前記固定ブッシュ、前記スクリュ駆動部の何れか、あるいは前記固定ブッシュおよびスクリュ駆動部の双方に前記スクリュの回転軸に直交する方向に設けられた前記リテーナをスライドさせるためのガイド溝と、

該ガイド溝に前記リテーナを挿通し、該リテーナを前記固定ブッシュに固定する部材と該固定ブッシュを前記スクリュ駆動部に固定する部材を共に該固定ブッシュに設けたことを特徴する射出成形機のスクリュ取り付け構造。

【請求項2】

前記リテーナに長孔または切り欠きを設け、該長孔または切り欠きに挿通されるボルトまたはピンによって前記リテーナをスライドする方向に規制することを特徴とする請求項1に記載の射出成形機のスクリュ取り付け構造。

【請求項3】

前記リテーナの長孔または切り欠きを通る前記ボルトが前記固定ブッシュを前記スクリュ駆動部に固定するボルトであることを特徴とする請求項2に記載の射出成形機のスクリュ取り付け構造。

【請求項4】

前記係合溝のスクリュ外周側方向で前記スクリュと前記固定ブッシュあるいは前記スクリュと前記スクリュ駆動部の間に円筒状空間を備え、前記固定ブッシュのガイド溝の前記リテーナのスライド方向と直交する方向の幅が前記円筒状空間の外径より小さいことを特徴とする請求項1または2のいずれかに記載の射出成形機のスクリュの取り付け構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−86384(P2013−86384A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229610(P2011−229610)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(390008235)ファナック株式会社 (1,110)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(390008235)ファナック株式会社 (1,110)

【Fターム(参考)】

[ Back to top ]