射出成形機のトラブルシューティング方法

【課題】 トラブルシューティングに必要となる射出成形機の状態(状態変化)に係わる情報を十分な量及び十分な範囲で取得し、的確かつ緻密なトラブルシューティングを迅速かつ効率的に行う。

【解決手段】 予め、複数の状態検出項目,サンプリング時間Ts及びデータ取込条件を設定し、トラブルシューティング時に、動作中の射出成形機Mから、サンプリング時間Ts毎に状態検出データDm…を検出することにより、所定の記憶容量Trを有する第一バッファ2に順次記憶し、かつ記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うとともに、データ取込条件を満たしたなら当該データ取込条件に従って状態検出データDm…を第二バッファ3に取込むデータ取込処理を行い、第二バッファ3に取込んだ状態検出データDm…を用いてトラブルシューティングを行う。

【解決手段】 予め、複数の状態検出項目,サンプリング時間Ts及びデータ取込条件を設定し、トラブルシューティング時に、動作中の射出成形機Mから、サンプリング時間Ts毎に状態検出データDm…を検出することにより、所定の記憶容量Trを有する第一バッファ2に順次記憶し、かつ記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うとともに、データ取込条件を満たしたなら当該データ取込条件に従って状態検出データDm…を第二バッファ3に取込むデータ取込処理を行い、第二バッファ3に取込んだ状態検出データDm…を用いてトラブルシューティングを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、射出成形機の動作中に発生するトラブルを診断する際に用いて好適な射出成形機のトラブルシューティング方法に関する。

【背景技術】

【0002】

従来、射出成形機の動作中に発生するトラブルを診断するための射出成形機のトラブルシューティング方法としては、特許文献1で開示される成形機のトラブル診断方式及び特許文献2で開示される射出成形機の故障診断方法が知られている。

【0003】

特許文献1で開示される成形機のトラブル診断方式は、成形機に設けられたマイクロコンピュータが、設定された各運転条件データと各センサからの計測情報等に基づき成形機の各部を駆動制御する自動運転制御機能と、各センサからの計測情報等に基づき自動運転時の実運転条件データを記憶する実運転条件データ記憶機能と、自己異常診断機能とを少なくとも具備し、異常発生時には、アラームメッセージを成形機のディスプレイ装置に表示させるようにし、特に、トラブル発生時に成形機のユーザからメーカー側にトラブル対処要請があった際に、公衆電話回線もしくは専用ネットワークを介して、メーカー側のホストコンピュータに、成形機のマイクロコンピュータから設定運転条件データ、実運転条件データ、並びに該当するアラーム情報データを取り込み、このホストコンピュータに取り込んだデータに基づきホストコンピュータ側でトラブル要因の解析を行うとともに、この解析結果に基づく運転条件指令データを公衆電話回線もしくは専用ネットワークを介して、成形機のマイクロコンピュータに送信して成形機に試運転を実行させ、必要に応じ、この試運転結果を再度ホストコンピュータ側が解析するようにしたものである。

【0004】

また、特許文献2で開示される射出成形機の故障診断方法は、成形機の動作を制御するために用いられ、少なくともコントローラ画面,コントローラ内部メモリ,故障診断出力スイッチ及び出力ポートとを有するコントローラを用いるとともに、射出成形機の故障が発生した場合、コントローラ画面上に少なくとも故障個所及び故障内容が表示されると共に、故障の診断に必要なデータがコントローラ内部メモリに記憶され、故障診断出力スイッチのオン動作により、故障の診断に必要なデータのみが出力ポートから出力されるようにしたものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−131915号公報

【特許文献2】特開2011−83958号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上述した従来のトラブルシューティング方法(トラブル診断方式,故障診断方法)は、次のような問題点があった。

【0007】

第一に、十分なトラブルシューティングを行うには、トラブルが発生した際における射出成形機がどのような状態になっていたかの情報をできるだけ多く取得することが重要となるが、従来のトラブルシューティング方法は、この観点からの考慮が不十分である。したがって、トラブルシューティング時に取得できる情報には量的及び時間的(期間的)にに限界を生じ、的確かつ緻密なトラブルシューティングを行うことができないとともに、トラブルシューティングを迅速かつ効率的に行うことができない。

【0008】

第二に、明確な異常や故障の発生を前提としたトラブルシューティングのため、トラブルシューティングを行うことができる内容(範囲)に限界がある。したがって、例えば、ユーザが何かおかしいと感じた程度では、必要なトラブルシューティングを行うことができないか或いは行うことが容易でない。結局、トラブルシューティングを行う範囲が限られ、ユーザにとっての利便性に欠けるとともに、常に高品質の成形を維持する観点からは、更なる改善の余地があった。

【0009】

本発明は、このような背景技術に存在する課題を解決した射出成形機のトラブルシューティング方法の提供を目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係る射出成形機Mのトラブルシューティング方法は、上述した課題を解決するため、射出成形機Mの動作中に発生するトラブルを診断するに際し、予め、射出成形機Mの状態に係わるトラブルシューティングに用いる複数の状態検出項目,状態検出項目を検出するサンプリング時間Ts及び検出した状態検出項目に係わる状態を示す状態検出データDm…を所定の範囲Zmで取り込むデータ取込条件を、コンピュータ機能を有する成形機コントローラ4に設定し、トラブルシューティング時に、成形機コントローラ4は、動作中の射出成形機Mから、サンプリング時間Ts毎に状態検出データDm…を検出することにより、所定の記憶容量Trを有する第一バッファ2に順次記憶し、かつ記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うとともに、データ取込条件を満たしたなら当該データ取込条件に従って状態検出データDm…を第二バッファ3に取込むデータ取込処理を行い、第二バッファ3に取込んだ状態検出データDm…を用いてトラブルシューティングを行うようにしたことを特徴とする。

【0011】

この場合、発明の好適な態様により、第一バッファ2には、成形機コントローラ4に内蔵する所定の記憶容量Trを有するリングバッファ2rを用いることができる。また、第二バッファ3には、成形機コントローラ4に内蔵する内部メモリ5を用いることができる。なお、内部メモリ5に取込んだ状態検出データDm…は、外部記憶手段6に出力することができ、この際、状態検出データDm…を圧縮処理して作成した保存データを出力することができる。さらに、第二バッファ3には、成形機コントローラ4に接続した外部記憶手段6を用いることができる。一方、状態検出項目には、少なくとも、動作に係わる物理量の大きさ,成形機コントローラ4からの指令信号,成形機コントローラ4への入力信号,成形機コントローラ4の内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含ませることができる。他方、データ取込条件は、予め、複数の異なるデータ取込条件に対応する取込条件モードA1…を設定し、トラブルシューティング時に、選択した一又は二以上の取込条件モードA1…により、第二バッファ3に対する状態検出データDm…の取込処理を行うことができる。この際、データ取込条件には、少なくとも、第二バッファ3に対する状態検出データDmの取込みを開始するタイミング(取込開始タイミング)を含ませることができ、取込開始タイミングには、成形工程の開始タイミング,任意に指定した開始タイミング,エラー発生時に対応する開始タイミングの、一又は二以上を含ませることができる。また、データ取込条件には、取込開始タイミングから第二バッファ3へ状態検出データDm…を取込むためのデータ取込区間Tmを含ませることができる。

【発明の効果】

【0012】

このような手法による本発明に係る射出成形機Mのトラブルシューティング方法によれば、次のような顕著な効果を奏する。

【0013】

(1) トラブルシューティング時には、成形機コントローラ4は、動作中の射出成形機Mから、サンプリング時間Ts毎に状態検出データDm…を検出することにより、所定の記憶容量Trを有する第一バッファ2に順次記憶し、かつ記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うとともに、データ取込条件を満たしたなら当該データ取込条件に従って状態検出データDm…を第二バッファ3に取込むデータ取込処理を行うようにしたため、トラブルシューティングに必要となる射出成形機の状態(状態変化)に係わる情報を十分な量及び十分な範囲で取得することができる。これにより、的確かつ緻密なトラブルシューティングを行うことができるとともに、トラブルシューティングを迅速かつ効率的に行うことができる。

【0014】

(2) 好適な態様により、第一バッファ2に、成形機コントローラ4に内蔵する所定の記憶容量Trを有するリングバッファ2rを用いれば、サンプリング時間Ts毎に状態検出データDm…を検出して順次記憶するエンドレス記憶処理を容易かつ確実に実行することができる。

【0015】

(3) 好適な態様により、第二バッファ3に、成形機コントローラ4に内蔵する内部メモリ5を適用すれば、トラブルシューティングに必要な状態検出データDm…を成形機コントローラ4側に保存できるため、成形機コントローラ4を利用してトラブルシューティングを行ったり、自由に外部に出力して管理コンピュータに格納した専用のソフトウェア等によりトラブルシューティングを行うことができるなど、トラブルシューティングを行う時間,場所及び内容等に対して柔軟に対応することができる。

【0016】

(4) 好適な態様により、内部メモリ5に取込んだ状態検出データDm…を、外部記憶手段6に出力するようにすれば、例えば、通信手段により送信した別途の管理コンピュータ等を用いる専門サービスマンにより、的確かつ迅速なトラブルシューティングを行うことができるとともに、解析や統計等にも容易に利用することができる。

【0017】

(5) 好適な態様により、外部記憶手段6に対して状態検出データDm…を圧縮処理して作成した保存データを出力するようにすれば、取込んだ状態検出データDm…のデータ量が多い場合であっても、容量サイズを含む様々なタイプの外部記憶手段6に対して高速かつ確実にデータ保存することができる。

【0018】

(6) 好適な態様により、第二バッファ3に、成形機コントローラ4に接続した外部記憶手段6を適用すれば、トラブルシューティングに必要な状態検出データDm…を直接外部に出力することにより外部記憶手段6に保存できるため、特に、外部に出力して管理コンピュータ等を利用してトラブルシューティングを行う際には、迅速に対応することができるとともに、内部メモリ5に容量的な余裕のない場合であっても、必要な状態検出データDm…を確実に確保することができる。

【0019】

(7) 好適な態様により、状態検出項目に、少なくとも、動作に係わる物理量の大きさ,成形機コントローラ4からの指令信号,成形機コントローラ4への入力信号,成形機コントローラ4の内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含ませれば、これらは成形機コントローラから容易に採取できるとともに、トラブルシューティングに必要となる情報を十分な量及び十分な範囲で取得する観点からその目的を有効に達成することができる。

【0020】

(8) 好適な態様により、予め、複数の異なるデータ取込条件に対応する取込条件モードA1…を設定し、トラブルシューティング時に、選択した一又は二以上の取込条件モードA1…により、第二バッファ3に対する状態検出データDm…の取込処理を行うようにすれば、異常や故障の発生を前提としたトラブルシューティングのみならず、例えば、ユーザが何かおかしいと感じたことに基づいてトラブルシューティングを行うことができるなど、様々なバリエーションの設定によりトラブルシューティングを行うことができる。この結果、ユーザにとっての利便性を高めることができるとともに、常に高品質の成形を維持することができる。

【0021】

(9) 好適な態様により、データ取込条件に、少なくとも、第二バッファ3に対する状態検出データDmの取込みを開始するタイミング(取込開始タイミング)を含ませれば、例えば、成形工程の開始タイミング,任意に指定した開始タイミング,エラー発生時に対応する開始タイミングの、一又は二以上を含ませることができるなど、データ取込条件の多様なバリエーションを設定できるため、様々な角度からのデータ収集が可能になり、トラブルシューティングを行う際の更なる的確性の向上及び利便性の向上を図ることができる。

【0022】

(10) 好適な態様により、データ取込条件に、取込開始タイミングから第二バッファ3へ状態検出データDm…を取込むためのデータ取込区間Tmを含ませれば、トラブルシューティングに必要なデータ量を確実に確保できるとともに、特に、トラブルの発生時点から過去に遡った区間の状態(状態変化)に係わる情報を確保できるため、必要十分なトラブルシューティングを行うことができる。

【図面の簡単な説明】

【0023】

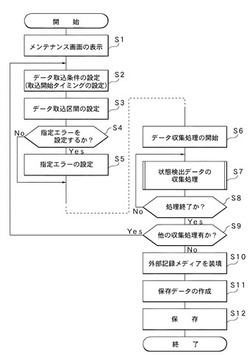

【図1】本発明の好適実施形態に係るトラブルシューティング方法の全体の手順を説明するためのフローチャート、

【図2】同トラブルシューティング方法におけるトラブルシューティング時の処理手順を説明するためのフローチャート、

【図3】同トラブルシューティング方法を実施できる射出成形機の概要図、

【図4】同射出成形機における成形機コントローラのブロック回路図、

【図5】同トラブルシューティング方法に用いるメンテナンス画面の表示図、

【図6】同トラブルシューティング方法に用いる第一バッファ及び第二バッファの作用説明図、

【図7】同メンテナンス画面における設定画面部の表示図、

【発明を実施するための形態】

【0024】

次に、本発明に係る好適実施形態を挙げ、図面に基づき詳細に説明する。

【0025】

まず、本実施形態に係るトラブルシューティング方法を実施できる射出成形機Mの概略構成について、図3を参照して説明する。

【0026】

図3中、仮想線で示すMは射出成形機であり、機台Mbと、この機台Mb上に設置された射出装置Mi及び型締装置Mcを備える。射出装置Miは、加熱筒11を備え、この加熱筒11の前端に図に現れない射出ノズルを有するとともに、加熱筒11の後部には材料を供給するホッパ12を備える。一方、型締装置Mcには可動型と固定型からなる金型15を備える。

【0027】

また、機台Mb上には、起設した側面パネル14を利用してディスプレイ13を配設する。この場合、ディスプレイ13は、図3に示すように、縦長に配する。このディスプレイ13は、表示面13dに、二つの独立した画面表示部X1,X2を縦方向に並べて設けることができるとともに、各画面表示部X1,X2に表示する各画面はタッチスライド操作により切換えることができる。さらに、画面表示部X1,X2以外の表示面13dには、キー表示部Xkを設け、このキー表示部Xkに、タッチスライド操作により切換わる画面の順番に対応したキーパターンPkにより配し、かつタッチ操作により、表示する画面を選択可能な複数の画面切換キーKx…,Ka…を配列表示する。例示するキーパターンPkは、ディスプレイ13の表示面13dに一つの画面のみを表示可能な単面用キーとなる三つの画面切換キーKx,Ky,Kzを有するとともに、第一画面表示部X1及び第二画面表示部X2の一方に表示可能な多面用キーとなる多数の画面切換キーKa,Kb,Kc…を有する。このように、ディスプレイ13を縦長に配することにより、二つの画面をよりコンパクトに表示できるとともに、より見易い態様に表示できる。しかも、射出成形機Mのように、様々な情報を参照して緻密な設定を行うような場合でも、設定作業を行う際の、設定の、容易性,的確性,正確性及び迅速性をより高めることができる。また、タッチスライド操作による切換機能及び画面切換キーKa…による切換機能を備えることにより、特に、射出成形機Mのように、表示する画面の種類が数多く存在する場合でも、画面を切換える際の操作の容易性及び使い勝手(操作性)の向上を図ることができる。他方、ディスプレイ13におけるディスプレイ本体13mにはタッチパネル13tを付設するとともに、このタッチパネル13tを有するディスプレイ13は、機台Mbに内蔵する図4に示す成形機コントローラ4に接続する。

【0028】

次に、本実施形態に係るトラブルシューティング方法を実行する成形機コントローラ4の構成について、図4及び図6を参照して説明する。

【0029】

図4は、成形機コントローラ4のブロック回路を示す。成形機コントローラ4は、基本的に、CPU及び内部メモリ等のハードウェアを内蔵するとともに、各種ソフトウェアを格納するコンピュータ機能を有し、射出成形機Mにおける全体の制御を司る機能を備えている。21はCPUであり、このCPU21には、内部バス22及びチップセット23を介してPCIバス等のローカルバスを用いたバスライン24を接続してHMI(ヒューマン・マシン・インタフェース)制御系Chを構成する。

【0030】

また、バスライン24には、本実施形態に係るトラブルシューティング方法の実施に用いる第一バッファ2を接続するとともに、第二バッファ3及びプログラムエリア5pを有する内部メモリ5を接続する。この場合、第一バッファ2には、図6に示すリングバッファ2rを用いる。このリングバッファ2rは、所定の記憶容量Trを有し、所定のサンプリング時間Ts毎に検出する後述の状態検出データDm…をアドレス単位で順次記憶するとともに、記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うことができる。例示するリングバッファ2rの記憶容量Trは、時間換算において概ね160〔秒〕分の容量を備えている。なお、サンプリング時間Tsは2.5〔ms〕の場合である。このように、第一バッファ2に、所定の記憶容量Trを有するリングバッファ2rを用いれば、サンプリング時間Ts毎に状態検出データDm…を検出して順次記憶するエンドレス記憶処理を容易かつ確実に実行できる利点がある。

【0031】

一方、第二バッファ3及びプログラムエリア5pは、一般的な内部記憶手段、例えば、ハードディスク等のメモリエリアを利用できる。さらに、バスライン24には、表示インタフェース27を介して前述したディスプレイ13を接続するとともに、入出力インターフェイス28を介してUSBポート29を接続する。したがって、USBポート29には、USBメモリ(外部記録メディア)30等の外部記憶手段6を装填することができ、これにより、各種データ類の読出又は書込を行うことができる。

【0032】

他方、チップセット23には、バスライン24と同様のバスライン31を接続してPLC(プログラマブル・ロジック・コントローラ)制御系Cpを構成する。このため、バスライン31には、各種のスイッチ類から得る切換データDiをCPU21に付与し、かつCPU21から得る制御指令データDoを対応するアクチュエータに付与する入出力インターフェイス33を接続するとともに、各種のセンサ類から得るアナログ検出信号Siを、アナログ−ディジタル変換してCPU21に付与し、かつCPU21から得る制御指令データをディジタル−アナログ変換した制御信号Soを対応するアクチュエータに付与する入出力インターフェイス35を接続する。これにより、所定のフィードバック制御系及びオープンループ制御系が構成される。

【0033】

そして、前述したプログラムエリア5pには、PLCプログラムとHMIプログラムを格納するとともに、各種演算処理及び各種制御処理(シーケンス制御)を実行するための各種処理プログラムを格納する。PLCプログラムは、射出成形機Mにおける各種工程のシーケンス動作や射出成形機Mの監視等を実現するためのソフトウェアであり、HMIプログラムは、射出成形機Mの動作パラメータの設定及び表示,射出成形機Mの動作監視データの表示等を実現するためのソフトウェアである。これらのソフトウェアは、成形機コントローラ4を搭載する射出成形機Mの固有アーキテクチャとして構築される。また、格納する処理プログラムには、特に、本実施形態に係るトラブルシューティング方法を実行するためのトラブルシューティング処理プログラム(アプリケーション処理プログラム)Ptcが含まれる。

【0034】

次に、本実施形態に係るトラブルシューティング方法について、図3〜図7を参照しつつ図1(図2)に示すフローチャートに従って説明する。

【0035】

まず、予め、射出成形機Mの状態に係わるトラブルシューティングに用いる複数の状態検出項目を選定し、この状態検出項目に係わる状態を検出可能に構成する。状態検出項目には、少なくとも、動作に係わる物理量の大きさ,成形機コントローラ4からの指令信号,成形機コントローラ4への入力信号,成形機コントローラ4の内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含ませることができる。状態検出項目の検出結果はトラブルシューティングに直接利用するため、この状態検出項目は、上記に例示した以外の様々な状態検出項目が対象とすることができる。即ち、射出成形機Mの状態に対してデータとして検出できるものは全て対象となる。したがって、状態検出項目は多ければ多いほど、より的確で緻密なトラブルシューティングを行うことができる。なお、状態検出項目に、上述した、少なくとも、動作に係わる物理量の大きさ,成形機コントローラ4からの指令信号,成形機コントローラ4への入力信号,成形機コントローラ4の内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含ませれば、これらは図4に示した成形機コントローラ4から容易に採取できるとともに、トラブルシューティングに必要となる情報を十分な量及び十分な範囲で取得する観点からその目的を有効に達成することができる。

【0036】

一方、トラブルシューティングを行うには、最初に、必要となる各種設定を行う。このため、ディスプレイ13に、図5に示すメンテナンス画面Vmを表示する(ステップS1)。メンテナンス画面Vmは、前述した画面切換キーKzをタッチすることにより、ディスプレイ13の表示面13d全体に表示させることができる。メンテナンス画面Vmは、トラブルシューティングに係わる各種設定を行うトラブルシューティング設定エリアVmsを有する。メンテナンス画面Vmには、その他、定期点検用エリアVma,部品交換用エリアVmb,支援ツールエリアVmc,システム設定エリアVmdを有し、特に、システム設定エリアVmdには、トラブルシューティングに関連して日時を設定する日時設定部Vmds,外部記憶手段6の種類を設定する外部記憶設定部Vmdoを有する。

【0037】

また、図7には、トラブルシューティング設定エリアVmsを抽出して示す。トラブルシューティング設定エリアVmsには、取込条件設定部51、取込区間設定部52、指定エラー設定部53、取込完了時刻表示部54、外部保存キー55を有し、このトラブルシューティング設定エリアVmsを用いてトラブルシューティングを行うための各種設定を行うことができる。

【0038】

まず、取込条件設定部51を用いてデータ取込条件の設定(選択)を行う(ステップS2)。取込条件設定部51は、三つの取込条件指定キーHa,Hb,Hcを備え、この取込条件指定キーHa,Hb,Hcにより、第二バッファ3に対する状態検出データDm…の取込みを開始するタイミング(取込開始タイミング)を指定できる。この場合、一つの取込条件指定キー、例えば、取込条件指定キーHaをタッチすれば、図7に示す選択ウィンドウ画面Vwが表示されるため、この選択ウィンドウ画面Vwに表示される複数のデータ取込条件を選択(タッチ)して設定できる。例示の場合、八つの取込条件モードA1…からデータ取込条件を任意に選択できる。八つの取込条件モードA1…は、三つのグループ、即ち、Aグループ,Bグループ及びCグループに分類可能である。Aグループは、成形工程の開始タイミングに関し、自動型閉開始を開始タイミングとするA1モード,自動射出開始を開始タイミングとするA2モード,自動計量開始を開始タイミングとするA3モード,自動型開開始を開始タイミングとするA4モード,自動突出開始を開始タイミングとするA5モードが含まれる。Bグループは、任意に指定した開始タイミングが適用されるB1モードが含まれる。Cグループは、エラー発生時に対応する開始タイミングが適用されるC1モード,指定エラー発生時に対応する開始タイミングが適用されるC2モードが含まれる。なお、E0は、モードOFFキーである。したがって、任意の取込条件モードを0〜3の任意の数により設定可能である。図7は、A2モードとB1モードの二つのモードを設定した場合を例示している。

【0039】

このように、予め、複数の異なるデータ取込条件に対応する取込条件モードA1…を設定し、トラブルシューティング時に、選択した一又は二以上の取込条件モードA1…により、第二バッファ3に対する状態検出データDm…の取込処理を行うようにすれば、異常や故障の発生を前提としたトラブルシューティングのみならず、例えば、ユーザが何かおかしいと感じたことに基づいてトラブルシューティングを行うことができるなど、様々なバリエーションの設定によりトラブルシューティングを行うことができる。この結果、ユーザにとっての利便性を高めることができるとともに、常に高品質の成形を維持することができる。また、データ取込条件に、少なくとも、第二バッファ3に対する状態検出データDmの取込みを開始するタイミング(取込開始タイミング)を含ませれば、例えば、成形工程の開始タイミング,任意に指定した開始タイミング,エラー発生時に対応する開始タイミングの、一又は二以上を含ませることができるなど、データ取込条件の多様なバリエーションを設定できるため、様々な角度からのデータ収集が可能になり、トラブルシューティングを行う際の更なる的確性の向上及び利便性の向上を図ることができる。

【0040】

次いで、取込区間設定部52によりデータ取込区間Tmを設定する(ステップS3)。データ取込区間Tmは、データ取込条件の一つであり、第一バッファ2から第二バッファ3に状態検出データDm…を取込むための上述した取込開始タイミングからの時間となる。データ取込区間Tmは、例えば、1〜60〔秒〕の時間範囲で任意に設定することができる。実施形態は、10〔秒〕に設定した場合を例示する。このように、データ取込条件に、取込開始タイミングから第二バッファ3へ状態検出データDm…を取込むためのデータ取込区間Tmを含ませれば、トラブルシューティングに必要なデータ量を確実に確保できるとともに、特に、トラブルの発生時点から過去に遡った区間の状態(状態変化)に係わる情報を確保できるため、必要十分なトラブルシューティングを行うことができる。

【0041】

一方、指定エラーを設定する場合には、指定エラー設定部53を用いてエラーに対応するエラーコードを設定する(ステップS4,S5)。指定エラーの設定は、上述したC2モードを選択した場合に必要となる。これにより、トラブルシューティング時には、取込完了時刻表示部54に取込完了時刻が表示される。また、外部保存キー55により、第二バッファ3に記憶した状態検出データDm…を後述する外部記憶手段6に保存することができる。さらに、状態検出データDm…を検出するためのサンプリング時間Tsを設定する。実施形態の場合、成形機コントローラ4におけるモニタ用ソフトウェアの起動周期(スキャンタイム)となる2.5〔ms〕を利用した。必要によりトラブルシューティング設定エリアVmsにおいて、任意のサンプリング時間Tsを設定できるようにしてもよい。以上により、主要な設定は終了する。

【0042】

次いで、以上の設定に基づきトラブルシューティングに必要なデータ収集処理を行う(ステップS6,S7,S8)。以下、具体的な処理手順について、図2に示すフローチャートを参照して説明する。なお、トラブルシューティングは、通常、射出成形機Mの動作中にユーザが異常等に気が付き、これに基づき射出成形機Mの診断及び対策を行う際に利用される。したがって、今、射出成形機Mは電源OFFの状態にあるものとする。なお、例示の場合、A2モードとB1モードの二つの取込条件モードが設定されている。

【0043】

まず、射出成形機Mを起動(電源ON)させた後、射出成形機Mの成形動作を開始させる(ステップS21)。例示の場合、電源ONにより、第一バッファ2及び第二バッファ3に記憶した過去データはリセット(全消去)される(ステップS22)。さらに、タイマもリセットされ、電源ONによりタイマも計時処理を開始する(ステップS23)。そして、射出成形機Mの起動時からサンプリング時間Tsが経過した時点で、上述した状態検出項目に係わる状態を検出する(ステップS24,S25)。また、検出結果は状態検出データDm…として第一バッファ2の最初のアドレスに記憶する(ステップS26,S28)。この後、サンプリング時間Ts毎に同様の検出を順次繰り返し、得られた状態検出データDm…は、第一バッファ2のアドレスに順次記憶する。この際、記憶処理の開始から160〔秒〕程度経過し、第一バッファ2に記憶したデータ量が記憶容量Trに達したなら、記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行う(ステップS26,S27,S28,S29)。なお、このようなエンドレス記憶処理は、射出成形機Mの電源OFFまで継続する。

【0044】

一方、射出成形機Mの起動後、設定したデータ取込条件を満たしたなら当該データ取込条件に従って第一バッファ2から状態検出データDm…を第二バッファ3に取込むデータ取込処理を行う(ステップS30〜S37)。例示の場合、A2モードが設定されているため、自動射出に対応する成形工程が開始した開始タイミングにより第一バッファ2のアドレスが取込開始点Xsとして指定される(ステップS30,S33)。図6に取込開始点Xsを示す。そして、第二バッファ3に対する状態検出データDm…の取込処理を、設定したデータ取込区間Tm(例示は、10〔秒〕)にわたって実行する(ステップS34)。データ取込区間Tmが経過したなら、この経過時点(取込終了点Xe(図6))における第一バッファ2のアドレスが指定される(ステップS35,S36)。これに基づいて、取込開始点Xsから取込終了点Xeまでの第一バッファ2に記憶されている状態検出データDm…が第二バッファ3にコピー処理される(ステップ37)。以上の処理は、Aグループ(A1〜A5モード)における各取込条件モードを設定した場合においても同様に行われる。

【0045】

また、例示の場合、B1モードも設定されているため、ユーザが成形動作を監視し、例えば、何かおかしいと感じたときに、B1モードキーをタッチすれば、このタイミングが開始タイミング(取込開始点Xs)となり、第一バッファ2のアドレスが指定される(ステップS31,S33)。この場合、状態検出データDm…の取込処理は、直前における過去の状態検出データDm…が対象となる。即ち、取込開始点Xsから過去に遡ってデータ取込区間Tmが指定される。例示の場合、取込開始点Xsから10〔秒〕間が過去に遡っていわば逆計時された時点が取込終了点Xeとして指定される(ステップS34,S35,S36)。これにより、取込開始点Xsから取込終了点Xeまでの第一バッファ2に記憶されている状態検出データDm…が第二バッファ3にコピー処理される(ステップ37)。

【0046】

以上により、設定したA2モードとB1モードの二つの取込条件モードによるデータ収集処理が終了する(ステップS8)。したがって、この際、データ収集が十分でなく、他の取込条件モードにより追加のデータ収集を行う場合には、再度、取込条件モードを設定し、同様のデータ収集処理を行うことができる(ステップS9,S2…)。例えば、C1モードを選択した場合には、停止エラーが発生することにより取込開始点Xsが指定され、上述したB1モードと同様のデータ取込処理が行われるとともに、C2モードを選択した場合には、指定エラー設定部53により設定したエラーが発生することにより取込開始点Xsが指定され、上述したB1モードと同様のデータ取込処理が行われる(ステップS32〜S36)。以上の処理イメージを図6に示す。

【0047】

そして、必要な状態検出データDm…が得られたなら射出成形機Mの成形動作を終了させる(ステップS29)。この場合、射出成形機Mの成形動作の期間は任意であり、一成形サイクルであってもよいし二以上の成形サイクルであってもよい。なお、射出成形機Mの成形動作を終了させても電源ONは維持する。したがって、射出成形機Mの成形動作が終了した後、前述したB1モードによるデータ収集処理は可能である。

【0048】

これにより、第二バッファ3にはトラブルシューティングに必要な様々な状態検出データDm…が得られるため、成形機コントローラ4のディスプレイ13に、例えば、トレンドグラフ等により表示すれば、必要なトラブルシューティングを行うことができる。他方、第二バッファ3に取込んだ状態検出データDm…を外部記憶手段6に保存し、外部の管理コンピュータによりトラブルシューティングを行うこともできる。例示の場合、外部記憶手段6は、USBメモリ(外部記録メディア)30を使用するため、USBメモリ30をUSBポート29に装填する(ステップS9,S10)。次いで、外部保存キー55をタッチすれば、第二バッファ3からUSBメモリ30に対して状態検出データDm…の保存が行われる。この際、状態検出データDm…は相当なデータ量になることもあるため、基本的には、USBメモリ30に出力する前に、成形機コントローラ4において、状態検出データDm…を圧縮処理して保存データが作成される(ステップS11)。そして、この保存データがUSBメモリ30に出力(保存)される(ステップS12)。

【0049】

このように、状態検出データDm…を、第二バッファ3からUSBメモリ30(外部記憶手段6)に出力するようにすれば、例えば、通信手段により送信した別途の管理コンピュータ等を用いる専門サービスマンにより、的確かつ迅速なトラブルシューティングを行うことができるとともに、解析や統計等にも容易に利用することができる。また、外部記憶手段6に対して状態検出データDm…を圧縮処理して作成した保存データを出力するようにすれば、取込んだ状態検出データDm…のデータ量が多い場合であっても、容量サイズを含む様々なタイプの外部記憶手段6に対して高速かつ確実にデータ保存できる利点がある。

【0050】

なお、上記の実施形態では、第二バッファ3として、成形機コントローラ4に内蔵する内部メモリ5を使用した場合を説明したが、第二バッファ3として、成形機コントローラ4に接続した外部記憶手段6を用いてもよい。即ち、例示の場合、データ取込条件になったなら、内部メモリ5に記憶させることなく、第一バッファ2の状態検出データDm…を外部に出力し、直接、USBメモリ30にコピーすることもできる。前述したように、内部メモリ5に一旦保存する方法を採用すれば、トラブルシューティングに必要な状態検出データDm…を成形機コントローラ4側に保存できるため、成形機コントローラ4を利用してトラブルシューティングを行ったり、自由に外部に出力して管理コンピュータに格納した専用のソフトウェア等によりトラブルシューティングを行うことができるなど、トラブルシューティングを行う時間,場所及び内容等に対して柔軟に対応できる利点があるが、トラブルシューティングに必要な状態検出データDm…を内部メモリ5に保存することなく、直接、USBメモリ(外部記録メディア)30等の外部記憶手段6にコピー(保存)する方法を採用すれば、特に、外部に出力して管理コンピュータ等を利用してトラブルシューティングを行う際には、迅速に対応することができるとともに、内部メモリ5に容量的な余裕のない場合であっても、必要な状態検出データDm…を確実に確保できる利点がある。

【0051】

よって、このような本実施形態に係る射出成形機Mのトラブルシューティング方法によれば、トラブルシューティング時には、射出成形機Mを動作させ、サンプリング時間Ts毎に状態検出データDm…を検出することにより、所定の記憶容量Trを有する第一バッファ2に順次記憶し、かつ記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うとともに、データ取込条件を満たしたなら当該データ取込条件に従って状態検出データDm…を第二バッファ3に取込むデータ取込処理を行うようにしたため、トラブルシューティングに必要となる射出成形機の状態(状態変化)に係わる情報を十分な量及び十分な範囲で取得することができる。これにより、的確かつ緻密なトラブルシューティングを行うことができるとともに、トラブルシューティングを迅速かつ効率的に行うことができる。

【0052】

以上、好適実施形態について詳細に説明したが、本発明は、このような実施形態に限定されるものではなく、細部の構成,形状,数量,数値,手法等において、本発明の要旨を逸脱しない範囲で、任意に変更,追加,削除することができる。例えば、第一バッファ2には、所定の記憶容量Trを有するリングバッファ2rを用いた場合を示したが、メモリとソフトウェアを組合わせた同様の機能を有する処理手段等により置換できる。また、外部記憶手段6としてUSBメモリ30を例示したが、他の各種の外部記憶手段6を利用することができ、この外部記憶手段6には、メモリカードやCD等の各種外部記録メディアをはじめ、プリント出力する紙や通信により他のコンピュータ等に送信する場合も含まれる。一方、例示の実施形態では、射出成形機Mの動作中にユーザが異常等に気が付き、これに基づき射出成形機Mの診断及び対策を行う場合を示したが、異常等が発生していない通常の生産稼働中に利用してもよい。また、状態検出データDm…のサンプリングは必ずしも起動(電源ON)時から開始させる必要はなく、例えば、サンプリング開始キー等を設け、このサンプリング開始キー等のON時点から開始させてもよい。

【産業上の利用可能性】

【0053】

本発明に係るトラブルシューティング方法は射出成形機の動作中に発生するエラーや不調を含む各種トラブルの診断や対策等に利用することができる。

【符号の説明】

【0054】

2:第一バッファ,2r:リングバッファ,3:第二バッファ,4:成形機コントローラ,5:内部メモリ,6:外部記憶手段,M:射出成形機,Ts:サンプリング時間,Tr:記憶容量,Tm:データ取込区間,Zm:所定の範囲,A1…:取込条件モード

【技術分野】

【0001】

本発明は、射出成形機の動作中に発生するトラブルを診断する際に用いて好適な射出成形機のトラブルシューティング方法に関する。

【背景技術】

【0002】

従来、射出成形機の動作中に発生するトラブルを診断するための射出成形機のトラブルシューティング方法としては、特許文献1で開示される成形機のトラブル診断方式及び特許文献2で開示される射出成形機の故障診断方法が知られている。

【0003】

特許文献1で開示される成形機のトラブル診断方式は、成形機に設けられたマイクロコンピュータが、設定された各運転条件データと各センサからの計測情報等に基づき成形機の各部を駆動制御する自動運転制御機能と、各センサからの計測情報等に基づき自動運転時の実運転条件データを記憶する実運転条件データ記憶機能と、自己異常診断機能とを少なくとも具備し、異常発生時には、アラームメッセージを成形機のディスプレイ装置に表示させるようにし、特に、トラブル発生時に成形機のユーザからメーカー側にトラブル対処要請があった際に、公衆電話回線もしくは専用ネットワークを介して、メーカー側のホストコンピュータに、成形機のマイクロコンピュータから設定運転条件データ、実運転条件データ、並びに該当するアラーム情報データを取り込み、このホストコンピュータに取り込んだデータに基づきホストコンピュータ側でトラブル要因の解析を行うとともに、この解析結果に基づく運転条件指令データを公衆電話回線もしくは専用ネットワークを介して、成形機のマイクロコンピュータに送信して成形機に試運転を実行させ、必要に応じ、この試運転結果を再度ホストコンピュータ側が解析するようにしたものである。

【0004】

また、特許文献2で開示される射出成形機の故障診断方法は、成形機の動作を制御するために用いられ、少なくともコントローラ画面,コントローラ内部メモリ,故障診断出力スイッチ及び出力ポートとを有するコントローラを用いるとともに、射出成形機の故障が発生した場合、コントローラ画面上に少なくとも故障個所及び故障内容が表示されると共に、故障の診断に必要なデータがコントローラ内部メモリに記憶され、故障診断出力スイッチのオン動作により、故障の診断に必要なデータのみが出力ポートから出力されるようにしたものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−131915号公報

【特許文献2】特開2011−83958号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上述した従来のトラブルシューティング方法(トラブル診断方式,故障診断方法)は、次のような問題点があった。

【0007】

第一に、十分なトラブルシューティングを行うには、トラブルが発生した際における射出成形機がどのような状態になっていたかの情報をできるだけ多く取得することが重要となるが、従来のトラブルシューティング方法は、この観点からの考慮が不十分である。したがって、トラブルシューティング時に取得できる情報には量的及び時間的(期間的)にに限界を生じ、的確かつ緻密なトラブルシューティングを行うことができないとともに、トラブルシューティングを迅速かつ効率的に行うことができない。

【0008】

第二に、明確な異常や故障の発生を前提としたトラブルシューティングのため、トラブルシューティングを行うことができる内容(範囲)に限界がある。したがって、例えば、ユーザが何かおかしいと感じた程度では、必要なトラブルシューティングを行うことができないか或いは行うことが容易でない。結局、トラブルシューティングを行う範囲が限られ、ユーザにとっての利便性に欠けるとともに、常に高品質の成形を維持する観点からは、更なる改善の余地があった。

【0009】

本発明は、このような背景技術に存在する課題を解決した射出成形機のトラブルシューティング方法の提供を目的とするものである。

【課題を解決するための手段】

【0010】

本発明に係る射出成形機Mのトラブルシューティング方法は、上述した課題を解決するため、射出成形機Mの動作中に発生するトラブルを診断するに際し、予め、射出成形機Mの状態に係わるトラブルシューティングに用いる複数の状態検出項目,状態検出項目を検出するサンプリング時間Ts及び検出した状態検出項目に係わる状態を示す状態検出データDm…を所定の範囲Zmで取り込むデータ取込条件を、コンピュータ機能を有する成形機コントローラ4に設定し、トラブルシューティング時に、成形機コントローラ4は、動作中の射出成形機Mから、サンプリング時間Ts毎に状態検出データDm…を検出することにより、所定の記憶容量Trを有する第一バッファ2に順次記憶し、かつ記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うとともに、データ取込条件を満たしたなら当該データ取込条件に従って状態検出データDm…を第二バッファ3に取込むデータ取込処理を行い、第二バッファ3に取込んだ状態検出データDm…を用いてトラブルシューティングを行うようにしたことを特徴とする。

【0011】

この場合、発明の好適な態様により、第一バッファ2には、成形機コントローラ4に内蔵する所定の記憶容量Trを有するリングバッファ2rを用いることができる。また、第二バッファ3には、成形機コントローラ4に内蔵する内部メモリ5を用いることができる。なお、内部メモリ5に取込んだ状態検出データDm…は、外部記憶手段6に出力することができ、この際、状態検出データDm…を圧縮処理して作成した保存データを出力することができる。さらに、第二バッファ3には、成形機コントローラ4に接続した外部記憶手段6を用いることができる。一方、状態検出項目には、少なくとも、動作に係わる物理量の大きさ,成形機コントローラ4からの指令信号,成形機コントローラ4への入力信号,成形機コントローラ4の内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含ませることができる。他方、データ取込条件は、予め、複数の異なるデータ取込条件に対応する取込条件モードA1…を設定し、トラブルシューティング時に、選択した一又は二以上の取込条件モードA1…により、第二バッファ3に対する状態検出データDm…の取込処理を行うことができる。この際、データ取込条件には、少なくとも、第二バッファ3に対する状態検出データDmの取込みを開始するタイミング(取込開始タイミング)を含ませることができ、取込開始タイミングには、成形工程の開始タイミング,任意に指定した開始タイミング,エラー発生時に対応する開始タイミングの、一又は二以上を含ませることができる。また、データ取込条件には、取込開始タイミングから第二バッファ3へ状態検出データDm…を取込むためのデータ取込区間Tmを含ませることができる。

【発明の効果】

【0012】

このような手法による本発明に係る射出成形機Mのトラブルシューティング方法によれば、次のような顕著な効果を奏する。

【0013】

(1) トラブルシューティング時には、成形機コントローラ4は、動作中の射出成形機Mから、サンプリング時間Ts毎に状態検出データDm…を検出することにより、所定の記憶容量Trを有する第一バッファ2に順次記憶し、かつ記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うとともに、データ取込条件を満たしたなら当該データ取込条件に従って状態検出データDm…を第二バッファ3に取込むデータ取込処理を行うようにしたため、トラブルシューティングに必要となる射出成形機の状態(状態変化)に係わる情報を十分な量及び十分な範囲で取得することができる。これにより、的確かつ緻密なトラブルシューティングを行うことができるとともに、トラブルシューティングを迅速かつ効率的に行うことができる。

【0014】

(2) 好適な態様により、第一バッファ2に、成形機コントローラ4に内蔵する所定の記憶容量Trを有するリングバッファ2rを用いれば、サンプリング時間Ts毎に状態検出データDm…を検出して順次記憶するエンドレス記憶処理を容易かつ確実に実行することができる。

【0015】

(3) 好適な態様により、第二バッファ3に、成形機コントローラ4に内蔵する内部メモリ5を適用すれば、トラブルシューティングに必要な状態検出データDm…を成形機コントローラ4側に保存できるため、成形機コントローラ4を利用してトラブルシューティングを行ったり、自由に外部に出力して管理コンピュータに格納した専用のソフトウェア等によりトラブルシューティングを行うことができるなど、トラブルシューティングを行う時間,場所及び内容等に対して柔軟に対応することができる。

【0016】

(4) 好適な態様により、内部メモリ5に取込んだ状態検出データDm…を、外部記憶手段6に出力するようにすれば、例えば、通信手段により送信した別途の管理コンピュータ等を用いる専門サービスマンにより、的確かつ迅速なトラブルシューティングを行うことができるとともに、解析や統計等にも容易に利用することができる。

【0017】

(5) 好適な態様により、外部記憶手段6に対して状態検出データDm…を圧縮処理して作成した保存データを出力するようにすれば、取込んだ状態検出データDm…のデータ量が多い場合であっても、容量サイズを含む様々なタイプの外部記憶手段6に対して高速かつ確実にデータ保存することができる。

【0018】

(6) 好適な態様により、第二バッファ3に、成形機コントローラ4に接続した外部記憶手段6を適用すれば、トラブルシューティングに必要な状態検出データDm…を直接外部に出力することにより外部記憶手段6に保存できるため、特に、外部に出力して管理コンピュータ等を利用してトラブルシューティングを行う際には、迅速に対応することができるとともに、内部メモリ5に容量的な余裕のない場合であっても、必要な状態検出データDm…を確実に確保することができる。

【0019】

(7) 好適な態様により、状態検出項目に、少なくとも、動作に係わる物理量の大きさ,成形機コントローラ4からの指令信号,成形機コントローラ4への入力信号,成形機コントローラ4の内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含ませれば、これらは成形機コントローラから容易に採取できるとともに、トラブルシューティングに必要となる情報を十分な量及び十分な範囲で取得する観点からその目的を有効に達成することができる。

【0020】

(8) 好適な態様により、予め、複数の異なるデータ取込条件に対応する取込条件モードA1…を設定し、トラブルシューティング時に、選択した一又は二以上の取込条件モードA1…により、第二バッファ3に対する状態検出データDm…の取込処理を行うようにすれば、異常や故障の発生を前提としたトラブルシューティングのみならず、例えば、ユーザが何かおかしいと感じたことに基づいてトラブルシューティングを行うことができるなど、様々なバリエーションの設定によりトラブルシューティングを行うことができる。この結果、ユーザにとっての利便性を高めることができるとともに、常に高品質の成形を維持することができる。

【0021】

(9) 好適な態様により、データ取込条件に、少なくとも、第二バッファ3に対する状態検出データDmの取込みを開始するタイミング(取込開始タイミング)を含ませれば、例えば、成形工程の開始タイミング,任意に指定した開始タイミング,エラー発生時に対応する開始タイミングの、一又は二以上を含ませることができるなど、データ取込条件の多様なバリエーションを設定できるため、様々な角度からのデータ収集が可能になり、トラブルシューティングを行う際の更なる的確性の向上及び利便性の向上を図ることができる。

【0022】

(10) 好適な態様により、データ取込条件に、取込開始タイミングから第二バッファ3へ状態検出データDm…を取込むためのデータ取込区間Tmを含ませれば、トラブルシューティングに必要なデータ量を確実に確保できるとともに、特に、トラブルの発生時点から過去に遡った区間の状態(状態変化)に係わる情報を確保できるため、必要十分なトラブルシューティングを行うことができる。

【図面の簡単な説明】

【0023】

【図1】本発明の好適実施形態に係るトラブルシューティング方法の全体の手順を説明するためのフローチャート、

【図2】同トラブルシューティング方法におけるトラブルシューティング時の処理手順を説明するためのフローチャート、

【図3】同トラブルシューティング方法を実施できる射出成形機の概要図、

【図4】同射出成形機における成形機コントローラのブロック回路図、

【図5】同トラブルシューティング方法に用いるメンテナンス画面の表示図、

【図6】同トラブルシューティング方法に用いる第一バッファ及び第二バッファの作用説明図、

【図7】同メンテナンス画面における設定画面部の表示図、

【発明を実施するための形態】

【0024】

次に、本発明に係る好適実施形態を挙げ、図面に基づき詳細に説明する。

【0025】

まず、本実施形態に係るトラブルシューティング方法を実施できる射出成形機Mの概略構成について、図3を参照して説明する。

【0026】

図3中、仮想線で示すMは射出成形機であり、機台Mbと、この機台Mb上に設置された射出装置Mi及び型締装置Mcを備える。射出装置Miは、加熱筒11を備え、この加熱筒11の前端に図に現れない射出ノズルを有するとともに、加熱筒11の後部には材料を供給するホッパ12を備える。一方、型締装置Mcには可動型と固定型からなる金型15を備える。

【0027】

また、機台Mb上には、起設した側面パネル14を利用してディスプレイ13を配設する。この場合、ディスプレイ13は、図3に示すように、縦長に配する。このディスプレイ13は、表示面13dに、二つの独立した画面表示部X1,X2を縦方向に並べて設けることができるとともに、各画面表示部X1,X2に表示する各画面はタッチスライド操作により切換えることができる。さらに、画面表示部X1,X2以外の表示面13dには、キー表示部Xkを設け、このキー表示部Xkに、タッチスライド操作により切換わる画面の順番に対応したキーパターンPkにより配し、かつタッチ操作により、表示する画面を選択可能な複数の画面切換キーKx…,Ka…を配列表示する。例示するキーパターンPkは、ディスプレイ13の表示面13dに一つの画面のみを表示可能な単面用キーとなる三つの画面切換キーKx,Ky,Kzを有するとともに、第一画面表示部X1及び第二画面表示部X2の一方に表示可能な多面用キーとなる多数の画面切換キーKa,Kb,Kc…を有する。このように、ディスプレイ13を縦長に配することにより、二つの画面をよりコンパクトに表示できるとともに、より見易い態様に表示できる。しかも、射出成形機Mのように、様々な情報を参照して緻密な設定を行うような場合でも、設定作業を行う際の、設定の、容易性,的確性,正確性及び迅速性をより高めることができる。また、タッチスライド操作による切換機能及び画面切換キーKa…による切換機能を備えることにより、特に、射出成形機Mのように、表示する画面の種類が数多く存在する場合でも、画面を切換える際の操作の容易性及び使い勝手(操作性)の向上を図ることができる。他方、ディスプレイ13におけるディスプレイ本体13mにはタッチパネル13tを付設するとともに、このタッチパネル13tを有するディスプレイ13は、機台Mbに内蔵する図4に示す成形機コントローラ4に接続する。

【0028】

次に、本実施形態に係るトラブルシューティング方法を実行する成形機コントローラ4の構成について、図4及び図6を参照して説明する。

【0029】

図4は、成形機コントローラ4のブロック回路を示す。成形機コントローラ4は、基本的に、CPU及び内部メモリ等のハードウェアを内蔵するとともに、各種ソフトウェアを格納するコンピュータ機能を有し、射出成形機Mにおける全体の制御を司る機能を備えている。21はCPUであり、このCPU21には、内部バス22及びチップセット23を介してPCIバス等のローカルバスを用いたバスライン24を接続してHMI(ヒューマン・マシン・インタフェース)制御系Chを構成する。

【0030】

また、バスライン24には、本実施形態に係るトラブルシューティング方法の実施に用いる第一バッファ2を接続するとともに、第二バッファ3及びプログラムエリア5pを有する内部メモリ5を接続する。この場合、第一バッファ2には、図6に示すリングバッファ2rを用いる。このリングバッファ2rは、所定の記憶容量Trを有し、所定のサンプリング時間Ts毎に検出する後述の状態検出データDm…をアドレス単位で順次記憶するとともに、記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うことができる。例示するリングバッファ2rの記憶容量Trは、時間換算において概ね160〔秒〕分の容量を備えている。なお、サンプリング時間Tsは2.5〔ms〕の場合である。このように、第一バッファ2に、所定の記憶容量Trを有するリングバッファ2rを用いれば、サンプリング時間Ts毎に状態検出データDm…を検出して順次記憶するエンドレス記憶処理を容易かつ確実に実行できる利点がある。

【0031】

一方、第二バッファ3及びプログラムエリア5pは、一般的な内部記憶手段、例えば、ハードディスク等のメモリエリアを利用できる。さらに、バスライン24には、表示インタフェース27を介して前述したディスプレイ13を接続するとともに、入出力インターフェイス28を介してUSBポート29を接続する。したがって、USBポート29には、USBメモリ(外部記録メディア)30等の外部記憶手段6を装填することができ、これにより、各種データ類の読出又は書込を行うことができる。

【0032】

他方、チップセット23には、バスライン24と同様のバスライン31を接続してPLC(プログラマブル・ロジック・コントローラ)制御系Cpを構成する。このため、バスライン31には、各種のスイッチ類から得る切換データDiをCPU21に付与し、かつCPU21から得る制御指令データDoを対応するアクチュエータに付与する入出力インターフェイス33を接続するとともに、各種のセンサ類から得るアナログ検出信号Siを、アナログ−ディジタル変換してCPU21に付与し、かつCPU21から得る制御指令データをディジタル−アナログ変換した制御信号Soを対応するアクチュエータに付与する入出力インターフェイス35を接続する。これにより、所定のフィードバック制御系及びオープンループ制御系が構成される。

【0033】

そして、前述したプログラムエリア5pには、PLCプログラムとHMIプログラムを格納するとともに、各種演算処理及び各種制御処理(シーケンス制御)を実行するための各種処理プログラムを格納する。PLCプログラムは、射出成形機Mにおける各種工程のシーケンス動作や射出成形機Mの監視等を実現するためのソフトウェアであり、HMIプログラムは、射出成形機Mの動作パラメータの設定及び表示,射出成形機Mの動作監視データの表示等を実現するためのソフトウェアである。これらのソフトウェアは、成形機コントローラ4を搭載する射出成形機Mの固有アーキテクチャとして構築される。また、格納する処理プログラムには、特に、本実施形態に係るトラブルシューティング方法を実行するためのトラブルシューティング処理プログラム(アプリケーション処理プログラム)Ptcが含まれる。

【0034】

次に、本実施形態に係るトラブルシューティング方法について、図3〜図7を参照しつつ図1(図2)に示すフローチャートに従って説明する。

【0035】

まず、予め、射出成形機Mの状態に係わるトラブルシューティングに用いる複数の状態検出項目を選定し、この状態検出項目に係わる状態を検出可能に構成する。状態検出項目には、少なくとも、動作に係わる物理量の大きさ,成形機コントローラ4からの指令信号,成形機コントローラ4への入力信号,成形機コントローラ4の内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含ませることができる。状態検出項目の検出結果はトラブルシューティングに直接利用するため、この状態検出項目は、上記に例示した以外の様々な状態検出項目が対象とすることができる。即ち、射出成形機Mの状態に対してデータとして検出できるものは全て対象となる。したがって、状態検出項目は多ければ多いほど、より的確で緻密なトラブルシューティングを行うことができる。なお、状態検出項目に、上述した、少なくとも、動作に係わる物理量の大きさ,成形機コントローラ4からの指令信号,成形機コントローラ4への入力信号,成形機コントローラ4の内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含ませれば、これらは図4に示した成形機コントローラ4から容易に採取できるとともに、トラブルシューティングに必要となる情報を十分な量及び十分な範囲で取得する観点からその目的を有効に達成することができる。

【0036】

一方、トラブルシューティングを行うには、最初に、必要となる各種設定を行う。このため、ディスプレイ13に、図5に示すメンテナンス画面Vmを表示する(ステップS1)。メンテナンス画面Vmは、前述した画面切換キーKzをタッチすることにより、ディスプレイ13の表示面13d全体に表示させることができる。メンテナンス画面Vmは、トラブルシューティングに係わる各種設定を行うトラブルシューティング設定エリアVmsを有する。メンテナンス画面Vmには、その他、定期点検用エリアVma,部品交換用エリアVmb,支援ツールエリアVmc,システム設定エリアVmdを有し、特に、システム設定エリアVmdには、トラブルシューティングに関連して日時を設定する日時設定部Vmds,外部記憶手段6の種類を設定する外部記憶設定部Vmdoを有する。

【0037】

また、図7には、トラブルシューティング設定エリアVmsを抽出して示す。トラブルシューティング設定エリアVmsには、取込条件設定部51、取込区間設定部52、指定エラー設定部53、取込完了時刻表示部54、外部保存キー55を有し、このトラブルシューティング設定エリアVmsを用いてトラブルシューティングを行うための各種設定を行うことができる。

【0038】

まず、取込条件設定部51を用いてデータ取込条件の設定(選択)を行う(ステップS2)。取込条件設定部51は、三つの取込条件指定キーHa,Hb,Hcを備え、この取込条件指定キーHa,Hb,Hcにより、第二バッファ3に対する状態検出データDm…の取込みを開始するタイミング(取込開始タイミング)を指定できる。この場合、一つの取込条件指定キー、例えば、取込条件指定キーHaをタッチすれば、図7に示す選択ウィンドウ画面Vwが表示されるため、この選択ウィンドウ画面Vwに表示される複数のデータ取込条件を選択(タッチ)して設定できる。例示の場合、八つの取込条件モードA1…からデータ取込条件を任意に選択できる。八つの取込条件モードA1…は、三つのグループ、即ち、Aグループ,Bグループ及びCグループに分類可能である。Aグループは、成形工程の開始タイミングに関し、自動型閉開始を開始タイミングとするA1モード,自動射出開始を開始タイミングとするA2モード,自動計量開始を開始タイミングとするA3モード,自動型開開始を開始タイミングとするA4モード,自動突出開始を開始タイミングとするA5モードが含まれる。Bグループは、任意に指定した開始タイミングが適用されるB1モードが含まれる。Cグループは、エラー発生時に対応する開始タイミングが適用されるC1モード,指定エラー発生時に対応する開始タイミングが適用されるC2モードが含まれる。なお、E0は、モードOFFキーである。したがって、任意の取込条件モードを0〜3の任意の数により設定可能である。図7は、A2モードとB1モードの二つのモードを設定した場合を例示している。

【0039】

このように、予め、複数の異なるデータ取込条件に対応する取込条件モードA1…を設定し、トラブルシューティング時に、選択した一又は二以上の取込条件モードA1…により、第二バッファ3に対する状態検出データDm…の取込処理を行うようにすれば、異常や故障の発生を前提としたトラブルシューティングのみならず、例えば、ユーザが何かおかしいと感じたことに基づいてトラブルシューティングを行うことができるなど、様々なバリエーションの設定によりトラブルシューティングを行うことができる。この結果、ユーザにとっての利便性を高めることができるとともに、常に高品質の成形を維持することができる。また、データ取込条件に、少なくとも、第二バッファ3に対する状態検出データDmの取込みを開始するタイミング(取込開始タイミング)を含ませれば、例えば、成形工程の開始タイミング,任意に指定した開始タイミング,エラー発生時に対応する開始タイミングの、一又は二以上を含ませることができるなど、データ取込条件の多様なバリエーションを設定できるため、様々な角度からのデータ収集が可能になり、トラブルシューティングを行う際の更なる的確性の向上及び利便性の向上を図ることができる。

【0040】

次いで、取込区間設定部52によりデータ取込区間Tmを設定する(ステップS3)。データ取込区間Tmは、データ取込条件の一つであり、第一バッファ2から第二バッファ3に状態検出データDm…を取込むための上述した取込開始タイミングからの時間となる。データ取込区間Tmは、例えば、1〜60〔秒〕の時間範囲で任意に設定することができる。実施形態は、10〔秒〕に設定した場合を例示する。このように、データ取込条件に、取込開始タイミングから第二バッファ3へ状態検出データDm…を取込むためのデータ取込区間Tmを含ませれば、トラブルシューティングに必要なデータ量を確実に確保できるとともに、特に、トラブルの発生時点から過去に遡った区間の状態(状態変化)に係わる情報を確保できるため、必要十分なトラブルシューティングを行うことができる。

【0041】

一方、指定エラーを設定する場合には、指定エラー設定部53を用いてエラーに対応するエラーコードを設定する(ステップS4,S5)。指定エラーの設定は、上述したC2モードを選択した場合に必要となる。これにより、トラブルシューティング時には、取込完了時刻表示部54に取込完了時刻が表示される。また、外部保存キー55により、第二バッファ3に記憶した状態検出データDm…を後述する外部記憶手段6に保存することができる。さらに、状態検出データDm…を検出するためのサンプリング時間Tsを設定する。実施形態の場合、成形機コントローラ4におけるモニタ用ソフトウェアの起動周期(スキャンタイム)となる2.5〔ms〕を利用した。必要によりトラブルシューティング設定エリアVmsにおいて、任意のサンプリング時間Tsを設定できるようにしてもよい。以上により、主要な設定は終了する。

【0042】

次いで、以上の設定に基づきトラブルシューティングに必要なデータ収集処理を行う(ステップS6,S7,S8)。以下、具体的な処理手順について、図2に示すフローチャートを参照して説明する。なお、トラブルシューティングは、通常、射出成形機Mの動作中にユーザが異常等に気が付き、これに基づき射出成形機Mの診断及び対策を行う際に利用される。したがって、今、射出成形機Mは電源OFFの状態にあるものとする。なお、例示の場合、A2モードとB1モードの二つの取込条件モードが設定されている。

【0043】

まず、射出成形機Mを起動(電源ON)させた後、射出成形機Mの成形動作を開始させる(ステップS21)。例示の場合、電源ONにより、第一バッファ2及び第二バッファ3に記憶した過去データはリセット(全消去)される(ステップS22)。さらに、タイマもリセットされ、電源ONによりタイマも計時処理を開始する(ステップS23)。そして、射出成形機Mの起動時からサンプリング時間Tsが経過した時点で、上述した状態検出項目に係わる状態を検出する(ステップS24,S25)。また、検出結果は状態検出データDm…として第一バッファ2の最初のアドレスに記憶する(ステップS26,S28)。この後、サンプリング時間Ts毎に同様の検出を順次繰り返し、得られた状態検出データDm…は、第一バッファ2のアドレスに順次記憶する。この際、記憶処理の開始から160〔秒〕程度経過し、第一バッファ2に記憶したデータ量が記憶容量Trに達したなら、記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行う(ステップS26,S27,S28,S29)。なお、このようなエンドレス記憶処理は、射出成形機Mの電源OFFまで継続する。

【0044】

一方、射出成形機Mの起動後、設定したデータ取込条件を満たしたなら当該データ取込条件に従って第一バッファ2から状態検出データDm…を第二バッファ3に取込むデータ取込処理を行う(ステップS30〜S37)。例示の場合、A2モードが設定されているため、自動射出に対応する成形工程が開始した開始タイミングにより第一バッファ2のアドレスが取込開始点Xsとして指定される(ステップS30,S33)。図6に取込開始点Xsを示す。そして、第二バッファ3に対する状態検出データDm…の取込処理を、設定したデータ取込区間Tm(例示は、10〔秒〕)にわたって実行する(ステップS34)。データ取込区間Tmが経過したなら、この経過時点(取込終了点Xe(図6))における第一バッファ2のアドレスが指定される(ステップS35,S36)。これに基づいて、取込開始点Xsから取込終了点Xeまでの第一バッファ2に記憶されている状態検出データDm…が第二バッファ3にコピー処理される(ステップ37)。以上の処理は、Aグループ(A1〜A5モード)における各取込条件モードを設定した場合においても同様に行われる。

【0045】

また、例示の場合、B1モードも設定されているため、ユーザが成形動作を監視し、例えば、何かおかしいと感じたときに、B1モードキーをタッチすれば、このタイミングが開始タイミング(取込開始点Xs)となり、第一バッファ2のアドレスが指定される(ステップS31,S33)。この場合、状態検出データDm…の取込処理は、直前における過去の状態検出データDm…が対象となる。即ち、取込開始点Xsから過去に遡ってデータ取込区間Tmが指定される。例示の場合、取込開始点Xsから10〔秒〕間が過去に遡っていわば逆計時された時点が取込終了点Xeとして指定される(ステップS34,S35,S36)。これにより、取込開始点Xsから取込終了点Xeまでの第一バッファ2に記憶されている状態検出データDm…が第二バッファ3にコピー処理される(ステップ37)。

【0046】

以上により、設定したA2モードとB1モードの二つの取込条件モードによるデータ収集処理が終了する(ステップS8)。したがって、この際、データ収集が十分でなく、他の取込条件モードにより追加のデータ収集を行う場合には、再度、取込条件モードを設定し、同様のデータ収集処理を行うことができる(ステップS9,S2…)。例えば、C1モードを選択した場合には、停止エラーが発生することにより取込開始点Xsが指定され、上述したB1モードと同様のデータ取込処理が行われるとともに、C2モードを選択した場合には、指定エラー設定部53により設定したエラーが発生することにより取込開始点Xsが指定され、上述したB1モードと同様のデータ取込処理が行われる(ステップS32〜S36)。以上の処理イメージを図6に示す。

【0047】

そして、必要な状態検出データDm…が得られたなら射出成形機Mの成形動作を終了させる(ステップS29)。この場合、射出成形機Mの成形動作の期間は任意であり、一成形サイクルであってもよいし二以上の成形サイクルであってもよい。なお、射出成形機Mの成形動作を終了させても電源ONは維持する。したがって、射出成形機Mの成形動作が終了した後、前述したB1モードによるデータ収集処理は可能である。

【0048】

これにより、第二バッファ3にはトラブルシューティングに必要な様々な状態検出データDm…が得られるため、成形機コントローラ4のディスプレイ13に、例えば、トレンドグラフ等により表示すれば、必要なトラブルシューティングを行うことができる。他方、第二バッファ3に取込んだ状態検出データDm…を外部記憶手段6に保存し、外部の管理コンピュータによりトラブルシューティングを行うこともできる。例示の場合、外部記憶手段6は、USBメモリ(外部記録メディア)30を使用するため、USBメモリ30をUSBポート29に装填する(ステップS9,S10)。次いで、外部保存キー55をタッチすれば、第二バッファ3からUSBメモリ30に対して状態検出データDm…の保存が行われる。この際、状態検出データDm…は相当なデータ量になることもあるため、基本的には、USBメモリ30に出力する前に、成形機コントローラ4において、状態検出データDm…を圧縮処理して保存データが作成される(ステップS11)。そして、この保存データがUSBメモリ30に出力(保存)される(ステップS12)。

【0049】

このように、状態検出データDm…を、第二バッファ3からUSBメモリ30(外部記憶手段6)に出力するようにすれば、例えば、通信手段により送信した別途の管理コンピュータ等を用いる専門サービスマンにより、的確かつ迅速なトラブルシューティングを行うことができるとともに、解析や統計等にも容易に利用することができる。また、外部記憶手段6に対して状態検出データDm…を圧縮処理して作成した保存データを出力するようにすれば、取込んだ状態検出データDm…のデータ量が多い場合であっても、容量サイズを含む様々なタイプの外部記憶手段6に対して高速かつ確実にデータ保存できる利点がある。

【0050】

なお、上記の実施形態では、第二バッファ3として、成形機コントローラ4に内蔵する内部メモリ5を使用した場合を説明したが、第二バッファ3として、成形機コントローラ4に接続した外部記憶手段6を用いてもよい。即ち、例示の場合、データ取込条件になったなら、内部メモリ5に記憶させることなく、第一バッファ2の状態検出データDm…を外部に出力し、直接、USBメモリ30にコピーすることもできる。前述したように、内部メモリ5に一旦保存する方法を採用すれば、トラブルシューティングに必要な状態検出データDm…を成形機コントローラ4側に保存できるため、成形機コントローラ4を利用してトラブルシューティングを行ったり、自由に外部に出力して管理コンピュータに格納した専用のソフトウェア等によりトラブルシューティングを行うことができるなど、トラブルシューティングを行う時間,場所及び内容等に対して柔軟に対応できる利点があるが、トラブルシューティングに必要な状態検出データDm…を内部メモリ5に保存することなく、直接、USBメモリ(外部記録メディア)30等の外部記憶手段6にコピー(保存)する方法を採用すれば、特に、外部に出力して管理コンピュータ等を利用してトラブルシューティングを行う際には、迅速に対応することができるとともに、内部メモリ5に容量的な余裕のない場合であっても、必要な状態検出データDm…を確実に確保できる利点がある。

【0051】

よって、このような本実施形態に係る射出成形機Mのトラブルシューティング方法によれば、トラブルシューティング時には、射出成形機Mを動作させ、サンプリング時間Ts毎に状態検出データDm…を検出することにより、所定の記憶容量Trを有する第一バッファ2に順次記憶し、かつ記憶したデータ量が記憶容量Trに達したなら記憶した状態検出データDm…を先頭側から順次消去するエンドレス記憶処理を行うとともに、データ取込条件を満たしたなら当該データ取込条件に従って状態検出データDm…を第二バッファ3に取込むデータ取込処理を行うようにしたため、トラブルシューティングに必要となる射出成形機の状態(状態変化)に係わる情報を十分な量及び十分な範囲で取得することができる。これにより、的確かつ緻密なトラブルシューティングを行うことができるとともに、トラブルシューティングを迅速かつ効率的に行うことができる。

【0052】

以上、好適実施形態について詳細に説明したが、本発明は、このような実施形態に限定されるものではなく、細部の構成,形状,数量,数値,手法等において、本発明の要旨を逸脱しない範囲で、任意に変更,追加,削除することができる。例えば、第一バッファ2には、所定の記憶容量Trを有するリングバッファ2rを用いた場合を示したが、メモリとソフトウェアを組合わせた同様の機能を有する処理手段等により置換できる。また、外部記憶手段6としてUSBメモリ30を例示したが、他の各種の外部記憶手段6を利用することができ、この外部記憶手段6には、メモリカードやCD等の各種外部記録メディアをはじめ、プリント出力する紙や通信により他のコンピュータ等に送信する場合も含まれる。一方、例示の実施形態では、射出成形機Mの動作中にユーザが異常等に気が付き、これに基づき射出成形機Mの診断及び対策を行う場合を示したが、異常等が発生していない通常の生産稼働中に利用してもよい。また、状態検出データDm…のサンプリングは必ずしも起動(電源ON)時から開始させる必要はなく、例えば、サンプリング開始キー等を設け、このサンプリング開始キー等のON時点から開始させてもよい。

【産業上の利用可能性】

【0053】

本発明に係るトラブルシューティング方法は射出成形機の動作中に発生するエラーや不調を含む各種トラブルの診断や対策等に利用することができる。

【符号の説明】

【0054】

2:第一バッファ,2r:リングバッファ,3:第二バッファ,4:成形機コントローラ,5:内部メモリ,6:外部記憶手段,M:射出成形機,Ts:サンプリング時間,Tr:記憶容量,Tm:データ取込区間,Zm:所定の範囲,A1…:取込条件モード

【特許請求の範囲】

【請求項1】

射出成形機の動作中に発生するトラブルを診断するための射出成形機のトラブルシューティング方法において、予め、射出成形機の状態に係わるトラブルシューティングに用いる複数の状態検出項目,前記状態検出項目を検出するサンプリング時間及び検出した前記状態検出項目に係わる状態を示す状態検出データを所定の範囲で取り込むデータ取込条件を、コンピュータ機能を有する成形機コントローラに設定し、トラブルシューティング時に、前記成形機コントローラは、動作中の射出成形機から、前記サンプリング時間毎に前記状態検出データを検出することにより、所定の記憶容量を有する第一バッファに順次記憶し、かつ記憶したデータ量が前記記憶容量に達したなら記憶した状態検出データを先頭側から順次消去するエンドレス記憶処理を行うとともに、前記データ取込条件を満たしたなら当該データ取込条件に従って前記状態検出データを第二バッファに取込むデータ取込処理を行い、前記第二バッファに取込んだ前記状態検出データを用いてトラブルシューティングを行うことを特徴とする射出成形機のトラブルシューティング方法。

【請求項2】

前記第一バッファは、前記成形機コントローラに内蔵する所定の記憶容量を有するリングバッファを用いることを特徴とする請求項1記載の射出成形機のトラブルシューティング方法。

【請求項3】

前記第二バッファは、前記成形機コントローラに内蔵する内部メモリを用いることを特徴とする請求項1又は2記載の射出成形機のトラブルシューティング方法。

【請求項4】

前記内部メモリに取込んだ状態検出データは、外部記憶手段に出力することを特徴とする請求項3記載の射出成形機のトラブルシューティング方法。

【請求項5】

前記外部記憶手段に出力する際には、前記状態検出データを圧縮処理して作成した保存データを出力することを特徴とする請求項4記載の射出成形機のトラブルシューティング方法。

【請求項6】

前記第二バッファは、前記成形機コントローラに接続した外部記憶手段を用いることを特徴とする請求項1又は2記載の射出成形機のトラブルシューティング方法。

【請求項7】

前記状態検出項目には、少なくとも、動作に係わる物理量の大きさ,成形機コントローラからの指令信号,成形機コントローラへの入力信号,成形機コントローラの内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含むことを特徴とする請求項1〜6のいずれかに記載の射出成形機のトラブルシューティング方法。

【請求項8】

前記データ取込条件は、予め、複数の異なるデータ取込条件に対応する取込条件モードを設定し、トラブルシューティング時に、選択した一又は二以上の取込条件モードにより、前記第二バッファに対する前記状態検出データの取込処理を行うことを特徴とする請求項1〜7のいずれかに記載の射出成形機のトラブルシューティング方法。

【請求項9】

前記データ取込条件には、少なくとも、前記第二バッファに対する前記状態検出データの取込みを開始するタイミング(取込開始タイミング)を含むことを特徴とする請求項1〜8のいずれかに記載の射出成形機のトラブルシューティング方法。

【請求項10】

前記取込開始タイミングには、成形工程の開始タイミング,任意に指定した開始タイミング,エラー発生時に対応する開始タイミングの、一又は二以上を含むことを特徴とする請求項9記載の射出成形機のトラブルシューティング方法。

【請求項11】

前記データ取込条件には、前記取込開始タイミングから前記第二バッファへ前記状態検出データを取込むデータ取込区間を含むことを特徴とする請求項8,9又は10記載の射出成形機のトラブルシューティング方法。

【請求項1】

射出成形機の動作中に発生するトラブルを診断するための射出成形機のトラブルシューティング方法において、予め、射出成形機の状態に係わるトラブルシューティングに用いる複数の状態検出項目,前記状態検出項目を検出するサンプリング時間及び検出した前記状態検出項目に係わる状態を示す状態検出データを所定の範囲で取り込むデータ取込条件を、コンピュータ機能を有する成形機コントローラに設定し、トラブルシューティング時に、前記成形機コントローラは、動作中の射出成形機から、前記サンプリング時間毎に前記状態検出データを検出することにより、所定の記憶容量を有する第一バッファに順次記憶し、かつ記憶したデータ量が前記記憶容量に達したなら記憶した状態検出データを先頭側から順次消去するエンドレス記憶処理を行うとともに、前記データ取込条件を満たしたなら当該データ取込条件に従って前記状態検出データを第二バッファに取込むデータ取込処理を行い、前記第二バッファに取込んだ前記状態検出データを用いてトラブルシューティングを行うことを特徴とする射出成形機のトラブルシューティング方法。

【請求項2】

前記第一バッファは、前記成形機コントローラに内蔵する所定の記憶容量を有するリングバッファを用いることを特徴とする請求項1記載の射出成形機のトラブルシューティング方法。

【請求項3】

前記第二バッファは、前記成形機コントローラに内蔵する内部メモリを用いることを特徴とする請求項1又は2記載の射出成形機のトラブルシューティング方法。

【請求項4】

前記内部メモリに取込んだ状態検出データは、外部記憶手段に出力することを特徴とする請求項3記載の射出成形機のトラブルシューティング方法。

【請求項5】

前記外部記憶手段に出力する際には、前記状態検出データを圧縮処理して作成した保存データを出力することを特徴とする請求項4記載の射出成形機のトラブルシューティング方法。

【請求項6】

前記第二バッファは、前記成形機コントローラに接続した外部記憶手段を用いることを特徴とする請求項1又は2記載の射出成形機のトラブルシューティング方法。

【請求項7】

前記状態検出項目には、少なくとも、動作に係わる物理量の大きさ,成形機コントローラからの指令信号,成形機コントローラへの入力信号,成形機コントローラの内部信号,スイッチ及びセンサを含むアクチュエータの状態,の一又は二以上を含むことを特徴とする請求項1〜6のいずれかに記載の射出成形機のトラブルシューティング方法。

【請求項8】

前記データ取込条件は、予め、複数の異なるデータ取込条件に対応する取込条件モードを設定し、トラブルシューティング時に、選択した一又は二以上の取込条件モードにより、前記第二バッファに対する前記状態検出データの取込処理を行うことを特徴とする請求項1〜7のいずれかに記載の射出成形機のトラブルシューティング方法。

【請求項9】

前記データ取込条件には、少なくとも、前記第二バッファに対する前記状態検出データの取込みを開始するタイミング(取込開始タイミング)を含むことを特徴とする請求項1〜8のいずれかに記載の射出成形機のトラブルシューティング方法。

【請求項10】

前記取込開始タイミングには、成形工程の開始タイミング,任意に指定した開始タイミング,エラー発生時に対応する開始タイミングの、一又は二以上を含むことを特徴とする請求項9記載の射出成形機のトラブルシューティング方法。

【請求項11】

前記データ取込条件には、前記取込開始タイミングから前記第二バッファへ前記状態検出データを取込むデータ取込区間を含むことを特徴とする請求項8,9又は10記載の射出成形機のトラブルシューティング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−111892(P2013−111892A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261354(P2011−261354)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000227054)日精樹脂工業株式会社 (293)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000227054)日精樹脂工業株式会社 (293)

【Fターム(参考)】

[ Back to top ]