射出成形機の金型に窒素ガスを送り込む方法および装置

【課題】 キャビティ内に窒素ガスを送り込むだけでは、どうしても空気を追い出すのに時間がかかっていた。 更に、時間をかけたとしても、キャビティ内の空気を完全に追い出すことが出来ない場合もあった。

【解決手段】 射出成形機100の金型111、112によって形成されたキャビティ110aから離れた合わせ面に位置している窒素ガス吐出口50bに窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路50と、スプールエジェクターピン123の外周に接続した排気回路70と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設した。

【解決手段】 射出成形機100の金型111、112によって形成されたキャビティ110aから離れた合わせ面に位置している窒素ガス吐出口50bに窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路50と、スプールエジェクターピン123の外周に接続した排気回路70と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、射出成形機の金型に窒素ガスを送り込む方法および装置に関する技術であって、更に詳細に述べるならば、窒素ガスを送り込む窒素ガス供給回路と、スプールエジェクターピンやガスベントに接続した排気回路と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御をすることが出来るコントローラを配設して、金型によって形成されたキャビティを減圧しながらそこに窒素ガスを送り込むことで、樹脂材料の劣化や酸化物質である黒点の発生や樹脂焼けの発生するのを防止する技術について述べたものである。

【背景技術】

【0002】

従来の、射出成形機の金型に窒素ガスを送り込む方法および装置に関する技術として、キャビティ内の空気を窒素雰囲気に置換することが、提案されている(例えば、特許文献1参照)。

【0003】

この場合、金型を0.5mm開いた状態まで型締して、窒素ガスを約15秒通過させ、キャビティ内の空気を窒素雰囲気に置換し、こののち完全な型締を行なう技術が示されている。

【特許文献1】特開昭63−178018

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来の技術に関しては、以下に示すような多くの課題があった。

【0005】

即ち、キャビティ内に窒素ガスを送り込むだけでは、どうしても空気を追い出すのに時間がかかっていた。

【0006】

更に、時間をかけたとしても、キャビティ内の空気を完全に追い出すことが出来ない場合もあった。

【課題を解決するための手段】

【0007】

本発明は、射出成形機100、100Aの金型111、112、113を閉じてタッチする直前に隙間を確保した状態で一旦停止させ、その間に前記金型111、112、113によって形成されたキャビティ110a、110b内を減圧しながらそこに窒素ガスを送り込み、その後再び前記金型112、113を移動させ、最終的に前記金型111、112、113をタッチさせてから前記キャビティ110a、110bに溶融した樹脂を送り込むことを特徴とし、更には、停止する時間は、0.01〜4秒であることを特徴とし、更には、射出成形機100、100Aの金型111、112、113を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら前記金型111、112、113がタッチするまでの間前記金型111、112、113によって形成されたキャビティ110a、110b内を減圧しながらそこに窒素ガスを送り込み、最終的に前記金型111、112、113をタッチさせてから前記キャビティ110a、110bに溶融した樹脂を送り込むことを特徴とし、更には、隙間は、0.05〜4mmであることを特徴とし、更には、減圧してから窒素ガスを送り込むという順で、開始の時期を一寸ずらしたことを特徴とすることによって、上記課題を解決したのである。

【0008】

また本発明は、射出成形機100の金型111、112によって形成されたキャビティ110aから離れた合わせ面に位置している窒素ガス吐出口50bに窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路50と、スプールエジェクターピン123の外周に接続した排気回路70と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことを特徴とし、更には、前記スプールエジェクターピン123のエジェクタープレート121側には、前記金型122の端部に位置させて気体の洩れを防ぐシールリング127を設けたことを特徴とし、更には、射出成形機100の金型111、113によって形成されたキャビティ110bから離れた合わせ面に位置している窒素ガス吐出口50bに窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路50と、ガスベント80bに接続した排気回路80と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことを特徴とし、更には、前記キャビティ110a、110bから離れた前記合わせ面に位置している窒素ガス吐出口50bとしては、前記キャビティ110a、110bの最も近いところから2〜50mmであることを特徴とし、更には、前記コントローラは、前記金型111、112、113を閉じてタッチする直前の隙間として0.05〜4mmに制御することが可能であり、隙間を確保した状態で一旦停止する時間の間、または隙間を確保してからタッチするまでの間、その両方に窒素ガスを送り込むことを特徴とし、更には、前記コントローラは、窒素ガスを送り込む際に、隙間を確保した状態で一旦停止する時間として0.01〜4秒の間に制御することが可能であることを特徴とし、更には、前記コントローラは、窒素ガスを送り込む際に、隙間を確保してからその後前記金型111、112、113がタッチするまでの間移動速度を遅く制御することが可能であることを特徴とすることによって、上記課題を解決したのである。

【発明の効果】

【0009】

以上の説明から明らかなように、本発明によって、以下に示すような効果をあげることが出来る。

【0010】

第一に、射出成形機の金型を閉じてタッチする直前に隙間を確保した状態で一旦停止させ、その間に金型によって形成されたキャビティ内を減圧しながらそこに窒素ガスを送り込み、その後再び金型を移動させ、最終的に金型をタッチさせてからキャビティに溶融した樹脂を送り込むことで、短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0011】

第二に、停止する時間は、0.01〜4秒であることで、サイクルタイムをあまり延長せずに、品質の良い成形品を作り出すことを可能にした。

【0012】

第三に、射出成形機の金型を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら金型がタッチするまでの間金型によって形成されたキャビティ内を減圧しながらそこに窒素ガスを送り込み、最終的に金型をタッチさせてからキャビティに溶融した樹脂を送り込むことで、短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0013】

第四に、隙間は、0.05〜4mmであることで、漏洩窒素ガスとしては最小限の漏洩量を確保しながら、機械の大きさや樹脂の種類に対応させて、より品質の良い成形品を作り出すことを可能にした。

【0014】

第五に、減圧してから窒素ガスを送り込むという順で、開始の時期を一寸ずらしたことで、非常に理想的にキャビティ内の気体を完全に窒素ガスに置き換えることを可能にし、格段に品質の良い成形品を作り出すことを可能にした。

【0015】

第六に、射出成形機の金型によって形成されたキャビティから離れた合わせ面に位置している窒素ガス吐出口に窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路と、スプールエジェクターピンの外周に接続した排気回路と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことで、射出成形機に従来より形成されている部分を利用して、短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0016】

第七に、スプールエジェクターピンのエジェクタープレート側には、金型の端部に位置させて気体の洩れを防ぐシールリングを設けたことで、従来より形成されている部分を利用する中でも不備な点には十分に配慮することで、より短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0017】

第八に、射出成形機の金型によって形成されたキャビティから離れた合わせ面に位置している窒素ガス吐出口に窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路と、ガスベントに接続した排気回路と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことで、射出成形機に従来より形成されている部分を利用して、短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0018】

第九に、キャビティから離れた合わせ面に位置している窒素ガス吐出口としては、キャビティの最も近いところから2〜50mmであることで、漏洩窒素ガスとしては最小限の漏洩量を確保しながら、更に短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態を図面と共に詳細に説明する。

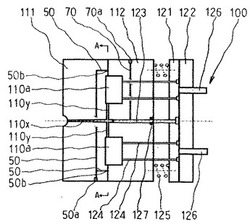

ここで、図1は、本願発明の減圧にスプールエジェクターピンの部分を使用した金型の断面図であり、図2は、矢視AAを示した図であり、図3は、本願発明の気体の流れとその詳細を示した図であり、図4は、本願発明の減圧にガスベントを使用した金型の断面図であり、図5は、矢視BBを示した図であり、図6は、本願発明の別の気体の流れとその詳細を示した図である。

【0020】

(第一の実施例)

図1、図2、図3に見られるように、100は射出成形機であって、成形品を作り出すキャビティ110aを形成した固定金型111と移動金型112より成る金型111、112と、キャビティ110aに溶融樹脂を送り込み固化することで作り出した成形品を突き出すための、エジェクターピン124やスプールエジェクターピン123やエジェクタープレート121やエンドプレート122やエジェクターロッド126等から構成されている。

【0021】

また、具体的に図1、図2、図3に示していないが、この金型111、112が開閉するのに際して、開閉の時点や、キャビティ110aに溶融樹脂を送り込む時点や送り込む量や、その他にも各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラも構成している。

【0022】

更に、射出成形機100には、その他にも可塑化シリンダーや、スクリュー駆動装置や、ホッパー等も構成しているが、本発明には直接関係ないので図1、図2、図3には具体的に示していない。

【0023】

この場合、可塑化シリンダーはバレルとスクリュー等から成っている。 そして、バレルに於いて、外周部には内部を加熱して樹脂を溶融する複数のヒータが、先端部にはヘッドが、更に内側には回転可能でかつ軸方向に対して移動可能にはめあわされたスクリューが位置している。 また、スクリューの先端側には、押し金や逆流防止リングやスクリューヘッドを配設している。

【0024】

尚、可塑化シリンダーを構成しているバレルの比較的後方の上部には、樹脂の材料であるペレットを貯留しているホッパーが位置していて、樹脂を可塑化シリンダーに落下させた後に、スクリューの回転によって前方に送ることが可能なようになっている。 即ち、ホッパーから供給されてくる樹脂材料をヒータによって加熱して、可塑化シリンダー内に構成されているスクリューの回転によって溶融と混錬を繰り返しながら、その溶融樹脂をスクリューの後退により可塑化シリンダーの先端部内に計量し、所定量の溶融樹脂が計量されると、スクリューの回転を停止して、同じく可塑化シリンダーと接続しているスクリュー駆動装置の軸方向駆動部によってスクリューが前進させられることにより、計量された溶融樹脂を金型111、112に射出することで送り込むことが可能となっているのである。

【0025】

一方、金型111、112は、スプール10xとランナー110yとキャビティ110aを形成することによって、可塑化シリンダーから射出された溶融樹脂が、スプール10xとランナー110yを通ってキャビティ110aに送り込まれるようになっているのである。 この場合、キャビティ110aに送り込まれた溶融樹脂が冷却して固化すると、成形品として取出すことが可能になるのである。

【0026】

所で、樹脂を溶融して成形する射出成形機100に於いては、樹脂が溶融している間の酸化が問題となっている。 具体的には、樹脂の劣化や酸化物質である黒点の発生や樹脂焼けの発生等の問題である。 更には、ガスが成形品に焼きついたり、ヤニが成形品に付着したり、ガス抜き(ベント)にヤニが詰まったりしたり、ヂーゼル効果による成形品の焼け等、色々の問題を発生する。 また、発生したガスは金型のキャビティ110aのコーナー部に留まりやすく、注入された樹脂が届かず、成形品のコーナー部が鋭角にならず、いわゆるダルな状態となる。 これがCDデスク、DVDデスク等の転写性を阻害する原因となっているのである。

【0027】

そして、この酸化が発生するのは、樹脂の材料であるペレットの周りに空気を含んで樹脂を溶融し混錬する可塑化シリンダーによる溶融工程と、この溶融工程で作り出された溶融樹脂を金型111、112の間に挟まれた空気の満ちた状態のキャビティ110a内に射出する射出工程である。 尚、本願発明では、この射出工程に於ける酸化を防ぐことを目的とするものである。

【0028】

また、射出成形機100は、固定盤と固定盤に接続する固定金型111と、可動盤と可動盤に接続する移動金型112、即ち金型111、112を構成している。 この場合、固定金型111と移動金型112の間には、成形品の形をしたキャビティ110aを形成している。 尚、可動盤は、型締シリンダーや、電動モーターの回転運動を往復運動に変換させることで、その作動を行なっている。 そして、射出工程ではそのキャビティ110aに可塑化シリンダーで溶融し混錬された溶融樹脂が射出されるようになっているのである。 この場合、図2に於いては、二つのキャビティ110aが見られるが、一つでも三つでもそれ以上の数でも構わない。

【0029】

ここで、固定金型111である金型111には、固定金型111と移動金型112の間に形成したキャビティ110aから離れた金型111、112の合わせ面に位置している窒素ガス吐出口50bに、窒素ガスを送り込むことが出来るように窒素ガス供給回路50を形成している。

【0030】

一方、キャビティ110aから離れた金型111、112の合わせ面に位置している窒素ガス吐出口50bとしては、キャビティ110aの最も近いところから2〜50mmであることが望ましい。 更には、5〜10mmであることが最も望ましい。 この場合、前述の値は、近すぎると溶融樹脂が流出する可能性があるし、遠すぎると合わせ面より外部に窒素ガスが流出する可能性から設定したものである。

【0031】

尚、窒素ガス吐出口50bの位置としては、図1、図2、図3に於いては、キャビティ110aに対して固定金型111の外側に位置させているのであるが、固定金型111の内側でも、移動金型112の外側でも、移動金型112の内側に位置させることでも構わない。

【0032】

更に、窒素ガス吐出口50bの数としては、図1、図2、図3に於いては、キャビティ110aの数が二であるのに対して二個所とその数を一致させているが、数が一に対して二、三、四、六、八個所としたり、数が二に対して二、四、六、八個所としたり、数が三に対して三、六、九個所としたり、数が四に対して四、八、十二箇所とすることも考えられる。

【0033】

所で、窒素ガス供給回路50は、窒素ガス入口50aの所で窒素ガスチューブ40と接続している。 この場合、窒素ガスチューブ40は、図3には具体的には示していないが、その先端では窒素ガス発生装置に接続していて、その途中には窒素ガスの流れを開閉させる電磁弁を位置させている。 そして、電磁弁は、後に述べるコントローラに接続していて、コントローラによって開閉の制御を行なうことを可能としている。

【0034】

この場合、窒素ガス発生装置関しては、液体窒素ガスや、分離膜方式によるものや、PSA方式によるもの等色々の方法を考えることが出来る。 また、圧力を高める為の増圧弁等の増圧装置も、配設することは可能と考えて良い。

【0035】

ここで、キャビティ110aに送り込まれた溶融樹脂が冷却して固化すると成形品として取出すことが可能になるのであるが、同様に固化したスプール110xやランナー110yと共に、エジェクターピン124とスプールエジェクターピン123によって突き出すことが可能となっている。 尚、エジェクターピン124とスプールエジェクターピン123は、エジェクタープレート121に一体になっていて、エジェクターロッド126が押し出されると、エジェクタープレート121を介してエジェクターピン124とスプールエジェクターピン123を押し出すようになっている。

【0036】

一方、エジェクターロッド126が引き下がると、バネ125によりエジェクタープレート121が引き下がり、同時にエジェクターピン124とスプールエジェクターピン123は元に戻るのである。 この場合、図1に具体的に示していないが、エジェクターロッド126は、油圧シリンダーや空圧シリンダーや電動モーターの運動を歯車やベルトを介することで往復運動に変換して作動させているのである。

【0037】

また、スプールエジェクターピン123は、他のエジェクターピン124より太い構造となっているのが一般的である。 そして、スプールエジェクターピン123と移動金型112との隙間は、溶融樹脂がはみ出さない寸法であり、0.01〜0.02mmであるが、気体は容易に通過することが出来る隙間となっている。 そして、スプールエジェクターピン123のエジェクタープレート121の側には、移動金型112の端部に位置させて、その摺動部である隙間より気体が洩れるのを防止する目的で、シールリング127を設けている。

【0038】

そこで、スプールエジェクターピン123が収納されている周囲となる移動金型112の穴の部分、即ちスプールエジェクターピン123の概ね外周と端面の排気口70aとの間に、排気回路70を形成しているのである。 そして、排気口70aを介して、排気チューブ60が接続していて、図3には具体的に示していないが、その端部には真空ポンプや真空エジェクター等の減圧を目的とする減圧手段を接続している。 この場合、当然のことながら排気チューブ60の途中には、減圧を開始したり停止したりする電磁弁を位置させている。 そして、電磁弁は、後に述べるコントローラに接続していて、コントローラによって開閉の制御を行なうことを可能としているのである。

【0039】

尚、これまでにも色々な形でコントローラについて述べてきたが、また具体的に図示していないが、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るようになっている。

【0040】

即ち、コントローラは、金型111、112が閉じてタッチした状態と、全開の状態までを考えた時、金型111、112のタッチした状態を零点として、一方金型111、112が全開の状態を含めて、更に移動金型112である金型112のタッチした状態の零点からの任意の距離を設定することを可能としている。 当然のことながら、直前の隙間を制御することは可能である。

【0041】

また、コントローラは、タイマーの機能を持っていて、ある時点の間の時間を計時することを可能としている。 従って、タイマーを使って、例えば隙間を確保した状態で移動金型112の移動を一旦停止させ、その後再び移動金型112を移動させ、というように停止する時間を設定して制御することが可能である。

【0042】

更には、前述の距離や時間に対応させて、各種の速度や各種の開閉を含めて制御することを可能としている。 即ち、停止している間にキャビティ110a内を減圧しながら窒素ガスを送り込むということは、コントローラと、減圧手段につながっている排気チューブ60の途中に位置している電磁弁や、窒素ガス発生装置につながっている窒素ガスチューブ40の途中に位置している電磁弁を接続することで可能となるのである。

【0043】

そして、隙間を確保した状態で一旦停止させる時点に関しては、コントローラと型締シリンダーを接続することで可能であるし、または隙間を確保してからタッチするまでの間窒素ガスを送り込むことに関しても、コントローラと型締シリンダーを接続することで可能である。

【0044】

重ねて述べるならば、コントローラを設けることで、コントローラの中に組み込まれているタイマーの機能を有効に活用することが出来るのであり、各種の距離に関しても零点と全ストロークの間を全てコントローラ内に設定することで出来、このコントローラと窒素ガス発生装置や減圧手段や型締シリンダーや可塑化シリンダーやエジェクターロッド126等の作動を開閉によって制御する電磁弁に接続することで、その動作を自由に行なうことが可能となっているのである。

【0045】

本発明による、射出成形機の金型に窒素ガスを送り込む方法および装置は前述したように構成されており、以下にその動作について説明する。

【0046】

先ず、射出成形機100の可塑化シリンダーは、樹脂をスクリューの断熱圧縮とヒータにより溶融されて混錬し、固定金型111と移動金型112の間に挟まれたキャビティ110aに射出し、固化した物を成形して製品としている。

【0047】

更に詳細に述べるならば、可塑化工程に於いては、加熱を目的として配設されたヒータに通電するとともに、スクリューをスクリュー駆動装置の回転運動によって回転駆動されることにより、ホッパー内の樹脂は、バレルの材料供給口を通り、更にスクリューの螺旋溝に沿って前方のノズル側に移送され、加熱及びせん断作用によって溶融されて混錬し、スクリューヘッドの前側の溶融樹脂貯留部に順次貯留される。 この間、貯留部の溶融樹脂の圧力によりスクリューは後退させられる。 所定量の溶融樹脂が貯留されると、スクリューの回転が停止して、可塑化工程が終了する。

【0048】

次に、射出工程が行なわれる。 即ち、スクリュー駆動装置の軸方向駆動部によってスクリューが前進することにより、貯留された溶融樹脂がノズルを経由し、更にスプール110xとランナー110yを通り、固定金型111と移動金型112の間に挟まれたキャビティ110a内に射出される。 このとき、逆流防止リングは押し金の前端部に押し付けられることにより、貯留中の溶融樹脂はホッパー側に逆流するのを防止している。 従って、バレル内の逆流防止リングより前方は高圧になるが、逆流防止リングより後方はそれほど高圧にはならない。 また、逆流防止リングより後方は、材料供給口に近づくほど未溶融樹脂の割合が増加し、材料供給口の近傍は未溶融樹脂だけになり、未溶融樹脂が容易に分散移動し易い状態になっている。

【0049】

ここで、本発明に於いては、金型111、112を閉じて、溶融樹脂を可塑化シリンダーから射出し、キャビティ110a内に溶融樹脂を充満してから、溶融樹脂を冷却し、その後金型111、112を開いて、最終的に成形品をキャビティ110aより取出す(エジェクト)工程を繰り返す中に於いて、金型111、112を閉じる工程に入り、その隙間が0.05〜4mmの狭さになった時に、0.01〜4秒の間停止し、その間窒素ガス発生装置から窒素ガスチューブ40と窒素ガス入口50aを経由して窒素ガス供給回路50より窒素ガスを供給し、隙間を窒素ガスで充満させるようになっている。 この場合、金型111、112の端部より漏洩窒素ガス490として洩れるが、キャビティ110a内には十分にいきわたる。 そして、再び金型111、112を閉じる工程に入るのである。

【0050】

尚、隙間としては、0.1〜2mmとするのが最も望ましいが、狭すぎると制御する面で閉じる際の速度を遅くする必要があるし、広すぎると窒素ガスの洩れということが問題となる。 また、停止する時間としては、1〜2秒とするのが最も望ましいが、短すぎると窒素ガスが充填しない可能性があるし、長すぎるとサイクルタイムが長くなるという問題がおきるのである。

【0051】

また、図3に見られるように、窒素ガス発生装置の作動に対応して、加えて真空ポンプまたは真空エジェクター等の減圧手段の作動によって、キャビティ110a内の気体は流体410と流体420と流体430の流れを形成し、更にランナー110yからスプール110xに向かって流体440の流れを形成し、そして移動金型112に形成された孔とスプールエジェクターピン123の外径との間に成していて往復運動し溶融樹脂がはみ出さない程度の隙間(0.01〜0.02mm)から排気回路70に向けて流体450の流れを形成し、排気口70aを介して排気チューブ60に流体460を送っている。

【0052】

尚、前述の流体410、420、430、440、450、460の流れに関しては、当初は全て空気の流れであるが、窒素ガス発生装置や減圧手段の作動に従って、上流の流体410、420、430、440等が順次窒素ガスに変わってくることになる。 当然のことながら、流体440に窒素ガスが流れ込んだ段階で、移動金型112を再び移動させたり、または丁度金型111、112がタッチした状態になっているのが理想的であると言うことが出来る。

【0053】

この場合、減圧してから窒素ガスを送り込むという順で、開始の時期を一寸ずらしたことで、キャビティ110a内の窒素ガスの純度を、より高い状態で入れ替えることが可能となるのである。

【0054】

更に、射出成形機100の金型111、112を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら金型111、112がタッチするまでの間金型111、112によって形成されたキャビティ110a内を減圧しながらそこに窒素ガスを送り込み、最終的に金型111、112をタッチさせてからキャビティ110aに溶融した樹脂を送り込むことも可能にしている。

【0055】

この結果、窒素ガス供給回路50は孔加工だけで良く、また排気回路70は一個所だけで良く、更にシールリング127は一個で良く、この様に簡単な加工のみで対応出来るのである。

【0056】

(第二の実施例)

図4、図5、図6に見られるように、100Aは射出成形機であって、キャビティ110bを形成した固定金型111と移動金型113より成る金型111、113と、キャビティ110bに溶融樹脂を送り込み固化することで作り出した成形品を突き出すための、エジェクターピン124やスプールエジェクターピン123やエジェクタープレート121やエンドプレート122やエジェクターロッド126等から構成されている。

【0057】

ここで、射出成形機100Aに関する内容を含め、エジェクターピン124やスプールエジェクターピン123や窒素ガス供給回路50に関しては第一の実施例と同じ内容になるので、重複する部分は省略する。

【0058】

ところで、第二の実施例が第一の実施例と異なる点を述べるならば、排気チューブ60の接続する部分である。 即ち、第一の実施例に於いては、排気口70aに接続している排気回路70をスプールエジェクターピン123の外側に接続したものであるが、第二の実施例に於いては、排気口80aに接続している排気回路80がキャビティ110b端部に形成したガスベント80bに接続していることである。

【0059】

この場合、ガスベント80bは、キャビティ110bの樹脂から出るガスの溜まり易い個所に形成されていて、ここでは窒素ガスを優先的に集めることが出来るように配慮しているのが一般的である。

【0060】

そして、ガスベント80bの目的とするところは、溶融樹脂がキャビティ110b内に流入した際に、キャビティ110b内の空気または窒素ガスが、溶融樹脂の圧力によってキャビティ110bの端部に押付けられるのであるが、その空間を確保することにあるのである。

【0061】

尚、ガスベント80bは、空間を確保するという意味合いから、キャビティ110bの端部に設けられた0.01〜0.02mmの狭い隙間を形成することも考えられるし、その隙間を大気に排気する構成も考えられるし、

【0062】

また、ガスベント80bは、空間を確保するという意味合いから、単純に大気に排気する構成も考えられるし、

【0063】

本発明による、射出成形機の金型に窒素ガスを送り込む方法および装置は前述したように構成されており、以下にその動作について説明する。

【0064】

この場合、排気回路80がガスベント80bを経由してキャビティ110bに接続しているだけで、その他の動作に関しては第一の実施例と同じであるので、具体的な内容は省略する。

【0065】

しかしながら、射出成形機100Aの金型111、113を閉じてタッチする直前に隙間を確保した状態で一旦停止させ、その間に金型111、113によって形成されたキャビティ110b内を減圧しながらそこに窒素ガスを送り込み、その後再び金型113を移動させ、最終的に金型111、113をタッチさせてからキャビティ110bに溶融した樹脂を送り込むことを可能とし、更に射出成形機100Aの金型111、113を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら金型111、113がタッチするまでの間金型111、113によって形成されたキャビティ110b内を減圧しながらそこに窒素ガスを送り込み、最終的に金型111、113をタッチさせてからキャビティ110bに溶融した樹脂を送り込むことを可能としている。

【0066】

また、図6に見られるように、窒素ガス発生装置の作動に対応して、加えて真空ポンプまたは真空エジェクター等の減圧手段の作動によって、キャビティ110b内の気体は流体415と流体425の流れを形成し、更にガスベント80bを経由して排気回路70に流体435の流れを形成し、排気口80aを介して排気チューブ60に流体460を送っている。

【0067】

尚、前述の流体415、425、435、460の流れに関しては、当初は全て空気の流れであるが、窒素ガス発生装置や減圧手段の作動に従って、上流の流体415、425、435等が順次窒素ガスに変わってくることになる。 当然のことながら、流体435に窒素ガスが流れ込んだ段階で、移動金型113を再び移動させたり、または丁度金型111、113がタッチした状態になっているのが理想的であると言うことが出来る。

【産業上の利用可能性】

【0068】

この発明は、射出成形機の金型に窒素ガスを送り込む方法および装置に関する技術であって、更に詳細に述べるならば、窒素ガスを送り込む窒素ガス供給回路と、スプールエジェクターピンやガスベントに接続した排気回路と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御をすることが出来るコントローラを配設して、金型によって形成されたキャビティを減圧しながらそこに窒素ガスを送り込むことで、樹脂材料の劣化や酸化物質である黒点の発生や樹脂焼けの発生するのを防止する技術について述べたものであり、成形品の品質の向上を意図したものである。

【図面の簡単な説明】

【0069】

【図1】 本願発明の減圧にスプールエジェクターピンの部分を使用した金型の断面図

【図2】 矢視AAを示した図

【図3】 本願発明の気体の流れとその詳細を示した図

【図4】 本願発明の減圧にガスベントを使用した金型の断面図

【図5】 矢視BBを示した図

【図6】 本願発明の別の気体の流れとその詳細を示した図

【符号の説明】

【0070】

40・・・・・・窒素ガスチューブ

50・・・・・・窒素ガス供給回路

50a・・・・・窒素ガス入口

50b・・・・・窒素ガス吐出口

60・・・・・・排気チューブ

70・・・・・・排気回路

70a・・・・・排気口

80・・・・・・排気回路

80a・・・・・排気口

80b・・・・・ガスベント

100・・・・・射出成形機

100A・・・・射出成形機

110a・・・・キャビティ

110b・・・・キャビティ

110x・・・・スプール

110y・・・・ランナー

111・・・・・固定金型(金型)

112・・・・・移動金型(金型)

113・・・・・移動金型(金型)

121・・・・・エジェクタープレート

122・・・・・エンドプレート

123・・・・・スプールエジェクターピン

124・・・・・エジェクターピン

126・・・・・バネ

126・・・・・エジェクターロッド

127・・・・・シールリング

400・・・・・窒素ガス

410・・・・・流体

415・・・・・流体

420・・・・・流体

425・・・・・流体

430・・・・・流体

435・・・・・流体

440・・・・・流体

450・・・・・流体

460・・・・・流体

490・・・・・漏洩窒素ガス

【技術分野】

【0001】

本発明は、射出成形機の金型に窒素ガスを送り込む方法および装置に関する技術であって、更に詳細に述べるならば、窒素ガスを送り込む窒素ガス供給回路と、スプールエジェクターピンやガスベントに接続した排気回路と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御をすることが出来るコントローラを配設して、金型によって形成されたキャビティを減圧しながらそこに窒素ガスを送り込むことで、樹脂材料の劣化や酸化物質である黒点の発生や樹脂焼けの発生するのを防止する技術について述べたものである。

【背景技術】

【0002】

従来の、射出成形機の金型に窒素ガスを送り込む方法および装置に関する技術として、キャビティ内の空気を窒素雰囲気に置換することが、提案されている(例えば、特許文献1参照)。

【0003】

この場合、金型を0.5mm開いた状態まで型締して、窒素ガスを約15秒通過させ、キャビティ内の空気を窒素雰囲気に置換し、こののち完全な型締を行なう技術が示されている。

【特許文献1】特開昭63−178018

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来の技術に関しては、以下に示すような多くの課題があった。

【0005】

即ち、キャビティ内に窒素ガスを送り込むだけでは、どうしても空気を追い出すのに時間がかかっていた。

【0006】

更に、時間をかけたとしても、キャビティ内の空気を完全に追い出すことが出来ない場合もあった。

【課題を解決するための手段】

【0007】

本発明は、射出成形機100、100Aの金型111、112、113を閉じてタッチする直前に隙間を確保した状態で一旦停止させ、その間に前記金型111、112、113によって形成されたキャビティ110a、110b内を減圧しながらそこに窒素ガスを送り込み、その後再び前記金型112、113を移動させ、最終的に前記金型111、112、113をタッチさせてから前記キャビティ110a、110bに溶融した樹脂を送り込むことを特徴とし、更には、停止する時間は、0.01〜4秒であることを特徴とし、更には、射出成形機100、100Aの金型111、112、113を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら前記金型111、112、113がタッチするまでの間前記金型111、112、113によって形成されたキャビティ110a、110b内を減圧しながらそこに窒素ガスを送り込み、最終的に前記金型111、112、113をタッチさせてから前記キャビティ110a、110bに溶融した樹脂を送り込むことを特徴とし、更には、隙間は、0.05〜4mmであることを特徴とし、更には、減圧してから窒素ガスを送り込むという順で、開始の時期を一寸ずらしたことを特徴とすることによって、上記課題を解決したのである。

【0008】

また本発明は、射出成形機100の金型111、112によって形成されたキャビティ110aから離れた合わせ面に位置している窒素ガス吐出口50bに窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路50と、スプールエジェクターピン123の外周に接続した排気回路70と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことを特徴とし、更には、前記スプールエジェクターピン123のエジェクタープレート121側には、前記金型122の端部に位置させて気体の洩れを防ぐシールリング127を設けたことを特徴とし、更には、射出成形機100の金型111、113によって形成されたキャビティ110bから離れた合わせ面に位置している窒素ガス吐出口50bに窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路50と、ガスベント80bに接続した排気回路80と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことを特徴とし、更には、前記キャビティ110a、110bから離れた前記合わせ面に位置している窒素ガス吐出口50bとしては、前記キャビティ110a、110bの最も近いところから2〜50mmであることを特徴とし、更には、前記コントローラは、前記金型111、112、113を閉じてタッチする直前の隙間として0.05〜4mmに制御することが可能であり、隙間を確保した状態で一旦停止する時間の間、または隙間を確保してからタッチするまでの間、その両方に窒素ガスを送り込むことを特徴とし、更には、前記コントローラは、窒素ガスを送り込む際に、隙間を確保した状態で一旦停止する時間として0.01〜4秒の間に制御することが可能であることを特徴とし、更には、前記コントローラは、窒素ガスを送り込む際に、隙間を確保してからその後前記金型111、112、113がタッチするまでの間移動速度を遅く制御することが可能であることを特徴とすることによって、上記課題を解決したのである。

【発明の効果】

【0009】

以上の説明から明らかなように、本発明によって、以下に示すような効果をあげることが出来る。

【0010】

第一に、射出成形機の金型を閉じてタッチする直前に隙間を確保した状態で一旦停止させ、その間に金型によって形成されたキャビティ内を減圧しながらそこに窒素ガスを送り込み、その後再び金型を移動させ、最終的に金型をタッチさせてからキャビティに溶融した樹脂を送り込むことで、短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0011】

第二に、停止する時間は、0.01〜4秒であることで、サイクルタイムをあまり延長せずに、品質の良い成形品を作り出すことを可能にした。

【0012】

第三に、射出成形機の金型を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら金型がタッチするまでの間金型によって形成されたキャビティ内を減圧しながらそこに窒素ガスを送り込み、最終的に金型をタッチさせてからキャビティに溶融した樹脂を送り込むことで、短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0013】

第四に、隙間は、0.05〜4mmであることで、漏洩窒素ガスとしては最小限の漏洩量を確保しながら、機械の大きさや樹脂の種類に対応させて、より品質の良い成形品を作り出すことを可能にした。

【0014】

第五に、減圧してから窒素ガスを送り込むという順で、開始の時期を一寸ずらしたことで、非常に理想的にキャビティ内の気体を完全に窒素ガスに置き換えることを可能にし、格段に品質の良い成形品を作り出すことを可能にした。

【0015】

第六に、射出成形機の金型によって形成されたキャビティから離れた合わせ面に位置している窒素ガス吐出口に窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路と、スプールエジェクターピンの外周に接続した排気回路と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことで、射出成形機に従来より形成されている部分を利用して、短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0016】

第七に、スプールエジェクターピンのエジェクタープレート側には、金型の端部に位置させて気体の洩れを防ぐシールリングを設けたことで、従来より形成されている部分を利用する中でも不備な点には十分に配慮することで、より短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0017】

第八に、射出成形機の金型によって形成されたキャビティから離れた合わせ面に位置している窒素ガス吐出口に窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路と、ガスベントに接続した排気回路と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことで、射出成形機に従来より形成されている部分を利用して、短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【0018】

第九に、キャビティから離れた合わせ面に位置している窒素ガス吐出口としては、キャビティの最も近いところから2〜50mmであることで、漏洩窒素ガスとしては最小限の漏洩量を確保しながら、更に短時間でキャビティ内の気体を完全に窒素ガスに置き換えることを可能にした。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態を図面と共に詳細に説明する。

ここで、図1は、本願発明の減圧にスプールエジェクターピンの部分を使用した金型の断面図であり、図2は、矢視AAを示した図であり、図3は、本願発明の気体の流れとその詳細を示した図であり、図4は、本願発明の減圧にガスベントを使用した金型の断面図であり、図5は、矢視BBを示した図であり、図6は、本願発明の別の気体の流れとその詳細を示した図である。

【0020】

(第一の実施例)

図1、図2、図3に見られるように、100は射出成形機であって、成形品を作り出すキャビティ110aを形成した固定金型111と移動金型112より成る金型111、112と、キャビティ110aに溶融樹脂を送り込み固化することで作り出した成形品を突き出すための、エジェクターピン124やスプールエジェクターピン123やエジェクタープレート121やエンドプレート122やエジェクターロッド126等から構成されている。

【0021】

また、具体的に図1、図2、図3に示していないが、この金型111、112が開閉するのに際して、開閉の時点や、キャビティ110aに溶融樹脂を送り込む時点や送り込む量や、その他にも各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラも構成している。

【0022】

更に、射出成形機100には、その他にも可塑化シリンダーや、スクリュー駆動装置や、ホッパー等も構成しているが、本発明には直接関係ないので図1、図2、図3には具体的に示していない。

【0023】

この場合、可塑化シリンダーはバレルとスクリュー等から成っている。 そして、バレルに於いて、外周部には内部を加熱して樹脂を溶融する複数のヒータが、先端部にはヘッドが、更に内側には回転可能でかつ軸方向に対して移動可能にはめあわされたスクリューが位置している。 また、スクリューの先端側には、押し金や逆流防止リングやスクリューヘッドを配設している。

【0024】

尚、可塑化シリンダーを構成しているバレルの比較的後方の上部には、樹脂の材料であるペレットを貯留しているホッパーが位置していて、樹脂を可塑化シリンダーに落下させた後に、スクリューの回転によって前方に送ることが可能なようになっている。 即ち、ホッパーから供給されてくる樹脂材料をヒータによって加熱して、可塑化シリンダー内に構成されているスクリューの回転によって溶融と混錬を繰り返しながら、その溶融樹脂をスクリューの後退により可塑化シリンダーの先端部内に計量し、所定量の溶融樹脂が計量されると、スクリューの回転を停止して、同じく可塑化シリンダーと接続しているスクリュー駆動装置の軸方向駆動部によってスクリューが前進させられることにより、計量された溶融樹脂を金型111、112に射出することで送り込むことが可能となっているのである。

【0025】

一方、金型111、112は、スプール10xとランナー110yとキャビティ110aを形成することによって、可塑化シリンダーから射出された溶融樹脂が、スプール10xとランナー110yを通ってキャビティ110aに送り込まれるようになっているのである。 この場合、キャビティ110aに送り込まれた溶融樹脂が冷却して固化すると、成形品として取出すことが可能になるのである。

【0026】

所で、樹脂を溶融して成形する射出成形機100に於いては、樹脂が溶融している間の酸化が問題となっている。 具体的には、樹脂の劣化や酸化物質である黒点の発生や樹脂焼けの発生等の問題である。 更には、ガスが成形品に焼きついたり、ヤニが成形品に付着したり、ガス抜き(ベント)にヤニが詰まったりしたり、ヂーゼル効果による成形品の焼け等、色々の問題を発生する。 また、発生したガスは金型のキャビティ110aのコーナー部に留まりやすく、注入された樹脂が届かず、成形品のコーナー部が鋭角にならず、いわゆるダルな状態となる。 これがCDデスク、DVDデスク等の転写性を阻害する原因となっているのである。

【0027】

そして、この酸化が発生するのは、樹脂の材料であるペレットの周りに空気を含んで樹脂を溶融し混錬する可塑化シリンダーによる溶融工程と、この溶融工程で作り出された溶融樹脂を金型111、112の間に挟まれた空気の満ちた状態のキャビティ110a内に射出する射出工程である。 尚、本願発明では、この射出工程に於ける酸化を防ぐことを目的とするものである。

【0028】

また、射出成形機100は、固定盤と固定盤に接続する固定金型111と、可動盤と可動盤に接続する移動金型112、即ち金型111、112を構成している。 この場合、固定金型111と移動金型112の間には、成形品の形をしたキャビティ110aを形成している。 尚、可動盤は、型締シリンダーや、電動モーターの回転運動を往復運動に変換させることで、その作動を行なっている。 そして、射出工程ではそのキャビティ110aに可塑化シリンダーで溶融し混錬された溶融樹脂が射出されるようになっているのである。 この場合、図2に於いては、二つのキャビティ110aが見られるが、一つでも三つでもそれ以上の数でも構わない。

【0029】

ここで、固定金型111である金型111には、固定金型111と移動金型112の間に形成したキャビティ110aから離れた金型111、112の合わせ面に位置している窒素ガス吐出口50bに、窒素ガスを送り込むことが出来るように窒素ガス供給回路50を形成している。

【0030】

一方、キャビティ110aから離れた金型111、112の合わせ面に位置している窒素ガス吐出口50bとしては、キャビティ110aの最も近いところから2〜50mmであることが望ましい。 更には、5〜10mmであることが最も望ましい。 この場合、前述の値は、近すぎると溶融樹脂が流出する可能性があるし、遠すぎると合わせ面より外部に窒素ガスが流出する可能性から設定したものである。

【0031】

尚、窒素ガス吐出口50bの位置としては、図1、図2、図3に於いては、キャビティ110aに対して固定金型111の外側に位置させているのであるが、固定金型111の内側でも、移動金型112の外側でも、移動金型112の内側に位置させることでも構わない。

【0032】

更に、窒素ガス吐出口50bの数としては、図1、図2、図3に於いては、キャビティ110aの数が二であるのに対して二個所とその数を一致させているが、数が一に対して二、三、四、六、八個所としたり、数が二に対して二、四、六、八個所としたり、数が三に対して三、六、九個所としたり、数が四に対して四、八、十二箇所とすることも考えられる。

【0033】

所で、窒素ガス供給回路50は、窒素ガス入口50aの所で窒素ガスチューブ40と接続している。 この場合、窒素ガスチューブ40は、図3には具体的には示していないが、その先端では窒素ガス発生装置に接続していて、その途中には窒素ガスの流れを開閉させる電磁弁を位置させている。 そして、電磁弁は、後に述べるコントローラに接続していて、コントローラによって開閉の制御を行なうことを可能としている。

【0034】

この場合、窒素ガス発生装置関しては、液体窒素ガスや、分離膜方式によるものや、PSA方式によるもの等色々の方法を考えることが出来る。 また、圧力を高める為の増圧弁等の増圧装置も、配設することは可能と考えて良い。

【0035】

ここで、キャビティ110aに送り込まれた溶融樹脂が冷却して固化すると成形品として取出すことが可能になるのであるが、同様に固化したスプール110xやランナー110yと共に、エジェクターピン124とスプールエジェクターピン123によって突き出すことが可能となっている。 尚、エジェクターピン124とスプールエジェクターピン123は、エジェクタープレート121に一体になっていて、エジェクターロッド126が押し出されると、エジェクタープレート121を介してエジェクターピン124とスプールエジェクターピン123を押し出すようになっている。

【0036】

一方、エジェクターロッド126が引き下がると、バネ125によりエジェクタープレート121が引き下がり、同時にエジェクターピン124とスプールエジェクターピン123は元に戻るのである。 この場合、図1に具体的に示していないが、エジェクターロッド126は、油圧シリンダーや空圧シリンダーや電動モーターの運動を歯車やベルトを介することで往復運動に変換して作動させているのである。

【0037】

また、スプールエジェクターピン123は、他のエジェクターピン124より太い構造となっているのが一般的である。 そして、スプールエジェクターピン123と移動金型112との隙間は、溶融樹脂がはみ出さない寸法であり、0.01〜0.02mmであるが、気体は容易に通過することが出来る隙間となっている。 そして、スプールエジェクターピン123のエジェクタープレート121の側には、移動金型112の端部に位置させて、その摺動部である隙間より気体が洩れるのを防止する目的で、シールリング127を設けている。

【0038】

そこで、スプールエジェクターピン123が収納されている周囲となる移動金型112の穴の部分、即ちスプールエジェクターピン123の概ね外周と端面の排気口70aとの間に、排気回路70を形成しているのである。 そして、排気口70aを介して、排気チューブ60が接続していて、図3には具体的に示していないが、その端部には真空ポンプや真空エジェクター等の減圧を目的とする減圧手段を接続している。 この場合、当然のことながら排気チューブ60の途中には、減圧を開始したり停止したりする電磁弁を位置させている。 そして、電磁弁は、後に述べるコントローラに接続していて、コントローラによって開閉の制御を行なうことを可能としているのである。

【0039】

尚、これまでにも色々な形でコントローラについて述べてきたが、また具体的に図示していないが、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るようになっている。

【0040】

即ち、コントローラは、金型111、112が閉じてタッチした状態と、全開の状態までを考えた時、金型111、112のタッチした状態を零点として、一方金型111、112が全開の状態を含めて、更に移動金型112である金型112のタッチした状態の零点からの任意の距離を設定することを可能としている。 当然のことながら、直前の隙間を制御することは可能である。

【0041】

また、コントローラは、タイマーの機能を持っていて、ある時点の間の時間を計時することを可能としている。 従って、タイマーを使って、例えば隙間を確保した状態で移動金型112の移動を一旦停止させ、その後再び移動金型112を移動させ、というように停止する時間を設定して制御することが可能である。

【0042】

更には、前述の距離や時間に対応させて、各種の速度や各種の開閉を含めて制御することを可能としている。 即ち、停止している間にキャビティ110a内を減圧しながら窒素ガスを送り込むということは、コントローラと、減圧手段につながっている排気チューブ60の途中に位置している電磁弁や、窒素ガス発生装置につながっている窒素ガスチューブ40の途中に位置している電磁弁を接続することで可能となるのである。

【0043】

そして、隙間を確保した状態で一旦停止させる時点に関しては、コントローラと型締シリンダーを接続することで可能であるし、または隙間を確保してからタッチするまでの間窒素ガスを送り込むことに関しても、コントローラと型締シリンダーを接続することで可能である。

【0044】

重ねて述べるならば、コントローラを設けることで、コントローラの中に組み込まれているタイマーの機能を有効に活用することが出来るのであり、各種の距離に関しても零点と全ストロークの間を全てコントローラ内に設定することで出来、このコントローラと窒素ガス発生装置や減圧手段や型締シリンダーや可塑化シリンダーやエジェクターロッド126等の作動を開閉によって制御する電磁弁に接続することで、その動作を自由に行なうことが可能となっているのである。

【0045】

本発明による、射出成形機の金型に窒素ガスを送り込む方法および装置は前述したように構成されており、以下にその動作について説明する。

【0046】

先ず、射出成形機100の可塑化シリンダーは、樹脂をスクリューの断熱圧縮とヒータにより溶融されて混錬し、固定金型111と移動金型112の間に挟まれたキャビティ110aに射出し、固化した物を成形して製品としている。

【0047】

更に詳細に述べるならば、可塑化工程に於いては、加熱を目的として配設されたヒータに通電するとともに、スクリューをスクリュー駆動装置の回転運動によって回転駆動されることにより、ホッパー内の樹脂は、バレルの材料供給口を通り、更にスクリューの螺旋溝に沿って前方のノズル側に移送され、加熱及びせん断作用によって溶融されて混錬し、スクリューヘッドの前側の溶融樹脂貯留部に順次貯留される。 この間、貯留部の溶融樹脂の圧力によりスクリューは後退させられる。 所定量の溶融樹脂が貯留されると、スクリューの回転が停止して、可塑化工程が終了する。

【0048】

次に、射出工程が行なわれる。 即ち、スクリュー駆動装置の軸方向駆動部によってスクリューが前進することにより、貯留された溶融樹脂がノズルを経由し、更にスプール110xとランナー110yを通り、固定金型111と移動金型112の間に挟まれたキャビティ110a内に射出される。 このとき、逆流防止リングは押し金の前端部に押し付けられることにより、貯留中の溶融樹脂はホッパー側に逆流するのを防止している。 従って、バレル内の逆流防止リングより前方は高圧になるが、逆流防止リングより後方はそれほど高圧にはならない。 また、逆流防止リングより後方は、材料供給口に近づくほど未溶融樹脂の割合が増加し、材料供給口の近傍は未溶融樹脂だけになり、未溶融樹脂が容易に分散移動し易い状態になっている。

【0049】

ここで、本発明に於いては、金型111、112を閉じて、溶融樹脂を可塑化シリンダーから射出し、キャビティ110a内に溶融樹脂を充満してから、溶融樹脂を冷却し、その後金型111、112を開いて、最終的に成形品をキャビティ110aより取出す(エジェクト)工程を繰り返す中に於いて、金型111、112を閉じる工程に入り、その隙間が0.05〜4mmの狭さになった時に、0.01〜4秒の間停止し、その間窒素ガス発生装置から窒素ガスチューブ40と窒素ガス入口50aを経由して窒素ガス供給回路50より窒素ガスを供給し、隙間を窒素ガスで充満させるようになっている。 この場合、金型111、112の端部より漏洩窒素ガス490として洩れるが、キャビティ110a内には十分にいきわたる。 そして、再び金型111、112を閉じる工程に入るのである。

【0050】

尚、隙間としては、0.1〜2mmとするのが最も望ましいが、狭すぎると制御する面で閉じる際の速度を遅くする必要があるし、広すぎると窒素ガスの洩れということが問題となる。 また、停止する時間としては、1〜2秒とするのが最も望ましいが、短すぎると窒素ガスが充填しない可能性があるし、長すぎるとサイクルタイムが長くなるという問題がおきるのである。

【0051】

また、図3に見られるように、窒素ガス発生装置の作動に対応して、加えて真空ポンプまたは真空エジェクター等の減圧手段の作動によって、キャビティ110a内の気体は流体410と流体420と流体430の流れを形成し、更にランナー110yからスプール110xに向かって流体440の流れを形成し、そして移動金型112に形成された孔とスプールエジェクターピン123の外径との間に成していて往復運動し溶融樹脂がはみ出さない程度の隙間(0.01〜0.02mm)から排気回路70に向けて流体450の流れを形成し、排気口70aを介して排気チューブ60に流体460を送っている。

【0052】

尚、前述の流体410、420、430、440、450、460の流れに関しては、当初は全て空気の流れであるが、窒素ガス発生装置や減圧手段の作動に従って、上流の流体410、420、430、440等が順次窒素ガスに変わってくることになる。 当然のことながら、流体440に窒素ガスが流れ込んだ段階で、移動金型112を再び移動させたり、または丁度金型111、112がタッチした状態になっているのが理想的であると言うことが出来る。

【0053】

この場合、減圧してから窒素ガスを送り込むという順で、開始の時期を一寸ずらしたことで、キャビティ110a内の窒素ガスの純度を、より高い状態で入れ替えることが可能となるのである。

【0054】

更に、射出成形機100の金型111、112を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら金型111、112がタッチするまでの間金型111、112によって形成されたキャビティ110a内を減圧しながらそこに窒素ガスを送り込み、最終的に金型111、112をタッチさせてからキャビティ110aに溶融した樹脂を送り込むことも可能にしている。

【0055】

この結果、窒素ガス供給回路50は孔加工だけで良く、また排気回路70は一個所だけで良く、更にシールリング127は一個で良く、この様に簡単な加工のみで対応出来るのである。

【0056】

(第二の実施例)

図4、図5、図6に見られるように、100Aは射出成形機であって、キャビティ110bを形成した固定金型111と移動金型113より成る金型111、113と、キャビティ110bに溶融樹脂を送り込み固化することで作り出した成形品を突き出すための、エジェクターピン124やスプールエジェクターピン123やエジェクタープレート121やエンドプレート122やエジェクターロッド126等から構成されている。

【0057】

ここで、射出成形機100Aに関する内容を含め、エジェクターピン124やスプールエジェクターピン123や窒素ガス供給回路50に関しては第一の実施例と同じ内容になるので、重複する部分は省略する。

【0058】

ところで、第二の実施例が第一の実施例と異なる点を述べるならば、排気チューブ60の接続する部分である。 即ち、第一の実施例に於いては、排気口70aに接続している排気回路70をスプールエジェクターピン123の外側に接続したものであるが、第二の実施例に於いては、排気口80aに接続している排気回路80がキャビティ110b端部に形成したガスベント80bに接続していることである。

【0059】

この場合、ガスベント80bは、キャビティ110bの樹脂から出るガスの溜まり易い個所に形成されていて、ここでは窒素ガスを優先的に集めることが出来るように配慮しているのが一般的である。

【0060】

そして、ガスベント80bの目的とするところは、溶融樹脂がキャビティ110b内に流入した際に、キャビティ110b内の空気または窒素ガスが、溶融樹脂の圧力によってキャビティ110bの端部に押付けられるのであるが、その空間を確保することにあるのである。

【0061】

尚、ガスベント80bは、空間を確保するという意味合いから、キャビティ110bの端部に設けられた0.01〜0.02mmの狭い隙間を形成することも考えられるし、その隙間を大気に排気する構成も考えられるし、

【0062】

また、ガスベント80bは、空間を確保するという意味合いから、単純に大気に排気する構成も考えられるし、

【0063】

本発明による、射出成形機の金型に窒素ガスを送り込む方法および装置は前述したように構成されており、以下にその動作について説明する。

【0064】

この場合、排気回路80がガスベント80bを経由してキャビティ110bに接続しているだけで、その他の動作に関しては第一の実施例と同じであるので、具体的な内容は省略する。

【0065】

しかしながら、射出成形機100Aの金型111、113を閉じてタッチする直前に隙間を確保した状態で一旦停止させ、その間に金型111、113によって形成されたキャビティ110b内を減圧しながらそこに窒素ガスを送り込み、その後再び金型113を移動させ、最終的に金型111、113をタッチさせてからキャビティ110bに溶融した樹脂を送り込むことを可能とし、更に射出成形機100Aの金型111、113を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら金型111、113がタッチするまでの間金型111、113によって形成されたキャビティ110b内を減圧しながらそこに窒素ガスを送り込み、最終的に金型111、113をタッチさせてからキャビティ110bに溶融した樹脂を送り込むことを可能としている。

【0066】

また、図6に見られるように、窒素ガス発生装置の作動に対応して、加えて真空ポンプまたは真空エジェクター等の減圧手段の作動によって、キャビティ110b内の気体は流体415と流体425の流れを形成し、更にガスベント80bを経由して排気回路70に流体435の流れを形成し、排気口80aを介して排気チューブ60に流体460を送っている。

【0067】

尚、前述の流体415、425、435、460の流れに関しては、当初は全て空気の流れであるが、窒素ガス発生装置や減圧手段の作動に従って、上流の流体415、425、435等が順次窒素ガスに変わってくることになる。 当然のことながら、流体435に窒素ガスが流れ込んだ段階で、移動金型113を再び移動させたり、または丁度金型111、113がタッチした状態になっているのが理想的であると言うことが出来る。

【産業上の利用可能性】

【0068】

この発明は、射出成形機の金型に窒素ガスを送り込む方法および装置に関する技術であって、更に詳細に述べるならば、窒素ガスを送り込む窒素ガス供給回路と、スプールエジェクターピンやガスベントに接続した排気回路と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御をすることが出来るコントローラを配設して、金型によって形成されたキャビティを減圧しながらそこに窒素ガスを送り込むことで、樹脂材料の劣化や酸化物質である黒点の発生や樹脂焼けの発生するのを防止する技術について述べたものであり、成形品の品質の向上を意図したものである。

【図面の簡単な説明】

【0069】

【図1】 本願発明の減圧にスプールエジェクターピンの部分を使用した金型の断面図

【図2】 矢視AAを示した図

【図3】 本願発明の気体の流れとその詳細を示した図

【図4】 本願発明の減圧にガスベントを使用した金型の断面図

【図5】 矢視BBを示した図

【図6】 本願発明の別の気体の流れとその詳細を示した図

【符号の説明】

【0070】

40・・・・・・窒素ガスチューブ

50・・・・・・窒素ガス供給回路

50a・・・・・窒素ガス入口

50b・・・・・窒素ガス吐出口

60・・・・・・排気チューブ

70・・・・・・排気回路

70a・・・・・排気口

80・・・・・・排気回路

80a・・・・・排気口

80b・・・・・ガスベント

100・・・・・射出成形機

100A・・・・射出成形機

110a・・・・キャビティ

110b・・・・キャビティ

110x・・・・スプール

110y・・・・ランナー

111・・・・・固定金型(金型)

112・・・・・移動金型(金型)

113・・・・・移動金型(金型)

121・・・・・エジェクタープレート

122・・・・・エンドプレート

123・・・・・スプールエジェクターピン

124・・・・・エジェクターピン

126・・・・・バネ

126・・・・・エジェクターロッド

127・・・・・シールリング

400・・・・・窒素ガス

410・・・・・流体

415・・・・・流体

420・・・・・流体

425・・・・・流体

430・・・・・流体

435・・・・・流体

440・・・・・流体

450・・・・・流体

460・・・・・流体

490・・・・・漏洩窒素ガス

【特許請求の範囲】

【請求項1】

射出成形機(100、100A)の金型(111、112、113)を閉じてタッチする直前に隙間を確保した状態で一旦停止させ、その間に前記金型(111、112、113)によって形成されたキャビティ(110a、110b)内を減圧しながらそこに窒素ガスを送り込み、その後再び前記金型(112、113)を移動させ、最終的に前記金型(111、112、113)をタッチさせてから前記キャビティ(110a、110b)に溶融した樹脂を送り込むことを特徴とする射出成形機の金型に窒素ガスを送り込む方法。

【請求項2】

停止する時間は、0.01〜4秒であることを特徴とする請求項1に記載の射出成形機の金型に窒素ガスを送り込む方法。

【請求項3】

射出成形機(100、100A)の金型(111、112、113)を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら前記金型(111、112、113)がタッチするまでの間前記金型(111、112、113)によって形成されたキャビティ(110a、110b)内を減圧しながらそこに窒素ガスを送り込み、最終的に前記金型(111、112、113)をタッチさせてから前記キャビティ(110a、110b)に溶融した樹脂を送り込むことを特徴とする射出成形機の金型に窒素ガスを送り込む方法。

【請求項4】

隙間は、0.05〜4mmであることを特徴とする請求項1ないし請求項3のいずれか1項に記載の射出成形機の金型に窒素ガスを送り込む方法。

【請求項5】

減圧してから窒素ガスを送り込むという順で、開始の時期を一寸ずらしたことを特徴とする請求項1ないし請求項4のいずれか1項に記載の射出成形機の金型に窒素ガスを送り込む方法。

【請求項6】

射出成形機(100)の金型(111、112)によって形成されたキャビティ(110a)から離れた合わせ面に位置している窒素ガス吐出口(50b)に窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路(50)と、スプールエジェクターピン(123)の外周に接続した排気回路(70)と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことを特徴とする射出成形機の金型に窒素ガスを送り込む装置。

【請求項7】

前記スプールエジェクターピン(123)のエジェクタープレート(121)側には、前記金型(122)の端部に位置させて気体の洩れを防ぐシールリング(127)を設けたことを特徴とする請求項6に記載の射出成形機の金型に窒素ガスを送り込む装置。

【請求項8】

射出成形機(100)の金型(111、113)によって形成されたキャビティ(110b)から離れた合わせ面に位置している窒素ガス吐出口(50b)に窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路(50)と、ガスベント(80b)に接続した排気回路(80)と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことを特徴とする射出成形機の金型に窒素ガスを送り込む装置。

【請求項9】

前記キャビティ(110a、110b)から離れた前記合わせ面に位置している窒素ガス吐出口(50b)としては、前記キャビティ(110a、110b)の最も近いところから2〜50mmであることを特徴とする請求項6ないし請求項8のいずれか1項に記載の射出成形機の金型に窒素ガスを送り込む装置。

【請求項10】

前記コントローラは、前記金型(111、112、113)を閉じてタッチする直前の隙間として0.05〜4mmに制御することが可能であり、隙間を確保した状態で一旦停止する時間の間、または隙間を確保してからタッチするまでの間、その両方に窒素ガスを送り込むことを特徴とする請求項6ないし請求項9のいずれか1項に記載の射出成形機の金型に窒素ガスを送り込む装置。

【請求項11】

前記コントローラは、窒素ガスを送り込む際に、隙間を確保した状態で一旦停止する時間として0.01〜4秒の間に制御することが可能であることを特徴とする請求項10に記載の射出成形機の金型に窒素ガスを送り込む装置。

【請求項12】

前記コントローラは、窒素ガスを送り込む際に、隙間を確保してからその後前記金型(111、112、113)がタッチするまでの間移動速度を遅く制御することが可能であることを特徴とする請求項10に記載の射出成形機の金型に窒素ガスを送り込む装置。

【請求項1】

射出成形機(100、100A)の金型(111、112、113)を閉じてタッチする直前に隙間を確保した状態で一旦停止させ、その間に前記金型(111、112、113)によって形成されたキャビティ(110a、110b)内を減圧しながらそこに窒素ガスを送り込み、その後再び前記金型(112、113)を移動させ、最終的に前記金型(111、112、113)をタッチさせてから前記キャビティ(110a、110b)に溶融した樹脂を送り込むことを特徴とする射出成形機の金型に窒素ガスを送り込む方法。

【請求項2】

停止する時間は、0.01〜4秒であることを特徴とする請求項1に記載の射出成形機の金型に窒素ガスを送り込む方法。

【請求項3】

射出成形機(100、100A)の金型(111、112、113)を閉じてタッチする直前に隙間を確保した状態から、その後移動速度を遅くしながら前記金型(111、112、113)がタッチするまでの間前記金型(111、112、113)によって形成されたキャビティ(110a、110b)内を減圧しながらそこに窒素ガスを送り込み、最終的に前記金型(111、112、113)をタッチさせてから前記キャビティ(110a、110b)に溶融した樹脂を送り込むことを特徴とする射出成形機の金型に窒素ガスを送り込む方法。

【請求項4】

隙間は、0.05〜4mmであることを特徴とする請求項1ないし請求項3のいずれか1項に記載の射出成形機の金型に窒素ガスを送り込む方法。

【請求項5】

減圧してから窒素ガスを送り込むという順で、開始の時期を一寸ずらしたことを特徴とする請求項1ないし請求項4のいずれか1項に記載の射出成形機の金型に窒素ガスを送り込む方法。

【請求項6】

射出成形機(100)の金型(111、112)によって形成されたキャビティ(110a)から離れた合わせ面に位置している窒素ガス吐出口(50b)に窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路(50)と、スプールエジェクターピン(123)の外周に接続した排気回路(70)と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことを特徴とする射出成形機の金型に窒素ガスを送り込む装置。

【請求項7】

前記スプールエジェクターピン(123)のエジェクタープレート(121)側には、前記金型(122)の端部に位置させて気体の洩れを防ぐシールリング(127)を設けたことを特徴とする請求項6に記載の射出成形機の金型に窒素ガスを送り込む装置。

【請求項8】

射出成形機(100)の金型(111、113)によって形成されたキャビティ(110b)から離れた合わせ面に位置している窒素ガス吐出口(50b)に窒素ガスを送り込むことが出来るように形成した窒素ガス供給回路(50)と、ガスベント(80b)に接続した排気回路(80)と、各種の時間や各種の距離や各種の速度や各種の開閉を含めて制御することが出来るコントローラを配設したことを特徴とする射出成形機の金型に窒素ガスを送り込む装置。

【請求項9】

前記キャビティ(110a、110b)から離れた前記合わせ面に位置している窒素ガス吐出口(50b)としては、前記キャビティ(110a、110b)の最も近いところから2〜50mmであることを特徴とする請求項6ないし請求項8のいずれか1項に記載の射出成形機の金型に窒素ガスを送り込む装置。

【請求項10】

前記コントローラは、前記金型(111、112、113)を閉じてタッチする直前の隙間として0.05〜4mmに制御することが可能であり、隙間を確保した状態で一旦停止する時間の間、または隙間を確保してからタッチするまでの間、その両方に窒素ガスを送り込むことを特徴とする請求項6ないし請求項9のいずれか1項に記載の射出成形機の金型に窒素ガスを送り込む装置。

【請求項11】

前記コントローラは、窒素ガスを送り込む際に、隙間を確保した状態で一旦停止する時間として0.01〜4秒の間に制御することが可能であることを特徴とする請求項10に記載の射出成形機の金型に窒素ガスを送り込む装置。

【請求項12】

前記コントローラは、窒素ガスを送り込む際に、隙間を確保してからその後前記金型(111、112、113)がタッチするまでの間移動速度を遅く制御することが可能であることを特徴とする請求項10に記載の射出成形機の金型に窒素ガスを送り込む装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−137533(P2010−137533A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−336022(P2008−336022)

【出願日】平成20年12月15日(2008.12.15)

【出願人】(000154521)株式会社フクハラ (87)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月15日(2008.12.15)

【出願人】(000154521)株式会社フクハラ (87)

【Fターム(参考)】

[ Back to top ]