射出成形機

【課題】設置スペースの増大を可及的に防止しつつも、金型交換の手間を掛けずに高品質の大型樹脂成形品を量産することのできる射出成形機を提供する。

【解決手段】射出成形機10は、固定プラテン20と、可動プラテン30と、固定プラテン20に取付けられた固定金型40と、可動プラテン30に取付けられた可動金型50と、固定金型40と可動金型50との間に形成されるキャビティ60と、キャビティ60に溶融樹脂を供給するための3個の射出ユニット70・80・90とを備えている。射出ユニット70・80・90は何れも固定プラテン20の周囲に設けられ、固定プラテン20には、射出ユニット70・80・90に対応するホットランナ110が設けられている。このホットランナ110は何れも、固定金型40に対して進退可能に構成され、かつ、射出ユニット70・80・90からの押圧力を受けてホットランナ110のランナノズル部が固定金型40のランナ側ゲート部42に当接するように構成されている。

【解決手段】射出成形機10は、固定プラテン20と、可動プラテン30と、固定プラテン20に取付けられた固定金型40と、可動プラテン30に取付けられた可動金型50と、固定金型40と可動金型50との間に形成されるキャビティ60と、キャビティ60に溶融樹脂を供給するための3個の射出ユニット70・80・90とを備えている。射出ユニット70・80・90は何れも固定プラテン20の周囲に設けられ、固定プラテン20には、射出ユニット70・80・90に対応するホットランナ110が設けられている。このホットランナ110は何れも、固定金型40に対して進退可能に構成され、かつ、射出ユニット70・80・90からの押圧力を受けてホットランナ110のランナノズル部が固定金型40のランナ側ゲート部42に当接するように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、射出成形機に関し、特に多点射出成形用の射出成形機に関する。

【背景技術】

【0002】

多点射出成形に関し、例えば1個の射出ユニットを備えた射出成形機では、成形金型内のランナ部(流路)を複数の射出点に向けて分岐させることで対応していた。

【0003】

しかし、多点射出成形を必要とする成形品は、例えば車両部品で言えばバンパーやインパネ等のように大型品であることが多い。そのため、上記のように金型内の流路を分岐させるような成形方法では、各々の射出点に供給される樹脂の射出量が安定せず、又は大きくばらつき、所要の精度の成形品を得ることが難しかった。また、分岐の数が増えて流路長が伸びることで、成形に要する時間が長くなり生産性が低下する問題が生じていた。

【0004】

上記問題を解決するための手段として、例えば下記特許文献1には、複数の射出ユニットを使用して大型の樹脂成形品を短時間で精度よく成形するための射出成形機が開示されている。詳細には、金型内に形成したランナの流路長の差が小さくなるように、直角に隣合う金型の上面と鉛直面にそれぞれランナ開口部を設け、これら開口部に射出ユニットを合計で3個接続する。この際、射出ユニットは各面に対して傾斜して配置されている。上面には2個の射出ユニットが互いに鋭角をなすように配置されると共に、鉛直面には1個の射出ユニットが配置されている。

【0005】

また、下記特許文献2には、複数の射出用シリンダを配設する際の設置スペースの増加を防止する目的で、2本の射出用シリンダのうち一方を電動式とし、かつこの電動式シリンダを固定金型の側面に設けた射出成形機が開示されている。詳細には、固定金型を固定プラテンに取付け、この固定プラテンに設けられた貫通孔を通して固定金型にノズル部が当接するように油圧式の射出用シリンダを配設すると共に、固定金型の側面に、固定金型に対して当接しかつ移動可能に電動式の射出用シリンダを配設したものが開示されている。そして、上記2本の射出用シリンダを固定金型の各面に設けられたノズルタッチ部に当接させ、このノズルタッチ部をスプルーを介してキャビティと連通するように形成しておくことで、各射出用シリンダから射出された樹脂がキャビティ内に供給されるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−61693号公報

【特許文献2】特開2007−75999号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献1のように、複数の射出ユニットを固定金型に接続しようとすると、固定金型の鉛直上方に射出ユニットの設置スペースを割くことになる。この種の射出ユニットは非常に大型であり、これを固定金型の周囲に複数配置すれば設置スペースの大幅な増加は避けられない。上記特許文献1では、複数の射出ユニットを固定金型の上面と側面に対して傾斜させて配置することで、一定の省スペース化を図っているものの、これだけでは未だ十分とはいえない。上記特許文献2に記載の射出成形機は、省スペース化のために射出用シリンダを電動式としたものであるが、当該電動式の射出用シリンダは比較的低容量の射出に用いられることから、大型成形品の射出成形には向いていない。

【0008】

また、最近では、多品種少量生産の要求を受けて、1台の射出成形機で複数種の成形品を成形する場合も少なくない。そのため、上記特許文献1や2のように固定金型に直接射出ユニットを接続する場合には、射出ユニットの配置箇所が、プラテンから取り外した金型の搬出方向や、新たに取付ける金型の搬入方向を避けた位置に限定される。特に、製造ラインへの搬入出を考慮した場合、型締め方向に直交する向きに金型を取り外して搬出し、また、新たな金型を搬入することになる。この場合、上記特許文献1や2に開示の射出成形機では、射出ユニットの配置場所が金型の鉛直方向上下に限定される。これでは、金型交換時に例えば天井に設けたクレーンで固定金型の上面に配置した射出ユニットを上方に持上げる必要が生じるなど、金型の段替え工数が増加し、生産性の低下を招く。

【0009】

例えば、固定金型に対して複数の射出ユニットを並列に配置する方法も考えられるが、これだと、固定金型を取付けるための固定プラテン(上記特許文献2を参照)に射出ユニットの数だけ貫通穴を設ける必要が生じる。そのため、固定プラテンの剛性不足に起因して金型の変形等を生じ、ひいては型締め不良(成形不良)につながるおそれもある。

【0010】

以上の事情に鑑み、本明細書では、設置スペースの増大を可及的に防止しつつも、金型交換の手間を掛けずに高品質の大型樹脂成形品を量産することのできる射出成形機を提供することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0011】

本発明は、前記課題の解決を図るためになされたものである。すなわち、本発明に係る射出成形機は、固定プラテンに取付けられた固定金型と、可動プラテンに取付けられた可動金型と、固定金型と可動金型との間に形成されるキャビティと、キャビティに溶融樹脂を供給するための複数の射出ユニットとを備えた射出成形機において、少なくとも固定金型は、固定プラテンに対して交換可能に取付けられ、射出ユニットは固定プラテンの周囲に3個以上設けられ、固定プラテンには、射出ユニットに対応する数のホットランナが設けられ、ホットランナは何れも、固定金型に対して進退可能に構成され、かつ、射出ユニットからの押圧力を受けてホットランナのノズル部が固定金型のゲート部に当接するように構成されている点をもって特徴付けられる。

【0012】

このように、本発明に係る射出成形機では、通常、この種の成形機に具備される、固定金型を成形機本体に取付けるための固定プラテンにホットランナを設け、このホットランナを介してキャビティに溶融樹脂を供給可能なように固定プラテンの周囲に3個以上の射出ユニットを配設するようにしたので、金型の可動部分や交換に要するスペースから射出ユニットを遠ざけて配置することができる。そのため、固定金型の周囲に配設する場合と比べて、設置スペースをそれほど増大させることなく3個以上の射出ユニットを設けることができる。これにより、大型の成形品を高速かつ効率よく成形可能としつつも、その省スペース化を図ることができる。

【0013】

また、この射出成形機では、固定プラテン内に、固定プラテンに対して相対移動可能なホットランナを配設し、かつこのホットランナを、固定金型に対して進退可能に構成するようにした。これにより、射出ユニットの押圧時には、この押圧力により、ホットランナのノズル部を固定金型のゲート部に当接させて、複数の射出ユニットから射出された溶融樹脂を確実にキャビティに供給できる。そして、金型交換時には、ホットランナを固定金型に対して後退させることで、ホットランナのノズル部を固定金型内から退避させることができる。このようにすることで、固定金型を、固定プラテンから型締め方向と直交する向きに取り外す際、ホットランナと固定金型との干渉を避けて、容易かつ短時間に金型の交換を行うことができる。そのため、使用可能な金型に汎用性を持たせて、同一のラインで多品種成形を好適に行うことができる。また、このように、溶融樹脂の漏れ出しを生じることなく射出ユニットをホットランナにノズルタッチし得る程度の押圧力(いわゆるノズルタッチ力)を利用してホットランナを固定金型にノズルタッチできるようにしたので、ホットランナをノズルタッチさせるための機構(駆動部など)が不要となる。よって射出成形機のさらなる省スペース化を図ることができる。

【0014】

また、上記の構成によれば、固定金型に複雑な形状の孔を多数設けずに済むので、金型強度を確保することができる。同様に、固定プラテンには、射出ユニットに対応する数のホットランナを取付けるための孔を開けるだけで足りるので、上記特許文献2のように射出ユニットを収容できる大きな孔を設けずに済み、固定プラテンの強度を確保できる。これにより、継続使用に伴い生じ得る金型の変形を防止して、成形品の品質を維持することができる。

【0015】

また、3個以上の射出ユニットは、ホットランナとの当接位置では相互に近接し、型締め方向に沿って固定プラテンから遠ざかるに従いユニット相互間の離間距離が増加するように配設されていてもよい。この種の射出ユニットは、通常、その周囲にスクリュ回転用の油圧もしくは電動のモータやシリンダ、材料を投入するためのホッパなどの付帯設備を備えている。そのため、射出ユニットを平行に配設しようとすると、ユニット同士の干渉を招くおそれがある。この点、上記のようにホットランナに近づくにつれて互いに接近する向きに各射出ユニット(のシリンダ部)を傾斜させて射出ユニットを配設すれば、ユニット同士の干渉を避けつつも、固定プラテンを大型化せずに済む。そのため、成形機全体の設置スペースを増大させることなく複数本の射出ユニットを配設することが可能となる。

【0016】

また、この場合、ホットランナないし固定金型に及ぼす押圧力の影響を考慮して、3個以上の射出ユニットは何れも同一平面上に配設され、このうち最も離隔した2個の射出ユニットは、双方の金型の型締め方向に平行な線に対して線対称となるように傾斜して配設されていてもよい(図1を参照)。このように、3個以上の射出ユニットの配設方向を定めることで、射出ユニットのホットランナへのノズルタッチ時、射出ユニットからの押圧力(ノズルタッチ力)のうち型締め方向に直交する向きの分力が左右両側から均等にホットランナないし固定金型に作用する。よって、射出成形機の省スペース化のために射出ユニットを傾斜して配設した場合であっても、その押圧力に起因してホットランナないし固定金型に歪みが発生するのを防止して、成形不良のない良好な射出成形を行うことができる。

【0017】

また、射出ユニットと同一直線上にないホットランナにはガイドプレート部が固定され、ガイドプレート部は、固定プラテンに対して、ホットランナの進退方向に沿って摺動自在に支持されていてもよい(図2を参照)。このように構成することで、ホットランナをガイドプレート部と一体的に摺動させて、射出ユニットの斜め方向からの押圧力(ノズルタッチ力)の型締め直交成分を、ガイドプレート部を介してこのガイドプレート部と固定プラテンとの摺動部で受けることができる。よって、ホットランナの変形を防止して、キャビティに溶融樹脂を安定して供給することができる。

【0018】

また、この場合、ガイドプレート部は、ガイドプレート部より伝熱性の低い低伝熱部材を介してホットランナに固定され、これによりホットランナはガイドプレート部との間に所定のすき間を設けた状態で一体に摺動支持されていてもよい。ホットランナは溶融樹脂の冷却防止のために比較的高温に保たれるが、ガイドプレート部にこの熱が伝わると膨張し、固定プラテンの摺動支持部との摺動すき間が詰まってしまい円滑な摺動が阻害される、いわゆる「かじり」等が生じるおそれがある。上記構成はこの点に鑑みて成されたもので、当接部材をガイドプレート部とホットランナとの間に配設し、両者の間に所定のすき間を設けることで、ホットランナからガイドプレート部への熱伝達を抑制できる。よって、上記かじりを防止して、ホットランナの円滑な進退動作を確保することができる。

【発明の効果】

【0019】

以上のように、本発明によれば、設置スペースの増大を可及的に防止しつつも、金型交換の手間を掛けずに高品質の大型樹脂成形品を量産することのできる射出成形機を提供することができる。

【図面の簡単な説明】

【0020】

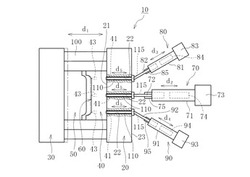

【図1】本発明の一実施形態に係る射出成形機の要部平面図である。

【図2】図1に示す射出成形機を構成する固定プラテンの一部およびその周辺を拡大した水平断面図である。

【図3】図2に示す固定プラテンの一部及びその周辺の射出時における動作を説明するための水平断面図である。

【図4】図1に示す射出成形機の金型交換時における動作を説明するための要部平面図である。

【図5】他の実施形態に係る射出成形機の要部平面図である。

【図6】ホットランナの変形例を示す射出成形機の要部水平断面図である。

【図7】本発明に係る射出成形機を用いたバンパーの射出成形の概要を説明するための要部斜視図である。

【図8】本発明に係る射出成形機を用いたインパネの射出成形の概要を説明するための要部斜視図である。

【図9】インパネの射出成形に使用する本射出成形機の金型要部の鉛直断面図であって、キャビティのインパネ上面部対応領域に溶融樹脂を射出する際の動作を説明するための要部鉛直断面図である。

【図10】インパネの射出成形に使用する本射出成形機の金型要部の鉛直断面図であって、キャビティのインパネ前面部対応領域に溶融樹脂を射出する際の動作を説明するための要部鉛直断面図である。

【発明を実施するための形態】

【0021】

以下、本発明に係る射出成形機、およびこの射出成形機を用いた射出成形の一実施形態を図面に基づき説明する。

【0022】

図1は、本発明に係る射出成形機の要部平面図であって、さらにその一部を断面示したものである。この図に示すように、本発明に係る射出成形機10は、固定プラテン20と、可動プラテン30と、固定プラテン20に取付けられる固定金型40と、可動プラテン30に取付けられる可動金型50と、固定金型40と可動金型50との型締めにより双方の金型40・50間に形成されるキャビティ60と、キャビティ60に向けて溶融樹脂を射出するための複数の射出ユニット70・80…とを備えている。この実施形態では、3個の射出ユニット70・80・90が配設されている。固定プラテン20と可動プラテン30とはタイバー100を介して相対移動可能に連結されており、図示しない駆動手段により可動プラテン30を固定プラテン20に向けて移動させることで、可動プラテン30に取付けられた可動金型50と固定プラテン20に取付けられた固定金型40とが型締めされる。これにより、型締めされた状態の金型40・50間に、成形すべきワークに準じた形状を有するキャビティ60が形成されると共に、後述するホットランナ110を介して射出ユニット70・80・90から射出された溶融樹脂がキャビティ60に供給されるようになっている。

【0023】

射出ユニット70・80・90は、固定プラテン20の周囲に配設されている。詳細には、固定プラテン20の金型取付け面21とは反対の側に3個の射出ユニット70・80・90が配設されている。このうち、一の射出ユニット(以降、単に第1射出ユニット70と呼ぶ)は、射出成形機10の幅方向中央(ここで幅方向は、水平方向で、かつ型締め方向d1に直交する方向を指す。以下同じ。)に位置し、かつ金型40・50の型締め方向d1に沿って配設されている。また、残りの射出ユニット(以降、単に第2・第3射出ユニット80・90と呼ぶ)は、第1射出ユニット70とその中心線同士が所定角度(図1では30度)で交差するように配設されている。この実施形態では、これら3個の射出ユニット70・80・90は何れも同一水平面上に配設されており、幅方向両側に位置する第2・第3射出ユニット80・90は、中央の第1射出ユニット70の中心線に対して線対称となる位置に配設されている。従い、第1射出ユニット70の移動方向d2と、第2・第3射出ユニット80・90の移動方向d3・d4とは互いに異なっている。

【0024】

ここで、各射出ユニット70・80・90は何れもスクリュを内蔵したシリンダ部71・81・91と、シリンダ部71・81・91の一端に設けられたシリンダノズル72・82・92と、シリンダ部71・81・91の他端に設けられたスクリュ回転用駆動部73・83・93とスクリュ前進用駆動部74・84・94、および射出ユニット前進用駆動部75・85・95を主に備える。ここで、射出ユニット前進用駆動部75・85・95は対応する各射出ユニット70・80・90を前進させて、後述するホットランナ110とのノズルタッチを図るためのもので、例えば油圧又は電動のモータやシリンダなどで構成される。この実施形態では、中央の第1射出ユニット70が、その幅方向両側に位置する第2・第3射出ユニット80・90に比べて高い射出能力(例えば射出流量ないし射出圧)を有し、第1射出ユニット70は第2・第3射出ユニット80・90に比べて大型となっている。また、第2・第3射出ユニット80・90は同程度の射出能力を有し、その大きさ(外径寸法)もほぼ等しい。上記構成の射出ユニット70・80・90は何れもそのシリンダノズル72・82・92を固定プラテン20側に向けた状態で配設され、射出時には、射出ユニット前進用駆動部75・85・95によりシリンダノズル72・82・92を射出ユニット70・80・90の軸方向に沿って移動させて、固定プラテン20に設けられた後述するホットランナ110のノズル受け部115と当接させ、これによりホットランナ110を所定の圧力で押圧できるようになっている。

【0025】

また、図1に示すように、固定プラテン20には複数本の孔22が形成されると共に、各々の孔22にホットランナ110が挿入配置されている。この実施形態では、射出ユニット70・80…の数に応じて3個の孔22が貫通形成されると共に、これら3個の孔22全てにホットランナ110が嵌合されている。また、ホットランナ110は、射出ユニット70・80・90から独立して、かつ固定プラテン20に対して相対移動可能に取付けられており、固定金型40に対して進退可能に構成されている。この実施形態では、孔22は何れも同一の水平面上にあって、金型40・50の型締め方向d1に平行に形成されている。そのため、これらの孔22にそれぞれ挿入される何れのホットランナ110もまた型締め方向d1に平行に配設されており、その進退方向d5は型締め方向d1と一致している。

【0026】

図2は、傾斜配置される第2射出ユニット80に対応するホットランナ110の取付け態様を説明するための要部拡大断面図を示している。同図に示すように、この実施形態では、第2射出ユニット80に対応するホットランナ110は、管状のゲートブッシュ111、ゲートブッシュ111の第2射出ユニット80側に配設された平板状のマニホールド112、および、マニホールド112の第2射出ユニット80側に配置されたスプルブッシュ113から構成されている。ホットランナ110は、ゲートブッシュ111のランナノズル部114を固定金型40のノズル受け部41と対向配置した状態で固定プラテン20に取付けられており、スプルブッシュ113の第2射出ユニット80側の端面には、第2射出ユニット80のシリンダノズル82を受けるためのノズル受け部115が形成されている。従い、第2射出ユニット80をその軸方向(移動方向d3)に沿って移動させて、所定の押圧力をホットランナ110のノズル受け部115に付与することで、ホットランナ110が進退方向d5に沿って固定金型40に向けて移動し、そのランナノズル部114が固定金型40のノズル受け部41と当接する(ノズル受け部41を押圧する)ようになっている。他の射出ユニット70・90についても上記と同様の構成が可能である。

【0027】

また、互いに同一直線上にない第2射出ユニット80に対応するホットランナ110には、ガイドプレート部120が固定されている。ガイドプレート部120は概して板状をなすもので、その中央に設けた挿通孔121にホットランナ110のゲートブッシュ111を挿通すると共に、固定プラテン20の第2射出ユニット80側の端面23に立設されたガイドロッド24に摺動自在に嵌合されている。これにより、ガイドプレート部120は、固定プラテン20に対してガイドロッド24の立設方向に沿って摺動自在に支持される。この実施形態では、ガイドロッド24はホットランナ110の進退方向d5と平行に立設されているので、このガイドプレート部120に固定されたホットランナ110はその進退方向d5に沿ってかつガイドプレート部120と一体的に移動できるようになっている。

【0028】

また、この実施形態では、ガイドプレート部120は、このガイドプレート部120よりも伝熱性の低い低伝熱部材130を介してホットランナ110に固定されている。詳細には、図2に示すように、低伝熱部材130は、ホットランナ110のマニホールド112の幅方向中央側の側面と、この側面と幅方向に向かい合う位置に形成されるガイドプレート部120の側面との幅方向すき間に配設されている。言い換えると、型締め方向d1に対して所定角度傾いた第2射出ユニット80からホットランナ110が受ける押圧力のうち型締め方向d1に直交する向き(図2でいえば下向き)の分力を受ける側の上記幅方向すき間に低伝熱部材130が配設されている。そのため、ホットランナ110とガイドプレート部120の挿通孔121内周面との間に所定のすき間が存在しつつも、ガイドプレート部120は低伝熱部材130を介してホットランナ110に固定されている。これにより、ホットランナ110はガイドプレート部120と直接的に接触するすることなく一体に摺動支持されるようになっている。以上のガイドプレート部120に関する構成は、第2射出ユニット80と同様の配置関係にある第3射出ユニット90、さらには第1射出ユニット70についても採用可能である。

【0029】

以下、上記構成の射出成形機10を用いた射出成形の一例を説明する。まず、図示しない駆動手段により可動プラテン30および可動金型50を、図1の実線で示す位置から1点鎖線で示す位置まで移動させることで、可動プラテン30に取付けられた可動金型50と固定プラテン20に取付けられた固定金型40とが型締めされる。そして、型締めされた状態の金型40・50間には、成形すべきワークに準じた形状を有するキャビティ60が形成される。一方、この型締め動作に合わせて、3個の射出ユニット70・80・90を、射出ユニット前進用駆動部75・85・95により移動方向d2・d3・d4に沿って前方(固定金型40に近づく向き)に移動させ、各射出ユニット70・80・90のシリンダノズル72・82・92を対応するホットランナ110のノズル受け部115にそれぞれ当接させる。これにより、各射出ユニット70・80・90からの押圧力が対応するホットランナ110へと伝達される。この際、第1射出ユニット70の移動方向d2と、対応するホットランナ110の進退方向d5とが一致しているので、その押圧力の全てがホットランナ110へと伝達される。一方、第2・第3射出ユニット80・90の移動方向d3・d4と、対応するホットランナ110の進退方向d5とは一致せず、上記射出ユニット80・90からの押圧力のうち型締め方向d1に平行な向きの分力のみが、対応するホットランナ110へと伝達される。

【0030】

このようにして各ホットランナ110へと押圧力が伝達されると、この押圧力によりホットランナ110が進退方向d5に沿って固定金型40に向けて移動し、そのランナノズル部114が対応する固定金型40のノズル受け部41と当接し、このノズル受け部41を押圧する。これにより、射出ユニット70・80・90から射出された溶融樹脂が、シリンダノズル72・82・92内の流路、ホットランナ110内の流路、および固定金型40内の流路を通過してキャビティ60へと供給される。第2射出ユニット80の場合を図3に例示すると、スクリュ回転用駆動部83およびスクリュ前進用駆動部84を駆動させることにより第2射出ユニット80から射出された溶融樹脂Pが、各構成要素の上記動作により、シリンダノズル82内の流路を通って、ホットランナ110内の流路へと流れ込み、さらに、そのランナノズル部114から固定金型40のノズル受け部41を介してランナ側ゲート部42へと流入する。そして、このランナ側ゲート部42と連通しキャビティ60側に開口するキャビティ側ゲート部43(図1中破線で示す部位)から溶融樹脂がキャビティ60へと供給される。

【0031】

以上のようにして溶融樹脂をキャビティ60に供給することで、キャビティ60に準じた形状のワーク(射出成形品)が成形される。この実施形態では、3個の射出ユニット70・80・90を使用して射出成形を行ったので、射出ユニット1個当りが負担すべき溶融樹脂の射出流量を減らして、キャビティ60内を高速に充填することができる。これにより例えばバンパーやインパネの如き大型射出成形品であっても短時間で成形することができる。

【0032】

また、この実施形態では、3個の射出ユニット70・80・90を何れも同一水平面上に配設し、このうち幅方向両側に位置する第2・第3射出ユニット80・90を、金型40・50の型締め方向d1に平行な第1射出ユニット70の中心線に対して線対称となるように傾斜して配設したので、第2・第3射出ユニット80・90をホットランナ110に押圧した際、当該押圧力のうち型締め方向d1に直交する向きの分力が均等にホットランナ110ないし固定金型40に作用する。言い換えると、ホットランナ110ないし固定金型40に作用する上記分力の総和がほぼ零となる。そのため、幅方向両側の射出ユニット80・90の押圧力に起因してホットランナ110ないし固定金型40に歪みが発生するのを防止して、成形不良のない良好な射出成形を行うことができる。また、この実施形態では、低伝熱部材130を、ガイドプレート部120とホットランナ110とのすき間のうち、第2・第3射出ユニット80・90からホットランナ110が受ける押圧力の型締め直交方向の分力を受ける側のすき間に低伝熱部材130を配設したので、何れのホットランナ110についてもガイドプレート部120と接触させずに済む(図2を参照)。これにより、ホットランナ110からガイドプレート部120へと溶融樹脂の熱が伝わるのを抑制して、ガイドプレート部120の熱変形によるガイドロッド24へのかじりを防止することができる。

【0033】

また、上記のように3個の射出ユニット70・80・90を配設する場合、併せてホットランナ110を何れも型締め方向d1に平行に配設することで、射出成形機10の設置スペースをさらに縮小することができる。

【0034】

次に、上記構成の射出成形機10の金型40・50を交換する際の動作を説明する。上述のようにして所定形状のワークの射出成形を1又は複数回実施した後、他形状のワークを同一の射出成形機で成形するために、金型の交換を行う。例えば図4に示すように、固定プラテン20に取付けられた固定金型40を取り外して、他形状のワークに対応した別の固定金型140を取付ける場合、金型の交換作業は以下の手順で行う。まず、3個の射出ユニット70・80・90を、射出ユニット前進用駆動部75・85・95により後方(固定金型40から遠ざかる向き)に移動させ、各射出ユニット70・80・90のシリンダノズル72・82・92と、対応するホットランナ110との当接状態を解除する。そして、例えば図示しない油圧シリンダ等の駆動手段で、各ホットランナ110を固定金型40に対して進退方向d5に沿って後退させることで、ホットランナ110のランナノズル部114と固定金型40のノズル受け部41との当接状態を解除して、ホットランナ110を固定プラテン20の金型取付け面21よりも後方に退避させる。

【0035】

このように射出ユニット70・80・90およびホットランナ110を僅かずつ後退させることで、ホットランナ110との干渉を避けて、固定金型40を固定プラテン20から取り外すことができ、かつ新たな固定金型140を容易に固定プラテン20に取付けることができる(何れも図4中1点鎖線で示される)。なお、ホットランナ110の後退動作は、ホットランナ110を固定金型40から離隔する向きに常時附勢するスプリング等の附勢手段を設けておき、各射出ユニット70・80・90との当接状態が解除されるのに伴って自動的に行われるようにしても構わない。また、上記のように油圧シリンダ等の駆動手段を設ける場合には、各射出ユニット70・80・90からの押圧力(ノズルタッチ力)を利用してホットランナ110を固定金型40にノズルタッチさせる際、上記駆動手段によりホットランナ110を固定金型40に近づける向きの力を付与することで、固定金型40へのノズルタッチをアシストするようにしてもよい。

【0036】

以上、本発明の一実施形態を説明したが、本発明に係る射出成形機は上記例示の形態に限定されることなく、本発明の範囲内において任意の形態を採り得る。

【0037】

例えば、ホットランナ110の配置態様に関し、上記実施形態では、全てのホットランナ110を型締め方向d1に平行に配置した場合を例示したが、もちろん、これに限定されることはない。固定金型40に対して進退可能に構成され、かつ、射出ユニット70・80・90からの押圧力を受けてホットランナ110のランナノズル部114が固定金型40のノズル受け部41に当接する限りにおいて、任意の形態を採ることが可能である。例えば図1の形態でいえば、第1射出ユニット70に対応する中央のホットランナ110を引き続き型締め方向d1に平行に配置すると共に、その幅方向両側のホットランナ110・110を傾斜して配置することも可能である。

【0038】

図5はその一例を示すもので、同図に示す射出成形機10は、第2・第3射出ユニット80・90に対応する幅方向両側のホットランナ110・110を、固定金型40にノズルタッチ可能としつつ型締め方向d1に対して傾斜配置した点において、図1に示す形態の射出成形機10と異なる。この構成を採る場合、傾斜配置したホットランナ110・110の進退方向d6・d7と、対応する第2・第3射出ユニット80・90の移動方向d3・d4とが一致しているので、第2・第3射出ユニット80・90からの全押圧力がホットランナ110の進退方向d6・d7に沿う向きに伝達される。そのため、この場合には、ホットランナ110を曲げる(変形させる)向きの押圧力の分力を受けずに済み、例えば図2に示すガイドプレート部120ないし低伝熱部材130を設けずともよい。

【0039】

また、上記実施形態では、ホットランナ110を、ゲートブッシュ111、マニホールド112、およびスプルブッシュ113で構成した場合を例示したが、もちろんこれに限定される必要はない。射出ユニット70・80・90からの押圧力を受けるためのノズル受け部115、および固定金型40とノズルタッチするためのランナノズル部114を有し、かつ、ノズル受け部115からランナノズル部114に向けて溶融樹脂を流通可能に流路を形成したものであれば、任意の形態を採ることが可能である。

【0040】

図6はその一例を示すもので、同図に係るホットランナ110は、スプルブッシュ113の第2射出ユニット80側に、第2射出ユニット80の移動方向d3に沿って伸びる筒状のブッシュ延長部116を有し、このブッシュ延長部116は、その第2射出ユニット80側の端面にシリンダノズル82を受けるためのノズル受け部115を設けている。このように構成することで、図2に示す形態に比べて、ホットランナ110に対して傾斜配置された第2射出ユニット80からのノズルタッチを円滑かつ確実に行うことが可能となる。同様の構成が、第3射出ユニット90についても採用できることはもちろんである。

【0041】

また、各射出ユニット70・80・90の配置態様に関し、上記実施形態では、何れも同一平面上(ないし同一水平面上)にあって、かつ、第1射出ユニット70の中心線に対して線対称となるように、幅方向両側の第2・第3射出ユニット80・90が型締め方向d1に対して傾斜して配設された場合を例示したが、何もこれに限定される必要はない。例えば第2・第3射出ユニット80・90からの押圧力により、ホットランナ110や固定金型40に変形等の不具合を生じないのであれば、左右非対称に配置しても構わない。すなわち、全ての射出ユニット70・80・90を同一平面上に配置せずともよい。また、第2射出ユニット80と第3射出ユニット90とで型締め方向d1に対する傾斜角度が異なっていても構わない。あるいは、物理的な干渉が生じないのであれば、図5に示すように幅方向両側のホットランナ110・110を中央のホットランナ110に対して傾斜して配置すると共に、これらホットランナ110・110に対応する第2・第3射出ユニット80・90をホットランナ110・110と平行に配置してもよい。この場合、3個の射出ユニット70・80・90の移動方向d2・d3・d4は全て型締め方向d1と一致する。また、上記実施形態では、幅方向両側の第2・第3射出ユニット80・90を中央の第1射出ユニット70に比べて小型とした場合を図示したが、要求される射出条件に応じて全ての射出ユニットを同じサイズ(すなわち同等の射出能力)としても構わない。

【0042】

また、以上の実施形態では、3個の射出ユニット70・80・90を配設した場合を例示したが、もちろんこれには限定されず、4個ないしそれ以上の射出ユニットを配設することも可能である。

【0043】

また、上記以外の事項についても、本発明の技術的意義を没却しない限りにおいて他の具体的形態を採り得ることはもちろんである。

【0044】

以上の説明に係る射出成形機は、種々の射出成形に使用でき、特に複数種の大型品を射出成形する場合に有効である。以下、本発明に係る射出成形機を、車両の大型構成部品であるバンパーおよびインパネの射出成形に適用した場合を、図7および図8に基づき説明する。

【0045】

図7は、本発明に係る射出成形機を用いた車両用バンパーの射出成形の概要を説明するための要部斜視図を示している。ここで使用する射出成形機は図1に示す形態と同じであり、図7中破線で示す3本のホットランナ110が固定プラテン(図示は省略)に対して相対移動可能に取付けられており、同じく破線で示す固定金型240に対して進退可能に構成されている。また何れのホットランナ110も型締め方向d1に平行に配設されており、その進退方向d5は型締め方向d1と一致している。3個の射出ユニット70・80・90についても、何れも同一水平面上に配設され、このうち幅方向両側に位置する第2・第3射出ユニット80・90が、双方の金型240・250の型締め方向d1に平行な第1射出ユニット70の中心線に対して線対称となるように傾斜して配設されている。

【0046】

固定金型240と可動金型250との型締めにより形成されるキャビティ260は、上記バンパーに準じた形状を有している。また、固定金型240のキャビティ形成面には、キャビティ260に開口する複数のキャビティ側ゲート部243・244が設けられている。ここで、固定金型240の内部には、ランナ側ゲート部242からキャビティ側ゲート部243・244に至る複数の分岐した流路が形成されている。この図示例では、第1射出ユニット70から射出された溶融樹脂Pが、1個のランナ側ゲート部242を介して固定金型240内に流入し、3個のキャビティ側ゲート部243を介してキャビティ260に供給されるようになっている。また、第2・第3射出ユニット80・90から射出された溶融樹脂Pが、1個のランナ側ゲート部242を介して固定金型240内に流入し、それぞれ2個のキャビティ側ゲート部244を介してキャビティ260に供給されるようになっている。

【0047】

このように、大型の樹脂成形品を射出成形する場合であっても、本発明に係る射出成形機10を用いることで、射出ユニット70・80の押圧時には、この押圧力により、ホットランナ110のランナノズル部114を固定金型240のゲート受け部(図示は省略)に当接させて、溶融樹脂Pをキャビティ260まで供給可能とし、金型交換時には、ホットランナ110を固定金型240に対して後退させることで、そのランナノズル部114を固定金型240内から退避させることができる。従って、容易に金型交換を行うことができ、バンパーの如き大型かつ薄肉成形品の多品種生産にも対応することが可能となる。

【0048】

また、複数の射出ユニット70・80・90を使用することで、射出ユニットごとの固定金型240内の流路の分岐を少なくできる(第1射出ユニット70に対応する流路は3つに分岐し、第2・第3射出ユニット80・90に対応する流路は2つに分岐している)。そのため、各キャビティ側ゲート部243における溶融樹脂Pの射出流量を制御して、高品質の成形品を安定して生産することができる。また、分岐が少ない分、キャビティ260内を高圧でかつ高速に充填できるので、成形時間を短縮して、生産性を確保することができる。加えて、固定金型240の内部構造を簡略化できるので、その分コストダウンを図ることができる。

【0049】

図8は、本発明に係る射出成形機を用いた車両用インパネの射出成形の概要を説明するための要部斜視図を示している。ここで使用する射出成形機は図1に示す形態と同じであり、射出ユニット70・80・90、および対応するホットランナ110の配置態様はバンパーを射出成形する場合と同様であるため、その説明を省略する。

【0050】

固定金型340と可動金型350との型締めにより形成されるキャビティ360は、上記インパネに準じた形状を有している。また、固定金型340のキャビティ形成面には、キャビティ360に開口する複数のキャビティ側ゲート部343・344が設けられると共に、固定金型340の内部には、ランナ側ゲート部342からキャビティ側ゲート部343・344に至る複数の分岐した流路が形成されている。この図示例では、キャビティ360は、インパネの上面を含む上面部に対応する領域361と、上面部よりも概ね下方に位置する前面部に対応する領域362とに区画可能に構成されている。そのため、適当な区画手段(詳細は後述する)によりキャビティ360を上記のように区画した状態では、第1射出ユニット70から射出された溶融樹脂P1は、1個のランナ側ゲート部342を介して固定金型340内に流入し、3個のキャビティ側ゲート部343を介してキャビティ360のインパネ上面部対応領域361に供給されるようになっている。また、第2・第3射出ユニット80・90から射出された溶融樹脂P2は、1個のランナ側ゲート部342を介して固定金型340内に流入し、それぞれ2個のキャビティ側ゲート部344を介してキャビティ360のインパネ前面部対応領域362に供給されるようになっている。

【0051】

このように、インパネを射出成形する場合であっても、本発明に係る射出成形機10を用いることで、高速で射出でき、かつ容易に金型交換を行うことができる。そのため、バンパーと同様、インパネの如き大型成形品の多品種生産にも対応することが可能となる。また、固定金型340の内部構造を簡略化できるので、その分コストダウンを図ることができる。

【0052】

また、この図示例では、幅方向中央の第1射出ユニット70を、その幅方向両側に位置する第2・第3射出ユニット80・90に比べて射出能力(例えば射出流量)の高いユニットとし、かつ、射出能力の高い第1射出ユニット70で、区画されたキャビティ360のインパネ上面部に対応する領域361を射出すると共に、残りの第2・第3射出ユニット80・90で、区画されたキャビティ360のインパネ前面部に対応する領域362を射出するようにした。このように、インパネの部位によって異なる要求品質を考慮して射出ユニットの数を設定すると共に、各々の射出能力について設定することで、インパネを高品質に成形することができる。

【0053】

すなわち、インパネの上面は比較的面積も大きく、また乗員の目に付き易いためにその面品質も重要となるところ、この上面を含むインパネの上面部を射出能力の高い1個の射出ユニット70で成形することにより、この上面部対応領域361に溶融樹脂P1を高速かつ高圧力で射出することができる。そのため、ウェルド等の成形不良を防止して高品質のインパネ上面部を成形することができる。一方、インパネの前面部は、計器類やオーディオ機器など多くの部品を取付けるための孔や空枠部分を有しているため、複雑なキャビティ形状を有する。そのため、バリやエア巻き込み等の不具合を生じないよう、かつ隅々にまで溶融樹脂P2を行き渡らせるために、低速かつ低圧力で射出することが要求される。この点に鑑み、第1射出ユニット70に比べて射出能力の小さい2個の射出ユニット80・90を用いてインパネの前面部を成形することにより、低速かつ低圧力で射出しつつも、2個の射出ユニット80・90でインパネ前面部対応領域362の充填速度をカバーすることができる。よって、充填不良等を防止して高品質のインパネ前面部を成形することができる。

【0054】

また、この実施形態では、最も射出能力の高い第1射出ユニット70を幅方向中央に配置し、その左右両側に、第1射出ユニット70に比べて射出能力の低い第2・第3射出ユニット80・90を配置している。そのため、従来の射出成形機に使用していた金型であれば、これを固定プラテン20(図1を参照)に取付けて中央の第1射出ユニット70で

射出することが可能となる。また、本射出成形機であれば、上述した理由により、容易かつ短時間で金型交換が可能であることから、射出可能な金型の種類を大幅に増やして、その汎用性を高めることができる。

【0055】

また、射出能力(射出流量)の高い射出ユニットであれば、その分サイズも大きくなる傾向にあるので、射出能力の比較的高い射出ユニット(ここでは1個)を中央に、射出能力の比較的低い射出ユニット(ここでは2個)をその幅方向両側に配置することで、射出成形機10全体の設置スペースの増加を出来る限り防止しつつも、優れた射出能力及び汎用性を付与することができる。

【0056】

また、上記のようにキャビティ360が2つの領域に区画される場合、2種類の樹脂を使用して成形(いわゆる2材成形)することも可能である。これは、例えば図8の例でいえば、インパネ上面部に対応する領域361に射出する第1の溶融樹脂P1と、インパネ前面部に対応する領域362に射出する第2の溶融樹脂P2とを互いに異なる材質の樹脂とすることで得られる。この場合、第1の溶融樹脂P1は第1射出ユニット70で、第2の溶融樹脂P2は第2・第3射出ユニット80・90でそれぞれ射出される。

【0057】

この種の2材成形は、例えば図9に示す区画手段を用いることで容易に実施できる。同図に示す区画手段は、インパネ上面部対応領域361を先に射出し、次いでインパネ前面部対応領域362を射出するための機構であって、可動金型350のうち、キャビティ360のインパネ上面部対応領域361とインパネ前面部対応領域362との境界面B(図8を参照)に面する部分に設けられる。詳述すると、この区画手段は、可動金型350に設けられ、固定金型340に対して進退可能に構成された区画部材370と、この区画部材370に連結され、区画部材370を進退可能とするための油圧シリンダ380とを有する。そして、この区画部材370は、油圧シリンダ380により固定金型340に向けて前進させて、その前面に設けたキャビティ対応面371を固定金型340と当接させることで、インパネ上面部対応領域361とインパネ前面部対応領域362とを区画できるようになっている。

【0058】

このような機構を有する場合のインパネの2材成形は、例えば以下の手順で行われる。まず、図9に示すように、油圧シリンダ380により区画部材370を固定金型340に向けて前進させ、そのキャビティ対応面371を固定金型340に当接させる。この動作により、キャビティ360を、インパネ上面部対応領域361とインパネ前面部対応領域362とに区画した上で、先に第1射出ユニット70を駆動させて、インパネ上面部対応領域361に第1の溶融樹脂P1を射出する。インパネ上面部対応領域361全体に第1の溶融樹脂P1が行き渡った(充填された)段階で、第1射出ユニット70からの射出を停止する。次に、図10に示すように、油圧シリンダ380により区画部材370を後退させ、そのキャビティ対応面371と固定金型340との当接状態を解除する。この動作により、区画部材370と固定金型340との間に第2の溶融樹脂P2の流れ込むすき間を形成した上で、第2・第3射出ユニット80・90を駆動させて、インパネ前面部対応領域362に第2の溶融樹脂P2を射出する。これにより、新たに形成されたすき間を介して先に第1の溶融樹脂P1が充填された領域にまで第2の溶融樹脂P2が行き渡り、キャビティ360全体が第1・第2の溶融樹脂P1・P2で充填される。この結果、境界面Bを有する射出成形品としてのインパネが一体的に成形される。

【0059】

このように、本発明に係る射出成形機であれば、異なる2種類の材料(溶融樹脂P1・P2)を用いてインパネの射出成形を行うことができる。この場合、インパネの要求品質に応じて、例えばより高い成形品質が要求されるインパネ上面部には高性能の樹脂を用いると共に、インパネ上面部ほど成形品質が要求されないインパネ前面部には、比較的廉価な樹脂を用いることで、高品質のインパネを低価格で成形することが可能となる。また、予め目的の色に対応する顔料を各々溶融樹脂P1・P2に添加したものを使用して射出成形を行うことで、塗装工程を省略又は簡略化することができる。また、上述のように、比較的容積の大きいインパネ上面部対応領域361を射出し終えるタイミングと、比較的容積の小さいインパネ前面部対応領域362を射出し終えるタイミングとを合わせることで、成形に要する時間を短縮することができる。

【0060】

また、上記射出成形の際、樹脂材料の違いに起因する収縮率の差を考慮して、例えば第2の溶融樹脂P2をインパネ前面部対応領域362に射出した後、第2の溶融樹脂P2の残りの収縮率が第1の溶融樹脂P1の収縮率と等しくなった時点で、区画部材370を後退させて第1の溶融樹脂P1をインパネ上面部対応領域361に射出するようにしてもよい。インパネ上面部には、インパネ前面部よりも高い面品質や寸法精度、さらには衝突安全性の観点からより高い剛性が要求されるため、インパネ上面部対応領域361に射出される第1の溶融樹脂P1には高性能の樹脂材料を使用する必要がある。しかし、高性能な樹脂であるほど成形時の収縮率が低くなり易い。そのため、双方の対応領域361・362間の境界面B(図10を参照)付近では、成形時の収縮率の違いに起因する歪み(変形)やすき間が生じるおそれがある。よって、上述のように、先にインパネ前面部対応領域362を充填し、かつ、成形時の収縮率の差を考慮してこの状態を所定の時間維持した後にインパネ上面部対応領域361を充填することで、境界面B付近に、収縮率の違いに起因する歪み(変形)やずれ、すき間の発生を可及的に防止して、高品質のインパネを成形することができる。

【0061】

以上、インパネの2材成形について説明したが、もちろんこの成形方法は、インパネに限ることなく他の射出成形品にも適用できる。すなわち、図7に示すキャビティ260を、比較的高い成形品質が要求されるグリル部を含む中央部に対応する領域と、その他の両側部に対応する領域とに区画し、中央部に対応する領域を、射出能力の最も高い第1射出ユニット70で射出し、かつ、両側部に対応する領域を、残りの2個の第2・第3射出ユニット80・90で射出することも可能である。このように、容積が比較的大きくかつ高い成形品質を要求されるグリル部を含むバンパーの中央部を射出能力の高い第1射出ユニット70で成形し、その他のバンパー両側部を残りの第2・第3射出ユニット80・90で成形することで、効率よくバンパーの射出成形を行うことができる。

【0062】

また、以上の実施形態では、成形対象の具体例として、車両用バンパーやインパネ等の大型薄肉成形品を挙げたが、もちろんこれ以外の射出成形品を本発明に係る射出成形機で成形することは可能である。また、金型交換が容易な点、および設置スペースを極力小さくできる点から、1台の射出成形機で対応可能な射出成形品の数(種類)も限定されない。

【符号の説明】

【0063】

10 射出成形機

20 固定プラテン

21 金型取付け面

22 孔

24 ガイドロッド

30 可動プラテン

40・140・240・340 固定金型

41 ノズル受け部

42・242・342 ランナ側ゲート部

43・243・244・343・344 キャビティ側ゲート部

50・250・350 可動金型

60・260・360 キャビティ

70 第1射出ユニット

80 第2射出ユニット

90 第3射出ユニット

71・81・91 シリンダ部

72・82・92 シリンダノズル

75・85・95 射出ユニット前進用駆動部

110 ホットランナ

111 ゲートブッシュ

112 マニホールド

113 スプルブッシュ

114 ランナノズル部

115 ノズル受け部

120 ガイドプレート部

130 低伝熱部材

361 インパネ上面部対応領域

362 インパネ前面部対応領域

370 区画部材

371 キャビティ対応面

380 油圧シリンダ

B 境界面

d1 型締め方向

d2・d3・d4 移動方向

d5・d6・d7 進退方向

P・P1・P2 溶融樹脂

【技術分野】

【0001】

本発明は、射出成形機に関し、特に多点射出成形用の射出成形機に関する。

【背景技術】

【0002】

多点射出成形に関し、例えば1個の射出ユニットを備えた射出成形機では、成形金型内のランナ部(流路)を複数の射出点に向けて分岐させることで対応していた。

【0003】

しかし、多点射出成形を必要とする成形品は、例えば車両部品で言えばバンパーやインパネ等のように大型品であることが多い。そのため、上記のように金型内の流路を分岐させるような成形方法では、各々の射出点に供給される樹脂の射出量が安定せず、又は大きくばらつき、所要の精度の成形品を得ることが難しかった。また、分岐の数が増えて流路長が伸びることで、成形に要する時間が長くなり生産性が低下する問題が生じていた。

【0004】

上記問題を解決するための手段として、例えば下記特許文献1には、複数の射出ユニットを使用して大型の樹脂成形品を短時間で精度よく成形するための射出成形機が開示されている。詳細には、金型内に形成したランナの流路長の差が小さくなるように、直角に隣合う金型の上面と鉛直面にそれぞれランナ開口部を設け、これら開口部に射出ユニットを合計で3個接続する。この際、射出ユニットは各面に対して傾斜して配置されている。上面には2個の射出ユニットが互いに鋭角をなすように配置されると共に、鉛直面には1個の射出ユニットが配置されている。

【0005】

また、下記特許文献2には、複数の射出用シリンダを配設する際の設置スペースの増加を防止する目的で、2本の射出用シリンダのうち一方を電動式とし、かつこの電動式シリンダを固定金型の側面に設けた射出成形機が開示されている。詳細には、固定金型を固定プラテンに取付け、この固定プラテンに設けられた貫通孔を通して固定金型にノズル部が当接するように油圧式の射出用シリンダを配設すると共に、固定金型の側面に、固定金型に対して当接しかつ移動可能に電動式の射出用シリンダを配設したものが開示されている。そして、上記2本の射出用シリンダを固定金型の各面に設けられたノズルタッチ部に当接させ、このノズルタッチ部をスプルーを介してキャビティと連通するように形成しておくことで、各射出用シリンダから射出された樹脂がキャビティ内に供給されるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−61693号公報

【特許文献2】特開2007−75999号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記特許文献1のように、複数の射出ユニットを固定金型に接続しようとすると、固定金型の鉛直上方に射出ユニットの設置スペースを割くことになる。この種の射出ユニットは非常に大型であり、これを固定金型の周囲に複数配置すれば設置スペースの大幅な増加は避けられない。上記特許文献1では、複数の射出ユニットを固定金型の上面と側面に対して傾斜させて配置することで、一定の省スペース化を図っているものの、これだけでは未だ十分とはいえない。上記特許文献2に記載の射出成形機は、省スペース化のために射出用シリンダを電動式としたものであるが、当該電動式の射出用シリンダは比較的低容量の射出に用いられることから、大型成形品の射出成形には向いていない。

【0008】

また、最近では、多品種少量生産の要求を受けて、1台の射出成形機で複数種の成形品を成形する場合も少なくない。そのため、上記特許文献1や2のように固定金型に直接射出ユニットを接続する場合には、射出ユニットの配置箇所が、プラテンから取り外した金型の搬出方向や、新たに取付ける金型の搬入方向を避けた位置に限定される。特に、製造ラインへの搬入出を考慮した場合、型締め方向に直交する向きに金型を取り外して搬出し、また、新たな金型を搬入することになる。この場合、上記特許文献1や2に開示の射出成形機では、射出ユニットの配置場所が金型の鉛直方向上下に限定される。これでは、金型交換時に例えば天井に設けたクレーンで固定金型の上面に配置した射出ユニットを上方に持上げる必要が生じるなど、金型の段替え工数が増加し、生産性の低下を招く。

【0009】

例えば、固定金型に対して複数の射出ユニットを並列に配置する方法も考えられるが、これだと、固定金型を取付けるための固定プラテン(上記特許文献2を参照)に射出ユニットの数だけ貫通穴を設ける必要が生じる。そのため、固定プラテンの剛性不足に起因して金型の変形等を生じ、ひいては型締め不良(成形不良)につながるおそれもある。

【0010】

以上の事情に鑑み、本明細書では、設置スペースの増大を可及的に防止しつつも、金型交換の手間を掛けずに高品質の大型樹脂成形品を量産することのできる射出成形機を提供することを、本発明により解決すべき技術的課題とする。

【課題を解決するための手段】

【0011】

本発明は、前記課題の解決を図るためになされたものである。すなわち、本発明に係る射出成形機は、固定プラテンに取付けられた固定金型と、可動プラテンに取付けられた可動金型と、固定金型と可動金型との間に形成されるキャビティと、キャビティに溶融樹脂を供給するための複数の射出ユニットとを備えた射出成形機において、少なくとも固定金型は、固定プラテンに対して交換可能に取付けられ、射出ユニットは固定プラテンの周囲に3個以上設けられ、固定プラテンには、射出ユニットに対応する数のホットランナが設けられ、ホットランナは何れも、固定金型に対して進退可能に構成され、かつ、射出ユニットからの押圧力を受けてホットランナのノズル部が固定金型のゲート部に当接するように構成されている点をもって特徴付けられる。

【0012】

このように、本発明に係る射出成形機では、通常、この種の成形機に具備される、固定金型を成形機本体に取付けるための固定プラテンにホットランナを設け、このホットランナを介してキャビティに溶融樹脂を供給可能なように固定プラテンの周囲に3個以上の射出ユニットを配設するようにしたので、金型の可動部分や交換に要するスペースから射出ユニットを遠ざけて配置することができる。そのため、固定金型の周囲に配設する場合と比べて、設置スペースをそれほど増大させることなく3個以上の射出ユニットを設けることができる。これにより、大型の成形品を高速かつ効率よく成形可能としつつも、その省スペース化を図ることができる。

【0013】

また、この射出成形機では、固定プラテン内に、固定プラテンに対して相対移動可能なホットランナを配設し、かつこのホットランナを、固定金型に対して進退可能に構成するようにした。これにより、射出ユニットの押圧時には、この押圧力により、ホットランナのノズル部を固定金型のゲート部に当接させて、複数の射出ユニットから射出された溶融樹脂を確実にキャビティに供給できる。そして、金型交換時には、ホットランナを固定金型に対して後退させることで、ホットランナのノズル部を固定金型内から退避させることができる。このようにすることで、固定金型を、固定プラテンから型締め方向と直交する向きに取り外す際、ホットランナと固定金型との干渉を避けて、容易かつ短時間に金型の交換を行うことができる。そのため、使用可能な金型に汎用性を持たせて、同一のラインで多品種成形を好適に行うことができる。また、このように、溶融樹脂の漏れ出しを生じることなく射出ユニットをホットランナにノズルタッチし得る程度の押圧力(いわゆるノズルタッチ力)を利用してホットランナを固定金型にノズルタッチできるようにしたので、ホットランナをノズルタッチさせるための機構(駆動部など)が不要となる。よって射出成形機のさらなる省スペース化を図ることができる。

【0014】

また、上記の構成によれば、固定金型に複雑な形状の孔を多数設けずに済むので、金型強度を確保することができる。同様に、固定プラテンには、射出ユニットに対応する数のホットランナを取付けるための孔を開けるだけで足りるので、上記特許文献2のように射出ユニットを収容できる大きな孔を設けずに済み、固定プラテンの強度を確保できる。これにより、継続使用に伴い生じ得る金型の変形を防止して、成形品の品質を維持することができる。

【0015】

また、3個以上の射出ユニットは、ホットランナとの当接位置では相互に近接し、型締め方向に沿って固定プラテンから遠ざかるに従いユニット相互間の離間距離が増加するように配設されていてもよい。この種の射出ユニットは、通常、その周囲にスクリュ回転用の油圧もしくは電動のモータやシリンダ、材料を投入するためのホッパなどの付帯設備を備えている。そのため、射出ユニットを平行に配設しようとすると、ユニット同士の干渉を招くおそれがある。この点、上記のようにホットランナに近づくにつれて互いに接近する向きに各射出ユニット(のシリンダ部)を傾斜させて射出ユニットを配設すれば、ユニット同士の干渉を避けつつも、固定プラテンを大型化せずに済む。そのため、成形機全体の設置スペースを増大させることなく複数本の射出ユニットを配設することが可能となる。

【0016】

また、この場合、ホットランナないし固定金型に及ぼす押圧力の影響を考慮して、3個以上の射出ユニットは何れも同一平面上に配設され、このうち最も離隔した2個の射出ユニットは、双方の金型の型締め方向に平行な線に対して線対称となるように傾斜して配設されていてもよい(図1を参照)。このように、3個以上の射出ユニットの配設方向を定めることで、射出ユニットのホットランナへのノズルタッチ時、射出ユニットからの押圧力(ノズルタッチ力)のうち型締め方向に直交する向きの分力が左右両側から均等にホットランナないし固定金型に作用する。よって、射出成形機の省スペース化のために射出ユニットを傾斜して配設した場合であっても、その押圧力に起因してホットランナないし固定金型に歪みが発生するのを防止して、成形不良のない良好な射出成形を行うことができる。

【0017】

また、射出ユニットと同一直線上にないホットランナにはガイドプレート部が固定され、ガイドプレート部は、固定プラテンに対して、ホットランナの進退方向に沿って摺動自在に支持されていてもよい(図2を参照)。このように構成することで、ホットランナをガイドプレート部と一体的に摺動させて、射出ユニットの斜め方向からの押圧力(ノズルタッチ力)の型締め直交成分を、ガイドプレート部を介してこのガイドプレート部と固定プラテンとの摺動部で受けることができる。よって、ホットランナの変形を防止して、キャビティに溶融樹脂を安定して供給することができる。

【0018】

また、この場合、ガイドプレート部は、ガイドプレート部より伝熱性の低い低伝熱部材を介してホットランナに固定され、これによりホットランナはガイドプレート部との間に所定のすき間を設けた状態で一体に摺動支持されていてもよい。ホットランナは溶融樹脂の冷却防止のために比較的高温に保たれるが、ガイドプレート部にこの熱が伝わると膨張し、固定プラテンの摺動支持部との摺動すき間が詰まってしまい円滑な摺動が阻害される、いわゆる「かじり」等が生じるおそれがある。上記構成はこの点に鑑みて成されたもので、当接部材をガイドプレート部とホットランナとの間に配設し、両者の間に所定のすき間を設けることで、ホットランナからガイドプレート部への熱伝達を抑制できる。よって、上記かじりを防止して、ホットランナの円滑な進退動作を確保することができる。

【発明の効果】

【0019】

以上のように、本発明によれば、設置スペースの増大を可及的に防止しつつも、金型交換の手間を掛けずに高品質の大型樹脂成形品を量産することのできる射出成形機を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る射出成形機の要部平面図である。

【図2】図1に示す射出成形機を構成する固定プラテンの一部およびその周辺を拡大した水平断面図である。

【図3】図2に示す固定プラテンの一部及びその周辺の射出時における動作を説明するための水平断面図である。

【図4】図1に示す射出成形機の金型交換時における動作を説明するための要部平面図である。

【図5】他の実施形態に係る射出成形機の要部平面図である。

【図6】ホットランナの変形例を示す射出成形機の要部水平断面図である。

【図7】本発明に係る射出成形機を用いたバンパーの射出成形の概要を説明するための要部斜視図である。

【図8】本発明に係る射出成形機を用いたインパネの射出成形の概要を説明するための要部斜視図である。

【図9】インパネの射出成形に使用する本射出成形機の金型要部の鉛直断面図であって、キャビティのインパネ上面部対応領域に溶融樹脂を射出する際の動作を説明するための要部鉛直断面図である。

【図10】インパネの射出成形に使用する本射出成形機の金型要部の鉛直断面図であって、キャビティのインパネ前面部対応領域に溶融樹脂を射出する際の動作を説明するための要部鉛直断面図である。

【発明を実施するための形態】

【0021】

以下、本発明に係る射出成形機、およびこの射出成形機を用いた射出成形の一実施形態を図面に基づき説明する。

【0022】

図1は、本発明に係る射出成形機の要部平面図であって、さらにその一部を断面示したものである。この図に示すように、本発明に係る射出成形機10は、固定プラテン20と、可動プラテン30と、固定プラテン20に取付けられる固定金型40と、可動プラテン30に取付けられる可動金型50と、固定金型40と可動金型50との型締めにより双方の金型40・50間に形成されるキャビティ60と、キャビティ60に向けて溶融樹脂を射出するための複数の射出ユニット70・80…とを備えている。この実施形態では、3個の射出ユニット70・80・90が配設されている。固定プラテン20と可動プラテン30とはタイバー100を介して相対移動可能に連結されており、図示しない駆動手段により可動プラテン30を固定プラテン20に向けて移動させることで、可動プラテン30に取付けられた可動金型50と固定プラテン20に取付けられた固定金型40とが型締めされる。これにより、型締めされた状態の金型40・50間に、成形すべきワークに準じた形状を有するキャビティ60が形成されると共に、後述するホットランナ110を介して射出ユニット70・80・90から射出された溶融樹脂がキャビティ60に供給されるようになっている。

【0023】

射出ユニット70・80・90は、固定プラテン20の周囲に配設されている。詳細には、固定プラテン20の金型取付け面21とは反対の側に3個の射出ユニット70・80・90が配設されている。このうち、一の射出ユニット(以降、単に第1射出ユニット70と呼ぶ)は、射出成形機10の幅方向中央(ここで幅方向は、水平方向で、かつ型締め方向d1に直交する方向を指す。以下同じ。)に位置し、かつ金型40・50の型締め方向d1に沿って配設されている。また、残りの射出ユニット(以降、単に第2・第3射出ユニット80・90と呼ぶ)は、第1射出ユニット70とその中心線同士が所定角度(図1では30度)で交差するように配設されている。この実施形態では、これら3個の射出ユニット70・80・90は何れも同一水平面上に配設されており、幅方向両側に位置する第2・第3射出ユニット80・90は、中央の第1射出ユニット70の中心線に対して線対称となる位置に配設されている。従い、第1射出ユニット70の移動方向d2と、第2・第3射出ユニット80・90の移動方向d3・d4とは互いに異なっている。

【0024】

ここで、各射出ユニット70・80・90は何れもスクリュを内蔵したシリンダ部71・81・91と、シリンダ部71・81・91の一端に設けられたシリンダノズル72・82・92と、シリンダ部71・81・91の他端に設けられたスクリュ回転用駆動部73・83・93とスクリュ前進用駆動部74・84・94、および射出ユニット前進用駆動部75・85・95を主に備える。ここで、射出ユニット前進用駆動部75・85・95は対応する各射出ユニット70・80・90を前進させて、後述するホットランナ110とのノズルタッチを図るためのもので、例えば油圧又は電動のモータやシリンダなどで構成される。この実施形態では、中央の第1射出ユニット70が、その幅方向両側に位置する第2・第3射出ユニット80・90に比べて高い射出能力(例えば射出流量ないし射出圧)を有し、第1射出ユニット70は第2・第3射出ユニット80・90に比べて大型となっている。また、第2・第3射出ユニット80・90は同程度の射出能力を有し、その大きさ(外径寸法)もほぼ等しい。上記構成の射出ユニット70・80・90は何れもそのシリンダノズル72・82・92を固定プラテン20側に向けた状態で配設され、射出時には、射出ユニット前進用駆動部75・85・95によりシリンダノズル72・82・92を射出ユニット70・80・90の軸方向に沿って移動させて、固定プラテン20に設けられた後述するホットランナ110のノズル受け部115と当接させ、これによりホットランナ110を所定の圧力で押圧できるようになっている。

【0025】

また、図1に示すように、固定プラテン20には複数本の孔22が形成されると共に、各々の孔22にホットランナ110が挿入配置されている。この実施形態では、射出ユニット70・80…の数に応じて3個の孔22が貫通形成されると共に、これら3個の孔22全てにホットランナ110が嵌合されている。また、ホットランナ110は、射出ユニット70・80・90から独立して、かつ固定プラテン20に対して相対移動可能に取付けられており、固定金型40に対して進退可能に構成されている。この実施形態では、孔22は何れも同一の水平面上にあって、金型40・50の型締め方向d1に平行に形成されている。そのため、これらの孔22にそれぞれ挿入される何れのホットランナ110もまた型締め方向d1に平行に配設されており、その進退方向d5は型締め方向d1と一致している。

【0026】

図2は、傾斜配置される第2射出ユニット80に対応するホットランナ110の取付け態様を説明するための要部拡大断面図を示している。同図に示すように、この実施形態では、第2射出ユニット80に対応するホットランナ110は、管状のゲートブッシュ111、ゲートブッシュ111の第2射出ユニット80側に配設された平板状のマニホールド112、および、マニホールド112の第2射出ユニット80側に配置されたスプルブッシュ113から構成されている。ホットランナ110は、ゲートブッシュ111のランナノズル部114を固定金型40のノズル受け部41と対向配置した状態で固定プラテン20に取付けられており、スプルブッシュ113の第2射出ユニット80側の端面には、第2射出ユニット80のシリンダノズル82を受けるためのノズル受け部115が形成されている。従い、第2射出ユニット80をその軸方向(移動方向d3)に沿って移動させて、所定の押圧力をホットランナ110のノズル受け部115に付与することで、ホットランナ110が進退方向d5に沿って固定金型40に向けて移動し、そのランナノズル部114が固定金型40のノズル受け部41と当接する(ノズル受け部41を押圧する)ようになっている。他の射出ユニット70・90についても上記と同様の構成が可能である。

【0027】

また、互いに同一直線上にない第2射出ユニット80に対応するホットランナ110には、ガイドプレート部120が固定されている。ガイドプレート部120は概して板状をなすもので、その中央に設けた挿通孔121にホットランナ110のゲートブッシュ111を挿通すると共に、固定プラテン20の第2射出ユニット80側の端面23に立設されたガイドロッド24に摺動自在に嵌合されている。これにより、ガイドプレート部120は、固定プラテン20に対してガイドロッド24の立設方向に沿って摺動自在に支持される。この実施形態では、ガイドロッド24はホットランナ110の進退方向d5と平行に立設されているので、このガイドプレート部120に固定されたホットランナ110はその進退方向d5に沿ってかつガイドプレート部120と一体的に移動できるようになっている。

【0028】

また、この実施形態では、ガイドプレート部120は、このガイドプレート部120よりも伝熱性の低い低伝熱部材130を介してホットランナ110に固定されている。詳細には、図2に示すように、低伝熱部材130は、ホットランナ110のマニホールド112の幅方向中央側の側面と、この側面と幅方向に向かい合う位置に形成されるガイドプレート部120の側面との幅方向すき間に配設されている。言い換えると、型締め方向d1に対して所定角度傾いた第2射出ユニット80からホットランナ110が受ける押圧力のうち型締め方向d1に直交する向き(図2でいえば下向き)の分力を受ける側の上記幅方向すき間に低伝熱部材130が配設されている。そのため、ホットランナ110とガイドプレート部120の挿通孔121内周面との間に所定のすき間が存在しつつも、ガイドプレート部120は低伝熱部材130を介してホットランナ110に固定されている。これにより、ホットランナ110はガイドプレート部120と直接的に接触するすることなく一体に摺動支持されるようになっている。以上のガイドプレート部120に関する構成は、第2射出ユニット80と同様の配置関係にある第3射出ユニット90、さらには第1射出ユニット70についても採用可能である。

【0029】

以下、上記構成の射出成形機10を用いた射出成形の一例を説明する。まず、図示しない駆動手段により可動プラテン30および可動金型50を、図1の実線で示す位置から1点鎖線で示す位置まで移動させることで、可動プラテン30に取付けられた可動金型50と固定プラテン20に取付けられた固定金型40とが型締めされる。そして、型締めされた状態の金型40・50間には、成形すべきワークに準じた形状を有するキャビティ60が形成される。一方、この型締め動作に合わせて、3個の射出ユニット70・80・90を、射出ユニット前進用駆動部75・85・95により移動方向d2・d3・d4に沿って前方(固定金型40に近づく向き)に移動させ、各射出ユニット70・80・90のシリンダノズル72・82・92を対応するホットランナ110のノズル受け部115にそれぞれ当接させる。これにより、各射出ユニット70・80・90からの押圧力が対応するホットランナ110へと伝達される。この際、第1射出ユニット70の移動方向d2と、対応するホットランナ110の進退方向d5とが一致しているので、その押圧力の全てがホットランナ110へと伝達される。一方、第2・第3射出ユニット80・90の移動方向d3・d4と、対応するホットランナ110の進退方向d5とは一致せず、上記射出ユニット80・90からの押圧力のうち型締め方向d1に平行な向きの分力のみが、対応するホットランナ110へと伝達される。

【0030】

このようにして各ホットランナ110へと押圧力が伝達されると、この押圧力によりホットランナ110が進退方向d5に沿って固定金型40に向けて移動し、そのランナノズル部114が対応する固定金型40のノズル受け部41と当接し、このノズル受け部41を押圧する。これにより、射出ユニット70・80・90から射出された溶融樹脂が、シリンダノズル72・82・92内の流路、ホットランナ110内の流路、および固定金型40内の流路を通過してキャビティ60へと供給される。第2射出ユニット80の場合を図3に例示すると、スクリュ回転用駆動部83およびスクリュ前進用駆動部84を駆動させることにより第2射出ユニット80から射出された溶融樹脂Pが、各構成要素の上記動作により、シリンダノズル82内の流路を通って、ホットランナ110内の流路へと流れ込み、さらに、そのランナノズル部114から固定金型40のノズル受け部41を介してランナ側ゲート部42へと流入する。そして、このランナ側ゲート部42と連通しキャビティ60側に開口するキャビティ側ゲート部43(図1中破線で示す部位)から溶融樹脂がキャビティ60へと供給される。

【0031】

以上のようにして溶融樹脂をキャビティ60に供給することで、キャビティ60に準じた形状のワーク(射出成形品)が成形される。この実施形態では、3個の射出ユニット70・80・90を使用して射出成形を行ったので、射出ユニット1個当りが負担すべき溶融樹脂の射出流量を減らして、キャビティ60内を高速に充填することができる。これにより例えばバンパーやインパネの如き大型射出成形品であっても短時間で成形することができる。

【0032】

また、この実施形態では、3個の射出ユニット70・80・90を何れも同一水平面上に配設し、このうち幅方向両側に位置する第2・第3射出ユニット80・90を、金型40・50の型締め方向d1に平行な第1射出ユニット70の中心線に対して線対称となるように傾斜して配設したので、第2・第3射出ユニット80・90をホットランナ110に押圧した際、当該押圧力のうち型締め方向d1に直交する向きの分力が均等にホットランナ110ないし固定金型40に作用する。言い換えると、ホットランナ110ないし固定金型40に作用する上記分力の総和がほぼ零となる。そのため、幅方向両側の射出ユニット80・90の押圧力に起因してホットランナ110ないし固定金型40に歪みが発生するのを防止して、成形不良のない良好な射出成形を行うことができる。また、この実施形態では、低伝熱部材130を、ガイドプレート部120とホットランナ110とのすき間のうち、第2・第3射出ユニット80・90からホットランナ110が受ける押圧力の型締め直交方向の分力を受ける側のすき間に低伝熱部材130を配設したので、何れのホットランナ110についてもガイドプレート部120と接触させずに済む(図2を参照)。これにより、ホットランナ110からガイドプレート部120へと溶融樹脂の熱が伝わるのを抑制して、ガイドプレート部120の熱変形によるガイドロッド24へのかじりを防止することができる。

【0033】

また、上記のように3個の射出ユニット70・80・90を配設する場合、併せてホットランナ110を何れも型締め方向d1に平行に配設することで、射出成形機10の設置スペースをさらに縮小することができる。

【0034】

次に、上記構成の射出成形機10の金型40・50を交換する際の動作を説明する。上述のようにして所定形状のワークの射出成形を1又は複数回実施した後、他形状のワークを同一の射出成形機で成形するために、金型の交換を行う。例えば図4に示すように、固定プラテン20に取付けられた固定金型40を取り外して、他形状のワークに対応した別の固定金型140を取付ける場合、金型の交換作業は以下の手順で行う。まず、3個の射出ユニット70・80・90を、射出ユニット前進用駆動部75・85・95により後方(固定金型40から遠ざかる向き)に移動させ、各射出ユニット70・80・90のシリンダノズル72・82・92と、対応するホットランナ110との当接状態を解除する。そして、例えば図示しない油圧シリンダ等の駆動手段で、各ホットランナ110を固定金型40に対して進退方向d5に沿って後退させることで、ホットランナ110のランナノズル部114と固定金型40のノズル受け部41との当接状態を解除して、ホットランナ110を固定プラテン20の金型取付け面21よりも後方に退避させる。

【0035】

このように射出ユニット70・80・90およびホットランナ110を僅かずつ後退させることで、ホットランナ110との干渉を避けて、固定金型40を固定プラテン20から取り外すことができ、かつ新たな固定金型140を容易に固定プラテン20に取付けることができる(何れも図4中1点鎖線で示される)。なお、ホットランナ110の後退動作は、ホットランナ110を固定金型40から離隔する向きに常時附勢するスプリング等の附勢手段を設けておき、各射出ユニット70・80・90との当接状態が解除されるのに伴って自動的に行われるようにしても構わない。また、上記のように油圧シリンダ等の駆動手段を設ける場合には、各射出ユニット70・80・90からの押圧力(ノズルタッチ力)を利用してホットランナ110を固定金型40にノズルタッチさせる際、上記駆動手段によりホットランナ110を固定金型40に近づける向きの力を付与することで、固定金型40へのノズルタッチをアシストするようにしてもよい。

【0036】

以上、本発明の一実施形態を説明したが、本発明に係る射出成形機は上記例示の形態に限定されることなく、本発明の範囲内において任意の形態を採り得る。

【0037】

例えば、ホットランナ110の配置態様に関し、上記実施形態では、全てのホットランナ110を型締め方向d1に平行に配置した場合を例示したが、もちろん、これに限定されることはない。固定金型40に対して進退可能に構成され、かつ、射出ユニット70・80・90からの押圧力を受けてホットランナ110のランナノズル部114が固定金型40のノズル受け部41に当接する限りにおいて、任意の形態を採ることが可能である。例えば図1の形態でいえば、第1射出ユニット70に対応する中央のホットランナ110を引き続き型締め方向d1に平行に配置すると共に、その幅方向両側のホットランナ110・110を傾斜して配置することも可能である。

【0038】

図5はその一例を示すもので、同図に示す射出成形機10は、第2・第3射出ユニット80・90に対応する幅方向両側のホットランナ110・110を、固定金型40にノズルタッチ可能としつつ型締め方向d1に対して傾斜配置した点において、図1に示す形態の射出成形機10と異なる。この構成を採る場合、傾斜配置したホットランナ110・110の進退方向d6・d7と、対応する第2・第3射出ユニット80・90の移動方向d3・d4とが一致しているので、第2・第3射出ユニット80・90からの全押圧力がホットランナ110の進退方向d6・d7に沿う向きに伝達される。そのため、この場合には、ホットランナ110を曲げる(変形させる)向きの押圧力の分力を受けずに済み、例えば図2に示すガイドプレート部120ないし低伝熱部材130を設けずともよい。

【0039】

また、上記実施形態では、ホットランナ110を、ゲートブッシュ111、マニホールド112、およびスプルブッシュ113で構成した場合を例示したが、もちろんこれに限定される必要はない。射出ユニット70・80・90からの押圧力を受けるためのノズル受け部115、および固定金型40とノズルタッチするためのランナノズル部114を有し、かつ、ノズル受け部115からランナノズル部114に向けて溶融樹脂を流通可能に流路を形成したものであれば、任意の形態を採ることが可能である。

【0040】

図6はその一例を示すもので、同図に係るホットランナ110は、スプルブッシュ113の第2射出ユニット80側に、第2射出ユニット80の移動方向d3に沿って伸びる筒状のブッシュ延長部116を有し、このブッシュ延長部116は、その第2射出ユニット80側の端面にシリンダノズル82を受けるためのノズル受け部115を設けている。このように構成することで、図2に示す形態に比べて、ホットランナ110に対して傾斜配置された第2射出ユニット80からのノズルタッチを円滑かつ確実に行うことが可能となる。同様の構成が、第3射出ユニット90についても採用できることはもちろんである。

【0041】

また、各射出ユニット70・80・90の配置態様に関し、上記実施形態では、何れも同一平面上(ないし同一水平面上)にあって、かつ、第1射出ユニット70の中心線に対して線対称となるように、幅方向両側の第2・第3射出ユニット80・90が型締め方向d1に対して傾斜して配設された場合を例示したが、何もこれに限定される必要はない。例えば第2・第3射出ユニット80・90からの押圧力により、ホットランナ110や固定金型40に変形等の不具合を生じないのであれば、左右非対称に配置しても構わない。すなわち、全ての射出ユニット70・80・90を同一平面上に配置せずともよい。また、第2射出ユニット80と第3射出ユニット90とで型締め方向d1に対する傾斜角度が異なっていても構わない。あるいは、物理的な干渉が生じないのであれば、図5に示すように幅方向両側のホットランナ110・110を中央のホットランナ110に対して傾斜して配置すると共に、これらホットランナ110・110に対応する第2・第3射出ユニット80・90をホットランナ110・110と平行に配置してもよい。この場合、3個の射出ユニット70・80・90の移動方向d2・d3・d4は全て型締め方向d1と一致する。また、上記実施形態では、幅方向両側の第2・第3射出ユニット80・90を中央の第1射出ユニット70に比べて小型とした場合を図示したが、要求される射出条件に応じて全ての射出ユニットを同じサイズ(すなわち同等の射出能力)としても構わない。

【0042】

また、以上の実施形態では、3個の射出ユニット70・80・90を配設した場合を例示したが、もちろんこれには限定されず、4個ないしそれ以上の射出ユニットを配設することも可能である。

【0043】

また、上記以外の事項についても、本発明の技術的意義を没却しない限りにおいて他の具体的形態を採り得ることはもちろんである。

【0044】

以上の説明に係る射出成形機は、種々の射出成形に使用でき、特に複数種の大型品を射出成形する場合に有効である。以下、本発明に係る射出成形機を、車両の大型構成部品であるバンパーおよびインパネの射出成形に適用した場合を、図7および図8に基づき説明する。

【0045】

図7は、本発明に係る射出成形機を用いた車両用バンパーの射出成形の概要を説明するための要部斜視図を示している。ここで使用する射出成形機は図1に示す形態と同じであり、図7中破線で示す3本のホットランナ110が固定プラテン(図示は省略)に対して相対移動可能に取付けられており、同じく破線で示す固定金型240に対して進退可能に構成されている。また何れのホットランナ110も型締め方向d1に平行に配設されており、その進退方向d5は型締め方向d1と一致している。3個の射出ユニット70・80・90についても、何れも同一水平面上に配設され、このうち幅方向両側に位置する第2・第3射出ユニット80・90が、双方の金型240・250の型締め方向d1に平行な第1射出ユニット70の中心線に対して線対称となるように傾斜して配設されている。

【0046】

固定金型240と可動金型250との型締めにより形成されるキャビティ260は、上記バンパーに準じた形状を有している。また、固定金型240のキャビティ形成面には、キャビティ260に開口する複数のキャビティ側ゲート部243・244が設けられている。ここで、固定金型240の内部には、ランナ側ゲート部242からキャビティ側ゲート部243・244に至る複数の分岐した流路が形成されている。この図示例では、第1射出ユニット70から射出された溶融樹脂Pが、1個のランナ側ゲート部242を介して固定金型240内に流入し、3個のキャビティ側ゲート部243を介してキャビティ260に供給されるようになっている。また、第2・第3射出ユニット80・90から射出された溶融樹脂Pが、1個のランナ側ゲート部242を介して固定金型240内に流入し、それぞれ2個のキャビティ側ゲート部244を介してキャビティ260に供給されるようになっている。

【0047】

このように、大型の樹脂成形品を射出成形する場合であっても、本発明に係る射出成形機10を用いることで、射出ユニット70・80の押圧時には、この押圧力により、ホットランナ110のランナノズル部114を固定金型240のゲート受け部(図示は省略)に当接させて、溶融樹脂Pをキャビティ260まで供給可能とし、金型交換時には、ホットランナ110を固定金型240に対して後退させることで、そのランナノズル部114を固定金型240内から退避させることができる。従って、容易に金型交換を行うことができ、バンパーの如き大型かつ薄肉成形品の多品種生産にも対応することが可能となる。

【0048】

また、複数の射出ユニット70・80・90を使用することで、射出ユニットごとの固定金型240内の流路の分岐を少なくできる(第1射出ユニット70に対応する流路は3つに分岐し、第2・第3射出ユニット80・90に対応する流路は2つに分岐している)。そのため、各キャビティ側ゲート部243における溶融樹脂Pの射出流量を制御して、高品質の成形品を安定して生産することができる。また、分岐が少ない分、キャビティ260内を高圧でかつ高速に充填できるので、成形時間を短縮して、生産性を確保することができる。加えて、固定金型240の内部構造を簡略化できるので、その分コストダウンを図ることができる。

【0049】

図8は、本発明に係る射出成形機を用いた車両用インパネの射出成形の概要を説明するための要部斜視図を示している。ここで使用する射出成形機は図1に示す形態と同じであり、射出ユニット70・80・90、および対応するホットランナ110の配置態様はバンパーを射出成形する場合と同様であるため、その説明を省略する。

【0050】

固定金型340と可動金型350との型締めにより形成されるキャビティ360は、上記インパネに準じた形状を有している。また、固定金型340のキャビティ形成面には、キャビティ360に開口する複数のキャビティ側ゲート部343・344が設けられると共に、固定金型340の内部には、ランナ側ゲート部342からキャビティ側ゲート部343・344に至る複数の分岐した流路が形成されている。この図示例では、キャビティ360は、インパネの上面を含む上面部に対応する領域361と、上面部よりも概ね下方に位置する前面部に対応する領域362とに区画可能に構成されている。そのため、適当な区画手段(詳細は後述する)によりキャビティ360を上記のように区画した状態では、第1射出ユニット70から射出された溶融樹脂P1は、1個のランナ側ゲート部342を介して固定金型340内に流入し、3個のキャビティ側ゲート部343を介してキャビティ360のインパネ上面部対応領域361に供給されるようになっている。また、第2・第3射出ユニット80・90から射出された溶融樹脂P2は、1個のランナ側ゲート部342を介して固定金型340内に流入し、それぞれ2個のキャビティ側ゲート部344を介してキャビティ360のインパネ前面部対応領域362に供給されるようになっている。

【0051】

このように、インパネを射出成形する場合であっても、本発明に係る射出成形機10を用いることで、高速で射出でき、かつ容易に金型交換を行うことができる。そのため、バンパーと同様、インパネの如き大型成形品の多品種生産にも対応することが可能となる。また、固定金型340の内部構造を簡略化できるので、その分コストダウンを図ることができる。

【0052】

また、この図示例では、幅方向中央の第1射出ユニット70を、その幅方向両側に位置する第2・第3射出ユニット80・90に比べて射出能力(例えば射出流量)の高いユニットとし、かつ、射出能力の高い第1射出ユニット70で、区画されたキャビティ360のインパネ上面部に対応する領域361を射出すると共に、残りの第2・第3射出ユニット80・90で、区画されたキャビティ360のインパネ前面部に対応する領域362を射出するようにした。このように、インパネの部位によって異なる要求品質を考慮して射出ユニットの数を設定すると共に、各々の射出能力について設定することで、インパネを高品質に成形することができる。

【0053】

すなわち、インパネの上面は比較的面積も大きく、また乗員の目に付き易いためにその面品質も重要となるところ、この上面を含むインパネの上面部を射出能力の高い1個の射出ユニット70で成形することにより、この上面部対応領域361に溶融樹脂P1を高速かつ高圧力で射出することができる。そのため、ウェルド等の成形不良を防止して高品質のインパネ上面部を成形することができる。一方、インパネの前面部は、計器類やオーディオ機器など多くの部品を取付けるための孔や空枠部分を有しているため、複雑なキャビティ形状を有する。そのため、バリやエア巻き込み等の不具合を生じないよう、かつ隅々にまで溶融樹脂P2を行き渡らせるために、低速かつ低圧力で射出することが要求される。この点に鑑み、第1射出ユニット70に比べて射出能力の小さい2個の射出ユニット80・90を用いてインパネの前面部を成形することにより、低速かつ低圧力で射出しつつも、2個の射出ユニット80・90でインパネ前面部対応領域362の充填速度をカバーすることができる。よって、充填不良等を防止して高品質のインパネ前面部を成形することができる。

【0054】

また、この実施形態では、最も射出能力の高い第1射出ユニット70を幅方向中央に配置し、その左右両側に、第1射出ユニット70に比べて射出能力の低い第2・第3射出ユニット80・90を配置している。そのため、従来の射出成形機に使用していた金型であれば、これを固定プラテン20(図1を参照)に取付けて中央の第1射出ユニット70で

射出することが可能となる。また、本射出成形機であれば、上述した理由により、容易かつ短時間で金型交換が可能であることから、射出可能な金型の種類を大幅に増やして、その汎用性を高めることができる。

【0055】

また、射出能力(射出流量)の高い射出ユニットであれば、その分サイズも大きくなる傾向にあるので、射出能力の比較的高い射出ユニット(ここでは1個)を中央に、射出能力の比較的低い射出ユニット(ここでは2個)をその幅方向両側に配置することで、射出成形機10全体の設置スペースの増加を出来る限り防止しつつも、優れた射出能力及び汎用性を付与することができる。

【0056】

また、上記のようにキャビティ360が2つの領域に区画される場合、2種類の樹脂を使用して成形(いわゆる2材成形)することも可能である。これは、例えば図8の例でいえば、インパネ上面部に対応する領域361に射出する第1の溶融樹脂P1と、インパネ前面部に対応する領域362に射出する第2の溶融樹脂P2とを互いに異なる材質の樹脂とすることで得られる。この場合、第1の溶融樹脂P1は第1射出ユニット70で、第2の溶融樹脂P2は第2・第3射出ユニット80・90でそれぞれ射出される。

【0057】

この種の2材成形は、例えば図9に示す区画手段を用いることで容易に実施できる。同図に示す区画手段は、インパネ上面部対応領域361を先に射出し、次いでインパネ前面部対応領域362を射出するための機構であって、可動金型350のうち、キャビティ360のインパネ上面部対応領域361とインパネ前面部対応領域362との境界面B(図8を参照)に面する部分に設けられる。詳述すると、この区画手段は、可動金型350に設けられ、固定金型340に対して進退可能に構成された区画部材370と、この区画部材370に連結され、区画部材370を進退可能とするための油圧シリンダ380とを有する。そして、この区画部材370は、油圧シリンダ380により固定金型340に向けて前進させて、その前面に設けたキャビティ対応面371を固定金型340と当接させることで、インパネ上面部対応領域361とインパネ前面部対応領域362とを区画できるようになっている。

【0058】

このような機構を有する場合のインパネの2材成形は、例えば以下の手順で行われる。まず、図9に示すように、油圧シリンダ380により区画部材370を固定金型340に向けて前進させ、そのキャビティ対応面371を固定金型340に当接させる。この動作により、キャビティ360を、インパネ上面部対応領域361とインパネ前面部対応領域362とに区画した上で、先に第1射出ユニット70を駆動させて、インパネ上面部対応領域361に第1の溶融樹脂P1を射出する。インパネ上面部対応領域361全体に第1の溶融樹脂P1が行き渡った(充填された)段階で、第1射出ユニット70からの射出を停止する。次に、図10に示すように、油圧シリンダ380により区画部材370を後退させ、そのキャビティ対応面371と固定金型340との当接状態を解除する。この動作により、区画部材370と固定金型340との間に第2の溶融樹脂P2の流れ込むすき間を形成した上で、第2・第3射出ユニット80・90を駆動させて、インパネ前面部対応領域362に第2の溶融樹脂P2を射出する。これにより、新たに形成されたすき間を介して先に第1の溶融樹脂P1が充填された領域にまで第2の溶融樹脂P2が行き渡り、キャビティ360全体が第1・第2の溶融樹脂P1・P2で充填される。この結果、境界面Bを有する射出成形品としてのインパネが一体的に成形される。

【0059】

このように、本発明に係る射出成形機であれば、異なる2種類の材料(溶融樹脂P1・P2)を用いてインパネの射出成形を行うことができる。この場合、インパネの要求品質に応じて、例えばより高い成形品質が要求されるインパネ上面部には高性能の樹脂を用いると共に、インパネ上面部ほど成形品質が要求されないインパネ前面部には、比較的廉価な樹脂を用いることで、高品質のインパネを低価格で成形することが可能となる。また、予め目的の色に対応する顔料を各々溶融樹脂P1・P2に添加したものを使用して射出成形を行うことで、塗装工程を省略又は簡略化することができる。また、上述のように、比較的容積の大きいインパネ上面部対応領域361を射出し終えるタイミングと、比較的容積の小さいインパネ前面部対応領域362を射出し終えるタイミングとを合わせることで、成形に要する時間を短縮することができる。

【0060】

また、上記射出成形の際、樹脂材料の違いに起因する収縮率の差を考慮して、例えば第2の溶融樹脂P2をインパネ前面部対応領域362に射出した後、第2の溶融樹脂P2の残りの収縮率が第1の溶融樹脂P1の収縮率と等しくなった時点で、区画部材370を後退させて第1の溶融樹脂P1をインパネ上面部対応領域361に射出するようにしてもよい。インパネ上面部には、インパネ前面部よりも高い面品質や寸法精度、さらには衝突安全性の観点からより高い剛性が要求されるため、インパネ上面部対応領域361に射出される第1の溶融樹脂P1には高性能の樹脂材料を使用する必要がある。しかし、高性能な樹脂であるほど成形時の収縮率が低くなり易い。そのため、双方の対応領域361・362間の境界面B(図10を参照)付近では、成形時の収縮率の違いに起因する歪み(変形)やすき間が生じるおそれがある。よって、上述のように、先にインパネ前面部対応領域362を充填し、かつ、成形時の収縮率の差を考慮してこの状態を所定の時間維持した後にインパネ上面部対応領域361を充填することで、境界面B付近に、収縮率の違いに起因する歪み(変形)やずれ、すき間の発生を可及的に防止して、高品質のインパネを成形することができる。

【0061】

以上、インパネの2材成形について説明したが、もちろんこの成形方法は、インパネに限ることなく他の射出成形品にも適用できる。すなわち、図7に示すキャビティ260を、比較的高い成形品質が要求されるグリル部を含む中央部に対応する領域と、その他の両側部に対応する領域とに区画し、中央部に対応する領域を、射出能力の最も高い第1射出ユニット70で射出し、かつ、両側部に対応する領域を、残りの2個の第2・第3射出ユニット80・90で射出することも可能である。このように、容積が比較的大きくかつ高い成形品質を要求されるグリル部を含むバンパーの中央部を射出能力の高い第1射出ユニット70で成形し、その他のバンパー両側部を残りの第2・第3射出ユニット80・90で成形することで、効率よくバンパーの射出成形を行うことができる。

【0062】

また、以上の実施形態では、成形対象の具体例として、車両用バンパーやインパネ等の大型薄肉成形品を挙げたが、もちろんこれ以外の射出成形品を本発明に係る射出成形機で成形することは可能である。また、金型交換が容易な点、および設置スペースを極力小さくできる点から、1台の射出成形機で対応可能な射出成形品の数(種類)も限定されない。

【符号の説明】

【0063】

10 射出成形機

20 固定プラテン

21 金型取付け面

22 孔

24 ガイドロッド

30 可動プラテン

40・140・240・340 固定金型

41 ノズル受け部

42・242・342 ランナ側ゲート部

43・243・244・343・344 キャビティ側ゲート部

50・250・350 可動金型

60・260・360 キャビティ

70 第1射出ユニット

80 第2射出ユニット

90 第3射出ユニット

71・81・91 シリンダ部

72・82・92 シリンダノズル

75・85・95 射出ユニット前進用駆動部

110 ホットランナ

111 ゲートブッシュ

112 マニホールド

113 スプルブッシュ

114 ランナノズル部

115 ノズル受け部

120 ガイドプレート部

130 低伝熱部材

361 インパネ上面部対応領域

362 インパネ前面部対応領域

370 区画部材

371 キャビティ対応面

380 油圧シリンダ

B 境界面

d1 型締め方向

d2・d3・d4 移動方向

d5・d6・d7 進退方向

P・P1・P2 溶融樹脂

【特許請求の範囲】

【請求項1】

固定プラテンに取付けられた固定金型と、可動プラテンに取付けられた可動金型と、前記固定金型と前記可動金型との間に形成されるキャビティと、該キャビティに溶融樹脂を供給するための複数の射出ユニットとを備えた射出成形機において、

少なくとも前記固定金型は、前記固定プラテンに対して交換可能に取付けられ、

前記射出ユニットは前記固定プラテンの周囲に3個以上設けられ、

前記固定プラテンには、前記射出ユニットに対応する数のホットランナが設けられ、

前記ホットランナは何れも、前記固定金型に対して進退可能に構成され、かつ、前記射出ユニットからの押圧力を受けて前記ホットランナのノズル部が前記固定金型のゲート部に当接するように構成されていることを特徴とする射出成形機。

【請求項2】

前記3個以上の射出ユニットは何れも同一平面上に配設され、このうち最も離隔した2個の射出ユニットは、前記双方の金型の型締め方向に平行な線に対して線対称となるように傾斜して配設されている請求項1に記載の射出成形機。

【請求項3】

前記射出ユニットと同一直線上にない前記ホットランナにはガイドプレート部が固定され、該ガイドプレート部は、前記固定プラテンに対して、前記ホットランナの進退方向に沿って摺動自在に支持されている請求項1又は2に記載の射出成形機。

【請求項4】

前記ガイドプレート部は、該ガイドプレート部より伝熱性の低い低伝熱部材を介して前記ホットランナに固定され、これにより前記ホットランナは前記ガイドプレート部との間に所定のすき間を設けた状態で一体に摺動支持されている請求項3に記載の射出成形機。

【請求項1】

固定プラテンに取付けられた固定金型と、可動プラテンに取付けられた可動金型と、前記固定金型と前記可動金型との間に形成されるキャビティと、該キャビティに溶融樹脂を供給するための複数の射出ユニットとを備えた射出成形機において、

少なくとも前記固定金型は、前記固定プラテンに対して交換可能に取付けられ、

前記射出ユニットは前記固定プラテンの周囲に3個以上設けられ、

前記固定プラテンには、前記射出ユニットに対応する数のホットランナが設けられ、

前記ホットランナは何れも、前記固定金型に対して進退可能に構成され、かつ、前記射出ユニットからの押圧力を受けて前記ホットランナのノズル部が前記固定金型のゲート部に当接するように構成されていることを特徴とする射出成形機。

【請求項2】

前記3個以上の射出ユニットは何れも同一平面上に配設され、このうち最も離隔した2個の射出ユニットは、前記双方の金型の型締め方向に平行な線に対して線対称となるように傾斜して配設されている請求項1に記載の射出成形機。

【請求項3】

前記射出ユニットと同一直線上にない前記ホットランナにはガイドプレート部が固定され、該ガイドプレート部は、前記固定プラテンに対して、前記ホットランナの進退方向に沿って摺動自在に支持されている請求項1又は2に記載の射出成形機。

【請求項4】

前記ガイドプレート部は、該ガイドプレート部より伝熱性の低い低伝熱部材を介して前記ホットランナに固定され、これにより前記ホットランナは前記ガイドプレート部との間に所定のすき間を設けた状態で一体に摺動支持されている請求項3に記載の射出成形機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−73179(P2011−73179A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−224741(P2009−224741)

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月29日(2009.9.29)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]