射出成形機

【課題】多極電磁石による型締効率を向上できる射出成形機を提供すること。

【解決手段】射出成形機は、固定金型15が取り付けられる第1の固定部材11と、可動金型16が取り付けられる第1の可動部材12と、第1の可動部材11と共に移動する第2の可動部材22と、第1の可動部材12と第2の可動部材22との間に配設される第2の固定部材13と、第2の固定部材13を貫通して第1の可動部材12と第2の可動部材22とを連結するロッド39とを備える。第2の固定部材13及び第2の可動部材22の一方は、他方を吸着して型締力を発生させる電磁石49の複数のコイル48A〜48Dを保持する。複数のコイル48A〜48Dが、ロッド39の周りを囲むように配設される。

【解決手段】射出成形機は、固定金型15が取り付けられる第1の固定部材11と、可動金型16が取り付けられる第1の可動部材12と、第1の可動部材11と共に移動する第2の可動部材22と、第1の可動部材12と第2の可動部材22との間に配設される第2の固定部材13と、第2の固定部材13を貫通して第1の可動部材12と第2の可動部材22とを連結するロッド39とを備える。第2の固定部材13及び第2の可動部材22の一方は、他方を吸着して型締力を発生させる電磁石49の複数のコイル48A〜48Dを保持する。複数のコイル48A〜48Dが、ロッド39の周りを囲むように配設される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、射出成形機に関する。

【背景技術】

【0002】

射出成形機は、溶融樹脂を射出装置から射出して金型装置のキャビティに充填し、固化させることによって成形品を成形する。金型装置は固定金型及び可動金型で構成される。金型装置の型閉じ、型締め、及び型開きは型締装置によって行われる。

【0003】

型締装置として、モータなどの駆動源とトグル機構とを用いる方式のものが広く用いられているが、トグル機構の特性上、型締力を変更することが困難であり、応答性や安定性が悪い。また、トグル機構の動作時に曲げモーメントが発生し、金型装置を取り付ける取り付け面などが歪むことがある。

【0004】

そこで、型開閉動作にはリニアモータを用い、型締め動作に電磁石の吸着力を利用した型締装置が提案されている。この型締装置は、固定金型が取り付けられる固定プラテンと、可動金型が取り付けられる可動プラテンと、可動プラテンと共に移動する吸着板と、可動プラテンと吸着板との間に配設されるリヤプラテンと、リヤプラテンを貫通して可動プラテンと吸着板とを連結するロッドとを備える。リヤプラテンと吸着板との間に電磁石による吸着力が生じると、吸着力がロッドを介して可動プラテンに伝達し、可動プラテンと固定プラテンとの間に型締力が生じる。

【0005】

近年、リヤプラテン及び吸着板の薄型化、型締力の応答性の向上を目的として、電磁石を複数のコイルで多極化する技術が提案されている(例えば、特許文献1参照)。電磁石のコイルの数が複数になるので、複数のコイル収容部がリヤプラテンの吸着面に形成される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−29086号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特許文献1の電磁石のコイルは、ロッドの上方及び下方にそれぞれ1つずつ配設される。このようにコイルを配置すると、コイルに電流を供給したとき、コイルより外側に形成されるヨーク(外極)の磁束密度と、コイルより内側に形成されるコア(内極)の磁束密度との差が大きく、型締効率が低かった。

【0008】

本発明は、上記課題に鑑みてなされたものであって、多極電磁石による型締効率を向上できる射出成形機の提供を目的とする。

【課題を解決するための手段】

【0009】

上記目的を解決するため、本発明の一の態様による射出成形機は、

固定金型が取り付けられる第1の固定部材と、

可動金型が取り付けられる第1の可動部材と、

該第1の可動部材と共に移動する第2の可動部材と、

前記第1の可動部材と前記第2の可動部材との間に配設される第2の固定部材と、

該第2の固定部材を貫通して前記第1の可動部材と前記第2の可動部材とを連結するロッドとを備え、

前記第2の固定部材及び前記第2の可動部材の一方は、他方を吸着して型締力を発生させる電磁石の複数のコイルを保持し、該複数のコイルが前記ロッドを囲むように配設されることを特徴とする。

【発明の効果】

【0010】

本発明によれば、多極電磁石による型締効率を向上できる射出成形機が提供される。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態による射出成形機の型閉じ時の状態を示す図

【図2】本発明の一実施形態による射出成形機の型開き時の状態を示す図

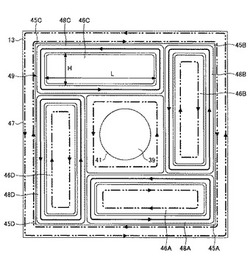

【図3】電磁石のコイルの配置の一例を示す図

【図4】電磁石のコイルの配置の変形例(1)を示す図

【図5】電磁石のコイルの配置の変形例(2)を示す図

【図6】電磁石のコイルの配置の変形例(3)を示す図

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について図面を参照して説明するが、各図面において、同一の又は対応する構成については同一の又は対応する符号を付して説明を省略する。また、型閉じを行う際の可動プラテンの移動方向を前方とし、型開きを行う際の可動プラテンの移動方向を後方として説明する。

【0013】

図1は、本発明の一実施形態による射出成形機の型閉じ時の状態を示す図である。図2は、本発明の一実施形態による射出成形機の型開き時の状態を示す図である。

【0014】

図において、10は型締装置、Frは射出成形機のフレーム、Gdは該フレームFr上に敷設される2本のレールよりなるガイド、11は固定プラテン(第1の固定部材)である。固定プラテン11は、型開閉方向(図において左右方向)に延びるガイドGdに沿って移動可能な位置調整ベースBa上に設けられてよい。尚、固定プラテン11はフレームFr上に載置されてもよい。

【0015】

固定プラテン11と対向して可動プラテン(第1の可動部材)12が配設される。可動プラテン12は可動ベースBb上に固定され、可動ベースBbはガイドGd上を走行可能である。これにより、可動プラテン12は、固定プラテン11に対して型開閉方向に移動可能である。

【0016】

固定プラテン11と所定の間隔を置いて、かつ、固定プラテン11と平行にリヤプラテン(第2の固定部材)13が配設される。リヤプラテン13は、脚部13aを介してフレームFrに固定される。

【0017】

固定プラテン11とリヤプラテン13との間に4本の連結部材としてのタイバー14(図においては、4本のタイバー14のうちの2本だけを示す。)が架設される。タイバー14を介して固定プラテン11がリヤプラテン13に固定される。タイバー14に沿って可動プラテン12が進退自在に配設される。可動プラテン12におけるタイバー14と対応する箇所にタイバー14を貫通させるための図示されないガイド穴が形成される。尚、ガイド穴の代わりに、切欠部を形成するようにしてもよい。

【0018】

タイバー14の前端部(図において右端部)には図示されないネジ部が形成され、該ネジ部にナットn1を螺合して締め付けることによって、タイバー14の前端部が固定プラテン11に固定される。タイバー14の後端部はリヤプラテン13に固定される。

【0019】

固定プラテン11には固定金型15が、可動プラテン12には可動金型16がそれぞれ取り付けられ、可動プラテン12の進退に伴って固定金型15と可動金型16とが接離させられ、型閉じ、型締め及び型開きが行われる。尚、型締めが行われるのに伴って、固定金型15と可動金型16との間に図示されないキャビティ空間が形成され、射出装置17の射出ノズル18から射出された図示されない溶融樹脂がキャビティ空間に充填される。固定金型15及び可動金型16によって金型装置19が構成される。

【0020】

吸着板22(第2の可動部材)は、可動プラテン12と平行に配設される。吸着板22は取付板27を介してスライドベースSbに固定され、スライドベースSbはガイドGd上を走行可能である。これにより、吸着板22は、リヤプラテン13よりも後方において進退自在となる。吸着板22は、磁性材料で形成されてよい。尚、取付板27はなくてもよく、この場合、吸着板22はスライドベースSbに直に固定される。

【0021】

ロッド39は、後端部において吸着板22と連結させて、前端部において可動プラテン12と連結させて配設される。したがって、ロッド39は、型閉じ時に吸着板22が前進するのに伴って前進させられて可動プラテン12を前進させ、型開き時に吸着板22が後退するのに伴って後退させられて可動プラテン12を後退させる。そのために、リヤプラテン13の中央部分にロッド39を貫通させるためのロッド孔41が形成される。

【0022】

リニアモータ28は、可動プラテン12を進退させるための型開閉駆動部であって、例えば可動プラテン12に連結された吸着板22とフレームFrとの間に配設される。尚、リニアモータ28は可動プラテン12とフレームFrとの間に配設されてもよい。

【0023】

リニアモータ28は、固定子29、及び可動子31を備える。固定子29は、フレームFr上において、ガイドGdと平行に、かつ、スライドベースSbの移動範囲に対応させて形成される。可動子31は、スライドベースSbの下端において、固定子29と対向させて、かつ、所定の範囲にわたって形成される。

【0024】

可動子31は、コア34及びコイル35を備える。そして、コア34は、固定子29に向けて突出させて、所定のピッチで形成された複数の磁極歯33を備え、コイル35は、各磁極歯33に巻装される。尚、磁極歯33は可動プラテン12の移動方向に対して直角の方向に、互いに平行に形成される。また、固定子29は、図示されないコア、及び該コア上に延在させて形成された図示されない永久磁石を備える。該永久磁石は、N極及びS極の各磁極を交互に着磁させることによって形成される。可動子31の位置を検出する位置センサ53が配置される。

【0025】

コイル35に所定の電流を供給することによってリニアモータ28を駆動すると、可動子31が進退させられる。それに伴って、吸着板22及び可動プラテン12が進退させられ、型閉じ及び型開きを行うことができる。リニアモータ28は、可動子31の位置が設定値になるように、位置センサ53の検出結果に基づいてフィードバック制御される。

【0026】

尚、本実施の形態においては、固定子29に永久磁石を、可動子31にコイル35を配設するようになっているが、固定子にコイルを、可動子に永久磁石を配設することもできる。その場合、リニアモータ28が駆動されるのに伴って、コイルが移動しないので、コイルに電力を供給するための配線を容易に行うことができる。

【0027】

尚、型開閉駆動部として、リニアモータ28の代わりに、回転モータ及び回転モータの回転運動を直線運動に変換するボールネジ機構、又は油圧シリンダ若しくは空気圧シリンダなどの流体圧シリンダなどが用いられてもよい。

【0028】

電磁石ユニット37は、リヤプラテン13と吸着板22との間に吸着力を生じさせる。この吸着力は、ロッド39を介して可動プラテン12に伝達し、可動プラテン12と固定プラテン11との間に型締力が生じる。

【0029】

尚、固定プラテン11、可動プラテン12、リヤプラテン13、吸着板22、リニアモータ28、電磁石ユニット37、ロッド39などによって型締装置10が構成される。

【0030】

電磁石ユニット37は、リヤプラテン13側に形成された電磁石49、及び吸着板22側に形成された吸着部51からなる。吸着部51は、吸着板22の吸着面(前端面)の所定の部分、例えば、吸着板22においてロッド39を包囲し、かつ、電磁石49と対向する部分に形成される。また、リヤプラテン13の吸着面(後端面)の所定の部分、例えば、ロッド39のまわりには、電磁石49のコイル48A〜48Dを収容する環状溝45A〜45Dが形成される。環状溝45A〜45Dより内側にコア46A〜46Dが形成される。コア46A〜46Dの周りにコイル48A〜48Dが巻装される。リヤプラテン13のコア46A〜46D以外の部分にヨーク47が形成される。

【0031】

尚、本実施形態においては、リヤプラテン13とは別に電磁石49が、吸着板22とは別に吸着部51が形成されるが、リヤプラテン13の一部として電磁石を、吸着板22の一部として吸着部を形成してもよい。また、電磁石と吸着部の配置は逆であってもよい。例えば、吸着板22側に電磁石49を設け、リヤプラテン13側に吸着部51を設けてもよい。

【0032】

電磁石ユニット37において、コイル48A〜48Dに電流を供給すると、電磁石49が駆動され、吸着部51を吸着し、型締力を発生させることができる。

【0033】

型締装置10のリニアモータ28及び電磁石49の駆動は、制御装置60によって制御される。制御装置60は、CPU及びメモリなどを備え、CPUによって演算された結果に応じて、リニアモータ28のコイル35や電磁石49のコイル48A〜48Dに電流を供給する。制御装置60には、荷重検出器55が接続される。荷重検出器55は、型締装置10において、少なくとも1本のタイバー14の所定の位置(固定プラテン11とリヤプラテン13との間における所定の位置)に設置され、当該タイバー14にかかる荷重を検出する。荷重検出器55は、例えばタイバー14の伸び量を検出するセンサによって構成される。荷重検出器55によって検出された荷重は、制御装置60に送られる。

【0034】

次に、型締装置10の動作について説明する。

【0035】

制御装置60の型開閉処理部61によって型閉じ工程が制御される。図2の状態(型開きの状態)において、型開閉処理部61は、コイル35に電流を供給して、リニアモータ28を駆動する。可動プラテン12が前進して、図1に示すように、可動金型16が固定金型15に当接させられる。このとき、リヤプラテン13と吸着板22との間、即ち電磁石49と吸着部51との間には、ギャップδが形成される。尚、型閉じに必要とされる力は、型締力と比較されて十分に小さくされる。

【0036】

続いて、制御装置60の型締め処理部62は、型締め工程を制御する。型締め処理部62は、電磁石49のコイル48A〜48Dに電流を供給し、電磁石49に吸着部51を吸着する。この吸着力は、ロッド39を介して可動プラテン12に伝達し、可動プラテン12と固定プラテン11との間に型締力が生じる。

【0037】

型締力は荷重検出器55によって検出される。検出された型締力は制御装置60に送られ、型締力が設定値になるように型締め処理部62がコイル48A〜48Dに供給される電流を調整し、フィードバック制御する。この間、射出装置17において溶融させられた溶融樹脂が射出ノズル18から射出され、金型装置19のキャビティ空間に充填される。

【0038】

キャビティ空間内の樹脂が冷却固化すると、型開閉処理部61は、型開き工程を制御する。型締め処理部62は、図1の状態において、電磁石49のコイル48A〜48Dへの電流供給を停止する。それに伴って、リニアモータ28が駆動され、可動プラテン12が後退し、図2に示すように、可動金型16が後退して型開きが行われる。

【0039】

ところで、金型装置19の交換に伴い、新しい金型装置19が取り付けられると、金型装置19の厚さが変わり、型閉じ終了時にリヤプラテン13と吸着板22との間に形成されるギャップδが変わる。

【0040】

そこで、射出成形機は、金型装置19の厚さに応じて可動プラテン12と吸着板22との間隔を調整する型厚調整装置を備える。型厚調整装置は、吸着板22の中央部分を貫通するロッド39、ロッド39の後端部に形成されるねじ43、ねじ43に螺合され、吸着板22に対して回転自在に支持されたナット44、及びナット44を回転させる図示されない型厚調整用モータなどで構成される。ナット44及びねじ43によって運動方向変換部が構成され、該運動方向変換部において、ナット44の回転運動がロッド39の直進運動に変換される。

【0041】

金型装置19の厚さに対応させて、型厚調整用モータを駆動し、ナット44をねじ43に対して所定量回転させると、吸着板22に対するロッド39の位置が調整される。よって、可動プラテン12と吸着板22との間隔が調整されて、型閉じ終了時にギャップδを最適な値にすることができる。

【0042】

次に、図3に基づいて、上記構成の電磁石49のコイル48A〜48Dの配置の一例について説明する。図3において、型締め開始時にコイルに流れる電流の方向を実線、渦電流の方向を破線で示す。

【0043】

電磁石49は、リヤプラテン13及び吸着板22の薄型化や型締力の応答性の向上を目的として、多極化されている。電磁石49は、複数のコイル48A〜48Dを含む。

【0044】

リヤプラテン13の吸着面には、複数のコイル48A〜48Dを収容するため、複数の環状溝45A〜45Dが形成される。各環状溝45A〜45Dの形状は、収容するコイル48A〜48Dの形状等に応じて設定され、例えば図3に示すように、平面視で四角環状であってよい。

【0045】

複数の環状溝45A〜45Dは、ロッド39の周りを囲むように環状(例えば四角環状)に並んでいる。四角環状に並ぶ代わりに、円環状に並んでもよく、並び方は多種多様であってよい。複数の環状溝45A〜45Dは、連続的につながっているので、溝加工が容易である。

【0046】

環状溝45A〜45Dより内側にコア46A〜46Dが形成される。コア46A〜46Dの周りにコイル48A〜48Dが巻装される。リヤプラテン13のコア46A〜46D以外の部分にヨーク47が形成される。

【0047】

ヨーク47は、板状の底壁部47a(図1参照)と、底壁部47a上の吸着板22側の面から突出する側壁部47b(図1参照)とを一体的に含む。側壁部47b、底壁部47a、及び吸着板22は、磁路断面積が略同一となるよう、厚さが略同一に設計される。

【0048】

電磁石49のコイル48A〜48Dの数が複数になるので、コア46A〜46Dの数が増え、ヨーク47の側壁部47bの厚さが薄くなる。よって、ヨーク47の底壁部47aの厚さが薄くなるので、リヤプラテン13の薄型化が可能となる。また、吸着板22の薄型化が可能となる。

【0049】

また、電磁石49のコイル48A〜48Dの数が複数になるので、コイル48A〜48Dを収容する環状溝45A〜45Dの数が増える。そのため、環状溝45A〜45Dがリヤプラテン13の吸着面が細かく分断し、リヤプラテン13の吸着面に生じる渦電流が細かく分断される。渦電流は、型締め開始時等、型締力を変更する時に生じる。この時、コイル48A〜48Dを流れる電流によって発生する磁界が変化するので、その変化を打ち消す方向の磁界が生じるように渦電流が流れる。渦電流を分断することで、コイル48A〜48Dを流れる電流によって発生する磁界が変化する時、その変化を打ち消す方向の磁界が生じるのを抑制することができる。よって、所望の磁場を迅速に得ることができ、所望の型締力を迅速に得ることができる。

【0050】

複数のコイル48A〜48Dは、ロッド39の周りを囲むように並んでいる。隣り合うコイル同士の間(例えば、コイル48Aとコイル48Bとの間)には、絶縁を確保できる程度の僅かな隙間が形成されている。

【0051】

このように、複数のコイル48A〜48Dがロッド39の周りを囲むように配設されるので、コイル48A〜48Dに電流を供給したとき、ヨーク47の磁束密度とコア46A〜46Dの磁束密度との差が小さくなり、型締効率が高くなる。この効果は、ロッド39の太さが太くなるほど顕著である。

【0052】

複数のコイル48A〜48Dの並び方は多種多様であってよいが、図3に示すように複数のコイル48A〜48Dがロッド39の周りに環状(例えば四角環状)に並んでいてよい。コイル48A〜48Dに電流を供給したとき、ロッド39を中心に対称に磁場が生じるので、ロッド39に回転モーメントが作用するのを抑制することができる。

【0053】

複数のコイル48A〜48Dの内周は、それぞれ、縦の長さHと横の長さLとが異なる矩形の断面形状を有する。「断面」はコイル48A〜48Dの中心線と直交する断面である。縦の長さHと横の長さLとが異なるので、コア46A〜46Dに生じる渦電流による反磁場の影響が低くなる。

【0054】

複数のコア46A〜46Dは、磁場の均一化やコスト低減のため、略同一の断面形状を有してよい。同じ目的で、複数のコイル48A〜48Dは、略同一の寸法形状(コイルの導線の断面積や巻数を含む)を有してよい。

【0055】

次に、図4に基づいて、電磁石のコイルの配置の変形例(1)について説明する。図4において、型締め開始時にコイルに流れる電流の方向を実線、渦電流の方向を破線で示す。

【0056】

図4に示すリヤプラテン113は、図3に示すリヤプラテン13に代わり、吸着板22(図1参照)側の吸着部51を吸着して型締力を生じさせる電磁石149のコイル148A〜148Dを保持する。尚、電磁石149と吸着部51の配置は逆であってもよい。

【0057】

リヤプラテン113の吸着面には、複数のコイル148A〜148Dを収容するため、複数の環状溝145A〜145Dが形成される。各環状溝145A〜145Dの形状は、収容するコイル148A〜148Dの形状等に応じて設定され、例えば図4に示すように、平面視で四角環状であってよい。

【0058】

複数の環状溝145A〜145Dは、ロッド39の周りを囲むように並んでいる。複数の環状溝145A〜145Dは、連続的につながっているので、溝加工が容易である。

【0059】

環状溝145A〜145Dより内側に、コア146A〜146Dが形成される。コア146A〜146Dの周りにコイル148A〜148Dが巻装される。リヤプラテン113のコア146A〜146D以外の部分にヨーク147が形成される。

【0060】

図4に示す電磁石149は、図3に示す電磁石49と同様に、複数のコイル148A〜148Dで多極化されている。よって、リヤプラテン113及び吸着板22の薄型化、並びに型締力の応答性の向上が可能である。

【0061】

複数のコイル148A〜148Dは、ロッド39の周りを囲むように並んでいる。隣り合うコイル同士の間(例えば、コイル148Aとコイル148Bとの間)には、絶縁を確保できる程度の僅かな隙間が形成されている。

【0062】

このように、複数のコイル148A〜148Dは、ロッド39を囲むように配設されるので、コイル148A〜148Dに電流を供給したとき、ヨーク147の磁束密度とコア146A〜146Dの磁束密度との差が小さくなり、型締効率が高くなる。この効果は、ロッド39の太さが太くなるほど顕著である。

【0063】

複数のコイル148A〜148Dの内周は、それぞれ、縦の長さと横の長さとが異なる矩形の断面形状を有する。縦の長さと横の長さとが異なるので、コア146A〜146Dに生じる渦電流による反磁場の影響が低くなる。

【0064】

複数の環状溝145A〜145Dは、リヤプラテン113の吸着面の外周部を分断する。よって、リヤプラテン113の吸着面の外周部に生じる渦電流を分断することができ、型締力の応答特性をさらに向上することができる。

【0065】

複数のコア146A〜146Dは、磁場の均一化やコスト低減のため、略同一の断面形状を有してよい。同じ目的で、複数のコイル148A〜148Dは、略同一の寸法形状(コイルの導線の断面積や巻数を含む)を有してよい。

【0066】

次に、図5に基づいて、電磁石のコイルの配置の変形例(2)について説明する。図5において、型締め開始時にコイルに流れる電流の方向を実線、渦電流の方向を破線で示す。

【0067】

図5に示すリヤプラテン213は、図3に示すリヤプラテン13に代わり、吸着板22(図1参照)側の吸着部51を吸着して型締力を生じさせる電磁石249のコイル248A〜248Bを保持する。尚、電磁石249と吸着部51の配置は逆であってもよい。

【0068】

リヤプラテン213の吸着面には、複数のコイル248A〜248Bを収容するため、複数の環状溝245A〜245Bが形成される。各環状溝245A〜245Bの形状は、収容するコイル248A〜248Bの形状等に応じて設定され、例えば図5に示すように、平面視で四角環状であってよい。各環状溝245A〜245Bは、ロッド39の周りを囲むように、ロッド39と同軸的に配設される。

【0069】

一の環状溝245Aより内側にコア246Aが形成され、コア246Aの周りにコイル248Aが巻装される。一の環状溝245Aの外側であって、他の環状溝245Bより内側にコア246Bが形成され、コア246Bの周りにコイル248Bが巻装される。リヤプラテン213のコア246A〜246B以外の部分にヨーク247が形成される。

【0070】

図5に示す電磁石249は、図3に示す電磁石49と同様に、複数のコイル248A〜248Bで多極化されている。よって、リヤプラテン213及び吸着板22の薄型化、並びに型締力の応答性の向上が可能である。

【0071】

複数のコイル248A〜248Bは、ロッド39の周りを囲むように配設されるので、コイル248A〜248Bに電流を供給したとき、ヨーク247の磁束密度とコア246A〜246Bの磁束密度との差が小さくなり、型締効率が高くなる。

【0072】

各コイル248A〜248Bは、ロッド39の周りに環状(例えば四角環状)に形成され、ロッド39と同軸的に配置される。よって、コイル248A〜248Bに電流を供給したとき、ロッド39を中心に対称に磁場が生じるので、ロッド39に回転モーメントが作用するのを抑制することができる。加えて、複数のコイル248A〜248Bの隣り合う部分に逆方向の電流が流れるので、型締力を効率良く得ることができる。

【0073】

次に、図6に基づいて、電磁石のコイルの配置の変形例(3)について説明する。図6において、型締め開始時にコイルに流れる電流の方向を実線、渦電流の方向を破線で示す。

【0074】

図6に示すリヤプラテン313は、図3に示すリヤプラテン13に代わり、吸着板22(図1参照)側の吸着部51を吸着して型締力を生じさせる電磁石349のコイル348A〜348Bを保持する。尚、電磁石349と吸着部51の配置は逆であってもよい。

【0075】

リヤプラテン313の吸着面には、複数のコイル348A〜348Bを収容するため、複数の環状溝345A〜345Bが形成される。各環状溝345A〜345Bの形状は、収容するコイル348A〜348Bの形状等に応じて設定され、例えば図6に示すように、平面視で四角環状であってよい。各環状溝345A〜345Bは、ロッド39の周りを囲むように、ロッド39と同軸的に配設される。

【0076】

一の環状溝345Aより内側にコア346Aが形成され、コア346Aの周りにコイル348Aが巻装される。一の環状溝345Aの外側であって、他の環状溝345Bより内側にコア346Bが形成され、コア346Bの周りにコイル348Bが巻装される。リヤプラテン313のコア346A〜346B以外の部分にヨーク347が形成される。

【0077】

図6に示す電磁石349は、図3に示す電磁石49と同様に、複数のコイル348A〜348Bで多極化されている。よって、リヤプラテン313及び吸着板22の薄型化、並びに型締力の応答性の向上が可能である。

【0078】

複数のコイル348A〜348Bは、ロッド39の周りを囲むように配設されるので、コイル348A〜348Bに電流を供給したとき、ヨーク347の磁束密度とコア346A〜346Bの磁束密度との差が小さくなり、型締効率が高くなる。

【0079】

各コイル348A〜348Bは、ロッド39の周りに環状(例えば四角環状)に形成され、ロッド39と同軸的に配置される。よって、コイル348A〜348Bに電流を供給したとき、ロッド39を中心に対称に磁場が生じるので、ロッド39に回転モーメントが作用するのを抑制することができる。加えて、複数のコイル348A〜348Bの隣り合う部分に逆方向の電流が流れるので、型締力を効率良く得ることができる。

【0080】

複数のコイル348A〜348Bの内周は、それぞれ、縦の長さと横の長さとが異なる矩形の断面形状を有する。縦の長さと横の長さとが異なるので、コア346A〜346Bに生じる渦電流による反磁場の影響が低くなる。

【0081】

複数の環状溝345A〜345Bは、リヤプラテン313の吸着面の外周部を分断する。よって、リヤプラテン313の吸着面の外周部に生じる渦電流を分断することができ、型締力の応答特性をより向上することができる。

【0082】

以上、本発明の実施形態について説明したが、本発明は、上記の実施形態に制限されることはなく、本発明の範囲を逸脱することなく、上記の実施形態に種々の変形や置換を加えることができる。

【0083】

例えば、図3に示すリヤプラテン13及び図5に示すリヤプラテン213において、吸着面の外周部に生じる渦電流を分断するため、吸着面の外周部にスリットを形成してもよい。

【0084】

また、リヤプラテン13〜313の吸着面に形成されるコイル収容部は、平面視で環状の溝で構成されるとしたが、従来のように、一対の平行な溝で構成されてもよく、溝の形状は特に限定されない。

【符号の説明】

【0085】

10 型締装置

11 固定プラテン(第1の固定部材)

12 可動プラテン(第1の可動部材)

13 リヤプラテン(第2の固定部材)

15 固定金型

16 可動金型

22 吸着板(第2の可動部材)

39 ロッド

45A〜45D 溝

46A〜46D コア

47 ヨーク

48A〜48D コイル

49 電磁石

【技術分野】

【0001】

本発明は、射出成形機に関する。

【背景技術】

【0002】

射出成形機は、溶融樹脂を射出装置から射出して金型装置のキャビティに充填し、固化させることによって成形品を成形する。金型装置は固定金型及び可動金型で構成される。金型装置の型閉じ、型締め、及び型開きは型締装置によって行われる。

【0003】

型締装置として、モータなどの駆動源とトグル機構とを用いる方式のものが広く用いられているが、トグル機構の特性上、型締力を変更することが困難であり、応答性や安定性が悪い。また、トグル機構の動作時に曲げモーメントが発生し、金型装置を取り付ける取り付け面などが歪むことがある。

【0004】

そこで、型開閉動作にはリニアモータを用い、型締め動作に電磁石の吸着力を利用した型締装置が提案されている。この型締装置は、固定金型が取り付けられる固定プラテンと、可動金型が取り付けられる可動プラテンと、可動プラテンと共に移動する吸着板と、可動プラテンと吸着板との間に配設されるリヤプラテンと、リヤプラテンを貫通して可動プラテンと吸着板とを連結するロッドとを備える。リヤプラテンと吸着板との間に電磁石による吸着力が生じると、吸着力がロッドを介して可動プラテンに伝達し、可動プラテンと固定プラテンとの間に型締力が生じる。

【0005】

近年、リヤプラテン及び吸着板の薄型化、型締力の応答性の向上を目的として、電磁石を複数のコイルで多極化する技術が提案されている(例えば、特許文献1参照)。電磁石のコイルの数が複数になるので、複数のコイル収容部がリヤプラテンの吸着面に形成される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−29086号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特許文献1の電磁石のコイルは、ロッドの上方及び下方にそれぞれ1つずつ配設される。このようにコイルを配置すると、コイルに電流を供給したとき、コイルより外側に形成されるヨーク(外極)の磁束密度と、コイルより内側に形成されるコア(内極)の磁束密度との差が大きく、型締効率が低かった。

【0008】

本発明は、上記課題に鑑みてなされたものであって、多極電磁石による型締効率を向上できる射出成形機の提供を目的とする。

【課題を解決するための手段】

【0009】

上記目的を解決するため、本発明の一の態様による射出成形機は、

固定金型が取り付けられる第1の固定部材と、

可動金型が取り付けられる第1の可動部材と、

該第1の可動部材と共に移動する第2の可動部材と、

前記第1の可動部材と前記第2の可動部材との間に配設される第2の固定部材と、

該第2の固定部材を貫通して前記第1の可動部材と前記第2の可動部材とを連結するロッドとを備え、

前記第2の固定部材及び前記第2の可動部材の一方は、他方を吸着して型締力を発生させる電磁石の複数のコイルを保持し、該複数のコイルが前記ロッドを囲むように配設されることを特徴とする。

【発明の効果】

【0010】

本発明によれば、多極電磁石による型締効率を向上できる射出成形機が提供される。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態による射出成形機の型閉じ時の状態を示す図

【図2】本発明の一実施形態による射出成形機の型開き時の状態を示す図

【図3】電磁石のコイルの配置の一例を示す図

【図4】電磁石のコイルの配置の変形例(1)を示す図

【図5】電磁石のコイルの配置の変形例(2)を示す図

【図6】電磁石のコイルの配置の変形例(3)を示す図

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について図面を参照して説明するが、各図面において、同一の又は対応する構成については同一の又は対応する符号を付して説明を省略する。また、型閉じを行う際の可動プラテンの移動方向を前方とし、型開きを行う際の可動プラテンの移動方向を後方として説明する。

【0013】

図1は、本発明の一実施形態による射出成形機の型閉じ時の状態を示す図である。図2は、本発明の一実施形態による射出成形機の型開き時の状態を示す図である。

【0014】

図において、10は型締装置、Frは射出成形機のフレーム、Gdは該フレームFr上に敷設される2本のレールよりなるガイド、11は固定プラテン(第1の固定部材)である。固定プラテン11は、型開閉方向(図において左右方向)に延びるガイドGdに沿って移動可能な位置調整ベースBa上に設けられてよい。尚、固定プラテン11はフレームFr上に載置されてもよい。

【0015】

固定プラテン11と対向して可動プラテン(第1の可動部材)12が配設される。可動プラテン12は可動ベースBb上に固定され、可動ベースBbはガイドGd上を走行可能である。これにより、可動プラテン12は、固定プラテン11に対して型開閉方向に移動可能である。

【0016】

固定プラテン11と所定の間隔を置いて、かつ、固定プラテン11と平行にリヤプラテン(第2の固定部材)13が配設される。リヤプラテン13は、脚部13aを介してフレームFrに固定される。

【0017】

固定プラテン11とリヤプラテン13との間に4本の連結部材としてのタイバー14(図においては、4本のタイバー14のうちの2本だけを示す。)が架設される。タイバー14を介して固定プラテン11がリヤプラテン13に固定される。タイバー14に沿って可動プラテン12が進退自在に配設される。可動プラテン12におけるタイバー14と対応する箇所にタイバー14を貫通させるための図示されないガイド穴が形成される。尚、ガイド穴の代わりに、切欠部を形成するようにしてもよい。

【0018】

タイバー14の前端部(図において右端部)には図示されないネジ部が形成され、該ネジ部にナットn1を螺合して締め付けることによって、タイバー14の前端部が固定プラテン11に固定される。タイバー14の後端部はリヤプラテン13に固定される。

【0019】

固定プラテン11には固定金型15が、可動プラテン12には可動金型16がそれぞれ取り付けられ、可動プラテン12の進退に伴って固定金型15と可動金型16とが接離させられ、型閉じ、型締め及び型開きが行われる。尚、型締めが行われるのに伴って、固定金型15と可動金型16との間に図示されないキャビティ空間が形成され、射出装置17の射出ノズル18から射出された図示されない溶融樹脂がキャビティ空間に充填される。固定金型15及び可動金型16によって金型装置19が構成される。

【0020】

吸着板22(第2の可動部材)は、可動プラテン12と平行に配設される。吸着板22は取付板27を介してスライドベースSbに固定され、スライドベースSbはガイドGd上を走行可能である。これにより、吸着板22は、リヤプラテン13よりも後方において進退自在となる。吸着板22は、磁性材料で形成されてよい。尚、取付板27はなくてもよく、この場合、吸着板22はスライドベースSbに直に固定される。

【0021】

ロッド39は、後端部において吸着板22と連結させて、前端部において可動プラテン12と連結させて配設される。したがって、ロッド39は、型閉じ時に吸着板22が前進するのに伴って前進させられて可動プラテン12を前進させ、型開き時に吸着板22が後退するのに伴って後退させられて可動プラテン12を後退させる。そのために、リヤプラテン13の中央部分にロッド39を貫通させるためのロッド孔41が形成される。

【0022】

リニアモータ28は、可動プラテン12を進退させるための型開閉駆動部であって、例えば可動プラテン12に連結された吸着板22とフレームFrとの間に配設される。尚、リニアモータ28は可動プラテン12とフレームFrとの間に配設されてもよい。

【0023】

リニアモータ28は、固定子29、及び可動子31を備える。固定子29は、フレームFr上において、ガイドGdと平行に、かつ、スライドベースSbの移動範囲に対応させて形成される。可動子31は、スライドベースSbの下端において、固定子29と対向させて、かつ、所定の範囲にわたって形成される。

【0024】

可動子31は、コア34及びコイル35を備える。そして、コア34は、固定子29に向けて突出させて、所定のピッチで形成された複数の磁極歯33を備え、コイル35は、各磁極歯33に巻装される。尚、磁極歯33は可動プラテン12の移動方向に対して直角の方向に、互いに平行に形成される。また、固定子29は、図示されないコア、及び該コア上に延在させて形成された図示されない永久磁石を備える。該永久磁石は、N極及びS極の各磁極を交互に着磁させることによって形成される。可動子31の位置を検出する位置センサ53が配置される。

【0025】

コイル35に所定の電流を供給することによってリニアモータ28を駆動すると、可動子31が進退させられる。それに伴って、吸着板22及び可動プラテン12が進退させられ、型閉じ及び型開きを行うことができる。リニアモータ28は、可動子31の位置が設定値になるように、位置センサ53の検出結果に基づいてフィードバック制御される。

【0026】

尚、本実施の形態においては、固定子29に永久磁石を、可動子31にコイル35を配設するようになっているが、固定子にコイルを、可動子に永久磁石を配設することもできる。その場合、リニアモータ28が駆動されるのに伴って、コイルが移動しないので、コイルに電力を供給するための配線を容易に行うことができる。

【0027】

尚、型開閉駆動部として、リニアモータ28の代わりに、回転モータ及び回転モータの回転運動を直線運動に変換するボールネジ機構、又は油圧シリンダ若しくは空気圧シリンダなどの流体圧シリンダなどが用いられてもよい。

【0028】

電磁石ユニット37は、リヤプラテン13と吸着板22との間に吸着力を生じさせる。この吸着力は、ロッド39を介して可動プラテン12に伝達し、可動プラテン12と固定プラテン11との間に型締力が生じる。

【0029】

尚、固定プラテン11、可動プラテン12、リヤプラテン13、吸着板22、リニアモータ28、電磁石ユニット37、ロッド39などによって型締装置10が構成される。

【0030】

電磁石ユニット37は、リヤプラテン13側に形成された電磁石49、及び吸着板22側に形成された吸着部51からなる。吸着部51は、吸着板22の吸着面(前端面)の所定の部分、例えば、吸着板22においてロッド39を包囲し、かつ、電磁石49と対向する部分に形成される。また、リヤプラテン13の吸着面(後端面)の所定の部分、例えば、ロッド39のまわりには、電磁石49のコイル48A〜48Dを収容する環状溝45A〜45Dが形成される。環状溝45A〜45Dより内側にコア46A〜46Dが形成される。コア46A〜46Dの周りにコイル48A〜48Dが巻装される。リヤプラテン13のコア46A〜46D以外の部分にヨーク47が形成される。

【0031】

尚、本実施形態においては、リヤプラテン13とは別に電磁石49が、吸着板22とは別に吸着部51が形成されるが、リヤプラテン13の一部として電磁石を、吸着板22の一部として吸着部を形成してもよい。また、電磁石と吸着部の配置は逆であってもよい。例えば、吸着板22側に電磁石49を設け、リヤプラテン13側に吸着部51を設けてもよい。

【0032】

電磁石ユニット37において、コイル48A〜48Dに電流を供給すると、電磁石49が駆動され、吸着部51を吸着し、型締力を発生させることができる。

【0033】

型締装置10のリニアモータ28及び電磁石49の駆動は、制御装置60によって制御される。制御装置60は、CPU及びメモリなどを備え、CPUによって演算された結果に応じて、リニアモータ28のコイル35や電磁石49のコイル48A〜48Dに電流を供給する。制御装置60には、荷重検出器55が接続される。荷重検出器55は、型締装置10において、少なくとも1本のタイバー14の所定の位置(固定プラテン11とリヤプラテン13との間における所定の位置)に設置され、当該タイバー14にかかる荷重を検出する。荷重検出器55は、例えばタイバー14の伸び量を検出するセンサによって構成される。荷重検出器55によって検出された荷重は、制御装置60に送られる。

【0034】

次に、型締装置10の動作について説明する。

【0035】

制御装置60の型開閉処理部61によって型閉じ工程が制御される。図2の状態(型開きの状態)において、型開閉処理部61は、コイル35に電流を供給して、リニアモータ28を駆動する。可動プラテン12が前進して、図1に示すように、可動金型16が固定金型15に当接させられる。このとき、リヤプラテン13と吸着板22との間、即ち電磁石49と吸着部51との間には、ギャップδが形成される。尚、型閉じに必要とされる力は、型締力と比較されて十分に小さくされる。

【0036】

続いて、制御装置60の型締め処理部62は、型締め工程を制御する。型締め処理部62は、電磁石49のコイル48A〜48Dに電流を供給し、電磁石49に吸着部51を吸着する。この吸着力は、ロッド39を介して可動プラテン12に伝達し、可動プラテン12と固定プラテン11との間に型締力が生じる。

【0037】

型締力は荷重検出器55によって検出される。検出された型締力は制御装置60に送られ、型締力が設定値になるように型締め処理部62がコイル48A〜48Dに供給される電流を調整し、フィードバック制御する。この間、射出装置17において溶融させられた溶融樹脂が射出ノズル18から射出され、金型装置19のキャビティ空間に充填される。

【0038】

キャビティ空間内の樹脂が冷却固化すると、型開閉処理部61は、型開き工程を制御する。型締め処理部62は、図1の状態において、電磁石49のコイル48A〜48Dへの電流供給を停止する。それに伴って、リニアモータ28が駆動され、可動プラテン12が後退し、図2に示すように、可動金型16が後退して型開きが行われる。

【0039】

ところで、金型装置19の交換に伴い、新しい金型装置19が取り付けられると、金型装置19の厚さが変わり、型閉じ終了時にリヤプラテン13と吸着板22との間に形成されるギャップδが変わる。

【0040】

そこで、射出成形機は、金型装置19の厚さに応じて可動プラテン12と吸着板22との間隔を調整する型厚調整装置を備える。型厚調整装置は、吸着板22の中央部分を貫通するロッド39、ロッド39の後端部に形成されるねじ43、ねじ43に螺合され、吸着板22に対して回転自在に支持されたナット44、及びナット44を回転させる図示されない型厚調整用モータなどで構成される。ナット44及びねじ43によって運動方向変換部が構成され、該運動方向変換部において、ナット44の回転運動がロッド39の直進運動に変換される。

【0041】

金型装置19の厚さに対応させて、型厚調整用モータを駆動し、ナット44をねじ43に対して所定量回転させると、吸着板22に対するロッド39の位置が調整される。よって、可動プラテン12と吸着板22との間隔が調整されて、型閉じ終了時にギャップδを最適な値にすることができる。

【0042】

次に、図3に基づいて、上記構成の電磁石49のコイル48A〜48Dの配置の一例について説明する。図3において、型締め開始時にコイルに流れる電流の方向を実線、渦電流の方向を破線で示す。

【0043】

電磁石49は、リヤプラテン13及び吸着板22の薄型化や型締力の応答性の向上を目的として、多極化されている。電磁石49は、複数のコイル48A〜48Dを含む。

【0044】

リヤプラテン13の吸着面には、複数のコイル48A〜48Dを収容するため、複数の環状溝45A〜45Dが形成される。各環状溝45A〜45Dの形状は、収容するコイル48A〜48Dの形状等に応じて設定され、例えば図3に示すように、平面視で四角環状であってよい。

【0045】

複数の環状溝45A〜45Dは、ロッド39の周りを囲むように環状(例えば四角環状)に並んでいる。四角環状に並ぶ代わりに、円環状に並んでもよく、並び方は多種多様であってよい。複数の環状溝45A〜45Dは、連続的につながっているので、溝加工が容易である。

【0046】

環状溝45A〜45Dより内側にコア46A〜46Dが形成される。コア46A〜46Dの周りにコイル48A〜48Dが巻装される。リヤプラテン13のコア46A〜46D以外の部分にヨーク47が形成される。

【0047】

ヨーク47は、板状の底壁部47a(図1参照)と、底壁部47a上の吸着板22側の面から突出する側壁部47b(図1参照)とを一体的に含む。側壁部47b、底壁部47a、及び吸着板22は、磁路断面積が略同一となるよう、厚さが略同一に設計される。

【0048】

電磁石49のコイル48A〜48Dの数が複数になるので、コア46A〜46Dの数が増え、ヨーク47の側壁部47bの厚さが薄くなる。よって、ヨーク47の底壁部47aの厚さが薄くなるので、リヤプラテン13の薄型化が可能となる。また、吸着板22の薄型化が可能となる。

【0049】

また、電磁石49のコイル48A〜48Dの数が複数になるので、コイル48A〜48Dを収容する環状溝45A〜45Dの数が増える。そのため、環状溝45A〜45Dがリヤプラテン13の吸着面が細かく分断し、リヤプラテン13の吸着面に生じる渦電流が細かく分断される。渦電流は、型締め開始時等、型締力を変更する時に生じる。この時、コイル48A〜48Dを流れる電流によって発生する磁界が変化するので、その変化を打ち消す方向の磁界が生じるように渦電流が流れる。渦電流を分断することで、コイル48A〜48Dを流れる電流によって発生する磁界が変化する時、その変化を打ち消す方向の磁界が生じるのを抑制することができる。よって、所望の磁場を迅速に得ることができ、所望の型締力を迅速に得ることができる。

【0050】

複数のコイル48A〜48Dは、ロッド39の周りを囲むように並んでいる。隣り合うコイル同士の間(例えば、コイル48Aとコイル48Bとの間)には、絶縁を確保できる程度の僅かな隙間が形成されている。

【0051】

このように、複数のコイル48A〜48Dがロッド39の周りを囲むように配設されるので、コイル48A〜48Dに電流を供給したとき、ヨーク47の磁束密度とコア46A〜46Dの磁束密度との差が小さくなり、型締効率が高くなる。この効果は、ロッド39の太さが太くなるほど顕著である。

【0052】

複数のコイル48A〜48Dの並び方は多種多様であってよいが、図3に示すように複数のコイル48A〜48Dがロッド39の周りに環状(例えば四角環状)に並んでいてよい。コイル48A〜48Dに電流を供給したとき、ロッド39を中心に対称に磁場が生じるので、ロッド39に回転モーメントが作用するのを抑制することができる。

【0053】

複数のコイル48A〜48Dの内周は、それぞれ、縦の長さHと横の長さLとが異なる矩形の断面形状を有する。「断面」はコイル48A〜48Dの中心線と直交する断面である。縦の長さHと横の長さLとが異なるので、コア46A〜46Dに生じる渦電流による反磁場の影響が低くなる。

【0054】

複数のコア46A〜46Dは、磁場の均一化やコスト低減のため、略同一の断面形状を有してよい。同じ目的で、複数のコイル48A〜48Dは、略同一の寸法形状(コイルの導線の断面積や巻数を含む)を有してよい。

【0055】

次に、図4に基づいて、電磁石のコイルの配置の変形例(1)について説明する。図4において、型締め開始時にコイルに流れる電流の方向を実線、渦電流の方向を破線で示す。

【0056】

図4に示すリヤプラテン113は、図3に示すリヤプラテン13に代わり、吸着板22(図1参照)側の吸着部51を吸着して型締力を生じさせる電磁石149のコイル148A〜148Dを保持する。尚、電磁石149と吸着部51の配置は逆であってもよい。

【0057】

リヤプラテン113の吸着面には、複数のコイル148A〜148Dを収容するため、複数の環状溝145A〜145Dが形成される。各環状溝145A〜145Dの形状は、収容するコイル148A〜148Dの形状等に応じて設定され、例えば図4に示すように、平面視で四角環状であってよい。

【0058】

複数の環状溝145A〜145Dは、ロッド39の周りを囲むように並んでいる。複数の環状溝145A〜145Dは、連続的につながっているので、溝加工が容易である。

【0059】

環状溝145A〜145Dより内側に、コア146A〜146Dが形成される。コア146A〜146Dの周りにコイル148A〜148Dが巻装される。リヤプラテン113のコア146A〜146D以外の部分にヨーク147が形成される。

【0060】

図4に示す電磁石149は、図3に示す電磁石49と同様に、複数のコイル148A〜148Dで多極化されている。よって、リヤプラテン113及び吸着板22の薄型化、並びに型締力の応答性の向上が可能である。

【0061】

複数のコイル148A〜148Dは、ロッド39の周りを囲むように並んでいる。隣り合うコイル同士の間(例えば、コイル148Aとコイル148Bとの間)には、絶縁を確保できる程度の僅かな隙間が形成されている。

【0062】

このように、複数のコイル148A〜148Dは、ロッド39を囲むように配設されるので、コイル148A〜148Dに電流を供給したとき、ヨーク147の磁束密度とコア146A〜146Dの磁束密度との差が小さくなり、型締効率が高くなる。この効果は、ロッド39の太さが太くなるほど顕著である。

【0063】

複数のコイル148A〜148Dの内周は、それぞれ、縦の長さと横の長さとが異なる矩形の断面形状を有する。縦の長さと横の長さとが異なるので、コア146A〜146Dに生じる渦電流による反磁場の影響が低くなる。

【0064】

複数の環状溝145A〜145Dは、リヤプラテン113の吸着面の外周部を分断する。よって、リヤプラテン113の吸着面の外周部に生じる渦電流を分断することができ、型締力の応答特性をさらに向上することができる。

【0065】

複数のコア146A〜146Dは、磁場の均一化やコスト低減のため、略同一の断面形状を有してよい。同じ目的で、複数のコイル148A〜148Dは、略同一の寸法形状(コイルの導線の断面積や巻数を含む)を有してよい。

【0066】

次に、図5に基づいて、電磁石のコイルの配置の変形例(2)について説明する。図5において、型締め開始時にコイルに流れる電流の方向を実線、渦電流の方向を破線で示す。

【0067】

図5に示すリヤプラテン213は、図3に示すリヤプラテン13に代わり、吸着板22(図1参照)側の吸着部51を吸着して型締力を生じさせる電磁石249のコイル248A〜248Bを保持する。尚、電磁石249と吸着部51の配置は逆であってもよい。

【0068】

リヤプラテン213の吸着面には、複数のコイル248A〜248Bを収容するため、複数の環状溝245A〜245Bが形成される。各環状溝245A〜245Bの形状は、収容するコイル248A〜248Bの形状等に応じて設定され、例えば図5に示すように、平面視で四角環状であってよい。各環状溝245A〜245Bは、ロッド39の周りを囲むように、ロッド39と同軸的に配設される。

【0069】

一の環状溝245Aより内側にコア246Aが形成され、コア246Aの周りにコイル248Aが巻装される。一の環状溝245Aの外側であって、他の環状溝245Bより内側にコア246Bが形成され、コア246Bの周りにコイル248Bが巻装される。リヤプラテン213のコア246A〜246B以外の部分にヨーク247が形成される。

【0070】

図5に示す電磁石249は、図3に示す電磁石49と同様に、複数のコイル248A〜248Bで多極化されている。よって、リヤプラテン213及び吸着板22の薄型化、並びに型締力の応答性の向上が可能である。

【0071】

複数のコイル248A〜248Bは、ロッド39の周りを囲むように配設されるので、コイル248A〜248Bに電流を供給したとき、ヨーク247の磁束密度とコア246A〜246Bの磁束密度との差が小さくなり、型締効率が高くなる。

【0072】

各コイル248A〜248Bは、ロッド39の周りに環状(例えば四角環状)に形成され、ロッド39と同軸的に配置される。よって、コイル248A〜248Bに電流を供給したとき、ロッド39を中心に対称に磁場が生じるので、ロッド39に回転モーメントが作用するのを抑制することができる。加えて、複数のコイル248A〜248Bの隣り合う部分に逆方向の電流が流れるので、型締力を効率良く得ることができる。

【0073】

次に、図6に基づいて、電磁石のコイルの配置の変形例(3)について説明する。図6において、型締め開始時にコイルに流れる電流の方向を実線、渦電流の方向を破線で示す。

【0074】

図6に示すリヤプラテン313は、図3に示すリヤプラテン13に代わり、吸着板22(図1参照)側の吸着部51を吸着して型締力を生じさせる電磁石349のコイル348A〜348Bを保持する。尚、電磁石349と吸着部51の配置は逆であってもよい。

【0075】

リヤプラテン313の吸着面には、複数のコイル348A〜348Bを収容するため、複数の環状溝345A〜345Bが形成される。各環状溝345A〜345Bの形状は、収容するコイル348A〜348Bの形状等に応じて設定され、例えば図6に示すように、平面視で四角環状であってよい。各環状溝345A〜345Bは、ロッド39の周りを囲むように、ロッド39と同軸的に配設される。

【0076】

一の環状溝345Aより内側にコア346Aが形成され、コア346Aの周りにコイル348Aが巻装される。一の環状溝345Aの外側であって、他の環状溝345Bより内側にコア346Bが形成され、コア346Bの周りにコイル348Bが巻装される。リヤプラテン313のコア346A〜346B以外の部分にヨーク347が形成される。

【0077】

図6に示す電磁石349は、図3に示す電磁石49と同様に、複数のコイル348A〜348Bで多極化されている。よって、リヤプラテン313及び吸着板22の薄型化、並びに型締力の応答性の向上が可能である。

【0078】

複数のコイル348A〜348Bは、ロッド39の周りを囲むように配設されるので、コイル348A〜348Bに電流を供給したとき、ヨーク347の磁束密度とコア346A〜346Bの磁束密度との差が小さくなり、型締効率が高くなる。

【0079】

各コイル348A〜348Bは、ロッド39の周りに環状(例えば四角環状)に形成され、ロッド39と同軸的に配置される。よって、コイル348A〜348Bに電流を供給したとき、ロッド39を中心に対称に磁場が生じるので、ロッド39に回転モーメントが作用するのを抑制することができる。加えて、複数のコイル348A〜348Bの隣り合う部分に逆方向の電流が流れるので、型締力を効率良く得ることができる。

【0080】

複数のコイル348A〜348Bの内周は、それぞれ、縦の長さと横の長さとが異なる矩形の断面形状を有する。縦の長さと横の長さとが異なるので、コア346A〜346Bに生じる渦電流による反磁場の影響が低くなる。

【0081】

複数の環状溝345A〜345Bは、リヤプラテン313の吸着面の外周部を分断する。よって、リヤプラテン313の吸着面の外周部に生じる渦電流を分断することができ、型締力の応答特性をより向上することができる。

【0082】

以上、本発明の実施形態について説明したが、本発明は、上記の実施形態に制限されることはなく、本発明の範囲を逸脱することなく、上記の実施形態に種々の変形や置換を加えることができる。

【0083】

例えば、図3に示すリヤプラテン13及び図5に示すリヤプラテン213において、吸着面の外周部に生じる渦電流を分断するため、吸着面の外周部にスリットを形成してもよい。

【0084】

また、リヤプラテン13〜313の吸着面に形成されるコイル収容部は、平面視で環状の溝で構成されるとしたが、従来のように、一対の平行な溝で構成されてもよく、溝の形状は特に限定されない。

【符号の説明】

【0085】

10 型締装置

11 固定プラテン(第1の固定部材)

12 可動プラテン(第1の可動部材)

13 リヤプラテン(第2の固定部材)

15 固定金型

16 可動金型

22 吸着板(第2の可動部材)

39 ロッド

45A〜45D 溝

46A〜46D コア

47 ヨーク

48A〜48D コイル

49 電磁石

【特許請求の範囲】

【請求項1】

固定金型が取り付けられる第1の固定部材と、

可動金型が取り付けられる第1の可動部材と、

該第1の可動部材と共に移動する第2の可動部材と、

前記第1の可動部材と前記第2の可動部材との間に配設される第2の固定部材と、

該第2の固定部材を貫通して前記第1の可動部材と前記第2の可動部材とを連結するロッドとを備え、

前記第2の固定部材及び前記第2の可動部材の一方は、他方を吸着して型締力を発生させる電磁石の複数のコイルを保持し、該複数のコイルが前記ロッドを囲むように配設されることを特徴とする射出成形機。

【請求項2】

前記複数のコイルは、前記ロッドの周りを囲むように並ぶ請求項1に記載の射出成形機。

【請求項3】

前記複数のコイルは、前記ロッドの周りを囲むように環状に並ぶ請求項2に記載の射出成形機。

【請求項4】

前記各コイルは、前記ロッドの周りを囲むように環状に形成され、前記ロッドと同軸的に配置される請求項1に記載の射出成形機。

【請求項5】

前記第2の固定部材及び前記第2の可動部材の一方における吸着面の外周部は、前記コイルを収容する溝によって分断されている請求項2又は4に記載の射出成形機。

【請求項6】

前記複数のコイルの内周は、それぞれ、縦の長さと横の長さとが異なる矩形の断面形状を有する請求項1〜5のいずれか一項に記載の射出成形機。

【請求項1】

固定金型が取り付けられる第1の固定部材と、

可動金型が取り付けられる第1の可動部材と、

該第1の可動部材と共に移動する第2の可動部材と、

前記第1の可動部材と前記第2の可動部材との間に配設される第2の固定部材と、

該第2の固定部材を貫通して前記第1の可動部材と前記第2の可動部材とを連結するロッドとを備え、

前記第2の固定部材及び前記第2の可動部材の一方は、他方を吸着して型締力を発生させる電磁石の複数のコイルを保持し、該複数のコイルが前記ロッドを囲むように配設されることを特徴とする射出成形機。

【請求項2】

前記複数のコイルは、前記ロッドの周りを囲むように並ぶ請求項1に記載の射出成形機。

【請求項3】

前記複数のコイルは、前記ロッドの周りを囲むように環状に並ぶ請求項2に記載の射出成形機。

【請求項4】

前記各コイルは、前記ロッドの周りを囲むように環状に形成され、前記ロッドと同軸的に配置される請求項1に記載の射出成形機。

【請求項5】

前記第2の固定部材及び前記第2の可動部材の一方における吸着面の外周部は、前記コイルを収容する溝によって分断されている請求項2又は4に記載の射出成形機。

【請求項6】

前記複数のコイルの内周は、それぞれ、縦の長さと横の長さとが異なる矩形の断面形状を有する請求項1〜5のいずれか一項に記載の射出成形機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−67104(P2013−67104A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208152(P2011−208152)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]