射出成形用型締装置

【目的】 型締時における金型の湾曲を少なくし、かつ装置全体の設置スペースを縮小することを可能にした装置を提供することを目的としている。

【構成】 固定プラテン2に金型取付板45を重ね合わせて支持させた。固定プラテン2の金型取付板45対向面に、金型取付板45側へ開口するシリンダ孔46を油圧源に接続して設けた。シリンダ孔46と摺動自在に嵌合するラム47を金型取付板45に一体的に設けた。

【構成】 固定プラテン2に金型取付板45を重ね合わせて支持させた。固定プラテン2の金型取付板45対向面に、金型取付板45側へ開口するシリンダ孔46を油圧源に接続して設けた。シリンダ孔46と摺動自在に嵌合するラム47を金型取付板45に一体的に設けた。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明はダイカストマシンや射出成形機などの射出成形装置に設けられ可動金型と固定金型とを互いに圧接させて型締を行う射出成形用型締装置に関するものである。

【0002】

【従来の技術】ダイカストマシンや射出成形機などの射出成形装置は、その型締方向によって竪型締型と横型締型とに分類され、また、溶融物や可塑物の射出方向によって竪射出型と横射出型とに分類されており、このうちの例えば横型締横射出型のダイカストマシンは概ね次のように構成されている。すなわち、マシンベース上に金型取付面を横向けて立設された固定プラテンの4隅には、水平方向に延びるタイロッドが支持されており、これらタイロッドの先端部には、垂直平面を固定プラテンの垂直平面に対向させたシリンダプラテンが、タイロッドのねじ部に螺合されたナットで固定されている。

【0003】また、固定プラテンとシリンダプラテンとの間には、4隅の孔をタイロッドに摺動自在に嵌合させた可動プラテンが設けられており、この可動プラテンには、シリンダプラテンの中心部に設けられたラム孔内の油圧で進退するメインラムの作用端が固定されている。そして固定プラテンと可動プラテンとの対向面には、平面を互いに対向させた固定金型と可動金型とがそれぞれ取付られている。さらに、固定プラテン側に支持された射出シリンダのプランジャチップは、射出シリンダ側に支持された射出スリーブに進退自在に嵌合されていて、この射出スリーブは、固定プラテン側の固定スリーブに着脱自在に接合されており、固定スリーブの内孔は固定金型の湯道を介して金型のキャビティに連通されている。

【0004】このように構成されていることにより、メインラムが油圧で前進すると、これと一体の可動プラテンが可動金型を伴って移動し、固定金型に対し型締される。そこで、射出スリーブに溶湯を注入して固定スリーブに接合し、射出シリンダの油圧でプランジャチップを前進させると、射出スリーブ内の溶湯が固定スリーブと湯道を通って金型のキャビティ内に射出される。そして、キャビティ内の溶湯が固化したのち、型締シリンダのピストンロッドを後退させると、可動金型が後退して型開が行われるので、可動金型に保持された溶湯固化物である製品を取出すことにより、1回の射出サイクルが完了する。

【0005】

【発明が解決しようとする課題】しかしながら、このような従来の射出成形用型締装置においては、型締シリンダで可動プラテンを移動させて型締すると、可動金型を保持する可動プラテンおよび固定金型を保持する固定プラテンが、4周部よりも中心部を強く押されることになるので、可動プラテンおよび固定プラテンが、中心部を4周部よりも大きく離間させるように撓むことになる。特に可動金型よりも剛性が小さい固定金型が装着された固定プラテンが可動プラテンよりも大きく撓むことになり、この固定プラテンの撓み量は、型締力が2500〜4000トンというような大形の射出成形装置の場合、固定プラテンの上面中心部において1〜2mmとなる。

【0006】この結果、固定金型も湾曲し、金型キャビティの形状が変って正確な形状寸法の成形品が得られないばかりでなく、固定金型と可動金型との合わせ面から溶融物が噴出することになる。特に金型の合わせ面部の外周近くに小さな異物が付着したり、傷ができたりすると、金型のすき間から溶融物ガ勢よく漏れ、危険であるとともに、漏れた溶融物の固化により成形品にばりができてこれを除去しなければならず、製品取出後の作業能率が低下するという問題がある。

【0007】さらに、上記従来の型締装置においては、型締シリンダが可動プラテン側に可動プラテンから軸線方向に突出して設けられているので、この型締シリンダのための専有スペースを必要とし、射出成形装置全体の設置スペースが増大するという問題がある。

【0008】本発明は以上のような点に鑑みなされたもので、型締時における金型の湾曲を少なくし、かつ装置全体の設置スペースを縮小することを可能にした射出成形用型締装置を提供することを目的としている。

【0009】

【課題を解決するための手段】このような目的を達成するために本発明では、複数個の隅部に可動プラテン方向へ延びるタイロッドが設けられている固定プラテンに金型取付板を重ね合わせて支持させるとともに、この金型取付板側へ開口して油圧源に接続されたシリンダ孔を固定プラテンに設け、このシリンダ孔と摺動自在に嵌合するラムを金型取付板に一体的に設けた。

【0010】

【作用】可動金型が固定されている可動プラテンを移動させて可動金型と固定金型とを型合わせしたのち、可動プラテンのシリンダ孔に送油すると、ラムがシリンダ孔内で移動し、ラムと一体の金型取付板が移動して型締が行われる。この型締に際しては、金型取付板と一体のラムがシリンダ孔内の油圧で押されていることにより、金型がほとんど湾曲せず、このあと金型キャビティ内へ溶融物を射出してもこの溶融物が金型合わせ面から噴出して鋳ばりとなることがない。

【0011】

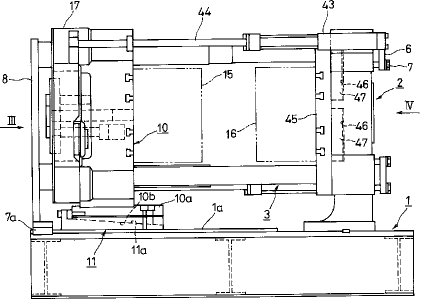

【実施例】本実施例は本発明を横型締横射出型のダイカストマシンに実施した例を示し、図1はこれを実施したダイカストマシンの一部破断正面図、図2は同じくダイカストマシンの平面図、図3は図1のIII 視側面図、図4R>4は図1のIV視側面図、図5は型締シリンダの端面図、図6は図3のVI−VI拡大断面図である。

【0012】図において、マシンベース1に基部を固定されて立設された固定プラテン2の4隅には、図6に示す段付きのロッド孔2aが穿設されていて、これらのロッド孔2aにはタイロッド3の一端が挿入されており、タイロッド3の先端ねじ部には、ロッド孔2aに挿入されたナット4が螺合されている。さらに、タイロッド3の先端部にくさび状のシュパンリング5によって固定された押え板6は、ボルト7によってタイロッド3の端面に固定されており、こうすることにより、タイロッド3は回動を規制されて固定プラテン2に強固に固定されている。

【0013】一方、マシンベース1の反固定プラテン2側の端部には、ほゞ正方形の枠状に形成された連結板8が、マシンベース1に設けた板状のレール1aに脚部を摺動自在に嵌合させて立設されていて、この連結板8の枠部4隅に穿設された各ロッド孔には、固定プラテン2から水平方向に延びる前記4個の各タイロッド3の他端がシュパンリング9を介して挿入されており、こうすることにより、タイロッド3は回動を規制されて連結板8に強固に固定されるように構成されている。

【0014】符号10で示すものは、固定プラテン2と連結板8との間に位置し垂直平面を固定プラテン2の垂直平面に対向させて立設された可動プラテンであって、その下端部には、水平部材10aが一体形成されており、この水平部材10aの下方には、前記レール1a上に摺動自在に乗っているガイドシュ11がボルト止めされている。こうすることにより、可動プラテン10はガイドシュ11と一体となって固定プラテン2に対する遠近方向へ進退可能に形成されるとともに、水平部材10aとガイドシュ11とを固定する水平状ボルトを調整することにより、可動プラテン10とガイドシュ11とに設けた傾斜面10b,11aの作用によって可動プラテン10の高さが微調整されるように構成されている。

【0015】さらに、4個の各タイロッド3は可動プラテン10の4隅に設けた凹孔10cに係入されており、この凹孔10cとタイロッド3との間には、円筒状に形成されたボールねじナット12が、ニードルベアリング13を介して回転可能かつ軸線方向へ移動可能に形成されて介装されている。タイロッド3の可動プラテン10側のほゞ半分には、断面半円形のねじ溝3bが設けられており、このねじ溝3bには、ボールねじナット12の半球状凹孔に保持された複数個のボール14が転動自在に係合されている。こうすることによりこのあと説明する駆動装置でボールねじナット12を回転させると、ねじ作用で可動プラテン10がタイロッド3に沿って進退するように構成されている。

【0016】なお、凹孔10c内の型合わせ方向の内端面部において可動プラテン10に一体に固定されているニードルベアリング13の取付部材13aの内壁面13bとボールねじナット12の型合わせ方向側の先端部12aとの間には、通常はボールねじナット12が回転しやすいように、たとえば05mm程度のすき間が設けられている。

【0017】このように構成された可動プラテン10の垂直平面には、可動金型15が着脱自在に取付けられており、また前記固定プラテン2に重ねられて支持された金型取付板45(後述)の垂直平面には、固定金型16が着脱自在に取付けられている。こうすることにより、可動プラテン10をタイロッド3に沿って進退させると、可動金型15が固定金型16に対し型合わせされたり型開されたりするように構成されている。

【0018】そこで前記ボールねじナット12の回転駆動装置について説明する。図3および図6において、可動プラテン10の連結板8側垂直端面には、ほゞ正方形で立縁を有する枠状に形成された軸受板17がボルト止めされており、前記4個の各ボールねじナット12の一端は、この軸受板17の軸受孔に嵌着された軸受18に回転自在に軸支されている。19は軸受板17にボルト止めされて軸受18を固定する軸受押えであり、また、20は油溜め21に入れられる油が漏れないようにするシール部材である。

【0019】上記各ボールねじナット12の端面には、3条のスプロケット22,23,24,25が、中心孔に各タイロッド3を貫通させてそれぞれ固定されており、上側のスプロケット22,23間には、電磁ブレーキ26を備えた2条のスプロケット27が、軸受板17に回転自在に軸支された軸28に固定されて設けられている。また、スプロケット22,27間およびスプロケット23,27間には、アイドルスプロケット29,30がそれぞれ軸受板17に枢着されて配設されており、これらのスプロケット22,23,30,27,29間には、チェーン31が張架されている。

【0020】さらに、下側のスプロケット24,25間には、2条のスプロケット32が軸受板17に回転自在に支持されて設けられている。また、スプロケット24,32間およびスプロケット25,32間には、アイドルスプロケット33,34がそれぞれ軸受板17に枢着されて配設されており、これらのスプロケット24,25,34,32,33間には、チェーン35が張架されている。

【0021】さらに、上下のスプロケット22,24間には、アイドルスプロケット36と電磁ブレーキ付きのスプロケット37とが軸受板17に支持されて設けられており、これらのスプロケット22,24,36,37間には、1条のチェーン38が張架されている。また、上下のスプロケット23,25間には、アイドルスプロケット39と電磁ブレーキ40付きのスプロケット41とが軸受板17に支持されて設けられており、これらのスプロケット23,25,41,39間には、1条のチェーン42が張架されている。こうすることにより、後述する移動シリンダ43で可動プラテン10を移動させて型開閉させると、ボールねじナット12が型開閉方向に移動しながら回転し、それにつれてスプロケット22,23,24,25が同時に回転するので、可動プラテン10は円滑に移動する。また、移動シリンダ43の作用を停止させることにより、電磁ブレーキ26,40等を作動させて4個のボールねじナット12がいっせいに急停止するように構成されている。

【0022】前記固定プラテン2の一方の側面上端部と他方の側面下端部とには、可動プラテン10用の移動シリンダ43がそれぞれ固定されており、そのピストンロッド44の作用端は、前記軸受板17の両側面に固定されている。こうすることにより、型合わせ,型開時にはピストンロッド44の作用で軸受板17と可動プラテン10とが進退し、型締時にはピストンロッド44の後退により軸受板17と可動プラテン10との間に設けたわずかなすき間を無くして軸受板17を可動プラテン10に圧接させるように構成されている。

【0023】そして、本装置においては、型締シリンダが固定プラテン2側に設けられている。すなわち、固定プラテン2の垂直平面には、4隅のロッド孔をタイロッド3に摺動自在に嵌合させた方形板状の金型取付板45が重ねられており、固定プラテン2の金型取付板45との対向面には、この対向面の中心周りの円を円周方向に3等分する点を中心とする3個の円形凹孔であるシリンダ孔46が、金型取付板45側へ開口して設けられている。

【0024】一方、金型取付板45側には、シリンダ孔46と摺動自在に嵌合する円形のラム47が、ボルト48によって一体的に固定されており、また、固定プラテン2と金型取付板45とは、固定プラテン2のボルト孔を貫通して金型取付板45のねじ孔に螺入されたボルト50によって固定されている。なお、ボルト48の頭部と固定プラテン2に設けたばね孔の底面との間には、金型取付板45を固定プラテン2側へ移動させる方向に付勢する圧縮コイルばね51が装填されている。そしてラム47の周面には、パッキン52が設けられていて、シリンダ孔46の底面は、図示しない油通路によって油圧供給源と連通されており、シリンダ孔46の後側に送油することにより、その油圧で金型取付板47が圧縮コイルばね51の弾発力に抗して移動し、型締が行われるように構成されている。

【0025】図4に符号53で示すものは固定プラテン2の外側平面に装着された射出シリンダであって、油圧により図示しない射出スリーブ内で進退するプランジャチップを備えており、射出スリーブ内へ供給した溶湯をプランジャチップの前進で押すことにより、金型15,16に形成されたキャビティ内へ溶湯が射出されるように構成されている。なお、図4において2点鎖線54で示すものは、固定プラテン2に設けた射出スリーブ取付孔であり、53aは射出シリンダ取付用フレームの取付部である。また、図6において可動プラテン10には、押出シリンダ54が埋設されており、型開された可動金型15のキャビティから溶湯の固化による製品を押出すように構成されている。

【0026】以上のように構成されたダイカストマシンの動作を説明する。図1に示す型開状態から可動プラテン10用の移動シリンダ43を差動させて軸受板17と可動プラテン10を移動させると、ボールねじナット12が回転する。このときチェーン31,35,38,42が張架されている4個のスプロケット22,23,24,25が同期して回転し、これらと一体形成された4個のボールねじナット12が同期して回転する。ボールねじナット12が回転すると、そのねじ作用によってボールねじナット12が、静止しているタイロッド3上を軸受板17を伴って移動し、可動金型15が固定金型16に接触すると、移動シリンダ43の作動を停止させるとともに、電磁ブレーキ26が作動し、可動金型15が急停止して型合わせが行われる。このとき移動シリンダ43のヘッドエンド室から油が抜かれているので、ピストンロッド44は可動プラテン10の移動に伴って後退する。

【0027】このようにして可動金型15が固定金型16に対し型合わせされたときには、ピストンロッド44の作用端が固定された軸受板17に対してボールねじナット12が内蔵されている可動プラテン10が後方へわずかに移動する。そして、強い型合わせにより可動プラテン10が相対的に後方へ押される形となり、ニードルベアリング13が取付けられた取付部材13aの内壁面13bが、電磁ブレーキ26の作用で回転を規正されているボールねじナット12の先端面12aに押付けられ、ボールねじナット12の先端面12aと取付部材13aの内壁面13bとの間に形成されていたわずかなすき間が無くなり、可動金型15と可動プラテン10の移動は、ボールねじ装置によってがた無く制動される。また、タイロッド3は両端部をシュパンリング5,9を介して固定されているので、捩じれることがない。

【0028】このようにして型合わせしたのち、金型取付板45に設けた3個の各ラム47の端面とシリンダ孔46の底面との間に油を圧入すると、ラム47およびこれと一体の固定プラテン2が圧縮コイルばね51の弾発力に抗し固定金型16を伴ってわずかに移動し型締が行われる。この型締に際しては、ラム47の移動によって金型取付板45が中央部をシリンダ孔46とラム47とから成る型締シリンダによって押圧されるので、可動プラテン10が電磁ブレーキ26とボールねじ装置との両方で強固に制動されていることと相まって可動金型15と固定金型16とが湾曲することがなく、可動金型15と固定金型16との接合面にすき間ができない。

【0029】このようにして型締したのち、射出スリーブ内へ溶湯を注入し、油圧によってプランジャチップを射出スリーブ内で前進させると、溶湯が金型キャビティ内へ射出される。この射出に際しては、上記のように可動金型15と固定金型16との接合面にすき間ができておらず、溶湯をキャビティ内へ射出しても、両金型15,16の接合面から溶湯が噴出することがないので、安全性が向上するとともに、形状,寸法の正確な鋳造品が確実かつ容易に得られる。

【0030】このようにして金型キャビティ内に射出した溶湯が固化したのち、シリンダ孔46内の油を抜き、また、電磁ブレーキ26による制動を解くとともに、移動シリンダ43を作動させて型開を行う。このとき、ボールねじ装置の作用で型開は円滑に行われる。溶湯が固化することによって得られた製品は、可動金型15に保持されて移動するので、この製品を押出シリンダ54で金型キャビティから押出した状態にして製品取出装置で機外へ取出すことにより、鋳込サイクルが完了する。

【0031】なお、型締力や射出力が分かっていれば、固定金型16や固定プラテン2の軸線中央部の変形寸法をあらかじめ計算や実験で知ることができるので、その値に応じ各ラム47の前進量や圧力をあらかじめ定めておくこともできる。勿論、固定金型16の面の変形量を例えば超音波や光電管,圧電素子等を利用して検知しその検知量に応じて各ラム47の前進量等を制御することにより、固定金型16が変形しないようにすることもできる。

【0032】なお、本実施例においては、シリンダ孔46とラム47とからなる型締シリンダを3個設けたものを例示したが、個数を限定するものではなく、4個以上設けたり、固定プラテン2の中央部に1個のみ設けてもよい。また、本実施例においては本発明を横型締横射出型のダイカストマシンに実施した例を示したが、型締方向や射出方向を限定するものではなく、さらにプラスチック用の射出成形機にも同様に実施することができ、同様の効果が得られる。

【0033】また、前記実施例においては、可動プラテン10の移動用として移動シリンダ43を設けた例を示したが、これに限定するものではなく、移動シリンダ43の代りに.スプロケット32にモータを取付け、このモータによる駆動で型の開閉を行うようにすることもできる。

【0034】

【発明の効果】以上の説明により明らかなように、本発明によれば射出成形用型締装置において、複数個の隅部に可動プラテン方向へ延びるタイロッドが設けられている固定プラテンに金型取付板を重ね合わせて支持させるとともに、この金型取付板側へ開口して油圧源に接続されたシリンダ孔を固定プラテンに設け、このシリンダ孔と摺動自在に嵌合するラムを金型取付板に一体的に設けたことにより、型締力によりプラテンにこれを湾曲させる力が作用しても、金型の後面中心部を押してこれを湾曲しないようにすることができるので、形状,寸法の正確な成形品を確実かつ容易に得ることができる。また、射出に際し金型の間から溶融物が漏れることがないので、安全性が向上するとともに、漏れた溶融物が固化することによるばりが発生せず、製品の品質が向上する。さらに、ばりの除去作業を必要としないので、準備時間が短縮され機会の稼動率が向上する。さらにまた、型締シリンダが固定プラテンに埋設されているので、可動プラテンから外部に突出して設けられている従来のものと比較して装置全体を小形でコンパクトに構成することができ、設置スペースを縮小することができる。

【図面の簡単な説明】

【図1】本発明を実施したダイカストマシンの一部破断正面図である。

【図2】本発明を実施したダイカストマシンの平面図である。

【図3】図1のIII 視側面図である。

【図4】図1のIV視側面図である。

【図5】型締シリンダの断面図である。

【図6】図3のVI−VI拡大断面図である。

【符号の説明】

2 固定プラテン

3 タイロッド

10 可動プラテン

45 金型取付板

46 シリンダ孔

47 ラム

【0001】

【産業上の利用分野】本発明はダイカストマシンや射出成形機などの射出成形装置に設けられ可動金型と固定金型とを互いに圧接させて型締を行う射出成形用型締装置に関するものである。

【0002】

【従来の技術】ダイカストマシンや射出成形機などの射出成形装置は、その型締方向によって竪型締型と横型締型とに分類され、また、溶融物や可塑物の射出方向によって竪射出型と横射出型とに分類されており、このうちの例えば横型締横射出型のダイカストマシンは概ね次のように構成されている。すなわち、マシンベース上に金型取付面を横向けて立設された固定プラテンの4隅には、水平方向に延びるタイロッドが支持されており、これらタイロッドの先端部には、垂直平面を固定プラテンの垂直平面に対向させたシリンダプラテンが、タイロッドのねじ部に螺合されたナットで固定されている。

【0003】また、固定プラテンとシリンダプラテンとの間には、4隅の孔をタイロッドに摺動自在に嵌合させた可動プラテンが設けられており、この可動プラテンには、シリンダプラテンの中心部に設けられたラム孔内の油圧で進退するメインラムの作用端が固定されている。そして固定プラテンと可動プラテンとの対向面には、平面を互いに対向させた固定金型と可動金型とがそれぞれ取付られている。さらに、固定プラテン側に支持された射出シリンダのプランジャチップは、射出シリンダ側に支持された射出スリーブに進退自在に嵌合されていて、この射出スリーブは、固定プラテン側の固定スリーブに着脱自在に接合されており、固定スリーブの内孔は固定金型の湯道を介して金型のキャビティに連通されている。

【0004】このように構成されていることにより、メインラムが油圧で前進すると、これと一体の可動プラテンが可動金型を伴って移動し、固定金型に対し型締される。そこで、射出スリーブに溶湯を注入して固定スリーブに接合し、射出シリンダの油圧でプランジャチップを前進させると、射出スリーブ内の溶湯が固定スリーブと湯道を通って金型のキャビティ内に射出される。そして、キャビティ内の溶湯が固化したのち、型締シリンダのピストンロッドを後退させると、可動金型が後退して型開が行われるので、可動金型に保持された溶湯固化物である製品を取出すことにより、1回の射出サイクルが完了する。

【0005】

【発明が解決しようとする課題】しかしながら、このような従来の射出成形用型締装置においては、型締シリンダで可動プラテンを移動させて型締すると、可動金型を保持する可動プラテンおよび固定金型を保持する固定プラテンが、4周部よりも中心部を強く押されることになるので、可動プラテンおよび固定プラテンが、中心部を4周部よりも大きく離間させるように撓むことになる。特に可動金型よりも剛性が小さい固定金型が装着された固定プラテンが可動プラテンよりも大きく撓むことになり、この固定プラテンの撓み量は、型締力が2500〜4000トンというような大形の射出成形装置の場合、固定プラテンの上面中心部において1〜2mmとなる。

【0006】この結果、固定金型も湾曲し、金型キャビティの形状が変って正確な形状寸法の成形品が得られないばかりでなく、固定金型と可動金型との合わせ面から溶融物が噴出することになる。特に金型の合わせ面部の外周近くに小さな異物が付着したり、傷ができたりすると、金型のすき間から溶融物ガ勢よく漏れ、危険であるとともに、漏れた溶融物の固化により成形品にばりができてこれを除去しなければならず、製品取出後の作業能率が低下するという問題がある。

【0007】さらに、上記従来の型締装置においては、型締シリンダが可動プラテン側に可動プラテンから軸線方向に突出して設けられているので、この型締シリンダのための専有スペースを必要とし、射出成形装置全体の設置スペースが増大するという問題がある。

【0008】本発明は以上のような点に鑑みなされたもので、型締時における金型の湾曲を少なくし、かつ装置全体の設置スペースを縮小することを可能にした射出成形用型締装置を提供することを目的としている。

【0009】

【課題を解決するための手段】このような目的を達成するために本発明では、複数個の隅部に可動プラテン方向へ延びるタイロッドが設けられている固定プラテンに金型取付板を重ね合わせて支持させるとともに、この金型取付板側へ開口して油圧源に接続されたシリンダ孔を固定プラテンに設け、このシリンダ孔と摺動自在に嵌合するラムを金型取付板に一体的に設けた。

【0010】

【作用】可動金型が固定されている可動プラテンを移動させて可動金型と固定金型とを型合わせしたのち、可動プラテンのシリンダ孔に送油すると、ラムがシリンダ孔内で移動し、ラムと一体の金型取付板が移動して型締が行われる。この型締に際しては、金型取付板と一体のラムがシリンダ孔内の油圧で押されていることにより、金型がほとんど湾曲せず、このあと金型キャビティ内へ溶融物を射出してもこの溶融物が金型合わせ面から噴出して鋳ばりとなることがない。

【0011】

【実施例】本実施例は本発明を横型締横射出型のダイカストマシンに実施した例を示し、図1はこれを実施したダイカストマシンの一部破断正面図、図2は同じくダイカストマシンの平面図、図3は図1のIII 視側面図、図4R>4は図1のIV視側面図、図5は型締シリンダの端面図、図6は図3のVI−VI拡大断面図である。

【0012】図において、マシンベース1に基部を固定されて立設された固定プラテン2の4隅には、図6に示す段付きのロッド孔2aが穿設されていて、これらのロッド孔2aにはタイロッド3の一端が挿入されており、タイロッド3の先端ねじ部には、ロッド孔2aに挿入されたナット4が螺合されている。さらに、タイロッド3の先端部にくさび状のシュパンリング5によって固定された押え板6は、ボルト7によってタイロッド3の端面に固定されており、こうすることにより、タイロッド3は回動を規制されて固定プラテン2に強固に固定されている。

【0013】一方、マシンベース1の反固定プラテン2側の端部には、ほゞ正方形の枠状に形成された連結板8が、マシンベース1に設けた板状のレール1aに脚部を摺動自在に嵌合させて立設されていて、この連結板8の枠部4隅に穿設された各ロッド孔には、固定プラテン2から水平方向に延びる前記4個の各タイロッド3の他端がシュパンリング9を介して挿入されており、こうすることにより、タイロッド3は回動を規制されて連結板8に強固に固定されるように構成されている。

【0014】符号10で示すものは、固定プラテン2と連結板8との間に位置し垂直平面を固定プラテン2の垂直平面に対向させて立設された可動プラテンであって、その下端部には、水平部材10aが一体形成されており、この水平部材10aの下方には、前記レール1a上に摺動自在に乗っているガイドシュ11がボルト止めされている。こうすることにより、可動プラテン10はガイドシュ11と一体となって固定プラテン2に対する遠近方向へ進退可能に形成されるとともに、水平部材10aとガイドシュ11とを固定する水平状ボルトを調整することにより、可動プラテン10とガイドシュ11とに設けた傾斜面10b,11aの作用によって可動プラテン10の高さが微調整されるように構成されている。

【0015】さらに、4個の各タイロッド3は可動プラテン10の4隅に設けた凹孔10cに係入されており、この凹孔10cとタイロッド3との間には、円筒状に形成されたボールねじナット12が、ニードルベアリング13を介して回転可能かつ軸線方向へ移動可能に形成されて介装されている。タイロッド3の可動プラテン10側のほゞ半分には、断面半円形のねじ溝3bが設けられており、このねじ溝3bには、ボールねじナット12の半球状凹孔に保持された複数個のボール14が転動自在に係合されている。こうすることによりこのあと説明する駆動装置でボールねじナット12を回転させると、ねじ作用で可動プラテン10がタイロッド3に沿って進退するように構成されている。

【0016】なお、凹孔10c内の型合わせ方向の内端面部において可動プラテン10に一体に固定されているニードルベアリング13の取付部材13aの内壁面13bとボールねじナット12の型合わせ方向側の先端部12aとの間には、通常はボールねじナット12が回転しやすいように、たとえば05mm程度のすき間が設けられている。

【0017】このように構成された可動プラテン10の垂直平面には、可動金型15が着脱自在に取付けられており、また前記固定プラテン2に重ねられて支持された金型取付板45(後述)の垂直平面には、固定金型16が着脱自在に取付けられている。こうすることにより、可動プラテン10をタイロッド3に沿って進退させると、可動金型15が固定金型16に対し型合わせされたり型開されたりするように構成されている。

【0018】そこで前記ボールねじナット12の回転駆動装置について説明する。図3および図6において、可動プラテン10の連結板8側垂直端面には、ほゞ正方形で立縁を有する枠状に形成された軸受板17がボルト止めされており、前記4個の各ボールねじナット12の一端は、この軸受板17の軸受孔に嵌着された軸受18に回転自在に軸支されている。19は軸受板17にボルト止めされて軸受18を固定する軸受押えであり、また、20は油溜め21に入れられる油が漏れないようにするシール部材である。

【0019】上記各ボールねじナット12の端面には、3条のスプロケット22,23,24,25が、中心孔に各タイロッド3を貫通させてそれぞれ固定されており、上側のスプロケット22,23間には、電磁ブレーキ26を備えた2条のスプロケット27が、軸受板17に回転自在に軸支された軸28に固定されて設けられている。また、スプロケット22,27間およびスプロケット23,27間には、アイドルスプロケット29,30がそれぞれ軸受板17に枢着されて配設されており、これらのスプロケット22,23,30,27,29間には、チェーン31が張架されている。

【0020】さらに、下側のスプロケット24,25間には、2条のスプロケット32が軸受板17に回転自在に支持されて設けられている。また、スプロケット24,32間およびスプロケット25,32間には、アイドルスプロケット33,34がそれぞれ軸受板17に枢着されて配設されており、これらのスプロケット24,25,34,32,33間には、チェーン35が張架されている。

【0021】さらに、上下のスプロケット22,24間には、アイドルスプロケット36と電磁ブレーキ付きのスプロケット37とが軸受板17に支持されて設けられており、これらのスプロケット22,24,36,37間には、1条のチェーン38が張架されている。また、上下のスプロケット23,25間には、アイドルスプロケット39と電磁ブレーキ40付きのスプロケット41とが軸受板17に支持されて設けられており、これらのスプロケット23,25,41,39間には、1条のチェーン42が張架されている。こうすることにより、後述する移動シリンダ43で可動プラテン10を移動させて型開閉させると、ボールねじナット12が型開閉方向に移動しながら回転し、それにつれてスプロケット22,23,24,25が同時に回転するので、可動プラテン10は円滑に移動する。また、移動シリンダ43の作用を停止させることにより、電磁ブレーキ26,40等を作動させて4個のボールねじナット12がいっせいに急停止するように構成されている。

【0022】前記固定プラテン2の一方の側面上端部と他方の側面下端部とには、可動プラテン10用の移動シリンダ43がそれぞれ固定されており、そのピストンロッド44の作用端は、前記軸受板17の両側面に固定されている。こうすることにより、型合わせ,型開時にはピストンロッド44の作用で軸受板17と可動プラテン10とが進退し、型締時にはピストンロッド44の後退により軸受板17と可動プラテン10との間に設けたわずかなすき間を無くして軸受板17を可動プラテン10に圧接させるように構成されている。

【0023】そして、本装置においては、型締シリンダが固定プラテン2側に設けられている。すなわち、固定プラテン2の垂直平面には、4隅のロッド孔をタイロッド3に摺動自在に嵌合させた方形板状の金型取付板45が重ねられており、固定プラテン2の金型取付板45との対向面には、この対向面の中心周りの円を円周方向に3等分する点を中心とする3個の円形凹孔であるシリンダ孔46が、金型取付板45側へ開口して設けられている。

【0024】一方、金型取付板45側には、シリンダ孔46と摺動自在に嵌合する円形のラム47が、ボルト48によって一体的に固定されており、また、固定プラテン2と金型取付板45とは、固定プラテン2のボルト孔を貫通して金型取付板45のねじ孔に螺入されたボルト50によって固定されている。なお、ボルト48の頭部と固定プラテン2に設けたばね孔の底面との間には、金型取付板45を固定プラテン2側へ移動させる方向に付勢する圧縮コイルばね51が装填されている。そしてラム47の周面には、パッキン52が設けられていて、シリンダ孔46の底面は、図示しない油通路によって油圧供給源と連通されており、シリンダ孔46の後側に送油することにより、その油圧で金型取付板47が圧縮コイルばね51の弾発力に抗して移動し、型締が行われるように構成されている。

【0025】図4に符号53で示すものは固定プラテン2の外側平面に装着された射出シリンダであって、油圧により図示しない射出スリーブ内で進退するプランジャチップを備えており、射出スリーブ内へ供給した溶湯をプランジャチップの前進で押すことにより、金型15,16に形成されたキャビティ内へ溶湯が射出されるように構成されている。なお、図4において2点鎖線54で示すものは、固定プラテン2に設けた射出スリーブ取付孔であり、53aは射出シリンダ取付用フレームの取付部である。また、図6において可動プラテン10には、押出シリンダ54が埋設されており、型開された可動金型15のキャビティから溶湯の固化による製品を押出すように構成されている。

【0026】以上のように構成されたダイカストマシンの動作を説明する。図1に示す型開状態から可動プラテン10用の移動シリンダ43を差動させて軸受板17と可動プラテン10を移動させると、ボールねじナット12が回転する。このときチェーン31,35,38,42が張架されている4個のスプロケット22,23,24,25が同期して回転し、これらと一体形成された4個のボールねじナット12が同期して回転する。ボールねじナット12が回転すると、そのねじ作用によってボールねじナット12が、静止しているタイロッド3上を軸受板17を伴って移動し、可動金型15が固定金型16に接触すると、移動シリンダ43の作動を停止させるとともに、電磁ブレーキ26が作動し、可動金型15が急停止して型合わせが行われる。このとき移動シリンダ43のヘッドエンド室から油が抜かれているので、ピストンロッド44は可動プラテン10の移動に伴って後退する。

【0027】このようにして可動金型15が固定金型16に対し型合わせされたときには、ピストンロッド44の作用端が固定された軸受板17に対してボールねじナット12が内蔵されている可動プラテン10が後方へわずかに移動する。そして、強い型合わせにより可動プラテン10が相対的に後方へ押される形となり、ニードルベアリング13が取付けられた取付部材13aの内壁面13bが、電磁ブレーキ26の作用で回転を規正されているボールねじナット12の先端面12aに押付けられ、ボールねじナット12の先端面12aと取付部材13aの内壁面13bとの間に形成されていたわずかなすき間が無くなり、可動金型15と可動プラテン10の移動は、ボールねじ装置によってがた無く制動される。また、タイロッド3は両端部をシュパンリング5,9を介して固定されているので、捩じれることがない。

【0028】このようにして型合わせしたのち、金型取付板45に設けた3個の各ラム47の端面とシリンダ孔46の底面との間に油を圧入すると、ラム47およびこれと一体の固定プラテン2が圧縮コイルばね51の弾発力に抗し固定金型16を伴ってわずかに移動し型締が行われる。この型締に際しては、ラム47の移動によって金型取付板45が中央部をシリンダ孔46とラム47とから成る型締シリンダによって押圧されるので、可動プラテン10が電磁ブレーキ26とボールねじ装置との両方で強固に制動されていることと相まって可動金型15と固定金型16とが湾曲することがなく、可動金型15と固定金型16との接合面にすき間ができない。

【0029】このようにして型締したのち、射出スリーブ内へ溶湯を注入し、油圧によってプランジャチップを射出スリーブ内で前進させると、溶湯が金型キャビティ内へ射出される。この射出に際しては、上記のように可動金型15と固定金型16との接合面にすき間ができておらず、溶湯をキャビティ内へ射出しても、両金型15,16の接合面から溶湯が噴出することがないので、安全性が向上するとともに、形状,寸法の正確な鋳造品が確実かつ容易に得られる。

【0030】このようにして金型キャビティ内に射出した溶湯が固化したのち、シリンダ孔46内の油を抜き、また、電磁ブレーキ26による制動を解くとともに、移動シリンダ43を作動させて型開を行う。このとき、ボールねじ装置の作用で型開は円滑に行われる。溶湯が固化することによって得られた製品は、可動金型15に保持されて移動するので、この製品を押出シリンダ54で金型キャビティから押出した状態にして製品取出装置で機外へ取出すことにより、鋳込サイクルが完了する。

【0031】なお、型締力や射出力が分かっていれば、固定金型16や固定プラテン2の軸線中央部の変形寸法をあらかじめ計算や実験で知ることができるので、その値に応じ各ラム47の前進量や圧力をあらかじめ定めておくこともできる。勿論、固定金型16の面の変形量を例えば超音波や光電管,圧電素子等を利用して検知しその検知量に応じて各ラム47の前進量等を制御することにより、固定金型16が変形しないようにすることもできる。

【0032】なお、本実施例においては、シリンダ孔46とラム47とからなる型締シリンダを3個設けたものを例示したが、個数を限定するものではなく、4個以上設けたり、固定プラテン2の中央部に1個のみ設けてもよい。また、本実施例においては本発明を横型締横射出型のダイカストマシンに実施した例を示したが、型締方向や射出方向を限定するものではなく、さらにプラスチック用の射出成形機にも同様に実施することができ、同様の効果が得られる。

【0033】また、前記実施例においては、可動プラテン10の移動用として移動シリンダ43を設けた例を示したが、これに限定するものではなく、移動シリンダ43の代りに.スプロケット32にモータを取付け、このモータによる駆動で型の開閉を行うようにすることもできる。

【0034】

【発明の効果】以上の説明により明らかなように、本発明によれば射出成形用型締装置において、複数個の隅部に可動プラテン方向へ延びるタイロッドが設けられている固定プラテンに金型取付板を重ね合わせて支持させるとともに、この金型取付板側へ開口して油圧源に接続されたシリンダ孔を固定プラテンに設け、このシリンダ孔と摺動自在に嵌合するラムを金型取付板に一体的に設けたことにより、型締力によりプラテンにこれを湾曲させる力が作用しても、金型の後面中心部を押してこれを湾曲しないようにすることができるので、形状,寸法の正確な成形品を確実かつ容易に得ることができる。また、射出に際し金型の間から溶融物が漏れることがないので、安全性が向上するとともに、漏れた溶融物が固化することによるばりが発生せず、製品の品質が向上する。さらに、ばりの除去作業を必要としないので、準備時間が短縮され機会の稼動率が向上する。さらにまた、型締シリンダが固定プラテンに埋設されているので、可動プラテンから外部に突出して設けられている従来のものと比較して装置全体を小形でコンパクトに構成することができ、設置スペースを縮小することができる。

【図面の簡単な説明】

【図1】本発明を実施したダイカストマシンの一部破断正面図である。

【図2】本発明を実施したダイカストマシンの平面図である。

【図3】図1のIII 視側面図である。

【図4】図1のIV視側面図である。

【図5】型締シリンダの断面図である。

【図6】図3のVI−VI拡大断面図である。

【符号の説明】

2 固定プラテン

3 タイロッド

10 可動プラテン

45 金型取付板

46 シリンダ孔

47 ラム

【特許請求の範囲】

【請求項1】 複数個の隅部に可動プラテン方向へ延びるタイロッドが設けられている固定プラテンに金型取付板を重ね合わせて支持させるとともに、この金型取付板側へ開口して油圧源に接続されたシリンダ孔を前記固定プラテンに設け、このシリンダ孔と摺動自在に嵌合するラムを前記金型取付板に一体的に設けたことを特徴とする射出成形用型締装置。

【請求項1】 複数個の隅部に可動プラテン方向へ延びるタイロッドが設けられている固定プラテンに金型取付板を重ね合わせて支持させるとともに、この金型取付板側へ開口して油圧源に接続されたシリンダ孔を前記固定プラテンに設け、このシリンダ孔と摺動自在に嵌合するラムを前記金型取付板に一体的に設けたことを特徴とする射出成形用型締装置。

【図1】

【図2】

【図3】

【図5】

【図4】

【図6】

【図2】

【図3】

【図5】

【図4】

【図6】

【公開番号】特開平5−305414

【公開日】平成5年(1993)11月19日

【国際特許分類】

【出願番号】特願平4−141109

【出願日】平成4年(1992)5月7日

【出願人】(000000206)宇部興産株式会社 (2,022)

【公開日】平成5年(1993)11月19日

【国際特許分類】

【出願日】平成4年(1992)5月7日

【出願人】(000000206)宇部興産株式会社 (2,022)

[ Back to top ]