射出成形装置及び射出成形方法

【課題】 汎用的な射出成形機と3枚構造の金型を用いて、成形できる成形品の数などを多くし、生産効率を向上させる。

【解決手段】 金型を開閉動作し型締力を負荷することが可能な型締装置と、型締装置の固定盤に取り付けられた固定型と可動盤に取り付けられた可動型と固定型と可動型の間に備え付けられた中間型からなる3枚構造の金型と、樹脂を可塑化計量し金型のキャビティ内に射出充填することが可能な射出装置とを備えた射出成形装置であって、金型には、固定型と中間型の間に1つあるいは複数のキャビティ(A群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成され、また中間型と可動型の間にも1つあるいは複数のキャビティ(B群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成されており、射出装置は、1回の型締中に、1回目の射出充填、続いて可塑化計量、その後2回目の射出充填を行なうことが可能である。

【解決手段】 金型を開閉動作し型締力を負荷することが可能な型締装置と、型締装置の固定盤に取り付けられた固定型と可動盤に取り付けられた可動型と固定型と可動型の間に備え付けられた中間型からなる3枚構造の金型と、樹脂を可塑化計量し金型のキャビティ内に射出充填することが可能な射出装置とを備えた射出成形装置であって、金型には、固定型と中間型の間に1つあるいは複数のキャビティ(A群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成され、また中間型と可動型の間にも1つあるいは複数のキャビティ(B群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成されており、射出装置は、1回の型締中に、1回目の射出充填、続いて可塑化計量、その後2回目の射出充填を行なうことが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、プラスチック製品を効率よく生産することができる射出成形機と金型の構造、および成形方法に関わる。

【背景技術】

【0002】

プラスチック製品を成形する一般的な射出成形機、金型および成形工程について、図9を用いて説明する。

図9において、左上には金型装置が示されており、固定盤1には固定金型4が、可動盤2には可動金型5が取り付けられている。可動盤2は、図示せぬ型開閉装置によって動作し、型開閉や型締力の負荷が行われる。金型が閉じた状態で、固定金型4と可動金型5の間には空間であるキャビティ8が形成され、そこに溶融樹脂が射出充填され、固化することによりプラスチック製品を成形できる。固定金型4には溶融樹脂の通路であるランナー6が設けられ、キャビティ8に通じる接続部分はゲート7であり、多くの金型ではランナー6内より流路径が細くなっている。

【0003】

金型装置の右側に示されている射出装置は、主にノズル12、バレル11、スクリュー15、射出シリンダー16、軸受けボックス19及び計量用電気モータ21から構成されており、図示せぬノズルタッチ機構によって、ノズル12の先端部が固定金型4の樹脂流入口に押し付けられている。ノズル12には、シャットオフバルブ13が設けられており、図示せぬ駆動装置により90°の回転動作を行って、溶融樹脂の通路を開閉することができる。ただし、シャットオフバルブ13の開閉を行なわない成形も可能であるし、またシャットオフバルブ13を設けないことも可能である。スクリュー15は、軸受けボックス19に回転自在に支持されるとともに計量用電気モータ21の回転軸と接続されて、バレル11の内部で回転運動が可能である。バレル11の周囲にはヒーターが巻かれており、樹脂が溶融するのに適した温度に制御されている。

そして、スクリュー15が回転すると、図示せぬホッパー口から入ってきた固体状の樹脂ペレットは、前方に移送されながらバレル11の内部で溶融し、スクリュー15の前部(ノズル12側)に貯留される。(この時スクリュー15は後退する。)

この状態で、射出シリンダー16のロッド側油室18に圧油が導入されると、軸受けボックス19、計量用電気モータ21及びスクリュー15が金型側に前進し、スクリュー15前方に貯留された溶融樹脂を、金型内に射出充填することが可能になっている。

軸受けボックス19には、位置センサー23が取り付けられ、スクリュー15のバレル11内での位置と速度を、精度良く測定できるようになっている。

【0004】

油圧供給源31は、電気モータにより回転する油圧ポンプや流量調整弁、圧力調整弁などから構成されており、所望の流量及び圧力の作動油を供給することができる。油圧供給源31から、射出前後進切替弁32を介して、射出シリンダー16のロッド側油室18及びヘッド側油室17へと回路接続され、射出前後進切替弁32を切替えることによりスクリュー15の前進及び後退が可能になっている。また、射出前後進切替弁32とロッド側油室18の間にはサーボ弁33が接続されており、ロッド室18に送り込む作動油の流量を微調整することにより、スクリュー15の前進速度さらには溶融樹脂の射出充填速度を微妙に制御可能となっている。サーボバルブ33はオイルタンクB35とも回路接続されているので、可塑化計量工程においては、ロッド側油室18からオイルタンクB35に流出する作動油の流量を調整し、スクリュー15が後退する際の抵抗(いわゆる背圧)を制御できるようになっている。さらに、射出前後進切替弁32はオイルタンクA34とも連絡しており、ヘッド側油室17またはロッド側油室18から出てくる作動油を、オイルタンクA34に戻すことができる。

【0005】

射出前後進切替弁32、計量用電気モータ21、位置センサー23などの機器は、図示せぬ射出成形機用のコントローラと電気的に接続されており、操作盤からオペレータにより入力された運転条件に基づいて、コントローラが射出成形機全体の動作制御を行なう。

【0006】

射出成形機の型締力は、金型キャビティの投影面積と金型内樹脂圧力との積より大きいことが必要である。そうでないと、射出充填中に金型が開いてバリが発生し、不良品を生産することになる。また、射出装置の容量は、1回の射出計量動作で溶融し貯留できる樹脂の体積が、金型キャビティの体積よりも大きい必要がある。

【0007】

成形工程では、まず金型を閉じて型締め力を負荷する型閉工程から始まり、スクリューが前進し溶融樹脂を金型キャビティ内に射出充填して樹脂圧力を保持する射出・保圧工程、樹脂を冷却固化させるための冷却工程、冷却工程と同時に始まりスクリューが回転して固体状の樹脂ペレットをノズル側へ移送しながら溶融しスクリューの前部に貯留する可塑化計量工程、金型を開く型開工程、そして成形品を金型から取り外し機外に搬出する押出・取出工程から構成されており、これらで1回の成形サイクルをなす。

【0008】

このような射出成形機によってプラスチック製品を生産することにおいては、成形品の品質が良好で、かつ短時間で効率良く大量に生産することが肝要であり、そのため今までに多くの工夫がなされてきた。

例えば、特許文献1においては、金型を固定型、可動型、中間型の3枚からなる構造とし、キャビティを固定型と中間型、および可動型と中間型の間にそれぞれ2箇所づつ合計4箇所設けて、同時に4個の製品を成形する方法が開示されている。

また、特許文献2においては、固定盤と可動盤の間に中間可動盤を設置し、金型を直列に2面取り付け、1セットの射出装置から射出された溶融樹脂を、中間可動盤の中の流路を分岐することにより分けて、それぞれの金型に充填する方法が開示されている。

さらに、特許文献3においては、1組の金型に複数のキャビティとその樹脂流路上にバルブゲート(樹脂流路遮断機構)を設け、バルブゲートを順番に開閉しながら各キャビティに溶融樹脂を射出充填し、複数の成形品を得る方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭60−247529号公報

【特許文献2】特開昭62−46612号公報

【特許文献3】特開2004−155071号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の方法では、キャビティを2箇所設けるため、樹脂量が2倍必要で、容量が2倍の大きな射出装置を要求する。

また、特許文献2の方法では、中間可動盤が必要で、型締装置が特殊構造になるとともに、金型を2面持つので、樹脂量が2倍必要で大きな射出装置も要する。

さらに、特許文献3の方法では、キャビティの数が増え投影面積が増えるため、大きな容量の型締装置が必要となる。

【課題を解決するための手段】

【0011】

以上の課題を解決するために、本願の発明では、

金型を開閉動作し型締力を負荷することが可能な型締装置と、型締装置の固定盤に取り付けられた固定型と可動盤に取り付けられた可動型と固定型と可動型の間に備え付けられた中間型からなる3枚構造の金型と、樹脂を可塑化計量し金型のキャビティ内に射出充填することが可能な射出装置とを備えた射出成形装置において、金型には、固定型と中間型の間に1つあるいは複数のキャビティ(A群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成され、また中間型と可動型の間にも1つあるいは複数のキャビティ(B群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成され、射出装置は、1回の型締中に、1回目の射出充填、続いて可塑化計量、その後2回目の射出充填を行なうことが可能となっている。

また、A群のキャビティ体積の合計に応じた溶融樹脂量の可塑化計量が行われた状態で、金型を閉じて型締力を負荷し、次にA群のキャビティに通じる樹脂流路遮断機構を開いてA群のキャビティ内に溶融樹脂を射出充填し、続いてA群のキャビティに通じる樹脂流路遮断機構を閉じた後、B群のキャビティ体積の合計に応じた溶融樹脂量を可塑化計量し、その後B群のキャビティに通じる樹脂流路遮断機構を開いてB群のキャビティ内に溶融樹脂を射出充填し、B群のキャビティに通じる樹脂流路遮断機構を閉じ、そして冷却完了後に金型を開き成形品を取り出す射出成形方法とする。

さらに、前述の成形方法において、A群とB群のキャビティへ射出充填する順序、およびA群とB群のキャビティ体積の合計に応じた可塑化計量を行なう順序を反対とする。

【発明の効果】

【0012】

(1)射出成形機の能力(型締力、射出容量)を約2倍に有効活用できるため、従来方法よりも多くの成形品(個数、投影面積、樹脂重量)を得ることができる。

(2)汎用の射出成形機に、本出願に係る3枚構造の金型を取り付ければ、制御プログラムを若干変更するだけで、適応可能となる。

(3)1回の成形サイクル動作で、複数の射出成形品を得ることができ、生産性が向上する。

【図面の簡単な説明】

【0013】

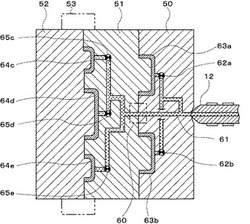

【図1】本願発明に係る金型の内部構造を示す図である。

【図2】本願発明に係る金型を備えた型締装置において、型締め状態を示す図である。

【図3】本願発明に係る金型を備えた型締装置において、型開き状態を示す図である。

【図4】バルブゲートの構造を示す図である。

【図5】カプラー装置の構造を示す図である。

【図6】ロック装置の第1例を示す図である。

【図7】ロック装置の第2例を示す図である。

【図8】本願発明に係る成形方法の工程順序(動作順序)を示す図である。

【図9】一般的な射出成形装置における、金型、型盤、射出装置および油圧回路を示す図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本発明に係る実施例を説明する。

【実施例1】

【0015】

まず、図2を用いて本願に係る金型が、型締装置に取り付けられている状態を説明する。図2の型締装置は、油圧駆動のトグル式型締装置である。固定盤1がマシンベース3上にキーを介して固定的に載置されている。可動盤2はマシンベース3上を金型の開閉方向に摺動移動可能な状態で載置される。固定盤1と可動盤2の間には、金型が取り付けられている。可動盤2の後方(図の左側)には、リンクハウジング43がマシンベース3上に載置されており、可動盤2との間にリンク機構44が備え付けられている。リンクハウジング43には、型締シリンダー41が固定されており、そのシリンダーロッド42の先端は、リンク機構44と連結している。固定盤1、可動盤2、リンクハウジング43の四隅には、タイバー45が4本貫通しており、片方の端部は固定ナット46を介して固定盤1に固定され、また反対の端部はリンクハウジングに可動ナット47を介して移動可能なように取り付けられている。図示せぬ油圧装置から高圧作動油を型締シリンダー41のヘッド室に供給すると、シリンダーロッド42が伸びてリンク機構44を動作し、可動盤2を前進させ、金型が閉じた後に型締力を負荷することができる。

【0016】

金型は、固定型50、中間型51、可動型52からなる3枚構造となっている。金型の中間型51は、図3に示されているよう、円柱状の固定側ガイドロッド58および可動側ガイドロッド59によって、固定型50と可動型52に摺動可能な状態で支持され、3枚金型の開閉が可能となっている。固定型50の両側面には、止めボルト55によって開き限装置54がそれぞれ2個取り付けられている。開き限装置54には、長穴56が長手方向に開けられており、その中に、中間型51に固定されているピン57が挿入されている。ピン57は、長穴56の内部を移動可能である。長穴56の長さは、固定型50と中間型51が開いた間から、成形品が取り出せる長さとなる。

図2の状態から型締シリンダー41のロッド室に高圧作動油が供給されると、シリンダーロッド42は引っ込み、リンク機構44を屈曲させ、可動プラテン2が後退して、図3に示すような型開き状態となる。

【0017】

ここでは、トグル式の型締装置を用いて説明したが、トグル式でなくても、直圧式や複合式の型締装置であっても良い。また、油圧駆動式でなくても、サーボモータとボールねじで動作する電動駆動式のものであっても良い。

【0018】

金型の内部構造を図1に示す。固定型50、中間型51、可動型52の3枚の型から構成され、固定型50には溶融樹脂の流入口が設けられており、そこに射出装置のノズル12の先端が押し付けられ、溶融樹脂が金型内に射出充填される。

【0019】

固定型50と中間型51の間には、溶融樹脂を充填する空間であるキャビティa63aとキャビティb63bが形成されており、それぞれの樹脂流路遮断機構であるバルブゲートa62a、バルブゲートb62bを介して、樹脂流路であるホットランナー61によって、流入口と接続されている。また、中間型51と可動型52の間には、キャビティc64c、キャビティd64d、キャビティe64eが形成され、それぞれの樹脂流路遮断機構であるバルブゲートc65c、バルブゲートd65d、バルブゲートe65eを介し、樹脂流路であるホットランナー61によって、流入口と接続されている。ホットランナー61の周囲には、図示せぬヒーターと温度センサーが埋め込まれており、溶融樹脂が凝固せず流動可能なようになっている。

【0020】

ホットランナー61の途中において溶融樹脂の流路を遮断するバルブゲートについて、図4を用いて詳細に説明する。樹脂流路は小径部からテーパ部を経て大径部が設けられている。大径部には、金型内に組み込まれた油圧式あるいはエアー式のシリンダーのピストン71と一体のロッド70が挿入されている。シリンダーのヘッド室72にヘッド側流路74を介して圧力が供給されると、ロッド70は突き出され先端のテーパ部が、樹脂流路のテーパ部と当接する。そのことにより、樹脂流路を閉塞し、溶融樹脂の流動を遮断することができる。また、ロッド側流路75を介してロッド室73に圧力が供給されると、バルブ部材70は引っ込み先端部には隙間ができて、溶融樹脂の流路が確保される。

【0021】

図1において、ホットランナー61(樹脂流路)が、固定型50から中間型51に繋がる部分には、カプラー装置60が組み込まれている。金型が開いている時はホットランナー61の開口部を塞ぎ樹脂が漏れ出ることを防ぎ、また金型が閉じている時は、ホットランナー61を連通し、溶融樹脂が流動可能なようになっている。カプラー装置60の詳細を図5に示す。上の図は、金型が開いた状態でホットランナー61が遮断され、溶融樹脂が漏れ出ない状態である。ホットランナー61の開口部には、突起部材82を一体で有する移動部材83が、摺動可能な状態で嵌め込まれている。移動部材83とホットランナー61の大径部との間には、圧縮状態のばね84が組み込まれている。移動部材83は、取り付けボルト81によって金型に取り付けられているカプラー押さえ80によって、抑えられている。移動部材83には、穴状樹脂流路85が円周方向に複数個設けられており、溶融樹脂の流動通路となる。また、耐熱性の硬質ゴムなどからなるシール材86によって、溶融樹脂の漏れを確実に防止する。移動部材83の摺動部には、適宜パッキンが嵌め込まれている。

【0022】

上の図の型開状態では、カプラー押さえ80の端面と移動部材83の端面は、ばね84の圧縮力によって押さえ付けられているため、穴状樹脂流路85の出口は塞がれており、ホットランナー61内の溶融樹脂は漏出しないようになっている。一方、下の図に示す型閉状態の場合、固定型50側の突起部材82と、中間型51側の突起部材82の端面が当接し、ばね84の圧縮力に抗して、移動部材83は、内側に押し込まれている。そのため、穴状樹脂流路85の出口は開放され、溶融樹脂の流路が確保される。よって、固定型50のホットランナー61内の溶融樹脂は、穴状樹脂流路85、突起部材の周囲、中間型51側の穴状樹脂流路85を通過して、中間型51のホットランナー61へと流入することができる。

【0023】

次に、中間型51と可動型52を閉状態で保持するロック装置53について、図6を用いて説明する。ロック装置53の主要部であるロックサポート90は、可動型52に固定されている。ロックサポート90には、油圧式あるいはエアー式のシリンダー92が取り付けられており、そのロッドの先端にはロック部材93が取り付けられている。一方、中間型51には、テーパ部を有する金型突起部91が固定されている。図示せぬ配管によって、シリンダー92のヘッド室に圧力が供給されると、ロッドとロック部材93は下側に下がり、金型突起部のテーパ部と当接し、上の図のようにロック状態となって、金型の開きは拘束される。また、シリンダー92のロッド室に圧力が供給されると、下の図のようにロック部材93は上側に上がり、金型突起部91との干渉がなくなるので、金型を自由に開くことが可能となる。

図7は、電磁駆動式のロック装置53を示す。ロックサポートには、電磁石96とばね97が取り付けられ、ロック部材と一体のロックヘッド95が摺動可能に設けられている。上の図は、金型のロック状態を示し、電磁石96は通電されており、電磁力によりロックヘッドは下側に引き付けられ、ロック部材と金型突起部は当接している。電磁石96への通電が停止されると、電磁力は無くなるので、ばね力によってロックヘッド95およびロック部材は上側に押し上げられ、金型突起部との干渉が無くなり、金型を自由に開閉することができる。

【0024】

ここから、本出願に関わる成形方法について、図8を参照しながら説明する。

まず、A群キャビティのための可塑化計量が完了し、金型が開いた状態から、型締シリンダー41を作動してリンク機構44および可動盤2を前進させ、金型を閉じ型締力を負荷する。そして、ロック装置53を作動して中間型51と可動型52をロックする。次に、A郡のキャビティと繋がるバルブゲートa62aとバルブゲートb62bを開く。そして、射出装置を駆動しスクリューを前進させて溶融樹脂を射出(射出A)する。A郡のキャビティに樹脂がフル充填されると、次は保圧工程(保圧A)に移り、一定の時間溶融樹脂に圧力をかける。射出工程と保圧工程を合わせて、射出充填を意味する。保圧時間が終わると、A群のバルブゲートが閉じられた後、冷却(A)工程が開始されるとともに、計量(B)工程が開始される。スクリュー15が回転し樹脂が溶融されてスクリュー15の前方に移送され、スクリュー15がキャビティB群の体積の合計に応じた距離だけ後退すると、計量(B)工程は終了する。なお、キャビティa63aとキャビティb63bの容積(体積)差に応じて、バルブゲートa62a、バルブゲートb62bの開閉タイミングを調整しても良い。

【0025】

続いて、B群のバルブゲートc65c、バルブゲートd65d、バルブゲートe65eが開かれた後、ロッド側油室に高圧作動油が供給されスクリューが前進を開始し、射出(B)工程が始まる。B群のキャビティが溶融樹脂でフル充填されると、保圧(B)工程に移行し溶融樹脂に所望の圧力が負荷される。保圧時間が完了すると圧力は下げられB群のバルブゲートが閉じられて冷却(B)工程が始まるとともに、A群のキャビティ体積に応じた計量(A)工程が行なわれる。なお前述と同様に、キャビティc64c、キャビティd64d、キャビティe64eの容積(体積)差に応じて、バルブゲートc65c、バルブゲートd65d、バルブゲートe65eの開閉タイミングを調整しても良い。

【0026】

冷却(B)工程が終了すると、型締シリンダー41のロッド室に作動油が供給され、リンク機構44および可動盤2が動作し金型が開かれる。この時、中間型51と可動型52の間のロック装置53は閉状態であるため、固定型50と中間型51の間だけが開くことになる。そして、中間型51に固定されているピン57が、固定型に取り付いている開き限装置54の長穴56の端部近く(中間位置)まで移動すると、一旦型開き動作は停止する。そして、ロック装置53が解除された後、再度金型が開かれる。固定型50と中間型51の開き量は、開き限装置54の長穴56によって規制されるので、それ以上は中間型51と可動型52の間が開くことになる。金型が押出し位置まで動くと、型開工程は終了する。そして、キャビティの片側面に付いている製品を図示せぬ押出し装置により押し出して、機外に取り出し1成形サイクルが終了する。その後、また次の成形サイクルが開始される。

【0027】

以上の説明では、A群、B群のそれぞれのキャビティ毎にバルブゲートを設けて、各キャビティ容積が同一な場合は、同時に射出充填、保圧し、各キャビティ容積が異なる場合は、各バルブゲートの開閉タイミングを調整して、各キャビティ容積に応じた射出充填、保圧を行なった。なお、各キャビティへの同時に射出充填、保圧が可能な場合は、A群、B群にそれぞれ1個のバルブゲートを設けて対応することも可能であり、金型製作のコストダウンをもたらす。

【0028】

以上説明したように、本願発明に用いる射出成形機は汎用的なもので、制御プログラムを若干変更するだけ適用できる。また、B群を先に射出充填し、A群を後にするといった、A群とB群の順番を入れ替えることもできる。

【産業上の利用可能性】

【0029】

プラスチック製品を成形する製造工場において実用可能であり、生産性の向上に貢献できる。

【符号の説明】

【0030】

1 固定盤

2 可動盤

3 マシンベース

4 固定金型

5 可動金型

6 ランナー

7 ゲート

8 キャビティ

11 バレル

12 ノズル

13 シャットオフバルブ

15 スクリュー

16 射出シリンダー

17 ヘッド側油室

18 ロッド側油室

19 軸受けボックス

21 計量用電気モータ

23 位置センサー

31 油圧供給源

32 射出前後進切替弁

33 サーボ弁

34 オイルタンクA

35 オイルタンクB

41 型締シリンダー

42 シリンダーロッド

43 リンクハウジング

44 リンク機構

45 タイバー

46 固定ナット

47 可動ナット

50 固定型

51 中間型

52 可動型

53 ロック装置

54 開き限装置

55 止めボルト

56 長穴

57 ピン

58 固定側ガイドロッド

59 可動側ガイドロッド

60 カプラー装置

61 ホットランナー

62a バルブゲートa

62b バルブゲートb

63a キャビティa

63b キャビティb

64c キャビティc

64d キャビティd

64e キャビティe

65c バルブゲートc

65d バルブゲートd

65e バルブゲートe

70 バルブ部材

71 ピストン

72 ヘッド室

73 ロッド室

74 ヘッド側流路

75 ロッド側流路

80 カプラー押さえ

81 取り付けボルト

82 突起部材

83 移動部材

84 ばね

85 穴状樹脂流路

86 シール材

90 ロックサポート

91 金型突起部

92 シリンダー

93 ロック部材

95 ロックヘッド

96 電磁石

97 ばね

【技術分野】

【0001】

本願発明は、プラスチック製品を効率よく生産することができる射出成形機と金型の構造、および成形方法に関わる。

【背景技術】

【0002】

プラスチック製品を成形する一般的な射出成形機、金型および成形工程について、図9を用いて説明する。

図9において、左上には金型装置が示されており、固定盤1には固定金型4が、可動盤2には可動金型5が取り付けられている。可動盤2は、図示せぬ型開閉装置によって動作し、型開閉や型締力の負荷が行われる。金型が閉じた状態で、固定金型4と可動金型5の間には空間であるキャビティ8が形成され、そこに溶融樹脂が射出充填され、固化することによりプラスチック製品を成形できる。固定金型4には溶融樹脂の通路であるランナー6が設けられ、キャビティ8に通じる接続部分はゲート7であり、多くの金型ではランナー6内より流路径が細くなっている。

【0003】

金型装置の右側に示されている射出装置は、主にノズル12、バレル11、スクリュー15、射出シリンダー16、軸受けボックス19及び計量用電気モータ21から構成されており、図示せぬノズルタッチ機構によって、ノズル12の先端部が固定金型4の樹脂流入口に押し付けられている。ノズル12には、シャットオフバルブ13が設けられており、図示せぬ駆動装置により90°の回転動作を行って、溶融樹脂の通路を開閉することができる。ただし、シャットオフバルブ13の開閉を行なわない成形も可能であるし、またシャットオフバルブ13を設けないことも可能である。スクリュー15は、軸受けボックス19に回転自在に支持されるとともに計量用電気モータ21の回転軸と接続されて、バレル11の内部で回転運動が可能である。バレル11の周囲にはヒーターが巻かれており、樹脂が溶融するのに適した温度に制御されている。

そして、スクリュー15が回転すると、図示せぬホッパー口から入ってきた固体状の樹脂ペレットは、前方に移送されながらバレル11の内部で溶融し、スクリュー15の前部(ノズル12側)に貯留される。(この時スクリュー15は後退する。)

この状態で、射出シリンダー16のロッド側油室18に圧油が導入されると、軸受けボックス19、計量用電気モータ21及びスクリュー15が金型側に前進し、スクリュー15前方に貯留された溶融樹脂を、金型内に射出充填することが可能になっている。

軸受けボックス19には、位置センサー23が取り付けられ、スクリュー15のバレル11内での位置と速度を、精度良く測定できるようになっている。

【0004】

油圧供給源31は、電気モータにより回転する油圧ポンプや流量調整弁、圧力調整弁などから構成されており、所望の流量及び圧力の作動油を供給することができる。油圧供給源31から、射出前後進切替弁32を介して、射出シリンダー16のロッド側油室18及びヘッド側油室17へと回路接続され、射出前後進切替弁32を切替えることによりスクリュー15の前進及び後退が可能になっている。また、射出前後進切替弁32とロッド側油室18の間にはサーボ弁33が接続されており、ロッド室18に送り込む作動油の流量を微調整することにより、スクリュー15の前進速度さらには溶融樹脂の射出充填速度を微妙に制御可能となっている。サーボバルブ33はオイルタンクB35とも回路接続されているので、可塑化計量工程においては、ロッド側油室18からオイルタンクB35に流出する作動油の流量を調整し、スクリュー15が後退する際の抵抗(いわゆる背圧)を制御できるようになっている。さらに、射出前後進切替弁32はオイルタンクA34とも連絡しており、ヘッド側油室17またはロッド側油室18から出てくる作動油を、オイルタンクA34に戻すことができる。

【0005】

射出前後進切替弁32、計量用電気モータ21、位置センサー23などの機器は、図示せぬ射出成形機用のコントローラと電気的に接続されており、操作盤からオペレータにより入力された運転条件に基づいて、コントローラが射出成形機全体の動作制御を行なう。

【0006】

射出成形機の型締力は、金型キャビティの投影面積と金型内樹脂圧力との積より大きいことが必要である。そうでないと、射出充填中に金型が開いてバリが発生し、不良品を生産することになる。また、射出装置の容量は、1回の射出計量動作で溶融し貯留できる樹脂の体積が、金型キャビティの体積よりも大きい必要がある。

【0007】

成形工程では、まず金型を閉じて型締め力を負荷する型閉工程から始まり、スクリューが前進し溶融樹脂を金型キャビティ内に射出充填して樹脂圧力を保持する射出・保圧工程、樹脂を冷却固化させるための冷却工程、冷却工程と同時に始まりスクリューが回転して固体状の樹脂ペレットをノズル側へ移送しながら溶融しスクリューの前部に貯留する可塑化計量工程、金型を開く型開工程、そして成形品を金型から取り外し機外に搬出する押出・取出工程から構成されており、これらで1回の成形サイクルをなす。

【0008】

このような射出成形機によってプラスチック製品を生産することにおいては、成形品の品質が良好で、かつ短時間で効率良く大量に生産することが肝要であり、そのため今までに多くの工夫がなされてきた。

例えば、特許文献1においては、金型を固定型、可動型、中間型の3枚からなる構造とし、キャビティを固定型と中間型、および可動型と中間型の間にそれぞれ2箇所づつ合計4箇所設けて、同時に4個の製品を成形する方法が開示されている。

また、特許文献2においては、固定盤と可動盤の間に中間可動盤を設置し、金型を直列に2面取り付け、1セットの射出装置から射出された溶融樹脂を、中間可動盤の中の流路を分岐することにより分けて、それぞれの金型に充填する方法が開示されている。

さらに、特許文献3においては、1組の金型に複数のキャビティとその樹脂流路上にバルブゲート(樹脂流路遮断機構)を設け、バルブゲートを順番に開閉しながら各キャビティに溶融樹脂を射出充填し、複数の成形品を得る方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭60−247529号公報

【特許文献2】特開昭62−46612号公報

【特許文献3】特開2004−155071号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の方法では、キャビティを2箇所設けるため、樹脂量が2倍必要で、容量が2倍の大きな射出装置を要求する。

また、特許文献2の方法では、中間可動盤が必要で、型締装置が特殊構造になるとともに、金型を2面持つので、樹脂量が2倍必要で大きな射出装置も要する。

さらに、特許文献3の方法では、キャビティの数が増え投影面積が増えるため、大きな容量の型締装置が必要となる。

【課題を解決するための手段】

【0011】

以上の課題を解決するために、本願の発明では、

金型を開閉動作し型締力を負荷することが可能な型締装置と、型締装置の固定盤に取り付けられた固定型と可動盤に取り付けられた可動型と固定型と可動型の間に備え付けられた中間型からなる3枚構造の金型と、樹脂を可塑化計量し金型のキャビティ内に射出充填することが可能な射出装置とを備えた射出成形装置において、金型には、固定型と中間型の間に1つあるいは複数のキャビティ(A群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成され、また中間型と可動型の間にも1つあるいは複数のキャビティ(B群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成され、射出装置は、1回の型締中に、1回目の射出充填、続いて可塑化計量、その後2回目の射出充填を行なうことが可能となっている。

また、A群のキャビティ体積の合計に応じた溶融樹脂量の可塑化計量が行われた状態で、金型を閉じて型締力を負荷し、次にA群のキャビティに通じる樹脂流路遮断機構を開いてA群のキャビティ内に溶融樹脂を射出充填し、続いてA群のキャビティに通じる樹脂流路遮断機構を閉じた後、B群のキャビティ体積の合計に応じた溶融樹脂量を可塑化計量し、その後B群のキャビティに通じる樹脂流路遮断機構を開いてB群のキャビティ内に溶融樹脂を射出充填し、B群のキャビティに通じる樹脂流路遮断機構を閉じ、そして冷却完了後に金型を開き成形品を取り出す射出成形方法とする。

さらに、前述の成形方法において、A群とB群のキャビティへ射出充填する順序、およびA群とB群のキャビティ体積の合計に応じた可塑化計量を行なう順序を反対とする。

【発明の効果】

【0012】

(1)射出成形機の能力(型締力、射出容量)を約2倍に有効活用できるため、従来方法よりも多くの成形品(個数、投影面積、樹脂重量)を得ることができる。

(2)汎用の射出成形機に、本出願に係る3枚構造の金型を取り付ければ、制御プログラムを若干変更するだけで、適応可能となる。

(3)1回の成形サイクル動作で、複数の射出成形品を得ることができ、生産性が向上する。

【図面の簡単な説明】

【0013】

【図1】本願発明に係る金型の内部構造を示す図である。

【図2】本願発明に係る金型を備えた型締装置において、型締め状態を示す図である。

【図3】本願発明に係る金型を備えた型締装置において、型開き状態を示す図である。

【図4】バルブゲートの構造を示す図である。

【図5】カプラー装置の構造を示す図である。

【図6】ロック装置の第1例を示す図である。

【図7】ロック装置の第2例を示す図である。

【図8】本願発明に係る成形方法の工程順序(動作順序)を示す図である。

【図9】一般的な射出成形装置における、金型、型盤、射出装置および油圧回路を示す図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本発明に係る実施例を説明する。

【実施例1】

【0015】

まず、図2を用いて本願に係る金型が、型締装置に取り付けられている状態を説明する。図2の型締装置は、油圧駆動のトグル式型締装置である。固定盤1がマシンベース3上にキーを介して固定的に載置されている。可動盤2はマシンベース3上を金型の開閉方向に摺動移動可能な状態で載置される。固定盤1と可動盤2の間には、金型が取り付けられている。可動盤2の後方(図の左側)には、リンクハウジング43がマシンベース3上に載置されており、可動盤2との間にリンク機構44が備え付けられている。リンクハウジング43には、型締シリンダー41が固定されており、そのシリンダーロッド42の先端は、リンク機構44と連結している。固定盤1、可動盤2、リンクハウジング43の四隅には、タイバー45が4本貫通しており、片方の端部は固定ナット46を介して固定盤1に固定され、また反対の端部はリンクハウジングに可動ナット47を介して移動可能なように取り付けられている。図示せぬ油圧装置から高圧作動油を型締シリンダー41のヘッド室に供給すると、シリンダーロッド42が伸びてリンク機構44を動作し、可動盤2を前進させ、金型が閉じた後に型締力を負荷することができる。

【0016】

金型は、固定型50、中間型51、可動型52からなる3枚構造となっている。金型の中間型51は、図3に示されているよう、円柱状の固定側ガイドロッド58および可動側ガイドロッド59によって、固定型50と可動型52に摺動可能な状態で支持され、3枚金型の開閉が可能となっている。固定型50の両側面には、止めボルト55によって開き限装置54がそれぞれ2個取り付けられている。開き限装置54には、長穴56が長手方向に開けられており、その中に、中間型51に固定されているピン57が挿入されている。ピン57は、長穴56の内部を移動可能である。長穴56の長さは、固定型50と中間型51が開いた間から、成形品が取り出せる長さとなる。

図2の状態から型締シリンダー41のロッド室に高圧作動油が供給されると、シリンダーロッド42は引っ込み、リンク機構44を屈曲させ、可動プラテン2が後退して、図3に示すような型開き状態となる。

【0017】

ここでは、トグル式の型締装置を用いて説明したが、トグル式でなくても、直圧式や複合式の型締装置であっても良い。また、油圧駆動式でなくても、サーボモータとボールねじで動作する電動駆動式のものであっても良い。

【0018】

金型の内部構造を図1に示す。固定型50、中間型51、可動型52の3枚の型から構成され、固定型50には溶融樹脂の流入口が設けられており、そこに射出装置のノズル12の先端が押し付けられ、溶融樹脂が金型内に射出充填される。

【0019】

固定型50と中間型51の間には、溶融樹脂を充填する空間であるキャビティa63aとキャビティb63bが形成されており、それぞれの樹脂流路遮断機構であるバルブゲートa62a、バルブゲートb62bを介して、樹脂流路であるホットランナー61によって、流入口と接続されている。また、中間型51と可動型52の間には、キャビティc64c、キャビティd64d、キャビティe64eが形成され、それぞれの樹脂流路遮断機構であるバルブゲートc65c、バルブゲートd65d、バルブゲートe65eを介し、樹脂流路であるホットランナー61によって、流入口と接続されている。ホットランナー61の周囲には、図示せぬヒーターと温度センサーが埋め込まれており、溶融樹脂が凝固せず流動可能なようになっている。

【0020】

ホットランナー61の途中において溶融樹脂の流路を遮断するバルブゲートについて、図4を用いて詳細に説明する。樹脂流路は小径部からテーパ部を経て大径部が設けられている。大径部には、金型内に組み込まれた油圧式あるいはエアー式のシリンダーのピストン71と一体のロッド70が挿入されている。シリンダーのヘッド室72にヘッド側流路74を介して圧力が供給されると、ロッド70は突き出され先端のテーパ部が、樹脂流路のテーパ部と当接する。そのことにより、樹脂流路を閉塞し、溶融樹脂の流動を遮断することができる。また、ロッド側流路75を介してロッド室73に圧力が供給されると、バルブ部材70は引っ込み先端部には隙間ができて、溶融樹脂の流路が確保される。

【0021】

図1において、ホットランナー61(樹脂流路)が、固定型50から中間型51に繋がる部分には、カプラー装置60が組み込まれている。金型が開いている時はホットランナー61の開口部を塞ぎ樹脂が漏れ出ることを防ぎ、また金型が閉じている時は、ホットランナー61を連通し、溶融樹脂が流動可能なようになっている。カプラー装置60の詳細を図5に示す。上の図は、金型が開いた状態でホットランナー61が遮断され、溶融樹脂が漏れ出ない状態である。ホットランナー61の開口部には、突起部材82を一体で有する移動部材83が、摺動可能な状態で嵌め込まれている。移動部材83とホットランナー61の大径部との間には、圧縮状態のばね84が組み込まれている。移動部材83は、取り付けボルト81によって金型に取り付けられているカプラー押さえ80によって、抑えられている。移動部材83には、穴状樹脂流路85が円周方向に複数個設けられており、溶融樹脂の流動通路となる。また、耐熱性の硬質ゴムなどからなるシール材86によって、溶融樹脂の漏れを確実に防止する。移動部材83の摺動部には、適宜パッキンが嵌め込まれている。

【0022】

上の図の型開状態では、カプラー押さえ80の端面と移動部材83の端面は、ばね84の圧縮力によって押さえ付けられているため、穴状樹脂流路85の出口は塞がれており、ホットランナー61内の溶融樹脂は漏出しないようになっている。一方、下の図に示す型閉状態の場合、固定型50側の突起部材82と、中間型51側の突起部材82の端面が当接し、ばね84の圧縮力に抗して、移動部材83は、内側に押し込まれている。そのため、穴状樹脂流路85の出口は開放され、溶融樹脂の流路が確保される。よって、固定型50のホットランナー61内の溶融樹脂は、穴状樹脂流路85、突起部材の周囲、中間型51側の穴状樹脂流路85を通過して、中間型51のホットランナー61へと流入することができる。

【0023】

次に、中間型51と可動型52を閉状態で保持するロック装置53について、図6を用いて説明する。ロック装置53の主要部であるロックサポート90は、可動型52に固定されている。ロックサポート90には、油圧式あるいはエアー式のシリンダー92が取り付けられており、そのロッドの先端にはロック部材93が取り付けられている。一方、中間型51には、テーパ部を有する金型突起部91が固定されている。図示せぬ配管によって、シリンダー92のヘッド室に圧力が供給されると、ロッドとロック部材93は下側に下がり、金型突起部のテーパ部と当接し、上の図のようにロック状態となって、金型の開きは拘束される。また、シリンダー92のロッド室に圧力が供給されると、下の図のようにロック部材93は上側に上がり、金型突起部91との干渉がなくなるので、金型を自由に開くことが可能となる。

図7は、電磁駆動式のロック装置53を示す。ロックサポートには、電磁石96とばね97が取り付けられ、ロック部材と一体のロックヘッド95が摺動可能に設けられている。上の図は、金型のロック状態を示し、電磁石96は通電されており、電磁力によりロックヘッドは下側に引き付けられ、ロック部材と金型突起部は当接している。電磁石96への通電が停止されると、電磁力は無くなるので、ばね力によってロックヘッド95およびロック部材は上側に押し上げられ、金型突起部との干渉が無くなり、金型を自由に開閉することができる。

【0024】

ここから、本出願に関わる成形方法について、図8を参照しながら説明する。

まず、A群キャビティのための可塑化計量が完了し、金型が開いた状態から、型締シリンダー41を作動してリンク機構44および可動盤2を前進させ、金型を閉じ型締力を負荷する。そして、ロック装置53を作動して中間型51と可動型52をロックする。次に、A郡のキャビティと繋がるバルブゲートa62aとバルブゲートb62bを開く。そして、射出装置を駆動しスクリューを前進させて溶融樹脂を射出(射出A)する。A郡のキャビティに樹脂がフル充填されると、次は保圧工程(保圧A)に移り、一定の時間溶融樹脂に圧力をかける。射出工程と保圧工程を合わせて、射出充填を意味する。保圧時間が終わると、A群のバルブゲートが閉じられた後、冷却(A)工程が開始されるとともに、計量(B)工程が開始される。スクリュー15が回転し樹脂が溶融されてスクリュー15の前方に移送され、スクリュー15がキャビティB群の体積の合計に応じた距離だけ後退すると、計量(B)工程は終了する。なお、キャビティa63aとキャビティb63bの容積(体積)差に応じて、バルブゲートa62a、バルブゲートb62bの開閉タイミングを調整しても良い。

【0025】

続いて、B群のバルブゲートc65c、バルブゲートd65d、バルブゲートe65eが開かれた後、ロッド側油室に高圧作動油が供給されスクリューが前進を開始し、射出(B)工程が始まる。B群のキャビティが溶融樹脂でフル充填されると、保圧(B)工程に移行し溶融樹脂に所望の圧力が負荷される。保圧時間が完了すると圧力は下げられB群のバルブゲートが閉じられて冷却(B)工程が始まるとともに、A群のキャビティ体積に応じた計量(A)工程が行なわれる。なお前述と同様に、キャビティc64c、キャビティd64d、キャビティe64eの容積(体積)差に応じて、バルブゲートc65c、バルブゲートd65d、バルブゲートe65eの開閉タイミングを調整しても良い。

【0026】

冷却(B)工程が終了すると、型締シリンダー41のロッド室に作動油が供給され、リンク機構44および可動盤2が動作し金型が開かれる。この時、中間型51と可動型52の間のロック装置53は閉状態であるため、固定型50と中間型51の間だけが開くことになる。そして、中間型51に固定されているピン57が、固定型に取り付いている開き限装置54の長穴56の端部近く(中間位置)まで移動すると、一旦型開き動作は停止する。そして、ロック装置53が解除された後、再度金型が開かれる。固定型50と中間型51の開き量は、開き限装置54の長穴56によって規制されるので、それ以上は中間型51と可動型52の間が開くことになる。金型が押出し位置まで動くと、型開工程は終了する。そして、キャビティの片側面に付いている製品を図示せぬ押出し装置により押し出して、機外に取り出し1成形サイクルが終了する。その後、また次の成形サイクルが開始される。

【0027】

以上の説明では、A群、B群のそれぞれのキャビティ毎にバルブゲートを設けて、各キャビティ容積が同一な場合は、同時に射出充填、保圧し、各キャビティ容積が異なる場合は、各バルブゲートの開閉タイミングを調整して、各キャビティ容積に応じた射出充填、保圧を行なった。なお、各キャビティへの同時に射出充填、保圧が可能な場合は、A群、B群にそれぞれ1個のバルブゲートを設けて対応することも可能であり、金型製作のコストダウンをもたらす。

【0028】

以上説明したように、本願発明に用いる射出成形機は汎用的なもので、制御プログラムを若干変更するだけ適用できる。また、B群を先に射出充填し、A群を後にするといった、A群とB群の順番を入れ替えることもできる。

【産業上の利用可能性】

【0029】

プラスチック製品を成形する製造工場において実用可能であり、生産性の向上に貢献できる。

【符号の説明】

【0030】

1 固定盤

2 可動盤

3 マシンベース

4 固定金型

5 可動金型

6 ランナー

7 ゲート

8 キャビティ

11 バレル

12 ノズル

13 シャットオフバルブ

15 スクリュー

16 射出シリンダー

17 ヘッド側油室

18 ロッド側油室

19 軸受けボックス

21 計量用電気モータ

23 位置センサー

31 油圧供給源

32 射出前後進切替弁

33 サーボ弁

34 オイルタンクA

35 オイルタンクB

41 型締シリンダー

42 シリンダーロッド

43 リンクハウジング

44 リンク機構

45 タイバー

46 固定ナット

47 可動ナット

50 固定型

51 中間型

52 可動型

53 ロック装置

54 開き限装置

55 止めボルト

56 長穴

57 ピン

58 固定側ガイドロッド

59 可動側ガイドロッド

60 カプラー装置

61 ホットランナー

62a バルブゲートa

62b バルブゲートb

63a キャビティa

63b キャビティb

64c キャビティc

64d キャビティd

64e キャビティe

65c バルブゲートc

65d バルブゲートd

65e バルブゲートe

70 バルブ部材

71 ピストン

72 ヘッド室

73 ロッド室

74 ヘッド側流路

75 ロッド側流路

80 カプラー押さえ

81 取り付けボルト

82 突起部材

83 移動部材

84 ばね

85 穴状樹脂流路

86 シール材

90 ロックサポート

91 金型突起部

92 シリンダー

93 ロック部材

95 ロックヘッド

96 電磁石

97 ばね

【特許請求の範囲】

【請求項1】

金型を開閉動作し型締力を負荷することが可能な型締装置と、前記型締装置の固定盤に取り付けられた固定型と可動盤に取り付けられた可動型と前記固定型と前記可動型の間に備え付けられた中間型からなる3枚構造の金型と、樹脂を可塑化計量し前記金型のキャビティ内に射出充填することが可能な射出装置と、を備えた射出成形装置であって、

前記金型には、前記固定型と前記中間型の間に1つあるいは複数のキャビティ(A群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成され、また前記中間型と前記可動型の間にも1つあるいは複数のキャビティ(B群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成されており、

前記射出装置は、1回の型締中に、1回目の射出充填、続いて可塑化計量、その後2回目の射出充填、を行なうことが可能である、

ことを特徴とする射出成形装置。

【請求項2】

請求項1に記載の射出成形装置を用いた射出成形方法であって、

前記A群のキャビティ体積の合計に応じた溶融樹脂量の可塑化計量が行われた状態で、前記金型を閉じて型締力を負荷し、次に前記A群のキャビティに通じる樹脂流路遮断機構を開いて前記A群のキャビティ内に溶融樹脂を射出充填し、続いて前記A群のキャビティに通じる樹脂流路遮断機構を閉じた後、前記B群のキャビティ体積の合計に応じた溶融樹脂量を可塑化計量し、その後前記B群のキャビティに通じる樹脂流路遮断機構を開き、前記B群のキャビティ内に溶融樹脂を射出充填し、前記B群のキャビティに通じる樹脂流路遮断機構を閉じ、そして冷却完了後に前記金型を開き成形品を取り出す、

ことを特徴とする射出成形方法。

【請求項3】

請求項2において、A群とB群のキャビティへ射出充填する順序、およびA群とB群のキャビティ体積の合計に応じた可塑化計量を行なう順序、が反対である、

ことを特徴とする射出成形方法。

【請求項1】

金型を開閉動作し型締力を負荷することが可能な型締装置と、前記型締装置の固定盤に取り付けられた固定型と可動盤に取り付けられた可動型と前記固定型と前記可動型の間に備え付けられた中間型からなる3枚構造の金型と、樹脂を可塑化計量し前記金型のキャビティ内に射出充填することが可能な射出装置と、を備えた射出成形装置であって、

前記金型には、前記固定型と前記中間型の間に1つあるいは複数のキャビティ(A群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成され、また前記中間型と前記可動型の間にも1つあるいは複数のキャビティ(B群)とそれに通じる樹脂流路および樹脂流路遮断機構が形成されており、

前記射出装置は、1回の型締中に、1回目の射出充填、続いて可塑化計量、その後2回目の射出充填、を行なうことが可能である、

ことを特徴とする射出成形装置。

【請求項2】

請求項1に記載の射出成形装置を用いた射出成形方法であって、

前記A群のキャビティ体積の合計に応じた溶融樹脂量の可塑化計量が行われた状態で、前記金型を閉じて型締力を負荷し、次に前記A群のキャビティに通じる樹脂流路遮断機構を開いて前記A群のキャビティ内に溶融樹脂を射出充填し、続いて前記A群のキャビティに通じる樹脂流路遮断機構を閉じた後、前記B群のキャビティ体積の合計に応じた溶融樹脂量を可塑化計量し、その後前記B群のキャビティに通じる樹脂流路遮断機構を開き、前記B群のキャビティ内に溶融樹脂を射出充填し、前記B群のキャビティに通じる樹脂流路遮断機構を閉じ、そして冷却完了後に前記金型を開き成形品を取り出す、

ことを特徴とする射出成形方法。

【請求項3】

請求項2において、A群とB群のキャビティへ射出充填する順序、およびA群とB群のキャビティ体積の合計に応じた可塑化計量を行なう順序、が反対である、

ことを特徴とする射出成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−56708(P2011−56708A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−206973(P2009−206973)

【出願日】平成21年9月8日(2009.9.8)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月8日(2009.9.8)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]