射出成形装置及び射出成形方法

【課題】第1キャビティと第2キャビティとに溶融材料を確実に供給することができると共に、中間金型を小型化及び軽量化することができ、これによって、小型化を図ることができる射出成形装置及び射出成形方法を提供する。

【解決手段】射出成形装置10Aは、第1ノズル部36と第2ノズル部38が設けられた固定金型16と、貫通孔52が形成された中間金型20と、貫通孔52を構成する壁面に摺動可能なシール部材68と、可動金型22とを備える。型閉じ動作が開始すると、貫通孔52に第2ノズル部38が挿入され、シール部材68が皿ばね88の作用によって第2ノズル部38に押し付けられる。型閉じ完了後、第2ノズル部38から溶融樹脂が導出されると、シール部材68は、その受圧部100が該溶融樹脂に押圧されることにより第2ノズル部38に押し付けられる。これにより、溶融樹脂の漏出を抑えることができる。

【解決手段】射出成形装置10Aは、第1ノズル部36と第2ノズル部38が設けられた固定金型16と、貫通孔52が形成された中間金型20と、貫通孔52を構成する壁面に摺動可能なシール部材68と、可動金型22とを備える。型閉じ動作が開始すると、貫通孔52に第2ノズル部38が挿入され、シール部材68が皿ばね88の作用によって第2ノズル部38に押し付けられる。型閉じ完了後、第2ノズル部38から溶融樹脂が導出されると、シール部材68は、その受圧部100が該溶融樹脂に押圧されることにより第2ノズル部38に押し付けられる。これにより、溶融樹脂の漏出を抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1金型と第2金型との間に中間金型を配設した射出成形装置及び射出成形方法に関する。

【背景技術】

【0002】

従来、2つ以上の樹脂製品を同時に成形するために、スタックモールド型(タンデム型)と呼ばれる金型を備えた射出成形装置が広汎に用いられている。

【0003】

この種の射出成形装置は、一般的に、固定金型と可動金型との間に配設された中間金型を備え、型閉じ状態で、前記固定金型と前記中間金型との間に第1キャビティが形成されると共に、前記可動金型と前記中間金型との間に第2キャビティが形成される構成となっている。

【0004】

このような射出成形装置として、固定金型に形成された第1の通路から導かれた溶融樹脂を中間金型に形成された第2の通路に流通させて第1キャビティと第2キャビティとに供給することにより、所望の樹脂製品を成形する技術的思想が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−122689号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した特許文献1に記載の従来技術では、高圧の溶融樹脂(溶融材料)が流通する第2の通路(マニホールド)を中間金型に形成しているので、該中間金型が大型且つ大重量となる。このように中間金型が大重量であると、ダイバーやガイドピン以外に該中間金型を支持する機構(例えば、支持台)が必要になるので、射出成形装置が大型化するという問題がある。

【0007】

本発明は、このような課題を考慮してなされたものであり、第1キャビティと第2キャビティとに溶融材料を確実に供給することができると共に、中間金型を小型化及び軽量化することができ、これによって、小型化を図ることができる射出成形装置及び射出成形方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

[1] 本発明に係る射出成形装置は、近接離間可能な状態で対向配置された第1金型と第2金型と、前記第1金型と前記第2金型との間に配設された中間金型と、を備え、型閉じ状態で、前記第1金型と前記中間金型との間に形成される第1キャビティと、前記第2金型と前記中間金型との間に形成される第2キャビティとに溶融材料を充填可能な射出成形装置において、前記中間金型には、前記第1金型に対向する面と前記第2金型に対向する面とのそれぞれに開口する貫通孔が形成されており、前記第1金型に設けられて前記第1キャビティに前記溶融材料を供給するための第1ノズル部と、前記貫通孔に挿入可能な状態で前記第1金型に設けられ、且つ前記溶融材料を前記第2キャビティに供給するための第2ノズル部と、前記貫通孔を構成する壁面に摺動可能なシール部材と、を備え、前記シール部材には、前記第1金型が位置する側に臨み、且つ前記第2ノズル部に接触する接触部と、前記第2金型が位置する側に臨み、且つ前記第2ノズル部から導出された前記溶融材料が接触する受圧部とが形成されていることを特徴とする。

【0009】

本発明に係る射出成形装置によれば、中間金型に第2ノズル部が挿入可能な貫通孔を形成している。そのため、第1キャビティに溶融材料を供給する第1ノズル部と、第2キャビティに溶融材料を供給する第2ノズル部とを第1金型に設けることができる。これにより、中間金型にマニホールド機能を有した溶融材料流路を形成する必要がないので、該中間金型を小型化(薄型化)及び軽量化することができる。よって、射出成形装置の小型化を図ることができる。

【0010】

また、貫通孔を構成する壁面に摺動可能なシール部材に受圧部を形成しているので、該第2ノズル部から溶融材料を導出した際に、前記受圧部が前記溶融材料によって第1金型が位置する側に押圧されることになる。これにより、前記シール部材の接触部を第2ノズル部に押し付けることができるので、前記第2ノズル部から導出された溶融材料が該第2ノズル部と貫通孔を構成する壁面との間の隙間に漏出することを防止することができる。よって、第1キャビティと第2キャビティとに溶融材料を確実に供給することができる。

【0011】

[2] 上記の射出成形装置において、前記シール部材を前記第1金型が位置する側に押圧する押圧手段をさらに備えていてもよい。

【0012】

このような構成によれば、押圧手段にてシール部材を第1金型が位置する側に押圧することができるので、第2ノズル部から溶融材料を導出する前の状態で、シール部材の接触部を前記第2ノズル部に押し付けることができる。これにより、第2ノズル部からの溶融材料の導出が開始された時(溶融材料によって受圧部が押圧される前)に、前記溶融材料が前記第2ノズル部と貫通孔を構成する壁面との間の隙間に漏出することを防止することができる。

【0013】

[3] 上記の射出成形装置において、前記第2金型には、前記シール部材に対向する部位に穴部が形成されており、前記押圧手段の押圧方向に沿って変位可能な状態で前記穴部に配設された受け部材をさらに備え、前記押圧手段は、前記穴部に設けられた状態で前記受け部材を介して前記シール部材を押圧してもよい。

【0014】

このような構成によれば、押圧手段を第2金型の穴部に配設しているので、該押圧手段を中間金型に設けた場合と比較して該中間金型を一層小型化及び軽量化することができる。また、押圧手段が受け部材を介してシール部材を押圧するので、前記押圧手段を前記穴部に配設した場合であっても、該押圧手段の押圧力を前記シール部材に対して確実に作用させることができる。

【0015】

[4] 上記の射出成形装置において、前記シール部材には、前記第2ノズル部が挿通可能であるか又は前記第2ノズル部から導出される前記溶融材料が流通する孔が形成されており、前記接触部と前記受圧部とは、前記孔を構成する壁部に形成されていてもよい。

【0016】

このような構成によれば、第2ノズル部が挿通可能であるか又は前記第2ノズル部から導出された溶融材料が流通する孔を構成する壁部に接触部と受圧部とを形成しているので、前記溶融材料から前記受圧部に受ける押圧力を前記接触部を介して第2ノズル部に効率的に伝えることができる。

【0017】

[5] 上記の射出成形装置において、前記受け部材は、前記孔を構成する前記壁部に接触可能であってもよい。

【0018】

このような構成によれば、受け部材が前記孔を構成する壁部に接触可能であるので、押圧手段の押圧力を該壁部に作用させることができる。これにより、押圧手段の押圧力をシール部材の接触部に効率的に伝えることができる。よって、第2ノズル部から溶融材料が導出される前の状態において、シール部材の接触部を第2ノズル部に確実に押し付けることができる。

【0019】

[6] 上記の射出成形装置において、前記シール部材は、前記孔を構成する前記壁部に設けられて前記第2ノズル部の径方向外側に延在する鍔部を有しており、前記受け部材は、前記鍔部に接触可能であってもよい。

【0020】

このような構成によれば、受け部材がシール部材の鍔部に接触可能であるので、押圧手段の押圧力を前記鍔部に作用させることができる。これにより、第2ノズル部から溶融材料が導出された際に、前記孔を構成する壁部には前記溶融材料からの押圧力のみが作用することになるので、該壁部が過度に押圧されることはない。よって、該壁部が破損することを好適に抑えることができる。

【0021】

[7] 本発明に係る射出成形方法は、近接離間可能な状態で対向配置された第1金型と第2金型と、前記第1金型と前記第2金型との間に配設され、且つ前記第1金型に対向する面と前記第2金型に対向する面とに開口する貫通孔が形成された中間金型と、前記第1金型に設けられた第1ノズル部と第2ノズル部と、を備えた射出成形装置を用いた射出成形方法であって、前記第1金型と前記第2金型とを近接させることにより、前記貫通孔に前記第2ノズル部を挿入させ、前記第1金型と前記中間金型との間に第1キャビティを形成すると共に、前記第2金型と前記中間金型との間に第2キャビティを形成する型閉じ工程と、前記第1ノズル部にて前記第1キャビティに溶融材料を供給する第1供給工程と、前記第2ノズル部にて前記第2キャビティに前記溶融材料を供給する第2供給工程と、を行い、前記第2供給工程では、前記貫通孔を構成する壁面に摺動可能なシール部材に前記第2ノズル部から導出された前記溶融材料を接触させることにより、該シール部材を前記第1金型が位置する側に押圧して該第2ノズル部に押し付けることを特徴とする。

【0022】

本発明に係る射出成形方法によれば、型閉じ工程において、中間金型の貫通孔に第2ノズル部を挿入させて、第1キャビティと第2キャビティとを形成し、第1供給工程で第1金型に設けられた第1ノズル部にて前記第1キャビティに溶融材料を供給し、第2供給工程で前記第1金型に設けられた第2ノズル部にて前記第2キャビティに前記溶融材料を供給している。これにより、中間金型にマニホールド機能を有した溶融材料流路を形成する必要がないので、該中間金型を小型化(薄型化)及び軽量化することができる。よって、射出成形装置の小型化を図ることができる。

【0023】

また、第2供給工程において、貫通孔を構成する壁面に摺動可能なシール部材に第2ノズル部から導出された溶融材料を接触させることにより、該シール部材を第1金型が位置する側に押圧して該第2ノズル部に押し付けているので、該第2ノズル部から導出された溶融材料が該第2ノズル部と該貫通孔を構成する壁面との間の隙間に漏出することを防止することができる。よって、第1キャビティと第2キャビティとに溶融材料を確実に供給することができる。

【0024】

[8] 上記の射出成形方法において、前記型閉じ工程では、前記シール部材を押圧手段にて前記第1金型が位置する側に押圧することにより、前記第2ノズル部に押し付けてもよい。

【0025】

このような方法によれば、型閉じ工程において、押圧手段にてシール部材を第2ノズル部に押し付けているので、第2供給工程の開始時(溶融材料によってシール部材が第2ノズル部に押し付けられる前)に、前記溶融材料が該第2ノズル部と貫通孔を構成する壁面との間の隙間に漏出することを防止することができる。

【発明の効果】

【0026】

以上説明したように、本発明によれば、第1金型と第2金型との間に中間金型を配設し、前記第1金型に第1ノズル部と第2ノズル部を設けて該中間金型に前記第2ノズル部が挿通可能な貫通孔を形成している。そのため、型閉じ状態で、第1ノズル部にて第1キャビティに溶融材料を供給すると共に、第2ノズル部にて第2キャビティに溶融材料を供給することができる。これにより、中間金型を小型化及び軽量化することができるので、射出成形装置の小型化を図ることができる。

【0027】

また、貫通孔を構成する壁面に摺動可能なシール部材を第2ノズル部から導出された溶融材料にて該第2ノズル部に押し付けるので、第1キャビティと第2キャビティとに溶融材料を確実に供給することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の第1実施形態に係る射出成形装置に形成される第1キャビティと第2キャビティとに溶融樹脂を充填した状態を示す一部断面説明図である。

【図2】図1の射出成形装置の型開き状態を示す一部省略拡大縦断面図である。

【図3】図2に示す可動金型、押圧機構、及び可動盤の一部省略斜視図である。

【図4】図2に示す可動金型の平面説明図である。

【図5】図2に示すシール部材に形成される第1受圧部と第2受圧部とを説明するための平面説明図である。

【図6】本発明の第1実施形態に係る射出成形方法を説明するためのフローチャートである。

【図7】受け部材とシール部材とが接触する前の状態における押圧機構の斜視図である。

【図8】図7において、型閉じ動作が完了した状態の斜視図である。

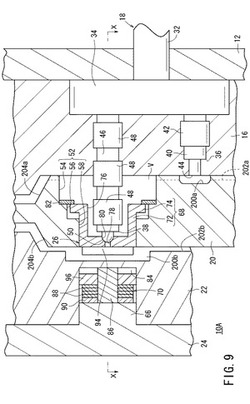

【図9】図1の射出成形装置の型閉じ状態を示す一部省略拡大縦断面図である。

【図10】図9のX−X線に沿った断面図である。

【図11】射出成形工程とシール力との関係を示すグラフである。

【図12】本発明の第2実施形態に係る射出成形装置の型開き状態を示す一部省略拡大横断面図である。

【図13】図12に示すシール部材に形成される第1受圧部と第2受圧部とを説明するための平面説明図である。

【図14】図12の射出成形装置の型閉じ状態を示す一部省略拡大横断面図である。

【発明を実施するための形態】

【0029】

以下、本発明に係る射出成形方法について、それを実施する射出成形装置との関係で好適な実施形態を例示し、添付の図面を参照しながら詳細に説明する。

【0030】

(第1実施形態)

先ず、第1実施形態に係る射出成形装置10Aについて図1〜図11を参照しながら説明する。本実施形態に係る射出成形装置10Aは、いわゆるスタックモールド型と呼ばれる金型を備える装置である。すなわち、射出成形装置10Aは、図1に示すように、固定金型16と可動金型22との間に配設された中間金型20を備えており、型閉じ状態で、固定金型16と中間金型20との間に形成される第1キャビティ204aと、可動金型22と中間金型20との間に形成される第2キャビティ204bとに溶融樹脂(溶融材料)を充填することにより、2つ以上の樹脂製品を同時に形成するものである。

【0031】

具体的には、図1及び図2に示すように、射出成形装置10Aは、固定盤12と、前記固定盤12の各隅角部に固定されて該固定盤12の厚み方向に延在した複数(例えば、4本)のダイバー14と、前記固定盤12に固着された固定金型(第1金型)16と、前記固定金型16に設けられた射出機構18と、前記固定金型16に対向するように前記複数のダイバー14に対して移動可能に支持された中間金型20と、前記中間金型20の前記固定金型16とは反対側に配設された可動金型(第2金型)22と、前記可動金型22に固着されて前記複数のダイバー14に対して移動可能に支持された可動盤24と、シール機構26と制御部28とを備える。

【0032】

固定金型16の一方の面は、固定盤12の他方の面に固着されている。固定金型16の他方の面は、型閉じ状態において、中間金型20の一方の面との間で、溶融樹脂流路としての第1ランナ200aと第1ゲート202aと、樹脂製品の成形空間としての第1キャビティ204aとを形成する(図1及び図9参照)。

【0033】

第1ランナ200aと第1ゲート202aとは、射出機構18(後述する第1ノズル部36)から導かれた溶融樹脂を第1キャビティ204aに導くための流路である。

【0034】

射出機構18は、溶融樹脂を所定圧力で射出する射出部30(図1参照)と、固定盤12を貫通するように配設されて前記射出部30から射出された溶融樹脂が導かれる導入部32と、固定金型16の内部に設けられた状態で前記導入部32に連結されたマニホールド部34と、前記マニホールド部34に連結された第1ノズル部36と第2ノズル部38とを有する。

【0035】

マニホールド部34は、導入部32から導かれた溶融樹脂を第1ノズル部36と第2ノズル部38に分配する。

【0036】

第1ノズル部36は、マニホールド部34から導かれた溶融樹脂を第1キャビティ204aに供給するためのものであり、固定金型16の厚み方向に沿って延びたノズル本体40と、前記ノズル本体40の外周面に周回装着されたノズルヒータ42と、ノズル本体40の先端面に設けられたヘッド部44とを含む。

【0037】

ノズルヒータ42は、ノズル本体40を加熱することにより、該ノズル本体40を流通する溶融樹脂の温度を略一定に維持するためのものである。ヘッド部44の先端面は、固定金型16の他方の面に露出している。また、ヘッド部44の内部に形成されている樹脂流路は、型閉じ状態で、第1ランナ200aに連通する。

【0038】

第2ノズル部38は、マニホールド部34から導かれた溶融樹脂を後述する第2キャビティ204bに供給するためのものであり、固定金型16の厚み方向に沿って延びた長尺なノズル本体46と、前記ノズル本体46の外周面に周回装着された複数(例えば、3つ)のノズルヒータ(加熱手段)48と、前記ノズル本体46の先端面に設けられたヘッド部50とを含む。ノズル本体46の先端側は、固定金型16の他方の面から突出している。

【0039】

中間金型20は、図示しない引張リンクによって可動金型22に接続されている。これにより、型開きを行う際に、可動盤24を固定金型16が位置する側とは反対側に移動させるだけで中間金型20を固定金型16と可動金型22との両方から離間させることができる。

【0040】

中間金型20には、その厚み方向に沿って延びた貫通孔52が形成されている。貫通孔52は、中間金型20の一方の面(中間金型20における固定金型16に対向する面)に開口する大径孔54と、前記大径孔54に連通する中径孔56と、前記中径孔56に連通して該中間金型20の他方の面(中間金型20における可動金型22に対向する面)に開口する小径孔58とを含む。貫通孔52は、型閉じ状態で、第2ノズル部38の先端側が挿入可能に形成されている(図1及び図9参照)。

【0041】

中間金型20の他方の面は、型閉じ状態において、可動金型22の一方の面との間で、溶融樹脂流路としての第2ランナ200bと第2ゲート202bと、樹脂製品の成形空間としての第2キャビティ204bとを形成する(図1及び図9参照)。第2ランナ200bと第2ゲート202bとは、射出機構18(第2ノズル部38)から導かれた溶融樹脂を第2キャビティ204bに導くための流路である。

【0042】

図2〜図4に示すように、可動金型22の一方の面のうち中間金型20の小径孔58に対向する部位には、第2ランナ200bの一部を構成するランナ溝206と、ランナ溝206に連通して第2ゲート202bの一部を構成するゲート溝208とが形成されている。ランナ溝206は、一方向に延在した長溝210と、前記長溝210の長手方向略中央の位置において、前記長溝210の両側に形成された一対の凹部212とを含む。

【0043】

長溝210の長手方向両端には、ゲート溝208が連通している。長溝210の溝深さは、ゲート溝208の溝深さよりも浅く形成されている。各凹部212は、長溝210に沿って延在すると共に該長溝210に連通している。各凹部212の深さは、長溝210の溝深さよりも浅く形成されている(図2参照)。ゲート溝208は、長溝210の延在方向に沿って延びている。

【0044】

また、可動金型22には、その厚み方向に貫通する配置孔60が形成されている。配置孔60は、可動金型22の一方の面のうちランナ溝206を構成する一対の凹部212の側方に開口する一対の連通孔62と(図4参照)、可動金型22の他方の面に開口して前記一対の連通孔62に連通する円柱孔64とを含む。各連通孔62は、一対の凹部212に連通している。

【0045】

可動盤24の一方の面には、可動金型22の他方の面に形成された円柱孔64の開口部に嵌入する突出部66が形成されている。

【0046】

シール機構26は、第2ノズル部38から導出された溶融樹脂が貫通孔52を構成する壁面と該第2ノズル部38との間の隙間V(図9参照)に漏出することを防止するためのものである。

【0047】

シール機構26は、貫通孔52内に配設されたシール部材68と、上述した配置孔60と、前記配置孔60に配設されて前記シール部材68を固定金型16が位置する側に押圧する押圧機構70とを有する。

【0048】

シール部材68は、有底円筒状に形成されたシール部材本体72と、シール部材本体72の一端部から外方(第2ノズル部38の径方向外側)に張り出した鍔部74とを含む。

【0049】

シール部材本体72には、その一端面に開口する大径な孔76と、前記孔76に連通して前記シール部材本体72の他端面に開口する小径な孔78とが形成されている。また、孔76と孔78との境界部には、第2ノズル部38のヘッド部50に対して液密に接触可能な面(接触部)80が形成されている。

【0050】

シール部材本体72の孔78は、シール部材本体72の軸線と同軸上に位置している。なお、該孔78は、その他方の面に向かうに従って拡径するテーパ孔であっても構わない。この場合、該孔78をコールドスプルとして用いることができる。

【0051】

シール部材本体72と小径孔58を構成する壁面との間には、型開き状態(第2ノズル部38のノズル本体46がノズルヒータ48により加熱される前の状態)において、所定のクリアランスCLが形成されている。このクリアランスCLは、第2ノズル部38等から熱を受けてシール部材68が熱膨張した際に、該シール部材68が小径孔58を構成する壁面に接触する(摺動可能となる)程度の寸法に設定されている。

【0052】

これにより、熱膨張したシール部材68が小径孔58を構成する壁面にかじり付くことを好適に抑えることができると共に、該壁面と該シール部材68との間から溶融樹脂が漏出することを防止することができる。なお、図2では、理解を容易にするために、前記クリアランスCLの寸法を誇張して図示している。

【0053】

このようなシール部材68は、小径孔58を構成する壁面に対する摺動性が良好であり、且つ熱膨張係数の小さい材料で構成することが好ましい。前記クリアランスCLの設定が容易になるからである。なお、本実施形態において、シール部材68は、ステンレス鋼で構成されている。

【0054】

図2から諒解されるように、型開き状態において、シール部材68は、貫通孔52から可動金型22側に若干突出している。

【0055】

シール部材68の固定金型16側の変位は、中間金型20の大径孔54と中径孔56との境界部に形成された段差部に固定されたストッパ部82で制限される。これにより、シール部材68が第2ノズル部38に対して過度に押し付けられることを抑えることができる。よって、第2ノズル部38が破損することを防止することができる。

【0056】

シール機構26を構成する押圧機構70は、シール部材68に接触可能な受け部材84と、ランナ溝206の底部と可動盤24の突出部66との間に介設された支柱86と、前記受け部材84と前記突出部66との間に介設された複数(例えば、4つ)の皿ばね(押圧手段)88と調整リング90を有する。

【0057】

受け部材84は、略円柱状に形成されており、シール部材本体72(図2参照)の外径と略同一の寸法の外径を有している。また、受け部材84は、配置孔60を構成する壁面に対して摺動可能な状態で該配置孔60に配設される。

【0058】

受け部材84の一端面には、ランナ溝206を構成する壁部が配設される配設溝92が形成されている。すなわち、受け部材84は、配設溝92の溝側部を構成する一対の凸部94と、これら凸部94を連結して前記配設溝92の溝底部を構成する連結部96とを含む。

【0059】

受け部材84は、配設溝92にランナ溝206を構成する壁部が配設された状態(ランナ溝206を構成する壁部と配設溝92の溝底面とが接した状態)で可動金型22の他方の面よりも中間金型20側に突出することになる(図2及び図7参照)。

【0060】

連結部96には、支柱86が挿通可能な孔98が形成されている。そのため、受け部材84は、支柱86の延在方向に沿って該支柱86に対して相対変位可能になっている。

【0061】

複数の皿ばね88は、受け部材84を中間金型20が位置する側に押圧(付勢)する。調整リング90は、受け部材84の変位量を調整するためのものである。

【0062】

このように構成されるシール機構26では、図5に示すように、シール部材本体72の他方の面には、受け部材84を構成する一対の凸部94の端面が接触する部位(破線のクロスハッチングで示した部位:以下、第1受圧部100と称する)と、第2ランナ200bの一部を構成する部位(実線のクロスハッチングで示した部位:以下、第2受圧部102と称する)と、が形成されることになる。

【0063】

すなわち、第1受圧部100は、皿ばね88にて押圧された受け部材84によって固定金型16側に押圧され、第2受圧部102は、第2ランナ200bの溶融樹脂によって固定金型16側に押圧される。以下の説明において、第1受圧部100に作用する押圧力を第1シール力と称し、第2受圧部102に作用する押圧力を第2シール力と称する。

【0064】

そして、シール部材68に第1シール力(第2シール力)が作用することにより、シール部材68の面80を第2ノズル部38のヘッド部50に液密に押し付けることができる。

【0065】

ところで、第1シール力は、皿ばね88の種類や個数によって調節可能となっている。また、第2シール力は、長溝210と一対の凹部212との形状によって調節可能である。これらシール力は、溶融樹脂の種類、溶融樹脂の射出圧力、シール部材68の材質等に応じて任意に設定される。

【0066】

本実施形態では、第2シール力が第1シール力よりも大きくなるように設定されている。具体的には、第1シール力は、第2ノズル部38から溶融樹脂が導出された時(シール部材68に第2シール力が作用する前)に、シール部材68の面80と第2ノズル部38のヘッド部50との間から該溶融樹脂が漏れない程度の大きさ(第1シール力値P1)に設定されている。

【0067】

第2シール力は、第1シール力と第2シール力とを合成したシール力(合成シール力)が、第2ランナ200b、第2ゲート202b、及び第2キャビティ204bへの溶融樹脂の充填が完了した状態で、該面80と該ヘッド部50との間から該溶融樹脂が漏れない程度の大きさ(第2シール力値P2)になるように設定されている。

【0068】

制御部28は、射出制御部104、加熱制御部106、及び可動盤駆動制御部108を有する(図1参照)。射出制御部104は、射出部30を駆動制御して所定圧力の溶融樹脂を第1ノズル部36と第2ノズル部38に所定量だけ射出する。

【0069】

加熱制御部106は、第1ノズル部36のノズルヒータ42を駆動制御してノズル本体40を加熱する。また、加熱制御部106は、第2ノズル部38の複数のノズルヒータ48を駆動制御してノズル本体46を加熱する。可動盤駆動制御部108は、可動盤24をダイバー14の延在方向に沿って移動させる。

【0070】

本実施形態に係る射出成形装置10Aは、基本的には以上のように構成されるものであり、次に、この射出成形装置10Aを用いた射出成形方法について説明する。なお、以下の説明では、型開き状態を初期状態とする。

【0071】

図6に示すように、先ず、型閉じ動作を開始する(ステップS1)。すなわち、可動盤駆動制御部108が可動盤24を駆動して中間金型20側に移動させる。そうすると、先ず、可動金型22が中間金型20に接触すると共に受け部材84の一対の凸部94がシール部材68の第1受圧部100に接触する(ステップS2)。このとき、シール部材68は、受け部材84の凸部94に押されて貫通孔52内を固定金型16側に移動する。

【0072】

次いで、可動盤24を中間金型20側にさらに移動させると、可動金型22と中間金型20とが一体となって固定金型16側に移動し、シール部材68の面80が第2ノズル部38のヘッド部50に接触する(ステップS3)。

【0073】

そうすると、受け部材84が配置孔60内を可動盤24側に変位すると共に、皿ばね88の作用によって押圧された受け部材84がシール部材68を固定金型16側に押圧する(ステップS4、図7及び図8参照)。すなわち、シール部材68の第1受圧部100に第1シール力が作用するため(図11参照)、シール部材68の面80が第2ノズル部38のヘッド部50に押し付けられる。

【0074】

その後、ステップS5において、型閉じ動作が完了する。このとき、図9及び図10から諒解されるように、受け部材84を構成する一対の凸部94の一端面とシール部材68の他方の面とは、中間金型20と可動金型22とのパーティングライン(PL面)に位置する。

【0075】

また、この段階で、固定金型16と中間金型20との間に第1ランナ200a、第1ゲート202a、及び第1キャビティ204aが形成され、中間金型20と可動金型22との間に第2ランナ200b、第2ゲート202b、及び第2キャビティ204bが形成される。そして、第1ノズル部36のヘッド部44の先端面が第1ランナ200aに臨み、シール部材68の孔78が第2ランナ200bに連通する。

【0076】

この型閉じ動作が完了した段階で、前記第1シール力はシール力値P1に達する(図11参照)。そのため、前記第2ランナ200bに溶融樹脂の供給が開始された時に貫通孔52を構成する壁面と第2ノズル部38との間の隙間Vに該溶融樹脂が漏出することを好適に抑えることができる。

【0077】

その後、加熱制御部106は、第1ノズル部36のノズルヒータ42を駆動すると共に、第2ノズル部38のノズルヒータ48を駆動する(ステップS6)。これにより、第1ノズル部36のノズル本体40が所定温度まで昇温されると共に、第2ノズル部38のノズル本体46が所定温度まで昇温される。

【0078】

なお、このとき、シール部材68は、第2ノズル部38から受けた熱によって熱膨張する。そして、本実施形態では、シール部材本体72と小径孔58を構成する壁面との間に所定のクリアランスCLを予め形成しているので、その熱膨張したシール部材68は前記小径孔58を構成する壁面に接触する(摺動可能となる)。これにより、シール部材68が熱膨張した際に、該シール部材68が該小径孔58を構成する壁面にかじり付くことを好適に抑えることができる。

【0079】

続いて、射出制御部104は、射出部30を駆動して所定圧の溶融樹脂を該射出部30から所定量だけ射出する(ステップS7)。そうすると、射出部30から射出された溶融樹脂は、導入部32を介してマニホールド部34に導かれ、第1ノズル部36と第2ノズル部38に分配される。

【0080】

第1ノズル部36に導かれた溶融樹脂は、そのヘッド部44から導出され、第1ランナ200a及び第1ゲート202aを介して第1キャビティ204aに供給される。

【0081】

一方、第2ノズル部38に導かれた溶融樹脂は、そのヘッド部50から導出され、シール部材68の孔78を介して第2ランナ200bに供給される。すなわち、ヘッド部50から導出された溶融樹脂は、ランナ溝206の長溝210に流入した後、一対の凹部212に入り込むと共にゲート溝208に流れる。

【0082】

このとき、シール部材68の第2受圧部102が第2ランナ200bに供給された溶融樹脂に接触するので、前記シール部材68は、該溶融樹脂によって中間金型20が位置する側に押圧される。すなわち、シール部材68の第2受圧部102に第2シール力が作用するため、シール部材68の面80は、第1シール力と第2シール力とを合成した合成シール力で第2ノズル部38のヘッド部50に押し付けられる。

【0083】

ゲート溝208に流入した溶融樹脂は第2キャビティ204bに導かれる。これにより、第1キャビティ204aと第2キャビティ204bとに溶融樹脂が充填されるに至る(ステップS8、図1参照)。

【0084】

この段階で、前記合成シール力はシール力値P2に達する(図11参照)。これにより、第2ランナ200bの溶融樹脂が比較的高圧であった場合でも、貫通孔52を構成する壁面と第2ノズル部38との間の隙間Vに溶融樹脂が漏出することを好適に抑えることができる。

【0085】

そして、充填された溶融樹脂が十分に固化した後、型開き動作を行う(ステップS9)。すなわち、可動盤駆動制御部108が可動盤24を駆動して可動金型22を固定金型16が位置する側とは反対側に移動させる。これにより、可動金型22が中間金型20から離間し、次いで、図示しない引張リンクで可動金型22に接続されている中間金型20が該可動金型22に引張られることにより固定金型16から離間する。

【0086】

その後、樹脂製品を取り出す(ステップS10)。この段階で、本実施形態に係る射出成形が終了する。

【0087】

本実施形態によれば、中間金型20に貫通孔52を形成している。そのため、第1キャビティ204aに溶融樹脂を供給する第1ノズル部36と、第2キャビティ204bに溶融樹脂を供給する第2ノズル部38とを固定金型16に設けることができる。

【0088】

すなわち、本実施形態では、中間金型20にマニホールド機能を有した溶融樹脂流路を形成する必要がないので、該中間金型20を小型化(薄型化)及び軽量化することができる。これにより、射出成形装置10Aの小型化を図ることができる。

【0089】

また、貫通孔52を構成する壁面に摺動可能なシール部材68の他方の面に第2受圧部102を形成しているので、第2ノズル部38から溶融樹脂を導出した際に、該第2受圧部102が前記溶融樹脂によって固定金型16が位置する側に押圧されることになる。これにより、シール部材68の面80を第2ノズル部38のヘッド部50に押し付けることができるので、該溶融樹脂が第2ノズル部38と貫通孔52を構成する壁面との間の隙間Vに漏出することを防止することができる。よって、第1キャビティ204aと第2キャビティ204bとに溶融樹脂を確実に供給することができる。

【0090】

本実施形態では、型閉じ状態(溶融樹脂を射出する前の状態)で、皿ばね88の押圧力(弾性力、ばね力)を受け部材84を介してシール部材68の第1受圧部100に作用させることにより、該シール部材68の面80を第2ノズル部38のヘッド部50に押し付けている。これにより、第2ノズル部38からの溶融樹脂の導出が開始された時(溶融樹脂によってシール部材68の第2受圧部102が押圧される前)に、前記溶融樹脂が前記隙間Vに漏出することを防止することができる。

【0091】

また、皿ばね88を可動金型22に形成された配置孔60に配設しているので、該皿ばね88を中間金型20に配設した場合と比較して該中間金型20を一層小型化及び軽量化することができる。そして、このような場合であっても、受け部材84を設けているため、前記皿ばね88の押圧力をシール部材68に確実に作用させることができる。

【0092】

本実施形態では、第2ノズル部38から導出される溶融樹脂が流通する孔78を構成する壁部のうち一方の面に前記第2ノズル部38に接触する面80を形成し、該壁部の他方の面に第1受圧部100と第2受圧部102とを形成している。そのため、第1シール力と第2シール力とを前記面80を介して第2ノズル部38のヘッド部50に効率的に伝えることができる。よって、シール部材68の面80を第2ノズル部38に確実に押し付けることができる。

【0093】

(第2実施形態)

次に、本発明の第2実施形態に係る射出成形装置10Bについて図12〜図14を参照しながら説明する。なお、第2実施形態に係る射出成形装置10Bにおいて、第1実施形態に係る射出成形装置10Aと同一又は同様な機能及び効果を奏する要素には同一の参照符号を付し、詳細な説明を省略する。また、図12及び図14では、固定盤12及び固定金型16の図示を省略している。

【0094】

図12に示すように、本実施形態に係る射出成形装置10Bは、シール機構26に代えてシール機構150を備えている。

【0095】

シール機構150は、シール部材152と、中間金型20に形成された一対の孔154と、可動金型22の一方の面に形成された一対の配置孔156と、前記一対の配置孔156に配設された押圧機構158とを有する。

【0096】

シール部材152は、有底円筒状に形成されたシール部材本体160と、前記シール部材本体160の一端部から外方に張り出した鍔部162とを含む。シール部材本体160の外径寸法は、第1実施形態で説明したシール部材本体72の外径寸法よりも小さく設定されている。

【0097】

各孔154は、中径孔56に連通して中間金型20の他方の面に開口している。各配置孔156は、可動金型22をその厚み方向に貫通すると共に中間金型20に形成された一対の孔154の各々に対向している。各配置孔156は、その他方の側において、孔径が小さくなっている。なお、可動金型22の一方の面における配置孔156の開口部の各々には、可動盤24の他方の面に形成された一対の突出部163の各々が嵌入されている。

【0098】

押圧機構158は、鍔部162に接触可能な状態で各配置孔156に配設された受け部材164と、前記受け部材164を前記鍔部162側に押圧するコイルばね(押圧手段)166とを有する。

【0099】

各受け部材164は、可動金型22の厚み方向に延在したピン168と、前記配置孔156を構成する壁面に摺動可能な状態で前記ピン168に固定されたばね受け部材170とを含む。

【0100】

各ばね受け部材170は、各配置孔156の一方の側に形成された段差部に接触可能になっている。これにより、各ばね受け部材170が各配置孔156から抜け出ることを好適に阻止することができる。コイルばね166は、可動盤24の突出部163とばね受け部材170との間に介設されている。

【0101】

このように構成されるシール機構150では、図13に示すように、鍔部162の他方の面には、受け部材164を構成するピン168の一端面が接触する第1受圧部174が形成され、シール部材本体160の他方の面には、第2ランナ200bの一部を構成する第2受圧部176が形成される。

【0102】

本実施形態では、上述したように、シール部材本体160の外径寸法が第1実施形態で説明したシール部材本体72の外径寸法よりも小さく形成されているので、第2受圧部176の面積は、第2受圧部102の面積よりも小さくなっている。

【0103】

これにより、第2シール力がシール部材本体160に与える曲げ応力を少なくすることができる。よって、シール部材152が破損することを好適に抑えることができる。

【0104】

以上のように構成された射出成形装置10Bでは、型閉じ動作を開始すると、先ず、可動金型22が中間金型20に接触すると共に一対のピン168の一端面が鍔部162の他方の面に接触する。このとき、シール部材152は、一対のピン168に押されて貫通孔52内を固定金型16側に移動する。

【0105】

次いで、可動盤24を中間金型20側にさらに移動させると、可動金型22と中間金型20とが一体となって固定金型16側に移動し、シール部材152の面80が第2ノズル部38のヘッド部50に接触する。

【0106】

そうすると、各受け部材164が配置孔156内を可動盤24側に変位すると共に、コイルばね166の作用によって押圧された受け部材164のピン168がシール部材152を固定金型16側に押圧する。すなわち、鍔部162に形成された第1受圧部174に第1シール力が作用する。

【0107】

これにより、シール部材152の面80が第2ノズル部38のヘッド部50に押し付けられるので、第2ランナ200bに溶融樹脂の供給が開始された時に貫通孔52を構成する壁面と第2ノズル部38との間の隙間Vに該溶融樹脂が漏出することを好適に抑えることができる。

【0108】

そして、第2ノズル部38から溶融樹脂が供給された際には、該溶融樹脂によってシール部材本体160の他方の面に形成された第2受圧部176に第2シール力が作用する。これにより、高圧の溶融樹脂を第2キャビティ204bに供給する場合であっても、該溶融樹脂が前記隙間Vに漏出することを抑えることができる。

【0109】

本実施形態によれば、受け部材164を構成するピン168が鍔部162に接触可能であるので、該鍔部162に第1シール力を作用させることができる。これにより、第2ノズル部38から溶融樹脂が導出された際に、孔78を構成する壁部には第2シール力のみが作用することになるので、該壁部が過度に押圧されることはない。よって、該壁部が破損することを好適に抑えることができる。

【0110】

本発明は、上述した実施形態に限らず、本発明の要旨を逸脱することなく、種々の構成を採り得ることは当然可能である。

【0111】

例えば、本発明において、シール部材68、152は、第2ノズル部38に設けられていてもよい。また、押圧手段は、皿ばね88やコイルばね166に限定されない。すなわち、押圧手段として、シリンダ機構等を利用してもよい。

【0112】

第1ノズル部36と第2ノズル部38は、固定金型16ではなく可動金型22に設けられていてもよい。

【0113】

また、シール部材68、152は、第2ノズル部38から導出された溶融樹脂が流通する孔78に代えて第2ノズル部38が挿通する孔を形成してもよい。この場合、該シール部材68、152が溶融樹脂から受ける熱量を少なくすることができる。

【符号の説明】

【0114】

10A、10B…射出成形装置 16…固定金型(第1金型)

20…中間金型 22…可動金型(第2金型)

36…第1ノズル部 38…第2ノズル部

52…貫通孔 60、156…配置孔(穴部)

68、152…シール部材 88…皿ばね(押圧手段)

72、160…シール部材本体 74、162…鍔部

80…面(接触部) 84、164…受け部材

100、174…第1受圧部 102、176…第2受圧部

166…コイルばね(押圧手段) 204a…第1キャビティ

204b…第2キャビティ CL…クリアランス

【技術分野】

【0001】

本発明は、第1金型と第2金型との間に中間金型を配設した射出成形装置及び射出成形方法に関する。

【背景技術】

【0002】

従来、2つ以上の樹脂製品を同時に成形するために、スタックモールド型(タンデム型)と呼ばれる金型を備えた射出成形装置が広汎に用いられている。

【0003】

この種の射出成形装置は、一般的に、固定金型と可動金型との間に配設された中間金型を備え、型閉じ状態で、前記固定金型と前記中間金型との間に第1キャビティが形成されると共に、前記可動金型と前記中間金型との間に第2キャビティが形成される構成となっている。

【0004】

このような射出成形装置として、固定金型に形成された第1の通路から導かれた溶融樹脂を中間金型に形成された第2の通路に流通させて第1キャビティと第2キャビティとに供給することにより、所望の樹脂製品を成形する技術的思想が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−122689号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述した特許文献1に記載の従来技術では、高圧の溶融樹脂(溶融材料)が流通する第2の通路(マニホールド)を中間金型に形成しているので、該中間金型が大型且つ大重量となる。このように中間金型が大重量であると、ダイバーやガイドピン以外に該中間金型を支持する機構(例えば、支持台)が必要になるので、射出成形装置が大型化するという問題がある。

【0007】

本発明は、このような課題を考慮してなされたものであり、第1キャビティと第2キャビティとに溶融材料を確実に供給することができると共に、中間金型を小型化及び軽量化することができ、これによって、小型化を図ることができる射出成形装置及び射出成形方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

[1] 本発明に係る射出成形装置は、近接離間可能な状態で対向配置された第1金型と第2金型と、前記第1金型と前記第2金型との間に配設された中間金型と、を備え、型閉じ状態で、前記第1金型と前記中間金型との間に形成される第1キャビティと、前記第2金型と前記中間金型との間に形成される第2キャビティとに溶融材料を充填可能な射出成形装置において、前記中間金型には、前記第1金型に対向する面と前記第2金型に対向する面とのそれぞれに開口する貫通孔が形成されており、前記第1金型に設けられて前記第1キャビティに前記溶融材料を供給するための第1ノズル部と、前記貫通孔に挿入可能な状態で前記第1金型に設けられ、且つ前記溶融材料を前記第2キャビティに供給するための第2ノズル部と、前記貫通孔を構成する壁面に摺動可能なシール部材と、を備え、前記シール部材には、前記第1金型が位置する側に臨み、且つ前記第2ノズル部に接触する接触部と、前記第2金型が位置する側に臨み、且つ前記第2ノズル部から導出された前記溶融材料が接触する受圧部とが形成されていることを特徴とする。

【0009】

本発明に係る射出成形装置によれば、中間金型に第2ノズル部が挿入可能な貫通孔を形成している。そのため、第1キャビティに溶融材料を供給する第1ノズル部と、第2キャビティに溶融材料を供給する第2ノズル部とを第1金型に設けることができる。これにより、中間金型にマニホールド機能を有した溶融材料流路を形成する必要がないので、該中間金型を小型化(薄型化)及び軽量化することができる。よって、射出成形装置の小型化を図ることができる。

【0010】

また、貫通孔を構成する壁面に摺動可能なシール部材に受圧部を形成しているので、該第2ノズル部から溶融材料を導出した際に、前記受圧部が前記溶融材料によって第1金型が位置する側に押圧されることになる。これにより、前記シール部材の接触部を第2ノズル部に押し付けることができるので、前記第2ノズル部から導出された溶融材料が該第2ノズル部と貫通孔を構成する壁面との間の隙間に漏出することを防止することができる。よって、第1キャビティと第2キャビティとに溶融材料を確実に供給することができる。

【0011】

[2] 上記の射出成形装置において、前記シール部材を前記第1金型が位置する側に押圧する押圧手段をさらに備えていてもよい。

【0012】

このような構成によれば、押圧手段にてシール部材を第1金型が位置する側に押圧することができるので、第2ノズル部から溶融材料を導出する前の状態で、シール部材の接触部を前記第2ノズル部に押し付けることができる。これにより、第2ノズル部からの溶融材料の導出が開始された時(溶融材料によって受圧部が押圧される前)に、前記溶融材料が前記第2ノズル部と貫通孔を構成する壁面との間の隙間に漏出することを防止することができる。

【0013】

[3] 上記の射出成形装置において、前記第2金型には、前記シール部材に対向する部位に穴部が形成されており、前記押圧手段の押圧方向に沿って変位可能な状態で前記穴部に配設された受け部材をさらに備え、前記押圧手段は、前記穴部に設けられた状態で前記受け部材を介して前記シール部材を押圧してもよい。

【0014】

このような構成によれば、押圧手段を第2金型の穴部に配設しているので、該押圧手段を中間金型に設けた場合と比較して該中間金型を一層小型化及び軽量化することができる。また、押圧手段が受け部材を介してシール部材を押圧するので、前記押圧手段を前記穴部に配設した場合であっても、該押圧手段の押圧力を前記シール部材に対して確実に作用させることができる。

【0015】

[4] 上記の射出成形装置において、前記シール部材には、前記第2ノズル部が挿通可能であるか又は前記第2ノズル部から導出される前記溶融材料が流通する孔が形成されており、前記接触部と前記受圧部とは、前記孔を構成する壁部に形成されていてもよい。

【0016】

このような構成によれば、第2ノズル部が挿通可能であるか又は前記第2ノズル部から導出された溶融材料が流通する孔を構成する壁部に接触部と受圧部とを形成しているので、前記溶融材料から前記受圧部に受ける押圧力を前記接触部を介して第2ノズル部に効率的に伝えることができる。

【0017】

[5] 上記の射出成形装置において、前記受け部材は、前記孔を構成する前記壁部に接触可能であってもよい。

【0018】

このような構成によれば、受け部材が前記孔を構成する壁部に接触可能であるので、押圧手段の押圧力を該壁部に作用させることができる。これにより、押圧手段の押圧力をシール部材の接触部に効率的に伝えることができる。よって、第2ノズル部から溶融材料が導出される前の状態において、シール部材の接触部を第2ノズル部に確実に押し付けることができる。

【0019】

[6] 上記の射出成形装置において、前記シール部材は、前記孔を構成する前記壁部に設けられて前記第2ノズル部の径方向外側に延在する鍔部を有しており、前記受け部材は、前記鍔部に接触可能であってもよい。

【0020】

このような構成によれば、受け部材がシール部材の鍔部に接触可能であるので、押圧手段の押圧力を前記鍔部に作用させることができる。これにより、第2ノズル部から溶融材料が導出された際に、前記孔を構成する壁部には前記溶融材料からの押圧力のみが作用することになるので、該壁部が過度に押圧されることはない。よって、該壁部が破損することを好適に抑えることができる。

【0021】

[7] 本発明に係る射出成形方法は、近接離間可能な状態で対向配置された第1金型と第2金型と、前記第1金型と前記第2金型との間に配設され、且つ前記第1金型に対向する面と前記第2金型に対向する面とに開口する貫通孔が形成された中間金型と、前記第1金型に設けられた第1ノズル部と第2ノズル部と、を備えた射出成形装置を用いた射出成形方法であって、前記第1金型と前記第2金型とを近接させることにより、前記貫通孔に前記第2ノズル部を挿入させ、前記第1金型と前記中間金型との間に第1キャビティを形成すると共に、前記第2金型と前記中間金型との間に第2キャビティを形成する型閉じ工程と、前記第1ノズル部にて前記第1キャビティに溶融材料を供給する第1供給工程と、前記第2ノズル部にて前記第2キャビティに前記溶融材料を供給する第2供給工程と、を行い、前記第2供給工程では、前記貫通孔を構成する壁面に摺動可能なシール部材に前記第2ノズル部から導出された前記溶融材料を接触させることにより、該シール部材を前記第1金型が位置する側に押圧して該第2ノズル部に押し付けることを特徴とする。

【0022】

本発明に係る射出成形方法によれば、型閉じ工程において、中間金型の貫通孔に第2ノズル部を挿入させて、第1キャビティと第2キャビティとを形成し、第1供給工程で第1金型に設けられた第1ノズル部にて前記第1キャビティに溶融材料を供給し、第2供給工程で前記第1金型に設けられた第2ノズル部にて前記第2キャビティに前記溶融材料を供給している。これにより、中間金型にマニホールド機能を有した溶融材料流路を形成する必要がないので、該中間金型を小型化(薄型化)及び軽量化することができる。よって、射出成形装置の小型化を図ることができる。

【0023】

また、第2供給工程において、貫通孔を構成する壁面に摺動可能なシール部材に第2ノズル部から導出された溶融材料を接触させることにより、該シール部材を第1金型が位置する側に押圧して該第2ノズル部に押し付けているので、該第2ノズル部から導出された溶融材料が該第2ノズル部と該貫通孔を構成する壁面との間の隙間に漏出することを防止することができる。よって、第1キャビティと第2キャビティとに溶融材料を確実に供給することができる。

【0024】

[8] 上記の射出成形方法において、前記型閉じ工程では、前記シール部材を押圧手段にて前記第1金型が位置する側に押圧することにより、前記第2ノズル部に押し付けてもよい。

【0025】

このような方法によれば、型閉じ工程において、押圧手段にてシール部材を第2ノズル部に押し付けているので、第2供給工程の開始時(溶融材料によってシール部材が第2ノズル部に押し付けられる前)に、前記溶融材料が該第2ノズル部と貫通孔を構成する壁面との間の隙間に漏出することを防止することができる。

【発明の効果】

【0026】

以上説明したように、本発明によれば、第1金型と第2金型との間に中間金型を配設し、前記第1金型に第1ノズル部と第2ノズル部を設けて該中間金型に前記第2ノズル部が挿通可能な貫通孔を形成している。そのため、型閉じ状態で、第1ノズル部にて第1キャビティに溶融材料を供給すると共に、第2ノズル部にて第2キャビティに溶融材料を供給することができる。これにより、中間金型を小型化及び軽量化することができるので、射出成形装置の小型化を図ることができる。

【0027】

また、貫通孔を構成する壁面に摺動可能なシール部材を第2ノズル部から導出された溶融材料にて該第2ノズル部に押し付けるので、第1キャビティと第2キャビティとに溶融材料を確実に供給することができる。

【図面の簡単な説明】

【0028】

【図1】本発明の第1実施形態に係る射出成形装置に形成される第1キャビティと第2キャビティとに溶融樹脂を充填した状態を示す一部断面説明図である。

【図2】図1の射出成形装置の型開き状態を示す一部省略拡大縦断面図である。

【図3】図2に示す可動金型、押圧機構、及び可動盤の一部省略斜視図である。

【図4】図2に示す可動金型の平面説明図である。

【図5】図2に示すシール部材に形成される第1受圧部と第2受圧部とを説明するための平面説明図である。

【図6】本発明の第1実施形態に係る射出成形方法を説明するためのフローチャートである。

【図7】受け部材とシール部材とが接触する前の状態における押圧機構の斜視図である。

【図8】図7において、型閉じ動作が完了した状態の斜視図である。

【図9】図1の射出成形装置の型閉じ状態を示す一部省略拡大縦断面図である。

【図10】図9のX−X線に沿った断面図である。

【図11】射出成形工程とシール力との関係を示すグラフである。

【図12】本発明の第2実施形態に係る射出成形装置の型開き状態を示す一部省略拡大横断面図である。

【図13】図12に示すシール部材に形成される第1受圧部と第2受圧部とを説明するための平面説明図である。

【図14】図12の射出成形装置の型閉じ状態を示す一部省略拡大横断面図である。

【発明を実施するための形態】

【0029】

以下、本発明に係る射出成形方法について、それを実施する射出成形装置との関係で好適な実施形態を例示し、添付の図面を参照しながら詳細に説明する。

【0030】

(第1実施形態)

先ず、第1実施形態に係る射出成形装置10Aについて図1〜図11を参照しながら説明する。本実施形態に係る射出成形装置10Aは、いわゆるスタックモールド型と呼ばれる金型を備える装置である。すなわち、射出成形装置10Aは、図1に示すように、固定金型16と可動金型22との間に配設された中間金型20を備えており、型閉じ状態で、固定金型16と中間金型20との間に形成される第1キャビティ204aと、可動金型22と中間金型20との間に形成される第2キャビティ204bとに溶融樹脂(溶融材料)を充填することにより、2つ以上の樹脂製品を同時に形成するものである。

【0031】

具体的には、図1及び図2に示すように、射出成形装置10Aは、固定盤12と、前記固定盤12の各隅角部に固定されて該固定盤12の厚み方向に延在した複数(例えば、4本)のダイバー14と、前記固定盤12に固着された固定金型(第1金型)16と、前記固定金型16に設けられた射出機構18と、前記固定金型16に対向するように前記複数のダイバー14に対して移動可能に支持された中間金型20と、前記中間金型20の前記固定金型16とは反対側に配設された可動金型(第2金型)22と、前記可動金型22に固着されて前記複数のダイバー14に対して移動可能に支持された可動盤24と、シール機構26と制御部28とを備える。

【0032】

固定金型16の一方の面は、固定盤12の他方の面に固着されている。固定金型16の他方の面は、型閉じ状態において、中間金型20の一方の面との間で、溶融樹脂流路としての第1ランナ200aと第1ゲート202aと、樹脂製品の成形空間としての第1キャビティ204aとを形成する(図1及び図9参照)。

【0033】

第1ランナ200aと第1ゲート202aとは、射出機構18(後述する第1ノズル部36)から導かれた溶融樹脂を第1キャビティ204aに導くための流路である。

【0034】

射出機構18は、溶融樹脂を所定圧力で射出する射出部30(図1参照)と、固定盤12を貫通するように配設されて前記射出部30から射出された溶融樹脂が導かれる導入部32と、固定金型16の内部に設けられた状態で前記導入部32に連結されたマニホールド部34と、前記マニホールド部34に連結された第1ノズル部36と第2ノズル部38とを有する。

【0035】

マニホールド部34は、導入部32から導かれた溶融樹脂を第1ノズル部36と第2ノズル部38に分配する。

【0036】

第1ノズル部36は、マニホールド部34から導かれた溶融樹脂を第1キャビティ204aに供給するためのものであり、固定金型16の厚み方向に沿って延びたノズル本体40と、前記ノズル本体40の外周面に周回装着されたノズルヒータ42と、ノズル本体40の先端面に設けられたヘッド部44とを含む。

【0037】

ノズルヒータ42は、ノズル本体40を加熱することにより、該ノズル本体40を流通する溶融樹脂の温度を略一定に維持するためのものである。ヘッド部44の先端面は、固定金型16の他方の面に露出している。また、ヘッド部44の内部に形成されている樹脂流路は、型閉じ状態で、第1ランナ200aに連通する。

【0038】

第2ノズル部38は、マニホールド部34から導かれた溶融樹脂を後述する第2キャビティ204bに供給するためのものであり、固定金型16の厚み方向に沿って延びた長尺なノズル本体46と、前記ノズル本体46の外周面に周回装着された複数(例えば、3つ)のノズルヒータ(加熱手段)48と、前記ノズル本体46の先端面に設けられたヘッド部50とを含む。ノズル本体46の先端側は、固定金型16の他方の面から突出している。

【0039】

中間金型20は、図示しない引張リンクによって可動金型22に接続されている。これにより、型開きを行う際に、可動盤24を固定金型16が位置する側とは反対側に移動させるだけで中間金型20を固定金型16と可動金型22との両方から離間させることができる。

【0040】

中間金型20には、その厚み方向に沿って延びた貫通孔52が形成されている。貫通孔52は、中間金型20の一方の面(中間金型20における固定金型16に対向する面)に開口する大径孔54と、前記大径孔54に連通する中径孔56と、前記中径孔56に連通して該中間金型20の他方の面(中間金型20における可動金型22に対向する面)に開口する小径孔58とを含む。貫通孔52は、型閉じ状態で、第2ノズル部38の先端側が挿入可能に形成されている(図1及び図9参照)。

【0041】

中間金型20の他方の面は、型閉じ状態において、可動金型22の一方の面との間で、溶融樹脂流路としての第2ランナ200bと第2ゲート202bと、樹脂製品の成形空間としての第2キャビティ204bとを形成する(図1及び図9参照)。第2ランナ200bと第2ゲート202bとは、射出機構18(第2ノズル部38)から導かれた溶融樹脂を第2キャビティ204bに導くための流路である。

【0042】

図2〜図4に示すように、可動金型22の一方の面のうち中間金型20の小径孔58に対向する部位には、第2ランナ200bの一部を構成するランナ溝206と、ランナ溝206に連通して第2ゲート202bの一部を構成するゲート溝208とが形成されている。ランナ溝206は、一方向に延在した長溝210と、前記長溝210の長手方向略中央の位置において、前記長溝210の両側に形成された一対の凹部212とを含む。

【0043】

長溝210の長手方向両端には、ゲート溝208が連通している。長溝210の溝深さは、ゲート溝208の溝深さよりも浅く形成されている。各凹部212は、長溝210に沿って延在すると共に該長溝210に連通している。各凹部212の深さは、長溝210の溝深さよりも浅く形成されている(図2参照)。ゲート溝208は、長溝210の延在方向に沿って延びている。

【0044】

また、可動金型22には、その厚み方向に貫通する配置孔60が形成されている。配置孔60は、可動金型22の一方の面のうちランナ溝206を構成する一対の凹部212の側方に開口する一対の連通孔62と(図4参照)、可動金型22の他方の面に開口して前記一対の連通孔62に連通する円柱孔64とを含む。各連通孔62は、一対の凹部212に連通している。

【0045】

可動盤24の一方の面には、可動金型22の他方の面に形成された円柱孔64の開口部に嵌入する突出部66が形成されている。

【0046】

シール機構26は、第2ノズル部38から導出された溶融樹脂が貫通孔52を構成する壁面と該第2ノズル部38との間の隙間V(図9参照)に漏出することを防止するためのものである。

【0047】

シール機構26は、貫通孔52内に配設されたシール部材68と、上述した配置孔60と、前記配置孔60に配設されて前記シール部材68を固定金型16が位置する側に押圧する押圧機構70とを有する。

【0048】

シール部材68は、有底円筒状に形成されたシール部材本体72と、シール部材本体72の一端部から外方(第2ノズル部38の径方向外側)に張り出した鍔部74とを含む。

【0049】

シール部材本体72には、その一端面に開口する大径な孔76と、前記孔76に連通して前記シール部材本体72の他端面に開口する小径な孔78とが形成されている。また、孔76と孔78との境界部には、第2ノズル部38のヘッド部50に対して液密に接触可能な面(接触部)80が形成されている。

【0050】

シール部材本体72の孔78は、シール部材本体72の軸線と同軸上に位置している。なお、該孔78は、その他方の面に向かうに従って拡径するテーパ孔であっても構わない。この場合、該孔78をコールドスプルとして用いることができる。

【0051】

シール部材本体72と小径孔58を構成する壁面との間には、型開き状態(第2ノズル部38のノズル本体46がノズルヒータ48により加熱される前の状態)において、所定のクリアランスCLが形成されている。このクリアランスCLは、第2ノズル部38等から熱を受けてシール部材68が熱膨張した際に、該シール部材68が小径孔58を構成する壁面に接触する(摺動可能となる)程度の寸法に設定されている。

【0052】

これにより、熱膨張したシール部材68が小径孔58を構成する壁面にかじり付くことを好適に抑えることができると共に、該壁面と該シール部材68との間から溶融樹脂が漏出することを防止することができる。なお、図2では、理解を容易にするために、前記クリアランスCLの寸法を誇張して図示している。

【0053】

このようなシール部材68は、小径孔58を構成する壁面に対する摺動性が良好であり、且つ熱膨張係数の小さい材料で構成することが好ましい。前記クリアランスCLの設定が容易になるからである。なお、本実施形態において、シール部材68は、ステンレス鋼で構成されている。

【0054】

図2から諒解されるように、型開き状態において、シール部材68は、貫通孔52から可動金型22側に若干突出している。

【0055】

シール部材68の固定金型16側の変位は、中間金型20の大径孔54と中径孔56との境界部に形成された段差部に固定されたストッパ部82で制限される。これにより、シール部材68が第2ノズル部38に対して過度に押し付けられることを抑えることができる。よって、第2ノズル部38が破損することを防止することができる。

【0056】

シール機構26を構成する押圧機構70は、シール部材68に接触可能な受け部材84と、ランナ溝206の底部と可動盤24の突出部66との間に介設された支柱86と、前記受け部材84と前記突出部66との間に介設された複数(例えば、4つ)の皿ばね(押圧手段)88と調整リング90を有する。

【0057】

受け部材84は、略円柱状に形成されており、シール部材本体72(図2参照)の外径と略同一の寸法の外径を有している。また、受け部材84は、配置孔60を構成する壁面に対して摺動可能な状態で該配置孔60に配設される。

【0058】

受け部材84の一端面には、ランナ溝206を構成する壁部が配設される配設溝92が形成されている。すなわち、受け部材84は、配設溝92の溝側部を構成する一対の凸部94と、これら凸部94を連結して前記配設溝92の溝底部を構成する連結部96とを含む。

【0059】

受け部材84は、配設溝92にランナ溝206を構成する壁部が配設された状態(ランナ溝206を構成する壁部と配設溝92の溝底面とが接した状態)で可動金型22の他方の面よりも中間金型20側に突出することになる(図2及び図7参照)。

【0060】

連結部96には、支柱86が挿通可能な孔98が形成されている。そのため、受け部材84は、支柱86の延在方向に沿って該支柱86に対して相対変位可能になっている。

【0061】

複数の皿ばね88は、受け部材84を中間金型20が位置する側に押圧(付勢)する。調整リング90は、受け部材84の変位量を調整するためのものである。

【0062】

このように構成されるシール機構26では、図5に示すように、シール部材本体72の他方の面には、受け部材84を構成する一対の凸部94の端面が接触する部位(破線のクロスハッチングで示した部位:以下、第1受圧部100と称する)と、第2ランナ200bの一部を構成する部位(実線のクロスハッチングで示した部位:以下、第2受圧部102と称する)と、が形成されることになる。

【0063】

すなわち、第1受圧部100は、皿ばね88にて押圧された受け部材84によって固定金型16側に押圧され、第2受圧部102は、第2ランナ200bの溶融樹脂によって固定金型16側に押圧される。以下の説明において、第1受圧部100に作用する押圧力を第1シール力と称し、第2受圧部102に作用する押圧力を第2シール力と称する。

【0064】

そして、シール部材68に第1シール力(第2シール力)が作用することにより、シール部材68の面80を第2ノズル部38のヘッド部50に液密に押し付けることができる。

【0065】

ところで、第1シール力は、皿ばね88の種類や個数によって調節可能となっている。また、第2シール力は、長溝210と一対の凹部212との形状によって調節可能である。これらシール力は、溶融樹脂の種類、溶融樹脂の射出圧力、シール部材68の材質等に応じて任意に設定される。

【0066】

本実施形態では、第2シール力が第1シール力よりも大きくなるように設定されている。具体的には、第1シール力は、第2ノズル部38から溶融樹脂が導出された時(シール部材68に第2シール力が作用する前)に、シール部材68の面80と第2ノズル部38のヘッド部50との間から該溶融樹脂が漏れない程度の大きさ(第1シール力値P1)に設定されている。

【0067】

第2シール力は、第1シール力と第2シール力とを合成したシール力(合成シール力)が、第2ランナ200b、第2ゲート202b、及び第2キャビティ204bへの溶融樹脂の充填が完了した状態で、該面80と該ヘッド部50との間から該溶融樹脂が漏れない程度の大きさ(第2シール力値P2)になるように設定されている。

【0068】

制御部28は、射出制御部104、加熱制御部106、及び可動盤駆動制御部108を有する(図1参照)。射出制御部104は、射出部30を駆動制御して所定圧力の溶融樹脂を第1ノズル部36と第2ノズル部38に所定量だけ射出する。

【0069】

加熱制御部106は、第1ノズル部36のノズルヒータ42を駆動制御してノズル本体40を加熱する。また、加熱制御部106は、第2ノズル部38の複数のノズルヒータ48を駆動制御してノズル本体46を加熱する。可動盤駆動制御部108は、可動盤24をダイバー14の延在方向に沿って移動させる。

【0070】

本実施形態に係る射出成形装置10Aは、基本的には以上のように構成されるものであり、次に、この射出成形装置10Aを用いた射出成形方法について説明する。なお、以下の説明では、型開き状態を初期状態とする。

【0071】

図6に示すように、先ず、型閉じ動作を開始する(ステップS1)。すなわち、可動盤駆動制御部108が可動盤24を駆動して中間金型20側に移動させる。そうすると、先ず、可動金型22が中間金型20に接触すると共に受け部材84の一対の凸部94がシール部材68の第1受圧部100に接触する(ステップS2)。このとき、シール部材68は、受け部材84の凸部94に押されて貫通孔52内を固定金型16側に移動する。

【0072】

次いで、可動盤24を中間金型20側にさらに移動させると、可動金型22と中間金型20とが一体となって固定金型16側に移動し、シール部材68の面80が第2ノズル部38のヘッド部50に接触する(ステップS3)。

【0073】

そうすると、受け部材84が配置孔60内を可動盤24側に変位すると共に、皿ばね88の作用によって押圧された受け部材84がシール部材68を固定金型16側に押圧する(ステップS4、図7及び図8参照)。すなわち、シール部材68の第1受圧部100に第1シール力が作用するため(図11参照)、シール部材68の面80が第2ノズル部38のヘッド部50に押し付けられる。

【0074】

その後、ステップS5において、型閉じ動作が完了する。このとき、図9及び図10から諒解されるように、受け部材84を構成する一対の凸部94の一端面とシール部材68の他方の面とは、中間金型20と可動金型22とのパーティングライン(PL面)に位置する。

【0075】

また、この段階で、固定金型16と中間金型20との間に第1ランナ200a、第1ゲート202a、及び第1キャビティ204aが形成され、中間金型20と可動金型22との間に第2ランナ200b、第2ゲート202b、及び第2キャビティ204bが形成される。そして、第1ノズル部36のヘッド部44の先端面が第1ランナ200aに臨み、シール部材68の孔78が第2ランナ200bに連通する。

【0076】

この型閉じ動作が完了した段階で、前記第1シール力はシール力値P1に達する(図11参照)。そのため、前記第2ランナ200bに溶融樹脂の供給が開始された時に貫通孔52を構成する壁面と第2ノズル部38との間の隙間Vに該溶融樹脂が漏出することを好適に抑えることができる。

【0077】

その後、加熱制御部106は、第1ノズル部36のノズルヒータ42を駆動すると共に、第2ノズル部38のノズルヒータ48を駆動する(ステップS6)。これにより、第1ノズル部36のノズル本体40が所定温度まで昇温されると共に、第2ノズル部38のノズル本体46が所定温度まで昇温される。

【0078】

なお、このとき、シール部材68は、第2ノズル部38から受けた熱によって熱膨張する。そして、本実施形態では、シール部材本体72と小径孔58を構成する壁面との間に所定のクリアランスCLを予め形成しているので、その熱膨張したシール部材68は前記小径孔58を構成する壁面に接触する(摺動可能となる)。これにより、シール部材68が熱膨張した際に、該シール部材68が該小径孔58を構成する壁面にかじり付くことを好適に抑えることができる。

【0079】

続いて、射出制御部104は、射出部30を駆動して所定圧の溶融樹脂を該射出部30から所定量だけ射出する(ステップS7)。そうすると、射出部30から射出された溶融樹脂は、導入部32を介してマニホールド部34に導かれ、第1ノズル部36と第2ノズル部38に分配される。

【0080】

第1ノズル部36に導かれた溶融樹脂は、そのヘッド部44から導出され、第1ランナ200a及び第1ゲート202aを介して第1キャビティ204aに供給される。

【0081】

一方、第2ノズル部38に導かれた溶融樹脂は、そのヘッド部50から導出され、シール部材68の孔78を介して第2ランナ200bに供給される。すなわち、ヘッド部50から導出された溶融樹脂は、ランナ溝206の長溝210に流入した後、一対の凹部212に入り込むと共にゲート溝208に流れる。

【0082】

このとき、シール部材68の第2受圧部102が第2ランナ200bに供給された溶融樹脂に接触するので、前記シール部材68は、該溶融樹脂によって中間金型20が位置する側に押圧される。すなわち、シール部材68の第2受圧部102に第2シール力が作用するため、シール部材68の面80は、第1シール力と第2シール力とを合成した合成シール力で第2ノズル部38のヘッド部50に押し付けられる。

【0083】

ゲート溝208に流入した溶融樹脂は第2キャビティ204bに導かれる。これにより、第1キャビティ204aと第2キャビティ204bとに溶融樹脂が充填されるに至る(ステップS8、図1参照)。

【0084】

この段階で、前記合成シール力はシール力値P2に達する(図11参照)。これにより、第2ランナ200bの溶融樹脂が比較的高圧であった場合でも、貫通孔52を構成する壁面と第2ノズル部38との間の隙間Vに溶融樹脂が漏出することを好適に抑えることができる。

【0085】

そして、充填された溶融樹脂が十分に固化した後、型開き動作を行う(ステップS9)。すなわち、可動盤駆動制御部108が可動盤24を駆動して可動金型22を固定金型16が位置する側とは反対側に移動させる。これにより、可動金型22が中間金型20から離間し、次いで、図示しない引張リンクで可動金型22に接続されている中間金型20が該可動金型22に引張られることにより固定金型16から離間する。

【0086】

その後、樹脂製品を取り出す(ステップS10)。この段階で、本実施形態に係る射出成形が終了する。

【0087】

本実施形態によれば、中間金型20に貫通孔52を形成している。そのため、第1キャビティ204aに溶融樹脂を供給する第1ノズル部36と、第2キャビティ204bに溶融樹脂を供給する第2ノズル部38とを固定金型16に設けることができる。

【0088】

すなわち、本実施形態では、中間金型20にマニホールド機能を有した溶融樹脂流路を形成する必要がないので、該中間金型20を小型化(薄型化)及び軽量化することができる。これにより、射出成形装置10Aの小型化を図ることができる。

【0089】

また、貫通孔52を構成する壁面に摺動可能なシール部材68の他方の面に第2受圧部102を形成しているので、第2ノズル部38から溶融樹脂を導出した際に、該第2受圧部102が前記溶融樹脂によって固定金型16が位置する側に押圧されることになる。これにより、シール部材68の面80を第2ノズル部38のヘッド部50に押し付けることができるので、該溶融樹脂が第2ノズル部38と貫通孔52を構成する壁面との間の隙間Vに漏出することを防止することができる。よって、第1キャビティ204aと第2キャビティ204bとに溶融樹脂を確実に供給することができる。

【0090】

本実施形態では、型閉じ状態(溶融樹脂を射出する前の状態)で、皿ばね88の押圧力(弾性力、ばね力)を受け部材84を介してシール部材68の第1受圧部100に作用させることにより、該シール部材68の面80を第2ノズル部38のヘッド部50に押し付けている。これにより、第2ノズル部38からの溶融樹脂の導出が開始された時(溶融樹脂によってシール部材68の第2受圧部102が押圧される前)に、前記溶融樹脂が前記隙間Vに漏出することを防止することができる。

【0091】

また、皿ばね88を可動金型22に形成された配置孔60に配設しているので、該皿ばね88を中間金型20に配設した場合と比較して該中間金型20を一層小型化及び軽量化することができる。そして、このような場合であっても、受け部材84を設けているため、前記皿ばね88の押圧力をシール部材68に確実に作用させることができる。

【0092】

本実施形態では、第2ノズル部38から導出される溶融樹脂が流通する孔78を構成する壁部のうち一方の面に前記第2ノズル部38に接触する面80を形成し、該壁部の他方の面に第1受圧部100と第2受圧部102とを形成している。そのため、第1シール力と第2シール力とを前記面80を介して第2ノズル部38のヘッド部50に効率的に伝えることができる。よって、シール部材68の面80を第2ノズル部38に確実に押し付けることができる。

【0093】

(第2実施形態)

次に、本発明の第2実施形態に係る射出成形装置10Bについて図12〜図14を参照しながら説明する。なお、第2実施形態に係る射出成形装置10Bにおいて、第1実施形態に係る射出成形装置10Aと同一又は同様な機能及び効果を奏する要素には同一の参照符号を付し、詳細な説明を省略する。また、図12及び図14では、固定盤12及び固定金型16の図示を省略している。

【0094】

図12に示すように、本実施形態に係る射出成形装置10Bは、シール機構26に代えてシール機構150を備えている。

【0095】

シール機構150は、シール部材152と、中間金型20に形成された一対の孔154と、可動金型22の一方の面に形成された一対の配置孔156と、前記一対の配置孔156に配設された押圧機構158とを有する。

【0096】

シール部材152は、有底円筒状に形成されたシール部材本体160と、前記シール部材本体160の一端部から外方に張り出した鍔部162とを含む。シール部材本体160の外径寸法は、第1実施形態で説明したシール部材本体72の外径寸法よりも小さく設定されている。

【0097】

各孔154は、中径孔56に連通して中間金型20の他方の面に開口している。各配置孔156は、可動金型22をその厚み方向に貫通すると共に中間金型20に形成された一対の孔154の各々に対向している。各配置孔156は、その他方の側において、孔径が小さくなっている。なお、可動金型22の一方の面における配置孔156の開口部の各々には、可動盤24の他方の面に形成された一対の突出部163の各々が嵌入されている。

【0098】

押圧機構158は、鍔部162に接触可能な状態で各配置孔156に配設された受け部材164と、前記受け部材164を前記鍔部162側に押圧するコイルばね(押圧手段)166とを有する。

【0099】

各受け部材164は、可動金型22の厚み方向に延在したピン168と、前記配置孔156を構成する壁面に摺動可能な状態で前記ピン168に固定されたばね受け部材170とを含む。

【0100】

各ばね受け部材170は、各配置孔156の一方の側に形成された段差部に接触可能になっている。これにより、各ばね受け部材170が各配置孔156から抜け出ることを好適に阻止することができる。コイルばね166は、可動盤24の突出部163とばね受け部材170との間に介設されている。

【0101】

このように構成されるシール機構150では、図13に示すように、鍔部162の他方の面には、受け部材164を構成するピン168の一端面が接触する第1受圧部174が形成され、シール部材本体160の他方の面には、第2ランナ200bの一部を構成する第2受圧部176が形成される。

【0102】

本実施形態では、上述したように、シール部材本体160の外径寸法が第1実施形態で説明したシール部材本体72の外径寸法よりも小さく形成されているので、第2受圧部176の面積は、第2受圧部102の面積よりも小さくなっている。

【0103】

これにより、第2シール力がシール部材本体160に与える曲げ応力を少なくすることができる。よって、シール部材152が破損することを好適に抑えることができる。

【0104】

以上のように構成された射出成形装置10Bでは、型閉じ動作を開始すると、先ず、可動金型22が中間金型20に接触すると共に一対のピン168の一端面が鍔部162の他方の面に接触する。このとき、シール部材152は、一対のピン168に押されて貫通孔52内を固定金型16側に移動する。

【0105】

次いで、可動盤24を中間金型20側にさらに移動させると、可動金型22と中間金型20とが一体となって固定金型16側に移動し、シール部材152の面80が第2ノズル部38のヘッド部50に接触する。

【0106】

そうすると、各受け部材164が配置孔156内を可動盤24側に変位すると共に、コイルばね166の作用によって押圧された受け部材164のピン168がシール部材152を固定金型16側に押圧する。すなわち、鍔部162に形成された第1受圧部174に第1シール力が作用する。

【0107】

これにより、シール部材152の面80が第2ノズル部38のヘッド部50に押し付けられるので、第2ランナ200bに溶融樹脂の供給が開始された時に貫通孔52を構成する壁面と第2ノズル部38との間の隙間Vに該溶融樹脂が漏出することを好適に抑えることができる。

【0108】

そして、第2ノズル部38から溶融樹脂が供給された際には、該溶融樹脂によってシール部材本体160の他方の面に形成された第2受圧部176に第2シール力が作用する。これにより、高圧の溶融樹脂を第2キャビティ204bに供給する場合であっても、該溶融樹脂が前記隙間Vに漏出することを抑えることができる。

【0109】

本実施形態によれば、受け部材164を構成するピン168が鍔部162に接触可能であるので、該鍔部162に第1シール力を作用させることができる。これにより、第2ノズル部38から溶融樹脂が導出された際に、孔78を構成する壁部には第2シール力のみが作用することになるので、該壁部が過度に押圧されることはない。よって、該壁部が破損することを好適に抑えることができる。

【0110】

本発明は、上述した実施形態に限らず、本発明の要旨を逸脱することなく、種々の構成を採り得ることは当然可能である。

【0111】

例えば、本発明において、シール部材68、152は、第2ノズル部38に設けられていてもよい。また、押圧手段は、皿ばね88やコイルばね166に限定されない。すなわち、押圧手段として、シリンダ機構等を利用してもよい。

【0112】

第1ノズル部36と第2ノズル部38は、固定金型16ではなく可動金型22に設けられていてもよい。

【0113】

また、シール部材68、152は、第2ノズル部38から導出された溶融樹脂が流通する孔78に代えて第2ノズル部38が挿通する孔を形成してもよい。この場合、該シール部材68、152が溶融樹脂から受ける熱量を少なくすることができる。

【符号の説明】

【0114】

10A、10B…射出成形装置 16…固定金型(第1金型)

20…中間金型 22…可動金型(第2金型)

36…第1ノズル部 38…第2ノズル部

52…貫通孔 60、156…配置孔(穴部)

68、152…シール部材 88…皿ばね(押圧手段)

72、160…シール部材本体 74、162…鍔部

80…面(接触部) 84、164…受け部材

100、174…第1受圧部 102、176…第2受圧部

166…コイルばね(押圧手段) 204a…第1キャビティ

204b…第2キャビティ CL…クリアランス

【特許請求の範囲】

【請求項1】

近接離間可能な状態で対向配置された第1金型と第2金型と、

前記第1金型と前記第2金型との間に配設された中間金型と、を備え、

型閉じ状態で、前記第1金型と前記中間金型との間に形成される第1キャビティと、前記第2金型と前記中間金型との間に形成される第2キャビティとに溶融材料を充填可能な射出成形装置において、

前記中間金型には、前記第1金型に対向する面と前記第2金型に対向する面とのそれぞれに開口する貫通孔が形成されており、

前記第1金型に設けられて前記第1キャビティに前記溶融材料を供給するための第1ノズル部と、

前記貫通孔に挿入可能な状態で前記第1金型に設けられ、且つ前記溶融材料を前記第2キャビティに供給するための第2ノズル部と、

前記貫通孔を構成する壁面に摺動可能なシール部材と、を備え、

前記シール部材には、前記第1金型が位置する側に臨み、且つ前記第2ノズル部に接触する接触部と、

前記第2金型が位置する側に臨み、且つ前記第2ノズル部から導出された前記溶融材料が接触する受圧部とが形成されていることを特徴とする射出成形装置。

【請求項2】

請求項1記載の射出成形装置において、

前記シール部材を前記第1金型が位置する側に押圧する押圧手段をさらに備えることを特徴とする射出成形装置。

【請求項3】

請求項2記載の射出成形装置において、

前記第2金型には、前記シール部材に対向する部位に穴部が形成されており、

前記押圧手段の押圧方向に沿って変位可能な状態で前記穴部に配設された受け部材をさらに備え、

前記押圧手段は、前記穴部に設けられた状態で前記受け部材を介して前記シール部材を押圧することを特徴とする射出成形装置。

【請求項4】

請求項3記載の射出成形装置において、

前記シール部材には、前記第2ノズル部が挿通可能であるか又は前記第2ノズル部から導出される前記溶融材料が流通する孔が形成されており、

前記接触部と前記受圧部とは、前記孔を構成する壁部に形成されていることを特徴とする射出成形装置。

【請求項5】

請求項4記載の射出成形装置において、

前記受け部材は、前記孔を構成する前記壁部に接触可能であることを特徴とする射出成形装置。

【請求項6】

請求項4記載の射出成形装置において、

前記シール部材は、前記孔を構成する前記壁部に設けられて前記第2ノズル部の径方向外側に延在する鍔部を有しており、

前記受け部材は、前記鍔部に接触可能であることを特徴とする射出成形装置。

【請求項7】

近接離間可能な状態で対向配置された第1金型と第2金型と、

前記第1金型と前記第2金型との間に配設され、且つ前記第1金型に対向する面と前記第2金型に対向する面とに開口する貫通孔が形成された中間金型と、

前記第1金型に設けられた第1ノズル部と第2ノズル部と、を備えた射出成形装置を用いた射出成形方法であって、

前記第1金型と前記第2金型とを近接させることにより、前記貫通孔に前記第2ノズル部を挿入させ、前記第1金型と前記中間金型との間に第1キャビティを形成すると共に、前記第2金型と前記中間金型との間に第2キャビティを形成する型閉じ工程と、

前記第1ノズル部にて前記第1キャビティに溶融材料を供給する第1供給工程と、

前記第2ノズル部にて前記第2キャビティに前記溶融材料を供給する第2供給工程と、を行い、

前記第2供給工程では、前記貫通孔を構成する壁面に摺動可能なシール部材に前記第2ノズル部から導出された前記溶融材料を接触させることにより、該シール部材を前記第1金型が位置する側に押圧して該第2ノズル部に押し付けることを特徴とする射出成形方法。

【請求項8】

請求項7記載の射出成形方法において、

前記型閉じ工程では、前記シール部材を押圧手段にて前記第1金型が位置する側に押圧することにより、前記第2ノズル部に押し付けることを特徴とする射出成形方法。

【請求項1】

近接離間可能な状態で対向配置された第1金型と第2金型と、

前記第1金型と前記第2金型との間に配設された中間金型と、を備え、

型閉じ状態で、前記第1金型と前記中間金型との間に形成される第1キャビティと、前記第2金型と前記中間金型との間に形成される第2キャビティとに溶融材料を充填可能な射出成形装置において、

前記中間金型には、前記第1金型に対向する面と前記第2金型に対向する面とのそれぞれに開口する貫通孔が形成されており、

前記第1金型に設けられて前記第1キャビティに前記溶融材料を供給するための第1ノズル部と、

前記貫通孔に挿入可能な状態で前記第1金型に設けられ、且つ前記溶融材料を前記第2キャビティに供給するための第2ノズル部と、

前記貫通孔を構成する壁面に摺動可能なシール部材と、を備え、

前記シール部材には、前記第1金型が位置する側に臨み、且つ前記第2ノズル部に接触する接触部と、

前記第2金型が位置する側に臨み、且つ前記第2ノズル部から導出された前記溶融材料が接触する受圧部とが形成されていることを特徴とする射出成形装置。

【請求項2】

請求項1記載の射出成形装置において、

前記シール部材を前記第1金型が位置する側に押圧する押圧手段をさらに備えることを特徴とする射出成形装置。

【請求項3】

請求項2記載の射出成形装置において、

前記第2金型には、前記シール部材に対向する部位に穴部が形成されており、

前記押圧手段の押圧方向に沿って変位可能な状態で前記穴部に配設された受け部材をさらに備え、

前記押圧手段は、前記穴部に設けられた状態で前記受け部材を介して前記シール部材を押圧することを特徴とする射出成形装置。

【請求項4】

請求項3記載の射出成形装置において、

前記シール部材には、前記第2ノズル部が挿通可能であるか又は前記第2ノズル部から導出される前記溶融材料が流通する孔が形成されており、

前記接触部と前記受圧部とは、前記孔を構成する壁部に形成されていることを特徴とする射出成形装置。

【請求項5】

請求項4記載の射出成形装置において、

前記受け部材は、前記孔を構成する前記壁部に接触可能であることを特徴とする射出成形装置。

【請求項6】

請求項4記載の射出成形装置において、

前記シール部材は、前記孔を構成する前記壁部に設けられて前記第2ノズル部の径方向外側に延在する鍔部を有しており、

前記受け部材は、前記鍔部に接触可能であることを特徴とする射出成形装置。

【請求項7】

近接離間可能な状態で対向配置された第1金型と第2金型と、

前記第1金型と前記第2金型との間に配設され、且つ前記第1金型に対向する面と前記第2金型に対向する面とに開口する貫通孔が形成された中間金型と、

前記第1金型に設けられた第1ノズル部と第2ノズル部と、を備えた射出成形装置を用いた射出成形方法であって、

前記第1金型と前記第2金型とを近接させることにより、前記貫通孔に前記第2ノズル部を挿入させ、前記第1金型と前記中間金型との間に第1キャビティを形成すると共に、前記第2金型と前記中間金型との間に第2キャビティを形成する型閉じ工程と、

前記第1ノズル部にて前記第1キャビティに溶融材料を供給する第1供給工程と、

前記第2ノズル部にて前記第2キャビティに前記溶融材料を供給する第2供給工程と、を行い、

前記第2供給工程では、前記貫通孔を構成する壁面に摺動可能なシール部材に前記第2ノズル部から導出された前記溶融材料を接触させることにより、該シール部材を前記第1金型が位置する側に押圧して該第2ノズル部に押し付けることを特徴とする射出成形方法。

【請求項8】

請求項7記載の射出成形方法において、

前記型閉じ工程では、前記シール部材を押圧手段にて前記第1金型が位置する側に押圧することにより、前記第2ノズル部に押し付けることを特徴とする射出成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−95003(P2013−95003A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238274(P2011−238274)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]