射出成形金型

【課題】 各キャビティへの充填バランスを容易に得ることができる、多数個取りの射出成形金型を提供する。

【解決手段】 スプルー1から導入された溶融樹脂を複数のキャビティ8、9、10、11、12、13、14、15へ充填する射出成形金型において、第1ランナー2から第2ランナー3へ分岐して流れる溶融樹脂のせん断発熱分布を左右均等にし、複数のキャビティへの溶融樹脂の充填バランスを均一にさせるために、第1ランナー2から第2ランナー3への分岐部に第1ランナー2の高さの25%から75%内にて第1ランナー2と同断面積の階段形状7を設けた射出成形金型とする。

【解決手段】 スプルー1から導入された溶融樹脂を複数のキャビティ8、9、10、11、12、13、14、15へ充填する射出成形金型において、第1ランナー2から第2ランナー3へ分岐して流れる溶融樹脂のせん断発熱分布を左右均等にし、複数のキャビティへの溶融樹脂の充填バランスを均一にさせるために、第1ランナー2から第2ランナー3への分岐部に第1ランナー2の高さの25%から75%内にて第1ランナー2と同断面積の階段形状7を設けた射出成形金型とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多数個取り製品を製造する射出成形金型に関する。

【背景技術】

【0002】

従来より、射出成形により、多数個取りで製品を製造する場合には、射出成形金型の各キャビティへバランス良く均等に溶融樹脂を充填することが重視されている。図2は従来の8個取り射出成形金型の概略構成図である。図2は、金型内の空洞部のみを表示したものであり、他の金型の図面も同様である。図2に示されるように、8個取り射出成形金型のランナーは、スプルー1、第1ランナー2、第2ランナー3、第3ランナー4、ゲート部5、キャビティ8、9、10、11、12、13、14、15により構成されているが、スプルー1を中心に各キャビティへ溶融樹脂が均等に流れるように、その間のランナー、すなわち2個の第1ランナー2、4個の第2ランナー3、8個の第3ランナー4は等長、等断面積としている。

【0003】

ところが、図2のような射出成形金型では、各ランナーを等長、等断面積とした場合は、内側のキャビティ、すなわちキャビティ9、10、13、14の方が外側のキャビティ、すなわちキャビティ8、11、12、15よりも充填され易いことが、従来から知られている。多数個取りの場合、溶融樹脂の充填のバランスが崩れると、過充填や充填不足により製品不良に繋がるため、各種の対策が取られている。

【0004】

例えば、特許文献1には、各キャビティに流入する充填バランスが崩れる場合があり、これは、主ランナーから副ランナーへ分岐する際に、中央部を流れる樹脂は主として樹脂の流れ方向側の副ランナーに流れ、一方、表層側の樹脂は樹脂の流れ方向と反対側の副ランナーに流れるが、各ランナーを流れる溶融樹脂は、表層部を流れる樹脂と中央部を流れる樹脂との間にせん断速度及び温度差を生ずるため両樹脂の粘度が異なることによると考えられることが記載されている。

【0005】

特許文献1では、溶融樹脂の充填バランスを主ランナー(第1ランナー)から副ランナー(第2ランナー)への分岐部に樹脂の流れを変えるための突起状段差を設けることが記載されている。詳細には、第1ランナーから第2ランナーへ溶融樹脂の流れが分岐し、溶融樹脂の流れ方向が90度変換される前に、分岐部に突起状段差を設けて、第1ランナーと第2ランナーにより形成される平面に対して、一旦、垂直の方向に溶融樹脂の流れ方向を変換している。

【0006】

また、特許文献2に開示されている技術では、先に充填される内向き側のキャビティのゲート前のランナーに溶融樹脂の成形条件を調整する成形条件調整入れ子を設けている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−185470号公報

【特許文献2】特開2001−353755号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

多数個取りの射出成形を行う場合は、溶融樹脂の充填バランスを調整することは必須条件である。また、射出成形金型内では、ノズルから充填されたスプルー部から先の溶融樹脂のせん断発熱による温度分布では、各ランナーの中心部より外周部が温度が高くなると考えられる。そこで、射出成形金型内の溶融樹脂の温度分布の検討を行った。

【0009】

図7は従来の射出成形金型内の溶融樹脂の温度分布を示す模式図で、図7(a)は図2のA−A断面図、図7(b)は図2のB−B断面図、図7(c)は図2のC−C断面図である。ノズルから充填されたスプルー1の断面の温度分布は図7(a)のように、中心部がせん断発熱温度小17であり、外周部がせん段発熱温度大16の対称形の分布となっていると考えられる。次にスプルー1から第1ランナー2へは90度方向が変換されており、分岐部で、スプルー1の中心の部分(温度の低い部分)が第1ランナー2の下部に、スプルー1の外周の半分の部分(温度の高い部分)が第1ランナー2の上部に流れると共に、第1ランナー2を流動することによる中心部と外周部のせん断発熱温度の分布が加わり、分岐後の第1ランナー2の断面の温度分布は図7(b)に示されるように、第1ランナー2の外周の上側(スプルー1の外周側に沿った側)はせん断発熱温度大16で外周の下側と中心部は、せん断発熱温度小17となると考えられる。

【0010】

さらに、第1ランナー2から第2ランナー3への分岐後は、図7(c)のように、第1ランナー2から第2ランナー3へとは90度方向が変換されており、第1ランナーの外周に沿った第2ランナーの外周側はせん断発熱温度大16の樹脂が流れ、その反対側は第1ランナー2の中心の部分(温度の低い部分)が流れるため、せん断発熱温度小17となり、せん断発熱分布の左右の対称性が崩れる。その結果、第2ランナー3から第3ランナー4へ分岐する際に樹脂の流動が不均一となる。従って、温度が高く粘性が低い第1ランナーの外周に沿って流れる内側のキャビティ、すなわちキャビティ9、10、13、14が先に充填されると考えられる。この現象は、高流動性の液晶ポリマー等を使用した小型電子部品の薄肉製品で特に顕著となる。

【0011】

図8は、参考例の8個取りの射出成形金型の概略構成図である。特許文献1では、主ランナーから副ランナーに分岐する前に、一旦垂直方向に溶融樹脂の流れを変換しているので、図8に示す参考例の8個取りの射出成形金型でも、第1ランナー2から第2ランナー3へ溶融樹脂の流れが分岐し、溶融樹脂の流れ方向が90度変換される前に、分岐部6に第2ランナー3の高さ以上の段差を持たせた階段形状7を設けている。この階段形状7により、第1ランナー2と第2ランナー3により形成される平面に対して、一旦、垂直の方向に溶融樹脂の流れ方向を変換し、垂直の方向から第2ランナーに溶融樹脂が流入し、左右に分岐して流れるように設定している。

【0012】

図9は図8に示す射出成形金型内の溶融樹脂の温度分布を示す模式図で、図9(a)は図8のD−D断面図、図9(b)は図8のE−E断面図、図9(c)は図8のF−F断面図である。この場合、ノズルから充填されたスプルー1の断面の温度分布は図9(a)のように、中心部がせん断発熱温度小17であり、外周部がせん断発熱温度大16の対称形の分布となっていると考えられる。次に、スプルー1から第1ランナー2へは90度方向が変換されており、分岐部で、スプルー1の温度が低い中心部が第1ランナー2の下部に、スプルー1の温度が高い外周の半分が第1ランナー2の上部に流れると共に、第1ランナー2を流動することによる中心部と外周部のせん断発熱温度の分布が加わり、分岐後の第1ランナー2の断面の温度分布は図9(b)に示されるように、第1ランナー2の外周の上側はせん断発熱温度大16で外周の下側と中心部はせん断発熱温度小17となると考えられる。

【0013】

さらに、第1ランナー2から第2ランナー3への分岐後は、図9(c)のように、第1ランナーは、第2ランナーの上部から流れることによって第1ランナーの外周の上部に沿った第2ランナーの外周側はせん断発熱温度大16の樹脂が流れ、その反対の第1ランナーの下部に沿った第2ランナーの外周側はせん断発熱温度小17となり、せん断発熱分布の左右の対称性が崩れる。その結果、第2ランナー3から第3ランナー4へ分岐後、外側のキャビティ、すなわちキャビティ8、11、12、15が先に充填されると考えられる。

【0014】

よって、特許文献1の発明を適用しても、溶融樹脂の充填バランスが充分に確保されるとは限らないことが分かる。さらに、特許文献1の突起状段差を設ける場合は、射出成形金型の突起状段差部の金型パーティングラインが、一般的な平面とはならず、3次元的な合わせ面の形状となるため、高度な加工精度が必要であり、金型の加工費が高くなるという面がある。

【0015】

また、特許文献2の発明のゲートに調整用の入れ子を設け、各キャビティへの溶融樹脂の充填量を直接調整する方法は、各キャビティへの溶融樹脂の流れのバランスの均一化がなされるはずなので、充填バランスを調整する面では効果が大きいと考えられる。ただし、この場合は、成形樹脂、成形条件毎に専用の入れ子を準備しなければならず、効率が悪い面がある。さらに、調整入れ子をねじ等で固定するため、ねじ等のスペース増による金型の大型化、成形樹脂量の増大といった金型コスト、資材費が高くなるという面もある。

【0016】

従って、本願の解決すべき課題は、多数個取りの射出成形を行う場合に、各キャビティへの溶融樹脂の充填バランスを確保できると共に、作業性が良好で、且つ、金型等のコストを抑えられるような射出成形金型を提供することである。

【課題を解決するための手段】

【0017】

本発明は、スプルーから導入された溶融樹脂を8個以上の複数のキャビティへ充填する多数個取りの射出成形金型のランナーの形状を調整して、第1ランナーから第2ランナーへの分岐部における溶融樹脂の流れを調整し、分岐後の第2ランナー内を流れる溶融樹脂のせん断発熱分布を左右均等にすることにより、第2ランナーから第3ランナーへ分岐して流れる溶融樹脂の流れを均等となるように調整し、その先の各キャビティへの充填バランスを均一にしたものである。

【0018】

即ち、本発明はスプルーから分岐する第1のランナーと前記第1のランナーから分岐する第2のランナーと前記第2のランナーから分岐する第3のランナーと各々の前記第3のランナーに接続されるキャビティを備え、前記スプルーから導入された溶融樹脂を8個以上の前記キャビティへ充填する多数個取りの射出成形金型であって、前記第1ランナーから前記第2ランナーへの分岐部に前記第1ランナーの高さの25%以上75%以下の段差で、前記第1ランナーと同断面積の階段形状を設けたことを特徴とする射出成形金型である。

【0019】

また、本発明は、スプルーと、前記スプルーの樹脂流動方向を垂直な方向に変換するよう前記スプルーに接続されたランナーと、前記ランナーの前記方向を垂直な方向に変換するよう順次接続された一つ以上のランナーとが順次接続され、末端の前記ランナーが接続されたキャビティを備え、前記ランナーの途中に、前記ランナーの高さの25%以上、75%以下の段差が設けられ、前記段差の前後での前記ランナーの断面積が等しいことを特徴とする射出成形金型である。

【発明の効果】

【0020】

本発明によれば、第1ランナーから第2ランナーへの分岐部に階段形状を設けることによって、分岐後の第2ランナー内の溶融樹脂のせん断発熱分布の左右のバランスが保たれ、各キャビティへの充填バランスを保つことが可能となる。本発明の射出成形金型を用いることにより、各キャビティへの均一充填が容易に達成され、製品の成形バリやショートショットといった不良が改善され、品質が安定し、生産性が向上する。

【0021】

また、本発明の射出成形金型の場合は、分岐部の階段形状の金型パーティングラインをほぼ、一般的な平面形状に近いものとすることが出来るので、合わせ面にも、高度な加工精度が必ずしも必要ではないため、金型の加工費も抑えることが可能となる。

【図面の簡単な説明】

【0022】

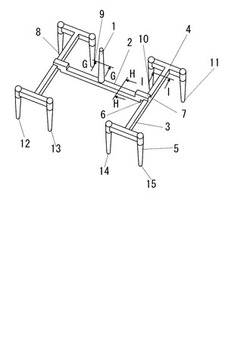

【図1】本発明の8個取り射出成形金型の概略構成図。

【図2】従来の8個取り射出成形金型の概略構成図。

【図3】本発明の射出成形金型内の溶融樹脂の温度分布を示す模式図、図3(a)は図1のG−G断面図、図3(b)は図1のH−H断面図、図3(c)は図1のI−I断面図。

【図4】第1ランナーから第2ランナーへの分岐部拡大図、図4(a)は従来例、図4(b)は本発明の階段形状、図4(c)は参考例の階段形状。

【図5】本発明に係る、第1ランナーから第2ランナーへの分岐部側面の説明図。

【図6】樹脂充填時のキャビティ間の平均重量のずれ量を示す図、図6(a)はポリカーボネートの場合、図6(b)は液晶ポリマーの場合。

【図7】従来の射出成形金型内の溶融樹脂の温度分布を示す模式図、図7(a)は図2のA−A断面図、図7(b)は図2のB−B断面図、図7(c)は図2のC−C断面図。

【図8】参考例の8個取りの射出成形金型の射出成形金型の概略構成図。

【図9】図8に示す射出成形金型内の溶融樹脂の温度分布を示す模式図、図9(a)は図8のD−D断面図、図9(b)は図8のE−E断面図、図9(c)は図8のF−F断面図。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態を図に基づいて説明する。

【0024】

図1は、本発明の8個取り射出成形金型の概略構成図を示したものである。さらに、図4は、第1ランナーから第2ランナーの分岐部拡大図で、図4(a)は従来例、図4(b)は本発明の階段形状、図4(c)は参考例の階段形状である。

【0025】

本発明の射出成形金型は、図1に示すように、スプルー1、第1ランナー2、第2ランナー3、第3ランナー4、ゲート部5、キャビティ8、9、10、11、12、13、14、15により構成されている。

【0026】

さらに、第1のランナーから第2のランナーへの分岐部に階段形状7を設けている。階段形状7は、図4(a)に示す従来形状の分岐部に図4(b)の本発明の階段形状のような段差を設けたものである。階段形状の段差の垂直方向の高さは第1ランナーの高さの25%以上から75%以下とすることが望ましく、この範囲内の段差の寸法で、各キャビティ間の樹脂の充填バランスを均一にできる。段差の垂直方向の高さが第1ランナーの高さの25%よりも小さい場合は、各キャビティ間の樹脂の充填バランスを均一にする効果が殆んどなく、段差の垂直方向の高さを第1ランナーの高さの75%よりも大きくすると、かえって各キャビティ間の樹脂の充填バランスが悪化する。図4(c)の参考例の階段形状は、段差の垂直方向の高さを第1ランナーの高さと同じ(100%)にしたもので、特許文献1の突起状段差を設ける技術に類似してくるが、このような階段形状の場合は、各キャビティ間の樹脂の充填バランスはあまり均一でない。

【0027】

さらに、図5は、本発明に係る、第1ランナーから第2ランナーへの分岐部側面の説明図である。図5の実施の形態の場合は、第1ランナー2と第2ランナー3の断面の寸法形状が等しく、階段形状の段差の長さ(L)をランナーの幅寸法(W、図示せず)と等しく設定している。図5に示すような段差形状が、金型作製上は望ましいが、寸法形状は、この実施の形態に限定されるものではない。流れる溶融樹脂の断面積が、実質的に第1のランナー2の断面積と同じで、段差の垂直方向の寸法が第1ランナー2の高さの25%以上、75%以下であれば、他の形状、例えば、段差の長さ(L)が異なっても、段差が上方でなく下方であっても、垂直でなく斜めでもかまわない。

【0028】

図5に示すように、本発明の実施の形態である分岐部に設ける階段形状7は、所定の高さ寸法(Ha)と幅寸法(W)の断面(S=Ha×W)を持つストレート状の第1ランナー2に、幅寸法(W)が同じで、高さ寸法を図の上方で所定寸法(Hc)増加させた断面(S=(Ha+Hc)×W)で、長さ(L)が第2ランナー3の幅寸法(W)と同じ寸法(L=W)のランナーが接続され、さらに、幅寸法(W)を変えずに、高さ寸法を図の下方で所定寸法(Hc)減少させた断面(S=Ha×W)で、長さ(L)が第2ランナー3の幅寸法(W)と同じ寸法(L=W)のランナーが接続され、さらに、このランナーが第2ランナー3上部まで延長されて、第2ランナー3に接続されている。

【0029】

この上方への増加と下方への減少を行った所定寸法(Hc)が本発明で規定している階段形状7の段差の寸法である。この段差の垂直方向の寸法(Hc)は第1ランナー2の高さ寸法(Ha)の25〜75%(25%≦Hc/Ha≦75%)であることが望ましい。

【0030】

なお、この階段形状の断面積は、第1ランナー2から第2ランナー3の分岐部へ流れる溶融樹脂の断面積が実質的に等しくなるように設定すれば良く、図5の上下方向の断面のみで考えれば、途中で断面積が増加しているように見えるが、流れる溶融樹脂の階段形状7への入出の断面積と考えれば、ほぼ一定の断面積となっており、第1ランナーの断面積と実質的に同じと見なすことができる。

【0031】

図3は本発明の射出成形金型内の溶融樹脂の温度分布を示す模式図で、図3(a)は図1のG−G断面図、図3(b)は図1のH−H断面図、図3(c)は図1のI−I断面図である。ノズルから充填されたスプルー1の断面の温度分布は図3(a)のように、中心部がせん断発熱温度小17であり、外周部がせん断発熱温度大16の対称形の分布となっていると考えられる。次にスプルー1から第1ランナー2へは90度方向が変換されており、分岐部で、スプルー1の中心の部分(温度の低い部分)が第1ランナー2の下部に、スプルー1の外周の半分の部分(温度の高い部分)が第1ランナー2の上部に流れると共に、第1ランナー2を流動することによる中心部と外周部のせん断発熱温度の分布が加わり、分岐後の第1ランナー2の断面の温度分布は図3(b)に示されるように、第1ランナー2の外周の上側(スプルー1の外周側の沿った側)はせん断発熱温度大16で外周の下側と中心部は、せん断発熱温度小17となると考えられる。

【0032】

さらに、第1ランナー2から第2ランナー3への分岐後は、図3(c)のように、第1ランナー2から第2ランナー3へとは、従来の90度方向変換とは異なり、第2ランナー3の外周のみならず、中央、外周部までせん断発熱温度大16の樹脂が流れるため、その反対側の第1ランナー2の中心より下のせん断発熱温度小17の樹脂が第2ランナー3の内周側へ流れても、その影響は小さくなりせん断発熱分布の対称性が良好となると考えられる。

【0033】

その結果、第2ランナー3から第3ランナー4へ分岐する際に樹脂の流動が均一となる。従って、第1ランナーの外周に沿って流れるキャビティ9、10、13、14とその反対側のキャビティ8、11、12、15が、均一に充填されると考えられる。

【0034】

なお、本願の目的は、第1ランナーから第3ランナーまでの分岐で8分割された先での樹脂の流れのバランスを均一にすることを主眼とするものである。従って、本願発明の射出成形金型は、第3ランナーの先にキャビティが連なるものではあるが、図1の例で示したような、第3ランナー4にゲート部5を介してキャビティ8、9、10、11、12、13、14、15が接続されるものに限定されるものではなく、第3ランナーとキャビティ間に、さらにランナーやゲート、分岐部等を有するものであってもよく、キャビティの個数も8個以外、設けても良い。

【実施例】

【0035】

8個取り射出成形用金型を用い、第1ランナーから第2ランナーへの分岐部として、各種の階段形状の分岐部を作製して、樹脂の充填状態の比較検討を行った。

【0036】

製品は、リレー用ケースであり、肉厚約0.4mm、高さ約10mm、幅約10mm、長さ約15mmである。尚、製品図は省略する。射出成形用の樹脂として、汎用樹脂の三菱樹脂(株)ポリカーボネートと、ケース等に適用される非常に高流動性の住友化学(株)液晶ポリマーE−7000シリーズとの、互いに粘度が大きく異なる2種類の樹脂を使用した。

【0037】

段差形状として、段差のない従来形状(段差0%)、および段差が第1ランナーの高さ(Ha)の25%、40%、50%、75%、100%の6種類の射出成形金型を製作し評価した。

【0038】

階段形状の寸法は、階段部長さ(L)、幅(W)、高さ(Ha)を第1ランナーの断面の寸法に合わせて約2mmとした。ランナーの寸法は、第1ランナーの長さは約60mm、第2ランナーの長さは約40mm、第3ランナーの長さは約15mmとした。第1、2ランナーの高さ(Ha)及び幅(W)の寸法は、共に約2mm、第3ランナーの高さ(Ha)及び幅(W)の寸法は約1.5mmとした。

【0039】

射出条件は、ポリカーボネートの場合、ノズル温度を290℃とし、射出速度は200mm/secとした。液晶ポリマーの場合、ノズル温度を320℃とし、射出速度は200mm/secとした。さらに、これらの樹脂を用いて、射出速度のみを100mm/secと変えた実験も行った。

【0040】

本実施例の8個取りのリレー用ケースの製品重量が完全充填時の50%及び75%となった時点での図1に示される配置の、第1ランナーの外周に沿って流れる4個の内側のキャビティ、すなわちキャビティ9、10、13、14の平均重量とその反対側の4個の外側のキャビティ、すなわちキャビティ8、11、12、15の平均重量を測定し、その2つの平均重量の差をずれ量とした。

【0041】

図6は樹脂充填時のキャビティ間の平均重量のずれ量を示す図で、図6(a)はポリカーボネートの場合、図6(b)は液晶ポリマーの場合である。ずれ量は、内側のキャビティ、すなわちキャビティ9、10、13、14の平均重量が重い場合をプラス側とし、外側のキャビティ、すなわちキャビティ8、11、12、15の平均重量が重い場合をマイナス側としている。

【0042】

ポリカーボネートの場合は、図6(a)に示すように、樹脂の充填重量が75%では、どの場合もずれ量が5%以内であり良好であるが、特に、段差が第1ランナーの高さの40%の場合は、ずれ量がほとんど無いことが分かる。また、2水準の射出速度で実験を行っているが、樹脂が同じポリカーボネートの場合は、射出速度を変えても、ずれ量に殆んど差が認められなかった。図6のずれ量のグラフ上ではデータが重なるため、射出速度による区別はしていない。

【0043】

但し、段差が0%(従来例)の場合は、従来技術で説明したとおり、充填バランスは内側のキャビティ、すなわちキャビティ9、10、13、14が先に充填されている。また、段差が100%の場合は、参考例として検討したように、外側のキャビティ、すなわちキャビティ8、11、12、15が先に充填されている。

【0044】

液晶ポリマーの場合は、図6(b)に示すように、段差が第1ランナーの高さの25%〜75%の場合、樹脂の充填率が75%では、ずれ量約5%以下となり、内側のキャビティ、すなわちキャビティ9、10、13、14の平均重量と外側のキャビティ、すなわちキャビティ8、11、12、15の平均重量の差が小さく、充填のバランスが取れていることが分かる。また、2水準の射出速度で実験を行っているが、樹脂が同じ液晶ポリマーの場合も、射出速度を変えても、ずれ量に殆んど差が認められなかった。

【0045】

特に、段差が第1ランナーの高さの40%の場合は、樹脂の充填率が50%、75%の両方共に、ずれ量が非常に小さく、内外の各キャビティ間の充填のバランスが非常に良好であることが分かった。故に段差が第1ランナーの高さの35%〜45%の範囲にすることが、より望ましいことが解る。

【0046】

段差を設けない従来例の場合は、従来技術で説明した通りの結果が示されている。即ち、ずれ量がプラスで非常に大きな値を示しており、内側のキャビティ、すなわちキャビティ9、10、13、14が先に充填され、各キャビティ間の充填バランスは悪いことが分かる。

【0047】

また、段差が第1ランナーの高さの100%の場合は、段差0%の場合に対して、ずれ量がマイナス側へと逆転しており、しかもずれ量も大きな値を示し、各キャビティ間の充填バランスは悪い。よって、本願発明の射出成形金型は第1ランナーから第2ランナーへの分岐部に第1ランナーの高さの25%〜75%内の段差で階段形状を設けることで、せん断発熱分布の対称性が良くなり充填バランスが良好となるということになる。

【0048】

以上の結果では、樹脂と射出速度の組合せにより、ずれ量の程度には差があるが、段差に対する、ずれ量の傾向は同一と考えられる。従って、成形条件、成形樹脂を変えても本発明の第1ランナーの高さの25%〜75%内の段差とすることで充填バランスを良好に出来るとの効果は変わらないことが分かる。

【0049】

特許文献1では、突起状段差を設けることにより、充填バランスが改善されるとの記載があるが、本願の階段形状を設ける場合には、段差を所定以上に大きくしないと、溶融樹脂の流れを第1ランナーと第2ランナーがなす平面に垂直な方向に変更出来ないが、所定以上の段差を設けると、各キャビティ間の充填バランスが悪くなる。特に液晶ポリマーのような樹脂の場合は有効な効果を奏しない。従って、本願発明は、特許文献1の突起状段差を設ける発明とは、全く異なる発明である。

【0050】

以上本発明の一実施例について説明したが、本発明は上記実施例に限定されることなく、多数個取り射出成形金型にも適用可能である。

【0051】

例えば、16個取りであれば、第1ランナーから第2ランナーへの分岐部の他に、第2ランナーから第3ランナーへの分岐部に、32個取りであれば、さらに第4ランナーから第5ランナーへの分岐部にと上記と同様の階段形状を設けることで各キャビティ間での樹脂の充填バランスを均一にできる。

【符号の説明】

【0052】

1 スプルー

2 第1ランナー

3 第2ランナー

4 第3ランナー

5 ゲート部

6 分岐部

7 階段形状

8、9、10、11、12、13、14、15 キャビティ

16 せん断発熱温度大

17 せん断発熱温度小

【技術分野】

【0001】

本発明は、多数個取り製品を製造する射出成形金型に関する。

【背景技術】

【0002】

従来より、射出成形により、多数個取りで製品を製造する場合には、射出成形金型の各キャビティへバランス良く均等に溶融樹脂を充填することが重視されている。図2は従来の8個取り射出成形金型の概略構成図である。図2は、金型内の空洞部のみを表示したものであり、他の金型の図面も同様である。図2に示されるように、8個取り射出成形金型のランナーは、スプルー1、第1ランナー2、第2ランナー3、第3ランナー4、ゲート部5、キャビティ8、9、10、11、12、13、14、15により構成されているが、スプルー1を中心に各キャビティへ溶融樹脂が均等に流れるように、その間のランナー、すなわち2個の第1ランナー2、4個の第2ランナー3、8個の第3ランナー4は等長、等断面積としている。

【0003】

ところが、図2のような射出成形金型では、各ランナーを等長、等断面積とした場合は、内側のキャビティ、すなわちキャビティ9、10、13、14の方が外側のキャビティ、すなわちキャビティ8、11、12、15よりも充填され易いことが、従来から知られている。多数個取りの場合、溶融樹脂の充填のバランスが崩れると、過充填や充填不足により製品不良に繋がるため、各種の対策が取られている。

【0004】

例えば、特許文献1には、各キャビティに流入する充填バランスが崩れる場合があり、これは、主ランナーから副ランナーへ分岐する際に、中央部を流れる樹脂は主として樹脂の流れ方向側の副ランナーに流れ、一方、表層側の樹脂は樹脂の流れ方向と反対側の副ランナーに流れるが、各ランナーを流れる溶融樹脂は、表層部を流れる樹脂と中央部を流れる樹脂との間にせん断速度及び温度差を生ずるため両樹脂の粘度が異なることによると考えられることが記載されている。

【0005】

特許文献1では、溶融樹脂の充填バランスを主ランナー(第1ランナー)から副ランナー(第2ランナー)への分岐部に樹脂の流れを変えるための突起状段差を設けることが記載されている。詳細には、第1ランナーから第2ランナーへ溶融樹脂の流れが分岐し、溶融樹脂の流れ方向が90度変換される前に、分岐部に突起状段差を設けて、第1ランナーと第2ランナーにより形成される平面に対して、一旦、垂直の方向に溶融樹脂の流れ方向を変換している。

【0006】

また、特許文献2に開示されている技術では、先に充填される内向き側のキャビティのゲート前のランナーに溶融樹脂の成形条件を調整する成形条件調整入れ子を設けている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−185470号公報

【特許文献2】特開2001−353755号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

多数個取りの射出成形を行う場合は、溶融樹脂の充填バランスを調整することは必須条件である。また、射出成形金型内では、ノズルから充填されたスプルー部から先の溶融樹脂のせん断発熱による温度分布では、各ランナーの中心部より外周部が温度が高くなると考えられる。そこで、射出成形金型内の溶融樹脂の温度分布の検討を行った。

【0009】

図7は従来の射出成形金型内の溶融樹脂の温度分布を示す模式図で、図7(a)は図2のA−A断面図、図7(b)は図2のB−B断面図、図7(c)は図2のC−C断面図である。ノズルから充填されたスプルー1の断面の温度分布は図7(a)のように、中心部がせん断発熱温度小17であり、外周部がせん段発熱温度大16の対称形の分布となっていると考えられる。次にスプルー1から第1ランナー2へは90度方向が変換されており、分岐部で、スプルー1の中心の部分(温度の低い部分)が第1ランナー2の下部に、スプルー1の外周の半分の部分(温度の高い部分)が第1ランナー2の上部に流れると共に、第1ランナー2を流動することによる中心部と外周部のせん断発熱温度の分布が加わり、分岐後の第1ランナー2の断面の温度分布は図7(b)に示されるように、第1ランナー2の外周の上側(スプルー1の外周側に沿った側)はせん断発熱温度大16で外周の下側と中心部は、せん断発熱温度小17となると考えられる。

【0010】

さらに、第1ランナー2から第2ランナー3への分岐後は、図7(c)のように、第1ランナー2から第2ランナー3へとは90度方向が変換されており、第1ランナーの外周に沿った第2ランナーの外周側はせん断発熱温度大16の樹脂が流れ、その反対側は第1ランナー2の中心の部分(温度の低い部分)が流れるため、せん断発熱温度小17となり、せん断発熱分布の左右の対称性が崩れる。その結果、第2ランナー3から第3ランナー4へ分岐する際に樹脂の流動が不均一となる。従って、温度が高く粘性が低い第1ランナーの外周に沿って流れる内側のキャビティ、すなわちキャビティ9、10、13、14が先に充填されると考えられる。この現象は、高流動性の液晶ポリマー等を使用した小型電子部品の薄肉製品で特に顕著となる。

【0011】

図8は、参考例の8個取りの射出成形金型の概略構成図である。特許文献1では、主ランナーから副ランナーに分岐する前に、一旦垂直方向に溶融樹脂の流れを変換しているので、図8に示す参考例の8個取りの射出成形金型でも、第1ランナー2から第2ランナー3へ溶融樹脂の流れが分岐し、溶融樹脂の流れ方向が90度変換される前に、分岐部6に第2ランナー3の高さ以上の段差を持たせた階段形状7を設けている。この階段形状7により、第1ランナー2と第2ランナー3により形成される平面に対して、一旦、垂直の方向に溶融樹脂の流れ方向を変換し、垂直の方向から第2ランナーに溶融樹脂が流入し、左右に分岐して流れるように設定している。

【0012】

図9は図8に示す射出成形金型内の溶融樹脂の温度分布を示す模式図で、図9(a)は図8のD−D断面図、図9(b)は図8のE−E断面図、図9(c)は図8のF−F断面図である。この場合、ノズルから充填されたスプルー1の断面の温度分布は図9(a)のように、中心部がせん断発熱温度小17であり、外周部がせん断発熱温度大16の対称形の分布となっていると考えられる。次に、スプルー1から第1ランナー2へは90度方向が変換されており、分岐部で、スプルー1の温度が低い中心部が第1ランナー2の下部に、スプルー1の温度が高い外周の半分が第1ランナー2の上部に流れると共に、第1ランナー2を流動することによる中心部と外周部のせん断発熱温度の分布が加わり、分岐後の第1ランナー2の断面の温度分布は図9(b)に示されるように、第1ランナー2の外周の上側はせん断発熱温度大16で外周の下側と中心部はせん断発熱温度小17となると考えられる。

【0013】

さらに、第1ランナー2から第2ランナー3への分岐後は、図9(c)のように、第1ランナーは、第2ランナーの上部から流れることによって第1ランナーの外周の上部に沿った第2ランナーの外周側はせん断発熱温度大16の樹脂が流れ、その反対の第1ランナーの下部に沿った第2ランナーの外周側はせん断発熱温度小17となり、せん断発熱分布の左右の対称性が崩れる。その結果、第2ランナー3から第3ランナー4へ分岐後、外側のキャビティ、すなわちキャビティ8、11、12、15が先に充填されると考えられる。

【0014】

よって、特許文献1の発明を適用しても、溶融樹脂の充填バランスが充分に確保されるとは限らないことが分かる。さらに、特許文献1の突起状段差を設ける場合は、射出成形金型の突起状段差部の金型パーティングラインが、一般的な平面とはならず、3次元的な合わせ面の形状となるため、高度な加工精度が必要であり、金型の加工費が高くなるという面がある。

【0015】

また、特許文献2の発明のゲートに調整用の入れ子を設け、各キャビティへの溶融樹脂の充填量を直接調整する方法は、各キャビティへの溶融樹脂の流れのバランスの均一化がなされるはずなので、充填バランスを調整する面では効果が大きいと考えられる。ただし、この場合は、成形樹脂、成形条件毎に専用の入れ子を準備しなければならず、効率が悪い面がある。さらに、調整入れ子をねじ等で固定するため、ねじ等のスペース増による金型の大型化、成形樹脂量の増大といった金型コスト、資材費が高くなるという面もある。

【0016】

従って、本願の解決すべき課題は、多数個取りの射出成形を行う場合に、各キャビティへの溶融樹脂の充填バランスを確保できると共に、作業性が良好で、且つ、金型等のコストを抑えられるような射出成形金型を提供することである。

【課題を解決するための手段】

【0017】

本発明は、スプルーから導入された溶融樹脂を8個以上の複数のキャビティへ充填する多数個取りの射出成形金型のランナーの形状を調整して、第1ランナーから第2ランナーへの分岐部における溶融樹脂の流れを調整し、分岐後の第2ランナー内を流れる溶融樹脂のせん断発熱分布を左右均等にすることにより、第2ランナーから第3ランナーへ分岐して流れる溶融樹脂の流れを均等となるように調整し、その先の各キャビティへの充填バランスを均一にしたものである。

【0018】

即ち、本発明はスプルーから分岐する第1のランナーと前記第1のランナーから分岐する第2のランナーと前記第2のランナーから分岐する第3のランナーと各々の前記第3のランナーに接続されるキャビティを備え、前記スプルーから導入された溶融樹脂を8個以上の前記キャビティへ充填する多数個取りの射出成形金型であって、前記第1ランナーから前記第2ランナーへの分岐部に前記第1ランナーの高さの25%以上75%以下の段差で、前記第1ランナーと同断面積の階段形状を設けたことを特徴とする射出成形金型である。

【0019】

また、本発明は、スプルーと、前記スプルーの樹脂流動方向を垂直な方向に変換するよう前記スプルーに接続されたランナーと、前記ランナーの前記方向を垂直な方向に変換するよう順次接続された一つ以上のランナーとが順次接続され、末端の前記ランナーが接続されたキャビティを備え、前記ランナーの途中に、前記ランナーの高さの25%以上、75%以下の段差が設けられ、前記段差の前後での前記ランナーの断面積が等しいことを特徴とする射出成形金型である。

【発明の効果】

【0020】

本発明によれば、第1ランナーから第2ランナーへの分岐部に階段形状を設けることによって、分岐後の第2ランナー内の溶融樹脂のせん断発熱分布の左右のバランスが保たれ、各キャビティへの充填バランスを保つことが可能となる。本発明の射出成形金型を用いることにより、各キャビティへの均一充填が容易に達成され、製品の成形バリやショートショットといった不良が改善され、品質が安定し、生産性が向上する。

【0021】

また、本発明の射出成形金型の場合は、分岐部の階段形状の金型パーティングラインをほぼ、一般的な平面形状に近いものとすることが出来るので、合わせ面にも、高度な加工精度が必ずしも必要ではないため、金型の加工費も抑えることが可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明の8個取り射出成形金型の概略構成図。

【図2】従来の8個取り射出成形金型の概略構成図。

【図3】本発明の射出成形金型内の溶融樹脂の温度分布を示す模式図、図3(a)は図1のG−G断面図、図3(b)は図1のH−H断面図、図3(c)は図1のI−I断面図。

【図4】第1ランナーから第2ランナーへの分岐部拡大図、図4(a)は従来例、図4(b)は本発明の階段形状、図4(c)は参考例の階段形状。

【図5】本発明に係る、第1ランナーから第2ランナーへの分岐部側面の説明図。

【図6】樹脂充填時のキャビティ間の平均重量のずれ量を示す図、図6(a)はポリカーボネートの場合、図6(b)は液晶ポリマーの場合。

【図7】従来の射出成形金型内の溶融樹脂の温度分布を示す模式図、図7(a)は図2のA−A断面図、図7(b)は図2のB−B断面図、図7(c)は図2のC−C断面図。

【図8】参考例の8個取りの射出成形金型の射出成形金型の概略構成図。

【図9】図8に示す射出成形金型内の溶融樹脂の温度分布を示す模式図、図9(a)は図8のD−D断面図、図9(b)は図8のE−E断面図、図9(c)は図8のF−F断面図。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態を図に基づいて説明する。

【0024】

図1は、本発明の8個取り射出成形金型の概略構成図を示したものである。さらに、図4は、第1ランナーから第2ランナーの分岐部拡大図で、図4(a)は従来例、図4(b)は本発明の階段形状、図4(c)は参考例の階段形状である。

【0025】

本発明の射出成形金型は、図1に示すように、スプルー1、第1ランナー2、第2ランナー3、第3ランナー4、ゲート部5、キャビティ8、9、10、11、12、13、14、15により構成されている。

【0026】

さらに、第1のランナーから第2のランナーへの分岐部に階段形状7を設けている。階段形状7は、図4(a)に示す従来形状の分岐部に図4(b)の本発明の階段形状のような段差を設けたものである。階段形状の段差の垂直方向の高さは第1ランナーの高さの25%以上から75%以下とすることが望ましく、この範囲内の段差の寸法で、各キャビティ間の樹脂の充填バランスを均一にできる。段差の垂直方向の高さが第1ランナーの高さの25%よりも小さい場合は、各キャビティ間の樹脂の充填バランスを均一にする効果が殆んどなく、段差の垂直方向の高さを第1ランナーの高さの75%よりも大きくすると、かえって各キャビティ間の樹脂の充填バランスが悪化する。図4(c)の参考例の階段形状は、段差の垂直方向の高さを第1ランナーの高さと同じ(100%)にしたもので、特許文献1の突起状段差を設ける技術に類似してくるが、このような階段形状の場合は、各キャビティ間の樹脂の充填バランスはあまり均一でない。

【0027】

さらに、図5は、本発明に係る、第1ランナーから第2ランナーへの分岐部側面の説明図である。図5の実施の形態の場合は、第1ランナー2と第2ランナー3の断面の寸法形状が等しく、階段形状の段差の長さ(L)をランナーの幅寸法(W、図示せず)と等しく設定している。図5に示すような段差形状が、金型作製上は望ましいが、寸法形状は、この実施の形態に限定されるものではない。流れる溶融樹脂の断面積が、実質的に第1のランナー2の断面積と同じで、段差の垂直方向の寸法が第1ランナー2の高さの25%以上、75%以下であれば、他の形状、例えば、段差の長さ(L)が異なっても、段差が上方でなく下方であっても、垂直でなく斜めでもかまわない。

【0028】

図5に示すように、本発明の実施の形態である分岐部に設ける階段形状7は、所定の高さ寸法(Ha)と幅寸法(W)の断面(S=Ha×W)を持つストレート状の第1ランナー2に、幅寸法(W)が同じで、高さ寸法を図の上方で所定寸法(Hc)増加させた断面(S=(Ha+Hc)×W)で、長さ(L)が第2ランナー3の幅寸法(W)と同じ寸法(L=W)のランナーが接続され、さらに、幅寸法(W)を変えずに、高さ寸法を図の下方で所定寸法(Hc)減少させた断面(S=Ha×W)で、長さ(L)が第2ランナー3の幅寸法(W)と同じ寸法(L=W)のランナーが接続され、さらに、このランナーが第2ランナー3上部まで延長されて、第2ランナー3に接続されている。

【0029】

この上方への増加と下方への減少を行った所定寸法(Hc)が本発明で規定している階段形状7の段差の寸法である。この段差の垂直方向の寸法(Hc)は第1ランナー2の高さ寸法(Ha)の25〜75%(25%≦Hc/Ha≦75%)であることが望ましい。

【0030】

なお、この階段形状の断面積は、第1ランナー2から第2ランナー3の分岐部へ流れる溶融樹脂の断面積が実質的に等しくなるように設定すれば良く、図5の上下方向の断面のみで考えれば、途中で断面積が増加しているように見えるが、流れる溶融樹脂の階段形状7への入出の断面積と考えれば、ほぼ一定の断面積となっており、第1ランナーの断面積と実質的に同じと見なすことができる。

【0031】

図3は本発明の射出成形金型内の溶融樹脂の温度分布を示す模式図で、図3(a)は図1のG−G断面図、図3(b)は図1のH−H断面図、図3(c)は図1のI−I断面図である。ノズルから充填されたスプルー1の断面の温度分布は図3(a)のように、中心部がせん断発熱温度小17であり、外周部がせん断発熱温度大16の対称形の分布となっていると考えられる。次にスプルー1から第1ランナー2へは90度方向が変換されており、分岐部で、スプルー1の中心の部分(温度の低い部分)が第1ランナー2の下部に、スプルー1の外周の半分の部分(温度の高い部分)が第1ランナー2の上部に流れると共に、第1ランナー2を流動することによる中心部と外周部のせん断発熱温度の分布が加わり、分岐後の第1ランナー2の断面の温度分布は図3(b)に示されるように、第1ランナー2の外周の上側(スプルー1の外周側の沿った側)はせん断発熱温度大16で外周の下側と中心部は、せん断発熱温度小17となると考えられる。

【0032】

さらに、第1ランナー2から第2ランナー3への分岐後は、図3(c)のように、第1ランナー2から第2ランナー3へとは、従来の90度方向変換とは異なり、第2ランナー3の外周のみならず、中央、外周部までせん断発熱温度大16の樹脂が流れるため、その反対側の第1ランナー2の中心より下のせん断発熱温度小17の樹脂が第2ランナー3の内周側へ流れても、その影響は小さくなりせん断発熱分布の対称性が良好となると考えられる。

【0033】

その結果、第2ランナー3から第3ランナー4へ分岐する際に樹脂の流動が均一となる。従って、第1ランナーの外周に沿って流れるキャビティ9、10、13、14とその反対側のキャビティ8、11、12、15が、均一に充填されると考えられる。

【0034】

なお、本願の目的は、第1ランナーから第3ランナーまでの分岐で8分割された先での樹脂の流れのバランスを均一にすることを主眼とするものである。従って、本願発明の射出成形金型は、第3ランナーの先にキャビティが連なるものではあるが、図1の例で示したような、第3ランナー4にゲート部5を介してキャビティ8、9、10、11、12、13、14、15が接続されるものに限定されるものではなく、第3ランナーとキャビティ間に、さらにランナーやゲート、分岐部等を有するものであってもよく、キャビティの個数も8個以外、設けても良い。

【実施例】

【0035】

8個取り射出成形用金型を用い、第1ランナーから第2ランナーへの分岐部として、各種の階段形状の分岐部を作製して、樹脂の充填状態の比較検討を行った。

【0036】

製品は、リレー用ケースであり、肉厚約0.4mm、高さ約10mm、幅約10mm、長さ約15mmである。尚、製品図は省略する。射出成形用の樹脂として、汎用樹脂の三菱樹脂(株)ポリカーボネートと、ケース等に適用される非常に高流動性の住友化学(株)液晶ポリマーE−7000シリーズとの、互いに粘度が大きく異なる2種類の樹脂を使用した。

【0037】

段差形状として、段差のない従来形状(段差0%)、および段差が第1ランナーの高さ(Ha)の25%、40%、50%、75%、100%の6種類の射出成形金型を製作し評価した。

【0038】

階段形状の寸法は、階段部長さ(L)、幅(W)、高さ(Ha)を第1ランナーの断面の寸法に合わせて約2mmとした。ランナーの寸法は、第1ランナーの長さは約60mm、第2ランナーの長さは約40mm、第3ランナーの長さは約15mmとした。第1、2ランナーの高さ(Ha)及び幅(W)の寸法は、共に約2mm、第3ランナーの高さ(Ha)及び幅(W)の寸法は約1.5mmとした。

【0039】

射出条件は、ポリカーボネートの場合、ノズル温度を290℃とし、射出速度は200mm/secとした。液晶ポリマーの場合、ノズル温度を320℃とし、射出速度は200mm/secとした。さらに、これらの樹脂を用いて、射出速度のみを100mm/secと変えた実験も行った。

【0040】

本実施例の8個取りのリレー用ケースの製品重量が完全充填時の50%及び75%となった時点での図1に示される配置の、第1ランナーの外周に沿って流れる4個の内側のキャビティ、すなわちキャビティ9、10、13、14の平均重量とその反対側の4個の外側のキャビティ、すなわちキャビティ8、11、12、15の平均重量を測定し、その2つの平均重量の差をずれ量とした。

【0041】

図6は樹脂充填時のキャビティ間の平均重量のずれ量を示す図で、図6(a)はポリカーボネートの場合、図6(b)は液晶ポリマーの場合である。ずれ量は、内側のキャビティ、すなわちキャビティ9、10、13、14の平均重量が重い場合をプラス側とし、外側のキャビティ、すなわちキャビティ8、11、12、15の平均重量が重い場合をマイナス側としている。

【0042】

ポリカーボネートの場合は、図6(a)に示すように、樹脂の充填重量が75%では、どの場合もずれ量が5%以内であり良好であるが、特に、段差が第1ランナーの高さの40%の場合は、ずれ量がほとんど無いことが分かる。また、2水準の射出速度で実験を行っているが、樹脂が同じポリカーボネートの場合は、射出速度を変えても、ずれ量に殆んど差が認められなかった。図6のずれ量のグラフ上ではデータが重なるため、射出速度による区別はしていない。

【0043】

但し、段差が0%(従来例)の場合は、従来技術で説明したとおり、充填バランスは内側のキャビティ、すなわちキャビティ9、10、13、14が先に充填されている。また、段差が100%の場合は、参考例として検討したように、外側のキャビティ、すなわちキャビティ8、11、12、15が先に充填されている。

【0044】

液晶ポリマーの場合は、図6(b)に示すように、段差が第1ランナーの高さの25%〜75%の場合、樹脂の充填率が75%では、ずれ量約5%以下となり、内側のキャビティ、すなわちキャビティ9、10、13、14の平均重量と外側のキャビティ、すなわちキャビティ8、11、12、15の平均重量の差が小さく、充填のバランスが取れていることが分かる。また、2水準の射出速度で実験を行っているが、樹脂が同じ液晶ポリマーの場合も、射出速度を変えても、ずれ量に殆んど差が認められなかった。

【0045】

特に、段差が第1ランナーの高さの40%の場合は、樹脂の充填率が50%、75%の両方共に、ずれ量が非常に小さく、内外の各キャビティ間の充填のバランスが非常に良好であることが分かった。故に段差が第1ランナーの高さの35%〜45%の範囲にすることが、より望ましいことが解る。

【0046】

段差を設けない従来例の場合は、従来技術で説明した通りの結果が示されている。即ち、ずれ量がプラスで非常に大きな値を示しており、内側のキャビティ、すなわちキャビティ9、10、13、14が先に充填され、各キャビティ間の充填バランスは悪いことが分かる。

【0047】

また、段差が第1ランナーの高さの100%の場合は、段差0%の場合に対して、ずれ量がマイナス側へと逆転しており、しかもずれ量も大きな値を示し、各キャビティ間の充填バランスは悪い。よって、本願発明の射出成形金型は第1ランナーから第2ランナーへの分岐部に第1ランナーの高さの25%〜75%内の段差で階段形状を設けることで、せん断発熱分布の対称性が良くなり充填バランスが良好となるということになる。

【0048】

以上の結果では、樹脂と射出速度の組合せにより、ずれ量の程度には差があるが、段差に対する、ずれ量の傾向は同一と考えられる。従って、成形条件、成形樹脂を変えても本発明の第1ランナーの高さの25%〜75%内の段差とすることで充填バランスを良好に出来るとの効果は変わらないことが分かる。

【0049】

特許文献1では、突起状段差を設けることにより、充填バランスが改善されるとの記載があるが、本願の階段形状を設ける場合には、段差を所定以上に大きくしないと、溶融樹脂の流れを第1ランナーと第2ランナーがなす平面に垂直な方向に変更出来ないが、所定以上の段差を設けると、各キャビティ間の充填バランスが悪くなる。特に液晶ポリマーのような樹脂の場合は有効な効果を奏しない。従って、本願発明は、特許文献1の突起状段差を設ける発明とは、全く異なる発明である。

【0050】

以上本発明の一実施例について説明したが、本発明は上記実施例に限定されることなく、多数個取り射出成形金型にも適用可能である。

【0051】

例えば、16個取りであれば、第1ランナーから第2ランナーへの分岐部の他に、第2ランナーから第3ランナーへの分岐部に、32個取りであれば、さらに第4ランナーから第5ランナーへの分岐部にと上記と同様の階段形状を設けることで各キャビティ間での樹脂の充填バランスを均一にできる。

【符号の説明】

【0052】

1 スプルー

2 第1ランナー

3 第2ランナー

4 第3ランナー

5 ゲート部

6 分岐部

7 階段形状

8、9、10、11、12、13、14、15 キャビティ

16 せん断発熱温度大

17 せん断発熱温度小

【特許請求の範囲】

【請求項1】

スプルーから分岐する第1のランナーと前記第1のランナーから分岐する第2のランナーと前記第2のランナーから分岐する第3のランナーと各々の前記第3のランナーに接続されるキャビティを備え、前記スプルーから導入された溶融樹脂を8個以上の前記キャビティへ充填する多数個取りの射出成形金型であって、前記第1ランナーから前記第2ランナーへの分岐部に前記第1ランナーの高さの25%以上、75%以下の段差で、前記第1ランナーと同断面積の階段形状を設けたことを特徴とする射出成形金型。

【請求項2】

スプルーと、前記スプルーの樹脂流動方向を垂直な方向に変換するよう前記スプルーに接続されたランナーと、前記ランナーの前記方向を垂直な方向に変換するよう順次接続された一つ以上のランナーとが順次接続され、末端の前記ランナーが接続されたキャビティを備え、前記ランナーの途中に、前記ランナーの高さの25%以上、75%以下の段差が設けられ、前記段差の前後での前記ランナーの断面積が等しいことを特徴とする射出成形金型。

【請求項1】

スプルーから分岐する第1のランナーと前記第1のランナーから分岐する第2のランナーと前記第2のランナーから分岐する第3のランナーと各々の前記第3のランナーに接続されるキャビティを備え、前記スプルーから導入された溶融樹脂を8個以上の前記キャビティへ充填する多数個取りの射出成形金型であって、前記第1ランナーから前記第2ランナーへの分岐部に前記第1ランナーの高さの25%以上、75%以下の段差で、前記第1ランナーと同断面積の階段形状を設けたことを特徴とする射出成形金型。

【請求項2】

スプルーと、前記スプルーの樹脂流動方向を垂直な方向に変換するよう前記スプルーに接続されたランナーと、前記ランナーの前記方向を垂直な方向に変換するよう順次接続された一つ以上のランナーとが順次接続され、末端の前記ランナーが接続されたキャビティを備え、前記ランナーの途中に、前記ランナーの高さの25%以上、75%以下の段差が設けられ、前記段差の前後での前記ランナーの断面積が等しいことを特徴とする射出成形金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−240385(P2012−240385A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−115347(P2011−115347)

【出願日】平成23年5月24日(2011.5.24)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月24日(2011.5.24)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]