射出発泡成形用熱可塑性エラストマー組成物及び該樹脂組成物からなる射出発泡成形体

【課題】高発泡倍率で金型転写性が良好で、ソフト感かつ耐熱性に優れた射出発泡成形体を提供しうる射出発泡成形用熱可塑性エラストマー組成物の提供。

【解決手段】(A1)メルトフローレートが1g/10分以上80g/10分以下、(A2)タイプA硬度が50以上90以下、(A3)示差走査熱量計法による測定において得られるDSC曲線から算出される100℃以上での融解熱量(ΔH100)が4mJ/mg以上である熱可塑性エラストマー(A)50重量%以上97重量%以下と、(B1)メルトフローレートとメルトテンションとの特定要件を満たし、かつ(B2)歪み硬化性を示す改質ポリプロピレン系樹脂(B)3重量%以上50重量%以下を含んでなる射出発泡成形用熱可塑性エラストマー組成物

【解決手段】(A1)メルトフローレートが1g/10分以上80g/10分以下、(A2)タイプA硬度が50以上90以下、(A3)示差走査熱量計法による測定において得られるDSC曲線から算出される100℃以上での融解熱量(ΔH100)が4mJ/mg以上である熱可塑性エラストマー(A)50重量%以上97重量%以下と、(B1)メルトフローレートとメルトテンションとの特定要件を満たし、かつ(B2)歪み硬化性を示す改質ポリプロピレン系樹脂(B)3重量%以上50重量%以下を含んでなる射出発泡成形用熱可塑性エラストマー組成物

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、射出発泡成形用熱可塑性エラストマー組成物およびそれを用いた射出発泡成形体に関する。

【背景技術】

【0002】

電子機器や家具等の緩衝材、自動車内装材、食品包装材等の衝撃吸収性能やクッション性を必要とする部材において広く発泡体が利用されている。中でもクッション性や柔軟性が必要な用途には熱可塑性エラストマーの発泡体が好適に用いられている。

【0003】

例えば、特許文献1には、熱可塑性エラストマーにポリオレフィン系樹脂を混合する方法が提案されている。しかしながら、ここで使用されるポリオレフィンは高い発泡倍率を得るために流動性の低いポリオレフィンを使用しており、具体的には、未発泡シートに高圧ガスを含浸させた後発泡させた発泡体や押出発泡シートの態様について記載されているのみである。

【0004】

特許文献2には、熱可塑性エラストマーと長鎖分岐含有ポリプロピレンとの混合物を押出発泡成形することが開示されている。射出発泡にも適用しうる旨示唆されているものの、当該文献に記載されているメルトフローレートが2〜4.1のポリプロピレン系樹脂では流動性が乏しいと推測される。特に発泡性の乏しい熱可塑性エラストマーと混合して高い発泡倍率を得る際には、前記ポリプロピレン系樹脂比率を上げる必要があるが、そのような場合には特に流動性が乏しいと推測される。また、このような樹脂を使用すると射出成形時の金型転写性が劣る傾向にあり、射出充填時の流動性および金型の微細模様の転写性を必要とする射出発泡成形には不向きである。

【0005】

特許文献3には、スチレン系共重合体の水素添加物50重量%とメルトフローレートが高いプロピレン系樹脂50%からなるメルトフローレート50の樹脂組成物ペレットとメルトフローレート3.5の長鎖分岐ポリプロピレンの混合物を射出発泡成形することが開示されているが、このようなポリプロピレン系樹脂を使用した場合には、溶融樹脂を射出する際の流動性が不足し高い射出圧力が発生し機械に必要以上の負荷をかけることとなるばかりか、金型転写性が劣る傾向に有り、また成形体表面にフローマークが発生し易く外観を損なう傾向にあった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−348452号公報

【特許文献2】特開平9−296063号公報

【特許文献3】特開2003−41039号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、高発泡倍率で金型転写性が良好で、ソフト感に優れ、かつ耐熱性に優れた、特にインパネやドアトリム等自動車内装材に好適な射出発泡成形体を提供しうる射出発泡成形用熱可塑性エラストマー組成物を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、特定の熱可塑性エラストマーに特定のポリプロピレン系樹脂を混合することで、射出充填時の流動性および発泡性を両立し、金型の微細模様の転写性に優れ、エラストマー発泡体特有のソフト感を有し、かつ、耐熱性に優れた射出発泡成形体が得られることを見出し本発明の完成に至った。

【0009】

すなわち本発明は、以下の構成よりなる。

[1] 下記(A1)〜(A3)を満たすオレフィン系エラストマー(A)50重量%以上97重量%以下と、下記(B1)〜(B2)を満たす改質ポリプロピレン系樹脂(B)3重量%以上50重量%以下を含んでなる[(A)および(B)の合計量は100重量%である]ことを特徴とする、射出発泡成形用オレフィン系熱可塑性エラストマー組成物。

(A1)MFRが1g/10分以上80g/10分以下

(A2)タイプA硬度が40以上90以下

(A3)示差走査熱量計法による測定において得られるDSC曲線から算出される、100℃以上での融解熱量(ΔH100)が4mJ/mg以上、

(B1)下記(イ)〜(ホ)のいずれかの要件を満たす

(イ)メルトフローレート4.5g/10分以上10g/10分未満、メルトテンション5cN以上

(ロ)メルトフローレート10g/10分以上30g/10分未満、メルトテンション2cN以上

(ハ)メルトフローレート30g/10分以上50g/10分未満、メルトテンション1cN以上

(二)メルトフローレート50g/10分以上100g/10分以下、メルトテンション0.3cN以上

(ホ)メルトフローレート100g/10分を超え250g/10分以下、メルトテンション0.3cN以上

(B2)歪み硬化性を示す

[2] [1]に記載の射出発泡成形用熱可塑性エラストマー組成物を、射出発泡してなる射出発泡成形体。

[3] 発泡倍率が2倍を超え10倍以下で、タイプA硬度が30以上80以下であることを特徴とする、[2]記載の射出発泡成形体。

[4] [1]に記載の射出発泡成形用熱可塑性エラストマー組成物および発泡剤を射出成形機へ供給し、次いで、金型内に射出して発泡成形することを特徴とする、発泡成形体の製造方法。

[5] 固定型および、任意の位置に前進および後退が可能な可動型から構成される金型を使用し、射出完了後、可動型を後退させて発泡させることを特徴とする、[4]に記載の発泡成形体の製造方法。

【発明の効果】

【0010】

本発明の射出発泡成形用熱可塑性エラストマー組成物は、特定の耐熱性を有する熱可塑性エラストマーに対して特定のポリプロピレン系樹脂を適量含んでなることから、耐熱性を有すると共に優れた発泡性を有しており、高発泡化が可能となる。そのため、ソフト感があり、高発泡倍率の射出発泡成形体を得ることが可能である。

さらに、本発明の射出発泡成形用の熱可塑性エラストマー組成物は優れた流動性を有している。そのため、薄肉充填性が良好で射出充填時の金型のクリアランスを薄くすることで軽量化された射出発泡成形体を得ることが可能である。さらには、高流動性で高発泡性であることから金型転写性にも優れている。そのため、高発泡倍率でソフト感があり、軽量化され、金型転写性および耐熱性に優れた射出発泡成形体を得ることが可能である。

【図面の簡単な説明】

【0011】

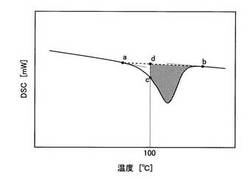

【図1】図1は、本発明に用いられる熱可塑性エラストマーの示差走査熱量計法により得られるDSCチャートより、融解熱量(ΔH100)を算出する方法を説明するための図である。

【発明を実施するための形態】

【0012】

本発明の射出発泡成形用熱可塑性エラストマー組成物は、特定のオレフィン系エラストマーおよびポリプロピレン系樹脂を特定比率で含んでなる。

【0013】

本発明で用いられるオレフィン系エラストマー(A)としては、メルトフローレートが1.0g/10分以上80g/10分以下、好ましくは2.0g/10分以上70g/10分以下である。オレフィン系エラストマーのメルトフローレートが上記範囲内にあると、流動性が確保され成形機や金型に必要以上に負荷がかかることなく射出充填が可能となり、光沢ムラやフローマークの無い所望の硬度の射出発泡成形体が得られ易い。

【0014】

ここで、メルトフローレート(以降、「MFR」と略す場合がある)とは、JIS K7210(1999)記載のA法の規定に準拠し、メルトインデクサーS−01(東洋精機製作所製)を用い、230℃、2.16kg荷重下でダイから一定時間に押し出される樹脂量から、10分間に押し出される量に換算した値をいう。なお、前記一定時間とは、メルトフローレートが0.5g/10分を超え1.0g/10分以下の場合は120秒間、1.0g/10分を超え3.5g/10分以下の場合は、60秒間、3.5g/10分を超え10g/10分以下の場合は30秒間、10g/10分を超え25g/10分以下の場合は10秒間、25g/10分を超え100g/10分以下の場合は5秒間、100g/10分を超える場合は3秒間である。前記一定時間で切り取った切り取り片を3個採取しその平均値を算出することとし、一回の測定で3個採取できない場合は3個採取できるまで測定を継続する。仮に、ある秒数で測定した際のメルトフローレートが対応する範囲に無かった場合は、そのメルトフローレートに応じた秒数で再度測定するものとする。

【0015】

本発明で用いられるオレフィン系エラストマー(A)は、タイプA硬度が40以上90以下、好ましくは50以上80以下である。タイプA硬度が上記範囲内にあると、得られる射出発泡成形体のクッション性や耐熱性などのバランスが良いものが得られ易い。ここで、タイプA硬度とは、JIS K6253に従い、23℃の環境下でタイプAデュロメータ硬さ試験により測定したものを言う。

【0016】

本発明で用いられるオレフィン系エラストマー(A)は、100℃以上の融解熱量(ΔH100)が4mJ/mg以上で、好ましくは4.5mJ/mg以上、さらに好ましくは5mJ/mg以上である。

【0017】

ここで、融解熱量(ΔH100)とは、JIS K7122(1987)に準拠し、以下に示す示差走査熱量計法による測定において得られるDSC曲線より導き出される数値である。示差走査熱量計法の測定条件は、例えばセイコーインスツルメンツ(株)製示差走査熱量計DSC6200、等を用いて、使用測定試料4〜10mgを10℃から210℃まで10℃/分の速度で昇温して一旦融解し、次に210℃から10℃まで10℃/分の速度で冷却するという熱履歴の後、再度10℃から210℃まで10℃/分の速度で昇温してDSC曲線を得るものである。融解熱量(ΔH100)は、より具体的には次のようにして求められる。

得られるDSC曲線において、図1に示すように、DSC曲線のピークを挟んだ両側の実質的に直線とみなせる部分を延長する様にベースラインを引き、DSC曲線が低温側ベースラインから離れる点aと高温側ベースラインから離れる点bとを結んだ線abと、DSC曲線とに囲まれる部分の面積から算出される融解熱量のうち、温度が100℃以上の領域bcd(斜線部で示す)の面積から算出される融解熱量をΔH100とする。点aの温度が100℃を上回る場合は、線abとDSC曲線で囲まれる部分の面積から算出される融解熱量をΔH100とする。

融解ピークが2つ以上独立して現れる場合には、それぞれのピークについて上記線abを引き、温度100℃以上の領域から算出される融解熱量をΔH100とし、融解ピークが重なって2つ以上存在する場合には、上記単独ピークの場合と同様にΔH100を算出する。

【0018】

ところで、本発明の射出発泡成形体の好ましい用途の一つである自動車内装材に関しては、夏場の車内温度は70〜80℃程度になるといわれており、耐熱性に乏しい成形体をインストゥルメントパネル等に適用し、暖められた缶ジュース等の高温物体を乗せて放置した場合に凹みが生じることがある。一方で、一般的な使用条件で部品に接する高温体としては、水の沸点である100℃以上になるものは少なく、また、直射日光を照射した場合の温度の上昇に関しても、概ね100℃以上の温度になることはほとんど無いといわれている。

ここで、用いられるエラストマーの100℃以上の融解熱量(ΔH100)が大きいことは、高温下でより多くの結晶が溶けずに、残存することを意味し、当該結晶が擬似架橋点となり、エラストマー成分の変形を防止する効果が高いと考えられる。

【0019】

本発明では、100℃以上の融解熱量(ΔH100)が上記範囲内であり、かつ、後述する改質ポリプロピレンの添加量を3%以上とすることにより、得られる成形体の想定される実使用環境下での高温物との接触においても変形が防止され、上記のような問題が生じ難い効果がある。

【0020】

本発明で用いられるオレフィン系エラストマー(A)としては、エチレン−α−オレフィン共重合体、プロピレン−α−オレフィン共重合体、エチレン−プロピレン−ジエン共重合体、エチレン−酢酸ビニル共重合体、ポリブテン、塩素化ポリエチレン等が挙げられる。これらのオレフィン系エラストマーは、前記特性を有するものであれば、特に制限は無く、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0021】

さらに、後述する改質ポリプロピレン系樹脂(B)に対する分散性や所望の硬度が得られ易いこと、および比較的安価であるという観点から、エチレン−α−オレフィン共重合体が好ましく、特に、ポリプロピレン等の結晶成分とエラストマー成分を重合段階で導入し、各々が硬質成分、軟質成分して存在する、所謂リアクターTPOが好ましい。リアクターTPOは、ポリプロピレンに非晶性のエラストマーを混練したコンパウンド型や架橋型の軟質樹脂に比べて、軟質成分が微細で均一に分散しており、加工性と柔軟性、耐衝撃性などの各種性能のバランスに優れていると言われている。リアクターTPOとしては、ニューコン(日本ポリプロ)、キャタロイ(サンアロマー)、プライムTPO(プライムポリマー)などが一般的に知られている。

【0022】

本発明で使用する改質ポリプロピレン系樹脂(B)は、歪硬化性を有し、本発明で用いられる改質ポリプロピレン系樹脂(B)は、歪硬化性を有し、メルトフローレートの下限としては4.5g/10分であり、5g/10分が好ましく、10g/10分がさらに好ましい。メルトフローレートの上限としては250g/10分であり、200g/10分が好ましく、150g/10分がより好ましく、100g/10分がさらに好ましい。

歪硬化性を示すことの効果は、射出発泡成形時に内部の気泡(セル)が破泡し難く、転写性に優れた高発泡倍率の射出発泡成形体が得られる。

【0023】

歪硬化性とは、溶融物の延伸歪みの増加に伴い粘度が上昇することとして定義され、通常は特開昭62−121704号公報に記載の方法、すなわち市販のレオメーターにより測定した伸長粘度と時間の関係をプロットすることで判定することができる。また、例えばメルトテンション測定時の溶融ストランドの破断挙動からも歪硬化性を判定できる。すなわち、引き取り速度を増加させたときに急激にメルトテンションが増加し、切断に至るときは歪硬化性を示す場合である。

【0024】

改質ポリプロピレン系樹脂(B)のメルトフローレートが4.5g/10分未満であると、流動性が不足し成形機や金型に必要以上に負荷がかかるばかりか、複雑形状の射出発泡成形体や大型の射出発泡成形体において金型の隅々まで樹脂を充填することが困難となりショートショットの不良が発生し易くなる。さらには、金型に施された微細な模様の転写性が悪化し、所望の形状が得られなかったり、成形品表面に光沢ムラやフローマークが発生し易くなる。メルトフローレートが250g/10分を超えると計量工程が安定しないことがある。

ここで、メルトフローレートとは、前記熱可塑性エラストマーのメルトフローレートの場合と同様に測定したものを言う。

【0025】

また、改質ポリプロピレン系樹脂(B)のメルトテンション(溶融張力)は発泡性の指標となり得る物性だが、その適正値はメルトフローレートによって異なり、メルトフローレートが低いほど必要とされるメルトテンションは高くなる傾向にある。本発明においては、改質ポリプロピレン系樹脂のメルトフローレートに応じて、発泡に好適なメルトテンション値を示した。

【0026】

すなわち、本発明の改質ポリプロピレン系樹脂(B)は、メルトテンションが下記(イ)〜(ホ)のいずれかを満たすものである。

(イ)メルトフローレートが4.5g/10分以上10g/10分未満の場合、メルトテンションは5cN以上、好ましくは7cN以上。

(ロ)メルトフローレートが10g/10分以上30g/10分未満の場合、メルトテンションは2cN以上、好ましくは3cN以上。

(ハ)メルトフローレートが30g/10分以上50g/10分未満の場合、メルトテンションは1cN以上、好ましくは1.5cN以上。

(二)メルトフローレートが50g/10分以上100g/10分以下の場合、メルトテンション0.3cN以上、好ましくは0.6cN以上。

(ホ)メルトフローレート100g/10分を超え250g/10分以下の場合、メルトテンション0.3cN以上、好ましくは0.5cN以上。

【0027】

改質ポリプロピレン系樹脂(B)のメルトフローレートおよびメルトテンションが上記範囲内であると、樹脂の流動性と発泡性のバランスに優れ、射出発泡成形時に内部の気泡(セル)が破泡し難く、転写性に優れた高発泡倍率の射出発泡成形体が得られやすく、また射出発泡成形時の溶融樹脂流動先端部での破泡も抑えられシルバーストリークが発生しにくくなり、美麗な表面外観を有する射出発泡成形体が得られる。上記のようなメルトフローレートが高くかつメルトテンションの高いポリプロピレン系樹脂は発泡性や流動性、転写性といった性能に影響を与えやすく、すなわち少量でも組成物全体の性能に大きく影響する傾向にある。

【0028】

ここで、メルトテンションとは、メルトテンション測定用アタッチメントが装備されており、先端に内径1mmφ、長さ10mmのオリフィスを装着した10mmφのシリンダを有するキャピログラフ(東洋精機製作所製)を使用して、200℃、ピストン降下速度10mm/分で降下させた際にダイから吐出されるストランドを350mm下のロードセル付きプーリーに掛けて1m/分の速度で引き取り、安定後に引き取り速度を4分間で200m/分の速度に達する割合で増加させ、ストランドが破断したときのロードセル付きプーリーにかかる荷重をいう。なお、ストランドが破断に至らない場合は、引き取り速度を増加させてもロードセル付きプーリーにかかる荷重が増加しなくなった点の荷重をメルトテンションとする。

【0029】

以上のような特性を有する改質ポリプロピレン系樹脂(B)樹脂としては、例えば、分岐構造あるいは高分子量成分を有するものが挙げられる。このような改質ポリプロピレン系樹脂(B)の製法としては、例えば、線状ポリプロピレン系樹脂に放射線を照射するか、または線状ポリプロピレン系樹脂、共役ジエン化合物、ラジカル重合開始剤を溶融混合するなどの方法が挙げられる。本発明においては、特に分岐構造を有するものが好ましく、その製法としては、線状ポリプロピレン樹脂、共役ジエン化合物およびラジカル重合開始剤を溶融混合して得られる改質ポリプロピレン系樹脂が、高価な設備を必要としないことにより、安価に製造できる点から好ましい。

【0030】

本発明の改質ポリプロピレン系樹脂(B)の製造に用いられる前記線状ポリプロピレン系樹脂とは、線状の分子構造を有しているポリプロピレン系樹脂であり、具体的にはプロピレンの単独重合体、ブロック共重合体およびランダム共重合体であって、結晶性の重合体があげられる。プロピレンの共重合体としては、プロピレンを75重量%以上含有しているものが、ポリプロピレン系樹脂の特徴である結晶性、剛性、耐薬品性などが保持されている点で好ましい。

共重合可能なα−オレフィンは、エチレン、1−ブテン、イソブテン、1−ペンテン、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、3,4−ジメチル−1−ブテン、1−ヘプテン、3−メチル−1−ヘキセン、1−オクテン、1−デセンなどの炭素数2または4〜12のα−オレフィン、シクロペンテン、ノルボルネン、テトラシクロ[6,2,11,8,13,6]−4−ドデセンなどの環状オレフィン、5−メチレン−2−ノルボルネン、5−エチリデン−2−ノルボルネン、1,4−ヘキサジエン、メチル−1,4−ヘキサジエン、7−メチル−1,6−オクタジエンなどのジエン、塩化ビニル、塩化ビニリデン、アクリロニトリル、酢酸ビニル、アクリル酸、メタクリル酸、マレイン酸、アクリル酸エチル、アクリル酸ブチル、メタクリル酸メチル、無水マレイン酸、スチレン、メチルスチレン、ビニルトルエン、ジビニルベンゼンなどのビニル単量体などが挙げられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

これらのうち、エチレン、1−ブテンが、耐寒脆性向上、安価等という点で好ましい。

【0031】

前記共役ジエン化合物としては、例えば、ブタジエン、イソプレン、1,3−ヘプタジエン、2,3−ジメチルブタジエン、2,5−ジメチル−2,4−ヘキサジエンなどがあげられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

これらの中では、ブタジエン、イソプレンが安価で取り扱いやすく、反応が均一に進みやすい点から、特に好ましい。

【0032】

前記共役ジエン化合物の添加量としては、線状ポリプロピレン系樹脂100重量部に対して、0.01重量部以上20重量部以下が好ましく、0.05重量部以上5重量部以下がさらに好ましい。共役ジエン化合物の添加量が0.01重量部未満では改質の効果が得られにくい場合があり、また、20重量部を超える添加量においては、効果が飽和してしまい、経済的でない場合がある。

【0033】

前記共役ジエン化合物と共重合可能な単量体、例えば、塩化ビニル、塩化ビニリデン、アクリロニトリル、メタクリロニトリル、アクリルアミド、メタクリルアミド、酢酸ビニル、アクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、アクリル酸金属塩、メタクリル酸金属塩、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸2−エチルヘキシル、アクリル酸ステアリルなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリルなどのメタクリル酸エステルなどを併用してもよい。

【0034】

ラジカル重合開始剤としては、一般に過酸化物、アゾ化合物などが挙げられるが、ポリプロピレン系樹脂や前記共役ジエン化合物からの水素引き抜き能を有するものが好ましく、一般にケトンパーオキサイド、パーオキシケタール、ハイドロパーオキサイド、ジアルキルパーオキサイド、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステルなどの有機過酸化物が挙げられる。

これらのうち、特に水素引き抜き能が高いものが好ましく、例えば1,1−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、n−ブチル4,4−ビス(t−ブチルパーオキシ)バレレート、2,2−ビス(t−ブチルパーオキシ)ブタンなどのパーオキシケタール、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼン、t−ブチルクミルパーオキサイド、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)−3−ヘキシンなどのジアルキルパーオキサイド、ベンゾイルパーオキサイドなどのジアシルパーオキサイド、t−ブチルパーオキシオクテート、t−ブチルパーオキシイソブチレート、t−ブチルパーオキシラウレート、t−ブチルパーオキシ3,5,5−トリメチルヘキサノエート、t−ブチルパーオキシイソプロピルカーボネート、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、t−ブチルパーオキシアセテート、t−ブチルパーオキシベンゾエート、ジ−t−ブチルパーオキシイソフタレートなどのパーオキシエステルなどが挙げられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0035】

ラジカル重合開始剤の添加量としては、線状ポリプロピレン系樹脂100重量部に対して、0.01重量部以上10重量部以下が好ましく、0.05重量部以上4重量部以下がさらに好ましい。ラジカル重合開始剤の添加量が0.01重量部未満では改質の効果が得られにくい場合があり、また、10重量部を超える添加量では、改質の効果が飽和してしまい経済的でない場合がある。

【0036】

線状ポリプロピレン系樹脂、共役ジエン化合物、ラジカル重合開始剤を反応させるための装置としては、ロール、コニーダー、バンバリーミキサー、ブラベンダー、単軸押出機、2軸押出機などの混練機、2軸表面更新機、2軸多円板装置などの横型撹拌機、ダブルヘリカルリボン撹拌機などの縦型撹拌機、などが挙げられる。これらのうち、混練機を使用することが好ましく、特に押出機が生産性の点から好ましい。

【0037】

線状ポリプロピレン系樹脂、共役ジエン化合物、ラジカル重合開始剤を混合、混練(撹拌)する順序、方法にはとくに制限はない。線状ポリプロピレン系樹脂、共役ジエン化合物、ラジカル重合開始剤を混合したのち溶融混練(撹拌)してもよいし、ポリプロピレン系樹脂を溶融混練(撹拌)したのち、共役ジエン化合物あるいはラジカル開始剤を同時に、あるいは、別々に、一括してあるいは分割して混合してもよい。混練(撹拌)機の温度は130℃以上300℃以下が、線状ポリプロピレン系樹脂が溶融し、かつ熱分解しないという点で好ましい。またその時間は一般に1〜60分が好ましい。

【0038】

このようにして得られる改質ポリプロピレン系樹脂(B)の形状、大きさに制限はなく、ペレット状でもよい。

【0039】

本発明において、オレフィン系エラストマー(A)および改質ポリプロピレン系樹脂(B)の混合方法は特に限定はなく、公知の方法で行うことができる。混合方法としては、例えば、ペレット状の両者をブレンダー、ミキサー等を用いてドライブレンドする、溶融混合する、溶剤に溶解して混合する等の方法が挙げられる。

本発明においては、ドライブレンドした上で射出発泡成形に供する方法が、熱履歴が少なくて済み、改質ポリプロピレン系樹脂(B)のメルトテンションの低下が少なくなる為好ましい。

【0040】

本発明の射出発泡成形用熱可塑性エラストマー組成物は、オレフィン系エラストマー(A)を50重量%以上97重量%以下、改質ポリプロピレン系樹脂(B)を3重量%以上50重量%以下含んでなり、好ましくは、オレフィン系エラストマー組成物(A)を60重量%以上95重量%以下、改質ポリプロピレン系樹脂(B)を5重量%以上40重量%以下含んでなる[(A)および(B)の合計量は100重量%である]。

【0041】

熱可塑性エラストマー(A)および改質ポリプロピレン系樹脂(B)の配合比率が上記範囲内であると、射出発泡成形に供するに好適な流動性と気泡の破泡を防ぐためのメルトテンションを有する組成物となるばかりか耐熱性を高く維持することが可能で、軽量で高発泡倍率で、ソフト感があり、かつ、金型転写性および耐熱性に優れた射出発泡成形体が得られる。

【0042】

本発明で用いられる発泡剤は、化学発泡剤、物理発泡剤など射出発泡成形に通常使用できるものであればとくに制限はない。化学発泡剤は、分解して炭酸ガス等の気体を発生するものであり、前記樹脂と予め混合してから射出成形機に供給することができる。化学発泡剤としては、重炭酸ナトリウム、炭酸アンモニウム等の無機系化学発泡剤や、アゾジカルボンアミド、N,N’−ジニトロソペンタメチレンテトラミン等の有機系化学発泡剤があげられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0043】

物理発泡剤は、成形機のシリンダ内の溶融樹脂にガス状または超臨界流体として注入され、分散または溶解されるもので、金型内に射出後、圧力開放されることによって発泡剤として機能するものである。物理発泡剤としては、プロパン、ブタン等の脂肪族炭化水素類、シクロブタン、シクロペンタン等の脂環式炭化水素類、クロロジフルオロメタン、ジクロロメタン等のハロゲン化炭化水素類、窒素、炭酸ガス、空気等の無機ガスがあげられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0044】

これらの発泡剤のうちでは、通常の射出成形機が安全に使用でき、均一微細な気泡が得られやすいものとして、化学発泡剤としては、無機系化学発泡剤、物理発泡剤としては、窒素、炭酸ガス、空気等の無機ガスが好ましい。

【0045】

これらの発泡剤には、射出発泡成形体の気泡を安定的に均一微細にするために必要に応じて、例えばクエン酸のような有機酸等の発泡助剤やタルク、炭酸リチウムのような無機微粒子等の造核剤を添加してもよい。通常、上記無機系化学発泡剤は取扱性、貯蔵安定性、熱可塑性エラストマー組成物への分散性の点から、10〜50重量%濃度のポリオレフィン系樹脂のマスターバッチを作製し、使用されることが好ましい。

【0046】

上記発泡剤の使用量は、得られる射出発泡成形体の発泡倍率と発泡剤の種類や成形時の樹脂温度によって適宜設定すればよい。例えば、無機系化学発泡剤の場合は、通常、前記射出発泡成形用熱可塑性エラストマー組成物100重量部に対して、好ましくは0.5重量部以上20重量部以下、さらに好ましくは1重量部以上15重量部以下の範囲で使用される。無機系化学発泡剤を上記範囲で使用することにより、経済的に発泡倍率が2倍以上、且つ均一微細気泡の射出発泡成形体が得られやすい。また、物理発泡剤の場合は、本発明のポリプロピレン系樹脂100重量部に対して、0.05重量部以上10重量部以下、好ましくは0.1重量部以上5重量部以下の範囲で、射出成形機に供給して使用される。

【0047】

発泡剤の添加方法については、予め、射出発泡成形用熱可塑性エラストマー組成物に化学発泡剤をドライブレンドしたもの、もしくは、物理発泡剤を含浸させたものを射出成形機に供給してもよいし、発泡剤以外の射出発泡成形用熱可塑性エラストマー組成物を射出成形機に供給した後、成形機シリンダ途中から発泡剤を添加してもよい。

【0048】

本発明においては、さらに必要に応じて、本発明の効果を損なわない範囲で、滑剤、ポリオレフィンワックス等の流動性向上剤、酸化防止剤、金属不活性剤、燐系加工安定剤、紫外線吸収剤、光安定剤、蛍光増白剤、金属石鹸、制酸吸着剤などの安定剤、架橋剤、連鎖移動剤、核剤、可塑剤、充填材、強化材、顔料、染料、難燃剤、帯電防止剤などの添加剤を併用してもよい。

必要に応じて用いられるこれらの添加剤は、本発明の効果を損なわない範囲で使用されるのはもちろんであるが、本発明の射出発泡成形用熱可塑性エラストマー組成物100重量部に対して、好ましくは0.01重量部以上40重量部以下で使用される。

【0049】

以上のようにして得られる本発明の射出発泡成形用熱可塑性エラストマー組成物は、射出発泡して射出発泡成形体とする。

【0050】

次に、本発明の射出発泡成形体の製造方法について、具体的に説明する。

【0051】

製造方法自体は公知の方法が適用でき、射出発泡成形用熱可塑性エラストマー組成物のメルトフローレート、発泡剤の種類、成形機の種類あるいは金型の形状によって適宜成形条件を調整すればよい。

【0052】

本発明の射出発泡成形用熱可塑性エラストマー組成物の場合は、樹脂温度170〜250℃、金型温度10〜100℃、成形サイクル1〜60分、射出速度10〜300mm/秒、射出圧10〜200MPaの条件で行うことが好ましい。

【0053】

また、金型内で発泡させる方法としては種々有るが、なかでも固定型と任意の位置に前進および後退が可能な可動型とから構成される金型を使用し、射出完了後、可動型を後退させて発泡させる、いわゆるコアバック法(Moving Cavity法)が、表面に非発泡層が形成され、内部の発泡層が均一微細気泡になりやすく、軽量性に優れ、ソフト感の良好な射出発泡成形体が得られやすいことから好ましい。可動型を後退させる方法としては、一段階で行ってもよいし、二段階以上の多段階で行ってもよく、各段階で可動型を停止させる工程を入れるあるいは連続的に速度を変えて後退させても良く、後退させる速度も適宜調整してもよい。

【0054】

また、予め金型内を不活性ガス等で圧力をかけながら射出発泡成形用熱可塑性エラストマー組成物を金型内に導入するいわゆるカウンタープレッシャー法を併用することで、シルバーストリークに起因する、射出発泡成形体の表面外観不良を低減することが出来るため好ましい。

【0055】

なお、本発明の射出発泡成形用熱可塑性エラストマー組成物と発泡剤の溶融混合物を射出充填する際の金型のクリアランスは1.0mm以上3.0mm以下であることが好ましく、さらには1.2mm以上2.5mm以下であることが好ましい。この範囲にあることで、軽量性に優れた高発泡倍率の射出発泡成形体が得られ易い。

【0056】

このようにして得られる本発明の射出発泡成形体は、微細な気泡を有し軽量性に優れるとともにソフト感に優れている。具体的には発泡倍率が2倍を超え10倍以下でタイプA硬度が30以上80以下であることが好ましく、さらには2.5倍以上10倍以下でタイプA硬度が40以上75以下であることが好ましい。

【0057】

射出発泡成形体のタイプA硬度の測定方法は、オレフィン系エラストマーと同様の方法で行う。

【0058】

本発明により得られる射出発泡成形体は、その特徴から、インストゥルメントパネルやドアトリム、等の自動車内装部品に好適に用いられる。このような用途に使用する場合、射出発泡成形体は、単独での使用も可能であるが、通常は、硬質の基材の上に積層し、表皮として使用することが好ましい。

【実施例】

【0059】

以下に、実施例によって、本発明をより詳しく説明するが、本発明はこれらによって何ら制限されるものではない。

【0060】

実施例および比較例において、各種の評価方法に用いられた試験法および判定基準は、次の通りである。

【0061】

(1)メルトフローレート(MFR):

MFRは、JIS K7210(1999)記載のA法の規定に準拠し、メルトインデクサーS−01(東洋精機製作所製)を用い、230℃、2.16kg荷重下でダイから一定時間に押し出される樹脂量から、10分間に押し出される量に換算した値とした。

なお、前記一定時間とは、メルトフローレートが0.5g/10分を超え1.0g/10分以下の場合は120秒間、1.0g/10分を超え3.5g/10分以下の場合は、60秒間、3.5g/10分を超え10g/10分以下の場合は30秒間、10g/10分を超え25g/10分以下の場合は10秒間、25g/10分を超え100g/10分以下の場合は5秒間、100g/10分を超える場合は3秒間である。

前記一定時間で切り取った切り取り片を3個採取しその平均値を算出することとし、一回の測定で3個採取できない場合は3個採取できるまで測定を継続する。仮に、ある秒数で測定した際のメルトフローレートが対応する範囲に無かった場合は、そのメルトフローレートに応じた秒数で再度測定するものとする。

【0062】

(2)融解熱量(ΔH100)、融解ピーク温度:

JIS K7122(1987)に準拠する測定方法により、セイコーインスツルメンツ(株)製の示差走査熱量計DSC6200を用いて、測定試料4〜10mgを10℃から210℃まで10℃/分の速度で昇温して一旦融解し、次に210℃から10℃まで10℃/分の速度で冷却するという熱履歴の後、再度10℃から210℃まで10℃/分の速度で昇温して融解した時の、DSC曲線を得た。

得られたDSC曲線において、図1に示すように、DSC曲線のピークを挟んだ両側の実質的に直線とみなせる部分を延長する様にベースラインを引き、DSC曲線が低温側ベースラインから離れる点aと高温側ベースラインから離れる点bとを結んだ線abと、DSC曲線とに囲まれる部分の面積から算出される融解熱量のうち、温度が100℃以上の領域bcd(斜線部で示す)の面積から算出される融解熱量をΔH100とした。点aの温度が100℃を上回る場合は、線abとDSC曲線で囲まれる部分の面積から算出される融解熱量をΔH100とした。

他方、得られたDSC曲線において、1つの融解ピークにて吸熱量が最大となる点の温度を、融解ピーク温度とした。融解ピークが2つ以上ある場合には、それぞれのピークでの最大吸熱量となる温度を、それぞれのピーク温度とし、2つのピーク温度を有することを明示した。

【0063】

(3)メルトテンション:

メルトテンション測定用アタッチメントが装備されており、先端にφ1mm、長さ10mmのオリフィスを装着したφ10mmのシリンダを有するキャピログラフ(東洋精機製作所製)を使用して、200℃、ピストン降下速度10mm/分で降下させた際にダイから吐出されるストランドを350mm下のロードセル付きプーリーに掛けて1m/分の速度で引き取り、安定後に引き取り速度を4分間で200m/分の速度に達する割合で増加させ、ストランドが破断したときのロードセル付きプーリーにかかる荷重をメルトテンションとした。なお、ストランドが破断に至らない場合は、引き取り速度を増加させてもロードセル付きプーリーにかかる荷重が増加しなくなった点の荷重をメルトテンションとした。

【0064】

(4)歪硬化性:

上記メルトテンション測定時、引き取り速度を増加させたときに急激に引き取り荷重が増加し、破断に至った場合を「歪硬化性を示す」、そうでない場合を「歪硬化性を示さない」とした。

【0065】

(5)タイプA硬度:

JIS K6253に従い、タイプAデュロメータ硬さ試験を実施し、23℃における硬度を測定した。

【0066】

(6)射出圧力:

射出充填時のピーク圧力を樹脂の流動性の指標のひとつとして評価した。例えば、射出圧力が高いと流動性が悪いといえる。

射出圧力が130MPa以下・・・・・・・◎

射出圧力が130MPaを超え140MPa以下・・・・・○

射出圧力が140MPaを超える・・・・・×

【0067】

(7)発泡倍率:

箱形状の射出発泡成形体の底面部の厚みを測定し、当該部位の金型の型締め状態でのキャビティクリアランスt0で除することで算出する。

【0068】

(8)内部ボイド:

箱形状の射出発泡成形体の底面部を、ゲートを含む中心線で切断し、ゲートから30mmの位置から60mmまでの範囲の断面を観察し、発泡層に直径が1.5mm以上のボイド(内部の気泡が連通化するなどして生じる粗大な気泡)の有無を調べた。

ボイドが観察されないもの・・・○

ボイドが有るもの・・・×

【0069】

(9)金型転写性:

本発明の成形品末端から5mm内側の点のシボの凹凸模様転写状況を光学顕微鏡にて倍率150倍で観察し、別途作製した肉厚3mmの非発泡成形体(参考例)の同じ場所での観察結果と比較して、下記基準にて評価した。

転写状況が参考成形品と同じレベルのもの・・・○

微細な凹凸模様の欠如など転写不良が確認されるもの・・・×

【0070】

(10)耐熱性評価:

成形体底面部を切り取った板状試験片を準備し、表面側(シボ面側)に、試験片と接触する部位が直径60mmφで幅1mmの円周状をしている360gの金属容器を置いた状態で、110℃のオーブンの中に24時間放置した。その後、板状試験片を放冷して室温に戻し、板状試験片から金属容器を取り除いた後に、試験片に金属容器との接触面に発生する円周状の凹みの程度を観察し、下記基準により評価した。

円周状の凹みがほとんど観察されない・・・◎

円周状の凹みが薄っすら観察される・・・○

円周状の凹みがくっきり観察され、シボの潰れも観察される・・・×

【0071】

次に、実施例、比較例で使用した樹脂材料、発泡剤を以下に示す。

(A)オレフィン系エラストマー

TP−1:プライムTPO M142E[プライムポリマー製、エチレン−プロピレン共重合体(リアクターTPO)、タイプA硬度75、MFR(230℃)10g/10分、100℃以上の融解熱量(ΔH100)7mJ/mg、融解ピーク温度153℃]

TP−2:プライムTPO R110MP[プライムポリマー製、エチレン−プロピレン共重合体(リアクターTPO)、タイプA硬度68、MFR(230℃)2g/10分、100℃以上の融解熱量(ΔH100)6mJ/mg、融解ピーク温度109℃/155℃(2つのピークを有する)]

TP−3:バーシファイ3401[ダウケミカル日本製、エチレン−プロピレン共重合体、タイプA硬度72、MFR(230℃)8g/10分、100℃以上の融解熱量(ΔH100)1mJ/mg、融解ピーク温度95℃]

TP−4:ビスタマックス6202[エクソンモービル製、エチレン−プロピレン共重合体、タイプA硬度61、MFR(230℃)18g/10分、100℃以上の融解熱量(ΔH100)3mJ/mg、融解ピーク温度113℃]

(B)改質ポリプロピレン系樹脂

MP−1:線状ポリプロピレン系樹脂としてメルトフローレート45g/10分のプロピレン単独重合体100重量部と、ラジカル重合開始剤としてt−ブチルパーオキシイソプロピルカーボネート0.6重量部の混合物を、ホッパーから70kg/時で45mmφ二軸押出機(L/D=40)に供給してシリンダ温度200℃、回転数150rpmで溶融混練し、途中に設けた圧入部より共役ジエン化合物としてイソプレンモノマーを、定量ポンプを用いて0.8重量部(0.56kg/時で)供給し、前記ニ軸押出機中で溶融混練し、押し出されたストランドを水冷、細断することにより得た改質ポリプロピレン系樹脂(メルトフローレート6g/10分、メルトテンション13cN、歪硬化性を示す)

MP−2:t−ブチルパーオキシイソプロピルカーボネートの配合量を0.65重量部、イソプレンモノマー供給量を0.5重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート25g/10分、メルトテンション4.9cN、歪硬化性を示す)

MP−3:t−ブチルパーオキシイソプロピルカーボネートの配合量を0.4重量部、イソプレンモノマー供給量を0.4重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート43g/10分、メルトテンション1.9cN、歪硬化性を示す)

MP−4:t−ブチルパーオキシイソプロピルカーボネートの配合量を0.4重量部、イソプレンモノマー供給量を0.35重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート62g/10分、メルトテンション1.2cN、歪硬化性を示す)

MP−5:t−ブチルパーオキシイソプロピルカーボネートの配合量を1.0重量部、イソプレンモノマー供給量を0.3重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート56g/10分、メルトテンション5.2cN、歪硬化性を示す)

MP−6:t−ブチルパーオキシイソプロピルカーボネートの配合量を1.4重量部、イソプレンモノマー供給量を0.25重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート175g/10分、メルトテンション2.0cN、歪硬化性を示す)

MP−7:t−ブチルパーオキシイソプロピルカーボネートの配合量を1.4重量部、イソプレンモノマー供給量を0.22重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート207g/10分、メルトテンション1.2cN、歪硬化性を示す)

MP−8:使用するプロピレン単独重合体のメルトフローレートを15g/10分、t−ブチルパーオキシイソプロピルカーボネートの配合量を0.7重量部、イソプレンモノマー供給量を2.0重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート3g/10分、メルトテンション17cN、歪硬化性を示す)

PP−1:市販の線状ポリプロピレン[プロピレン−エチレンブロック共重合体、メルトフローレート45g/10分、メルトテンション0.2cN、歪硬化性を示さない]

PP−2:市販の線状ポリプロピレン[プロピレン単独重合体、メルトフローレート3g/10分、メルトテンション1.9cN、歪硬化性を示さない]

(C)発泡剤

BA−1:化学発泡剤マスターバッチ[永和化成製、ポリスレンEE275F、分解ガス量40ml/g]

【0072】

実施例、比較例で使用した射出成形機、金型を、下記に記す。

(a)射出成形機

型締力350tで、コアバック機能およびシャットオフノズルを有する電動の射出成形機[宇部興産機械(株)製]

(b)金型

固定型(凹型)および、前進および後退が可能な可動型(凸型)から構成され金型で、縦250mm×横250mm×高さ100mmの箱形状で、内面側(凸型側)全面に深さ100μmの皮シボ模様が施工されたキャビティ(立壁部:傾斜10度、クリアランス3mm、底面部:クリアランスt0=2.0mm)を有し、固定型側底面部の中心位置に2.5mmφのバルブゲートを有する金型

【0073】

(参考例)

PP−1のみをシリンダ温度220℃に設定された射出成形機に供給し、背圧15MPaで溶融混練した後、底面部のクリアランスを3.0mmに調整し、ホットランナーを220℃、キャビティ面を50℃に温調した金型内に射出速度60mm/秒で射出充填した。充填後即座に40MPaの保圧工程を20秒実施した後、45秒間冷却して、厚さ3.0mmの非発泡成形体を取り出した。

【0074】

(実施例1)

熱可塑性エラストマー、改質ポリプロピレン系樹脂を表1に示す組成比でドライブレンドし、射出発泡成形用熱可塑性エラストマー組成物を得た。

当該組成物100重量部に対して、化学発泡剤BA−1を8重量部添加したものを、シリンダ温度200℃に設定された射出成形機に供給し、背圧15MPaで溶融混練した後、ホットランナーを200℃、キャビティ面を30℃に温調した金型中に、射出速度100mm/秒で射出充填した。射出充填完了後に、底面部が所望の厚み(発泡倍率)となるように可動型を後退させて、キャビティ内の樹脂を発泡させた。発泡完了後100秒間冷却してから、射出発泡成形体を取り出した。

得られた射出発泡成形体の物性を、表1に示す。

【0075】

(実施例2)

熱可塑性エラストマーおよび改質ポリプロピレン系樹脂の配合比率を表1に示す通りとした以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0076】

(実施例3)

熱可塑性エラストマーおよび改質ポリプロピレン系樹脂の比率を表1に示す通りとし、発泡倍率を2.2倍とした以外は、実施例1と同様に射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0077】

(実施例4)

熱可塑性エラストマーおよび改質ポリプロピレン系樹脂の比率を表1に示す通りとし、発泡倍率を4倍とした以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0078】

(実施例5)

熱可塑性エラストマーをTP−2に変更した以外は、実施例2と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を表1に示す。

【0079】

(実施例6)

改質ポリプロピレン系樹脂をMP−1に変更した以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0080】

(実施例7)

改質ポリプロピレン系樹脂をMP−2に変更した以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0081】

(実施例8)

改質ポリプロピレン系樹脂をMP−3に変更した以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0082】

(実施例9)

改質ポリプロピレン系樹脂をMP−4に変更した以外は、実施例5と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0083】

(実施例10)

改質ポリプロピレン系樹脂をMP−6に変更した以外は、実施例5と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0084】

(実施例11)

改質ポリプロピレン系樹脂をMP−7に変更した以外は、実施例5と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0085】

【表1】

【0086】

本発明の射出発泡成形用熱可塑性エラストマー組成物は優れた流動性を示すものであり、比較的小さな射出圧で成形可能である。また、発泡性に優れていることから、内部にボイド等の発生も無く、表面凹凸もなく金型転写性に優れ、ボイドの無い発泡倍率が2.2〜4倍で、タイプA硬度が57〜79の底面部を有する箱形状の射出発泡成形体が得られた。

【0087】

(比較例1)

熱可塑性エラストマーをTP−3に変更した以外は、実施例3と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。得られた成形体は、耐熱性に劣るものであった。

【0088】

(比較例2)

熱可塑性エラストマーをTP−4に変更した以外は、実施例3と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。得られた成形体は、耐熱性に劣るものであった。

【0089】

(比較例3)

改質ポリプロピレン系樹脂を配合しなかったこと以外は、実施例3と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を表1に示す。射出成形時の射出圧が高いばかりか得られた成形体はボイドが発生し、また耐熱性に劣るものであった。

【0090】

(比較例4)

改質ポリプロピレン系樹脂をMP−8に変更した以外は、実施例2と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。射出成形時の射出圧が高いばかりか、得られた成形体は金型転写性に劣るものであった。

【0091】

(比較例5)

改質ポリプロピレン系樹脂を市販の線状PP(PP−1)に変更し、倍率を2.2倍にした以外は、実施例2と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。得られた成形体は、倍率2.2倍ながらボイドが発生したものであった。

【0092】

(比較例6)

改質ポリプロピレン系樹脂を市販の線状PP(PP−2)に変更し、倍率を2.2倍にした以外は、実施例2と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を表1に示す。射出成形時の射出圧が高いばかりか、得られた成形体は倍率2.2倍ながらボイドが発生し、金型転写性も悪いものであった。

【技術分野】

【0001】

本発明は、射出発泡成形用熱可塑性エラストマー組成物およびそれを用いた射出発泡成形体に関する。

【背景技術】

【0002】

電子機器や家具等の緩衝材、自動車内装材、食品包装材等の衝撃吸収性能やクッション性を必要とする部材において広く発泡体が利用されている。中でもクッション性や柔軟性が必要な用途には熱可塑性エラストマーの発泡体が好適に用いられている。

【0003】

例えば、特許文献1には、熱可塑性エラストマーにポリオレフィン系樹脂を混合する方法が提案されている。しかしながら、ここで使用されるポリオレフィンは高い発泡倍率を得るために流動性の低いポリオレフィンを使用しており、具体的には、未発泡シートに高圧ガスを含浸させた後発泡させた発泡体や押出発泡シートの態様について記載されているのみである。

【0004】

特許文献2には、熱可塑性エラストマーと長鎖分岐含有ポリプロピレンとの混合物を押出発泡成形することが開示されている。射出発泡にも適用しうる旨示唆されているものの、当該文献に記載されているメルトフローレートが2〜4.1のポリプロピレン系樹脂では流動性が乏しいと推測される。特に発泡性の乏しい熱可塑性エラストマーと混合して高い発泡倍率を得る際には、前記ポリプロピレン系樹脂比率を上げる必要があるが、そのような場合には特に流動性が乏しいと推測される。また、このような樹脂を使用すると射出成形時の金型転写性が劣る傾向にあり、射出充填時の流動性および金型の微細模様の転写性を必要とする射出発泡成形には不向きである。

【0005】

特許文献3には、スチレン系共重合体の水素添加物50重量%とメルトフローレートが高いプロピレン系樹脂50%からなるメルトフローレート50の樹脂組成物ペレットとメルトフローレート3.5の長鎖分岐ポリプロピレンの混合物を射出発泡成形することが開示されているが、このようなポリプロピレン系樹脂を使用した場合には、溶融樹脂を射出する際の流動性が不足し高い射出圧力が発生し機械に必要以上の負荷をかけることとなるばかりか、金型転写性が劣る傾向に有り、また成形体表面にフローマークが発生し易く外観を損なう傾向にあった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−348452号公報

【特許文献2】特開平9−296063号公報

【特許文献3】特開2003−41039号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、高発泡倍率で金型転写性が良好で、ソフト感に優れ、かつ耐熱性に優れた、特にインパネやドアトリム等自動車内装材に好適な射出発泡成形体を提供しうる射出発泡成形用熱可塑性エラストマー組成物を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、特定の熱可塑性エラストマーに特定のポリプロピレン系樹脂を混合することで、射出充填時の流動性および発泡性を両立し、金型の微細模様の転写性に優れ、エラストマー発泡体特有のソフト感を有し、かつ、耐熱性に優れた射出発泡成形体が得られることを見出し本発明の完成に至った。

【0009】

すなわち本発明は、以下の構成よりなる。

[1] 下記(A1)〜(A3)を満たすオレフィン系エラストマー(A)50重量%以上97重量%以下と、下記(B1)〜(B2)を満たす改質ポリプロピレン系樹脂(B)3重量%以上50重量%以下を含んでなる[(A)および(B)の合計量は100重量%である]ことを特徴とする、射出発泡成形用オレフィン系熱可塑性エラストマー組成物。

(A1)MFRが1g/10分以上80g/10分以下

(A2)タイプA硬度が40以上90以下

(A3)示差走査熱量計法による測定において得られるDSC曲線から算出される、100℃以上での融解熱量(ΔH100)が4mJ/mg以上、

(B1)下記(イ)〜(ホ)のいずれかの要件を満たす

(イ)メルトフローレート4.5g/10分以上10g/10分未満、メルトテンション5cN以上

(ロ)メルトフローレート10g/10分以上30g/10分未満、メルトテンション2cN以上

(ハ)メルトフローレート30g/10分以上50g/10分未満、メルトテンション1cN以上

(二)メルトフローレート50g/10分以上100g/10分以下、メルトテンション0.3cN以上

(ホ)メルトフローレート100g/10分を超え250g/10分以下、メルトテンション0.3cN以上

(B2)歪み硬化性を示す

[2] [1]に記載の射出発泡成形用熱可塑性エラストマー組成物を、射出発泡してなる射出発泡成形体。

[3] 発泡倍率が2倍を超え10倍以下で、タイプA硬度が30以上80以下であることを特徴とする、[2]記載の射出発泡成形体。

[4] [1]に記載の射出発泡成形用熱可塑性エラストマー組成物および発泡剤を射出成形機へ供給し、次いで、金型内に射出して発泡成形することを特徴とする、発泡成形体の製造方法。

[5] 固定型および、任意の位置に前進および後退が可能な可動型から構成される金型を使用し、射出完了後、可動型を後退させて発泡させることを特徴とする、[4]に記載の発泡成形体の製造方法。

【発明の効果】

【0010】

本発明の射出発泡成形用熱可塑性エラストマー組成物は、特定の耐熱性を有する熱可塑性エラストマーに対して特定のポリプロピレン系樹脂を適量含んでなることから、耐熱性を有すると共に優れた発泡性を有しており、高発泡化が可能となる。そのため、ソフト感があり、高発泡倍率の射出発泡成形体を得ることが可能である。

さらに、本発明の射出発泡成形用の熱可塑性エラストマー組成物は優れた流動性を有している。そのため、薄肉充填性が良好で射出充填時の金型のクリアランスを薄くすることで軽量化された射出発泡成形体を得ることが可能である。さらには、高流動性で高発泡性であることから金型転写性にも優れている。そのため、高発泡倍率でソフト感があり、軽量化され、金型転写性および耐熱性に優れた射出発泡成形体を得ることが可能である。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明に用いられる熱可塑性エラストマーの示差走査熱量計法により得られるDSCチャートより、融解熱量(ΔH100)を算出する方法を説明するための図である。

【発明を実施するための形態】

【0012】

本発明の射出発泡成形用熱可塑性エラストマー組成物は、特定のオレフィン系エラストマーおよびポリプロピレン系樹脂を特定比率で含んでなる。

【0013】

本発明で用いられるオレフィン系エラストマー(A)としては、メルトフローレートが1.0g/10分以上80g/10分以下、好ましくは2.0g/10分以上70g/10分以下である。オレフィン系エラストマーのメルトフローレートが上記範囲内にあると、流動性が確保され成形機や金型に必要以上に負荷がかかることなく射出充填が可能となり、光沢ムラやフローマークの無い所望の硬度の射出発泡成形体が得られ易い。

【0014】

ここで、メルトフローレート(以降、「MFR」と略す場合がある)とは、JIS K7210(1999)記載のA法の規定に準拠し、メルトインデクサーS−01(東洋精機製作所製)を用い、230℃、2.16kg荷重下でダイから一定時間に押し出される樹脂量から、10分間に押し出される量に換算した値をいう。なお、前記一定時間とは、メルトフローレートが0.5g/10分を超え1.0g/10分以下の場合は120秒間、1.0g/10分を超え3.5g/10分以下の場合は、60秒間、3.5g/10分を超え10g/10分以下の場合は30秒間、10g/10分を超え25g/10分以下の場合は10秒間、25g/10分を超え100g/10分以下の場合は5秒間、100g/10分を超える場合は3秒間である。前記一定時間で切り取った切り取り片を3個採取しその平均値を算出することとし、一回の測定で3個採取できない場合は3個採取できるまで測定を継続する。仮に、ある秒数で測定した際のメルトフローレートが対応する範囲に無かった場合は、そのメルトフローレートに応じた秒数で再度測定するものとする。

【0015】

本発明で用いられるオレフィン系エラストマー(A)は、タイプA硬度が40以上90以下、好ましくは50以上80以下である。タイプA硬度が上記範囲内にあると、得られる射出発泡成形体のクッション性や耐熱性などのバランスが良いものが得られ易い。ここで、タイプA硬度とは、JIS K6253に従い、23℃の環境下でタイプAデュロメータ硬さ試験により測定したものを言う。

【0016】

本発明で用いられるオレフィン系エラストマー(A)は、100℃以上の融解熱量(ΔH100)が4mJ/mg以上で、好ましくは4.5mJ/mg以上、さらに好ましくは5mJ/mg以上である。

【0017】

ここで、融解熱量(ΔH100)とは、JIS K7122(1987)に準拠し、以下に示す示差走査熱量計法による測定において得られるDSC曲線より導き出される数値である。示差走査熱量計法の測定条件は、例えばセイコーインスツルメンツ(株)製示差走査熱量計DSC6200、等を用いて、使用測定試料4〜10mgを10℃から210℃まで10℃/分の速度で昇温して一旦融解し、次に210℃から10℃まで10℃/分の速度で冷却するという熱履歴の後、再度10℃から210℃まで10℃/分の速度で昇温してDSC曲線を得るものである。融解熱量(ΔH100)は、より具体的には次のようにして求められる。

得られるDSC曲線において、図1に示すように、DSC曲線のピークを挟んだ両側の実質的に直線とみなせる部分を延長する様にベースラインを引き、DSC曲線が低温側ベースラインから離れる点aと高温側ベースラインから離れる点bとを結んだ線abと、DSC曲線とに囲まれる部分の面積から算出される融解熱量のうち、温度が100℃以上の領域bcd(斜線部で示す)の面積から算出される融解熱量をΔH100とする。点aの温度が100℃を上回る場合は、線abとDSC曲線で囲まれる部分の面積から算出される融解熱量をΔH100とする。

融解ピークが2つ以上独立して現れる場合には、それぞれのピークについて上記線abを引き、温度100℃以上の領域から算出される融解熱量をΔH100とし、融解ピークが重なって2つ以上存在する場合には、上記単独ピークの場合と同様にΔH100を算出する。

【0018】

ところで、本発明の射出発泡成形体の好ましい用途の一つである自動車内装材に関しては、夏場の車内温度は70〜80℃程度になるといわれており、耐熱性に乏しい成形体をインストゥルメントパネル等に適用し、暖められた缶ジュース等の高温物体を乗せて放置した場合に凹みが生じることがある。一方で、一般的な使用条件で部品に接する高温体としては、水の沸点である100℃以上になるものは少なく、また、直射日光を照射した場合の温度の上昇に関しても、概ね100℃以上の温度になることはほとんど無いといわれている。

ここで、用いられるエラストマーの100℃以上の融解熱量(ΔH100)が大きいことは、高温下でより多くの結晶が溶けずに、残存することを意味し、当該結晶が擬似架橋点となり、エラストマー成分の変形を防止する効果が高いと考えられる。

【0019】

本発明では、100℃以上の融解熱量(ΔH100)が上記範囲内であり、かつ、後述する改質ポリプロピレンの添加量を3%以上とすることにより、得られる成形体の想定される実使用環境下での高温物との接触においても変形が防止され、上記のような問題が生じ難い効果がある。

【0020】

本発明で用いられるオレフィン系エラストマー(A)としては、エチレン−α−オレフィン共重合体、プロピレン−α−オレフィン共重合体、エチレン−プロピレン−ジエン共重合体、エチレン−酢酸ビニル共重合体、ポリブテン、塩素化ポリエチレン等が挙げられる。これらのオレフィン系エラストマーは、前記特性を有するものであれば、特に制限は無く、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0021】

さらに、後述する改質ポリプロピレン系樹脂(B)に対する分散性や所望の硬度が得られ易いこと、および比較的安価であるという観点から、エチレン−α−オレフィン共重合体が好ましく、特に、ポリプロピレン等の結晶成分とエラストマー成分を重合段階で導入し、各々が硬質成分、軟質成分して存在する、所謂リアクターTPOが好ましい。リアクターTPOは、ポリプロピレンに非晶性のエラストマーを混練したコンパウンド型や架橋型の軟質樹脂に比べて、軟質成分が微細で均一に分散しており、加工性と柔軟性、耐衝撃性などの各種性能のバランスに優れていると言われている。リアクターTPOとしては、ニューコン(日本ポリプロ)、キャタロイ(サンアロマー)、プライムTPO(プライムポリマー)などが一般的に知られている。

【0022】

本発明で使用する改質ポリプロピレン系樹脂(B)は、歪硬化性を有し、本発明で用いられる改質ポリプロピレン系樹脂(B)は、歪硬化性を有し、メルトフローレートの下限としては4.5g/10分であり、5g/10分が好ましく、10g/10分がさらに好ましい。メルトフローレートの上限としては250g/10分であり、200g/10分が好ましく、150g/10分がより好ましく、100g/10分がさらに好ましい。

歪硬化性を示すことの効果は、射出発泡成形時に内部の気泡(セル)が破泡し難く、転写性に優れた高発泡倍率の射出発泡成形体が得られる。

【0023】

歪硬化性とは、溶融物の延伸歪みの増加に伴い粘度が上昇することとして定義され、通常は特開昭62−121704号公報に記載の方法、すなわち市販のレオメーターにより測定した伸長粘度と時間の関係をプロットすることで判定することができる。また、例えばメルトテンション測定時の溶融ストランドの破断挙動からも歪硬化性を判定できる。すなわち、引き取り速度を増加させたときに急激にメルトテンションが増加し、切断に至るときは歪硬化性を示す場合である。

【0024】

改質ポリプロピレン系樹脂(B)のメルトフローレートが4.5g/10分未満であると、流動性が不足し成形機や金型に必要以上に負荷がかかるばかりか、複雑形状の射出発泡成形体や大型の射出発泡成形体において金型の隅々まで樹脂を充填することが困難となりショートショットの不良が発生し易くなる。さらには、金型に施された微細な模様の転写性が悪化し、所望の形状が得られなかったり、成形品表面に光沢ムラやフローマークが発生し易くなる。メルトフローレートが250g/10分を超えると計量工程が安定しないことがある。

ここで、メルトフローレートとは、前記熱可塑性エラストマーのメルトフローレートの場合と同様に測定したものを言う。

【0025】

また、改質ポリプロピレン系樹脂(B)のメルトテンション(溶融張力)は発泡性の指標となり得る物性だが、その適正値はメルトフローレートによって異なり、メルトフローレートが低いほど必要とされるメルトテンションは高くなる傾向にある。本発明においては、改質ポリプロピレン系樹脂のメルトフローレートに応じて、発泡に好適なメルトテンション値を示した。

【0026】

すなわち、本発明の改質ポリプロピレン系樹脂(B)は、メルトテンションが下記(イ)〜(ホ)のいずれかを満たすものである。

(イ)メルトフローレートが4.5g/10分以上10g/10分未満の場合、メルトテンションは5cN以上、好ましくは7cN以上。

(ロ)メルトフローレートが10g/10分以上30g/10分未満の場合、メルトテンションは2cN以上、好ましくは3cN以上。

(ハ)メルトフローレートが30g/10分以上50g/10分未満の場合、メルトテンションは1cN以上、好ましくは1.5cN以上。

(二)メルトフローレートが50g/10分以上100g/10分以下の場合、メルトテンション0.3cN以上、好ましくは0.6cN以上。

(ホ)メルトフローレート100g/10分を超え250g/10分以下の場合、メルトテンション0.3cN以上、好ましくは0.5cN以上。

【0027】

改質ポリプロピレン系樹脂(B)のメルトフローレートおよびメルトテンションが上記範囲内であると、樹脂の流動性と発泡性のバランスに優れ、射出発泡成形時に内部の気泡(セル)が破泡し難く、転写性に優れた高発泡倍率の射出発泡成形体が得られやすく、また射出発泡成形時の溶融樹脂流動先端部での破泡も抑えられシルバーストリークが発生しにくくなり、美麗な表面外観を有する射出発泡成形体が得られる。上記のようなメルトフローレートが高くかつメルトテンションの高いポリプロピレン系樹脂は発泡性や流動性、転写性といった性能に影響を与えやすく、すなわち少量でも組成物全体の性能に大きく影響する傾向にある。

【0028】

ここで、メルトテンションとは、メルトテンション測定用アタッチメントが装備されており、先端に内径1mmφ、長さ10mmのオリフィスを装着した10mmφのシリンダを有するキャピログラフ(東洋精機製作所製)を使用して、200℃、ピストン降下速度10mm/分で降下させた際にダイから吐出されるストランドを350mm下のロードセル付きプーリーに掛けて1m/分の速度で引き取り、安定後に引き取り速度を4分間で200m/分の速度に達する割合で増加させ、ストランドが破断したときのロードセル付きプーリーにかかる荷重をいう。なお、ストランドが破断に至らない場合は、引き取り速度を増加させてもロードセル付きプーリーにかかる荷重が増加しなくなった点の荷重をメルトテンションとする。

【0029】

以上のような特性を有する改質ポリプロピレン系樹脂(B)樹脂としては、例えば、分岐構造あるいは高分子量成分を有するものが挙げられる。このような改質ポリプロピレン系樹脂(B)の製法としては、例えば、線状ポリプロピレン系樹脂に放射線を照射するか、または線状ポリプロピレン系樹脂、共役ジエン化合物、ラジカル重合開始剤を溶融混合するなどの方法が挙げられる。本発明においては、特に分岐構造を有するものが好ましく、その製法としては、線状ポリプロピレン樹脂、共役ジエン化合物およびラジカル重合開始剤を溶融混合して得られる改質ポリプロピレン系樹脂が、高価な設備を必要としないことにより、安価に製造できる点から好ましい。

【0030】

本発明の改質ポリプロピレン系樹脂(B)の製造に用いられる前記線状ポリプロピレン系樹脂とは、線状の分子構造を有しているポリプロピレン系樹脂であり、具体的にはプロピレンの単独重合体、ブロック共重合体およびランダム共重合体であって、結晶性の重合体があげられる。プロピレンの共重合体としては、プロピレンを75重量%以上含有しているものが、ポリプロピレン系樹脂の特徴である結晶性、剛性、耐薬品性などが保持されている点で好ましい。

共重合可能なα−オレフィンは、エチレン、1−ブテン、イソブテン、1−ペンテン、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、3,4−ジメチル−1−ブテン、1−ヘプテン、3−メチル−1−ヘキセン、1−オクテン、1−デセンなどの炭素数2または4〜12のα−オレフィン、シクロペンテン、ノルボルネン、テトラシクロ[6,2,11,8,13,6]−4−ドデセンなどの環状オレフィン、5−メチレン−2−ノルボルネン、5−エチリデン−2−ノルボルネン、1,4−ヘキサジエン、メチル−1,4−ヘキサジエン、7−メチル−1,6−オクタジエンなどのジエン、塩化ビニル、塩化ビニリデン、アクリロニトリル、酢酸ビニル、アクリル酸、メタクリル酸、マレイン酸、アクリル酸エチル、アクリル酸ブチル、メタクリル酸メチル、無水マレイン酸、スチレン、メチルスチレン、ビニルトルエン、ジビニルベンゼンなどのビニル単量体などが挙げられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

これらのうち、エチレン、1−ブテンが、耐寒脆性向上、安価等という点で好ましい。

【0031】

前記共役ジエン化合物としては、例えば、ブタジエン、イソプレン、1,3−ヘプタジエン、2,3−ジメチルブタジエン、2,5−ジメチル−2,4−ヘキサジエンなどがあげられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

これらの中では、ブタジエン、イソプレンが安価で取り扱いやすく、反応が均一に進みやすい点から、特に好ましい。

【0032】

前記共役ジエン化合物の添加量としては、線状ポリプロピレン系樹脂100重量部に対して、0.01重量部以上20重量部以下が好ましく、0.05重量部以上5重量部以下がさらに好ましい。共役ジエン化合物の添加量が0.01重量部未満では改質の効果が得られにくい場合があり、また、20重量部を超える添加量においては、効果が飽和してしまい、経済的でない場合がある。

【0033】

前記共役ジエン化合物と共重合可能な単量体、例えば、塩化ビニル、塩化ビニリデン、アクリロニトリル、メタクリロニトリル、アクリルアミド、メタクリルアミド、酢酸ビニル、アクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、アクリル酸金属塩、メタクリル酸金属塩、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸2−エチルヘキシル、アクリル酸ステアリルなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリルなどのメタクリル酸エステルなどを併用してもよい。

【0034】

ラジカル重合開始剤としては、一般に過酸化物、アゾ化合物などが挙げられるが、ポリプロピレン系樹脂や前記共役ジエン化合物からの水素引き抜き能を有するものが好ましく、一般にケトンパーオキサイド、パーオキシケタール、ハイドロパーオキサイド、ジアルキルパーオキサイド、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステルなどの有機過酸化物が挙げられる。

これらのうち、特に水素引き抜き能が高いものが好ましく、例えば1,1−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、n−ブチル4,4−ビス(t−ブチルパーオキシ)バレレート、2,2−ビス(t−ブチルパーオキシ)ブタンなどのパーオキシケタール、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼン、t−ブチルクミルパーオキサイド、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)−3−ヘキシンなどのジアルキルパーオキサイド、ベンゾイルパーオキサイドなどのジアシルパーオキサイド、t−ブチルパーオキシオクテート、t−ブチルパーオキシイソブチレート、t−ブチルパーオキシラウレート、t−ブチルパーオキシ3,5,5−トリメチルヘキサノエート、t−ブチルパーオキシイソプロピルカーボネート、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、t−ブチルパーオキシアセテート、t−ブチルパーオキシベンゾエート、ジ−t−ブチルパーオキシイソフタレートなどのパーオキシエステルなどが挙げられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0035】

ラジカル重合開始剤の添加量としては、線状ポリプロピレン系樹脂100重量部に対して、0.01重量部以上10重量部以下が好ましく、0.05重量部以上4重量部以下がさらに好ましい。ラジカル重合開始剤の添加量が0.01重量部未満では改質の効果が得られにくい場合があり、また、10重量部を超える添加量では、改質の効果が飽和してしまい経済的でない場合がある。

【0036】

線状ポリプロピレン系樹脂、共役ジエン化合物、ラジカル重合開始剤を反応させるための装置としては、ロール、コニーダー、バンバリーミキサー、ブラベンダー、単軸押出機、2軸押出機などの混練機、2軸表面更新機、2軸多円板装置などの横型撹拌機、ダブルヘリカルリボン撹拌機などの縦型撹拌機、などが挙げられる。これらのうち、混練機を使用することが好ましく、特に押出機が生産性の点から好ましい。

【0037】

線状ポリプロピレン系樹脂、共役ジエン化合物、ラジカル重合開始剤を混合、混練(撹拌)する順序、方法にはとくに制限はない。線状ポリプロピレン系樹脂、共役ジエン化合物、ラジカル重合開始剤を混合したのち溶融混練(撹拌)してもよいし、ポリプロピレン系樹脂を溶融混練(撹拌)したのち、共役ジエン化合物あるいはラジカル開始剤を同時に、あるいは、別々に、一括してあるいは分割して混合してもよい。混練(撹拌)機の温度は130℃以上300℃以下が、線状ポリプロピレン系樹脂が溶融し、かつ熱分解しないという点で好ましい。またその時間は一般に1〜60分が好ましい。

【0038】

このようにして得られる改質ポリプロピレン系樹脂(B)の形状、大きさに制限はなく、ペレット状でもよい。

【0039】

本発明において、オレフィン系エラストマー(A)および改質ポリプロピレン系樹脂(B)の混合方法は特に限定はなく、公知の方法で行うことができる。混合方法としては、例えば、ペレット状の両者をブレンダー、ミキサー等を用いてドライブレンドする、溶融混合する、溶剤に溶解して混合する等の方法が挙げられる。

本発明においては、ドライブレンドした上で射出発泡成形に供する方法が、熱履歴が少なくて済み、改質ポリプロピレン系樹脂(B)のメルトテンションの低下が少なくなる為好ましい。

【0040】

本発明の射出発泡成形用熱可塑性エラストマー組成物は、オレフィン系エラストマー(A)を50重量%以上97重量%以下、改質ポリプロピレン系樹脂(B)を3重量%以上50重量%以下含んでなり、好ましくは、オレフィン系エラストマー組成物(A)を60重量%以上95重量%以下、改質ポリプロピレン系樹脂(B)を5重量%以上40重量%以下含んでなる[(A)および(B)の合計量は100重量%である]。

【0041】

熱可塑性エラストマー(A)および改質ポリプロピレン系樹脂(B)の配合比率が上記範囲内であると、射出発泡成形に供するに好適な流動性と気泡の破泡を防ぐためのメルトテンションを有する組成物となるばかりか耐熱性を高く維持することが可能で、軽量で高発泡倍率で、ソフト感があり、かつ、金型転写性および耐熱性に優れた射出発泡成形体が得られる。

【0042】

本発明で用いられる発泡剤は、化学発泡剤、物理発泡剤など射出発泡成形に通常使用できるものであればとくに制限はない。化学発泡剤は、分解して炭酸ガス等の気体を発生するものであり、前記樹脂と予め混合してから射出成形機に供給することができる。化学発泡剤としては、重炭酸ナトリウム、炭酸アンモニウム等の無機系化学発泡剤や、アゾジカルボンアミド、N,N’−ジニトロソペンタメチレンテトラミン等の有機系化学発泡剤があげられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0043】

物理発泡剤は、成形機のシリンダ内の溶融樹脂にガス状または超臨界流体として注入され、分散または溶解されるもので、金型内に射出後、圧力開放されることによって発泡剤として機能するものである。物理発泡剤としては、プロパン、ブタン等の脂肪族炭化水素類、シクロブタン、シクロペンタン等の脂環式炭化水素類、クロロジフルオロメタン、ジクロロメタン等のハロゲン化炭化水素類、窒素、炭酸ガス、空気等の無機ガスがあげられる。これらは、単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0044】

これらの発泡剤のうちでは、通常の射出成形機が安全に使用でき、均一微細な気泡が得られやすいものとして、化学発泡剤としては、無機系化学発泡剤、物理発泡剤としては、窒素、炭酸ガス、空気等の無機ガスが好ましい。

【0045】

これらの発泡剤には、射出発泡成形体の気泡を安定的に均一微細にするために必要に応じて、例えばクエン酸のような有機酸等の発泡助剤やタルク、炭酸リチウムのような無機微粒子等の造核剤を添加してもよい。通常、上記無機系化学発泡剤は取扱性、貯蔵安定性、熱可塑性エラストマー組成物への分散性の点から、10〜50重量%濃度のポリオレフィン系樹脂のマスターバッチを作製し、使用されることが好ましい。

【0046】

上記発泡剤の使用量は、得られる射出発泡成形体の発泡倍率と発泡剤の種類や成形時の樹脂温度によって適宜設定すればよい。例えば、無機系化学発泡剤の場合は、通常、前記射出発泡成形用熱可塑性エラストマー組成物100重量部に対して、好ましくは0.5重量部以上20重量部以下、さらに好ましくは1重量部以上15重量部以下の範囲で使用される。無機系化学発泡剤を上記範囲で使用することにより、経済的に発泡倍率が2倍以上、且つ均一微細気泡の射出発泡成形体が得られやすい。また、物理発泡剤の場合は、本発明のポリプロピレン系樹脂100重量部に対して、0.05重量部以上10重量部以下、好ましくは0.1重量部以上5重量部以下の範囲で、射出成形機に供給して使用される。

【0047】

発泡剤の添加方法については、予め、射出発泡成形用熱可塑性エラストマー組成物に化学発泡剤をドライブレンドしたもの、もしくは、物理発泡剤を含浸させたものを射出成形機に供給してもよいし、発泡剤以外の射出発泡成形用熱可塑性エラストマー組成物を射出成形機に供給した後、成形機シリンダ途中から発泡剤を添加してもよい。

【0048】

本発明においては、さらに必要に応じて、本発明の効果を損なわない範囲で、滑剤、ポリオレフィンワックス等の流動性向上剤、酸化防止剤、金属不活性剤、燐系加工安定剤、紫外線吸収剤、光安定剤、蛍光増白剤、金属石鹸、制酸吸着剤などの安定剤、架橋剤、連鎖移動剤、核剤、可塑剤、充填材、強化材、顔料、染料、難燃剤、帯電防止剤などの添加剤を併用してもよい。

必要に応じて用いられるこれらの添加剤は、本発明の効果を損なわない範囲で使用されるのはもちろんであるが、本発明の射出発泡成形用熱可塑性エラストマー組成物100重量部に対して、好ましくは0.01重量部以上40重量部以下で使用される。

【0049】

以上のようにして得られる本発明の射出発泡成形用熱可塑性エラストマー組成物は、射出発泡して射出発泡成形体とする。

【0050】

次に、本発明の射出発泡成形体の製造方法について、具体的に説明する。

【0051】

製造方法自体は公知の方法が適用でき、射出発泡成形用熱可塑性エラストマー組成物のメルトフローレート、発泡剤の種類、成形機の種類あるいは金型の形状によって適宜成形条件を調整すればよい。

【0052】

本発明の射出発泡成形用熱可塑性エラストマー組成物の場合は、樹脂温度170〜250℃、金型温度10〜100℃、成形サイクル1〜60分、射出速度10〜300mm/秒、射出圧10〜200MPaの条件で行うことが好ましい。

【0053】

また、金型内で発泡させる方法としては種々有るが、なかでも固定型と任意の位置に前進および後退が可能な可動型とから構成される金型を使用し、射出完了後、可動型を後退させて発泡させる、いわゆるコアバック法(Moving Cavity法)が、表面に非発泡層が形成され、内部の発泡層が均一微細気泡になりやすく、軽量性に優れ、ソフト感の良好な射出発泡成形体が得られやすいことから好ましい。可動型を後退させる方法としては、一段階で行ってもよいし、二段階以上の多段階で行ってもよく、各段階で可動型を停止させる工程を入れるあるいは連続的に速度を変えて後退させても良く、後退させる速度も適宜調整してもよい。

【0054】

また、予め金型内を不活性ガス等で圧力をかけながら射出発泡成形用熱可塑性エラストマー組成物を金型内に導入するいわゆるカウンタープレッシャー法を併用することで、シルバーストリークに起因する、射出発泡成形体の表面外観不良を低減することが出来るため好ましい。

【0055】

なお、本発明の射出発泡成形用熱可塑性エラストマー組成物と発泡剤の溶融混合物を射出充填する際の金型のクリアランスは1.0mm以上3.0mm以下であることが好ましく、さらには1.2mm以上2.5mm以下であることが好ましい。この範囲にあることで、軽量性に優れた高発泡倍率の射出発泡成形体が得られ易い。

【0056】

このようにして得られる本発明の射出発泡成形体は、微細な気泡を有し軽量性に優れるとともにソフト感に優れている。具体的には発泡倍率が2倍を超え10倍以下でタイプA硬度が30以上80以下であることが好ましく、さらには2.5倍以上10倍以下でタイプA硬度が40以上75以下であることが好ましい。

【0057】

射出発泡成形体のタイプA硬度の測定方法は、オレフィン系エラストマーと同様の方法で行う。

【0058】

本発明により得られる射出発泡成形体は、その特徴から、インストゥルメントパネルやドアトリム、等の自動車内装部品に好適に用いられる。このような用途に使用する場合、射出発泡成形体は、単独での使用も可能であるが、通常は、硬質の基材の上に積層し、表皮として使用することが好ましい。

【実施例】

【0059】

以下に、実施例によって、本発明をより詳しく説明するが、本発明はこれらによって何ら制限されるものではない。

【0060】

実施例および比較例において、各種の評価方法に用いられた試験法および判定基準は、次の通りである。

【0061】

(1)メルトフローレート(MFR):

MFRは、JIS K7210(1999)記載のA法の規定に準拠し、メルトインデクサーS−01(東洋精機製作所製)を用い、230℃、2.16kg荷重下でダイから一定時間に押し出される樹脂量から、10分間に押し出される量に換算した値とした。

なお、前記一定時間とは、メルトフローレートが0.5g/10分を超え1.0g/10分以下の場合は120秒間、1.0g/10分を超え3.5g/10分以下の場合は、60秒間、3.5g/10分を超え10g/10分以下の場合は30秒間、10g/10分を超え25g/10分以下の場合は10秒間、25g/10分を超え100g/10分以下の場合は5秒間、100g/10分を超える場合は3秒間である。

前記一定時間で切り取った切り取り片を3個採取しその平均値を算出することとし、一回の測定で3個採取できない場合は3個採取できるまで測定を継続する。仮に、ある秒数で測定した際のメルトフローレートが対応する範囲に無かった場合は、そのメルトフローレートに応じた秒数で再度測定するものとする。

【0062】

(2)融解熱量(ΔH100)、融解ピーク温度:

JIS K7122(1987)に準拠する測定方法により、セイコーインスツルメンツ(株)製の示差走査熱量計DSC6200を用いて、測定試料4〜10mgを10℃から210℃まで10℃/分の速度で昇温して一旦融解し、次に210℃から10℃まで10℃/分の速度で冷却するという熱履歴の後、再度10℃から210℃まで10℃/分の速度で昇温して融解した時の、DSC曲線を得た。

得られたDSC曲線において、図1に示すように、DSC曲線のピークを挟んだ両側の実質的に直線とみなせる部分を延長する様にベースラインを引き、DSC曲線が低温側ベースラインから離れる点aと高温側ベースラインから離れる点bとを結んだ線abと、DSC曲線とに囲まれる部分の面積から算出される融解熱量のうち、温度が100℃以上の領域bcd(斜線部で示す)の面積から算出される融解熱量をΔH100とした。点aの温度が100℃を上回る場合は、線abとDSC曲線で囲まれる部分の面積から算出される融解熱量をΔH100とした。

他方、得られたDSC曲線において、1つの融解ピークにて吸熱量が最大となる点の温度を、融解ピーク温度とした。融解ピークが2つ以上ある場合には、それぞれのピークでの最大吸熱量となる温度を、それぞれのピーク温度とし、2つのピーク温度を有することを明示した。

【0063】

(3)メルトテンション:

メルトテンション測定用アタッチメントが装備されており、先端にφ1mm、長さ10mmのオリフィスを装着したφ10mmのシリンダを有するキャピログラフ(東洋精機製作所製)を使用して、200℃、ピストン降下速度10mm/分で降下させた際にダイから吐出されるストランドを350mm下のロードセル付きプーリーに掛けて1m/分の速度で引き取り、安定後に引き取り速度を4分間で200m/分の速度に達する割合で増加させ、ストランドが破断したときのロードセル付きプーリーにかかる荷重をメルトテンションとした。なお、ストランドが破断に至らない場合は、引き取り速度を増加させてもロードセル付きプーリーにかかる荷重が増加しなくなった点の荷重をメルトテンションとした。

【0064】

(4)歪硬化性:

上記メルトテンション測定時、引き取り速度を増加させたときに急激に引き取り荷重が増加し、破断に至った場合を「歪硬化性を示す」、そうでない場合を「歪硬化性を示さない」とした。

【0065】

(5)タイプA硬度:

JIS K6253に従い、タイプAデュロメータ硬さ試験を実施し、23℃における硬度を測定した。

【0066】

(6)射出圧力:

射出充填時のピーク圧力を樹脂の流動性の指標のひとつとして評価した。例えば、射出圧力が高いと流動性が悪いといえる。

射出圧力が130MPa以下・・・・・・・◎

射出圧力が130MPaを超え140MPa以下・・・・・○

射出圧力が140MPaを超える・・・・・×

【0067】

(7)発泡倍率:

箱形状の射出発泡成形体の底面部の厚みを測定し、当該部位の金型の型締め状態でのキャビティクリアランスt0で除することで算出する。

【0068】

(8)内部ボイド:

箱形状の射出発泡成形体の底面部を、ゲートを含む中心線で切断し、ゲートから30mmの位置から60mmまでの範囲の断面を観察し、発泡層に直径が1.5mm以上のボイド(内部の気泡が連通化するなどして生じる粗大な気泡)の有無を調べた。

ボイドが観察されないもの・・・○

ボイドが有るもの・・・×

【0069】

(9)金型転写性:

本発明の成形品末端から5mm内側の点のシボの凹凸模様転写状況を光学顕微鏡にて倍率150倍で観察し、別途作製した肉厚3mmの非発泡成形体(参考例)の同じ場所での観察結果と比較して、下記基準にて評価した。

転写状況が参考成形品と同じレベルのもの・・・○

微細な凹凸模様の欠如など転写不良が確認されるもの・・・×

【0070】

(10)耐熱性評価:

成形体底面部を切り取った板状試験片を準備し、表面側(シボ面側)に、試験片と接触する部位が直径60mmφで幅1mmの円周状をしている360gの金属容器を置いた状態で、110℃のオーブンの中に24時間放置した。その後、板状試験片を放冷して室温に戻し、板状試験片から金属容器を取り除いた後に、試験片に金属容器との接触面に発生する円周状の凹みの程度を観察し、下記基準により評価した。

円周状の凹みがほとんど観察されない・・・◎

円周状の凹みが薄っすら観察される・・・○

円周状の凹みがくっきり観察され、シボの潰れも観察される・・・×

【0071】

次に、実施例、比較例で使用した樹脂材料、発泡剤を以下に示す。

(A)オレフィン系エラストマー

TP−1:プライムTPO M142E[プライムポリマー製、エチレン−プロピレン共重合体(リアクターTPO)、タイプA硬度75、MFR(230℃)10g/10分、100℃以上の融解熱量(ΔH100)7mJ/mg、融解ピーク温度153℃]

TP−2:プライムTPO R110MP[プライムポリマー製、エチレン−プロピレン共重合体(リアクターTPO)、タイプA硬度68、MFR(230℃)2g/10分、100℃以上の融解熱量(ΔH100)6mJ/mg、融解ピーク温度109℃/155℃(2つのピークを有する)]

TP−3:バーシファイ3401[ダウケミカル日本製、エチレン−プロピレン共重合体、タイプA硬度72、MFR(230℃)8g/10分、100℃以上の融解熱量(ΔH100)1mJ/mg、融解ピーク温度95℃]

TP−4:ビスタマックス6202[エクソンモービル製、エチレン−プロピレン共重合体、タイプA硬度61、MFR(230℃)18g/10分、100℃以上の融解熱量(ΔH100)3mJ/mg、融解ピーク温度113℃]

(B)改質ポリプロピレン系樹脂

MP−1:線状ポリプロピレン系樹脂としてメルトフローレート45g/10分のプロピレン単独重合体100重量部と、ラジカル重合開始剤としてt−ブチルパーオキシイソプロピルカーボネート0.6重量部の混合物を、ホッパーから70kg/時で45mmφ二軸押出機(L/D=40)に供給してシリンダ温度200℃、回転数150rpmで溶融混練し、途中に設けた圧入部より共役ジエン化合物としてイソプレンモノマーを、定量ポンプを用いて0.8重量部(0.56kg/時で)供給し、前記ニ軸押出機中で溶融混練し、押し出されたストランドを水冷、細断することにより得た改質ポリプロピレン系樹脂(メルトフローレート6g/10分、メルトテンション13cN、歪硬化性を示す)

MP−2:t−ブチルパーオキシイソプロピルカーボネートの配合量を0.65重量部、イソプレンモノマー供給量を0.5重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート25g/10分、メルトテンション4.9cN、歪硬化性を示す)

MP−3:t−ブチルパーオキシイソプロピルカーボネートの配合量を0.4重量部、イソプレンモノマー供給量を0.4重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート43g/10分、メルトテンション1.9cN、歪硬化性を示す)

MP−4:t−ブチルパーオキシイソプロピルカーボネートの配合量を0.4重量部、イソプレンモノマー供給量を0.35重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート62g/10分、メルトテンション1.2cN、歪硬化性を示す)

MP−5:t−ブチルパーオキシイソプロピルカーボネートの配合量を1.0重量部、イソプレンモノマー供給量を0.3重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート56g/10分、メルトテンション5.2cN、歪硬化性を示す)

MP−6:t−ブチルパーオキシイソプロピルカーボネートの配合量を1.4重量部、イソプレンモノマー供給量を0.25重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート175g/10分、メルトテンション2.0cN、歪硬化性を示す)

MP−7:t−ブチルパーオキシイソプロピルカーボネートの配合量を1.4重量部、イソプレンモノマー供給量を0.22重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート207g/10分、メルトテンション1.2cN、歪硬化性を示す)

MP−8:使用するプロピレン単独重合体のメルトフローレートを15g/10分、t−ブチルパーオキシイソプロピルカーボネートの配合量を0.7重量部、イソプレンモノマー供給量を2.0重量部に変更したこと以外は、MP−1と同様にして得た改質ポリプロピレン系樹脂(メルトフローレート3g/10分、メルトテンション17cN、歪硬化性を示す)

PP−1:市販の線状ポリプロピレン[プロピレン−エチレンブロック共重合体、メルトフローレート45g/10分、メルトテンション0.2cN、歪硬化性を示さない]

PP−2:市販の線状ポリプロピレン[プロピレン単独重合体、メルトフローレート3g/10分、メルトテンション1.9cN、歪硬化性を示さない]

(C)発泡剤

BA−1:化学発泡剤マスターバッチ[永和化成製、ポリスレンEE275F、分解ガス量40ml/g]

【0072】

実施例、比較例で使用した射出成形機、金型を、下記に記す。

(a)射出成形機

型締力350tで、コアバック機能およびシャットオフノズルを有する電動の射出成形機[宇部興産機械(株)製]

(b)金型

固定型(凹型)および、前進および後退が可能な可動型(凸型)から構成され金型で、縦250mm×横250mm×高さ100mmの箱形状で、内面側(凸型側)全面に深さ100μmの皮シボ模様が施工されたキャビティ(立壁部:傾斜10度、クリアランス3mm、底面部:クリアランスt0=2.0mm)を有し、固定型側底面部の中心位置に2.5mmφのバルブゲートを有する金型

【0073】

(参考例)

PP−1のみをシリンダ温度220℃に設定された射出成形機に供給し、背圧15MPaで溶融混練した後、底面部のクリアランスを3.0mmに調整し、ホットランナーを220℃、キャビティ面を50℃に温調した金型内に射出速度60mm/秒で射出充填した。充填後即座に40MPaの保圧工程を20秒実施した後、45秒間冷却して、厚さ3.0mmの非発泡成形体を取り出した。

【0074】

(実施例1)

熱可塑性エラストマー、改質ポリプロピレン系樹脂を表1に示す組成比でドライブレンドし、射出発泡成形用熱可塑性エラストマー組成物を得た。

当該組成物100重量部に対して、化学発泡剤BA−1を8重量部添加したものを、シリンダ温度200℃に設定された射出成形機に供給し、背圧15MPaで溶融混練した後、ホットランナーを200℃、キャビティ面を30℃に温調した金型中に、射出速度100mm/秒で射出充填した。射出充填完了後に、底面部が所望の厚み(発泡倍率)となるように可動型を後退させて、キャビティ内の樹脂を発泡させた。発泡完了後100秒間冷却してから、射出発泡成形体を取り出した。

得られた射出発泡成形体の物性を、表1に示す。

【0075】

(実施例2)

熱可塑性エラストマーおよび改質ポリプロピレン系樹脂の配合比率を表1に示す通りとした以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0076】

(実施例3)

熱可塑性エラストマーおよび改質ポリプロピレン系樹脂の比率を表1に示す通りとし、発泡倍率を2.2倍とした以外は、実施例1と同様に射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0077】

(実施例4)

熱可塑性エラストマーおよび改質ポリプロピレン系樹脂の比率を表1に示す通りとし、発泡倍率を4倍とした以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0078】

(実施例5)

熱可塑性エラストマーをTP−2に変更した以外は、実施例2と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を表1に示す。

【0079】

(実施例6)

改質ポリプロピレン系樹脂をMP−1に変更した以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0080】

(実施例7)

改質ポリプロピレン系樹脂をMP−2に変更した以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0081】

(実施例8)

改質ポリプロピレン系樹脂をMP−3に変更した以外は、実施例1と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0082】

(実施例9)

改質ポリプロピレン系樹脂をMP−4に変更した以外は、実施例5と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0083】

(実施例10)

改質ポリプロピレン系樹脂をMP−6に変更した以外は、実施例5と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0084】

(実施例11)

改質ポリプロピレン系樹脂をMP−7に変更した以外は、実施例5と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。

【0085】

【表1】

【0086】

本発明の射出発泡成形用熱可塑性エラストマー組成物は優れた流動性を示すものであり、比較的小さな射出圧で成形可能である。また、発泡性に優れていることから、内部にボイド等の発生も無く、表面凹凸もなく金型転写性に優れ、ボイドの無い発泡倍率が2.2〜4倍で、タイプA硬度が57〜79の底面部を有する箱形状の射出発泡成形体が得られた。

【0087】

(比較例1)

熱可塑性エラストマーをTP−3に変更した以外は、実施例3と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。得られた成形体は、耐熱性に劣るものであった。

【0088】

(比較例2)

熱可塑性エラストマーをTP−4に変更した以外は、実施例3と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。得られた成形体は、耐熱性に劣るものであった。

【0089】

(比較例3)

改質ポリプロピレン系樹脂を配合しなかったこと以外は、実施例3と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を表1に示す。射出成形時の射出圧が高いばかりか得られた成形体はボイドが発生し、また耐熱性に劣るものであった。

【0090】

(比較例4)

改質ポリプロピレン系樹脂をMP−8に変更した以外は、実施例2と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。射出成形時の射出圧が高いばかりか、得られた成形体は金型転写性に劣るものであった。

【0091】

(比較例5)

改質ポリプロピレン系樹脂を市販の線状PP(PP−1)に変更し、倍率を2.2倍にした以外は、実施例2と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を、表1に示す。得られた成形体は、倍率2.2倍ながらボイドが発生したものであった。

【0092】

(比較例6)

改質ポリプロピレン系樹脂を市販の線状PP(PP−2)に変更し、倍率を2.2倍にした以外は、実施例2と同様にして、射出発泡成形体を得た。

得られた射出発泡成形体の物性を表1に示す。射出成形時の射出圧が高いばかりか、得られた成形体は倍率2.2倍ながらボイドが発生し、金型転写性も悪いものであった。

【特許請求の範囲】

【請求項1】

下記(A1)〜(A3)を満たすオレフィン系エラストマー(A)50重量%以上97重量%以下と、

下記(B1)〜(B2)を満たす改質ポリプロピレン系樹脂(B)3重量%以上50重量%以下を含んでなる[(A)および(B)の合計量は100重量%である]ことを特徴とする、射出発泡成形用オレフィン系熱可塑性エラストマー組成物。

(A1)MFRが1g/10分以上80g/10分以下

(A2)タイプA硬度が40以上90以下

(A3)示差走査熱量計法による測定において得られるDSC曲線から算出される、100℃以上での融解熱量(ΔH100)が4mJ/mg以上、

(B1)下記(イ)〜(ホ)のいずれかの要件を満たす

(イ)メルトフローレート4.5g/10分以上10g/10分未満、メルトテンション5cN以上

(ロ)メルトフローレート10g/10分以上30g/10分未満、メルトテンション2cN以上

(ハ)メルトフローレート30g/10分以上50g/10分未満、メルトテンション1cN以上

(二)メルトフローレート50g/10分以上100g/10分以下、メルトテンション0.3cN以上

(ホ)メルトフローレート100g/10分を超え250g/10分以下、メルトテンション0.3cN以上

(B2)歪み硬化性を示す

【請求項2】

請求項1に記載の射出発泡成形用熱可塑性エラストマー組成物を、射出発泡してなる射出発泡成形体。

【請求項3】

発泡倍率が2倍を超え10倍以下で、タイプA硬度が30以上80以下であることを特徴とする、請求項2記載の射出発泡成形体。

【請求項4】

請求項1に記載の射出発泡成形用熱可塑性エラストマー組成物および発泡剤を射出成形機へ供給し、次いで、金型内に射出して発泡成形することを特徴とする、発泡成形体の製造方法。

【請求項5】

固定型および、任意の位置に前進および後退が可能な可動型から構成される金型を使用し、射出完了後、可動型を後退させて発泡させることを特徴とする、請求項4に記載の発泡成形体の製造方法。

【請求項1】

下記(A1)〜(A3)を満たすオレフィン系エラストマー(A)50重量%以上97重量%以下と、

下記(B1)〜(B2)を満たす改質ポリプロピレン系樹脂(B)3重量%以上50重量%以下を含んでなる[(A)および(B)の合計量は100重量%である]ことを特徴とする、射出発泡成形用オレフィン系熱可塑性エラストマー組成物。

(A1)MFRが1g/10分以上80g/10分以下

(A2)タイプA硬度が40以上90以下

(A3)示差走査熱量計法による測定において得られるDSC曲線から算出される、100℃以上での融解熱量(ΔH100)が4mJ/mg以上、

(B1)下記(イ)〜(ホ)のいずれかの要件を満たす

(イ)メルトフローレート4.5g/10分以上10g/10分未満、メルトテンション5cN以上

(ロ)メルトフローレート10g/10分以上30g/10分未満、メルトテンション2cN以上

(ハ)メルトフローレート30g/10分以上50g/10分未満、メルトテンション1cN以上

(二)メルトフローレート50g/10分以上100g/10分以下、メルトテンション0.3cN以上

(ホ)メルトフローレート100g/10分を超え250g/10分以下、メルトテンション0.3cN以上

(B2)歪み硬化性を示す

【請求項2】

請求項1に記載の射出発泡成形用熱可塑性エラストマー組成物を、射出発泡してなる射出発泡成形体。

【請求項3】

発泡倍率が2倍を超え10倍以下で、タイプA硬度が30以上80以下であることを特徴とする、請求項2記載の射出発泡成形体。

【請求項4】

請求項1に記載の射出発泡成形用熱可塑性エラストマー組成物および発泡剤を射出成形機へ供給し、次いで、金型内に射出して発泡成形することを特徴とする、発泡成形体の製造方法。

【請求項5】

固定型および、任意の位置に前進および後退が可能な可動型から構成される金型を使用し、射出完了後、可動型を後退させて発泡させることを特徴とする、請求項4に記載の発泡成形体の製造方法。

【図1】

【公開番号】特開2011−236330(P2011−236330A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−108935(P2010−108935)

【出願日】平成22年5月11日(2010.5.11)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月11日(2010.5.11)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]