導体パターン印刷用インク

【課題】印刷される導体パターンの導通性能を高める。

【解決手段】導体パターン印刷用インクは、粒径が0.05μm以上、0.5μm以下の白金粒子を白金全体に対して70%以上含んだ白金粉末を含有している。この導体パターン印刷用インクは、含有する白金粒子の粒径の分布を管理することで、例えばインクジェット印刷法などを適用するために比較的低粘度で当該インクが構成されている場合でも、白金粉末の沈降を抑えることが可能であると共に、焼成時などにおける白金粉末のシンタリングによる過度の収縮を抑制することができる。これにより、印刷される導体パターンの電気的な導通性能を向上させることができる。

【解決手段】導体パターン印刷用インクは、粒径が0.05μm以上、0.5μm以下の白金粒子を白金全体に対して70%以上含んだ白金粉末を含有している。この導体パターン印刷用インクは、含有する白金粒子の粒径の分布を管理することで、例えばインクジェット印刷法などを適用するために比較的低粘度で当該インクが構成されている場合でも、白金粉末の沈降を抑えることが可能であると共に、焼成時などにおける白金粉末のシンタリングによる過度の収縮を抑制することができる。これにより、印刷される導体パターンの電気的な導通性能を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導体パターン印刷用インクに関する。

【背景技術】

【0002】

金、銀、銅、白金などの金属ナノ粒子を含有するインクを、ベースフィルム上にパターン印刷し、さらに、このベースフィルムに対して誘導加熱を行うことで、配線パターンを形成する回路基板の配線方法が提案されている(特許文献1参照)。

【0003】

また、ガスセンサ素子の電極中間層を形成する場合において、白金のナノ粒子が含有される印刷材料を、固体電解質体の表面にインクジェット印刷法を適用して印刷する技術なども知られている(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−283181号公報

【特許文献2】特開2007−121173号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、特許文献2に例示されるようにインクジェット印刷法を適用する場合、インクジェットヘッドから好適にインクを吐出させるためには、インク自体を比較的低粘度にしておく必要がある。しかしながら、インクジェット印刷用に低粘度にしたインク中では、上記した白金粒子の沈降が問題となる。白金粒子が沈降した場合、インク中では、白金粒子の分散に偏りが生じ、その結果、印刷される導体パターンの導通性能を低下させることになる。

【0006】

そこで、インク中に含有させる白金粒子をその粒径を小さくして軽くすることで、インク中での白金粒子の分散性を高めることなどが考えられる。しかしながら、白金粒子の粒径を小さくした場合、印刷された導体パターンの例えば焼成時において、過度にシンタリングが進行する。このとき、導体パターン中の白金粒子も過度に収縮し、焼成中の導体パターン上に亀裂などが生じ、前記同様、電気的導通性能を低下させる要因となる。また、場合によっては導体パターンの断線を招く結果となる。

【0007】

本発明は、このような課題を解決するためになされたものであり、印刷される導体パターンの導通性能の低下及び導体パターンの断線を抑制することができる導体パターン印刷用インクの提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の一態様である導体パターン印刷用インクは、粒径が0.05μm以上、0.5μm以下の白金粒子を白金全体に対して70%以上含んだ白金粉末を含有する、ことを特徴とする。

【0009】

この導体パターン印刷用インクは、含有する白金粒子の粒径の分布を管理することで、例えばインクジェット印刷法などを適用するために比較的低粘度で当該インクが構成されている場合でも、白金粉末の沈降を抑えることが可能であると共に、焼成時などにおける白金粉末の過度なシンタリングを抑制することができる。これにより、印刷される導体パターンの電気的な導通性能の低下及び導体パターンの断線を抑制することができる。

【発明の効果】

【0010】

本発明によれば、印刷される導体パターンの導通性能を高めることができる導体パターン印刷用インクを提供することが可能である。

【図面の簡単な説明】

【0011】

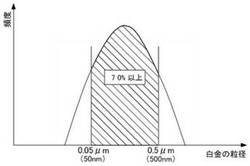

【図1】本実施形態の導体パターン印刷用インクが含有する白金粉末の粒径の分布を示す図。

【図2】図1の白金粉末の粒度分布測定結果を詳細に示す図。

【図3】本実施形態の導体パターン印刷用インクを用いて、導体パターンが印刷された基板を備えるセンサ素子の分解斜視図。

【図4】図1の粒径の分布を有する実施例の白金粉末を1525℃で焼成した後の状態を示す電子顕微鏡写真。

【図5】図1の粒径の分布を有する実施例の白金粉末にジルコニアを加えて1525℃で焼成した後の状態を示す電子顕微鏡写真。

【図6】平均粒径が3nm程度で構成された比較例の白金粉末を1525℃で焼成した後の状態を示す電子顕微鏡写真。

【図7】平均粒径が30nm程度で構成された比較例の白金粉末を800℃で焼成した後の状態を示す電子顕微鏡写真。

【発明を実施するための形態】

【0012】

以下、実施の形態を図面に基づき説明する。

本実施形態に係る導体パターン印刷用インクは、インクジェット方式で所定の基板上に導体パターンを印刷するためのインクジェット印刷用のインクであって、図1、図2に示すように、白金(Pt)の粉末を含有していることに加え、さらに、ジルコニア(ZrO2)、分散剤、バインダ、溶媒としてのブチルカルビトールアセテートを含んで構成されている。

【0013】

具体的には、導体パターン印刷用インクは、白金(白金粉末)を例えば28質量%、ジルコニアを例えば4質量%(当該インク中に含まれる白金の質量を100%とした場合、ジルコニアの質量は14%)、ブチルカルビトールアセテートを66質量%、分散剤を1質量%、バインダを1質量%、含有している。

【0014】

ここで、本実施形態に係る導体パターン印刷用インクは、後に少なくとも1100℃以上の高温で焼成されるセラミック基板上に印刷することを想定したインクである。そこで、溶媒は、沸点が200℃以上のものが好ましく、上記したブチルカルビトールアセテートが適用されている。また、焼成時に溶媒は蒸発してなくなるため、上記の含有質量の割合からも、この導体パターン印刷用インクは、白金ベースのインクであるといえる。

【0015】

また、上述したジルコニア(ジルコニア系酸化物)は、焼成時における白金粒子どうしの凝集を抑制するためや、焼成時の収縮率を印刷対象のセラミック基板に近付けるために含有されている。したがって、上記のジルコニア系酸化物に代えて、酸化アルミニウム(アルミナ)、若しくは、導体パターンの印刷対象となる基板のベース材料と同じ材料(共素地としての材料)を、上記した例えば4質量%の割合(白金の全質量に対して14%の割合)で、導体パターン印刷用インクに含有させるようにしてもよい。

【0016】

さらに、本実施形態の導体パターン印刷用インクは、インク自体の温度が70℃のとき、粘度が少なくとも20mPa・s以下になるように構成されている。詳細には、インクジェット方式(インクジェット印刷法)を適用する場合、インクジェットヘッドの微細なノズルから好適にインクを吐出させるためには、インク自体を比較的低粘度にしておく必要がある。このため、導体パターン印刷用インクを吐出するヘッドには、加熱機能が付与されており、常温(25℃)から例えば70℃まで、インクを加熱することが可能である。

【0017】

したがって、インク加熱温度の上限の70℃で、少なくとも20mPa・s以下の粘度になるように導体パターン印刷用インクの粘度が調整されている。インク粘度の調整は、バインダの含有量を増減させることや、適用するバインダ及び溶媒の種類を適宜変更することで実現される。

【0018】

ここで、図1、図2に示すように、本実施形態に係る導体パターン印刷用インクは、粒径が0.05μm以上、0.5μm以下の白金粒子を白金全体に対して70%以上含んだ白金粉末を含有するものである(図2の測定方法については実施例で詳述する)。

【0019】

つまり、インク中に分散される白金粉末の粒径の分布において、当該粒径が0.5μmを超える頻度が高まると、白金粉末の沈降などが生じ溶媒中への分散が難しくなる。一方、白金粉末の粒径の分布において、当該粒径が、0.05μm未満の頻度が高まると、高温焼成時に過度にシンタリングが進行してしまい、印刷された導体パターンのひび割れ、断線などが懸念される。

【0020】

そこで、本実施形態の導体パターン印刷用インクでは、含有する白金粒子の粒径の分布を上記のように管理することで、白金粉末の沈降を抑えることが可能であり、また、焼成時における白金粉末のシンタリングを抑制することができる。これにより、本実施形態の導体パターン印刷用インクによれば、印刷される導体パターンの電気的な導通性能を高めることができる。

【0021】

なお、導体パターン印刷用インクは、粒径の分布幅が狭いほど良く、例えば含有される白金粉末の全ての粒径が、0.1μm以上、0.4μm以下の範囲に収まっていれば、より好ましい。

【0022】

また、本実施形態の導体パターン印刷用インクは、インクジェット印刷法による導体パターンの形成に適していると共に、この導体パターンの形成された例えばセラミックス等からなる基板と当該導体パターンとを同時に高温焼成する場合などにおいて好適なインクである。

【0023】

詳述すると、一般に、導体パターンを低温で焼成又は乾燥させる場合では、シンタリングが進行しにくいため、インク中の白金粒子の粒径が小さくても、導体パターンにひび割れや断線が生じにくいといえる。これに対して、導体パターンを、セラミックス等と同時に高温焼成する場合、すなわち1100℃を超えるような高温で熱処理する場合では、インク中の白金粒子の粒径が0.05μm未満の頻度が高まると、過度にシンタリングが進行し、導体パターンにひび割れや断線が生じやすくなる。

【0024】

しかしながら、本実施形態の導体パターン印刷用インクは、粒径が0.05μm以上0.5μm以下の白金粒子を白金全体して70%以上含んだ白金粉末を含有しているので、熱処理温度が1100℃を超えるような焼成処理を行った場合でも過度なシンタリングを抑制でき、しかも、インクジェット印刷にとって適切な比較的低い粘度を確保しつつ当該インク中に白金粒子を効果的に分散させることができる。

【0025】

次に、図1、図2に示す本実施形態の導体パターン印刷用インクにより、導体パターンが印刷された基板を備えるセンサ素子について、図3に基づき説明を行う。図3に示すように、このセンサ素子20は、ガスセンサ素子本体22とヒータ21とを積層して構成されたガスセンサ素子である。

【0026】

ヒータ21は、第1基体27及び第2基体25、並びに抵抗発熱体26を備えている。抵抗発熱体26は、白金などを主体として構成され、一方、第1基体27及び第2基体25は、酸化アルミニウム(アルミナ)などをそれぞれ主体とするセラミック焼結体から構成されている。抵抗発熱体26は、それぞれ矩形状の第1基体27と第2基体25との間に挟持されている。

【0027】

また、抵抗発熱体26は、蛇行した形状に構成され通電にて発熱する発熱部26bと、発熱部26bに各々の一端部が接続され、かつ第1基体27及び第2基体25の長手方向に沿って延びる一対のヒータリード部26aと、を有している。一対のヒータリード部26aのそれぞれの他端部は、第2基体25を貫通する2つのスルーホール25aを介し、外部回路接続用の外部端子に接続される一対のヒータ通電端子25bと各々接続されている。

【0028】

一方、ガスセンサ素子本体22は、酸素濃度検出セル(酸素濃度検出セル基板)24及び保護層35を備えている。酸素濃度検出セル24は、矩形状の固体電解質基板33、並びに第1電極パターン32及び第2電極パターン34を有する。固体電解質基板33は、例えば安定化剤としてイットリア(Y2O3)又はカルシア(CaO)を添加したジルコニア(ZrO2)系焼結体やLaGaO3系焼結体などから構成された酸素濃淡電池用の固体電解質体である。

【0029】

焼結前(焼成前)の固体電解質基板33の一方及び他方の主面上には、本実施形態の導体パターン印刷用インクを用いて、第1電極パターン32及び第2電極パターン34が、インクジェット方式でそれぞれパターン印刷される。ここで、センサ素子20では、このようなパターン印刷の後に、少なくとも、これら第1電極パターン32及び第2電極パターン34と上記の固体電解質基板33とが例えば1100℃を超える温度で同時に高温焼成される。

【0030】

この際、第1電極パターン32及び第2電極パターン34は、1100℃を超える高温で加熱されるものの、前述したように、インク中に含有させる白金粒子の粒径を管理した導体パターン印刷用インクを材料としてパターン形成されていることで、過度なシンタリングを抑えることができ、これにより、パターン自体の導通性能の低下及び断線を抑制できる。

【0031】

なお、このような第1電極パターン32及び第2電極パターン34には、固体電解質基板33と協働して検知部(図示せず)を構成する第1電極パッド部32b及び第2電極パッド34bが、固体電解質基板33を挟んで互いに対向する位置に設けられている。

【0032】

この第1電極パターン32は、第1電極パッド部32bから、固体電解質基板33の長手方向へ延びる第1電極リード部32aを有している。一方、第2電極パターン34は、第2電極パッド部34bから、固体電解質基板33の長手方向へ延びる第2電極リード部34aを備えている。なお、保護層35は、固体電解質基板33との間で第2電極パターン34を挟む位置に積層されるものであって、第2電極パッド部34bを被毒から防護するための多孔質状の電極保護層35bと、固体電解質基板33を保護するための強化保護層35aと、を備えている。

【0033】

第1電極リード部32aの末端は、固体電解質基板33に設けられたスルーホール33b及び保護層35に設けられたスルーホール35dを介して信号取出し用端子35fのうちの一方と接続されている。また、第2電極リード部34aの末端は、保護層35に設けられたスルーホール35eを介して信号取出し用端子35fのうちの他方と接続されている。このようにして構成されるセンサ素子20は、酸素濃度検出セル24の濃淡電池作用により酸素濃度を測定できるようになっており、空燃比センサなどとしても適用することが可能である。

【0034】

既述したように、センサ素子20では、インクジェット印刷用及び高温焼成用として好適な図1、図2に示す導体パターン印刷用インクを構成材料として、セラミックス製の基板上に導体パターンを形成しているので、素子内部の電気的な接続信頼性を向上させることができる。

【0035】

すなわち、本実施形態の導体パターン印刷用インクは、インク中に含有する白金粒子の粒径の分布を図1、図2に示すように管理することで、例えば1100℃を超える高温焼成を行った場合でも過度なシンタリングを抑制できる。さらに、この導体パターン印刷用インクは、インクジェット印刷に適する低い粘度を確保したうえで白金粉末の沈降を抑えることが可能なので、インク中における白金粒子の分散性を高めることができる。

【0036】

これにより、本実施形態の導体パターン印刷用インクによれば、インクジェット方式でセラミックス製の基板上に印刷された後に高温焼成される導体パターンについての電気的な導通性能の低下及び導体パターンの断線を抑制することができる。

【0037】

以上、実施の形態を具体的に説明したが、本発明は、この実施形態にのみ限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば、白金と同等の融点を有する貴金属などの粉末を、上記実施形態の導体パターン印刷用インクに含有させるようにしてもよい。

【0038】

[実施例]

次に、本発明の実施例(及び比較例)を、前述した図1〜図3及び図4〜図7、並びに下記の表1に基づいて説明する。ここで、表1は、実施例の導体パターン印刷用インクの成分及びその質量を表している。また、図2は、下記の粒度分布測定装置を用い測定条件[1]〜[4]にて白金粉末の粒度分布を測定した結果を示しており、この結果を端的にまとめたものが、図1の白金粒径の分布図である。さらに、図4は、実施例の白金粉末を1525℃で焼成した後の状態を示す電子顕微鏡写真であり、図5は、実施例の白金粉末にジルコニアを加えて1525℃で焼成した後の状態を示す電子顕微鏡写真である。また、図6は、平均粒径が3nm程度で構成された比較例の白金粉末を1525℃で焼成した後の状態を示す電子顕微鏡写真であり、図7は、平均粒径が30nm程度で構成された比較例の白金粉末を800℃で焼成した後の状態を示す電子顕微鏡写真である。

なお、比較例の導体パターン印刷用インクは図示しないが、ともに粒径が0.05μm以上0.5μm以下の白金粒子を白金全体に対して70%以下の含有に留めたインクである。

【0039】

【表1】

※白金:約30質量%(インク全体の質量に対する白金の質量の割合)

ジルコニア:14%(インク中の白金の質量に対するジルコニアの質量の割合)

分散剤:約1質量%

バインダ:約1質量%

インクの粘度:5.7mPa・s(インク温度が40℃のとき)

【0040】

粒度分布測定装置及び測定条件は、下記の[1]〜[4]のとおりである。

[1]装置:HORIBAレーザ回折式粒度分布測定装置LA−750(700モード)

[2]分散媒:ブチカルビトール

[3]分散方式:外部ホモジナイザ3min、内蔵超音波2min

[4]屈折率:なし

【0041】

比較例を示す図6の電子顕微鏡写真では、白金粒子どうしの間が疎になっており、また、比較例を示す図7の電子顕微鏡写真では、(シンタリングによる)表面のひび割れが観察され、いずれについても、導体パターンの断線や電気的導通性能の低下が懸念される。一方、実施例を示す図4の電子顕微鏡写真では、白金粒子どうしの間が密になっており、また、実施例を示す図5の電子顕微鏡写真では、(シンタリングによる)表面のひび割れなどが全くなく、焼成後も導体パターンの電気的導通性能が確保されていることを確認できる。

【0042】

なお、本発明の導体パターン印刷用インクは、前述したガスセンサ素子製造用のインクに限定されるものではなく、ガス以外のものを検出する他のセンサ素子の製造に利用してもよいし、さらには、その他の様々な部品の製造に使用することができる。特に、本発明の導体パターン印刷用インクは、セラミックス等の基板と共に高温焼成(例えば1100℃以上の温度で焼成)される導体パターンを形成する場合などにおいて有用である。

【符号の説明】

【0043】

20…センサ素子、22…ガスセンサ素子本体、32…第1電極パターン、33…固体電解質基板、34…第2電極パターン。

【技術分野】

【0001】

本発明は、導体パターン印刷用インクに関する。

【背景技術】

【0002】

金、銀、銅、白金などの金属ナノ粒子を含有するインクを、ベースフィルム上にパターン印刷し、さらに、このベースフィルムに対して誘導加熱を行うことで、配線パターンを形成する回路基板の配線方法が提案されている(特許文献1参照)。

【0003】

また、ガスセンサ素子の電極中間層を形成する場合において、白金のナノ粒子が含有される印刷材料を、固体電解質体の表面にインクジェット印刷法を適用して印刷する技術なども知られている(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−283181号公報

【特許文献2】特開2007−121173号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、特許文献2に例示されるようにインクジェット印刷法を適用する場合、インクジェットヘッドから好適にインクを吐出させるためには、インク自体を比較的低粘度にしておく必要がある。しかしながら、インクジェット印刷用に低粘度にしたインク中では、上記した白金粒子の沈降が問題となる。白金粒子が沈降した場合、インク中では、白金粒子の分散に偏りが生じ、その結果、印刷される導体パターンの導通性能を低下させることになる。

【0006】

そこで、インク中に含有させる白金粒子をその粒径を小さくして軽くすることで、インク中での白金粒子の分散性を高めることなどが考えられる。しかしながら、白金粒子の粒径を小さくした場合、印刷された導体パターンの例えば焼成時において、過度にシンタリングが進行する。このとき、導体パターン中の白金粒子も過度に収縮し、焼成中の導体パターン上に亀裂などが生じ、前記同様、電気的導通性能を低下させる要因となる。また、場合によっては導体パターンの断線を招く結果となる。

【0007】

本発明は、このような課題を解決するためになされたものであり、印刷される導体パターンの導通性能の低下及び導体パターンの断線を抑制することができる導体パターン印刷用インクの提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の一態様である導体パターン印刷用インクは、粒径が0.05μm以上、0.5μm以下の白金粒子を白金全体に対して70%以上含んだ白金粉末を含有する、ことを特徴とする。

【0009】

この導体パターン印刷用インクは、含有する白金粒子の粒径の分布を管理することで、例えばインクジェット印刷法などを適用するために比較的低粘度で当該インクが構成されている場合でも、白金粉末の沈降を抑えることが可能であると共に、焼成時などにおける白金粉末の過度なシンタリングを抑制することができる。これにより、印刷される導体パターンの電気的な導通性能の低下及び導体パターンの断線を抑制することができる。

【発明の効果】

【0010】

本発明によれば、印刷される導体パターンの導通性能を高めることができる導体パターン印刷用インクを提供することが可能である。

【図面の簡単な説明】

【0011】

【図1】本実施形態の導体パターン印刷用インクが含有する白金粉末の粒径の分布を示す図。

【図2】図1の白金粉末の粒度分布測定結果を詳細に示す図。

【図3】本実施形態の導体パターン印刷用インクを用いて、導体パターンが印刷された基板を備えるセンサ素子の分解斜視図。

【図4】図1の粒径の分布を有する実施例の白金粉末を1525℃で焼成した後の状態を示す電子顕微鏡写真。

【図5】図1の粒径の分布を有する実施例の白金粉末にジルコニアを加えて1525℃で焼成した後の状態を示す電子顕微鏡写真。

【図6】平均粒径が3nm程度で構成された比較例の白金粉末を1525℃で焼成した後の状態を示す電子顕微鏡写真。

【図7】平均粒径が30nm程度で構成された比較例の白金粉末を800℃で焼成した後の状態を示す電子顕微鏡写真。

【発明を実施するための形態】

【0012】

以下、実施の形態を図面に基づき説明する。

本実施形態に係る導体パターン印刷用インクは、インクジェット方式で所定の基板上に導体パターンを印刷するためのインクジェット印刷用のインクであって、図1、図2に示すように、白金(Pt)の粉末を含有していることに加え、さらに、ジルコニア(ZrO2)、分散剤、バインダ、溶媒としてのブチルカルビトールアセテートを含んで構成されている。

【0013】

具体的には、導体パターン印刷用インクは、白金(白金粉末)を例えば28質量%、ジルコニアを例えば4質量%(当該インク中に含まれる白金の質量を100%とした場合、ジルコニアの質量は14%)、ブチルカルビトールアセテートを66質量%、分散剤を1質量%、バインダを1質量%、含有している。

【0014】

ここで、本実施形態に係る導体パターン印刷用インクは、後に少なくとも1100℃以上の高温で焼成されるセラミック基板上に印刷することを想定したインクである。そこで、溶媒は、沸点が200℃以上のものが好ましく、上記したブチルカルビトールアセテートが適用されている。また、焼成時に溶媒は蒸発してなくなるため、上記の含有質量の割合からも、この導体パターン印刷用インクは、白金ベースのインクであるといえる。

【0015】

また、上述したジルコニア(ジルコニア系酸化物)は、焼成時における白金粒子どうしの凝集を抑制するためや、焼成時の収縮率を印刷対象のセラミック基板に近付けるために含有されている。したがって、上記のジルコニア系酸化物に代えて、酸化アルミニウム(アルミナ)、若しくは、導体パターンの印刷対象となる基板のベース材料と同じ材料(共素地としての材料)を、上記した例えば4質量%の割合(白金の全質量に対して14%の割合)で、導体パターン印刷用インクに含有させるようにしてもよい。

【0016】

さらに、本実施形態の導体パターン印刷用インクは、インク自体の温度が70℃のとき、粘度が少なくとも20mPa・s以下になるように構成されている。詳細には、インクジェット方式(インクジェット印刷法)を適用する場合、インクジェットヘッドの微細なノズルから好適にインクを吐出させるためには、インク自体を比較的低粘度にしておく必要がある。このため、導体パターン印刷用インクを吐出するヘッドには、加熱機能が付与されており、常温(25℃)から例えば70℃まで、インクを加熱することが可能である。

【0017】

したがって、インク加熱温度の上限の70℃で、少なくとも20mPa・s以下の粘度になるように導体パターン印刷用インクの粘度が調整されている。インク粘度の調整は、バインダの含有量を増減させることや、適用するバインダ及び溶媒の種類を適宜変更することで実現される。

【0018】

ここで、図1、図2に示すように、本実施形態に係る導体パターン印刷用インクは、粒径が0.05μm以上、0.5μm以下の白金粒子を白金全体に対して70%以上含んだ白金粉末を含有するものである(図2の測定方法については実施例で詳述する)。

【0019】

つまり、インク中に分散される白金粉末の粒径の分布において、当該粒径が0.5μmを超える頻度が高まると、白金粉末の沈降などが生じ溶媒中への分散が難しくなる。一方、白金粉末の粒径の分布において、当該粒径が、0.05μm未満の頻度が高まると、高温焼成時に過度にシンタリングが進行してしまい、印刷された導体パターンのひび割れ、断線などが懸念される。

【0020】

そこで、本実施形態の導体パターン印刷用インクでは、含有する白金粒子の粒径の分布を上記のように管理することで、白金粉末の沈降を抑えることが可能であり、また、焼成時における白金粉末のシンタリングを抑制することができる。これにより、本実施形態の導体パターン印刷用インクによれば、印刷される導体パターンの電気的な導通性能を高めることができる。

【0021】

なお、導体パターン印刷用インクは、粒径の分布幅が狭いほど良く、例えば含有される白金粉末の全ての粒径が、0.1μm以上、0.4μm以下の範囲に収まっていれば、より好ましい。

【0022】

また、本実施形態の導体パターン印刷用インクは、インクジェット印刷法による導体パターンの形成に適していると共に、この導体パターンの形成された例えばセラミックス等からなる基板と当該導体パターンとを同時に高温焼成する場合などにおいて好適なインクである。

【0023】

詳述すると、一般に、導体パターンを低温で焼成又は乾燥させる場合では、シンタリングが進行しにくいため、インク中の白金粒子の粒径が小さくても、導体パターンにひび割れや断線が生じにくいといえる。これに対して、導体パターンを、セラミックス等と同時に高温焼成する場合、すなわち1100℃を超えるような高温で熱処理する場合では、インク中の白金粒子の粒径が0.05μm未満の頻度が高まると、過度にシンタリングが進行し、導体パターンにひび割れや断線が生じやすくなる。

【0024】

しかしながら、本実施形態の導体パターン印刷用インクは、粒径が0.05μm以上0.5μm以下の白金粒子を白金全体して70%以上含んだ白金粉末を含有しているので、熱処理温度が1100℃を超えるような焼成処理を行った場合でも過度なシンタリングを抑制でき、しかも、インクジェット印刷にとって適切な比較的低い粘度を確保しつつ当該インク中に白金粒子を効果的に分散させることができる。

【0025】

次に、図1、図2に示す本実施形態の導体パターン印刷用インクにより、導体パターンが印刷された基板を備えるセンサ素子について、図3に基づき説明を行う。図3に示すように、このセンサ素子20は、ガスセンサ素子本体22とヒータ21とを積層して構成されたガスセンサ素子である。

【0026】

ヒータ21は、第1基体27及び第2基体25、並びに抵抗発熱体26を備えている。抵抗発熱体26は、白金などを主体として構成され、一方、第1基体27及び第2基体25は、酸化アルミニウム(アルミナ)などをそれぞれ主体とするセラミック焼結体から構成されている。抵抗発熱体26は、それぞれ矩形状の第1基体27と第2基体25との間に挟持されている。

【0027】

また、抵抗発熱体26は、蛇行した形状に構成され通電にて発熱する発熱部26bと、発熱部26bに各々の一端部が接続され、かつ第1基体27及び第2基体25の長手方向に沿って延びる一対のヒータリード部26aと、を有している。一対のヒータリード部26aのそれぞれの他端部は、第2基体25を貫通する2つのスルーホール25aを介し、外部回路接続用の外部端子に接続される一対のヒータ通電端子25bと各々接続されている。

【0028】

一方、ガスセンサ素子本体22は、酸素濃度検出セル(酸素濃度検出セル基板)24及び保護層35を備えている。酸素濃度検出セル24は、矩形状の固体電解質基板33、並びに第1電極パターン32及び第2電極パターン34を有する。固体電解質基板33は、例えば安定化剤としてイットリア(Y2O3)又はカルシア(CaO)を添加したジルコニア(ZrO2)系焼結体やLaGaO3系焼結体などから構成された酸素濃淡電池用の固体電解質体である。

【0029】

焼結前(焼成前)の固体電解質基板33の一方及び他方の主面上には、本実施形態の導体パターン印刷用インクを用いて、第1電極パターン32及び第2電極パターン34が、インクジェット方式でそれぞれパターン印刷される。ここで、センサ素子20では、このようなパターン印刷の後に、少なくとも、これら第1電極パターン32及び第2電極パターン34と上記の固体電解質基板33とが例えば1100℃を超える温度で同時に高温焼成される。

【0030】

この際、第1電極パターン32及び第2電極パターン34は、1100℃を超える高温で加熱されるものの、前述したように、インク中に含有させる白金粒子の粒径を管理した導体パターン印刷用インクを材料としてパターン形成されていることで、過度なシンタリングを抑えることができ、これにより、パターン自体の導通性能の低下及び断線を抑制できる。

【0031】

なお、このような第1電極パターン32及び第2電極パターン34には、固体電解質基板33と協働して検知部(図示せず)を構成する第1電極パッド部32b及び第2電極パッド34bが、固体電解質基板33を挟んで互いに対向する位置に設けられている。

【0032】

この第1電極パターン32は、第1電極パッド部32bから、固体電解質基板33の長手方向へ延びる第1電極リード部32aを有している。一方、第2電極パターン34は、第2電極パッド部34bから、固体電解質基板33の長手方向へ延びる第2電極リード部34aを備えている。なお、保護層35は、固体電解質基板33との間で第2電極パターン34を挟む位置に積層されるものであって、第2電極パッド部34bを被毒から防護するための多孔質状の電極保護層35bと、固体電解質基板33を保護するための強化保護層35aと、を備えている。

【0033】

第1電極リード部32aの末端は、固体電解質基板33に設けられたスルーホール33b及び保護層35に設けられたスルーホール35dを介して信号取出し用端子35fのうちの一方と接続されている。また、第2電極リード部34aの末端は、保護層35に設けられたスルーホール35eを介して信号取出し用端子35fのうちの他方と接続されている。このようにして構成されるセンサ素子20は、酸素濃度検出セル24の濃淡電池作用により酸素濃度を測定できるようになっており、空燃比センサなどとしても適用することが可能である。

【0034】

既述したように、センサ素子20では、インクジェット印刷用及び高温焼成用として好適な図1、図2に示す導体パターン印刷用インクを構成材料として、セラミックス製の基板上に導体パターンを形成しているので、素子内部の電気的な接続信頼性を向上させることができる。

【0035】

すなわち、本実施形態の導体パターン印刷用インクは、インク中に含有する白金粒子の粒径の分布を図1、図2に示すように管理することで、例えば1100℃を超える高温焼成を行った場合でも過度なシンタリングを抑制できる。さらに、この導体パターン印刷用インクは、インクジェット印刷に適する低い粘度を確保したうえで白金粉末の沈降を抑えることが可能なので、インク中における白金粒子の分散性を高めることができる。

【0036】

これにより、本実施形態の導体パターン印刷用インクによれば、インクジェット方式でセラミックス製の基板上に印刷された後に高温焼成される導体パターンについての電気的な導通性能の低下及び導体パターンの断線を抑制することができる。

【0037】

以上、実施の形態を具体的に説明したが、本発明は、この実施形態にのみ限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能である。例えば、白金と同等の融点を有する貴金属などの粉末を、上記実施形態の導体パターン印刷用インクに含有させるようにしてもよい。

【0038】

[実施例]

次に、本発明の実施例(及び比較例)を、前述した図1〜図3及び図4〜図7、並びに下記の表1に基づいて説明する。ここで、表1は、実施例の導体パターン印刷用インクの成分及びその質量を表している。また、図2は、下記の粒度分布測定装置を用い測定条件[1]〜[4]にて白金粉末の粒度分布を測定した結果を示しており、この結果を端的にまとめたものが、図1の白金粒径の分布図である。さらに、図4は、実施例の白金粉末を1525℃で焼成した後の状態を示す電子顕微鏡写真であり、図5は、実施例の白金粉末にジルコニアを加えて1525℃で焼成した後の状態を示す電子顕微鏡写真である。また、図6は、平均粒径が3nm程度で構成された比較例の白金粉末を1525℃で焼成した後の状態を示す電子顕微鏡写真であり、図7は、平均粒径が30nm程度で構成された比較例の白金粉末を800℃で焼成した後の状態を示す電子顕微鏡写真である。

なお、比較例の導体パターン印刷用インクは図示しないが、ともに粒径が0.05μm以上0.5μm以下の白金粒子を白金全体に対して70%以下の含有に留めたインクである。

【0039】

【表1】

※白金:約30質量%(インク全体の質量に対する白金の質量の割合)

ジルコニア:14%(インク中の白金の質量に対するジルコニアの質量の割合)

分散剤:約1質量%

バインダ:約1質量%

インクの粘度:5.7mPa・s(インク温度が40℃のとき)

【0040】

粒度分布測定装置及び測定条件は、下記の[1]〜[4]のとおりである。

[1]装置:HORIBAレーザ回折式粒度分布測定装置LA−750(700モード)

[2]分散媒:ブチカルビトール

[3]分散方式:外部ホモジナイザ3min、内蔵超音波2min

[4]屈折率:なし

【0041】

比較例を示す図6の電子顕微鏡写真では、白金粒子どうしの間が疎になっており、また、比較例を示す図7の電子顕微鏡写真では、(シンタリングによる)表面のひび割れが観察され、いずれについても、導体パターンの断線や電気的導通性能の低下が懸念される。一方、実施例を示す図4の電子顕微鏡写真では、白金粒子どうしの間が密になっており、また、実施例を示す図5の電子顕微鏡写真では、(シンタリングによる)表面のひび割れなどが全くなく、焼成後も導体パターンの電気的導通性能が確保されていることを確認できる。

【0042】

なお、本発明の導体パターン印刷用インクは、前述したガスセンサ素子製造用のインクに限定されるものではなく、ガス以外のものを検出する他のセンサ素子の製造に利用してもよいし、さらには、その他の様々な部品の製造に使用することができる。特に、本発明の導体パターン印刷用インクは、セラミックス等の基板と共に高温焼成(例えば1100℃以上の温度で焼成)される導体パターンを形成する場合などにおいて有用である。

【符号の説明】

【0043】

20…センサ素子、22…ガスセンサ素子本体、32…第1電極パターン、33…固体電解質基板、34…第2電極パターン。

【特許請求の範囲】

【請求項1】

粒径が0.05μm以上、0.5μm以下の白金粒子を白金全体に対して70%以上含んだ白金粉末を含有する、ことを特徴とする導体パターン印刷用インク。

【請求項2】

ジルコニア系酸化物若しくは酸化アルミニウムをさらに含む、ことを特徴とする請求項1記載の導体パターン印刷用インク。

【請求項3】

導体パターンを印刷する対象の基板のベース材料と同じ材料を含有する、ことを特徴とする請求項1又は2記載の導体パターン印刷用インク。

【請求項4】

沸点が200℃以上の溶媒をさらに含む、ことを特徴とする請求項1ないし3のいずれか1項に記載の導体パターン印刷用インク。

【請求項5】

インク自体の温度が70℃のとき、粘度は少なくとも20mPa・s以下である、ことを特徴とする請求項1ないし4のいずれか1項に記載の導体パターン印刷用インク。

【請求項6】

インクジェット印刷用のインクとして構成されている、ことを特徴とする請求項1ないし5のいずれか1項に記載の導体パターン印刷用インク。

【請求項7】

基板上に導体パターンとして印刷された当該インクがこの基板と共に少なくとも1100℃以上の温度で焼成される、ことを特徴とする請求項1ないし6のいずれか1項に記載の導体パターン印刷用インク。

【請求項1】

粒径が0.05μm以上、0.5μm以下の白金粒子を白金全体に対して70%以上含んだ白金粉末を含有する、ことを特徴とする導体パターン印刷用インク。

【請求項2】

ジルコニア系酸化物若しくは酸化アルミニウムをさらに含む、ことを特徴とする請求項1記載の導体パターン印刷用インク。

【請求項3】

導体パターンを印刷する対象の基板のベース材料と同じ材料を含有する、ことを特徴とする請求項1又は2記載の導体パターン印刷用インク。

【請求項4】

沸点が200℃以上の溶媒をさらに含む、ことを特徴とする請求項1ないし3のいずれか1項に記載の導体パターン印刷用インク。

【請求項5】

インク自体の温度が70℃のとき、粘度は少なくとも20mPa・s以下である、ことを特徴とする請求項1ないし4のいずれか1項に記載の導体パターン印刷用インク。

【請求項6】

インクジェット印刷用のインクとして構成されている、ことを特徴とする請求項1ないし5のいずれか1項に記載の導体パターン印刷用インク。

【請求項7】

基板上に導体パターンとして印刷された当該インクがこの基板と共に少なくとも1100℃以上の温度で焼成される、ことを特徴とする請求項1ないし6のいずれか1項に記載の導体パターン印刷用インク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−142263(P2012−142263A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−224259(P2011−224259)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]