導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法

【課題】1次コイル及び2次コイルを有する絶縁層であるコイル層の製造工程を単純化し、コイル部品の製造工程性を向上させることができる、導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法を提供する。

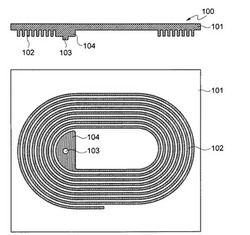

【解決手段】本発明の導体ライン製造用兼ビア製造用スタンプは、プレート形態のインプリント本体部101と、インプリント本体部101の一面から突設され、インプリント本体部101の外郭側から中心側へ螺旋形態に連続したラインインプリント部102と、インプリント本体部101の一面から突設され、インプリント本体部101の中心側に位置したラインインプリント部102の端部から突設されるビアインプリント部103とを含む。

【解決手段】本発明の導体ライン製造用兼ビア製造用スタンプは、プレート形態のインプリント本体部101と、インプリント本体部101の一面から突設され、インプリント本体部101の外郭側から中心側へ螺旋形態に連続したラインインプリント部102と、インプリント本体部101の一面から突設され、インプリント本体部101の中心側に位置したラインインプリント部102の端部から突設されるビアインプリント部103とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法に関し、特に、導体ラインの製造工程を単純化し、コイル部品の生産性を向上し、製造費用を節減すると共に、導体ラインの微細線幅の具現が可能な導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法に関する。

【背景技術】

【0002】

デジタルTV、スマートフォン、ノートパソコンなどの電子製品は、高周波帯域におけるデータ送受信の機能が広く使われている。今後にも、そのようなIT電子製品は、一つの機器だけではなく、機器相互間のUSB、その他の通信ポートを接続して多機能、複合化への活用頻度が高いことと予想される。

【0003】

データ送受信を早く行うためには、MHz帯域の周波数帯域からGHz帯域の高周波数帯域に移し、内部信号ラインを通じてより多量のデータをやりとるようになる。

【0004】

このように多量のデータをやりとるために、メイン機器と周辺器機との間のGHzの高周波数帯域の送受信時に信号の遅延及びその他ノイズによって、データの円滑な処理に困難さがある。

【0005】

このような問題を解決するために、ITと周辺器機との接続寄りにEMI対策部品を備えている。既存のEMI対策部品は、巻線型・積層型タイプであって、チップ部品のサイズが大きく、電気的特性が悪く、特定の部位や大面的の回路基板などの限定領域のみに使用可能であった。そのため、電子製品のスリム化、小型化、複合化、多機能化の切換えに応じるEMI対策部品が要求されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】韓国公開特許第10−2010−0033560号公報

【特許文献2】韓国公開特許第10−2011−0077900号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記巻線型・積層型タイプの既存EMI対策部品の場合、内部導体パターンの形成及び小型化に対応するために、小面積の多様な機能を付加するに必要な内部回路の形成に限界があるなど、多様な問題点がある。

【0008】

詳しくは、既存の巻線型・積層型タイプのEMI対策部品は、内部導体パターンの微細線幅の形成及び積層される上下部パターン間の接続のためにビアを形成した後、通電して制限された面積に多数の内部パターン、すなわちコイル形態のパターンを設けることによって、インピーダンス、直流抵抗及び高電流によるインダクタンス変化率の増大によってDC Vias特性が低下する。また、層間の厚さ不均一によってパターンの潰れ、断絶による内部抵抗の増加、上下内部導体パターン間の整列状態の不良によるインピーダンス及び結合係数の低下など、多い問題点がある。

【0009】

内部導体パターンの形成には、フォトリソ(photolitho)工程が用いられる。この場合、磁性素体基板と高分子樹脂絶縁層、あるいは磁性素体基板上に内部導体パターンを直接設ける場合、蒸着、露光、現像、めっき、エッチング工程において多様な問題点が引き起こされる。

【0010】

特に、エッチング工程において、内部導体パターンの微細線幅を具現するために不要な金属パターンを除去する場合、パターン間の間隔が狭く、エッチング液の浸透や剥れが難しく、パターンの崩れ、局所的には過エッチングによる実パターンの除去などの問題点が発生する。また、アンダカット(undercut)による内部導体パターンと基板との間の密着力の低下によって製品の信頼性が低下するという不都合がある。

【0011】

すなわち、図1の(a)に示すように、内部導体パターン1の外郭部分が崩れる現象が発生する。これは、EMI電子部品の主要特性である、直流抵抗の増大及び上下内部導体パターン間の整列状態の不良による結合係数の低下をもたらす。

【0012】

または、図1の(b)に示すように、内部導体パターンの形成のためのエッチング工程の後、過エッチングによって基板とパターンとの分離あるいは剥れ現象が発生し、基板と内部導体パターン2との密着力が低下し、製品信頼性を低下させるという問題点が発生する。

【0013】

また、図1の(c)に示すように、内部導体パターン3の厚さが不均一し、内部導体パターンとの密着力が低下し、多数層を形成する場合、段差が発生してパターンの捻れが発生するという不都合もある。

【0014】

本発明は上記の問題点に鑑みて成されたものであって、1次コイル及び2次コイルを有する絶縁層であるコイル層の製造工程を単純化し、コイル部品の製造工程性を向上させることができる、導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法を提供することに、その目的がある。

【0015】

本発明の他の目的は、既存のフェライト基板に薄膜工程で導体パターンを設けることによって、発生される不良を除去して生産性を向上させると共に、原価低減を具現することができる、導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を解決するために、本発明によれば、プレート形態のインプリント本体部と、このインプリント本体部の一面から突設され、前記インプリント本体部の外郭側から中心側へ螺旋形態に連続したラインインプリント部と、前記インプリント本体部の一面から突設され、前記インプリント本体部の中心側に位置した前記ラインインプリント部の端部から突設されるビアインプリント部と、を含む導体ライン製造用兼ビア製造用スタンプが提供される。

【0017】

前記本体部の少なくとも一面と前記ラインインプリント部及び前記ビアインプリント部の表面には、SAM(Self−Assembled Monolayers:自己組織化単分子膜)コーティング層がさらに設けられる。

【0018】

前記導体ライン製造用兼ビア製造用スタンプは、前記ラインインプリント部の端部から延在し、前記ラインインプリント部と同じ厚さで突設され、前記ビアインプリント部が突き出されるベースを設ける接続端子部をさらに含む。

【0019】

また、前記インプリント本体部、前記ラインインプリント部及び前記ビアインプリント部は、フォトリソグラフィ工程によって製作されたスタンプ製作モールドに成形材料を充填し、電鋳(electroforming)成形方式で一体に設けられる。

【0020】

前記成形材料は、ニッケル及びポリマ(polymer)が挙げられる。

【0021】

また、上記目的を解決するために、本発明の他の実施形態によれば、フェライト基板に設けられた第1の導体ラインに絶縁材料を設けるステップと、前記絶縁材料に導体ライン製造用兼ビア製造用スタンプをインプリントして、第2の導体ラインのパターン及び前記第1の導体ラインと連通するビアホールを同時に設けるステップと、前記第2の導体ラインのパターン及び前記ビアパターンにめっき材料をプレーティングして、前記第2の導体ライン及び前記第1の導体ラインに電気的に接続されるビアを設けるステップと、を含むコイル部品の製造方法が提供される。

【0022】

一実施形態によれば、前記絶縁材料はフォトレジストであって、エポキシ及びポリマのうちの少なくともいずれか一つを含む。

【0023】

一実施形態によれば、前記第1の導体ライン及び前記導電材料は、銅(Cu)を含む。

【0024】

一実施形態によれば、前記コイル部品の製造方法は、前記第1の導体ラインに絶縁材料を設けるステップ前に、前記フェライト基板にフォトレジストを塗布し、前記フォトレジストに導体ライン製造用スタンプをインプリントして、前記第1の導体ラインを設けるステップを含む。

【0025】

一実施形態によれば、前記コイル部品の製造方法は、前記第2の導体ライン及び前記ビアを設けるステップ後に、前記ビアに電気的に接続される第1の内側リードラインと前記第2の導体ラインに電気的に接続される第2の内側リードラインとを設けるステップを含む。

【発明の効果】

【0026】

本発明の導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法によれば、1次コイル及び2次コイルを有する絶縁層であるコイル層の製造工程を単純化し、コイル部品の製造工程性を向上させることができるという効果が奏する。

【0027】

また、本発明によれば、既存のフェライト基板に薄膜工程で導体パターンを設けることによって、発生される不良を除去して生産性を向上させると共に、原価低減を具現することができるという効果が奏する。

【図面の簡単な説明】

【0028】

【図1】従来の内部導体パターン形成時の問題点を示すもので、(a)は、外郭パターンの崩れを示す断面図、(b)は、パターンと基板との間の割れを示す断面図、(c)はパターンの上部形象の変化を示す断面図である。

【図2】本発明による導体ライン製造用兼ビア製造用スタンプを概略的に示す断面図及び平面図である。

【図3a】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3b】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3c】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3d】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3e】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3f】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3g】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3h】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3i】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の好適な実施の形態は図面を参考にして詳細に説明する。次に示される各実施の形態は当業者にとって本発明の思想が十分に伝達されることができるようにするために例として挙げられるものである。従って、本発明は以下示している各実施の形態に限定されることなく他の形態で具体化されることができる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることができる。明細書全体に渡って同一の参照符号は同一の構成要素を示している。

【0030】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は文句で特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップ、動作及び/又は素子は、一つ以上の他の構成要素、ステップ、動作及び/又は素子の存在または追加を排除しないことに理解されたい。

【0031】

以下、添付図面を参照して、本発明の実施形態による導体ライン製造用兼ビア製造用スタンプについて説明すれば、次のとおりである。

【0032】

図2は、本発明による導体ライン製造用兼ビア製造用スタンプを概略的に示す断面図及び平面図である。図3a〜図3iは各々、図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【0033】

まず、図2を参照して、本発明による導体ライン製造用兼ビア製造用スタンプの一実施形態について詳記する。

【0034】

図2に示すように、本発明の一実施形態による導体ライン製造用兼ビア製造用スタンプ100は大きく、インプリント本体部101と、このインプリント本体部101の一面から突設されたラインインプリント部102と、このラインインプリント部の端部から突設されたビアインプリント部103とを含んで構成される。

【0035】

一実施形態によれば、前記インプリント本体部101は、プレート形態を有する。すなわち、前記インプリント本体部101は、本実施形態の導体ライン製造用兼ビア製造用スタンプ100の全体を支持するベースを構成する。

【0036】

前記ラインインプリント部102は、前記インプリント本体部101の一面から突設され、前記インプリント本体部101の外郭側から中心側へ螺旋形態に連続される。すなわち、前記ラインインプリント部102は、本実施形態の導体ライン製造用兼ビア製造用スタンプ100を用いてコイル部品を製造するとき、導体ラインを設けるための導体パターンをインプリントするものである。

【0037】

前記ビアインプリント部103は、前記インプリント本体部101の一面から突設され、前記インプリント本体部101の中心側に位置した前記ラインインプリント部102の端部から突設される。すなわち、前記ビアインプリント部103は、本実施形態の導体ライン製造用兼ビア製造用スタンプ100を用いてコイル部品を製造するとき、層間における導体ライン間を電気的に接続するか、または導体ラインの引き出しのためのリードを電気的に接続するためのビアをインプリントするものである。

【0038】

また、本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、前記インプリント本体部101の少なくとも一面と前記ラインインプリント部102及び前記ビアインプリント部103の表面とにSAMコーティング層をさらに設ける。

【0039】

詳しくは、本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、表面にSAMコーティング層が設けられることによって、インプリント以後に円滑に分離して高い離型性を確保することができる。

【0040】

前記SAMコーティング層を設ける過程は、公知の多様な方法を利用することができるので、これに対する詳細は略する事にする。

【0041】

本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、前記ラインインプリント部102の端部から延在し、前記ラインインプリント部102と同じ厚さで突設され、前記ビアインプリント部103が突き出されるベースを設ける接続端子部104をさらに含む。

【0042】

示されていないが、本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、フォトリソグラブィ工程によって製作されたスタンプ製作モールドにニッケル、ポリマなどを含む成形材料を充填して、電鋳成形方式で一体に設けられる。

【0043】

詳しくは、前記スタンプ製作モールドは、フォトリソグラフィ工程によって表面に、インプリント本体部101、ラインインプリント部102及びビアインプリント部103に対応するパターンが設けられてよい。前記スタンプ製作モールドの表面に前記成形材料を満たした後、硬化させ、電鋳成形方式のように、前記インプリント本体部101、ラインインプリント部102及びビアインプリント部103が一体になされる、本実施形態の導体ライン製造用兼ビア製造用スタンプ100を製作することができる。

【0044】

次に、図3a〜図3iを参照して、本発明による導体ライン製造用兼ビア製造用スタンプ100を用いるコイル部品の製造方法の一実施形態について詳記する。

【0045】

まず、図3aに示すように、フェライト、すなわち磁性材料からなるフェライト基板201を準備する。

【0046】

続いて、図3bに示すように、前記フェライト基板201の上面に絶縁材料を塗布またはコーティングして絶縁層202を設ける。

【0047】

続いて、図3cに示すように、スパッタリング方式などによって、前記絶縁層202上に金属シード層203を設ける。

【0048】

続いて、図3dに示すように、前記金属シード層203にフォトレジスト層204を形成後、導体ライン製造用スタンプ110を前記フォトレジスト層204にインプリントして、第1の導体ラインパターン(図示せず)を設ける。前記金属シード層203は、銅(Cu)を含んでもよい。また、前記導体ライン製造用スタンプ110は、前述の導体ライン製造用兼ビア製造用スタンプ100と類似の方式によって製作されてもよく、インプリント本体部111と、該インプリント本体部111の一面から突設された前記第1の導体ラインパターンに対応するラインインプリント部112とを備える。

【0049】

続いて、図3eに示すように、前記第1の導体ラインパターンに銅(Cu)を含む金属層をプレーティング(plating)し、前記フォトレジスト層をエッチングして、コイル部品の第1の導体ライン210を設ける。

【0050】

続いて、図3fに示すように、前記第1の導体ライン210に、フォトレジストとしてエポキシ及びポリマのうちの少なくとも一つを含む絶縁材料を塗布またはコーティングして、絶縁層205を設ける。

【0051】

続いて、図3gに示すように、前述の導体ライン製造用兼ビア製造用スタンプ100を前記絶縁材料、すなわち前記絶縁層205にインプリントする。

【0052】

すると、図3hに示すように、前記絶縁層205上に第2の導体ラインパターン205aと前記第1の導体ライン210と連通するビアホール205bとが設けられる。本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、表面にSAMコーティングがなされているため、前記絶縁層205にインプリント後、絶縁層から円滑に分離されることができる。

【0053】

続いて、図3iに示すように、前記第2の導体ラインパターン205a及びビアホール205bに、銅(Cu)などのめっき材料を含む金属層をプレーティングした後、薄膜工程などを行って、第2の導体ライン220及び前記第1の導体ライン210に電気的に接続されるビア213を設ける。

【0054】

続いて、前記ビア213に電気的に接続される第1の内側リードライン215と前記第2の導体ライン220に電気的に接続される第2の内側リードライン225とを設ける。

【0055】

また、前記第1の導体ライン210は、第1の外側リードライン216及び該第1の外側リードライン216に電気的に接続された第1の外部端子217を有する。この場合、前記第1の内側リードライン215も別途の外部端子(図示せず)に電気的に接続されることによって、該外部端子は前記第1の導体ライン210の外部接続のための電気的な入出力端子の機能を遂行することができる。

【0056】

また、前記第2の導体ライン220は、第2の外側リードライン226及び該第2の外側リードライン226に電気的に接続された第2の外部端子227を有する。この場合、前記第2の内側リードライン225も別途の外部端子(図示せず)に電気的に接続されることによって、該外部端子は前記第2の導体ライン220の外部接続のための電気的な入出力端子の機能を遂行することができる。

【0057】

前記第1の導体ライン210、前記第2の導体ライン220及び前記内側リードライン215、225を含むコイル部品のコイル層の上部には、磁性層230が設けられてもよい。

【0058】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0059】

100 導体ライン製造用兼ビア製造用スタンプ

101 インプリント本体部

102 ラインインプリント部

103 ビアインプリント部

201 フェライト基板

210 第1の導体ライン

213 ビア

220 第2の導体ライン

【技術分野】

【0001】

本発明は、導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法に関し、特に、導体ラインの製造工程を単純化し、コイル部品の生産性を向上し、製造費用を節減すると共に、導体ラインの微細線幅の具現が可能な導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法に関する。

【背景技術】

【0002】

デジタルTV、スマートフォン、ノートパソコンなどの電子製品は、高周波帯域におけるデータ送受信の機能が広く使われている。今後にも、そのようなIT電子製品は、一つの機器だけではなく、機器相互間のUSB、その他の通信ポートを接続して多機能、複合化への活用頻度が高いことと予想される。

【0003】

データ送受信を早く行うためには、MHz帯域の周波数帯域からGHz帯域の高周波数帯域に移し、内部信号ラインを通じてより多量のデータをやりとるようになる。

【0004】

このように多量のデータをやりとるために、メイン機器と周辺器機との間のGHzの高周波数帯域の送受信時に信号の遅延及びその他ノイズによって、データの円滑な処理に困難さがある。

【0005】

このような問題を解決するために、ITと周辺器機との接続寄りにEMI対策部品を備えている。既存のEMI対策部品は、巻線型・積層型タイプであって、チップ部品のサイズが大きく、電気的特性が悪く、特定の部位や大面的の回路基板などの限定領域のみに使用可能であった。そのため、電子製品のスリム化、小型化、複合化、多機能化の切換えに応じるEMI対策部品が要求されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】韓国公開特許第10−2010−0033560号公報

【特許文献2】韓国公開特許第10−2011−0077900号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記巻線型・積層型タイプの既存EMI対策部品の場合、内部導体パターンの形成及び小型化に対応するために、小面積の多様な機能を付加するに必要な内部回路の形成に限界があるなど、多様な問題点がある。

【0008】

詳しくは、既存の巻線型・積層型タイプのEMI対策部品は、内部導体パターンの微細線幅の形成及び積層される上下部パターン間の接続のためにビアを形成した後、通電して制限された面積に多数の内部パターン、すなわちコイル形態のパターンを設けることによって、インピーダンス、直流抵抗及び高電流によるインダクタンス変化率の増大によってDC Vias特性が低下する。また、層間の厚さ不均一によってパターンの潰れ、断絶による内部抵抗の増加、上下内部導体パターン間の整列状態の不良によるインピーダンス及び結合係数の低下など、多い問題点がある。

【0009】

内部導体パターンの形成には、フォトリソ(photolitho)工程が用いられる。この場合、磁性素体基板と高分子樹脂絶縁層、あるいは磁性素体基板上に内部導体パターンを直接設ける場合、蒸着、露光、現像、めっき、エッチング工程において多様な問題点が引き起こされる。

【0010】

特に、エッチング工程において、内部導体パターンの微細線幅を具現するために不要な金属パターンを除去する場合、パターン間の間隔が狭く、エッチング液の浸透や剥れが難しく、パターンの崩れ、局所的には過エッチングによる実パターンの除去などの問題点が発生する。また、アンダカット(undercut)による内部導体パターンと基板との間の密着力の低下によって製品の信頼性が低下するという不都合がある。

【0011】

すなわち、図1の(a)に示すように、内部導体パターン1の外郭部分が崩れる現象が発生する。これは、EMI電子部品の主要特性である、直流抵抗の増大及び上下内部導体パターン間の整列状態の不良による結合係数の低下をもたらす。

【0012】

または、図1の(b)に示すように、内部導体パターンの形成のためのエッチング工程の後、過エッチングによって基板とパターンとの分離あるいは剥れ現象が発生し、基板と内部導体パターン2との密着力が低下し、製品信頼性を低下させるという問題点が発生する。

【0013】

また、図1の(c)に示すように、内部導体パターン3の厚さが不均一し、内部導体パターンとの密着力が低下し、多数層を形成する場合、段差が発生してパターンの捻れが発生するという不都合もある。

【0014】

本発明は上記の問題点に鑑みて成されたものであって、1次コイル及び2次コイルを有する絶縁層であるコイル層の製造工程を単純化し、コイル部品の製造工程性を向上させることができる、導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法を提供することに、その目的がある。

【0015】

本発明の他の目的は、既存のフェライト基板に薄膜工程で導体パターンを設けることによって、発生される不良を除去して生産性を向上させると共に、原価低減を具現することができる、導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を解決するために、本発明によれば、プレート形態のインプリント本体部と、このインプリント本体部の一面から突設され、前記インプリント本体部の外郭側から中心側へ螺旋形態に連続したラインインプリント部と、前記インプリント本体部の一面から突設され、前記インプリント本体部の中心側に位置した前記ラインインプリント部の端部から突設されるビアインプリント部と、を含む導体ライン製造用兼ビア製造用スタンプが提供される。

【0017】

前記本体部の少なくとも一面と前記ラインインプリント部及び前記ビアインプリント部の表面には、SAM(Self−Assembled Monolayers:自己組織化単分子膜)コーティング層がさらに設けられる。

【0018】

前記導体ライン製造用兼ビア製造用スタンプは、前記ラインインプリント部の端部から延在し、前記ラインインプリント部と同じ厚さで突設され、前記ビアインプリント部が突き出されるベースを設ける接続端子部をさらに含む。

【0019】

また、前記インプリント本体部、前記ラインインプリント部及び前記ビアインプリント部は、フォトリソグラフィ工程によって製作されたスタンプ製作モールドに成形材料を充填し、電鋳(electroforming)成形方式で一体に設けられる。

【0020】

前記成形材料は、ニッケル及びポリマ(polymer)が挙げられる。

【0021】

また、上記目的を解決するために、本発明の他の実施形態によれば、フェライト基板に設けられた第1の導体ラインに絶縁材料を設けるステップと、前記絶縁材料に導体ライン製造用兼ビア製造用スタンプをインプリントして、第2の導体ラインのパターン及び前記第1の導体ラインと連通するビアホールを同時に設けるステップと、前記第2の導体ラインのパターン及び前記ビアパターンにめっき材料をプレーティングして、前記第2の導体ライン及び前記第1の導体ラインに電気的に接続されるビアを設けるステップと、を含むコイル部品の製造方法が提供される。

【0022】

一実施形態によれば、前記絶縁材料はフォトレジストであって、エポキシ及びポリマのうちの少なくともいずれか一つを含む。

【0023】

一実施形態によれば、前記第1の導体ライン及び前記導電材料は、銅(Cu)を含む。

【0024】

一実施形態によれば、前記コイル部品の製造方法は、前記第1の導体ラインに絶縁材料を設けるステップ前に、前記フェライト基板にフォトレジストを塗布し、前記フォトレジストに導体ライン製造用スタンプをインプリントして、前記第1の導体ラインを設けるステップを含む。

【0025】

一実施形態によれば、前記コイル部品の製造方法は、前記第2の導体ライン及び前記ビアを設けるステップ後に、前記ビアに電気的に接続される第1の内側リードラインと前記第2の導体ラインに電気的に接続される第2の内側リードラインとを設けるステップを含む。

【発明の効果】

【0026】

本発明の導体ライン製造用兼ビア製造用スタンプ及びこれを用いるコイル部品の製造方法によれば、1次コイル及び2次コイルを有する絶縁層であるコイル層の製造工程を単純化し、コイル部品の製造工程性を向上させることができるという効果が奏する。

【0027】

また、本発明によれば、既存のフェライト基板に薄膜工程で導体パターンを設けることによって、発生される不良を除去して生産性を向上させると共に、原価低減を具現することができるという効果が奏する。

【図面の簡単な説明】

【0028】

【図1】従来の内部導体パターン形成時の問題点を示すもので、(a)は、外郭パターンの崩れを示す断面図、(b)は、パターンと基板との間の割れを示す断面図、(c)はパターンの上部形象の変化を示す断面図である。

【図2】本発明による導体ライン製造用兼ビア製造用スタンプを概略的に示す断面図及び平面図である。

【図3a】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3b】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3c】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3d】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3e】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3f】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3g】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3h】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【図3i】図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の好適な実施の形態は図面を参考にして詳細に説明する。次に示される各実施の形態は当業者にとって本発明の思想が十分に伝達されることができるようにするために例として挙げられるものである。従って、本発明は以下示している各実施の形態に限定されることなく他の形態で具体化されることができる。そして、図面において、装置の大きさ及び厚さなどは便宜上誇張して表現されることができる。明細書全体に渡って同一の参照符号は同一の構成要素を示している。

【0030】

本明細書で使われた用語は、実施形態を説明するためのものであって、本発明を制限しようとするものではない。本明細書において、単数形は文句で特別に言及しない限り複数形も含む。明細書で使われる「含む」とは、言及された構成要素、ステップ、動作及び/又は素子は、一つ以上の他の構成要素、ステップ、動作及び/又は素子の存在または追加を排除しないことに理解されたい。

【0031】

以下、添付図面を参照して、本発明の実施形態による導体ライン製造用兼ビア製造用スタンプについて説明すれば、次のとおりである。

【0032】

図2は、本発明による導体ライン製造用兼ビア製造用スタンプを概略的に示す断面図及び平面図である。図3a〜図3iは各々、図2の導体ライン製造用兼ビア製造用スタンプを用いるコイル部品の製造方法を概略的に示す工程断面図である。

【0033】

まず、図2を参照して、本発明による導体ライン製造用兼ビア製造用スタンプの一実施形態について詳記する。

【0034】

図2に示すように、本発明の一実施形態による導体ライン製造用兼ビア製造用スタンプ100は大きく、インプリント本体部101と、このインプリント本体部101の一面から突設されたラインインプリント部102と、このラインインプリント部の端部から突設されたビアインプリント部103とを含んで構成される。

【0035】

一実施形態によれば、前記インプリント本体部101は、プレート形態を有する。すなわち、前記インプリント本体部101は、本実施形態の導体ライン製造用兼ビア製造用スタンプ100の全体を支持するベースを構成する。

【0036】

前記ラインインプリント部102は、前記インプリント本体部101の一面から突設され、前記インプリント本体部101の外郭側から中心側へ螺旋形態に連続される。すなわち、前記ラインインプリント部102は、本実施形態の導体ライン製造用兼ビア製造用スタンプ100を用いてコイル部品を製造するとき、導体ラインを設けるための導体パターンをインプリントするものである。

【0037】

前記ビアインプリント部103は、前記インプリント本体部101の一面から突設され、前記インプリント本体部101の中心側に位置した前記ラインインプリント部102の端部から突設される。すなわち、前記ビアインプリント部103は、本実施形態の導体ライン製造用兼ビア製造用スタンプ100を用いてコイル部品を製造するとき、層間における導体ライン間を電気的に接続するか、または導体ラインの引き出しのためのリードを電気的に接続するためのビアをインプリントするものである。

【0038】

また、本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、前記インプリント本体部101の少なくとも一面と前記ラインインプリント部102及び前記ビアインプリント部103の表面とにSAMコーティング層をさらに設ける。

【0039】

詳しくは、本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、表面にSAMコーティング層が設けられることによって、インプリント以後に円滑に分離して高い離型性を確保することができる。

【0040】

前記SAMコーティング層を設ける過程は、公知の多様な方法を利用することができるので、これに対する詳細は略する事にする。

【0041】

本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、前記ラインインプリント部102の端部から延在し、前記ラインインプリント部102と同じ厚さで突設され、前記ビアインプリント部103が突き出されるベースを設ける接続端子部104をさらに含む。

【0042】

示されていないが、本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、フォトリソグラブィ工程によって製作されたスタンプ製作モールドにニッケル、ポリマなどを含む成形材料を充填して、電鋳成形方式で一体に設けられる。

【0043】

詳しくは、前記スタンプ製作モールドは、フォトリソグラフィ工程によって表面に、インプリント本体部101、ラインインプリント部102及びビアインプリント部103に対応するパターンが設けられてよい。前記スタンプ製作モールドの表面に前記成形材料を満たした後、硬化させ、電鋳成形方式のように、前記インプリント本体部101、ラインインプリント部102及びビアインプリント部103が一体になされる、本実施形態の導体ライン製造用兼ビア製造用スタンプ100を製作することができる。

【0044】

次に、図3a〜図3iを参照して、本発明による導体ライン製造用兼ビア製造用スタンプ100を用いるコイル部品の製造方法の一実施形態について詳記する。

【0045】

まず、図3aに示すように、フェライト、すなわち磁性材料からなるフェライト基板201を準備する。

【0046】

続いて、図3bに示すように、前記フェライト基板201の上面に絶縁材料を塗布またはコーティングして絶縁層202を設ける。

【0047】

続いて、図3cに示すように、スパッタリング方式などによって、前記絶縁層202上に金属シード層203を設ける。

【0048】

続いて、図3dに示すように、前記金属シード層203にフォトレジスト層204を形成後、導体ライン製造用スタンプ110を前記フォトレジスト層204にインプリントして、第1の導体ラインパターン(図示せず)を設ける。前記金属シード層203は、銅(Cu)を含んでもよい。また、前記導体ライン製造用スタンプ110は、前述の導体ライン製造用兼ビア製造用スタンプ100と類似の方式によって製作されてもよく、インプリント本体部111と、該インプリント本体部111の一面から突設された前記第1の導体ラインパターンに対応するラインインプリント部112とを備える。

【0049】

続いて、図3eに示すように、前記第1の導体ラインパターンに銅(Cu)を含む金属層をプレーティング(plating)し、前記フォトレジスト層をエッチングして、コイル部品の第1の導体ライン210を設ける。

【0050】

続いて、図3fに示すように、前記第1の導体ライン210に、フォトレジストとしてエポキシ及びポリマのうちの少なくとも一つを含む絶縁材料を塗布またはコーティングして、絶縁層205を設ける。

【0051】

続いて、図3gに示すように、前述の導体ライン製造用兼ビア製造用スタンプ100を前記絶縁材料、すなわち前記絶縁層205にインプリントする。

【0052】

すると、図3hに示すように、前記絶縁層205上に第2の導体ラインパターン205aと前記第1の導体ライン210と連通するビアホール205bとが設けられる。本実施形態の導体ライン製造用兼ビア製造用スタンプ100は、表面にSAMコーティングがなされているため、前記絶縁層205にインプリント後、絶縁層から円滑に分離されることができる。

【0053】

続いて、図3iに示すように、前記第2の導体ラインパターン205a及びビアホール205bに、銅(Cu)などのめっき材料を含む金属層をプレーティングした後、薄膜工程などを行って、第2の導体ライン220及び前記第1の導体ライン210に電気的に接続されるビア213を設ける。

【0054】

続いて、前記ビア213に電気的に接続される第1の内側リードライン215と前記第2の導体ライン220に電気的に接続される第2の内側リードライン225とを設ける。

【0055】

また、前記第1の導体ライン210は、第1の外側リードライン216及び該第1の外側リードライン216に電気的に接続された第1の外部端子217を有する。この場合、前記第1の内側リードライン215も別途の外部端子(図示せず)に電気的に接続されることによって、該外部端子は前記第1の導体ライン210の外部接続のための電気的な入出力端子の機能を遂行することができる。

【0056】

また、前記第2の導体ライン220は、第2の外側リードライン226及び該第2の外側リードライン226に電気的に接続された第2の外部端子227を有する。この場合、前記第2の内側リードライン225も別途の外部端子(図示せず)に電気的に接続されることによって、該外部端子は前記第2の導体ライン220の外部接続のための電気的な入出力端子の機能を遂行することができる。

【0057】

前記第1の導体ライン210、前記第2の導体ライン220及び前記内側リードライン215、225を含むコイル部品のコイル層の上部には、磁性層230が設けられてもよい。

【0058】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、前記した実施の形態の説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0059】

100 導体ライン製造用兼ビア製造用スタンプ

101 インプリント本体部

102 ラインインプリント部

103 ビアインプリント部

201 フェライト基板

210 第1の導体ライン

213 ビア

220 第2の導体ライン

【特許請求の範囲】

【請求項1】

プレート形態のインプリント本体部と、

前記インプリント本体部の一面から突設され、前記インプリント本体部の外郭側から中心側へ螺旋形態に連続したラインインプリント部と、

前記インプリント本体部の一面から突設され、前記インプリント本体部の中心側に位置した前記ラインインプリント部の端部から突設されるビアインプリント部と

を含む導体ライン製造用兼ビア製造用スタンプ。

【請求項2】

前記インプリント本体部の少なくとも一面と前記ラインインプリント部及び前記ビアインプリント部の表面とには、自己組織化単分子膜(SAM)コーティング層がさらに設けられる請求項1に記載の導体ライン製造用兼ビア製造用スタンプ。

【請求項3】

前記ラインインプリント部の端部から延在し、前記ラインインプリント部と同じ厚さで突設され、前記ビアインプリント部が突き出されるベースを設ける接続端子部を、さらに含む請求項1または2に記載の導体ライン製造用兼ビア製造用スタンプ。

【請求項4】

前記インプリント本体部、前記ラインインプリント部及び前記ビアインプリント部は、フォトリソグラフィ工程によって製作されたスタンプ製作モールドに成形材料を充填し、電鋳成形方式で一体に設けられる請求項1から3の何れか1項に記載の導体ライン製造用兼ビア製造用スタンプ。

【請求項5】

前記成形材料は、ニッケル及びポリマを含む請求項4に記載の導体ライン製造用兼ビア製造用スタンプ。

【請求項6】

フェライト基板に設けられた第1の導体ラインに絶縁材料を設けるステップと、

前記絶縁材料に導体ライン製造用兼ビア製造用スタンプをインプリントして、第2の導体ラインのパターン及び前記第1の導体ラインと連通するビアホールを同時に設けるステップと、

前記第2の導体ラインのパターン及び前記ビアホールにめっき材料をプレーティングして、第2の導体ライン及び前記第1の導体ラインに電気的に接続されるビアを設けるステップと

を含むコイル部品の製造方法。

【請求項7】

前記絶縁材料は、フォトレジストであって、エポキシ及びポリマのうちの少なくともいずれか一つを含む請求項6に記載のコイル部品の製造方法。

【請求項8】

前記第1の導体ライン及び前記めっき材料は、銅(Cu)を含む請求項6または7に記載のコイル部品の製造方法。

【請求項9】

前記第1の導体ラインに絶縁材料を設けるステップ前に、

前記フェライト基板にフォトレジストを塗布し、該フォトレジストに導体ライン製造用スタンプをインプリントして前記第1の導体ラインを設けるステップを含む請求項6から8の何れか1項に記載のコイル部品の製造方法。

【請求項10】

前記第2の導体ライン及び前記ビアを設けるステップ後に、

前記ビアに電気的に接続される第1の内側リードラインと前記第2の導体ラインに電気的に接続される第2の内側リードラインとを設けるステップを含む請求項6から9の何れか1項に記載のコイル部品の製造方法。

【請求項11】

フェライト基板と、

前記フェライト基板に設けられ、導体ライン製造用スタンプを用いるインプリント方式によって設けられた第1の導体パターンにめっき材料をプレーティングして設けられる第1の導体ラインと、

前記第1の導体ラインと絶縁可能に設けられ、導体ライン製造用兼ビア製造用スタンプを用いるインプリント方式によって設けられた第2の導体パターン及びビアパターンにめっき材料をプレーティングして設けられる第2の導体ライン及びビアと

を含むコイル部品。

【請求項1】

プレート形態のインプリント本体部と、

前記インプリント本体部の一面から突設され、前記インプリント本体部の外郭側から中心側へ螺旋形態に連続したラインインプリント部と、

前記インプリント本体部の一面から突設され、前記インプリント本体部の中心側に位置した前記ラインインプリント部の端部から突設されるビアインプリント部と

を含む導体ライン製造用兼ビア製造用スタンプ。

【請求項2】

前記インプリント本体部の少なくとも一面と前記ラインインプリント部及び前記ビアインプリント部の表面とには、自己組織化単分子膜(SAM)コーティング層がさらに設けられる請求項1に記載の導体ライン製造用兼ビア製造用スタンプ。

【請求項3】

前記ラインインプリント部の端部から延在し、前記ラインインプリント部と同じ厚さで突設され、前記ビアインプリント部が突き出されるベースを設ける接続端子部を、さらに含む請求項1または2に記載の導体ライン製造用兼ビア製造用スタンプ。

【請求項4】

前記インプリント本体部、前記ラインインプリント部及び前記ビアインプリント部は、フォトリソグラフィ工程によって製作されたスタンプ製作モールドに成形材料を充填し、電鋳成形方式で一体に設けられる請求項1から3の何れか1項に記載の導体ライン製造用兼ビア製造用スタンプ。

【請求項5】

前記成形材料は、ニッケル及びポリマを含む請求項4に記載の導体ライン製造用兼ビア製造用スタンプ。

【請求項6】

フェライト基板に設けられた第1の導体ラインに絶縁材料を設けるステップと、

前記絶縁材料に導体ライン製造用兼ビア製造用スタンプをインプリントして、第2の導体ラインのパターン及び前記第1の導体ラインと連通するビアホールを同時に設けるステップと、

前記第2の導体ラインのパターン及び前記ビアホールにめっき材料をプレーティングして、第2の導体ライン及び前記第1の導体ラインに電気的に接続されるビアを設けるステップと

を含むコイル部品の製造方法。

【請求項7】

前記絶縁材料は、フォトレジストであって、エポキシ及びポリマのうちの少なくともいずれか一つを含む請求項6に記載のコイル部品の製造方法。

【請求項8】

前記第1の導体ライン及び前記めっき材料は、銅(Cu)を含む請求項6または7に記載のコイル部品の製造方法。

【請求項9】

前記第1の導体ラインに絶縁材料を設けるステップ前に、

前記フェライト基板にフォトレジストを塗布し、該フォトレジストに導体ライン製造用スタンプをインプリントして前記第1の導体ラインを設けるステップを含む請求項6から8の何れか1項に記載のコイル部品の製造方法。

【請求項10】

前記第2の導体ライン及び前記ビアを設けるステップ後に、

前記ビアに電気的に接続される第1の内側リードラインと前記第2の導体ラインに電気的に接続される第2の内側リードラインとを設けるステップを含む請求項6から9の何れか1項に記載のコイル部品の製造方法。

【請求項11】

フェライト基板と、

前記フェライト基板に設けられ、導体ライン製造用スタンプを用いるインプリント方式によって設けられた第1の導体パターンにめっき材料をプレーティングして設けられる第1の導体ラインと、

前記第1の導体ラインと絶縁可能に設けられ、導体ライン製造用兼ビア製造用スタンプを用いるインプリント方式によって設けられた第2の導体パターン及びビアパターンにめっき材料をプレーティングして設けられる第2の導体ライン及びビアと

を含むコイル部品。

【図1】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図3e】

【図3f】

【図3g】

【図3h】

【図3i】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図3e】

【図3f】

【図3g】

【図3h】

【図3i】

【公開番号】特開2013−95142(P2013−95142A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2012−241614(P2012−241614)

【出願日】平成24年11月1日(2012.11.1)

【出願人】(512255804)サムソン エレクトロ−メカニックス カンパニーリミテッド. (21)

【氏名又は名称原語表記】Samsung Electro−Mechanics Co., Ltd.

【住所又は居所原語表記】150, Maeyeong−ro, Yeongtong−gu, Suwon−si, Gyeonggi−do, Republic of Korea

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成24年11月1日(2012.11.1)

【出願人】(512255804)サムソン エレクトロ−メカニックス カンパニーリミテッド. (21)

【氏名又は名称原語表記】Samsung Electro−Mechanics Co., Ltd.

【住所又は居所原語表記】150, Maeyeong−ro, Yeongtong−gu, Suwon−si, Gyeonggi−do, Republic of Korea

【Fターム(参考)】

[ Back to top ]