導体圧縮接続部の解体方法及び装置

【課題】導体を切断することなく導体圧縮接続部を解体できる導体圧縮接続部の解体方法を提供する。

【解決手段】導体を圧縮接続したスリーブ3を、長手方向の中間部で切断する工程、切断されたスリーブ3にV溝形成刃5をその刃先と導体1との間に薄肉部3aが残るように圧入して第一のV溝6Aを形成する工程、スリーブ3の第一のV溝から周方向に略120°離れた位置に同様にして第二のV溝6Bを形成する工程、スリーブ3の第一及び第二のV溝6A、6Bから周方向に略120°離れた位置に同様にして第三のV溝6Cを形成する工程を経る。第三のV溝6Cを形成すると3本のV溝6A〜6Cの底の薄肉部3a〜3bに割れが入るので、スリーブ3を周方向に3つに分割して取り除く。

【解決手段】導体を圧縮接続したスリーブ3を、長手方向の中間部で切断する工程、切断されたスリーブ3にV溝形成刃5をその刃先と導体1との間に薄肉部3aが残るように圧入して第一のV溝6Aを形成する工程、スリーブ3の第一のV溝から周方向に略120°離れた位置に同様にして第二のV溝6Bを形成する工程、スリーブ3の第一及び第二のV溝6A、6Bから周方向に略120°離れた位置に同様にして第三のV溝6Cを形成する工程を経る。第三のV溝6Cを形成すると3本のV溝6A〜6Cの底の薄肉部3a〜3bに割れが入るので、スリーブ3を周方向に3つに分割して取り除く。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導体圧縮接続部の解体方法と、それに用いる解体装置に関するものである。

【背景技術】

【0002】

例えば配電線用のCVケーブル等を直線接続する場合には、両ケーブルの導体をスリーブ(導体接続管)により圧縮接続し、その外側に両ケーブルの絶縁体に跨るようにゴムユニット(絶縁筒)を被せ、さらにその外側に両ケーブルの保護シースに跨るように防水チューブを被せる(又は防水テープを巻く)ことにより、ケーブル接続部を形成する(特許文献1参照)。なお、ゴムユニット及び防水チューブは、導体を圧縮接続する前にどちらかのケーブルの外周に挿通しておく。

【0003】

上記のようにして形成されたケーブル接続部に何らかの不具合が発生した場合には、当該接続部を解体して再接続する必要がある。ケーブル接続部を解体する場合には、防水チューブを切り裂いて除去し、ゴムユニットを切り裂いて除去し、導体を圧縮接続したスリーブは切り裂けないのでスリーブの両端で導体を切断することにより除去している。

【0004】

【特許文献1】特開2002−305838号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記のようにしてケーブル接続部を解体すると、スリーブの長さ分だけ導体が短くなってしまうため、ケーブルに再接続に必要な余長がない場合には、ケーブルを張り替える必要が生じ、時間的にも経費的にも多大なロスが発生する。

【0006】

本発明の目的は、上記のような問題点に鑑み、導体を切断することなく導体圧縮接続部を解体できる導体圧縮接続部の解体方法と、それに用いる解体装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る導体圧縮接続部の解体方法は、

導体を圧縮接続したスリーブの長手方向に、V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第一のV溝を形成する工程、

前記第一のV溝を形成したスリーブの当該第一のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第二のV溝を形成する工程、

前記第一及び第二のV溝を形成したスリーブの当該第一及び第二のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第三のV溝を形成する工程を経た後、

前記第三のV溝を形成した段階で少なくとも2本のV溝の薄肉部に割れが入った場合はその段階で、少なくとも2本のV溝の薄肉部に割れが入らなかった場合は前記第一ないし第三のV溝のいずれかにさらに前記V溝形成刃を圧入する作業を繰り返して少なくとも2本のV溝の薄肉部に割れが入った段階で、前記スリーブを周方向に3つ又は2つに分割して取り除くことを特徴とするものである。

【0008】

また、本発明に係る導体圧縮接続部の解体方法は、

導体を圧縮接続したスリーブを、導体の端面が露出するように切断する工程、

切断されたスリーブの長手方向に、V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第一のV溝を形成する工程、

前記第一のV溝を形成したスリーブの当該第一のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第二のV溝を形成する工程、

前記第一及び第二のV溝を形成したスリーブの当該第一及び第二のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第三のV溝を形成する工程を経た後、

前記第三のV溝を形成した段階で少なくとも2本のV溝の薄肉部に割れが入った場合はその段階で、少なくとも2本のV溝の薄肉部に割れが入らなかった場合は前記第一ないし第三のV溝のいずれかにさらに前記V溝形成刃を圧入する作業を繰り返して少なくとも2本のV溝の薄肉部に割れが入った段階で、前記スリーブを周方向に3つ又は2つに分割して取り除くことを特徴とするものであってもよい。

【0009】

また、本発明に係る導体圧縮接続部の解体方法において、導体を圧縮接続したスリーブは断面六角形に圧縮されており、第一ないし第三のV溝はそれぞれ、断面六角形の辺に相当する平面部の中央部に形成することが好ましい。

【0010】

また、本発明に係る導体圧縮接続部の解体装置は、

導体を圧縮接続したスリーブを位置決めする凹部を有する受けダイスと、前記受けダイスに位置決めされたスリーブの長手方向にV溝を形成するV溝形成刃と、両端部が互いに対向する形に形成されたフレームとを備え、

前記受けダイスは前記フレームの一端側に前記凹部を他端側に向けて取り付けられ、前記V溝形成刃は前記フレームの他端側に設けられた加圧機構により前記受けダイスに向かって前進後退できるように取り付けられており、

前記受けダイスの凹部の深さは、外周に略120°間隔で2本のV溝が形成された前記スリーブを、当該2本のV溝を前記凹部側に向けて前記受けダイスに位置決めしたときに、当該2本のV溝が前記凹部内に位置し、かつ前記スリーブの半周より大きい周面が前記凹部外に位置するように設定されていることを特徴とするものである。

【0011】

また、本発明に係る導体圧縮接続部の解体装置において、前記受けダイス及びV溝形成刃の両側には、V溝形成刃をスリーブに圧入したときに、V溝形成刃の刃先が導体に接する前にV溝の底に薄肉部を残して互いに突き当たり、それ以上のV溝形成刃の圧入を阻止する突き当て面が設けられてことが好ましい。

【発明の効果】

【0012】

本発明によれば、導体を圧縮接続したスリーブに、略120°間隔で導体に達しないV溝を形成し、V溝の底の薄肉部に割れを発生させて、スリーブを周方向に3つ又は2つに分割して取り除くようにしたので、導体を切断することなくスリーブ内の導体を露出させることができる。したがって、露出した導体を新しいスリーブに挿入して再接続することが可能となるので、ケーブルに余長がない場合でもケーブルを再接続することができる。

【発明を実施するための最良の形態】

【0013】

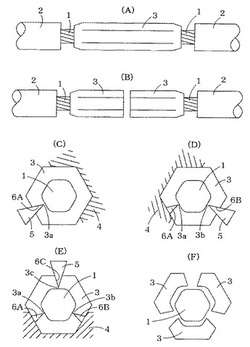

図1は本発明に係る導体圧縮接続部の解体方法の一実施形態を示す。図において、1はCVケーブル等の導体、2は同じく絶縁体、3は導体1、1を圧縮接続したスリーブである。図1(A)はケーブル接続部に何らかの不具合が発生したため、防水チューブやゴムユニットなどを除去して導体圧縮接続部を露出させた状態を示す。従来はこの後、スリーブ3の両端で導体1、1を切断することによりスリーブ3を除去していたのであるが、この実施形態では、まず、スリーブ3を長手方向の中央部(導体1、1の端面突き合わせ部)で切断し、図1(B)のように長手方向に2つに分離する。この段階で、スリーブ3の切断面に導体1、1の端面が露出することになる。

【0014】

なお、スリーブ3の内部に導体1、1の端面が突き当たる壁(ストッパー)が形成されている場合には、その壁の両側に相当する位置でスリーブ3を切断して導体1、1の端面を露出させればよい。

【0015】

この後、2つに分離されたスリーブ3、3について次のような作業を行う。まず、図1(C)に示すように、スリーブ3を受けダイス4にセットして位置決めした後、反対側からスリーブ3にV溝形成刃5を圧入して、スリーブ3の長手方向に第一のV溝6Aを形成する。スリーブ3は通常、断面六角形に圧縮されているので、V溝6Aは断面六角形の辺に相当する平面部の中央部に形成することが好ましい。V溝形成刃5の圧入深さは、V溝形成刃5の刃先と導体1との間に薄肉部3aが残るように設定される。これは、V溝形成刃5が導体1を傷つけないようにすると共に、後の工程で薄肉部3aに割れが入りやすくなるようにするためである。

【0016】

次に、受けダイス4及びV溝形成刃5をスリーブ3の周りに略120°回転させ、図1(D)に示すように、スリーブ3を受けダイス4にセットして位置決めした後、前回と同様にスリーブ3にV溝形成刃5を圧入して、前記第一のV溝6Aから周方向に略120°離れた位置に第二のV溝6Bを形成する。このときもV溝形成刃5の刃先と導体1との間に薄肉部3bが残るようにする。

【0017】

次に、受けダイス4及びV溝形成刃5をスリーブ3の周りにさらに略120°回転させ、図1(E)に示すように、スリーブ3を受けダイス4にセットして位置決めした後、前回と同様にスリーブ3にV溝形成刃5を圧入して、前記第一及び第二のV溝6a、6bから周方向に略120°離れた位置に第三のV溝6Cを形成する。このときもV溝形成刃5の刃先と導体1との間に薄肉部3bが残るようにする。

【0018】

第三のV溝6Cを形成する際には、すでに第一及び第二のV溝6A、6Bが形成されていることから、スリーブ3は、V溝形成刃5の両側へ開くように変形すると共に、第一及び第二のV溝6A、6Bの開き角が小さくなるように薄肉部3a、3bが折れ曲がるため、これによって薄肉部3a〜3cに割れが入る。

【0019】

したがって、受けダイス4及びV溝形成刃5を開放すれば、図1(F)のように、スリーブ3を周方向に3つに分割して取り除くことができる。スリーブ3を取り除いて露出した導体1は、長さが元のままであるから、新しいスリーブに挿入して再接続することが可能である。もちろん、CVケーブル等の接続の場合は、露出した導体の再接続は、ゴムユニット及び防水チューブ等を、どちらかのケーブルの外周に挿通した後に行うことになる。

【0020】

なお、図1(E)のように、第三のV溝6Cを形成した段階で薄肉部3a〜3cに割れが入らなかった場合には、図1(C)〜(E)のV溝形成刃の圧入作業を薄肉部3a〜3cに割れが入るまで繰り返せばよい。圧入作業の順序は(C)〜(E)である必要はなく、任意である。

【0021】

また、第三のV溝6Cを形成した段階で(又はその後の圧入作業で)、薄肉部3a〜3cに同時に割れが入らずに、図2(A)のように、2本の薄肉部3a、3cだけに(又は3b、3cだけとか3a、3bだけに)割れが入る場合もある。このときは、図2(B)のように、割れの入らなかった薄肉部3bを折り曲げることによりスリーブ3を開き、スリーブ3を周方向に2つに分割して、取り除けばよい。

【0022】

ところで、第三のV溝6Cを形成した段階で、薄肉部3a〜3cに割れを発生させるためには、受けダイス4のスリーブ3を位置決めする凹部(スリーブ3の外周面に接する部分)の深さを適切に設定することが重要である。

【0023】

例えば、図3(A)に示すように、受けダイス4のスリーブ3を位置決めする凹部4aの深さが浅く、第三のV溝6Cを形成するときに第一及び第二のV溝6A、6Bが凹部4aの外に位置する状態では、第三のV溝6Cを形成するためにV溝形成刃5を圧入したときに、スリーブ3と導体1が一緒に潰れてしまい(破線がV溝形成刃5を圧入する前の状態)、第三のV溝6の底の部分を十分薄くできないので、その部分に割れを発生させることができない。

【0024】

また、図3(C)に示すように、受けダイス4の凹部4aの深さが深く、スリーブ3の略半周が凹部4a内に位置する状態では、第三のV溝6Cを形成するためにV溝形成刃5を圧入したときに、スリーブ3が両側へ逃げ難いので、第一及び第二のV溝6A、6Bの底の薄肉部3a、3bに割れを発生させることが難しい。

【0025】

これに対し、図3(B)に示すように、受けダイス4の凹部4aの深さを、第一及び第二のV溝6A、6Bを形成したスリーブ3を、第三のV溝を形成するために凹部4aに位置決めしたときに、第一及び第二のV溝6A、6Bが凹部4a内に位置し、かつスリーブ3の半周より大きい周面が凹部4a外に位置するように(凹部4aの両側の縁がV溝6A、6Bとその付近のスリーブ中心を挟む対角部P、Qとの中間に位置するように)設定しておくと、第三のV溝6Cを形成するためにV溝形成刃5を圧入したときに、スリーブ3が凹部4aの縁を支点として両側へ開く(第一及び第二のV溝6A、6Bの開き角が狭まる)ので、第一ないし第三のV溝6A〜6Cの底の薄肉部3a〜3bに略確実に割れを発生させることができる。

【0026】

また、第三のV溝6Cを形成した段階で、薄肉部3a〜3cに割れを発生させるためには、V溝形成刃5のストロークを薄肉部の厚さができるだけ薄くなるように設定することが好ましいが、あまり薄く設定しすぎると導体1に傷を付けるおそれがあるので、薄肉部の厚さはスリーブのサイズに応じて0.25〜2mm程度に設定することが好ましい。また、V溝形成刃5の刃先の角度は34°程度に設定することが好ましい。

【0027】

次に、本発明に係る導体圧縮接続部の解体方法に用いる解体装置の一実施形態を、図4及び図5を参照して説明する。図において、1はCVケーブル等の導体、2は同じく絶縁体、3は導体1を圧縮接続したスリーブ(図1(B)のように切断されたもの)、4は受けダイス、5はV溝形成刃、7はフレームである。

【0028】

受けダイス4は前述のようにスリーブ3を位置決めする凹部4aを有している。V溝形成刃5は前述のように受けダイス4に位置決めされたスリーブ3の長手方向にV溝を形成するものである。フレーム7は両端部が互いに対向するように略コ字形に形成されている。受けダイス4はこのフレーム7の一端側に前記凹部4aを他端側に向けて取り付けられている。フレーム7の他端側には油圧シリンダ8とピストン9からなる加圧機構が設けられており、V溝形成刃5はホルダー10に保持された状態でピストン9の先端に取り付けられている。油圧シリンダ8には配管や切替弁などを介して油圧源11が接続されている。ピストン9は油圧源11から油圧が供給されると前進し、油圧が解除されると内部に組み込まれた引張ばね(図示省略)により後退する。これによりV溝形成刃5は受けダイス4に向かって前進後退可能である。

【0029】

図4はV溝形成刃5を後退させて、スリーブ3を受けダイス4の凹部4aにセットして位置決めした状態を示す。受けダイス4の外面には、スリーブ3の軸線方向の位置を示す位置決めマーク12が付されている。図5は図4の状態からV溝形成刃5を前進させてV溝形成刃5をスリーブ3に圧入した状態を示す。受けダイス4及びV溝形成刃5の長さは、1回の圧入動作でスリーブ3の全長にV溝を形成できるように、スリーブ3より長く設定されている。

【0030】

また、受けダイス4の凹部4aの深さは、図3(B)で説明したように、外周に略120°間隔で2本のV溝6A、6Bが形成されたスリーブ3を、当該2本のV溝6A、6Bを前記凹部4a側に向けて受けダイス4に位置決めしたときに、当該2本のV溝6A、6Bが前記凹部4a内に位置し、かつ前記スリーブ3の半周より大きい周面が前記凹部4a外に位置するように設定されている。このようにすると、前述のように、第三のV溝6Cを形成するためにV溝形成刃5を圧入したときに、第一ないし第三のV溝6A〜6Cの底の薄肉部3a〜3bに略確実に割れを発生させることができる。

【0031】

また、受けダイス4の凹部4aの両側には突き当て面13が形成され、これに対向してV溝形成刃5を保持するホルダー10の両側にも突き当て面14が形成されている。これらの突き当て面13、14は、V溝形成刃5をスリーブ3に圧入したときに、V溝形成刃5の刃先が導体1に接する前にV溝の底に薄肉部が残る状態で互いに突き当たり、それ以上のV溝形成刃5の圧入を阻止する働きをする。このようにすると、V溝形成刃5の刃先が導体1に接触することがないので、導体1に傷がつくおそれが少なく、かつV溝の底の薄肉部の厚さを略一定にできるので、第三のV溝6Aを形成したときに、薄肉部3a〜3bに略確実に割れを発生させることができる。

【0032】

なお、上記の実施形態では、導体を圧縮接続したスリーブを長手方向に2つに分離してから、解体作業を行う場合を説明したが、スリーブの長さが短い場合には、長手方向に2つに分離せずに、そのまま解体作業を行うこともできる。

【0033】

また、上記の実施形態では、スリーブが断面六角形に圧縮されている場合を説明したが、スリーブが断面円形に圧縮されている場合でも、本発明は同様に適用可能である。

【図面の簡単な説明】

【0034】

【図1】(A)〜(F)は本発明に係る導体圧縮接続部の解体方法の一実施形態を工程順に示す説明図。

【図2】(A)、(B)は本発明に係る導体圧縮接続部の解体方法の他の実施形態を示す、図1(E)、(F)に対応する説明図。

【図3】受けダイスの凹部の深さが(A)は浅すぎる場合、(B)適切な場合、(C)は深すぎる場合を示す説明図。

【図4】本発明に係る導体圧縮接続部解体装置の一実施形態を、V溝形成刃をスリーブに圧入する前の状態で示す(A)は正面図、(B)は底面図。

【図5】同じく、V溝形成刃をスリーブに圧入した後の状態で示す(A)は正面図、(B)は底面図。

【符号の説明】

【0035】

1:導体、2:絶縁体、3:スリーブ、3a、3b、3c:薄肉部、

4:受けダイス、4a:凹部、5:V溝形成刃、6A、6B、6C:V溝、

7:フレーム、8:油圧シリンダ、9:ピストン、10:ホルダー、

11:油圧源、12:位置決めマーク、13、14:突き当て面。

【技術分野】

【0001】

本発明は、導体圧縮接続部の解体方法と、それに用いる解体装置に関するものである。

【背景技術】

【0002】

例えば配電線用のCVケーブル等を直線接続する場合には、両ケーブルの導体をスリーブ(導体接続管)により圧縮接続し、その外側に両ケーブルの絶縁体に跨るようにゴムユニット(絶縁筒)を被せ、さらにその外側に両ケーブルの保護シースに跨るように防水チューブを被せる(又は防水テープを巻く)ことにより、ケーブル接続部を形成する(特許文献1参照)。なお、ゴムユニット及び防水チューブは、導体を圧縮接続する前にどちらかのケーブルの外周に挿通しておく。

【0003】

上記のようにして形成されたケーブル接続部に何らかの不具合が発生した場合には、当該接続部を解体して再接続する必要がある。ケーブル接続部を解体する場合には、防水チューブを切り裂いて除去し、ゴムユニットを切り裂いて除去し、導体を圧縮接続したスリーブは切り裂けないのでスリーブの両端で導体を切断することにより除去している。

【0004】

【特許文献1】特開2002−305838号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上記のようにしてケーブル接続部を解体すると、スリーブの長さ分だけ導体が短くなってしまうため、ケーブルに再接続に必要な余長がない場合には、ケーブルを張り替える必要が生じ、時間的にも経費的にも多大なロスが発生する。

【0006】

本発明の目的は、上記のような問題点に鑑み、導体を切断することなく導体圧縮接続部を解体できる導体圧縮接続部の解体方法と、それに用いる解体装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る導体圧縮接続部の解体方法は、

導体を圧縮接続したスリーブの長手方向に、V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第一のV溝を形成する工程、

前記第一のV溝を形成したスリーブの当該第一のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第二のV溝を形成する工程、

前記第一及び第二のV溝を形成したスリーブの当該第一及び第二のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第三のV溝を形成する工程を経た後、

前記第三のV溝を形成した段階で少なくとも2本のV溝の薄肉部に割れが入った場合はその段階で、少なくとも2本のV溝の薄肉部に割れが入らなかった場合は前記第一ないし第三のV溝のいずれかにさらに前記V溝形成刃を圧入する作業を繰り返して少なくとも2本のV溝の薄肉部に割れが入った段階で、前記スリーブを周方向に3つ又は2つに分割して取り除くことを特徴とするものである。

【0008】

また、本発明に係る導体圧縮接続部の解体方法は、

導体を圧縮接続したスリーブを、導体の端面が露出するように切断する工程、

切断されたスリーブの長手方向に、V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第一のV溝を形成する工程、

前記第一のV溝を形成したスリーブの当該第一のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第二のV溝を形成する工程、

前記第一及び第二のV溝を形成したスリーブの当該第一及び第二のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第三のV溝を形成する工程を経た後、

前記第三のV溝を形成した段階で少なくとも2本のV溝の薄肉部に割れが入った場合はその段階で、少なくとも2本のV溝の薄肉部に割れが入らなかった場合は前記第一ないし第三のV溝のいずれかにさらに前記V溝形成刃を圧入する作業を繰り返して少なくとも2本のV溝の薄肉部に割れが入った段階で、前記スリーブを周方向に3つ又は2つに分割して取り除くことを特徴とするものであってもよい。

【0009】

また、本発明に係る導体圧縮接続部の解体方法において、導体を圧縮接続したスリーブは断面六角形に圧縮されており、第一ないし第三のV溝はそれぞれ、断面六角形の辺に相当する平面部の中央部に形成することが好ましい。

【0010】

また、本発明に係る導体圧縮接続部の解体装置は、

導体を圧縮接続したスリーブを位置決めする凹部を有する受けダイスと、前記受けダイスに位置決めされたスリーブの長手方向にV溝を形成するV溝形成刃と、両端部が互いに対向する形に形成されたフレームとを備え、

前記受けダイスは前記フレームの一端側に前記凹部を他端側に向けて取り付けられ、前記V溝形成刃は前記フレームの他端側に設けられた加圧機構により前記受けダイスに向かって前進後退できるように取り付けられており、

前記受けダイスの凹部の深さは、外周に略120°間隔で2本のV溝が形成された前記スリーブを、当該2本のV溝を前記凹部側に向けて前記受けダイスに位置決めしたときに、当該2本のV溝が前記凹部内に位置し、かつ前記スリーブの半周より大きい周面が前記凹部外に位置するように設定されていることを特徴とするものである。

【0011】

また、本発明に係る導体圧縮接続部の解体装置において、前記受けダイス及びV溝形成刃の両側には、V溝形成刃をスリーブに圧入したときに、V溝形成刃の刃先が導体に接する前にV溝の底に薄肉部を残して互いに突き当たり、それ以上のV溝形成刃の圧入を阻止する突き当て面が設けられてことが好ましい。

【発明の効果】

【0012】

本発明によれば、導体を圧縮接続したスリーブに、略120°間隔で導体に達しないV溝を形成し、V溝の底の薄肉部に割れを発生させて、スリーブを周方向に3つ又は2つに分割して取り除くようにしたので、導体を切断することなくスリーブ内の導体を露出させることができる。したがって、露出した導体を新しいスリーブに挿入して再接続することが可能となるので、ケーブルに余長がない場合でもケーブルを再接続することができる。

【発明を実施するための最良の形態】

【0013】

図1は本発明に係る導体圧縮接続部の解体方法の一実施形態を示す。図において、1はCVケーブル等の導体、2は同じく絶縁体、3は導体1、1を圧縮接続したスリーブである。図1(A)はケーブル接続部に何らかの不具合が発生したため、防水チューブやゴムユニットなどを除去して導体圧縮接続部を露出させた状態を示す。従来はこの後、スリーブ3の両端で導体1、1を切断することによりスリーブ3を除去していたのであるが、この実施形態では、まず、スリーブ3を長手方向の中央部(導体1、1の端面突き合わせ部)で切断し、図1(B)のように長手方向に2つに分離する。この段階で、スリーブ3の切断面に導体1、1の端面が露出することになる。

【0014】

なお、スリーブ3の内部に導体1、1の端面が突き当たる壁(ストッパー)が形成されている場合には、その壁の両側に相当する位置でスリーブ3を切断して導体1、1の端面を露出させればよい。

【0015】

この後、2つに分離されたスリーブ3、3について次のような作業を行う。まず、図1(C)に示すように、スリーブ3を受けダイス4にセットして位置決めした後、反対側からスリーブ3にV溝形成刃5を圧入して、スリーブ3の長手方向に第一のV溝6Aを形成する。スリーブ3は通常、断面六角形に圧縮されているので、V溝6Aは断面六角形の辺に相当する平面部の中央部に形成することが好ましい。V溝形成刃5の圧入深さは、V溝形成刃5の刃先と導体1との間に薄肉部3aが残るように設定される。これは、V溝形成刃5が導体1を傷つけないようにすると共に、後の工程で薄肉部3aに割れが入りやすくなるようにするためである。

【0016】

次に、受けダイス4及びV溝形成刃5をスリーブ3の周りに略120°回転させ、図1(D)に示すように、スリーブ3を受けダイス4にセットして位置決めした後、前回と同様にスリーブ3にV溝形成刃5を圧入して、前記第一のV溝6Aから周方向に略120°離れた位置に第二のV溝6Bを形成する。このときもV溝形成刃5の刃先と導体1との間に薄肉部3bが残るようにする。

【0017】

次に、受けダイス4及びV溝形成刃5をスリーブ3の周りにさらに略120°回転させ、図1(E)に示すように、スリーブ3を受けダイス4にセットして位置決めした後、前回と同様にスリーブ3にV溝形成刃5を圧入して、前記第一及び第二のV溝6a、6bから周方向に略120°離れた位置に第三のV溝6Cを形成する。このときもV溝形成刃5の刃先と導体1との間に薄肉部3bが残るようにする。

【0018】

第三のV溝6Cを形成する際には、すでに第一及び第二のV溝6A、6Bが形成されていることから、スリーブ3は、V溝形成刃5の両側へ開くように変形すると共に、第一及び第二のV溝6A、6Bの開き角が小さくなるように薄肉部3a、3bが折れ曲がるため、これによって薄肉部3a〜3cに割れが入る。

【0019】

したがって、受けダイス4及びV溝形成刃5を開放すれば、図1(F)のように、スリーブ3を周方向に3つに分割して取り除くことができる。スリーブ3を取り除いて露出した導体1は、長さが元のままであるから、新しいスリーブに挿入して再接続することが可能である。もちろん、CVケーブル等の接続の場合は、露出した導体の再接続は、ゴムユニット及び防水チューブ等を、どちらかのケーブルの外周に挿通した後に行うことになる。

【0020】

なお、図1(E)のように、第三のV溝6Cを形成した段階で薄肉部3a〜3cに割れが入らなかった場合には、図1(C)〜(E)のV溝形成刃の圧入作業を薄肉部3a〜3cに割れが入るまで繰り返せばよい。圧入作業の順序は(C)〜(E)である必要はなく、任意である。

【0021】

また、第三のV溝6Cを形成した段階で(又はその後の圧入作業で)、薄肉部3a〜3cに同時に割れが入らずに、図2(A)のように、2本の薄肉部3a、3cだけに(又は3b、3cだけとか3a、3bだけに)割れが入る場合もある。このときは、図2(B)のように、割れの入らなかった薄肉部3bを折り曲げることによりスリーブ3を開き、スリーブ3を周方向に2つに分割して、取り除けばよい。

【0022】

ところで、第三のV溝6Cを形成した段階で、薄肉部3a〜3cに割れを発生させるためには、受けダイス4のスリーブ3を位置決めする凹部(スリーブ3の外周面に接する部分)の深さを適切に設定することが重要である。

【0023】

例えば、図3(A)に示すように、受けダイス4のスリーブ3を位置決めする凹部4aの深さが浅く、第三のV溝6Cを形成するときに第一及び第二のV溝6A、6Bが凹部4aの外に位置する状態では、第三のV溝6Cを形成するためにV溝形成刃5を圧入したときに、スリーブ3と導体1が一緒に潰れてしまい(破線がV溝形成刃5を圧入する前の状態)、第三のV溝6の底の部分を十分薄くできないので、その部分に割れを発生させることができない。

【0024】

また、図3(C)に示すように、受けダイス4の凹部4aの深さが深く、スリーブ3の略半周が凹部4a内に位置する状態では、第三のV溝6Cを形成するためにV溝形成刃5を圧入したときに、スリーブ3が両側へ逃げ難いので、第一及び第二のV溝6A、6Bの底の薄肉部3a、3bに割れを発生させることが難しい。

【0025】

これに対し、図3(B)に示すように、受けダイス4の凹部4aの深さを、第一及び第二のV溝6A、6Bを形成したスリーブ3を、第三のV溝を形成するために凹部4aに位置決めしたときに、第一及び第二のV溝6A、6Bが凹部4a内に位置し、かつスリーブ3の半周より大きい周面が凹部4a外に位置するように(凹部4aの両側の縁がV溝6A、6Bとその付近のスリーブ中心を挟む対角部P、Qとの中間に位置するように)設定しておくと、第三のV溝6Cを形成するためにV溝形成刃5を圧入したときに、スリーブ3が凹部4aの縁を支点として両側へ開く(第一及び第二のV溝6A、6Bの開き角が狭まる)ので、第一ないし第三のV溝6A〜6Cの底の薄肉部3a〜3bに略確実に割れを発生させることができる。

【0026】

また、第三のV溝6Cを形成した段階で、薄肉部3a〜3cに割れを発生させるためには、V溝形成刃5のストロークを薄肉部の厚さができるだけ薄くなるように設定することが好ましいが、あまり薄く設定しすぎると導体1に傷を付けるおそれがあるので、薄肉部の厚さはスリーブのサイズに応じて0.25〜2mm程度に設定することが好ましい。また、V溝形成刃5の刃先の角度は34°程度に設定することが好ましい。

【0027】

次に、本発明に係る導体圧縮接続部の解体方法に用いる解体装置の一実施形態を、図4及び図5を参照して説明する。図において、1はCVケーブル等の導体、2は同じく絶縁体、3は導体1を圧縮接続したスリーブ(図1(B)のように切断されたもの)、4は受けダイス、5はV溝形成刃、7はフレームである。

【0028】

受けダイス4は前述のようにスリーブ3を位置決めする凹部4aを有している。V溝形成刃5は前述のように受けダイス4に位置決めされたスリーブ3の長手方向にV溝を形成するものである。フレーム7は両端部が互いに対向するように略コ字形に形成されている。受けダイス4はこのフレーム7の一端側に前記凹部4aを他端側に向けて取り付けられている。フレーム7の他端側には油圧シリンダ8とピストン9からなる加圧機構が設けられており、V溝形成刃5はホルダー10に保持された状態でピストン9の先端に取り付けられている。油圧シリンダ8には配管や切替弁などを介して油圧源11が接続されている。ピストン9は油圧源11から油圧が供給されると前進し、油圧が解除されると内部に組み込まれた引張ばね(図示省略)により後退する。これによりV溝形成刃5は受けダイス4に向かって前進後退可能である。

【0029】

図4はV溝形成刃5を後退させて、スリーブ3を受けダイス4の凹部4aにセットして位置決めした状態を示す。受けダイス4の外面には、スリーブ3の軸線方向の位置を示す位置決めマーク12が付されている。図5は図4の状態からV溝形成刃5を前進させてV溝形成刃5をスリーブ3に圧入した状態を示す。受けダイス4及びV溝形成刃5の長さは、1回の圧入動作でスリーブ3の全長にV溝を形成できるように、スリーブ3より長く設定されている。

【0030】

また、受けダイス4の凹部4aの深さは、図3(B)で説明したように、外周に略120°間隔で2本のV溝6A、6Bが形成されたスリーブ3を、当該2本のV溝6A、6Bを前記凹部4a側に向けて受けダイス4に位置決めしたときに、当該2本のV溝6A、6Bが前記凹部4a内に位置し、かつ前記スリーブ3の半周より大きい周面が前記凹部4a外に位置するように設定されている。このようにすると、前述のように、第三のV溝6Cを形成するためにV溝形成刃5を圧入したときに、第一ないし第三のV溝6A〜6Cの底の薄肉部3a〜3bに略確実に割れを発生させることができる。

【0031】

また、受けダイス4の凹部4aの両側には突き当て面13が形成され、これに対向してV溝形成刃5を保持するホルダー10の両側にも突き当て面14が形成されている。これらの突き当て面13、14は、V溝形成刃5をスリーブ3に圧入したときに、V溝形成刃5の刃先が導体1に接する前にV溝の底に薄肉部が残る状態で互いに突き当たり、それ以上のV溝形成刃5の圧入を阻止する働きをする。このようにすると、V溝形成刃5の刃先が導体1に接触することがないので、導体1に傷がつくおそれが少なく、かつV溝の底の薄肉部の厚さを略一定にできるので、第三のV溝6Aを形成したときに、薄肉部3a〜3bに略確実に割れを発生させることができる。

【0032】

なお、上記の実施形態では、導体を圧縮接続したスリーブを長手方向に2つに分離してから、解体作業を行う場合を説明したが、スリーブの長さが短い場合には、長手方向に2つに分離せずに、そのまま解体作業を行うこともできる。

【0033】

また、上記の実施形態では、スリーブが断面六角形に圧縮されている場合を説明したが、スリーブが断面円形に圧縮されている場合でも、本発明は同様に適用可能である。

【図面の簡単な説明】

【0034】

【図1】(A)〜(F)は本発明に係る導体圧縮接続部の解体方法の一実施形態を工程順に示す説明図。

【図2】(A)、(B)は本発明に係る導体圧縮接続部の解体方法の他の実施形態を示す、図1(E)、(F)に対応する説明図。

【図3】受けダイスの凹部の深さが(A)は浅すぎる場合、(B)適切な場合、(C)は深すぎる場合を示す説明図。

【図4】本発明に係る導体圧縮接続部解体装置の一実施形態を、V溝形成刃をスリーブに圧入する前の状態で示す(A)は正面図、(B)は底面図。

【図5】同じく、V溝形成刃をスリーブに圧入した後の状態で示す(A)は正面図、(B)は底面図。

【符号の説明】

【0035】

1:導体、2:絶縁体、3:スリーブ、3a、3b、3c:薄肉部、

4:受けダイス、4a:凹部、5:V溝形成刃、6A、6B、6C:V溝、

7:フレーム、8:油圧シリンダ、9:ピストン、10:ホルダー、

11:油圧源、12:位置決めマーク、13、14:突き当て面。

【特許請求の範囲】

【請求項1】

導体を圧縮接続したスリーブの長手方向に、V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第一のV溝を形成する工程、

前記第一のV溝を形成したスリーブの当該第一のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第二のV溝を形成する工程、

前記第一及び第二のV溝を形成したスリーブの当該第一及び第二のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第三のV溝を形成する工程を経た後、

前記第三のV溝を形成した段階で少なくとも2本のV溝の薄肉部に割れが入った場合はその段階で、少なくとも2本のV溝の薄肉部に割れが入らなかった場合は前記第一ないし第三のV溝のいずれかにさらに前記V溝形成刃を圧入する作業を繰り返して少なくとも2本のV溝の薄肉部に割れが入った段階で、前記スリーブを周方向に3つ又は2つに分割して取り除くことを特徴とする導体圧縮接続部の解体方法。

【請求項2】

導体を圧縮接続したスリーブを導体の端面が露出するように切断する工程、

切断されたスリーブの長手方向に、V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第一のV溝を形成する工程、

前記第一のV溝を形成したスリーブの当該第一のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第二のV溝を形成する工程、

前記第一及び第二のV溝を形成したスリーブの当該第一及び第二のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第三のV溝を形成する工程を経た後、

前記第三のV溝を形成した段階で少なくとも2本のV溝の薄肉部に割れが入った場合はその段階で、少なくとも2本のV溝の薄肉部に割れが入らなかった場合は前記第一ないし第三のV溝のいずれかにさらに前記V溝形成刃を圧入する作業を繰り返して少なくとも2本のV溝の薄肉部に割れが入った段階で、前記スリーブを周方向に3つ又は2つに分割して取り除くことを特徴とする導体圧縮接続部の解体方法。

【請求項3】

導体を圧縮接続したスリーブは断面六角形に圧縮されており、第一ないし第三のV溝はそれぞれ、断面六角形の辺に相当する平面部の中央部に形成することを特徴とする請求項1又は2に記載の導体圧縮接続部の解体方法。

【請求項4】

導体を圧縮接続したスリーブを位置決めする凹部を有する受けダイスと、前記受けダイスに位置決めされたスリーブの長手方向にV溝を形成するV溝形成刃と、両端部が互いに対向する形に形成されたフレームとを備え、

前記受けダイスは前記フレームの一端側に前記凹部を他端側に向けて取り付けられ、前記V溝形成刃は前記フレームの他端側に設けられた加圧機構により前記受けダイスに向かって前進後退できるように取り付けられており、

前記受けダイスの凹部の深さは、外周に略120°間隔で2本のV溝が形成された前記スリーブを、当該2本のV溝を前記凹部側に向けて前記受けダイスに位置決めしたときに、当該2本のV溝が前記凹部内に位置し、かつ前記スリーブの半周より大きい周面が前記凹部外に位置するように設定されていることを特徴とする導体圧縮接続部の解体装置。

【請求項5】

前記受けダイス及びV溝形成刃の両側には、V溝形成刃をスリーブに圧入したときに、V溝形成刃の刃先が導体に接する前にV溝の底に薄肉部を残して互いに突き当たり、それ以上のV溝形成刃の圧入を阻止する突き当て面が設けられてことを特徴とする請求項4記載の導体圧縮接続部の解体装置。

【請求項1】

導体を圧縮接続したスリーブの長手方向に、V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第一のV溝を形成する工程、

前記第一のV溝を形成したスリーブの当該第一のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第二のV溝を形成する工程、

前記第一及び第二のV溝を形成したスリーブの当該第一及び第二のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第三のV溝を形成する工程を経た後、

前記第三のV溝を形成した段階で少なくとも2本のV溝の薄肉部に割れが入った場合はその段階で、少なくとも2本のV溝の薄肉部に割れが入らなかった場合は前記第一ないし第三のV溝のいずれかにさらに前記V溝形成刃を圧入する作業を繰り返して少なくとも2本のV溝の薄肉部に割れが入った段階で、前記スリーブを周方向に3つ又は2つに分割して取り除くことを特徴とする導体圧縮接続部の解体方法。

【請求項2】

導体を圧縮接続したスリーブを導体の端面が露出するように切断する工程、

切断されたスリーブの長手方向に、V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第一のV溝を形成する工程、

前記第一のV溝を形成したスリーブの当該第一のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第二のV溝を形成する工程、

前記第一及び第二のV溝を形成したスリーブの当該第一及び第二のV溝から周方向に略120°離れた位置に、長手方向に、前記V溝形成刃をその刃先と導体との間に薄肉部が残るように圧入して第三のV溝を形成する工程を経た後、

前記第三のV溝を形成した段階で少なくとも2本のV溝の薄肉部に割れが入った場合はその段階で、少なくとも2本のV溝の薄肉部に割れが入らなかった場合は前記第一ないし第三のV溝のいずれかにさらに前記V溝形成刃を圧入する作業を繰り返して少なくとも2本のV溝の薄肉部に割れが入った段階で、前記スリーブを周方向に3つ又は2つに分割して取り除くことを特徴とする導体圧縮接続部の解体方法。

【請求項3】

導体を圧縮接続したスリーブは断面六角形に圧縮されており、第一ないし第三のV溝はそれぞれ、断面六角形の辺に相当する平面部の中央部に形成することを特徴とする請求項1又は2に記載の導体圧縮接続部の解体方法。

【請求項4】

導体を圧縮接続したスリーブを位置決めする凹部を有する受けダイスと、前記受けダイスに位置決めされたスリーブの長手方向にV溝を形成するV溝形成刃と、両端部が互いに対向する形に形成されたフレームとを備え、

前記受けダイスは前記フレームの一端側に前記凹部を他端側に向けて取り付けられ、前記V溝形成刃は前記フレームの他端側に設けられた加圧機構により前記受けダイスに向かって前進後退できるように取り付けられており、

前記受けダイスの凹部の深さは、外周に略120°間隔で2本のV溝が形成された前記スリーブを、当該2本のV溝を前記凹部側に向けて前記受けダイスに位置決めしたときに、当該2本のV溝が前記凹部内に位置し、かつ前記スリーブの半周より大きい周面が前記凹部外に位置するように設定されていることを特徴とする導体圧縮接続部の解体装置。

【請求項5】

前記受けダイス及びV溝形成刃の両側には、V溝形成刃をスリーブに圧入したときに、V溝形成刃の刃先が導体に接する前にV溝の底に薄肉部を残して互いに突き当たり、それ以上のV溝形成刃の圧入を阻止する突き当て面が設けられてことを特徴とする請求項4記載の導体圧縮接続部の解体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−268194(P2009−268194A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−112512(P2008−112512)

【出願日】平成20年4月23日(2008.4.23)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(508125184)古河パワーコンポーネンツ株式会社 (6)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月23日(2008.4.23)

【出願人】(000003687)東京電力株式会社 (2,580)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(508125184)古河パワーコンポーネンツ株式会社 (6)

【Fターム(参考)】

[ Back to top ]