導体基材及び半導体装置の製造方法

【課題】特に封止型半導体装置の製造に有用な、水分の気化膨脹による応力に十分に耐え得、かつ封止樹脂との密着性に優れた導体基材を提供すること。

【解決手段】半導体素子を搭載するためのものであって、前記半導体素子の搭載部が少なくとも絶縁性樹脂で封止される導体基材において、前記導体基材の最表層が銅もしくはその合金からなるとともに、前記導体基材が、該導体基材の表面処理に由来して形成された水酸化物を含む酸化銅の皮膜で部分的もしくは全体的に覆われているように構成する。

【解決手段】半導体素子を搭載するためのものであって、前記半導体素子の搭載部が少なくとも絶縁性樹脂で封止される導体基材において、前記導体基材の最表層が銅もしくはその合金からなるとともに、前記導体基材が、該導体基材の表面処理に由来して形成された水酸化物を含む酸化銅の皮膜で部分的もしくは全体的に覆われているように構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導体基材とその製造方法に関し、さらに詳しく述べると、半導体素子を搭載した後に素子搭載部を絶縁性樹脂で封止した構成の樹脂封止型半導体装置の製造において有用な導体基材とその製造方法に関する。本発明は、また、かかる導体基材を備えた半導体装置とその製造方法にある。

【背景技術】

【0002】

周知の通り、ICチップ、LSIチップ等の半導体素子を基板上に搭載した構成の半導体装置にはいろいろな種類のものがあり、そのひとつに、半導体素子を搭載した後に素子搭載部を絶縁性樹脂で封止した構成の樹脂封止型半導体装置がある。樹脂封止型半導体装置は、例えばリードフレームのような導体基材上にすでに半導体素子が搭載され、また、必要な電気的接続も行われているので、しばしば半導体パッケージとも呼ばれている。半導体パッケージは、通常、製造後に保管され、要求に応じてエンドユーザーに提供される。エンドユーザーは、入手した半導体パッケージをはんだリフローなどによって配線基板等の基板に実装し、最終的な電子機器を完成する。

【0003】

このような電子機器の製造プロセスにおいて、いくつかの問題点が確認されている。1つの問題点は、半導体装置を保管している間に発生する。半導体装置の封止樹脂は、半導体装置を基板に実装するまでの保管中に空気中の水分を吸収する傾向があるからである。封止樹脂に吸収された水分は、半導体装置の実装時のはんだリフロー工程(この工程では、約180〜200℃の高温が適用される)による熱によって急激に気化膨脹し、封止樹脂自体に大きな応力を発生させる。その結果、導体基材や半導体素子と封止樹脂の界面においてクラック(亀裂)が発生したり、封止樹脂が導体基材から剥離することがある。これらの欠陥は、半導体装置の信頼性を低下させる原因となっている。このため、水分の気化膨脹による応力に十分に耐えうる、特に封止樹脂との密着性に優れた導体基材、換言すると、優れた密着性などを維持しつつ長期間にわたって安定に保管できる半導体装置を提供することが待望されている。

【0004】

また、近年では、地球環境保護の観点から、半導体装置を基板に実装する際のはんだリフロー工程において、従来の鉛含有のはんだに代えて鉛フリーはんだが採用されている。しかし、この鉛フリーはんだは、従来のはんだに比較して融点が高い(従来のはんだの融点が約200℃であるのに反して、鉛フリーはんだの融点は、約240〜260℃)ので、必然的にはんだリフロー工程を高温で実施しなければならない。しかし、実装温度が高温になればなるほど、半導体装置に強い熱ストレスがかかるようになり、上記したクラック等の欠陥発生の度合いも増加する。

【0005】

上記したような問題点を解決する方法も鋭意検討されている。一例を示すと、図25に示すように、リードフレームに黒色酸化膜を形成し、封止樹脂との密着性をアンカー効果により強化する方法が提案されている(特許文献1)。図示のリードフレーム101は、銅又は銅合金のプレス成形品であり、チップ搭載部102、内部リード部103、外部リード部104及びワイヤボンディング部105を備えている。チップ搭載部102及びワイヤボンディング部105の上面には、それぞれ、銀めっき層102a及び105aが形成されている。また、チップ搭載部102の上には回路チップ106が搭載されている。回路チップ106とワイヤボンディング部105とはワイヤ107によって接続されている。また、リードフレーム101の全体が封止樹脂108で封止されている。そして、リードフレーム101と封止樹脂108との密着性をアンカー効果により強化するため、銀めっき層102a及び105aが形成されていない部分に限定して、黒色酸化膜(酸化第二銅CuOの層)109が形成されている。黒色酸化膜109は、リードフレーム101を有機アルカリの溶液中で陽極酸化することによって形成することができる。

【0006】

また、図26に示すように、高温が加わっても導体基材と封止樹脂の間の密着性が低下しないようにするため、導体基材と黒化処理層、すなわち、黒色酸化膜(酸化第二銅層)との間に酸化第一銅(Cu2O)の層を介在させる方法が提案されている(特許文献2)。すなわち、図示のリードフレーム113は、銅又は銅合金からなり、その上に順に、酸化第一銅(Cu2O)層114、酸化第二銅(CuO)層112、そして封止樹脂層115を有している。酸化第一銅層114は、リードフレーム113をアルカリ浴に浸漬する黒化処理によって酸化第二銅層112を形成した後、リードフレーム113を酸化性雰囲気中で高温に加熱することによって形成することができる。

【0007】

しかしながら、これらの従来の方法は、依然として改良の余地を残している。例えば、導体基材の表面に陽極酸化によって黒色酸化膜を形成する方法では、得られる黒色酸化膜が厚くなりすぎ、また成膜に長時間を必要とするという不都合がある。また、鉛フリーはんだを用いたリフロー工程に対応するために導体基材と酸化第二銅層との間に酸化第一銅層を介在させる方法では、製造工程が複雑であり、また、製造の完了までにかなりの長時間が必要である。

【0008】

【特許文献1】特開平9−148509号公報(特許請求の範囲、段落0006〜0007、図2)

【特許文献2】特開2001−210776号公報(特許請求の範囲、段落0037〜0050、図1)

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、したがって、水分の気化膨脹による応力に十分に耐えうる、特に封止樹脂との密着性に優れた導体基材、換言すると、優れた密着性などを維持しつつ長期間にわたって安定に保管できる半導体装置の製造に有用な導体基材を提供することにある。

【0010】

また、本発明の目的は、半導体装置を配線基板等に実装する時に鉛フリーはんだを使用したはんだリフロー工程を採用できる導体基材を提供することにある。

【0011】

さらに、本発明の目的は、高温度の適用や長時間の処理工程を必要とすることなく導体基板を製造することができ、よって、半導体装置を製造するのに特に有用な導体基材の製造方法を提供することにある。

【0012】

さらにまた、本発明の目的は、上述のような導体基材を備えた半導体装置とその製造方法を提供することにある。

【0013】

本発明の上記した目的やその他の目的は、以下の詳細な説明から容易に理解することができるであろう。

【課題を解決するための手段】

【0014】

本発明は、その1つの面において、半導体素子を搭載するためのものであって、前記半導体素子の搭載部が少なくとも絶縁性樹脂で封止される導体基材において、

前記導体基材の最表層が銅もしくはその合金からなるとともに、前記導体基材が、該導体基材の表面処理に由来して形成された水酸化物を含む酸化銅の皮膜で部分的もしくは全体的に覆われていることを特徴とする導体基材にある。

【0015】

また、本発明は、そのもう1つの面において、半導体素子を搭載し、前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止するための導体基材を製造する方法であって、

最表層が銅もしくはその合金からなる導体基材を表面処理し、その導体基材の表面に水酸化物を含む酸化銅の皮膜を部分的もしくは全体的に形成する工程を含むことを特徴とする導体基材の製造方法にある。

【0016】

さらに、本発明は、そのもう1つの面において、少なくとも1個の半導体素子を本発明の導体基材の所定の位置に搭載し、絶縁性樹脂で封止してなることを特徴とする半導体装置、そして本発明方法によって水酸化物含有酸化銅の皮膜を導体基材上に形成した後、前記導体基材の所定の位置に半導体素子を搭載し、前記半導体素子と前記導体基材の間を電気的に接続し、さらに前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止することを特徴とする半導体装置の製造方法にある。

【0017】

さらにまた、本発明は、そのもう1つの面において、実装基板上に本発明の半導体装置を実装した電子機器とその製造方法にある。

【発明の効果】

【0018】

以下に詳細に説明するように、本発明によれば、水分の気化膨脹による応力に十分に耐えることができ、特に密着性に優れた導体基材を得ることができ、また、したがって、優れた密着性などを維持しつつ長期間にわたって安定に保管できる半導体装置を提供することができる。

【0019】

また、本発明によれば、半導体装置を配線基板等に実装する時に高温を適用しても不具合が発生することがないので、鉛フリーはんだを使用したはんだリフロー工程を採用でき、環境保全にも寄与し得る半導体装置を提供することができる。

【0020】

さらに、本発明によれば、高温度の適用や長時間の処理工程を必要とすることなく本発明の導体基材及び半導体装置を製造することができる。特に、高温に耐え得る処理装置を使用する必要がなくなるといことは製造ラインの改善やコストの低減に有効であり、また、高温処理ゆえの諸問題点、例えば溶液の自己分解や蒸発による組成の変化、溶液温度等の管理の困難とそれによる安定した加工に対する障害、などを解消することができる。また、本発明の処理工程は約50〜80℃の温度で行うことができるので、既存の装置を利用して処理を行うことが可能であり、溶液の組成や温度等の管理も容易であることから、得られる導体基材及び半導体装置の品質を向上させ、かつ安定した加工を行うことが可能である。

【発明を実施するための最良の形態】

【0021】

本発明は、導体基材及び樹脂封止型半導体装置とそれらの製造方法、そして本発明の半導体装置を実装した電子機器とその製造方法にある。以下、これらの発明を添付の図面を参照しながら説明するけれども、本発明は、下記の実施形態に限定されるものではない。

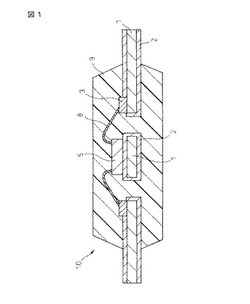

【0022】

本発明は、導体基材上に半導体素子を搭載し、さらにその半導体素子の搭載部を少なくとも絶縁性樹脂で封止してなる導体基材にある。本発明の導体基材は、本発明の範囲内でいろいろな形態で実施することができるが、以下、本発明の導体基材を使用した半導体装置を示す図1を参照して本発明を説明する。

【0023】

半導体装置10は、本発明で「導体基材」というリードフレーム1を備える。なお、図示しないが、半導体装置が、最表層が銅もしくはその合金からなる放熱板を備えていれば、放熱板を導体基材として理解してもよい。さらに、ここにおいては特にリードフレームを参照して導体基材を説明するけれども、その他の部材を導体基材と見なしてもよい。

【0024】

導体基材は、放熱性などを考慮して、最表層が銅もしくはその合金からなる金属部材から構成される。すなわち、導体基材は、実質的に銅もくしはその合金からなっていてもよく、さもなければ、実質的に非銅系金属からなり、かつその最表層が銅もしくはその合金からなっていてもよい。後者の場合、非銅系合金としては例えばFeNi合金などを使用することができ、また、その際、最表層として銅もしくはその合金をめっきやその他の成膜方法で形成することができる。

【0025】

導体基材は、通常、薄板などの形態で入手し、プレス加工、エッチングなどによってリードフレームやその他の形に加工することができる。

【0026】

本発明の導体基材の場合、その導体基材の少なくとも一部分が水酸化物を含む酸化銅の皮膜で覆われていることが必須である。図示の半導体装置10の場合、導体基材(リードフレーム)1の実質的な部分が、すなわち、外部との接続のために形成された銀めっき層3を除いて、水酸化物含有酸化銅の皮膜2で覆われている。このように、少なくともICチップ積載部の裏面、好ましくはその全面を水酸化物含有酸化銅の皮膜で覆うことによって、封止樹脂との密着性を改善する効果を発現させることができる。この水酸化物含有酸化銅の皮膜2は、少なくとも最表層が銅もしくはその合金からなる導体基材の表面処理によって、簡単な手法で、低温で、短時間に、しかも薄膜で形成することができる。

【0027】

本発明において、水酸化物含有酸化銅皮膜を形成するための表面処理は、強制的に導体基材を酸化させることに基づいており、好ましくは、次の2方法のいずれか一方で達成することができ、必要ならば、2つの方法を組み合わせてもよい。

(1)酸化強化剤添加黒化処理液の使用

通常の表面処理法では、黒化処理液のみを使用しているが、本発明の場合、自己還元力に優れた酸化剤(本発明では、特に「酸化強化剤」とも呼ぶ)を黒化処理液に添加した後、その黒化処理液に導体基材を浸漬する。

(2)黒化処理液と陽極酸化の併用

黒化処理液中に導体基材を浸漬して陽極酸化を行う。

【0028】

なお、これらのいずれの表面処理方法も、驚くべきことに従来の黒化処理法(浸漬法)に比較して低温で、しかも短時間のうちに処理を完了することができる。実際、これらの表面処理工程は、通常、約50〜80℃の比較的に低い温度で約1〜20秒間の短時間の間に完了することができる。本発明者らの知見によれば、これは、本発明の場合、十分な密着強度を得るために必要とされる水酸化物含有酸化銅皮膜の膜厚が薄く、また、酸化反応が急速に進行可能であるからである。

【0029】

また、このように短時間の表面処理が可能であるので、例えばワイヤボンディング用に銀めっき層を導体基材上に形成した後、その銀めっき層を汚染することなく酸化処理を行うことができる。よって、導体基材及び銀めっきが施された導体基材への酸化処理をフープ状及びシート状でインライン加工によって行うことが可能になり、従来の黒化処理等に代表される浸漬処理による酸化処理に比較して、価格の上昇を抑え、生産性を大きく向上させることができる。なお、ワイヤボンディング用のめっき層としては、銀めっき層ばかりでなく、例えばパラジウムめっき層など、その他のめっき層も使用できる。

【0030】

リードフレーム1には、その所定の位置に半導体素子5が搭載される。図示しないが、リードフレーム1と半導体素子5の接合には、任意の接合媒体(例えば、接着シート、ダイボンディング材など)を使用するのが一般的である。半導体素子5は、例えばICチップ、LSIチップなどである。図示の例では1個の半導体素子5が搭載されているが、必要なら、2個もしくはそれ以上の半導体素子を搭載してもよい。また、このような半導体素子に代えて、あるいは半導体素子と組み合わせて、任意の能動素子あるいは受動素子を搭載してもよい。すなわち、本発明の実施において、半導体素子の種類等は特に限定されるものではない。

【0031】

半導体素子5は、その外部接続端子(図示せず)がリードフレーム1の銀めっき層3とボンディングワイヤ8を介して接続される。ボンディングワイヤ8は、例えば金(Au)、アルミニウム(Al)などの細線からなる。ここで重要なことには、従来の黒化処理によって酸化銅皮膜を形成した場合、銀めっき層3も酸化されてしまうため、例えばAuワイヤ8を銀めっき層3に接合することが困難であったが、本発明の場合、表面処理をすばやく完了することができるので、銀めっき層3が不所望な酸化を被ることがなく、したがって、Auワイヤを使用したワイヤボンディング法を問題なく実施することができる。また、必要ならば、図示のワイヤボンディング法に代えてフリップチップ(FC)法を使用してもよい。

【0032】

図示の半導体装置10では、半導体素子5の搭載部も含めて、リードフレーム1の実質的に全部(半導体装置の機能部)が絶縁性の樹脂9で封止されており、リードフレーム1の両端部、すなわち、外部リード部のみが露出している。封止樹脂9は、半導体装置10を外部の水分や衝撃などから保護する働きがあり、本発明の範囲を損なわない限り、任意の絶縁性樹脂を包含する。本発明の実施に当っては、水酸化物含有酸化銅の皮膜(下地)と樹脂との間に水素結合力を発現させるため、分子中に水酸基を含有する樹脂を絶縁性樹脂として使用するのが有効である。適当な封止樹脂としては、以下に列挙するものに限定されるわけではないけれども、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂、塩化ビニル樹脂などを挙げることができる。とりわけエポキシ樹脂は、エポキシ樹脂と導体基材の表面に形成された水酸化物含有酸化銅の皮膜との間に強力な水素結合力を発現し、クラック等の欠陥の発生や樹脂剥離を防止できるので、本発明の実施に有用である。

【0033】

引き続いて、本発明による水酸化物含有酸化銅皮膜の形成についてさらに詳しく説明する。

【0034】

本発明によると、上記したように、酸化強化剤添加黒化処理液の使用及び黒化処理液と陽極酸化の併用のいずれを採用しても、薄膜の酸化銅皮膜を短時間に形成することができる。図2は、これを説明するためのもので、未処理銅合金材について、異なる方法:

1)従来の方法(10秒間の黒化処理)

2)本発明方法(酸化強化剤添加黒化処理液の使用、5秒間の処理)

3)本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)

4)本発明方法(黒化処理液と陽極酸化の併用、2秒間の処理)

5)本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)

6)従来の方法(240秒間の黒化処理)

を使用して形成した酸化銅皮膜、すなわち、酸化第一銅(Cu2O)層及び酸化第二銅(CuO)層の、それぞれの膜厚をプロットしたグラフである。なお、膜厚の測定は、カソード還元法によって実施した。

【0035】

図2のグラフから理解されるように、従来広く実施されている黒化処理では、密着性の改良に必要とされる約0.6μmの膜厚を得るために約4分間の処理を必要とし、しかも約100℃の処理温度が必須である。これに対して、本発明方法の場合、膜厚は約0.1〜0.15μmで十分であり、処理時間も、約70℃の低温領域で約10秒間である。さらに、本発明方法の場合、処理時間を短縮した場合においても、密着性の改善が認められる酸化膜(Cu2O層)を得ることができた。また、その時に得られた酸化膜の膜厚は約0.02〜0.05μm程度であり、従来の黒化処理を10秒間実施した場合に得られる膜厚0.05μmのCu2O層よりも薄いにもかかわらず、以下に図6を参照して説明するように、高い樹脂密着性を示した。

【0036】

本発明においては、短時間のうちに、皮膜の最上部に水酸化物を取り込んだ酸化銅皮膜を形成することができる。このメカニズムは、本発明方法により水酸化物含有酸化銅皮膜を形成する過程を順を追って示した断面図である図3から容易に理解することができるであろう。まず、図3(A)に示すように、銅(もしくはその合金)からなる導体基材1を用意し、酸化処理を行う。但し、通常黒化処理液のベースとして使用されているアルカリ単体浴では、CuはCuO22−として溶解するため、酸化処理を行うことができない。従来の黒化処理液において、酸化剤を存在させ酸化剤の酸化力によって銅を酸化させることが可能であるが、十分な酸化速度を得るために高温において処理することが必須である。低温処理を行う場合、酸化剤による酸化速度を溶解速度が上回るため、良質な酸化膜を形成することができない。

【0037】

本発明では、例えば過マンガン酸ナトリウムのような自己還元力に優れた酸化強化剤を黒化処理液(アルカリ浴、具体的には強アルカリ化合物と酸化剤を主成分として含むアルカリ浴)に添加するか、さもなければ黒化処理液(アルカリ浴)に陽極酸化を併用することにより、低温において酸化処理を行うことを可能とした。また、低温にて処理を行うが故に、溶解によって生成したCuO22−が水酸化第二銅Cu(OH)2として沈積する。

【0038】

(1)酸化強化剤添加黒化処理液の使用

反応の初期段階において、図3(B)に示すように、導体基材1の表面側に酸化第一銅Cu2O層21と水酸化第二銅Cu(OH)2層23が形成される。ここで、次のような2つの反応が進行する。

反応(1):

2Cu + O2− → Cu2O + 2e

反応(2):

Cu2O + O2− → 2CuO + 2e

ここで、反応速度比は反応(1)のほうが反応(2)よりも大きいので、図3(C)に示すように、本発明において目的とされる複合酸化膜、すなわち酸化第一銅Cu2O層21、酸化第二銅CuO層22及び水酸化第二銅Cu(OH)2層23からなる3層構造体が形成される。すなわち、Cu2O層及びCuO層の形成と同時に、銅の溶解によって生成したCuO22−は、水分子と反応を行い、

CuO22− + 2H2O → Cu(OH)2+2OH−

Cu(OH)2が生成する。また、生成したCu(OH)2は、図示のように酸化銅皮膜上に沈積する。

【0039】

(2)黒化処理液と陽極酸化の併用

反応の初期段階において、図3(B)に示すように、導体基材1の表面側に酸化第一銅Cu2O層21と水酸化第二銅Cu(OH)2層23が形成される。ここで、次のような2つの反応が進行する。

反応(1):

2Cu + H2O → Cu2O + 2H+ + 2e

反応(2):

Cu2O + H2O → 2CuO + 2H+ + 2e

ここで、反応速度比は反応(1)のほうが反応(2)よりも大きいので、図3(C)に示すように、本発明において目的とされる複合酸化膜、すなわち酸化第一銅Cu2O層21、酸化第二銅CuO層22及び水酸化第二銅Cu(OH)2層23からなる3層構造体が形成される。すなわち、Cu2O層及びCuO層の形成と同時に、銅の溶解によって生成したCuO22−は、陽極酸化によって生成するH+と反応を行い、

CuO22− + 2H+ → Cu(OH)2

Cu(OH)2が生成する。また、生成したCu(OH)2は、図示のように酸化銅皮膜上に沈積する。

【0040】

本発明の実施において、水酸化物含有酸化銅皮膜の形成は、例えば図22及び図23に模式的に示すような処理装置を使用して実施することができる。図22は、本発明に従い酸化強化剤の存在において黒化処理する方法を実施するための処理装置であり、また、図23は、本発明に従い黒化処理液中で陽極酸化する方法を実施するための処理装置である。

【0041】

まず図22を参照すると、処理装置50は、処理槽51と処理液52とからなる。処理槽51に浸漬されたフープ状又はシート状の導体基材1は、付属の案内ローラー53によって矢印方向に搬送可能である。処理液は、例えば、約70℃の浴温で保持され、また、導体基材1の滞留時間は、約5〜20秒間である。すなわち、案内ローラー53の回転速度の調整を通じて導体基材1の処理時間を約5〜20秒間に設定する。

【0042】

処理液は、上記したように、自己還元力に優れた酸化強化剤を黒化処理液に添加したものであり、強アルカリ化合物及び酸化剤ならびに酸化強化剤の混合液からなる。ここで使用する強アルカリ化合物は、特定の化合物に限定されるわけではないけれども、好ましくは、水酸化ナトリウム、水酸化カリウムなどである。これらの強アルカリ化合物は、単独で使用してもよく、2種以上を混合して使用してもよい。また、併用する酸化剤は、常用の黒化処理液に一般的に使用されているものであってよく、特定の化合物に限定されるわけではないけれども、好ましくは、例えば、亜塩素酸ナトリウムなどである。さらに、このような黒化処理液に本発明に従い特に添加される酸化強化剤は、自己還元力に優れている限りにおいて特定の化合物に限定されるわけではないけれども、好ましくは、過マンガン酸ナトリウム、重クロム酸ナトリウム、ペルオクソ二硫酸ナトリウムなどである。これらの酸化強化剤は、単独で使用してもよく、2種以上を混合して使用してもよい。また、強アルカリ化合物、酸化剤及び酸化強化剤に加えて、任意の添加剤を追加的に使用してもよい。

【0043】

このような処理液は、例えば、次のような組成及び処理条件で使用することができる。

【0044】

亜塩素酸ナトリウム(NaClO2) 5〜100g/L

水酸化ナトリウム(NaOH) 5〜60g/L

リン酸三ナトリウム(Na3PO4) 0〜200g/L

過マンガン酸ナトリウム(NaMnO4) 50〜100g/L

処理条件:

浴温 約50〜80℃

処理時間 約5〜20秒間

次いで、図23を参照すると、陽極酸化用の処理装置50は、処理槽51と処理液52とからなる。処理槽51に浸漬されたフープ状又はシート状の導体基材1は、付属の案内ローラー53によって矢印方向に搬送可能である。また、処理槽51は、陽極酸化のため、整流器56に接続された2個の白金電極板(−)54及び55を備えている。また、案内ローラー53も整流器56に接続されて、給電ローラー(+)を構成している。陽極酸化処理液は、例えば、約70℃の浴温で保持され、また、導体基材1の滞留時間は、約1〜20秒間である。すなわち、案内ローラー53の回転速度の調整を通じて導体基材1の処理時間を約1〜20秒間に設定する。また、陽極酸化のために印加される電流は、パルス電流及び直流電流のいずれであってもよく、電流密度は、約0.2〜10A/dm2である。

【0045】

陽極酸化処理液は、上記したように、それ自体は従来の黒化処理液と同様な組成を有することができ、したがって、強アルカリ化合物及び酸化剤を主成分として含有する。ここで使用し得る強アルカリ化合物及び酸化剤は、それぞれ、上記した通りである。また、強アルカリ化合物及び酸化剤に加えて、任意の添加剤を追加的に使用してもよい。

【0046】

このような陽極酸化処理液は、例えば、次のような組成及び処理条件で使用することができる。

【0047】

亜塩素酸ナトリウム(NaClO2) 0〜100g/L

水酸化ナトリウム(NaOH) 5〜60g/L

リン酸三ナトリウム(Na3PO4) 0〜200g/L

処理条件:

浴温 約50〜80℃

処理時間 約1〜20秒間

電流密度 約0.2〜10A/dm2

本発明の半導体装置では、前記したように、最表面に銅もしくは銅合金を有する導体基材の水酸化物含有酸化銅の皮膜とその皮膜の表面を被覆した封止樹脂とが水素結合力によって結合することで、強力な密着力を得ることができ、半導体装置に非常に優れた信頼性を付与することができる。本発明による水素結合力の発現は、本発明の半導体装置において水酸化物含有酸化銅皮膜1とエポキシ樹脂9が接合するメカニズムを模式的に示した断面図である図4から容易に理解することができるであろう。水酸化物含有酸化銅皮膜1の水酸化物は、エポキシ樹脂9が硬化して生成する水酸基(−OH)と水素結合を行うことによって強力な接着力を発現することができる。本発明者らの知る限りでは、このように酸化銅に水酸化物を共存させることで接着力の強化を図ることは従来技術において提案されていない。

【0048】

これに対して、従来の半導体装置の場合には、図5に模式的に示すように、導体基材(銅もしくは銅合金)の表面の酸化銅皮膜1とエポキシ樹脂9が弱く結合するだけであるので、弱い接着力しか得ることができず、クラックの発生や封止樹脂の剥離の問題などを排除することができない。

【0049】

さらに、本発明者らは、上述のような水素結合力の発現を化学構造面から確認するため、異なる酸化銅皮膜について、水酸化物に基づく水酸基(−OH)の存在の有無をフーリエ変換赤外分光分析(FT−IR)によって観察した。水酸基(−OH)の存在が確認できれば、水素結合力の発現が裏付けられるからである。なお、ここで分析に供した酸化銅皮膜のサンプルは、下記の4種類である。

サンプルI:

従来の方法(10秒間の黒化処理)

サンプルII:

本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)

サンプルIII:

本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)

サンプルIV:

本発明方法(黒化処理液と陽極酸化の併用、120秒間の処理)

図24の分析結果を参照すると、領域Cが、水酸化物に基づく−OH基ピーク(波長:約3400cm−1)を示している。図では、各サンプルにおける酸化銅皮膜が非常に薄いために−OH基ピークが比較的に小さいけれども、膜厚の増加により水酸化物の存在を確認できる(サンプルIVが、増幅例である)。

【0050】

サンプルI(従来例)の場合、酸化銅皮膜に水酸化物が含まれていないので、−OH基ピークを認めることができない。これに対して、本発明例であるサンプルIIの場合、ゆるやかであるが、−OH基ピークを認めることができる。また、本発明例であるサンプルIIIでも、サンプルIIの場合と同様にゆるやかであるが、−OH基ピークを認めることができる。なお、本発明者らは、本発明例のサンプルにおいて確実に−OH基ピークを認められるか否かを確認するため、サンプルIVに示すように、陽極酸化処理を120秒間まで延長し、明りょうな−OH基ピークの存在を確認した。これらの分析結果によって、本発明方法により形成される酸化銅皮膜は水酸化物を含んでおり、エポキシ樹脂との間に水素結合力を発現することが明らかである。

【0051】

図6は、水素結合力の発現に由来する強い密着力を確認するために行った封止樹脂密着試験の試験結果をプロットしたグラフである。ここでサンプルとして使用した導体基材は、下記の5種類:

1)未処理銅合金材

2)従来の方法(10秒間の黒化処理)で処理した銅合金材

3)本発明方法(酸化強化剤添加黒化処理液の使用、5秒間の処理)で処理した銅合金材

4)本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

5)本発明方法(黒化処理液と陽極酸化の併用、2秒間の処理)で処理した銅合金材

6)本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

7)従来の方法(240秒間の黒化処理)で処理した銅合金材

であった。なお、酸化銅皮膜の膜厚は、先に図2を参照して説明した通りである。それぞれのサンプルに封止樹脂(エポキシ樹脂)を面積10.2mm2で成形し、下記の試験条件A及びBで成形前及び成形後に処理した後、封止樹脂密着強度(KgF)を測定した。なお、ここで採用した成形前後の処理は、半導体装置の実際の作製を考慮して、前処理は、チップ搭載時のキュアリング工程及びワイヤボンディング工程を模擬したものであり、また、後処理は、はんだリフロー工程を模擬したものである。

試験A:

エポキシ樹脂の成形前の加熱なし+成形後の加熱(300℃×10秒間)

試験B:

エポキシ樹脂の成形前の加熱(150℃×3時間+270℃×5分間)+成形後の加熱(300℃×10秒間)

図6の試験結果から理解できるように、従来の方法では、膜厚を増加させてはじめて、本発明方法に比較可能な封止樹脂密着強度を得ることができるのに反して、本発明方法の場合、薄膜の状態で早くも満足し得る封止樹脂密着強度を得ることができる。

【0052】

さらに、本発明者らは、上述の5種類のサンプル(測定範囲:4μm2)について、走査電子顕微鏡(SEM、×10,000)及び原子間力顕微鏡(AFM、×10,000)で表面状態を観察するとともに、平均表面粗さRaも求めた。これらの測定結果は、図7〜図11に示されている。

図7…未処理銅合金材

図8…従来の方法(10秒間の黒化処理)で処理した銅合金材

図9…本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

図10…本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

図11…従来の方法(240秒間の黒化処理)で処理した銅合金材

これらの図面から理解されるように、本発明方法に従って形成された水酸化物含有酸化銅皮膜は、微細な針状結晶から構成される。針状結晶は、約0.5μm以下の粒径を有している。

【0053】

また、本発明方法の場合、半導体装置の製造過程及びリフローはんだ付け工程の加熱によって銅合金中の添加元素が濃化し、導体基材と封止樹脂が剥離するという現象を回避できる。これは、従来の方法に従って形成された酸化銅皮膜は偏析層を有しているのに反して、本発明方法に従って形成された水酸化物含有酸化銅皮膜は偏析層を有していないからである。以下、図12及び図13を参照して両者の相違を説明する。

【0054】

未処理銅合金材を加熱処理した場合、図12に順を追って示すように、銅合金材に含まれる添加元素により偏析層が形成される。まず、図12(A)に示すように、導体基材1として使用する銅合金材を用意する。銅合金材は、通常、Sn、Ni等の元素を添加物として含有する。次いで、導体基材1を加熱すると、導体基材1の表層部において酸化第一銅(Cu2O)層21が形成される。ところで、導体基材1の銅(Cu)元素は、図示のように均一な拡散を生じ、その結果、取り残された添加元素に由来して、図12(C)に示すように、偏析層24が形成される。また、酸化第一銅(Cu2O)層21の上にはさらに、酸化第二銅(CuO)層22が形成される。このようにして酸化銅皮膜を形成した場合には、導体基材1の上に非常に脆い偏析層24が存在することとなるので、上記したような封止樹脂の剥離という重要な問題が発生する(偏析層24から剥離が生じる)。

【0055】

これに対して、本発明に従って未処理銅合金材を酸化処理した場合には、加熱により偏析層を形成しない水酸化物含有酸化銅皮膜を形成することができる。まず、Sn、Ni等の元素を添加物として含有する銅合金材からなる導体基材1について本発明に従って酸化処理(酸化強化剤添加黒化処理液の使用又は黒化処理液と陽極酸化の併用)を行うと、図13(A)に示すように、導体基材1の側から順に、酸化第一銅(Cu2O)層21、酸化第二銅(CuO)層22、そして粗面をもつ水酸化物含有酸化第二銅層23が形成される。次いで、このような表面状態で加熱を行うと、図13(B)に示すように、導体基材1の銅(Cu)元素は、表層面の凹凸により不均一な拡散を生じ、その結果、添加元素が取り残されるとしても、図13(C)に示すように、偏析層が形成されない。したがって、本発明方法によって形成された水酸化物含有酸化第二銅皮膜23の場合には、偏析層の存在に原因した封止樹脂の剥離が発生しないことに起因して、半導体装置の耐熱性も上昇する。

【0056】

本発明者らは、銅合金中の添加元素の濃化に由来する偏析層の形成を確認するため、下記の4種類のサンプルについてオージェ電子分光分析装置(AES)によって深さ方向分析を行った。ここで使用したサンプルの銅合金材は、微量のスズ(Sn)を含有する市販品(種類「MF202」)であった。加熱条件は、300℃×5分間、アルゴンガスによるエッチングレートは、26Å/分(SiO2)であった。

サンプル1:

未処理銅合金材(MF202)

サンプル2:

本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

サンプル3:

本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

サンプル4:

従来の方法(10秒間の黒化処理)で処理した銅合金材

図14〜図17は、それぞれ、サンプル1〜4のAES分析の結果をプロットしたグラフである。図14(サンプル1)及び図17(サンプル4)において認められるSnピークから、これらの従来品サンプルではSn偏析層が形成されていることがわかる。

【0057】

それに対して、図15(サンプル2)及び図16(サンプル3)では、Snピークがなく、本発明方法ではSn偏析層が形成されていないことがわかる。

【0058】

さらに、本発明方法に従って水酸化物含有酸化銅皮膜を形成する場合には、従来の方法に従って酸化銅皮膜を形成する場合とは異なって、その成膜工程において銀(Ag)めっき層を汚染することがない。この効果を確認するため、本発明者らは、部分的にAgめっき層を設けた銅合金材に酸化銅皮膜の形成を完了した後に、その酸化銅皮膜に隣接するAgめっき層を定性分析し、汚染状態を評価した。ここで使用したサンプルの銅合金材は、微量のスズ(Sn)を含有する市販品(種類「MF202」)であった。

サンプル1:

未処理銅合金材(MF202)

サンプル2:

本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

サンプル3:

本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

サンプル4:

従来の方法(240秒間の黒化処理)で処理した銅合金材

図18〜図21は、それぞれ、サンプル1〜4のAES分析の結果をプロットしたグラフである。図21を参照するに、サンプル4(従来例)の場合、酸素(O)のピークが明りょうに存在しており、Agめっきに悪影響を及ぼしていることが理解される。これに対して、サンプル2及び3(本発明例)は、それぞれ、サンプル1(未処理銅合金材)と同じプロファイルを有しており、Agめっきに悪影響を及ぼす酸素(O)を含まないことを示している。

【0059】

さらにまた、本発明方法に従って形成した水酸化物含有酸化銅皮膜は、従来の方法に従って形成した酸化銅皮膜に比較して耐熱性に優れており、下地の導体基材との密着性が良好である。この効果を確認するため、本発明者らは、下記の5種類のサンプル(各10個)について下記の手順に従ってテープ剥離試験を実施した。なお、ここで導体基材として使用した銅合金材は、種類:CDA194(Fe:2.35重量%;P:0.07重量%;Zn:0.12重量%;Cu:バランス量)、サイズ:30×10mmであった。

サンプルA:

未処理銅合金材(CDA194)

サンプルB:

従来の方法(10秒間の黒化処理)で処理した銅合金材

サンプルC:

本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

サンプルD:

本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

サンプルE:

従来の方法(240秒間の黒化処理)で処理した銅合金材

それぞれのサンプルを300℃のホットプレートに載置し、大気中で異なる時間(10分、15分、20分、25分又は30分)にわたって加熱した。次いで、それぞれのサンプルの表面に粘着テープ(商品名「スコッチ#810」、3M社製)を貼付し、JIS H8504(めっきの密着性試験方法−テープ試験)に準じてテープ剥離試験を実施した。下記の第1表は、得られた試験結果をまとめたものである。なお、表中、○は、酸化銅皮膜の剥離が生じなかったことを意味し、△は、酸化銅皮膜の一部が剥離したことを意味し、また、×は、酸化銅皮膜が全面的に剥離したことを意味する。

【0060】

【表1】

【0061】

第1表の測定結果から理解できるように、本発明に従うと、高温密着性に優れた水酸化物含有酸化銅皮膜が得られるので、300℃の高温で長時間にわたって加熱をおこなっても、従来の皮膜のような膜剥離が起こることがない。ちなみに、従来の皮膜の場合、サンプルEに示すように、黒化処理を4分間にわたって継続して厚膜化したときにはじめて、本発明に比較可能な密着性を得ることができる。

【図面の簡単な説明】

【0062】

【図1】本発明による樹脂封止型半導体装置の好ましい1形態を示した断面図である。

【図2】本発明方法を含めた異なる方法により酸化銅皮膜を形成した場合の、皮膜構成の変動を示したグラフである。

【図3】本発明方法により水酸化物含有酸化銅皮膜を形成する過程を順を追って示した断面図である。

【図4】本発明の半導体装置において水酸化物含有酸化銅皮膜とエポキシ樹脂が接合するメカニズムを模式的に示した断面図である。

【図5】従来の半導体装置において酸化銅皮膜とエポキシ樹脂が接合するメカニズムを模式的に示した断面図である。

【図6】本発明方法を含めた異なる方法により酸化銅皮膜を形成した場合の、封止樹脂の密着性の変動を示したグラフである。

【図7】未処理銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図8】10秒間の黒化処理後の銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図9】本発明に従い酸化強化剤の存在において黒化処理した後の銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図10】本発明に従い陽極酸化処理した後の銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図11】240秒間の黒化処理後の銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図12】未処理銅合金材を加熱処理した場合に添加元素により偏析層が形成されるメカニズムを順を追って示した断面図である。

【図13】本発明方法に従い酸化処理を施した銅合金材を加熱処理した場合に添加元素により偏析層が形成されないメカニズムを順を追って示した断面図である。

【図14】未処理銅合金材のAES深さ方向分析の結果を示したグラフである。

【図15】本発明に従い10秒間陽極酸化処理した後の銅合金材の、AES深さ方向分析の結果を示したグラフである。

【図16】本発明に従い酸化強化剤の存在において10秒間黒化処理した後の銅合金材の、AES深さ方向分析の結果を示したグラフである。

【図17】10秒間の黒化処理後の銅合金材の、AES深さ方向分析の結果を示したグラフである。

【図18】銀めっきを施した未処理銅合金材の、銀めっき面のAES定性分析の結果を示したグラフである。

【図19】銀めっきを施した未処理銅合金材に本発明に従い10秒間陽極酸化処理した後の、銀めっき面のAES定性分析の結果を示したグラフである。

【図20】銀めっきを施した未処理銅合金材に本発明に従い酸化強化剤の存在において10秒間黒化処理した後の、銀めっき面のAES定性分析の結果を示したグラフである。

【図21】銀めっきを施した未処理銅合金材に240秒間黒化処理した後の、銀めっき面のAES定性分析の結果を示したグラフである。

【図22】本発明に従い酸化強化剤の存在において黒化処理する方法を模式的に示した斜視図である。

【図23】本発明に従い黒化処理液中で陽極酸化する方法を模式的に示した斜視図である。

【図24】異なる酸化銅皮膜について、フーリエ変換赤外分光分析(FT−IR)の分析結果をまとめたグラフである。

【図25】従来の樹脂封止型半導体装置の一例を示した断面図である。

【図26】従来の樹脂封止型半導体装置のもう1つの例を部分的に示した断面図である。

【符号の説明】

【0063】

1 導体基材

2 水酸化物含有酸化銅皮膜

3 銀めっき層

5 半導体素子

8 ボンディングワイヤ

9 封止樹脂

10 半導体装置

21 酸化第一銅(Cu2O)層

22 酸化第二銅(CuO)層

23 水酸化物含有酸化第二銅層

【技術分野】

【0001】

本発明は、導体基材とその製造方法に関し、さらに詳しく述べると、半導体素子を搭載した後に素子搭載部を絶縁性樹脂で封止した構成の樹脂封止型半導体装置の製造において有用な導体基材とその製造方法に関する。本発明は、また、かかる導体基材を備えた半導体装置とその製造方法にある。

【背景技術】

【0002】

周知の通り、ICチップ、LSIチップ等の半導体素子を基板上に搭載した構成の半導体装置にはいろいろな種類のものがあり、そのひとつに、半導体素子を搭載した後に素子搭載部を絶縁性樹脂で封止した構成の樹脂封止型半導体装置がある。樹脂封止型半導体装置は、例えばリードフレームのような導体基材上にすでに半導体素子が搭載され、また、必要な電気的接続も行われているので、しばしば半導体パッケージとも呼ばれている。半導体パッケージは、通常、製造後に保管され、要求に応じてエンドユーザーに提供される。エンドユーザーは、入手した半導体パッケージをはんだリフローなどによって配線基板等の基板に実装し、最終的な電子機器を完成する。

【0003】

このような電子機器の製造プロセスにおいて、いくつかの問題点が確認されている。1つの問題点は、半導体装置を保管している間に発生する。半導体装置の封止樹脂は、半導体装置を基板に実装するまでの保管中に空気中の水分を吸収する傾向があるからである。封止樹脂に吸収された水分は、半導体装置の実装時のはんだリフロー工程(この工程では、約180〜200℃の高温が適用される)による熱によって急激に気化膨脹し、封止樹脂自体に大きな応力を発生させる。その結果、導体基材や半導体素子と封止樹脂の界面においてクラック(亀裂)が発生したり、封止樹脂が導体基材から剥離することがある。これらの欠陥は、半導体装置の信頼性を低下させる原因となっている。このため、水分の気化膨脹による応力に十分に耐えうる、特に封止樹脂との密着性に優れた導体基材、換言すると、優れた密着性などを維持しつつ長期間にわたって安定に保管できる半導体装置を提供することが待望されている。

【0004】

また、近年では、地球環境保護の観点から、半導体装置を基板に実装する際のはんだリフロー工程において、従来の鉛含有のはんだに代えて鉛フリーはんだが採用されている。しかし、この鉛フリーはんだは、従来のはんだに比較して融点が高い(従来のはんだの融点が約200℃であるのに反して、鉛フリーはんだの融点は、約240〜260℃)ので、必然的にはんだリフロー工程を高温で実施しなければならない。しかし、実装温度が高温になればなるほど、半導体装置に強い熱ストレスがかかるようになり、上記したクラック等の欠陥発生の度合いも増加する。

【0005】

上記したような問題点を解決する方法も鋭意検討されている。一例を示すと、図25に示すように、リードフレームに黒色酸化膜を形成し、封止樹脂との密着性をアンカー効果により強化する方法が提案されている(特許文献1)。図示のリードフレーム101は、銅又は銅合金のプレス成形品であり、チップ搭載部102、内部リード部103、外部リード部104及びワイヤボンディング部105を備えている。チップ搭載部102及びワイヤボンディング部105の上面には、それぞれ、銀めっき層102a及び105aが形成されている。また、チップ搭載部102の上には回路チップ106が搭載されている。回路チップ106とワイヤボンディング部105とはワイヤ107によって接続されている。また、リードフレーム101の全体が封止樹脂108で封止されている。そして、リードフレーム101と封止樹脂108との密着性をアンカー効果により強化するため、銀めっき層102a及び105aが形成されていない部分に限定して、黒色酸化膜(酸化第二銅CuOの層)109が形成されている。黒色酸化膜109は、リードフレーム101を有機アルカリの溶液中で陽極酸化することによって形成することができる。

【0006】

また、図26に示すように、高温が加わっても導体基材と封止樹脂の間の密着性が低下しないようにするため、導体基材と黒化処理層、すなわち、黒色酸化膜(酸化第二銅層)との間に酸化第一銅(Cu2O)の層を介在させる方法が提案されている(特許文献2)。すなわち、図示のリードフレーム113は、銅又は銅合金からなり、その上に順に、酸化第一銅(Cu2O)層114、酸化第二銅(CuO)層112、そして封止樹脂層115を有している。酸化第一銅層114は、リードフレーム113をアルカリ浴に浸漬する黒化処理によって酸化第二銅層112を形成した後、リードフレーム113を酸化性雰囲気中で高温に加熱することによって形成することができる。

【0007】

しかしながら、これらの従来の方法は、依然として改良の余地を残している。例えば、導体基材の表面に陽極酸化によって黒色酸化膜を形成する方法では、得られる黒色酸化膜が厚くなりすぎ、また成膜に長時間を必要とするという不都合がある。また、鉛フリーはんだを用いたリフロー工程に対応するために導体基材と酸化第二銅層との間に酸化第一銅層を介在させる方法では、製造工程が複雑であり、また、製造の完了までにかなりの長時間が必要である。

【0008】

【特許文献1】特開平9−148509号公報(特許請求の範囲、段落0006〜0007、図2)

【特許文献2】特開2001−210776号公報(特許請求の範囲、段落0037〜0050、図1)

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、したがって、水分の気化膨脹による応力に十分に耐えうる、特に封止樹脂との密着性に優れた導体基材、換言すると、優れた密着性などを維持しつつ長期間にわたって安定に保管できる半導体装置の製造に有用な導体基材を提供することにある。

【0010】

また、本発明の目的は、半導体装置を配線基板等に実装する時に鉛フリーはんだを使用したはんだリフロー工程を採用できる導体基材を提供することにある。

【0011】

さらに、本発明の目的は、高温度の適用や長時間の処理工程を必要とすることなく導体基板を製造することができ、よって、半導体装置を製造するのに特に有用な導体基材の製造方法を提供することにある。

【0012】

さらにまた、本発明の目的は、上述のような導体基材を備えた半導体装置とその製造方法を提供することにある。

【0013】

本発明の上記した目的やその他の目的は、以下の詳細な説明から容易に理解することができるであろう。

【課題を解決するための手段】

【0014】

本発明は、その1つの面において、半導体素子を搭載するためのものであって、前記半導体素子の搭載部が少なくとも絶縁性樹脂で封止される導体基材において、

前記導体基材の最表層が銅もしくはその合金からなるとともに、前記導体基材が、該導体基材の表面処理に由来して形成された水酸化物を含む酸化銅の皮膜で部分的もしくは全体的に覆われていることを特徴とする導体基材にある。

【0015】

また、本発明は、そのもう1つの面において、半導体素子を搭載し、前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止するための導体基材を製造する方法であって、

最表層が銅もしくはその合金からなる導体基材を表面処理し、その導体基材の表面に水酸化物を含む酸化銅の皮膜を部分的もしくは全体的に形成する工程を含むことを特徴とする導体基材の製造方法にある。

【0016】

さらに、本発明は、そのもう1つの面において、少なくとも1個の半導体素子を本発明の導体基材の所定の位置に搭載し、絶縁性樹脂で封止してなることを特徴とする半導体装置、そして本発明方法によって水酸化物含有酸化銅の皮膜を導体基材上に形成した後、前記導体基材の所定の位置に半導体素子を搭載し、前記半導体素子と前記導体基材の間を電気的に接続し、さらに前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止することを特徴とする半導体装置の製造方法にある。

【0017】

さらにまた、本発明は、そのもう1つの面において、実装基板上に本発明の半導体装置を実装した電子機器とその製造方法にある。

【発明の効果】

【0018】

以下に詳細に説明するように、本発明によれば、水分の気化膨脹による応力に十分に耐えることができ、特に密着性に優れた導体基材を得ることができ、また、したがって、優れた密着性などを維持しつつ長期間にわたって安定に保管できる半導体装置を提供することができる。

【0019】

また、本発明によれば、半導体装置を配線基板等に実装する時に高温を適用しても不具合が発生することがないので、鉛フリーはんだを使用したはんだリフロー工程を採用でき、環境保全にも寄与し得る半導体装置を提供することができる。

【0020】

さらに、本発明によれば、高温度の適用や長時間の処理工程を必要とすることなく本発明の導体基材及び半導体装置を製造することができる。特に、高温に耐え得る処理装置を使用する必要がなくなるといことは製造ラインの改善やコストの低減に有効であり、また、高温処理ゆえの諸問題点、例えば溶液の自己分解や蒸発による組成の変化、溶液温度等の管理の困難とそれによる安定した加工に対する障害、などを解消することができる。また、本発明の処理工程は約50〜80℃の温度で行うことができるので、既存の装置を利用して処理を行うことが可能であり、溶液の組成や温度等の管理も容易であることから、得られる導体基材及び半導体装置の品質を向上させ、かつ安定した加工を行うことが可能である。

【発明を実施するための最良の形態】

【0021】

本発明は、導体基材及び樹脂封止型半導体装置とそれらの製造方法、そして本発明の半導体装置を実装した電子機器とその製造方法にある。以下、これらの発明を添付の図面を参照しながら説明するけれども、本発明は、下記の実施形態に限定されるものではない。

【0022】

本発明は、導体基材上に半導体素子を搭載し、さらにその半導体素子の搭載部を少なくとも絶縁性樹脂で封止してなる導体基材にある。本発明の導体基材は、本発明の範囲内でいろいろな形態で実施することができるが、以下、本発明の導体基材を使用した半導体装置を示す図1を参照して本発明を説明する。

【0023】

半導体装置10は、本発明で「導体基材」というリードフレーム1を備える。なお、図示しないが、半導体装置が、最表層が銅もしくはその合金からなる放熱板を備えていれば、放熱板を導体基材として理解してもよい。さらに、ここにおいては特にリードフレームを参照して導体基材を説明するけれども、その他の部材を導体基材と見なしてもよい。

【0024】

導体基材は、放熱性などを考慮して、最表層が銅もしくはその合金からなる金属部材から構成される。すなわち、導体基材は、実質的に銅もくしはその合金からなっていてもよく、さもなければ、実質的に非銅系金属からなり、かつその最表層が銅もしくはその合金からなっていてもよい。後者の場合、非銅系合金としては例えばFeNi合金などを使用することができ、また、その際、最表層として銅もしくはその合金をめっきやその他の成膜方法で形成することができる。

【0025】

導体基材は、通常、薄板などの形態で入手し、プレス加工、エッチングなどによってリードフレームやその他の形に加工することができる。

【0026】

本発明の導体基材の場合、その導体基材の少なくとも一部分が水酸化物を含む酸化銅の皮膜で覆われていることが必須である。図示の半導体装置10の場合、導体基材(リードフレーム)1の実質的な部分が、すなわち、外部との接続のために形成された銀めっき層3を除いて、水酸化物含有酸化銅の皮膜2で覆われている。このように、少なくともICチップ積載部の裏面、好ましくはその全面を水酸化物含有酸化銅の皮膜で覆うことによって、封止樹脂との密着性を改善する効果を発現させることができる。この水酸化物含有酸化銅の皮膜2は、少なくとも最表層が銅もしくはその合金からなる導体基材の表面処理によって、簡単な手法で、低温で、短時間に、しかも薄膜で形成することができる。

【0027】

本発明において、水酸化物含有酸化銅皮膜を形成するための表面処理は、強制的に導体基材を酸化させることに基づいており、好ましくは、次の2方法のいずれか一方で達成することができ、必要ならば、2つの方法を組み合わせてもよい。

(1)酸化強化剤添加黒化処理液の使用

通常の表面処理法では、黒化処理液のみを使用しているが、本発明の場合、自己還元力に優れた酸化剤(本発明では、特に「酸化強化剤」とも呼ぶ)を黒化処理液に添加した後、その黒化処理液に導体基材を浸漬する。

(2)黒化処理液と陽極酸化の併用

黒化処理液中に導体基材を浸漬して陽極酸化を行う。

【0028】

なお、これらのいずれの表面処理方法も、驚くべきことに従来の黒化処理法(浸漬法)に比較して低温で、しかも短時間のうちに処理を完了することができる。実際、これらの表面処理工程は、通常、約50〜80℃の比較的に低い温度で約1〜20秒間の短時間の間に完了することができる。本発明者らの知見によれば、これは、本発明の場合、十分な密着強度を得るために必要とされる水酸化物含有酸化銅皮膜の膜厚が薄く、また、酸化反応が急速に進行可能であるからである。

【0029】

また、このように短時間の表面処理が可能であるので、例えばワイヤボンディング用に銀めっき層を導体基材上に形成した後、その銀めっき層を汚染することなく酸化処理を行うことができる。よって、導体基材及び銀めっきが施された導体基材への酸化処理をフープ状及びシート状でインライン加工によって行うことが可能になり、従来の黒化処理等に代表される浸漬処理による酸化処理に比較して、価格の上昇を抑え、生産性を大きく向上させることができる。なお、ワイヤボンディング用のめっき層としては、銀めっき層ばかりでなく、例えばパラジウムめっき層など、その他のめっき層も使用できる。

【0030】

リードフレーム1には、その所定の位置に半導体素子5が搭載される。図示しないが、リードフレーム1と半導体素子5の接合には、任意の接合媒体(例えば、接着シート、ダイボンディング材など)を使用するのが一般的である。半導体素子5は、例えばICチップ、LSIチップなどである。図示の例では1個の半導体素子5が搭載されているが、必要なら、2個もしくはそれ以上の半導体素子を搭載してもよい。また、このような半導体素子に代えて、あるいは半導体素子と組み合わせて、任意の能動素子あるいは受動素子を搭載してもよい。すなわち、本発明の実施において、半導体素子の種類等は特に限定されるものではない。

【0031】

半導体素子5は、その外部接続端子(図示せず)がリードフレーム1の銀めっき層3とボンディングワイヤ8を介して接続される。ボンディングワイヤ8は、例えば金(Au)、アルミニウム(Al)などの細線からなる。ここで重要なことには、従来の黒化処理によって酸化銅皮膜を形成した場合、銀めっき層3も酸化されてしまうため、例えばAuワイヤ8を銀めっき層3に接合することが困難であったが、本発明の場合、表面処理をすばやく完了することができるので、銀めっき層3が不所望な酸化を被ることがなく、したがって、Auワイヤを使用したワイヤボンディング法を問題なく実施することができる。また、必要ならば、図示のワイヤボンディング法に代えてフリップチップ(FC)法を使用してもよい。

【0032】

図示の半導体装置10では、半導体素子5の搭載部も含めて、リードフレーム1の実質的に全部(半導体装置の機能部)が絶縁性の樹脂9で封止されており、リードフレーム1の両端部、すなわち、外部リード部のみが露出している。封止樹脂9は、半導体装置10を外部の水分や衝撃などから保護する働きがあり、本発明の範囲を損なわない限り、任意の絶縁性樹脂を包含する。本発明の実施に当っては、水酸化物含有酸化銅の皮膜(下地)と樹脂との間に水素結合力を発現させるため、分子中に水酸基を含有する樹脂を絶縁性樹脂として使用するのが有効である。適当な封止樹脂としては、以下に列挙するものに限定されるわけではないけれども、エポキシ樹脂、ポリイミド樹脂、フェノール樹脂、塩化ビニル樹脂などを挙げることができる。とりわけエポキシ樹脂は、エポキシ樹脂と導体基材の表面に形成された水酸化物含有酸化銅の皮膜との間に強力な水素結合力を発現し、クラック等の欠陥の発生や樹脂剥離を防止できるので、本発明の実施に有用である。

【0033】

引き続いて、本発明による水酸化物含有酸化銅皮膜の形成についてさらに詳しく説明する。

【0034】

本発明によると、上記したように、酸化強化剤添加黒化処理液の使用及び黒化処理液と陽極酸化の併用のいずれを採用しても、薄膜の酸化銅皮膜を短時間に形成することができる。図2は、これを説明するためのもので、未処理銅合金材について、異なる方法:

1)従来の方法(10秒間の黒化処理)

2)本発明方法(酸化強化剤添加黒化処理液の使用、5秒間の処理)

3)本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)

4)本発明方法(黒化処理液と陽極酸化の併用、2秒間の処理)

5)本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)

6)従来の方法(240秒間の黒化処理)

を使用して形成した酸化銅皮膜、すなわち、酸化第一銅(Cu2O)層及び酸化第二銅(CuO)層の、それぞれの膜厚をプロットしたグラフである。なお、膜厚の測定は、カソード還元法によって実施した。

【0035】

図2のグラフから理解されるように、従来広く実施されている黒化処理では、密着性の改良に必要とされる約0.6μmの膜厚を得るために約4分間の処理を必要とし、しかも約100℃の処理温度が必須である。これに対して、本発明方法の場合、膜厚は約0.1〜0.15μmで十分であり、処理時間も、約70℃の低温領域で約10秒間である。さらに、本発明方法の場合、処理時間を短縮した場合においても、密着性の改善が認められる酸化膜(Cu2O層)を得ることができた。また、その時に得られた酸化膜の膜厚は約0.02〜0.05μm程度であり、従来の黒化処理を10秒間実施した場合に得られる膜厚0.05μmのCu2O層よりも薄いにもかかわらず、以下に図6を参照して説明するように、高い樹脂密着性を示した。

【0036】

本発明においては、短時間のうちに、皮膜の最上部に水酸化物を取り込んだ酸化銅皮膜を形成することができる。このメカニズムは、本発明方法により水酸化物含有酸化銅皮膜を形成する過程を順を追って示した断面図である図3から容易に理解することができるであろう。まず、図3(A)に示すように、銅(もしくはその合金)からなる導体基材1を用意し、酸化処理を行う。但し、通常黒化処理液のベースとして使用されているアルカリ単体浴では、CuはCuO22−として溶解するため、酸化処理を行うことができない。従来の黒化処理液において、酸化剤を存在させ酸化剤の酸化力によって銅を酸化させることが可能であるが、十分な酸化速度を得るために高温において処理することが必須である。低温処理を行う場合、酸化剤による酸化速度を溶解速度が上回るため、良質な酸化膜を形成することができない。

【0037】

本発明では、例えば過マンガン酸ナトリウムのような自己還元力に優れた酸化強化剤を黒化処理液(アルカリ浴、具体的には強アルカリ化合物と酸化剤を主成分として含むアルカリ浴)に添加するか、さもなければ黒化処理液(アルカリ浴)に陽極酸化を併用することにより、低温において酸化処理を行うことを可能とした。また、低温にて処理を行うが故に、溶解によって生成したCuO22−が水酸化第二銅Cu(OH)2として沈積する。

【0038】

(1)酸化強化剤添加黒化処理液の使用

反応の初期段階において、図3(B)に示すように、導体基材1の表面側に酸化第一銅Cu2O層21と水酸化第二銅Cu(OH)2層23が形成される。ここで、次のような2つの反応が進行する。

反応(1):

2Cu + O2− → Cu2O + 2e

反応(2):

Cu2O + O2− → 2CuO + 2e

ここで、反応速度比は反応(1)のほうが反応(2)よりも大きいので、図3(C)に示すように、本発明において目的とされる複合酸化膜、すなわち酸化第一銅Cu2O層21、酸化第二銅CuO層22及び水酸化第二銅Cu(OH)2層23からなる3層構造体が形成される。すなわち、Cu2O層及びCuO層の形成と同時に、銅の溶解によって生成したCuO22−は、水分子と反応を行い、

CuO22− + 2H2O → Cu(OH)2+2OH−

Cu(OH)2が生成する。また、生成したCu(OH)2は、図示のように酸化銅皮膜上に沈積する。

【0039】

(2)黒化処理液と陽極酸化の併用

反応の初期段階において、図3(B)に示すように、導体基材1の表面側に酸化第一銅Cu2O層21と水酸化第二銅Cu(OH)2層23が形成される。ここで、次のような2つの反応が進行する。

反応(1):

2Cu + H2O → Cu2O + 2H+ + 2e

反応(2):

Cu2O + H2O → 2CuO + 2H+ + 2e

ここで、反応速度比は反応(1)のほうが反応(2)よりも大きいので、図3(C)に示すように、本発明において目的とされる複合酸化膜、すなわち酸化第一銅Cu2O層21、酸化第二銅CuO層22及び水酸化第二銅Cu(OH)2層23からなる3層構造体が形成される。すなわち、Cu2O層及びCuO層の形成と同時に、銅の溶解によって生成したCuO22−は、陽極酸化によって生成するH+と反応を行い、

CuO22− + 2H+ → Cu(OH)2

Cu(OH)2が生成する。また、生成したCu(OH)2は、図示のように酸化銅皮膜上に沈積する。

【0040】

本発明の実施において、水酸化物含有酸化銅皮膜の形成は、例えば図22及び図23に模式的に示すような処理装置を使用して実施することができる。図22は、本発明に従い酸化強化剤の存在において黒化処理する方法を実施するための処理装置であり、また、図23は、本発明に従い黒化処理液中で陽極酸化する方法を実施するための処理装置である。

【0041】

まず図22を参照すると、処理装置50は、処理槽51と処理液52とからなる。処理槽51に浸漬されたフープ状又はシート状の導体基材1は、付属の案内ローラー53によって矢印方向に搬送可能である。処理液は、例えば、約70℃の浴温で保持され、また、導体基材1の滞留時間は、約5〜20秒間である。すなわち、案内ローラー53の回転速度の調整を通じて導体基材1の処理時間を約5〜20秒間に設定する。

【0042】

処理液は、上記したように、自己還元力に優れた酸化強化剤を黒化処理液に添加したものであり、強アルカリ化合物及び酸化剤ならびに酸化強化剤の混合液からなる。ここで使用する強アルカリ化合物は、特定の化合物に限定されるわけではないけれども、好ましくは、水酸化ナトリウム、水酸化カリウムなどである。これらの強アルカリ化合物は、単独で使用してもよく、2種以上を混合して使用してもよい。また、併用する酸化剤は、常用の黒化処理液に一般的に使用されているものであってよく、特定の化合物に限定されるわけではないけれども、好ましくは、例えば、亜塩素酸ナトリウムなどである。さらに、このような黒化処理液に本発明に従い特に添加される酸化強化剤は、自己還元力に優れている限りにおいて特定の化合物に限定されるわけではないけれども、好ましくは、過マンガン酸ナトリウム、重クロム酸ナトリウム、ペルオクソ二硫酸ナトリウムなどである。これらの酸化強化剤は、単独で使用してもよく、2種以上を混合して使用してもよい。また、強アルカリ化合物、酸化剤及び酸化強化剤に加えて、任意の添加剤を追加的に使用してもよい。

【0043】

このような処理液は、例えば、次のような組成及び処理条件で使用することができる。

【0044】

亜塩素酸ナトリウム(NaClO2) 5〜100g/L

水酸化ナトリウム(NaOH) 5〜60g/L

リン酸三ナトリウム(Na3PO4) 0〜200g/L

過マンガン酸ナトリウム(NaMnO4) 50〜100g/L

処理条件:

浴温 約50〜80℃

処理時間 約5〜20秒間

次いで、図23を参照すると、陽極酸化用の処理装置50は、処理槽51と処理液52とからなる。処理槽51に浸漬されたフープ状又はシート状の導体基材1は、付属の案内ローラー53によって矢印方向に搬送可能である。また、処理槽51は、陽極酸化のため、整流器56に接続された2個の白金電極板(−)54及び55を備えている。また、案内ローラー53も整流器56に接続されて、給電ローラー(+)を構成している。陽極酸化処理液は、例えば、約70℃の浴温で保持され、また、導体基材1の滞留時間は、約1〜20秒間である。すなわち、案内ローラー53の回転速度の調整を通じて導体基材1の処理時間を約1〜20秒間に設定する。また、陽極酸化のために印加される電流は、パルス電流及び直流電流のいずれであってもよく、電流密度は、約0.2〜10A/dm2である。

【0045】

陽極酸化処理液は、上記したように、それ自体は従来の黒化処理液と同様な組成を有することができ、したがって、強アルカリ化合物及び酸化剤を主成分として含有する。ここで使用し得る強アルカリ化合物及び酸化剤は、それぞれ、上記した通りである。また、強アルカリ化合物及び酸化剤に加えて、任意の添加剤を追加的に使用してもよい。

【0046】

このような陽極酸化処理液は、例えば、次のような組成及び処理条件で使用することができる。

【0047】

亜塩素酸ナトリウム(NaClO2) 0〜100g/L

水酸化ナトリウム(NaOH) 5〜60g/L

リン酸三ナトリウム(Na3PO4) 0〜200g/L

処理条件:

浴温 約50〜80℃

処理時間 約1〜20秒間

電流密度 約0.2〜10A/dm2

本発明の半導体装置では、前記したように、最表面に銅もしくは銅合金を有する導体基材の水酸化物含有酸化銅の皮膜とその皮膜の表面を被覆した封止樹脂とが水素結合力によって結合することで、強力な密着力を得ることができ、半導体装置に非常に優れた信頼性を付与することができる。本発明による水素結合力の発現は、本発明の半導体装置において水酸化物含有酸化銅皮膜1とエポキシ樹脂9が接合するメカニズムを模式的に示した断面図である図4から容易に理解することができるであろう。水酸化物含有酸化銅皮膜1の水酸化物は、エポキシ樹脂9が硬化して生成する水酸基(−OH)と水素結合を行うことによって強力な接着力を発現することができる。本発明者らの知る限りでは、このように酸化銅に水酸化物を共存させることで接着力の強化を図ることは従来技術において提案されていない。

【0048】

これに対して、従来の半導体装置の場合には、図5に模式的に示すように、導体基材(銅もしくは銅合金)の表面の酸化銅皮膜1とエポキシ樹脂9が弱く結合するだけであるので、弱い接着力しか得ることができず、クラックの発生や封止樹脂の剥離の問題などを排除することができない。

【0049】

さらに、本発明者らは、上述のような水素結合力の発現を化学構造面から確認するため、異なる酸化銅皮膜について、水酸化物に基づく水酸基(−OH)の存在の有無をフーリエ変換赤外分光分析(FT−IR)によって観察した。水酸基(−OH)の存在が確認できれば、水素結合力の発現が裏付けられるからである。なお、ここで分析に供した酸化銅皮膜のサンプルは、下記の4種類である。

サンプルI:

従来の方法(10秒間の黒化処理)

サンプルII:

本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)

サンプルIII:

本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)

サンプルIV:

本発明方法(黒化処理液と陽極酸化の併用、120秒間の処理)

図24の分析結果を参照すると、領域Cが、水酸化物に基づく−OH基ピーク(波長:約3400cm−1)を示している。図では、各サンプルにおける酸化銅皮膜が非常に薄いために−OH基ピークが比較的に小さいけれども、膜厚の増加により水酸化物の存在を確認できる(サンプルIVが、増幅例である)。

【0050】

サンプルI(従来例)の場合、酸化銅皮膜に水酸化物が含まれていないので、−OH基ピークを認めることができない。これに対して、本発明例であるサンプルIIの場合、ゆるやかであるが、−OH基ピークを認めることができる。また、本発明例であるサンプルIIIでも、サンプルIIの場合と同様にゆるやかであるが、−OH基ピークを認めることができる。なお、本発明者らは、本発明例のサンプルにおいて確実に−OH基ピークを認められるか否かを確認するため、サンプルIVに示すように、陽極酸化処理を120秒間まで延長し、明りょうな−OH基ピークの存在を確認した。これらの分析結果によって、本発明方法により形成される酸化銅皮膜は水酸化物を含んでおり、エポキシ樹脂との間に水素結合力を発現することが明らかである。

【0051】

図6は、水素結合力の発現に由来する強い密着力を確認するために行った封止樹脂密着試験の試験結果をプロットしたグラフである。ここでサンプルとして使用した導体基材は、下記の5種類:

1)未処理銅合金材

2)従来の方法(10秒間の黒化処理)で処理した銅合金材

3)本発明方法(酸化強化剤添加黒化処理液の使用、5秒間の処理)で処理した銅合金材

4)本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

5)本発明方法(黒化処理液と陽極酸化の併用、2秒間の処理)で処理した銅合金材

6)本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

7)従来の方法(240秒間の黒化処理)で処理した銅合金材

であった。なお、酸化銅皮膜の膜厚は、先に図2を参照して説明した通りである。それぞれのサンプルに封止樹脂(エポキシ樹脂)を面積10.2mm2で成形し、下記の試験条件A及びBで成形前及び成形後に処理した後、封止樹脂密着強度(KgF)を測定した。なお、ここで採用した成形前後の処理は、半導体装置の実際の作製を考慮して、前処理は、チップ搭載時のキュアリング工程及びワイヤボンディング工程を模擬したものであり、また、後処理は、はんだリフロー工程を模擬したものである。

試験A:

エポキシ樹脂の成形前の加熱なし+成形後の加熱(300℃×10秒間)

試験B:

エポキシ樹脂の成形前の加熱(150℃×3時間+270℃×5分間)+成形後の加熱(300℃×10秒間)

図6の試験結果から理解できるように、従来の方法では、膜厚を増加させてはじめて、本発明方法に比較可能な封止樹脂密着強度を得ることができるのに反して、本発明方法の場合、薄膜の状態で早くも満足し得る封止樹脂密着強度を得ることができる。

【0052】

さらに、本発明者らは、上述の5種類のサンプル(測定範囲:4μm2)について、走査電子顕微鏡(SEM、×10,000)及び原子間力顕微鏡(AFM、×10,000)で表面状態を観察するとともに、平均表面粗さRaも求めた。これらの測定結果は、図7〜図11に示されている。

図7…未処理銅合金材

図8…従来の方法(10秒間の黒化処理)で処理した銅合金材

図9…本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

図10…本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

図11…従来の方法(240秒間の黒化処理)で処理した銅合金材

これらの図面から理解されるように、本発明方法に従って形成された水酸化物含有酸化銅皮膜は、微細な針状結晶から構成される。針状結晶は、約0.5μm以下の粒径を有している。

【0053】

また、本発明方法の場合、半導体装置の製造過程及びリフローはんだ付け工程の加熱によって銅合金中の添加元素が濃化し、導体基材と封止樹脂が剥離するという現象を回避できる。これは、従来の方法に従って形成された酸化銅皮膜は偏析層を有しているのに反して、本発明方法に従って形成された水酸化物含有酸化銅皮膜は偏析層を有していないからである。以下、図12及び図13を参照して両者の相違を説明する。

【0054】

未処理銅合金材を加熱処理した場合、図12に順を追って示すように、銅合金材に含まれる添加元素により偏析層が形成される。まず、図12(A)に示すように、導体基材1として使用する銅合金材を用意する。銅合金材は、通常、Sn、Ni等の元素を添加物として含有する。次いで、導体基材1を加熱すると、導体基材1の表層部において酸化第一銅(Cu2O)層21が形成される。ところで、導体基材1の銅(Cu)元素は、図示のように均一な拡散を生じ、その結果、取り残された添加元素に由来して、図12(C)に示すように、偏析層24が形成される。また、酸化第一銅(Cu2O)層21の上にはさらに、酸化第二銅(CuO)層22が形成される。このようにして酸化銅皮膜を形成した場合には、導体基材1の上に非常に脆い偏析層24が存在することとなるので、上記したような封止樹脂の剥離という重要な問題が発生する(偏析層24から剥離が生じる)。

【0055】

これに対して、本発明に従って未処理銅合金材を酸化処理した場合には、加熱により偏析層を形成しない水酸化物含有酸化銅皮膜を形成することができる。まず、Sn、Ni等の元素を添加物として含有する銅合金材からなる導体基材1について本発明に従って酸化処理(酸化強化剤添加黒化処理液の使用又は黒化処理液と陽極酸化の併用)を行うと、図13(A)に示すように、導体基材1の側から順に、酸化第一銅(Cu2O)層21、酸化第二銅(CuO)層22、そして粗面をもつ水酸化物含有酸化第二銅層23が形成される。次いで、このような表面状態で加熱を行うと、図13(B)に示すように、導体基材1の銅(Cu)元素は、表層面の凹凸により不均一な拡散を生じ、その結果、添加元素が取り残されるとしても、図13(C)に示すように、偏析層が形成されない。したがって、本発明方法によって形成された水酸化物含有酸化第二銅皮膜23の場合には、偏析層の存在に原因した封止樹脂の剥離が発生しないことに起因して、半導体装置の耐熱性も上昇する。

【0056】

本発明者らは、銅合金中の添加元素の濃化に由来する偏析層の形成を確認するため、下記の4種類のサンプルについてオージェ電子分光分析装置(AES)によって深さ方向分析を行った。ここで使用したサンプルの銅合金材は、微量のスズ(Sn)を含有する市販品(種類「MF202」)であった。加熱条件は、300℃×5分間、アルゴンガスによるエッチングレートは、26Å/分(SiO2)であった。

サンプル1:

未処理銅合金材(MF202)

サンプル2:

本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

サンプル3:

本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

サンプル4:

従来の方法(10秒間の黒化処理)で処理した銅合金材

図14〜図17は、それぞれ、サンプル1〜4のAES分析の結果をプロットしたグラフである。図14(サンプル1)及び図17(サンプル4)において認められるSnピークから、これらの従来品サンプルではSn偏析層が形成されていることがわかる。

【0057】

それに対して、図15(サンプル2)及び図16(サンプル3)では、Snピークがなく、本発明方法ではSn偏析層が形成されていないことがわかる。

【0058】

さらに、本発明方法に従って水酸化物含有酸化銅皮膜を形成する場合には、従来の方法に従って酸化銅皮膜を形成する場合とは異なって、その成膜工程において銀(Ag)めっき層を汚染することがない。この効果を確認するため、本発明者らは、部分的にAgめっき層を設けた銅合金材に酸化銅皮膜の形成を完了した後に、その酸化銅皮膜に隣接するAgめっき層を定性分析し、汚染状態を評価した。ここで使用したサンプルの銅合金材は、微量のスズ(Sn)を含有する市販品(種類「MF202」)であった。

サンプル1:

未処理銅合金材(MF202)

サンプル2:

本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

サンプル3:

本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

サンプル4:

従来の方法(240秒間の黒化処理)で処理した銅合金材

図18〜図21は、それぞれ、サンプル1〜4のAES分析の結果をプロットしたグラフである。図21を参照するに、サンプル4(従来例)の場合、酸素(O)のピークが明りょうに存在しており、Agめっきに悪影響を及ぼしていることが理解される。これに対して、サンプル2及び3(本発明例)は、それぞれ、サンプル1(未処理銅合金材)と同じプロファイルを有しており、Agめっきに悪影響を及ぼす酸素(O)を含まないことを示している。

【0059】

さらにまた、本発明方法に従って形成した水酸化物含有酸化銅皮膜は、従来の方法に従って形成した酸化銅皮膜に比較して耐熱性に優れており、下地の導体基材との密着性が良好である。この効果を確認するため、本発明者らは、下記の5種類のサンプル(各10個)について下記の手順に従ってテープ剥離試験を実施した。なお、ここで導体基材として使用した銅合金材は、種類:CDA194(Fe:2.35重量%;P:0.07重量%;Zn:0.12重量%;Cu:バランス量)、サイズ:30×10mmであった。

サンプルA:

未処理銅合金材(CDA194)

サンプルB:

従来の方法(10秒間の黒化処理)で処理した銅合金材

サンプルC:

本発明方法(酸化強化剤添加黒化処理液の使用、10秒間の処理)で処理した銅合金材

サンプルD:

本発明方法(黒化処理液と陽極酸化の併用、10秒間の処理)で処理した銅合金材

サンプルE:

従来の方法(240秒間の黒化処理)で処理した銅合金材

それぞれのサンプルを300℃のホットプレートに載置し、大気中で異なる時間(10分、15分、20分、25分又は30分)にわたって加熱した。次いで、それぞれのサンプルの表面に粘着テープ(商品名「スコッチ#810」、3M社製)を貼付し、JIS H8504(めっきの密着性試験方法−テープ試験)に準じてテープ剥離試験を実施した。下記の第1表は、得られた試験結果をまとめたものである。なお、表中、○は、酸化銅皮膜の剥離が生じなかったことを意味し、△は、酸化銅皮膜の一部が剥離したことを意味し、また、×は、酸化銅皮膜が全面的に剥離したことを意味する。

【0060】

【表1】

【0061】

第1表の測定結果から理解できるように、本発明に従うと、高温密着性に優れた水酸化物含有酸化銅皮膜が得られるので、300℃の高温で長時間にわたって加熱をおこなっても、従来の皮膜のような膜剥離が起こることがない。ちなみに、従来の皮膜の場合、サンプルEに示すように、黒化処理を4分間にわたって継続して厚膜化したときにはじめて、本発明に比較可能な密着性を得ることができる。

【図面の簡単な説明】

【0062】

【図1】本発明による樹脂封止型半導体装置の好ましい1形態を示した断面図である。

【図2】本発明方法を含めた異なる方法により酸化銅皮膜を形成した場合の、皮膜構成の変動を示したグラフである。

【図3】本発明方法により水酸化物含有酸化銅皮膜を形成する過程を順を追って示した断面図である。

【図4】本発明の半導体装置において水酸化物含有酸化銅皮膜とエポキシ樹脂が接合するメカニズムを模式的に示した断面図である。

【図5】従来の半導体装置において酸化銅皮膜とエポキシ樹脂が接合するメカニズムを模式的に示した断面図である。

【図6】本発明方法を含めた異なる方法により酸化銅皮膜を形成した場合の、封止樹脂の密着性の変動を示したグラフである。

【図7】未処理銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図8】10秒間の黒化処理後の銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図9】本発明に従い酸化強化剤の存在において黒化処理した後の銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図10】本発明に従い陽極酸化処理した後の銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図11】240秒間の黒化処理後の銅合金材の表面状態を示した走査電子顕微鏡(SEM、×10,000)による写真及び原子間力顕微鏡(AFM、×10,000)による表面解析図である。

【図12】未処理銅合金材を加熱処理した場合に添加元素により偏析層が形成されるメカニズムを順を追って示した断面図である。

【図13】本発明方法に従い酸化処理を施した銅合金材を加熱処理した場合に添加元素により偏析層が形成されないメカニズムを順を追って示した断面図である。

【図14】未処理銅合金材のAES深さ方向分析の結果を示したグラフである。

【図15】本発明に従い10秒間陽極酸化処理した後の銅合金材の、AES深さ方向分析の結果を示したグラフである。

【図16】本発明に従い酸化強化剤の存在において10秒間黒化処理した後の銅合金材の、AES深さ方向分析の結果を示したグラフである。

【図17】10秒間の黒化処理後の銅合金材の、AES深さ方向分析の結果を示したグラフである。

【図18】銀めっきを施した未処理銅合金材の、銀めっき面のAES定性分析の結果を示したグラフである。

【図19】銀めっきを施した未処理銅合金材に本発明に従い10秒間陽極酸化処理した後の、銀めっき面のAES定性分析の結果を示したグラフである。

【図20】銀めっきを施した未処理銅合金材に本発明に従い酸化強化剤の存在において10秒間黒化処理した後の、銀めっき面のAES定性分析の結果を示したグラフである。

【図21】銀めっきを施した未処理銅合金材に240秒間黒化処理した後の、銀めっき面のAES定性分析の結果を示したグラフである。

【図22】本発明に従い酸化強化剤の存在において黒化処理する方法を模式的に示した斜視図である。

【図23】本発明に従い黒化処理液中で陽極酸化する方法を模式的に示した斜視図である。

【図24】異なる酸化銅皮膜について、フーリエ変換赤外分光分析(FT−IR)の分析結果をまとめたグラフである。

【図25】従来の樹脂封止型半導体装置の一例を示した断面図である。

【図26】従来の樹脂封止型半導体装置のもう1つの例を部分的に示した断面図である。

【符号の説明】

【0063】

1 導体基材

2 水酸化物含有酸化銅皮膜

3 銀めっき層

5 半導体素子

8 ボンディングワイヤ

9 封止樹脂

10 半導体装置

21 酸化第一銅(Cu2O)層

22 酸化第二銅(CuO)層

23 水酸化物含有酸化第二銅層

【特許請求の範囲】

【請求項1】

半導体素子を搭載するためのものであって、前記半導体素子の搭載部が少なくとも絶縁性樹脂で封止される導体基材において、

前記導体基材の最表層が銅もしくはその合金からなるとともに、前記導体基材が、該導体基材の表面処理に由来して形成された水酸化物を含む酸化銅の皮膜で部分的もしくは全体的に覆われていることを特徴とする導体基材。

【請求項2】

前記導体基材が実質的に銅もしくはその合金からなることを特徴とする請求項1に記載の導体基材。

【請求項3】

前記導体基材が実質的に非銅系金属からなりかつ該導体基材の最表層が銅もしくはその合金からなることを特徴とする請求項1に記載の導体基材。

【請求項4】

前記表面処理が、自己還元力に優れた酸化剤を添加した黒化処理液中に前記導体基材を浸漬することからなる強制酸化処理であることを特徴とする請求項1〜3のいずれか1項に記載の導体基材。

【請求項5】

前記表面処理が、黒化処理液中に前記導体基材を浸漬して陽極酸化処理を行うことからなる強制酸化処理であることを特徴とする請求項1〜3のいずれか1項に記載の導体基材。

【請求項6】

前記絶縁性樹脂がその分子中に水酸基を含有する樹脂であり、該水酸基含有樹脂と前記水酸化物含有酸化銅の皮膜との間に水素結合力が発現することを特徴とする請求項1〜5のいずれか1項に記載の導体基材。

【請求項7】

前記水酸基含有樹脂がエポキシ樹脂であることを特徴とする請求項6に記載の導体基材。

【請求項8】

前記導体基材がリードフレームであることを特徴とする請求項1〜7のいずれか1項に記載の導体基材。

【請求項9】

前記水酸化物含有酸化銅の皮膜が、配線取り出し部分を除いて、前記導体基材の少なくとも一部の表面に被覆されていることを特徴とする請求項1〜8のいずれか1項に記載の導体基材。

【請求項10】

前記水酸化物含有酸化銅の皮膜が、前記導体基材の全面に被覆されていることを特徴とする請求項9に記載の導体基材。

【請求項11】

前記導体基材が放熱板であることを特徴とする請求項1〜6のいずれか1項に記載の導体基材。

【請求項12】

前記水酸化物含有酸化銅の皮膜が、前記導体基材の側から順に、酸化第一銅(Cu2O)層、酸化第二銅(CuO)層及び水酸化第二銅(Cu(OH)2)層からなる3層構造体であることを特徴とする請求項1〜11のいずれか1項に記載の導体基材。

【請求項13】

前記水酸化物含有酸化銅の皮膜の膜厚が、0.02〜0.2μmの範囲であることを特徴とする請求項1〜12のいずれか1項に記載の導体基材。

【請求項14】

高温度下で処理された時、前記導体基材と前記水酸化物含有酸化銅の皮膜との間に偏析層を形成しないことを特徴とする請求項1〜13のいずれか1項に記載の導体基材。

【請求項15】

前記水酸化物含有酸化銅の皮膜が、0.5μm以下の粒径を有する針状結晶からなることを特徴とする請求項1〜14のいずれか1項に記載の導体基材。

【請求項16】

少なくとも1個の半導体素子を、請求項1〜15のいずれか1項に記載の導体基材の所定の位置に搭載し、絶縁性樹脂で封止してなることを特徴とする半導体装置。

【請求項17】

前記導体基材の実質的に全部が前記絶縁性樹脂で封止されていることを特徴とする請求項16に記載の半導体装置。

【請求項18】

前記半導体装置がはんだを使用して実装基板に実装されることを特徴とする請求項16又は17に記載の半導体装置。

【請求項19】

前記はんだが鉛フリーはんだであることを特徴とする請求項18に記載の半導体装置。

【請求項20】

半導体素子を搭載し、前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止するための導体基材を製造する方法であって、

最表層が銅もしくはその合金からなる導体基材を表面処理し、その導体基材の表面に水酸化物を含む酸化銅の皮膜を部分的もしくは全体的に形成する工程を含むことを特徴とする導体基材の製造方法。

【請求項21】

前記導体基材が実質的に銅もしくはその合金からなることを特徴とする請求項20に記載の導体基材の製造方法。

【請求項22】

前記導体基材が実質的に非銅系金属からなりかつ該導体基材の最表層が銅もしくはその合金からなることを特徴とする請求項20に記載の導体基材の製造方法。

【請求項23】

前記表面処理工程を、自己還元力に優れた酸化剤を添加した黒化処理液中に前記導体基材を浸漬することによって行うことを特徴とする請求項20〜22のいずれか1項に記載の導体基材の製造方法。

【請求項24】

前記黒化処理液が、強アルカリ化合物と酸化剤の混合液であることを特徴とする請求項23に記載の導体基材の製造方法。

【請求項25】

前記自己還元力に優れた酸化剤が、過マンガン酸ナトリウム、重クロム酸ナトリウム、ペルオクソ二硫酸ナトリウムもしくはその混合物であることを特徴とする請求項23又は24に記載の導体基材の製造方法。

【請求項26】

前記表面処理工程を、黒化処理液中に前記導体基材を浸漬して陽極酸化処理することによって行うことを特徴とする請求項20〜22のいずれか1項に記載の導体基材の製造方法。

【請求項27】

前記黒化処理液が、強アルカリ化合物と酸化剤の混合液であることを特徴とする請求項26に記載の導体基材の製造方法。

【請求項28】

前記表面処理工程を、50〜80℃の温度で1〜20秒間にわたって行うことを特徴とする請求項20〜27のいずれか1項に記載の導体基材の製造方法。

【請求項29】

分子中に水酸基を含有する樹脂を前記絶縁性樹脂として使用し、該水酸基含有樹脂と前記水酸化物含有酸化銅の皮膜との間に水素結合力を発現させることを特徴とする請求項20〜28のいずれか1項に記載の導体基材の製造方法。

【請求項30】

前記水酸基含有樹脂としてエポキシ樹脂を使用することを特徴とする請求項29に記載の導体基材の製造方法。

【請求項31】

前記導体基材としてリードフレームを使用することを特徴とする請求項20〜30のいずれか1項に記載の導体基材の製造方法。

【請求項32】

前記水酸化物含有酸化銅の皮膜を、配線取り出し部分を除いて、前記導体基材の少なくとも一部の表面に被覆することを特徴とする請求項20〜31のいずれか1項に記載の導体基材の製造方法。

【請求項33】

前記水酸化物含有酸化銅の皮膜を前記導体基材の全面に被覆することを特徴とする請求項32に記載の導体基材の製造方法。

【請求項34】

前記導体基材として放熱板を使用することを特徴とする請求項20〜30のいずれか1項に記載の導体基材の製造方法。

【請求項35】

前記水酸化物含有酸化銅の皮膜が、前記導体基材の側から順に、酸化第一銅(Cu2O)層、酸化第二銅(CuO)層及び水酸化第二銅(Cu(OH)2)層からなる3層構造体であることを特徴とする請求項20〜34のいずれか1項に記載の導体基材の製造方法。

【請求項36】

前記水酸化物含有酸化銅の皮膜の膜厚が、0.02〜0.2μmの範囲であることを特徴とする請求項20〜35のいずれか1項に記載の導体基材の製造方法。

【請求項37】

高温度下で処理された時、前記導体基材と前記水酸化物含有酸化銅の皮膜との間に偏析層を形成しないことを特徴とする請求項20〜36のいずれか1項に記載の導体基材の製造方法。

【請求項38】

前記水酸化物含有酸化銅の皮膜を、0.5μm以下の粒径を有する針状結晶から形成することを特徴とする請求項20〜37のいずれか1項に記載の導体基材の製造方法。

【請求項39】

請求項20〜38のいずれか1項に記載の方法によって水酸化物含有酸化銅の皮膜を導体基材上に形成した後、前記導体基材の所定の位置に半導体素子を搭載し、前記半導体素子と前記導体基材との間を電気的に接続し、さらに前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止することを特徴とする半導体装置の製造方法。

【請求項40】

前記絶縁性樹脂で当該半導体装置の実質的に全部を封止することを特徴とする請求項39に記載の半導体装置の製造方法。

【特許請求の範囲】

【請求項1】

半導体素子を搭載し、前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止するための導体基材を製造する方法であって、

最表層が銅もしくはその合金からなる導体基材を、自己還元力に優れた酸化剤を添加した黒化処理液中にその導体基材を浸漬することによって表面処理し、その導体基材の表面に、水酸化第二銅が沈積した酸化銅の皮膜を部分的もしくは全体的に形成する工程を含むことを特徴とする導体基材の製造方法。

【請求項2】

前記黒化処理液が、強アルカリ化合物と酸化剤の混合液であることを特徴とする請求項1に記載の導体基材の製造方法。

【請求項3】

前記自己還元力に優れた酸化剤が、過マンガン酸ナトリウム、重クロム酸ナトリウム、ペルオクソ二硫酸ナトリウムもしくはその混合物であることを特徴とする請求項1又は2に記載の導体基材の製造方法。

【請求項4】

半導体素子を搭載し、前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止するための導体基材を製造する方法であって、

最表層が銅もしくはその合金からなる導体基材を、強アルカリ化合物と酸化剤の混合液である黒化処理液中に前記導体基材を浸漬して陽極酸化処理することによって表面処理し、その導体基材の表面に、水酸化第二銅が沈積した酸化銅の皮膜を部分的もしくは全体的に形成する工程を含むことを特徴とする導体基材の製造方法。

【請求項5】

前記導体基材が実質的に銅もしくはその合金からなることを特徴とする請求項1〜4のいずれか1項に記載の導体基材の製造方法。

【請求項6】

前記導体基材が実質的に非銅系金属からなりかつ該導体基材の最表層が銅もしくはその合金からなることを特徴とする請求項1〜4のいずれか1項に記載の導体基材の製造方法。

【請求項7】

前記表面処理工程を、50〜80℃の温度で1〜20秒間にわたって行うことを特徴とする請求項1〜6のいずれか1項に記載の導体基材の製造方法。

【請求項8】

分子中に水酸基を含有する樹脂を前記絶縁性樹脂として使用し、該水酸基含有樹脂と前記酸化銅の皮膜との間に水素結合力を発現させることを特徴とする請求項1〜7のいずれか1項に記載の導体基材の製造方法。

【請求項9】

前記水酸基含有樹脂としてエポキシ樹脂を使用することを特徴とする請求項8に記載の導体基材の製造方法。

【請求項10】

前記導体基材としてリードフレームを使用することを特徴とする請求項1〜9のいずれか1項に記載の導体基材の製造方法。

【請求項11】

前記酸化銅の皮膜を、配線取り出し部分を除いて、前記導体基材の少なくとも一部の表面に被覆することを特徴とする請求項1〜10のいずれか1項に記載の導体基材の製造方法。

【請求項12】

前記酸化銅の皮膜を前記導体基材の全面に被覆することを特徴とする請求項11に記載の導体基材の製造方法。

【請求項13】

前記導体基材として放熱板を使用することを特徴とする請求項1〜9のいずれか1項に記載の導体基材の製造方法。

【請求項14】

前記酸化銅の皮膜が、前記導体基材の側から順に、酸化第一銅(Cu2O)層、酸化第二銅(CuO)層及び水酸化第二銅(Cu(OH)2)層からなる3層構造体であることを特徴とする請求項1〜13のいずれか1項に記載の導体基材の製造方法。

【請求項15】

前記酸化銅の皮膜の膜厚が、0.02〜0.2μmの範囲であることを特徴とする請求項1〜14のいずれか1項に記載の導体基材の製造方法。

【請求項16】

高温度下で処理された時、前記導体基材と前記酸化銅の皮膜との間に偏析層を形成しないことを特徴とする請求項1〜15のいずれか1項に記載の導体基材の製造方法。

【請求項17】

前記酸化銅の皮膜を、0.5μm以下の粒径を有する針状結晶から形成することを特徴とする請求項1〜16のいずれか1項に記載の導体基材の製造方法。

【請求項18】

請求項1〜17のいずれか1項に記載の方法によって、水酸化第二銅が沈積した酸化銅の皮膜を導体基材上に形成した後、前記導体基材の所定の位置に半導体素子を搭載し、前記半導体素子と前記導体基材との間を電気的に接続し、さらに前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止することを特徴とする半導体装置の製造方法。

【請求項19】

前記絶縁性樹脂で当該半導体装置の実質的に全部を封止することを特徴とする請求項18に記載の半導体装置の製造方法。

【請求項1】

半導体素子を搭載するためのものであって、前記半導体素子の搭載部が少なくとも絶縁性樹脂で封止される導体基材において、

前記導体基材の最表層が銅もしくはその合金からなるとともに、前記導体基材が、該導体基材の表面処理に由来して形成された水酸化物を含む酸化銅の皮膜で部分的もしくは全体的に覆われていることを特徴とする導体基材。

【請求項2】

前記導体基材が実質的に銅もしくはその合金からなることを特徴とする請求項1に記載の導体基材。

【請求項3】

前記導体基材が実質的に非銅系金属からなりかつ該導体基材の最表層が銅もしくはその合金からなることを特徴とする請求項1に記載の導体基材。

【請求項4】

前記表面処理が、自己還元力に優れた酸化剤を添加した黒化処理液中に前記導体基材を浸漬することからなる強制酸化処理であることを特徴とする請求項1〜3のいずれか1項に記載の導体基材。

【請求項5】

前記表面処理が、黒化処理液中に前記導体基材を浸漬して陽極酸化処理を行うことからなる強制酸化処理であることを特徴とする請求項1〜3のいずれか1項に記載の導体基材。

【請求項6】

前記絶縁性樹脂がその分子中に水酸基を含有する樹脂であり、該水酸基含有樹脂と前記水酸化物含有酸化銅の皮膜との間に水素結合力が発現することを特徴とする請求項1〜5のいずれか1項に記載の導体基材。

【請求項7】

前記水酸基含有樹脂がエポキシ樹脂であることを特徴とする請求項6に記載の導体基材。

【請求項8】

前記導体基材がリードフレームであることを特徴とする請求項1〜7のいずれか1項に記載の導体基材。

【請求項9】

前記水酸化物含有酸化銅の皮膜が、配線取り出し部分を除いて、前記導体基材の少なくとも一部の表面に被覆されていることを特徴とする請求項1〜8のいずれか1項に記載の導体基材。

【請求項10】

前記水酸化物含有酸化銅の皮膜が、前記導体基材の全面に被覆されていることを特徴とする請求項9に記載の導体基材。

【請求項11】

前記導体基材が放熱板であることを特徴とする請求項1〜6のいずれか1項に記載の導体基材。

【請求項12】

前記水酸化物含有酸化銅の皮膜が、前記導体基材の側から順に、酸化第一銅(Cu2O)層、酸化第二銅(CuO)層及び水酸化第二銅(Cu(OH)2)層からなる3層構造体であることを特徴とする請求項1〜11のいずれか1項に記載の導体基材。

【請求項13】

前記水酸化物含有酸化銅の皮膜の膜厚が、0.02〜0.2μmの範囲であることを特徴とする請求項1〜12のいずれか1項に記載の導体基材。

【請求項14】

高温度下で処理された時、前記導体基材と前記水酸化物含有酸化銅の皮膜との間に偏析層を形成しないことを特徴とする請求項1〜13のいずれか1項に記載の導体基材。

【請求項15】

前記水酸化物含有酸化銅の皮膜が、0.5μm以下の粒径を有する針状結晶からなることを特徴とする請求項1〜14のいずれか1項に記載の導体基材。

【請求項16】

少なくとも1個の半導体素子を、請求項1〜15のいずれか1項に記載の導体基材の所定の位置に搭載し、絶縁性樹脂で封止してなることを特徴とする半導体装置。

【請求項17】

前記導体基材の実質的に全部が前記絶縁性樹脂で封止されていることを特徴とする請求項16に記載の半導体装置。

【請求項18】

前記半導体装置がはんだを使用して実装基板に実装されることを特徴とする請求項16又は17に記載の半導体装置。

【請求項19】

前記はんだが鉛フリーはんだであることを特徴とする請求項18に記載の半導体装置。

【請求項20】

半導体素子を搭載し、前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止するための導体基材を製造する方法であって、

最表層が銅もしくはその合金からなる導体基材を表面処理し、その導体基材の表面に水酸化物を含む酸化銅の皮膜を部分的もしくは全体的に形成する工程を含むことを特徴とする導体基材の製造方法。

【請求項21】

前記導体基材が実質的に銅もしくはその合金からなることを特徴とする請求項20に記載の導体基材の製造方法。

【請求項22】

前記導体基材が実質的に非銅系金属からなりかつ該導体基材の最表層が銅もしくはその合金からなることを特徴とする請求項20に記載の導体基材の製造方法。

【請求項23】

前記表面処理工程を、自己還元力に優れた酸化剤を添加した黒化処理液中に前記導体基材を浸漬することによって行うことを特徴とする請求項20〜22のいずれか1項に記載の導体基材の製造方法。

【請求項24】

前記黒化処理液が、強アルカリ化合物と酸化剤の混合液であることを特徴とする請求項23に記載の導体基材の製造方法。

【請求項25】

前記自己還元力に優れた酸化剤が、過マンガン酸ナトリウム、重クロム酸ナトリウム、ペルオクソ二硫酸ナトリウムもしくはその混合物であることを特徴とする請求項23又は24に記載の導体基材の製造方法。

【請求項26】

前記表面処理工程を、黒化処理液中に前記導体基材を浸漬して陽極酸化処理することによって行うことを特徴とする請求項20〜22のいずれか1項に記載の導体基材の製造方法。

【請求項27】

前記黒化処理液が、強アルカリ化合物と酸化剤の混合液であることを特徴とする請求項26に記載の導体基材の製造方法。

【請求項28】

前記表面処理工程を、50〜80℃の温度で1〜20秒間にわたって行うことを特徴とする請求項20〜27のいずれか1項に記載の導体基材の製造方法。

【請求項29】

分子中に水酸基を含有する樹脂を前記絶縁性樹脂として使用し、該水酸基含有樹脂と前記水酸化物含有酸化銅の皮膜との間に水素結合力を発現させることを特徴とする請求項20〜28のいずれか1項に記載の導体基材の製造方法。

【請求項30】

前記水酸基含有樹脂としてエポキシ樹脂を使用することを特徴とする請求項29に記載の導体基材の製造方法。

【請求項31】

前記導体基材としてリードフレームを使用することを特徴とする請求項20〜30のいずれか1項に記載の導体基材の製造方法。

【請求項32】

前記水酸化物含有酸化銅の皮膜を、配線取り出し部分を除いて、前記導体基材の少なくとも一部の表面に被覆することを特徴とする請求項20〜31のいずれか1項に記載の導体基材の製造方法。

【請求項33】

前記水酸化物含有酸化銅の皮膜を前記導体基材の全面に被覆することを特徴とする請求項32に記載の導体基材の製造方法。

【請求項34】

前記導体基材として放熱板を使用することを特徴とする請求項20〜30のいずれか1項に記載の導体基材の製造方法。

【請求項35】

前記水酸化物含有酸化銅の皮膜が、前記導体基材の側から順に、酸化第一銅(Cu2O)層、酸化第二銅(CuO)層及び水酸化第二銅(Cu(OH)2)層からなる3層構造体であることを特徴とする請求項20〜34のいずれか1項に記載の導体基材の製造方法。

【請求項36】

前記水酸化物含有酸化銅の皮膜の膜厚が、0.02〜0.2μmの範囲であることを特徴とする請求項20〜35のいずれか1項に記載の導体基材の製造方法。

【請求項37】

高温度下で処理された時、前記導体基材と前記水酸化物含有酸化銅の皮膜との間に偏析層を形成しないことを特徴とする請求項20〜36のいずれか1項に記載の導体基材の製造方法。

【請求項38】

前記水酸化物含有酸化銅の皮膜を、0.5μm以下の粒径を有する針状結晶から形成することを特徴とする請求項20〜37のいずれか1項に記載の導体基材の製造方法。

【請求項39】

請求項20〜38のいずれか1項に記載の方法によって水酸化物含有酸化銅の皮膜を導体基材上に形成した後、前記導体基材の所定の位置に半導体素子を搭載し、前記半導体素子と前記導体基材との間を電気的に接続し、さらに前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止することを特徴とする半導体装置の製造方法。

【請求項40】

前記絶縁性樹脂で当該半導体装置の実質的に全部を封止することを特徴とする請求項39に記載の半導体装置の製造方法。

【特許請求の範囲】

【請求項1】

半導体素子を搭載し、前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止するための導体基材を製造する方法であって、

最表層が銅もしくはその合金からなる導体基材を、自己還元力に優れた酸化剤を添加した黒化処理液中にその導体基材を浸漬することによって表面処理し、その導体基材の表面に、水酸化第二銅が沈積した酸化銅の皮膜を部分的もしくは全体的に形成する工程を含むことを特徴とする導体基材の製造方法。

【請求項2】

前記黒化処理液が、強アルカリ化合物と酸化剤の混合液であることを特徴とする請求項1に記載の導体基材の製造方法。

【請求項3】

前記自己還元力に優れた酸化剤が、過マンガン酸ナトリウム、重クロム酸ナトリウム、ペルオクソ二硫酸ナトリウムもしくはその混合物であることを特徴とする請求項1又は2に記載の導体基材の製造方法。

【請求項4】

半導体素子を搭載し、前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止するための導体基材を製造する方法であって、

最表層が銅もしくはその合金からなる導体基材を、強アルカリ化合物と酸化剤の混合液である黒化処理液中に前記導体基材を浸漬して陽極酸化処理することによって表面処理し、その導体基材の表面に、水酸化第二銅が沈積した酸化銅の皮膜を部分的もしくは全体的に形成する工程を含むことを特徴とする導体基材の製造方法。

【請求項5】

前記導体基材が実質的に銅もしくはその合金からなることを特徴とする請求項1〜4のいずれか1項に記載の導体基材の製造方法。

【請求項6】

前記導体基材が実質的に非銅系金属からなりかつ該導体基材の最表層が銅もしくはその合金からなることを特徴とする請求項1〜4のいずれか1項に記載の導体基材の製造方法。

【請求項7】

前記表面処理工程を、50〜80℃の温度で1〜20秒間にわたって行うことを特徴とする請求項1〜6のいずれか1項に記載の導体基材の製造方法。

【請求項8】

分子中に水酸基を含有する樹脂を前記絶縁性樹脂として使用し、該水酸基含有樹脂と前記酸化銅の皮膜との間に水素結合力を発現させることを特徴とする請求項1〜7のいずれか1項に記載の導体基材の製造方法。

【請求項9】

前記水酸基含有樹脂としてエポキシ樹脂を使用することを特徴とする請求項8に記載の導体基材の製造方法。

【請求項10】

前記導体基材としてリードフレームを使用することを特徴とする請求項1〜9のいずれか1項に記載の導体基材の製造方法。

【請求項11】

前記酸化銅の皮膜を、配線取り出し部分を除いて、前記導体基材の少なくとも一部の表面に被覆することを特徴とする請求項1〜10のいずれか1項に記載の導体基材の製造方法。

【請求項12】

前記酸化銅の皮膜を前記導体基材の全面に被覆することを特徴とする請求項11に記載の導体基材の製造方法。

【請求項13】

前記導体基材として放熱板を使用することを特徴とする請求項1〜9のいずれか1項に記載の導体基材の製造方法。

【請求項14】

前記酸化銅の皮膜が、前記導体基材の側から順に、酸化第一銅(Cu2O)層、酸化第二銅(CuO)層及び水酸化第二銅(Cu(OH)2)層からなる3層構造体であることを特徴とする請求項1〜13のいずれか1項に記載の導体基材の製造方法。

【請求項15】

前記酸化銅の皮膜の膜厚が、0.02〜0.2μmの範囲であることを特徴とする請求項1〜14のいずれか1項に記載の導体基材の製造方法。

【請求項16】

高温度下で処理された時、前記導体基材と前記酸化銅の皮膜との間に偏析層を形成しないことを特徴とする請求項1〜15のいずれか1項に記載の導体基材の製造方法。

【請求項17】

前記酸化銅の皮膜を、0.5μm以下の粒径を有する針状結晶から形成することを特徴とする請求項1〜16のいずれか1項に記載の導体基材の製造方法。

【請求項18】

請求項1〜17のいずれか1項に記載の方法によって、水酸化第二銅が沈積した酸化銅の皮膜を導体基材上に形成した後、前記導体基材の所定の位置に半導体素子を搭載し、前記半導体素子と前記導体基材との間を電気的に接続し、さらに前記半導体素子の搭載部を少なくとも絶縁性樹脂で封止することを特徴とする半導体装置の製造方法。

【請求項19】

前記絶縁性樹脂で当該半導体装置の実質的に全部を封止することを特徴とする請求項18に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−316355(P2006−316355A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2006−233837(P2006−233837)

【出願日】平成18年8月30日(2006.8.30)

【分割の表示】特願2004−44896(P2004−44896)の分割

【原出願日】平成16年2月20日(2004.2.20)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成18年8月30日(2006.8.30)

【分割の表示】特願2004−44896(P2004−44896)の分割

【原出願日】平成16年2月20日(2004.2.20)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

[ Back to top ]