導体接続装置

【目的】 コンパクトで絶縁性能に優れた導体接続装置を得る。

【構成】 絶縁ブッシング2内の絶縁導体4のCVケーブル3が接続される側と反対側に金属板14を設け、さらに絶縁ブッシング2の端部にも金属板10を設け、これら金属板10,14の間に形成される空隙部にシリコーンゲル13を充填する。

【構成】 絶縁ブッシング2内の絶縁導体4のCVケーブル3が接続される側と反対側に金属板14を設け、さらに絶縁ブッシング2の端部にも金属板10を設け、これら金属板10,14の間に形成される空隙部にシリコーンゲル13を充填する。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、ガス絶縁開閉装置に使用される盤間の導体接続装置に関する。

【0002】

【従来の技術】従来の導体接続装置がガス絶縁開閉装置に取付けられた一例を示す図2において、内部に絶縁ガスが封入された箱体1の天井板には、天井板に設けられた図示しない穴を上下に貫通して略T字形の絶縁ブッシング2が上方から挿着され、この絶縁ブッシング2は図示しない隣接の箱体上に同様に設けられた同形状の絶縁ブッシングに高圧架橋ポリエチレンケーブル(以下、CVケーブルと略す)3で接続されている。絶縁ブッシング2は、管状の接続導体4とこの接続導体4の中央部から下方に直角に分岐した引出棒5の周りにエポキシ樹脂で注形成形された絶縁層2aでなる分岐部と、絶縁層2aの接続導体4の左右に形成した穴2b,2cから構成されている。この穴2b,2cには、CVケーブル3の端部が貫通するストレスコーン6と、CVケーブル3の端部の芯線に挿着された接触子7が挿入され、これらは保護管8で絶縁層2aにボルト9で固定されるとともに、穴26の内壁に取りつけられている。

【0003】ここで、箱体1の左側に隣接盤がないときには、接続層2aの穴2cの盲栓が取付けられる。盲栓を図3に示すが、例えばEPTゴムより成る絶縁層10と、接地側の電界緩和のための導電性ゴム11が一体成形され、これらは穴2cに面圧を加えるためのバネ12と押え金具13および保護管14で絶縁層2aにボルト9により固定される。また、絶縁層10の先端には、接続導体4の内部に押し込まれないよう止め板15が取付けられている。更に、絶縁層2aの内壁とEPTゴムより成る絶縁層10との密着性を向上させるためシリコーングリス16を絶縁層10表面に塗布している。

【0004】

【発明が解決しようとする課題】ところが、このように構成された導体接続装置の盲栓部では、部品点数が多く大形化となったり、手作業が入り不具合個所が生じることがある。

【0005】すなわち絶縁層10は、絶縁ブッシング2側に押しつける面圧力を2〜5kg/cm2 f程度保持するため、バネ12等は直径数mmのものが十数本必要となる。このバネ12の圧力を支えるためには、押え金具13を含め、保護管14を厚肉で機械的強度を必要とし、部品点数が増加し大形化する。これにより、盤の大きさより突出して、結果的に盤の大きさを大きくしたり、取付け位置の保存により、盤の大きさを大きくせざるを得なかった。

【0006】さらに絶縁層10の表面には、手作業でシリコーングリス16を塗布し密着性の向上を図っているが、環境条件が悪くて湿度が高いときには湿気を混入させて塗布することがある。また、ゴミ等を混入することがあり、絶縁層10表面には異物による欠陥部を生じる。この欠陥部は部分放電の発生要因となり放電劣化を怒こし、ついには絶縁破壊に到るおそれがある。本発明の目的は、絶縁ブッシングの絶縁層表面の処理に手作業を必要としなくても、コンパクトで絶縁特性に優れた導体接続装置を提供することにある。

【0007】

【課題を解決するための手段および作用】上記目的を達成するために本発明に、内部に電気機器か収納された箱体外壁に設けられたブッシングと、このブッシング間を接続する少なくとも一方のブッシングの略円すい状の外側端部とブッシング内部に埋込まれた接続導体側のそれぞれに設けられた略円板状の金属板とを有し、この金属板間で形成される空隙にシリコーンゲルを充填してこの空隙部を接地電位にすることにより、電界強度の上昇を防いで優れた絶縁特性を維持することができ且つコンパクトにすることができる。

【0008】

【実施例】以下、本発明の導体接続装置の一実施例を図面を参照して説明する。

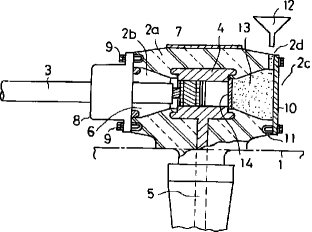

【0009】図1は本発明の導体接続装置を構成する絶縁ブッシングの要部拡大断面図である。図1において、内部に絶縁ガスが封入された箱体1の天井板に略T字形の絶縁ブッシング2が挿入され、図示しない隣接の箱体に同様に設けられた絶縁ブッシング間をCOケーブル3で接続する。また、絶縁ブッシング2は、接続導体4と分岐の引出棒5をエポキシ樹脂で一体に注形成形した絶縁層29で覆い、接続導体4の左右には穴2b,2cが形成され、一方の穴2bにはCOケーブル3が挿入・固定され導体間の接続が行われる。隣接盤がないときの絶縁ブッシング2の穴2cには、金属板10をボルト9で絶縁層2aに埋込まれた埋金11に固定すると共に、絶縁層2aの上方に設けた穴2dから、例え漏斗12によりシリコーンゲル13を充填している。また接続導体4には、接触子7までシリコーンゲル13が充填しないように接続導体4の内径より若干大きい金属板14をはめ込んでいる。シリコーンゲル13は、例えば、主剤と硬化剤を別々にした液体を混合して絶縁層2の穴2cに充填後、数時間でゲル化して硬化するようなシリコーンを部分的に架橋したものである。なお、シリコーンゲル13の注入前には絶縁層2aの穴2cの内面を清掃、乾燥させている。また、注入の穴2dは絶縁層2aの表面程度までにシリコーンゲル13が充填されている。

【0010】このような構成において、接地側と高電圧側の金属板10,14は略平行の円状平板となり、この電極間の電界強度は不平等電界となる個所がなく、電界強度を上昇させることがない。つまり、ほぼ平等電界となるため、大きく絶縁特性を向上させることができる。更に、シリコーンゲル13は約45KV/mmの絶縁耐力を有していることが判明したので、絶縁層2aを形成するエポキシ樹脂と比べて大差はなく、充分に絶縁特性を維持することができる。また、シリコーンゲル13は、弾性率が小さくて粘着性が良いので、絶縁層2aとの接着が良く、この界面に剥離や接着不良を生じることがなくなる。周囲温度や通電時の温度上昇による温度変化に対しても、弾性率が小さいためシリコーンゲル13側で熱応力を吸収し、エポキシ樹脂剤を含め、クラック等を発生させることはない。シリコーンゲル13自体の温度変化に伴う体積の変化も、穴3dを開放させているので、この部分で上下して吸収できる。

【0011】以上のことより、シリコーンゲル13部の電界強度の上昇がなく電界強度の低減が図れるので、接地側の金属板10を平面とし高電圧側との絶縁距離を最短とすることができ、この端部部分の縮小化が図れる。また絶縁層2aの穴2cは金属板10で封じ切り後、シリコーンゲル13を充填するためゴミや湿気が混入することを妨げ、英には粘着性が良いため、絶縁層2aとの界面に欠陥部を形成することがなく、安定した絶縁特性を長期間に亘り維持することができる。従って、部分放電の発生もない。

【0012】他の実施例として、ポリビニルアルコールゲルやウレタンゲル等、混合直後において液状であるが、数時間後にゲル状に硬化する絶縁材料を用いても、同様の効果が期待できる。

【0013】

【発明の効果】以上のように、内部に電気機器を収納した箱体相互を接続するためのブッシングの最端部で、隣接する箱体がないブッシングにおいて、ブッシングの略円すい状の開口部の外側端部とブッシング内部に埋込まれた接続導体側のそれぞれに設けられた略円板状の金属板とを有し、この金属板間で形成される空隙部にシリコーンゲルを充填したので、電界強度の上昇を防ぎ、絶縁層との接着性を保つことにより、コンパクトで絶縁特性に優れた導体接続装置を得ることができる。

【図面の簡単な説明】

【図1】本発明の導体接続装置を構成する絶縁ブッシングの要部拡大断面図。

【図2】従来の導体接続装置を構成する絶縁ブッシングの要部拡大断面図。

【図3】代表的な絶縁ブッシングの盲栓の要部拡大断面図。

【符号の説明】

2…絶縁ブッシング、4…接続導体、10,14…金属板、13…シリコーンゲル

【0001】

【産業上の利用分野】本発明は、ガス絶縁開閉装置に使用される盤間の導体接続装置に関する。

【0002】

【従来の技術】従来の導体接続装置がガス絶縁開閉装置に取付けられた一例を示す図2において、内部に絶縁ガスが封入された箱体1の天井板には、天井板に設けられた図示しない穴を上下に貫通して略T字形の絶縁ブッシング2が上方から挿着され、この絶縁ブッシング2は図示しない隣接の箱体上に同様に設けられた同形状の絶縁ブッシングに高圧架橋ポリエチレンケーブル(以下、CVケーブルと略す)3で接続されている。絶縁ブッシング2は、管状の接続導体4とこの接続導体4の中央部から下方に直角に分岐した引出棒5の周りにエポキシ樹脂で注形成形された絶縁層2aでなる分岐部と、絶縁層2aの接続導体4の左右に形成した穴2b,2cから構成されている。この穴2b,2cには、CVケーブル3の端部が貫通するストレスコーン6と、CVケーブル3の端部の芯線に挿着された接触子7が挿入され、これらは保護管8で絶縁層2aにボルト9で固定されるとともに、穴26の内壁に取りつけられている。

【0003】ここで、箱体1の左側に隣接盤がないときには、接続層2aの穴2cの盲栓が取付けられる。盲栓を図3に示すが、例えばEPTゴムより成る絶縁層10と、接地側の電界緩和のための導電性ゴム11が一体成形され、これらは穴2cに面圧を加えるためのバネ12と押え金具13および保護管14で絶縁層2aにボルト9により固定される。また、絶縁層10の先端には、接続導体4の内部に押し込まれないよう止め板15が取付けられている。更に、絶縁層2aの内壁とEPTゴムより成る絶縁層10との密着性を向上させるためシリコーングリス16を絶縁層10表面に塗布している。

【0004】

【発明が解決しようとする課題】ところが、このように構成された導体接続装置の盲栓部では、部品点数が多く大形化となったり、手作業が入り不具合個所が生じることがある。

【0005】すなわち絶縁層10は、絶縁ブッシング2側に押しつける面圧力を2〜5kg/cm2 f程度保持するため、バネ12等は直径数mmのものが十数本必要となる。このバネ12の圧力を支えるためには、押え金具13を含め、保護管14を厚肉で機械的強度を必要とし、部品点数が増加し大形化する。これにより、盤の大きさより突出して、結果的に盤の大きさを大きくしたり、取付け位置の保存により、盤の大きさを大きくせざるを得なかった。

【0006】さらに絶縁層10の表面には、手作業でシリコーングリス16を塗布し密着性の向上を図っているが、環境条件が悪くて湿度が高いときには湿気を混入させて塗布することがある。また、ゴミ等を混入することがあり、絶縁層10表面には異物による欠陥部を生じる。この欠陥部は部分放電の発生要因となり放電劣化を怒こし、ついには絶縁破壊に到るおそれがある。本発明の目的は、絶縁ブッシングの絶縁層表面の処理に手作業を必要としなくても、コンパクトで絶縁特性に優れた導体接続装置を提供することにある。

【0007】

【課題を解決するための手段および作用】上記目的を達成するために本発明に、内部に電気機器か収納された箱体外壁に設けられたブッシングと、このブッシング間を接続する少なくとも一方のブッシングの略円すい状の外側端部とブッシング内部に埋込まれた接続導体側のそれぞれに設けられた略円板状の金属板とを有し、この金属板間で形成される空隙にシリコーンゲルを充填してこの空隙部を接地電位にすることにより、電界強度の上昇を防いで優れた絶縁特性を維持することができ且つコンパクトにすることができる。

【0008】

【実施例】以下、本発明の導体接続装置の一実施例を図面を参照して説明する。

【0009】図1は本発明の導体接続装置を構成する絶縁ブッシングの要部拡大断面図である。図1において、内部に絶縁ガスが封入された箱体1の天井板に略T字形の絶縁ブッシング2が挿入され、図示しない隣接の箱体に同様に設けられた絶縁ブッシング間をCOケーブル3で接続する。また、絶縁ブッシング2は、接続導体4と分岐の引出棒5をエポキシ樹脂で一体に注形成形した絶縁層29で覆い、接続導体4の左右には穴2b,2cが形成され、一方の穴2bにはCOケーブル3が挿入・固定され導体間の接続が行われる。隣接盤がないときの絶縁ブッシング2の穴2cには、金属板10をボルト9で絶縁層2aに埋込まれた埋金11に固定すると共に、絶縁層2aの上方に設けた穴2dから、例え漏斗12によりシリコーンゲル13を充填している。また接続導体4には、接触子7までシリコーンゲル13が充填しないように接続導体4の内径より若干大きい金属板14をはめ込んでいる。シリコーンゲル13は、例えば、主剤と硬化剤を別々にした液体を混合して絶縁層2の穴2cに充填後、数時間でゲル化して硬化するようなシリコーンを部分的に架橋したものである。なお、シリコーンゲル13の注入前には絶縁層2aの穴2cの内面を清掃、乾燥させている。また、注入の穴2dは絶縁層2aの表面程度までにシリコーンゲル13が充填されている。

【0010】このような構成において、接地側と高電圧側の金属板10,14は略平行の円状平板となり、この電極間の電界強度は不平等電界となる個所がなく、電界強度を上昇させることがない。つまり、ほぼ平等電界となるため、大きく絶縁特性を向上させることができる。更に、シリコーンゲル13は約45KV/mmの絶縁耐力を有していることが判明したので、絶縁層2aを形成するエポキシ樹脂と比べて大差はなく、充分に絶縁特性を維持することができる。また、シリコーンゲル13は、弾性率が小さくて粘着性が良いので、絶縁層2aとの接着が良く、この界面に剥離や接着不良を生じることがなくなる。周囲温度や通電時の温度上昇による温度変化に対しても、弾性率が小さいためシリコーンゲル13側で熱応力を吸収し、エポキシ樹脂剤を含め、クラック等を発生させることはない。シリコーンゲル13自体の温度変化に伴う体積の変化も、穴3dを開放させているので、この部分で上下して吸収できる。

【0011】以上のことより、シリコーンゲル13部の電界強度の上昇がなく電界強度の低減が図れるので、接地側の金属板10を平面とし高電圧側との絶縁距離を最短とすることができ、この端部部分の縮小化が図れる。また絶縁層2aの穴2cは金属板10で封じ切り後、シリコーンゲル13を充填するためゴミや湿気が混入することを妨げ、英には粘着性が良いため、絶縁層2aとの界面に欠陥部を形成することがなく、安定した絶縁特性を長期間に亘り維持することができる。従って、部分放電の発生もない。

【0012】他の実施例として、ポリビニルアルコールゲルやウレタンゲル等、混合直後において液状であるが、数時間後にゲル状に硬化する絶縁材料を用いても、同様の効果が期待できる。

【0013】

【発明の効果】以上のように、内部に電気機器を収納した箱体相互を接続するためのブッシングの最端部で、隣接する箱体がないブッシングにおいて、ブッシングの略円すい状の開口部の外側端部とブッシング内部に埋込まれた接続導体側のそれぞれに設けられた略円板状の金属板とを有し、この金属板間で形成される空隙部にシリコーンゲルを充填したので、電界強度の上昇を防ぎ、絶縁層との接着性を保つことにより、コンパクトで絶縁特性に優れた導体接続装置を得ることができる。

【図面の簡単な説明】

【図1】本発明の導体接続装置を構成する絶縁ブッシングの要部拡大断面図。

【図2】従来の導体接続装置を構成する絶縁ブッシングの要部拡大断面図。

【図3】代表的な絶縁ブッシングの盲栓の要部拡大断面図。

【符号の説明】

2…絶縁ブッシング、4…接続導体、10,14…金属板、13…シリコーンゲル

【特許請求の範囲】

【請求項1】 内部に電気機器を収納し絶縁ガスを封入した箱体の外壁に設けられたブッシングと、このブッシング間を接続する少なくとも一方のブッシングの略円すい状の開口部の外側端部と前記ブッシング内部に埋込まれた接続導体側のそれぞれに設けられた略円板状の金属板とを有し、この金属板間で形成される空隙部にシリコーンゲルを充填したことを特徴とする導体接続装置。

【請求項1】 内部に電気機器を収納し絶縁ガスを封入した箱体の外壁に設けられたブッシングと、このブッシング間を接続する少なくとも一方のブッシングの略円すい状の開口部の外側端部と前記ブッシング内部に埋込まれた接続導体側のそれぞれに設けられた略円板状の金属板とを有し、この金属板間で形成される空隙部にシリコーンゲルを充填したことを特徴とする導体接続装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開平5−56529

【公開日】平成5年(1993)3月5日

【国際特許分類】

【出願番号】特願平3−215050

【出願日】平成3年(1991)8月27日

【出願人】(000003078)株式会社東芝 (54,554)

【公開日】平成5年(1993)3月5日

【国際特許分類】

【出願日】平成3年(1991)8月27日

【出願人】(000003078)株式会社東芝 (54,554)

[ Back to top ]