導光体付ピンおよび導光体付ピンを有する温度センサならびに射出成形用金型

【課題】

導光体付エジェクタピンを比較的単純な構造で実現し、且つ耐熱性を向上させる。

【解決手段】円筒状の中空軸部と、前記中空軸部に内接して固着される管状スペーサと、前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴とする導光体付ピンを用いる。

これにより軸部を任意の位置で切断可能とした比較的単純な構造の導光体付ピンにおいて耐熱性を向上し、また端面に接着材層の窪みが露出することを防止する。

導光体付エジェクタピンを比較的単純な構造で実現し、且つ耐熱性を向上させる。

【解決手段】円筒状の中空軸部と、前記中空軸部に内接して固着される管状スペーサと、前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴とする導光体付ピンを用いる。

これにより軸部を任意の位置で切断可能とした比較的単純な構造の導光体付ピンにおいて耐熱性を向上し、また端面に接着材層の窪みが露出することを防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、温度センサに光を導くための温度センサ用導光器に関する。特に成形金型のキャビティ内の樹脂の温度を測定するための導光体付ピンに関する。

【背景技術】

【0002】

近年、成形金型のキャビティ内に樹脂を射出充填して製品を成形する射出成形法においては、成形される部品形状の高精度化・微細化の要求が高まっている。新しく開発された高機能性材料はその性能を発揮させるために従来よりも高温・高圧の条件をより精密且つ安定的に制御する必要がある。これらの要求に対応するため射出成形時の金型キャビティ内の温度・圧力を測定し成形条件にフィードバックする、いわゆるインテリジェント化が進んでいる。

【0003】

具体的には金型のキャビティ内の樹脂圧力を測定するセンサ、樹脂温度を測定するセンサを設け、これらの情報を成形機にフィードバックするようになって来ている。

金型のキャビティ内の樹脂温度を測定する方法の一つとして樹脂の赤外輻射線から直接的に測定する方法がある。この場合樹脂から放出される赤外輻射線は、光ファイバ束を導光体として赤外線検出器に伝達されることが多く、かかる導光体は金型内に必要となるエジェクタピン・コアピン等に組み込むことが出来る(特許文献1)。

【0004】

図5は一般的な金型の断面図であるが、この金型はキャビティ1を設けた第1の型板としての固定側型板2とコア3を設けた第2の型板としての可動側型板4との界面で分かれて開閉される。エジェクタピン100はキャビティ内に樹脂が充填された際は導光体として樹脂温度の測定に関与し、金型が開いたときに前記コアから突出して成形品を金型外に突出すエジェクタピンとして機能する。なお図5では配線等は省略している。

【0005】

本願出願人は比較的単純な構造でピン長さ調整の容易な導光体付ピンを特許文献2に開示している。図6に当該ピンの構造を示す。

図6の分図(a)に上面図、分図(b)にa‐a´部での矢印方向の断面図、分図(c)に左側面図を示す。エジェクタピン200は円筒状の中空軸部10を有し、その下端に中空軸部10より拡径した鍔部11が設けられる。鍔部11の下面には蓋部材13が固定される。

【0006】

中空軸部10には内部を軸方向に貫通する断面が一様な円形断面の中空部14が設けられ、中空軸部10の長さ方向の中央付近より上側は断面が一様で中空部14より拡径した拡径部15が設けられている。

前記拡径部15にはステンレス(SUS)製の管状のスペーサ16が接着材で固着される。エジェクタピン200は管状スペーサ16の部分で切断して長さを調整するので、管状スペーサ16の軸方向全長に渡り接着材により前記拡径部15にエポキシ樹脂等で固着される。

【0007】

管状スペーサ16には単線の光ファイバ17が挿入され、管状スペーサ16の内面に光ファイバ17の表面が接着材18で固着される。光ファイバ17は導光体として機能するようコアの表面に反射層としてのクラッド層を設けた2層構造を有する。

【0008】

光ファイバ17は鍔部11に対応する位置で所定の局率で90度曲げられ、鍔部11の下面に設けた溝12からエジェクタピン200の外部に導出される。

そして光ファイバ17は赤外線を受光する受光部21に接続され、受光部21はプリアンプ22、ゼロ調整器、ゲイン調整器としての可変抵抗器23・24を介してラップトップパソコンの表示部25に接続される。

エジェクタピン200の先端から光ファイバ17に入射した赤外線は光ファイバ17を通り受光部21で光電気変換された上、最終的に温度信号に変換され表示部25で温度表示される。或いは温度信号が射出成形機の制御部にフィードバックされて利用される。

【0009】

【特許文献1】特開昭58−137721号公報

【特許文献2】特願2006−184009号

【発明の開示】

【発明が解決しようとする課題】

【0010】

光ファイバには石英ガラス製やプラスチック製のものがあるが、金型内に射出される樹脂の温度は高温になるので、上記のような金型内の温度測定用のピンには耐熱性に優れた石英ガラス製の光ファイバが用いられる。石英ガラス製の光ファイバと金属性の管状のスペーサ16及び中空軸部10はいずれも樹脂温度が500℃になっても耐えられるものである。

【0011】

特許文献2に開示した導光体付エジェクタピンではピンの先端面に接着材層18が露出しており、この部分の耐熱性も問題となる。接着材層18は耐熱性のエポキシ接着材を用いるが、使用可能温度は300℃程度が上限であり、これ以上ではエポキシ接着材が軟化して成形する樹脂と一体化してピン先端から剥がれる、接着材が変質する等の問題があった。そのため当該導光体付エジェクタピンの使用可能温度は300℃以下であった。

【0012】

他方、新しく開発された高機能性材料は射出成形時の樹脂温度が500℃程度になるものがある。かかる樹脂の温度を精度良く測定したいというニーズが高まっているが、特許文献2に開示した導光体付ピンではこの測定は困難であった。

【0013】

また、射出成形に用いられる樹脂の種類によっては接着材層18と親和性が良いものがある。例えば接着材層18にエポキシ接着材を用いてポリカーボネートを射出成形すると300℃程度においてエポキシ接着材が樹脂と一体化してピン先端から剥がれる問題があった。

【0014】

また、特許文献2に開示した導光体付エジェクタピンでは接着材層への気泡混入を完全に排除することが困難であった。エジェクタピンの長さを所定長に調整すべく切断すると先端面に気泡(ボイド)による窪みが露出して不良品となってしまう事があった。

【0015】

そこで本発明は特許文献2に開示したエジェクタピンの問題点を解決し、導光体付ピンにおいて耐熱性の向上を課題とし、併せて接着材と樹脂の一体化と接着材層の窪み露出による不良の解決を課題とする。ここで「ピン」は上述のエジェクタピンや、成形品の突き出し機能を有しないコアピンの他、高温での温度測定用のピンを含む用語として用いる。

【課題を解決するための手段】

【0016】

本発明に係る導光体付ピンは、円筒状の中空軸部と、前記中空軸部に内接して固着される管状スペーサと、前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴としている。

【0017】

本発明に係る導光体付ピンは、前記管状スペーサがその外面に当該管状スペーサの端面から前記非接着部の長さだけ離れた位置を上端とする縮径部を有し、前記中空軸部と前記縮径部は第2の耐熱性接着材層で固着されることを特徴としている。

【0018】

本発明に係る導光体付ピンは円筒状の中空軸部と、前記中空軸部に内接して固着される第1の管状スペーサと、前記中空軸部の内面に第2の耐熱接着材層で固着される第2の管状スペーサと、前記第2の管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記中空軸部と前記第1の管状スペーサと前記導光体は端面が実質的に一平面をなし、前記導光体は前記第1の管状スペーサに遊嵌していることを特徴としている。

【0019】

本発明に係る導光体付ピンは円筒状の中空軸部と、前記中空軸部の内面に第2の接着材層で固着される管状スペーサと、前記管状スペーサの内面に第1の接着材層で固着される円柱状の導光体を有し、前記中空軸部はその先端部に所定長の縮径部を有し、前記導光体は前記縮径部の内面に遊嵌していることを特徴としている。

【0020】

本発明に係る導光体付ピンは前記導光体がコア及びクラッド層を有する光ファイバであることを特徴としている。

【0021】

本発明に係る導光体付ピンは前記管状スペーサ又は第1の管状スペーサが前記中空軸部に圧入により固着されていることを特徴としている。

【0022】

本発明に係る導光体付ピンは前記管状スペーサ又は第1の管状スペーサの熱膨張係数が前記中空軸部の熱膨張係数より大きいことを特徴としている。

【0023】

本発明に係る温度センサは少なくとも導光体付ピンと受光部とプリアンプを有する温度センサにおいて、前記導光体付ピンが円筒状の中空軸部と、前記中空軸部に内接して固着される管状スペーサと、前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴としている。

【0024】

本発明に係る成形用金型はキャビティを有する第1の形板と、コアを有し前記第1の型板に対して相対的に移動可能とされた第2の型板とを組合せ、前記キャビティと前記コアの間に樹脂を充填して成形品を成形する成形用金型において、円筒状の中空軸部と、前記中空軸部に内接して固着される管状スペーサと、前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けている導光体付ピンを備えたことを特徴としている。

【発明の効果】

【0025】

本発明によれば軸部を任意の位置で切断可能とした比較的単純な構造の導光体付ピンにおいて耐熱性を向上する効果がある。併せて接着材と樹脂の一体化と端面に接着材層の窪みが露出することを防止する効果がある。

【発明を実施するための最良の形態】

【0026】

本発明の実施の形態を図1に基づいて説明する。ここで従来技術と共通する部分は同じ符号を用いる。本発明に係る導光体付きピンは図6に示す従来技術と同様に受光部21・プリアンプ22等と組合せて温度センサとして用いることができ、また図5に示すように金型に組み込むことができる。

図1の分図(a)に底面図、分図(b)にa‐a´部での矢印方向の断面図、分図(c)に管状スペーサ16部の拡大図を示す。エジェクタピン300は円筒状の中空軸部10を有し、その下端に中空軸部10より拡径した鍔部11が設けられる。

【0027】

鍔部11の下面には管状のジャバラホース31が固定され、当該ジャバラホース31の内壁には光ファイバ17と干渉しないよう側壁に開口を有する管状のファイバ固定パイプ32が固定される。当該ファイバ固定パイプ32の内部にはコア・クラッド・第1被覆層33・第2被覆層34を有する光ファイバ17が多少の隙間を持って収納される。

前記鍔部11、ジャバラホース31、ファイバ固定パイプ32の固定はそれぞれ接着・溶接等の周知の方法で行うことができる。

【0028】

中空軸部10には内部を軸方向に貫通する断面が一様な円形断面の中空部14が設けられ、中空軸部10の長さ方向の中央付近より上側は断面が一様で中空部14より拡径した拡径部15が設けられている。なお本明細書で「断面が一様」とは当該部分の断面形状が実質的に同一であることをいう。

【0029】

前記中空軸部10にはステンレス(SUS)製の管状のスペーサ16が固着される。固着は圧入や溶接により行う。圧入の場合の圧入代及び圧入方法は通常の機械組立てにおける圧入と同様にすることができる。溶接の場合はスポット溶接により行う。

【0030】

管状のスペーサ16は中空部14と拡径部15の段差まで圧入しても良いし、段差に当接しない位置まで圧入しても良い。段差を設けることで管状スペーサ16の挿入長を容易に調整できるメリットがあるが、段差は必須ではない。中空軸部10の内面に拡径部15を設けず中空部14のみの径の一様な開口としてもよい。要は金型内でエジェクタピン300を機能させたときに管状のスペーサ16がずれたり、脱落したりしないだけの強度があれば良い。

【0031】

管状スペーサ16には単線の光ファイバ17が挿入され、管状スペーサ16の内面に光ファイバ17の表面が接着材18で固着される。この部分の接着にはエポキシ樹脂や珪酸アルカリ系接着剤等の耐熱性接着材が好適である。この接着材が固化した層を第1の接着材層26とする。

光ファイバ17は導光体として機能するようコアの表面に反射層としてのクラッド層を設けた2層構造を有する。光ファイバ17は石英ガラス製であり、コアにはGe(ゲルマニウム)やP(リン)、クラッドにはB(ホウ素)やF(フッ素)などが添加される。

【0032】

成形時に樹脂と接触するエジェクタピン300の先端面は中空軸部10と管状スペーサ16と光ファイバ17の端面で構成され、射出成形された樹脂にエジェクタピン300の痕が残らないよう実質的に一平面をなしている(以下でこの面を「先端面」という。なお先端面は光ファイバ17及び管状スペーサ16の長さ方向の基準としてはこれらの端面と同じである。)。

分図(c)において、この先端面から光ファイバ17の軸方向に所定長さの部分は、管状スペーサ16の内面とこれに対面する光ファイバ17の表面の間は全周にわたり接着材層がない部分、すなわち非接着部27としている。光ファイバ17の軸方向には非接着部27に続き第1の接着材層26が設けてある。

【0033】

非接着部27における管状スペーサ16の内面とこれに対面する光ファイバ17の表面の間隔は射出成形時に溶融した樹脂が入らず、且つ両者間に面方向の応力がほとんど発生しない程度の隙間である。当該隙間は使用する材料の熱膨張係数にも依存するが室温時に2〜20μmの範囲であれば良く、部品の真円度等の加工精度を考慮すると10μm程度が好適である。

【0034】

なお、エジェクタピンの組立て中に非接着部27に若干接着材が付着する場合がある。前述した「非接着部」の機能を発揮する限り、かかる場合も本明細書における「非接着部」に含むものとする。

また、管状スペーサ16の第1の接着材層26に固着される部分の内径は接着材18の塗布を容易にするため非接着部27よりも数十μm程度拡径させてもよい。

【0035】

非接着部27の光ファイバ17の先端からの長さはエジェクタピン300の材質や設計耐熱温度に依存するが、測定対象の樹脂温度を500℃とする場合には以下に示すエジェクタピン300の材質・構成に対して10mm程度あれば良い。

【0036】

通常金型の温度は150〜200℃になるように温度調整が行われる。エジェクタピン300の先端に500℃程度の溶融樹脂が接触したとしても金型のコア3や周囲の大気へ熱伝導により放熱すること、キャビティ内の樹脂の熱容量と比べて金型の熱容量がかなり大きいこと、によりエジェクタピン300の先端から10mm程度の位置の温度はせいぜい300℃程度の温度に低下しているものと推測される。従って第1の接着材層26の変質等の問題はない。

【0037】

また、光ファイバ17と管状スペーサ16が500℃から300℃の高温に晒される部分には両者の間に非接着部27を設けてある。この隙間により両者に面方向の応力はほとんど働かないので、両者の熱膨張係数の違いにより光ファイバ17がクラックする問題もない。

以上の説明のようにエジェクタピン300は特許文献2に開示した導光体付ピンと比較して耐熱性を向上できる。また先端面は中空軸部と管状スペーサと光ファイバで構成されるので、端面に接着材層の窪みが露出することをなくすことができる。

【0038】

本実施の形態では光ファイバー17はφ1mm程度の物を使用し、管状スペーサ16はそれに対応して内径φ1mm程度、外径φ2.5mm程度、長さ30mm程度の物を使用した。SUS製の管状スペーサは引抜き成形により形成され、比較的容易に内径の小さい管を得ることができた。

工具鋼(SKD)製の中空軸部10は内径φ2.5mm程度、外径φ4mm程度、長さ200mm程度の物を使用した。SKD製の鍔部11は径φ10mm厚さ6mmとした。SUS製のジャバラホースは外径φ3.4mmの物を使用した。

【0039】

本実施の形態で用いたSUS製の管状スペーサ16の熱膨張係数は173E−7/℃、中空軸部10の熱膨張係数は125E−7/℃であり、管状スペーサ17の熱膨張係数の方が大きい。このような材料の組合せにしておけば、エジェクタピン300が高温に晒される際に管状スペーサ17と中空軸部10の界面に働く垂直応力は室温時よりも大きくなる。これに伴い両者間に働く界面方向の摩擦力も大きくなるのでエジェクタピンとして機能しているときに管状スペーサ17のずれ、脱落等の問題発生をより低減できる。

管状スペーサの材質は上記のSUSのほか、アルミニウム、耐食コートした鉄・銅を用いても良い。

【0040】

本実施の形態で用いたSUS製の管状スペーサ16の熱膨張係数は173E−7/℃、石英ガラス製光ファイバ17の熱膨張係数は70E−7/℃であり、管状スペーサ16の熱膨張係数の方が大きい。このような材料の組合せにしておけば、エジェクタピン300が高温に晒される際に管状スペーサ17と光ファイバ17の隙間は室温時よりも大きくなる。エジェクタピンとして機能しているときに光ファイバに応力が生じることはない。

【0041】

なおエジェクタピン300の組立ては従来技術と同様にすることができる。各部品を組立てて、接着材が固化した後に先端部を所定の長さに切断し、その後先端面を研磨して仕上げることができる。

【実施例1】

【0042】

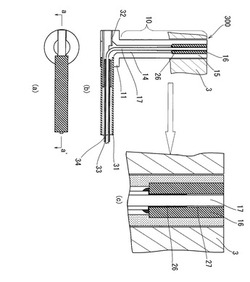

図2に本発明の他の実施例としてエジェクタピン400を示す。図の構成や主要な点は図1に示したエジェクタピン300と同様である。ここでは図1の分図(c)に対応する部分のみを示す。本例では管状スペーサ16の外面に先端面から見て前記非接着部27の長さだけ離れた位置を上端として外径を小さくした縮径部28を設け、当該縮径部28と中空軸部10の内面を第2の接着材層29で固着している。

【0043】

上記最良の形態では中空軸部10に管状スペーサ16を圧入して固着しているが、圧入は各部品が高精度で仕上げられていなければ機能せず、精度が不十分な場合はエジェクタピンを使用中に管状スペーサ16が脱落する可能性がある。

本例においては管状スペーサ16を圧入で固着するのに加え、縮径部28を設けてその部分を耐熱性接着材で固着している。部品加工の精度が悪く、圧入が十分に機能しない場合にも管状スペーサ16のずれ、脱落等の問題が生じない。従って本例では最良の形態の効果に加えて、部品の精度管理が容易になるという効果がある。

【0044】

図2では管状スペーサ16の先端面から見て下部に縮径部28を設けてある。縮径部28は数十μmの厚さがあれば良い。また、縮径部28及び第2の接着材層は第1の接着材層26に対応する部分全体に設ける必要はなく、その一部であってもよい。

【実施例2】

【0045】

図3に本発明の他の実施例としてエジェクタピン500を示す。図の構成や主要な点は図1に示したエジェクタピン300および図2に示したエジェクタピン400と同様である。ここでは図1の分図(c)に対応する部分のみを示す。本例においては管状スペーサを管状スペーサ16A,管状スペーサ16Bの2つの部品に分けている。

【0046】

管状スペーサ16Bはその外面が拡径部15の内面に第2の接着材層29で固着され、その内面に第1の接着材層26で光ファイバ17が固着されている。管状スペーサ16Aはその外面が拡径部15に圧入され、その内面は光ファイバ17の表面と10μm程度の隙間をもって対面しており、この部分は接着されていない。この部分は上記最良の形態の非接着部と同様の機能を果たす。本明細書ではこの状態を「遊嵌」と定義する。

【0047】

本例のように管状スペーサの形状を単純化し、を内径及び外径の異なる2つの管状スペーサに分けることで容易に高精度の部品が加工できる。従って本例では最良の形態の効果に加えて、高精度の部品が容易に得られるので製品の精度向上が図れるという効果がある。

【実施例3】

【0048】

図4に本発明の他の実施例としてエジェクタピン600を示す。図の構成や主要な点は図1に示したエジェクタピン300および図3に示したエジェクタピン500と同様である。ここでは図1の分図(c)に対応する部分のみを示す。本例においては図3のエジェクタピン500における管状スペーサ16Aを中空軸部10と一体として中空軸の縮径部30を設けている。

【0049】

エジェクタピン500はエジェクタピンの長さが予め決まっている場合を対象にしたものである。上記のように非接着部27の長さは10mm程度あれば良いが、この程度であれば中空軸部10の上側から径の小さなドリル・エンドミル等で直接穴加工することができる。そして管状スペーサ16をエジェクタピン500の鍔部11側の開口部から挿入して組み立てればよい。本例では最良の形態の効果に加えて、部品点数の削減、加工工数の低減という効果がある。

【図面の簡単な説明】

【0050】

【図1】本発明の一実施形態に係る導光体付エジェクタピンの構造を示す図である。

【図2】本発明の一実施形態に係る導光体付エジェクタピンの構造を示す図である。

【図3】本発明の一実施形態に係る導光体付エジェクタピンの構造を示す図である。

【図4】本発明の一実施形態に係る導光体付エジェクタピンの構造を示す図である。

【図5】導光体付エジェクタピンを金型に組み込んだ図である。

【図6】従来の導光体付エジェクタピンの構造を示す図である。

【符号の説明】

【0051】

1 キャビティ

2 固定側型板

3 コア

4 可動側型板

10 中空軸部

11 鍔部

12 溝

13 蓋部材

14 中空部

15 拡径部

16 管状スペーサ

17 光ファイバ

18 耐熱性接着材

21 受光部

22 プリアンプ

23 ゼロ調整器

24 ゲイン調整器

25 表示部

26 第1の接着材層

27 非接着部

28 縮径部

29 第2の接着材層

30 中空軸の縮径部

31 ジャバラホース

32 ファイバ固定パイプ

【技術分野】

【0001】

本発明は、温度センサに光を導くための温度センサ用導光器に関する。特に成形金型のキャビティ内の樹脂の温度を測定するための導光体付ピンに関する。

【背景技術】

【0002】

近年、成形金型のキャビティ内に樹脂を射出充填して製品を成形する射出成形法においては、成形される部品形状の高精度化・微細化の要求が高まっている。新しく開発された高機能性材料はその性能を発揮させるために従来よりも高温・高圧の条件をより精密且つ安定的に制御する必要がある。これらの要求に対応するため射出成形時の金型キャビティ内の温度・圧力を測定し成形条件にフィードバックする、いわゆるインテリジェント化が進んでいる。

【0003】

具体的には金型のキャビティ内の樹脂圧力を測定するセンサ、樹脂温度を測定するセンサを設け、これらの情報を成形機にフィードバックするようになって来ている。

金型のキャビティ内の樹脂温度を測定する方法の一つとして樹脂の赤外輻射線から直接的に測定する方法がある。この場合樹脂から放出される赤外輻射線は、光ファイバ束を導光体として赤外線検出器に伝達されることが多く、かかる導光体は金型内に必要となるエジェクタピン・コアピン等に組み込むことが出来る(特許文献1)。

【0004】

図5は一般的な金型の断面図であるが、この金型はキャビティ1を設けた第1の型板としての固定側型板2とコア3を設けた第2の型板としての可動側型板4との界面で分かれて開閉される。エジェクタピン100はキャビティ内に樹脂が充填された際は導光体として樹脂温度の測定に関与し、金型が開いたときに前記コアから突出して成形品を金型外に突出すエジェクタピンとして機能する。なお図5では配線等は省略している。

【0005】

本願出願人は比較的単純な構造でピン長さ調整の容易な導光体付ピンを特許文献2に開示している。図6に当該ピンの構造を示す。

図6の分図(a)に上面図、分図(b)にa‐a´部での矢印方向の断面図、分図(c)に左側面図を示す。エジェクタピン200は円筒状の中空軸部10を有し、その下端に中空軸部10より拡径した鍔部11が設けられる。鍔部11の下面には蓋部材13が固定される。

【0006】

中空軸部10には内部を軸方向に貫通する断面が一様な円形断面の中空部14が設けられ、中空軸部10の長さ方向の中央付近より上側は断面が一様で中空部14より拡径した拡径部15が設けられている。

前記拡径部15にはステンレス(SUS)製の管状のスペーサ16が接着材で固着される。エジェクタピン200は管状スペーサ16の部分で切断して長さを調整するので、管状スペーサ16の軸方向全長に渡り接着材により前記拡径部15にエポキシ樹脂等で固着される。

【0007】

管状スペーサ16には単線の光ファイバ17が挿入され、管状スペーサ16の内面に光ファイバ17の表面が接着材18で固着される。光ファイバ17は導光体として機能するようコアの表面に反射層としてのクラッド層を設けた2層構造を有する。

【0008】

光ファイバ17は鍔部11に対応する位置で所定の局率で90度曲げられ、鍔部11の下面に設けた溝12からエジェクタピン200の外部に導出される。

そして光ファイバ17は赤外線を受光する受光部21に接続され、受光部21はプリアンプ22、ゼロ調整器、ゲイン調整器としての可変抵抗器23・24を介してラップトップパソコンの表示部25に接続される。

エジェクタピン200の先端から光ファイバ17に入射した赤外線は光ファイバ17を通り受光部21で光電気変換された上、最終的に温度信号に変換され表示部25で温度表示される。或いは温度信号が射出成形機の制御部にフィードバックされて利用される。

【0009】

【特許文献1】特開昭58−137721号公報

【特許文献2】特願2006−184009号

【発明の開示】

【発明が解決しようとする課題】

【0010】

光ファイバには石英ガラス製やプラスチック製のものがあるが、金型内に射出される樹脂の温度は高温になるので、上記のような金型内の温度測定用のピンには耐熱性に優れた石英ガラス製の光ファイバが用いられる。石英ガラス製の光ファイバと金属性の管状のスペーサ16及び中空軸部10はいずれも樹脂温度が500℃になっても耐えられるものである。

【0011】

特許文献2に開示した導光体付エジェクタピンではピンの先端面に接着材層18が露出しており、この部分の耐熱性も問題となる。接着材層18は耐熱性のエポキシ接着材を用いるが、使用可能温度は300℃程度が上限であり、これ以上ではエポキシ接着材が軟化して成形する樹脂と一体化してピン先端から剥がれる、接着材が変質する等の問題があった。そのため当該導光体付エジェクタピンの使用可能温度は300℃以下であった。

【0012】

他方、新しく開発された高機能性材料は射出成形時の樹脂温度が500℃程度になるものがある。かかる樹脂の温度を精度良く測定したいというニーズが高まっているが、特許文献2に開示した導光体付ピンではこの測定は困難であった。

【0013】

また、射出成形に用いられる樹脂の種類によっては接着材層18と親和性が良いものがある。例えば接着材層18にエポキシ接着材を用いてポリカーボネートを射出成形すると300℃程度においてエポキシ接着材が樹脂と一体化してピン先端から剥がれる問題があった。

【0014】

また、特許文献2に開示した導光体付エジェクタピンでは接着材層への気泡混入を完全に排除することが困難であった。エジェクタピンの長さを所定長に調整すべく切断すると先端面に気泡(ボイド)による窪みが露出して不良品となってしまう事があった。

【0015】

そこで本発明は特許文献2に開示したエジェクタピンの問題点を解決し、導光体付ピンにおいて耐熱性の向上を課題とし、併せて接着材と樹脂の一体化と接着材層の窪み露出による不良の解決を課題とする。ここで「ピン」は上述のエジェクタピンや、成形品の突き出し機能を有しないコアピンの他、高温での温度測定用のピンを含む用語として用いる。

【課題を解決するための手段】

【0016】

本発明に係る導光体付ピンは、円筒状の中空軸部と、前記中空軸部に内接して固着される管状スペーサと、前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴としている。

【0017】

本発明に係る導光体付ピンは、前記管状スペーサがその外面に当該管状スペーサの端面から前記非接着部の長さだけ離れた位置を上端とする縮径部を有し、前記中空軸部と前記縮径部は第2の耐熱性接着材層で固着されることを特徴としている。

【0018】

本発明に係る導光体付ピンは円筒状の中空軸部と、前記中空軸部に内接して固着される第1の管状スペーサと、前記中空軸部の内面に第2の耐熱接着材層で固着される第2の管状スペーサと、前記第2の管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記中空軸部と前記第1の管状スペーサと前記導光体は端面が実質的に一平面をなし、前記導光体は前記第1の管状スペーサに遊嵌していることを特徴としている。

【0019】

本発明に係る導光体付ピンは円筒状の中空軸部と、前記中空軸部の内面に第2の接着材層で固着される管状スペーサと、前記管状スペーサの内面に第1の接着材層で固着される円柱状の導光体を有し、前記中空軸部はその先端部に所定長の縮径部を有し、前記導光体は前記縮径部の内面に遊嵌していることを特徴としている。

【0020】

本発明に係る導光体付ピンは前記導光体がコア及びクラッド層を有する光ファイバであることを特徴としている。

【0021】

本発明に係る導光体付ピンは前記管状スペーサ又は第1の管状スペーサが前記中空軸部に圧入により固着されていることを特徴としている。

【0022】

本発明に係る導光体付ピンは前記管状スペーサ又は第1の管状スペーサの熱膨張係数が前記中空軸部の熱膨張係数より大きいことを特徴としている。

【0023】

本発明に係る温度センサは少なくとも導光体付ピンと受光部とプリアンプを有する温度センサにおいて、前記導光体付ピンが円筒状の中空軸部と、前記中空軸部に内接して固着される管状スペーサと、前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴としている。

【0024】

本発明に係る成形用金型はキャビティを有する第1の形板と、コアを有し前記第1の型板に対して相対的に移動可能とされた第2の型板とを組合せ、前記キャビティと前記コアの間に樹脂を充填して成形品を成形する成形用金型において、円筒状の中空軸部と、前記中空軸部に内接して固着される管状スペーサと、前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けている導光体付ピンを備えたことを特徴としている。

【発明の効果】

【0025】

本発明によれば軸部を任意の位置で切断可能とした比較的単純な構造の導光体付ピンにおいて耐熱性を向上する効果がある。併せて接着材と樹脂の一体化と端面に接着材層の窪みが露出することを防止する効果がある。

【発明を実施するための最良の形態】

【0026】

本発明の実施の形態を図1に基づいて説明する。ここで従来技術と共通する部分は同じ符号を用いる。本発明に係る導光体付きピンは図6に示す従来技術と同様に受光部21・プリアンプ22等と組合せて温度センサとして用いることができ、また図5に示すように金型に組み込むことができる。

図1の分図(a)に底面図、分図(b)にa‐a´部での矢印方向の断面図、分図(c)に管状スペーサ16部の拡大図を示す。エジェクタピン300は円筒状の中空軸部10を有し、その下端に中空軸部10より拡径した鍔部11が設けられる。

【0027】

鍔部11の下面には管状のジャバラホース31が固定され、当該ジャバラホース31の内壁には光ファイバ17と干渉しないよう側壁に開口を有する管状のファイバ固定パイプ32が固定される。当該ファイバ固定パイプ32の内部にはコア・クラッド・第1被覆層33・第2被覆層34を有する光ファイバ17が多少の隙間を持って収納される。

前記鍔部11、ジャバラホース31、ファイバ固定パイプ32の固定はそれぞれ接着・溶接等の周知の方法で行うことができる。

【0028】

中空軸部10には内部を軸方向に貫通する断面が一様な円形断面の中空部14が設けられ、中空軸部10の長さ方向の中央付近より上側は断面が一様で中空部14より拡径した拡径部15が設けられている。なお本明細書で「断面が一様」とは当該部分の断面形状が実質的に同一であることをいう。

【0029】

前記中空軸部10にはステンレス(SUS)製の管状のスペーサ16が固着される。固着は圧入や溶接により行う。圧入の場合の圧入代及び圧入方法は通常の機械組立てにおける圧入と同様にすることができる。溶接の場合はスポット溶接により行う。

【0030】

管状のスペーサ16は中空部14と拡径部15の段差まで圧入しても良いし、段差に当接しない位置まで圧入しても良い。段差を設けることで管状スペーサ16の挿入長を容易に調整できるメリットがあるが、段差は必須ではない。中空軸部10の内面に拡径部15を設けず中空部14のみの径の一様な開口としてもよい。要は金型内でエジェクタピン300を機能させたときに管状のスペーサ16がずれたり、脱落したりしないだけの強度があれば良い。

【0031】

管状スペーサ16には単線の光ファイバ17が挿入され、管状スペーサ16の内面に光ファイバ17の表面が接着材18で固着される。この部分の接着にはエポキシ樹脂や珪酸アルカリ系接着剤等の耐熱性接着材が好適である。この接着材が固化した層を第1の接着材層26とする。

光ファイバ17は導光体として機能するようコアの表面に反射層としてのクラッド層を設けた2層構造を有する。光ファイバ17は石英ガラス製であり、コアにはGe(ゲルマニウム)やP(リン)、クラッドにはB(ホウ素)やF(フッ素)などが添加される。

【0032】

成形時に樹脂と接触するエジェクタピン300の先端面は中空軸部10と管状スペーサ16と光ファイバ17の端面で構成され、射出成形された樹脂にエジェクタピン300の痕が残らないよう実質的に一平面をなしている(以下でこの面を「先端面」という。なお先端面は光ファイバ17及び管状スペーサ16の長さ方向の基準としてはこれらの端面と同じである。)。

分図(c)において、この先端面から光ファイバ17の軸方向に所定長さの部分は、管状スペーサ16の内面とこれに対面する光ファイバ17の表面の間は全周にわたり接着材層がない部分、すなわち非接着部27としている。光ファイバ17の軸方向には非接着部27に続き第1の接着材層26が設けてある。

【0033】

非接着部27における管状スペーサ16の内面とこれに対面する光ファイバ17の表面の間隔は射出成形時に溶融した樹脂が入らず、且つ両者間に面方向の応力がほとんど発生しない程度の隙間である。当該隙間は使用する材料の熱膨張係数にも依存するが室温時に2〜20μmの範囲であれば良く、部品の真円度等の加工精度を考慮すると10μm程度が好適である。

【0034】

なお、エジェクタピンの組立て中に非接着部27に若干接着材が付着する場合がある。前述した「非接着部」の機能を発揮する限り、かかる場合も本明細書における「非接着部」に含むものとする。

また、管状スペーサ16の第1の接着材層26に固着される部分の内径は接着材18の塗布を容易にするため非接着部27よりも数十μm程度拡径させてもよい。

【0035】

非接着部27の光ファイバ17の先端からの長さはエジェクタピン300の材質や設計耐熱温度に依存するが、測定対象の樹脂温度を500℃とする場合には以下に示すエジェクタピン300の材質・構成に対して10mm程度あれば良い。

【0036】

通常金型の温度は150〜200℃になるように温度調整が行われる。エジェクタピン300の先端に500℃程度の溶融樹脂が接触したとしても金型のコア3や周囲の大気へ熱伝導により放熱すること、キャビティ内の樹脂の熱容量と比べて金型の熱容量がかなり大きいこと、によりエジェクタピン300の先端から10mm程度の位置の温度はせいぜい300℃程度の温度に低下しているものと推測される。従って第1の接着材層26の変質等の問題はない。

【0037】

また、光ファイバ17と管状スペーサ16が500℃から300℃の高温に晒される部分には両者の間に非接着部27を設けてある。この隙間により両者に面方向の応力はほとんど働かないので、両者の熱膨張係数の違いにより光ファイバ17がクラックする問題もない。

以上の説明のようにエジェクタピン300は特許文献2に開示した導光体付ピンと比較して耐熱性を向上できる。また先端面は中空軸部と管状スペーサと光ファイバで構成されるので、端面に接着材層の窪みが露出することをなくすことができる。

【0038】

本実施の形態では光ファイバー17はφ1mm程度の物を使用し、管状スペーサ16はそれに対応して内径φ1mm程度、外径φ2.5mm程度、長さ30mm程度の物を使用した。SUS製の管状スペーサは引抜き成形により形成され、比較的容易に内径の小さい管を得ることができた。

工具鋼(SKD)製の中空軸部10は内径φ2.5mm程度、外径φ4mm程度、長さ200mm程度の物を使用した。SKD製の鍔部11は径φ10mm厚さ6mmとした。SUS製のジャバラホースは外径φ3.4mmの物を使用した。

【0039】

本実施の形態で用いたSUS製の管状スペーサ16の熱膨張係数は173E−7/℃、中空軸部10の熱膨張係数は125E−7/℃であり、管状スペーサ17の熱膨張係数の方が大きい。このような材料の組合せにしておけば、エジェクタピン300が高温に晒される際に管状スペーサ17と中空軸部10の界面に働く垂直応力は室温時よりも大きくなる。これに伴い両者間に働く界面方向の摩擦力も大きくなるのでエジェクタピンとして機能しているときに管状スペーサ17のずれ、脱落等の問題発生をより低減できる。

管状スペーサの材質は上記のSUSのほか、アルミニウム、耐食コートした鉄・銅を用いても良い。

【0040】

本実施の形態で用いたSUS製の管状スペーサ16の熱膨張係数は173E−7/℃、石英ガラス製光ファイバ17の熱膨張係数は70E−7/℃であり、管状スペーサ16の熱膨張係数の方が大きい。このような材料の組合せにしておけば、エジェクタピン300が高温に晒される際に管状スペーサ17と光ファイバ17の隙間は室温時よりも大きくなる。エジェクタピンとして機能しているときに光ファイバに応力が生じることはない。

【0041】

なおエジェクタピン300の組立ては従来技術と同様にすることができる。各部品を組立てて、接着材が固化した後に先端部を所定の長さに切断し、その後先端面を研磨して仕上げることができる。

【実施例1】

【0042】

図2に本発明の他の実施例としてエジェクタピン400を示す。図の構成や主要な点は図1に示したエジェクタピン300と同様である。ここでは図1の分図(c)に対応する部分のみを示す。本例では管状スペーサ16の外面に先端面から見て前記非接着部27の長さだけ離れた位置を上端として外径を小さくした縮径部28を設け、当該縮径部28と中空軸部10の内面を第2の接着材層29で固着している。

【0043】

上記最良の形態では中空軸部10に管状スペーサ16を圧入して固着しているが、圧入は各部品が高精度で仕上げられていなければ機能せず、精度が不十分な場合はエジェクタピンを使用中に管状スペーサ16が脱落する可能性がある。

本例においては管状スペーサ16を圧入で固着するのに加え、縮径部28を設けてその部分を耐熱性接着材で固着している。部品加工の精度が悪く、圧入が十分に機能しない場合にも管状スペーサ16のずれ、脱落等の問題が生じない。従って本例では最良の形態の効果に加えて、部品の精度管理が容易になるという効果がある。

【0044】

図2では管状スペーサ16の先端面から見て下部に縮径部28を設けてある。縮径部28は数十μmの厚さがあれば良い。また、縮径部28及び第2の接着材層は第1の接着材層26に対応する部分全体に設ける必要はなく、その一部であってもよい。

【実施例2】

【0045】

図3に本発明の他の実施例としてエジェクタピン500を示す。図の構成や主要な点は図1に示したエジェクタピン300および図2に示したエジェクタピン400と同様である。ここでは図1の分図(c)に対応する部分のみを示す。本例においては管状スペーサを管状スペーサ16A,管状スペーサ16Bの2つの部品に分けている。

【0046】

管状スペーサ16Bはその外面が拡径部15の内面に第2の接着材層29で固着され、その内面に第1の接着材層26で光ファイバ17が固着されている。管状スペーサ16Aはその外面が拡径部15に圧入され、その内面は光ファイバ17の表面と10μm程度の隙間をもって対面しており、この部分は接着されていない。この部分は上記最良の形態の非接着部と同様の機能を果たす。本明細書ではこの状態を「遊嵌」と定義する。

【0047】

本例のように管状スペーサの形状を単純化し、を内径及び外径の異なる2つの管状スペーサに分けることで容易に高精度の部品が加工できる。従って本例では最良の形態の効果に加えて、高精度の部品が容易に得られるので製品の精度向上が図れるという効果がある。

【実施例3】

【0048】

図4に本発明の他の実施例としてエジェクタピン600を示す。図の構成や主要な点は図1に示したエジェクタピン300および図3に示したエジェクタピン500と同様である。ここでは図1の分図(c)に対応する部分のみを示す。本例においては図3のエジェクタピン500における管状スペーサ16Aを中空軸部10と一体として中空軸の縮径部30を設けている。

【0049】

エジェクタピン500はエジェクタピンの長さが予め決まっている場合を対象にしたものである。上記のように非接着部27の長さは10mm程度あれば良いが、この程度であれば中空軸部10の上側から径の小さなドリル・エンドミル等で直接穴加工することができる。そして管状スペーサ16をエジェクタピン500の鍔部11側の開口部から挿入して組み立てればよい。本例では最良の形態の効果に加えて、部品点数の削減、加工工数の低減という効果がある。

【図面の簡単な説明】

【0050】

【図1】本発明の一実施形態に係る導光体付エジェクタピンの構造を示す図である。

【図2】本発明の一実施形態に係る導光体付エジェクタピンの構造を示す図である。

【図3】本発明の一実施形態に係る導光体付エジェクタピンの構造を示す図である。

【図4】本発明の一実施形態に係る導光体付エジェクタピンの構造を示す図である。

【図5】導光体付エジェクタピンを金型に組み込んだ図である。

【図6】従来の導光体付エジェクタピンの構造を示す図である。

【符号の説明】

【0051】

1 キャビティ

2 固定側型板

3 コア

4 可動側型板

10 中空軸部

11 鍔部

12 溝

13 蓋部材

14 中空部

15 拡径部

16 管状スペーサ

17 光ファイバ

18 耐熱性接着材

21 受光部

22 プリアンプ

23 ゼロ調整器

24 ゲイン調整器

25 表示部

26 第1の接着材層

27 非接着部

28 縮径部

29 第2の接着材層

30 中空軸の縮径部

31 ジャバラホース

32 ファイバ固定パイプ

【特許請求の範囲】

【請求項1】

円筒状の中空軸部と、

前記中空軸部に内接して固着される管状スペーサと、

前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、

前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴とする導光体付ピン。

【請求項2】

前記管状スペーサがその外面に当該管状スペーサの端面から前記非接着部の長さだけ離れた位置を上端とする縮径部を有し、

前記中空軸部と前記縮径部は第2の耐熱性接着材層で固着されることを特徴とする請求項2記載の導光体付ピン。

【請求項3】

円筒状の中空軸部と、

前記中空軸部に内接して固着される第1の管状スペーサと、

前記中空軸部の内面に第2の耐熱接着材層で固着される第2の管状スペーサと、

前記第2の管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、

前記中空軸部と前記第1の管状スペーサと前記導光体は端面が実質的に一平面をなし、

前記導光体は前記第1の管状スペーサに遊嵌していることを特徴とする導光体付ピン。

【請求項4】

円筒状の中空軸部と、

前記中空軸部の内面に第2の接着材層で固着される管状スペーサと、

前記管状スペーサの内面に第1の接着材層で固着される円柱状の導光体を有し、

前記中空軸部はその先端部に所定長の縮径部を有し、

前記導光体は前記縮径部の内面に遊嵌していることを特徴とする導光体付ピン。

【請求項5】

前記導光体がコア及びクラッド層を有する光ファイバであることを特徴とする請求項1ないし請求項4記載の導光体付ピン。

【請求項6】

前記管状スペーサ又は第1の管状スペーサが前記中空軸部に圧入により固着されていることを特徴とする請求項1ないし3記載の導光体付ピン。

【請求項7】

前記管状スペーサ又は第1の管状スペーサの熱膨張係数が前記中空軸部の熱膨張係数より大きいことを特徴とする請求項1ないし3記載の導光体付ピン。

【請求項8】

少なくとも導光体付ピンと受光部とプリアンプを有する温度センサにおいて、

前記導光体付ピンが円筒状の中空軸部と、

前記中空軸部に内接して固着される管状スペーサと、

前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、

前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴とする温度センサ。

【請求項9】

キャビティを有する第1の形板と、コアを有し前記第1の型板に対して相対的に移動可能とされた第2の型板とを組合せ、前記キャビティと前記コアの間に樹脂を充填して成形品を成形する成形用金型において、

円筒状の中空軸部と、

前記中空軸部に内接して固着される管状スペーサと、

前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、

前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けている導光体付ピンを備えたことを特徴とする成形用金型。

【請求項1】

円筒状の中空軸部と、

前記中空軸部に内接して固着される管状スペーサと、

前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、

前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴とする導光体付ピン。

【請求項2】

前記管状スペーサがその外面に当該管状スペーサの端面から前記非接着部の長さだけ離れた位置を上端とする縮径部を有し、

前記中空軸部と前記縮径部は第2の耐熱性接着材層で固着されることを特徴とする請求項2記載の導光体付ピン。

【請求項3】

円筒状の中空軸部と、

前記中空軸部に内接して固着される第1の管状スペーサと、

前記中空軸部の内面に第2の耐熱接着材層で固着される第2の管状スペーサと、

前記第2の管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、

前記中空軸部と前記第1の管状スペーサと前記導光体は端面が実質的に一平面をなし、

前記導光体は前記第1の管状スペーサに遊嵌していることを特徴とする導光体付ピン。

【請求項4】

円筒状の中空軸部と、

前記中空軸部の内面に第2の接着材層で固着される管状スペーサと、

前記管状スペーサの内面に第1の接着材層で固着される円柱状の導光体を有し、

前記中空軸部はその先端部に所定長の縮径部を有し、

前記導光体は前記縮径部の内面に遊嵌していることを特徴とする導光体付ピン。

【請求項5】

前記導光体がコア及びクラッド層を有する光ファイバであることを特徴とする請求項1ないし請求項4記載の導光体付ピン。

【請求項6】

前記管状スペーサ又は第1の管状スペーサが前記中空軸部に圧入により固着されていることを特徴とする請求項1ないし3記載の導光体付ピン。

【請求項7】

前記管状スペーサ又は第1の管状スペーサの熱膨張係数が前記中空軸部の熱膨張係数より大きいことを特徴とする請求項1ないし3記載の導光体付ピン。

【請求項8】

少なくとも導光体付ピンと受光部とプリアンプを有する温度センサにおいて、

前記導光体付ピンが円筒状の中空軸部と、

前記中空軸部に内接して固着される管状スペーサと、

前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、

前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けたことを特徴とする温度センサ。

【請求項9】

キャビティを有する第1の形板と、コアを有し前記第1の型板に対して相対的に移動可能とされた第2の型板とを組合せ、前記キャビティと前記コアの間に樹脂を充填して成形品を成形する成形用金型において、

円筒状の中空軸部と、

前記中空軸部に内接して固着される管状スペーサと、

前記管状スペーサの内面に第1の耐熱性接着材層で固着される円柱状の導光体を有し、

前記管状スペーサの内面とそれに対面する前記導光体の表面には前記導光体の先端から所定長の非接着部を設けている導光体付ピンを備えたことを特徴とする成形用金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−232753(P2008−232753A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−71201(P2007−71201)

【出願日】平成19年3月19日(2007.3.19)

【出願人】(000201814)双葉電子工業株式会社 (201)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月19日(2007.3.19)

【出願人】(000201814)双葉電子工業株式会社 (201)

【Fターム(参考)】

[ Back to top ]