導光板の製造方法

【課題】反射ドットを有する導光板を、より高い生産性で安定的に製造することを可能にする方法を提供すること。

【解決手段】透光性樹脂シート11を連続的又は間欠的に移動させながら、液滴状のインクを透光性樹脂シート11の表面にドット状にパターン印刷する工程と、パターン印刷されたインクから反射ドットを形成させる工程と、を備える、導光板1の製造方法。液滴状のインクが、透光性樹脂シート11の表面における反射ドットが形成される領域の幅方向全体にわたって配列固定された複数のノズルから供給される。

【解決手段】透光性樹脂シート11を連続的又は間欠的に移動させながら、液滴状のインクを透光性樹脂シート11の表面にドット状にパターン印刷する工程と、パターン印刷されたインクから反射ドットを形成させる工程と、を備える、導光板1の製造方法。液滴状のインクが、透光性樹脂シート11の表面における反射ドットが形成される領域の幅方向全体にわたって配列固定された複数のノズルから供給される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導光板の製造方法に関する。

【背景技術】

【0002】

液晶表示装置等の透過型画像表示装置は、一般に、バックライトとしての面光源装置を有している。エッジライト型面光源装置は、透光性樹脂シートを有する導光板と、透光性樹脂シートの端面に光を供給する光源とから構成される。透光性樹脂シートの端面から入射した光が、透光性樹脂シートの背面側に設けられた反射ドット等の反射手段によって反射し、導光板の出射面から画像表示用の面状の光が供給される。

【0003】

反射ドット(反射印刷)を形成する方法として、インクジェット印刷法の適用が提案されている(特許文献1)。インクジェット法によれば、所望のパターンを構成する反射ドットを簡易に形成できることが期待される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−68614号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、反射ドットを有する導光板を、より高い生産性で安定的に製造することを可能にする方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、透光性樹脂シートを連続的又は間欠的に移動させながら、透光性樹脂シートの表面に液滴状のインクをドット状にパターン印刷する工程と、パターン印刷されたインクから反射ドットを形成させる工程と、を備える、導光板の製造方法に関する。本発明に係る製造方法において、液滴状のインクは、透光性樹脂シートの表面における反射ドットが形成される領域の幅方向全体にわたって配列固定された複数のノズルから供給される。

【0007】

液滴状のインクを供給する複数のノズルが、透光性樹脂シートの表面における反射ドットが形成される領域の幅方向全体にわたって配列固定されていることにより、透光性樹脂シートの幅方向全体にわたってインクを実質的に同時に印刷することが可能である。したがって、ノズルを透光性樹脂シートの幅方向に沿って移動させる必要がなく、導光板を十分に高い生産性で安定的に製造することができる。

【0008】

液滴状のインクは、インクジェット方式により複数のノズルから吐出されることが好ましい。インクジェット方式によれば、微小な大きさの反射ドットから構成されるパターンを容易に形成することができる。

【0009】

複数のノズルが、インクが収容された単一のインクタンクと連結されていてもよい。これにより、反射ドット形成用の1種類のインクを、必要により幅方向における濃淡を調整しながら効率的にパターン印刷することができる。

【0010】

効率的な生産と環境対策の容易さなどの観点から、インクは、紫外線硬化インク又は水性インクであることが好ましい。

【0011】

透光性樹脂シートは、ポリ(メタ)アクリル酸アルキル樹脂シート、ポリスチレンシート又はポリカーボネート系樹脂シートであることが好ましい。これにより、光源から供給される光を特に効率的に利用できる。

【0012】

導光板から出射される光の均一性を高め易くするため、透光性樹脂シートが拡散粒子を含むことが好ましい。同様の観点から、透光性樹脂シートの反射ドットが形成される表面とは反対側の表面(出射面)が凹凸形状を有することが好ましい。

【発明の効果】

【0013】

本発明によれば、反射ドットを有する導光板を、大きな印刷速度により高い生産性で安定的に製造することができる。また、可動式のノズルを透光性樹脂シートの表面に沿って移動させながらインクを印刷する場合と比較して、幅方向における印刷ムラが生じにくいという点でも有利である。

【図面の簡単な説明】

【0014】

【図1】面光源装置を備える透過型画像表示装置の一実施形態を示す断面図である。

【図2】導光板の製造方法の一実施形態を示す斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0016】

図1は、面光源装置を備える透過型画像表示装置の一実施形態を示す断面図である。図1に示す透過型画像表示装置100は、面光源装置20と、透過型画像表示部30とから主として構成される。面光源装置20は、透光性樹脂シート11を有する導光板1と、透光性樹脂シート11の端面S3に沿って設けられた光源3とを備えるエッジライト型面光源装置である。透光性樹脂シート11は出射面S1及びその反対側の背面S2を有しており、導光板1は、背面S2側に設けられた反射ドット12を更に有している。透過型画像表示部30は、導光板1の出射面S1側において導光板1と対向配置されている。透過型画像表示部30は、例えば、液晶セルを有する液晶表示部である。

【0017】

光源3から照射された光は、端面S3から透光性樹脂シート11に入射する。透光性樹脂シート11に入射した光は、反射ドット12において乱反射することにより、主として出射面S1から出射される。出射面S1から出射した光は透過型画像表示部30に供給される。均一な面状の光が効率的に出射面S1から出射されるように、反射ドット12のパターンが調整される。隣り合う反射ドット12同士は、互いに分離していてもよいし、連結していてもよい。

【0018】

透光性樹脂シート11は、ポリ(メタ)アクリル酸アルキル樹脂シート、ポリスチレンシート又はポリカーボネート系樹脂シートであることが好ましい。透光性樹脂シート11は拡散粒子を含むことが好ましい。透光性樹脂シート11の反射ドット12が形成される表面(背面S2)とは反対側の表面(出射面S1)は、本実施形態のように平坦面であってもよいが、凹凸形状を有することも好ましい。

【0019】

光源3は、冷陰極蛍光ランプ(CCFL)等の線状光源であってもよいが、LED等の点状光源であることが好ましい。この場合、透光性樹脂シート11の矩形の主面を構成する4辺のうち少なくとも1辺に沿って、複数の点状光源が配列される。

【0020】

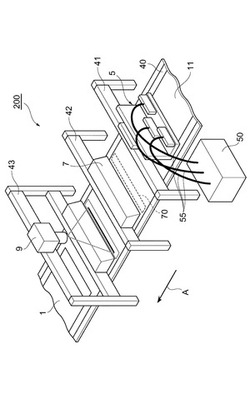

図2は、導光板の製造方法の一実施形態を示す斜視図である。図2に示す導光板の製造装置200は、透光性樹脂シート11を搬送する搬送手段40と、インクジェットヘッド5と、UVランプ7と、検査装置9とから構成される。インクジェットヘッド5、UVランプ7及び検査装置9は、透光性樹脂シートの移動方向Aにおいて上流側からこの順に配置される。

【0021】

透光性樹脂シート11は、搬送手段40によって、方向Aに沿って連続的又は間欠的に搬送される。透光性樹脂シート11は、製造される導光板のサイズに合わせて予め裁断されていてもよいし、長尺の透光性樹脂シート11上に反射ドット12を形成させ、その後透光性樹脂シート11を裁断してもよい。本実施形態における搬送手段40はテーブルシャトルであるが、搬送手段はこれに限られるものではなく、例えばベルトコンベア、コロ、又はエア浮上移送であってもよい。

【0022】

透光性樹脂シート11の表面に、支持部41に支持されたインクジェットヘッド5により液滴状のインクがドット状にパターン印刷される。このとき、印刷されたインクから形成された複数のドットは、互いに分離していてもよいし、連結していてもよい。インクジェットヘッド5は、透光性樹脂シート11の表面における反射ドットが形成される領域の幅方向(Aに対して垂直な方向)全体にわたって、透光性樹脂シート11の背面S2と対向して配列固定された1列又は2列以上の複数のノズルを有している。これら複数のノズルからインクジェット方式により吐出された液滴状のインクが、透光性樹脂シート11の幅方向全体において同時に一括して印刷される。好ましくは、透光性樹脂シート11を一定の速度で連続的に移動させながら、インクが印刷される。或いは、透光性樹脂シート11を停止した状態でインクを印刷することと、透光性樹脂シート11を次の印刷位置まで移動させてから停止することとを繰り返して、複数列のドットから構成されるパターンでインクを効率的に印刷することもできる。透光性樹脂シート11の移動速度は、インクが適切に印刷されるように調整される。本実施形態の場合、インクジェットヘッド5は、それぞれ複数のノズルを有する複数のユニットから構成される。これら複数のユニットは、透光性樹脂シート11が搬送される方向Aにおいて互いの端部が重なるように配置されている。場合により、透光性樹脂シートの表面における反射ドットが形成される領域の幅方向全体にわたって直列に配置された複数のノズルを有するインクジェットを用いてもよい。

【0023】

本実施形態の場合、インクジェットヘッド5の複数のノズルを固定した状態で、インクを透光性樹脂シート11の幅方向全体にわたって一括して印刷することができる。これにより、可動式のノズルを透光性樹脂シート11の幅方向に沿って移動させながらインクを順次印刷する場合と比較して、導光板の生産性が飛躍的に向上する。特に、透光性樹脂シートの短辺の長さ200mm以上1000mm以下であるような大型の導光板を製造する場合、本実施形態の方法による生産性向上の効果が大きい。さらに、インクジェット法によれば、例えば最大径が100μm以下であるような微少な反射ドットであっても、容易にかつ正確に形成することができる。透光性樹脂シートが薄い場合、出射面S1側から反射ドットが透けて見える可能性があるが、反射ドットを小さくすることによりこれを防ぐことができる。また、複数のノズルから供給されたインクがつなぎ合わされて、大きな反射ドットを形成することも可能である。

【0024】

インクジェットヘッド5のノズルは、導管55を介してインク供給ユニット50と連結されている。インク供給ユニット50は、例えば、インクが収容されたインクタンクと、インクを送り出すためのポンプとを有している。複数の導管55が単一のインクタンクに連結されていてもよいし、複数のインクタンクにそれぞれ連結されていてもよい。

【0025】

インクは、硬化又は乾燥により反射ドットを形成するインクであればよく、例えば、紫外線硬化インク、水性インク又は溶剤インクが用いられる。これらのなかでも、環境対策の容易さなどの観点から、紫外線硬化インク及び水性インクが好ましい。紫外線硬化インクを用いる場合、支持部42に支持されたUVランプ7により、インクが領域70において硬化される。これにより、硬化したインクからなる反射ドット12が形成される。水性インク又は溶剤インクを用いる場合、乾燥装置によりインクが乾燥されて、反射ドットが形成される。いずれの種類のインクも、顔料等の微粒子を含んでいてもよいし、必要に応じて、微粒子を含まない透明なものであってもよい。

【0026】

その後、形成された反射ドット12の状態を、支持部43に支持された検査装置9によって検査する工程を経て、導光板1が得られる。導光板1は必要により所望のサイズに裁断される。本実施形態のように、インクジェットヘッドの下流側に設けられた検査装置により導光板が連続的に検査される必要は必ずしもなく、別途準備された検査装置によりオフラインで導光板を検査することもできる。あるいは、検査装置による導光板の検査が省略されることもあり得る。

【符号の説明】

【0027】

1…導光板、3…光源、5…インクジェットヘッド、7…UVランプ、9…検査装置、11…透光性樹脂シート、12…反射ドット、20…面光源装置、30…透過型画像表示部、40…搬送手段、50…インク供給ユニット、55…導管、100…透過型画像表示装置(液晶表示装置)、200…導光板の製造装置、S1…出射面、S2…背面、S3…端面、A…透光性樹脂シートの移動方向。

【技術分野】

【0001】

本発明は、導光板の製造方法に関する。

【背景技術】

【0002】

液晶表示装置等の透過型画像表示装置は、一般に、バックライトとしての面光源装置を有している。エッジライト型面光源装置は、透光性樹脂シートを有する導光板と、透光性樹脂シートの端面に光を供給する光源とから構成される。透光性樹脂シートの端面から入射した光が、透光性樹脂シートの背面側に設けられた反射ドット等の反射手段によって反射し、導光板の出射面から画像表示用の面状の光が供給される。

【0003】

反射ドット(反射印刷)を形成する方法として、インクジェット印刷法の適用が提案されている(特許文献1)。インクジェット法によれば、所望のパターンを構成する反射ドットを簡易に形成できることが期待される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−68614号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、反射ドットを有する導光板を、より高い生産性で安定的に製造することを可能にする方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、透光性樹脂シートを連続的又は間欠的に移動させながら、透光性樹脂シートの表面に液滴状のインクをドット状にパターン印刷する工程と、パターン印刷されたインクから反射ドットを形成させる工程と、を備える、導光板の製造方法に関する。本発明に係る製造方法において、液滴状のインクは、透光性樹脂シートの表面における反射ドットが形成される領域の幅方向全体にわたって配列固定された複数のノズルから供給される。

【0007】

液滴状のインクを供給する複数のノズルが、透光性樹脂シートの表面における反射ドットが形成される領域の幅方向全体にわたって配列固定されていることにより、透光性樹脂シートの幅方向全体にわたってインクを実質的に同時に印刷することが可能である。したがって、ノズルを透光性樹脂シートの幅方向に沿って移動させる必要がなく、導光板を十分に高い生産性で安定的に製造することができる。

【0008】

液滴状のインクは、インクジェット方式により複数のノズルから吐出されることが好ましい。インクジェット方式によれば、微小な大きさの反射ドットから構成されるパターンを容易に形成することができる。

【0009】

複数のノズルが、インクが収容された単一のインクタンクと連結されていてもよい。これにより、反射ドット形成用の1種類のインクを、必要により幅方向における濃淡を調整しながら効率的にパターン印刷することができる。

【0010】

効率的な生産と環境対策の容易さなどの観点から、インクは、紫外線硬化インク又は水性インクであることが好ましい。

【0011】

透光性樹脂シートは、ポリ(メタ)アクリル酸アルキル樹脂シート、ポリスチレンシート又はポリカーボネート系樹脂シートであることが好ましい。これにより、光源から供給される光を特に効率的に利用できる。

【0012】

導光板から出射される光の均一性を高め易くするため、透光性樹脂シートが拡散粒子を含むことが好ましい。同様の観点から、透光性樹脂シートの反射ドットが形成される表面とは反対側の表面(出射面)が凹凸形状を有することが好ましい。

【発明の効果】

【0013】

本発明によれば、反射ドットを有する導光板を、大きな印刷速度により高い生産性で安定的に製造することができる。また、可動式のノズルを透光性樹脂シートの表面に沿って移動させながらインクを印刷する場合と比較して、幅方向における印刷ムラが生じにくいという点でも有利である。

【図面の簡単な説明】

【0014】

【図1】面光源装置を備える透過型画像表示装置の一実施形態を示す断面図である。

【図2】導光板の製造方法の一実施形態を示す斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0016】

図1は、面光源装置を備える透過型画像表示装置の一実施形態を示す断面図である。図1に示す透過型画像表示装置100は、面光源装置20と、透過型画像表示部30とから主として構成される。面光源装置20は、透光性樹脂シート11を有する導光板1と、透光性樹脂シート11の端面S3に沿って設けられた光源3とを備えるエッジライト型面光源装置である。透光性樹脂シート11は出射面S1及びその反対側の背面S2を有しており、導光板1は、背面S2側に設けられた反射ドット12を更に有している。透過型画像表示部30は、導光板1の出射面S1側において導光板1と対向配置されている。透過型画像表示部30は、例えば、液晶セルを有する液晶表示部である。

【0017】

光源3から照射された光は、端面S3から透光性樹脂シート11に入射する。透光性樹脂シート11に入射した光は、反射ドット12において乱反射することにより、主として出射面S1から出射される。出射面S1から出射した光は透過型画像表示部30に供給される。均一な面状の光が効率的に出射面S1から出射されるように、反射ドット12のパターンが調整される。隣り合う反射ドット12同士は、互いに分離していてもよいし、連結していてもよい。

【0018】

透光性樹脂シート11は、ポリ(メタ)アクリル酸アルキル樹脂シート、ポリスチレンシート又はポリカーボネート系樹脂シートであることが好ましい。透光性樹脂シート11は拡散粒子を含むことが好ましい。透光性樹脂シート11の反射ドット12が形成される表面(背面S2)とは反対側の表面(出射面S1)は、本実施形態のように平坦面であってもよいが、凹凸形状を有することも好ましい。

【0019】

光源3は、冷陰極蛍光ランプ(CCFL)等の線状光源であってもよいが、LED等の点状光源であることが好ましい。この場合、透光性樹脂シート11の矩形の主面を構成する4辺のうち少なくとも1辺に沿って、複数の点状光源が配列される。

【0020】

図2は、導光板の製造方法の一実施形態を示す斜視図である。図2に示す導光板の製造装置200は、透光性樹脂シート11を搬送する搬送手段40と、インクジェットヘッド5と、UVランプ7と、検査装置9とから構成される。インクジェットヘッド5、UVランプ7及び検査装置9は、透光性樹脂シートの移動方向Aにおいて上流側からこの順に配置される。

【0021】

透光性樹脂シート11は、搬送手段40によって、方向Aに沿って連続的又は間欠的に搬送される。透光性樹脂シート11は、製造される導光板のサイズに合わせて予め裁断されていてもよいし、長尺の透光性樹脂シート11上に反射ドット12を形成させ、その後透光性樹脂シート11を裁断してもよい。本実施形態における搬送手段40はテーブルシャトルであるが、搬送手段はこれに限られるものではなく、例えばベルトコンベア、コロ、又はエア浮上移送であってもよい。

【0022】

透光性樹脂シート11の表面に、支持部41に支持されたインクジェットヘッド5により液滴状のインクがドット状にパターン印刷される。このとき、印刷されたインクから形成された複数のドットは、互いに分離していてもよいし、連結していてもよい。インクジェットヘッド5は、透光性樹脂シート11の表面における反射ドットが形成される領域の幅方向(Aに対して垂直な方向)全体にわたって、透光性樹脂シート11の背面S2と対向して配列固定された1列又は2列以上の複数のノズルを有している。これら複数のノズルからインクジェット方式により吐出された液滴状のインクが、透光性樹脂シート11の幅方向全体において同時に一括して印刷される。好ましくは、透光性樹脂シート11を一定の速度で連続的に移動させながら、インクが印刷される。或いは、透光性樹脂シート11を停止した状態でインクを印刷することと、透光性樹脂シート11を次の印刷位置まで移動させてから停止することとを繰り返して、複数列のドットから構成されるパターンでインクを効率的に印刷することもできる。透光性樹脂シート11の移動速度は、インクが適切に印刷されるように調整される。本実施形態の場合、インクジェットヘッド5は、それぞれ複数のノズルを有する複数のユニットから構成される。これら複数のユニットは、透光性樹脂シート11が搬送される方向Aにおいて互いの端部が重なるように配置されている。場合により、透光性樹脂シートの表面における反射ドットが形成される領域の幅方向全体にわたって直列に配置された複数のノズルを有するインクジェットを用いてもよい。

【0023】

本実施形態の場合、インクジェットヘッド5の複数のノズルを固定した状態で、インクを透光性樹脂シート11の幅方向全体にわたって一括して印刷することができる。これにより、可動式のノズルを透光性樹脂シート11の幅方向に沿って移動させながらインクを順次印刷する場合と比較して、導光板の生産性が飛躍的に向上する。特に、透光性樹脂シートの短辺の長さ200mm以上1000mm以下であるような大型の導光板を製造する場合、本実施形態の方法による生産性向上の効果が大きい。さらに、インクジェット法によれば、例えば最大径が100μm以下であるような微少な反射ドットであっても、容易にかつ正確に形成することができる。透光性樹脂シートが薄い場合、出射面S1側から反射ドットが透けて見える可能性があるが、反射ドットを小さくすることによりこれを防ぐことができる。また、複数のノズルから供給されたインクがつなぎ合わされて、大きな反射ドットを形成することも可能である。

【0024】

インクジェットヘッド5のノズルは、導管55を介してインク供給ユニット50と連結されている。インク供給ユニット50は、例えば、インクが収容されたインクタンクと、インクを送り出すためのポンプとを有している。複数の導管55が単一のインクタンクに連結されていてもよいし、複数のインクタンクにそれぞれ連結されていてもよい。

【0025】

インクは、硬化又は乾燥により反射ドットを形成するインクであればよく、例えば、紫外線硬化インク、水性インク又は溶剤インクが用いられる。これらのなかでも、環境対策の容易さなどの観点から、紫外線硬化インク及び水性インクが好ましい。紫外線硬化インクを用いる場合、支持部42に支持されたUVランプ7により、インクが領域70において硬化される。これにより、硬化したインクからなる反射ドット12が形成される。水性インク又は溶剤インクを用いる場合、乾燥装置によりインクが乾燥されて、反射ドットが形成される。いずれの種類のインクも、顔料等の微粒子を含んでいてもよいし、必要に応じて、微粒子を含まない透明なものであってもよい。

【0026】

その後、形成された反射ドット12の状態を、支持部43に支持された検査装置9によって検査する工程を経て、導光板1が得られる。導光板1は必要により所望のサイズに裁断される。本実施形態のように、インクジェットヘッドの下流側に設けられた検査装置により導光板が連続的に検査される必要は必ずしもなく、別途準備された検査装置によりオフラインで導光板を検査することもできる。あるいは、検査装置による導光板の検査が省略されることもあり得る。

【符号の説明】

【0027】

1…導光板、3…光源、5…インクジェットヘッド、7…UVランプ、9…検査装置、11…透光性樹脂シート、12…反射ドット、20…面光源装置、30…透過型画像表示部、40…搬送手段、50…インク供給ユニット、55…導管、100…透過型画像表示装置(液晶表示装置)、200…導光板の製造装置、S1…出射面、S2…背面、S3…端面、A…透光性樹脂シートの移動方向。

【特許請求の範囲】

【請求項1】

透光性樹脂シートを連続的又は間欠的に移動させながら、前記透光性樹脂シートの表面に液滴状のインクをドット状にパターン印刷する工程と、

パターン印刷された前記インクから反射ドットを形成させる工程と、

を備え、

前記液滴状のインクが、前記透光性樹脂シートの表面における前記反射ドットが形成される領域の幅方向全体にわたって配列固定された複数のノズルから供給される、

導光板の製造方法。

【請求項2】

前記液滴状のインクが、インクジェット方式により前記複数のノズルから吐出される、請求項1に記載の製造方法。

【請求項3】

前記複数のノズルが、前記インクが収容された単一のインクタンクと連結されている、請求項1又は2に記載の製造方法。

【請求項4】

前記インクが、紫外線硬化インク又は水性インクである、請求項1〜3のいずれか一項に記載の製造方法。

【請求項5】

前記透光性樹脂シートが、ポリ(メタ)アクリル酸アルキル樹脂シート、ポリスチレンシート又はポリカーボネート系樹脂シートである、請求項1〜4のいずれか一項に記載の製造方法。

【請求項6】

前記透光性樹脂シートが拡散粒子を含む、請求項1〜5のいずれか一項に記載の製造方法。

【請求項7】

前記透光性樹脂シートの前記反射ドットが形成される表面とは反対側の表面が凹凸形状を有する、請求項1〜6のいずれか一項に記載の製造方法。

【請求項1】

透光性樹脂シートを連続的又は間欠的に移動させながら、前記透光性樹脂シートの表面に液滴状のインクをドット状にパターン印刷する工程と、

パターン印刷された前記インクから反射ドットを形成させる工程と、

を備え、

前記液滴状のインクが、前記透光性樹脂シートの表面における前記反射ドットが形成される領域の幅方向全体にわたって配列固定された複数のノズルから供給される、

導光板の製造方法。

【請求項2】

前記液滴状のインクが、インクジェット方式により前記複数のノズルから吐出される、請求項1に記載の製造方法。

【請求項3】

前記複数のノズルが、前記インクが収容された単一のインクタンクと連結されている、請求項1又は2に記載の製造方法。

【請求項4】

前記インクが、紫外線硬化インク又は水性インクである、請求項1〜3のいずれか一項に記載の製造方法。

【請求項5】

前記透光性樹脂シートが、ポリ(メタ)アクリル酸アルキル樹脂シート、ポリスチレンシート又はポリカーボネート系樹脂シートである、請求項1〜4のいずれか一項に記載の製造方法。

【請求項6】

前記透光性樹脂シートが拡散粒子を含む、請求項1〜5のいずれか一項に記載の製造方法。

【請求項7】

前記透光性樹脂シートの前記反射ドットが形成される表面とは反対側の表面が凹凸形状を有する、請求項1〜6のいずれか一項に記載の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−124063(P2012−124063A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−274902(P2010−274902)

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

[ Back to top ]