導光板の製造方法

【課題】導光板の反射ドットをインクジェット法によって形成する場合において、反射ドットのパターンの乱れを十分に抑制すること。

【解決手段】基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、樹脂板から剥離する工程と、樹脂板の粘着層が貼合されていた表面に、インクジェット法によってインクをドット状にパターン印刷する工程と、パターン印刷されたインクから反射ドットを形成させる工程と、を備える、導光板の製造方法。

【解決手段】基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、樹脂板から剥離する工程と、樹脂板の粘着層が貼合されていた表面に、インクジェット法によってインクをドット状にパターン印刷する工程と、パターン印刷されたインクから反射ドットを形成させる工程と、を備える、導光板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は導光板の製造方法に関する。

【背景技術】

【0002】

液晶表示装置等の透過型画像表示装置は、一般に、バックライトとしての面光源装置を有している。エッジライト型面光源装置は、透光性樹脂板を有する導光板と、透光性樹脂板の端面に光を供給する光源とから構成される。透光性樹脂板の端面から入射した光が、透光性樹脂板の背面側に設けられた反射ドット等の反射手段によって反射し、導光板の出射面から画像表示用の面状の光が供給される。

【0003】

導光板を製造するために用いられる透明樹脂原板は、その表面を保護するための保護フィルムが貼合された状態で供給されることがある(例えば、特許文献1参照。)。保護フィルムとしては、製造コスト等の観点から、ポリエチレン系のエラストマーを含む粘着層を有するものが広く用いられている。

【0004】

透光性樹脂板上に反射ドットを形成する方法として、インクジェット印刷法の適用が提案されている。インクジェット法によれば、所望のパターンを構成する反射ドットを簡易に形成できることが期待される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−131783号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、インクジェット法によって反射ドットを形成すると、反射ドットの形状が乱れたり、隣り合う反射ドット同士が連結されたりして、反射ドットを設計通りのパターンで形成できない場合があるという問題があった。反射ドットのパターンの乱れが生じると、導光板としての機能が著しく損なわれる。

【0007】

そこで、本発明の目的は、導光板の反射ドットをインクジェット法によって形成する場合において、反射ドットのパターンの乱れを十分に抑制することにある。

【課題を解決するための手段】

【0008】

本発明者らの知見によれば、粘着層を有する保護フィルムを樹脂板から剥離したときに、粘着層を形成する粘着剤の一部が樹脂板の表面に残り、残った粘着剤に起因して反射ドットのパターンが乱れると考えられる。特に、インクジェット法により反射ドットを形成する場合に、粘着剤に起因するパターンの乱れが生じやすい。本発明者らは、鋭意検討の結果、特定の成分を含む粘着層を有する保護フィルムを用いることにより、反射ドットのパターンの乱れが抑制されることを見出し、本発明の完成に至った。

【0009】

すなわち、本発明に係る導光板の製造方法は、基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、樹脂板から剥離する工程と、樹脂板の粘着層が貼合されていた表面に、インクジェット法によってインクをドット状にパターン印刷する工程と、パターン印刷された前記インクから反射ドットを形成させる工程と、を備える。

【0010】

本発明はまた、上記本発明に係る製造方法により得ることのできる導光板に関する。本発明に係る導光板は、反射ドットのパターンの乱れを十分に抑制しつつ、インクジェット法の利点を生かした簡易且つ高い効率で製造されることができる。

【0011】

別の側面において、本発明は、基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、樹脂板から剥離する工程を含む方法により得ることのできる、インクジェット印刷用樹脂板に関する。

【0012】

本発明に係る樹脂板によれば、その表面上にインクをドット状にパターン印刷したときに、印刷パターンの乱れを十分に抑制することができる。本発明に係る樹脂板は、導光板を製造するために好適に用いることができる。

【発明の効果】

【0013】

本発明によれば、導光板の反射ドットをインクジェット法によって形成する場合において、反射ドットのパターンの乱れを十分に抑制することができる。

【図面の簡単な説明】

【0014】

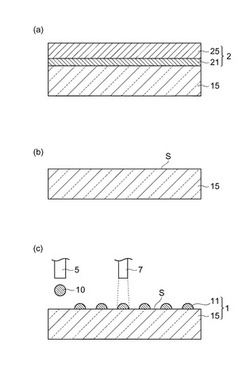

【図1】導光板の製造方法の一実施形態を示す工程図である。

【発明を実施するための形態】

【0015】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0016】

図1は、導光板の製造方法の一実施形態を示す工程図である。本実施形態に係る製造方法は、基材フィルム25と基材フィルム25上に設けられ樹脂板15の表面に貼合されている粘着層21とを有する保護フィルム2を、樹脂板15から剥離する工程と、樹脂板15の粘着層が貼合されていた表面Sに、インクジェット法によってインク10をドット状にパターン印刷する工程と、パターン印刷されたインク10から反射ドット11を形成させる工程とから主として構成される。この方法により、樹脂板15及び樹脂板15上に設けられた反射ドット11を有する導光板1が製造される。

【0017】

図1の(a)に示されるように、樹脂板15は、その表面に保護フィルム2が貼合された状態で供給される。保護フィルム2の粘着層21は、エラストマーであるエチレン−酢酸ビニル共重合体を含有している。このエチレン−酢酸ビニル共重合体は、好ましくは、酢酸ビニルに由来する単量体単位8〜20質量%と、エチレンに由来する単量体単位80〜92質量%とを含む。粘着層21は、エチレン−酢酸ビニル共重合体以外の他の成分を含有していてもよい。好ましくは、粘着層21は、ロジン系樹脂、クマロンインデン樹脂、クマロン樹脂及びインデン樹脂から選ばれる、被着体(樹脂板15)に対する濡れ性を向上させる材料を含有する。ロジン系樹脂は、例えば、ロジン、重合ロジン、水添ロジン、ロジン変性物、及び、ロジン又は水添ロジンのグリセリンエステル又はペンタエリスリットエステルから選ばれる。これらのなかでも水添ロジンが好ましい。

【0018】

基材フィルム25は、好ましくは、ポリオレフィン系樹脂フィルムである。ポリオレフィン系樹脂フィルムは、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリオレフィン、ポリプロピレン、エチレン−プロピレン共重合体から選ばれる少なくとも1種のポリオレフィン系樹脂を含む。基材フィルム25は、単層のフィルムであってもよいし、2層以上から構成される多層のフィルムであってもよい。

【0019】

樹脂板15は、透光性の樹脂シートである。具体的には、樹脂板15は、ポリ(メタ)アクリル酸アルキル樹脂シート、ポリスチレンシート又はポリカーボネート系樹脂シートであることが好ましい。

【0020】

保護フィルム2を樹脂板15から剥離して、樹脂板15の一方の主面である表面Sを露出させる(図1の(b))。保護フィルム2を剥離する方法は特に限定されない。表面Sを有する樹脂板15は、表面Sにインクジェット法によりインクを印刷して印刷パターンを形成するために用いられる。すなわち、樹脂板15はインクジェット印刷用樹脂板である。

【0021】

次いで、図1の(c)に示されるように、粘着層21が貼合されていた表面Sに対して、反射ドット形成用のインク10がドット状にパターン印刷される。インク10は、インクジェットヘッド5から液滴状に吐出される。

【0022】

インク10は、硬化又は乾燥により反射ドットを形成するインクであればよく、例えば、紫外線硬化インク、水性インク又は溶剤インクが用いられる。これらのなかでも、環境対策の容易さなどの観点から、紫外線硬化インク及び水性インクが好ましい。紫外線硬化インクを用いる場合、印刷されたインク10に対してランプ7により紫外線を照射してインク10を硬化する工程を経て、硬化したインクからなる反射ドット11が形成される。水性インク又は溶剤インクを用いる場合、乾燥装置によりインクが乾燥されて、反射ドットが形成される。いずれの種類のインクも、顔料等の微粒子を含んでいてもよいし、必要に応じて、微粒子を含まない透明なものであってもよい。

【0023】

粘着層21がエチレン−酢酸ビニル共重合体を含んでいる保護フィルム2を用いたことにより、印刷から硬化に至る過程における反射ドット11の形状の部分的な乱れが抑制される。例えば、山型の反射ドット11の裾部が広がって、隣り合う反射ドット11同士が連結されるようなことが生じ難い。

【0024】

導光板1は、例えば、液晶表示装置を構成するエッジライト型面光源装置用の導光板として好適に用いられる。

【実施例】

【0025】

以下、実施例を挙げて本発明についてさらに具体的に説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0026】

導光板の作製

エチレン−酢酸ビニル共重合体を含む粘着層を有する保護フィルム(東レフィルム加工製、トレテック7232)が表面に貼合されたポリメチルメタクリレート樹脂シート(厚さ4mm、サイズ370mm×100mm)を準備した。このアクリル樹脂シートから保護フィルムを剥離し、剥離により露出したアクリル樹脂シートの表面に対して、紫外線硬化インク(40℃における粘度:8.3mPa・s)をインクジェット法により、解像度300dpi、解像度150dpi又は解像度75dpiで印刷した。インクの液適量は約40pLに、インクジェットヘッドの走査速度は200mm/sに設定した。インク着弾から2秒後、積算光量0.5J/m2の紫外線照射によりインクを硬化して、反射ドットを形成させ、実施例の導光板を得た。

【0027】

保護フィルムを、ポリエチレンを含む粘着層を有するフィルム(日立化成工業製、ヒタレックスML2230)に代えた他は実施例と同様の手順により、比較例の導光板を得た。

【0028】

評価

導光板の反射ドットの状態を目視により観察し、その状態を以下の基準により判定した。評価結果を表1に示す。

A:隣り合う反射ドット同士が連結されることなく、ほぼ円形の底面を有する反射ドットが形成されている。

B:隣り合う反射ドット同士が連結されている、及び/又は、円形から乱れた形状の底面を有する反射ドットが形成されている。

【0029】

【表1】

【0030】

表に示されるように、エチレン−酢酸ビニル共重合体を含む粘着層が貼合されていた樹脂板を用いた実施例の導光板は、インクジェット法により形成された反射ドットの形状が、ポリエチレンを含む粘着層が貼合されていた樹脂板を用いた比較例の導光板と比較して顕著に改善された。すなわち、本発明によれば、導光板の反射ドットをインクジェット法によって形成する場合において、反射ドットのパターンの乱れを十分に抑制することができることが確認された。

【符号の説明】

【0031】

1…導光板、2…保護フィルム、5…インクジェットヘッド、7…ランプ、10…インク、11…反射ドット、15…樹脂板、21…粘着層、25…基材フィルム、S…粘着層21が貼合されていた表面。

【技術分野】

【0001】

本発明は導光板の製造方法に関する。

【背景技術】

【0002】

液晶表示装置等の透過型画像表示装置は、一般に、バックライトとしての面光源装置を有している。エッジライト型面光源装置は、透光性樹脂板を有する導光板と、透光性樹脂板の端面に光を供給する光源とから構成される。透光性樹脂板の端面から入射した光が、透光性樹脂板の背面側に設けられた反射ドット等の反射手段によって反射し、導光板の出射面から画像表示用の面状の光が供給される。

【0003】

導光板を製造するために用いられる透明樹脂原板は、その表面を保護するための保護フィルムが貼合された状態で供給されることがある(例えば、特許文献1参照。)。保護フィルムとしては、製造コスト等の観点から、ポリエチレン系のエラストマーを含む粘着層を有するものが広く用いられている。

【0004】

透光性樹脂板上に反射ドットを形成する方法として、インクジェット印刷法の適用が提案されている。インクジェット法によれば、所望のパターンを構成する反射ドットを簡易に形成できることが期待される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−131783号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、インクジェット法によって反射ドットを形成すると、反射ドットの形状が乱れたり、隣り合う反射ドット同士が連結されたりして、反射ドットを設計通りのパターンで形成できない場合があるという問題があった。反射ドットのパターンの乱れが生じると、導光板としての機能が著しく損なわれる。

【0007】

そこで、本発明の目的は、導光板の反射ドットをインクジェット法によって形成する場合において、反射ドットのパターンの乱れを十分に抑制することにある。

【課題を解決するための手段】

【0008】

本発明者らの知見によれば、粘着層を有する保護フィルムを樹脂板から剥離したときに、粘着層を形成する粘着剤の一部が樹脂板の表面に残り、残った粘着剤に起因して反射ドットのパターンが乱れると考えられる。特に、インクジェット法により反射ドットを形成する場合に、粘着剤に起因するパターンの乱れが生じやすい。本発明者らは、鋭意検討の結果、特定の成分を含む粘着層を有する保護フィルムを用いることにより、反射ドットのパターンの乱れが抑制されることを見出し、本発明の完成に至った。

【0009】

すなわち、本発明に係る導光板の製造方法は、基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、樹脂板から剥離する工程と、樹脂板の粘着層が貼合されていた表面に、インクジェット法によってインクをドット状にパターン印刷する工程と、パターン印刷された前記インクから反射ドットを形成させる工程と、を備える。

【0010】

本発明はまた、上記本発明に係る製造方法により得ることのできる導光板に関する。本発明に係る導光板は、反射ドットのパターンの乱れを十分に抑制しつつ、インクジェット法の利点を生かした簡易且つ高い効率で製造されることができる。

【0011】

別の側面において、本発明は、基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、樹脂板から剥離する工程を含む方法により得ることのできる、インクジェット印刷用樹脂板に関する。

【0012】

本発明に係る樹脂板によれば、その表面上にインクをドット状にパターン印刷したときに、印刷パターンの乱れを十分に抑制することができる。本発明に係る樹脂板は、導光板を製造するために好適に用いることができる。

【発明の効果】

【0013】

本発明によれば、導光板の反射ドットをインクジェット法によって形成する場合において、反射ドットのパターンの乱れを十分に抑制することができる。

【図面の簡単な説明】

【0014】

【図1】導光板の製造方法の一実施形態を示す工程図である。

【発明を実施するための形態】

【0015】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0016】

図1は、導光板の製造方法の一実施形態を示す工程図である。本実施形態に係る製造方法は、基材フィルム25と基材フィルム25上に設けられ樹脂板15の表面に貼合されている粘着層21とを有する保護フィルム2を、樹脂板15から剥離する工程と、樹脂板15の粘着層が貼合されていた表面Sに、インクジェット法によってインク10をドット状にパターン印刷する工程と、パターン印刷されたインク10から反射ドット11を形成させる工程とから主として構成される。この方法により、樹脂板15及び樹脂板15上に設けられた反射ドット11を有する導光板1が製造される。

【0017】

図1の(a)に示されるように、樹脂板15は、その表面に保護フィルム2が貼合された状態で供給される。保護フィルム2の粘着層21は、エラストマーであるエチレン−酢酸ビニル共重合体を含有している。このエチレン−酢酸ビニル共重合体は、好ましくは、酢酸ビニルに由来する単量体単位8〜20質量%と、エチレンに由来する単量体単位80〜92質量%とを含む。粘着層21は、エチレン−酢酸ビニル共重合体以外の他の成分を含有していてもよい。好ましくは、粘着層21は、ロジン系樹脂、クマロンインデン樹脂、クマロン樹脂及びインデン樹脂から選ばれる、被着体(樹脂板15)に対する濡れ性を向上させる材料を含有する。ロジン系樹脂は、例えば、ロジン、重合ロジン、水添ロジン、ロジン変性物、及び、ロジン又は水添ロジンのグリセリンエステル又はペンタエリスリットエステルから選ばれる。これらのなかでも水添ロジンが好ましい。

【0018】

基材フィルム25は、好ましくは、ポリオレフィン系樹脂フィルムである。ポリオレフィン系樹脂フィルムは、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリオレフィン、ポリプロピレン、エチレン−プロピレン共重合体から選ばれる少なくとも1種のポリオレフィン系樹脂を含む。基材フィルム25は、単層のフィルムであってもよいし、2層以上から構成される多層のフィルムであってもよい。

【0019】

樹脂板15は、透光性の樹脂シートである。具体的には、樹脂板15は、ポリ(メタ)アクリル酸アルキル樹脂シート、ポリスチレンシート又はポリカーボネート系樹脂シートであることが好ましい。

【0020】

保護フィルム2を樹脂板15から剥離して、樹脂板15の一方の主面である表面Sを露出させる(図1の(b))。保護フィルム2を剥離する方法は特に限定されない。表面Sを有する樹脂板15は、表面Sにインクジェット法によりインクを印刷して印刷パターンを形成するために用いられる。すなわち、樹脂板15はインクジェット印刷用樹脂板である。

【0021】

次いで、図1の(c)に示されるように、粘着層21が貼合されていた表面Sに対して、反射ドット形成用のインク10がドット状にパターン印刷される。インク10は、インクジェットヘッド5から液滴状に吐出される。

【0022】

インク10は、硬化又は乾燥により反射ドットを形成するインクであればよく、例えば、紫外線硬化インク、水性インク又は溶剤インクが用いられる。これらのなかでも、環境対策の容易さなどの観点から、紫外線硬化インク及び水性インクが好ましい。紫外線硬化インクを用いる場合、印刷されたインク10に対してランプ7により紫外線を照射してインク10を硬化する工程を経て、硬化したインクからなる反射ドット11が形成される。水性インク又は溶剤インクを用いる場合、乾燥装置によりインクが乾燥されて、反射ドットが形成される。いずれの種類のインクも、顔料等の微粒子を含んでいてもよいし、必要に応じて、微粒子を含まない透明なものであってもよい。

【0023】

粘着層21がエチレン−酢酸ビニル共重合体を含んでいる保護フィルム2を用いたことにより、印刷から硬化に至る過程における反射ドット11の形状の部分的な乱れが抑制される。例えば、山型の反射ドット11の裾部が広がって、隣り合う反射ドット11同士が連結されるようなことが生じ難い。

【0024】

導光板1は、例えば、液晶表示装置を構成するエッジライト型面光源装置用の導光板として好適に用いられる。

【実施例】

【0025】

以下、実施例を挙げて本発明についてさらに具体的に説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0026】

導光板の作製

エチレン−酢酸ビニル共重合体を含む粘着層を有する保護フィルム(東レフィルム加工製、トレテック7232)が表面に貼合されたポリメチルメタクリレート樹脂シート(厚さ4mm、サイズ370mm×100mm)を準備した。このアクリル樹脂シートから保護フィルムを剥離し、剥離により露出したアクリル樹脂シートの表面に対して、紫外線硬化インク(40℃における粘度:8.3mPa・s)をインクジェット法により、解像度300dpi、解像度150dpi又は解像度75dpiで印刷した。インクの液適量は約40pLに、インクジェットヘッドの走査速度は200mm/sに設定した。インク着弾から2秒後、積算光量0.5J/m2の紫外線照射によりインクを硬化して、反射ドットを形成させ、実施例の導光板を得た。

【0027】

保護フィルムを、ポリエチレンを含む粘着層を有するフィルム(日立化成工業製、ヒタレックスML2230)に代えた他は実施例と同様の手順により、比較例の導光板を得た。

【0028】

評価

導光板の反射ドットの状態を目視により観察し、その状態を以下の基準により判定した。評価結果を表1に示す。

A:隣り合う反射ドット同士が連結されることなく、ほぼ円形の底面を有する反射ドットが形成されている。

B:隣り合う反射ドット同士が連結されている、及び/又は、円形から乱れた形状の底面を有する反射ドットが形成されている。

【0029】

【表1】

【0030】

表に示されるように、エチレン−酢酸ビニル共重合体を含む粘着層が貼合されていた樹脂板を用いた実施例の導光板は、インクジェット法により形成された反射ドットの形状が、ポリエチレンを含む粘着層が貼合されていた樹脂板を用いた比較例の導光板と比較して顕著に改善された。すなわち、本発明によれば、導光板の反射ドットをインクジェット法によって形成する場合において、反射ドットのパターンの乱れを十分に抑制することができることが確認された。

【符号の説明】

【0031】

1…導光板、2…保護フィルム、5…インクジェットヘッド、7…ランプ、10…インク、11…反射ドット、15…樹脂板、21…粘着層、25…基材フィルム、S…粘着層21が貼合されていた表面。

【特許請求の範囲】

【請求項1】

基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、前記樹脂板から剥離する工程と、

前記樹脂板の前記粘着層が貼合されていた表面に、インクジェット法によってインクをドット状にパターン印刷する工程と、

パターン印刷された前記インクから反射ドットを形成させる工程と、

を備える、導光板の製造方法。

【請求項2】

請求項1に記載の製造方法により得ることのできる導光板。

【請求項3】

基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、前記樹脂板から剥離する工程を含む方法により得ることのできる、インクジェット印刷用樹脂板。

【請求項1】

基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、前記樹脂板から剥離する工程と、

前記樹脂板の前記粘着層が貼合されていた表面に、インクジェット法によってインクをドット状にパターン印刷する工程と、

パターン印刷された前記インクから反射ドットを形成させる工程と、

を備える、導光板の製造方法。

【請求項2】

請求項1に記載の製造方法により得ることのできる導光板。

【請求項3】

基材フィルムと該基材フィルム上に設けられ樹脂板の表面に貼合されている粘着層とを有し、該粘着層がエチレン−酢酸ビニル共重合体を含んでいる保護フィルムを、前記樹脂板から剥離する工程を含む方法により得ることのできる、インクジェット印刷用樹脂板。

【図1】

【公開番号】特開2012−160378(P2012−160378A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−20125(P2011−20125)

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(000107907)セーレン株式会社 (462)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(000107907)セーレン株式会社 (462)

[ Back to top ]