導光板ユニット、面発光装置、および液晶表示装置

【課題】光反射面に光散乱部としてのドットパターンが設けられた導光板と反射板とが貼合され、かつ導光板の内部に光を十分に伝播させることができる導光板ユニットを提供する。

【解決手段】導光板2と、前記導光板の光出射面に対して反対側となる光反射面に形成された光散乱部としてのドットパターン3と、前記導光板の背面側に貼合された反射板4とを有する導光板ユニット1。

【解決手段】導光板2と、前記導光板の光出射面に対して反対側となる光反射面に形成された光散乱部としてのドットパターン3と、前記導光板の背面側に貼合された反射板4とを有する導光板ユニット1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導光板ユニット、面発光装置、および液晶表示装置に係り、特にサイドライト型の面発光装置に好適に用いられる導光板と反射板とが貼合された導光板ユニット、およびこれを用いた面発光装置、液晶表示装置に関する。

【背景技術】

【0002】

従来、携帯電話機、PDA、液晶テレビ等に液晶表示装置が用いられている。液晶表示装置は、面発光装置と、この面発光装置の光出射面側に配置される液晶ユニットとから構成されている。面発光装置としては、直下型、サイドライト型(エッジライト型ともいう)が知られている。

【0003】

直下型は、光出射面に対して反対側となる背面に光源が配置されるものである。一方、サイドライト型は、光出射面に対して直交方向となる側面に光源が配置されるものであり、この側面に配置された光源からの光を全反射により内部に伝播させるとともに面状に出射させるための導光板、この導光板の主として光を出射する光出射面に対して反対側となる光反射面から出射する光を再び導光板に戻すための反射板等から構成されている。

【0004】

サイドライト型における光源には、冷陰極管(Cold Cathode Fluorescent Lamp)等の線光源、発光ダイオード(Light Emitting Diode)等の点光源が用いられる。また、導光板には、平板状、または光源から距離に応じて徐々に薄くなる楔形状等のものが用いられる。導光板は、一つの側面または対峙する一対の側面が光の入射される入射面とされ、この入射面に直交する一方の主面が主として光を出射する光出射面とされ、この光出射面に対して反対側となる主面が光反射面とされる。

【0005】

光反射面には、内部で全反射する光を散乱させて光出射面から出射させるとともに、光源が点光源である場合の光出射面における輝度の不均一、また光源からの距離の違いによる光出射面における輝度の不均一等を抑制するために、ドットパターン、プリズム状の溝部等の光散乱部が設けられる(例えば、特許文献1、2参照)。例えば、ドットパターンの場合、光反射面の各部におけるドットパターンの大きさ、単位面積中に占める面積等を調整することで、光出射面における輝度の不均一を抑制する。

【0006】

このような導光板については、内部を全反射によって光が伝播するように、光反射面に屈折率の低い空気を接触させることが好ましい。このため、通常、導光板と、この導光板の光反射面側に配置される反射板とは、接着等によって固定されておらず、完全な接触状態とならない程度の僅かな隙間を設けて配置されている(例えば、特許文献1〜4参照)。なお、導光板と反射板とを固着させるものも知られているが(例えば、特許文献5参照)、ドットパターン等の光散乱部は設けられておらず、また固着されているために全反射条件を満たさないと考えられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−205417号公報

【特許文献2】特開2004−342525号公報

【特許文献3】特開2004−12920号公報

【特許文献4】特開2003−131221号公報

【特許文献5】特開2004−347957号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

液晶表示装置については、液晶ユニットや面発光装置の保護または固定のために、これらの全体を覆うように筐体が設けられる。近年、液晶表示装置の薄型化および低コスト化のために、筐体の背面部分、具体的には面発光装置の反射板を覆う背面部分を省略し、反射板を露出させたままの構造とすることが検討されている。特に、液晶テレビについて、薄型化および低コスト化のために、このように筐体の背面部分を省略し、反射板を露出させたままの構造とすることが検討されている。

【0009】

しかし、通常、反射板と導光板とは互いに接着されないことから、筐体の背面部分を省略した場合、反射板を固定できなくなる。なお、反射板と導光板とを固着させることも知られているが、単に反射板と導光板とをこれらの対向面の全体で固着させた場合、導光板の光反射面が屈折率の低い空気と接触しなくなることから、全反射条件を満たさなくなると考えられる。その結果、導光板の内部に光を十分に伝播させることができず、光出射面における輝度の不均一等が発生しやすくなる。

【0010】

本発明は、上記課題を解決するためになされたものであって、ドットパターンを有する導光板と反射板とが貼合され、液晶表示装置等に適用した場合に、その筐体の背面部分を省略でき、薄型化および低コスト化を図ることができる導光板ユニットを提供することを目的とする。より好ましくは、ドットパターンを有する導光板と反射板とが貼合され、かつ導光板の内部に光を十分に伝播させることができる導光板ユニットを提供することを目的とする。

【0011】

また、本発明は、このような導光板ユニットを用いた面発光装置および液晶表示装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の導光板ユニットは、導光板と、前記導光板の光出射面に対して反対側となる光反射面に設けられた光散乱部としてのドットパターンと、前記導光板の光反射面側に貼合された反射板とを有することを特徴とする。

【0013】

本発明の導光板ユニットとしては、例えば、前記ドットパターンが接着性を有し、前記導光板と前記反射板とが前記ドットパターンによって接着されるものが挙げられる。

【0014】

また、本発明の導光板ユニットとしては、例えば、前記ドットパターンが設けられた導光板の光反射面側全体を覆うように低屈折率層が設けられ、前記低屈折率層の屈折率が前記導光板の屈折率未満、かつ前記低屈折率層が設けられた導光板と前記反射板とがこれらの対向面の略全体で接着層により接着されているものが挙げられる。

【0015】

本発明の面発光装置は、上記した本発明の導光板ユニットと、前記導光板ユニットにおける導光板の側面に配置された光源とを有することを特徴とする。

【0016】

本発明の液晶表示装置は、上記した本発明の面発光装置と、前記面発光装置の光出射面側に配置された液晶ユニットとを有することを特徴とする。

【発明の効果】

【0017】

本発明の導光板ユニットによれば、光散乱部としてのドットパターンを有する導光板と反射板とが貼合されている。従って、液晶表示装置等に適用したとき、それまで反射板の固定に必要とされていた筐体の背面部分を省略でき、液晶表示装置等の薄型化および低コスト化を図ることができる。特に、導光板と反射板とをドットパターンによって接着することで、または導光板と反射板とを所定の屈折率を有する低屈折率層を介して接着することで、全反射条件を満たすものとすることができ、導光板の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。

【図面の簡単な説明】

【0018】

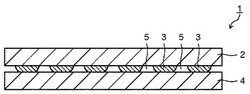

【図1】導光板ユニットの第1の実施形態を示す断面図。

【図2】図1に示す導光板ユニットの製造方法を示す断面図。

【図3】導光板ユニットの第2の実施形態を示す断面図。

【図4】図2に示す導光板ユニットの製造方法を示す断面図。

【図5】図2に示す導光板ユニットの他の製造方法を示す断面図。

【図6】面発光装置および液晶表示装置の一実施形態を示す断面図。

【図7】色補正フィルターを有する面発光装置および液晶表示装置の実施形態を示す断面図。

【発明を実施するための形態】

【0019】

以下、本発明の導光板ユニットについて図面を参照して説明する。

【0020】

図1は、導光板ユニットの第1の実施形態を示す断面図である。

第1の実施形態の導光板ユニット1は、導光板2と、この導光板2の光出射面(図中、上側主面)に対して反対側となる光反射面に設けられた光散乱部としてのドットパターン3と、この導光板2の光反射面側に貼合された反射板4とを有する。

【0021】

この導光板ユニット1については、特に、導光板2の光反射面に設けられた光散乱部としてのドットパターン3が接着性を有するものとされ、このドットパターン3によって導光板2と反射板4とが接着されていることを特徴とする。なお、本発明における接着性は、恒久的に接着性能を発揮する特性に限られず、再剥離性を有するいわゆる粘着性も含む特性とする。

【0022】

この導光板ユニット1は、サイドライト型の面発光装置に使用されるものであり、導光板2の光出射面に直交する一つの側面または対峙する一対の側面に図示しない光源が配置され、この光源から入射する光を導光板2の内部に伝播させるとともに、導光板2の光反射面に設けられた光散乱部としてのドットパターン3により散乱させて光出射面から出射させるものである。

【0023】

この導光板ユニット1によれば、導光板2と反射板4とをドットパターン3によって接着することで、隣接するドットパターン3の間に空気層5を形成でき、導光板2の光反射面、特に隣接するドットパターン3の間に露出する光反射面に屈折率の低い空気を接触させることができる。これにより、全反射条件を満たすものとすることができ、導光板2の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。

【0024】

また、従来の液晶表示装置については、液晶ユニットや面発光装置の保護または固定のために、これらの全体を覆うように筐体が設けられていたが、導光板2と反射板4とを固定することで、反射板4を固定するための部分、すなわち背面部分を省略でき、薄型化および低コスト化を図ることができる。

【0025】

導光板2としては、図示するような平板状のもののほか、図示しないが光源が配置される一方の側面側が厚く、この側面側から離れるにつれて徐々に薄くなる楔形状のものが挙げられる。導光板2の構成材料としては、透明な樹脂材料、例えば、アクリル樹脂、ポリカーボネート樹脂等が挙げられるが、特にガラス材料が好ましい。

【0026】

液晶表示装置等の薄型化および低コスト化のために筐体の背面部分を省略する場合、導光板ユニット1が外部に露出する状態となり、導光板ユニット1が損傷しやすくなる。また、後述するように、導光板2と反射板4とを接着する際、十分な接着を行うために一定程度の押圧力を付加する必要があるが、導光板2の強度が低い場合、押圧力を付加したときに損傷しやすくなる。導光板2をガラス材料から構成することで、導光板2、さらには導光板ユニット1の強度を向上させることができ、接着時および使用時の損傷を抑制できる。導光板2をガラス材料から構成する場合、十分な強度を確保する観点から、例えば平板状のものついて、厚さは0.7〜3.2mm程度が好ましい。

【0027】

ドットパターン3は、導光板2の内部を伝播する光の伝播方向を乱して光出射面に導くために設けられ、導光板2と反射板4との接着のために接着性を有する材料から構成される。なお、既に説明したように、本発明における接着性は、恒久的に接着性能を発揮する特性に限られず、再剥離性を有するいわゆる粘着性も含むものとする。

【0028】

接着性を有する材料としては、従来公知の接着剤が挙げられる。接着剤としては、硬化性樹脂からなるものが挙げられ、例えば、熱硬化性樹脂、電離放射線硬化性樹脂等が挙げられる。また、接着性を有する材料としては、従来公知の粘着剤が挙げられる。

【0029】

熱硬化性樹脂としては、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、エポキシ−メラミン樹脂、フェノール樹脂、フェノール−ホルマリン樹脂、尿素樹脂、尿素−ホルマリン樹脂、メラミン樹脂、ポリエステル−メラミン樹脂、メラミン−ホルマリン樹脂、アルキッド樹脂、ポリイミド樹脂、アクリル樹脂、ポリシロキサン樹脂等が挙げられる。上記樹脂には、必要に応じて架橋剤、重合開始剤等の硬化剤、または重合促進剤を添加して用いる。例えば、硬化剤としては、イソシアネート、有機スルホン酸塩等が不飽和ポリエステル樹脂やポリウレタン樹脂等に添加され、有機アミン等がエポキシ樹脂に添加され、メチルエチルケトンパーオキサイド等の過酸化物やアゾイソブチルニトリル等のラジカル開始剤が不飽和ポリエステル樹脂に添加される。

【0030】

電離放射線硬化性樹脂としては、電磁波または荷電粒子線、例えば紫外線または電子線等を照射することにより、架橋または重合反応にて硬化するものが挙げられる。このような電離放射線硬化性樹脂としては、電離放射線重合性プレポリマー、電離放射線重合性モノマー等が挙げられる。

【0031】

電離放射線重合性プレポリマー(オリゴマーも包含する)としては、例えばポリエステル(メタ)アクリレート系、エポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系、ポリオール(メタ)アクリレート系、シリコン(メタ)アクリレート、不飽和ポリエステル系等の分子中にラジカル重合性官能基を有する重合性オリゴマー、あるいはノボラック型エポキシ樹脂プレポリマー、芳香族ビニルエーテル系樹脂プレポリマー等のエポキシ系樹脂等の分子中にカチオン重合性官能基を有する重合性オリゴマー等が挙げられる。ここで、「(メタ)アクリレート」とはアクリレートおよびメタクリレートを総称するものとして使用する。

【0032】

また、電離放射線重合性モノマー(単量体)としては、分子中にラジカル重合性官能基を有する重合性モノマーである多官能性(メタ)アクリレートが好ましく、具体的にはエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。また、カチオン重合性官能基を有するモノマーとして、例えば、3,4−エポキシシクロへキセニルメチル−3’,4’−エポキシシクロへキセンカルボキシレート等の脂環式エポキシド類、ビスフェノールAジグリシジルエーテル等グリシジルエーテル類、4−ヒドロキシブチルビニルエーテル等ビニルエーテル類、3−エチル−3−ヒドロキシメチルオキセタン等オキセタン類等が挙げられる。

【0033】

電離放射線硬化性樹脂を用いる場合、光重合開始剤を用いることが好ましい。分子中にラジカル重合性官能基を有する重合性モノマーや重合性オリゴマ一に対しては、ベンゾイン、ベンゾインメチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロへキシルフェニルケトン、ベンゾフェノン、p−フェニルベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール等が挙げられる。また、分子中にカチオン重合性官能基を有する重合性モノマーや重合性オリゴマ一等に対しては、芳香族スルホニウム塩、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等が挙げられる。また、光増感剤として、例えばp−ジメチル安息香酸エステル、第三級アミン類、チオール系増感剤等を用いることができる。

【0034】

一方、粘着剤としては、例えば、アクリル系粘着剤、シリコーン系粘着剤、ブタジエン系粘着剤、ウレタン系粘着剤等が挙げられ、特にアクリル系粘着剤が好ましいものとして挙げられる。アクリル系粘着剤は、アクリル系単量体単位を主成分として含む重合体である。アクリル系単量体としては、(メタ)アクリル酸、イタコン酸、(無水)マレイン酸、(無水)フマル酸、クロトン酸、これらのアルキルエステルが挙げられる。ここで、「(メタ)アクリル酸」は、アクリル酸およびメタクリル酸を総称するものとして使用する。

【0035】

アクリル系単量体の中でも、(メタ)アクリル酸またはそのアルキルエステルを主成分とすることが好ましい。ここで、主成分とするとは、(メタ)アクリル酸またはそのアルキルエステルが、アクリル系粘着剤全量に対して95質量%以上含むことを意味する。より好ましくは、98質量%以上であり、さらに好ましくは99質量%以上である。(メタ)アクリル酸のアルキルエステルとしては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、n−ペンチル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、n−ヘプチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、n−デシル(メタ)アクリレート、イソデシル(メタ)アクリレート等が挙げられる。

【0036】

粘着剤の凝集力を高めるために、架橋点となりうる官能基(例えば、ヒドロキシ基、グリシジル基等)を有する単量体を使用することができる。架橋点となりうる官能基を有する単量体としては、例えば、ヒドロキシエチルアクリレート、ヒドロキシエチルメタクリレート、グリシジルアクリレート、グリシジルメタクリレート等が挙げられる。

【0037】

このような架橋点を有する単量体を使用する場合には架橋剤を添加することが好ましい。架橋剤を架橋点に反応させてポリマーを架橋させることにより凝集力を確保することができる。架橋剤としては、メラミン樹脂、尿素樹脂、エポキシ樹脂、金属酸化物、金属塩、金属水酸化物、金属キレート、ポリイソシアネート、カルボキシ基含有ポリマー、酸無水物、ポリアミン等が挙げられ、架橋点となりうる官能基の種類に応じて適宜選択される。

【0038】

接着性を有する材料には、白色顔料を含有させることができる。このような白色顔料としては、例えば、二酸化ケイ素、硫酸バリウム、二酸化チタン、酸化マグネシウム等の白色かつ高い反射率を有するものが挙げられる。

【0039】

ドットパターン3の形状としては、例えば、円形、楕円形、方形、三角形、多角形等が挙げられるが、導光板2の内部を伝播する光の伝播方向を乱して光出射面に導くことができるものであれば特に制限されない。なお、ドットパターン3の形状、大きさ等は、必要に応じて光反射面の部分毎に変更できる。

【0040】

通常、ドットパターン3は、光出射面における輝度を均一にするために、光源からの距離が離れるにつれて高密度に形成することが好ましい。例えば、対峙する一対の側面に光源が配置される導光板2の場合、光源が配置される一対の側面側のドットパターン3の密度が小さく、中央部のドットパターン3の密度が大きくなるように形成される。密度の調整は、例えば、各ドットパターン3の大きさの調整により、または各ドットパターン3の大きさは同一としたまま、隣接するドットパターン3の間の間隔を調整することにより行うことができる。また、光出射面における輝度を均一にする方法として、各ドットパターン3における白色顔料の含有量を調整する方法が挙げられる。

【0041】

ドットパターン3の高さ、すなわち導光板2と反射板4との間隔については、少なくとも空気層5が形成されていればよいが、通常、10〜20μmが好ましい。ドットパターン3の高さを10μm以上とすることで、空気層5を十分に確保でき、全反射条件を満たすものとすることができる。また、ドットパターン3の高さを20μm以下とすることで、導光板2と反射板4との間隔が過度に大きくなることによる光利用効率の低下等を抑制でき、またドットパターン3の形成も容易となる。

【0042】

反射板4は、導光板2の光反射面から出射する光を再び導光板2に戻すために設けられ、導光板2の光反射面側にドットパターン3によって接着される。反射板4は、必ずしも導光板2の光反射面側だけに限られず、光反射面側ととともに、図示しない光源が配置される側面側以外の側面側にも設けることができる。光源が配置される側面側以外の側面側にも反射板4を設けることで、側面から出射する光を再び導光板2に戻すことができ、光出射面における輝度を向上させることができる。

【0043】

反射板4としては、例えば、ポリプロピレン、ポリエチレンテレフタレート等に、硫酸バリウム、二酸化チタン等を混ぜ合わせた材料が好適に用いられる。また、反射板4としては、樹脂材料中に微細な気泡を形成した材料、金属板の表面に銀を蒸着した材料、金属板の表面に、硫酸バリウム、二酸化チタン等を含む塗料を塗布した材料等を用いることができる。反射板4としては、反射率を向上させるために、複数枚を重ねて使用してもよい。反射板4の反射率を向上させることで、光出射面における輝度を上昇させることができる。通常、反射板4としては、反射率が90%以上のものが好ましい。

【0044】

次に、第1の実施形態の導光板ユニット1の製造方法について説明する。

【0045】

まず、ドットパターン3の形成に熱硬化性樹脂を使用する場合について説明する。熱硬化性樹脂に、必要に応じて架橋剤、重合開始剤等の硬化剤、重合促進剤、さらに溶剤、その他の必要に応じて添加される添加剤を配合し、混合して、塗液となる組成物を調製する。

【0046】

そして、図2に示すように、公知の印刷法、例えば、スクリーン印刷法、インクジェット法、グラビア印刷法等によって、上記塗液を導光板2の光反射面に所定のパターンとなるように塗布し、乾燥させて、硬化によってドットパターン3となる未硬化のドットパターン3を形成する。

【0047】

塗布および乾燥後の未硬化のドットパターン3の厚さ(高さ)は、10〜20μmが好ましい。厚さ(高さ)を10μm以上とすることで、後述するように接着のために導光板2と反射板4を重ね合わせて押圧した際、空気層5の消滅を抑制でき、全反射条件を満たすものとすることができる。また、20μm以下とすることで、導光板2と反射板4との間隔が過度に大きくなることによる光利用効率の低下を抑制でき、またドットパターン3の形成も容易となる。

【0048】

さらに、この未硬化のドットパターン3が形成された導光板2の光反射面側に空気層5が確保される程度に反射板4を重ね合わせるとともに全体を押圧し、この押圧状態を維持したまま熱処理を行い、未硬化のドットパターン3を硬化させてドットパターン3を形成するとともに、導光板2と反射板4とをドットパターン3によって接着する。

【0049】

この際、0.2〜0.9MPaの押圧力とすることで、導光板2と反射板4とをドットパターン3によって十分に接着しつつ、過度な押圧力による空気層5の消滅も抑制でき、全反射条件を満たすものとすることができる。

【0050】

また、ドットパターン3の形成に電離放射線硬化性樹脂を使用する場合、電離放射線硬化性樹脂に、必要に応じて光重合開始剤、光増感剤、さらに溶剤、その他の必要に応じて添加される添加剤を配合し、混合して、塗液となる組成物を調製する。

【0051】

そして、図2に示すように、公知の印刷法、例えば、スクリーン印刷法、インクジェット法、グラビア印刷法等によって、上記塗液を導光板2の光反射面に所定のパターンとなるように塗布し、乾燥させて、硬化によってドットパターン3となる未硬化のドットパターン3を形成する。

【0052】

電離放射線硬化性樹脂を使用する場合についても、塗布および乾燥後の未硬化のドットパターン3の厚さ(高さ)は、10〜20μmが好ましい。厚さ(高さ)を10μm以上とすることで、後述するように接着のために導光板2と反射板4を重ね合わせて押圧した際、空気層5の消滅を抑制でき、全反射条件を満たすものとすることができる。また、20μm以下とすることで、導光板2と反射板4との間隔が過度に大きくなることによる光利用効率の低下を抑制でき、またドットパターン3の形成も容易となる。

【0053】

さらに、この未硬化のドットパターン3が形成された導光板2の光反射面側に空気層5が確保される程度に反射板4を重ね合わせるとともに全体を押圧し、この押圧状態を維持したまま電磁波または荷電粒子線、例えば紫外線または電子線等の照射を行うことにより、架橋または重合反応により未硬化のドットパターン3を硬化させてドットパターン3を形成するとともに、導光板2と反射板4とをドットパターン3によって接着する。

【0054】

電離放射線硬化性樹脂を使用する場合についても、0.2〜0.9MPaの押圧力とすることで、導光板2と反射板4とをドットパターン3によって十分に接着しつつ、過度な押圧力による空気層5の消滅も抑制でき、全反射条件を満たすものとすることができる。

【0055】

また、ドットパターン3の形成に粘着剤を使用する場合、粘着剤に、必要に応じて、溶剤、その他の添加剤を配合し、混合して、塗液となる組成物を調製する。そして、図2に示すように、公知の印刷法、例えば、スクリーン印刷法、インクジェット法、グラビア印刷法等によって、上記塗液を導光板2の光反射面に所定のパターンとなるように塗布し、乾燥させて、ドットパターン3を形成する。

【0056】

粘着剤を使用する場合についても、塗布および乾燥後の未硬化のドットパターン3の厚さ(高さ)は、10〜20μmが好ましい。厚さ(高さ)を10μm以上とすることで、後述するように接着のために導光板2と反射板4を重ね合わせて押圧した際、空気層5の消滅を抑制でき、全反射条件を満たすものとすることができる。また、20μm以下とすることで、導光板2と反射板4との間隔が過度に大きくなることによる光利用効率の低下を抑制でき、またドットパターン3の形成も容易となる。

【0057】

さらに、このドットパターン3が形成された導光板2の光反射面側に空気層5が確保される程度に反射板4を重ね合わせるとともに全体を押圧し、必要に応じて加熱等を行って導光板2と反射板4とをドットパターン3によって接着する。

【0058】

粘着剤を使用する場合についても、0.2〜0.9MPaの押圧力とすることで、導光板2と反射板4とをドットパターン3によって十分に接着しつつ、過度な押圧力による空気層5の消滅も抑制でき、全反射条件を満たすものとすることができる。

【0059】

次に、導光板ユニットの第2の実施形態について説明する。

図3は、第2の実施形態の導光板ユニットを示す断面図である。

【0060】

第2の実施形態の導光板ユニット1についても、第1の実施形態の導光板ユニット1と同様、導光板2と、この導光板2の光出射面(図中、上側主面)に対して反対側となる光反射面に設けられた光散乱部としてのドットパターン3と、この導光板2の光反射面側に貼合された反射板4とを有する。

【0061】

第2の実施形態の導光板ユニット1については、ドットパターン3を含めた導光板2の光反射面側全体、すなわちドットパターン3の表面および隣接するドットパターン3の間に露出する導光板2の光反射面を覆うように低屈折率層6が設けられることを特徴とする。なお、低屈折率層6の屈折率は、導光板2の屈折率未満とされる。

【0062】

また、第2の実施形態の導光板ユニット1については、さらに低屈折率層6によって光反射面側全体が覆われた導光板2と反射板4とが接着層7によりこれらの対向面の略全体で接着されることを特徴とする。なお、この接着層7についても、必ずしも恒久的に接着性能を発揮するものに限られず、再剥離性を有するいわゆる粘着性を有するものであってもよい。

【0063】

第2の実施形態の導光板ユニット1によれば、ドットパターン3を含めた導光板2の光反射面側全体を低屈折率層6で覆うことで、導光板2の光反射面、特に隣接するドットパターン3の間に露出する導光板2の光反射面に屈折率の低い低屈折率層6を接触させることができる。これにより全反射条件を満たすものとすることができ、導光板2の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。

【0064】

また、このようにドットパターン3を含めた導光板2の光反射面側全体を低屈折率層6によって覆い、予め全反射条件を満たすものとすることで、導光板2と反射板4とを比較的屈折率の高い接着層7によって接着できるようになり、導光板2と反射板4とを接着層7により固定できる。これにより、液晶表示装置等に適用した場合、その筐体における反射板4を固定するための部分、すなわち背面部分を省略でき、薄型化および低コスト化を図ることができる。

【0065】

第2の実施形態における導光板2についても、第1の実施形態における導光板2と同様、図示するような平板状のもののほか、図示しないが光源が配置される一方の側面側が厚く、この側面側から離れるにつれて徐々に薄くなる楔形状のものを使用できる。また、構成材料についても、透明な樹脂材料、例えば、アクリル樹脂、ポリカーボネート樹脂等とすることができるが、特にガラス材料とすることが好ましい。

【0066】

第2の実施形態におけるドットパターン3については、第1の実施形態におけるドットパターン3のように必ずしも接着性を有する材料から構成される必要はなく、従来のドットパターンと同様の材料から構成されていてもよい。このドットパターン3についても、白色顔料を含有させることができ、例えば、二酸化ケイ素、硫酸バリウム、二酸化チタン、酸化マグネシウム等の白色かつ高い反射率を有するものを含有させることができる。また、第2の実施形態におけるドットパターン3については、導光板2と同一の材料から成形あるいは研削により一体的に形成されたものであってもよい。

【0067】

低屈折率層6は、ドットパターン3を含めた導光板2の光反射面側全体、すなわちドットパターン3の表面および隣接するドットパターン3の間に露出する導光板2の光反射面を覆うように設けられる。低屈折率層6は、導光板2の屈折率未満の屈折率を有するものであればよいが、全反射条件を十分に満たす観点から、導光板2の屈折率をn1、低屈折率層6の屈折率をn3としたとき、n1−n3≧0.1を満たすことが好ましく、n1−n3≧0.15を満たすことがより好ましい。

【0068】

低屈折率層6は、導光板2の屈折率未満の屈折率を有するものであればよいが、導光板2をガラス材料から構成する場合、全反射条件を十分に満たすものとする観点から、その屈折率は1.17以下とすることが好ましい。このような屈折率とすることで、導光板2をガラス材料から構成した場合についても、全反射条件を十分に満たすものとすることができ、導光板2の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。

【0069】

低屈折率層6の構成材料としては、例えば、SiO2、MgF2などの無機材料やポリクロロトリフルオロエチレン(PCTFE)、ポリテトラフルオロエチレン(PTFE)などの含フッ素樹脂が挙げられる。低屈折率層6の厚さは、その構成材料や形成方法に合わせて適宜選択できるが、隣接するドットパターン3の間に露出する導光板2の表面における厚さで、10〜20μmが好ましい。低屈折率層6の厚さを10μm以上とすることで、全反射条件を満たすものとすることができ、導光板2の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。また、低屈折率層6の厚さは20μm以下もあれば十分であり、これ以下とすることで低屈折率層6の形成時間の短縮等を図ることができる。

【0070】

第2の実施形態における反射板4は、導光板2の光反射面から出射した光を導光板2に戻すことができるものであれば特に制限されず、第1の実施形態における反射板4と同様、例えば、ポリプロピレン、ポリエチレンテレフタレート等に、硫酸バリウム、二酸化チタン等を混ぜ合わせた材料が用いられる。また、反射板4としては、樹脂材料に微細な気泡を形成した材料や、金属板の表面に銀を蒸着した材料、金属板の表面に、硫酸バリウム、二酸化チタン等を含む塗料を塗布した材料等を用いることもできる。反射板4としては、反射率を向上させるために、複数枚を重ねて使用してもよい。反射板4の反射率を向上させることで、光出射面における輝度を上昇させることができる。通常、反射板4としては、反射率が90%以上のものが好ましい。

【0071】

第2の実施形態における接着層7は、低屈折率層6が設けられた導光板2と反射板4とを接着できるものであればよく、その構成材料としては、従来公知の接着剤が挙げられる。接着剤としては、硬化性樹脂からなるものが挙げられ、例えば、熱硬化性樹脂、電離放射線硬化性樹脂、2液硬化型樹脂等が挙げられる。また、接着層7の構成材料としては、従来公知の粘着剤を使用することもできる。なお、接着層7の構成材料としては、第2の実施形態の導光板ユニット1の生産性、特に導光板2と反射板4との接着作業性等に優れることから、粘着剤を使用することが好ましい。

【0072】

熱硬化性樹脂としては、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、エポキシ−メラミン樹脂、フェノール樹脂、フェノール−ホルマリン樹脂、尿素樹脂、尿素−ホルマリン樹脂、メラミン樹脂、ポリエステル−メラミン樹脂、メラミン−ホルマリン樹脂、アルキッド樹脂、ポリイミド樹脂、アクリル樹脂、ポリシロキサン樹脂等が挙げられる。上記樹脂には、必要に応じて架橋剤、重合開始剤等の硬化剤、または重合促進剤を添加して用いる。例えば、硬化剤としては、イソシアネート、有機スルホン酸塩等が不飽和ポリエステル樹脂やポリウレタン樹脂等に添加され、有機アミン等がエポキシ樹脂に添加され、メチルエチルケトンパーオキサイド等の過酸化物やアゾイソブチルニトリル等のラジカル開始剤が不飽和ポリエステル樹脂に添加される。

【0073】

電離放射線硬化性樹脂としては、電磁波または荷電粒子線、例えば紫外線または電子線等を照射することにより、架橋または重合反応にて硬化するものが挙げられる。このような電離放射線硬化性樹脂としては、電離放射線重合性プレポリマー、電離放射線重合性モノマー等が挙げられる。

【0074】

電離放射線重合性プレポリマー(オリゴマーも包含する)としては、例えばポリエステル(メタ)アクリレート系、エポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系、ポリオール(メタ)アクリレート系、シリコン(メタ)アクリレート、不飽和ポリエステル系等の分子中にラジカル重合性官能基を有する重合性オリゴマー、あるいはノボラック型エポキシ樹脂プレポリマー、芳香族ビニルエーテル系樹脂プレポリマー等のエポキシ系樹脂等の分子中にカチオン重合性官能基を有する重合性オリゴマー等が挙げられる。

【0075】

また、電離放射線重合性モノマー(単量体)としては、分子中にラジカル重合性官能基を有する重合性モノマーである多官能性(メタ)アクリレートが好ましく、具体的にはエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。また、カチオン重合性官能基を有するモノマーとして、例えば、3,4−エポキシシクロへキセニルメチル−3’,4’−エポキシシクロへキセンカルボキシレート等の脂環式エポキシド類、ビスフェノールAジグリシジルエーテル等グリシジルエーテル類、4−ヒドロキシブチルビニルエーテル等ビニルエーテル類、3−エチル−3−ヒドロキシメチルオキセタン等オキセタン類等が挙げられる。

【0076】

電離放射線硬化性樹脂を用いる場合、光重合開始剤を用いることが好ましい。分子中にラジカル重合性官能基を有する重合性モノマーや重合性オリゴマ一に対しては、ベンゾイン、ベンゾインメチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロへキシルフェニルケトン、ベンゾフェノン、p−フェニルベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール等が挙げられる。また、分子中にカチオン重合性官能基を有する重合性モノマーや重合性オリゴマ一等に対しては、芳香族スルホニウム塩、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等が挙げられる。また、光増感剤として、例えばp−ジメチル安息香酸エステル、第三級アミン類、チオール系増感剤等を用いることができる。

【0077】

粘着剤としては、例えば、アクリル系粘着剤、シリコーン系粘着剤、ブタジエン系粘着剤、ウレタン系粘着剤等が挙げられ、特にアクリル系粘着剤が好ましいものとして挙げられる。アクリル系粘着剤は、アクリル系単量体単位を主成分として含む重合体である。アクリル系単量体としては、(メタ)アクリル酸、イタコン酸、(無水)マレイン酸、(無水)フマル酸、クロトン酸、これらのアルキルエステルが挙げられる。

【0078】

アクリル系単量体の中でも、(メタ)アクリル酸またはそのアルキルエステルを主成分とすることが好ましい。ここで、主成分とするとは、(メタ)アクリル酸またはそのアルキルエステルが、アクリル系粘着剤全量に対して95質量%以上含むことを意味する。より好ましくは、98質量%以上であり、さらに好ましくは99質量%以上である。(メタ)アクリル酸のアルキルエステルとしては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、n−ペンチル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、n−ヘプチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、n−デシル(メタ)アクリレート、イソデシル(メタ)アクリレート等が挙げられる。

【0079】

粘着剤の凝集力を高めるために、架橋点となりうる官能基(例えば、ヒドロキシ基、グリシジル基等)を有する単量体を使用することができる。架橋点となりうる官能基を有する単量体としては、例えば、ヒドロキシエチルアクリレート、ヒドロキシエチルメタクリレート、グリシジルアクリレート、グリシジルメタクリレート等が挙げられる。

【0080】

このような架橋点を有する単量体を使用する場合には架橋剤を添加することが好ましい。架橋剤を架橋点に反応させてポリマーを架橋させることにより凝集力を確保することができる。架橋剤としては、メラミン樹脂、尿素樹脂、エポキシ樹脂、金属酸化物、金属塩、金属水酸化物、金属キレート、ポリイソシアネート、カルボキシ基含有ポリマー、酸無水物、ポリアミン等が挙げられ、架橋点となりうる官能基の種類に応じて適宜選択される。

【0081】

次に、第2の実施形態の導光板ユニット1の製造方法について説明する。

【0082】

まず、光反射面にドットパターン3が設けられた導光板2の光反射面全体に低屈折率層6を形成する。ドットパターン3の形成は、従来のドットパターンの形成と同様に行うことができ、特に制限されない。低屈折率層6の形成は、その構成材料によっても異なるが、ドットパターン3が設けられた導光板2の光反射面に、浸漬コーティング法、スプレーコーティング法、スピンナーコーティング法、ビードコーティング法、ワイヤーバーコーティング法、ブレードコーティング法、ローラーコーティング法、カーテンコーティング法、スリットダイコーター法、グラビアコーター法、スリットリバースコーター法、マイクログラビア法、コンマコーター法等の湿式法、または真空蒸着法、スパッタリング法等の乾式法により形成することができる。

【0083】

接着層7の形成に接着剤としての硬化性樹脂を用いる場合、図4に示すように低屈折率層6が形成された導光板2の光反射面側全体に硬化性樹脂を塗布する。硬化性樹脂の塗布は、例えば、浸漬コーティング法、スプレーコーティング法、スピンナーコーティング法、ビードコーティング法、ワイヤーバーコーティング法、ブレードコーティング法、ローラーコーティング法、カーテンコーティング法、スリットダイコーター法、グラビアコーター法、スリットリバースコーター法、マイクログラビア法、コンマコーター法等により行うことができる。

【0084】

その後、この硬化性樹脂を介して低屈折率層6が形成された導光板2と反射板4とを空気層が形成されないように重ね合わせるとともに全体を押圧し、この押圧状態を維持したまま、硬化性樹脂の硬化方式に合わせた硬化処理、例えば、熱処理、電磁波または荷電粒子線の照射等を行う。これにより、硬化性樹脂を硬化させて接着層7を形成するとともに、この接着層7によって低屈折率層6が形成された導光板2と反射板4とを接着する。なお、接着剤としての硬化性樹脂は、必ずしも図4に示すように導光板2側に塗布する必要はなく、図5に示すように反射板4側に塗布してもよい。

【0085】

一方、接着層7の形成に粘着剤を用いる場合、図4に示すように低屈折率層6が形成された導光板2の光反射面全体に粘着剤を塗布する。粘着剤の塗布についても、硬化性樹脂を塗布と同様、例えば、浸漬コーティング法、スプレーコーティング法、スピンナーコーティング法、ビードコーティング法、ワイヤーバーコーティング法、ブレードコーティング法、ローラーコーティング法、カーテンコーティング法、スリットダイコーター法、グラビアコーター法、スリットリバースコーター法、マイクログラビア法、コンマコーター法等により行うことができる。

【0086】

その後、この粘着剤を介して低屈折率層6が形成された導光板2と反射板4とを空気層が形成されないように重ね合わせるとともに全体を押圧し、必要に応じて加熱等を行って、低屈折率層6が形成された導光板2と反射板4とを接着層7によって接着する。なお、硬化性樹脂を用いる場合と同様、粘着剤についても、必ずしも図4に示すように低屈折率層6が形成された導光板2側に塗布する必要はなく、図5に示すように反射板4側に塗布してもよい。

【0087】

次に、導光板ユニット1を有する面発光装置および液晶表示装置の実施形態について説明する。図6は、面発光装置および液晶表示装置の一実施形態を示す断面図である。なお、図6に示す面発光装置および液晶表示装置は、第1の実施形態の導光板ユニット1を有するものである。

【0088】

面発光装置10は、導光板ユニット1における導光板2の対峙する一対の側面に光源11が配置されて構成されている。光源11は、図示するように導光板2の対峙する一対の側面にそれぞれ設けてもよいし、図示しないが一つの側面にのみ設けてもよい。このような光源11は、光源本体と、この光源本体を搭載する光源基板とから構成されている。

【0089】

光源本体としては、冷陰極管(Cold Cathode Fluorescent Lamp)等の線光源、発光ダイオード(Light Emitting Diode:以下LEDと称する)等の点光源を用いることができる。点光源には、上記LED以外にレーザーダイオード(Laser Diode)等が用いられる。LEDには、例えば、青色等の単色を発光する半導体発光素子と、この半導体発光素子から発せられる青色光の一部を吸収して黄色光を発する蛍光体とからなる擬似白色LEDが用いられる。また、LEDには、例えば、赤色、緑色、青色の各色を発光する素子を備え、3つの単色光の合成光で白色光を発するLEDが用いられる。

【0090】

光源基板としては、例えば、LED等の複数の点光源を所定の間隔を保持するように搭載するものが挙げられる。光源基板には、点光源等を実装するとともに、点光源等に電力を供給するための回路パターンが形成される。

【0091】

導光板ユニット1の導光板2をガラス材料から構成する場合、図7に示すように、導光板2と光源11との間に色補正フィルター12を配置することが好ましい。導光板2をガラス材料から構成した場合、光源11から導光板2に白色光を入射しても、ガラス材料の吸収によって導光板2の光出射面から出射される出射光は緑色光となりやすい。特に、導光板2のようなものについては、光が全反射を繰り返して伝播することから伝播距離が長くなり、ガラス材料による吸収が多くなることから、出射光が緑色光となりやすい。

【0092】

導光板2と光源11との間に色補正フィルター12を配置することで、出射光が緑色光となることを抑制できる。また、導光板2と光源11との間、すなわち導光板2の入光面に配置する代わりに光出射面に配置した場合、光出射面の大きさに合わせて色補正フィルター12も大きくしなければならないが、導光板2の入光面に色補正フィルター12を配置することで、色補正フィルター12を小さくしても光出射面の全面における色補正ができるために好ましい。

【0093】

色補正フィルターとしては、導光板2を構成するガラスの吸収スペクトルに応じ、導光板2の光出射面から出射される出射光がより白色光に近くなるものであれば特に限定されないが、例えば、Feなどの着色成分を含有する色ガラスフィルター、可視光を吸収し得る薄膜を有するスパッタフィルムや、可視光領域に吸収を有する色素を含むフィルムなどから構成されるものが好ましい。

【0094】

液晶表示装置20は、例えば、面発光装置10の光出射面側に、光学シート類21、液晶ユニット22、および透明保護板23が順に配置されるとともに、これらを覆うように筐体24が設けられて構成されている。筐体24は、例えば、面発光装置10、光学シート類21、および液晶ユニット22の周囲を囲むものであって、面発光装置10を露出させる開口部24aを有するものである。

【0095】

光学シート類21は、例えば、レンズシートを拡散シートで挟み込む構成とされている。また、面発光装置10の輝度を向上させるために、レンズシートの表面に形成されるプリズム方向を考慮し、複数枚のレンズシートを組み合わせてもよい。また、拡散シートは拡散性を向上させるために、2枚以上を組み合わせて用いてもよい。レンズシートの配光特性によっては、レンズシートを1枚とする構成でもよいし、また使用しない構成でもよい。また、光学シート類21は、保護シート、レンズシートまたは偏光反射シートを組み合わせてもよい。なお、光学シート類21の使用については、求める輝度や配光特性等を考慮して最適化することが好ましい。

【0096】

液晶ユニット22は、液晶の複屈折性を応用しており、ガラス等の絶縁性基板上に着色層、遮光層、対向電極等が設けられた対向基板と、ガラス等の絶縁性基板上にスイッチング素子となる薄膜トランジスタ(Thin Film Transistor、以下TFTと記す)、画素電極等が設けられたTFTアレイ基板とを備えている。また、対向基板とTFTアレイ基板との間隔を保持するためのスペーサ、対向基板とTFTアレイ基板とを貼り合わせるためのシール材、対向基板とTFTアレイ基板との間に狭持させる液晶、液晶を注入する注入口の封止材、液晶を配光させる配向膜、および偏光板等により構成されている。

【0097】

透明保護板23は、液晶ユニット22の保護等に用いられ、例えば、厚さが0.5〜1.8mmのガラス板により構成されている。なお、透明保護板23の視認側には、反射防止層を有する反射防止フィルム等が積層されていてもよい。筐体24は、面発光装置10の背面部分を除くようにして、面発光装置10、光学シート類21、および液晶ユニット22の周囲を囲むように設けられている。

【0098】

この液晶表示装置20については、導光板2と反射板4とが貼合された導光板ユニット1を用いていることから、筐体24によって反射板4を固定する必要がなく、反射板4の背面部分に相当する部分を省略して開口部24aとすることができる。これにより、液晶表示装置20の薄型化および低コスト化を図ることができる。

【0099】

開口部24aは、少なくとも反射板4の一部を露出させるものであれば液晶表示装置20の薄型化および低コスト化の効果が得られるが、十分な薄型化および低コスト化の観点から、図示するように反射板4の背面を完全に露出させるものが好ましい。この場合、筐体24は、反射板4の周囲を囲むように設けてもよいし、または導光板2の周囲を囲むように設けてもよい。

【0100】

また、上記したように反射板4、すなわち導光板ユニット1の背面部を完全に露出させる場合、導光板ユニット1が損傷しやすくなることから、導光板2をガラス材料から構成することが好ましい。導光板2をガラス材料から構成することで、導光板ユニット1の強度を十分とでき、導光板ユニット1の損傷を抑制できる。

【符号の説明】

【0101】

1…導光板ユニット、2…導光板、3…光散乱部(ドットパターン)、4…反射板、5…空気層、6…低屈折率層、7…接着剤層、10…面発光装置、11…光源、12…色補正フィルター、20…液晶表示装置、21…光学シート類、22…液晶ユニット、23…透明保護板、24…筐体

【技術分野】

【0001】

本発明は、導光板ユニット、面発光装置、および液晶表示装置に係り、特にサイドライト型の面発光装置に好適に用いられる導光板と反射板とが貼合された導光板ユニット、およびこれを用いた面発光装置、液晶表示装置に関する。

【背景技術】

【0002】

従来、携帯電話機、PDA、液晶テレビ等に液晶表示装置が用いられている。液晶表示装置は、面発光装置と、この面発光装置の光出射面側に配置される液晶ユニットとから構成されている。面発光装置としては、直下型、サイドライト型(エッジライト型ともいう)が知られている。

【0003】

直下型は、光出射面に対して反対側となる背面に光源が配置されるものである。一方、サイドライト型は、光出射面に対して直交方向となる側面に光源が配置されるものであり、この側面に配置された光源からの光を全反射により内部に伝播させるとともに面状に出射させるための導光板、この導光板の主として光を出射する光出射面に対して反対側となる光反射面から出射する光を再び導光板に戻すための反射板等から構成されている。

【0004】

サイドライト型における光源には、冷陰極管(Cold Cathode Fluorescent Lamp)等の線光源、発光ダイオード(Light Emitting Diode)等の点光源が用いられる。また、導光板には、平板状、または光源から距離に応じて徐々に薄くなる楔形状等のものが用いられる。導光板は、一つの側面または対峙する一対の側面が光の入射される入射面とされ、この入射面に直交する一方の主面が主として光を出射する光出射面とされ、この光出射面に対して反対側となる主面が光反射面とされる。

【0005】

光反射面には、内部で全反射する光を散乱させて光出射面から出射させるとともに、光源が点光源である場合の光出射面における輝度の不均一、また光源からの距離の違いによる光出射面における輝度の不均一等を抑制するために、ドットパターン、プリズム状の溝部等の光散乱部が設けられる(例えば、特許文献1、2参照)。例えば、ドットパターンの場合、光反射面の各部におけるドットパターンの大きさ、単位面積中に占める面積等を調整することで、光出射面における輝度の不均一を抑制する。

【0006】

このような導光板については、内部を全反射によって光が伝播するように、光反射面に屈折率の低い空気を接触させることが好ましい。このため、通常、導光板と、この導光板の光反射面側に配置される反射板とは、接着等によって固定されておらず、完全な接触状態とならない程度の僅かな隙間を設けて配置されている(例えば、特許文献1〜4参照)。なお、導光板と反射板とを固着させるものも知られているが(例えば、特許文献5参照)、ドットパターン等の光散乱部は設けられておらず、また固着されているために全反射条件を満たさないと考えられる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−205417号公報

【特許文献2】特開2004−342525号公報

【特許文献3】特開2004−12920号公報

【特許文献4】特開2003−131221号公報

【特許文献5】特開2004−347957号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

液晶表示装置については、液晶ユニットや面発光装置の保護または固定のために、これらの全体を覆うように筐体が設けられる。近年、液晶表示装置の薄型化および低コスト化のために、筐体の背面部分、具体的には面発光装置の反射板を覆う背面部分を省略し、反射板を露出させたままの構造とすることが検討されている。特に、液晶テレビについて、薄型化および低コスト化のために、このように筐体の背面部分を省略し、反射板を露出させたままの構造とすることが検討されている。

【0009】

しかし、通常、反射板と導光板とは互いに接着されないことから、筐体の背面部分を省略した場合、反射板を固定できなくなる。なお、反射板と導光板とを固着させることも知られているが、単に反射板と導光板とをこれらの対向面の全体で固着させた場合、導光板の光反射面が屈折率の低い空気と接触しなくなることから、全反射条件を満たさなくなると考えられる。その結果、導光板の内部に光を十分に伝播させることができず、光出射面における輝度の不均一等が発生しやすくなる。

【0010】

本発明は、上記課題を解決するためになされたものであって、ドットパターンを有する導光板と反射板とが貼合され、液晶表示装置等に適用した場合に、その筐体の背面部分を省略でき、薄型化および低コスト化を図ることができる導光板ユニットを提供することを目的とする。より好ましくは、ドットパターンを有する導光板と反射板とが貼合され、かつ導光板の内部に光を十分に伝播させることができる導光板ユニットを提供することを目的とする。

【0011】

また、本発明は、このような導光板ユニットを用いた面発光装置および液晶表示装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明の導光板ユニットは、導光板と、前記導光板の光出射面に対して反対側となる光反射面に設けられた光散乱部としてのドットパターンと、前記導光板の光反射面側に貼合された反射板とを有することを特徴とする。

【0013】

本発明の導光板ユニットとしては、例えば、前記ドットパターンが接着性を有し、前記導光板と前記反射板とが前記ドットパターンによって接着されるものが挙げられる。

【0014】

また、本発明の導光板ユニットとしては、例えば、前記ドットパターンが設けられた導光板の光反射面側全体を覆うように低屈折率層が設けられ、前記低屈折率層の屈折率が前記導光板の屈折率未満、かつ前記低屈折率層が設けられた導光板と前記反射板とがこれらの対向面の略全体で接着層により接着されているものが挙げられる。

【0015】

本発明の面発光装置は、上記した本発明の導光板ユニットと、前記導光板ユニットにおける導光板の側面に配置された光源とを有することを特徴とする。

【0016】

本発明の液晶表示装置は、上記した本発明の面発光装置と、前記面発光装置の光出射面側に配置された液晶ユニットとを有することを特徴とする。

【発明の効果】

【0017】

本発明の導光板ユニットによれば、光散乱部としてのドットパターンを有する導光板と反射板とが貼合されている。従って、液晶表示装置等に適用したとき、それまで反射板の固定に必要とされていた筐体の背面部分を省略でき、液晶表示装置等の薄型化および低コスト化を図ることができる。特に、導光板と反射板とをドットパターンによって接着することで、または導光板と反射板とを所定の屈折率を有する低屈折率層を介して接着することで、全反射条件を満たすものとすることができ、導光板の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。

【図面の簡単な説明】

【0018】

【図1】導光板ユニットの第1の実施形態を示す断面図。

【図2】図1に示す導光板ユニットの製造方法を示す断面図。

【図3】導光板ユニットの第2の実施形態を示す断面図。

【図4】図2に示す導光板ユニットの製造方法を示す断面図。

【図5】図2に示す導光板ユニットの他の製造方法を示す断面図。

【図6】面発光装置および液晶表示装置の一実施形態を示す断面図。

【図7】色補正フィルターを有する面発光装置および液晶表示装置の実施形態を示す断面図。

【発明を実施するための形態】

【0019】

以下、本発明の導光板ユニットについて図面を参照して説明する。

【0020】

図1は、導光板ユニットの第1の実施形態を示す断面図である。

第1の実施形態の導光板ユニット1は、導光板2と、この導光板2の光出射面(図中、上側主面)に対して反対側となる光反射面に設けられた光散乱部としてのドットパターン3と、この導光板2の光反射面側に貼合された反射板4とを有する。

【0021】

この導光板ユニット1については、特に、導光板2の光反射面に設けられた光散乱部としてのドットパターン3が接着性を有するものとされ、このドットパターン3によって導光板2と反射板4とが接着されていることを特徴とする。なお、本発明における接着性は、恒久的に接着性能を発揮する特性に限られず、再剥離性を有するいわゆる粘着性も含む特性とする。

【0022】

この導光板ユニット1は、サイドライト型の面発光装置に使用されるものであり、導光板2の光出射面に直交する一つの側面または対峙する一対の側面に図示しない光源が配置され、この光源から入射する光を導光板2の内部に伝播させるとともに、導光板2の光反射面に設けられた光散乱部としてのドットパターン3により散乱させて光出射面から出射させるものである。

【0023】

この導光板ユニット1によれば、導光板2と反射板4とをドットパターン3によって接着することで、隣接するドットパターン3の間に空気層5を形成でき、導光板2の光反射面、特に隣接するドットパターン3の間に露出する光反射面に屈折率の低い空気を接触させることができる。これにより、全反射条件を満たすものとすることができ、導光板2の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。

【0024】

また、従来の液晶表示装置については、液晶ユニットや面発光装置の保護または固定のために、これらの全体を覆うように筐体が設けられていたが、導光板2と反射板4とを固定することで、反射板4を固定するための部分、すなわち背面部分を省略でき、薄型化および低コスト化を図ることができる。

【0025】

導光板2としては、図示するような平板状のもののほか、図示しないが光源が配置される一方の側面側が厚く、この側面側から離れるにつれて徐々に薄くなる楔形状のものが挙げられる。導光板2の構成材料としては、透明な樹脂材料、例えば、アクリル樹脂、ポリカーボネート樹脂等が挙げられるが、特にガラス材料が好ましい。

【0026】

液晶表示装置等の薄型化および低コスト化のために筐体の背面部分を省略する場合、導光板ユニット1が外部に露出する状態となり、導光板ユニット1が損傷しやすくなる。また、後述するように、導光板2と反射板4とを接着する際、十分な接着を行うために一定程度の押圧力を付加する必要があるが、導光板2の強度が低い場合、押圧力を付加したときに損傷しやすくなる。導光板2をガラス材料から構成することで、導光板2、さらには導光板ユニット1の強度を向上させることができ、接着時および使用時の損傷を抑制できる。導光板2をガラス材料から構成する場合、十分な強度を確保する観点から、例えば平板状のものついて、厚さは0.7〜3.2mm程度が好ましい。

【0027】

ドットパターン3は、導光板2の内部を伝播する光の伝播方向を乱して光出射面に導くために設けられ、導光板2と反射板4との接着のために接着性を有する材料から構成される。なお、既に説明したように、本発明における接着性は、恒久的に接着性能を発揮する特性に限られず、再剥離性を有するいわゆる粘着性も含むものとする。

【0028】

接着性を有する材料としては、従来公知の接着剤が挙げられる。接着剤としては、硬化性樹脂からなるものが挙げられ、例えば、熱硬化性樹脂、電離放射線硬化性樹脂等が挙げられる。また、接着性を有する材料としては、従来公知の粘着剤が挙げられる。

【0029】

熱硬化性樹脂としては、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、エポキシ−メラミン樹脂、フェノール樹脂、フェノール−ホルマリン樹脂、尿素樹脂、尿素−ホルマリン樹脂、メラミン樹脂、ポリエステル−メラミン樹脂、メラミン−ホルマリン樹脂、アルキッド樹脂、ポリイミド樹脂、アクリル樹脂、ポリシロキサン樹脂等が挙げられる。上記樹脂には、必要に応じて架橋剤、重合開始剤等の硬化剤、または重合促進剤を添加して用いる。例えば、硬化剤としては、イソシアネート、有機スルホン酸塩等が不飽和ポリエステル樹脂やポリウレタン樹脂等に添加され、有機アミン等がエポキシ樹脂に添加され、メチルエチルケトンパーオキサイド等の過酸化物やアゾイソブチルニトリル等のラジカル開始剤が不飽和ポリエステル樹脂に添加される。

【0030】

電離放射線硬化性樹脂としては、電磁波または荷電粒子線、例えば紫外線または電子線等を照射することにより、架橋または重合反応にて硬化するものが挙げられる。このような電離放射線硬化性樹脂としては、電離放射線重合性プレポリマー、電離放射線重合性モノマー等が挙げられる。

【0031】

電離放射線重合性プレポリマー(オリゴマーも包含する)としては、例えばポリエステル(メタ)アクリレート系、エポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系、ポリオール(メタ)アクリレート系、シリコン(メタ)アクリレート、不飽和ポリエステル系等の分子中にラジカル重合性官能基を有する重合性オリゴマー、あるいはノボラック型エポキシ樹脂プレポリマー、芳香族ビニルエーテル系樹脂プレポリマー等のエポキシ系樹脂等の分子中にカチオン重合性官能基を有する重合性オリゴマー等が挙げられる。ここで、「(メタ)アクリレート」とはアクリレートおよびメタクリレートを総称するものとして使用する。

【0032】

また、電離放射線重合性モノマー(単量体)としては、分子中にラジカル重合性官能基を有する重合性モノマーである多官能性(メタ)アクリレートが好ましく、具体的にはエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。また、カチオン重合性官能基を有するモノマーとして、例えば、3,4−エポキシシクロへキセニルメチル−3’,4’−エポキシシクロへキセンカルボキシレート等の脂環式エポキシド類、ビスフェノールAジグリシジルエーテル等グリシジルエーテル類、4−ヒドロキシブチルビニルエーテル等ビニルエーテル類、3−エチル−3−ヒドロキシメチルオキセタン等オキセタン類等が挙げられる。

【0033】

電離放射線硬化性樹脂を用いる場合、光重合開始剤を用いることが好ましい。分子中にラジカル重合性官能基を有する重合性モノマーや重合性オリゴマ一に対しては、ベンゾイン、ベンゾインメチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロへキシルフェニルケトン、ベンゾフェノン、p−フェニルベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール等が挙げられる。また、分子中にカチオン重合性官能基を有する重合性モノマーや重合性オリゴマ一等に対しては、芳香族スルホニウム塩、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等が挙げられる。また、光増感剤として、例えばp−ジメチル安息香酸エステル、第三級アミン類、チオール系増感剤等を用いることができる。

【0034】

一方、粘着剤としては、例えば、アクリル系粘着剤、シリコーン系粘着剤、ブタジエン系粘着剤、ウレタン系粘着剤等が挙げられ、特にアクリル系粘着剤が好ましいものとして挙げられる。アクリル系粘着剤は、アクリル系単量体単位を主成分として含む重合体である。アクリル系単量体としては、(メタ)アクリル酸、イタコン酸、(無水)マレイン酸、(無水)フマル酸、クロトン酸、これらのアルキルエステルが挙げられる。ここで、「(メタ)アクリル酸」は、アクリル酸およびメタクリル酸を総称するものとして使用する。

【0035】

アクリル系単量体の中でも、(メタ)アクリル酸またはそのアルキルエステルを主成分とすることが好ましい。ここで、主成分とするとは、(メタ)アクリル酸またはそのアルキルエステルが、アクリル系粘着剤全量に対して95質量%以上含むことを意味する。より好ましくは、98質量%以上であり、さらに好ましくは99質量%以上である。(メタ)アクリル酸のアルキルエステルとしては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、n−ペンチル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、n−ヘプチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、n−デシル(メタ)アクリレート、イソデシル(メタ)アクリレート等が挙げられる。

【0036】

粘着剤の凝集力を高めるために、架橋点となりうる官能基(例えば、ヒドロキシ基、グリシジル基等)を有する単量体を使用することができる。架橋点となりうる官能基を有する単量体としては、例えば、ヒドロキシエチルアクリレート、ヒドロキシエチルメタクリレート、グリシジルアクリレート、グリシジルメタクリレート等が挙げられる。

【0037】

このような架橋点を有する単量体を使用する場合には架橋剤を添加することが好ましい。架橋剤を架橋点に反応させてポリマーを架橋させることにより凝集力を確保することができる。架橋剤としては、メラミン樹脂、尿素樹脂、エポキシ樹脂、金属酸化物、金属塩、金属水酸化物、金属キレート、ポリイソシアネート、カルボキシ基含有ポリマー、酸無水物、ポリアミン等が挙げられ、架橋点となりうる官能基の種類に応じて適宜選択される。

【0038】

接着性を有する材料には、白色顔料を含有させることができる。このような白色顔料としては、例えば、二酸化ケイ素、硫酸バリウム、二酸化チタン、酸化マグネシウム等の白色かつ高い反射率を有するものが挙げられる。

【0039】

ドットパターン3の形状としては、例えば、円形、楕円形、方形、三角形、多角形等が挙げられるが、導光板2の内部を伝播する光の伝播方向を乱して光出射面に導くことができるものであれば特に制限されない。なお、ドットパターン3の形状、大きさ等は、必要に応じて光反射面の部分毎に変更できる。

【0040】

通常、ドットパターン3は、光出射面における輝度を均一にするために、光源からの距離が離れるにつれて高密度に形成することが好ましい。例えば、対峙する一対の側面に光源が配置される導光板2の場合、光源が配置される一対の側面側のドットパターン3の密度が小さく、中央部のドットパターン3の密度が大きくなるように形成される。密度の調整は、例えば、各ドットパターン3の大きさの調整により、または各ドットパターン3の大きさは同一としたまま、隣接するドットパターン3の間の間隔を調整することにより行うことができる。また、光出射面における輝度を均一にする方法として、各ドットパターン3における白色顔料の含有量を調整する方法が挙げられる。

【0041】

ドットパターン3の高さ、すなわち導光板2と反射板4との間隔については、少なくとも空気層5が形成されていればよいが、通常、10〜20μmが好ましい。ドットパターン3の高さを10μm以上とすることで、空気層5を十分に確保でき、全反射条件を満たすものとすることができる。また、ドットパターン3の高さを20μm以下とすることで、導光板2と反射板4との間隔が過度に大きくなることによる光利用効率の低下等を抑制でき、またドットパターン3の形成も容易となる。

【0042】

反射板4は、導光板2の光反射面から出射する光を再び導光板2に戻すために設けられ、導光板2の光反射面側にドットパターン3によって接着される。反射板4は、必ずしも導光板2の光反射面側だけに限られず、光反射面側ととともに、図示しない光源が配置される側面側以外の側面側にも設けることができる。光源が配置される側面側以外の側面側にも反射板4を設けることで、側面から出射する光を再び導光板2に戻すことができ、光出射面における輝度を向上させることができる。

【0043】

反射板4としては、例えば、ポリプロピレン、ポリエチレンテレフタレート等に、硫酸バリウム、二酸化チタン等を混ぜ合わせた材料が好適に用いられる。また、反射板4としては、樹脂材料中に微細な気泡を形成した材料、金属板の表面に銀を蒸着した材料、金属板の表面に、硫酸バリウム、二酸化チタン等を含む塗料を塗布した材料等を用いることができる。反射板4としては、反射率を向上させるために、複数枚を重ねて使用してもよい。反射板4の反射率を向上させることで、光出射面における輝度を上昇させることができる。通常、反射板4としては、反射率が90%以上のものが好ましい。

【0044】

次に、第1の実施形態の導光板ユニット1の製造方法について説明する。

【0045】

まず、ドットパターン3の形成に熱硬化性樹脂を使用する場合について説明する。熱硬化性樹脂に、必要に応じて架橋剤、重合開始剤等の硬化剤、重合促進剤、さらに溶剤、その他の必要に応じて添加される添加剤を配合し、混合して、塗液となる組成物を調製する。

【0046】

そして、図2に示すように、公知の印刷法、例えば、スクリーン印刷法、インクジェット法、グラビア印刷法等によって、上記塗液を導光板2の光反射面に所定のパターンとなるように塗布し、乾燥させて、硬化によってドットパターン3となる未硬化のドットパターン3を形成する。

【0047】

塗布および乾燥後の未硬化のドットパターン3の厚さ(高さ)は、10〜20μmが好ましい。厚さ(高さ)を10μm以上とすることで、後述するように接着のために導光板2と反射板4を重ね合わせて押圧した際、空気層5の消滅を抑制でき、全反射条件を満たすものとすることができる。また、20μm以下とすることで、導光板2と反射板4との間隔が過度に大きくなることによる光利用効率の低下を抑制でき、またドットパターン3の形成も容易となる。

【0048】

さらに、この未硬化のドットパターン3が形成された導光板2の光反射面側に空気層5が確保される程度に反射板4を重ね合わせるとともに全体を押圧し、この押圧状態を維持したまま熱処理を行い、未硬化のドットパターン3を硬化させてドットパターン3を形成するとともに、導光板2と反射板4とをドットパターン3によって接着する。

【0049】

この際、0.2〜0.9MPaの押圧力とすることで、導光板2と反射板4とをドットパターン3によって十分に接着しつつ、過度な押圧力による空気層5の消滅も抑制でき、全反射条件を満たすものとすることができる。

【0050】

また、ドットパターン3の形成に電離放射線硬化性樹脂を使用する場合、電離放射線硬化性樹脂に、必要に応じて光重合開始剤、光増感剤、さらに溶剤、その他の必要に応じて添加される添加剤を配合し、混合して、塗液となる組成物を調製する。

【0051】

そして、図2に示すように、公知の印刷法、例えば、スクリーン印刷法、インクジェット法、グラビア印刷法等によって、上記塗液を導光板2の光反射面に所定のパターンとなるように塗布し、乾燥させて、硬化によってドットパターン3となる未硬化のドットパターン3を形成する。

【0052】

電離放射線硬化性樹脂を使用する場合についても、塗布および乾燥後の未硬化のドットパターン3の厚さ(高さ)は、10〜20μmが好ましい。厚さ(高さ)を10μm以上とすることで、後述するように接着のために導光板2と反射板4を重ね合わせて押圧した際、空気層5の消滅を抑制でき、全反射条件を満たすものとすることができる。また、20μm以下とすることで、導光板2と反射板4との間隔が過度に大きくなることによる光利用効率の低下を抑制でき、またドットパターン3の形成も容易となる。

【0053】

さらに、この未硬化のドットパターン3が形成された導光板2の光反射面側に空気層5が確保される程度に反射板4を重ね合わせるとともに全体を押圧し、この押圧状態を維持したまま電磁波または荷電粒子線、例えば紫外線または電子線等の照射を行うことにより、架橋または重合反応により未硬化のドットパターン3を硬化させてドットパターン3を形成するとともに、導光板2と反射板4とをドットパターン3によって接着する。

【0054】

電離放射線硬化性樹脂を使用する場合についても、0.2〜0.9MPaの押圧力とすることで、導光板2と反射板4とをドットパターン3によって十分に接着しつつ、過度な押圧力による空気層5の消滅も抑制でき、全反射条件を満たすものとすることができる。

【0055】

また、ドットパターン3の形成に粘着剤を使用する場合、粘着剤に、必要に応じて、溶剤、その他の添加剤を配合し、混合して、塗液となる組成物を調製する。そして、図2に示すように、公知の印刷法、例えば、スクリーン印刷法、インクジェット法、グラビア印刷法等によって、上記塗液を導光板2の光反射面に所定のパターンとなるように塗布し、乾燥させて、ドットパターン3を形成する。

【0056】

粘着剤を使用する場合についても、塗布および乾燥後の未硬化のドットパターン3の厚さ(高さ)は、10〜20μmが好ましい。厚さ(高さ)を10μm以上とすることで、後述するように接着のために導光板2と反射板4を重ね合わせて押圧した際、空気層5の消滅を抑制でき、全反射条件を満たすものとすることができる。また、20μm以下とすることで、導光板2と反射板4との間隔が過度に大きくなることによる光利用効率の低下を抑制でき、またドットパターン3の形成も容易となる。

【0057】

さらに、このドットパターン3が形成された導光板2の光反射面側に空気層5が確保される程度に反射板4を重ね合わせるとともに全体を押圧し、必要に応じて加熱等を行って導光板2と反射板4とをドットパターン3によって接着する。

【0058】

粘着剤を使用する場合についても、0.2〜0.9MPaの押圧力とすることで、導光板2と反射板4とをドットパターン3によって十分に接着しつつ、過度な押圧力による空気層5の消滅も抑制でき、全反射条件を満たすものとすることができる。

【0059】

次に、導光板ユニットの第2の実施形態について説明する。

図3は、第2の実施形態の導光板ユニットを示す断面図である。

【0060】

第2の実施形態の導光板ユニット1についても、第1の実施形態の導光板ユニット1と同様、導光板2と、この導光板2の光出射面(図中、上側主面)に対して反対側となる光反射面に設けられた光散乱部としてのドットパターン3と、この導光板2の光反射面側に貼合された反射板4とを有する。

【0061】

第2の実施形態の導光板ユニット1については、ドットパターン3を含めた導光板2の光反射面側全体、すなわちドットパターン3の表面および隣接するドットパターン3の間に露出する導光板2の光反射面を覆うように低屈折率層6が設けられることを特徴とする。なお、低屈折率層6の屈折率は、導光板2の屈折率未満とされる。

【0062】

また、第2の実施形態の導光板ユニット1については、さらに低屈折率層6によって光反射面側全体が覆われた導光板2と反射板4とが接着層7によりこれらの対向面の略全体で接着されることを特徴とする。なお、この接着層7についても、必ずしも恒久的に接着性能を発揮するものに限られず、再剥離性を有するいわゆる粘着性を有するものであってもよい。

【0063】

第2の実施形態の導光板ユニット1によれば、ドットパターン3を含めた導光板2の光反射面側全体を低屈折率層6で覆うことで、導光板2の光反射面、特に隣接するドットパターン3の間に露出する導光板2の光反射面に屈折率の低い低屈折率層6を接触させることができる。これにより全反射条件を満たすものとすることができ、導光板2の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。

【0064】

また、このようにドットパターン3を含めた導光板2の光反射面側全体を低屈折率層6によって覆い、予め全反射条件を満たすものとすることで、導光板2と反射板4とを比較的屈折率の高い接着層7によって接着できるようになり、導光板2と反射板4とを接着層7により固定できる。これにより、液晶表示装置等に適用した場合、その筐体における反射板4を固定するための部分、すなわち背面部分を省略でき、薄型化および低コスト化を図ることができる。

【0065】

第2の実施形態における導光板2についても、第1の実施形態における導光板2と同様、図示するような平板状のもののほか、図示しないが光源が配置される一方の側面側が厚く、この側面側から離れるにつれて徐々に薄くなる楔形状のものを使用できる。また、構成材料についても、透明な樹脂材料、例えば、アクリル樹脂、ポリカーボネート樹脂等とすることができるが、特にガラス材料とすることが好ましい。

【0066】

第2の実施形態におけるドットパターン3については、第1の実施形態におけるドットパターン3のように必ずしも接着性を有する材料から構成される必要はなく、従来のドットパターンと同様の材料から構成されていてもよい。このドットパターン3についても、白色顔料を含有させることができ、例えば、二酸化ケイ素、硫酸バリウム、二酸化チタン、酸化マグネシウム等の白色かつ高い反射率を有するものを含有させることができる。また、第2の実施形態におけるドットパターン3については、導光板2と同一の材料から成形あるいは研削により一体的に形成されたものであってもよい。

【0067】

低屈折率層6は、ドットパターン3を含めた導光板2の光反射面側全体、すなわちドットパターン3の表面および隣接するドットパターン3の間に露出する導光板2の光反射面を覆うように設けられる。低屈折率層6は、導光板2の屈折率未満の屈折率を有するものであればよいが、全反射条件を十分に満たす観点から、導光板2の屈折率をn1、低屈折率層6の屈折率をn3としたとき、n1−n3≧0.1を満たすことが好ましく、n1−n3≧0.15を満たすことがより好ましい。

【0068】

低屈折率層6は、導光板2の屈折率未満の屈折率を有するものであればよいが、導光板2をガラス材料から構成する場合、全反射条件を十分に満たすものとする観点から、その屈折率は1.17以下とすることが好ましい。このような屈折率とすることで、導光板2をガラス材料から構成した場合についても、全反射条件を十分に満たすものとすることができ、導光板2の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。

【0069】

低屈折率層6の構成材料としては、例えば、SiO2、MgF2などの無機材料やポリクロロトリフルオロエチレン(PCTFE)、ポリテトラフルオロエチレン(PTFE)などの含フッ素樹脂が挙げられる。低屈折率層6の厚さは、その構成材料や形成方法に合わせて適宜選択できるが、隣接するドットパターン3の間に露出する導光板2の表面における厚さで、10〜20μmが好ましい。低屈折率層6の厚さを10μm以上とすることで、全反射条件を満たすものとすることができ、導光板2の内部に光を十分に伝播させ、光出射面における輝度の不均一等を抑制することができる。また、低屈折率層6の厚さは20μm以下もあれば十分であり、これ以下とすることで低屈折率層6の形成時間の短縮等を図ることができる。

【0070】

第2の実施形態における反射板4は、導光板2の光反射面から出射した光を導光板2に戻すことができるものであれば特に制限されず、第1の実施形態における反射板4と同様、例えば、ポリプロピレン、ポリエチレンテレフタレート等に、硫酸バリウム、二酸化チタン等を混ぜ合わせた材料が用いられる。また、反射板4としては、樹脂材料に微細な気泡を形成した材料や、金属板の表面に銀を蒸着した材料、金属板の表面に、硫酸バリウム、二酸化チタン等を含む塗料を塗布した材料等を用いることもできる。反射板4としては、反射率を向上させるために、複数枚を重ねて使用してもよい。反射板4の反射率を向上させることで、光出射面における輝度を上昇させることができる。通常、反射板4としては、反射率が90%以上のものが好ましい。

【0071】

第2の実施形態における接着層7は、低屈折率層6が設けられた導光板2と反射板4とを接着できるものであればよく、その構成材料としては、従来公知の接着剤が挙げられる。接着剤としては、硬化性樹脂からなるものが挙げられ、例えば、熱硬化性樹脂、電離放射線硬化性樹脂、2液硬化型樹脂等が挙げられる。また、接着層7の構成材料としては、従来公知の粘着剤を使用することもできる。なお、接着層7の構成材料としては、第2の実施形態の導光板ユニット1の生産性、特に導光板2と反射板4との接着作業性等に優れることから、粘着剤を使用することが好ましい。

【0072】

熱硬化性樹脂としては、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、エポキシ−メラミン樹脂、フェノール樹脂、フェノール−ホルマリン樹脂、尿素樹脂、尿素−ホルマリン樹脂、メラミン樹脂、ポリエステル−メラミン樹脂、メラミン−ホルマリン樹脂、アルキッド樹脂、ポリイミド樹脂、アクリル樹脂、ポリシロキサン樹脂等が挙げられる。上記樹脂には、必要に応じて架橋剤、重合開始剤等の硬化剤、または重合促進剤を添加して用いる。例えば、硬化剤としては、イソシアネート、有機スルホン酸塩等が不飽和ポリエステル樹脂やポリウレタン樹脂等に添加され、有機アミン等がエポキシ樹脂に添加され、メチルエチルケトンパーオキサイド等の過酸化物やアゾイソブチルニトリル等のラジカル開始剤が不飽和ポリエステル樹脂に添加される。

【0073】

電離放射線硬化性樹脂としては、電磁波または荷電粒子線、例えば紫外線または電子線等を照射することにより、架橋または重合反応にて硬化するものが挙げられる。このような電離放射線硬化性樹脂としては、電離放射線重合性プレポリマー、電離放射線重合性モノマー等が挙げられる。

【0074】

電離放射線重合性プレポリマー(オリゴマーも包含する)としては、例えばポリエステル(メタ)アクリレート系、エポキシ(メタ)アクリレート系、ウレタン(メタ)アクリレート系、ポリオール(メタ)アクリレート系、シリコン(メタ)アクリレート、不飽和ポリエステル系等の分子中にラジカル重合性官能基を有する重合性オリゴマー、あるいはノボラック型エポキシ樹脂プレポリマー、芳香族ビニルエーテル系樹脂プレポリマー等のエポキシ系樹脂等の分子中にカチオン重合性官能基を有する重合性オリゴマー等が挙げられる。

【0075】

また、電離放射線重合性モノマー(単量体)としては、分子中にラジカル重合性官能基を有する重合性モノマーである多官能性(メタ)アクリレートが好ましく、具体的にはエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクトン変性ジペンタエリスリトールヘキサ(メタ)アクリレート等が挙げられる。また、カチオン重合性官能基を有するモノマーとして、例えば、3,4−エポキシシクロへキセニルメチル−3’,4’−エポキシシクロへキセンカルボキシレート等の脂環式エポキシド類、ビスフェノールAジグリシジルエーテル等グリシジルエーテル類、4−ヒドロキシブチルビニルエーテル等ビニルエーテル類、3−エチル−3−ヒドロキシメチルオキセタン等オキセタン類等が挙げられる。

【0076】

電離放射線硬化性樹脂を用いる場合、光重合開始剤を用いることが好ましい。分子中にラジカル重合性官能基を有する重合性モノマーや重合性オリゴマ一に対しては、ベンゾイン、ベンゾインメチルエーテル、アセトフェノン、ジメチルアミノアセトフェノン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロへキシルフェニルケトン、ベンゾフェノン、p−フェニルベンゾフェノン、2−メチルアントラキノン、2−エチルアントラキノン、2−メチルチオキサントン、2−エチルチオキサントン、ベンジルジメチルケタール、アセトフェノンジメチルケタール等が挙げられる。また、分子中にカチオン重合性官能基を有する重合性モノマーや重合性オリゴマ一等に対しては、芳香族スルホニウム塩、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、メタロセン化合物、ベンゾインスルホン酸エステル等が挙げられる。また、光増感剤として、例えばp−ジメチル安息香酸エステル、第三級アミン類、チオール系増感剤等を用いることができる。

【0077】

粘着剤としては、例えば、アクリル系粘着剤、シリコーン系粘着剤、ブタジエン系粘着剤、ウレタン系粘着剤等が挙げられ、特にアクリル系粘着剤が好ましいものとして挙げられる。アクリル系粘着剤は、アクリル系単量体単位を主成分として含む重合体である。アクリル系単量体としては、(メタ)アクリル酸、イタコン酸、(無水)マレイン酸、(無水)フマル酸、クロトン酸、これらのアルキルエステルが挙げられる。

【0078】

アクリル系単量体の中でも、(メタ)アクリル酸またはそのアルキルエステルを主成分とすることが好ましい。ここで、主成分とするとは、(メタ)アクリル酸またはそのアルキルエステルが、アクリル系粘着剤全量に対して95質量%以上含むことを意味する。より好ましくは、98質量%以上であり、さらに好ましくは99質量%以上である。(メタ)アクリル酸のアルキルエステルとしては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、n−ペンチル(メタ)アクリレート、n−ヘキシル(メタ)アクリレート、n−ヘプチル(メタ)アクリレート、n−オクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、n−デシル(メタ)アクリレート、イソデシル(メタ)アクリレート等が挙げられる。

【0079】

粘着剤の凝集力を高めるために、架橋点となりうる官能基(例えば、ヒドロキシ基、グリシジル基等)を有する単量体を使用することができる。架橋点となりうる官能基を有する単量体としては、例えば、ヒドロキシエチルアクリレート、ヒドロキシエチルメタクリレート、グリシジルアクリレート、グリシジルメタクリレート等が挙げられる。

【0080】

このような架橋点を有する単量体を使用する場合には架橋剤を添加することが好ましい。架橋剤を架橋点に反応させてポリマーを架橋させることにより凝集力を確保することができる。架橋剤としては、メラミン樹脂、尿素樹脂、エポキシ樹脂、金属酸化物、金属塩、金属水酸化物、金属キレート、ポリイソシアネート、カルボキシ基含有ポリマー、酸無水物、ポリアミン等が挙げられ、架橋点となりうる官能基の種類に応じて適宜選択される。

【0081】

次に、第2の実施形態の導光板ユニット1の製造方法について説明する。

【0082】

まず、光反射面にドットパターン3が設けられた導光板2の光反射面全体に低屈折率層6を形成する。ドットパターン3の形成は、従来のドットパターンの形成と同様に行うことができ、特に制限されない。低屈折率層6の形成は、その構成材料によっても異なるが、ドットパターン3が設けられた導光板2の光反射面に、浸漬コーティング法、スプレーコーティング法、スピンナーコーティング法、ビードコーティング法、ワイヤーバーコーティング法、ブレードコーティング法、ローラーコーティング法、カーテンコーティング法、スリットダイコーター法、グラビアコーター法、スリットリバースコーター法、マイクログラビア法、コンマコーター法等の湿式法、または真空蒸着法、スパッタリング法等の乾式法により形成することができる。

【0083】

接着層7の形成に接着剤としての硬化性樹脂を用いる場合、図4に示すように低屈折率層6が形成された導光板2の光反射面側全体に硬化性樹脂を塗布する。硬化性樹脂の塗布は、例えば、浸漬コーティング法、スプレーコーティング法、スピンナーコーティング法、ビードコーティング法、ワイヤーバーコーティング法、ブレードコーティング法、ローラーコーティング法、カーテンコーティング法、スリットダイコーター法、グラビアコーター法、スリットリバースコーター法、マイクログラビア法、コンマコーター法等により行うことができる。

【0084】

その後、この硬化性樹脂を介して低屈折率層6が形成された導光板2と反射板4とを空気層が形成されないように重ね合わせるとともに全体を押圧し、この押圧状態を維持したまま、硬化性樹脂の硬化方式に合わせた硬化処理、例えば、熱処理、電磁波または荷電粒子線の照射等を行う。これにより、硬化性樹脂を硬化させて接着層7を形成するとともに、この接着層7によって低屈折率層6が形成された導光板2と反射板4とを接着する。なお、接着剤としての硬化性樹脂は、必ずしも図4に示すように導光板2側に塗布する必要はなく、図5に示すように反射板4側に塗布してもよい。

【0085】

一方、接着層7の形成に粘着剤を用いる場合、図4に示すように低屈折率層6が形成された導光板2の光反射面全体に粘着剤を塗布する。粘着剤の塗布についても、硬化性樹脂を塗布と同様、例えば、浸漬コーティング法、スプレーコーティング法、スピンナーコーティング法、ビードコーティング法、ワイヤーバーコーティング法、ブレードコーティング法、ローラーコーティング法、カーテンコーティング法、スリットダイコーター法、グラビアコーター法、スリットリバースコーター法、マイクログラビア法、コンマコーター法等により行うことができる。

【0086】

その後、この粘着剤を介して低屈折率層6が形成された導光板2と反射板4とを空気層が形成されないように重ね合わせるとともに全体を押圧し、必要に応じて加熱等を行って、低屈折率層6が形成された導光板2と反射板4とを接着層7によって接着する。なお、硬化性樹脂を用いる場合と同様、粘着剤についても、必ずしも図4に示すように低屈折率層6が形成された導光板2側に塗布する必要はなく、図5に示すように反射板4側に塗布してもよい。

【0087】

次に、導光板ユニット1を有する面発光装置および液晶表示装置の実施形態について説明する。図6は、面発光装置および液晶表示装置の一実施形態を示す断面図である。なお、図6に示す面発光装置および液晶表示装置は、第1の実施形態の導光板ユニット1を有するものである。

【0088】

面発光装置10は、導光板ユニット1における導光板2の対峙する一対の側面に光源11が配置されて構成されている。光源11は、図示するように導光板2の対峙する一対の側面にそれぞれ設けてもよいし、図示しないが一つの側面にのみ設けてもよい。このような光源11は、光源本体と、この光源本体を搭載する光源基板とから構成されている。

【0089】

光源本体としては、冷陰極管(Cold Cathode Fluorescent Lamp)等の線光源、発光ダイオード(Light Emitting Diode:以下LEDと称する)等の点光源を用いることができる。点光源には、上記LED以外にレーザーダイオード(Laser Diode)等が用いられる。LEDには、例えば、青色等の単色を発光する半導体発光素子と、この半導体発光素子から発せられる青色光の一部を吸収して黄色光を発する蛍光体とからなる擬似白色LEDが用いられる。また、LEDには、例えば、赤色、緑色、青色の各色を発光する素子を備え、3つの単色光の合成光で白色光を発するLEDが用いられる。

【0090】

光源基板としては、例えば、LED等の複数の点光源を所定の間隔を保持するように搭載するものが挙げられる。光源基板には、点光源等を実装するとともに、点光源等に電力を供給するための回路パターンが形成される。

【0091】

導光板ユニット1の導光板2をガラス材料から構成する場合、図7に示すように、導光板2と光源11との間に色補正フィルター12を配置することが好ましい。導光板2をガラス材料から構成した場合、光源11から導光板2に白色光を入射しても、ガラス材料の吸収によって導光板2の光出射面から出射される出射光は緑色光となりやすい。特に、導光板2のようなものについては、光が全反射を繰り返して伝播することから伝播距離が長くなり、ガラス材料による吸収が多くなることから、出射光が緑色光となりやすい。

【0092】

導光板2と光源11との間に色補正フィルター12を配置することで、出射光が緑色光となることを抑制できる。また、導光板2と光源11との間、すなわち導光板2の入光面に配置する代わりに光出射面に配置した場合、光出射面の大きさに合わせて色補正フィルター12も大きくしなければならないが、導光板2の入光面に色補正フィルター12を配置することで、色補正フィルター12を小さくしても光出射面の全面における色補正ができるために好ましい。

【0093】

色補正フィルターとしては、導光板2を構成するガラスの吸収スペクトルに応じ、導光板2の光出射面から出射される出射光がより白色光に近くなるものであれば特に限定されないが、例えば、Feなどの着色成分を含有する色ガラスフィルター、可視光を吸収し得る薄膜を有するスパッタフィルムや、可視光領域に吸収を有する色素を含むフィルムなどから構成されるものが好ましい。

【0094】

液晶表示装置20は、例えば、面発光装置10の光出射面側に、光学シート類21、液晶ユニット22、および透明保護板23が順に配置されるとともに、これらを覆うように筐体24が設けられて構成されている。筐体24は、例えば、面発光装置10、光学シート類21、および液晶ユニット22の周囲を囲むものであって、面発光装置10を露出させる開口部24aを有するものである。

【0095】

光学シート類21は、例えば、レンズシートを拡散シートで挟み込む構成とされている。また、面発光装置10の輝度を向上させるために、レンズシートの表面に形成されるプリズム方向を考慮し、複数枚のレンズシートを組み合わせてもよい。また、拡散シートは拡散性を向上させるために、2枚以上を組み合わせて用いてもよい。レンズシートの配光特性によっては、レンズシートを1枚とする構成でもよいし、また使用しない構成でもよい。また、光学シート類21は、保護シート、レンズシートまたは偏光反射シートを組み合わせてもよい。なお、光学シート類21の使用については、求める輝度や配光特性等を考慮して最適化することが好ましい。

【0096】

液晶ユニット22は、液晶の複屈折性を応用しており、ガラス等の絶縁性基板上に着色層、遮光層、対向電極等が設けられた対向基板と、ガラス等の絶縁性基板上にスイッチング素子となる薄膜トランジスタ(Thin Film Transistor、以下TFTと記す)、画素電極等が設けられたTFTアレイ基板とを備えている。また、対向基板とTFTアレイ基板との間隔を保持するためのスペーサ、対向基板とTFTアレイ基板とを貼り合わせるためのシール材、対向基板とTFTアレイ基板との間に狭持させる液晶、液晶を注入する注入口の封止材、液晶を配光させる配向膜、および偏光板等により構成されている。

【0097】

透明保護板23は、液晶ユニット22の保護等に用いられ、例えば、厚さが0.5〜1.8mmのガラス板により構成されている。なお、透明保護板23の視認側には、反射防止層を有する反射防止フィルム等が積層されていてもよい。筐体24は、面発光装置10の背面部分を除くようにして、面発光装置10、光学シート類21、および液晶ユニット22の周囲を囲むように設けられている。

【0098】

この液晶表示装置20については、導光板2と反射板4とが貼合された導光板ユニット1を用いていることから、筐体24によって反射板4を固定する必要がなく、反射板4の背面部分に相当する部分を省略して開口部24aとすることができる。これにより、液晶表示装置20の薄型化および低コスト化を図ることができる。

【0099】

開口部24aは、少なくとも反射板4の一部を露出させるものであれば液晶表示装置20の薄型化および低コスト化の効果が得られるが、十分な薄型化および低コスト化の観点から、図示するように反射板4の背面を完全に露出させるものが好ましい。この場合、筐体24は、反射板4の周囲を囲むように設けてもよいし、または導光板2の周囲を囲むように設けてもよい。

【0100】

また、上記したように反射板4、すなわち導光板ユニット1の背面部を完全に露出させる場合、導光板ユニット1が損傷しやすくなることから、導光板2をガラス材料から構成することが好ましい。導光板2をガラス材料から構成することで、導光板ユニット1の強度を十分とでき、導光板ユニット1の損傷を抑制できる。

【符号の説明】

【0101】

1…導光板ユニット、2…導光板、3…光散乱部(ドットパターン)、4…反射板、5…空気層、6…低屈折率層、7…接着剤層、10…面発光装置、11…光源、12…色補正フィルター、20…液晶表示装置、21…光学シート類、22…液晶ユニット、23…透明保護板、24…筐体

【特許請求の範囲】

【請求項1】

導光板と、

前記導光板の光出射面に対して反対側となる光反射面に設けられた光散乱部としてのドットパターンと、

前記導光板の光反射面側に貼合された反射板と

を有することを特徴とする導光板ユニット。

【請求項2】

請求項1記載の導光板ユニットにおいて、

前記ドットパターンは接着性を有し、前記導光板と前記反射板とが前記ドットパターンによって接着されている導光板ユニット。

【請求項3】

請求項1記載の導光板ユニットにおいて、

前記ドットパターンが設けられた導光板の光反射面側全体を覆うように低屈折率層が設けられ、前記低屈折率層の屈折率が前記導光板の屈折率未満、かつ前記低屈折率層が設けられた導光板と前記反射板とがこれらの対向面の略全体で接着層により接着されている導光板ユニット。

【請求項4】

請求項1乃至3のいずれか1項記載の導光板ユニットにおいて、

前記導光板がガラス材料からなる導光板ユニット。

【請求項5】

請求項1乃至4のいずれか1項記載の導光板ユニットと、

前記導光板ユニットにおける導光板の側面に配置された光源と

を有することを特徴とする面発光装置。

【請求項6】

請求項5記載の面発光装置と、

前記面発光装置の光出射面側に配置された液晶ユニットと

を有することを特徴とする液晶表示装置。

【請求項7】

請求項6記載の液晶表示装置において、

前記液晶表示装置は、前記面発光装置における前記反射板の少なくとも一部を露出させる開口部を有するとともに、前記面発光装置および前記液晶ユニットの周囲を囲む筐体を有する液晶表示装置。

【請求項1】

導光板と、

前記導光板の光出射面に対して反対側となる光反射面に設けられた光散乱部としてのドットパターンと、

前記導光板の光反射面側に貼合された反射板と

を有することを特徴とする導光板ユニット。

【請求項2】

請求項1記載の導光板ユニットにおいて、

前記ドットパターンは接着性を有し、前記導光板と前記反射板とが前記ドットパターンによって接着されている導光板ユニット。

【請求項3】

請求項1記載の導光板ユニットにおいて、

前記ドットパターンが設けられた導光板の光反射面側全体を覆うように低屈折率層が設けられ、前記低屈折率層の屈折率が前記導光板の屈折率未満、かつ前記低屈折率層が設けられた導光板と前記反射板とがこれらの対向面の略全体で接着層により接着されている導光板ユニット。

【請求項4】

請求項1乃至3のいずれか1項記載の導光板ユニットにおいて、

前記導光板がガラス材料からなる導光板ユニット。

【請求項5】

請求項1乃至4のいずれか1項記載の導光板ユニットと、

前記導光板ユニットにおける導光板の側面に配置された光源と

を有することを特徴とする面発光装置。

【請求項6】

請求項5記載の面発光装置と、

前記面発光装置の光出射面側に配置された液晶ユニットと

を有することを特徴とする液晶表示装置。

【請求項7】

請求項6記載の液晶表示装置において、

前記液晶表示装置は、前記面発光装置における前記反射板の少なくとも一部を露出させる開口部を有するとともに、前記面発光装置および前記液晶ユニットの周囲を囲む筐体を有する液晶表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−93195(P2013−93195A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234234(P2011−234234)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]