導光板及びその製造方法、並びに前記導光板を用いた照明装置

【課題】 サイドビュー型LEDにて電球色を実現する軽量で安価な照明装置を提供する。

【解決手段】 導光板(30)は、光源(20)からの光を入射する入射端面(32)を少なくとも1つ以上を有し、前記光源(20)から発光される光の中から所定の波長の光を透過させる光学皮膜(33)を前記入射端面(32)に対して物理的蒸着によって積層させて設け、その光学皮膜(33)を透過した光を一の平面に出射する面発光タイプである。その光学皮膜(33)は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成する。

【解決手段】 導光板(30)は、光源(20)からの光を入射する入射端面(32)を少なくとも1つ以上を有し、前記光源(20)から発光される光の中から所定の波長の光を透過させる光学皮膜(33)を前記入射端面(32)に対して物理的蒸着によって積層させて設け、その光学皮膜(33)を透過した光を一の平面に出射する面発光タイプである。その光学皮膜(33)は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光を入射する入射端面にダイクロイックフィルタ等の機能を有する光学皮膜を形成した導光板及びその製造方法、並びに前記導光板を用いた照明装置に関するものである。

【背景技術】

【0002】

光を透過させる基材としてのガラスに対して、所定の波長の光を透過させ、別の波長の光を反射させる薄膜のことをダイクロイックフィルタという。なお、反射させた光を使うこともあり、その場合にはダイクロイックミラーと呼ばれる。以下、ダイクロイックフィルタおよびダイクロイックミラーを総称して「ダイクロイックフィルタ等」と記す。

【0003】

例えば、白色光を通過させたとき、波長600〜780nmの光だけが通過する薄膜を設けると、赤い光だけが透過する。この場合の薄膜たるフィルタは、白色光を透過させた時に赤く見えるダイクロイックフィルタとなる。

ダイクロイックフィルタ等は、光学部品として広く使われている。例えば、特許文献1に記載されるような技術である。

【0004】

近年では、LED(発光ダイオード)を光源に採用することで、照明装置の消費電力の低減、放熱対策の簡素化などを達成している。

また、サイドビュー型のLEDを用いた面光源となる照明装置なども開発されている。LEDが小型であるために、薄型の照明装置が作製できる点で引き合いが増加しているからである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−116921号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ダイクロイックフィルタ等は、平滑な光学ガラス面上に構成されていた。そのため、ガラスという素材の性質上、設計の自由度に制限があり、小型化や精密な加工精度が要求されると高価になる、軽量化が困難である、といった欠点があった。

【0007】

また、現在では電球色(色温度3000K付近の白色)を出すことができる、厚み0.8mm以下のサイドビュー型LEDが存在しない。そのため、薄型で電球色の面発光装置を作製するには、光学フィルタで色を電球色に変更する必要がある。しかし、光学フィルタを使用した場合、光の取り出し効率が低くなってしまったり、紫外線の影響で「色飛び」が生じたりしていた。また、色の設計が自由ではないため、予め用意された色の中から選ぶ必要があった。そのため、市場の要求にある色合いの光や明るさを出せないという問題があった。

加えて、光学フィルタは導光部材とは別途独立した大きな部材であるので、その分のスペースを必要とし(小型化が困難)、かつ高価になるという問題があった。

【0008】

本発明が解決しようとする課題は、現状のサイドビュー型LEDを用いて小型化、薄型化をなしえる照明装置を実現可能とする技術を提供することにある。

【課題を解決するための手段】

【0009】

(請求項1)

請求項1記載の発明は、光源(20)からの光を厚さ方向の端面から入射し、一の平板面から出射する面発光タイプの導光板(30)に係る。

その導光板(30)は、光源(20)からの光を入射する端面を入射端面(32)とし、その入射端面(32)には、前記光源(20)から発光される光の中から所定の波長の光を透過させる光学皮膜(33)を備え、 その光学皮膜(33)は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成し、物理的蒸着によって前記入射端面に対して積層させた導光板(30)である。

【0010】

(用語説明)

「導光板(30)」の材質は、光の透過度が高いプラスチックが採用される。熱を発する光源(20)が採用される場合など耐熱性が要求される条件下には、耐熱性に優れたプラスチック材料を採用する。製膜される膜の総数によって、輻射熱に耐えうるプラスチック材料の選定が必要となる場合もある。

【0011】

耐熱性に優れたプラスチック材料としては、シクロオレフィン・コポリマー(COC)、シクロ・オレフィン・ポリマー(COP)、ポリエチレン・ナフタレート(PEN)などがある。

耐熱性が特に要求されないプラスチック材料として、本願発明の導光板(30)の材料に適しているものとしては、ポリスチレン(PS)、ポリカーボネート(PC)、アクリロニトリル・スチレン(AS)、アクリロニトリル・ブタジエン・スチレン(ABS)、ポリメチル・メタクリレート(PMMA)、ポリエチレン・テレフタレート(PET)などがある。

【0012】

「光学皮膜(33)」は、二酸化珪素(SiO2)と酸化チタンまたは酸化チタン系複合材(たとえば五酸化タンタルTa2O5−TiO2)とを十数回から数十回以上積層させて製膜することによって製造する。各薄膜の厚さは、100nm前後であり、70〜150nm程度が好ましい。試作および実験によれば、27層の積層による製膜にて、必要な性能を得ることができた。

【0013】

「物理蒸着」とは、PVD(Physical Vapor Deposition)法ともいう。物質の表面に薄膜を形成する蒸着法のひとつであり、気相中で物質の表面に物理的手法により目的とする物質の薄膜を堆積する。主なPVD皮膜としては、TiN(窒化チタン)、TiC(チタンカーバイト)、TiAlN(窒化チタンアルミ)、DLC(ダイヤモンドライクカーボン)などがある。

作成された光学皮膜(33)は、所定の波長の光を透過させるフィルタの機能を有することとなる。光学皮膜(33)は、たとえば、ダイクロイックフィルタまたはダイクロイックミラーと呼ばれる光学フィルタの機能を有するものとなる。

【0014】

(作用)

請求項1記載の発明では、以下のような作用をなす。

導光板(30)は、所定の波長の光を透過させる光学皮膜(33)を用いているので、様々な色の光を放つことができる。また、その光学皮膜(33)は、プラスチック材料の導光板本体(31)の入射端面(32)に物理蒸着により積層されている場合には、入射端面(32)は狭い面積であることから物理蒸着される面積も狭いことと、導光板(30)の光出射側には従来のような大きな部材のダイクロイックフィルタを用いる必要がないことから軽量で、かつ安価となる。

【0015】

(請求項2)

請求項2記載の発明は、光源(20)からの光を厚さ方向の端面から入射するとともに一の平板面から出射する面発光タイプの導光板(30)の前記端面に対して光学皮膜(33)を積層させる方法に係る。

すなわち、光学皮膜(33)を積層させる端面である入射端面(32)を露出させるとともにその入射端面(32)を挟む両平面を覆う蒸着治具(50)を固定する治具固定工程と、 その治具固定工程によって入射端面(32)を露出させた導光板(30)に対して蒸着雰囲気に晒す蒸着工程と、 その蒸着行程を終えた導光板(30)から蒸着治具(50)を外す治具離脱工程と、を実行する。

前記蒸着工程では、前記入射端面(32)に対して二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成する光学皮膜を積層させることとして、前記入射端面(32)に対して前記光源(20)から発光される光の中から所定の波長の光を透過させる光学皮膜(33)を形成する。

【0016】

(作用)

請求項2記載の発明では、以下のような作用をなす。

導光板本体(31)を蒸着治具(50)で両面側から挟み込んで前記入射端面(32)を露出するようにして固定してから蒸着装置内に設置するので、前記入射端面(32)の全面に光学皮膜(33)を積層させることができる。

【0017】

(請求項3)

請求項3に記載の発明は、 帯状の基板(10)と、 その基板(10)の長手方向に連続して固定した複数のサイドビュー型LED(20)と、 そのサイドビュー型LED(20)から発光される光を厚さ方向の端面から入射し、一の平板面から出射する面発光タイプの導光板(30)と、 その前記導光板(30)における光を出射する面とは反対側の面に位置させた反射シート(44)と、を備え、前記の各部材(10,20,30,44)を支持するための支持フレーム(支持プレート42)とを備えた照明装置(40)に係る。

前記導光板(30)の入射端面(32)には、前記光源(20)から発光される光の中から所定の波長の光を透過させる光学皮膜(33)を備え、 その光学皮膜(33)は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成して形成する。

【0018】

(作用)

請求項3に記載の発明では、以下のような作用をなす。

照明装置(40)は、所定の波長の光を透過させる光学皮膜(33)が入射端面(32)に積層された導光板(30)を用いているので、様々な色の光を放つことができる。また、その光学皮膜(33)は、プラスチック材料の導光板本体(31)の入射端面(32)に物理蒸着により積層されているので、軽量である。また、入射端面(32)は狭い面積であるので、物理蒸着される面積も狭いことと、導光板(30)の光出射側には大きな部材のダイクロイックフィルタを用いる必要がないことから安価となり、また、照明装置(40)の軽量化、小型化にも寄与する。ガラスを用いた照明装置(40)よりも破損しにくい。

【発明の効果】

【0019】

請求項1によれば、現状のサイドビュー型LEDを用いて小型化、薄型化をなしえる照明装置を実現可能とするための導光板を提供することができた。

請求項2によれば、現状のサイドビュー型LEDを用いて小型化、薄型化をなしえる照明装置を実現可能とするための導光板の製造方法を提供することができた。

請求項3によれば、現状のサイドビュー型LEDを用いて小型化、薄型化をなしえる照明装置を提供することができた。

【図面の簡単な説明】

【0020】

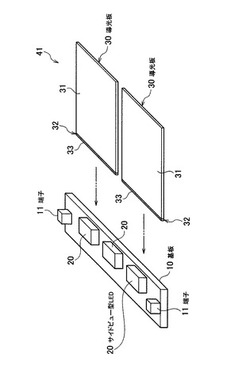

【図1】本発明の実施形態を示す薄型の照明用モジュールの主要部を示す組み立て斜視図である。

【図2】蒸着治具を示す断面図である。

【図3】図2の蒸着治具を用いて光学皮膜を蒸着した導光板の部分的な断面図である。

【図4】本実施形態である光学皮膜の積層構造を示す断面のモデル図である。

【図5】本実施形態である光学皮膜の光学特性を示すグラフである。

【図6】本実施形態に係る照明用モジュールに基づいた照明装置の実施例を示し、組み立てた状態の斜視図である。

【図7】図6の矢視VII−VII線の断面図で、照明装置の各部材の構成組立図である。

【図8】図6の照明装置を分解した斜視図である。

【図9】図8の導光板の上から視た平面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を参照して説明する。

まず、図1を参照して、本発明に係る照明装置に採用する導光板について説明する。すなわち、本実施形態の導光板30は、例えば図1に示されているように薄型の照明用モジュール41の主要部品の一部として構成されるものである。

【0022】

長方形板状の基板10と、その基板10の長手方向端部に位置する複数の端子11と、その複数の端子11の間に位置する光源としての例えばサイドビュー型LED20と、そのサイドビュー型LED20からの発光方向をほぼ90°変更して面発光とする導光板30とを示している。

【0023】

導光板30は、サイドビュー型LED20からの光を入射する入射端面32を少なくとも1つ以上を有している。なお、本実施形態では入射端面32は1つである。その入射端面32には、前記サイドビュー型LED20の光源から発光される光の中から所定の波長の光を透過させる光学皮膜33が前記入射端面32に対して物理的蒸着によって積層されて設けられている。その光学皮膜33は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成している。その光学皮膜33を透過した光が一の平面に出射する面発光タイプの導光板30である。

【0024】

次に、図4および図5を参照して、前記の導光板30の製造手順について説明する。本実施形態では、導光板本体31の入射端面32に対して物理的蒸着の光学皮膜33は 570nm〜700nm(黄色〜赤色)の波長を透過させ、それ以外の波長を反射するものである。

【0025】

導光板本体31の材質は、光の透過度が高いプラスチックが採用される。本実施形態ではシクロ・オレフィン・ポリマー(COP)を使用している。熱を発する光源が採用される場合など耐熱性が要求される条件下には、耐熱性に優れたプラスチック材料を採用する。製膜される膜の総数よって、輻射熱に耐えうるプラスチック材料の選定が必要となる場合もある。

【0026】

耐熱性に優れたプラスチック材料としては、シクロオレフィン・コポリマー(COC)、シクロ・オレフィン・ポリマー(COP)、ポリエチレン・ナフタレート(PEN)などがある。

耐熱性が特に要求されないプラスチック材料として、導光板本体31の材料に適しているものとしては、ポリスチレン(PS)、ポリカーボネート(PC)、アクリロニトリル・スチレン(AS)、アクリロニトリル・ブタジエン・スチレン(ABS)、ポリメチル・メタクリレート(PMMA)、ポリエチレン・テレフタレート(PET)などがある。

【0027】

(蒸着工程)

その導光板本体31の入射端面32に対して蒸着工程によって透明の光学皮膜33を形成する。この蒸着は、PVD(Physical Vapor Deposition)法である。

図2に示すように、導光板本体31を、蒸着治具50で両面側から挟み込んで前記入射端面32を露出するようにして固定する。

【0028】

上記のように蒸着治具50にセットした導光板本体31は図示しない蒸着装置に設置される。

蒸着工程における雰囲気温度は、熱変形温度が摂氏120度であるCOPが導光板30の材料であるので、製膜を実施する蒸着装置の内部の雰囲気温度は摂氏120度を超えないように設定する。

また、高真空状態(10−1〜10−5Pa)における比較的長い時間排気する。ガラスなどの無機材料に比べて成型時にガスを内部に取り込んでいる恐れが高いためである。

【0029】

排気時間につき、「比較的長い時間」とは、ガラスなどの無機材料に比べて成型時にガスを内部に取り込んでいる恐れが高いために長い時間を要する、という趣旨である。例えば、30〜90分程度である。長いほどよいが、製造時間、製造コストの短縮のためには、前述の時間が好ましい。

【0030】

前記の光学皮膜33は、図4に示すように、二酸化珪素と五酸化タンタルとを多層膜とする。二酸化珪素(SiO2)と酸化チタン系複合材である五酸化タンタル(Ta2O5−TiO2)とを十回以上積層させて製膜することによって製造する。最初に、二酸化珪素(SiO2)の薄膜とし、次に酸化チタン系複合材である五酸化タンタル(Ta2O5−TiO2)の薄膜とし、その繰り返しの後、27層目を二酸化珪素(SiO2)の薄膜とする。

【0031】

各薄膜の厚さは、100nm前後であるが、最後(最外)の二酸化珪素の膜は50nm以下でも構わない。

図5には、分光光度計にて透過・反射率を測定したデータを示す。 570nm〜700nm(黄色〜赤色)の波長を透過させることができる光学皮膜33を有する導光板30であることが分かる。

【0032】

以上のようにして作成された導光板30は、以下のような特徴がある。

まず、所定の波長の光を透過させることができる光学皮膜33を用いているので、様々な色の光を放つことができる。また、その光学皮膜33は、プラスチック材料の導光板本体31の入射端面32に物理蒸着により積層されているので、入射端面32は狭い面積であることから物理蒸着される面積も狭いことと、導光板30の光出射側には従来のようなガラスを基材とする重く、且つ大きな部材のダイクロイックフィルタ等を用いる必要がないことから安価となり、当該導光板30を組み込んだ最終製品の軽量化につながる。

【0033】

また、熱による導光板本体31それ自体の変形や、それに伴う光学皮膜33の損傷の恐れが小さい。したがって、光源から熱が発生するような部材においても使用できる場合が広がる。軽量で且つ耐熱性にも優れた光学皮膜33付きの導光板30となる。

以上、黄色〜赤色の光をフィルタリングできる導光板30を説明したが、緑色の光をフィルタリングするための導光板30、青色の光をフィルタリングするための導光板30とも、二酸化珪素と酸化チタンまたは酸化チタン系複合材の二層膜における各層の厚さや層数を異ならせることで形成可能である。

【0034】

次に、前記の導光板30を採用した照明装置40について説明する。

図1は前述したように薄型の照明用モジュール41の主要部品を示しており、そのような構成の照明用モジュール41であれば、広さによる面発光を確保しつつ、導光板30の厚さ方向の寸法を抑えた照明装置40を形成することが可能である。

また、導光板30は、その導光板本体31の入射端面32に光学皮膜33を積層させているので、透過させたい光の色を選択することができる。

【0035】

図6に示すように、照明装置40は、照明用モジュール41が箱型形状のアルミ製からなる支持フレーム42の内部に収納され、支持フレーム42の上面に装着した保護カバー46で被蓋されることでコンパクトな装置となる。

【0036】

より詳しく説明する。図7、図8および図9に示すように、照明用モジュール41の主要部品(基板10および端子11、サイドビュー型LED20、導光板30)のほか、導光板30の裏側に位置させた反射シート44、導光板30の表側に位置させた拡散媒質である光拡散シートにプリズム機能を備えたプリズムシートを合わせた複合シート45、照明装置40としての一番外側に位置させた透明プレートなどの保護カバー46を備え、それらを納める筐体である支持フレーム42を備えたものである。

すなわち、支持フレーム42の底面には帯状の基板10と反射シート44が載置固定されている。帯状の基板10の両端には端子11が備えられており、複数のサイドビュー型LED20が前記2つの端子11の間で基板10の長さ方向に所定の間隔で連続的に配置固定されている。

【0037】

なお、反射シート44は、出射する面以外から光が漏れるのを防ぎ、導光板30に戻すことで実質的な発光効率を高める機能をなす。本実施形態では、熱可塑性樹脂成形フィルムに銀を蒸着したものを採用している。

また、基板10は、絶縁性のある樹脂にて成型した基材に、銅箔などの導電体にて回路パターンを配線して形成したものである。前記サイドビュー型LED20は、その封止剤にはシリコンを用いている。

【0038】

複数の導光板30が反射シート44の上面に位置して並列するように配置され、各導光板30はそれぞれ対応する各サイドビュー型LED20の照射面に入射端面32の光学皮膜33が接するように固定されている。

【0039】

複合シート45が上記の複数の導光板30の光出射面に位置させて全体に亘って配置される。なお、本実施形態では、導光板30と複合シート45との間に空気層を設けず、複合シート45は導光板30の出射面(光出射面)に接するように形成することで、極めて薄い照明装置40を形成している。

【0040】

また、透明プレートなどの保護カバー46は平板状に形成されている。支持フレーム42と接する部位には、導光板30による発光する機能が必要な面以外の部位にシルク印刷等の遮光部材49を施すことによって導光板30からの光漏れを防いでいる。このような構成を採用することにより、保護カバー46を薄型化でき、本実施形態に係る照明装置40の薄型化に寄与している。

【0041】

複数の各導光板30としては、光学皮膜33に三種類を採用した照明装置40としている。すなわち、赤色の光をカットするR光学皮膜34、緑色の光をカットするG光学皮膜35、青色の光をカットするB光学皮膜36を備えている。

複数の各導光板30として、様々の種類のR,G,B光学皮膜34〜36を採用すれば、照明装置40としてのバリエーションを広げることができる。

【産業上の利用可能性】

【0042】

本願発明は、導光板の製造業、照明装置の製造業、電子部品の設計サービス業などにおいて、利用可能性を有する。

【符号の説明】

【0043】

10 基板 11 端子

20 サイドビュー型LED(光源)

30 導光板 31 導光板本体

32 入射端面 33 光学皮膜

34 R光学皮膜 35 G光学皮膜

36 B光学皮膜

40 照明装置 41 薄型照明モジュール

42 支持フレーム

44 反射シート 45 複合シート

46 保護カバー 49 遮光部材

50 蒸着治具

【技術分野】

【0001】

本発明は、光を入射する入射端面にダイクロイックフィルタ等の機能を有する光学皮膜を形成した導光板及びその製造方法、並びに前記導光板を用いた照明装置に関するものである。

【背景技術】

【0002】

光を透過させる基材としてのガラスに対して、所定の波長の光を透過させ、別の波長の光を反射させる薄膜のことをダイクロイックフィルタという。なお、反射させた光を使うこともあり、その場合にはダイクロイックミラーと呼ばれる。以下、ダイクロイックフィルタおよびダイクロイックミラーを総称して「ダイクロイックフィルタ等」と記す。

【0003】

例えば、白色光を通過させたとき、波長600〜780nmの光だけが通過する薄膜を設けると、赤い光だけが透過する。この場合の薄膜たるフィルタは、白色光を透過させた時に赤く見えるダイクロイックフィルタとなる。

ダイクロイックフィルタ等は、光学部品として広く使われている。例えば、特許文献1に記載されるような技術である。

【0004】

近年では、LED(発光ダイオード)を光源に採用することで、照明装置の消費電力の低減、放熱対策の簡素化などを達成している。

また、サイドビュー型のLEDを用いた面光源となる照明装置なども開発されている。LEDが小型であるために、薄型の照明装置が作製できる点で引き合いが増加しているからである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−116921号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ダイクロイックフィルタ等は、平滑な光学ガラス面上に構成されていた。そのため、ガラスという素材の性質上、設計の自由度に制限があり、小型化や精密な加工精度が要求されると高価になる、軽量化が困難である、といった欠点があった。

【0007】

また、現在では電球色(色温度3000K付近の白色)を出すことができる、厚み0.8mm以下のサイドビュー型LEDが存在しない。そのため、薄型で電球色の面発光装置を作製するには、光学フィルタで色を電球色に変更する必要がある。しかし、光学フィルタを使用した場合、光の取り出し効率が低くなってしまったり、紫外線の影響で「色飛び」が生じたりしていた。また、色の設計が自由ではないため、予め用意された色の中から選ぶ必要があった。そのため、市場の要求にある色合いの光や明るさを出せないという問題があった。

加えて、光学フィルタは導光部材とは別途独立した大きな部材であるので、その分のスペースを必要とし(小型化が困難)、かつ高価になるという問題があった。

【0008】

本発明が解決しようとする課題は、現状のサイドビュー型LEDを用いて小型化、薄型化をなしえる照明装置を実現可能とする技術を提供することにある。

【課題を解決するための手段】

【0009】

(請求項1)

請求項1記載の発明は、光源(20)からの光を厚さ方向の端面から入射し、一の平板面から出射する面発光タイプの導光板(30)に係る。

その導光板(30)は、光源(20)からの光を入射する端面を入射端面(32)とし、その入射端面(32)には、前記光源(20)から発光される光の中から所定の波長の光を透過させる光学皮膜(33)を備え、 その光学皮膜(33)は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成し、物理的蒸着によって前記入射端面に対して積層させた導光板(30)である。

【0010】

(用語説明)

「導光板(30)」の材質は、光の透過度が高いプラスチックが採用される。熱を発する光源(20)が採用される場合など耐熱性が要求される条件下には、耐熱性に優れたプラスチック材料を採用する。製膜される膜の総数によって、輻射熱に耐えうるプラスチック材料の選定が必要となる場合もある。

【0011】

耐熱性に優れたプラスチック材料としては、シクロオレフィン・コポリマー(COC)、シクロ・オレフィン・ポリマー(COP)、ポリエチレン・ナフタレート(PEN)などがある。

耐熱性が特に要求されないプラスチック材料として、本願発明の導光板(30)の材料に適しているものとしては、ポリスチレン(PS)、ポリカーボネート(PC)、アクリロニトリル・スチレン(AS)、アクリロニトリル・ブタジエン・スチレン(ABS)、ポリメチル・メタクリレート(PMMA)、ポリエチレン・テレフタレート(PET)などがある。

【0012】

「光学皮膜(33)」は、二酸化珪素(SiO2)と酸化チタンまたは酸化チタン系複合材(たとえば五酸化タンタルTa2O5−TiO2)とを十数回から数十回以上積層させて製膜することによって製造する。各薄膜の厚さは、100nm前後であり、70〜150nm程度が好ましい。試作および実験によれば、27層の積層による製膜にて、必要な性能を得ることができた。

【0013】

「物理蒸着」とは、PVD(Physical Vapor Deposition)法ともいう。物質の表面に薄膜を形成する蒸着法のひとつであり、気相中で物質の表面に物理的手法により目的とする物質の薄膜を堆積する。主なPVD皮膜としては、TiN(窒化チタン)、TiC(チタンカーバイト)、TiAlN(窒化チタンアルミ)、DLC(ダイヤモンドライクカーボン)などがある。

作成された光学皮膜(33)は、所定の波長の光を透過させるフィルタの機能を有することとなる。光学皮膜(33)は、たとえば、ダイクロイックフィルタまたはダイクロイックミラーと呼ばれる光学フィルタの機能を有するものとなる。

【0014】

(作用)

請求項1記載の発明では、以下のような作用をなす。

導光板(30)は、所定の波長の光を透過させる光学皮膜(33)を用いているので、様々な色の光を放つことができる。また、その光学皮膜(33)は、プラスチック材料の導光板本体(31)の入射端面(32)に物理蒸着により積層されている場合には、入射端面(32)は狭い面積であることから物理蒸着される面積も狭いことと、導光板(30)の光出射側には従来のような大きな部材のダイクロイックフィルタを用いる必要がないことから軽量で、かつ安価となる。

【0015】

(請求項2)

請求項2記載の発明は、光源(20)からの光を厚さ方向の端面から入射するとともに一の平板面から出射する面発光タイプの導光板(30)の前記端面に対して光学皮膜(33)を積層させる方法に係る。

すなわち、光学皮膜(33)を積層させる端面である入射端面(32)を露出させるとともにその入射端面(32)を挟む両平面を覆う蒸着治具(50)を固定する治具固定工程と、 その治具固定工程によって入射端面(32)を露出させた導光板(30)に対して蒸着雰囲気に晒す蒸着工程と、 その蒸着行程を終えた導光板(30)から蒸着治具(50)を外す治具離脱工程と、を実行する。

前記蒸着工程では、前記入射端面(32)に対して二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成する光学皮膜を積層させることとして、前記入射端面(32)に対して前記光源(20)から発光される光の中から所定の波長の光を透過させる光学皮膜(33)を形成する。

【0016】

(作用)

請求項2記載の発明では、以下のような作用をなす。

導光板本体(31)を蒸着治具(50)で両面側から挟み込んで前記入射端面(32)を露出するようにして固定してから蒸着装置内に設置するので、前記入射端面(32)の全面に光学皮膜(33)を積層させることができる。

【0017】

(請求項3)

請求項3に記載の発明は、 帯状の基板(10)と、 その基板(10)の長手方向に連続して固定した複数のサイドビュー型LED(20)と、 そのサイドビュー型LED(20)から発光される光を厚さ方向の端面から入射し、一の平板面から出射する面発光タイプの導光板(30)と、 その前記導光板(30)における光を出射する面とは反対側の面に位置させた反射シート(44)と、を備え、前記の各部材(10,20,30,44)を支持するための支持フレーム(支持プレート42)とを備えた照明装置(40)に係る。

前記導光板(30)の入射端面(32)には、前記光源(20)から発光される光の中から所定の波長の光を透過させる光学皮膜(33)を備え、 その光学皮膜(33)は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成して形成する。

【0018】

(作用)

請求項3に記載の発明では、以下のような作用をなす。

照明装置(40)は、所定の波長の光を透過させる光学皮膜(33)が入射端面(32)に積層された導光板(30)を用いているので、様々な色の光を放つことができる。また、その光学皮膜(33)は、プラスチック材料の導光板本体(31)の入射端面(32)に物理蒸着により積層されているので、軽量である。また、入射端面(32)は狭い面積であるので、物理蒸着される面積も狭いことと、導光板(30)の光出射側には大きな部材のダイクロイックフィルタを用いる必要がないことから安価となり、また、照明装置(40)の軽量化、小型化にも寄与する。ガラスを用いた照明装置(40)よりも破損しにくい。

【発明の効果】

【0019】

請求項1によれば、現状のサイドビュー型LEDを用いて小型化、薄型化をなしえる照明装置を実現可能とするための導光板を提供することができた。

請求項2によれば、現状のサイドビュー型LEDを用いて小型化、薄型化をなしえる照明装置を実現可能とするための導光板の製造方法を提供することができた。

請求項3によれば、現状のサイドビュー型LEDを用いて小型化、薄型化をなしえる照明装置を提供することができた。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態を示す薄型の照明用モジュールの主要部を示す組み立て斜視図である。

【図2】蒸着治具を示す断面図である。

【図3】図2の蒸着治具を用いて光学皮膜を蒸着した導光板の部分的な断面図である。

【図4】本実施形態である光学皮膜の積層構造を示す断面のモデル図である。

【図5】本実施形態である光学皮膜の光学特性を示すグラフである。

【図6】本実施形態に係る照明用モジュールに基づいた照明装置の実施例を示し、組み立てた状態の斜視図である。

【図7】図6の矢視VII−VII線の断面図で、照明装置の各部材の構成組立図である。

【図8】図6の照明装置を分解した斜視図である。

【図9】図8の導光板の上から視た平面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について図面を参照して説明する。

まず、図1を参照して、本発明に係る照明装置に採用する導光板について説明する。すなわち、本実施形態の導光板30は、例えば図1に示されているように薄型の照明用モジュール41の主要部品の一部として構成されるものである。

【0022】

長方形板状の基板10と、その基板10の長手方向端部に位置する複数の端子11と、その複数の端子11の間に位置する光源としての例えばサイドビュー型LED20と、そのサイドビュー型LED20からの発光方向をほぼ90°変更して面発光とする導光板30とを示している。

【0023】

導光板30は、サイドビュー型LED20からの光を入射する入射端面32を少なくとも1つ以上を有している。なお、本実施形態では入射端面32は1つである。その入射端面32には、前記サイドビュー型LED20の光源から発光される光の中から所定の波長の光を透過させる光学皮膜33が前記入射端面32に対して物理的蒸着によって積層されて設けられている。その光学皮膜33は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成している。その光学皮膜33を透過した光が一の平面に出射する面発光タイプの導光板30である。

【0024】

次に、図4および図5を参照して、前記の導光板30の製造手順について説明する。本実施形態では、導光板本体31の入射端面32に対して物理的蒸着の光学皮膜33は 570nm〜700nm(黄色〜赤色)の波長を透過させ、それ以外の波長を反射するものである。

【0025】

導光板本体31の材質は、光の透過度が高いプラスチックが採用される。本実施形態ではシクロ・オレフィン・ポリマー(COP)を使用している。熱を発する光源が採用される場合など耐熱性が要求される条件下には、耐熱性に優れたプラスチック材料を採用する。製膜される膜の総数よって、輻射熱に耐えうるプラスチック材料の選定が必要となる場合もある。

【0026】

耐熱性に優れたプラスチック材料としては、シクロオレフィン・コポリマー(COC)、シクロ・オレフィン・ポリマー(COP)、ポリエチレン・ナフタレート(PEN)などがある。

耐熱性が特に要求されないプラスチック材料として、導光板本体31の材料に適しているものとしては、ポリスチレン(PS)、ポリカーボネート(PC)、アクリロニトリル・スチレン(AS)、アクリロニトリル・ブタジエン・スチレン(ABS)、ポリメチル・メタクリレート(PMMA)、ポリエチレン・テレフタレート(PET)などがある。

【0027】

(蒸着工程)

その導光板本体31の入射端面32に対して蒸着工程によって透明の光学皮膜33を形成する。この蒸着は、PVD(Physical Vapor Deposition)法である。

図2に示すように、導光板本体31を、蒸着治具50で両面側から挟み込んで前記入射端面32を露出するようにして固定する。

【0028】

上記のように蒸着治具50にセットした導光板本体31は図示しない蒸着装置に設置される。

蒸着工程における雰囲気温度は、熱変形温度が摂氏120度であるCOPが導光板30の材料であるので、製膜を実施する蒸着装置の内部の雰囲気温度は摂氏120度を超えないように設定する。

また、高真空状態(10−1〜10−5Pa)における比較的長い時間排気する。ガラスなどの無機材料に比べて成型時にガスを内部に取り込んでいる恐れが高いためである。

【0029】

排気時間につき、「比較的長い時間」とは、ガラスなどの無機材料に比べて成型時にガスを内部に取り込んでいる恐れが高いために長い時間を要する、という趣旨である。例えば、30〜90分程度である。長いほどよいが、製造時間、製造コストの短縮のためには、前述の時間が好ましい。

【0030】

前記の光学皮膜33は、図4に示すように、二酸化珪素と五酸化タンタルとを多層膜とする。二酸化珪素(SiO2)と酸化チタン系複合材である五酸化タンタル(Ta2O5−TiO2)とを十回以上積層させて製膜することによって製造する。最初に、二酸化珪素(SiO2)の薄膜とし、次に酸化チタン系複合材である五酸化タンタル(Ta2O5−TiO2)の薄膜とし、その繰り返しの後、27層目を二酸化珪素(SiO2)の薄膜とする。

【0031】

各薄膜の厚さは、100nm前後であるが、最後(最外)の二酸化珪素の膜は50nm以下でも構わない。

図5には、分光光度計にて透過・反射率を測定したデータを示す。 570nm〜700nm(黄色〜赤色)の波長を透過させることができる光学皮膜33を有する導光板30であることが分かる。

【0032】

以上のようにして作成された導光板30は、以下のような特徴がある。

まず、所定の波長の光を透過させることができる光学皮膜33を用いているので、様々な色の光を放つことができる。また、その光学皮膜33は、プラスチック材料の導光板本体31の入射端面32に物理蒸着により積層されているので、入射端面32は狭い面積であることから物理蒸着される面積も狭いことと、導光板30の光出射側には従来のようなガラスを基材とする重く、且つ大きな部材のダイクロイックフィルタ等を用いる必要がないことから安価となり、当該導光板30を組み込んだ最終製品の軽量化につながる。

【0033】

また、熱による導光板本体31それ自体の変形や、それに伴う光学皮膜33の損傷の恐れが小さい。したがって、光源から熱が発生するような部材においても使用できる場合が広がる。軽量で且つ耐熱性にも優れた光学皮膜33付きの導光板30となる。

以上、黄色〜赤色の光をフィルタリングできる導光板30を説明したが、緑色の光をフィルタリングするための導光板30、青色の光をフィルタリングするための導光板30とも、二酸化珪素と酸化チタンまたは酸化チタン系複合材の二層膜における各層の厚さや層数を異ならせることで形成可能である。

【0034】

次に、前記の導光板30を採用した照明装置40について説明する。

図1は前述したように薄型の照明用モジュール41の主要部品を示しており、そのような構成の照明用モジュール41であれば、広さによる面発光を確保しつつ、導光板30の厚さ方向の寸法を抑えた照明装置40を形成することが可能である。

また、導光板30は、その導光板本体31の入射端面32に光学皮膜33を積層させているので、透過させたい光の色を選択することができる。

【0035】

図6に示すように、照明装置40は、照明用モジュール41が箱型形状のアルミ製からなる支持フレーム42の内部に収納され、支持フレーム42の上面に装着した保護カバー46で被蓋されることでコンパクトな装置となる。

【0036】

より詳しく説明する。図7、図8および図9に示すように、照明用モジュール41の主要部品(基板10および端子11、サイドビュー型LED20、導光板30)のほか、導光板30の裏側に位置させた反射シート44、導光板30の表側に位置させた拡散媒質である光拡散シートにプリズム機能を備えたプリズムシートを合わせた複合シート45、照明装置40としての一番外側に位置させた透明プレートなどの保護カバー46を備え、それらを納める筐体である支持フレーム42を備えたものである。

すなわち、支持フレーム42の底面には帯状の基板10と反射シート44が載置固定されている。帯状の基板10の両端には端子11が備えられており、複数のサイドビュー型LED20が前記2つの端子11の間で基板10の長さ方向に所定の間隔で連続的に配置固定されている。

【0037】

なお、反射シート44は、出射する面以外から光が漏れるのを防ぎ、導光板30に戻すことで実質的な発光効率を高める機能をなす。本実施形態では、熱可塑性樹脂成形フィルムに銀を蒸着したものを採用している。

また、基板10は、絶縁性のある樹脂にて成型した基材に、銅箔などの導電体にて回路パターンを配線して形成したものである。前記サイドビュー型LED20は、その封止剤にはシリコンを用いている。

【0038】

複数の導光板30が反射シート44の上面に位置して並列するように配置され、各導光板30はそれぞれ対応する各サイドビュー型LED20の照射面に入射端面32の光学皮膜33が接するように固定されている。

【0039】

複合シート45が上記の複数の導光板30の光出射面に位置させて全体に亘って配置される。なお、本実施形態では、導光板30と複合シート45との間に空気層を設けず、複合シート45は導光板30の出射面(光出射面)に接するように形成することで、極めて薄い照明装置40を形成している。

【0040】

また、透明プレートなどの保護カバー46は平板状に形成されている。支持フレーム42と接する部位には、導光板30による発光する機能が必要な面以外の部位にシルク印刷等の遮光部材49を施すことによって導光板30からの光漏れを防いでいる。このような構成を採用することにより、保護カバー46を薄型化でき、本実施形態に係る照明装置40の薄型化に寄与している。

【0041】

複数の各導光板30としては、光学皮膜33に三種類を採用した照明装置40としている。すなわち、赤色の光をカットするR光学皮膜34、緑色の光をカットするG光学皮膜35、青色の光をカットするB光学皮膜36を備えている。

複数の各導光板30として、様々の種類のR,G,B光学皮膜34〜36を採用すれば、照明装置40としてのバリエーションを広げることができる。

【産業上の利用可能性】

【0042】

本願発明は、導光板の製造業、照明装置の製造業、電子部品の設計サービス業などにおいて、利用可能性を有する。

【符号の説明】

【0043】

10 基板 11 端子

20 サイドビュー型LED(光源)

30 導光板 31 導光板本体

32 入射端面 33 光学皮膜

34 R光学皮膜 35 G光学皮膜

36 B光学皮膜

40 照明装置 41 薄型照明モジュール

42 支持フレーム

44 反射シート 45 複合シート

46 保護カバー 49 遮光部材

50 蒸着治具

【特許請求の範囲】

【請求項1】

光源からの光を厚さ方向の端面から入射し、一の平板面から出射する面発光タイプの導光板であって、

光源からの光を入射する端面を入射端面とし、その入射端面には、前記光源から発光される光の中から所定の波長の光を透過させる光学皮膜を備え、

その光学皮膜は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成し、物理的蒸着によって前記入射端面に対して積層させた導光板。

【請求項2】

光源からの光を厚さ方向の端面から入射するとともに一の平板面から出射する面発光タイプの導光板の前記端面に対して光学皮膜を積層させる方法であって、

光学皮膜を積層させた端面である入射端面を露出させるとともにその入射端面を挟む両平面を覆う蒸着治具を固定する治具固定工程と、

その治具固定工程によって入射端面を露出させた導光板に対して蒸着雰囲気に晒す蒸着工程と、

その蒸着行程を終えた導光板から蒸着治具を外す治具離脱工程と、を実行するものであり、

前記蒸着工程では、前記入射端面に対して二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成する光学皮膜を積層させることとして、前記入射端面に対して前記光源から発光される光の中から所定の波長の光を透過させる光学皮膜を形成することとした導光板の製造方法。

【請求項3】

帯状の基板と、

その基板の長手方向に連続して固定した複数のサイドビュー型LEDと、

そのサイドビュー型LEDから発光される光を厚さ方向の端面から入射し、一の平板面から出射する面発光タイプの導光板と、

その前記導光板における光を出射する面とは反対側の面に位置させた反射シートと、を備え、前記の各部材を支持するための支持フレームとを備えた照明装置であって、

前記導光板の入射端面には、前記光源から発光される光の中から所定の波長の光を透過させる光学皮膜を備え、

その光学皮膜は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成して形成した照明装置。

【請求項1】

光源からの光を厚さ方向の端面から入射し、一の平板面から出射する面発光タイプの導光板であって、

光源からの光を入射する端面を入射端面とし、その入射端面には、前記光源から発光される光の中から所定の波長の光を透過させる光学皮膜を備え、

その光学皮膜は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成し、物理的蒸着によって前記入射端面に対して積層させた導光板。

【請求項2】

光源からの光を厚さ方向の端面から入射するとともに一の平板面から出射する面発光タイプの導光板の前記端面に対して光学皮膜を積層させる方法であって、

光学皮膜を積層させた端面である入射端面を露出させるとともにその入射端面を挟む両平面を覆う蒸着治具を固定する治具固定工程と、

その治具固定工程によって入射端面を露出させた導光板に対して蒸着雰囲気に晒す蒸着工程と、

その蒸着行程を終えた導光板から蒸着治具を外す治具離脱工程と、を実行するものであり、

前記蒸着工程では、前記入射端面に対して二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成する光学皮膜を積層させることとして、前記入射端面に対して前記光源から発光される光の中から所定の波長の光を透過させる光学皮膜を形成することとした導光板の製造方法。

【請求項3】

帯状の基板と、

その基板の長手方向に連続して固定した複数のサイドビュー型LEDと、

そのサイドビュー型LEDから発光される光を厚さ方向の端面から入射し、一の平板面から出射する面発光タイプの導光板と、

その前記導光板における光を出射する面とは反対側の面に位置させた反射シートと、を備え、前記の各部材を支持するための支持フレームとを備えた照明装置であって、

前記導光板の入射端面には、前記光源から発光される光の中から所定の波長の光を透過させる光学皮膜を備え、

その光学皮膜は、二酸化珪素と酸化チタンまたは酸化チタン系複合材とを多層に構成して形成した照明装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−218865(P2010−218865A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−63922(P2009−63922)

【出願日】平成21年3月17日(2009.3.17)

【出願人】(392034746)吉川化成株式会社 (22)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月17日(2009.3.17)

【出願人】(392034746)吉川化成株式会社 (22)

【Fターム(参考)】

[ Back to top ]