導光板及びその製造方法

【課題】 輝度の向上を図るとともに、全体として均一な発光を可能とする導光板及びその製造方法を提供する。

【解決手段】導光板14は、対向する一対の入射端面20A,20Bを有している。また、入射端面20A(20B)の近傍の所定箇所M1(M2)に位置する各溝は、第2反射部27A(27B)に属する第2部位の深さが、第1反射部26A(26B)に属する第1部位の深さよりも深く形成されている。

【解決手段】導光板14は、対向する一対の入射端面20A,20Bを有している。また、入射端面20A(20B)の近傍の所定箇所M1(M2)に位置する各溝は、第2反射部27A(27B)に属する第2部位の深さが、第1反射部26A(26B)に属する第1部位の深さよりも深く形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、液晶表示装置、蛍光表示管、表示パネル等のパネルを背面から照らすために用いられる導光板及びその製造方法に関するものである。

【背景技術】

【0002】

従来、導光板の一側面から点光源の光線を導光板内に入射させる場合、導光板内の光源のほぼ正面に位置する箇所に対しては光源からの光線を直接照射させることは容易であるが、正面以外の光線上から外れる箇所に対しては光源からの光線が照射され難いものとなっている。そこで、例えば、特許文献1に開示の導光板においては、その下面に、光源からの光線を所定方向へ導くための溝を複数形成している。すなわち、特許文献1の導光板51においては、図11に示すように、光源52に向かうに従って溝53が大きく蛇行するように形成されている。より詳しくは、これら複数の溝53のうち、光源52に近接する溝ほど、光源52の中心軸Xに対して大きな鋭角で蛇行する構成となっている。そして、光源52から出た光線の一部は、同光源52に近接する溝、すなわち大きく蛇行する溝で反射して左右方向に広がる。こうした光線の広がりは、上記溝の蛇行の大きさに比例するものである。すなわち、蛇行が大きい溝に反射した光線ほど、左右方向に大きく広がる。その結果、従来は導光板において光源からの光線が直接照射され難い、光源の正面以外の所定部位においても、光源から出た光線を照射させることが可能となる。

【0003】

また、特許文献2に開示の導光板においては、光源に対向する箇所(入光部)、すなわち光源の正面に位置する箇所に、複数の穴を設けている。これら複数の穴の内部は、空気で満たされるようになっている。そして、光源から出た光線の一部は、上記入光部を通じて導光板の内部に導入された後、各穴の内部に満たされた空気と導光板との界面において反射したり、屈折したりしながら空気中を通過する。その結果、導光板の内部に導入された光は、穴の内部に満たされた空気によって拡散し、導光板内の配光が広げられ、光源の正面以外の所定箇所においても、光源から出た光線を照射することが可能となるのである。この場合、内部に空気が満たされている穴が、導光板内において配光を調整する配光調整手段として機能する。さらに、この特許文献2には、同様の配光調整手段として、導光板と屈折率の異なる例えば硫酸バリウム等よりなる複数の拡散材、複数の気泡、導光板と屈折率の異なる例えばガラスビーズ等の微粒子等を入光部に有してなる導光板が開示されている。

【特許文献1】特開2002−8423号公報

【特許文献2】特開2002−175713号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記従来の導光板においては、一側面から光源の光線を入射させる構成にも関わらず、光源の正面以外の所定部位においても、光源から出た光線を照射させることが可能となり、その所定部位における暗部の形成は極力抑制される。しかしながら、光源から出た光線の一部を、同光源の正面以外の所定部位に向けて反射させているため、光源の正面に位置する箇所に対して照射される光線の量は必然的に低減してしまう。この場合、導光板のうち、光源の正面に位置する箇所、すなわち導光板の中央部分の明るさが充分に得られない可能性が高い。ひいては、導光板の全体に亘って輝度が低下する可能性がある。或いは、導光板の中央部分の明るさの低下に起因して輝度ムラが生じ、全体として均一な発光が困難となる可能性がある。

【0005】

この発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、輝度の向上を図るとともに、全体として均一な発光を可能とする導光板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1に記載の発明は、光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板であって、前記入射端面は複数設けられており、一の入射端面の近傍において、一の入射端面から入射した光線を反射する第1反射部における溝の深さよりも深い溝が、他の入射端面から入射した光線を反射する第2反射部において存在することを要旨とする。

【0007】

上記構成によれば、導光板には複数の入射端面が設けられており、各入射端面を通じて光源からの光線が導光板内に入射する。この場合、一の入射端面の近傍のうち、その入射端面から入射した光線を反射する第1反射部に関しては、同光線が効率良く出射部側に向かって反射される。一方、一の入射端面の近傍のうち、その入射端面から入射した光線が充分に届かない第2反射部に関しては、他の入射端面から入射した光線が反射されることとなる。すなわち、一の入射端面から入射した光線が充分に届かない第2反射部に対しては、その一の入射端面から入射した光線を配光させるのではなく、他の入射端面から入射した光線を反射させているのである。従って、本発明の導光板によれば、光源からの光線を入射させる入射端面を複数設けたことにより、そうした入射端面が一つのみの導光板(片側から光源の光線を入射させる導光板)のように入射端面から入射した光線を配光させる必要はなく、その結果、導光板の出射部における明るさが低下する可能性は低い。

【0008】

しかしながら、上記一の入射端面の近傍のうち第2反射部に対しては、他の入射端面から入射した光線が照射される以上、照射される光線の量や強度に差異が生じることは避けられない。こうした場合、一の入射端面の近傍においては、第1反射部と第2反射部とで、導光板の出射部における輝度ムラの生成を招く可能性がある。

【0009】

そこで、本発明においては、第2反射部における溝の深さを、第1反射部における溝の深さよりも深く形成している。これにより、他の入射端面から入射し、深く形成された第2反射部における溝に照射される光線の量や強度を調整することが可能となる。すなわち、他の入射端面から入射して第2反射部に照射される光線の量や強度を、第1反射部に照射される光線の量や強度と同程度にすることが可能となる。従って、導光板の出射部における輝度ムラが抑制され、全体として均一な発光を確保することが可能となる。

【0010】

請求項2に記載の発明は、前記導光板は平面形状が略四角形状をなし、前記一の入射端面の対向する位置に、前記他の入射端面が設けられていることを要旨とする。

上記構成によれば、一の入射端面に対向する位置に他の入射端面を少なくとも一つ設けることにより、一の入射端面から入射した光線が充分に届かない第2反射部に対して、その一の入射端面に対向する端面(他の入射端面)から入射した光線が照射されることとなる。これにより、第2反射部に対して同光線が照射されやすくなる。すなわち、第2反射部に対して照射される光線の量が充分に確保されるようになり、導光板の出射部における輝度ムラが好適に抑制されて全体として均一な発光を確保することが容易となる。

【0011】

請求項3に記載の発明は、前記一の入射端面側の前記第2反射部において、前記他の入射端面から離間するに連れて深い溝が設けられていることを要旨とする。

上述したように、一の入射端面側の第2反射部においては、他の入射端面から入射した光線が照射される。このとき、本発明の第2反射部においては、他の入射端面から離間するに連れて深い溝が設けられている。このため、他の入射端面から最も離間する特定の溝に対して他の入射端面側から照射される光線は、その途中の溝で反射されることがなく、同特定の溝まで進行する可能性が高くなる。従って、他の入射端面から最も離間する特定の溝において反射される光線の量が低減することがなく、導光板の出射部において全体として均一な発光を確保することが一層容易となる。

【0012】

請求項4に記載の発明は、前記第2反射部において、前記第1反射部から離間するに連れて深い溝が設けられていることを要旨とする。

通常、一の入射端面側の第2反射部においては、第1反射部から離間するに連れて、他の入射端面側からの光線が照射されにくくなる。また、一の入射端面から入射した光線に関しても、第1反射部から離間するに連れて一層照射されにくくなる。そこで、本発明では、一の入射端面側の第2反射部において、双方の入射端面側からの光線が照射されにくいとされる部位(第1反射部から離間する部位)ほど深い溝が設けられることとなる。これにより、そうした部位においても、双方の入射端面側からの光線を所定方向へ確実に反射させることが可能となる。ひいては、導光板の出射部において全体として均一な発光を確保することがより一層容易となる。

【0013】

請求項5に記載の発明は、光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板であって、前記入射端面に対向する端面には、前記入射端面から入射した光線を同入射端面側へ反射させる反射手段が設けられており、前記入射端面の近傍において、同入射端面から入射した光線を反射する第1反射部における溝の深さよりも深い溝が、前記反射手段により反射された光線を反射する第2反射部において存在することを要旨とする。

【0014】

上記構成によれば、入射端面に対向する端面には、同入射端面から入射した光線を反射させる反射手段が設けられる。これにより、入射端面から入射した光線が反射手段によって反対側(入射端面側)へ反射され、第2反射部に対して照射されるようになる。これにより、反射手段において反射し、深く形成された第2反射部における溝に照射される光線の量や強度を調整することが可能となる。すなわち、反射手段で反射して第2反射部に照射される光線の量や強度を、第1反射部に照射される光線の量や強度と同程度にすることが可能となる。従って、導光板の出射部における輝度ムラが抑制され、全体として均一な発光を確保することが可能となる。

【0015】

請求項6に記載の発明は、光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板の製造方法であって、前記反射部側から、光出力が10W未満で波長が0.4μm以下、及び1.0〜25.0μmであるレーザ光を、前記入射端面に平行な方向に1mm/秒〜3000mm/秒の範囲の走査速度で走査しながら照射する工程により、前記反射部において前記複数の溝を形成することを要旨とする。

【0016】

これによれば、光出力が10W未満に、波長が0.4μm以下、及び1.0〜25.0μmに、走査速度が1mm/秒〜3000mm/秒の範囲に設定されたレーザ光を用いることにより、反射部における光の散乱性の向上が図られる。その結果、輝度ムラを抑制して全体として均一な発光を確保することのできる、所望の導光板が得られる。

【0017】

請求項7に記載の発明は、前記レーザ光は、波長が9.0〜11.0μmのCO2レーザ光であることを要旨とする。

上記構成によれば、9.0μm〜11.0μmの波長を有するCO2レーザ光を用いて溝加工を行うことにより、その加工性を向上させることが可能となる。

【0018】

請求項8に記載の発明は、前記工程を複数回繰り返すことを要旨とする。これによれば、上記工程を複数回繰り返して溝の加工をすることにより、反射部における光の散乱性の更なる向上が図られる。その結果、輝度ムラを抑制して全体として均一な発光を容易に確保することのできる、所望の導光板が得られる。

【発明の効果】

【0019】

本発明の導光板及びその製造方法によれば、輝度の向上を図るとともに、全体として均一な発光を可能とする。

【発明を実施するための最良の形態】

【0020】

以下、本発明を、例えば液晶表示装置のバックライトに使用される面光源装置の導光板に具体化した一実施形態を図面に基づいて説明する。まず、液晶表示装置の概略について説明する。

【0021】

図1に示すように、液晶表示装置11は、液晶パネル12と、液晶パネル12の背面(表示面とは反対側の面)に配置された面発光装置13とを備えている。バックライトとしての面発光装置13は、導光板14と、導光板14の左右に隣接して配設される光源(発光ダイオード15)とを備えている。この発光ダイオード15(以下、LED15と称す。)は、導光板14の相対向する一対の端面(後述する入射端面)のそれぞれに対向して1つずつ設けられている。液晶パネル12と導光板14との間には散乱シート16が設けられており、導光板14を挟んで液晶パネル12と反対側には反射シート17が設けられている。この反射シート17は、導光板14から下方に洩れた光線を導光板14の内部に戻す役割を果たす。

【0022】

次に、導光板14について説明する。

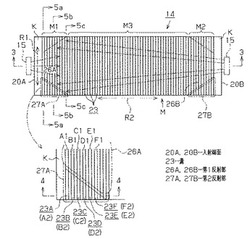

導光板14は、透明性の高い材質(例えば、アクリル樹脂)により、長四角板状(平面形状が長四角形状)に形成されている。導光板14は、LED15からの光線を内部に入射させる一対の入射端面20A,20B、同入射端面20A,20Bから入射した光線を所定方向へ反射させる反射部21、及び同反射部21において反射された光線を外部(本実施形態においては上方)に出射する出射部22を有している。前記入射端面20A,20Bは、導光板14において相対向する端面であって上記LED15に対向する各端面に設けられる。また、反射部21は、反射された光線を外部へ反射させるために出射部22に対向して設けられる。

【0023】

図2及び図3に示すように、反射部21は、複数の直線状をなす溝23が平行に配列されてなる溝領域Mを有している。同溝領域Mは、各入射端面20A,20Bから所定間隔離間させて設けられている。すなわち、溝領域Mの端部と入射端面20A,20Bとの間には、溝の形成されていない平坦状の緩衝部Kがそれぞれ設けられている。緩衝部Kの幅や大きさは、光線の強さ、溝の深さ等との関係により、発光の均一性を考慮して適宜設定される。

【0024】

溝領域Mにおける各溝のピッチは、等間隔に設定されている。各溝23の長さ方向(図2に矢印R1で示す)は、入射端面20A(20B)に対して平行であり、その溝23の配列方向(図2に矢印R2で示す)は、溝23の長さ方向R1と直交する。図3に示すように、これら複数の溝23の中央部分の深さは、導光板14の中心側に向かうに連れて徐々に深く形成されている。これにより、入射端面20A(20B)から離間しても、所定の光線反射量を確保することができる。

【0025】

図2に示すように、上記溝領域M(反射部21)のうち各入射端面20A(20B)の近傍に位置する所定箇所M1(M2)は、第1反射部26A(26B)と第2反射部27A(27B)とに区分される。なお、以下においては、入射端面20Aの近傍に位置する所定箇所M1の構成についてのみ説明する。他の入射端面20Bの近傍に位置する所定箇所M2の構成に関しては、入射端面20Aの近傍に位置する所定箇所M1と同様であるため省略する。また、本実施形態においては、入射端面20Aの近傍の所定箇所M1における第1反射部及び第2反射部をそれぞれ26A、27Aで表し、入射端面20Bの近傍の所定箇所M2における第1反射部及び第2反射部をそれぞれ26B、27Bで表す。

【0026】

なお、本実施形態における「入射端面20Aの近傍の所定箇所M1」とは、溝領域Mを構成する各溝23のうち、入射端面20Aから入射した光線を充分に反射することができない領域(第2反射部27A)が一部でも生ずる溝が形成されている部分(長さ方向R1において輝度ムラが生ずる領域)をいう。

【0027】

第1反射部26Aは、入射端面20Aの近傍の所定箇所M1において、入射端面20Aから入射した光線を直接反射し得る部位をいう。すなわち、第1反射部26Aは、入射端面20Aに対向するLED15の略正面部位をいう。一方、第2反射部27Aは、入射端面20Aから入射した光線を充分に反射することができず、これとは反対側の別の入射端面20Bから入射した光線を反射し得る部位をいう。ちなみに、LED15は前方略正面方向に光線を照射するため、その照射方向以外の箇所には十分に光線は届かない。つまり、LED15を使用する本実施形態の導光板14において、入射端面20Aから入射した光線を十分に反射することのできない第2反射部27Aが必然的に生じるのである。本実施形態の導光板14においては、第2反射部27Aが溝領域Mのコーナ部(溝領域Mの2隅)に現出される。

【0028】

入射端面20Aの近傍の所定箇所M1に属する各溝(本実施形態では、入射端面20Aに近接する6つの溝)は、第2反射部27Aにおける溝の深さが、第1反射部26Aにおける溝の深さよりも深く形成されている。なお、本明細書においては、上記「入射端面20Aの近傍の所定箇所M1に属する6つの溝」を、入射端面20Aから近い順に第1溝23A〜第6溝23Fとする。また、第1溝23A〜第6溝23Fの各溝において、第1反射部26Aに属する溝を第1部位A1〜F1とし、第2反射部27Aに属する溝を第2部位A2〜F2とする。すなわち、第1溝23A〜第6溝23Fの各溝に関しては、第2部位の深さが第1部位の深さよりも深く形成されているのである。

【0029】

図4に示すように、入射端面20A側の第2反射部27Aにおいては、自身が受ける光線が入射する反対側の入射端面20Bから離間するに連れて溝が深く形成されている。すなわち、第1溝23A〜第6溝23Fの各第2部位A2〜F2は、入射端面20Bから離間するに連れて深く形成されている。換言すれば、第1溝23Aの第2部位A2が最も深く形成されており、第6溝23Fの第2部位F2が最も浅く形成されている。

【0030】

入射端面20Aの近傍の所定箇所M1に属する6つの溝23A〜23Fの各第2部位A2〜F2は、それぞれの第1部位A1〜F1から離間するに連れて深く形成されている。すなわち、上記6つの溝23A〜23Fのうち入射端面20Aに最も近接する第1溝23Aの第2部位A2は、図5(a)に示すように、2つの段差を介して階段状に形成されている。そして、第1溝23Aの第2部位A2は、第1部位A1から離間するに連れて(矢印R3方向に向かうに連れて)徐々に深く形成されている。この第1溝23Aに隣接する第2溝23Bに関しても、同第1溝23Aと同様の形状を有している。

【0031】

また、上記6本の溝23A〜23Fのうち第3溝23Cの第2部位C2は、図5(b)に示すように、1つの段差を介して階段状に形成されている。そして、第3溝23Cの第2部位C2は、第1部位C1から離間するに連れて徐々に深く形成されている。この第3溝23Cに対して入射端面20B側に隣接する第4溝23Dに関しても、同第3溝23Cと同様の形状を有している。さらに、第5溝23Eの第2部位E2は、図5(c)に示すように、平坦状に形成されており、深さが一定である。この第5溝23Eに対して入射端面20B側に隣接する第6溝23Fに関しても、同第5溝23Eと同様の形状を有している。なお、これら第5溝23Eの第2部位E2、及び第6溝23Fの第2部位F2においても、全体が各溝23E,23Fの第1部位E1,F1より深く形成されているため、「第1部位から離間するに連れて深く形成されている」ものとみなす。

【0032】

また、入射端面20Aの近傍に位置する所定箇所M1、及び入射端面20Bの近傍に位置する所定箇所M2の両箇所以外の領域M3においては、輝度ムラが生じる可能性は低いことから、この領域M3に属する各溝23は、その長さ方向R1において深さが同一に形成されている(図2参照)。

【0033】

次に、上記導光板14の製造方法について説明する。

上記導光板14は、樹脂製の透明基板の裏面に、入射端面20A(20B)と平行にレーザ光を走査して、所定本の溝を形成することにより得られる。ここで用いられる透明基板の構成樹脂としては、アクリル樹脂、エステル樹脂、オレフィン樹脂、ビニル樹脂、エポキシ樹脂、エーテル樹脂等が考えられるが、透明な基板を構成し得る樹脂であればこれらに限定されるものではない。これらの樹脂のなかでも、透明性や加工性に特に優れるといった観点から、アクリル樹脂が好ましい。

【0034】

また、上記透明基板としては、セルキャスト法、押出し法等により製造された基板が知られているが、これらのなかでも、レーザ加工をするに際して光の拡散性が高い溝の加工を可能にするといった観点から、セルキャスト法によって製造される基板を用いるのが好ましい。

【0035】

また、上記レーザ加工において、レーザ光の光出力は10W未満であることが好ましい。この光出力が10W以上の場合には、反射部21における光の散乱性が低下する可能性が高い。ひいては、導光板14の出射部22において全体として均一な発光が確保され難くなる。

【0036】

レーザ光の波長範囲としては、0.4μm以下、及び1.0μm〜25.0μmの範囲内であることが好ましい。波長が0.4μm超〜1.0μm未満、及び25.0μm超である場合には、基板材料の電子遷移吸収又は化学結合の伸縮振動・変角振動による吸収が小さくなり、透明基板に対して所望の深さの溝加工が困難となる可能性が高い。また、使用するレーザ光の種類は、0.4μm以下、及び1.0μm〜25.0μmの波長範囲内で発振するレーザ光であれば特に限定されるものではない。この種のレーザ光としては、赤外線を発振するレーザ光、紫外線を発振するレーザ光が挙げられる。赤外線を発振するレーザ光としては、例えば、CO2レーザ光、COレーザ光、YAGレーザ光、YVO4レーザ光、半導体レーザ光等が挙げられる。紫外線を発振するレーザ光としては、YAGレーザ光及びYVO4レーザ光の第3高調波、第4高調波や、エキシマレーザ光等が挙げられる。これらのなかでも、透明基板の吸収係数が大きくなる波長範囲(9.0μm〜11.0μm)で発振して透明基板への溝加工における加工性を向上させるとともに、小型且つ低コストであるといった観点から、CO2レーザ光を用いるのが好ましい。

【0037】

さらに、レーザ光の走査速度は、1mm/秒〜3000mm/秒の範囲内であることが好ましい。より好ましくは100mm/秒〜2000mm/秒の範囲内である。この走査速度が1mm/秒未満の場合には、加工時間が非常に長くなるという問題がある。一方、走査速度が3000mm/秒を超える場合には、溝23が安定して形成されにくくなり、導光板14の出射部22において全体として均一な発光を確保することが困難なものとなる。なお、本実施形態においては、溝23の光散乱性を向上させるといった観点から、上記所定の加工条件によるレーザ加工を複数回繰り返すことが好ましい。

【0038】

さて、本実施形態の導光板14を、例えば面発光装置13に採用した場合、同導光板14の内部には、一対の相対向する入射端面20A,20Bを通じてLED15の光線が入射する。この場合、例えば、入射端面20Aの近傍の所定箇所M1のうち、その入射端面20Aから入射した光線を反射する第1反射部26Aに関しては、同光線が効率良く出射部22側に向かって反射される。一方、同所定箇所M1のうち、その入射端面20Aから入射した光線が充分に届かずに反射されることが極めて少ない第2反射部27Aに関しては、反対側の入射端面20Bから入射した光線が反射されることとなる。すなわち、入射端面20Aから入射した光線が反射されない第2反射部27Aに対しては、その入射端面20Aから入射した光線を配光させるのではなく、別の入射端面20Bから入射した光線を反射させている。従って、本実施形態においては、入射端面20Aから入射した光線の量及び強度が低下するといった不具合が回避され、導光板14の中央部分における充分な明るさが確保される。

【0039】

このとき、入射端面20A側の第2反射部27Aに対しては、反対側の入射端面20Bから入射した光線が照射されることになるため、照射される光線の量や強度に差異が生じることは避けられない。こうした場合、入射端面20Aの近傍の所定箇所M1においては、第1反射部26Aと第2反射部27Aとで、導光板14の出射部22における輝度ムラが生じる可能性がある。

【0040】

そこで、本実施形態においては、入射端面20Aの近傍の所定箇所M1に位置する各溝23A〜23Fに関し、第2反射部27Aに属する第2部位の深さを、第1反射部26Aに属する第1部位の深さよりも深く形成している。これにより、入射端面20Bから入射し、各溝23A〜23Fにおいて第1部位よりも深く形成された第2部位に照射される光線の量や強度を調整することが可能となる。すなわち、入射端面20Bから入射して第2反射部27Aに照射される光線の量や強度を、入射端面20Aから入射して第1反射部26Aに照射される光線の量や強度と同程度とすることが可能となる。

【0041】

また、入射端面20Bの近傍の所定箇所M2においても、入射端面20Bから入射した光線が第1反射部26Bにおいて効率良く反射されるうえ、入射端面20Aから入射して第2反射部27Bに照射された光線の量や強度が、入射端面20Bから入射して第1反射部26Bに照射された光線の量や強度と同程度となる。これにより、導光板14のコーナ部に関しても中央部分と同様、充分な発光が確保される。その結果、導光板14の出射部22における輝度ムラが抑制され、全体として均一な発光を確保することが可能となる。

【0042】

前記の実施形態によって発揮される効果について、以下に記載する。

(1) 入射端面20Aから入射した光線が充分に届かない第2反射部27Aに対しては、その入射端面20Aから入射した光線を配光させるのではなく、別の入射端面20Bから入射した光線を反射させている。従って、本実施形態においては、入射端面20Aから入射した光線の量及び強度が低下するといった不具合が回避され、導光板14の中央部分における充分な明るさが確保される。

【0043】

(2) 入射端面20A(20B)の近傍の所定箇所M1(M2)に位置する各溝23A〜23Fは、第2反射部27A(27B)に属する第2部位の深さが、第1反射部26A(26B)に属する第1部位の深さよりも深く形成されている。これにより、他の入射端面から入射し、各溝23A〜23Fにおいて第1部位よりも深く形成された第2部位に照射される光線の量や強度を、一の入射端面から入射して第1部位に照射される光線の量や強度と同程度とすることが可能となる。従って、導光板14のコーナ部に関しても中央部分と同様、充分な発光が確保される。その結果、導光板14の出射部22における輝度ムラが抑制され、全体として均一な発光を確保することができる。

【0044】

(3) 入射端面20A,20Bを対向して設けることにより、各第2反射部27A,27Bに対して光線が照射されやすくなる。すなわち、第2反射部27A,27Bに対して照射される光線の量が充分に確保されるようになり、導光板14の出射部22における輝度ムラが好適に抑制され、全体として均一な発光を容易に確保することできる。

【0045】

(4) 第2反射部27A(27B)においては、自身が受ける光線が入射する反対側の入射端面20B(20A)から離間するに連れて溝が深く形成されている。すなわち、例えば第2反射部27Aにおける、第1溝23A〜第6溝23Fの各第2部位A2〜F2は、入射端面20Bから離間するに連れて深く形成されている。これにより、入射端面20Bから最も離間する第1溝23Aまで光線が進行するようになり、その結果、同第1溝23Aにおいて反射される光線の量が低減することはない。従って、導光板14の出射部22において全体として均一な発光を確保することが一層容易となる。

【0046】

(5) 第2反射部27A(27B)における所定の溝(例えば、第1溝23Aの第2部位A2)は、第1反射部26A(26B)から離間するに連れて深く形成されている。これにより、双方の入射端面20A,20B側からの光線が照射されにくいとされる部位においても、光線を所定方向(上方)へ確実に反射させることが可能となる。従って、導光板14の出射部22において全体としてより均一な発光を確保することが可能となる。また、この場合、第2反射部27A(27B)における所定の溝(例えば、第1溝23Aの第2部位A2)を階段状に形成することにより、加工の容易化を図ることができる。

【0047】

(6) 溝領域Mにおける複数の溝23の中央部分の深さは、導光板14の中心側に向かうに連れて徐々に深く形成されている。これにより、入射端面20A(20B)から離間しても、所定の光線反射量を確保することができる。すなわち、導光板14の出射部22の中央部における、充分な発光を確保することができる。

【0048】

(7) 本実施形態では、レーザ加工を用いて溝23を形成することにより、高価な金型等を使用する必要がないため、製造コストの低減を図ることができる。また、光出力及び走査速度の制御や、複数回の重ね描画を行うことにより、所望の深さの溝を容易且つ高精度で実現することができる。また、導光板14への溝パターンの加工に伴い、レーザ加工によって位置精度の高い導光板14の切り出しも可能となるため、導光板14の加工方法としては好適である。

【0049】

(8) 本実施形態の導光板14の製造方法としては、光出力が10W未満で波長が9.0〜11.0μmであるCO2レーザ光を、100mm/秒〜2000mm/秒の範囲の走査速度で走査しながら照射する工程を複数回繰り返すことが好ましい。これにより、反射部21における光の散乱性の向上が図られ、全体として均一な発光を可能とする導光板14を得ることができる。

【0050】

なお、本実施形態は、次のように変更して具体化することも可能である。

・ 本実施形態においては、所定の溝23A〜23Dの第2部位A2〜D2を階段状に形成したが、同第2部位A2〜D2の形状はこれに限定されるものではない。すなわち、同第2部位A2〜D2は、それぞれ第1部位A1〜D1から離間するに連れて深くなる構成であれば、例えば、図6(a)に示すように平坦状であってもよく、又は図6(b)に示すように曲面状であってもよい。なお、図6(a)及び(b)は、上記所定の溝のうち第1溝23Aについて図示したものである。

【0051】

・ 本実施形態においては、第1部位よりも第2部位の深さが深くなるように所定の加工を施した溝23を6つ設けたが、そうした溝23の個数はこれに限定されるものでない。このような所定の加工を施す溝23の個数は、溝領域Mにおける第2反射部27A(27B)の広さ、及び溝23の間隔によって適宜変更される。この第2反射部27A(27B)の広さは、導光板14のサイズ、LED15の配設位置及び配設高さ、LED15の光線の広がり角等に応じて変更される。

【0052】

また、本発明の効果を好適に発揮し得る、第2部位(A2〜F2)の最適な深さや長さ等に関しても、導光板14のサイズ、LED15の配設位置及び配設高さ、LED15の光線の広がり角等に応じて変更されるため、第1部位より深くなるのであれば特に限定されるものではない。

【0053】

・ 本実施形態においては、入射端面20A側の第2反射部27Aにおいては、反対側の入射端面20Bから離間するに連れて溝を深く形成したが、第2反射部27Aにおける溝の深さを全て同一に設定してもよい。すなわち、第1溝23A〜第6溝23Fの各第2部位(A2〜F2)を全て同一の深さに形成してもよい。

【0054】

・ 本実施形態においては、一対の入射端面20A,20Bを対向して設けたが、これら入射端面は、導光板14において対向して設けられていなくともよい。また、導光板14における入射端面の数は特に限定されるものではない。

【0055】

・ 本実施形態においては、相対向する一対の入射端面20A,20Bを設けたが、同入射端面が1つである導光板31を採用してもよい。すなわち、この導光板31においては、片側からLEDの光線が入射する。この場合、図7(a)に示すように、入射端面31Aに対向する端面には、同入射端面31Aから入射した光線を反射させる反射手段32が設けられる。この反射手段32としては、例えば、従来公知の金属薄膜、反射シート、反射印刷等が挙げられるが、光の反射性を有するものであれば特に限定されるものではない。これにより、図7(a)において一点鎖線で示すように、入射端面31Aから入射した光線が反射手段32によって反対側(入射端面31A側)へ反射され、第2反射部35に対して照射されるようになる。また、この場合、図7(b)に示すように、各溝23の中央部分の深さは、入射端面31Aから離間するに連れて深くなる構成が好ましい。これにより、入射端面31Aから最も離間する溝23Xに対しても、同入射端面31Aから入射した光線を確実に進行させることができる。

【0056】

・ 図8(a)に示すように、各入射端面20A(20B)に対してそれぞれ2つのLED15が設けられる場合、第2反射部27A(27B)は、溝領域Mのコーナ部だけでなく、LED15間に対応する箇所にも形成される。この場合、図8(b)に示すように、入射端面20A(20B)の近傍の所定箇所M1(M2)に属する各溝23は、その長さ方向における中央部分及び端部が特に深く形成される。このとき、導光板14の出射部22における輝度ムラを好適に抑制すべく、LED15間に対応する第2反射部27A(27B)における溝は、中央部分に向かうに連れて深く形成されるのが好ましい。そして、各第2反射部27A(27B)における溝の形状は、図8(b)に示すような曲面状であってもよく、複数の段差を介してなる階段状であってもよい。

【0057】

・ 本実施形態においては、平面形状が長四角形状をなす導光板14を用いたが、この導光板14の平面形状はこれに限定されるものではなく、例えば、正四角形状、菱形形状、正円形状、半円形状、楕円形状等の他、三角形状、五角形状、六角形状等の多角形状であってもよい。この場合、LEDの光線が入射する入射端面の数は特に限定されるものではない。

【0058】

・ LED15の入射端面20A(20B)に対する高さ位置は、光線の強さ、溝の深さ等、発光の均一性を考慮して適宜設定される。

・ 本実施形態では、第1反射部(第1部位)よりも第2反射部(第2部位)の深さが深くなる溝23A〜23Fを、各入射端面20A(20B)の近傍に設けている。しかしながら、仮に、第2反射部(第2部位)において第1反射部(第1部位)よりも浅い溝が部分的に混ざっていたとしても、第2反射部における溝の深さが第1反射部における溝の深さよりも深く形成されている構成に該当する。この場合、第2反射部(第2部位)の深さの平均値が、第1反射部(第1部位)の深さよりも大きくなる溝を、各入射端面の近傍に設ける構成が好ましい。

【0059】

・ 本実施形態では、第1反射部(第1部位)から離間するに連れ、(又は他の入射端面から離間するに連れ)深い溝を形成した。しかしながら、途中に浅い溝が混ざっていたとしても第1反射部(第1部位)から離間するに連れ(他の入射端面から離間するに連れ)深い溝が設けられている構成に該当する。

【0060】

・ 本実施形態の導光板14を、蛍光表示管において文字以外の部分を種々の色で光らせるといった演色効果を付与する目的で使用してもよい。また、タクシーのネームプレートや、パチンコ遊技機のリール等の表示パネルにおける文字又は図柄を背面から照らす表示装置に使用してもよい。

【0061】

さらに、前記実施形態より把握できる技術的思想について以下に記載する。

・ 前記第2反射部において、複数の段差を介して階段状に形成されてなる溝が設けられている導光板。このような構成によれば、加工の容易性を確保しつつ、全体として均一な発光を確保することができる。

【0062】

・ 前記導光板と、同導光板の入射端面に対向する光源とを備えることを特徴とする面発光装置。

【実施例】

【0063】

次に、試験例及び比較例を挙げて前記実施形態を更に具体的に説明する。

<評価1:導光板における明るさ及び輝度ムラの評価>

[試験例1〜試験例11、及び比較例1]

ここでは、第2反射部27A(27B)における各溝の深さ及び形状を適宜変更して導光板を製造した。各例の導光板における、溝のピッチは0.8mmとされている。そして、一対の入射端面20A,20Bのそれぞれに対向するLED15を発光させた状態で、以下の基準に従い、各例の導光板に関しての明るさ及び輝度ムラの評価を目視により行った。その結果を表1に示す。なお、下記の評価基準中の「輝度ムラ」とは、導光板14の出射部22のコーナ部近傍における輝度の差異に起因するものをいう。

◎:導光板の中央部分における明るさが確保され、輝度ムラが全くみられず全体として均一である

○:導光板の中央部分における明るさが確保され、輝度ムラがほとんどみられない

×:導光板の中央部分における明るさは確保されたが、輝度ムラが顕著にみられる

(試験例1)

図9(a)に示すように、本試験例1の第1溝23A及び第2溝23Bにおいては、端部から長さ方向R1に5.0mmまでの箇所(第2部位)の深さが37μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に3.3mmまでの箇所(第2部位)の深さが37μmであり、それ以外の箇所(第1部位)の深さは21μmである。また、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所(第2部位)の深さが37μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例2)

ここでは、第1溝23A〜第4溝23Dの第2部位に関しては、1つの段差を介して階段状に形成した。そして、残りの第5溝23E及び第6溝23Fの第2部位に関しては、平坦状に形成した。ちなみに、図9(b)に示すように、本試験例2の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に3.3mmまでの箇所の深さが67μmであり、3.3mm〜5.0mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、1.7mm〜3.3mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは21μmである。さらに、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例3)

ここでは、第1溝23A及び第2溝23Bの第2部位に関しては、1つの段差を介して階段状に形成した。そして、第3溝23C及び第4溝23Dの第2部位に関しては、平坦状に形成した。ちなみに、図9(c)に示すように、本試験例3の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが107μmであり、1.7mm〜3.3mmまでの箇所の深さが67μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、それ以外の箇所(第1部位)の深さは21μmである。第5溝23E及び第6溝23Fにおいては、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例4)

ここでは、第1溝23A及び第2溝23Bの第2部位に関しては2つの段差を介して階段状に形成し、第3溝23C及び第4溝23Dの第2部位に関しては1つの段差を介して階段状に形成した。そして、残りの第5溝23E及び第6溝23Fの第2部位に関しては、平坦状に形成した。ちなみに、図9(d)に示すように、本試験例4の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが157μmであり、1.7mm〜3.3mmまでの箇所の深さが67μmであり、3.3mm〜5.0mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、1.7mm〜3.3mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは21μmである。さらに、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例5)

ここでは、第1溝23A及び第2溝23Bの第2部位に関しては2つの段差を介して階段状に形成し、第3溝23C及び第4溝23Dの第2部位に関しては1つの段差を介して階段状に形成した。そして、残りの第5溝23E及び第6溝23Fの第2部位に関しては、平坦状に形成した。ちなみに、図9(e)に示すように、本試験例5の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが107μmであり、1.7mm〜3.3mmまでの箇所の深さが67μmであり、3.3mm〜5.0mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、1.7mm〜3.3mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは21μmである。さらに、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例6)

図9(f)に示すように、本試験例6の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に5.0mmまでの箇所(第2部位)の深さが67μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に3.3mmまでの箇所(第2部位)の深さが67μmであり、それ以外の箇所(第1部位)の深さは21μmである。また、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所(第2部位)の深さが67μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例7)

図9(g)に示すように、本試験例7の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に5.0mmまでの箇所(第2部位)の深さが107μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に3.3mmまでの箇所(第2部位)の深さが107μmであり、それ以外の箇所(第1部位)の深さは21μmである。また、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所(第2部位)の深さが107μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例8)

ここでは、図9(h)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に3.3mmまでの箇所の深さが37μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所の深さは21μmである。第5溝23E及び第6溝23Fにおいては、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例9)

ここでは、図9(i)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に3.3mmまでの箇所の深さが67μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、それ以外の箇所の深さは21μmである。第5溝23E及び第6溝23Fにおいては、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例10)

ここでは、図9(j)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に3.3mmまでの箇所の深さが107μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが107μmであり、それ以外の箇所の深さは21μmである。第5溝23E及び第6溝23Fにおいては、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例11)

ここでは、図9(k)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、長さ方向に沿って深さが同一であり、21μmとされている。また、第5溝23E及び第6溝23Fにおいても、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例12)

ここでは、図9(l)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、長さ方向に沿って深さが同一であり、21μmとされている。また、第5溝23E及び第6溝23Fにおいても、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例13)

ここでは、図9(m)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが107μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、長さ方向に沿って深さが同一であり、21μmとされている。また、第5溝23E及び第6溝23Fにおいても、長さ方向に沿って深さが同一であり、25μmとされている。

(比較例1)

ここでは、長さ方向において深さが同一である溝のみにより溝領域を形成した。すなわち、上記第1溝23A〜第6溝23Fの各溝は、第1部位と第2部位とが同一の深さを有している。これら複数の溝は、導光板の中心側に向かうに連れて深く形成されている。ちなみに、本比較例1の導光板に関しては、第1溝23Aの深さが17μmであり、溝領域の中央に位置する特定の溝の深さは100μmとされている。

【0064】

【表1】

各例においては、導光板14において対向する一対の端面(入射端面20A,20B)からそれぞれ光線を入射させているため、導光板14の中央部分における明るさは充分に確保されることが確認された。表1に示すように、試験例1〜13においては、輝度ムラがほとんどみられない、或いは全くみられないといった良好な結果が得られた。これは、試験例1〜13においては、第2反射部における溝を、第1反射部における溝よりも深く形成しているため、反対側のLEDから第2反射部に照射された光線の量や強度を、近傍のLEDから第1反射部に直接照射された光線の量や強度と同程度にすることが可能となったことに起因するものと考えられる。

【0065】

また、これら各試験例のなかでも、試験例2〜5の導光板において特に均一な輝度が得られていることが確認された(図10(a)参照)。これは、第2反射部における所定の溝が、それぞれ中央部分から離間するに連れて深くなる階段状に形成されていることに起因するものと考えられる。

【0066】

これに対し、比較例1に関しては、輝度ムラが顕著なものとなった(図10(b)参照)。これは、比較例1の導光板に関しては、第2反射部における溝の深さと第1反射部における溝の深さとが同一であることから、反対側のLEDから入射して第2反射部に照射される光線の量や強度と、近傍のLEDから入射して第1反射部に直接照射される光線の量や強度に差異が生じたことに起因するものと考えられる。

【0067】

[比較例2〜3]

ここでは、導光板14に対して片側からLED15の光線を入射させた状態で、上記と同様の評価を行った。

(比較例2)

上記試験例5の導光板を用い、その導光板に対して片側からLEDの光線を入射させた。その結果、入射端面側の出射部において、輝度ムラが確認された。これは、導光板に対して片側のみから光を入射させている都合上、入射端面近傍の第2反射部に対して光線が照射されにくくなることに起因するものと考えられる。この比較例2と上記試験例3の結果から、入射端面近傍の第2反射部に関しては、反対側の入射端面から入射した光線が確実に照射されていることが証明された。

(比較例3)

上記比較例1の導光板を用い、その導光板に対して片側からLEDの光線を入射させた。その結果、上記比較例2と同様、入射端面側の出射部において、輝度ムラがはっきり確認された。

<評価2:溝の加工条件の評価>

ここでは、CO2レーザ光を用いて溝を加工する際の加工条件を適宜変化させ、そうした加工条件が導光板の出射部における明るさに与える影響について、以下の基準に従い評価した。すなわち、各入射端面に対向するLEDを発光させたとき、導光板にぎらつき感がみられるか否かについて評価した。その結果を表2に示す。なお、下記の基準における「ぎらつき感」とは、反射部に形成された溝による光の散乱性の良し悪しを示すものである。すなわち、光の散乱性に優れる場合には、ぎらつき感がみられず、出射部において均一な明るさが得られるのである。

○:ぎらつき感がみられない

△:ぎらつき感がみられた

(加工例1〜3)

CO2 レーザ発振器(キーエンス社製 レーザマーカ MLG9310 SO 9100)を用いて、大きさ81mm×20mm、厚さ2mmのアクリル基板(住友化学工業社製 「スミペックス」)の裏面に、入射端面と平行にCO2レーザ光を走査して、合計89本の光散乱性の溝を形成することにより、導光板を作製した。各例における加工条件(レーザ光の光出力、波長、走査速度)に関しては、表2に示す。

【0068】

【表2】

表2に示すように、加工例1及び加工例2においては、導光板に「ぎらつき感」がみられず、出射部において均一な明るさが確保されていることが確認された。これは、光出力を10W未満とした加工により、充分な光散乱性を確保することのできる溝の形成が可能となったことに起因するものと考えられる。これに対し、加工例3においては、光出力を10W以上とした加工が施されていることから、反射部における光散乱性が低下したものと考えられる。

<評価3:アクリル基板の製造方法の評価>

(製造例1〜2)

ここでは、製造方法の異なる2種類のアクリル基板に対して所定の加工条件で溝加工を行い、上記評価2と同様に「ぎらつき感」の有無に関して評価した。その結果を表3に示す。

(製造例1)

セルキャスト法で製造されたアクリル基板の裏面に、上記加工例1の条件で入射端面と平行にCO2レーザ光を走査して光散乱性の溝を形成することにより、導光板を作製した。

(製造例2)

ここでは、押出し法で製造されたアクリル基板の裏面に対し、上記製造例1と同様のレーザ加工を施すことにより、導光板を作製した。

【0069】

【表3】

表3に示すように、押出し法よりもセルキャスト法で製造されたアクリル基板の方が、レーザ加工に適していることが確認された。これは、セルキャスト法で製造されたアクリル基板においては、基板内に溶剤やモノマーが残存するため、レーザ光により加工した溝表面に微細な空孔が形成されやすく、光の拡散性に優れる溝の形成が容易となることに起因するものと推測される。

【図面の簡単な説明】

【0070】

【図1】液晶表示装置を示す概略図。

【図2】本実施形態の導光板を示す平面図。

【図3】図2における3−3断面図。

【図4】図2における4−4断面図。

【図5】(a)は図2における5a−5a断面図、(b)は図2における5b−5b断面図、(c)は図2における5c−5c断面図。

【図6】(a)及び(b)は、別例の溝の形状を示す断面図。

【図7】(a)は別例の導光板を示す平面図、(b)は図7(a)における7b−7b断面図。

【図8】(a)は別例の導光板を示す平面図、(b)は図8(a)における8b−8b断面図。

【図9】(a)〜(m)は、各試験例における第2反射部の形状を示す概略図。

【図10】(a)は試験例2〜5の導光板を示す写真、(b)は比較例1の導光板を示す写真。

【図11】従来の導光板を示す平面図。

【符号の説明】

【0071】

14…導光板、15…光源としてのLED、20A,20B…入射端面、21…反射部、22…出射部、23…溝、26A,26B…第1反射部、27A,27B…第2反射部。

【技術分野】

【0001】

本発明は、例えば、液晶表示装置、蛍光表示管、表示パネル等のパネルを背面から照らすために用いられる導光板及びその製造方法に関するものである。

【背景技術】

【0002】

従来、導光板の一側面から点光源の光線を導光板内に入射させる場合、導光板内の光源のほぼ正面に位置する箇所に対しては光源からの光線を直接照射させることは容易であるが、正面以外の光線上から外れる箇所に対しては光源からの光線が照射され難いものとなっている。そこで、例えば、特許文献1に開示の導光板においては、その下面に、光源からの光線を所定方向へ導くための溝を複数形成している。すなわち、特許文献1の導光板51においては、図11に示すように、光源52に向かうに従って溝53が大きく蛇行するように形成されている。より詳しくは、これら複数の溝53のうち、光源52に近接する溝ほど、光源52の中心軸Xに対して大きな鋭角で蛇行する構成となっている。そして、光源52から出た光線の一部は、同光源52に近接する溝、すなわち大きく蛇行する溝で反射して左右方向に広がる。こうした光線の広がりは、上記溝の蛇行の大きさに比例するものである。すなわち、蛇行が大きい溝に反射した光線ほど、左右方向に大きく広がる。その結果、従来は導光板において光源からの光線が直接照射され難い、光源の正面以外の所定部位においても、光源から出た光線を照射させることが可能となる。

【0003】

また、特許文献2に開示の導光板においては、光源に対向する箇所(入光部)、すなわち光源の正面に位置する箇所に、複数の穴を設けている。これら複数の穴の内部は、空気で満たされるようになっている。そして、光源から出た光線の一部は、上記入光部を通じて導光板の内部に導入された後、各穴の内部に満たされた空気と導光板との界面において反射したり、屈折したりしながら空気中を通過する。その結果、導光板の内部に導入された光は、穴の内部に満たされた空気によって拡散し、導光板内の配光が広げられ、光源の正面以外の所定箇所においても、光源から出た光線を照射することが可能となるのである。この場合、内部に空気が満たされている穴が、導光板内において配光を調整する配光調整手段として機能する。さらに、この特許文献2には、同様の配光調整手段として、導光板と屈折率の異なる例えば硫酸バリウム等よりなる複数の拡散材、複数の気泡、導光板と屈折率の異なる例えばガラスビーズ等の微粒子等を入光部に有してなる導光板が開示されている。

【特許文献1】特開2002−8423号公報

【特許文献2】特開2002−175713号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記従来の導光板においては、一側面から光源の光線を入射させる構成にも関わらず、光源の正面以外の所定部位においても、光源から出た光線を照射させることが可能となり、その所定部位における暗部の形成は極力抑制される。しかしながら、光源から出た光線の一部を、同光源の正面以外の所定部位に向けて反射させているため、光源の正面に位置する箇所に対して照射される光線の量は必然的に低減してしまう。この場合、導光板のうち、光源の正面に位置する箇所、すなわち導光板の中央部分の明るさが充分に得られない可能性が高い。ひいては、導光板の全体に亘って輝度が低下する可能性がある。或いは、導光板の中央部分の明るさの低下に起因して輝度ムラが生じ、全体として均一な発光が困難となる可能性がある。

【0005】

この発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、輝度の向上を図るとともに、全体として均一な発光を可能とする導光板及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、請求項1に記載の発明は、光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板であって、前記入射端面は複数設けられており、一の入射端面の近傍において、一の入射端面から入射した光線を反射する第1反射部における溝の深さよりも深い溝が、他の入射端面から入射した光線を反射する第2反射部において存在することを要旨とする。

【0007】

上記構成によれば、導光板には複数の入射端面が設けられており、各入射端面を通じて光源からの光線が導光板内に入射する。この場合、一の入射端面の近傍のうち、その入射端面から入射した光線を反射する第1反射部に関しては、同光線が効率良く出射部側に向かって反射される。一方、一の入射端面の近傍のうち、その入射端面から入射した光線が充分に届かない第2反射部に関しては、他の入射端面から入射した光線が反射されることとなる。すなわち、一の入射端面から入射した光線が充分に届かない第2反射部に対しては、その一の入射端面から入射した光線を配光させるのではなく、他の入射端面から入射した光線を反射させているのである。従って、本発明の導光板によれば、光源からの光線を入射させる入射端面を複数設けたことにより、そうした入射端面が一つのみの導光板(片側から光源の光線を入射させる導光板)のように入射端面から入射した光線を配光させる必要はなく、その結果、導光板の出射部における明るさが低下する可能性は低い。

【0008】

しかしながら、上記一の入射端面の近傍のうち第2反射部に対しては、他の入射端面から入射した光線が照射される以上、照射される光線の量や強度に差異が生じることは避けられない。こうした場合、一の入射端面の近傍においては、第1反射部と第2反射部とで、導光板の出射部における輝度ムラの生成を招く可能性がある。

【0009】

そこで、本発明においては、第2反射部における溝の深さを、第1反射部における溝の深さよりも深く形成している。これにより、他の入射端面から入射し、深く形成された第2反射部における溝に照射される光線の量や強度を調整することが可能となる。すなわち、他の入射端面から入射して第2反射部に照射される光線の量や強度を、第1反射部に照射される光線の量や強度と同程度にすることが可能となる。従って、導光板の出射部における輝度ムラが抑制され、全体として均一な発光を確保することが可能となる。

【0010】

請求項2に記載の発明は、前記導光板は平面形状が略四角形状をなし、前記一の入射端面の対向する位置に、前記他の入射端面が設けられていることを要旨とする。

上記構成によれば、一の入射端面に対向する位置に他の入射端面を少なくとも一つ設けることにより、一の入射端面から入射した光線が充分に届かない第2反射部に対して、その一の入射端面に対向する端面(他の入射端面)から入射した光線が照射されることとなる。これにより、第2反射部に対して同光線が照射されやすくなる。すなわち、第2反射部に対して照射される光線の量が充分に確保されるようになり、導光板の出射部における輝度ムラが好適に抑制されて全体として均一な発光を確保することが容易となる。

【0011】

請求項3に記載の発明は、前記一の入射端面側の前記第2反射部において、前記他の入射端面から離間するに連れて深い溝が設けられていることを要旨とする。

上述したように、一の入射端面側の第2反射部においては、他の入射端面から入射した光線が照射される。このとき、本発明の第2反射部においては、他の入射端面から離間するに連れて深い溝が設けられている。このため、他の入射端面から最も離間する特定の溝に対して他の入射端面側から照射される光線は、その途中の溝で反射されることがなく、同特定の溝まで進行する可能性が高くなる。従って、他の入射端面から最も離間する特定の溝において反射される光線の量が低減することがなく、導光板の出射部において全体として均一な発光を確保することが一層容易となる。

【0012】

請求項4に記載の発明は、前記第2反射部において、前記第1反射部から離間するに連れて深い溝が設けられていることを要旨とする。

通常、一の入射端面側の第2反射部においては、第1反射部から離間するに連れて、他の入射端面側からの光線が照射されにくくなる。また、一の入射端面から入射した光線に関しても、第1反射部から離間するに連れて一層照射されにくくなる。そこで、本発明では、一の入射端面側の第2反射部において、双方の入射端面側からの光線が照射されにくいとされる部位(第1反射部から離間する部位)ほど深い溝が設けられることとなる。これにより、そうした部位においても、双方の入射端面側からの光線を所定方向へ確実に反射させることが可能となる。ひいては、導光板の出射部において全体として均一な発光を確保することがより一層容易となる。

【0013】

請求項5に記載の発明は、光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板であって、前記入射端面に対向する端面には、前記入射端面から入射した光線を同入射端面側へ反射させる反射手段が設けられており、前記入射端面の近傍において、同入射端面から入射した光線を反射する第1反射部における溝の深さよりも深い溝が、前記反射手段により反射された光線を反射する第2反射部において存在することを要旨とする。

【0014】

上記構成によれば、入射端面に対向する端面には、同入射端面から入射した光線を反射させる反射手段が設けられる。これにより、入射端面から入射した光線が反射手段によって反対側(入射端面側)へ反射され、第2反射部に対して照射されるようになる。これにより、反射手段において反射し、深く形成された第2反射部における溝に照射される光線の量や強度を調整することが可能となる。すなわち、反射手段で反射して第2反射部に照射される光線の量や強度を、第1反射部に照射される光線の量や強度と同程度にすることが可能となる。従って、導光板の出射部における輝度ムラが抑制され、全体として均一な発光を確保することが可能となる。

【0015】

請求項6に記載の発明は、光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板の製造方法であって、前記反射部側から、光出力が10W未満で波長が0.4μm以下、及び1.0〜25.0μmであるレーザ光を、前記入射端面に平行な方向に1mm/秒〜3000mm/秒の範囲の走査速度で走査しながら照射する工程により、前記反射部において前記複数の溝を形成することを要旨とする。

【0016】

これによれば、光出力が10W未満に、波長が0.4μm以下、及び1.0〜25.0μmに、走査速度が1mm/秒〜3000mm/秒の範囲に設定されたレーザ光を用いることにより、反射部における光の散乱性の向上が図られる。その結果、輝度ムラを抑制して全体として均一な発光を確保することのできる、所望の導光板が得られる。

【0017】

請求項7に記載の発明は、前記レーザ光は、波長が9.0〜11.0μmのCO2レーザ光であることを要旨とする。

上記構成によれば、9.0μm〜11.0μmの波長を有するCO2レーザ光を用いて溝加工を行うことにより、その加工性を向上させることが可能となる。

【0018】

請求項8に記載の発明は、前記工程を複数回繰り返すことを要旨とする。これによれば、上記工程を複数回繰り返して溝の加工をすることにより、反射部における光の散乱性の更なる向上が図られる。その結果、輝度ムラを抑制して全体として均一な発光を容易に確保することのできる、所望の導光板が得られる。

【発明の効果】

【0019】

本発明の導光板及びその製造方法によれば、輝度の向上を図るとともに、全体として均一な発光を可能とする。

【発明を実施するための最良の形態】

【0020】

以下、本発明を、例えば液晶表示装置のバックライトに使用される面光源装置の導光板に具体化した一実施形態を図面に基づいて説明する。まず、液晶表示装置の概略について説明する。

【0021】

図1に示すように、液晶表示装置11は、液晶パネル12と、液晶パネル12の背面(表示面とは反対側の面)に配置された面発光装置13とを備えている。バックライトとしての面発光装置13は、導光板14と、導光板14の左右に隣接して配設される光源(発光ダイオード15)とを備えている。この発光ダイオード15(以下、LED15と称す。)は、導光板14の相対向する一対の端面(後述する入射端面)のそれぞれに対向して1つずつ設けられている。液晶パネル12と導光板14との間には散乱シート16が設けられており、導光板14を挟んで液晶パネル12と反対側には反射シート17が設けられている。この反射シート17は、導光板14から下方に洩れた光線を導光板14の内部に戻す役割を果たす。

【0022】

次に、導光板14について説明する。

導光板14は、透明性の高い材質(例えば、アクリル樹脂)により、長四角板状(平面形状が長四角形状)に形成されている。導光板14は、LED15からの光線を内部に入射させる一対の入射端面20A,20B、同入射端面20A,20Bから入射した光線を所定方向へ反射させる反射部21、及び同反射部21において反射された光線を外部(本実施形態においては上方)に出射する出射部22を有している。前記入射端面20A,20Bは、導光板14において相対向する端面であって上記LED15に対向する各端面に設けられる。また、反射部21は、反射された光線を外部へ反射させるために出射部22に対向して設けられる。

【0023】

図2及び図3に示すように、反射部21は、複数の直線状をなす溝23が平行に配列されてなる溝領域Mを有している。同溝領域Mは、各入射端面20A,20Bから所定間隔離間させて設けられている。すなわち、溝領域Mの端部と入射端面20A,20Bとの間には、溝の形成されていない平坦状の緩衝部Kがそれぞれ設けられている。緩衝部Kの幅や大きさは、光線の強さ、溝の深さ等との関係により、発光の均一性を考慮して適宜設定される。

【0024】

溝領域Mにおける各溝のピッチは、等間隔に設定されている。各溝23の長さ方向(図2に矢印R1で示す)は、入射端面20A(20B)に対して平行であり、その溝23の配列方向(図2に矢印R2で示す)は、溝23の長さ方向R1と直交する。図3に示すように、これら複数の溝23の中央部分の深さは、導光板14の中心側に向かうに連れて徐々に深く形成されている。これにより、入射端面20A(20B)から離間しても、所定の光線反射量を確保することができる。

【0025】

図2に示すように、上記溝領域M(反射部21)のうち各入射端面20A(20B)の近傍に位置する所定箇所M1(M2)は、第1反射部26A(26B)と第2反射部27A(27B)とに区分される。なお、以下においては、入射端面20Aの近傍に位置する所定箇所M1の構成についてのみ説明する。他の入射端面20Bの近傍に位置する所定箇所M2の構成に関しては、入射端面20Aの近傍に位置する所定箇所M1と同様であるため省略する。また、本実施形態においては、入射端面20Aの近傍の所定箇所M1における第1反射部及び第2反射部をそれぞれ26A、27Aで表し、入射端面20Bの近傍の所定箇所M2における第1反射部及び第2反射部をそれぞれ26B、27Bで表す。

【0026】

なお、本実施形態における「入射端面20Aの近傍の所定箇所M1」とは、溝領域Mを構成する各溝23のうち、入射端面20Aから入射した光線を充分に反射することができない領域(第2反射部27A)が一部でも生ずる溝が形成されている部分(長さ方向R1において輝度ムラが生ずる領域)をいう。

【0027】

第1反射部26Aは、入射端面20Aの近傍の所定箇所M1において、入射端面20Aから入射した光線を直接反射し得る部位をいう。すなわち、第1反射部26Aは、入射端面20Aに対向するLED15の略正面部位をいう。一方、第2反射部27Aは、入射端面20Aから入射した光線を充分に反射することができず、これとは反対側の別の入射端面20Bから入射した光線を反射し得る部位をいう。ちなみに、LED15は前方略正面方向に光線を照射するため、その照射方向以外の箇所には十分に光線は届かない。つまり、LED15を使用する本実施形態の導光板14において、入射端面20Aから入射した光線を十分に反射することのできない第2反射部27Aが必然的に生じるのである。本実施形態の導光板14においては、第2反射部27Aが溝領域Mのコーナ部(溝領域Mの2隅)に現出される。

【0028】

入射端面20Aの近傍の所定箇所M1に属する各溝(本実施形態では、入射端面20Aに近接する6つの溝)は、第2反射部27Aにおける溝の深さが、第1反射部26Aにおける溝の深さよりも深く形成されている。なお、本明細書においては、上記「入射端面20Aの近傍の所定箇所M1に属する6つの溝」を、入射端面20Aから近い順に第1溝23A〜第6溝23Fとする。また、第1溝23A〜第6溝23Fの各溝において、第1反射部26Aに属する溝を第1部位A1〜F1とし、第2反射部27Aに属する溝を第2部位A2〜F2とする。すなわち、第1溝23A〜第6溝23Fの各溝に関しては、第2部位の深さが第1部位の深さよりも深く形成されているのである。

【0029】

図4に示すように、入射端面20A側の第2反射部27Aにおいては、自身が受ける光線が入射する反対側の入射端面20Bから離間するに連れて溝が深く形成されている。すなわち、第1溝23A〜第6溝23Fの各第2部位A2〜F2は、入射端面20Bから離間するに連れて深く形成されている。換言すれば、第1溝23Aの第2部位A2が最も深く形成されており、第6溝23Fの第2部位F2が最も浅く形成されている。

【0030】

入射端面20Aの近傍の所定箇所M1に属する6つの溝23A〜23Fの各第2部位A2〜F2は、それぞれの第1部位A1〜F1から離間するに連れて深く形成されている。すなわち、上記6つの溝23A〜23Fのうち入射端面20Aに最も近接する第1溝23Aの第2部位A2は、図5(a)に示すように、2つの段差を介して階段状に形成されている。そして、第1溝23Aの第2部位A2は、第1部位A1から離間するに連れて(矢印R3方向に向かうに連れて)徐々に深く形成されている。この第1溝23Aに隣接する第2溝23Bに関しても、同第1溝23Aと同様の形状を有している。

【0031】

また、上記6本の溝23A〜23Fのうち第3溝23Cの第2部位C2は、図5(b)に示すように、1つの段差を介して階段状に形成されている。そして、第3溝23Cの第2部位C2は、第1部位C1から離間するに連れて徐々に深く形成されている。この第3溝23Cに対して入射端面20B側に隣接する第4溝23Dに関しても、同第3溝23Cと同様の形状を有している。さらに、第5溝23Eの第2部位E2は、図5(c)に示すように、平坦状に形成されており、深さが一定である。この第5溝23Eに対して入射端面20B側に隣接する第6溝23Fに関しても、同第5溝23Eと同様の形状を有している。なお、これら第5溝23Eの第2部位E2、及び第6溝23Fの第2部位F2においても、全体が各溝23E,23Fの第1部位E1,F1より深く形成されているため、「第1部位から離間するに連れて深く形成されている」ものとみなす。

【0032】

また、入射端面20Aの近傍に位置する所定箇所M1、及び入射端面20Bの近傍に位置する所定箇所M2の両箇所以外の領域M3においては、輝度ムラが生じる可能性は低いことから、この領域M3に属する各溝23は、その長さ方向R1において深さが同一に形成されている(図2参照)。

【0033】

次に、上記導光板14の製造方法について説明する。

上記導光板14は、樹脂製の透明基板の裏面に、入射端面20A(20B)と平行にレーザ光を走査して、所定本の溝を形成することにより得られる。ここで用いられる透明基板の構成樹脂としては、アクリル樹脂、エステル樹脂、オレフィン樹脂、ビニル樹脂、エポキシ樹脂、エーテル樹脂等が考えられるが、透明な基板を構成し得る樹脂であればこれらに限定されるものではない。これらの樹脂のなかでも、透明性や加工性に特に優れるといった観点から、アクリル樹脂が好ましい。

【0034】

また、上記透明基板としては、セルキャスト法、押出し法等により製造された基板が知られているが、これらのなかでも、レーザ加工をするに際して光の拡散性が高い溝の加工を可能にするといった観点から、セルキャスト法によって製造される基板を用いるのが好ましい。

【0035】

また、上記レーザ加工において、レーザ光の光出力は10W未満であることが好ましい。この光出力が10W以上の場合には、反射部21における光の散乱性が低下する可能性が高い。ひいては、導光板14の出射部22において全体として均一な発光が確保され難くなる。

【0036】

レーザ光の波長範囲としては、0.4μm以下、及び1.0μm〜25.0μmの範囲内であることが好ましい。波長が0.4μm超〜1.0μm未満、及び25.0μm超である場合には、基板材料の電子遷移吸収又は化学結合の伸縮振動・変角振動による吸収が小さくなり、透明基板に対して所望の深さの溝加工が困難となる可能性が高い。また、使用するレーザ光の種類は、0.4μm以下、及び1.0μm〜25.0μmの波長範囲内で発振するレーザ光であれば特に限定されるものではない。この種のレーザ光としては、赤外線を発振するレーザ光、紫外線を発振するレーザ光が挙げられる。赤外線を発振するレーザ光としては、例えば、CO2レーザ光、COレーザ光、YAGレーザ光、YVO4レーザ光、半導体レーザ光等が挙げられる。紫外線を発振するレーザ光としては、YAGレーザ光及びYVO4レーザ光の第3高調波、第4高調波や、エキシマレーザ光等が挙げられる。これらのなかでも、透明基板の吸収係数が大きくなる波長範囲(9.0μm〜11.0μm)で発振して透明基板への溝加工における加工性を向上させるとともに、小型且つ低コストであるといった観点から、CO2レーザ光を用いるのが好ましい。

【0037】

さらに、レーザ光の走査速度は、1mm/秒〜3000mm/秒の範囲内であることが好ましい。より好ましくは100mm/秒〜2000mm/秒の範囲内である。この走査速度が1mm/秒未満の場合には、加工時間が非常に長くなるという問題がある。一方、走査速度が3000mm/秒を超える場合には、溝23が安定して形成されにくくなり、導光板14の出射部22において全体として均一な発光を確保することが困難なものとなる。なお、本実施形態においては、溝23の光散乱性を向上させるといった観点から、上記所定の加工条件によるレーザ加工を複数回繰り返すことが好ましい。

【0038】

さて、本実施形態の導光板14を、例えば面発光装置13に採用した場合、同導光板14の内部には、一対の相対向する入射端面20A,20Bを通じてLED15の光線が入射する。この場合、例えば、入射端面20Aの近傍の所定箇所M1のうち、その入射端面20Aから入射した光線を反射する第1反射部26Aに関しては、同光線が効率良く出射部22側に向かって反射される。一方、同所定箇所M1のうち、その入射端面20Aから入射した光線が充分に届かずに反射されることが極めて少ない第2反射部27Aに関しては、反対側の入射端面20Bから入射した光線が反射されることとなる。すなわち、入射端面20Aから入射した光線が反射されない第2反射部27Aに対しては、その入射端面20Aから入射した光線を配光させるのではなく、別の入射端面20Bから入射した光線を反射させている。従って、本実施形態においては、入射端面20Aから入射した光線の量及び強度が低下するといった不具合が回避され、導光板14の中央部分における充分な明るさが確保される。

【0039】

このとき、入射端面20A側の第2反射部27Aに対しては、反対側の入射端面20Bから入射した光線が照射されることになるため、照射される光線の量や強度に差異が生じることは避けられない。こうした場合、入射端面20Aの近傍の所定箇所M1においては、第1反射部26Aと第2反射部27Aとで、導光板14の出射部22における輝度ムラが生じる可能性がある。

【0040】

そこで、本実施形態においては、入射端面20Aの近傍の所定箇所M1に位置する各溝23A〜23Fに関し、第2反射部27Aに属する第2部位の深さを、第1反射部26Aに属する第1部位の深さよりも深く形成している。これにより、入射端面20Bから入射し、各溝23A〜23Fにおいて第1部位よりも深く形成された第2部位に照射される光線の量や強度を調整することが可能となる。すなわち、入射端面20Bから入射して第2反射部27Aに照射される光線の量や強度を、入射端面20Aから入射して第1反射部26Aに照射される光線の量や強度と同程度とすることが可能となる。

【0041】

また、入射端面20Bの近傍の所定箇所M2においても、入射端面20Bから入射した光線が第1反射部26Bにおいて効率良く反射されるうえ、入射端面20Aから入射して第2反射部27Bに照射された光線の量や強度が、入射端面20Bから入射して第1反射部26Bに照射された光線の量や強度と同程度となる。これにより、導光板14のコーナ部に関しても中央部分と同様、充分な発光が確保される。その結果、導光板14の出射部22における輝度ムラが抑制され、全体として均一な発光を確保することが可能となる。

【0042】

前記の実施形態によって発揮される効果について、以下に記載する。

(1) 入射端面20Aから入射した光線が充分に届かない第2反射部27Aに対しては、その入射端面20Aから入射した光線を配光させるのではなく、別の入射端面20Bから入射した光線を反射させている。従って、本実施形態においては、入射端面20Aから入射した光線の量及び強度が低下するといった不具合が回避され、導光板14の中央部分における充分な明るさが確保される。

【0043】

(2) 入射端面20A(20B)の近傍の所定箇所M1(M2)に位置する各溝23A〜23Fは、第2反射部27A(27B)に属する第2部位の深さが、第1反射部26A(26B)に属する第1部位の深さよりも深く形成されている。これにより、他の入射端面から入射し、各溝23A〜23Fにおいて第1部位よりも深く形成された第2部位に照射される光線の量や強度を、一の入射端面から入射して第1部位に照射される光線の量や強度と同程度とすることが可能となる。従って、導光板14のコーナ部に関しても中央部分と同様、充分な発光が確保される。その結果、導光板14の出射部22における輝度ムラが抑制され、全体として均一な発光を確保することができる。

【0044】

(3) 入射端面20A,20Bを対向して設けることにより、各第2反射部27A,27Bに対して光線が照射されやすくなる。すなわち、第2反射部27A,27Bに対して照射される光線の量が充分に確保されるようになり、導光板14の出射部22における輝度ムラが好適に抑制され、全体として均一な発光を容易に確保することできる。

【0045】

(4) 第2反射部27A(27B)においては、自身が受ける光線が入射する反対側の入射端面20B(20A)から離間するに連れて溝が深く形成されている。すなわち、例えば第2反射部27Aにおける、第1溝23A〜第6溝23Fの各第2部位A2〜F2は、入射端面20Bから離間するに連れて深く形成されている。これにより、入射端面20Bから最も離間する第1溝23Aまで光線が進行するようになり、その結果、同第1溝23Aにおいて反射される光線の量が低減することはない。従って、導光板14の出射部22において全体として均一な発光を確保することが一層容易となる。

【0046】

(5) 第2反射部27A(27B)における所定の溝(例えば、第1溝23Aの第2部位A2)は、第1反射部26A(26B)から離間するに連れて深く形成されている。これにより、双方の入射端面20A,20B側からの光線が照射されにくいとされる部位においても、光線を所定方向(上方)へ確実に反射させることが可能となる。従って、導光板14の出射部22において全体としてより均一な発光を確保することが可能となる。また、この場合、第2反射部27A(27B)における所定の溝(例えば、第1溝23Aの第2部位A2)を階段状に形成することにより、加工の容易化を図ることができる。

【0047】

(6) 溝領域Mにおける複数の溝23の中央部分の深さは、導光板14の中心側に向かうに連れて徐々に深く形成されている。これにより、入射端面20A(20B)から離間しても、所定の光線反射量を確保することができる。すなわち、導光板14の出射部22の中央部における、充分な発光を確保することができる。

【0048】

(7) 本実施形態では、レーザ加工を用いて溝23を形成することにより、高価な金型等を使用する必要がないため、製造コストの低減を図ることができる。また、光出力及び走査速度の制御や、複数回の重ね描画を行うことにより、所望の深さの溝を容易且つ高精度で実現することができる。また、導光板14への溝パターンの加工に伴い、レーザ加工によって位置精度の高い導光板14の切り出しも可能となるため、導光板14の加工方法としては好適である。

【0049】

(8) 本実施形態の導光板14の製造方法としては、光出力が10W未満で波長が9.0〜11.0μmであるCO2レーザ光を、100mm/秒〜2000mm/秒の範囲の走査速度で走査しながら照射する工程を複数回繰り返すことが好ましい。これにより、反射部21における光の散乱性の向上が図られ、全体として均一な発光を可能とする導光板14を得ることができる。

【0050】

なお、本実施形態は、次のように変更して具体化することも可能である。

・ 本実施形態においては、所定の溝23A〜23Dの第2部位A2〜D2を階段状に形成したが、同第2部位A2〜D2の形状はこれに限定されるものではない。すなわち、同第2部位A2〜D2は、それぞれ第1部位A1〜D1から離間するに連れて深くなる構成であれば、例えば、図6(a)に示すように平坦状であってもよく、又は図6(b)に示すように曲面状であってもよい。なお、図6(a)及び(b)は、上記所定の溝のうち第1溝23Aについて図示したものである。

【0051】

・ 本実施形態においては、第1部位よりも第2部位の深さが深くなるように所定の加工を施した溝23を6つ設けたが、そうした溝23の個数はこれに限定されるものでない。このような所定の加工を施す溝23の個数は、溝領域Mにおける第2反射部27A(27B)の広さ、及び溝23の間隔によって適宜変更される。この第2反射部27A(27B)の広さは、導光板14のサイズ、LED15の配設位置及び配設高さ、LED15の光線の広がり角等に応じて変更される。

【0052】

また、本発明の効果を好適に発揮し得る、第2部位(A2〜F2)の最適な深さや長さ等に関しても、導光板14のサイズ、LED15の配設位置及び配設高さ、LED15の光線の広がり角等に応じて変更されるため、第1部位より深くなるのであれば特に限定されるものではない。

【0053】

・ 本実施形態においては、入射端面20A側の第2反射部27Aにおいては、反対側の入射端面20Bから離間するに連れて溝を深く形成したが、第2反射部27Aにおける溝の深さを全て同一に設定してもよい。すなわち、第1溝23A〜第6溝23Fの各第2部位(A2〜F2)を全て同一の深さに形成してもよい。

【0054】

・ 本実施形態においては、一対の入射端面20A,20Bを対向して設けたが、これら入射端面は、導光板14において対向して設けられていなくともよい。また、導光板14における入射端面の数は特に限定されるものではない。

【0055】

・ 本実施形態においては、相対向する一対の入射端面20A,20Bを設けたが、同入射端面が1つである導光板31を採用してもよい。すなわち、この導光板31においては、片側からLEDの光線が入射する。この場合、図7(a)に示すように、入射端面31Aに対向する端面には、同入射端面31Aから入射した光線を反射させる反射手段32が設けられる。この反射手段32としては、例えば、従来公知の金属薄膜、反射シート、反射印刷等が挙げられるが、光の反射性を有するものであれば特に限定されるものではない。これにより、図7(a)において一点鎖線で示すように、入射端面31Aから入射した光線が反射手段32によって反対側(入射端面31A側)へ反射され、第2反射部35に対して照射されるようになる。また、この場合、図7(b)に示すように、各溝23の中央部分の深さは、入射端面31Aから離間するに連れて深くなる構成が好ましい。これにより、入射端面31Aから最も離間する溝23Xに対しても、同入射端面31Aから入射した光線を確実に進行させることができる。

【0056】

・ 図8(a)に示すように、各入射端面20A(20B)に対してそれぞれ2つのLED15が設けられる場合、第2反射部27A(27B)は、溝領域Mのコーナ部だけでなく、LED15間に対応する箇所にも形成される。この場合、図8(b)に示すように、入射端面20A(20B)の近傍の所定箇所M1(M2)に属する各溝23は、その長さ方向における中央部分及び端部が特に深く形成される。このとき、導光板14の出射部22における輝度ムラを好適に抑制すべく、LED15間に対応する第2反射部27A(27B)における溝は、中央部分に向かうに連れて深く形成されるのが好ましい。そして、各第2反射部27A(27B)における溝の形状は、図8(b)に示すような曲面状であってもよく、複数の段差を介してなる階段状であってもよい。

【0057】

・ 本実施形態においては、平面形状が長四角形状をなす導光板14を用いたが、この導光板14の平面形状はこれに限定されるものではなく、例えば、正四角形状、菱形形状、正円形状、半円形状、楕円形状等の他、三角形状、五角形状、六角形状等の多角形状であってもよい。この場合、LEDの光線が入射する入射端面の数は特に限定されるものではない。

【0058】

・ LED15の入射端面20A(20B)に対する高さ位置は、光線の強さ、溝の深さ等、発光の均一性を考慮して適宜設定される。

・ 本実施形態では、第1反射部(第1部位)よりも第2反射部(第2部位)の深さが深くなる溝23A〜23Fを、各入射端面20A(20B)の近傍に設けている。しかしながら、仮に、第2反射部(第2部位)において第1反射部(第1部位)よりも浅い溝が部分的に混ざっていたとしても、第2反射部における溝の深さが第1反射部における溝の深さよりも深く形成されている構成に該当する。この場合、第2反射部(第2部位)の深さの平均値が、第1反射部(第1部位)の深さよりも大きくなる溝を、各入射端面の近傍に設ける構成が好ましい。

【0059】

・ 本実施形態では、第1反射部(第1部位)から離間するに連れ、(又は他の入射端面から離間するに連れ)深い溝を形成した。しかしながら、途中に浅い溝が混ざっていたとしても第1反射部(第1部位)から離間するに連れ(他の入射端面から離間するに連れ)深い溝が設けられている構成に該当する。

【0060】

・ 本実施形態の導光板14を、蛍光表示管において文字以外の部分を種々の色で光らせるといった演色効果を付与する目的で使用してもよい。また、タクシーのネームプレートや、パチンコ遊技機のリール等の表示パネルにおける文字又は図柄を背面から照らす表示装置に使用してもよい。

【0061】

さらに、前記実施形態より把握できる技術的思想について以下に記載する。

・ 前記第2反射部において、複数の段差を介して階段状に形成されてなる溝が設けられている導光板。このような構成によれば、加工の容易性を確保しつつ、全体として均一な発光を確保することができる。

【0062】

・ 前記導光板と、同導光板の入射端面に対向する光源とを備えることを特徴とする面発光装置。

【実施例】

【0063】

次に、試験例及び比較例を挙げて前記実施形態を更に具体的に説明する。

<評価1:導光板における明るさ及び輝度ムラの評価>

[試験例1〜試験例11、及び比較例1]

ここでは、第2反射部27A(27B)における各溝の深さ及び形状を適宜変更して導光板を製造した。各例の導光板における、溝のピッチは0.8mmとされている。そして、一対の入射端面20A,20Bのそれぞれに対向するLED15を発光させた状態で、以下の基準に従い、各例の導光板に関しての明るさ及び輝度ムラの評価を目視により行った。その結果を表1に示す。なお、下記の評価基準中の「輝度ムラ」とは、導光板14の出射部22のコーナ部近傍における輝度の差異に起因するものをいう。

◎:導光板の中央部分における明るさが確保され、輝度ムラが全くみられず全体として均一である

○:導光板の中央部分における明るさが確保され、輝度ムラがほとんどみられない

×:導光板の中央部分における明るさは確保されたが、輝度ムラが顕著にみられる

(試験例1)

図9(a)に示すように、本試験例1の第1溝23A及び第2溝23Bにおいては、端部から長さ方向R1に5.0mmまでの箇所(第2部位)の深さが37μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に3.3mmまでの箇所(第2部位)の深さが37μmであり、それ以外の箇所(第1部位)の深さは21μmである。また、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所(第2部位)の深さが37μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例2)

ここでは、第1溝23A〜第4溝23Dの第2部位に関しては、1つの段差を介して階段状に形成した。そして、残りの第5溝23E及び第6溝23Fの第2部位に関しては、平坦状に形成した。ちなみに、図9(b)に示すように、本試験例2の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に3.3mmまでの箇所の深さが67μmであり、3.3mm〜5.0mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、1.7mm〜3.3mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは21μmである。さらに、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例3)

ここでは、第1溝23A及び第2溝23Bの第2部位に関しては、1つの段差を介して階段状に形成した。そして、第3溝23C及び第4溝23Dの第2部位に関しては、平坦状に形成した。ちなみに、図9(c)に示すように、本試験例3の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが107μmであり、1.7mm〜3.3mmまでの箇所の深さが67μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、それ以外の箇所(第1部位)の深さは21μmである。第5溝23E及び第6溝23Fにおいては、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例4)

ここでは、第1溝23A及び第2溝23Bの第2部位に関しては2つの段差を介して階段状に形成し、第3溝23C及び第4溝23Dの第2部位に関しては1つの段差を介して階段状に形成した。そして、残りの第5溝23E及び第6溝23Fの第2部位に関しては、平坦状に形成した。ちなみに、図9(d)に示すように、本試験例4の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが157μmであり、1.7mm〜3.3mmまでの箇所の深さが67μmであり、3.3mm〜5.0mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、1.7mm〜3.3mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは21μmである。さらに、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例5)

ここでは、第1溝23A及び第2溝23Bの第2部位に関しては2つの段差を介して階段状に形成し、第3溝23C及び第4溝23Dの第2部位に関しては1つの段差を介して階段状に形成した。そして、残りの第5溝23E及び第6溝23Fの第2部位に関しては、平坦状に形成した。ちなみに、図9(e)に示すように、本試験例5の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが107μmであり、1.7mm〜3.3mmまでの箇所の深さが67μmであり、3.3mm〜5.0mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、1.7mm〜3.3mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは21μmである。さらに、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例6)

図9(f)に示すように、本試験例6の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に5.0mmまでの箇所(第2部位)の深さが67μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に3.3mmまでの箇所(第2部位)の深さが67μmであり、それ以外の箇所(第1部位)の深さは21μmである。また、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所(第2部位)の深さが67μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例7)

図9(g)に示すように、本試験例7の第1溝23A及び第2溝23Bにおいては、端部から長さ方向に5.0mmまでの箇所(第2部位)の深さが107μmであり、それ以外の箇所(第1部位)の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に3.3mmまでの箇所(第2部位)の深さが107μmであり、それ以外の箇所(第1部位)の深さは21μmである。また、第5溝23E及び第6溝23Fにおいては、端部から長さ方向に1.7mmまでの箇所(第2部位)の深さが107μmであり、それ以外の箇所(第1部位)の深さは25μmである。

(試験例8)

ここでは、図9(h)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に3.3mmまでの箇所の深さが37μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所の深さは21μmである。第5溝23E及び第6溝23Fにおいては、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例9)

ここでは、図9(i)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に3.3mmまでの箇所の深さが67μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、それ以外の箇所の深さは21μmである。第5溝23E及び第6溝23Fにおいては、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例10)

ここでは、図9(j)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に3.3mmまでの箇所の深さが107μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、端部から長さ方向に1.7mmまでの箇所の深さが107μmであり、それ以外の箇所の深さは21μmである。第5溝23E及び第6溝23Fにおいては、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例11)

ここでは、図9(k)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが37μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、長さ方向に沿って深さが同一であり、21μmとされている。また、第5溝23E及び第6溝23Fにおいても、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例12)

ここでは、図9(l)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが67μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、長さ方向に沿って深さが同一であり、21μmとされている。また、第5溝23E及び第6溝23Fにおいても、長さ方向に沿って深さが同一であり、25μmとされている。

(試験例13)

ここでは、図9(m)に示すように、第1溝23A及び第2溝23Bにおいては、端部から長さ方向に1.7mmまでの箇所の深さが107μmであり、それ以外の箇所の深さは17μmである。第3溝23C及び第4溝23Dにおいては、長さ方向に沿って深さが同一であり、21μmとされている。また、第5溝23E及び第6溝23Fにおいても、長さ方向に沿って深さが同一であり、25μmとされている。

(比較例1)

ここでは、長さ方向において深さが同一である溝のみにより溝領域を形成した。すなわち、上記第1溝23A〜第6溝23Fの各溝は、第1部位と第2部位とが同一の深さを有している。これら複数の溝は、導光板の中心側に向かうに連れて深く形成されている。ちなみに、本比較例1の導光板に関しては、第1溝23Aの深さが17μmであり、溝領域の中央に位置する特定の溝の深さは100μmとされている。

【0064】

【表1】

各例においては、導光板14において対向する一対の端面(入射端面20A,20B)からそれぞれ光線を入射させているため、導光板14の中央部分における明るさは充分に確保されることが確認された。表1に示すように、試験例1〜13においては、輝度ムラがほとんどみられない、或いは全くみられないといった良好な結果が得られた。これは、試験例1〜13においては、第2反射部における溝を、第1反射部における溝よりも深く形成しているため、反対側のLEDから第2反射部に照射された光線の量や強度を、近傍のLEDから第1反射部に直接照射された光線の量や強度と同程度にすることが可能となったことに起因するものと考えられる。

【0065】

また、これら各試験例のなかでも、試験例2〜5の導光板において特に均一な輝度が得られていることが確認された(図10(a)参照)。これは、第2反射部における所定の溝が、それぞれ中央部分から離間するに連れて深くなる階段状に形成されていることに起因するものと考えられる。

【0066】

これに対し、比較例1に関しては、輝度ムラが顕著なものとなった(図10(b)参照)。これは、比較例1の導光板に関しては、第2反射部における溝の深さと第1反射部における溝の深さとが同一であることから、反対側のLEDから入射して第2反射部に照射される光線の量や強度と、近傍のLEDから入射して第1反射部に直接照射される光線の量や強度に差異が生じたことに起因するものと考えられる。

【0067】

[比較例2〜3]

ここでは、導光板14に対して片側からLED15の光線を入射させた状態で、上記と同様の評価を行った。

(比較例2)

上記試験例5の導光板を用い、その導光板に対して片側からLEDの光線を入射させた。その結果、入射端面側の出射部において、輝度ムラが確認された。これは、導光板に対して片側のみから光を入射させている都合上、入射端面近傍の第2反射部に対して光線が照射されにくくなることに起因するものと考えられる。この比較例2と上記試験例3の結果から、入射端面近傍の第2反射部に関しては、反対側の入射端面から入射した光線が確実に照射されていることが証明された。

(比較例3)

上記比較例1の導光板を用い、その導光板に対して片側からLEDの光線を入射させた。その結果、上記比較例2と同様、入射端面側の出射部において、輝度ムラがはっきり確認された。

<評価2:溝の加工条件の評価>

ここでは、CO2レーザ光を用いて溝を加工する際の加工条件を適宜変化させ、そうした加工条件が導光板の出射部における明るさに与える影響について、以下の基準に従い評価した。すなわち、各入射端面に対向するLEDを発光させたとき、導光板にぎらつき感がみられるか否かについて評価した。その結果を表2に示す。なお、下記の基準における「ぎらつき感」とは、反射部に形成された溝による光の散乱性の良し悪しを示すものである。すなわち、光の散乱性に優れる場合には、ぎらつき感がみられず、出射部において均一な明るさが得られるのである。

○:ぎらつき感がみられない

△:ぎらつき感がみられた

(加工例1〜3)

CO2 レーザ発振器(キーエンス社製 レーザマーカ MLG9310 SO 9100)を用いて、大きさ81mm×20mm、厚さ2mmのアクリル基板(住友化学工業社製 「スミペックス」)の裏面に、入射端面と平行にCO2レーザ光を走査して、合計89本の光散乱性の溝を形成することにより、導光板を作製した。各例における加工条件(レーザ光の光出力、波長、走査速度)に関しては、表2に示す。

【0068】

【表2】

表2に示すように、加工例1及び加工例2においては、導光板に「ぎらつき感」がみられず、出射部において均一な明るさが確保されていることが確認された。これは、光出力を10W未満とした加工により、充分な光散乱性を確保することのできる溝の形成が可能となったことに起因するものと考えられる。これに対し、加工例3においては、光出力を10W以上とした加工が施されていることから、反射部における光散乱性が低下したものと考えられる。

<評価3:アクリル基板の製造方法の評価>

(製造例1〜2)

ここでは、製造方法の異なる2種類のアクリル基板に対して所定の加工条件で溝加工を行い、上記評価2と同様に「ぎらつき感」の有無に関して評価した。その結果を表3に示す。

(製造例1)

セルキャスト法で製造されたアクリル基板の裏面に、上記加工例1の条件で入射端面と平行にCO2レーザ光を走査して光散乱性の溝を形成することにより、導光板を作製した。

(製造例2)

ここでは、押出し法で製造されたアクリル基板の裏面に対し、上記製造例1と同様のレーザ加工を施すことにより、導光板を作製した。

【0069】

【表3】

表3に示すように、押出し法よりもセルキャスト法で製造されたアクリル基板の方が、レーザ加工に適していることが確認された。これは、セルキャスト法で製造されたアクリル基板においては、基板内に溶剤やモノマーが残存するため、レーザ光により加工した溝表面に微細な空孔が形成されやすく、光の拡散性に優れる溝の形成が容易となることに起因するものと推測される。

【図面の簡単な説明】

【0070】

【図1】液晶表示装置を示す概略図。

【図2】本実施形態の導光板を示す平面図。

【図3】図2における3−3断面図。

【図4】図2における4−4断面図。

【図5】(a)は図2における5a−5a断面図、(b)は図2における5b−5b断面図、(c)は図2における5c−5c断面図。

【図6】(a)及び(b)は、別例の溝の形状を示す断面図。

【図7】(a)は別例の導光板を示す平面図、(b)は図7(a)における7b−7b断面図。

【図8】(a)は別例の導光板を示す平面図、(b)は図8(a)における8b−8b断面図。

【図9】(a)〜(m)は、各試験例における第2反射部の形状を示す概略図。

【図10】(a)は試験例2〜5の導光板を示す写真、(b)は比較例1の導光板を示す写真。

【図11】従来の導光板を示す平面図。

【符号の説明】

【0071】

14…導光板、15…光源としてのLED、20A,20B…入射端面、21…反射部、22…出射部、23…溝、26A,26B…第1反射部、27A,27B…第2反射部。

【特許請求の範囲】

【請求項1】

光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板であって、

前記入射端面は複数設けられており、一の入射端面の近傍において、一の入射端面から入射した光線を反射する第1反射部における溝の深さよりも深い溝が、他の入射端面から入射した光線を反射する第2反射部において存在することを特徴とする導光板。

【請求項2】

前記導光板は平面形状が略四角形状をなし、前記一の入射端面の対向する位置に、前記他の入射端面が設けられていることを特徴とする請求項1に記載の導光板。

【請求項3】

前記一の入射端面側の前記第2反射部において、前記他の入射端面から離間するに連れて深い溝が設けられていることを特徴とする請求項1又は請求項2に記載の導光板。

【請求項4】

前記第2反射部において、前記第1反射部から離間するに連れて深い溝が設けられていることを特徴とする請求項1〜請求項3のいずれか一項に記載の導光板。

【請求項5】

光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板であって、

前記入射端面に対向する端面には、前記入射端面から入射した光線を同入射端面側へ反射させる反射手段が設けられており、

前記入射端面の近傍において、同入射端面から入射した光線を反射する第1反射部における溝の深さよりも深い溝が、前記反射手段により反射された光線を反射する第2反射部において存在することを特徴とする導光板。

【請求項6】

光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板の製造方法であって、

前記反射部側から、光出力が10W未満で、波長が0.4μm以下、及び1.0〜25.0μmであるレーザ光を、前記入射端面に平行な方向に1mm/秒〜3000mm/秒の範囲の走査速度で走査しながら照射する工程により、前記反射部において前記複数の溝を形成することを特徴とする導光板の製造方法。

【請求項7】

請求項6に記載の導光板の製造方法であって、前記レーザ光は、波長が9.0〜11.0μmのCO2レーザ光であることを特徴とする導光板の製造方法。

【請求項8】

請求項6又は請求項7に記載の導光板の製造方法であって、前記工程を複数回繰り返すことを特徴とする導光板の製造方法。

【請求項1】

光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板であって、

前記入射端面は複数設けられており、一の入射端面の近傍において、一の入射端面から入射した光線を反射する第1反射部における溝の深さよりも深い溝が、他の入射端面から入射した光線を反射する第2反射部において存在することを特徴とする導光板。

【請求項2】

前記導光板は平面形状が略四角形状をなし、前記一の入射端面の対向する位置に、前記他の入射端面が設けられていることを特徴とする請求項1に記載の導光板。

【請求項3】

前記一の入射端面側の前記第2反射部において、前記他の入射端面から離間するに連れて深い溝が設けられていることを特徴とする請求項1又は請求項2に記載の導光板。

【請求項4】

前記第2反射部において、前記第1反射部から離間するに連れて深い溝が設けられていることを特徴とする請求項1〜請求項3のいずれか一項に記載の導光板。

【請求項5】

光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板であって、

前記入射端面に対向する端面には、前記入射端面から入射した光線を同入射端面側へ反射させる反射手段が設けられており、

前記入射端面の近傍において、同入射端面から入射した光線を反射する第1反射部における溝の深さよりも深い溝が、前記反射手段により反射された光線を反射する第2反射部において存在することを特徴とする導光板。

【請求項6】

光源からの光線を内部に入射させる入射端面、複数の溝が切り込まれることにより形成されるとともに前記入射端面から入射した光線を所定方向へ反射させる反射部、同反射部において反射された光線が外部に出射される出射部から構成される導光板の製造方法であって、

前記反射部側から、光出力が10W未満で、波長が0.4μm以下、及び1.0〜25.0μmであるレーザ光を、前記入射端面に平行な方向に1mm/秒〜3000mm/秒の範囲の走査速度で走査しながら照射する工程により、前記反射部において前記複数の溝を形成することを特徴とする導光板の製造方法。

【請求項7】

請求項6に記載の導光板の製造方法であって、前記レーザ光は、波長が9.0〜11.0μmのCO2レーザ光であることを特徴とする導光板の製造方法。

【請求項8】

請求項6又は請求項7に記載の導光板の製造方法であって、前記工程を複数回繰り返すことを特徴とする導光板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図10】

【公開番号】特開2007−87638(P2007−87638A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2005−272164(P2005−272164)

【出願日】平成17年9月20日(2005.9.20)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成17年9月20日(2005.9.20)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

[ Back to top ]