導光板

【課題】リターデーションが小さく、表面での光のロスを低減する導光板の提供。

【解決手段】アクリル系樹脂(a)および脂肪族ポリエステル系樹脂(b)よりなる樹脂組成物を用いて、導光板5を成形することにより、複屈折性の正負のポリマーの効果により、リターデーションを小さくすることができる。さらに透明性が高く、屈折率の低く、アクリル樹脂(a)と相溶性の良い脂肪族ポリエステル系樹脂(b)を用いることで、屈折率を低くおさえることができ、導光板5の表面での冷陰極管1から発せられる光のロスを小さくすることができる。

【解決手段】アクリル系樹脂(a)および脂肪族ポリエステル系樹脂(b)よりなる樹脂組成物を用いて、導光板5を成形することにより、複屈折性の正負のポリマーの効果により、リターデーションを小さくすることができる。さらに透明性が高く、屈折率の低く、アクリル樹脂(a)と相溶性の良い脂肪族ポリエステル系樹脂(b)を用いることで、屈折率を低くおさえることができ、導光板5の表面での冷陰極管1から発せられる光のロスを小さくすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイのバックライトに用いられる導光板に関する。

【背景技術】

【0002】

最近のディスプレイ市場の拡大に伴い、液晶用ディスプレイ用バックライトとして、透明樹脂材料の利用が増えている。バックライト導光板とはある方向から入射した光線を伝播、拡散させ、液晶ユニット面側で光らせるユニットをいう。バックライト方式としては導光板を光源と液晶ユニットの間にはさんだ直下型方式と光源を導光体のエッジに配置したエッジに配置したエッジライト方式がある。近年特に薄型の要望が高まり、エッジライト方式が主流になってきている。エッジライト方式では、導光体中の光線透過距離が直下式と比較して長いので、導光板中の光損失を防止するため、導光板に使用される材料としては高い光線透過率を有することが必須となる。またエッジから入射した光線を導光板の液晶ユニット側面全体に出射させる工夫が導光板の設計には必須となる。

【0003】

導光板のエッジから入射した光線を導光板の面全体に均一に出射させる方法としては、片面にドットグラデーション印刷を施す方法(例えば、特許文献1参照)、片面に光を拡散させる凹凸を形成する方法(例えば、特許文献2参照)、グラデーション付フィルムを貼り付ける方法などがある。薄肉で精密な導光板や光を拡散させるための凹凸の成形には、通常、射出成形法が用いられる。その場合、薄いほど、成形時の残留歪がのこり、歪から発生する光学特性であるリターデーションが大きくなる。リターデーションが大きくなると、導光体から発せられる光の偏光特性が場所にムラが発生する。液晶ディスプレイ装置は光の偏光特性を利用して、光の通過のONとOFFさせることを利用する装置であるため、その面光源の部品である導光体から発せられる光の偏光特性もなるべく均一な偏光特性がのぞましい。また、リターデーションが発生してしまう原因に残留応力が残ることが、あげられる。

【0004】

それらを低減する手法として、透明な熱可塑性樹脂の流動性をあげる試みがされている。しかしながら流動性をあげるためには、その樹脂の分子量を下げなければならず、機械強度が低下してしまい、加工時あるいは実用性に問題が生じる。

また導光板の光の損失は導光板の光源からの入射面で発生する。これは導光体と空気の屈折率差で表面反射することが要因で発生する。これを低減させるには、なるべく小さな屈折率の材料よりなる導光板が必要となっている。

【0005】

現在、導光板に主に利用されている透明樹脂材料であるアクリル系樹脂では、その樹脂の特性から延伸された方向と垂直の方向の屈折率が大きくなる。そのためアクリル樹脂の成形品は、ある程度のリターデーションは発生するという問題があった。ここでいう成形とは射出成形に限らず、押し出し成形、キャスト成形等にもあてはまる。

透明材料の中にはポリカーボネート樹脂のように延伸された方向の屈折率が大きくなる材料もある。ただし通常の透明樹脂ではアクリル系樹脂との相溶性が悪く、ヘーズ値があがり、光線透過率が悪くなるという問題があった。

【特許文献1】特開平6−194526号公報

【特許文献2】特開昭61−127506号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、リターデーションの発生を極力おさえた低複屈折性と屈折率の絶対値が小さな値となる導光板を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは導光板の成形において発生するリターデーションをより低減させるために、鋭意研究を重ねてきた。その結果、アクリル系樹脂と脂肪族ポリエステル系樹脂よりなる樹脂組成物から導光板を成形することで、低複屈折の導光板を得ることができた。さらにその材料はアクリル系樹脂単体より透明性を維持しつつ、屈折率を小さくすることができ、光入射面の光ロスを低減することができる。

すなわち、本発明は、以下の通りである。

1.アクリル系樹脂(a)50質量部を超え99.9質量部以下、脂肪族ポリエステル系樹脂

(b)0.1質量部以上50質量部未満よりなる樹脂組成物からなり、633nmのレーザー光による屈折率が1.456以上、1.491以下であることを特徴とする導光板。

【発明の効果】

【0008】

本発明により、透明性はもとよりリターデーションが小さく、屈折率の絶対値が小さい導光板を得ることができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明について具体的に説明する。

本発明におけるアクリル系樹脂(a)は、メタクリル酸シクロヘキシル、メタクリル酸t-ブチルシクロヘキシル、メタクリル酸メチル等のメタクリル酸エステル、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸イソプロピル、アクリル酸2-エチルヘキシル等のアクリル酸エステル、より選ばれる1種以上の単量体を重合したものである。

【0010】

中でも、メタクリル酸メチルの単独重合体または他の単量体との共重合体が耐熱性の観点から好ましい。メタクリル酸メチルと共重合可能な単量体としては、他のメタリル酸アルキルエステル類、アクリル酸アルキルエステル類、スチレン、ビニルトルエン、α−メチルスチレン等の芳香族ビニル化合物類、アクリロニトリル、メタクリルニトリル等のシアン化ビニル類、N-フェニルマレイミド、N-シクロヘキシルマレイミド等のマレイミド類、無水マレイン酸等の不飽和カルボン酸無水物類、アクリル酸、メタクリル酸、マレイン酸等の不飽和酸類が挙げられる。

【0011】

これらメタクリル酸メチルと共重合可能な単量体の中でも、特にアクリル酸アルキルエステル類は耐熱分解性に優れ、又アクリル酸エステル類を共重合させて得られるメタクリル系樹脂は成形加工時の流動性が高く好ましい。メタクリル酸メチルにアクリル酸エステル類を共重合させる場合のアクリル酸アルキルエステル類の使用量は、耐熱分解性の観点から0.1質量%以上であることが好ましく、耐熱性の観点から15質量%以下であることが好ましい。0.2質量%以上14質量%以下であることがさらに好ましく、1質量%以上12質量%以下であることがとりわけ好ましい。このアクリル酸エステル類の中でも、特にアクリル酸メチル及びアクリル酸エチルは、それを少量メタクリル酸メチルと共重合させても上記改良効果は著しく最も好ましい。上記メタクリル酸メチルと共重合可能な単量体は一種または二種以上組み合わせて使用することもできる。

【0012】

アクリル系樹脂(a)の重量平均分子量は5万〜20万のものが好ましい。重量平均分子量は成形品の強度の観点から5万以上が好ましく、成形加工性、流動性の観点から20万以下が好ましい。さらに好ましい範囲は7万〜15万である。また、本発明においてはアイソタクチックポリメタクリル酸エステルとシンジオタクチックポリメタクリル酸エステルを同時に用いることもできる。

【0013】

アクリル系樹脂(a)を製造する方法として、例えばキャスト重合、塊状重合、懸濁重合、溶液重合、乳化重合、アニオン重合等の一般に行われている重合方法を用いることができるが、光学用途としては微小な異物の混入は出来るだけ避けることが好ましく、この観点からは懸濁剤や乳化剤を用いない塊状重合や溶液重合が望ましい。溶液重合を行う場合には、単量体の混合物をトルエン、エチルベンゼン等の芳香族炭化水素の溶媒に溶解して調整した溶液を用いることができる。塊状重合により重合させる場合には、通常行われるように加熱により生じる遊離ラジカルや電離性放射線照射により重合を開始させることができる。

【0014】

重合反応に用いられる開始剤としては、一般にラジカル重合において用いられる任意の開始剤を使用することができ、例えばアゾビスイソブチルニトリル等のアゾ化合物、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、t-ブチルパーオキシ-2-エチルヘキサノエート等の有機過酸化物が用いられ、また、特に90℃以上の高温下で重合を行わせる場合には、溶液重合が一般的であるので、10時間半減期温度が80℃以上でかつ用いる有機溶媒に可溶である過酸化物、アゾビス開始剤などが好ましく、具体的には1,1-ビス(t-ブチルパーオキシ)3,3,5-トリメチルシクロヘキサン、シクロヘキサンパーオキシド、2,5-ジメ チル-2,5-ジ(ベンゾイルパーオキシ)ヘキサン、1,1-アゾビス(1-シクロヘキサンカルボニトリル)、2-(カルバモイルアゾ)イソブチロニトリル等を挙げることができる。これらの開始剤は0.005〜5質量%の範囲で用いられる。

【0015】

重合反応に必要に応じて用いられる分子量調節剤は、一般的なラジカル重合において用いる任意のものが使用され、例えばブチルメルカプタン、オクチルメルカプタン、ドデシルメルカプタン、チオグリコール酸2−エチルヘキシル等のメルカプ タン化合物が特に好ましいものとして挙げられる。これらの分子量調節剤は、重合度が上記の範囲内に制御されるような濃度範囲で添加される。

【0016】

本発明の脂肪族ポリエステル系樹脂(b)としては、脂肪族ヒドロキシカルボン酸を主たる構成成分とする重合体、脂肪族多価カルボン酸と脂肪族多価アルコールを主たる構成成分とする重合体などが挙げられる。具体的には、脂肪族ヒドロキシカルボン酸を主たる構成成分とする重合体としては、ポリグリコール酸、ポリ乳酸、ポリ3-ヒドロキシ酪酸、ポリ4-ヒドロキシ酪酸、ポリ4-ヒドロキシ吉草酸、ポリ3-ヒドロキシヘキサン酸およびポリカプロラクトンなどが挙げられ、脂肪族多価カルボン酸と脂肪族多価アルコールを主たる構成成分とする重合体としては、ポリエチレンアジペート、ポリエチレンサクシネート、ポリブチレンアジペートおよびポリブチレンサクシネートなどが挙げられる。これらの脂肪族ポリエステルは、単独ないし2種以上を用いることができる。これらの脂肪族ポリエステルの中でも、ヒドロキシカルボン酸を主たる構成成分とする重合体が好ましく、特にポリ乳酸系樹脂が好ましく使用される。これらの(b)成分は1種以上を用いることができる。

【0017】

ポリ乳酸系樹脂は、L-乳酸および/またはD-乳酸を主たる構成成分とする重合体であるが、本発明の目的を損なわない範囲で、乳酸以外の他の共重合成分0.1〜30質量%を含んでいてもよい。かかる他の共重合成分単位としては、例えば、多価カルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトンなどが挙げられ、具体的には、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンジオン酸、フマル酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、2,6-ナフタレンジカルボン酸、5-ナトリウムスルホイソフタル酸、5-テトラブチルホスホニウムスルホイソフタル酸などの多価カルボン酸類、エチレングリコール、プロピレングリコール、ブタンジオール、ヘプタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオ-ル、デカンジオール、1,4-シクロヘキサンジメタノ-ル、ネオペンチルグリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ビスフェノ-ルA、ビスフェノールにエチレンオキシドを付加反応させた芳香族多価アルコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどの多価アルコール類、グリコール酸、3-ヒドロキシ酪酸、4-ヒドロキシ酪酸、4-ヒドロキシ吉草酸、6-ヒドロキシカプロン酸、ヒドロキシ安息香酸などのヒドロキシカルボン酸類、グリコリド、ε-カプロラクトングリコリド、ε-カプロラクトン、β-プロピオラクトン、δ-ブチロラクトン、β-またはγ-ブチロラクトン、ピバロラクトン、δ-バレロラクトンなどのラクトン類などを使用することができる。これらの共重合成分は、単独ないし2種以上を用いることができる。

【0018】

ポリ乳酸系樹脂は乳酸、すなわちL−乳酸、D−乳酸を主とする重合体である。ポリ乳酸系樹脂において、L−乳酸単位と、D−乳酸単位の構成モル比は、L−体とD−体あわせて100%に対し、L体ないしD体いずれかが85%以上が好ましく、更に好ましくは一方が90%以上であり、更に好ましくは一方が94%以上の重合体である。本発明においてはL−乳酸を主体とするポリL乳酸とD−乳酸を主体とするポリD乳酸を同時に用いることもできる。

【0019】

ポリ乳酸系樹脂は、L体ないしD体以外の乳酸誘導体モノマーまたは、ラクチドと共重合可能な他成分を共重合していてもよく、このような成分としてはジカルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトン等が例示される。ポリ乳酸系樹脂は、直接脱水縮合、ラクチドの開環重合等公知の重合法で重合することが出来る。また必要に応じてポリイソシアネート等の結合剤を用いて、高分子量化することも出来る。

ポリ乳酸系樹脂の好ましい重量平均分子量範囲は、機械的性質の観点から重量平均分子量が30,000以上であることが好ましく、加工性の観点から1000,000以下であることが好ましい。更に好ましくは50,000〜500,000、最も好ましくは100,000〜280,000である。

脂肪族ポリエステル系樹脂(b)の製造方法としては、既知の重合方法を用いることができ、特にポリ乳酸系樹脂については、乳酸からの直接重合法、ラクチドを介する開環重合法などを採用することができる。

【0020】

本発明においてアクリル系樹脂(a)と脂肪族ポリエステル系樹脂(b)よりなる樹脂組成物におけるアクリル系樹脂(a)の割合は、アクリル系樹脂(a)と脂肪族ポリエステル系樹脂(b)の合計量100質量部に対して、50質量部を超え、99.9質量部以下であり、60質量部を超え95質量部以下であることが好ましく、65質量部を超え、90質量部以下であると更に好ましい。

【0021】

屈折率はアクリル系樹脂(a)と脂肪族ポリエステル系樹脂(b)の割合により、設定でき、1.456以上、1,491以下となるが、リターデーションを小さくすること表面での光反射ロスとのバランスから、1.470以上1.491以下が好ましく、1.480以上1.488以下が特に好ましい。

本発明におけるリターデーションは下記式で表される。

Re=(Nx−Ny)d (単位:nm)

Nx:導光板平面内における最大屈折率

Ny:導光板平面内における最小屈折率

d:導光板の厚み

【0022】

本発明の導光板用の樹脂組成物を製造する方法は特に限定される事なく、公知の方法を採用することができる。例えば、アクリル系共重合体の製造時に単量体混合物にあらかじめグリセリン高級脂肪酸モノエステルをミキサー等によって所望の割合で混合し、押出機を用いて混連、ペレット化する方法等を挙げることができる。また、配合の際に本発明の効果を損なわない範囲で、必要に応じて紫外線吸収剤、光拡散材、染料、顔料等を添加することも可能である。

【0023】

本発明の導光板は液晶ディスプレイの薄肉のバックライト用導光板として利用できる。

導光板の作成には一般的には、(1)射出成形法 (2)溶融押し出し成形、プレス成形、あるいはキャスト成形された板状成形体を加工する方法が実施されている。射出成形法においては、導光板の形状として、基本的な直方体の他に、賦形金型を用いる方法、大きな面に凹凸を施した方法が実施されている。溶融押し出し成形、プレス成形、あるいはキャスト成形された板状成形体を加工する方法においては、得られたシート又はフィルム状成形体を所定の大きさに切削、及び研磨することで、導光板が得られる。両手法で得られた導光板は幾何光学的に設計された凹凸を施したり、ドットグラデーション印刷を施したり、ドットグラデーションフィルムを貼り付けることで光線を制御することができる。

【0024】

本発明における導光板の作製には上記記述のどの方法においても、対応が可能である。本発明の導光板をエッジライト方式のバックライトシステムに用いる場合、射出成形法で生産する方法が量産性の点から考慮すると好ましい。

【実施例】

【0025】

本発明を実施例に基づいて説明する。

<測定項目>

(1)共重合体の組成分析

共重合体のジクロロメタン溶液を白金製ボードに流延、乾燥し、窒素気流注、熱分解炉(島津製 PYR−2A)内で450℃にて熱分解し、解重合により生成する単量体成分をただちにガスクロマトグラフィー用カラムに導入、分析した。結果は塊状重合で得られた組成既知のポリマー分析結果を標準として、定量計算により実施した。

(2)還元粘度

試料0.15gをクロロホルム50mlに溶解し25℃にてオストワルド粘度計で測定した。

(3)全光線透過率

ヘーズメーター NDH2000(日本電色工業(株)社製を用いて、JIS K7361−1に従い、測定を実施した。

(4)リターデーション測定

大塚電子製位相差測定機 RETS-100を用いて、回転検光子法を用いて測定を実施した。

図1の導光板中央部のリターデーションをΦ5mmのスポット径で測定した。

測定波長は550nmとした。

(5)屈折率の測定

70℃で3時間測定サンプルを乾燥後、メトリコン社プリズムカプラを用いて、633nmのレーザー光で屈折率を測定した。

【0026】

<原料>

(a)アクリル系樹脂原料

メタクリル酸メチル68.6質量部、アクリル酸メチル1.4質量部、およびエチルベンゼン30質量部からなる単量体混合物に、1,1−ジ−t−ブチルパーオキシ−3,3,5−トリメチルシクロヘキサン 50ppmおよびn−オクチルメルカブタン 1500ppmを添加し、均一に混合した。この溶液を内容積10リットルの密閉式耐圧反応器に連続的に供給し、攪拌下に130℃、平均滞留時間2時間重合した後、反応器に接続された貯槽に連続的に送り出し、減圧下で揮発分を除去し、さらに押出機に移送後、ペレット状のアクリル系樹脂を得た。樹脂中の水分は熱風乾燥機にて、80℃12時間感想し調整した。このアクリル系共重合体の還元粘度は53ml/gであった。またこのアクリル系共重合体を熱分解ガスクロ法を用いて組成分析したところ、MMA/MA=98.0/2.0(質量比)の結果を得た

【0027】

(b)ポリ乳酸樹脂原料

カーギル・ダウ(株)社製NatureWorks 4040Dを用い、ホッパードライヤーで60℃*約1時間乾燥した後、真空乾燥機で60℃*24時間乾燥し、微量不純物を除去した

【0028】

[実施例1、2 比較例1、2]

上記、アクリル系樹脂ペレットとポリ乳酸樹脂ペレットを表1記載の重量比で混合させた。

それを東芝機械製射出成形機IS−100ENにて成形し、図1の導光板を得た。

シリンダー温度250℃、金型温度は80℃ 最大射出応力80Mpaにて成形を実施した。

【0029】

[比較例3]

旭化成ケミカルズ(株)製ポリカーボネート樹脂であるPC-110を東芝機械製射出成形機にて成形し、図1の導光板を得た。シリンダー温度290℃、金型温度は100℃ 最大射出応力100Mpaにて成形を実施した。

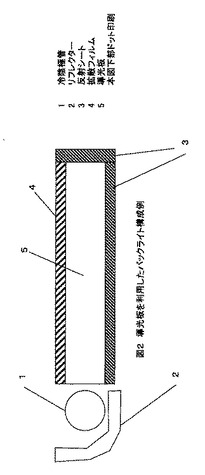

液晶ディスプレイのバックライト用導光板として機能させるために図2のような構成にした。本発明の導光板であれば、冷陰極管から光の導光板表面での反射損失を従来用いられているアクリル系樹脂単体、あるいはポリカーボネート樹脂等の導光体より低減できる。

【0030】

【表1】

【産業上の利用可能性】

【0031】

本発明の導光板は現在利用されているものより、格段にリターデーションが低いため通過する光の偏光特性の変化を小さくおさえることができる。また屈折率が低いため光入射面での光のロスを低減できる。本発明の導光板は、液晶ディスプレイ装置内のバックライトユニットに用いることができる。

【図面の簡単な説明】

【0032】

【図1】実施例、評価のために用いた導光板の正面図

【図2】導光板を利用したバックライト構成

【技術分野】

【0001】

本発明は、液晶ディスプレイのバックライトに用いられる導光板に関する。

【背景技術】

【0002】

最近のディスプレイ市場の拡大に伴い、液晶用ディスプレイ用バックライトとして、透明樹脂材料の利用が増えている。バックライト導光板とはある方向から入射した光線を伝播、拡散させ、液晶ユニット面側で光らせるユニットをいう。バックライト方式としては導光板を光源と液晶ユニットの間にはさんだ直下型方式と光源を導光体のエッジに配置したエッジに配置したエッジライト方式がある。近年特に薄型の要望が高まり、エッジライト方式が主流になってきている。エッジライト方式では、導光体中の光線透過距離が直下式と比較して長いので、導光板中の光損失を防止するため、導光板に使用される材料としては高い光線透過率を有することが必須となる。またエッジから入射した光線を導光板の液晶ユニット側面全体に出射させる工夫が導光板の設計には必須となる。

【0003】

導光板のエッジから入射した光線を導光板の面全体に均一に出射させる方法としては、片面にドットグラデーション印刷を施す方法(例えば、特許文献1参照)、片面に光を拡散させる凹凸を形成する方法(例えば、特許文献2参照)、グラデーション付フィルムを貼り付ける方法などがある。薄肉で精密な導光板や光を拡散させるための凹凸の成形には、通常、射出成形法が用いられる。その場合、薄いほど、成形時の残留歪がのこり、歪から発生する光学特性であるリターデーションが大きくなる。リターデーションが大きくなると、導光体から発せられる光の偏光特性が場所にムラが発生する。液晶ディスプレイ装置は光の偏光特性を利用して、光の通過のONとOFFさせることを利用する装置であるため、その面光源の部品である導光体から発せられる光の偏光特性もなるべく均一な偏光特性がのぞましい。また、リターデーションが発生してしまう原因に残留応力が残ることが、あげられる。

【0004】

それらを低減する手法として、透明な熱可塑性樹脂の流動性をあげる試みがされている。しかしながら流動性をあげるためには、その樹脂の分子量を下げなければならず、機械強度が低下してしまい、加工時あるいは実用性に問題が生じる。

また導光板の光の損失は導光板の光源からの入射面で発生する。これは導光体と空気の屈折率差で表面反射することが要因で発生する。これを低減させるには、なるべく小さな屈折率の材料よりなる導光板が必要となっている。

【0005】

現在、導光板に主に利用されている透明樹脂材料であるアクリル系樹脂では、その樹脂の特性から延伸された方向と垂直の方向の屈折率が大きくなる。そのためアクリル樹脂の成形品は、ある程度のリターデーションは発生するという問題があった。ここでいう成形とは射出成形に限らず、押し出し成形、キャスト成形等にもあてはまる。

透明材料の中にはポリカーボネート樹脂のように延伸された方向の屈折率が大きくなる材料もある。ただし通常の透明樹脂ではアクリル系樹脂との相溶性が悪く、ヘーズ値があがり、光線透過率が悪くなるという問題があった。

【特許文献1】特開平6−194526号公報

【特許文献2】特開昭61−127506号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、リターデーションの発生を極力おさえた低複屈折性と屈折率の絶対値が小さな値となる導光板を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは導光板の成形において発生するリターデーションをより低減させるために、鋭意研究を重ねてきた。その結果、アクリル系樹脂と脂肪族ポリエステル系樹脂よりなる樹脂組成物から導光板を成形することで、低複屈折の導光板を得ることができた。さらにその材料はアクリル系樹脂単体より透明性を維持しつつ、屈折率を小さくすることができ、光入射面の光ロスを低減することができる。

すなわち、本発明は、以下の通りである。

1.アクリル系樹脂(a)50質量部を超え99.9質量部以下、脂肪族ポリエステル系樹脂

(b)0.1質量部以上50質量部未満よりなる樹脂組成物からなり、633nmのレーザー光による屈折率が1.456以上、1.491以下であることを特徴とする導光板。

【発明の効果】

【0008】

本発明により、透明性はもとよりリターデーションが小さく、屈折率の絶対値が小さい導光板を得ることができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明について具体的に説明する。

本発明におけるアクリル系樹脂(a)は、メタクリル酸シクロヘキシル、メタクリル酸t-ブチルシクロヘキシル、メタクリル酸メチル等のメタクリル酸エステル、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸イソプロピル、アクリル酸2-エチルヘキシル等のアクリル酸エステル、より選ばれる1種以上の単量体を重合したものである。

【0010】

中でも、メタクリル酸メチルの単独重合体または他の単量体との共重合体が耐熱性の観点から好ましい。メタクリル酸メチルと共重合可能な単量体としては、他のメタリル酸アルキルエステル類、アクリル酸アルキルエステル類、スチレン、ビニルトルエン、α−メチルスチレン等の芳香族ビニル化合物類、アクリロニトリル、メタクリルニトリル等のシアン化ビニル類、N-フェニルマレイミド、N-シクロヘキシルマレイミド等のマレイミド類、無水マレイン酸等の不飽和カルボン酸無水物類、アクリル酸、メタクリル酸、マレイン酸等の不飽和酸類が挙げられる。

【0011】

これらメタクリル酸メチルと共重合可能な単量体の中でも、特にアクリル酸アルキルエステル類は耐熱分解性に優れ、又アクリル酸エステル類を共重合させて得られるメタクリル系樹脂は成形加工時の流動性が高く好ましい。メタクリル酸メチルにアクリル酸エステル類を共重合させる場合のアクリル酸アルキルエステル類の使用量は、耐熱分解性の観点から0.1質量%以上であることが好ましく、耐熱性の観点から15質量%以下であることが好ましい。0.2質量%以上14質量%以下であることがさらに好ましく、1質量%以上12質量%以下であることがとりわけ好ましい。このアクリル酸エステル類の中でも、特にアクリル酸メチル及びアクリル酸エチルは、それを少量メタクリル酸メチルと共重合させても上記改良効果は著しく最も好ましい。上記メタクリル酸メチルと共重合可能な単量体は一種または二種以上組み合わせて使用することもできる。

【0012】

アクリル系樹脂(a)の重量平均分子量は5万〜20万のものが好ましい。重量平均分子量は成形品の強度の観点から5万以上が好ましく、成形加工性、流動性の観点から20万以下が好ましい。さらに好ましい範囲は7万〜15万である。また、本発明においてはアイソタクチックポリメタクリル酸エステルとシンジオタクチックポリメタクリル酸エステルを同時に用いることもできる。

【0013】

アクリル系樹脂(a)を製造する方法として、例えばキャスト重合、塊状重合、懸濁重合、溶液重合、乳化重合、アニオン重合等の一般に行われている重合方法を用いることができるが、光学用途としては微小な異物の混入は出来るだけ避けることが好ましく、この観点からは懸濁剤や乳化剤を用いない塊状重合や溶液重合が望ましい。溶液重合を行う場合には、単量体の混合物をトルエン、エチルベンゼン等の芳香族炭化水素の溶媒に溶解して調整した溶液を用いることができる。塊状重合により重合させる場合には、通常行われるように加熱により生じる遊離ラジカルや電離性放射線照射により重合を開始させることができる。

【0014】

重合反応に用いられる開始剤としては、一般にラジカル重合において用いられる任意の開始剤を使用することができ、例えばアゾビスイソブチルニトリル等のアゾ化合物、ベンゾイルパーオキサイド、ラウロイルパーオキサイド、t-ブチルパーオキシ-2-エチルヘキサノエート等の有機過酸化物が用いられ、また、特に90℃以上の高温下で重合を行わせる場合には、溶液重合が一般的であるので、10時間半減期温度が80℃以上でかつ用いる有機溶媒に可溶である過酸化物、アゾビス開始剤などが好ましく、具体的には1,1-ビス(t-ブチルパーオキシ)3,3,5-トリメチルシクロヘキサン、シクロヘキサンパーオキシド、2,5-ジメ チル-2,5-ジ(ベンゾイルパーオキシ)ヘキサン、1,1-アゾビス(1-シクロヘキサンカルボニトリル)、2-(カルバモイルアゾ)イソブチロニトリル等を挙げることができる。これらの開始剤は0.005〜5質量%の範囲で用いられる。

【0015】

重合反応に必要に応じて用いられる分子量調節剤は、一般的なラジカル重合において用いる任意のものが使用され、例えばブチルメルカプタン、オクチルメルカプタン、ドデシルメルカプタン、チオグリコール酸2−エチルヘキシル等のメルカプ タン化合物が特に好ましいものとして挙げられる。これらの分子量調節剤は、重合度が上記の範囲内に制御されるような濃度範囲で添加される。

【0016】

本発明の脂肪族ポリエステル系樹脂(b)としては、脂肪族ヒドロキシカルボン酸を主たる構成成分とする重合体、脂肪族多価カルボン酸と脂肪族多価アルコールを主たる構成成分とする重合体などが挙げられる。具体的には、脂肪族ヒドロキシカルボン酸を主たる構成成分とする重合体としては、ポリグリコール酸、ポリ乳酸、ポリ3-ヒドロキシ酪酸、ポリ4-ヒドロキシ酪酸、ポリ4-ヒドロキシ吉草酸、ポリ3-ヒドロキシヘキサン酸およびポリカプロラクトンなどが挙げられ、脂肪族多価カルボン酸と脂肪族多価アルコールを主たる構成成分とする重合体としては、ポリエチレンアジペート、ポリエチレンサクシネート、ポリブチレンアジペートおよびポリブチレンサクシネートなどが挙げられる。これらの脂肪族ポリエステルは、単独ないし2種以上を用いることができる。これらの脂肪族ポリエステルの中でも、ヒドロキシカルボン酸を主たる構成成分とする重合体が好ましく、特にポリ乳酸系樹脂が好ましく使用される。これらの(b)成分は1種以上を用いることができる。

【0017】

ポリ乳酸系樹脂は、L-乳酸および/またはD-乳酸を主たる構成成分とする重合体であるが、本発明の目的を損なわない範囲で、乳酸以外の他の共重合成分0.1〜30質量%を含んでいてもよい。かかる他の共重合成分単位としては、例えば、多価カルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトンなどが挙げられ、具体的には、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、アゼライン酸、セバシン酸、ドデカンジオン酸、フマル酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、2,6-ナフタレンジカルボン酸、5-ナトリウムスルホイソフタル酸、5-テトラブチルホスホニウムスルホイソフタル酸などの多価カルボン酸類、エチレングリコール、プロピレングリコール、ブタンジオール、ヘプタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオ-ル、デカンジオール、1,4-シクロヘキサンジメタノ-ル、ネオペンチルグリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール、ビスフェノ-ルA、ビスフェノールにエチレンオキシドを付加反応させた芳香族多価アルコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどの多価アルコール類、グリコール酸、3-ヒドロキシ酪酸、4-ヒドロキシ酪酸、4-ヒドロキシ吉草酸、6-ヒドロキシカプロン酸、ヒドロキシ安息香酸などのヒドロキシカルボン酸類、グリコリド、ε-カプロラクトングリコリド、ε-カプロラクトン、β-プロピオラクトン、δ-ブチロラクトン、β-またはγ-ブチロラクトン、ピバロラクトン、δ-バレロラクトンなどのラクトン類などを使用することができる。これらの共重合成分は、単独ないし2種以上を用いることができる。

【0018】

ポリ乳酸系樹脂は乳酸、すなわちL−乳酸、D−乳酸を主とする重合体である。ポリ乳酸系樹脂において、L−乳酸単位と、D−乳酸単位の構成モル比は、L−体とD−体あわせて100%に対し、L体ないしD体いずれかが85%以上が好ましく、更に好ましくは一方が90%以上であり、更に好ましくは一方が94%以上の重合体である。本発明においてはL−乳酸を主体とするポリL乳酸とD−乳酸を主体とするポリD乳酸を同時に用いることもできる。

【0019】

ポリ乳酸系樹脂は、L体ないしD体以外の乳酸誘導体モノマーまたは、ラクチドと共重合可能な他成分を共重合していてもよく、このような成分としてはジカルボン酸、多価アルコール、ヒドロキシカルボン酸、ラクトン等が例示される。ポリ乳酸系樹脂は、直接脱水縮合、ラクチドの開環重合等公知の重合法で重合することが出来る。また必要に応じてポリイソシアネート等の結合剤を用いて、高分子量化することも出来る。

ポリ乳酸系樹脂の好ましい重量平均分子量範囲は、機械的性質の観点から重量平均分子量が30,000以上であることが好ましく、加工性の観点から1000,000以下であることが好ましい。更に好ましくは50,000〜500,000、最も好ましくは100,000〜280,000である。

脂肪族ポリエステル系樹脂(b)の製造方法としては、既知の重合方法を用いることができ、特にポリ乳酸系樹脂については、乳酸からの直接重合法、ラクチドを介する開環重合法などを採用することができる。

【0020】

本発明においてアクリル系樹脂(a)と脂肪族ポリエステル系樹脂(b)よりなる樹脂組成物におけるアクリル系樹脂(a)の割合は、アクリル系樹脂(a)と脂肪族ポリエステル系樹脂(b)の合計量100質量部に対して、50質量部を超え、99.9質量部以下であり、60質量部を超え95質量部以下であることが好ましく、65質量部を超え、90質量部以下であると更に好ましい。

【0021】

屈折率はアクリル系樹脂(a)と脂肪族ポリエステル系樹脂(b)の割合により、設定でき、1.456以上、1,491以下となるが、リターデーションを小さくすること表面での光反射ロスとのバランスから、1.470以上1.491以下が好ましく、1.480以上1.488以下が特に好ましい。

本発明におけるリターデーションは下記式で表される。

Re=(Nx−Ny)d (単位:nm)

Nx:導光板平面内における最大屈折率

Ny:導光板平面内における最小屈折率

d:導光板の厚み

【0022】

本発明の導光板用の樹脂組成物を製造する方法は特に限定される事なく、公知の方法を採用することができる。例えば、アクリル系共重合体の製造時に単量体混合物にあらかじめグリセリン高級脂肪酸モノエステルをミキサー等によって所望の割合で混合し、押出機を用いて混連、ペレット化する方法等を挙げることができる。また、配合の際に本発明の効果を損なわない範囲で、必要に応じて紫外線吸収剤、光拡散材、染料、顔料等を添加することも可能である。

【0023】

本発明の導光板は液晶ディスプレイの薄肉のバックライト用導光板として利用できる。

導光板の作成には一般的には、(1)射出成形法 (2)溶融押し出し成形、プレス成形、あるいはキャスト成形された板状成形体を加工する方法が実施されている。射出成形法においては、導光板の形状として、基本的な直方体の他に、賦形金型を用いる方法、大きな面に凹凸を施した方法が実施されている。溶融押し出し成形、プレス成形、あるいはキャスト成形された板状成形体を加工する方法においては、得られたシート又はフィルム状成形体を所定の大きさに切削、及び研磨することで、導光板が得られる。両手法で得られた導光板は幾何光学的に設計された凹凸を施したり、ドットグラデーション印刷を施したり、ドットグラデーションフィルムを貼り付けることで光線を制御することができる。

【0024】

本発明における導光板の作製には上記記述のどの方法においても、対応が可能である。本発明の導光板をエッジライト方式のバックライトシステムに用いる場合、射出成形法で生産する方法が量産性の点から考慮すると好ましい。

【実施例】

【0025】

本発明を実施例に基づいて説明する。

<測定項目>

(1)共重合体の組成分析

共重合体のジクロロメタン溶液を白金製ボードに流延、乾燥し、窒素気流注、熱分解炉(島津製 PYR−2A)内で450℃にて熱分解し、解重合により生成する単量体成分をただちにガスクロマトグラフィー用カラムに導入、分析した。結果は塊状重合で得られた組成既知のポリマー分析結果を標準として、定量計算により実施した。

(2)還元粘度

試料0.15gをクロロホルム50mlに溶解し25℃にてオストワルド粘度計で測定した。

(3)全光線透過率

ヘーズメーター NDH2000(日本電色工業(株)社製を用いて、JIS K7361−1に従い、測定を実施した。

(4)リターデーション測定

大塚電子製位相差測定機 RETS-100を用いて、回転検光子法を用いて測定を実施した。

図1の導光板中央部のリターデーションをΦ5mmのスポット径で測定した。

測定波長は550nmとした。

(5)屈折率の測定

70℃で3時間測定サンプルを乾燥後、メトリコン社プリズムカプラを用いて、633nmのレーザー光で屈折率を測定した。

【0026】

<原料>

(a)アクリル系樹脂原料

メタクリル酸メチル68.6質量部、アクリル酸メチル1.4質量部、およびエチルベンゼン30質量部からなる単量体混合物に、1,1−ジ−t−ブチルパーオキシ−3,3,5−トリメチルシクロヘキサン 50ppmおよびn−オクチルメルカブタン 1500ppmを添加し、均一に混合した。この溶液を内容積10リットルの密閉式耐圧反応器に連続的に供給し、攪拌下に130℃、平均滞留時間2時間重合した後、反応器に接続された貯槽に連続的に送り出し、減圧下で揮発分を除去し、さらに押出機に移送後、ペレット状のアクリル系樹脂を得た。樹脂中の水分は熱風乾燥機にて、80℃12時間感想し調整した。このアクリル系共重合体の還元粘度は53ml/gであった。またこのアクリル系共重合体を熱分解ガスクロ法を用いて組成分析したところ、MMA/MA=98.0/2.0(質量比)の結果を得た

【0027】

(b)ポリ乳酸樹脂原料

カーギル・ダウ(株)社製NatureWorks 4040Dを用い、ホッパードライヤーで60℃*約1時間乾燥した後、真空乾燥機で60℃*24時間乾燥し、微量不純物を除去した

【0028】

[実施例1、2 比較例1、2]

上記、アクリル系樹脂ペレットとポリ乳酸樹脂ペレットを表1記載の重量比で混合させた。

それを東芝機械製射出成形機IS−100ENにて成形し、図1の導光板を得た。

シリンダー温度250℃、金型温度は80℃ 最大射出応力80Mpaにて成形を実施した。

【0029】

[比較例3]

旭化成ケミカルズ(株)製ポリカーボネート樹脂であるPC-110を東芝機械製射出成形機にて成形し、図1の導光板を得た。シリンダー温度290℃、金型温度は100℃ 最大射出応力100Mpaにて成形を実施した。

液晶ディスプレイのバックライト用導光板として機能させるために図2のような構成にした。本発明の導光板であれば、冷陰極管から光の導光板表面での反射損失を従来用いられているアクリル系樹脂単体、あるいはポリカーボネート樹脂等の導光体より低減できる。

【0030】

【表1】

【産業上の利用可能性】

【0031】

本発明の導光板は現在利用されているものより、格段にリターデーションが低いため通過する光の偏光特性の変化を小さくおさえることができる。また屈折率が低いため光入射面での光のロスを低減できる。本発明の導光板は、液晶ディスプレイ装置内のバックライトユニットに用いることができる。

【図面の簡単な説明】

【0032】

【図1】実施例、評価のために用いた導光板の正面図

【図2】導光板を利用したバックライト構成

【特許請求の範囲】

【請求項1】

アクリル系樹脂(a)50質量部を超え99.9質量部以下、脂肪族ポリエステル系樹脂(b)0.1質量部以上50質量部未満よりなる樹脂組成物からなり、633nmのレーザー光による屈折率が1.456以上、1.491以下であることを特徴とする導光板。

【請求項1】

アクリル系樹脂(a)50質量部を超え99.9質量部以下、脂肪族ポリエステル系樹脂(b)0.1質量部以上50質量部未満よりなる樹脂組成物からなり、633nmのレーザー光による屈折率が1.456以上、1.491以下であることを特徴とする導光板。

【図1】

【図2】

【図2】

【公開番号】特開2008−20747(P2008−20747A)

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願番号】特願2006−193281(P2006−193281)

【出願日】平成18年7月13日(2006.7.13)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願日】平成18年7月13日(2006.7.13)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]