導光装置

【課題】 薄型で且つ熱抵抗を小さく大きな放熱効果を発揮し得る導光装置を提供する。

【解決手段】 基板1に形成した凹部1a内に発光素子3A1を配置する。この際、凹部1aの深さ寸法Dを、厚み寸法の異なる一方の発光素子3A1の発光部3cと他方の発光素子3A2の発光部3cとが、共に同じ導光体2を形成するコア層2bに含まれるように調整することにより、薄型の導光装置とすることができる。また発光素子3A1や発光素子3A2を、基板1に設けた熱抵抗率の小さな放熱電極5,6に密着させることにより、放熱効率に優れた導光装置とすることができる。

【解決手段】 基板1に形成した凹部1a内に発光素子3A1を配置する。この際、凹部1aの深さ寸法Dを、厚み寸法の異なる一方の発光素子3A1の発光部3cと他方の発光素子3A2の発光部3cとが、共に同じ導光体2を形成するコア層2bに含まれるように調整することにより、薄型の導光装置とすることができる。また発光素子3A1や発光素子3A2を、基板1に設けた熱抵抗率の小さな放熱電極5,6に密着させることにより、放熱効率に優れた導光装置とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光素子から射出された光を導く導光体を備えた導光装置に係わり、特に薄型化および放熱性に適した導光装置に関する。

【背景技術】

【0002】

本願発明が属する技術分野である光導波路に関連する発明として、例えば以下の特許文献1、2などが存在する。

【0003】

特許文献1では、その図9ないし図11に記載されているように、LEDチップから出射された光線が、パッドの開口と透明基板を通して導光板内に導かれ、導光板の内面で全反射を繰り返しながら光出射面から射出される。

【0004】

また特許文献2では、赤色発光用のLED(R)、緑色発光用のLED(G)及び青色発光用のLED(B)が、プラットホームに形成された凹部に装填された状態で固定されている。プラットホームの上部には、コア層、クラッド層及び基板が積層された光導波路が固定されており、光入射端面にはミラー状傾斜面が設けられている。各LEDからの光はミラー状傾斜面を介してコア層内へ入射できるようになっている。

【特許文献1】特開平10−62786号公報

【特許文献2】特開2005−173469号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

LEDチップは赤色発光用のLED(R)、緑色発光用のLED(G)及び青色発光用のLED(B)など出力波長に応じて複数の種類が存在する。そして、これらLEDチップの積層構造は前記種類に応じて異なるため、各LEDチップの大きさ(厚み寸法)もこれらの種類によって相違する。

【0006】

このため、RGBの3色からなるLEDチップを搭載した場合には、最も厚み寸法が厚い素子に合わせる必要があることから、導光装置全体を薄型化しにくいという問題がある。

【0007】

特に、上記特許文献1、2に記載したものでは、LEDチップの発光面と導光板との間、又はLEDチップの発光面とコア層との間を離し、この間に厚み寸法の異なるLEDチップが配置される構造である。このため、特許文献1に記載したものではこれ以上導光装置を薄型化するには限界がある。

【0008】

しかも、特許文献1、2に記載のものでは、LEDから射出された光は一度空気中に射出され、その後に導光板またはコア層に進入する構成であるが、導光板またはコア層に進入する光の量は、空気中に射出された光の量の全部ではない。このため、特許文献1、2に記載のものにおいては光の漏れによる利用効率の低下という問題が存在する。

【0009】

さらには、上記従来のものではLEDチップと基板との間の熱抵抗が比較的大きく、放熱効果を期待できないという問題もあった。

【0010】

本発明は上記従来の課題を解決するためのものであり、大きさの異なる複数の発光素子(LED)を同じ導光体またはコア層内に配置することができ、しかも薄型化を図れるようにした導光装置を提供することを目的としている。

【0011】

また本発明はLEDチップと基板との間の熱抵抗を小さくすることにより、これまで以上に優れた放熱効果を発揮し得る導光装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明は、表面から内部に窪む凹部が形成された基板と、発光部を備えた発光素子と、前記基板に積層される導光体と、を備えた導光装置において、

前記発光素子は前記凹部に装着された状態で固定されており、前記発光素子の発光部が前記導光体の厚み寸法内に配置されていることを特徴とするものである。

【0013】

本発明では、前記発光素子を基板に形成した凹部内に装着することができるため、導光装置全体を薄型化することができる。しかも、光が射出される発光素子の発光部を導光体の厚み寸法内に配置したため、導光体からの光の漏れを少なくすることができる。

【0014】

上記において、前記基板の凹部に厚型の発光素子が装着され、前記基板の表面に薄型の発光素子が装着されており、厚型の発光素子の発光部と薄型の発光素子の発光部とが同じ導光体内に配置されているものが好ましい。

【0015】

上記手段では、例えば大きさや種類の異なる発光素子であっても、これらから射出される光を同じ導光体を用いて伝播させることができる。

【0016】

さらに、前記発光素子が固定される前記基板上の位置には金属製の電極が1つ以上形成されており、前記発光素子の入力端子以外の部分が前記電極の表面に固定されると共に、前記入力端子と前記電極とが導通接続されるものが好ましい。

【0017】

あるいは、前記発光素子が固定される前記基板上の位置には一対のスルーホール電極が形成されており、記発光素子に形成された一対の入力端子が前記スルーホール電極に導通接続されるものが好ましい。

【0018】

上記手段では、電圧供給用の電極を放熱部材としても利用することができるため、電極を介して発光素子で発生した熱を外部に逃がすことができる。すなわち、電極に使用される銅などの金属は元々熱抵抗率が低く放熱部材に適している。これらを電極だけでなく放熱手段としても利用することにより、放熱効率に優れた導光装置とすることができる。

【0019】

上記においては、前記導光体は、上部クラッド層、コア層及び下部クラッド層を有しており、前記発光部が前記コア層の厚み寸法内に配置されているものが好ましい。

【0020】

上記手段では、光を伝搬するコア層内に導光体を配置することで、光の漏れを最小として光の利用効率の高い導光装置とすることができる。

【発明の効果】

【0021】

本発明では、発光素子を搭載した導光装置を薄型にすることができる。特に、厚み寸法の異なる2以上の発光素子を有する場合であっても、厚み寸法を増大させることなく、各発光素子の発光部を同じ導光体内に設けることができる。

【0022】

また各発光素子と基板との間の熱抵抗を小さくすることができるため、放熱効果を高めることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明に係る好適な実施の形態について図面を参照しつつ説明する。

なお、以下に説明する導光装置は、1つ以上の発光素子を有し、発光素子から放たれた光を、導光体を用いて案内し、任意の箇所に設けた放光部から前記光を射出することにより、例えばテンキーなどの背面を照光し、テンキーの表面に形成された文字などを明るく表示する光導波路として利用されるものである。

【0024】

図1は本発明の第1の実施の形態を示す導光装置の断面図である。

図1に示すように、第1の実施の形態を示す導光装置Aは、基板1と、導光体2と、発光素子3Aを有している。基板1は、例えば絶縁性を有するリジットな材料で形成されており、その板厚寸法Hは50μm〜1000μmが好ましく、より好ましくは100μm〜300μmである。

【0025】

前記基板1には、基板表面1Aから内部に凹状に窪む凹部1aがダイシングなどの切削工程、あるいはエッチング工程などにより形成されている。前記凹部1aの深さ寸法Dは、内部に装着され発光素子3Aの大きさにより異なるが、概ね70μm〜300μmが好ましく、後述する発光素子3Aの発光部3cの厚み寸法が〜20μm程度であることを考慮すると、50μm〜280μmの範囲がより好ましい。なお、板厚寸法Hは深さ寸法Dよりも大きい。

【0026】

基板1上の凹部1aと隣接する両側の位置には、一対のスルーホール電極1b,1bが形成されている。すなわち、基板1にはZ方向に貫通する一対のスルーホールが形成されており、このスルーホール内を銅などからなる導電材料で埋設することにより、前記一対のスルーホール電極1b,1bが形成されている。前記スルーホール電極1b,1bの上端面(Z1側の面)は前記基板表面1Aに露出されており、下端面(Z2側の面)は基板裏面1Bに露出されている。

【0027】

前記発光素子3Aは基板1の凹部1a内に装着されており、例えば図示しない熱硬化性の接着剤などを介して強固に固定されている。前記発光素子3Aは例えば層状の半導体部と発光部3cとが厚み方向に積み重ねられた積層構造で形成されている。図1に示すものでは、発光部3cが上層(Z1)側に設けられており、最上層には一対の入力端子(電極)3a,3bが設けられている。この入力端子3aと入力端子3bとの間に所定の電圧を印加すると、前記発光部3cから特定の波長からなる光が射出される。本実施の形態に用いられる発光素子3Aは、例えば赤色発光用のLED(R)、緑色発光用のLED(G)又は青色発光用のLED(B)であるが、これに限られるものではない。

【0028】

ここで用いた発光素子3AのZ方向の厚み寸法は概ね300μmである。図1に示すように、凹部1a内に装填された発光素子3Aの入力端子3a,3bおよび発光部3cは、前記基板表面1Aよりも図示上方(Z1)側に位置している。そして、前記入力端子3aと一方のスルーホール電極1bの上端との間、および前記入力端子3bと他方のスルーホール電極1bの上端との間が、それぞれ導電性のワイヤ4,4によりワイヤボンディングされて導通接続されている。これにより、一方のスルーホール電極1bの下端と他方のスルーホール電極1bの下端との間に電圧を印加することにより、入力端子3a,3bに電圧が加わり、前記発光素子3Aを発光させることが可能となる。

【0029】

導光体2は基板表面1Aに積層されている。なお、導光体2は上部クラッド層2aおよび下部クラッド層2cと、これらの間に設けられるコア層2bの3層構造からなる(図4〜図6参照)。発光素子3Aの発光部3cは、導光体2(コア層2b)の厚み寸法内に位置するように設けられる。すなわち、凹部1aの深さ寸法Dが調整され、少なくとも発光素子3Aの発光部3cの全体が前記導光体2の厚み寸法内に含まれるように高さ調整されている。このため、発光部3cは導光体2によって封止されている。

【0030】

ただし、コア層2bは、導光体2の全面にわたって形成されていても良く、また必要な部分にのみ、例えば発光素子3Aの近傍及び導光体2から光をキーの背面などに向けて放出する放光部(図示せず)との間にのみ形成されていても良い。必要な部分にのみ形成されている場合、導光体2のコア層2bが形成されていない部分は上部クラッド層2a、下部クラッド層2bの2層構造となる。

【0031】

第1の実施の形態では、発光素子3Aを基板1の凹部1a内に装着し、その上に導光体2を設けた構成としたことから、導光装置A全体の図示Z方向の厚み寸法を薄く抑えることができる。このため、薄型の導光装置Aとすることができる。また導光体2が発光部3cを封止する構造であるため、発光部3cから射出された光が導光体2の外部に漏れる量を少なくすることができる。すなわち、光の利用効率の低下を抑えた導光装置Aとすることができる。

【0032】

図2は本発明の第2の実施の形態を示す導光装置の断面図である。

第2の実施の形態に示す導光装置Bは、上記第1の実施の形態同様に、基板1、導光体2および発光素子3Bを有し、前記基板1には凹部1aが形成されている。

【0033】

ただし、第2の実施の形態に示す導光装置Bでは、発光素子3Bの構造が上記第1の実施の形態に示す発光素子3Aと相違している。すなわち、第2の実施の形態に示す導光装置Bは厚み方向の両面に、つまり導光装置Bの一方の上面側に入力端子3aが、他方の底面側に入力端子3bがそれぞれ分かれて設けられている。

【0034】

このため、第2の実施の形態では、基板1の凹部1aの底面1cに、スルーホール電極1b’が設けられ、その上に接続電極1dを連続的に形成した構成としている。

【0035】

前記発光素子3Bは前記底面側の入力端子3bを、前記底面1cに向けた状態で凹部1a内に装着される。この際、入力端子3bと接続電極1dとの間は、導電性の接着剤(図示せず)などを用いて導通接続されることにより、この間が強固に密着する状態で固定されている。一方、上面側の入力端子3aは、基板1に形成されたスルーホール電極1bと導電性のワイヤ4によりワイヤボンディングされて導通接続されている。このため、一方のスルーホール電極1bの下端と他方のスルーホール電極1b’の下端との間に所定の電圧を印加することにより、前記発光素子3Bを発光させることができる。

【0036】

この発光素子3Bでは、発光部3cが上面側である入力端子3a側に設けられている。導光体2は、発光素子3Bを凹部1a内に装着した後に形成される。このとき、前記導光体2の厚み寸法内に前記発光素子3Bの発光部3cが位置するように高さ調整され、この状態で前記発光部3cが導光体2によって封止される。

【0037】

このため、上記第1の実施の形態同様に、導光装置Bを薄型化することができると共に光が導光体2から外部に漏れることを防止することができる。

【0038】

また第2の実施の形態では、上記ワイヤ4を用いて接続する場合に比較し、発光素子3Bの底面側の入力端子3bと基板1の凹部1aの底面1cに設けられた接続電極1dとの間を比較的広い対向設置面積で接触させることができる。このため、発光素子3Bと基板1との間の熱抵抗、より詳しくは入力端子3bと接続電極1dとの間の熱抵抗を小さくすることができ、前記発光素子3Bと前記基板1との間の放熱効果を高めることが可能である。またワイヤ4の数(ワイヤボンディングの回数)を減らすこともできる。

【0039】

図3は本発明の第3の実施の形態を示す導光装置の断面図である。

第3の実施の形態に示す導光装置Cは、基板1、導光体2および発光素子3Cを有し、基板1には凹部1aが設けられており、これらの点は上記第1、第2の実施の形態同様である。

【0040】

また第3の実施の形態に示す発光素子3Cにおいても、一方(図示Z2側の下面側)に一対の入力端子3a,3bが設けられ、この一方の側に発光部3cが設けられている。

【0041】

このため、第3の実施の形態に示す導光装置Cでは、凹部1aの底面1cに、一対のスルーホール電極1b’,1b’が設けられている。そして、前記発光素子3Cは凹部1aに装着され、このとき発光素子3Cの一対の入力端子3a,3bと前記スルーホール電極1b’,1b’との間がそれぞれ導電性の接着材(図示せず)を介して導通接続され且つ強固に密着固定される。

【0042】

そして、第3の実施の形態においても、前記導光体2の厚み寸法内に前記発光素子3Cの発光部3cが位置するように高さ調整され、この状態で前記発光部3cが導光体2によって封止されている。

【0043】

よって、第3の実施の形態においても上記第1、2の実施の形態同様に、導光装置Cの薄型化と、導光体2からの光の漏れを防止することができる。しかも第3の実施の形態においても、上記ワイヤ4を用いて接続する場合に比較して発光素子3Cの入力端子3a,3bと凹部1aのスルーホール電極1b’,1b’との間の対向設置面積を広くすることが可能である。このため、上記第2の実施の形態同様に、入力端子3a,3bと前記スルーホール電極1b’,1b’との間の熱抵抗を小さくすることができ、発光素子3Cと基板1との間の放熱効果を高めることが可能となる。しかもワイヤ4を用いる必要がないので、ワイヤボンディングを不要とすることができる。

【0044】

次に、上記第1ないし第3の実施の形態を利用して、2以上の複数の発光素子を基板に実装する場合について説明する。

【0045】

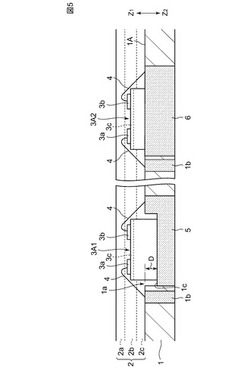

図4は第1の実装例として複数の発光素子が実装された導光装置の断面図である。

図4に示す第1の実装例は、上記第1の実施の形態、すなわち一方の上部側に一対の入力端子3a,3bと発光部3cを備えた構造からなる2つの発光素子3A1,3A2を用いた例である。

【0046】

ただし、図4に示す第1の実装例に示すものでは、一方の発光素子3A1と他方の発光素子3A2とではZ方向の厚み寸法が相違している。このような相違は、発光素子3A1,3A2間の厚み寸法の誤差だけでなく、例えば発光素子の種類に基づく大きさの相違によっても生じうる。例えば、一方の発光素子3A1が赤色発光用のLED(R)であり、他方の発光素子3A2が緑色発光用のLED(G)などの場合である。

【0047】

図4に示す第1の実装例では、このように厚み寸法が相違する発光素子3A1と発光素子3A2とが同じ基板1上に実装される。発光素子3A1は、発光素子3A2に比較して厚み寸法が厚い。このため、第1の実装例では、厚型の発光素子3A1が固定される基板1上の位置には凹部1aを設け、薄型の発光素子3A2が固定される基板1上の位置には凹部1aを設けない構成としている。

【0048】

そして、厚型の発光素子3A1が凹部1aに装着され、薄型の発光素子3A2は基板表面1A上に固定されている。前記凹部1aの深さ寸法Dは、厚み寸法の異なる一方の発光素子3A1の発光部3cと他方の発光素子3A2の発光部3cとが、共に同じ導光体2の中で同じ厚み寸法内にあるコア層2bに含まれるように調整されている。

【0049】

このように、厚型の発光素子3A1と薄型の発光素子3A2とを同じ基板1に装着する場合には、厚型の発光素子3A1側を凹部1aに装着し、薄型の発光素子3A2については基板表面1A上に固定することにより、それぞれの発光部3c,3cを同じ導光体2の中で同じ厚み寸法内にあるコア層2bに配置させることができるととともに、前記導光装置全体を薄型とすることが可能となる。

【0050】

なお、一方と他方の発光素子3A1,3A2が共に厚型の発光素子である場合には、それぞれの発光素子3A1,3A2の厚みに合わせた凹部1a,1aを夫々形成し,これらの凹部1a,1a内に各発光素子3A1,3A2を装着することにより、上記同様にそれぞれの発光部3c,3cを同じ導光体2の中で同じ厚み寸法内にあるコア層2bに配置させた状態で、前記導光装置全体の薄型化を図ることが可能となる。

【0051】

図5は第2の実装例として複数の発光素子が実装された導光装置の断面図である。

図5に示す第2の実装例は、図4に示す第1の実装例同様に、厚型の発光素子3A1と薄型の発光素子3A2とが用いられている。そして、前記凹部1aの深さ寸法Dは、厚み寸法の異なる一方の発光素子3A1の発光部3cと他方の発光素子3A2の発光部3cとが、共に同じ導光体2の中で同じ厚み寸法内にあるコア層2bに含まれるように調整されている点も第1の実装例同様である。

【0052】

ただし、図5に示す第2の実装例では、基板1の一部である発光素子3A1が固定される凹部1aの底面1c、および基板1の発光素子3A2が固定される部分に、例えばCuなどの熱抵抗率の低い金属で形成された放熱電極5,6を部分的に設けた点において上記第1の実装例と相違している。

【0053】

第2の実装例では、発光素子3A1および発光素子3A2の底面を、熱抵抗率の低い放熱電極5,6に直接的に密着させることが可能である。このため、発光素子3A1および発光素子3A2と基板1との間の熱抵抗を低減でき、この間の放熱効率を向上させることができる。よって、放熱効率の高い導光装置とすることができる。

【0054】

なお、図5に示す第2の実装例では、放熱電極5,6を上記第2の実施の形態で示した接続電極1d(図2参照)として利用することが可能である。このため、第2の実装例では、発光素子3Aの代わりに発光素子3Bを用いることも可能である(図示せず)。この場合、発光素子3Bの底面側の入力端子3bと接続電極1dとして機能する放熱電極5又は6との間の接続にワイヤ4を用いる必要がないので、ワイヤ4の数(ワイヤボンディングの回数)を少なくすることができる。

【0055】

図6は第3の実装例として複数の発光素子が実装された導光装置の断面図である。

第3の実装例では、上記第1の実施の形態において説明した発光素子3Aと、上記第3の実施の形態において説明した発光素子3Cを一緒に用いた場合を示している。また発光素子3Aは厚型の素子とし、発光素子3Cは薄型の素子とした場合として示している。

【0056】

基板1には、基板表面1Aから内部に窪む凹部1aと、基板表面1Aから上方に突出した凸部1eが形成されている。厚型の発光素子3Aは凹部1aに装着され、薄型の発光素子3Cは凸部1e上に固定されている。

【0057】

厚型の発光素子3Aでは、一対の入力端子3a,3bが前記凹部1aの両側に設けられたスルーホール電極1b,1bに対して導電性のワイヤ4,4でワイヤボンディングされている。一方、薄型の発光素子3Cでは、底面に設けられた入力端子3a’,3b’が前記凸部1eに設けられたスルーホール電極1b’,1b’に導電性の接着剤などを介して導通接続されている。

【0058】

発光素子3Aではスルーホール電極1b,1bおよびワイヤ4,4を介して一対の入力端子3a,3bに所定の電圧が印加され、発光素子3Cではスルーホール電極1b’,1b’を介して入力端子3a’,3b’所定の電圧が印加されることにより、両発光素子3A,3Cはそれぞれ発光する。

【0059】

図6に示すように、厚型の発光素子3Aでは発光部3cが高さ方向の上部(入力端子3a,3b側)に設けられ、薄型の発光素子3Cでは発光部3cが高さ方向の下部(入力端子3a’,3b’側)に設けられている。そして、第3の実装例では、前記凹部1aの深さ寸法Dと前記凸部1eの突出寸法hとは、厚み寸法の異なる一方の発光素子3Aの発光部3cと他方の発光素子3Cの発光部3cとが、共に同じ導光体2の中で同じ厚み寸法内にあるコア層2b内に含まれるように調整されている。

【0060】

上記第1ないし第3の実装例に示すものでは、一方の発光素子3Aの発光部3cと他方の発光素子3A2又は3Cの発光部3cは同じ導光体2の中で同じ厚み寸法内にあるコア層2b内に含まれるように配置されている。このため、一方の発光素子3A1が射出した光(例えば赤色光R)と他方の発光素子3A2又は3Cが射出した光(例えば緑色光G)とを同じ導光体2の中で同じ厚み寸法内にあるコア層2bを通じてそれぞれ伝播させることが可能である。

【0061】

ただし、コア層2bは光を伝搬させる光の通路(光導波路)として形成することが好ましい。すなわち、発光素子3A1が射出した光のみを伝搬させるコア層2bを有する光導波路と、発光素子3A2又は3Cが射出した光のみを伝搬させるコア層2bを有する光導波路とに分けた構成が好ましい。この場合、必要に応じ一方の光導波路の放出部と他方の光導波路の放出部とが接近するように配置し、発光素子3A1からの光(例えば緑色光G)と発光素子3A2からの光(例えば緑色光G)とを交ぜることにより、他の色(例えば黄色)とすることが可能となる。

【0062】

なお、上記第1ないし第3の実装例では2つの発光素子を実装する場合について説明したが、本発明はこれに限定されるものではなく発光素子を3つ以上実装する場合も上記同様の手法を用いるが可能である。すなわち、発光素子の大きさ(厚み寸法)の違いや構造上の違いを考慮して、上記いずれか適切な手法を組み合わることにより、3つ以上の発光素子の各発光部3cを同じ導光体2の中で同じ厚み寸法内にあるコア層2bの厚み寸法内に納まるように配置することにより、3種類以上の異なる波長からなる光を任意の位置に導く導光部材とすることが可能である。しかも、薄型で熱抵抗が低く放熱性に優れた導光装置とすることができる。

【図面の簡単な説明】

【0063】

【図1】本発明の第1の実施の形態を示す導光装置の断面図、

【図2】本発明の第2の実施の形態を示す導光装置の断面図、

【図3】本発明の第3の実施の形態を示す導光装置の断面図、

【図4】第1の実装例として複数の発光素子が実装された導光装置の断面図、

【図5】第2の実装例として複数の発光素子が実装された導光装置の断面図、

【図6】第3の実装例として複数の発光素子が実装された導光装置の断面図、

【符号の説明】

【0064】

1 基板

1A 基板表面

1a 凹部

1b,1b’ スルーホール電極

1c 凹部の底面

1d 接続電極

1e 凸部

2 導光体

2a 上部クラッド層

2b コア層

2c 下部クラッド層

3A,3B,3C 発光素子

3a,3a’,3b,3b’ 入力端子

3c 発光部

4 ワイヤ

5,6 放熱電極

【技術分野】

【0001】

本発明は、発光素子から射出された光を導く導光体を備えた導光装置に係わり、特に薄型化および放熱性に適した導光装置に関する。

【背景技術】

【0002】

本願発明が属する技術分野である光導波路に関連する発明として、例えば以下の特許文献1、2などが存在する。

【0003】

特許文献1では、その図9ないし図11に記載されているように、LEDチップから出射された光線が、パッドの開口と透明基板を通して導光板内に導かれ、導光板の内面で全反射を繰り返しながら光出射面から射出される。

【0004】

また特許文献2では、赤色発光用のLED(R)、緑色発光用のLED(G)及び青色発光用のLED(B)が、プラットホームに形成された凹部に装填された状態で固定されている。プラットホームの上部には、コア層、クラッド層及び基板が積層された光導波路が固定されており、光入射端面にはミラー状傾斜面が設けられている。各LEDからの光はミラー状傾斜面を介してコア層内へ入射できるようになっている。

【特許文献1】特開平10−62786号公報

【特許文献2】特開2005−173469号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

LEDチップは赤色発光用のLED(R)、緑色発光用のLED(G)及び青色発光用のLED(B)など出力波長に応じて複数の種類が存在する。そして、これらLEDチップの積層構造は前記種類に応じて異なるため、各LEDチップの大きさ(厚み寸法)もこれらの種類によって相違する。

【0006】

このため、RGBの3色からなるLEDチップを搭載した場合には、最も厚み寸法が厚い素子に合わせる必要があることから、導光装置全体を薄型化しにくいという問題がある。

【0007】

特に、上記特許文献1、2に記載したものでは、LEDチップの発光面と導光板との間、又はLEDチップの発光面とコア層との間を離し、この間に厚み寸法の異なるLEDチップが配置される構造である。このため、特許文献1に記載したものではこれ以上導光装置を薄型化するには限界がある。

【0008】

しかも、特許文献1、2に記載のものでは、LEDから射出された光は一度空気中に射出され、その後に導光板またはコア層に進入する構成であるが、導光板またはコア層に進入する光の量は、空気中に射出された光の量の全部ではない。このため、特許文献1、2に記載のものにおいては光の漏れによる利用効率の低下という問題が存在する。

【0009】

さらには、上記従来のものではLEDチップと基板との間の熱抵抗が比較的大きく、放熱効果を期待できないという問題もあった。

【0010】

本発明は上記従来の課題を解決するためのものであり、大きさの異なる複数の発光素子(LED)を同じ導光体またはコア層内に配置することができ、しかも薄型化を図れるようにした導光装置を提供することを目的としている。

【0011】

また本発明はLEDチップと基板との間の熱抵抗を小さくすることにより、これまで以上に優れた放熱効果を発揮し得る導光装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明は、表面から内部に窪む凹部が形成された基板と、発光部を備えた発光素子と、前記基板に積層される導光体と、を備えた導光装置において、

前記発光素子は前記凹部に装着された状態で固定されており、前記発光素子の発光部が前記導光体の厚み寸法内に配置されていることを特徴とするものである。

【0013】

本発明では、前記発光素子を基板に形成した凹部内に装着することができるため、導光装置全体を薄型化することができる。しかも、光が射出される発光素子の発光部を導光体の厚み寸法内に配置したため、導光体からの光の漏れを少なくすることができる。

【0014】

上記において、前記基板の凹部に厚型の発光素子が装着され、前記基板の表面に薄型の発光素子が装着されており、厚型の発光素子の発光部と薄型の発光素子の発光部とが同じ導光体内に配置されているものが好ましい。

【0015】

上記手段では、例えば大きさや種類の異なる発光素子であっても、これらから射出される光を同じ導光体を用いて伝播させることができる。

【0016】

さらに、前記発光素子が固定される前記基板上の位置には金属製の電極が1つ以上形成されており、前記発光素子の入力端子以外の部分が前記電極の表面に固定されると共に、前記入力端子と前記電極とが導通接続されるものが好ましい。

【0017】

あるいは、前記発光素子が固定される前記基板上の位置には一対のスルーホール電極が形成されており、記発光素子に形成された一対の入力端子が前記スルーホール電極に導通接続されるものが好ましい。

【0018】

上記手段では、電圧供給用の電極を放熱部材としても利用することができるため、電極を介して発光素子で発生した熱を外部に逃がすことができる。すなわち、電極に使用される銅などの金属は元々熱抵抗率が低く放熱部材に適している。これらを電極だけでなく放熱手段としても利用することにより、放熱効率に優れた導光装置とすることができる。

【0019】

上記においては、前記導光体は、上部クラッド層、コア層及び下部クラッド層を有しており、前記発光部が前記コア層の厚み寸法内に配置されているものが好ましい。

【0020】

上記手段では、光を伝搬するコア層内に導光体を配置することで、光の漏れを最小として光の利用効率の高い導光装置とすることができる。

【発明の効果】

【0021】

本発明では、発光素子を搭載した導光装置を薄型にすることができる。特に、厚み寸法の異なる2以上の発光素子を有する場合であっても、厚み寸法を増大させることなく、各発光素子の発光部を同じ導光体内に設けることができる。

【0022】

また各発光素子と基板との間の熱抵抗を小さくすることができるため、放熱効果を高めることができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明に係る好適な実施の形態について図面を参照しつつ説明する。

なお、以下に説明する導光装置は、1つ以上の発光素子を有し、発光素子から放たれた光を、導光体を用いて案内し、任意の箇所に設けた放光部から前記光を射出することにより、例えばテンキーなどの背面を照光し、テンキーの表面に形成された文字などを明るく表示する光導波路として利用されるものである。

【0024】

図1は本発明の第1の実施の形態を示す導光装置の断面図である。

図1に示すように、第1の実施の形態を示す導光装置Aは、基板1と、導光体2と、発光素子3Aを有している。基板1は、例えば絶縁性を有するリジットな材料で形成されており、その板厚寸法Hは50μm〜1000μmが好ましく、より好ましくは100μm〜300μmである。

【0025】

前記基板1には、基板表面1Aから内部に凹状に窪む凹部1aがダイシングなどの切削工程、あるいはエッチング工程などにより形成されている。前記凹部1aの深さ寸法Dは、内部に装着され発光素子3Aの大きさにより異なるが、概ね70μm〜300μmが好ましく、後述する発光素子3Aの発光部3cの厚み寸法が〜20μm程度であることを考慮すると、50μm〜280μmの範囲がより好ましい。なお、板厚寸法Hは深さ寸法Dよりも大きい。

【0026】

基板1上の凹部1aと隣接する両側の位置には、一対のスルーホール電極1b,1bが形成されている。すなわち、基板1にはZ方向に貫通する一対のスルーホールが形成されており、このスルーホール内を銅などからなる導電材料で埋設することにより、前記一対のスルーホール電極1b,1bが形成されている。前記スルーホール電極1b,1bの上端面(Z1側の面)は前記基板表面1Aに露出されており、下端面(Z2側の面)は基板裏面1Bに露出されている。

【0027】

前記発光素子3Aは基板1の凹部1a内に装着されており、例えば図示しない熱硬化性の接着剤などを介して強固に固定されている。前記発光素子3Aは例えば層状の半導体部と発光部3cとが厚み方向に積み重ねられた積層構造で形成されている。図1に示すものでは、発光部3cが上層(Z1)側に設けられており、最上層には一対の入力端子(電極)3a,3bが設けられている。この入力端子3aと入力端子3bとの間に所定の電圧を印加すると、前記発光部3cから特定の波長からなる光が射出される。本実施の形態に用いられる発光素子3Aは、例えば赤色発光用のLED(R)、緑色発光用のLED(G)又は青色発光用のLED(B)であるが、これに限られるものではない。

【0028】

ここで用いた発光素子3AのZ方向の厚み寸法は概ね300μmである。図1に示すように、凹部1a内に装填された発光素子3Aの入力端子3a,3bおよび発光部3cは、前記基板表面1Aよりも図示上方(Z1)側に位置している。そして、前記入力端子3aと一方のスルーホール電極1bの上端との間、および前記入力端子3bと他方のスルーホール電極1bの上端との間が、それぞれ導電性のワイヤ4,4によりワイヤボンディングされて導通接続されている。これにより、一方のスルーホール電極1bの下端と他方のスルーホール電極1bの下端との間に電圧を印加することにより、入力端子3a,3bに電圧が加わり、前記発光素子3Aを発光させることが可能となる。

【0029】

導光体2は基板表面1Aに積層されている。なお、導光体2は上部クラッド層2aおよび下部クラッド層2cと、これらの間に設けられるコア層2bの3層構造からなる(図4〜図6参照)。発光素子3Aの発光部3cは、導光体2(コア層2b)の厚み寸法内に位置するように設けられる。すなわち、凹部1aの深さ寸法Dが調整され、少なくとも発光素子3Aの発光部3cの全体が前記導光体2の厚み寸法内に含まれるように高さ調整されている。このため、発光部3cは導光体2によって封止されている。

【0030】

ただし、コア層2bは、導光体2の全面にわたって形成されていても良く、また必要な部分にのみ、例えば発光素子3Aの近傍及び導光体2から光をキーの背面などに向けて放出する放光部(図示せず)との間にのみ形成されていても良い。必要な部分にのみ形成されている場合、導光体2のコア層2bが形成されていない部分は上部クラッド層2a、下部クラッド層2bの2層構造となる。

【0031】

第1の実施の形態では、発光素子3Aを基板1の凹部1a内に装着し、その上に導光体2を設けた構成としたことから、導光装置A全体の図示Z方向の厚み寸法を薄く抑えることができる。このため、薄型の導光装置Aとすることができる。また導光体2が発光部3cを封止する構造であるため、発光部3cから射出された光が導光体2の外部に漏れる量を少なくすることができる。すなわち、光の利用効率の低下を抑えた導光装置Aとすることができる。

【0032】

図2は本発明の第2の実施の形態を示す導光装置の断面図である。

第2の実施の形態に示す導光装置Bは、上記第1の実施の形態同様に、基板1、導光体2および発光素子3Bを有し、前記基板1には凹部1aが形成されている。

【0033】

ただし、第2の実施の形態に示す導光装置Bでは、発光素子3Bの構造が上記第1の実施の形態に示す発光素子3Aと相違している。すなわち、第2の実施の形態に示す導光装置Bは厚み方向の両面に、つまり導光装置Bの一方の上面側に入力端子3aが、他方の底面側に入力端子3bがそれぞれ分かれて設けられている。

【0034】

このため、第2の実施の形態では、基板1の凹部1aの底面1cに、スルーホール電極1b’が設けられ、その上に接続電極1dを連続的に形成した構成としている。

【0035】

前記発光素子3Bは前記底面側の入力端子3bを、前記底面1cに向けた状態で凹部1a内に装着される。この際、入力端子3bと接続電極1dとの間は、導電性の接着剤(図示せず)などを用いて導通接続されることにより、この間が強固に密着する状態で固定されている。一方、上面側の入力端子3aは、基板1に形成されたスルーホール電極1bと導電性のワイヤ4によりワイヤボンディングされて導通接続されている。このため、一方のスルーホール電極1bの下端と他方のスルーホール電極1b’の下端との間に所定の電圧を印加することにより、前記発光素子3Bを発光させることができる。

【0036】

この発光素子3Bでは、発光部3cが上面側である入力端子3a側に設けられている。導光体2は、発光素子3Bを凹部1a内に装着した後に形成される。このとき、前記導光体2の厚み寸法内に前記発光素子3Bの発光部3cが位置するように高さ調整され、この状態で前記発光部3cが導光体2によって封止される。

【0037】

このため、上記第1の実施の形態同様に、導光装置Bを薄型化することができると共に光が導光体2から外部に漏れることを防止することができる。

【0038】

また第2の実施の形態では、上記ワイヤ4を用いて接続する場合に比較し、発光素子3Bの底面側の入力端子3bと基板1の凹部1aの底面1cに設けられた接続電極1dとの間を比較的広い対向設置面積で接触させることができる。このため、発光素子3Bと基板1との間の熱抵抗、より詳しくは入力端子3bと接続電極1dとの間の熱抵抗を小さくすることができ、前記発光素子3Bと前記基板1との間の放熱効果を高めることが可能である。またワイヤ4の数(ワイヤボンディングの回数)を減らすこともできる。

【0039】

図3は本発明の第3の実施の形態を示す導光装置の断面図である。

第3の実施の形態に示す導光装置Cは、基板1、導光体2および発光素子3Cを有し、基板1には凹部1aが設けられており、これらの点は上記第1、第2の実施の形態同様である。

【0040】

また第3の実施の形態に示す発光素子3Cにおいても、一方(図示Z2側の下面側)に一対の入力端子3a,3bが設けられ、この一方の側に発光部3cが設けられている。

【0041】

このため、第3の実施の形態に示す導光装置Cでは、凹部1aの底面1cに、一対のスルーホール電極1b’,1b’が設けられている。そして、前記発光素子3Cは凹部1aに装着され、このとき発光素子3Cの一対の入力端子3a,3bと前記スルーホール電極1b’,1b’との間がそれぞれ導電性の接着材(図示せず)を介して導通接続され且つ強固に密着固定される。

【0042】

そして、第3の実施の形態においても、前記導光体2の厚み寸法内に前記発光素子3Cの発光部3cが位置するように高さ調整され、この状態で前記発光部3cが導光体2によって封止されている。

【0043】

よって、第3の実施の形態においても上記第1、2の実施の形態同様に、導光装置Cの薄型化と、導光体2からの光の漏れを防止することができる。しかも第3の実施の形態においても、上記ワイヤ4を用いて接続する場合に比較して発光素子3Cの入力端子3a,3bと凹部1aのスルーホール電極1b’,1b’との間の対向設置面積を広くすることが可能である。このため、上記第2の実施の形態同様に、入力端子3a,3bと前記スルーホール電極1b’,1b’との間の熱抵抗を小さくすることができ、発光素子3Cと基板1との間の放熱効果を高めることが可能となる。しかもワイヤ4を用いる必要がないので、ワイヤボンディングを不要とすることができる。

【0044】

次に、上記第1ないし第3の実施の形態を利用して、2以上の複数の発光素子を基板に実装する場合について説明する。

【0045】

図4は第1の実装例として複数の発光素子が実装された導光装置の断面図である。

図4に示す第1の実装例は、上記第1の実施の形態、すなわち一方の上部側に一対の入力端子3a,3bと発光部3cを備えた構造からなる2つの発光素子3A1,3A2を用いた例である。

【0046】

ただし、図4に示す第1の実装例に示すものでは、一方の発光素子3A1と他方の発光素子3A2とではZ方向の厚み寸法が相違している。このような相違は、発光素子3A1,3A2間の厚み寸法の誤差だけでなく、例えば発光素子の種類に基づく大きさの相違によっても生じうる。例えば、一方の発光素子3A1が赤色発光用のLED(R)であり、他方の発光素子3A2が緑色発光用のLED(G)などの場合である。

【0047】

図4に示す第1の実装例では、このように厚み寸法が相違する発光素子3A1と発光素子3A2とが同じ基板1上に実装される。発光素子3A1は、発光素子3A2に比較して厚み寸法が厚い。このため、第1の実装例では、厚型の発光素子3A1が固定される基板1上の位置には凹部1aを設け、薄型の発光素子3A2が固定される基板1上の位置には凹部1aを設けない構成としている。

【0048】

そして、厚型の発光素子3A1が凹部1aに装着され、薄型の発光素子3A2は基板表面1A上に固定されている。前記凹部1aの深さ寸法Dは、厚み寸法の異なる一方の発光素子3A1の発光部3cと他方の発光素子3A2の発光部3cとが、共に同じ導光体2の中で同じ厚み寸法内にあるコア層2bに含まれるように調整されている。

【0049】

このように、厚型の発光素子3A1と薄型の発光素子3A2とを同じ基板1に装着する場合には、厚型の発光素子3A1側を凹部1aに装着し、薄型の発光素子3A2については基板表面1A上に固定することにより、それぞれの発光部3c,3cを同じ導光体2の中で同じ厚み寸法内にあるコア層2bに配置させることができるととともに、前記導光装置全体を薄型とすることが可能となる。

【0050】

なお、一方と他方の発光素子3A1,3A2が共に厚型の発光素子である場合には、それぞれの発光素子3A1,3A2の厚みに合わせた凹部1a,1aを夫々形成し,これらの凹部1a,1a内に各発光素子3A1,3A2を装着することにより、上記同様にそれぞれの発光部3c,3cを同じ導光体2の中で同じ厚み寸法内にあるコア層2bに配置させた状態で、前記導光装置全体の薄型化を図ることが可能となる。

【0051】

図5は第2の実装例として複数の発光素子が実装された導光装置の断面図である。

図5に示す第2の実装例は、図4に示す第1の実装例同様に、厚型の発光素子3A1と薄型の発光素子3A2とが用いられている。そして、前記凹部1aの深さ寸法Dは、厚み寸法の異なる一方の発光素子3A1の発光部3cと他方の発光素子3A2の発光部3cとが、共に同じ導光体2の中で同じ厚み寸法内にあるコア層2bに含まれるように調整されている点も第1の実装例同様である。

【0052】

ただし、図5に示す第2の実装例では、基板1の一部である発光素子3A1が固定される凹部1aの底面1c、および基板1の発光素子3A2が固定される部分に、例えばCuなどの熱抵抗率の低い金属で形成された放熱電極5,6を部分的に設けた点において上記第1の実装例と相違している。

【0053】

第2の実装例では、発光素子3A1および発光素子3A2の底面を、熱抵抗率の低い放熱電極5,6に直接的に密着させることが可能である。このため、発光素子3A1および発光素子3A2と基板1との間の熱抵抗を低減でき、この間の放熱効率を向上させることができる。よって、放熱効率の高い導光装置とすることができる。

【0054】

なお、図5に示す第2の実装例では、放熱電極5,6を上記第2の実施の形態で示した接続電極1d(図2参照)として利用することが可能である。このため、第2の実装例では、発光素子3Aの代わりに発光素子3Bを用いることも可能である(図示せず)。この場合、発光素子3Bの底面側の入力端子3bと接続電極1dとして機能する放熱電極5又は6との間の接続にワイヤ4を用いる必要がないので、ワイヤ4の数(ワイヤボンディングの回数)を少なくすることができる。

【0055】

図6は第3の実装例として複数の発光素子が実装された導光装置の断面図である。

第3の実装例では、上記第1の実施の形態において説明した発光素子3Aと、上記第3の実施の形態において説明した発光素子3Cを一緒に用いた場合を示している。また発光素子3Aは厚型の素子とし、発光素子3Cは薄型の素子とした場合として示している。

【0056】

基板1には、基板表面1Aから内部に窪む凹部1aと、基板表面1Aから上方に突出した凸部1eが形成されている。厚型の発光素子3Aは凹部1aに装着され、薄型の発光素子3Cは凸部1e上に固定されている。

【0057】

厚型の発光素子3Aでは、一対の入力端子3a,3bが前記凹部1aの両側に設けられたスルーホール電極1b,1bに対して導電性のワイヤ4,4でワイヤボンディングされている。一方、薄型の発光素子3Cでは、底面に設けられた入力端子3a’,3b’が前記凸部1eに設けられたスルーホール電極1b’,1b’に導電性の接着剤などを介して導通接続されている。

【0058】

発光素子3Aではスルーホール電極1b,1bおよびワイヤ4,4を介して一対の入力端子3a,3bに所定の電圧が印加され、発光素子3Cではスルーホール電極1b’,1b’を介して入力端子3a’,3b’所定の電圧が印加されることにより、両発光素子3A,3Cはそれぞれ発光する。

【0059】

図6に示すように、厚型の発光素子3Aでは発光部3cが高さ方向の上部(入力端子3a,3b側)に設けられ、薄型の発光素子3Cでは発光部3cが高さ方向の下部(入力端子3a’,3b’側)に設けられている。そして、第3の実装例では、前記凹部1aの深さ寸法Dと前記凸部1eの突出寸法hとは、厚み寸法の異なる一方の発光素子3Aの発光部3cと他方の発光素子3Cの発光部3cとが、共に同じ導光体2の中で同じ厚み寸法内にあるコア層2b内に含まれるように調整されている。

【0060】

上記第1ないし第3の実装例に示すものでは、一方の発光素子3Aの発光部3cと他方の発光素子3A2又は3Cの発光部3cは同じ導光体2の中で同じ厚み寸法内にあるコア層2b内に含まれるように配置されている。このため、一方の発光素子3A1が射出した光(例えば赤色光R)と他方の発光素子3A2又は3Cが射出した光(例えば緑色光G)とを同じ導光体2の中で同じ厚み寸法内にあるコア層2bを通じてそれぞれ伝播させることが可能である。

【0061】

ただし、コア層2bは光を伝搬させる光の通路(光導波路)として形成することが好ましい。すなわち、発光素子3A1が射出した光のみを伝搬させるコア層2bを有する光導波路と、発光素子3A2又は3Cが射出した光のみを伝搬させるコア層2bを有する光導波路とに分けた構成が好ましい。この場合、必要に応じ一方の光導波路の放出部と他方の光導波路の放出部とが接近するように配置し、発光素子3A1からの光(例えば緑色光G)と発光素子3A2からの光(例えば緑色光G)とを交ぜることにより、他の色(例えば黄色)とすることが可能となる。

【0062】

なお、上記第1ないし第3の実装例では2つの発光素子を実装する場合について説明したが、本発明はこれに限定されるものではなく発光素子を3つ以上実装する場合も上記同様の手法を用いるが可能である。すなわち、発光素子の大きさ(厚み寸法)の違いや構造上の違いを考慮して、上記いずれか適切な手法を組み合わることにより、3つ以上の発光素子の各発光部3cを同じ導光体2の中で同じ厚み寸法内にあるコア層2bの厚み寸法内に納まるように配置することにより、3種類以上の異なる波長からなる光を任意の位置に導く導光部材とすることが可能である。しかも、薄型で熱抵抗が低く放熱性に優れた導光装置とすることができる。

【図面の簡単な説明】

【0063】

【図1】本発明の第1の実施の形態を示す導光装置の断面図、

【図2】本発明の第2の実施の形態を示す導光装置の断面図、

【図3】本発明の第3の実施の形態を示す導光装置の断面図、

【図4】第1の実装例として複数の発光素子が実装された導光装置の断面図、

【図5】第2の実装例として複数の発光素子が実装された導光装置の断面図、

【図6】第3の実装例として複数の発光素子が実装された導光装置の断面図、

【符号の説明】

【0064】

1 基板

1A 基板表面

1a 凹部

1b,1b’ スルーホール電極

1c 凹部の底面

1d 接続電極

1e 凸部

2 導光体

2a 上部クラッド層

2b コア層

2c 下部クラッド層

3A,3B,3C 発光素子

3a,3a’,3b,3b’ 入力端子

3c 発光部

4 ワイヤ

5,6 放熱電極

【特許請求の範囲】

【請求項1】

表面から内部に窪む凹部が形成された基板と、発光部を備えた発光素子と、前記基板に積層される導光体と、を備えた導光装置において、

前記発光素子は前記凹部に装着された状態で固定されており、前記発光素子の発光部が前記導光体の厚み寸法内に配置されていることを特徴とする導光装置。

【請求項2】

前記基板の凹部に厚型の発光素子が装着され、前記基板の表面に薄型の発光素子が装着されており、厚型の発光素子の発光部と薄型の発光素子の発光部とが同じ導光体内に配置されている請求項1記載の導光装置。

【請求項3】

前記発光素子が固定される前記基板上の位置には金属製の電極が1つ以上形成されており、前記発光素子の入力端子以外の部分が前記電極の表面に固定されると共に、前記入力端子と前記電極とが導通接続される請求項1または2に記載の導光装置。

【請求項4】

前記発光素子が固定される前記基板上の位置には一対のスルーホール電極が形成されており、記発光素子に形成された一対の入力端子が前記スルーホール電極に導通接続される請求項1または2に記載の導光装置。

【請求項5】

前記導光体は、上部クラッド層、コア層及び下部クラッド層を有しており、前記発光部が前記コア層の厚み寸法内に配置されている請求項1ないし4のいずれか記載の導光装置。

【請求項1】

表面から内部に窪む凹部が形成された基板と、発光部を備えた発光素子と、前記基板に積層される導光体と、を備えた導光装置において、

前記発光素子は前記凹部に装着された状態で固定されており、前記発光素子の発光部が前記導光体の厚み寸法内に配置されていることを特徴とする導光装置。

【請求項2】

前記基板の凹部に厚型の発光素子が装着され、前記基板の表面に薄型の発光素子が装着されており、厚型の発光素子の発光部と薄型の発光素子の発光部とが同じ導光体内に配置されている請求項1記載の導光装置。

【請求項3】

前記発光素子が固定される前記基板上の位置には金属製の電極が1つ以上形成されており、前記発光素子の入力端子以外の部分が前記電極の表面に固定されると共に、前記入力端子と前記電極とが導通接続される請求項1または2に記載の導光装置。

【請求項4】

前記発光素子が固定される前記基板上の位置には一対のスルーホール電極が形成されており、記発光素子に形成された一対の入力端子が前記スルーホール電極に導通接続される請求項1または2に記載の導光装置。

【請求項5】

前記導光体は、上部クラッド層、コア層及び下部クラッド層を有しており、前記発光部が前記コア層の厚み寸法内に配置されている請求項1ないし4のいずれか記載の導光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−44096(P2010−44096A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2006−330526(P2006−330526)

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成18年12月7日(2006.12.7)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]