導水路トンネルおよびその施工方法

【課題】内水圧および外水圧に対する抵抗性能を併せ備え、且つ、施工コストも低く抑えることが可能な導水路トンネルの構築に関する技術を提供する。

【解決手段】導水路トンネルは、トンネル掘削機が地山を掘削して形成された掘削内壁面11の内側に沿ってその周方向およびトンネル軸方向に複数のセグメントピース10a、10b、10c、10d,10eを連結してなるセグメント覆工体40と、セグメント覆工体40と掘削内壁面11との間に介在し、樹脂接着剤が含浸されて硬化することでセグメント覆工体40および掘削内壁面11と一体化した高強度繊維シート12と、を覆工体として備える。

【解決手段】導水路トンネルは、トンネル掘削機が地山を掘削して形成された掘削内壁面11の内側に沿ってその周方向およびトンネル軸方向に複数のセグメントピース10a、10b、10c、10d,10eを連結してなるセグメント覆工体40と、セグメント覆工体40と掘削内壁面11との間に介在し、樹脂接着剤が含浸されて硬化することでセグメント覆工体40および掘削内壁面11と一体化した高強度繊維シート12と、を覆工体として備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導水路トンネルおよびその施工方法に関する。

【背景技術】

【0002】

水力発電所の導水路(圧力水路)を形成するための導水路トンネル(水圧管路斜坑)には高い内水圧(例えば、数10Mpa程度。)が作用するため、その覆工には鋼管(水圧鉄管)が多く採用されている。一般に、山岳地盤における導水路トンネルの掘削は、トンネルボーリングマシン(tunnel boring machines, TBM)と称されているトンネル掘削機に

よって地盤の下方から上方に向かって地盤を掘削し、掘削した土砂、岩盤等を斜坑の傾斜を利用して下方に搬出しながら行われている(例えば、特許文献1等を参照。)。

【0003】

その際、トンネル掘削機はその自重によって斜坑内を後退しようとするので、掘削部(切羽)の後方における掘削坑壁には、トンネル掘削機の滑落防止掘進のための反力を得る等の目的でセグメントを設けるようにしている。このセグメントは、その他、掘削坑壁の崩落の防止、掘進(掘削)のための反力を得る際に利用される。そして上記のセグメントは、掘削の完了後に撤去されたり、あるいは吹き付けコンクリートによって埋めた後に、水圧鉄管を敷設し、この水圧鉄管と坑壁との隙間をコンクリート等によって充填することで導水路トンネルが構築される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−164871号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、この種の水圧鉄管は非常に施工コストが嵩む傾向がある。更には、水圧鉄管による覆工を採用した場合、定期的な防錆処理等のメンテナンスが必要となるため、メンテナンス費用も嵩むという問題もある。

【0006】

水圧鉄管は内水圧に対する抵抗性能は高いが、外水圧(地下水圧)に対する抵抗性能は内水圧抵抗に比べて低い。そのため、水力発電所の稼動を停止する場合等のように、導水路内部に満たされている水が一時的に抜かれてしまうと地下水圧の作用によって水圧鉄管が座屈する虞がある。

【0007】

本発明は、上記した問題に鑑みてなされたものであり、その目的は、内水圧および外水圧に対する抵抗性能を併せ備え、且つ、施工コストも低く抑えることが可能な導水路トンネルの構築に関する技術を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、トンネル掘削機を用いて施工される導水路トンネルであって、前記トンネル掘削機が地山を掘削して形成された掘削内壁面に沿ってその周方向およびトンネル軸方向に複数のセグメントピースを連結してなるセグメント覆工体と、前記セグメント覆工体と前記掘削内壁面との間に介在し、樹脂接着剤が含浸されて硬化することで該セグメント覆工体および該掘削内壁面と一体化した高強度繊維シートと、を覆工体として備えることを特徴とする。

【0009】

本発明に係る導水路トンネルによれば、セグメントピースの外周側を高強度繊維シート

によって被覆するようにしたので、高い作用内水圧がセグメントピースに作用してもセグメントピースの膨張変形が抑えられ、導水路トンネルに高い止水性能を付与することが可能である。

【0010】

そして、導水路トンネルの内部が空となった状態で地下水圧(外水圧)が作用したとしても、本発明によれば高強度繊維シートの内周側にセグメント覆工体が設けられているので、このセグメント覆工体によって外水圧に抵抗することができる。従って、高強度繊維シートによって形成されるリングが座屈するようなことがなく、導水路トンネルの止水性能が低下したり、漏水が起こることを好適に防止できる。

【0011】

また、本発明に係る導水路トンネルによれば、水圧鉄管を用いることなく高い作用内水圧に抵抗することができるので、トンネルの施工に要する工期の短縮、施工コストの低減が可能となる。

【0012】

本発明における導水路トンネルおいて、前記セグメント覆工体は、背面に予め前記高強度繊維シートが貼り付けられた前記セグメントピース同士を順次連結することで構築され、一のセグメントピースを他のセグメントピースと連結する際に、双方のセグメントピースにおける前記高強度繊維シートが前記樹脂接着剤を介して一体となるようにしても良い。

【0013】

ここで、セグメント覆工体を背面に予め高強度繊維シートが貼り付けられたセグメントピース同士を順次連結することで構築する場合、前記高強度繊維シートは、前記セグメントピースの背面に少なくとも2層をなして貼り付けられており、且つ、前記樹脂接着剤を介して前記セグメントピースの背面に直接貼り付けられて硬化した第1繊維シート層と、前記セグメントピースの背面縁部からその先端部が突出するようにして前記第1繊維シート層に前記樹脂接着剤を介して貼り付けられた第2繊維シート層であって、前記セグメントピースの背面上に位置する非突出領域部、および前記背面縁部から突出して且つ前記樹脂接着剤が含浸されていない未硬化突出領域部を有する第2繊維シート層と、を含んでいても良い。そして、一のセグメントピースを他のセグメントピースと連結する際に、一のセグメントピースにおける前記第2繊維シート層の前記未硬化突出領域部が他のセグメントピースにおける前記第1繊維シート層および前記第2繊維シート層の前記非突出領域部の少なくとも何れかと前記樹脂接着剤を介して一体となるように構成すると良い。

【0014】

上記構成を採用することで、セグメント覆工体を構築するにあたってセグメントピース同士を連結する際に、各セグメントピースの背面に設けられる高強度繊維シート同士を好適に一体化させることでき、十分な引張強度を発揮させることができる。

【0015】

また、前記第2繊維シート層における前記未硬化突出領域部は、前記セグメントピースの背面からトンネル周方向に突出した周方向突出領域部、およびトンネル軸方向に突出した軸方向突出領域部を含んで構成されても良い。

【0016】

また、本発明における導水路トンネルおいて、前記セグメント覆工体は、更にその内面にも樹脂接着剤を介して高強度繊維シートが巻かれても良い。このように、セグメント覆工体の外面および内面の双方に高強度繊維シートを巻くことによって、導水路トンネルに作用する内水圧および外水圧の双方に対する抵抗力をより一層高めることが可能となる。このように高強度繊維シートの両面巻きを採用することにより、セグメント覆工体の外面のみに高強度繊維シートを巻く場合に比べて、当該外面に巻く高強度繊維シートの積層数を少なくすることができるので、施工性が向上する。また、セグメント覆工体の内面に巻く高強度繊維シートに関しては、その仕上がりを直接確認することができるので、高い品質を担保することができる。

【0017】

ここで、本発明は、トンネル掘削機を用いた導水路トンネルの施工方法の側面としても把握することができる。本発明における導水路トンネルの施工方法は、前記トンネル掘削機によって地山を掘削する掘削工程と、前記掘削工程によって形成された掘削内壁面の内側に、該掘削内壁面側から、樹脂接着剤が含浸されて硬化した高強度繊維シート、および、該掘削内壁面に沿ってその周方向およびトンネル軸方向に複数のセグメントピースを連結してなるセグメント覆工体の順に配置された覆工体を形成する覆工工程と、を含むことを特徴とする。また、本発明に係る導水路トンネルの施工方法は、前記覆工工程において形成された前記セグメント覆工体の内面に樹脂接着剤を介して高強度繊維シートを巻くシート内巻工程を更に含んでも良い。

【0018】

なお、本発明における課題を解決するための手段は、可能な限り組み合わせることができる。

【発明の効果】

【0019】

本発明によれば、内水圧および外水圧に対する抵抗性能を併せ備え、且つ、施工コストも低く抑えることが可能な導水路トンネルの構築に関する技術を提供することができる。

【図面の簡単な説明】

【0020】

【図1】実施形態に係るトンネル掘削機によって導水路トンネルを掘削する様子を示す図である。

【図2】実施形態に係るトンネル掘削機の概略構成を示す図である。

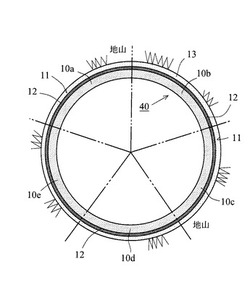

【図3】実施形態に係るセグメント覆工体の概略構成を示す斜視図である。

【図4】実施形態に係る導水路トンネルの横断面を示す図である。

【図5】実施形態に係るセグメントピースの詳細構成を示す構成図である。

【図6】トンネル周方向に隣接するセグメントピースを互いに連結する状況を説明する説明図である。

【図7】トンネル軸方向に隣接するセグメントピースを互いに連結する状況を説明する説明図である。

【図8】実施形態の変形例に係る導水路トンネルの横断面を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明に係る導水路トンネル、およびその施工方法について、図面に基づいて例示的に説明する。なお、本実施の形態に記載されている構成要素の寸法、材質、形状、その相対配置等は、特に特定的な記載がない限りは、発明の技術的範囲をそれらのみに限定する趣旨のものではない。また、各図において共通する構成要素には同一の符号を付すものとする。

【0022】

<実施形態>

図1は、本発明の実施形態に係るトンネル掘削機によって導水路トンネルTを掘削する様子を示す図である。本実施形態における導水路トンネルTは、例えば水力発電所の導水路(圧力水路)を形成する斜坑であり、トンネル掘削機1を用いて施工される。図2は、トンネル掘削機1の概略構成を示す図である。トンネル掘削機1は、従来周知のトンネルボーリングマシーン(TBM)であり、導水用の斜坑トンネルである導水路トンネルTを切り上がりで掘削する。

【0023】

トンネル掘削機1は、円筒状のスキンプレート2を有する。このスキンプレート2の先端側には、ドーム型形状をなすカッターヘッド4が設けられており、このカッターヘッド4は前側内部のカッタヘッドサポートを介して回転自在に支承されている。カッターヘッド4の前面には、多数のカッタービット(ディスクカッタ)5が装着されていると共に、

複数個のずり取込口(図示せず)が開口している。地山の掘削時においては、カッタービット5を掘削部(切羽)に押し付けながらカッターヘッド4を回転させることで岩盤等を圧砕する。

【0024】

また、その際に発生した掘削ずり(岩盤、土砂など)は、ずり取込口から機内に取り込まれた後、カッターヘッド4内に配設されるホッパーから後方のずりシュートへ案内される。そして、ずりシュートに案内された掘削ずりは、このずりシュートによって坑底のずり車Cまで滑落搬送された後、ずり車Cによって坑外に搬出される。

【0025】

トンネル掘削機1の内部空間は、カッターヘッド4およびフロントグリッパ6を装備した前胴部と、メイングリッパ7およびシールドジャッキ8を装備した後胴部と、前胴部および後胴部の間に介在してラチスタイプの複数のスラストジャッキ9を装備した中胴部から構成されている。

【0026】

フロントグリッパ6は、カッターヘッド4を支承するカッタヘッドサポートに設けられており、掘削中の安定化および掘削終了時にそのカッタヘッドサポートをトンネル坑壁に対して支持する際に用いられる。また、メイングリッパ7は図示しないグリッパフレームに設けられており、このグリッパフレームには後方へ向けて複数本のシールドジャッキ8が取り付けられている。これら各シールドジャッキ8は、その先端側に設けられるスプレッダ8aを後述するセグメントピース10の前端面に当てることによって、トンネル掘削機1本体の自重および推進反力が支持される。すなわち、シールドジャッキ8の先端部をセグメントピース10の前端面に押し付けて、シールドジャッキ8を伸長させることで、トンネル掘削機1が前方に推進する。なお、セグメントピース10は、図中の符号3で示されるエレクタ装置によって順次、組み立てられ、複数のセグメントピース10が互いに連結、接合されることでセグメントリングを形成するようになっている。

【0027】

また、トンネル掘削機1を推進させる第2の方法としては、フロントグリッパ6、メイングリッパ7、およびスラストジャッキ9を使用する方法がある。この場合、まず、メイングリッパ7を周囲の岩盤に押し付けてトンネル掘削機1の後胴部を固定させてから、スラストジャッキ9を伸長させる。これによって、トンネル掘削機1の前胴部が前方に推進する。その後、メイングリッパ7の岩盤への押し付けを解除すると共にフロントグリッパ6を岩盤に押し付け、今度はスラストジャッキ9が縮ませていく。これによって、トンネル掘削機1の中胴部および後胴部が前方に牽引されることで推進する。

【0028】

上記構成のトンネル掘削機1においては、例えば、良好な地山の掘削に際しては、メイングリッパ7によってトンネル坑壁面(掘削内壁面)に反力をとりつつスラストジャッキ9によりカッタヘッドサポートに推進力を伝達し、且つカッターヘッド4を回転させることにより掘削が行われる。一方、例えば、軟弱地盤の掘削に際しては、更にセグメントピース10に反力を取りつつシールドジャッキ8を伸び状態とさせることで掘削を行うことができる。

【0029】

次に、本実施形態に係る導水路トンネルT、およびその施工方法の詳細について説明する。図3は、本実施形態に係るセグメント覆工体40の概略構成を示す斜視図である。

【0030】

セグメントピース10は円弧板状をなしており、円形断面に掘削された掘削内壁面(トンネル坑璧面)に沿ってその周方向(すなわち、トンネル周方向)に複数、連結・接合することで、一つのリング状のセグメントリング30を形成する。そして、このセグメントリング30がトンネル軸方向に順次、連結・接合されることでトンネル覆工体40が形成される。本実施形態に係るセグメントピース10は、鉄筋コンクリート(RC)系のセグメントピースであるが、例えば、鋼製、鋼殻コンクリート製、プレキャストコンクリート

製、他種のセグメントを採用しても良い。

【0031】

図示の例では、5つのセグメントピース10a,10b,10c,10d,10eによって一つのセグメントリング30が形成されている。すなわち、セグメント10a,10b,10c,10d,10eは、トンネル内周面に沿って配置されるリング形状のセグメントリング30をトンネル周方向に5分割させたものである。但し、一のセグメントリングを形成するためのセグメントピース10の個数は特定の数に限定されるものではない。

【0032】

セグメントピース10の組み立ては、図2に示したエレクタ装置3によって行われる。エレクタ装置3は、トンネル掘削機1の後胴部の内周に沿って配置されたガイドローラにより案内され、旋回用モータによって旋回駆動されるエレクタリングを備えており、セグメントピース10を1つずつ吊り上げ、所定の組み立て位置に搬送する。そして、トンネル掘削機1の軸方向(掘進前後方向、トンネル軸方向)に隣接する既設セグメントリング30およびトンネル周方向(掘削内壁面周方向)に隣接する既設のセグメントピース10に順次ボルト締結してセグメントリング30を組み立てるようにする。

【0033】

トンネル掘削機1は、例えばシールドジャッキ8の1ストローク分の距離だけ掘進を行った後、シールドジャッキ8を縮め、スプレッダ8aと既設のセグメントリング30との間に生じたスペースに、エレクタ装置3で新たなセグメントリング30を組み立てて配置し、既設のセグメントリング30とボルト連結する。このとき、セグメントリング30の周囲にできる空洞部分には例えば図示しない注入装置でグラウト等の裏込め材が注入され、これによりこの空洞部分が埋められる。このようにしてトンネル周方向に複数のセグメントピース10が相互に連結して構成されるセグメントリング30が、更にトンネル軸方向に順次連結されることによってセグメント覆工体40が形成されることになる。

【0034】

ところで、本実施形態における導水路トンネルTは、水力発電所の導水路(圧力水路)を形成するトンネルであるため、通常時においてはトンネルT内を満たす水によって高い内水圧が覆工体にその内側から作用する。一方、水力発電所が一時的に稼働を停止する稼働停止時では、導水路トンネルTを満たしていた水が一旦空になるため、地下水圧(外水圧)がトンネルT(セグメント覆工体40)の外側から作用することになる。そのため、導水路トンネルTには、内水圧および外水圧の双方に対する強度的な抵抗性能およびシール性能が要求される。

【0035】

図4は、本実施形態に係る導水路トンネルTの横断面を示す図である。上記事情に鑑み、本実施形態に係る導水路トンネルTは、図4に示すように、掘削内壁面(トンネル坑璧面)11の内側に沿ってトンネル周方向およびトンネル軸方向に複数のセグメントピース10を連結してなるセグメント覆工体40と、セグメント覆工体40と掘削内壁面11との間に介在して樹脂接着剤が含浸されて硬化することでセグメント覆工体40および掘削内壁面11と一体化した高強度繊維シート(強化繊維シートともいう)12と、を覆工体として備える。すなわち、導水路トンネルTの覆工体は、掘削内壁面11の内側に、掘削内壁面11側から上記の高強度繊維シート12、およびセグメント覆工体40(セグメントピース10)の順に配置された層構造を有する。なお、セグメント覆工体40の外周側(以下、外面側、背面側ともいう)を被覆する高強度繊維シート12と地山との隙間は、グラウト等の裏込め材13が注入される。

【0036】

高強度繊維シート12は、炭素繊維、アラミド繊維、ガラス繊維、PBO(ポリパラフェニレンベンズオキサゾール)繊維、高強度ポリエチレン繊維、ポリアリレート繊維からなる群から選択される少なくとも一つの材料を好適に用いることができる。また、樹脂接着剤としては、例えばグリース状のエポキシ樹脂などが好適に挙げる事ができる。

【0037】

そして、本実施形態に係る導水路トンネルTの施工方法は、トンネル掘削機1によって地山を掘削する掘削工程と、この掘削工程によって形成された掘削内壁面11の内側に、該掘削内壁面側11から、樹脂接着剤が含浸されて硬化した高強度繊維シート12、および、掘削内壁面11の内側に沿ってその周方向およびトンネル軸方向に複数のセグメントピース10を連結してなるセグメント覆工体40の順に配置された覆工体を形成する覆工工程と、を含むものである。

【0038】

ここで、高強度繊維シート12は、極めて高い引張り強度を有する。本実施形態に係る導水路トンネルTによれば、セグメントピース10の外周側を高強度繊維シート12によって被覆するようにしたので、高い作用内水圧が作用してもセグメントピース10の膨張変形が高強度繊維シート12の拘束によって抑制される。その結果、導水路トンネルTに優れた止水性能が付与することができる。

【0039】

一方、発電所の稼働停止時に導水路トンネルTにおける内部の水が一時的に空となり、導水路トンネルTに高い地下水圧(外水圧)が作用しても、高強度繊維シート12の内周側にセグメント覆工体40が設けられているので、このセグメント覆工体40を主な抵抗要素として外水圧に抵抗することができる。従って、高強度繊維シート12によって形成されているリングが座屈することがなく、導水路トンネルTの止水性能が低下したり、漏水が起こることを好適に抑止することが可能となる。

【0040】

また、本実施形態に係る導水路トンネルTおよびその施工方法によれば、水圧鉄管を用いることなく高い作用内水圧に抵抗することができるので、トンネルの施工に要する工期の短縮、施工コストの低減が可能となる。

【0041】

ここで、図5は、セグメントピース10の詳細構成を示す構成図である。(A)にセグメントピース10のトンネル周方向断面を示し、(B)にセグメントピース10のトンネル軸方向断面を示す。図示のように、セグメントピース10は、その背面に予め高強度繊維シート12が貼り付けられている。本実施形態では、一のセグメントピースを他のセグメントピースと連結する際に、双方のセグメントピースにおける高強度繊維シート12が樹脂接着剤を介して一体となるように構成されている。

【0042】

セグメントピース10の背面100に貼り付けられている高強度繊維シート12は、2層構造をなしており、背面100側から第1繊維シート層121、第2繊維シート層122から構成されている。第1繊維シート層121は樹脂接着剤の含浸によって当該接着剤を介してセグメントピース10の背面100に直接貼り付けられ、硬化することで高強度プラスチックと化したシート層である。また、図示のように、第1繊維シート層121の形状および大きさは、セグメントピース10の背面100とちょうど対応しており、第1繊維シート層121によってセグメントピース10における背面100の略全面(全領域)が覆われている。

【0043】

第2繊維シート層122は、セグメントピース10の背面縁部からその先端部が突出する(張り出す)ようにして第1繊維シート層121に樹脂接着剤を介して貼り付けられる。図5(A)、(B)から判るように、第2繊維シート層122は、セグメントピース10の背面100からトンネル周方向、および、トンネル軸方向の双方に、その先端縁部が外方に向けて突出している。

【0044】

ここで、第2繊維シート層122のうち、第1繊維シート層121と重なっており、セグメントピース10の背面100から突出していない(はみ出していない)領域を非突出領域部122aと称する。そして、第2繊維シート層122のうち、セグメントピース10の背面100からトンネル周方向に突出している領域を周方向突出領域部122bと称

し、同じく背面100からトンネル軸方向に突出領域を軸方向突出領域部122cと称する。また、セグメントピース10の背面100から突出している周方向突出領域部122bおよび軸方向突出領域部122cをまとめて「未硬化突出領域部」という。

【0045】

次に、第2繊維シート層122の各部位について説明する。本実施形態において、非突出領域部122aは、少なくともその一部が樹脂接着剤によって第1繊維シート層121と接着されており、第2繊維シート層122を第1繊維シート層121およびセグメントピース10に対して一体化させる。ここでの例では、非突出領域部122aの全領域に樹脂接着剤が含浸されており、第1繊維シート層121との一体化が実現されている。

【0046】

また、未硬化突出領域部(周方向突出領域部122bおよび軸方向突出領域部122c)には、樹脂接着剤が含浸されてはおらず、未硬化の状態に維持されている。本実施形態においては、後述するように一のセグメントピース10をこれと隣接する他のセグメントピースと連結する際、一のセグメントピース10における第2繊維シート層122の未硬化突出領域部が他のセグメントピース10における第1繊維シート層121および第2繊維シート層122の非突出領域部122aの少なくとも何れかと樹脂接着剤を介して一体化させるようにした。ここでの「隣接する」とは、トンネル周方向に相互に隣接する態様と、トンネル軸方向に隣接する態様の双方を含む概念である。

【0047】

次に、図5を参照してセグメントピース10のより詳細な構成について説明する。セグメントピース10は、トンネル周方向断面およびトンネル軸方向断面の何れも、第2繊維シート層122が背面100から突出していない方の端部側の領域において、第1繊維シート層121が露出している。ここで、トンネル周方向における第1繊維シート層121の露出部(以下、「周方向露出部121a」という。)の幅である周方向露出幅Wceは、周方向突出領域部122bのトンネル周方向への突出幅である周方向突出幅Wcpと等しく設計されている。また、トンネル軸方向における第1繊維シート層121の露出部(以下、「軸方向露出部121b」という。)の幅である軸方向露出幅Waeは、軸方向突出領域部122bのトンネル軸方向への突出幅である軸方向突出幅Wapと等しく設計されている。

【0048】

このように構成される各セグメントピース10を連結する場合、高強度繊維シート12の納まりは図6および図7に示す如き状況となる。図6は、トンネル周方向に隣接するセグメントピースを互いに連結する状況を説明する説明図である。図7は、トンネル軸方向に隣接するセグメントピースを互いに連結する状況を説明する説明図である。図6において、セグメントピース10aは、既に所定の組み立て位置へのセットが完了している。そして、(A)は、エレクタ装置3を用いてセグメントピース10bを所定の組み立て位置に搬送している最中の状況を示し、(B)は、その搬送が終了してセグメントピース10bの組み立て位置へのセットが完了した状況を示す。ここでは、セグメントピース10aおよび10bのみを示しているが、他のセグメントピース10c〜10eも順次、組み立て位置へと搬送し、各セグメントピース10は相互にボルト締結がなされる。

【0049】

各セグメントピース10の組み立ては、周方向露出部121a、軸方向露出部121b、周方向突出領域部122b、軸方向突出領域部122cにエポキシ樹脂などの樹脂接着剤を十分に塗布した状態で行われる。このようにすれば、セグメントリング30を構成する各セグメントピース10のボルト締結が終了した時点で、一のセグメントピースにおける周方向突出領域部122bがトンネル周方向に隣接するセグメントピースの周方向露出部121aに重なり、且つ周方向突出領域部122bの先端が非突出領域部122aに当接するので、樹脂接着剤の硬化によってこれらが一体に接着される。同様に、一のセグメントピースにおける軸方向突出領域部122cがトンネル軸方向に隣接するセグメントピースの軸方向露出部121bおよび非突出領域部122aと樹脂接着剤を介して接着され

て一体となる。

【0050】

これにより、一のセグメントピース10をこれと隣接する他のセグメントピース10と連結する際に、一のセグメントピース10における第2繊維シート層122の未硬化突出領域部(122b,122c)を他のセグメントピース10における第1繊維シート層121および第2繊維シート層122の非突出領域部122aに対して樹脂接着剤を介して一体化させることができる。これにより、高強度繊維シート12に十分な引張強度を発現させることができるので、上述の優れた作用効果を奏する。

【0051】

なお、本実施形態に係るセグメントピース10は、その周方向突出幅Wcpを周方向露出幅Wceよりも広く確保し、軸方向突出領域部122bを軸方向露出幅Waeよりも広く確保しても良い。これによれば、各セグメントピース10を結合する際に、一のセグメントピース10における周方向突出領域部122bを、トンネル周方向に隣接するセグメントピース10の非突出領域部122aの上にラップさせることができる。

【0052】

また、一のセグメントピース10における軸方向突出領域部122cを、トンネル軸方向に隣接するセグメントピース10の非突出領域部122aの上にラップさせることができる。これにより、各セグメントピース10における高強度繊維シート12同士の結合度合いをより一層強くすることができ、高強度繊維シート12の引張強度をより確実に発現させることができる。

【0053】

なお、上記のように、各セグメントピース10における高強度繊維シート12同士を接着させた後は、所定の養生期間経過後、上述したようにセグメント覆工体40と地山との間の空洞部分にグラウト等の裏込め材の注入が行われる。

【0054】

次に、本実施形態に係る導水路トンネルT、およびその施工方法に関する変形例について説明する。第1変形例における導水路トンネルTは、高強度繊維シート12が掘削内壁面(トンネル坑璧面)11の内側に樹脂接着剤を介して直接貼り付けられた構成とする。この場合、例えば掘削内壁面11に高圧ウォータージェットもしくはエアブローを用いて洗浄、清掃を行い、次いで、樹脂接着剤の付着強度を確保するべく下地処理として、例えば含浸性接着剤樹脂などを用いてプライマー塗布を行う。

【0055】

そして、高強度繊維シート12を接着するための樹脂接着剤を掘削内壁面11に塗布した後、高強度繊維シート12を、樹脂接着剤が塗布された掘削内壁面11に貼り付ける。この際、高強度繊維シート12をしごく等して、樹脂接着剤を高強度繊維シート12全体によく含浸させる。その後、必要に応じて高強度繊維シート12上に樹脂接着剤を補充塗布した後、高強度繊維シート12を被覆するようにセグメントピース10をエレクタ装置3によって上述の如く順次組み立て、セグメント覆工体40を形成する。

【0056】

そして、所定の養生時間を確保して樹脂接着剤を硬化させてから、セグメント覆工体40の背面と高強度繊維シート12との間に生じる空洞に裏込め材が注入され、セグメント覆工体40と高強度繊維シート12が一体化することで導水路トンネルTが完成する。

【0057】

以上のように、本発明に係る導水路トンネルTの施工方法は、エポキシ樹脂等の樹脂接着剤を介して高強度繊維シート12を掘削内壁面11に直接貼り付けた後、高強度繊維シート12を覆うようにセグメント10を組み立てることによっても実施することができる。その際、本実施形態ではトンネル掘削機1としてトンネルボーリングマシーン(TBM)を用いるようにしたので、凹凸の少ない平滑な掘削内壁面11を形成することができるので、高強度繊維シート12を掘削内壁面11に直接貼り付けるのに都合がよい。

【0058】

但し、本発明に係る導水路トンネルTを施工するトンネル掘削機1として、トンネルボーリングマシーン(TBM)以外の掘削機、例えばシールド機などを採用しても構わない。

【0059】

次に、第2変形例に係る導水路トンネルTを説明する。図8は、第2変形例に係る導水路トンネルTの横断面を示す図である。

【0060】

第2変形例に係る導水路トンネルTでは、セグメント覆工体40(セグメントピース10、セグメントピース30)は、更にその内面にも樹脂接着剤を介して高強度繊維シート(以下、「内巻き高強度繊維シート」という)22が巻かれる。この内巻き高強度繊維シート22は、上述までしたセグメント覆工体40と掘削内壁面11の間に介在させる高強度繊維シート12、すなわちセグメント覆工体40の外面に外巻きする高強度繊維シート(以下、「外巻き高強度繊維シート」という)12と同等のシート状部材であり、例えば炭素繊維、アラミド繊維、ガラス繊維などである。

【0061】

この構成における導水路トンネルTでは、その外周面には外巻き高強度繊維シート12が樹脂接着剤を介して貼り付けられ、内周面に内巻き高強度繊維シート22が樹脂接着剤を介して貼り付けられる。

【0062】

このように、セグメント覆工体40の内外周面に高強度繊維シートを貼り付ける両面貼りとすることで、先述の実施例のように、トンネル外部から作用する外水圧に対しては主に外巻き高強度繊維シート12およびセグメント覆工体40で抵抗し、通常時に作用する内水圧に対しては外巻き高強度繊維シート12および内巻き高強度繊維シート22の双方で負担することができる。

【0063】

このように、導水路トンネルTに作用する内水圧の一部を内巻き高強度繊維シート22に負担させることができるので、外巻き高強度繊維シート12だけをセグメント覆工体40の外周側(すなわち、背面側)に設ける場合に比べて、より高い内水圧にも耐えることができる。しかも、内巻き高強度繊維シート22が内水圧を負担する分だけ外巻き高強度繊維シート12の積層数をより少なくすることが可能となるため、導水路トンネルTにおける施工性の向上に繋がる。

【0064】

例えば、セグメント覆工体40の外周側に多層の外巻き高強度繊維シート12を貼り付ける場合には高い施工精度が要求されることになるところ、これを単層(1層)貼り(巻き)にすることで品質管理が容易となる。なお、この場合、外巻き高強度繊維シート12同士の継ぎ手部分において互いにラップさせる継ぎ手長さは、各種規定によって約20cm以上確保すると良い。

【0065】

また、内巻き高強度繊維シート22の積層数は単層巻きとしても良いし、より高い内水圧を負担できるように複層巻きにしても良い。複層巻きの場合、例えば2〜5層程度が現実的な積層数といえるが、内巻き高強度繊維シート22の場合には、その仕上がりを直接確認することができるので、品質管理も容易である。

【0066】

なお、内巻き高強度繊維シート22の施工は、各セグメントピース10、ひいてはセグメントリング30同士を互いに連結した後、セグメント覆工体40の内面に対して樹脂接着剤を含浸させた内巻き高強度繊維シート22を貼り付けても良いし、セグメントピース10の内面側に予め高強度繊維シート22を貼り付けておいても良い。

【0067】

以上述べたように、本実施形態に係る導水路トンネルTの施工方法においては、覆工工程において形成されたセグメント覆工体40の内面に樹脂接着剤を介して内巻き高強度繊

維シート22を巻くシート内巻工程を更に含ませることで、導水路トンネルTはより高い内水圧にも耐えることができ、しかも、外巻き高強度繊維シート12の積層数を少なくすることもできるので導水路トンネルTの施工性の向上、および施工精度の向上が期待できる。

【0068】

以上、本発明を実施する形態を説明したが、可能な限り各実施形態の組合せを含むことができる。また、本発明の本旨を逸脱しない範囲内において上記した実施形態には種々の変更を加えてもよい。

【符号の説明】

【0069】

1・・・トンネル掘削機(TBM)

2・・・スキンプレート

8・・・シールドジャッキ

10,10a,10b,10c,10d,10e・・・セグメントピース

11・・・掘削内壁面

12・・・高強度繊維シート

30,30a,30b,30c,30d・・・セグメントリング

40・・・セグメント覆工体

T・・・導水路トンネル

【技術分野】

【0001】

本発明は、導水路トンネルおよびその施工方法に関する。

【背景技術】

【0002】

水力発電所の導水路(圧力水路)を形成するための導水路トンネル(水圧管路斜坑)には高い内水圧(例えば、数10Mpa程度。)が作用するため、その覆工には鋼管(水圧鉄管)が多く採用されている。一般に、山岳地盤における導水路トンネルの掘削は、トンネルボーリングマシン(tunnel boring machines, TBM)と称されているトンネル掘削機に

よって地盤の下方から上方に向かって地盤を掘削し、掘削した土砂、岩盤等を斜坑の傾斜を利用して下方に搬出しながら行われている(例えば、特許文献1等を参照。)。

【0003】

その際、トンネル掘削機はその自重によって斜坑内を後退しようとするので、掘削部(切羽)の後方における掘削坑壁には、トンネル掘削機の滑落防止掘進のための反力を得る等の目的でセグメントを設けるようにしている。このセグメントは、その他、掘削坑壁の崩落の防止、掘進(掘削)のための反力を得る際に利用される。そして上記のセグメントは、掘削の完了後に撤去されたり、あるいは吹き付けコンクリートによって埋めた後に、水圧鉄管を敷設し、この水圧鉄管と坑壁との隙間をコンクリート等によって充填することで導水路トンネルが構築される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−164871号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、この種の水圧鉄管は非常に施工コストが嵩む傾向がある。更には、水圧鉄管による覆工を採用した場合、定期的な防錆処理等のメンテナンスが必要となるため、メンテナンス費用も嵩むという問題もある。

【0006】

水圧鉄管は内水圧に対する抵抗性能は高いが、外水圧(地下水圧)に対する抵抗性能は内水圧抵抗に比べて低い。そのため、水力発電所の稼動を停止する場合等のように、導水路内部に満たされている水が一時的に抜かれてしまうと地下水圧の作用によって水圧鉄管が座屈する虞がある。

【0007】

本発明は、上記した問題に鑑みてなされたものであり、その目的は、内水圧および外水圧に対する抵抗性能を併せ備え、且つ、施工コストも低く抑えることが可能な導水路トンネルの構築に関する技術を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、トンネル掘削機を用いて施工される導水路トンネルであって、前記トンネル掘削機が地山を掘削して形成された掘削内壁面に沿ってその周方向およびトンネル軸方向に複数のセグメントピースを連結してなるセグメント覆工体と、前記セグメント覆工体と前記掘削内壁面との間に介在し、樹脂接着剤が含浸されて硬化することで該セグメント覆工体および該掘削内壁面と一体化した高強度繊維シートと、を覆工体として備えることを特徴とする。

【0009】

本発明に係る導水路トンネルによれば、セグメントピースの外周側を高強度繊維シート

によって被覆するようにしたので、高い作用内水圧がセグメントピースに作用してもセグメントピースの膨張変形が抑えられ、導水路トンネルに高い止水性能を付与することが可能である。

【0010】

そして、導水路トンネルの内部が空となった状態で地下水圧(外水圧)が作用したとしても、本発明によれば高強度繊維シートの内周側にセグメント覆工体が設けられているので、このセグメント覆工体によって外水圧に抵抗することができる。従って、高強度繊維シートによって形成されるリングが座屈するようなことがなく、導水路トンネルの止水性能が低下したり、漏水が起こることを好適に防止できる。

【0011】

また、本発明に係る導水路トンネルによれば、水圧鉄管を用いることなく高い作用内水圧に抵抗することができるので、トンネルの施工に要する工期の短縮、施工コストの低減が可能となる。

【0012】

本発明における導水路トンネルおいて、前記セグメント覆工体は、背面に予め前記高強度繊維シートが貼り付けられた前記セグメントピース同士を順次連結することで構築され、一のセグメントピースを他のセグメントピースと連結する際に、双方のセグメントピースにおける前記高強度繊維シートが前記樹脂接着剤を介して一体となるようにしても良い。

【0013】

ここで、セグメント覆工体を背面に予め高強度繊維シートが貼り付けられたセグメントピース同士を順次連結することで構築する場合、前記高強度繊維シートは、前記セグメントピースの背面に少なくとも2層をなして貼り付けられており、且つ、前記樹脂接着剤を介して前記セグメントピースの背面に直接貼り付けられて硬化した第1繊維シート層と、前記セグメントピースの背面縁部からその先端部が突出するようにして前記第1繊維シート層に前記樹脂接着剤を介して貼り付けられた第2繊維シート層であって、前記セグメントピースの背面上に位置する非突出領域部、および前記背面縁部から突出して且つ前記樹脂接着剤が含浸されていない未硬化突出領域部を有する第2繊維シート層と、を含んでいても良い。そして、一のセグメントピースを他のセグメントピースと連結する際に、一のセグメントピースにおける前記第2繊維シート層の前記未硬化突出領域部が他のセグメントピースにおける前記第1繊維シート層および前記第2繊維シート層の前記非突出領域部の少なくとも何れかと前記樹脂接着剤を介して一体となるように構成すると良い。

【0014】

上記構成を採用することで、セグメント覆工体を構築するにあたってセグメントピース同士を連結する際に、各セグメントピースの背面に設けられる高強度繊維シート同士を好適に一体化させることでき、十分な引張強度を発揮させることができる。

【0015】

また、前記第2繊維シート層における前記未硬化突出領域部は、前記セグメントピースの背面からトンネル周方向に突出した周方向突出領域部、およびトンネル軸方向に突出した軸方向突出領域部を含んで構成されても良い。

【0016】

また、本発明における導水路トンネルおいて、前記セグメント覆工体は、更にその内面にも樹脂接着剤を介して高強度繊維シートが巻かれても良い。このように、セグメント覆工体の外面および内面の双方に高強度繊維シートを巻くことによって、導水路トンネルに作用する内水圧および外水圧の双方に対する抵抗力をより一層高めることが可能となる。このように高強度繊維シートの両面巻きを採用することにより、セグメント覆工体の外面のみに高強度繊維シートを巻く場合に比べて、当該外面に巻く高強度繊維シートの積層数を少なくすることができるので、施工性が向上する。また、セグメント覆工体の内面に巻く高強度繊維シートに関しては、その仕上がりを直接確認することができるので、高い品質を担保することができる。

【0017】

ここで、本発明は、トンネル掘削機を用いた導水路トンネルの施工方法の側面としても把握することができる。本発明における導水路トンネルの施工方法は、前記トンネル掘削機によって地山を掘削する掘削工程と、前記掘削工程によって形成された掘削内壁面の内側に、該掘削内壁面側から、樹脂接着剤が含浸されて硬化した高強度繊維シート、および、該掘削内壁面に沿ってその周方向およびトンネル軸方向に複数のセグメントピースを連結してなるセグメント覆工体の順に配置された覆工体を形成する覆工工程と、を含むことを特徴とする。また、本発明に係る導水路トンネルの施工方法は、前記覆工工程において形成された前記セグメント覆工体の内面に樹脂接着剤を介して高強度繊維シートを巻くシート内巻工程を更に含んでも良い。

【0018】

なお、本発明における課題を解決するための手段は、可能な限り組み合わせることができる。

【発明の効果】

【0019】

本発明によれば、内水圧および外水圧に対する抵抗性能を併せ備え、且つ、施工コストも低く抑えることが可能な導水路トンネルの構築に関する技術を提供することができる。

【図面の簡単な説明】

【0020】

【図1】実施形態に係るトンネル掘削機によって導水路トンネルを掘削する様子を示す図である。

【図2】実施形態に係るトンネル掘削機の概略構成を示す図である。

【図3】実施形態に係るセグメント覆工体の概略構成を示す斜視図である。

【図4】実施形態に係る導水路トンネルの横断面を示す図である。

【図5】実施形態に係るセグメントピースの詳細構成を示す構成図である。

【図6】トンネル周方向に隣接するセグメントピースを互いに連結する状況を説明する説明図である。

【図7】トンネル軸方向に隣接するセグメントピースを互いに連結する状況を説明する説明図である。

【図8】実施形態の変形例に係る導水路トンネルの横断面を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明に係る導水路トンネル、およびその施工方法について、図面に基づいて例示的に説明する。なお、本実施の形態に記載されている構成要素の寸法、材質、形状、その相対配置等は、特に特定的な記載がない限りは、発明の技術的範囲をそれらのみに限定する趣旨のものではない。また、各図において共通する構成要素には同一の符号を付すものとする。

【0022】

<実施形態>

図1は、本発明の実施形態に係るトンネル掘削機によって導水路トンネルTを掘削する様子を示す図である。本実施形態における導水路トンネルTは、例えば水力発電所の導水路(圧力水路)を形成する斜坑であり、トンネル掘削機1を用いて施工される。図2は、トンネル掘削機1の概略構成を示す図である。トンネル掘削機1は、従来周知のトンネルボーリングマシーン(TBM)であり、導水用の斜坑トンネルである導水路トンネルTを切り上がりで掘削する。

【0023】

トンネル掘削機1は、円筒状のスキンプレート2を有する。このスキンプレート2の先端側には、ドーム型形状をなすカッターヘッド4が設けられており、このカッターヘッド4は前側内部のカッタヘッドサポートを介して回転自在に支承されている。カッターヘッド4の前面には、多数のカッタービット(ディスクカッタ)5が装着されていると共に、

複数個のずり取込口(図示せず)が開口している。地山の掘削時においては、カッタービット5を掘削部(切羽)に押し付けながらカッターヘッド4を回転させることで岩盤等を圧砕する。

【0024】

また、その際に発生した掘削ずり(岩盤、土砂など)は、ずり取込口から機内に取り込まれた後、カッターヘッド4内に配設されるホッパーから後方のずりシュートへ案内される。そして、ずりシュートに案内された掘削ずりは、このずりシュートによって坑底のずり車Cまで滑落搬送された後、ずり車Cによって坑外に搬出される。

【0025】

トンネル掘削機1の内部空間は、カッターヘッド4およびフロントグリッパ6を装備した前胴部と、メイングリッパ7およびシールドジャッキ8を装備した後胴部と、前胴部および後胴部の間に介在してラチスタイプの複数のスラストジャッキ9を装備した中胴部から構成されている。

【0026】

フロントグリッパ6は、カッターヘッド4を支承するカッタヘッドサポートに設けられており、掘削中の安定化および掘削終了時にそのカッタヘッドサポートをトンネル坑壁に対して支持する際に用いられる。また、メイングリッパ7は図示しないグリッパフレームに設けられており、このグリッパフレームには後方へ向けて複数本のシールドジャッキ8が取り付けられている。これら各シールドジャッキ8は、その先端側に設けられるスプレッダ8aを後述するセグメントピース10の前端面に当てることによって、トンネル掘削機1本体の自重および推進反力が支持される。すなわち、シールドジャッキ8の先端部をセグメントピース10の前端面に押し付けて、シールドジャッキ8を伸長させることで、トンネル掘削機1が前方に推進する。なお、セグメントピース10は、図中の符号3で示されるエレクタ装置によって順次、組み立てられ、複数のセグメントピース10が互いに連結、接合されることでセグメントリングを形成するようになっている。

【0027】

また、トンネル掘削機1を推進させる第2の方法としては、フロントグリッパ6、メイングリッパ7、およびスラストジャッキ9を使用する方法がある。この場合、まず、メイングリッパ7を周囲の岩盤に押し付けてトンネル掘削機1の後胴部を固定させてから、スラストジャッキ9を伸長させる。これによって、トンネル掘削機1の前胴部が前方に推進する。その後、メイングリッパ7の岩盤への押し付けを解除すると共にフロントグリッパ6を岩盤に押し付け、今度はスラストジャッキ9が縮ませていく。これによって、トンネル掘削機1の中胴部および後胴部が前方に牽引されることで推進する。

【0028】

上記構成のトンネル掘削機1においては、例えば、良好な地山の掘削に際しては、メイングリッパ7によってトンネル坑壁面(掘削内壁面)に反力をとりつつスラストジャッキ9によりカッタヘッドサポートに推進力を伝達し、且つカッターヘッド4を回転させることにより掘削が行われる。一方、例えば、軟弱地盤の掘削に際しては、更にセグメントピース10に反力を取りつつシールドジャッキ8を伸び状態とさせることで掘削を行うことができる。

【0029】

次に、本実施形態に係る導水路トンネルT、およびその施工方法の詳細について説明する。図3は、本実施形態に係るセグメント覆工体40の概略構成を示す斜視図である。

【0030】

セグメントピース10は円弧板状をなしており、円形断面に掘削された掘削内壁面(トンネル坑璧面)に沿ってその周方向(すなわち、トンネル周方向)に複数、連結・接合することで、一つのリング状のセグメントリング30を形成する。そして、このセグメントリング30がトンネル軸方向に順次、連結・接合されることでトンネル覆工体40が形成される。本実施形態に係るセグメントピース10は、鉄筋コンクリート(RC)系のセグメントピースであるが、例えば、鋼製、鋼殻コンクリート製、プレキャストコンクリート

製、他種のセグメントを採用しても良い。

【0031】

図示の例では、5つのセグメントピース10a,10b,10c,10d,10eによって一つのセグメントリング30が形成されている。すなわち、セグメント10a,10b,10c,10d,10eは、トンネル内周面に沿って配置されるリング形状のセグメントリング30をトンネル周方向に5分割させたものである。但し、一のセグメントリングを形成するためのセグメントピース10の個数は特定の数に限定されるものではない。

【0032】

セグメントピース10の組み立ては、図2に示したエレクタ装置3によって行われる。エレクタ装置3は、トンネル掘削機1の後胴部の内周に沿って配置されたガイドローラにより案内され、旋回用モータによって旋回駆動されるエレクタリングを備えており、セグメントピース10を1つずつ吊り上げ、所定の組み立て位置に搬送する。そして、トンネル掘削機1の軸方向(掘進前後方向、トンネル軸方向)に隣接する既設セグメントリング30およびトンネル周方向(掘削内壁面周方向)に隣接する既設のセグメントピース10に順次ボルト締結してセグメントリング30を組み立てるようにする。

【0033】

トンネル掘削機1は、例えばシールドジャッキ8の1ストローク分の距離だけ掘進を行った後、シールドジャッキ8を縮め、スプレッダ8aと既設のセグメントリング30との間に生じたスペースに、エレクタ装置3で新たなセグメントリング30を組み立てて配置し、既設のセグメントリング30とボルト連結する。このとき、セグメントリング30の周囲にできる空洞部分には例えば図示しない注入装置でグラウト等の裏込め材が注入され、これによりこの空洞部分が埋められる。このようにしてトンネル周方向に複数のセグメントピース10が相互に連結して構成されるセグメントリング30が、更にトンネル軸方向に順次連結されることによってセグメント覆工体40が形成されることになる。

【0034】

ところで、本実施形態における導水路トンネルTは、水力発電所の導水路(圧力水路)を形成するトンネルであるため、通常時においてはトンネルT内を満たす水によって高い内水圧が覆工体にその内側から作用する。一方、水力発電所が一時的に稼働を停止する稼働停止時では、導水路トンネルTを満たしていた水が一旦空になるため、地下水圧(外水圧)がトンネルT(セグメント覆工体40)の外側から作用することになる。そのため、導水路トンネルTには、内水圧および外水圧の双方に対する強度的な抵抗性能およびシール性能が要求される。

【0035】

図4は、本実施形態に係る導水路トンネルTの横断面を示す図である。上記事情に鑑み、本実施形態に係る導水路トンネルTは、図4に示すように、掘削内壁面(トンネル坑璧面)11の内側に沿ってトンネル周方向およびトンネル軸方向に複数のセグメントピース10を連結してなるセグメント覆工体40と、セグメント覆工体40と掘削内壁面11との間に介在して樹脂接着剤が含浸されて硬化することでセグメント覆工体40および掘削内壁面11と一体化した高強度繊維シート(強化繊維シートともいう)12と、を覆工体として備える。すなわち、導水路トンネルTの覆工体は、掘削内壁面11の内側に、掘削内壁面11側から上記の高強度繊維シート12、およびセグメント覆工体40(セグメントピース10)の順に配置された層構造を有する。なお、セグメント覆工体40の外周側(以下、外面側、背面側ともいう)を被覆する高強度繊維シート12と地山との隙間は、グラウト等の裏込め材13が注入される。

【0036】

高強度繊維シート12は、炭素繊維、アラミド繊維、ガラス繊維、PBO(ポリパラフェニレンベンズオキサゾール)繊維、高強度ポリエチレン繊維、ポリアリレート繊維からなる群から選択される少なくとも一つの材料を好適に用いることができる。また、樹脂接着剤としては、例えばグリース状のエポキシ樹脂などが好適に挙げる事ができる。

【0037】

そして、本実施形態に係る導水路トンネルTの施工方法は、トンネル掘削機1によって地山を掘削する掘削工程と、この掘削工程によって形成された掘削内壁面11の内側に、該掘削内壁面側11から、樹脂接着剤が含浸されて硬化した高強度繊維シート12、および、掘削内壁面11の内側に沿ってその周方向およびトンネル軸方向に複数のセグメントピース10を連結してなるセグメント覆工体40の順に配置された覆工体を形成する覆工工程と、を含むものである。

【0038】

ここで、高強度繊維シート12は、極めて高い引張り強度を有する。本実施形態に係る導水路トンネルTによれば、セグメントピース10の外周側を高強度繊維シート12によって被覆するようにしたので、高い作用内水圧が作用してもセグメントピース10の膨張変形が高強度繊維シート12の拘束によって抑制される。その結果、導水路トンネルTに優れた止水性能が付与することができる。

【0039】

一方、発電所の稼働停止時に導水路トンネルTにおける内部の水が一時的に空となり、導水路トンネルTに高い地下水圧(外水圧)が作用しても、高強度繊維シート12の内周側にセグメント覆工体40が設けられているので、このセグメント覆工体40を主な抵抗要素として外水圧に抵抗することができる。従って、高強度繊維シート12によって形成されているリングが座屈することがなく、導水路トンネルTの止水性能が低下したり、漏水が起こることを好適に抑止することが可能となる。

【0040】

また、本実施形態に係る導水路トンネルTおよびその施工方法によれば、水圧鉄管を用いることなく高い作用内水圧に抵抗することができるので、トンネルの施工に要する工期の短縮、施工コストの低減が可能となる。

【0041】

ここで、図5は、セグメントピース10の詳細構成を示す構成図である。(A)にセグメントピース10のトンネル周方向断面を示し、(B)にセグメントピース10のトンネル軸方向断面を示す。図示のように、セグメントピース10は、その背面に予め高強度繊維シート12が貼り付けられている。本実施形態では、一のセグメントピースを他のセグメントピースと連結する際に、双方のセグメントピースにおける高強度繊維シート12が樹脂接着剤を介して一体となるように構成されている。

【0042】

セグメントピース10の背面100に貼り付けられている高強度繊維シート12は、2層構造をなしており、背面100側から第1繊維シート層121、第2繊維シート層122から構成されている。第1繊維シート層121は樹脂接着剤の含浸によって当該接着剤を介してセグメントピース10の背面100に直接貼り付けられ、硬化することで高強度プラスチックと化したシート層である。また、図示のように、第1繊維シート層121の形状および大きさは、セグメントピース10の背面100とちょうど対応しており、第1繊維シート層121によってセグメントピース10における背面100の略全面(全領域)が覆われている。

【0043】

第2繊維シート層122は、セグメントピース10の背面縁部からその先端部が突出する(張り出す)ようにして第1繊維シート層121に樹脂接着剤を介して貼り付けられる。図5(A)、(B)から判るように、第2繊維シート層122は、セグメントピース10の背面100からトンネル周方向、および、トンネル軸方向の双方に、その先端縁部が外方に向けて突出している。

【0044】

ここで、第2繊維シート層122のうち、第1繊維シート層121と重なっており、セグメントピース10の背面100から突出していない(はみ出していない)領域を非突出領域部122aと称する。そして、第2繊維シート層122のうち、セグメントピース10の背面100からトンネル周方向に突出している領域を周方向突出領域部122bと称

し、同じく背面100からトンネル軸方向に突出領域を軸方向突出領域部122cと称する。また、セグメントピース10の背面100から突出している周方向突出領域部122bおよび軸方向突出領域部122cをまとめて「未硬化突出領域部」という。

【0045】

次に、第2繊維シート層122の各部位について説明する。本実施形態において、非突出領域部122aは、少なくともその一部が樹脂接着剤によって第1繊維シート層121と接着されており、第2繊維シート層122を第1繊維シート層121およびセグメントピース10に対して一体化させる。ここでの例では、非突出領域部122aの全領域に樹脂接着剤が含浸されており、第1繊維シート層121との一体化が実現されている。

【0046】

また、未硬化突出領域部(周方向突出領域部122bおよび軸方向突出領域部122c)には、樹脂接着剤が含浸されてはおらず、未硬化の状態に維持されている。本実施形態においては、後述するように一のセグメントピース10をこれと隣接する他のセグメントピースと連結する際、一のセグメントピース10における第2繊維シート層122の未硬化突出領域部が他のセグメントピース10における第1繊維シート層121および第2繊維シート層122の非突出領域部122aの少なくとも何れかと樹脂接着剤を介して一体化させるようにした。ここでの「隣接する」とは、トンネル周方向に相互に隣接する態様と、トンネル軸方向に隣接する態様の双方を含む概念である。

【0047】

次に、図5を参照してセグメントピース10のより詳細な構成について説明する。セグメントピース10は、トンネル周方向断面およびトンネル軸方向断面の何れも、第2繊維シート層122が背面100から突出していない方の端部側の領域において、第1繊維シート層121が露出している。ここで、トンネル周方向における第1繊維シート層121の露出部(以下、「周方向露出部121a」という。)の幅である周方向露出幅Wceは、周方向突出領域部122bのトンネル周方向への突出幅である周方向突出幅Wcpと等しく設計されている。また、トンネル軸方向における第1繊維シート層121の露出部(以下、「軸方向露出部121b」という。)の幅である軸方向露出幅Waeは、軸方向突出領域部122bのトンネル軸方向への突出幅である軸方向突出幅Wapと等しく設計されている。

【0048】

このように構成される各セグメントピース10を連結する場合、高強度繊維シート12の納まりは図6および図7に示す如き状況となる。図6は、トンネル周方向に隣接するセグメントピースを互いに連結する状況を説明する説明図である。図7は、トンネル軸方向に隣接するセグメントピースを互いに連結する状況を説明する説明図である。図6において、セグメントピース10aは、既に所定の組み立て位置へのセットが完了している。そして、(A)は、エレクタ装置3を用いてセグメントピース10bを所定の組み立て位置に搬送している最中の状況を示し、(B)は、その搬送が終了してセグメントピース10bの組み立て位置へのセットが完了した状況を示す。ここでは、セグメントピース10aおよび10bのみを示しているが、他のセグメントピース10c〜10eも順次、組み立て位置へと搬送し、各セグメントピース10は相互にボルト締結がなされる。

【0049】

各セグメントピース10の組み立ては、周方向露出部121a、軸方向露出部121b、周方向突出領域部122b、軸方向突出領域部122cにエポキシ樹脂などの樹脂接着剤を十分に塗布した状態で行われる。このようにすれば、セグメントリング30を構成する各セグメントピース10のボルト締結が終了した時点で、一のセグメントピースにおける周方向突出領域部122bがトンネル周方向に隣接するセグメントピースの周方向露出部121aに重なり、且つ周方向突出領域部122bの先端が非突出領域部122aに当接するので、樹脂接着剤の硬化によってこれらが一体に接着される。同様に、一のセグメントピースにおける軸方向突出領域部122cがトンネル軸方向に隣接するセグメントピースの軸方向露出部121bおよび非突出領域部122aと樹脂接着剤を介して接着され

て一体となる。

【0050】

これにより、一のセグメントピース10をこれと隣接する他のセグメントピース10と連結する際に、一のセグメントピース10における第2繊維シート層122の未硬化突出領域部(122b,122c)を他のセグメントピース10における第1繊維シート層121および第2繊維シート層122の非突出領域部122aに対して樹脂接着剤を介して一体化させることができる。これにより、高強度繊維シート12に十分な引張強度を発現させることができるので、上述の優れた作用効果を奏する。

【0051】

なお、本実施形態に係るセグメントピース10は、その周方向突出幅Wcpを周方向露出幅Wceよりも広く確保し、軸方向突出領域部122bを軸方向露出幅Waeよりも広く確保しても良い。これによれば、各セグメントピース10を結合する際に、一のセグメントピース10における周方向突出領域部122bを、トンネル周方向に隣接するセグメントピース10の非突出領域部122aの上にラップさせることができる。

【0052】

また、一のセグメントピース10における軸方向突出領域部122cを、トンネル軸方向に隣接するセグメントピース10の非突出領域部122aの上にラップさせることができる。これにより、各セグメントピース10における高強度繊維シート12同士の結合度合いをより一層強くすることができ、高強度繊維シート12の引張強度をより確実に発現させることができる。

【0053】

なお、上記のように、各セグメントピース10における高強度繊維シート12同士を接着させた後は、所定の養生期間経過後、上述したようにセグメント覆工体40と地山との間の空洞部分にグラウト等の裏込め材の注入が行われる。

【0054】

次に、本実施形態に係る導水路トンネルT、およびその施工方法に関する変形例について説明する。第1変形例における導水路トンネルTは、高強度繊維シート12が掘削内壁面(トンネル坑璧面)11の内側に樹脂接着剤を介して直接貼り付けられた構成とする。この場合、例えば掘削内壁面11に高圧ウォータージェットもしくはエアブローを用いて洗浄、清掃を行い、次いで、樹脂接着剤の付着強度を確保するべく下地処理として、例えば含浸性接着剤樹脂などを用いてプライマー塗布を行う。

【0055】

そして、高強度繊維シート12を接着するための樹脂接着剤を掘削内壁面11に塗布した後、高強度繊維シート12を、樹脂接着剤が塗布された掘削内壁面11に貼り付ける。この際、高強度繊維シート12をしごく等して、樹脂接着剤を高強度繊維シート12全体によく含浸させる。その後、必要に応じて高強度繊維シート12上に樹脂接着剤を補充塗布した後、高強度繊維シート12を被覆するようにセグメントピース10をエレクタ装置3によって上述の如く順次組み立て、セグメント覆工体40を形成する。

【0056】

そして、所定の養生時間を確保して樹脂接着剤を硬化させてから、セグメント覆工体40の背面と高強度繊維シート12との間に生じる空洞に裏込め材が注入され、セグメント覆工体40と高強度繊維シート12が一体化することで導水路トンネルTが完成する。

【0057】

以上のように、本発明に係る導水路トンネルTの施工方法は、エポキシ樹脂等の樹脂接着剤を介して高強度繊維シート12を掘削内壁面11に直接貼り付けた後、高強度繊維シート12を覆うようにセグメント10を組み立てることによっても実施することができる。その際、本実施形態ではトンネル掘削機1としてトンネルボーリングマシーン(TBM)を用いるようにしたので、凹凸の少ない平滑な掘削内壁面11を形成することができるので、高強度繊維シート12を掘削内壁面11に直接貼り付けるのに都合がよい。

【0058】

但し、本発明に係る導水路トンネルTを施工するトンネル掘削機1として、トンネルボーリングマシーン(TBM)以外の掘削機、例えばシールド機などを採用しても構わない。

【0059】

次に、第2変形例に係る導水路トンネルTを説明する。図8は、第2変形例に係る導水路トンネルTの横断面を示す図である。

【0060】

第2変形例に係る導水路トンネルTでは、セグメント覆工体40(セグメントピース10、セグメントピース30)は、更にその内面にも樹脂接着剤を介して高強度繊維シート(以下、「内巻き高強度繊維シート」という)22が巻かれる。この内巻き高強度繊維シート22は、上述までしたセグメント覆工体40と掘削内壁面11の間に介在させる高強度繊維シート12、すなわちセグメント覆工体40の外面に外巻きする高強度繊維シート(以下、「外巻き高強度繊維シート」という)12と同等のシート状部材であり、例えば炭素繊維、アラミド繊維、ガラス繊維などである。

【0061】

この構成における導水路トンネルTでは、その外周面には外巻き高強度繊維シート12が樹脂接着剤を介して貼り付けられ、内周面に内巻き高強度繊維シート22が樹脂接着剤を介して貼り付けられる。

【0062】

このように、セグメント覆工体40の内外周面に高強度繊維シートを貼り付ける両面貼りとすることで、先述の実施例のように、トンネル外部から作用する外水圧に対しては主に外巻き高強度繊維シート12およびセグメント覆工体40で抵抗し、通常時に作用する内水圧に対しては外巻き高強度繊維シート12および内巻き高強度繊維シート22の双方で負担することができる。

【0063】

このように、導水路トンネルTに作用する内水圧の一部を内巻き高強度繊維シート22に負担させることができるので、外巻き高強度繊維シート12だけをセグメント覆工体40の外周側(すなわち、背面側)に設ける場合に比べて、より高い内水圧にも耐えることができる。しかも、内巻き高強度繊維シート22が内水圧を負担する分だけ外巻き高強度繊維シート12の積層数をより少なくすることが可能となるため、導水路トンネルTにおける施工性の向上に繋がる。

【0064】

例えば、セグメント覆工体40の外周側に多層の外巻き高強度繊維シート12を貼り付ける場合には高い施工精度が要求されることになるところ、これを単層(1層)貼り(巻き)にすることで品質管理が容易となる。なお、この場合、外巻き高強度繊維シート12同士の継ぎ手部分において互いにラップさせる継ぎ手長さは、各種規定によって約20cm以上確保すると良い。

【0065】

また、内巻き高強度繊維シート22の積層数は単層巻きとしても良いし、より高い内水圧を負担できるように複層巻きにしても良い。複層巻きの場合、例えば2〜5層程度が現実的な積層数といえるが、内巻き高強度繊維シート22の場合には、その仕上がりを直接確認することができるので、品質管理も容易である。

【0066】

なお、内巻き高強度繊維シート22の施工は、各セグメントピース10、ひいてはセグメントリング30同士を互いに連結した後、セグメント覆工体40の内面に対して樹脂接着剤を含浸させた内巻き高強度繊維シート22を貼り付けても良いし、セグメントピース10の内面側に予め高強度繊維シート22を貼り付けておいても良い。

【0067】

以上述べたように、本実施形態に係る導水路トンネルTの施工方法においては、覆工工程において形成されたセグメント覆工体40の内面に樹脂接着剤を介して内巻き高強度繊

維シート22を巻くシート内巻工程を更に含ませることで、導水路トンネルTはより高い内水圧にも耐えることができ、しかも、外巻き高強度繊維シート12の積層数を少なくすることもできるので導水路トンネルTの施工性の向上、および施工精度の向上が期待できる。

【0068】

以上、本発明を実施する形態を説明したが、可能な限り各実施形態の組合せを含むことができる。また、本発明の本旨を逸脱しない範囲内において上記した実施形態には種々の変更を加えてもよい。

【符号の説明】

【0069】

1・・・トンネル掘削機(TBM)

2・・・スキンプレート

8・・・シールドジャッキ

10,10a,10b,10c,10d,10e・・・セグメントピース

11・・・掘削内壁面

12・・・高強度繊維シート

30,30a,30b,30c,30d・・・セグメントリング

40・・・セグメント覆工体

T・・・導水路トンネル

【特許請求の範囲】

【請求項1】

トンネル掘削機を用いて施工される導水路トンネルであって、

前記トンネル掘削機が地山を掘削して形成された掘削内壁面に沿ってその周方向およびトンネル軸方向に複数のセグメントピースを連結してなるセグメント覆工体と、

前記セグメント覆工体と前記掘削内壁面との間に介在し、樹脂接着剤が含浸されて硬化することで該セグメント覆工体および該掘削内壁面と一体化した高強度繊維シートと、を覆工体として備えることを特徴とする導水路トンネル。

【請求項2】

前記セグメント覆工体は、背面に予め前記高強度繊維シートが貼り付けられた前記セグメントピース同士を順次連結することで構築され、

一のセグメントピースを他のセグメントピースと連結する際に、双方のセグメントピースにおける前記高強度繊維シートが前記樹脂接着剤を介して一体となることを特徴とする請求項1に記載の導水路トンネル。

【請求項3】

前記高強度繊維シートは、前記セグメントピースの背面に少なくとも2層をなして貼り付けられており、且つ、

前記樹脂接着剤を介して前記セグメントピースの背面に直接貼り付けられて硬化した第1繊維シート層と、

前記セグメントピースの背面縁部からその先端部が突出するようにして前記第1繊維シート層に前記樹脂接着剤を介して貼り付けられた第2繊維シート層であって、前記セグメントピースの背面上に位置する非突出領域部、および前記背面縁部から突出して且つ前記樹脂接着剤が含浸されていない未硬化突出領域部を有する第2繊維シート層と、を含み、

一のセグメントピースを他のセグメントピースと連結する際に、一のセグメントピースにおける前記第2繊維シート層の前記未硬化突出領域部が他のセグメントピースにおける前記第1繊維シート層および前記第2繊維シート層の前記非突出領域部の少なくとも何れかと前記樹脂接着剤を介して一体となることを特徴とする請求項2に記載の導水路トンネル。

【請求項4】

前記第2繊維シート層における前記未硬化突出領域部は、前記セグメントピースの背面からトンネル周方向に突出した周方向突出領域部、およびトンネル軸方向に突出した軸方向突出領域部を含んで構成されることを特徴とする請求項3に記載の導水路トンネル。

【請求項5】

前記セグメント覆工体は、更にその内面にも樹脂接着剤を介して高強度繊維シートが巻かれることを特徴とする請求項1から4の何れか一項に記載の導水路トンネル。

【請求項6】

トンネル掘削機を用いた導水路トンネルの施工方法であって、

前記トンネル掘削機によって地山を掘削する掘削工程と、

前記掘削工程によって形成された掘削内壁面の内側に、該掘削内壁面側から、樹脂接着剤が含浸されて硬化した高強度繊維シート、および、該掘削内壁面に沿ってその周方向およびトンネル軸方向に複数のセグメントピースを連結してなるセグメント覆工体の順に配置された覆工体を形成する覆工工程と、

を含むことを特徴とする導水路トンネルの施工方法。

【請求項7】

前記覆工工程において、前記セグメント覆工体は、背面に予め前記高強度繊維シートが貼り付けられた前記セグメントピース同士を順次連結することで構築され、

一のセグメントピースを他のセグメントピースと連結する際に、双方のセグメントピースにおける前記高強度繊維シートを前記樹脂接着剤を介して一体とすることを特徴とする請求項6に記載の導水路トンネルの施工方法。

【請求項8】

前記高強度繊維シートは、前記セグメントピースの背面に少なくとも2層をなして貼り付けられており、

前記樹脂接着剤を介して前記セグメントピースの背面に直接貼り付けられて硬化した第1繊維シート層と、

前記セグメントピースの背面縁部からその先端部が突出するようにして前記第1繊維シート層に前記樹脂接着剤を介して貼り付けられた第2繊維シート層であって、前記セグメントピースの背面上に位置する非突出領域部、および前記背面縁部から突出して且つ前記樹脂接着剤が含浸されていない未硬化突出領域部を有する第2繊維シート層と、を含み、

前記覆工工程において一のセグメントピースを他のセグメントピースと連結する際に、一のセグメントピースにおける前記第2繊維シート層の前記未硬化突出領域部を他のセグメントピースにおける前記第1繊維シート層および前記第2繊維シート層の前記非突出領域部の少なくとも何れかと前記樹脂接着剤を介して一体とすることを特徴とする請求項7に記載の導水路トンネルの施工方法。

【請求項9】

前記第2繊維シート層における前記未硬化突出領域部は、前記セグメントピースの背面からトンネル周方向に突出した周方向突出領域部、およびトンネル軸方向に突出した軸方向突出領域部を含んで構成されることを特徴とする請求項8に記載の導水路トンネルの施工方法。

【請求項10】

前記覆工工程において形成された前記セグメント覆工体の内面に樹脂接着剤を介して高強度繊維シートを巻くシート内巻工程を更に含むことを特徴とする請求項6から9の何れか一項に記載の導水路トンネルの施工方法。

【請求項1】

トンネル掘削機を用いて施工される導水路トンネルであって、

前記トンネル掘削機が地山を掘削して形成された掘削内壁面に沿ってその周方向およびトンネル軸方向に複数のセグメントピースを連結してなるセグメント覆工体と、

前記セグメント覆工体と前記掘削内壁面との間に介在し、樹脂接着剤が含浸されて硬化することで該セグメント覆工体および該掘削内壁面と一体化した高強度繊維シートと、を覆工体として備えることを特徴とする導水路トンネル。

【請求項2】

前記セグメント覆工体は、背面に予め前記高強度繊維シートが貼り付けられた前記セグメントピース同士を順次連結することで構築され、

一のセグメントピースを他のセグメントピースと連結する際に、双方のセグメントピースにおける前記高強度繊維シートが前記樹脂接着剤を介して一体となることを特徴とする請求項1に記載の導水路トンネル。

【請求項3】

前記高強度繊維シートは、前記セグメントピースの背面に少なくとも2層をなして貼り付けられており、且つ、

前記樹脂接着剤を介して前記セグメントピースの背面に直接貼り付けられて硬化した第1繊維シート層と、

前記セグメントピースの背面縁部からその先端部が突出するようにして前記第1繊維シート層に前記樹脂接着剤を介して貼り付けられた第2繊維シート層であって、前記セグメントピースの背面上に位置する非突出領域部、および前記背面縁部から突出して且つ前記樹脂接着剤が含浸されていない未硬化突出領域部を有する第2繊維シート層と、を含み、

一のセグメントピースを他のセグメントピースと連結する際に、一のセグメントピースにおける前記第2繊維シート層の前記未硬化突出領域部が他のセグメントピースにおける前記第1繊維シート層および前記第2繊維シート層の前記非突出領域部の少なくとも何れかと前記樹脂接着剤を介して一体となることを特徴とする請求項2に記載の導水路トンネル。

【請求項4】

前記第2繊維シート層における前記未硬化突出領域部は、前記セグメントピースの背面からトンネル周方向に突出した周方向突出領域部、およびトンネル軸方向に突出した軸方向突出領域部を含んで構成されることを特徴とする請求項3に記載の導水路トンネル。

【請求項5】

前記セグメント覆工体は、更にその内面にも樹脂接着剤を介して高強度繊維シートが巻かれることを特徴とする請求項1から4の何れか一項に記載の導水路トンネル。

【請求項6】

トンネル掘削機を用いた導水路トンネルの施工方法であって、

前記トンネル掘削機によって地山を掘削する掘削工程と、

前記掘削工程によって形成された掘削内壁面の内側に、該掘削内壁面側から、樹脂接着剤が含浸されて硬化した高強度繊維シート、および、該掘削内壁面に沿ってその周方向およびトンネル軸方向に複数のセグメントピースを連結してなるセグメント覆工体の順に配置された覆工体を形成する覆工工程と、

を含むことを特徴とする導水路トンネルの施工方法。

【請求項7】

前記覆工工程において、前記セグメント覆工体は、背面に予め前記高強度繊維シートが貼り付けられた前記セグメントピース同士を順次連結することで構築され、

一のセグメントピースを他のセグメントピースと連結する際に、双方のセグメントピースにおける前記高強度繊維シートを前記樹脂接着剤を介して一体とすることを特徴とする請求項6に記載の導水路トンネルの施工方法。

【請求項8】

前記高強度繊維シートは、前記セグメントピースの背面に少なくとも2層をなして貼り付けられており、

前記樹脂接着剤を介して前記セグメントピースの背面に直接貼り付けられて硬化した第1繊維シート層と、

前記セグメントピースの背面縁部からその先端部が突出するようにして前記第1繊維シート層に前記樹脂接着剤を介して貼り付けられた第2繊維シート層であって、前記セグメントピースの背面上に位置する非突出領域部、および前記背面縁部から突出して且つ前記樹脂接着剤が含浸されていない未硬化突出領域部を有する第2繊維シート層と、を含み、

前記覆工工程において一のセグメントピースを他のセグメントピースと連結する際に、一のセグメントピースにおける前記第2繊維シート層の前記未硬化突出領域部を他のセグメントピースにおける前記第1繊維シート層および前記第2繊維シート層の前記非突出領域部の少なくとも何れかと前記樹脂接着剤を介して一体とすることを特徴とする請求項7に記載の導水路トンネルの施工方法。

【請求項9】

前記第2繊維シート層における前記未硬化突出領域部は、前記セグメントピースの背面からトンネル周方向に突出した周方向突出領域部、およびトンネル軸方向に突出した軸方向突出領域部を含んで構成されることを特徴とする請求項8に記載の導水路トンネルの施工方法。

【請求項10】

前記覆工工程において形成された前記セグメント覆工体の内面に樹脂接着剤を介して高強度繊維シートを巻くシート内巻工程を更に含むことを特徴とする請求項6から9の何れか一項に記載の導水路トンネルの施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−202025(P2012−202025A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64605(P2011−64605)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000003687)東京電力株式会社 (2,580)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000003687)東京電力株式会社 (2,580)

[ Back to top ]