導電シートの製造方法、導電シート及びタッチパネル

【課題】導電パターン間の抵抗のばらつきが小さく、タッチパネル動作の安定性に優れた導電シートを提供する。

【解決手段】基体14上に金属細線15による導電パターン26及び端子配線パターン42を備え、前記導電パターン26の線幅が20μm以下である導電シート10の製造方法であって、前記基体14上に施された銀塩乳剤層36を有する感光材料を露光処理する露光工程と、露光後の前記銀塩乳剤層36を現像処理して、金属細線15からなる前記導電パターン26及び前記端子配線パターン42を一括形成する現像工程と、さらに、前記金属細線15の一部に抵抗調整の処理を施し、前記導電パターン26間の抵抗のばらつきを30%以下にする抵抗調整工程とを有する。

【解決手段】基体14上に金属細線15による導電パターン26及び端子配線パターン42を備え、前記導電パターン26の線幅が20μm以下である導電シート10の製造方法であって、前記基体14上に施された銀塩乳剤層36を有する感光材料を露光処理する露光工程と、露光後の前記銀塩乳剤層36を現像処理して、金属細線15からなる前記導電パターン26及び前記端子配線パターン42を一括形成する現像工程と、さらに、前記金属細線15の一部に抵抗調整の処理を施し、前記導電パターン26間の抵抗のばらつきを30%以下にする抵抗調整工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電シートの製造方法、導電シート及びタッチパネルに関し、例えば投影型静電容量方式のタッチパネルに用いて好適な導電シートの製造方法、導電シート及びタッチパネルに関する。

【背景技術】

【0002】

近時、種々の電子機器において、ディスプレイ表示に直接触れながら操作を行うタッチパネル技術が注目されている。このようなタッチパネルでは、可視光透過性の高い電極(導電パターン)として、ITO(酸化インジウムスズ)が用いられてきた。しかし、ITOは、抵抗が大きく(数百オーム/sq程度)、タッチパネルディスプレイが大サイズ化したときには、導電パターン間の電流の伝達速度が遅くなり、十分な応答感度が得られなくなるという問題がある。

【0003】

そこで、金属細線にて構成した導電パターンによって電極間の抵抗を低下させることが考えられる。金属細線を電極に用いたタッチパネルとしては、印刷方式を用いて基体上に導電パターンを形成した特許文献1〜4が知られている。

【0004】

その他の導電パターンの製造方法としては、基体に銀塩乳剤層を塗布し、該銀塩乳剤層を、導電性のための銀の導電部と透明性の確保のための開口部とを有するパターン形状となるようにパターン露光し、その後、現像処理して導電パターンを形成する方法がある(例えば特許文献5〜7参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−39537号公報

【特許文献2】特表2010−528428号公報

【特許文献3】特表2008−522369号公報

【特許文献4】特開2009−277640号公報

【特許文献5】特開2006−332459号公報

【特許文献6】特開2008−251417号公報

【特許文献7】特開2009−152072号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、最近は、タッチパネルのタッチセンサエリアの拡大のため、端子配線が収められているタッチパネルディスプレイの外周部(いわゆる額縁)の面積を小さくすることへの要求が高まっている。額縁の面積を小さくするためには、端子配線パターンの金属細線の線幅や線間の距離を小さくすることが考えられる。

【0007】

導電パターンや端子配線パターンは、一般的に上記のような印刷方式や銀塩乳剤の露光、現像処理によって基体上に形成されるが、印刷方式では、印刷の厚みムラやぎざ付き(印刷スジ)、乳剤方式の場合には乳剤塗布厚み、現像処理での処理変動・処理液の疲労などにより、導電パターン間やサンプル間に抵抗のばらつきが生じ、タッチパネル動作の安定性が問題となる。また抵抗のばらつきは、特に導体パターンの線幅が細くなるほど、またタッチパネルサイズが大きいほど生じやすい。

【0008】

また、このような導電パターン間の抵抗のばらつきに対し、制御回路を用いた調整が行われているが、この調整には高度な制御技術が要求されることから、汎用回路を用いることができず、高コスト要因となっている。

【0009】

本発明は上記した問題を解決するためになされたもので、端子配線パターンを構成する金属細線の線幅及び線間の距離のばらつきの発生を抑制するとともに、導電パターン及び端子配線パターンの金属細線の抵抗を調整可能とし、導電パターン間の抵抗のばらつきが小さく、タッチパネル動作の安定性に優れた導電シートの製造方法及び導電シートを提供することを目的とする。

【0010】

また、本発明は、導電パターン間の抵抗のばらつきを低減し、その調整を簡略化したタッチパネルを提供することを目的とする。

【課題を解決するための手段】

【0011】

[1] 第1の本発明に係る導電シートの製造方法は、基体上に金属細線による導電パターン及び端子配線パターンを備えた導電シートの製造方法であって、

前記金属細線の一部に抵抗調整の処理を施し、前記導電パターン間の抵抗のばらつきを30%以下にする抵抗調整工程を有することを特徴とする。

[2] 第1の本発明において、前記基体上に施された銀塩乳剤層を有する感光材料を露光処理する露光工程と、露光後の前記銀塩乳剤層を現像処理して、金属細線からなる前記導電パターン及び前記端子配線パターンを一括形成する現像工程と、を有することを特徴とする。

[3] 第1の本発明において、前記抵抗調整工程は、前記導電パターン間の抵抗のばらつきを20%以下にすることを特徴とする。

[4] 第1の本発明において、前記現像工程後、前記導電パターンと前記端子配線パターンを含むライン抵抗を測定する抵抗測定工程を有し、前記抵抗調整工程は、目標とするライン抵抗よりも高いライン抵抗を有するラインに含まれる前記導電パターン又は前記端子配線パターンの金属細線に対し抵抗調整の処理を施すことを特徴とする。

[5] 第1の発明において、前記抵抗調整の処理を、前記端子配線パターンに実施することを特徴する。

[6] 第1の本発明において、ライン抵抗の測定と前記抵抗調整の処理を同時に行い、目標の抵抗になるまで前記抵抗調整の処理を行うようにフィードバック制御がなされることを特徴とする。

[7] 第1の本発明において、前記導電パターン及び前記端子配線パターンは、前記基体の両面に一括形成されることを特徴とする。

[8] 第1の本発明において、前記感光材料は、露光波長の一部を吸収する染料及び銀吸着性素材を含有することを特徴とする。

[9] 第1の本発明において、前記抵抗調整の処理は、キセノンフラッシュランプによる露光処理であることを特徴とする。

[10] 第1の本発明において、前記抵抗調整の処理におけるキセノンフラッシュランプのパルス光の照射エネルギーが200J以上であることを特徴とする。

[11] 第1の本発明において、前記抵抗調整の処理は、照射エネルギー200J以上のキセノンフラッシュランプのパルス光を複数回照射することを特徴とする。

[12] 第1の本発明において、前記抵抗調整の処理は、熱処理であることを特徴とする。

[13] 第1の本発明において、前記抵抗調整の処理は、加圧処理であることを特徴とする。

[14] 第1の本発明において、前記導電パターンの線幅が20μm以下であることを特徴とする。

[15] 第1の本発明において、前記導電パターンの線幅が10μm以下であることを特徴とする。

[16] 第2の本発明に係る導電シートは、上記第1の本発明に係る導電シートの製造方法にて作製されたことを特徴とする。

[17] 第2の本発明において、タッチセンサエリアが、7インチ以上であることを特徴とする。

[18] 第3の本発明に係るタッチパネルは、上記第2の本発明に係る導電シートを備えることを特徴とする。

【発明の効果】

【0012】

本発明によれば、端子配線パターンを構成する金属細線の線幅及び線間の距離のばらつきの発生を抑制するとともに、導電パターン及び端子配線パターンの金属細線の抵抗を調整可能とし、導電パターン間の抵抗のばらつきが小さく、タッチパネル動作の安定性に優れた導電シートの製造方法及び導電シートを得ることができる。

【0013】

また、導電パターン間の抵抗のばらつきを低減し、その調整を簡略化したタッチパネルを得ることができる。

【図面の簡単な説明】

【0014】

【図1】タッチパネルの構成を示す分解斜視図である。

【図2】積層導電シートを一部省略して示す分解斜視図である。

【図3】図3Aは積層導電シートの一例を一部省略して示す断面図であり、図3Bは積層導電シートの他の例を一部省略して示す断面図である。

【図4】第1導電シートと第2導電シートを組み合わせて積層導電シートとした例を一部省略して示す平面図である。

【図5】第1の実施の形態に係る導電シートの製造方法(第1製造方法)を示すフローチャートである。

【図6】第1製造方法に係る導電シートを一部省略して示す断面図である。

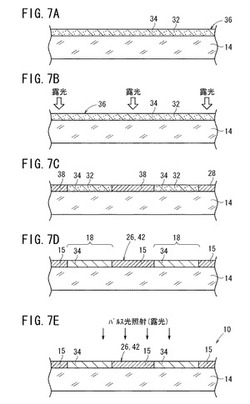

【図7】第1製造方法を示す工程図である。

【図8】導電シートの両面露光による製造方法を示すフローチャートである。

【図9】図9Aは作製された感光材料を一部省略して示す断面図であり、図9Bは感光材料に対する両面同時露光を示す説明図である。

【図10】第1感光層に照射された光が第2感光層に到達せず、第2感光層に照射された光が第1感光層に到達しないようにして第1露光処理及び第2露光処理を行っている状態を示す説明図である。

【図11】第2の実施の形態に係る導電シートの製造方法(第2製造方法)を示すフローチャートである。

【図12】図12はサンプル1〜17における1パルスあたりの照射エネルギーに対する導電シートの表面抵抗の変化を示すグラフである。

【発明を実施するための形態】

【0015】

以下、本発明に係る導電シートの製造方法、導電シート及びタッチパネルについて図面を参照しながら説明する。なお、本明細書において数値範囲を示す「〜」は、その前後に記載される数値を下限値及び上限値として含む意味として使用される。

【0016】

先ず、本実施の形態の製造方法にて製造される導電シート及びそれを備えるタッチパネルについて図1〜図3を参照しながら説明する。なお、以下で説明する導電シート及びタッチパネルは、本発明の一例として示すものであり、その構成等は、本発明の趣旨を逸脱しない限り適宜変更することができる。

【0017】

[タッチパネル]

本実施の形態に係るタッチパネル100は、センサ本体102と図示しない制御回路(IC回路等で構成)とを有する。センサ本体102は、図2、及び図3Aに示すように、本実施の形態に係る導電シート、すなわち、第1導電シート10A、第2導電シート10B、及びこれらが積層されて構成された積層導電シート12Aを有し、さらに、その上に積層された保護層106(図3Aでは保護層106の記述を省略している)を有する。積層導電シート12A及び保護層106は、例えば液晶ディスプレイ等の表示装置108における表示パネル110上に配置されるようになっている。センサ本体102は、上面から見たときに、表示パネル110の表示画面110aに対応した領域に配されたセンサ部112と、表示パネル110の外周部分(いわゆる額縁)に対応する領域に配された端子配線部114とを有する。

【0018】

[導電シート]

本実施の形態に係る導電シートとしては、第1基体14A上に金属細線15からなる第1導電パターン26A、第1端子配線パターン42aが形成された第1導電シート10Aと、第2基体14B上に金属細線15からなる第2導電パターン26B、第2端子配線パターン42bが形成された第2導電シート10Bと、さらに第1導電シート10A、第2導電シート10Bが積層されて構成された積層導電シート12Aが含まれる。

【0019】

[端子配線部、端子配線パターン]

本実施の形態では、端子配線部114のうち、第1導電シート10Aの一方の長辺側の周縁部における長さ方向中央部分に複数の第1端子116aを形成し、第2導電シート10Bの一方の長辺側の周縁部における長さ方向中央部分に複数の第2端子116bを形成するようにしている。特に、図1の例では、第1端子116aと第2端子116bとが重ならないように、且つ、互いに接近した状態で配列し、さらに、第1端子配線パターン42aと第2端子配線パターン42bとが上下で重ならないようにしている。なお、第1端子116aと例えば奇数番目の第2端子配線パターン42bとが一部上下で重なる形態にしてもよい。

【0020】

これにより、複数の第1端子116a及び複数の第2端子116bを、2つのコネクタ(第1端子用コネクタ及び第2端子用コネクタ)あるいは1つのコネクタ(第1端子116a及び第2端子116bに接続される複合コネクタ)及びケーブルを介して制御回路に電気的に接続することができる。

【0021】

第1結線部40aをセンサ部112の一方の長辺に沿って配列し、第2結線部40bをセンサ部112の両側の短辺に沿って配列するようにしたので、端子配線部114の面積を低減することができる。これは、タッチパネル100を含めた表示パネル110の小型化を促進させることができると共に、表示画面110aを印象的に大きく見せることができる。また、タッチパネル100としての操作性も向上させることができる。なお、センサ部112の大きさ、すなわちタッチセンサエリアの大きさは、特に限定されるものではないが、とりわけ7インチ以上、または8インチ以上、さらには9インチ以上の大きなタッチセンサエリアを有するタッチパネル100に好適である。

【0022】

端子配線部114の面積をさらに小さくするには、隣接する第1端子配線パターン42aの金属細線15の線幅及び線間の距離、隣接する第2端子配線パターン42bの金属細線15の線幅及び線間の距離を狭くすることが考えられる。本実施の形態では、金属細線15の線幅及び線間の距離を50μm以下とすることができる。印刷やエッチングによって第1端子配線パターン42a、第2端子配線パターン42bを形成する場合、支障なく動作し得るタッチパネルを得るには、せいぜい金属細線15の線幅及び線間の距離は、50〜100μmが限度である。これよりも小さくすると、金属細線15の線幅や線間の距離のばらつきが大きくなるため、導電パターン間の抵抗にばらつきが生じタッチパネルが動作不良を起こし易くなる。

【0023】

そこで、後述するように、第1導電シート10Aの第1導電パターン26Aと第1端子配線パターン42a、第2導電シート10Bの第2導電パターン26Bと第2端子配線パターン42bを露光、現像処理によって一括形成することにより、金属細線15の線幅及び線間の距離が50μm以下であっても、これらのばらつきの小さい端子配線パターンを形成することが可能となる。その結果、導電パターン間の抵抗のばらつきを抑えることができる。なお、マイグレーションの発生防止を考慮すると、第1端子配線パターン42a、第2端子配線パターン42bの金属細線15の線幅及び線間の距離は10μm以上であることが好ましい。

【0024】

その他、上面から見たときに、隣接する第1端子配線パターン42a間に第2端子配線パターン42bを配置することによって、端子配線部114の面積を小さくするようにしてもよい。この場合、第1端子配線パターン42a及び第2端子配線パターン42bの金属細線15の線幅や線間の距離にばらつきがあると、第1端子配線パターン42aと第2端子配線パターン42bとが上下で重なり、配線間の寄生容量が大きくなるおそれがある。これは応答速度の低下をもたらす。これに対し、本実施の形態では、第1端子配線パターン42a、第2端子配線パターン42bを露光、現像処理によって一括形成することにより金属細線15の線幅及び線間の距離のばらつきを抑えることができるため、応答速度の低下を低減することができる。

【0025】

図1に示すように、端子配線部114のうち、第2導電シート10Bの一方の長辺側の周縁部には、その長さ方向中央部分に、複数の第2端子116bが前記一方の長辺の長さ方向に配列形成されている。また、センサ部112の一方の短辺(第2導電シート10Bの一方の短辺に最も近い短辺:x方向)に沿って複数の第2結線部40b(例えば奇数番目の第2結線部40b)が直線状に配列され、センサ部112の他方の短辺(第2導電シート10Bの他方の短辺に最も近い短辺:x方向)に沿って複数の第2結線部40b(例えば偶数番目の第2結線部40b)が直線状に配列されている。

【0026】

複数の第2導電パターン26Bのうち、例えば奇数番目の第2導電パターン26Bが、それぞれ対応する奇数番目の第2結線部40bに接続され、偶数番目の第2導電パターン26Bが、それぞれ対応する偶数番目の第2結線部40bに接続されている。奇数番目の第2結線部40bから導出された第2端子配線パターン42b並びに偶数番目の第2結線部40bから導出された第2端子配線パターン42bは、第2導電シート10Bの一方の長辺におけるほぼ中央部に向かって引き回され、それぞれ対応する第2端子116bに電気的に接続されている。従って、例えば第1番目と第2番目の第2端子配線パターン42bは、ほぼ同じ長さにて引き回され、以下同様に、第2n−1番目と第2n番目の第2端子配線パターン42bは、それぞれほぼ同じ長さにて引き回されることになる(n=1、2、3・・・)。

【0027】

もちろん、第2端子116bを第2導電シート10Bのコーナー部やその近傍に形成してもよいが、上述したように、最も長い第2端子配線パターン42bとその近傍の複数の第2端子配線パターン42bに対応する第2導電パターン26Bへの信号伝達が遅くなるという問題がある。そこで、本実施の形態のように、第2導電シート10Bの一方の長辺の長さ方向中央部分に、第2端子116bを形成することで、局所的な信号伝達の遅延を抑制することができる。これは、応答速度の高速化につながる。

【0028】

なお、第1端子配線パターン42aの導出形態を上述した第2端子配線パターン42bと同様にし、第2端子配線パターン42bの導出形態を上述した第1端子配線パターン42aと同様にしてもよい。

【0029】

そして、この積層導電シート12Aをタッチパネルとして使用する場合は、第1導電シート10A上に保護層106を形成し、第1導電シート10Aの多数の第1導電パターン26Aから導出された第1端子配線パターン42aと、第2導電シート10Bの多数の第2導電パターン26Bから導出された第2端子配線パターン42bとを、例えばスキャンをコントロールする制御回路に接続する。

【0030】

従来、端子配線パターン42a、42bの線幅や線間の距離のばらつきに起因する電極間の抵抗のばらつきに対し、この制御回路を用いた調整が行われているが、この調整には高度な制御技術が要求されることから、汎用回路を用いることができず、高コスト要因となっていた。これに対し、本実施の形態では導電パターン間の抵抗のばらつきを30%以下に低減し、抵抗のばらつきに対する調整を簡略化できることから、汎用回路を用いてタッチパネルを動作させることが可能となる。これにより、タッチパネル100の製造コストの低減にも寄与する。

【0031】

[導電部、導電パターン]

第1導電シート10Aの第1導電部13Aは、図2に示すように、それぞれ第1方向(x方向)に延在し、且つ、第1方向と直交する第2方向(y方向)に配列され、多数の格子にて構成された2以上の第1導電パターン26Aと、各第1導電パターン26Aの周辺に配列された第1ダミーパターン20Aとを有する。

【0032】

x方向は、例えば、投影型静電容量方式のタッチパネル100(図1参照)の水平方向(又は垂直方向)あるいはタッチパネル100を設置した表示パネル110の水平方向(又は垂直方向)を示す。

【0033】

上述のように構成された第1導電シート10Aは、図2に示すように、各第1導電パターン26Aの一方の端部側に存在する第1大格子16Aの開放端は、第1接続部22Aが存在しない形状となっている。各第1導電パターン26Aの他方の端部側に存在する第1大格子16Aの端部は、第1結線部40aを介して金属細線15による第1端子配線パターン42aに電気的に接続されている。

【0034】

すなわち、タッチパネル100に適用した第1導電シート10Aは、図2に示すように、センサ部112に対応した部分に、上述した多数の第1導電パターン26Aが配列され、端子配線部114には各第1結線部40aから導出された複数の第1端子配線パターン42aが配列されている。

【0035】

一方、第2導電シート10Bの第2導電部13Bは、図2に示すように、それぞれ第2方向(y方向)に延在し、且つ、第1方向(x方向)に配列され、多数の格子にて構成された2以上の第2導電パターン26Bと、各第2導電パターン26Bの周辺に配列された第2ダミーパターン20Bとを有する。

【0036】

上述のように構成された第2導電シート10Bは、図2に示すように、各第2導電パターン26Bの一方の端部側に存在する第2大格子16Bの開放端は、第2接続部22Bが存在しない形状となっている。一方、奇数番目の各第2導電パターン26Bの他方の端部側に存在する第2大格子16Bの端部、並びに偶数番目の各第2導電パターン26Bの一方の端部側に存在する第2大格子16Bの端部は、それぞれ第2結線部40bを介して金属細線15による第2端子配線パターン42bに電気的に接続されている。

【0037】

すなわち、タッチパネル100に適用した第2導電シート10Bは、センサ部112に対応した部分に、多数の第2導電パターン26Bが配列され、端子配線部114には各第2結線部40bから導出された複数の第2端子配線パターン42bが配列されている。

【0038】

そして、例えば第2導電シート10B上に第1導電シート10Aを積層して積層導電シート12Aとしたとき、図4に示すように、第1導電パターン26Aと第2導電パターン26Bとが交差して配置された形態とされ、具体的には、第1導電パターン26Aの第1接続部22Aと第2導電パターン26Bの第2接続部22Bとが第1基体14A(図3A参照)を間に挟んで対向した形態となる。

【0039】

積層導電シート12Aを上面から見たとき、図4に示すように、第1導電シート10Aに形成された第1大格子16Aの隙間を埋めるように、第2導電シート10Bの第2大格子16Bが配列された形態となる。

【0040】

第1大格子16Aの一辺の長さは、3〜10mmであることが好ましく、4〜6mmであることがより好ましい。一辺の長さが、上記下限値未満であると、第1導電シート10Aを例えばタッチパネルに利用した場合に、検出時の第1大格子16Aの静電容量が減るため、検出不良になる可能性が高くなる。他方、上記上限値を超えると、位置検出精度が低下する虞がある。同様の観点から、第1大格子16Aを構成する小格子18Aの一辺の長さは50〜500μmであることが好ましく、150〜300μmであることがさらに好ましい。小格子18Aが上記範囲である場合には、さらに透明性も良好に保つことが可能であり、表示装置の前面にとりつけた際に、違和感なく表示を視認することができる。

【0041】

また、金属細線15の線幅は、下限は1μm以上、3μm以上、4μm以上、もしくは5μm以上が好ましく、上限は20μm以下、15μm以下、10μm以下、9μm以下、8μm以下が好ましい。線幅が上記下限値未満の場合には、導電性が不十分となるためタッチパネル100に使用した場合に、検出感度が不十分となる。他方、上記上限値を越えると金属細線15に起因するモアレが顕著になったり、タッチパネル100に使用した際に視認性が悪くなったりする。なお、上記範囲にあることで、金属細線15のモアレが改善され、視認性が特によくなる。

【0042】

なお、図3Bに示すように、第1基体14Aの一主面に第1導電部13Aを形成し、第1基体14Aの他主面に第2導電部13Bを形成するようにしてもよい。

【0043】

上述の例では、第1導電シート10A及び第2導電シート10Bを投影型静電容量方式のタッチパネル100に適用した例を示したが、その他、表面型静電容量方式のタッチパネルや、抵抗膜式のタッチパネルにも適用することができることはもちろんである。

【0044】

本実施の形態に係る導電シート及びタッチパネルは基本的には、以上のような構成を有するものである。以下、本実施の形態に係る導電シートの製造方法について、図5〜図7を参照しながら説明する。

【0045】

[第1製造方法]

本実施の形態のうち、第1の実施の形態に係る導電シートの製造方法(以下、第1製造方法と記す)は、図5に示すように、基体上に銀塩乳剤層36を有する感光材料140を作製する感光材料作製工程(ステップS1)と、銀塩乳剤層36を露光処理する露光工程(ステップS2)と、露光後の銀塩乳剤層36を現像処理して、基体上に金属細線15による導電パターン26及び端子配線パターン42を形成する現像工程(ステップS3)と、現像処理後の金属細線15(導電パターン26及び端子配線パターン42)の抵抗を調整するための処理をする抵抗調整工程(ステップS4)とを有する。

【0046】

この第1製造方法で作製される導電シート10は、例えば図6に示すように、基体14上に形成された金属細線15による導電パターン26又は端子配線パターン42と、金属細線15が形成されていない開口部18とを有する。導電パターン26内の開口部18は、光を透過する。本実施の形態では、端子配線パターン42の金属細線15の線幅及び線間の距離を50μm以下とすることができる。これは、端子配線パターン42の形成を導電パターン26とともに、露光、現像処理によって一括形成することによって達成される。

【0047】

ここで、第1製造方法の具体例について、図7A〜図7Eを参照しながら説明する。

【0048】

先ず、図7Aに示すように、ハロゲン化銀32(例えば臭化銀粒子、塩臭化銀粒子や沃臭化銀粒子)を水溶性バインダーの一種であるゼラチン34に混ぜてなる銀塩乳剤層36を基体14上に塗布して感光材料を得る。なお、図7A〜図7Cでは、ハロゲン化銀32を「粒々」として表記してあるが、あくまでも本発明の理解を助けるために誇張して示したものであって、大きさや濃度等を示したものではない。

【0049】

その後、図7Bに示すように、銀塩乳剤層36に対して金属細線15(導電パターン26)の形成に必要な露光を行う。すなわち、所定の露光パターンに対応したマスクパターンを介して光を銀塩乳剤層36に照射する。あるいは、銀塩乳剤層36に対するデジタル書込み露光によって、銀塩乳剤層36に、所定の露光パターンを露光する。ハロゲン化銀32は、光エネルギーを受けると感光して「潜像」と称される肉眼では観察できない微小な銀核を生成する。

【0050】

その後、潜像を肉眼で観察できる可視化された画像に増幅するために、図7Cに示すように、現像処理を行う。具体的には、潜像が形成された銀塩乳剤層36を現像液(アルカリ性溶液と酸性溶液のどちらもあるが通常はアルカリ性溶液が多い)にて現像処理する。この現像処理とは、ハロゲン化銀粒子ないし現像液から供給された銀イオンが現像液中の現像主薬と呼ばれる還元剤により潜像銀核を触媒核として金属銀に還元されて、その結果として潜像銀核が増幅されて可視化された銀画像(現像銀38)を形成する。

【0051】

現像処理を終えたあとに銀塩乳剤層36中には光に感光できるハロゲン化銀32が残存するのでこれを除去するために図7Dに示すように定着処理液(酸性溶液とアルカリ性溶液のどちらもあるが通常は酸性溶液が多い)により定着を行う。この定着処理を行うことによって、露光された部位には金属細線15が形成され、露光されていない部位(後に開口部18となる部分)にはゼラチン34のみが残存することとなる。

【0052】

ハロゲン化銀32として臭化銀を用い、チオ硫酸塩で定着処理した場合の定着処理の反応式は以下の通りである。

AgBr(固体)+2個のS2O3イオン → Ag(S2O3)2

(易水溶性錯体)

すなわち、2個のチオ硫酸イオンS2O3とゼラチン34中の銀イオン(AgBrからの銀イオン)が、チオ硫酸銀錯体を生成する。チオ硫酸銀錯体は水溶性が高いのでゼラチン34中から溶出されることになる。その結果、現像銀38が金属細線15(導電パターン26、端子配線パターン42)として定着されて残ることになる。

【0053】

従って、現像工程は、潜像に対し還元剤を反応させて現像銀38を析出させる工程であり、定着工程は、現像銀38にならなかったハロゲン化銀32を水に溶出させる工程である。詳細は、T.H.James, The Theory of the Photographic Process, 4th ed., Macmillian Publishing Co.,Inc, NY,Chapter15, pp.438−442. 1977を参照されたい。

【0054】

なお、現像処理は多くの場合アルカリ性溶液で行われることから、現像処理工程から定着処理工程に入る際に、現像処理にて付着したアルカリ性溶液が定着処理溶液(多くの場合は酸性溶液である)に持ち込まれるため、定着処理液の活性が変わるといった問題がある。また、現像処理槽を出た後、膜に残留した現像液により意図しない現像反応がさらに進行する懸念もある。そこで、現像処理後で、定着処理工程に入る前に、酢酸(酢)溶液等の停止液で銀塩乳剤層36を中和もしくは酸性化することが好ましい。

【0055】

銀塩乳剤層36に含有される水溶性バインダーは、基体14上に金属細線15を形成するのに必要であるが、導電性物質同士の結合を阻害し、導電性を低下させる一因となっていた。また、これに伴って導電性物質同士の結合の均一性が低下する場合があり、金属細線15からなる導電パターン26や端子配線パターン42の形成の程度に局所的な差が生じる結果、導電パターン26間の抵抗にばらつきが生じる場合があった。

【0056】

そこで、この第1製造方法では、図5のステップS4に示すように、現像処理後の金属細線15(導電パターン26、端子配線パターン42)の一部に抵抗調整の処理を施すことにより、より一層、導電パターン間の抵抗のばらつきを低減することを可能とした。その結果、導電パターン間の抵抗のばらつきを30%以下、20%以下、さらには15%以下に低減することができ、タッチパネル動作の安定性に優れる導電シート10が得られる。

【0057】

なお、本明細書における導電パターン間の抵抗のばらつきは、変動係数(CV)を用いて表すことができる。すなわち、ばらつきは、以下の式で表される。

ばらつき(変動係数)=全ての測定抵抗値の標準偏差/全ての測定抵抗値の平均

【0058】

抵抗調整の処理方法としては、図7Eに示したように、例えばキセノンフラッシュランプからのパルス光を照射することにより、ライン抵抗の高い導電パターン26、端子配線パターン42における金属細線15の低抵抗化を図ることができ、導電シート10において、ライン抵抗の高い箇所の導電性を向上させることができる。

【0059】

抵抗調整の処理は、導電パターン26と端子配線パターン42の両方に対して行ってもよいし、いずれか一方に行ってもよい。例えば、端子配線パターン42の金属細線15の線幅を小さくして、端子配線部114の面積を低減したり、タッチパネルサイズが大きくなり、端子配線パターン42の配線距離が長くなったりした場合には、特に端子配線パターン42に抵抗調整の処理を行うことが有効である。

【0060】

導電シート10の導電性が向上する理由については定かではないが、キセノンフラッシュランプからのパルス光を照射することで、熱によって少なくとも一部の水溶性バインダーが蒸発し、金属(導電性物質)同士が結合しやすくなるものと考えられる。

【0061】

従って、その他の処理方法としては、熱処理が挙げられる。熱処理としては、赤外線ランプから赤外線を照射する方法や、レーザ光源、電磁波発生源からレーザ光、電磁波を照射する方法、誘導加熱方法などを用いることができる。また、カレンダー処理等の加圧処理によって抵抗調整することも可能である。抵抗調整工程に際し、銀塩乳剤層36の好ましい処方並びにキセノンフラッシュランプのパルス光照射の好ましい条件については後述する。

【0062】

なお、上記のように金属細線15の一部に抵抗調整の処理をすることに加えて、例えば、抵抗調整の処理の前に、導電シート10の全面にパルス光の照射等をすることによって導電パターン26、端子配線パターン42を低抵抗化し、導電シート10の導電性を高めたうえで、低抵抗化の不十分な箇所に対して抵抗調整の処理をすることによって、さらに一層導電パターン間の抵抗のばらつきを小さくするようにしてもよい。

【0063】

抵抗調整工程に際し、ライン抵抗の高い金属細線15(導電パターン26、端子配線パターン42)の一部に抵抗調整の処理を施すには、後述する第2製造方法のように、抵抗調整工程の前に、ライン抵抗を測定して、ライン抵抗の高い箇所に上記したパルス光照射等の処理を行ってもよいし、例えば、金属細線15の線幅、線間の距離及び線厚みを顕微鏡観察等により求め、線幅や線厚みの小さい箇所について、パルス光照射等の処理を行ってもよい。

【0064】

更に好ましい抵抗調整の方法としては、ライン抵抗の測定を行いながら、抵抗調整の処理を行い、目標の抵抗になった時点で抵抗調整の処理をやめるようにフィードバック制御を行う方法がある。例えば、パルス光照射によって抵抗調整の処理を行う場合には、ライン抵抗の測定値に応じて、1パルスあたりの照射量/パルス照射時間/パルス周期が調整されるように制御することができる。

【0065】

なお、抵抗調整工程において、金属細線15への処理を、相対湿度5%以上の調湿条件下の雰囲気(湿熱雰囲気)中で行ってもよい。これにより、金属細線15の低抵抗化をさらに図ることができ、導電シート10の導電性をより向上させることができる。これは、金属細線15を、相対湿度5%以上の調湿条件下の雰囲気にさらすことによって、湿度の影響により、少なくとも一部の水溶性バインダーが湿潤し金属(導電性物質)同士がより結合し易くなったものと考えられる。

【0066】

また、抵抗調整の処理として、金属細線15(導電パターン26)を平滑化する加圧処理を行ってもよい。これにより、金属細線15の低抵抗化をさらに図ることができ、導電シート10の導電性をより向上させることができる。加圧(平滑化)処理によって金属(導電性物質)同士が密着し、その状態でパルス光が照射されることで、金属(導電性物質)同士がより結合し易くなったものと考えられる。しかも、加圧処理によって導電パターン26の表面が一部粗くなる場合があるが、その後の抵抗調整の処理によって導電パターン26の表面が熱によって滑らかになるという効果もある。

【0067】

このように図7A〜図7Eで表された工程を経て、図6の導電シート10が得られる。この導電シートは、基体14の片面に導電パターン26及び端子配線パ

ターンが形成されたものであり、これを第1導電シート10A、第2導電シート10Bとすれば、例えば第2導電シート10B上に第1導電シート10Aを積層して積層導電シート12Aが得られ、第1導電パターン26A、第1配線端子パターン42aと第2導電パターン26B、第2端子配線パターン42bとが第1基体14A(図3A参照)を間に挟んで対向した形態となる。

【0068】

一方、図3Bに示すように、第1基体14Aの一主面に第1導電パターン26Aを形成し、第1基体14Aの他主面に第2導電パターン26Bを形成する場合、通常の製法に則って、最初に一主面を露光し、その後に、他主面を露光する方法を採用すると、所望のパターンを有する第1導電パターン26A及び第2導電パターン26Bを得ることができない場合がある。特に、図2に示すように、第1大格子16Aの周囲に形成された第1ダミーパターン20A、第2大格子16Bの周囲に形成された第2ダミーパターン20B等を均一に形成することは困難性が伴う。

【0069】

そこで、以下に示す製造方法を好ましく採用することができる。

【0070】

[両面一括露光]

すなわち、第1基体14Aの両面に形成された感光性ハロゲン化銀乳剤層に対して一括露光を行って、第1基体14Aの一主面に第1導電パターン26A、第1端子配線パターン42aを形成し、第1基体14Aの他主面に第2導電パターン26B、第2端子配線パターン42bを形成する。

【0071】

この製造方法の具体例を、図8〜図10を参照しながら説明する。

【0072】

先ず、図8のステップS101において、長尺の感光材料140を作製する。感光材料140は、図9Aに示すように、第1基体14Aと、該第1基体14Aの一方の主面に形成された感光性ハロゲン化銀乳剤層(以下、第1感光層142aという)と、第1基体14Aの他方の主面に形成された感光性ハロゲン化銀乳剤層(以下、第2感光層142bという)とを有する。

【0073】

図8のステップS102において、感光材料140を露光する。この露光処理では、第1感光層142aに対し、第1基体14Aに向かって光を照射して第1感光層142aを第1露光パターンに沿って露光する第1露光処理と、第2感光層142bに対し、第1基体14Aに向かって光を照射して第2感光層142bを第2露光パターンに沿って露光する第2露光処理とが行われる(両面同時露光)。図9Bの例では、長尺の感光材料140を一方向に搬送しながら、第1感光層142aに第1光144a(平行光)を第1フォトマスク146aを介して照射すると共に、第2感光層142bに第2光144b(平行光)を第2フォトマスク146bを介して照射する。第1光144aは、第1光源148aから出射された光を途中の第1コリメータレンズ150aにて平行光に変換されることにより得られ、第2光144bは、第2光源148bから出射された光を途中の第2コリメータレンズ150bにて平行光に変換されることにより得られる。図9Bの例では、2つの光源(第1光源148a及び第2光源148b)を使用した場合を示しているが、1つの光源から出射した光を光学系を介して分割して、第1光144a及び第2光144bとして第1感光層142a及び第2感光層142bに照射してもよい。

【0074】

そして、図8のステップS103において、露光後の感光材料140を現像処理することで、例えば図3Bに示すように、積層導電シート12Aが作製される。積層導電シート12Aは、第1基体14Aと、該第1基体14Aの一方の主面に形成された第1露光パターンに沿った第1導電部13A(第1導電パターン26A等)と、第1基体14Aの他方の主面に形成された第2露光パターンに沿った第2導電部13B(第2導電パターン26B等)とを有する。なお、第1感光層142a及び第2感光層142bの露光時間及び現像時間は、第1光源148a及び第2光源148bの種類や現像液の種類等で様々に変化するため、好ましい数値範囲は一概に決定することができないが、現像率が100%となる露光時間及び現像時間に調整されている。

【0075】

そして、本実施の形態に係る製造方法のうち、第1露光処理は、図10に示すように、第1感光層142a上に第1フォトマスク146aを例えば密着配置し、該第1フォトマスク146aに対向して配置された第1光源148aから第1フォトマスク146aに向かって第1光144aを照射することで、第1感光層142aを露光する。第1フォトマスク146aは、透明なソーダガラスで形成されたガラス基板と、該ガラス基板上に形成されたマスクパターン(第1露光パターン152a)とで構成されている。従って、この第1露光処理によって、第1感光層142aのうち、第1フォトマスク146aに形成された第1露光パターン152aに沿った部分が露光される。第1感光層142aと第1フォトマスク146aとの間に2〜10μm程度の隙間を設けてもよい。

【0076】

同様に、第2露光処理は、第2感光層142b上に第2フォトマスク146bを例えば密着配置し、該第2フォトマスク146bに対向して配置された第2光源148bから第2フォトマスク146bに向かって第2光144bを照射することで、第2感光層142bを露光する。第2フォトマスク146bは、第1フォトマスク146aと同様に、透明なソーダガラスで形成されたガラス基板と、該ガラス基板上に形成されたマスクパターン(第2露光パターン152b)とで構成されている。従って、この第2露光処理によって、第2感光層142bのうち、第2フォトマスク146bに形成された第2露光パターン152bに沿った部分が露光される。この場合、第2感光層142bと第2フォトマスク146bとの間に2〜10μm程度の隙間を設けてもよい。

【0077】

第1露光処理及び第2露光処理は、第1光源148aからの第1光144aの出射タイミングと、第2光源148bからの第2光144bの出射タイミングを同時にしてもよいし、異ならせてもよい。同時であれば、1度の露光処理で、第1感光層142a及び第2感光層142bを同時に露光することができ、処理時間の短縮化を図ることができる。

【0078】

ところで、第1感光層142a及び第2感光層142bが共に分光増感されていない場合、感光材料140に対して両側から露光すると、片側からの露光がもう片側(裏側)の画像形成に影響を及ぼすこととなる。

【0079】

すなわち、第1感光層142aに到達した第1光源148aからの第1光144aは、第1感光層142a中のハロゲン化銀粒子にて散乱し、散乱光として第1基体14Aを透過し、その一部が第2感光層142bにまで達する。そうすると、第2感光層142bと第1基体14Aとの境界部分が広い範囲にわたって露光され、潜像が形成される。そのため、第2感光層142bでは、第2光源148bからの第2光144bによる露光と第1光源148aからの第1光144aによる露光が行われてしまい、その後の現像処理にて積層導電シート12Aとした場合に、第2露光パターン152bによる導電パターン(第2導電部13B)に加えて、該導電パターン間に第1光源148aからの第1光144aによる薄い導電層が形成されてしまい、所望のパターン(第2露光パターン152bに沿ったパターン)を得ることができない。これは、第1感光層142aにおいても同様である。

【0080】

これを回避するため、鋭意検討した結果、第1感光層142a及び第2感光層142bの厚みを特定の範囲に設定したり、第1感光層142a及び第2感光層142bの塗布銀量を規定することで、ハロゲン化銀自身が光を吸収し、裏面へ光透過を制限できることが判明した。本実施の形態では、第1感光層142a及び第2感光層142bの厚みを1μm以上、4μm以下に設定することができる。上限値は好ましくは2.5μmである。また、第1感光層142a及び第2感光層142bの塗布銀量を5〜20g/m2に規定した。

【0081】

上述した両面密着の露光方式では、フイルム表面に付着した塵埃等で露光阻害による画像欠陥が問題となる。塵埃付着防止として、フイルムに導電性物質を塗布することが知られているが、金属酸化物等は処理後も残存し、最終製品の透明性を損ない、また、導電性高分子は保存性等に問題がある。そこで、鋭意検討した結果、バインダーを減量したハロゲン化銀により帯電防止に必要な導電性が得られることがわかり、第1感光層142a及び第2感光層142bの銀/バインダーの体積比を規定した。すなわち、第1感光層142a及び第2感光層142bの銀/バインダー体積比は1/1以上であり、好ましくは、2/1以上である。

【0082】

上述のように、第1感光層142a及び第2感光層142bの厚み、塗布銀量、銀/バインダーの体積比を設定、規定することで、図10に示すように、第1感光層142aに到達した第1光源148aからの第1光144aは、第2感光層142bまで達しなくなり、同様に、第2感光層142bに到達した第2光源148bからの第2光144bは、第1感光層142aまで達しなくなり、その結果、その後の現像処理にて積層導電シート12Aとした場合に、図3Bに示すように、第1基体14Aの一方の主面には第1露光パターン152aによる導電パターン(第1導電部13Aを構成するパターン)のみが形成され、第1基体14Aの他方の主面には第2露光パターン152bによる導電パターン(第2導電部13Bを構成するパターン)のみが形成されることとなり、所望のパターンを得ることができる。

【0083】

このように、上述の両面一括露光を用いた製造方法においては、導電性と両面露光の適性を両立させた第1感光層142a及び第2感光層142bを得ることができ、また、1つの第1基体14Aへの露光処理によって、第1基体14Aの両面に同一パターンや異なったパターンを任意に形成することができ、これにより、タッチパネル100の電極を容易に形成することができると共に、タッチパネル100の薄型化(低背化)を図ることができる。

【0084】

なお、両面一括露光によって得られた図3Bに示す積層導電シート12Aにおいても、図3Aの積層導電シート12Aと同様に、その後の現像、定着処理を行うことができる。抵抗調整の処理については、導電パターンが形成された後であるので、片側からの処理がもう片側の処理に及ぼす影響は小さい。従って、最初に一主面の抵抗調整を処理し、その後に、他主面の処理をしてもよいし、上記したように、抵抗調整の処理を両面一括にて行ってもよい。

【0085】

次に、第2の実施の形態に係る導電シートの製造方法(以下、第2製造方法と記す)について図11を参照しながら説明する。

【0086】

この第2製造方法は、上述した第1製造方法と同様に、基体上に銀塩乳剤層36を有する感光材料140を作製する感光材料作製工程(ステップS201)と、銀塩乳剤層36を露光処理する露光工程(ステップS202)と、露光後の銀塩乳剤層36を現像処理して、基体上に金属細線15による導電パターン26及び端子配線パターン42を形成する現像工程(ステップS203)と、現像処理後の金属細線15(導電パターン26及び端子配線パターン42)の抵抗を調整するための処理をする抵抗調整工程(ステップS205)とを有するが、抵抗調整工程の前に、導電パターン26及び端子配線パターン42を含むライン抵抗を測定する抵抗測定工程(ステップS204)を有する点で異なる。

【0087】

この第2製造方法によれば、例えば、抵抗調整工程の前にライン抵抗を測定することから、その後の抵抗調整工程において、目標とするライン抵抗よりも高いライン抵抗を有するラインに含まれる導電パターン26又は端子配線パターン42の金属細線15に対し抵抗調整の処理を施すことができ、より抵抗調整を効果的に行うことが可能となる。

【0088】

この第2製造方法の抵抗測定工程におけるライン抵抗の測定は、例えば、抵抗計を用いて、導電パターン26及び端子配線パターン42の所定位置間について抵抗を測定して行うことができる。また、表面抵抗率計によって、表面抵抗を測定する方法を用いてもよい。また、タッチパネル製品の検査に用いられるような導電膜抵抗(導通)検査装置を用いてライン抵抗を測定してもよい。

【0089】

さらに、上記した第2製造方法において、抵抗測定と抵抗調整とを同時に行ってフィードバック制御がなされるようにしてもよい。すなわち、図11における抵抗測定工程(ステップS204)と抵抗調整工程(ステップS205)が同時に行われる。フィードバック制御は、例えば、抵抗調整の処理としてパルス光照射を行う場合には、任意に入力されるライン抵抗の目標値と、抵抗計等から入力側に戻されるライン抵抗の実測値とを比較演算し、出力を調整するコントローラによって、1パルスあたりの照射量/パルス照射時間/パルス周期等を制御するようにすることができる。そして、ライン抵抗の実測値と、目標値との差がゼロになるまで、フィードバック制御を伴うパルス光照射が行われる。

【0090】

次に、第1製造方法及び第2製造方法における各材料の好ましい態様について以下に説明する。

【0091】

[基体14]

第1製造方法及び第2製造方法に用いられる感光材料の基体14としては、プラスチックフイルム、プラスチック板、及びガラス板等を用いることができる。

【0092】

上記プラスチックフイルム及びプラスチック板の原料としては、例えば、ポリエチレンテレフタレート(PET)、及びポリエチレンナフタレート(PEN)等のポリエステル類;ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン、EVA等のポリオレフィン類;ポリ塩化ビニル、ポリ塩化ビニリデン等のビニル系樹脂;その他、ポリエーテルエーテルケトン(PEEK)、ポリサルホン(PSF)、ポリエーテルサルホン(PES)、ポリカーボネート(PC)、ポリアミド、ポリイミド、アクリル樹脂、トリアセチルセルロース(TAC)等を用いることができる。

【0093】

プラスチックフイルム及びプラスチック板は、単層で用いることもできるが、2層以上を組み合わせた多層フイルムとして用いることも可能である。また、アルミ等の金属箔ベースを用いることもできる。

【0094】

基体14としては、PET(258℃)、PEN(269℃)、PE(135℃)、PP(163℃)、ポリスチレン(230℃)、ポリ塩化ビニル(180℃)、ポリ塩化ビニリデン(212℃)やTAC(290℃)等の融点が約290℃以下であるプラスチックフイルム、又はプラスチック板が好ましく、特に、光透過性や加工性等の観点から、PETが好ましい。

【0095】

導電シート10をタッチパネル用電極等に使用する場合は、透明性が要求されるため、基体14の透明性は高いことが好ましい。この場合におけるプラスチックフイルム又はプラスチック板の全可視光透過率は70〜100%が好ましく、さらに好ましくは85〜100%であり、特に好ましくは90〜100%である。また、本実施の形態では、プラスチックフイルム及びプラスチック板として着色したものを用いることもできる。

【0096】

本実施の形態におけるプラスチックフイルム及びプラスチック板は、単層で用いることもできるが、2層以上を組み合わせた多層フイルムとして用いることも可能である。

【0097】

本実施の形態における基体14としてガラス板を用いる場合、その種類は特に限定されないが、ディスプレイ用導電性フイルムの用途として用いる場合、表面に強化層を設けた強化ガラスを用いることが好ましい。強化ガラスは、強化処理していないガラスに比べて破損を防止できる可能性が高い。さらに、風冷法により得られる強化ガラスは、万一破損してもその破砕破片が小さく、且つ、端面も鋭利になることはないため、安全上好ましい。

【0098】

〈感光材料〉

[銀塩乳剤層]

第1製造方法及び第2製造方法に用いられる感光材料は、基体14上に、光センサとして銀塩乳剤を含む銀塩乳剤層36を有する。銀塩乳剤層36は、銀塩とバインダーの他、溶媒や染料等の添加剤を含有することができる。

【0099】

また、好ましくは、銀塩乳剤層36は実質的に最上層に配置されている。ここで、「銀塩乳剤層36が実質的に最上層である」とは、銀塩乳剤層36が実際に最上層に配置されている場合のみならず、銀塩乳剤層36の上に設けられた層の総膜厚が0.5μm以下であることを意味する。銀塩乳剤層36の上に設けられた層の総膜厚は、好ましくは0.2μm以下である。

【0100】

以下、銀塩乳剤層36に含まれる各成分について説明する。

【0101】

<染料>

感光材料には、少なくとも銀塩乳剤層36に染料が含まれていてもよい。該染料は、フィルター染料として若しくはイラジエーション防止その他種々の目的で銀塩乳剤層36に含まれる。また、上記染料は、露光波長の一部を吸収するものが好ましい。露光波長の一部を吸収することで、光の散乱を抑える効果を奏し得、露光精度を向上させることができ、その結果、金属細線15の線幅や線間の距離のばらつきを低減することができる。

【0102】

上記染料としては、固体分散染料を含有してよい。本実施の形態に好ましく用いられる染料としては、特開平9−179243号公報記載の一般式(FA)、一般式(FA1)、一般式(FA2)、一般式(FA3)で表される染料が挙げられ、具体的には同公報記載の化合物F1〜F34が好ましい。また、特開平7−152112号公報記載の(II−2)〜(II−24)、特開平7−152112号公報記載の(III−5)〜(III−18)、特開平7−152112号公報記載の(IV−2)〜(IV−7)等も好ましく用いられる。

【0103】

このほか、現像又は定着の処理時に脱色させる固体微粒子分散状の染料としては、特開平3−138640号公報記載のシアニン染料、ピリリウム染料及びアミニウム染料が挙げられる。また、処理時に脱色しない染料として、特開平9−96891号公報記載のカルボキシル基を有するシアニン染料、特開平8−245902号公報記載の酸性基を含まないシアニン染料及び同8−333519号公報記載のレーキ型シアニン染料、特開平1−266536号公報記載のシアニン染料、特開平3−136038号公報記載のホロポーラ型シアニン染料、特開昭62−299959号公報記載のピリリウム染料、特開平7−253639号公報記載のポリマー型シアニン染料、特開平2−282244号公報記載のオキソノール染料の固体微粒子分散物、特開昭63−131135号公報記載の光散乱粒子、特開平9−5913号公報記載のYb3+化合物および特開平7−113072号公報記載のITO粉末等が挙げられる。また、特開平9−179243号公報記載の一般式(F1)、一般式(F2)で表される染料で、具体的には同公報記載の化合物F35〜F112も用いることができる。

【0104】

また、上記染料としては、水溶性染料を含有することができる。このような水溶性染料としては、オキソノール染料、ベンジリデン染料、メロシアニン染料、シアニン染料及びアゾ染料が挙げられる。中でも、オキソノール染料、ヘミオキソノール染料及びベンジリデン染料が有用である。水溶性染料の具体例としては、英国特許第584,609号明細書、同1,177,429号明細書、特開昭48−85130号公報、同49−99620号公報、同49−114420号公報、同52−20822号公報、同59−154439号公報、同59−208548号公報、米国特許第2,274,782号明細書、同2,533,472号明細書、同2,956,879号明細書、同3,148,187号明細書、同3,177,078号明細書、同3,247,127号明細書、同3,540,887号明細書、同3,575,704号明細書、同3,653,905号明細書、同3,718,427号明細書に記載されたものが挙げられる。

【0105】

銀塩乳剤層36中における染料の含有量は、イラジエーション防止等の効果と、添加量増加による感度低下の観点から、全固形分に対して0.01〜10質量%が好ましく、0.1〜5質量%がさらに好ましい。

【0106】

<銀塩>

本実施の形態で用いられる銀塩としては、ハロゲン化銀等の無機銀塩及び酢酸銀等の有機銀塩が挙げられる。本実施の形態においては、光センサとしての特性に優れるハロゲン化銀32を用いることが好ましい。この場合、ハロゲン化銀32に関する銀塩写真フイルムや印画紙、印刷製版用フイルム、フォトマスク用エマルジョンマスク等で用いられる技術は、本実施の形態においても用いることができる。

【0107】

ハロゲン化銀32に含有されるハロゲン元素は、塩素、臭素、ヨウ素及びフッ素のいずれであってもよく、これらを組み合わせでもよい。例えば、塩化銀、臭化銀、ヨウ化銀を主体としたハロゲン化銀32が好ましく用いられ、さらに臭化銀や塩化銀を主体としたハロゲン化銀32が好ましく用いられる。塩臭化銀、沃塩臭化銀、沃臭化銀もまた好ましく用いられる。より好ましくは、塩臭化銀、臭化銀、沃塩臭化銀、沃臭化銀であり、最も好ましくは、塩化銀50モル%以上を含有する塩臭化銀、沃塩臭化銀が用いられる。ここで、「臭化銀を主体としたハロゲン化銀32」とは、ハロゲン化銀32の組成中に占める臭化物イオンのモル分率が50%以上のハロゲン化銀をいう。この臭化銀を主体としたハロゲン化銀粒子は、臭化物イオンのほかに沃化物イオン、塩化物イオンを含有していてもよい。

【0108】

なお、ハロゲン化銀乳剤における沃化銀含有率は、ハロゲン化銀乳剤1モルあたり1.5mol%を超えない範囲であることが好ましい。沃化銀含有率を1.5mol%を超えない範囲とすることにより、カブリを防止し、圧力性を改善することができる。より好ましい沃化銀含有率は、ハロゲン化銀乳剤1モルあたり1mol%以下である。

【0109】

ハロゲン化銀32は固体粒子状であり、露光、現像処理後に形成される金属細線15による導電部の画像品質の観点からは、ハロゲン化銀32の平均粒子サイズは、球相当径で0.1〜1000nm(1μm)であることが好ましく、0.1〜100nmであることがより好ましく、1〜50nmであることがさらに好ましい。ハロゲン化銀粒子の球相当径とは、粒子形状が球形の同じ体積を有する粒子の直径である。

【0110】

ハロゲン化銀粒子の形状は特に限定されず、例えば、球状、立方体状、平板状(6角平板状、三角形平板状、4角形平板状等)、八面体状、14面体状等、様々な形状であることができ、立方体、14面体が好ましい。

【0111】

ハロゲン化銀粒子は内部と表層が均一な相からなっていても異なっていてもよい。また、粒子内部或いは表面にハロゲン組成の異なる局在層を有していてもよい。本実施の形態における銀塩乳剤層36の形成に用いられるハロゲン化銀乳剤は単分散乳剤が好ましく、{(粒子サイズの標準偏差)/(平均粒子サイズ)}×100で表される変動係数が20%以下、より好ましくは15%以下、最も好ましくは10%以下であることが好ましい。本実施の形態に用いられるハロゲン化銀乳剤は、粒子サイズの異なる複数種類のハロゲン化銀乳剤を混合してもよい。

【0112】

本実施の形態に用いられるハロゲン化銀乳剤は、VIII族、VIIB族に属する金属を含有してもよい。特に、高コントラスト及び低カブリを達成するために、ロジウム化合物、イリジウム化合物、ルテニウム化合物、鉄化合物、オスミウム化合物等を含有することが好ましい。これら化合物は、各種の配位子を有する化合物であってよく、配位子として例えば、シアン化物イオンやハロゲンイオン、チオシアナートイオン、ニトロシルイオン、水、水酸化物イオン等や、こうした擬ハロゲン、アンモニアのほか、アミン類(メチルアミン、エチレンジアミン等)、ヘテロ環化合物(イミダゾール、チアゾール、5−メチルチアゾール、メルカプトイミダゾール等)、尿素、チオ尿素等の、有機分子を挙げることができる。また、高感度化のためにはK4〔Fe(CN)6〕やK4〔Ru(CN)6〕、K3〔Cr(CN)6〕のような六シアノ化金属錯体のドープが有利に行われる。

【0113】

上記ロジウム化合物としては、水溶性ロジウム化合物を用いることができる。水溶性ロジウム化合物としては、例えば、ハロゲン化ロジウム(III)化合物、ヘキサクロロロジウム(III)錯塩、ペンタクロロアコロジウム錯塩、テトラクロロジアコロジウム錯塩、ヘキサブロモロジウム(III)錯塩、ヘキサアミンロジウム(III)錯塩、トリザラトロジウム(III)錯塩、K3Rh2Br9等が挙げられる。

【0114】

これらのロジウム化合物は、水或いは適当な溶媒に溶解して用いられるが、ロジウム化合物の溶液を安定化させるために一般によく行われる方法、すなわち、ハロゲン化水素水溶液(例えば塩酸、臭酸、フッ酸等)、或いはハロゲン化アルカリ(例えばKCl、NaCl、KBr、NaBr等)を添加する方法を用いることができる。水溶性ロジウムを用いる代わりにハロゲン化銀調製時に、あらかじめロジウムをドープしてある別のハロゲン化銀粒子を添加して溶解させることも可能である。

【0115】

その他、本実施の形態では、Pd(II)イオン及び/又はPd金属を含有するハロゲン化銀32も好ましく用いることができる。Pdはハロゲン化銀粒子内に均一に分布していてもよいが、ハロゲン化銀粒子の表層近傍に含有させることが好ましい。ここで、Pdが「ハロゲン化銀粒子の表層近傍に含有する」とは、ハロゲン化銀粒子の表面から深さ方向に50nm以内において、他層よりもパラジウムの含有率が高い層を有することを意味する。

【0116】

このようなハロゲン化銀粒子は、ハロゲン化銀粒子を形成する途中でPdを添加することにより作製することができ、銀イオンとハロゲンイオンとをそれぞれ総添加量の50%以上添加した後に、Pdを添加することが好ましい。また、Pd(II)イオンを後熟時に添加するなどの方法でハロゲン化銀表層に存在させることも好ましい。

【0117】

このPd含有ハロゲン化銀粒子は、物理現像や無電解メッキの速度を速め、導電シート10の生産効率を上げ、生産コストの低減に寄与する。Pdは、無電解メッキ触媒としてよく知られて用いられているが、本実施の形態では、ハロゲン化銀粒子の表層にPdを偏在させることが可能なため、極めて高価なPdを節約することが可能である。

【0118】

本実施の形態において、ハロゲン化銀32に含まれるPdイオン及び/又はPd金属の含有率は、ハロゲン化銀32の、銀のモル数に対して10-4〜0.5モル/モルAgであることが好ましく、0.01〜0.3モル/モルAgであることがさらに好ましい。使用するPd化合物の例としては、PdCl4や、Na2PdCl4等が挙げられる。

【0119】

また、銀塩乳剤層36には、銀吸着性素材が含まれていてもよい。銀塩表面に吸着した銀吸着性素材が銀塩乳剤層36に入射した光を吸収し、その光エネルギーを銀塩に伝搬することによって感光性が向上するので、露光精度を高めることができ、その結果、金属細線15の線幅や線間の距離のばらつきを低減することができる。銀吸着性素材としては、例えば、分光増感色素が挙げられる。

【0120】

本実施の形態では一般のハロゲン化銀写真感光材料と同様に化学増感を施しても、施さなくてもよい。化学増感の方法としては、例えば特開2000−275770号公報の段落番号0078以降に引用されている、写真感光材料の感度増感作用のあるカルコゲナイト化合物あるいは貴金属化合物からなる化学増感剤をハロゲン化銀乳剤に添加することによって行われる。本実施の形態の感光材料に用いる銀塩乳剤としては、このような化学増感を行わない乳剤、すなわち未化学増感乳剤を好ましく用いることができる。本実施の形態において好ましい未化学増感乳剤の調製方法としては、カルコゲナイトあるいは貴金属化合物からなる化学増感剤の添加量を、これらが添加されたことによる感度上昇が0.1以内になる量以下の量にとどめることが好ましい。カルコゲナイトあるいは貴金属化合物の添加量の具体的な量に制限はないが、本発明における未化学増感乳剤の好ましい調製方法として、これら化学増感化合物の総添加量をハロゲン化銀1モルあたり5×10-7モル以下にすることが好ましい。

【0121】

<水溶性バインダー>

銀塩乳剤層36には、銀塩粒子を均一に分散させ、且つ、銀塩乳剤層36と基体14との密着を補助する目的でバインダーが用いられる。本実施の形態において、バインダーとしては、後述の湿熱処理により除去される水溶性バインダーが用いられる。水溶性バインダーとしては、水溶性ポリマーを用いることが好ましい。

【0122】

バインダーとしては、例えば、ゼラチン、カラギナン、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)、澱粉等の多糖類、セルロース及びその誘導体、ポリエチレンオキサイド、ポリサッカライド、ポリビニルアミン、キトサン、ポリリジン、ポリアクリル酸、ポリアルギン酸、ポリヒアルロン酸、カルボキシセルロース、アラビアゴム、アルギン酸ナトリウム等が挙げられる。これらは、官能基のイオン性によって中性、陰イオン性、陽イオン性の性質を有する。

【0123】

また、ゼラチン34としては、石灰処理ゼラチンの他、酸処理ゼラチンを用いてもよく、ゼラチン34の加水分解物、ゼラチン酵素分解物、その他アミノ基、カルボキシル基を修飾したゼラチン(フタル化ゼラチン、アセチル化ゼラチン)を使用することができる。

【0124】

銀塩乳剤層36中に含有されるバインダーの含有量は、特に限定されず、分散性と密着性を発揮し得る範囲で適宜決定することができる。銀塩乳剤層36中のバインダーの含有量は、銀/バインダー体積比で下限が0.5/1以上、1/1以上であることが好ましく、上限が6/1以下、4/1以下であることが好ましい。

【0125】

また、銀塩乳剤層36中にメルカプト基を有する含窒素複素環化合物を0.1mg/m2以上100mg/m2以下(さらに好ましくは1mg/m2以上100mg/m2以下、よりさらに好ましくは1mg/m2以上50mg/m2以下、特に好ましくは1mg/m2以上10mg/m2以下)含有すること、0.001mmol/m2以上0.1mmol/m2以下(さらに好ましくは0.001mmol/m2以上0.01mmol/m2以下)含有すること、もしくはメルカプト基を有する含窒素複素環化合物を含有する液に浸漬することが好ましい。その理由は、現像処理後の金属細線15にキセノンフラッシュランプからのパルス光を照射すると、銀の形態が変わり、黄色みを帯びてくる。これは、導電シート10を例えばタッチパネル用電極とした場合等において、表示画面が黄色み帯びて表示されるおそれがあり、表示品質の劣化をもたらすおそれがある。そこで、銀塩乳剤層36中にメルカプト基を有する含窒素複素環化合物を上述の範囲に設定すること、もしくはメルカプト基を有する含窒素複素環化合物を含有する液に浸漬することで、黄色み等の色変化が起こり難くなり、金属細線15にキセノンランプからの光を照射しても、表示品質上の劣化等をもたらすことなく、金属細線15の低抵抗化を図ることができ、作製される導電シート10の導電性を向上させることができる。この場合、金属細線15の色度を−1〜3に調整することが好ましい。

【0126】

<メルカプト基を有する含窒素複素環化合物>

本発明において、メルカプト基を有する含窒素複素環化合物としては、下記一般式で表される化合物であることが好ましく、これらの誘導体も使用することができる。

【0127】

【化1】

【0128】

上述の一般式中、Q2は5又は6員の複素環を形成するのに必要な非金属原子群を表す。含窒素複素環の例としては、イミダゾール、トリアゾール、テトラゾール、ピロール、ピリジン、チアゾール、チアジアゾール、オキサゾール、オキサジアゾール、イミダゾロン、ピラゾリン、ピラゾール、オキサゾリン、チアゾリン、セレナゾリン、セレナゾール、ピリミジン、ピリダジン、トリアジン、オキサジン、テトラジン、ピロリジン等が挙げられる。また、上記含窒素複素環は炭素芳香環又は複素芳香族環等の縮合環を有していてもよい。このような縮合環を有する好ましい含窒素複素環の例としては、ベンゾイミダゾール、ベンゾトリアゾール、ベンゾオキサゾール、ベンゾチアゾール、ベンゾセレナゾール、キノリジン、インドリジン、インドール、キノリン等が挙げられる。メルカプト基を有する含窒素複素環化合物の好ましい構造としては、縮合環を有しない単環構造が好ましく、より好ましくはテトラゾールである。L1は、二価の脂肪族基、二価の芳香族炭化水素基、二価の複素環基又はこれらの組み合わせた連結基を表し、炭素数10以下のものが好ましい。R1は水素原子、カルボン酸基もしくはその塩、スルホン酸基もしくはその塩、ホスホン酸基もしくはその塩、アミノ基又はアンモニウム塩、ヒドロキシル基、アルコキシ基、チオアルキル基を表し、好ましくは水素原子である。q1は1〜3の整数を表す。具体例としては、特開平6−59456号公報に開示されるメルカプト基を有するトリアゾール化合物とその誘導体、特開2004−138664号公報に開示される2−メルカプト−4−フェニルイミダゾール、2−メルカプト−1−ベンジルイミダゾール、1−エチル−2−メルカプト−ベンズイミダゾール、2−メルカプト−1−ブチル−ベンズイミダゾール、2,2’−ジメルカプト−1,1’−デカメチレン−ジイミダゾリン、2−メルカプト−4−フェニルチアゾール、2−メルカプト−ベンゾチアゾール、2−メルカプトナフトチアゾール、2−メルカプト−4,5−ジフェニルオキサゾール、2−メルカプトベンゾオキサゾール、3−メルカプト−4−アリル−5−ペンタデシル−1,2,4−トリアゾール、3−メルカプト−5−ノニル−1,2,4−トリアゾール、3−メルカプト−4−アセタミド−5−ヘプチル−1,2,4−トリアゾール、3−メルカプト−4−アミノ−5−ヘプタデシル−1,2,4−トリアゾール、2−メルカプト−5−フェニル−1,3,4−チアジアゾール、2−メルカプト−5−n−ヘプチル−オキサチアゾール、2−メルカプト−5−n−ヘプチル−オキサジアゾール、2−メルカプト−5−フェニル−1,3,4−オキサジアゾール、2−メルカプト−5−ニトロピリジン、3−メルカプト−4−メチル−6−フェニル−ピリダジン、2−メルカプト−5,6−ジフェニル−ピラジン、2−メルカプト−4,6−ジフェニル−1,3,5−トリアジン、2−アミノ−4−メルカプト−6−ベンジル−1,3,5−トリアジン等、特開2004−151290号公報に開示される、メルカプトチアジアゾール類、メルカプトオキサジアゾール類とその誘導体が挙げられるが、中でも、下記に例示する3−(5−メルカプト)ベンゼン−スルホン酸ナトリウム、1−(3−(3−メチルウレイド)フェニル)−5−メルカプトテトラゾール、5−メルカプト−1−フェニル−テトラゾール、2−メルカプト−ベンズイミダゾールとその誘導体が特に好ましい。

【0129】

【化2】

【0130】

<溶媒>

銀塩乳剤層36の形成に用いられる溶媒は、特に限定されるものではないが、例えば、水、有機溶媒(例えば、メタノール等のアルコール類、アセトン等のケトン類、ホルムアミド等のアミド類、ジメチルスルホキシド等のスルホキシド類、酢酸エチル等のエステル類、エーテル類等)、イオン性液体、及びこれらの混合溶媒を挙げることができる。

【0131】

本実施の形態の銀塩乳剤層36に用いられる溶媒の含有量は、銀塩乳剤層36に含まれる銀塩、バインダー等の合計の質量に対して30〜90質量%の範囲であり、50〜80質量%の範囲であることが好ましい。

【0132】

<帯電防止剤>

感光材料は帯電防止剤を含有することが好ましく、銀塩乳剤層36と反対側の基体14の面上にコーティングするのが望ましい。

【0133】

帯電防止層としては、表面抵抗率が25℃25%RHの雰囲気下で1012オーム以下の導電性物質含有層を好ましく用いることができる。本実施の形態に好ましい帯電防止剤として、下記の導電性物質を好ましく用いることができる。すなわち、特開平2−18542号公報第2頁左下13行目から同公報第3頁右上7行目に記載の導電性物質である。具体的には、同公報第2頁右下2行目から同頁右下10行目に記載の金属酸化物、及び同公報に記載の化合物P−1〜P−7の導電性高分子化合物、米国特許第5575957号明細書、特開平10−142738号公報段落番号0045〜0043、特開平11−223901号公報段落番号0013〜0019に記載の針状の金属酸化物等が用いることができる。

【0134】

本実施の形態で用いられる導電性金属酸化物粒子は、ZnO、TiO2、SnO2、Al2O3、In2O3、MgO、BaO及びMoO3ならびにこれらの複合酸化物、そしてこれらの金属酸化物にさらに異種原子を含む金属酸化物の粒子を挙げることができる。金属酸化物としては、SnO2、ZnO、Al2O3、TiO2、In2O3、及びMgOが好ましく、さらに、SnO2、ZnO、In2O3及びTiO2が好ましく、SnO2が特に好ましい。異種原子を少量含む例としては、ZnOに対してAlあるいはIn、TiO2に対してNbあるいはTa、In2O3に対してSn、及びSnO2に対してSb、Nbあるいはハロゲン元素などの異種元素を0.01〜30モル%(好ましくは0.1〜10モル%)ドープしたものを挙げることができる。異種元素の添加量が、0.01モル%未満の場合は酸化物又は複合酸化物に十分な導電性を付与することができにくくなり、30モル%を超えると粒子の黒化度が増し、帯電防止層が黒ずむため適さない。従って、本実施の形態では導電性金属酸化物粒子の材料として、金属酸化物又は複合金属酸化物に対し、異種元素を少量含むものが好ましい。また、結晶構造中に酸素欠陥を含むものも好ましい。

【0135】

異種原子を少量含む導電性金属酸化物微粒子としては、アンチモンがドープされたSnO2粒子が好ましく、特にアンチモンが0.2〜2.0モル%ドープされたSnO2粒子が好ましい。

【0136】

本実施の形態に用いる導電性金属酸化物の形状については特に制限はなく、粒状、針状等が挙げられる。また、その大きさは、球換算径で表した平均粒径が、好ましくは0.5nm〜25μmである。

【0137】

また、導電性を得るためには、例えば、可溶性塩(例えば塩化物、硝酸塩等)、蒸着金属層、米国特許第2861056号明細書及び同第3206312号明細書に記載のようなイオン性ポリマー又は米国特許第3428451号明細書に記載のような不溶性無機塩を使用することもできる。

【0138】

このような導電性金属酸化物粒子を含有する帯電防止層はバック面の下塗り層、銀塩乳剤層36の下塗り層等として設けることが好ましい。その添加量は両面合計で0.01〜1.0g/m2であることが好ましい。また、感光材料の内部抵抗率は25℃25%RHの雰囲気下で1.0×107〜1.0〜1012オームであることが好ましい。

【0139】

本実施の形態において、導電性物質のほかに、特開平2−18542号公報第4頁右上2行目から第4頁右下下から3行目、特開平3−39948号公報第12頁左下6行目から同公報第13頁右下5行目に記載の含フッ素界面活性剤を併用することによって、さらに良好な帯電防止性を得ることができる。

【0140】

<その他の添加剤>

感光材料に用いられる各種添加剤に関しては、特に制限はなく、例えば下記公報等に記載されたものを好ましく用いることができる。ただし、本実施の形態では、硬膜剤を使用しないことが好ましい。硬膜剤を使用した場合、後述の湿熱処理を行うと、抵抗が上がり、導電率が下がってしまうためである。

【0141】

1)造核促進剤

造核促進剤としては、特開平6−82943号公報に記載の一般式(I)、(II)、(III)、(IV)、(V)、(VI)の化合物や、特開平2−103536号公報第9頁右上欄13行目から同第16頁左上欄10行目の一般式(II−m)〜(II−p)及び化合物例II−1〜II−22、並びに、特開平1−179939号公報に記載の化合物が挙げられる。

【0142】

2)分光増感色素

分光増感色素としては、特開平2−12236号公報第8頁左下欄13行目から同右下欄4行目、同2−103536号公報第16頁右下欄3行目から同第17頁左下欄20行目、さらに特開平1−112235号、同2−124560号、同3−7928号、及び同5−11389号各公報に記載の分光増感色素が挙げられる。

【0143】

3)界面活性剤

界面活性剤としては、特開平2−12236号公報第9頁右上欄7行目から同右下欄7行目、及び特開平2−18542号公報第2頁左下欄13行目から同第4頁右下欄18行目に記載の界面活性剤が挙げられる。

【0144】

4)カブリ防止剤

カブリ防止剤としては、特開平2−103536号公報第17頁右下欄19行目から同第18頁右上欄4行目及び同右下欄1行目から5行目、さらに特開平1−237538号公報に記載のチオスルフィン酸化合物が挙げられる。

【0145】

5)ポリマーラテックス

ポリマーラテックスとしては、特開平2−103536号公報第18頁左下欄12行目から同20行目に記載のものが挙げられる。

【0146】

6)酸基を有する化合物

酸基を有する化合物としては、特開平2−103536号公報第18頁右下欄6行目から同第19頁左上欄1行目に記載の化合物が挙げられる。

【0147】

7)黒ポツ防止剤

黒ポツ防止剤とは、未露光部に点状の現像銀が発生することを抑制する化合物であり、例えば、米国特許第4956257号明細書及び特開平1−118832号公報に記載の化合物が挙げられる。

【0148】

8)レドックス化合物

レドックス化合物としては、特開平2−301743号公報の一般式(I)で表される化合物(特に化合物例1〜50)、同3−174143号公報第3頁〜第20頁に記載の一般式(R−1)、(R−2)、(R−3)、化合物例1〜75、さらに特開平5−257239号、同4−278939号各公報に記載の化合物が挙げられる。

【0149】

9)モノメチン化合物

モノメチン化合物としては、特開平2−287532号公報の一般式(II)の化合物(特に化合物例II−1〜II−26)が挙げられる。

【0150】

10)ジヒドロキシベンゼン類

特開平3−39948号公報第11頁左上欄から第12頁左下欄の記載、及び欧州特許公開EP452772A号公報に記載の化合物が挙げられる。

【0151】

次に、第1製造方法及び第2製造方法での好ましい態様、並びにパルス光、湿熱雰囲気、加圧処理の好ましい条件について説明する。

【0152】

第1製造方法及び第2製造方法によって作製される導電シート10は、パターン露光によって導電パターン26、端子配線パターン42が基体14上に形成されたものだけでなく、面露光によって導電パターン26等が形成されたものであってもよい。

【0153】

本実施の形態における導電シート10の作製方法には、感光材料と現像処理の形態によって、次の3通りの形態が含まれる。

【0154】

(1)物理現像核を含まない感光性ハロゲン化銀黒白感光材料を化学現像又は熱現像して導電パターンを該感光材料上に形成させる態様。

【0155】

(2)物理現像核を銀塩乳剤層36中に含む感光性ハロゲン化銀黒白感光材料を溶解物理現像して導電パターンを該感光材料上に形成させる態様。

【0156】

(3)物理現像核を含まない感光性ハロゲン化銀黒白感光材料と、物理現像核を含む非感光性層を有する受像シートを重ね合わせて拡散転写現像して導電パターンを非感光性受像シート上に形成させる態様。

【0157】

上記(1)の態様は、一体型黒白現像タイプであり、感光材料上に透光性電磁波シールド膜等の透光性導電性膜が形成される。得られる現像銀は化学現像銀又は熱現像であり、高比表面のフィラメントである点で後続するメッキ又は物理現像過程で活性が高い。

【0158】

上記(2)の態様は、露光部では、物理現像核近縁のハロゲン化銀粒子が溶解されて現像核上に沈積することによって感光材料上に透光性電磁波シールド膜や光透過性導電シート等の透光性導電性膜が形成される。これも一体型黒白現像タイプである。現像作用が、物理現像核上への析出であるので高活性であるが、現像銀は比表面が小さい球形である。

【0159】

上記(3)の態様は、未露光部においてハロゲン化銀粒子が溶解されて拡散して受像シート上の現像核上に沈積することによって受像シート上に透光性電磁波シールド膜や光透過性導電シート等の透光性導電性膜が形成される。いわゆるセパレートタイプであって、受像シートを感光材料から剥離して用いる態様である。

【0160】

いずれの態様もネガ型現像処理及び反転現像処理のいずれの現像を選択することもできる(拡散転写方式の場合は、感光材料としてオートポジ型感光材料を用いることによってネガ型現像処理が可能となる)。

【0161】

ここでいう化学現像、熱現像、溶解物理現像、及び拡散転写現像は、当業界で通常用いられている用語どおりの意味であり、写真化学の一般教科書、例えば菊地真一著「写真化学」(共立出版社刊行)、C.E.K.Mees編「The Theory of the Photographic Process,4th ed.」(Mcmillan社、1977年刊行)に解説されている。また、例えば、特開2004−184693号公報、同2004−334077号公報、同2005−010752号公報、特願2004−244080号明細書、同2004−085655号明細書等に記載の技術を参照することもできる。

【0162】

[露光工程]

露光工程では、基体14上に設けられた銀塩乳剤層36に対して露光処理(露光処理)を行う。この露光処理は、電磁波を用いて行うことができる。電磁波としては、例えば、可視光線、紫外線等の光、X線等の放射線等が挙げられる。さらに露光には波長分布を有する光源を利用してもよく、特定の波長の光源を用いてもよい。

【0163】

光源としては、例えば、陰極線(CRT)を用いた走査露光を挙げることができる。陰極線管露光装置は、レーザを用いた装置に比べて、簡便で、且つ、コンパクトであり、低コストになる。また、光軸や色の調整も容易である。画像露光に用いる陰極線管には、必要に応じてスペクトル領域に発光を示す各種発光体が用いられる。発光体としては、例えば、赤色発光体、緑色発光体、青色発光体のいずれか1種又は2種以上が混合されて用いられる。スペクトル領域は、上記の赤色、緑色及び青色に限定されず、黄色、橙色、紫色或いは赤外領域に発光する蛍光体も用いられる。特に、これらの発光体を混合して白色に発光する陰極線管がしばしば用いられる。また、紫外線ランプも好ましく、水銀ランプのg線、水銀ランプのi線等も利用される。

【0164】

また、露光処理を、種々のレーザビームを用いて行うことができる。例えば、ガスレーザ、発光ダイオード、半導体レーザ、半導体レーザ又は半導体レーザを励起光源に用いた固体レーザと非線形光学結晶とを組み合わせた第二高調波発光光源(SHG)等の単色高密度光を用いた走査露光方式を好ましく用いることができ、さらに、KrFエキシマレーザ、ArFエキシマレーザ、F2レーザ等も用いることができる。システムをコンパクトで、安価なものにするために、露光処理は、半導体レーザ、半導体レーザ或いは固体レーザと非線形光学結晶を組み合わせた第二高調波発生光源(SHG)を用いて行うことが好ましい。特に、コンパクトで、安価、さらに寿命が長く、安定性が高い装置を設計するためには、第1露光処理は、半導体レーザを用いて行うことが好ましい。

【0165】

レーザ光源としては、具体的には、波長430〜460nmの青色半導体レーザ(2001年3月 第48回応用物理学関係連合講演会で日亜化学発表)、半導体レーザ(発振波長約1060nm)を導波路状の反転ドメイン構造を有するLiNbO3のSHG結晶により波長変換して取り出した約530nmの緑色レーザ、波長約685nmの赤色半導体レーザ(日立タイプNo.HL6738MG)、波長約650nmの赤色半導体レーザ(日立タイプNo.HL6501MG)等が好ましく用いられる。

【0166】

銀塩乳剤層36をパターン状に露光する方法は、フォトマスクを利用した面露光で行ってもよいし、レーザビームによる走査露光で行ってもよい。この際、レンズを用いた屈折式露光でも反射鏡を用いた反射式露光でもよく、コンタクト露光、プロキシミティー露光、縮小投影露光、反射投影露光等の露光方式を用いることができる。

【0167】

導電シート10を例えばタッチパネル用電極として使用する場合、導電パターン26が肉眼にて認識されないように、導電パターン26の金属細線15の線幅は1〜20μmが好ましく、1〜10μmがより好ましい。導電パターン26の金属細線15の厚みは1〜3μmが好ましい。端子配線パターン42については、金属細線15の線幅は10〜50μmとすることができ、その厚みは1〜3μmが好ましい。

【0168】

[現像処理]

現像処理工程では、露光処理を終えた銀塩乳剤層36に対して現像処理が施される。この現像処理は、銀塩写真フイルムや印画紙、印刷製版用フイルム、フォトマスク用エマルジョンマスク等に用いられる通常の現像処理の技術を用いることができる。現像液については特に限定はしないが、PQ現像液、MQ現像液、MAA現像液等を用いることもできる。市販品としては、例えば、富士フイルム社製のCN−16、CR−56、CP45X、FD−3、パピトールや、KODAK社製のC−41、E−6、RA−4、Dsd−19、D−72等の現像液、又はそのキットに含まれる現像液を用いることができる(いずれも商品名)。また、リス現像液を用いることもできる。リス現像液としては、KODAK社製のD85(商品名)等を用いることができる。

【0169】

露光処理及び現像処理を行うことにより金属細線15による導電パターン26及び端子配線パターン42が形成されると共に、未露光部に開口部18が形成される。なお、本実施の形態では、現像温度、定着温度及び水洗温度は35℃以下で行うことが好ましい。

【0170】

現像処理は、未露光部分のハロゲン化銀32を除去して安定化させる目的で行われる定着処理を含むことができる。定着処理は、銀塩写真フイルムや印画紙、印刷製版用フイルム、フォトマスク用エマルジョンマスク等に用いられる定着処理の技術を用いることができる。

【0171】

現像処理で用いられる現像液には、画質を向上させる目的で、画質向上剤を含有させることができる。画質向上剤としては、例えば、ベンゾトリアゾール等の含窒素へテロ環化合物を挙げることができる。また、リス現像液を利用する場合は、特にポリエチレングリコールを使用することも好ましい。

【0172】

現像処理後の露光部に含まれる金属銀の質量は、露光前の露光部に含まれていた銀の質量に対して50質量%以上の含有率であることが好ましく、80質量%以上であることがさらに好ましい。露光部に含まれる銀の質量が露光前の露光部に含まれていた銀の質量に対して50質量%以上であれば、高い導電性を得やすいため好ましい。

【0173】

現像処理後の階調は、特に限定されるものではないが、4.0を超えることが好ましい。現像処理後の階調が4.0を超えると、開口部18の透明性を高く保ったまま、金属細線15の導電性を高めることができる。階調を4.0以上にする手段としては、例えば、前述のロジウムイオン、イリジウムイオンのドープが挙げられる。

【0174】

[酸化処理]

現像処理後の金属細線15は、好ましくは酸化処理が行われる。酸化処理を行うことにより、例えば、開口部18に金属が僅かに沈着していた場合に、該金属を除去し、開口部18の光透過性をほぼ100%にすることができる。酸化処理としては、例えば、Fe(III)イオン処理等、種々の酸化剤を用いた公知の方法が挙げられる。酸化処理は、銀塩含有層の露光処理及び現像処理後に行うことができる。

【0175】

本実施の形態では、さらに露光処理及び現像処理後の金属細線15を、Pdを含有する溶液で処理することもできる。Pdは、2価のパラジウムイオンであっても金属パラジウムであってもよい。この処理により、導電パターン26の黒色が経時変化することを抑制できる。

【0176】

[還元処理]

現像処理後に還元水溶液に浸漬することで、好ましい導電性の高い導電シート10を得ることができる。還元水溶液としては、亜硫酸ナトリム水溶液、ハイドロキノン水溶液、パラフェニレンジアミン水溶液、シュウ酸水溶液等を用いることができ、水溶液のpHは10以上とすることがさらに好ましい。

【0177】

[抵抗測定]

抵抗測定工程におけるライン抵抗の測定は、例えば、抵抗計を用いて、導電パターン26及び端子配線パターン42の所定位置間の抵抗を測定することにより行うことができる。また、抵抗計として、表面抵抗率計、例えば、直列4探針プローブ(ASP)を用いてもよい。また、タッチパネル製品の検査に用いられるような導電膜抵抗(導通)検査装置を用いて測定してもよい。

【0178】

なお、上記のように導電シート10のライン抵抗の測定に代えて、例えば、導電パターン26及び端子配線パターン42における金属細線15の線幅や線厚みを測定してもよい。この場合、金属細線15の線幅や線厚みが小さいところは、ライン抵抗が高いと評価することができる。

【0179】

[抵抗調整工程]

抵抗調整工程では、現像処理を終えた金属細線15に対してキセノンフラッシュランプからのパルス光を照射する。1パルスあたりの照射量(照射エネルギー)の下限値は、1J以上、100J以上、200J以上もしくは500J以上とすることが好ましい。また、1パルスあたりの照射量の上限値は、1500J以下、1000J以下、900J以下、もしくは800J以下とすることが好ましい。さらに、上記した照射量のパルス光を複数回照射してもよい。なお、照射量は、一般的な紫外線照度計を用いて測定することができる。一般的な紫外線照度計は、例えば300〜400nmに検出ピークを有する照度計を用いることができる。

【0180】

その他、抵抗調整の処理は、金属細線15に電磁波を照射することによっても行うことができる。電磁波としては、例えば、紫外線、可視光線等の光、X線等の放射線等が挙げられる。汎用性の点から、紫外線が好ましい。さらに露光には波長分布を有する光源を利用してもよく、特定の波長の光源を用いてもよい。

【0181】

紫外線を照射する光源としては、高圧水銀ランプ、メタルハライドランプ、フラッシュランプ(例えばキセノンフラッシュランプ)等が挙げられる。本実施の形態においては、金属細線15の導電性を向上させることと、汎用性の点から、キセノンフラッシュランプが好ましく、例えばウシオ電器社製のキセノンフラッシュランプ等が挙げられる。

【0182】

また、金属細線15への露光による発熱によって少なくとも一部の水溶性バインダーが蒸発し、金属(導電性物質)同士が結合しやすくなることが低抵抗化の一因と考えられることから、赤外線、レーザ光等の照射によって、金属細線15を加熱する熱処理を施してもよい。

【0183】

金属細線15の一部、すなわち、目標とするライン抵抗よりも高いライン抵抗を有するラインに含まれる導電パターン26、端子配線パターン42の金属細線15に対して、例えばキセノンフラッシュランプからのパルス光を照射して処理する方法は、上述の露光工程と同様に、フォトマスクを利用した面露光で行ってもよいし、レーザビームによる走査露光で行ってもよい。この際、レンズを用いた屈折式露光でも反射鏡を用いた反射式露光でもよく、コンタクト露光、プロキシミティー露光、縮小投影露光、反射投影露光等の露光方式を用いることができる。

【0184】

なお、上記のように金属細線15に対してキセノンフラッシュランプからのパルス光による露光処理又は熱処理を施すことにより、金属細線15は、低抵抗化する。本実施の形態のように端子配線パターン42を露光、現像により形成する場合、印刷やエッチングで形成する場合よりも金属細線15の抵抗は高い傾向にある。そのため、先ず導電パターン26、端子配線パターン42の全ての金属細線15について抵抗調整の処理、すなわち低抵抗化の処理を行うことは好ましいことである。従って、抵抗調整工程は、全ての金属細線15に対して低抵抗化の処理を行った後に、それでもなお目標とするライン抵抗よりも高いライン抵抗を有するラインに含まれる導電パターン26、端子配線パターン42の金属細線15に対して抵抗調整の処理を施すようにしてもよい。

【0185】

導電シート10を例えばタッチパネル用電極として使用する場合、導電パターン26が肉眼にて認識されないように、導電パターン26の線幅は1〜20μmが好ましく、1〜10μmがより好ましい。それぞれの厚みは1〜3μmが好ましい。同様に、端子配線パターン42は、端子配線パターン42の線幅は10〜50μm、それぞれの厚みは1〜3μmが好ましい。このような線幅、線厚みの場合、例えばパルス光の照射回数は1回以上、50回以下が好ましく、1回以上、30回以下が好ましい。

【0186】

<湿熱雰囲気>

抵抗調整の処理は、相対湿度5%以上、且つ、結露しない調湿条件下の湿熱雰囲気中で行われてもよい。導電シート10の導電性が向上する理由についてはまだ定かではないが、少なくとも一部の水溶性バインダーが湿度の上昇とともに微小移動しやすくなり、金属(導電性物質)同士の結合部位が増加しているものと考えられる。

【0187】

湿熱雰囲気中の相対湿度は、好ましくは5%〜100%であり、より好ましくは40%〜100%であり、さらに好ましくは60%〜100%であり、特に好ましくは80%〜100%である。

【0188】

<加圧処理(カレンダー処理)>

抵抗調整の処理として、金属細線15を平滑化する加圧処理を行ってもよい。これにより、金属細線15における金属粒子同士の結合部分が増加し、金属細線15の導電性が顕著に増大する。

【0189】

加圧処理は、例えばカレンダーロールにより行うことができる。カレンダーロールは、通常、一対のロールにて構成される。以下、カレンダーロールを用いた加圧処理をカレンダー処理と記す。

【0190】

カレンダー処理に用いられるロールとしては、エポキシ、ポリイミド、ポリアミド、ポリイミドアミド等のプラスチックロール又は金属ロールが用いられる。特に両面に銀塩乳剤層36を有する場合は、金属ロール同士で処理することが好ましい。片面に銀塩乳剤層36を有する場合は、シワ防止の点から金属ロールとプラスチックロールの組み合わせとすることもできる。線圧力の下限値は、好ましくは1960N/cm(200kgf/cm)以上、さらに好ましくは2940N/cm(300kgf/cm)以上である。線圧力の上限値は、好ましくは6860N/cm(700kgf/cm)以下である。ここで、線圧力(荷重)とは、カレンダー処理されるフイルム試料1cm当たりにかかる力である。

【0191】

カレンダーロールで代表されるカレンダー処理の適用温度は、10℃(温調なし)〜100℃が好ましく、より好ましい温度は、金属メッシュ状パターンや金属配線パターンの画線密度や形状、バインダー種によって異なるが、おおよそ10℃(温調なし)〜50℃の範囲である。

【0192】

加圧処理では、銀塩(特にハロゲン化銀)感光材料を用いた導電シート10の製造方法において、好ましくは線圧力1960N/cm(200kgf/cm)以上という高い線圧で加圧処理を行うことで、導電シート10の表面抵抗を十分に低減できる。このような高い線圧で加圧処理を行う場合、金属細線15が印刷やエッチングによって形成されると、その金属細線15の線幅が広がり、所望のパターンを形成することが難しくなると考えられる。しかし、加圧処理の対象が銀塩(特にハロゲン化銀)感光材料である場合には、線幅の広がりが小さく、所望のパターンの金属細線15を形成することができる。すなわち、所望のパターンで、均一な形状の導電パターン26及び端子配線パターン42を形成することができることから、不良品の発生を抑制でき、導電シート10の生産性をさらに向上させることができる。この場合、

【0193】

[めっき処理]

なお、第1製造方法及び第2製造方法においては、金属細線15に対してさらにめっき処理を行ってもよい。めっき処理により、さらに表面抵抗を低減でき、導電性を高めることができる。めっき処理としては、電解めっきでも無電解めっきでもよい。また、めっき層の構成材料は十分な導電性を有する金属が好ましく、銅が好ましい。

【0194】

[機能層]

導電シート10は、必要に応じて、別途、機能性を有する機能層を設けていてもよい。この機能層は、用途ごとに種々の仕様とすることができる。例えば屈折率や膜厚を調整した反射防止機能を付与した反射防止層や、ノングレアー層又はアンチグレア層(共にぎらつき防止機能を有する)、近赤外線を吸収する化合物や金属からなる近赤外線吸収層、特定の波長域の可視光を吸収する色調調節機能をもった層、指紋等の汚れを除去しやすい機能を有した防汚層、傷のつき難いハードコート層、衝撃吸収機能を有する層、ガラス破損時のガラス飛散防止機能を有する層等を設けることができる。特に、導電シート10上に保護層106(ハードコート層)を形成することで、保護用のガラス板の積層を省略することが可能となり、導電シート10の製造コストの低減並びに導電シート10を用いた製品コストの低減にも寄与することができる。

【0195】

なお、本発明は、下記表1及び表2に記載の公開公報及び国際公開パンフレットの技術と適宜組合わせて使用することができる。「特開」、「号公報」、「号パンフレット」等の表記は省略する。

【0196】

【表1】

【0197】

【表2】

【実施例】

【0198】

以下に本発明の実施例を挙げて本発明をさらに具体的に説明する。なお、以下の実施例に示される材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は以下に示す具体例により限定的に解釈されるべきものではない。

【0199】

先ず、抵抗調整に先立って、サンプル1〜17について、キセノンフラッシュランプの1パルス光の積算エネルギーによる導電シート10の表面抵抗の変化をみた。

【0200】

[乳剤の調製]

・1液:

水 750ml

フタル化処理ゼラチン 20g

塩化ナトリウム 3g

1,3−ジメチルイミダゾリジン−2−チオン 20mg

ベンゼンチオスルホン酸ナトリウム 10mg

クエン酸 0.7g

・2液

水 300ml

硝酸銀 150g

・3液

水 300ml

塩化ナトリウム 38g

臭化カリウム 32g

ヘキサクロロイリジウム(III)酸カリウム

(0.005%KCl 20%水溶液) 5ml

ヘキサクロロロジウム酸アンモニウム

(0.001%NaCl 20%水溶液) 7ml

【0201】

3液に用いるヘキサクロロイリジウム(III)酸カリウム(0.005%KCl 20%水溶液)及びヘキサクロロロジウム酸アンモニウム(0.001%NaCl 20%水溶液)は、それぞれの錯体粉末をそれぞれKCl20%水溶液、NaCl20%水溶液に溶解し、40℃で120分間加熱して調製した。

【0202】

38℃、pH4.5に保たれた1液に、2液と3液の各々90%に相当する量を攪拌しながら同時に20分間にわたって加え、0.16μmの核粒子を形成した。続いて下記4液、5液を8分間にわたって加え、さらに、2液と3液の残りの10%の量を2分間にわたって加え、0.21μmまで成長させた。さらに、ヨウ化カリウム0.15gを加え5分間熟成し粒子形成を終了した。

・4液

水 100ml

硝酸銀 50g

・5液

水 100ml

塩化ナトリウム 13g

臭化カリウム 11g

黄血塩 5mg

【0203】

その後、常法に従ってフロキュレーション法によって水洗した。具体的には、温度を35℃に下げ、硫酸を用いてハロゲン化銀32が沈降するまでpHを下げた(pH3.6±0.2の範囲であった)。次に、上澄み液を約3リットル除去した(第一水洗)。さらに3リットルの蒸留水を加えてから、ハロゲン化銀32が沈降するまで硫酸を加えた。再度、上澄み液を3リットル除去した(第二水洗)。第二水洗と同じ操作をさらに1回繰り返して(第三水洗)、水洗・脱塩行程を終了した。水洗・脱塩後の乳剤をpH6.4、pAg7.5に調整し、安定剤として1,3,3a,7−テトラアザインデン100mg、防腐剤としてプロキセル(商品名、ICI Co.,Ltd.製)100mgを加えた。最終的に塩化銀を70モル%、沃化銀を0.08モル%含む平均粒子径0.22μm、変動係数9%のヨウ塩臭化銀立方体粒子乳剤を得た。最終的に乳剤として、pH=6.4、pAg=7.5、電導度=4000μS/cm、密度=1.4×103kg/m3、粘度=20mPa・sとなった。

【0204】

[塗布試料の作製]

上記乳剤に下記化合物(Cpd−1)8.0×10-4モル/モルAg、1,3,3a,7−テトラアザインデン1.2×10-4モル/モルAgを添加しよく混合した。次いで、膨潤率調製のため必要により、下記化合物(Cpd−2)を添加し、クエン酸を用いて塗布液pHを5.6に調整した。

【0205】

【化3】

【0206】

サンプル1〜17について、それぞれ厚み100μmのポリエチレンテレフタレート(PET)からなる基体14上に下塗り層を形成した後、乳剤を用いて上記のように調製した乳剤層塗布液を、下塗り層上にAg7.9g/m2、ゼラチン1.0g/m2になるように塗布し、その後、乾燥させたものを塗布試料とした。得られた塗布試料(サンプル1〜17)における銀塩乳剤層36の銀/バインダー体積比は1/1である。

【0207】

[露光処理、現像処理]

次いで、サンプル1〜17について、乾燥させた塗布膜にフォトマスクを介して高圧水銀ランプを光源とした平行光を用いて露光し、引き続き現像、定着、水洗、乾燥という工程を含む処理を行った。フォトマスクは、図1及び図2に示した第1導電シート10Aにおける第1導電パターン26A、第1端子配線パターン42aと同様の現像銀パターンが形成できるものを用いた。このフォトマスクを用いて得られる第1導電パターン26Aの金属細線15の線幅は7μm、線間の距離は293μmであり、第1端子配線パターン42aの金属細線15の線幅、線間の距離は、ともに50μmである。

【0208】

(現像液の組成)

現像液1リットル中に、以下の化合物が含まれる。

ハイドロキノン 15g/L

亜硫酸ナトリウム 30g/L

炭酸カリウム 40g/L

エチレンジアミン・四酢酸 2g/L

臭化カリウム 3g/L

ポリエチレングリコール2000 1g/L

水酸化カリウム 4g/L

pH 10.5に調整

(定着液の組成)

定着液1リットル中に、以下の化合物が含まれる。

チオ硫酸アンモニウム(75%) 300ml

亜硫酸アンモニウム・一水塩 25g/L

1,3-ジアミノプロパン・四酢酸 8g/L

酢酸 5g/L

アンモニア水(27%) 1g/L

ヨウ化カリウム 2g/L

pH 6.2に調整

【0209】

[キセノンフラッシュランプによる露光処理]

露光処理及び現像処理を終えたサンプル1〜17に対して、キセノンフラッシュランプからのパルス光を照射して導電シート10を作製した。このとき、1パルスあたりの積算エネルギーおよびパルス照射時間は、表3及び表4に示すとおりである。

【0210】

キセノンフラッシュランプとして、Xenon社のキセノンフラッシュランプを用い、照射1回当たりのランプ投入エネルギー(ランプパワー)を0〜808J、パルス光のパルス幅(1回のパルス光の照射時間)を0.5〜1秒とした。

【0211】

〔評価〕

(表面抵抗測定)

サンプル1〜17に係る導電シート10について、それぞれの表面抵抗を抵抗率計(三菱アナリテック社製のロレスター:直列4探針プローブ(ASP)使用)にて任意の10箇所測定した値の平均値を表面抵抗とした。結果を表3及び表4に示し、パルス光の照射回数(露光回数)に対する表面抵抗の変化を図12に示す。サンプル1〜17の結果を表3及び図12に示す。

【0212】

【表3】

【0213】

表3の結果及び図12から、現像処理後の金属細線15にキセノンフラッシュランプからのパルス光を照射することによって、導電シート10の表面抵抗が低下していることがわかる。また、1パルスあたりの照射エネルギーは1000J以下が好ましいことが分かる。さらに、1パルスあたりの照射エネルギーが200J以上のパルス光を照射することが好ましく、1回の照射に限らず、複数回照射してもよいことが分かる。

【0214】

なお、端子配線パターン42の金属細線15を光学顕微鏡により観察したところ、印刷やエッチングの場合に見られるギザつきは見られず、線幅及び線間の距離が略均等に形成されていることが分かった。

【0215】

[抵抗調整処理]

次いで、導電パターンの抵抗の調整を行った。抵抗調整は、上記の抵抗変化の評価を行ったサンプル1〜17に対して行った。

【0216】

先ず、サンプル1〜17のライン抵抗の測定を行った。ライン抵抗の測定は、第1端子116a側の第1端子配線パターン42aの端部と、その第1端子配線パターン42aに第1結線部40aを介してその一端が接続される第1導電パターン26Aの他端部との間の抵抗を対象として行った。すなわち、図2において、第1方向(x方向)に延在する1列の第1導電パターン26Aと、その列に接続される第1端子配線パターン42aとを1つのラインとして抵抗を測定した。ライン数は100とし、両端部間の抵抗を抵抗計により測定した。導電パターン間の抵抗のばらつきは、100本のラインの測定抵抗値の平均と標準偏差によって変動係数(CV)を求めることにより評価した。

【0217】

ライン抵抗の測定の結果、パルス光の照射を行っていないサンプル1は、導電パターン間の抵抗のばらつきは、30%を超えていた。一方、サンプル2〜サンプル17の導電パターン間の抵抗のばらつきは、20〜30%の範囲であった。

【0218】

続いて、各サンプルに対して抵抗調整の処理を行った。目標とするライン抵抗ついては、上記ライン抵抗の測定結果から、100本のラインの抵抗測定値のうち最も低いライン抵抗を目標として設定した。

【0219】

抵抗調整は、キセノンフラッシュランプからのパルス光を照射する方法を用い、フォトマスクを利用して各ラインに対して処理を行った。各ラインに対するパルス光の照射の回数、時間及びエネルギーは、上記の抵抗変化の評価を考慮した。

【0220】

抵抗調整の処理をしたサンプル1〜17について、再度ライン抵抗の測定を行ったところ、導電パターン間のはらつきが、全てのサンプルで15%以下に低減された。

【0221】

このように、導電シート10を、端子配線パターン42を露光、現像処理を経て、導電パターン26とともに一括形成して作製することにより、金属細線15の線幅や線間の距離のばらつきを低減できることが分かる。また、導電パターン26及び端子配線パターン42の金属細線15の抵抗を調整可能とし、導電パターン間の抵抗のばらつきを低減できることが分かる。従って、このようにして得られた導電シート10をタッチパネル100に用いれば、タッチパネル動作の安定性を向上させることができる。また、導電パターン間の抵抗のばらつきが低減されているので、抵抗のばらつきに対する調整を簡略化でき、汎用回路を用いることができるので、製造コストの低減にも寄与し得る。

【0222】

なお、本発明に係る導電シートの製造方法及び導電シートは、上述の実施の形態に限らず、本発明の要旨を逸脱することなく、種々の構成を採り得ることはもちろんである。

【符号の説明】

【0223】

10…導電シート 10A…第1導電シート

10B…第2導電シート 12A…積層導電シート

14…基体 15…金属細線

18…開口部 26…導電パターン

26A…第1導電パターン 26B…第2導電パターン

32…ハロゲン化銀 36…銀塩乳剤層

42…端子配線パターン 42a…第1端子配線パターン

42b…第2端子配線パターン 100…タッチパネル

【技術分野】

【0001】

本発明は、導電シートの製造方法、導電シート及びタッチパネルに関し、例えば投影型静電容量方式のタッチパネルに用いて好適な導電シートの製造方法、導電シート及びタッチパネルに関する。

【背景技術】

【0002】

近時、種々の電子機器において、ディスプレイ表示に直接触れながら操作を行うタッチパネル技術が注目されている。このようなタッチパネルでは、可視光透過性の高い電極(導電パターン)として、ITO(酸化インジウムスズ)が用いられてきた。しかし、ITOは、抵抗が大きく(数百オーム/sq程度)、タッチパネルディスプレイが大サイズ化したときには、導電パターン間の電流の伝達速度が遅くなり、十分な応答感度が得られなくなるという問題がある。

【0003】

そこで、金属細線にて構成した導電パターンによって電極間の抵抗を低下させることが考えられる。金属細線を電極に用いたタッチパネルとしては、印刷方式を用いて基体上に導電パターンを形成した特許文献1〜4が知られている。

【0004】

その他の導電パターンの製造方法としては、基体に銀塩乳剤層を塗布し、該銀塩乳剤層を、導電性のための銀の導電部と透明性の確保のための開口部とを有するパターン形状となるようにパターン露光し、その後、現像処理して導電パターンを形成する方法がある(例えば特許文献5〜7参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−39537号公報

【特許文献2】特表2010−528428号公報

【特許文献3】特表2008−522369号公報

【特許文献4】特開2009−277640号公報

【特許文献5】特開2006−332459号公報

【特許文献6】特開2008−251417号公報

【特許文献7】特開2009−152072号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、最近は、タッチパネルのタッチセンサエリアの拡大のため、端子配線が収められているタッチパネルディスプレイの外周部(いわゆる額縁)の面積を小さくすることへの要求が高まっている。額縁の面積を小さくするためには、端子配線パターンの金属細線の線幅や線間の距離を小さくすることが考えられる。

【0007】

導電パターンや端子配線パターンは、一般的に上記のような印刷方式や銀塩乳剤の露光、現像処理によって基体上に形成されるが、印刷方式では、印刷の厚みムラやぎざ付き(印刷スジ)、乳剤方式の場合には乳剤塗布厚み、現像処理での処理変動・処理液の疲労などにより、導電パターン間やサンプル間に抵抗のばらつきが生じ、タッチパネル動作の安定性が問題となる。また抵抗のばらつきは、特に導体パターンの線幅が細くなるほど、またタッチパネルサイズが大きいほど生じやすい。

【0008】

また、このような導電パターン間の抵抗のばらつきに対し、制御回路を用いた調整が行われているが、この調整には高度な制御技術が要求されることから、汎用回路を用いることができず、高コスト要因となっている。

【0009】

本発明は上記した問題を解決するためになされたもので、端子配線パターンを構成する金属細線の線幅及び線間の距離のばらつきの発生を抑制するとともに、導電パターン及び端子配線パターンの金属細線の抵抗を調整可能とし、導電パターン間の抵抗のばらつきが小さく、タッチパネル動作の安定性に優れた導電シートの製造方法及び導電シートを提供することを目的とする。

【0010】

また、本発明は、導電パターン間の抵抗のばらつきを低減し、その調整を簡略化したタッチパネルを提供することを目的とする。

【課題を解決するための手段】

【0011】

[1] 第1の本発明に係る導電シートの製造方法は、基体上に金属細線による導電パターン及び端子配線パターンを備えた導電シートの製造方法であって、

前記金属細線の一部に抵抗調整の処理を施し、前記導電パターン間の抵抗のばらつきを30%以下にする抵抗調整工程を有することを特徴とする。

[2] 第1の本発明において、前記基体上に施された銀塩乳剤層を有する感光材料を露光処理する露光工程と、露光後の前記銀塩乳剤層を現像処理して、金属細線からなる前記導電パターン及び前記端子配線パターンを一括形成する現像工程と、を有することを特徴とする。

[3] 第1の本発明において、前記抵抗調整工程は、前記導電パターン間の抵抗のばらつきを20%以下にすることを特徴とする。

[4] 第1の本発明において、前記現像工程後、前記導電パターンと前記端子配線パターンを含むライン抵抗を測定する抵抗測定工程を有し、前記抵抗調整工程は、目標とするライン抵抗よりも高いライン抵抗を有するラインに含まれる前記導電パターン又は前記端子配線パターンの金属細線に対し抵抗調整の処理を施すことを特徴とする。

[5] 第1の発明において、前記抵抗調整の処理を、前記端子配線パターンに実施することを特徴する。

[6] 第1の本発明において、ライン抵抗の測定と前記抵抗調整の処理を同時に行い、目標の抵抗になるまで前記抵抗調整の処理を行うようにフィードバック制御がなされることを特徴とする。

[7] 第1の本発明において、前記導電パターン及び前記端子配線パターンは、前記基体の両面に一括形成されることを特徴とする。

[8] 第1の本発明において、前記感光材料は、露光波長の一部を吸収する染料及び銀吸着性素材を含有することを特徴とする。

[9] 第1の本発明において、前記抵抗調整の処理は、キセノンフラッシュランプによる露光処理であることを特徴とする。

[10] 第1の本発明において、前記抵抗調整の処理におけるキセノンフラッシュランプのパルス光の照射エネルギーが200J以上であることを特徴とする。

[11] 第1の本発明において、前記抵抗調整の処理は、照射エネルギー200J以上のキセノンフラッシュランプのパルス光を複数回照射することを特徴とする。

[12] 第1の本発明において、前記抵抗調整の処理は、熱処理であることを特徴とする。

[13] 第1の本発明において、前記抵抗調整の処理は、加圧処理であることを特徴とする。

[14] 第1の本発明において、前記導電パターンの線幅が20μm以下であることを特徴とする。

[15] 第1の本発明において、前記導電パターンの線幅が10μm以下であることを特徴とする。

[16] 第2の本発明に係る導電シートは、上記第1の本発明に係る導電シートの製造方法にて作製されたことを特徴とする。

[17] 第2の本発明において、タッチセンサエリアが、7インチ以上であることを特徴とする。

[18] 第3の本発明に係るタッチパネルは、上記第2の本発明に係る導電シートを備えることを特徴とする。

【発明の効果】

【0012】

本発明によれば、端子配線パターンを構成する金属細線の線幅及び線間の距離のばらつきの発生を抑制するとともに、導電パターン及び端子配線パターンの金属細線の抵抗を調整可能とし、導電パターン間の抵抗のばらつきが小さく、タッチパネル動作の安定性に優れた導電シートの製造方法及び導電シートを得ることができる。

【0013】

また、導電パターン間の抵抗のばらつきを低減し、その調整を簡略化したタッチパネルを得ることができる。

【図面の簡単な説明】

【0014】

【図1】タッチパネルの構成を示す分解斜視図である。

【図2】積層導電シートを一部省略して示す分解斜視図である。

【図3】図3Aは積層導電シートの一例を一部省略して示す断面図であり、図3Bは積層導電シートの他の例を一部省略して示す断面図である。

【図4】第1導電シートと第2導電シートを組み合わせて積層導電シートとした例を一部省略して示す平面図である。

【図5】第1の実施の形態に係る導電シートの製造方法(第1製造方法)を示すフローチャートである。

【図6】第1製造方法に係る導電シートを一部省略して示す断面図である。

【図7】第1製造方法を示す工程図である。

【図8】導電シートの両面露光による製造方法を示すフローチャートである。

【図9】図9Aは作製された感光材料を一部省略して示す断面図であり、図9Bは感光材料に対する両面同時露光を示す説明図である。

【図10】第1感光層に照射された光が第2感光層に到達せず、第2感光層に照射された光が第1感光層に到達しないようにして第1露光処理及び第2露光処理を行っている状態を示す説明図である。

【図11】第2の実施の形態に係る導電シートの製造方法(第2製造方法)を示すフローチャートである。

【図12】図12はサンプル1〜17における1パルスあたりの照射エネルギーに対する導電シートの表面抵抗の変化を示すグラフである。

【発明を実施するための形態】

【0015】

以下、本発明に係る導電シートの製造方法、導電シート及びタッチパネルについて図面を参照しながら説明する。なお、本明細書において数値範囲を示す「〜」は、その前後に記載される数値を下限値及び上限値として含む意味として使用される。

【0016】

先ず、本実施の形態の製造方法にて製造される導電シート及びそれを備えるタッチパネルについて図1〜図3を参照しながら説明する。なお、以下で説明する導電シート及びタッチパネルは、本発明の一例として示すものであり、その構成等は、本発明の趣旨を逸脱しない限り適宜変更することができる。

【0017】

[タッチパネル]

本実施の形態に係るタッチパネル100は、センサ本体102と図示しない制御回路(IC回路等で構成)とを有する。センサ本体102は、図2、及び図3Aに示すように、本実施の形態に係る導電シート、すなわち、第1導電シート10A、第2導電シート10B、及びこれらが積層されて構成された積層導電シート12Aを有し、さらに、その上に積層された保護層106(図3Aでは保護層106の記述を省略している)を有する。積層導電シート12A及び保護層106は、例えば液晶ディスプレイ等の表示装置108における表示パネル110上に配置されるようになっている。センサ本体102は、上面から見たときに、表示パネル110の表示画面110aに対応した領域に配されたセンサ部112と、表示パネル110の外周部分(いわゆる額縁)に対応する領域に配された端子配線部114とを有する。

【0018】

[導電シート]

本実施の形態に係る導電シートとしては、第1基体14A上に金属細線15からなる第1導電パターン26A、第1端子配線パターン42aが形成された第1導電シート10Aと、第2基体14B上に金属細線15からなる第2導電パターン26B、第2端子配線パターン42bが形成された第2導電シート10Bと、さらに第1導電シート10A、第2導電シート10Bが積層されて構成された積層導電シート12Aが含まれる。

【0019】

[端子配線部、端子配線パターン]

本実施の形態では、端子配線部114のうち、第1導電シート10Aの一方の長辺側の周縁部における長さ方向中央部分に複数の第1端子116aを形成し、第2導電シート10Bの一方の長辺側の周縁部における長さ方向中央部分に複数の第2端子116bを形成するようにしている。特に、図1の例では、第1端子116aと第2端子116bとが重ならないように、且つ、互いに接近した状態で配列し、さらに、第1端子配線パターン42aと第2端子配線パターン42bとが上下で重ならないようにしている。なお、第1端子116aと例えば奇数番目の第2端子配線パターン42bとが一部上下で重なる形態にしてもよい。

【0020】

これにより、複数の第1端子116a及び複数の第2端子116bを、2つのコネクタ(第1端子用コネクタ及び第2端子用コネクタ)あるいは1つのコネクタ(第1端子116a及び第2端子116bに接続される複合コネクタ)及びケーブルを介して制御回路に電気的に接続することができる。

【0021】

第1結線部40aをセンサ部112の一方の長辺に沿って配列し、第2結線部40bをセンサ部112の両側の短辺に沿って配列するようにしたので、端子配線部114の面積を低減することができる。これは、タッチパネル100を含めた表示パネル110の小型化を促進させることができると共に、表示画面110aを印象的に大きく見せることができる。また、タッチパネル100としての操作性も向上させることができる。なお、センサ部112の大きさ、すなわちタッチセンサエリアの大きさは、特に限定されるものではないが、とりわけ7インチ以上、または8インチ以上、さらには9インチ以上の大きなタッチセンサエリアを有するタッチパネル100に好適である。

【0022】

端子配線部114の面積をさらに小さくするには、隣接する第1端子配線パターン42aの金属細線15の線幅及び線間の距離、隣接する第2端子配線パターン42bの金属細線15の線幅及び線間の距離を狭くすることが考えられる。本実施の形態では、金属細線15の線幅及び線間の距離を50μm以下とすることができる。印刷やエッチングによって第1端子配線パターン42a、第2端子配線パターン42bを形成する場合、支障なく動作し得るタッチパネルを得るには、せいぜい金属細線15の線幅及び線間の距離は、50〜100μmが限度である。これよりも小さくすると、金属細線15の線幅や線間の距離のばらつきが大きくなるため、導電パターン間の抵抗にばらつきが生じタッチパネルが動作不良を起こし易くなる。

【0023】

そこで、後述するように、第1導電シート10Aの第1導電パターン26Aと第1端子配線パターン42a、第2導電シート10Bの第2導電パターン26Bと第2端子配線パターン42bを露光、現像処理によって一括形成することにより、金属細線15の線幅及び線間の距離が50μm以下であっても、これらのばらつきの小さい端子配線パターンを形成することが可能となる。その結果、導電パターン間の抵抗のばらつきを抑えることができる。なお、マイグレーションの発生防止を考慮すると、第1端子配線パターン42a、第2端子配線パターン42bの金属細線15の線幅及び線間の距離は10μm以上であることが好ましい。

【0024】

その他、上面から見たときに、隣接する第1端子配線パターン42a間に第2端子配線パターン42bを配置することによって、端子配線部114の面積を小さくするようにしてもよい。この場合、第1端子配線パターン42a及び第2端子配線パターン42bの金属細線15の線幅や線間の距離にばらつきがあると、第1端子配線パターン42aと第2端子配線パターン42bとが上下で重なり、配線間の寄生容量が大きくなるおそれがある。これは応答速度の低下をもたらす。これに対し、本実施の形態では、第1端子配線パターン42a、第2端子配線パターン42bを露光、現像処理によって一括形成することにより金属細線15の線幅及び線間の距離のばらつきを抑えることができるため、応答速度の低下を低減することができる。

【0025】

図1に示すように、端子配線部114のうち、第2導電シート10Bの一方の長辺側の周縁部には、その長さ方向中央部分に、複数の第2端子116bが前記一方の長辺の長さ方向に配列形成されている。また、センサ部112の一方の短辺(第2導電シート10Bの一方の短辺に最も近い短辺:x方向)に沿って複数の第2結線部40b(例えば奇数番目の第2結線部40b)が直線状に配列され、センサ部112の他方の短辺(第2導電シート10Bの他方の短辺に最も近い短辺:x方向)に沿って複数の第2結線部40b(例えば偶数番目の第2結線部40b)が直線状に配列されている。

【0026】

複数の第2導電パターン26Bのうち、例えば奇数番目の第2導電パターン26Bが、それぞれ対応する奇数番目の第2結線部40bに接続され、偶数番目の第2導電パターン26Bが、それぞれ対応する偶数番目の第2結線部40bに接続されている。奇数番目の第2結線部40bから導出された第2端子配線パターン42b並びに偶数番目の第2結線部40bから導出された第2端子配線パターン42bは、第2導電シート10Bの一方の長辺におけるほぼ中央部に向かって引き回され、それぞれ対応する第2端子116bに電気的に接続されている。従って、例えば第1番目と第2番目の第2端子配線パターン42bは、ほぼ同じ長さにて引き回され、以下同様に、第2n−1番目と第2n番目の第2端子配線パターン42bは、それぞれほぼ同じ長さにて引き回されることになる(n=1、2、3・・・)。

【0027】

もちろん、第2端子116bを第2導電シート10Bのコーナー部やその近傍に形成してもよいが、上述したように、最も長い第2端子配線パターン42bとその近傍の複数の第2端子配線パターン42bに対応する第2導電パターン26Bへの信号伝達が遅くなるという問題がある。そこで、本実施の形態のように、第2導電シート10Bの一方の長辺の長さ方向中央部分に、第2端子116bを形成することで、局所的な信号伝達の遅延を抑制することができる。これは、応答速度の高速化につながる。

【0028】

なお、第1端子配線パターン42aの導出形態を上述した第2端子配線パターン42bと同様にし、第2端子配線パターン42bの導出形態を上述した第1端子配線パターン42aと同様にしてもよい。

【0029】

そして、この積層導電シート12Aをタッチパネルとして使用する場合は、第1導電シート10A上に保護層106を形成し、第1導電シート10Aの多数の第1導電パターン26Aから導出された第1端子配線パターン42aと、第2導電シート10Bの多数の第2導電パターン26Bから導出された第2端子配線パターン42bとを、例えばスキャンをコントロールする制御回路に接続する。

【0030】

従来、端子配線パターン42a、42bの線幅や線間の距離のばらつきに起因する電極間の抵抗のばらつきに対し、この制御回路を用いた調整が行われているが、この調整には高度な制御技術が要求されることから、汎用回路を用いることができず、高コスト要因となっていた。これに対し、本実施の形態では導電パターン間の抵抗のばらつきを30%以下に低減し、抵抗のばらつきに対する調整を簡略化できることから、汎用回路を用いてタッチパネルを動作させることが可能となる。これにより、タッチパネル100の製造コストの低減にも寄与する。

【0031】

[導電部、導電パターン]

第1導電シート10Aの第1導電部13Aは、図2に示すように、それぞれ第1方向(x方向)に延在し、且つ、第1方向と直交する第2方向(y方向)に配列され、多数の格子にて構成された2以上の第1導電パターン26Aと、各第1導電パターン26Aの周辺に配列された第1ダミーパターン20Aとを有する。

【0032】

x方向は、例えば、投影型静電容量方式のタッチパネル100(図1参照)の水平方向(又は垂直方向)あるいはタッチパネル100を設置した表示パネル110の水平方向(又は垂直方向)を示す。

【0033】

上述のように構成された第1導電シート10Aは、図2に示すように、各第1導電パターン26Aの一方の端部側に存在する第1大格子16Aの開放端は、第1接続部22Aが存在しない形状となっている。各第1導電パターン26Aの他方の端部側に存在する第1大格子16Aの端部は、第1結線部40aを介して金属細線15による第1端子配線パターン42aに電気的に接続されている。

【0034】

すなわち、タッチパネル100に適用した第1導電シート10Aは、図2に示すように、センサ部112に対応した部分に、上述した多数の第1導電パターン26Aが配列され、端子配線部114には各第1結線部40aから導出された複数の第1端子配線パターン42aが配列されている。

【0035】

一方、第2導電シート10Bの第2導電部13Bは、図2に示すように、それぞれ第2方向(y方向)に延在し、且つ、第1方向(x方向)に配列され、多数の格子にて構成された2以上の第2導電パターン26Bと、各第2導電パターン26Bの周辺に配列された第2ダミーパターン20Bとを有する。

【0036】

上述のように構成された第2導電シート10Bは、図2に示すように、各第2導電パターン26Bの一方の端部側に存在する第2大格子16Bの開放端は、第2接続部22Bが存在しない形状となっている。一方、奇数番目の各第2導電パターン26Bの他方の端部側に存在する第2大格子16Bの端部、並びに偶数番目の各第2導電パターン26Bの一方の端部側に存在する第2大格子16Bの端部は、それぞれ第2結線部40bを介して金属細線15による第2端子配線パターン42bに電気的に接続されている。

【0037】

すなわち、タッチパネル100に適用した第2導電シート10Bは、センサ部112に対応した部分に、多数の第2導電パターン26Bが配列され、端子配線部114には各第2結線部40bから導出された複数の第2端子配線パターン42bが配列されている。

【0038】

そして、例えば第2導電シート10B上に第1導電シート10Aを積層して積層導電シート12Aとしたとき、図4に示すように、第1導電パターン26Aと第2導電パターン26Bとが交差して配置された形態とされ、具体的には、第1導電パターン26Aの第1接続部22Aと第2導電パターン26Bの第2接続部22Bとが第1基体14A(図3A参照)を間に挟んで対向した形態となる。

【0039】

積層導電シート12Aを上面から見たとき、図4に示すように、第1導電シート10Aに形成された第1大格子16Aの隙間を埋めるように、第2導電シート10Bの第2大格子16Bが配列された形態となる。

【0040】

第1大格子16Aの一辺の長さは、3〜10mmであることが好ましく、4〜6mmであることがより好ましい。一辺の長さが、上記下限値未満であると、第1導電シート10Aを例えばタッチパネルに利用した場合に、検出時の第1大格子16Aの静電容量が減るため、検出不良になる可能性が高くなる。他方、上記上限値を超えると、位置検出精度が低下する虞がある。同様の観点から、第1大格子16Aを構成する小格子18Aの一辺の長さは50〜500μmであることが好ましく、150〜300μmであることがさらに好ましい。小格子18Aが上記範囲である場合には、さらに透明性も良好に保つことが可能であり、表示装置の前面にとりつけた際に、違和感なく表示を視認することができる。

【0041】

また、金属細線15の線幅は、下限は1μm以上、3μm以上、4μm以上、もしくは5μm以上が好ましく、上限は20μm以下、15μm以下、10μm以下、9μm以下、8μm以下が好ましい。線幅が上記下限値未満の場合には、導電性が不十分となるためタッチパネル100に使用した場合に、検出感度が不十分となる。他方、上記上限値を越えると金属細線15に起因するモアレが顕著になったり、タッチパネル100に使用した際に視認性が悪くなったりする。なお、上記範囲にあることで、金属細線15のモアレが改善され、視認性が特によくなる。

【0042】

なお、図3Bに示すように、第1基体14Aの一主面に第1導電部13Aを形成し、第1基体14Aの他主面に第2導電部13Bを形成するようにしてもよい。

【0043】

上述の例では、第1導電シート10A及び第2導電シート10Bを投影型静電容量方式のタッチパネル100に適用した例を示したが、その他、表面型静電容量方式のタッチパネルや、抵抗膜式のタッチパネルにも適用することができることはもちろんである。

【0044】

本実施の形態に係る導電シート及びタッチパネルは基本的には、以上のような構成を有するものである。以下、本実施の形態に係る導電シートの製造方法について、図5〜図7を参照しながら説明する。

【0045】

[第1製造方法]

本実施の形態のうち、第1の実施の形態に係る導電シートの製造方法(以下、第1製造方法と記す)は、図5に示すように、基体上に銀塩乳剤層36を有する感光材料140を作製する感光材料作製工程(ステップS1)と、銀塩乳剤層36を露光処理する露光工程(ステップS2)と、露光後の銀塩乳剤層36を現像処理して、基体上に金属細線15による導電パターン26及び端子配線パターン42を形成する現像工程(ステップS3)と、現像処理後の金属細線15(導電パターン26及び端子配線パターン42)の抵抗を調整するための処理をする抵抗調整工程(ステップS4)とを有する。

【0046】

この第1製造方法で作製される導電シート10は、例えば図6に示すように、基体14上に形成された金属細線15による導電パターン26又は端子配線パターン42と、金属細線15が形成されていない開口部18とを有する。導電パターン26内の開口部18は、光を透過する。本実施の形態では、端子配線パターン42の金属細線15の線幅及び線間の距離を50μm以下とすることができる。これは、端子配線パターン42の形成を導電パターン26とともに、露光、現像処理によって一括形成することによって達成される。

【0047】

ここで、第1製造方法の具体例について、図7A〜図7Eを参照しながら説明する。

【0048】

先ず、図7Aに示すように、ハロゲン化銀32(例えば臭化銀粒子、塩臭化銀粒子や沃臭化銀粒子)を水溶性バインダーの一種であるゼラチン34に混ぜてなる銀塩乳剤層36を基体14上に塗布して感光材料を得る。なお、図7A〜図7Cでは、ハロゲン化銀32を「粒々」として表記してあるが、あくまでも本発明の理解を助けるために誇張して示したものであって、大きさや濃度等を示したものではない。

【0049】

その後、図7Bに示すように、銀塩乳剤層36に対して金属細線15(導電パターン26)の形成に必要な露光を行う。すなわち、所定の露光パターンに対応したマスクパターンを介して光を銀塩乳剤層36に照射する。あるいは、銀塩乳剤層36に対するデジタル書込み露光によって、銀塩乳剤層36に、所定の露光パターンを露光する。ハロゲン化銀32は、光エネルギーを受けると感光して「潜像」と称される肉眼では観察できない微小な銀核を生成する。

【0050】

その後、潜像を肉眼で観察できる可視化された画像に増幅するために、図7Cに示すように、現像処理を行う。具体的には、潜像が形成された銀塩乳剤層36を現像液(アルカリ性溶液と酸性溶液のどちらもあるが通常はアルカリ性溶液が多い)にて現像処理する。この現像処理とは、ハロゲン化銀粒子ないし現像液から供給された銀イオンが現像液中の現像主薬と呼ばれる還元剤により潜像銀核を触媒核として金属銀に還元されて、その結果として潜像銀核が増幅されて可視化された銀画像(現像銀38)を形成する。

【0051】

現像処理を終えたあとに銀塩乳剤層36中には光に感光できるハロゲン化銀32が残存するのでこれを除去するために図7Dに示すように定着処理液(酸性溶液とアルカリ性溶液のどちらもあるが通常は酸性溶液が多い)により定着を行う。この定着処理を行うことによって、露光された部位には金属細線15が形成され、露光されていない部位(後に開口部18となる部分)にはゼラチン34のみが残存することとなる。

【0052】

ハロゲン化銀32として臭化銀を用い、チオ硫酸塩で定着処理した場合の定着処理の反応式は以下の通りである。

AgBr(固体)+2個のS2O3イオン → Ag(S2O3)2

(易水溶性錯体)

すなわち、2個のチオ硫酸イオンS2O3とゼラチン34中の銀イオン(AgBrからの銀イオン)が、チオ硫酸銀錯体を生成する。チオ硫酸銀錯体は水溶性が高いのでゼラチン34中から溶出されることになる。その結果、現像銀38が金属細線15(導電パターン26、端子配線パターン42)として定着されて残ることになる。

【0053】

従って、現像工程は、潜像に対し還元剤を反応させて現像銀38を析出させる工程であり、定着工程は、現像銀38にならなかったハロゲン化銀32を水に溶出させる工程である。詳細は、T.H.James, The Theory of the Photographic Process, 4th ed., Macmillian Publishing Co.,Inc, NY,Chapter15, pp.438−442. 1977を参照されたい。

【0054】

なお、現像処理は多くの場合アルカリ性溶液で行われることから、現像処理工程から定着処理工程に入る際に、現像処理にて付着したアルカリ性溶液が定着処理溶液(多くの場合は酸性溶液である)に持ち込まれるため、定着処理液の活性が変わるといった問題がある。また、現像処理槽を出た後、膜に残留した現像液により意図しない現像反応がさらに進行する懸念もある。そこで、現像処理後で、定着処理工程に入る前に、酢酸(酢)溶液等の停止液で銀塩乳剤層36を中和もしくは酸性化することが好ましい。

【0055】

銀塩乳剤層36に含有される水溶性バインダーは、基体14上に金属細線15を形成するのに必要であるが、導電性物質同士の結合を阻害し、導電性を低下させる一因となっていた。また、これに伴って導電性物質同士の結合の均一性が低下する場合があり、金属細線15からなる導電パターン26や端子配線パターン42の形成の程度に局所的な差が生じる結果、導電パターン26間の抵抗にばらつきが生じる場合があった。

【0056】

そこで、この第1製造方法では、図5のステップS4に示すように、現像処理後の金属細線15(導電パターン26、端子配線パターン42)の一部に抵抗調整の処理を施すことにより、より一層、導電パターン間の抵抗のばらつきを低減することを可能とした。その結果、導電パターン間の抵抗のばらつきを30%以下、20%以下、さらには15%以下に低減することができ、タッチパネル動作の安定性に優れる導電シート10が得られる。

【0057】

なお、本明細書における導電パターン間の抵抗のばらつきは、変動係数(CV)を用いて表すことができる。すなわち、ばらつきは、以下の式で表される。

ばらつき(変動係数)=全ての測定抵抗値の標準偏差/全ての測定抵抗値の平均

【0058】

抵抗調整の処理方法としては、図7Eに示したように、例えばキセノンフラッシュランプからのパルス光を照射することにより、ライン抵抗の高い導電パターン26、端子配線パターン42における金属細線15の低抵抗化を図ることができ、導電シート10において、ライン抵抗の高い箇所の導電性を向上させることができる。

【0059】

抵抗調整の処理は、導電パターン26と端子配線パターン42の両方に対して行ってもよいし、いずれか一方に行ってもよい。例えば、端子配線パターン42の金属細線15の線幅を小さくして、端子配線部114の面積を低減したり、タッチパネルサイズが大きくなり、端子配線パターン42の配線距離が長くなったりした場合には、特に端子配線パターン42に抵抗調整の処理を行うことが有効である。

【0060】

導電シート10の導電性が向上する理由については定かではないが、キセノンフラッシュランプからのパルス光を照射することで、熱によって少なくとも一部の水溶性バインダーが蒸発し、金属(導電性物質)同士が結合しやすくなるものと考えられる。

【0061】

従って、その他の処理方法としては、熱処理が挙げられる。熱処理としては、赤外線ランプから赤外線を照射する方法や、レーザ光源、電磁波発生源からレーザ光、電磁波を照射する方法、誘導加熱方法などを用いることができる。また、カレンダー処理等の加圧処理によって抵抗調整することも可能である。抵抗調整工程に際し、銀塩乳剤層36の好ましい処方並びにキセノンフラッシュランプのパルス光照射の好ましい条件については後述する。

【0062】

なお、上記のように金属細線15の一部に抵抗調整の処理をすることに加えて、例えば、抵抗調整の処理の前に、導電シート10の全面にパルス光の照射等をすることによって導電パターン26、端子配線パターン42を低抵抗化し、導電シート10の導電性を高めたうえで、低抵抗化の不十分な箇所に対して抵抗調整の処理をすることによって、さらに一層導電パターン間の抵抗のばらつきを小さくするようにしてもよい。

【0063】

抵抗調整工程に際し、ライン抵抗の高い金属細線15(導電パターン26、端子配線パターン42)の一部に抵抗調整の処理を施すには、後述する第2製造方法のように、抵抗調整工程の前に、ライン抵抗を測定して、ライン抵抗の高い箇所に上記したパルス光照射等の処理を行ってもよいし、例えば、金属細線15の線幅、線間の距離及び線厚みを顕微鏡観察等により求め、線幅や線厚みの小さい箇所について、パルス光照射等の処理を行ってもよい。

【0064】

更に好ましい抵抗調整の方法としては、ライン抵抗の測定を行いながら、抵抗調整の処理を行い、目標の抵抗になった時点で抵抗調整の処理をやめるようにフィードバック制御を行う方法がある。例えば、パルス光照射によって抵抗調整の処理を行う場合には、ライン抵抗の測定値に応じて、1パルスあたりの照射量/パルス照射時間/パルス周期が調整されるように制御することができる。

【0065】

なお、抵抗調整工程において、金属細線15への処理を、相対湿度5%以上の調湿条件下の雰囲気(湿熱雰囲気)中で行ってもよい。これにより、金属細線15の低抵抗化をさらに図ることができ、導電シート10の導電性をより向上させることができる。これは、金属細線15を、相対湿度5%以上の調湿条件下の雰囲気にさらすことによって、湿度の影響により、少なくとも一部の水溶性バインダーが湿潤し金属(導電性物質)同士がより結合し易くなったものと考えられる。

【0066】

また、抵抗調整の処理として、金属細線15(導電パターン26)を平滑化する加圧処理を行ってもよい。これにより、金属細線15の低抵抗化をさらに図ることができ、導電シート10の導電性をより向上させることができる。加圧(平滑化)処理によって金属(導電性物質)同士が密着し、その状態でパルス光が照射されることで、金属(導電性物質)同士がより結合し易くなったものと考えられる。しかも、加圧処理によって導電パターン26の表面が一部粗くなる場合があるが、その後の抵抗調整の処理によって導電パターン26の表面が熱によって滑らかになるという効果もある。

【0067】

このように図7A〜図7Eで表された工程を経て、図6の導電シート10が得られる。この導電シートは、基体14の片面に導電パターン26及び端子配線パ

ターンが形成されたものであり、これを第1導電シート10A、第2導電シート10Bとすれば、例えば第2導電シート10B上に第1導電シート10Aを積層して積層導電シート12Aが得られ、第1導電パターン26A、第1配線端子パターン42aと第2導電パターン26B、第2端子配線パターン42bとが第1基体14A(図3A参照)を間に挟んで対向した形態となる。

【0068】

一方、図3Bに示すように、第1基体14Aの一主面に第1導電パターン26Aを形成し、第1基体14Aの他主面に第2導電パターン26Bを形成する場合、通常の製法に則って、最初に一主面を露光し、その後に、他主面を露光する方法を採用すると、所望のパターンを有する第1導電パターン26A及び第2導電パターン26Bを得ることができない場合がある。特に、図2に示すように、第1大格子16Aの周囲に形成された第1ダミーパターン20A、第2大格子16Bの周囲に形成された第2ダミーパターン20B等を均一に形成することは困難性が伴う。

【0069】

そこで、以下に示す製造方法を好ましく採用することができる。

【0070】

[両面一括露光]

すなわち、第1基体14Aの両面に形成された感光性ハロゲン化銀乳剤層に対して一括露光を行って、第1基体14Aの一主面に第1導電パターン26A、第1端子配線パターン42aを形成し、第1基体14Aの他主面に第2導電パターン26B、第2端子配線パターン42bを形成する。

【0071】

この製造方法の具体例を、図8〜図10を参照しながら説明する。

【0072】

先ず、図8のステップS101において、長尺の感光材料140を作製する。感光材料140は、図9Aに示すように、第1基体14Aと、該第1基体14Aの一方の主面に形成された感光性ハロゲン化銀乳剤層(以下、第1感光層142aという)と、第1基体14Aの他方の主面に形成された感光性ハロゲン化銀乳剤層(以下、第2感光層142bという)とを有する。

【0073】

図8のステップS102において、感光材料140を露光する。この露光処理では、第1感光層142aに対し、第1基体14Aに向かって光を照射して第1感光層142aを第1露光パターンに沿って露光する第1露光処理と、第2感光層142bに対し、第1基体14Aに向かって光を照射して第2感光層142bを第2露光パターンに沿って露光する第2露光処理とが行われる(両面同時露光)。図9Bの例では、長尺の感光材料140を一方向に搬送しながら、第1感光層142aに第1光144a(平行光)を第1フォトマスク146aを介して照射すると共に、第2感光層142bに第2光144b(平行光)を第2フォトマスク146bを介して照射する。第1光144aは、第1光源148aから出射された光を途中の第1コリメータレンズ150aにて平行光に変換されることにより得られ、第2光144bは、第2光源148bから出射された光を途中の第2コリメータレンズ150bにて平行光に変換されることにより得られる。図9Bの例では、2つの光源(第1光源148a及び第2光源148b)を使用した場合を示しているが、1つの光源から出射した光を光学系を介して分割して、第1光144a及び第2光144bとして第1感光層142a及び第2感光層142bに照射してもよい。

【0074】

そして、図8のステップS103において、露光後の感光材料140を現像処理することで、例えば図3Bに示すように、積層導電シート12Aが作製される。積層導電シート12Aは、第1基体14Aと、該第1基体14Aの一方の主面に形成された第1露光パターンに沿った第1導電部13A(第1導電パターン26A等)と、第1基体14Aの他方の主面に形成された第2露光パターンに沿った第2導電部13B(第2導電パターン26B等)とを有する。なお、第1感光層142a及び第2感光層142bの露光時間及び現像時間は、第1光源148a及び第2光源148bの種類や現像液の種類等で様々に変化するため、好ましい数値範囲は一概に決定することができないが、現像率が100%となる露光時間及び現像時間に調整されている。

【0075】

そして、本実施の形態に係る製造方法のうち、第1露光処理は、図10に示すように、第1感光層142a上に第1フォトマスク146aを例えば密着配置し、該第1フォトマスク146aに対向して配置された第1光源148aから第1フォトマスク146aに向かって第1光144aを照射することで、第1感光層142aを露光する。第1フォトマスク146aは、透明なソーダガラスで形成されたガラス基板と、該ガラス基板上に形成されたマスクパターン(第1露光パターン152a)とで構成されている。従って、この第1露光処理によって、第1感光層142aのうち、第1フォトマスク146aに形成された第1露光パターン152aに沿った部分が露光される。第1感光層142aと第1フォトマスク146aとの間に2〜10μm程度の隙間を設けてもよい。

【0076】

同様に、第2露光処理は、第2感光層142b上に第2フォトマスク146bを例えば密着配置し、該第2フォトマスク146bに対向して配置された第2光源148bから第2フォトマスク146bに向かって第2光144bを照射することで、第2感光層142bを露光する。第2フォトマスク146bは、第1フォトマスク146aと同様に、透明なソーダガラスで形成されたガラス基板と、該ガラス基板上に形成されたマスクパターン(第2露光パターン152b)とで構成されている。従って、この第2露光処理によって、第2感光層142bのうち、第2フォトマスク146bに形成された第2露光パターン152bに沿った部分が露光される。この場合、第2感光層142bと第2フォトマスク146bとの間に2〜10μm程度の隙間を設けてもよい。

【0077】

第1露光処理及び第2露光処理は、第1光源148aからの第1光144aの出射タイミングと、第2光源148bからの第2光144bの出射タイミングを同時にしてもよいし、異ならせてもよい。同時であれば、1度の露光処理で、第1感光層142a及び第2感光層142bを同時に露光することができ、処理時間の短縮化を図ることができる。

【0078】

ところで、第1感光層142a及び第2感光層142bが共に分光増感されていない場合、感光材料140に対して両側から露光すると、片側からの露光がもう片側(裏側)の画像形成に影響を及ぼすこととなる。

【0079】

すなわち、第1感光層142aに到達した第1光源148aからの第1光144aは、第1感光層142a中のハロゲン化銀粒子にて散乱し、散乱光として第1基体14Aを透過し、その一部が第2感光層142bにまで達する。そうすると、第2感光層142bと第1基体14Aとの境界部分が広い範囲にわたって露光され、潜像が形成される。そのため、第2感光層142bでは、第2光源148bからの第2光144bによる露光と第1光源148aからの第1光144aによる露光が行われてしまい、その後の現像処理にて積層導電シート12Aとした場合に、第2露光パターン152bによる導電パターン(第2導電部13B)に加えて、該導電パターン間に第1光源148aからの第1光144aによる薄い導電層が形成されてしまい、所望のパターン(第2露光パターン152bに沿ったパターン)を得ることができない。これは、第1感光層142aにおいても同様である。

【0080】

これを回避するため、鋭意検討した結果、第1感光層142a及び第2感光層142bの厚みを特定の範囲に設定したり、第1感光層142a及び第2感光層142bの塗布銀量を規定することで、ハロゲン化銀自身が光を吸収し、裏面へ光透過を制限できることが判明した。本実施の形態では、第1感光層142a及び第2感光層142bの厚みを1μm以上、4μm以下に設定することができる。上限値は好ましくは2.5μmである。また、第1感光層142a及び第2感光層142bの塗布銀量を5〜20g/m2に規定した。

【0081】

上述した両面密着の露光方式では、フイルム表面に付着した塵埃等で露光阻害による画像欠陥が問題となる。塵埃付着防止として、フイルムに導電性物質を塗布することが知られているが、金属酸化物等は処理後も残存し、最終製品の透明性を損ない、また、導電性高分子は保存性等に問題がある。そこで、鋭意検討した結果、バインダーを減量したハロゲン化銀により帯電防止に必要な導電性が得られることがわかり、第1感光層142a及び第2感光層142bの銀/バインダーの体積比を規定した。すなわち、第1感光層142a及び第2感光層142bの銀/バインダー体積比は1/1以上であり、好ましくは、2/1以上である。

【0082】

上述のように、第1感光層142a及び第2感光層142bの厚み、塗布銀量、銀/バインダーの体積比を設定、規定することで、図10に示すように、第1感光層142aに到達した第1光源148aからの第1光144aは、第2感光層142bまで達しなくなり、同様に、第2感光層142bに到達した第2光源148bからの第2光144bは、第1感光層142aまで達しなくなり、その結果、その後の現像処理にて積層導電シート12Aとした場合に、図3Bに示すように、第1基体14Aの一方の主面には第1露光パターン152aによる導電パターン(第1導電部13Aを構成するパターン)のみが形成され、第1基体14Aの他方の主面には第2露光パターン152bによる導電パターン(第2導電部13Bを構成するパターン)のみが形成されることとなり、所望のパターンを得ることができる。

【0083】

このように、上述の両面一括露光を用いた製造方法においては、導電性と両面露光の適性を両立させた第1感光層142a及び第2感光層142bを得ることができ、また、1つの第1基体14Aへの露光処理によって、第1基体14Aの両面に同一パターンや異なったパターンを任意に形成することができ、これにより、タッチパネル100の電極を容易に形成することができると共に、タッチパネル100の薄型化(低背化)を図ることができる。

【0084】

なお、両面一括露光によって得られた図3Bに示す積層導電シート12Aにおいても、図3Aの積層導電シート12Aと同様に、その後の現像、定着処理を行うことができる。抵抗調整の処理については、導電パターンが形成された後であるので、片側からの処理がもう片側の処理に及ぼす影響は小さい。従って、最初に一主面の抵抗調整を処理し、その後に、他主面の処理をしてもよいし、上記したように、抵抗調整の処理を両面一括にて行ってもよい。

【0085】

次に、第2の実施の形態に係る導電シートの製造方法(以下、第2製造方法と記す)について図11を参照しながら説明する。

【0086】

この第2製造方法は、上述した第1製造方法と同様に、基体上に銀塩乳剤層36を有する感光材料140を作製する感光材料作製工程(ステップS201)と、銀塩乳剤層36を露光処理する露光工程(ステップS202)と、露光後の銀塩乳剤層36を現像処理して、基体上に金属細線15による導電パターン26及び端子配線パターン42を形成する現像工程(ステップS203)と、現像処理後の金属細線15(導電パターン26及び端子配線パターン42)の抵抗を調整するための処理をする抵抗調整工程(ステップS205)とを有するが、抵抗調整工程の前に、導電パターン26及び端子配線パターン42を含むライン抵抗を測定する抵抗測定工程(ステップS204)を有する点で異なる。

【0087】

この第2製造方法によれば、例えば、抵抗調整工程の前にライン抵抗を測定することから、その後の抵抗調整工程において、目標とするライン抵抗よりも高いライン抵抗を有するラインに含まれる導電パターン26又は端子配線パターン42の金属細線15に対し抵抗調整の処理を施すことができ、より抵抗調整を効果的に行うことが可能となる。

【0088】

この第2製造方法の抵抗測定工程におけるライン抵抗の測定は、例えば、抵抗計を用いて、導電パターン26及び端子配線パターン42の所定位置間について抵抗を測定して行うことができる。また、表面抵抗率計によって、表面抵抗を測定する方法を用いてもよい。また、タッチパネル製品の検査に用いられるような導電膜抵抗(導通)検査装置を用いてライン抵抗を測定してもよい。

【0089】

さらに、上記した第2製造方法において、抵抗測定と抵抗調整とを同時に行ってフィードバック制御がなされるようにしてもよい。すなわち、図11における抵抗測定工程(ステップS204)と抵抗調整工程(ステップS205)が同時に行われる。フィードバック制御は、例えば、抵抗調整の処理としてパルス光照射を行う場合には、任意に入力されるライン抵抗の目標値と、抵抗計等から入力側に戻されるライン抵抗の実測値とを比較演算し、出力を調整するコントローラによって、1パルスあたりの照射量/パルス照射時間/パルス周期等を制御するようにすることができる。そして、ライン抵抗の実測値と、目標値との差がゼロになるまで、フィードバック制御を伴うパルス光照射が行われる。

【0090】

次に、第1製造方法及び第2製造方法における各材料の好ましい態様について以下に説明する。

【0091】

[基体14]

第1製造方法及び第2製造方法に用いられる感光材料の基体14としては、プラスチックフイルム、プラスチック板、及びガラス板等を用いることができる。

【0092】

上記プラスチックフイルム及びプラスチック板の原料としては、例えば、ポリエチレンテレフタレート(PET)、及びポリエチレンナフタレート(PEN)等のポリエステル類;ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン、EVA等のポリオレフィン類;ポリ塩化ビニル、ポリ塩化ビニリデン等のビニル系樹脂;その他、ポリエーテルエーテルケトン(PEEK)、ポリサルホン(PSF)、ポリエーテルサルホン(PES)、ポリカーボネート(PC)、ポリアミド、ポリイミド、アクリル樹脂、トリアセチルセルロース(TAC)等を用いることができる。

【0093】

プラスチックフイルム及びプラスチック板は、単層で用いることもできるが、2層以上を組み合わせた多層フイルムとして用いることも可能である。また、アルミ等の金属箔ベースを用いることもできる。

【0094】

基体14としては、PET(258℃)、PEN(269℃)、PE(135℃)、PP(163℃)、ポリスチレン(230℃)、ポリ塩化ビニル(180℃)、ポリ塩化ビニリデン(212℃)やTAC(290℃)等の融点が約290℃以下であるプラスチックフイルム、又はプラスチック板が好ましく、特に、光透過性や加工性等の観点から、PETが好ましい。

【0095】

導電シート10をタッチパネル用電極等に使用する場合は、透明性が要求されるため、基体14の透明性は高いことが好ましい。この場合におけるプラスチックフイルム又はプラスチック板の全可視光透過率は70〜100%が好ましく、さらに好ましくは85〜100%であり、特に好ましくは90〜100%である。また、本実施の形態では、プラスチックフイルム及びプラスチック板として着色したものを用いることもできる。

【0096】

本実施の形態におけるプラスチックフイルム及びプラスチック板は、単層で用いることもできるが、2層以上を組み合わせた多層フイルムとして用いることも可能である。

【0097】

本実施の形態における基体14としてガラス板を用いる場合、その種類は特に限定されないが、ディスプレイ用導電性フイルムの用途として用いる場合、表面に強化層を設けた強化ガラスを用いることが好ましい。強化ガラスは、強化処理していないガラスに比べて破損を防止できる可能性が高い。さらに、風冷法により得られる強化ガラスは、万一破損してもその破砕破片が小さく、且つ、端面も鋭利になることはないため、安全上好ましい。

【0098】

〈感光材料〉

[銀塩乳剤層]

第1製造方法及び第2製造方法に用いられる感光材料は、基体14上に、光センサとして銀塩乳剤を含む銀塩乳剤層36を有する。銀塩乳剤層36は、銀塩とバインダーの他、溶媒や染料等の添加剤を含有することができる。

【0099】

また、好ましくは、銀塩乳剤層36は実質的に最上層に配置されている。ここで、「銀塩乳剤層36が実質的に最上層である」とは、銀塩乳剤層36が実際に最上層に配置されている場合のみならず、銀塩乳剤層36の上に設けられた層の総膜厚が0.5μm以下であることを意味する。銀塩乳剤層36の上に設けられた層の総膜厚は、好ましくは0.2μm以下である。

【0100】

以下、銀塩乳剤層36に含まれる各成分について説明する。

【0101】

<染料>

感光材料には、少なくとも銀塩乳剤層36に染料が含まれていてもよい。該染料は、フィルター染料として若しくはイラジエーション防止その他種々の目的で銀塩乳剤層36に含まれる。また、上記染料は、露光波長の一部を吸収するものが好ましい。露光波長の一部を吸収することで、光の散乱を抑える効果を奏し得、露光精度を向上させることができ、その結果、金属細線15の線幅や線間の距離のばらつきを低減することができる。

【0102】

上記染料としては、固体分散染料を含有してよい。本実施の形態に好ましく用いられる染料としては、特開平9−179243号公報記載の一般式(FA)、一般式(FA1)、一般式(FA2)、一般式(FA3)で表される染料が挙げられ、具体的には同公報記載の化合物F1〜F34が好ましい。また、特開平7−152112号公報記載の(II−2)〜(II−24)、特開平7−152112号公報記載の(III−5)〜(III−18)、特開平7−152112号公報記載の(IV−2)〜(IV−7)等も好ましく用いられる。

【0103】

このほか、現像又は定着の処理時に脱色させる固体微粒子分散状の染料としては、特開平3−138640号公報記載のシアニン染料、ピリリウム染料及びアミニウム染料が挙げられる。また、処理時に脱色しない染料として、特開平9−96891号公報記載のカルボキシル基を有するシアニン染料、特開平8−245902号公報記載の酸性基を含まないシアニン染料及び同8−333519号公報記載のレーキ型シアニン染料、特開平1−266536号公報記載のシアニン染料、特開平3−136038号公報記載のホロポーラ型シアニン染料、特開昭62−299959号公報記載のピリリウム染料、特開平7−253639号公報記載のポリマー型シアニン染料、特開平2−282244号公報記載のオキソノール染料の固体微粒子分散物、特開昭63−131135号公報記載の光散乱粒子、特開平9−5913号公報記載のYb3+化合物および特開平7−113072号公報記載のITO粉末等が挙げられる。また、特開平9−179243号公報記載の一般式(F1)、一般式(F2)で表される染料で、具体的には同公報記載の化合物F35〜F112も用いることができる。

【0104】

また、上記染料としては、水溶性染料を含有することができる。このような水溶性染料としては、オキソノール染料、ベンジリデン染料、メロシアニン染料、シアニン染料及びアゾ染料が挙げられる。中でも、オキソノール染料、ヘミオキソノール染料及びベンジリデン染料が有用である。水溶性染料の具体例としては、英国特許第584,609号明細書、同1,177,429号明細書、特開昭48−85130号公報、同49−99620号公報、同49−114420号公報、同52−20822号公報、同59−154439号公報、同59−208548号公報、米国特許第2,274,782号明細書、同2,533,472号明細書、同2,956,879号明細書、同3,148,187号明細書、同3,177,078号明細書、同3,247,127号明細書、同3,540,887号明細書、同3,575,704号明細書、同3,653,905号明細書、同3,718,427号明細書に記載されたものが挙げられる。

【0105】

銀塩乳剤層36中における染料の含有量は、イラジエーション防止等の効果と、添加量増加による感度低下の観点から、全固形分に対して0.01〜10質量%が好ましく、0.1〜5質量%がさらに好ましい。

【0106】

<銀塩>

本実施の形態で用いられる銀塩としては、ハロゲン化銀等の無機銀塩及び酢酸銀等の有機銀塩が挙げられる。本実施の形態においては、光センサとしての特性に優れるハロゲン化銀32を用いることが好ましい。この場合、ハロゲン化銀32に関する銀塩写真フイルムや印画紙、印刷製版用フイルム、フォトマスク用エマルジョンマスク等で用いられる技術は、本実施の形態においても用いることができる。

【0107】

ハロゲン化銀32に含有されるハロゲン元素は、塩素、臭素、ヨウ素及びフッ素のいずれであってもよく、これらを組み合わせでもよい。例えば、塩化銀、臭化銀、ヨウ化銀を主体としたハロゲン化銀32が好ましく用いられ、さらに臭化銀や塩化銀を主体としたハロゲン化銀32が好ましく用いられる。塩臭化銀、沃塩臭化銀、沃臭化銀もまた好ましく用いられる。より好ましくは、塩臭化銀、臭化銀、沃塩臭化銀、沃臭化銀であり、最も好ましくは、塩化銀50モル%以上を含有する塩臭化銀、沃塩臭化銀が用いられる。ここで、「臭化銀を主体としたハロゲン化銀32」とは、ハロゲン化銀32の組成中に占める臭化物イオンのモル分率が50%以上のハロゲン化銀をいう。この臭化銀を主体としたハロゲン化銀粒子は、臭化物イオンのほかに沃化物イオン、塩化物イオンを含有していてもよい。

【0108】

なお、ハロゲン化銀乳剤における沃化銀含有率は、ハロゲン化銀乳剤1モルあたり1.5mol%を超えない範囲であることが好ましい。沃化銀含有率を1.5mol%を超えない範囲とすることにより、カブリを防止し、圧力性を改善することができる。より好ましい沃化銀含有率は、ハロゲン化銀乳剤1モルあたり1mol%以下である。

【0109】

ハロゲン化銀32は固体粒子状であり、露光、現像処理後に形成される金属細線15による導電部の画像品質の観点からは、ハロゲン化銀32の平均粒子サイズは、球相当径で0.1〜1000nm(1μm)であることが好ましく、0.1〜100nmであることがより好ましく、1〜50nmであることがさらに好ましい。ハロゲン化銀粒子の球相当径とは、粒子形状が球形の同じ体積を有する粒子の直径である。

【0110】

ハロゲン化銀粒子の形状は特に限定されず、例えば、球状、立方体状、平板状(6角平板状、三角形平板状、4角形平板状等)、八面体状、14面体状等、様々な形状であることができ、立方体、14面体が好ましい。

【0111】

ハロゲン化銀粒子は内部と表層が均一な相からなっていても異なっていてもよい。また、粒子内部或いは表面にハロゲン組成の異なる局在層を有していてもよい。本実施の形態における銀塩乳剤層36の形成に用いられるハロゲン化銀乳剤は単分散乳剤が好ましく、{(粒子サイズの標準偏差)/(平均粒子サイズ)}×100で表される変動係数が20%以下、より好ましくは15%以下、最も好ましくは10%以下であることが好ましい。本実施の形態に用いられるハロゲン化銀乳剤は、粒子サイズの異なる複数種類のハロゲン化銀乳剤を混合してもよい。

【0112】

本実施の形態に用いられるハロゲン化銀乳剤は、VIII族、VIIB族に属する金属を含有してもよい。特に、高コントラスト及び低カブリを達成するために、ロジウム化合物、イリジウム化合物、ルテニウム化合物、鉄化合物、オスミウム化合物等を含有することが好ましい。これら化合物は、各種の配位子を有する化合物であってよく、配位子として例えば、シアン化物イオンやハロゲンイオン、チオシアナートイオン、ニトロシルイオン、水、水酸化物イオン等や、こうした擬ハロゲン、アンモニアのほか、アミン類(メチルアミン、エチレンジアミン等)、ヘテロ環化合物(イミダゾール、チアゾール、5−メチルチアゾール、メルカプトイミダゾール等)、尿素、チオ尿素等の、有機分子を挙げることができる。また、高感度化のためにはK4〔Fe(CN)6〕やK4〔Ru(CN)6〕、K3〔Cr(CN)6〕のような六シアノ化金属錯体のドープが有利に行われる。

【0113】

上記ロジウム化合物としては、水溶性ロジウム化合物を用いることができる。水溶性ロジウム化合物としては、例えば、ハロゲン化ロジウム(III)化合物、ヘキサクロロロジウム(III)錯塩、ペンタクロロアコロジウム錯塩、テトラクロロジアコロジウム錯塩、ヘキサブロモロジウム(III)錯塩、ヘキサアミンロジウム(III)錯塩、トリザラトロジウム(III)錯塩、K3Rh2Br9等が挙げられる。

【0114】

これらのロジウム化合物は、水或いは適当な溶媒に溶解して用いられるが、ロジウム化合物の溶液を安定化させるために一般によく行われる方法、すなわち、ハロゲン化水素水溶液(例えば塩酸、臭酸、フッ酸等)、或いはハロゲン化アルカリ(例えばKCl、NaCl、KBr、NaBr等)を添加する方法を用いることができる。水溶性ロジウムを用いる代わりにハロゲン化銀調製時に、あらかじめロジウムをドープしてある別のハロゲン化銀粒子を添加して溶解させることも可能である。

【0115】

その他、本実施の形態では、Pd(II)イオン及び/又はPd金属を含有するハロゲン化銀32も好ましく用いることができる。Pdはハロゲン化銀粒子内に均一に分布していてもよいが、ハロゲン化銀粒子の表層近傍に含有させることが好ましい。ここで、Pdが「ハロゲン化銀粒子の表層近傍に含有する」とは、ハロゲン化銀粒子の表面から深さ方向に50nm以内において、他層よりもパラジウムの含有率が高い層を有することを意味する。

【0116】

このようなハロゲン化銀粒子は、ハロゲン化銀粒子を形成する途中でPdを添加することにより作製することができ、銀イオンとハロゲンイオンとをそれぞれ総添加量の50%以上添加した後に、Pdを添加することが好ましい。また、Pd(II)イオンを後熟時に添加するなどの方法でハロゲン化銀表層に存在させることも好ましい。

【0117】

このPd含有ハロゲン化銀粒子は、物理現像や無電解メッキの速度を速め、導電シート10の生産効率を上げ、生産コストの低減に寄与する。Pdは、無電解メッキ触媒としてよく知られて用いられているが、本実施の形態では、ハロゲン化銀粒子の表層にPdを偏在させることが可能なため、極めて高価なPdを節約することが可能である。

【0118】

本実施の形態において、ハロゲン化銀32に含まれるPdイオン及び/又はPd金属の含有率は、ハロゲン化銀32の、銀のモル数に対して10-4〜0.5モル/モルAgであることが好ましく、0.01〜0.3モル/モルAgであることがさらに好ましい。使用するPd化合物の例としては、PdCl4や、Na2PdCl4等が挙げられる。

【0119】

また、銀塩乳剤層36には、銀吸着性素材が含まれていてもよい。銀塩表面に吸着した銀吸着性素材が銀塩乳剤層36に入射した光を吸収し、その光エネルギーを銀塩に伝搬することによって感光性が向上するので、露光精度を高めることができ、その結果、金属細線15の線幅や線間の距離のばらつきを低減することができる。銀吸着性素材としては、例えば、分光増感色素が挙げられる。

【0120】

本実施の形態では一般のハロゲン化銀写真感光材料と同様に化学増感を施しても、施さなくてもよい。化学増感の方法としては、例えば特開2000−275770号公報の段落番号0078以降に引用されている、写真感光材料の感度増感作用のあるカルコゲナイト化合物あるいは貴金属化合物からなる化学増感剤をハロゲン化銀乳剤に添加することによって行われる。本実施の形態の感光材料に用いる銀塩乳剤としては、このような化学増感を行わない乳剤、すなわち未化学増感乳剤を好ましく用いることができる。本実施の形態において好ましい未化学増感乳剤の調製方法としては、カルコゲナイトあるいは貴金属化合物からなる化学増感剤の添加量を、これらが添加されたことによる感度上昇が0.1以内になる量以下の量にとどめることが好ましい。カルコゲナイトあるいは貴金属化合物の添加量の具体的な量に制限はないが、本発明における未化学増感乳剤の好ましい調製方法として、これら化学増感化合物の総添加量をハロゲン化銀1モルあたり5×10-7モル以下にすることが好ましい。

【0121】

<水溶性バインダー>

銀塩乳剤層36には、銀塩粒子を均一に分散させ、且つ、銀塩乳剤層36と基体14との密着を補助する目的でバインダーが用いられる。本実施の形態において、バインダーとしては、後述の湿熱処理により除去される水溶性バインダーが用いられる。水溶性バインダーとしては、水溶性ポリマーを用いることが好ましい。

【0122】

バインダーとしては、例えば、ゼラチン、カラギナン、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)、澱粉等の多糖類、セルロース及びその誘導体、ポリエチレンオキサイド、ポリサッカライド、ポリビニルアミン、キトサン、ポリリジン、ポリアクリル酸、ポリアルギン酸、ポリヒアルロン酸、カルボキシセルロース、アラビアゴム、アルギン酸ナトリウム等が挙げられる。これらは、官能基のイオン性によって中性、陰イオン性、陽イオン性の性質を有する。

【0123】

また、ゼラチン34としては、石灰処理ゼラチンの他、酸処理ゼラチンを用いてもよく、ゼラチン34の加水分解物、ゼラチン酵素分解物、その他アミノ基、カルボキシル基を修飾したゼラチン(フタル化ゼラチン、アセチル化ゼラチン)を使用することができる。

【0124】

銀塩乳剤層36中に含有されるバインダーの含有量は、特に限定されず、分散性と密着性を発揮し得る範囲で適宜決定することができる。銀塩乳剤層36中のバインダーの含有量は、銀/バインダー体積比で下限が0.5/1以上、1/1以上であることが好ましく、上限が6/1以下、4/1以下であることが好ましい。

【0125】

また、銀塩乳剤層36中にメルカプト基を有する含窒素複素環化合物を0.1mg/m2以上100mg/m2以下(さらに好ましくは1mg/m2以上100mg/m2以下、よりさらに好ましくは1mg/m2以上50mg/m2以下、特に好ましくは1mg/m2以上10mg/m2以下)含有すること、0.001mmol/m2以上0.1mmol/m2以下(さらに好ましくは0.001mmol/m2以上0.01mmol/m2以下)含有すること、もしくはメルカプト基を有する含窒素複素環化合物を含有する液に浸漬することが好ましい。その理由は、現像処理後の金属細線15にキセノンフラッシュランプからのパルス光を照射すると、銀の形態が変わり、黄色みを帯びてくる。これは、導電シート10を例えばタッチパネル用電極とした場合等において、表示画面が黄色み帯びて表示されるおそれがあり、表示品質の劣化をもたらすおそれがある。そこで、銀塩乳剤層36中にメルカプト基を有する含窒素複素環化合物を上述の範囲に設定すること、もしくはメルカプト基を有する含窒素複素環化合物を含有する液に浸漬することで、黄色み等の色変化が起こり難くなり、金属細線15にキセノンランプからの光を照射しても、表示品質上の劣化等をもたらすことなく、金属細線15の低抵抗化を図ることができ、作製される導電シート10の導電性を向上させることができる。この場合、金属細線15の色度を−1〜3に調整することが好ましい。

【0126】

<メルカプト基を有する含窒素複素環化合物>

本発明において、メルカプト基を有する含窒素複素環化合物としては、下記一般式で表される化合物であることが好ましく、これらの誘導体も使用することができる。

【0127】

【化1】

【0128】