導電パターン形成基板の製造方法及び導電パターン形成基板

【課題】配線領域の形成に手間がかからず製造が容易であり、表示領域においては導電パターンが視認されにくい高品位な透明導電膜を形成できるとともに、該透明導電膜の絶縁部の絶縁性が十分に確保され電気的な信頼性が向上する導電パターン形成基板の製造方法及び導電パターン形成基板を提供する。

【解決手段】絶縁基板11上の表示領域13及び配線領域15に、透明基体内に網状部材が配置される基礎膜aを形成する工程と、基礎膜a上の配線領域15に、配線ライン14を形成する工程と、基礎膜a上の表示領域13に対応する部位にマスク手段50を形成して、基礎膜aのうち配線領域15における配線ライン14に対応する部位以外の部位をドライエッチングにより除去する工程と、基礎膜aのうち表示領域13に対応する部位にレーザ光Lを照射することにより、空隙を形成して、透明導電膜12とする工程と、を備えたことを特徴とする。

【解決手段】絶縁基板11上の表示領域13及び配線領域15に、透明基体内に網状部材が配置される基礎膜aを形成する工程と、基礎膜a上の配線領域15に、配線ライン14を形成する工程と、基礎膜a上の表示領域13に対応する部位にマスク手段50を形成して、基礎膜aのうち配線領域15における配線ライン14に対応する部位以外の部位をドライエッチングにより除去する工程と、基礎膜aのうち表示領域13に対応する部位にレーザ光Lを照射することにより、空隙を形成して、透明導電膜12とする工程と、を備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タッチパネル、プラズマディスプレイの電磁波シールド等、画像表示装置の前面に設けられる導電パターン形成基板の製造方法及び導電パターン形成基板に関するものである。

【背景技術】

【0002】

タッチパネルにおいては、液晶ディスプレイ等の画像表示装置の前面に、電極シートとして、透明な絶縁基板の表面に透明導電膜を形成した導電パターン形成基板を有する入力装置が設置されている。

この種の導電パターン形成基板は、絶縁基板上に、透明導電膜が形成される画像表示領域(表示領域)と、配線ラインが形成される低抵抗配線パターン形成領域(配線領域)と、を備えている。前記画像表示領域は、タッチパネルの操作者から視認可能とされており、前記低抵抗配線パターン形成領域は、装飾パネル(枠)等に被覆され操作者からは視認不可とされている。

【0003】

導電パターン形成基板の透明導電膜を構成する材料としては、錫ドープ酸化インジウム(ITO)、ポリエチレンジオキシチオフェン−ポリスチレンスルホン酸に代表されるπ共役系導電性高分子(有機導電体)、又は、絶縁性の樹脂バインダ(透明基体)中に導電性の金属ナノワイヤ(金属極細繊維)を分散させ硬化してなるものなどが知られている。

また、透明導電膜には、広範囲に複数形成された導電性の導電部と、これら導電部同士を区画するように形成された絶縁性の絶縁部と、が設けられている。

【0004】

導電パターン形成基板を製造するには、まず、絶縁基板上の前記表示領域及び前記配線領域に、導電性の基礎膜を形成する。次いで、この基礎膜にフォトリソグラフィによるプロセス(レジスト膜形成、エッチング処理、レジスト膜除去)を施して、該基礎膜のうち、前記表示領域の絶縁部に対応する部位と、前記配線領域と、を除去する。次いで、絶縁基板上の前記配線領域、及び、前記表示領域の導電部の一部(端部)に、AgやCu等の配線ラインを印刷又は蒸着により形成する(例えば、下記特許文献1、2を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−83497号公報

【特許文献2】特開2010−20315号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の導電パターン形成基板においては、下記の問題があった。

すなわち、基礎膜のうち、透明導電膜の絶縁部に対応する部位をフォトリソグラフィによるプロセスで除去した場合、該絶縁部と導電部との屈折率の違い等により、該透明導電膜の導電パターンが視認されてしまい、外観上好ましくなかった。

【0007】

その一方で、透明基体内に金属極細繊維が分散された基礎膜を用い、該基礎膜にレーザ光を照射することにより、透明導電膜の絶縁部に対応する部位及び前記配線領域の金属極細繊維を切断(断線)して電気的に絶縁状態とし、透明導電膜の導電パターンを比較的目立たなくする手法(例えば、特開2010−44968号公報を参照)が考えられるが、この場合、バインダ(透明基体)で固定された金属細線(金属極細繊維)の表面部分(露出部分)のみをレーザで除去するため、バインダ層の厚みを精密に制御しなければ絶縁化が困難であり、かつ、レーザ照射により金属細線を除去するために、照射領域が、非照射領域よりも透明な線状に見えてしまう問題があった。

例えば、特開2010−140859号公報には、導電性ナノファイバーがバインダ中で3次元状に絡み合った導電膜にレーザ照射を行うことで絶縁化する技術が開示されているが、3次元状に絡み合った導電経路を確実に絶縁化するには大きなエネルギを照射する必要があることから、バインダ層を除去又は変質させずに、照射部分と非照射部分の外観に変化が無いような照射条件を見出すことは困難である。

また、レーザ照射の集光スポットのサイズは数十μmであり、導電領域を面状に絶縁化すること(前記基礎膜にレーザ光を照射して前記配線領域を絶縁化すること)は、レーザ加工に手間がかかり、作業性が悪くなる。

また従来のレーザ加工では、絶縁部に断線した金属極細繊維が残留しているため、絶縁性が十分に確保されるとは言えなかった。

【0008】

本発明は、このような事情に鑑みてなされたものであり、配線領域の形成に手間がかからず製造が容易であり、表示領域においては導電パターンが視認されにくい高品位な透明導電膜を形成できるとともに、該透明導電膜の絶縁部の絶縁性が十分に確保され電気的な信頼性が向上する導電パターン形成基板の製造方法及び導電パターン形成基板を提供することを目的としている。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明は以下の手段を提案している。

すなわち本発明は、絶縁基板上に、透明導電膜が形成される表示領域と、配線ラインが形成される配線領域と、を備えた導電パターン形成基板の製造方法であって、前記透明導電膜には、絶縁性を有する透明基体内に導電性を有する金属からなる網状部材が配置される導電部と、前記透明基体内の前記網状部材が除去されることにより形成された空隙が配置される絶縁部と、が設けられており、前記絶縁基板上の前記表示領域及び前記配線領域に、前記透明基体内に前記網状部材が配置される基礎膜を形成する工程と、前記基礎膜上の前記配線領域に、前記配線ラインを形成する工程と、前記基礎膜上の前記表示領域に対応する部位にマスク手段を形成して、前記基礎膜のうち前記配線領域における前記配線ラインに対応する部位以外の部位をドライエッチングにより除去する工程と、前記基礎膜のうち前記表示領域に対応する部位にレーザ光を照射することにより、前記空隙を形成して、前記透明導電膜とする工程と、を備えたことを特徴とする。

【0010】

また、本発明に係る導電パターン形成基板の製造方法において、少なくとも前記透明導電膜上に、絶縁膜を形成する工程を備えたこととしてもよい。

【0011】

また、本発明に係る導電パターン形成基板の製造方法において、前記マスク手段として、レジスト膜を用いることとしてもよい。

【0012】

また本発明は、絶縁基板上に、透明導電膜が形成される表示領域と、配線ラインが形成される配線領域と、を備えた導電パターン形成基板であって、前記透明導電膜には、絶縁性を有する透明基体内に導電性を有する金属からなる網状部材が配置される導電部と、前記透明基体内の前記網状部材が除去されることにより形成された空隙が配置される絶縁部と、が設けられており、前記配線ラインは、前記絶縁基板上に形成された導電性の基礎膜上に、導電性金属材料を印刷又は蒸着し形成されているとともに、前記透明導電膜の導電部に電気的に接続されていることを特徴とする。

【0013】

また、本発明に係る導電パターン形成基板において、少なくとも前記透明導電膜上には、絶縁膜が形成されていることとしてもよい。

【発明の効果】

【0014】

本発明に係る導電パターン形成基板の製造方法及び導電パターン形成基板によれば、配線領域の形成に手間がかからず製造が容易であり、表示領域においては導電パターンが視認されにくい高品位な透明導電膜を形成できるとともに、該透明導電膜の絶縁部の絶縁性が十分に確保され電気的な信頼性が向上する。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態に係る導電パターン形成基板を示す平面図である。

【図2】本発明の第1実施形態に係る導電パターン形成基板の透明導電膜の導電部及びレーザ加工前の基礎膜の状態を説明する拡大写真である。

【図3】本発明の第1実施形態に係る導電パターン形成基板の透明導電膜の絶縁部を説明する拡大写真である。

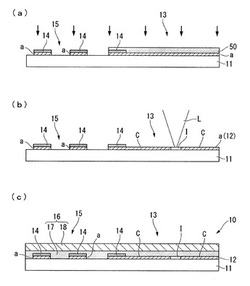

【図4】本発明の第1実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図5】本発明の第1実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図6】本発明の第1実施形態に係る導電パターン形成基板の製造に用いられる製造装置と、レーザ光の照射方法の一例を説明する側面図である。

【図7】本発明の第2実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図8】本発明の第2実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図9】本発明の第3実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図10】本発明の第3実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図11】本発明に係る導電パターン形成基板の透明導電膜上に、保護膜を形成した状態を示す側断面図である。

【発明を実施するための形態】

【0016】

(第1実施形態)

以下、本発明の第1実施形態に係る導電パターン形成基板の製造方法、及び、これにより作製される導電パターン形成基板10について、図1〜図6を参照して説明する。

本実施形態の導電パターン形成基板10は、例えば、透明アンテナ、透明電磁波シールド、静電容量方式或いはメンブレン式の透明タッチパネルなどの透明入力装置のように、透明部分に配線パターンを形成する製品に適用することができる。また、この導電パターン形成基板10は、自動車のハンドル等に付随する静電容量入力装置など、3次元成型品、或いは3次元の加飾成型品の表面に設けられる静電容量センサ等に必要な電極を形成する目的で用いることができる。

尚、本実施形態でいう「透明」とは、50%以上の光線透過率を有するものを指す。そして、この導電パターン形成基板10は、透明である。

【0017】

本実施形態の導電パターン形成基板10を例えばタッチパネル(入力装置)に用いる場合、このタッチパネルは、導電パターン形成基板10が厚さ方向に積層するように一対設けられた入力部材と、導電パターン形成基板10の後述する透明導電膜12の導電部C及び配線ライン14に電気的に接続され、入力信号を検出するインターフェース回路等の検出手段と、を備えて構成される。

【0018】

図1に示されるように、導電パターン形成基板10は、透明な絶縁基板11上に、透明導電膜12が形成される画像表示領域(表示領域)13と、配線ライン14が形成される低抵抗配線パターン形成領域(配線領域)15と、を備えている。画像表示領域13は、タッチパネルの操作者から視認可能となっており、低抵抗配線パターン形成領域15は、装飾パネル(枠)等に覆われ操作者からは視認不可となっている。

【0019】

絶縁基板11としては、絶縁性を有するとともに、表面に透明導電膜12を形成でき、かつ、後述するレーザ加工に対して、所定の照射条件において外観変化の生じにくいものを用いることが好ましい。具体的には、例えば、ガラス、ポリカーボネート、ポリエチレンテレフタレート(PET)を代表とするポリエステル、アクリロニトリル・ブタジエン・スチレン共重合樹脂(ABS樹脂)などの絶縁性材料が挙げられる。また、絶縁基板11の形状としては、用途により、板状のもの、可撓性を有するフィルム状のもの、立体的(3次元)に成型された成型品等を用いることができる。

【0020】

この導電パターン形成基板10を透明タッチパネルに使用する場合、絶縁基板11には、ガラス板やPETフィルム等が用いられる。また、導電パターン形成基板10を、自動車のハンドル等に付随する静電容量入力装置など、静電容量センサ等に必要な電極として使用する場合、絶縁基板11には、ABS樹脂などからなる成型品、或いはこれにフィルムのラミネートや転写などで加飾層を設けた加飾成型品等が用いられる。

【0021】

例えば、本発明を、押圧により上下2枚の電極膜(透明導電膜)12を接触導通させるメンブレン入力などの透明タッチパネルとして利用する場合、入力者側の絶縁基板11としては、入力者側からの外力に対して可撓しやすいもの(例えば透明樹脂フィルム)を用いることが好ましく、入力者側とは反対の画像表示装置側の絶縁基板11としては、ドットスペーサを介して導電パターン形成基板10を支持しやすい所定以上(例えば入力者側の絶縁基板11と同等以上)の硬度を有するものを用いることが好ましい。

【0022】

また、図2に示すように、透明導電膜12は、絶縁性を有する透明基体2内に導電性を有する金属からなる網状部材3を備えている。すなわち、透明導電膜12は、透明基体2内に、厚さ方向に垂直な面方向に沿うように展開された無機物のネットワーク部材である網状部材3が保持されて形成されている。透明基体2は、液状の状態において後述する網状部材3の素線(繊維)間に充填(含浸)可能とされた、例えば、熱、紫外線、電子線、放射線等により硬化する性質の硬化性樹脂からなる。

【0023】

また、網状部材3は、透明基体2内に分散されて互いに電気的に連結された複数の金属極細繊維4からなる。網状部材3は、例えば、絶縁基板11上に金属極細繊維4を含むインク(液体)を塗布する過程を経て、該絶縁基板11上に金属極細繊維4が分散配置されることにより形成される。そして、絶縁基板11上に分散配置された金属極細繊維4同士の間に、液状の透明基体2(液状部材)を充填した後硬化させることで透明基体2が形成されているとともに、網状部材3は透明導電膜12内に固定配置される。

【0024】

詳しくは、これら金属極細繊維4同士は、絶縁基板11の表面(透明導電膜12が形成される面)の面方向に沿って互いに異なる向きに不規則に延在しているとともに、その少なくとも一部以上が互いに重なり合う(接触し合う)程度に密集して配置されており、このような配置によって互いに電気的に連結(接続)されている。

【0025】

これにより、網状部材3は、絶縁基板11の表面上において、導電性の2次元ネットワークを構成しており、透明導電膜12の透明基体2内において網状部材3が配置された領域は、導電部Cとされている。また、網状部材3の金属極細繊維4は、その大部分が透明導電膜12の表面(絶縁基板11とは反対側を向く表面)下に配設されるが、透明基体2内に埋設される部分と、該透明基体2の表面から突出される部分とを有している。

【0026】

具体的に、このような金属極細繊維4としては、銅、白金、金、銀、ニッケル等からなる金属ナノワイヤや金属ナノチューブが挙げられる。本実施形態においては、金属極細繊維4として、銀を主成分とする金属ナノワイヤ(銀ナノワイヤ)が用いられている。金属極細繊維4は、例えばその直径が0.3〜100nm程度、長さが1μm〜100μm程度に形成されている。

【0027】

尚、網状部材3として、前述した金属極細繊維4以外の金属極細繊維、すなわちシリコンナノワイヤやシリコンナノチューブ、金属酸化物ナノチューブ、カーボンナノチューブ、カーボンナノファイバー、グラファイトフィブリル等の繊維状部材及びその金属被覆部材が用いられるとともに、これらが分散・連結されて構成されていても構わない。

【0028】

また、透明導電膜12の透明基体2内において、網状部材3の少なくとも一部が除去されることにより絶縁部Iが形成されている。すなわち、図3に示すように、透明基体2には、網状部材3の金属極細繊維4が除去されることにより空隙5が複数形成されており、これら空隙5が密集するように配置された領域が、絶縁部Iとされている。詳しくは、これら空隙5は、網状部材3の金属極細繊維4が配置される領域にレーザ光として短パルスのパルス状レーザを照射して、該金属極細繊維4を蒸発・除去することにより形成されている。尚、前記短パルスとは、パルス幅が300n秒以下に設定されることを指し、好ましくはパルス幅は70n秒以下に設定される。

【0029】

このパルス状レーザとしては、例えばYAGレーザ又はYVO4レーザを用いることができる。YAGレーザ又はYVO4レーザを用いる場合、パルス幅が5〜300n秒程度の、加工機として一般に広く使用されているものが利用可能である。

【0030】

これら空隙5は、透明基体2の表面(絶縁基板11とは反対側を向く表面)の面方向に沿って互いに異なる向きに不規則に延在又は点在する長穴状(長丸穴状)又は穴状(丸穴状)をそれぞれなしており、前記表面に開口する部分を有して形成されている。詳しくは、空隙5は、蒸発・除去された金属極細繊維4の配置されていた位置に対応するように配置されているとともに、該金属極細繊維4の直径と略同等の直径(内径)を有し、該金属極細繊維4の長さ以下に形成されている。

【0031】

より詳しくは、1つの金属極細繊維4が完全に蒸発・除去されるか、少なくとも一部が蒸発・除去されることにより、該金属極細繊維4をその延在する方向に分割するようにして、複数の空隙5が互いに間隔をあけて形成されている。すなわち、金属極細繊維4の相当位置に対応して、互いに離間する複数の空隙5が、全体として線状をなすように延在又は点在して形成されている。尚、1つの金属極細繊維4の相当位置に対応して、空隙5が線状をなすように1つだけ形成されていてもよい。

【0032】

極細の導電繊維の2次元状ネットワーク(網状部材3)に短パルスのレーザ光を照射することで、ネットワークの少数箇所を破壊することにより効率良い絶縁化が可能であり、このようなレーザ光照射により、金属極細繊維4の相当位置に対応して、互いに離間する複数の空隙5が存在する絶縁部Iを形成することが可能になる。

【0033】

絶縁部Iにおいては、これら空隙5が形成されることにより、導体である金属極細繊維4が除去されているとともに、前記導電性の2次元ネットワークである網状部材3が除去されて(消失して)いる。

このように、絶縁部Iにおいては、透明基体2から金属極細繊維4が除去されていることから、該透明基体2(透明導電膜12)における導電部Cと絶縁部Iとでは、互いに化学的組成が異なっている。

【0034】

それにも係わらず、金属極細繊維4に相当する空隙5が存在するため、光学的な特性がレーザ未照射の領域に対比して大きく変化することがなく、よって絶縁性と不可視性(非視認性)の2つの条件を満たすことが可能になる。

【0035】

次に、本実施形態の導電パターン形成基板10の製造方法について、図4〜図6を用いて説明する。尚、図4及び図5は、図1のX−X断面における作製工程を示すものである。

【0036】

(基礎膜形成工程)

図4(a)に示されるように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に網状部材3が配置される基礎膜aを形成する。基礎膜aは、前述した図2に示される透明導電膜12の導電部Cと同一の構成を有する導電性コーティング膜である。

【0037】

(配線ライン形成工程)

次いで、図4(b)に示されるように、基礎膜a上の低抵抗配線パターン形成領域15に、配線ライン14を形成する。詳しくは、配線ライン14は、基礎膜aのうち低抵抗配線パターン形成領域15における所定部位、及び、画像表示領域13における後述する透明導電膜12の導電部Cとなる部位の一部(周縁端部)に、ペースト状のAgやCuからなる導電性金属材料を印刷又は蒸着し形成されている。これにより、配線ライン14は、透明導電膜12の導電部Cに電気的に接続されることになる。

【0038】

(フォトリソグラフィ工程)

次いで、フォトリソグラフィによるプロセスを用いて、絶縁基板11上の基礎膜aのうち、低抵抗配線パターン形成領域15における配線ライン14に対応する部位(前記所定部位)以外の部位をドライエッチングにより除去する。

詳しくは、まず、図4(c)に示されるように、基礎膜a上の画像表示領域13に対応する部位にマスク手段であるレジスト膜50を形成する。

次いで、図5(a)に示されるように、低抵抗配線パターン形成領域15に位置する基礎膜aのうち、配線ライン14が形成された部位以外の部位(つまり基礎膜a上に配線ライン14が積層されていない部分)を、ドライエッチングにより除去した後、レジスト膜50を除去する。尚、前記ドライエッチングとしては、プラズマガスやイオンを用いた周知のものを用いることができ、本実施形態においては、プラズマエッチングを用いている。

【0039】

(透明導電膜形成工程)

次いで、図5(b)に示されるように、基礎膜aのうち画像表示領域13に対応する部位にレーザ光Lを照射することにより、前記空隙5を形成するとともに絶縁部Iを形成して、該絶縁部Iと、該絶縁部I以外の部位である導電部Cと、を備えた透明導電膜12とする。尚、図1においては、X−X断面における絶縁部Iの記載を省略しているが、実際には、図1の矩形状をなす導電部C内に、該導電部Cを分割(区画)するように、絶縁部Iが例えば線状に延びて形成されており、これにより、隣り合う導電部C同士は互いに電気的に絶縁されている。

【0040】

ここで、レーザ光Lを照射する製造装置40及びレーザ光Lの照射方法について、図6を参照して詳述する。

本実施形態では、画像表示領域13の基礎膜aに、短パルスのパルス状レーザであるレーザ光Lを所定のパターンで照射する方法を用いている。

【0041】

図6に示されるように、本実施形態の導電パターン形成基板10の製造に用いられる製造装置40は、レーザ光Lを発生させるレーザ光発生手段41と、レーザ光Lを集光する集光手段である凸レンズ等の集光レンズ42と、上面に基礎膜aが形成された絶縁基板11を載置するステージ43と、を備えている。

そして、レーザ光発生手段41から集光レンズ42を介して基礎膜aにレーザ光Lを照射して、該基礎膜aに絶縁部Iを形成するとともに導電パターンを形成する。

【0042】

この製造装置40におけるレーザ光発生手段41としては、波長2μm未満でパルス幅が200n秒未満のレーザ光(可視光または赤外線のレーザ光)を発生させるものが使用される。レーザ光Lのパルス幅が1〜200n秒のものを用いた場合、装置入手が容易であるとともに設備費用を低減でき、好ましい。

【0043】

集光レンズ42の焦点Fは、基礎膜aから離れた位置に設定されている。詳しくは、集光レンズ42は、基礎膜aと集光レンズ42との間にレーザ光Lの焦点Fが位置するように配置される。すなわち、本実施形態の導電パターン形成基板10の製造方法では、集光レンズ42(レーザ光L)の焦点Fを、加工する基礎膜aと集光レンズ42との間に配置している。

【0044】

集光レンズ42としては、低い開口数(NA<0.1)のものが好ましい。すなわち、集光レンズ42の開口数がNA<0.1とされることにより、レーザ光Lの照射条件設定が容易となり、特にレーザ光Lの焦点Fが基礎膜aと集光レンズ42との間に位置することによる、該焦点Fにおける空気のプラズマ化に伴うエネルギ損失とレーザ光Lの拡散を防止することができる。

【0045】

さらに、基礎膜aが、例えば金属極細繊維4からなる網状部材3の繊維(素線)間に樹脂からなる透明基体2を充填(含浸)して形成されているとともに、透明樹脂フィルムからなる絶縁基板11上に設けられている場合、前述の設定によって、基礎膜aの透明基体2内に埋設された金属極細繊維4を透明基体2の表面から噴出させて確実に除去することができる。従って、所望の絶縁部Iの形状に対応して空隙5が確実に形成されることになり、例えば直線パターンのコーナ部など、従来では大きなRに設定しなければ絶縁化できなかったパターンであっても、小さなR設定で(又はRを付与せずに)絶縁化処理が確実かつ容易に実現できる。

【0046】

また、ステージ43は、水平方向に2次元的に移動可能に構成されている。ステージ43は、少なくとも上面側が透明な部材または光線吸収性を有する部材で構成されていることが好ましい。

ステージ43は、絶縁基板11が透明でレーザ光Lの出力が1Wを超える場合、ナイロン系若しくはフッ素系の樹脂材料、又は、シリコーンゴム系の高分子材料を用いることが好ましい。

【0047】

このような構成とされた製造装置40を用いて、基礎膜aにレーザ光Lを照射する方法は、下記のとおりである。

まず、ステージ43の上面に、絶縁基板11を、基礎膜aが該絶縁基板11の上側に配置されるように載置する。ここで、絶縁基板11と基礎膜aの透明基体2とは、互いに同一材料又は同一系統の樹脂材料からなるものを用いることが好ましい。詳しくは、例えば絶縁基板11がポリエチレンテレフタレートフィルムの場合、透明基体2にはポリエステル系樹脂を使用することが好ましい。

【0048】

次いで、レーザ光発生手段41よりレーザ光Lを出射させ、レーザ光Lを集光レンズ42により集光する。その集光したレーザ光Lの、焦点Fを過ぎてスポット径が広がった部分を基礎膜aに照射する。その際、ステージ43を、レーザ光Lの照射が所定のパターンになるように移動させる。

【0049】

基礎膜aに照射するレーザ光Lのエネルギ密度及び単位面積あたりの照射エネルギは、レーザのパルス幅により異なる。

例えば、パルス幅が1〜100n秒のレーザ(YAGレーザ又はYVO4レーザ)では、パルスエネルギ密度1×1011〜1×1013W/m2、単位面積あたりの照射エネルギは1×104〜1×106J/m2が好ましい。より好ましくは1×105〜3×105J/m2である。

エネルギ密度・照射エネルギが上記数値範囲よりも小さな値に設定された場合、絶縁部Iの絶縁が不十分になるおそれがある。また、上記数値範囲よりも大きな値に設定された場合、加工痕が目立つようになり、透明タッチパネルや透明電磁波シールドなどの用途では不適当となるおそれがある。

【0050】

また、これらの値は、加工エリアにおけるレーザビームの出力値を、加工エリアの集光スポット面積で除することにより定義されており、簡便には、出力はレーザ発振機からの出力値に光学系の損失係数を掛けることで求められる。

また、スポット径面積Sは、下記式により定義される。

S=S0×D/FL

S0:レンズで集光されるレーザのビーム面積

FL:レンズの焦点距離

D:基礎膜aの表面(上面)と焦点との距離

【0051】

尚、前述した焦点Fは、レンズ等の集光手段42で、収差が十分に小さい場合を例に説明したが、例えば、焦点距離の短い球面レンズや、保護ガラスなどの収差が大きくなる要素が存在する場合には、前記焦点Fは、集光点のエネルギ密度が最も高くなる位置と定義される。

【0052】

ここで、距離Dは、焦点距離FLの0.2%〜3%の範囲内に設定される。好ましくは、距離Dは、焦点距離FLの0.5%〜2%の範囲内に設定される。さらに望ましくは、距離Dは、焦点距離FLの0.7%〜1.5%の範囲内に設定される。距離Dが上記数値範囲に設定されることにより、絶縁部Iにおける金属極細繊維4の除去(空隙5の形成)が確実に行えるとともに電気的に高い信頼性を有する絶縁パターン(導電パターン)を形成でき、かつ、絶縁基板11の損傷に起因する加工痕を確実に防止できる。

【0053】

また、精度の高い導電パターンを形成する点では、基礎膜a上にスポットの位置を移動させながらパルス状のレーザ光Lを断続的に複数回照射することで、隣り合うスポット位置同士に重複する部分を形成することが好ましい。具体的には、断続的に3〜500回照射することが好ましく、20〜200回照射することがより好ましい。3回以上の照射であれば、より確実に絶縁化でき、500回以下であれば、レーザ光Lが照射された透明基体2部分の溶解又は蒸発による除去を防止できる。

【0054】

このように、基礎膜aにレーザ光Lを照射することにより、透明基体2内の網状部材3の少なくとも一部が除去されてなる絶縁部Iを形成して、絶縁部Iと、透明基体2内に網状部材3が配置されてなる導電部Cと、を備えた導電パターンとする。すなわち、基礎膜aにパターニングが施され、導電部Cと絶縁部Iとからなる導電パターンを備えた透明導電膜12が形成されるのである。

【0055】

尚、上記説明においては、XYステージなどの移動式ステージ43に基礎膜aを有する絶縁基板11を載せてパターニングを行うこととしたが、これに限定されるものではない。すなわち、例えば、基礎膜aを有する絶縁基板11を固定状態とし、集光系部材を相対的に移動させる方法、ガルバノミラー等を用いてレーザ光Lを走査しスキャンする方法、又は、上記したもの同士を組み合わせてパターニングを行うことが可能である。

【0056】

基礎膜aのうち、網状部材3を構成する無機導電体としては、銀、金、ニッケルなどの金属ナノワイヤが挙げられる。また、基礎膜aのうち、透明基体2を構成する絶縁体としては、透明な熱可塑性樹脂(ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリメチルメタクリレート、ニトロセルロース、塩素化ポリエチレン、塩素化ポリプロピレン、フッ化ビニリデン)、熱や紫外線や電子線や放射線で硬化する透明な硬化性樹脂(メラミンアクリレート、ウレタンアクリレート、エポキシ樹脂、ポリイミド樹脂、アクリル変性シリケートなどのシリコーン樹脂)が挙げられる。

【0057】

(保護膜形成工程)

次いで、図5(c)に示されるように、少なくとも透明導電膜12上に、絶縁性の保護膜(絶縁膜)16を形成する。図示の例では、透明導電膜12及び配線ライン14を覆うように絶縁基板11上の全体に、粘着材17を介してPETフィルム18が設けられて、カバーフィルムとしての保護膜16が構成されている。

【0058】

以上説明したように、本実施形態に係る導電パターン形成基板10の製造方法及びこれにより製造される導電パターン形成基板10によれば、まず製造の初期段階で、絶縁基板11上の全体(画像表示領域13及び低抵抗配線パターン形成領域15)に導電性の基礎膜aを形成している。そして、この絶縁基板11全体に形成された基礎膜aのうち、低抵抗配線パターン形成領域15に配線ライン14を形成した後、操作者から視認されない当該低抵抗配線パターン形成領域15については、ドライエッチングによるフォトリソプロセスを用いて、不要な基礎膜a部分を広範囲かつ迅速に除去するので、作業性がよい。

【0059】

詳しくは、低抵抗配線パターン形成領域15における基礎膜aのうち、配線ライン14に被覆された所定部位については、ドライエッチングによって除去されず、当該配線ライン14及びその被覆した基礎膜a部分は、絶縁基板11上に残存する。一方、低抵抗配線パターン形成領域15における基礎膜aのうち、配線ライン14に被覆されていない露出した部位は、ドライエッチングにより除去されて、絶縁基板11が露出される。このように、低抵抗配線パターン形成領域15において、配線ライン14が形成された所定部位以外の部位における絶縁性が容易に確保され、隣り合う配線ライン14同士が確実に絶縁されている。

【0060】

さらに、低抵抗配線パターン形成領域15と画像表示領域13との境界部分に着目すると、下記の効果をも奏している。すなわち、配線ライン形成工程において、画像表示領域13における基礎膜aのうち、最も低抵抗配線パターン形成領域15側に位置する周縁端部(つまり透明導電膜12の導電部Cとなる部分の前記周縁端部)上に配線ライン14を形成していることから、フォトリソグラフィ工程によって、透明導電膜12の前記周縁端部と前記配線ライン14との相対的な位置決め(エッジ合わせ)が高精度に行える(図5(a)を参照)。尚、製造時においては、目視可能な配線ライン14とレジスト膜50との積層状態の確認が容易である。

【0061】

一方、絶縁基板11上において、操作者から視認される画像表示領域13については、レーザ光Lを照射することにより導電パターンを形成して、透明導電膜12としている。詳しくは、透明導電膜12の透明基体2において、導電性を有する網状部材3の配置領域が導電部Cとされ、網状部材3が除去されて形成された空隙5の配置領域が絶縁部Iとされている。すなわち、導電部Cにおいては、金属からなる網状部材3により導通が確保されており、絶縁部Iにおいては、網状部材3が除去されて形成された空隙5により電気的な絶縁状態が確実に得られるようになっている。

【0062】

つまり、従来の透明導電膜では、透明基体2内に分散されて互いに電気的に連結された金属ナノワイヤ等からなる網状部材3が、導電部Cのみならず絶縁部Iにも残っていた(絶縁部Iに、分断された状態の網状部材3を積極的に残留させて、パターンが視認されにくいようにしていた)ことから、該絶縁部Iにおいて確実に絶縁を行うことは難しかった。

一方、本実施形態の構成によれば、絶縁部Iの網状部材3(金属極細繊維4)が空隙5に置き換わるように除去されていて、絶縁部Iと導電部Cとでは互いに化学的組成が異なっている。これにより、絶縁部Iが確実に絶縁されることから、透明導電膜12における電気的特性(性能)が安定するとともに、製品(入力装置)としての信頼性が高められている。

【0063】

さらに、絶縁部Iにおいては、網状部材3が除去されて該網状部材3(金属極細繊維4)に相当(対応)する形状の空隙5が形成されている。すなわち、このような空隙5が形成されていることによって、導電部Cと絶縁部Iとは、互いに色調や透明性が近似することになり、肉眼等によっては互いに判別(視認)されなくなっている。よって、絶縁部Iの幅を大きく形成しても導電パターン(配線パターン)が視認されるようなことがない。

【0064】

また、網状部材3は、透明基体2内に分散されて互いに電気的に連結された金属極細繊維4からなるので、この網状部材3は、市販の金属ナノワイヤや金属ナノチューブ等の金属極細繊維4を用いて比較的容易に形成できる。

【0065】

さらに、本実施形態のように、金属極細繊維4に銀を主成分としたものを用いた場合、該金属極細繊維4を比較的容易に入手して網状部材3として用いることができる。また、絶縁部Iの網状部材3(金属極細繊維4)をレーザ加工により除去する際に、市販の一般的なレーザ加工機で対応可能である。また、銀を主成分とする金属極細繊維4は、光線透過率が高く、かつ、表面抵抗率が低い無色透明の導電パターンを形成できることから、より好ましい。

【0066】

具体的に、この導電パターン形成基板10の製造方法によれば、レーザ光Lとして、例えばYAGレーザやYVO4レーザ等の一般的なパルス状レーザを用いて、精緻な導電パターンを有するとともに外観に優れた導電パターン形成基板10を容易に製造できる。

【0067】

また、基礎膜aのレーザ加工においては、集光レンズ42(レーザ光L)の焦点Fを、基礎膜aから離れた位置に設けて、詳しくは、焦点Fを基礎膜aと集光レンズ42との間に設けてレーザ光Lを照射するので、絶縁基板11に当たるレーザ光Lのスポット径は、基礎膜aに当たるレーザ光Lのスポット径より大きくなる。これにより、基礎膜aにおいてはレーザ光Lのエネルギ密度を確保して絶縁部Iを確実に形成しつつ、絶縁基板11においてはレーザ光Lのエネルギ密度を低減させて、該絶縁基板11の損傷を防止できる。

【0068】

また、レーザ光Lを基礎膜a上に照射した照射スポットが、点状ではなく面状に形成されるため、基礎膜aを加工しつつも絶縁基板11に影響を与えないような照射エネルギ密度の制御が、従来の方法に比較して容易となる。さらに、基礎膜aに対して線幅の太い絶縁パターンを一括して描画することが可能になり、所謂塗りつぶし加工が容易になるとともに、前記絶縁パターンの幅を大きく取ることができることから、絶縁部Iの絶縁性が向上する。

【0069】

また、レーザ光Lを、基礎膜a上にスポットの位置を移動させながら断続的に複数回照射するとともに、隣り合うスポットの位置同士を重複させて絶縁部Iを形成するので、高精度で電気的特性に優れ、外観の良い導電パターンを備えた透明導電膜12及び導電パターン形成基板10が得られる。

【0070】

また、基礎膜aの透明基体2と絶縁基板11とが、互いに同一材料又は同一系統の樹脂材料からなる場合には、下記の効果を奏する。すなわち、基礎膜aの透明基体2におけるレーザ光Lの吸光度と、絶縁基板11におけるレーザ光Lの吸光度とが互いに略同一となることから、基礎膜aにおけるレーザ光Lのエネルギ密度を十分に確保しつつも、絶縁基板11におけるレーザ光Lのエネルギ密度を低減でき、前述した効果が確実に得られることになる。また、絶縁基板11上に基礎膜a(透明導電膜12)が強固に接着しやすくなる。

【0071】

また、網状部材3が、絶縁基板11上に金属極細繊維4を含むインク(液体)を塗布する過程を経て、該絶縁基板11上に金属極細繊維4が分散配置されることにより形成されている。また、このように絶縁基板11上に分散配置された金属極細繊維4同士の間に、液状の透明基体2(液状部材)を充填した後硬化させることにより、網状部材3は透明基体2内に保持されるので、下記の効果を奏する。すなわち、絶縁基板11上の基礎膜a内に、網状部材3を容易に設けることができるとともに、該網状部材3を構成する金属極細繊維4同士が電気的に確実に連結されて、導電部Cの電気的特性が安定する。また、網状部材3が透明基体2により安定して保持されるので、前述の電気的特性が長寿命化する。

【0072】

また、配線ライン14が、導電性金属材料を印刷又は蒸着し形成されているので、該配線ライン14が透明導電膜12の導電部Cと外部回路とを低抵抗に確実に接続して、電気的な信頼性が確保されている。また、配線ライン14が目視で確認できるので、製造時の異常等について容易かつ早期に発見できる。

【0073】

また、少なくとも透明導電膜12上に、絶縁性の保護膜16が形成されているので、該透明導電膜12が外気、水分に接触するようなことがなく、この接触によるマイグレーションや劣化を確実に防止できる。本実施形態のように、保護膜16を絶縁基板11上の全域に設けた場合には、透明導電膜12のみならず配線ライン14のマイグレーションや劣化をも防止できより好ましい。

【0074】

このように、本実施形態の導電パターン形成基板10の製造方法及びこれにより作製された導電パターン形成基板10によれば、低抵抗配線パターン形成領域15の形成に手間がかからず製造が容易であり、画像表示領域13においては導電パターンが視認されにくく外観に優れた高品位な透明導電膜12を形成できるとともに、該透明導電膜12の絶縁部Iの絶縁性が十分に確保され、電気的な信頼性が向上するのである。

【0075】

(第2実施形態)

次に、本発明の第2実施形態に係る導電パターン形成基板の製造方法について、図7及び図8を参照して説明する。尚、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

【0076】

本実施形態の導電パターン形成基板の製造方法では、配線ライン形成工程及びフォトリソグラフィ工程よりも前に透明導電膜形成工程が設けられている点で、第1実施形態とは異なっている。つまり、本実施形態の透明導電膜形成工程は、基礎膜形成工程と配線ライン形成工程の間に設けられている。尚、本実施形態により製造される導電パターン形成基板10の構成については、前述した第1実施形態と同一である。

第2実施形態の導電パターン形成基板10の製造方法は、下記のとおりである。

【0077】

(基礎膜形成工程)

図7(a)に示されるように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に網状部材3が配置される基礎膜aを形成する。

【0078】

(透明導電膜形成工程)

次いで、図7(b)に示されるように、基礎膜aのうち画像表示領域13に対応する部位にレーザ光Lを照射することにより、前記空隙5を形成するとともに絶縁部Iを形成して、該絶縁部Iと、該絶縁部I以外の部位である導電部Cと、を備えた透明導電膜12とする。尚、この状態で、透明導電膜12は、低抵抗配線パターン形成領域15にも形成されているが、この透明導電膜12のうち低抵抗配線パターン形成領域15に対応する部位にはレーザ光Lを照射しないため、当該低抵抗配線パターン形成領域15における透明導電膜12部分は、基礎膜aのままである。

【0079】

(配線ライン形成工程)

次いで、図7(c)に示されるように、基礎膜a(透明導電膜12)上の低抵抗配線パターン形成領域15に、配線ライン14を形成する。詳しくは、配線ライン14は、低抵抗配線パターン形成領域15における基礎膜a上の所定部位、及び、画像表示領域13における透明導電膜12の導電部C上の一部(後に周縁端部となる部分)に、ペースト状のAgやCuからなる導電性金属材料を印刷又は蒸着し形成される。これにより、配線ライン14は、透明導電膜12の導電部Cに電気的に接続される。

【0080】

(フォトリソグラフィ工程)

次いで、フォトリソプロセスを用いて、絶縁基板11上の基礎膜a(透明導電膜12)のうち、低抵抗配線パターン形成領域15における配線ライン14に対応する部位(前記所定部位)以外の部位をドライエッチングにより除去する。

詳しくは、まず、図8(a)に示されるように、基礎膜a上の画像表示領域13に対応する部位にマスク手段であるレジスト膜50を形成する。

次いで、図8(b)に示されるように、低抵抗配線パターン形成領域15に位置する基礎膜aのうち、配線ライン14が形成された部位以外の部位(つまり基礎膜a上に配線ライン14が積層されていない部分)を、ドライエッチングにより除去した後、レジスト膜50を除去する。

【0081】

(保護膜形成工程)

次いで、図8(c)に示されるように、少なくとも透明導電膜12上に、絶縁性の保護膜16を形成する。

【0082】

本実施形態の導電パターン形成基板10の製造方法及びこれにより製造される導電パターン形成基板10によれば、前述した第1実施形態と同様の作用効果が得られる。

尚、前述した透明導電膜形成工程は、配線ライン形成工程とフォトリソグラフィ工程の間に設けられていても構わない。すなわち、図7(b)に示される透明導電膜形成工程と、図7(c)に示される配線ライン形成工程とが、互いに入れ替わってもよい。

【0083】

(第3実施形態)

次に、本発明の第3実施形態に係る導電パターン形成基板の製造方法について、図9及び図10を参照して説明する。尚、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

【0084】

本実施形態の導電パターン形成基板の製造方法では、配線ライン形成工程が、前述の実施形態とは異なっている。尚、本実施形態により製造される導電パターン形成基板10の構成については、前述した第1、第2実施形態と同一であるが、後述するように、隣り合う配線ライン14同士の配置ピッチをより小さく精緻に形成することが可能である。

第3実施形態の導電パターン形成基板10の製造方法は、下記のとおりである。

【0085】

(基礎膜形成工程)

図9(a)に示されるように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に網状部材3が配置される基礎膜aを形成する。

【0086】

(配線ライン形成工程)

次いで、図9(b)に示されるように、基礎膜a上の低抵抗配線パターン形成領域15に、透明導電膜12の導電部Cに電気的に接続する配線膜bを形成する。配線膜bは、ペースト状のAg、Al及びCu等からなる導電性金属材料を印刷又は蒸着し形成され、所望の複数の配線ライン14を含むように面状に形成される。

【0087】

次いで、図9(c)に示されるように、配線膜bにレーザ光L2を照射し、該配線膜bにおいて、隣り合う配線ライン14同士の間に対応する部分を除去することにより、所望の配線ライン14を形成する。図示の例では、レーザ光L2によって配線膜bのうち配線ライン14同士の間に対応する部分を除去する際に、当該除去する配線膜b部分に被覆された基礎膜a部分をも除去している。尚、前記基礎膜a部分は本工程において除去しなくてもよく、その場合、後述するフォトリソグラフィ工程で除去されることになる。

【0088】

配線膜bに照射するレーザ光L2のエネルギ密度及び単位面積あたりの照射エネルギは、レーザのパルス幅により異なる。

例えば、パルス幅が1〜100n秒のレーザ(YAGレーザ又はYVO4レーザ)では、パルスエネルギ密度1×1010〜1×1012W/m2、単位面積あたりの照射エネルギは1×104〜1×106J/m2が好ましい。

【0089】

このように、絶縁基板11上の基礎膜aのうち低抵抗配線パターン形成領域15における所定部位、及び、画像表示領域13における後述する透明導電膜12の導電部Cとなる部位の一部(周縁端部)に、前記導電性金属材料を印刷又は蒸着し、レーザ光L2を照射してなる所望の形状の配線ライン14が形成される。

【0090】

(フォトリソグラフィ工程)

次いで、フォトリソプロセスを用いて、絶縁基板11上の基礎膜aのうち、低抵抗配線パターン形成領域15における配線ライン14に対応する部位(前記所定部位)以外の部位をドライエッチングにより除去する。

詳しくは、まず、図9(d)に示されるように、基礎膜a上の画像表示領域13に対応する部位にマスク手段であるレジスト膜50を形成する。

次いで、図10(a)に示されるように、低抵抗配線パターン形成領域15に位置する基礎膜aのうち、配線ライン14が形成された部位以外の部位(つまり基礎膜a上に配線ライン14が積層されていない部分)を、ドライエッチングにより除去した後、レジスト膜50を除去する。

【0091】

(透明導電膜形成工程)

次いで、図10(b)に示されるように、基礎膜aのうち画像表示領域13に対応する部位にレーザ光Lを照射することにより、前記空隙5を形成するとともに絶縁部Iを形成して、該絶縁部Iと、該絶縁部I以外の部位である導電部Cと、を備えた透明導電膜12とする。

【0092】

(保護膜形成工程)

次いで、図10(c)に示されるように、少なくとも透明導電膜12上に、絶縁性の保護膜16を形成する。

【0093】

本実施形態の導電パターン形成基板10の製造方法及びこれにより製造される導電パターン形成基板10によれば、前述した第1、第2実施形態と同様の作用効果が得られる。

【0094】

また、本実施形態の場合には、隣り合う配線ライン14同士の配置ピッチをより小さく設定できる。すなわち、例えば従来のように、Agのスクリーン印刷のみにより配線ライン14を形成した場合、隣り合う配線ライン14同士の配置ピッチ(絶縁部分の間隔)は0.3〜0.4mm程度が下限であり、それ以下に間隔を狭めることは難しかった。一方、本実施形態によれば、例えば0.05mm程度まで配置ピッチを狭めることができる。

従って、低抵抗配線パターン形成領域15の占有面積を縮小することが可能である。或いは、透明導電膜12の導電パターンがより細分化された場合であっても、増加した導電部Cに対応して、所定の前記占有面積内において配線ライン14を容易に増やすことができ、対応が容易である。

【0095】

尚、本発明は前述の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることができる。

例えば、前述の実施形態では、絶縁基板11が透明であることとしたが、絶縁基板11にある程度の透明性を有した着色が施されていても構わない。

【0096】

また、網状部材3は、透明基体2内に分散されて互いに電気的に連結された複数の金属極細繊維4からなることとしたが、これに限定されるものではない。すなわち、網状部材3は、例えば、導電性を有する金属膜をエッチング等により格子状に形成してなるワイヤグリッドであることとしてもよい。

【0097】

また、導電パターン形成基板10には、粘着、反射防止、ハードコート及びドットスペーサなどの機能層を任意で付加することとしてもよい。

特に、YAGレーザやYVO4レーザの基本波など波長が1000nm近辺のレーザを用いるとともに、上記機能層として、アクリル系高分子素材を使用する場合には、外観特性の観点から、レーザ照射後に機能層を設けることが好ましい。

【0098】

また、前述の実施形態では、透明導電膜形成工程において、レーザ光Lの焦点Fを基礎膜aと集光レンズ42との間に配置することとしたが、これに限定されるものではない。すなわち、レーザ光Lの照射によって、透明基体2内の網状部材3が除去されることにより空隙5が形成されればよいことから、この条件を満たすものであれば、例えば焦点Fを基礎膜a上に配置しても構わない。

【0099】

また、前述の実施形態では、YAGレーザ又はYVO4レーザを用いて基礎膜aにレーザ光Lを照射することとしたが、レーザ加工装置の種類は前述のものに限定されない。すなわち、レーザ光Lの照射によって前記空隙5を形成できるものであればよいことから、YAGレーザ及びYVO4レーザ以外の周知のレーザ加工装置を用いても構わない。

【0100】

また、前述の実施形態では、マスク手段としてレジスト膜50を用いたが、それ以外の例えば金属膜等を用いても構わない。

【0101】

また、少なくとも透明導電膜12上を被覆する絶縁膜として、保護膜16を用いることとしたが、絶縁膜は透明導電膜12(及び配線ライン14)と外部とを絶縁することができればよいことから、前述した透明導電膜12を保護する目的に限定されない。すなわち、例えば、この絶縁膜上にさらに他の透明導電膜や絶縁基板を積層した構成であっても構わない。

【0102】

また、保護膜(絶縁膜)16は、前述の実施形態で説明したものに限定されない。

図11(a)〜(c)は、前述した基礎膜形成工程、透明導電膜形成工程、及び、保護膜形成工程をそれぞれ示しており、これらは前述したものと同一である。ここで、図11(d)に示される保護膜形成工程は、図11(c)の変形例であって、この図11(d)においては、前記保護膜16の代わりに、絶縁性の保護膜(絶縁膜)19を用いている。

【0103】

図11(d)に示される導電パターン形成基板10において、少なくとも透明導電膜12上には、紫外線、熱、電子線、放射線等により硬化する性質の硬化性樹脂からなる保護膜19、又は、SiO2からなる保護膜19が形成されている。硬化性樹脂からなる保護膜19は、透明導電膜12上に、例えば塗工・硬化して形成できる。SiO2からなる保護膜19は、透明導電膜12上に、例えばスパッタリングして形成できる。保護膜19が形成されていることにより、前述した保護膜16と同様に、透明導電膜12が外気、水分に接触するようなことがなく、この接触によるマイグレーションや劣化を確実に防止できる。

また、保護膜16、19をハードコート層としても構わない。

【0104】

その他、本発明の前述の実施形態等で説明した構成要素を、適宜組み合わせても構わない。また、本発明の趣旨を逸脱しない範囲において、前述の構成要素を周知の構成要素に置き換えることも可能である。

【符号の説明】

【0105】

2 透明基体

3 網状部材

5 空隙

10 導電パターン形成基板

11 絶縁基板

12 透明導電膜

13 画像表示領域(表示領域)

14 配線ライン

15 低抵抗配線パターン形成領域(配線領域)

16、19 保護膜(絶縁膜)

50 レジスト膜(マスク手段)

a 基礎膜

C 導電部

I 絶縁部

L レーザ光

【技術分野】

【0001】

本発明は、タッチパネル、プラズマディスプレイの電磁波シールド等、画像表示装置の前面に設けられる導電パターン形成基板の製造方法及び導電パターン形成基板に関するものである。

【背景技術】

【0002】

タッチパネルにおいては、液晶ディスプレイ等の画像表示装置の前面に、電極シートとして、透明な絶縁基板の表面に透明導電膜を形成した導電パターン形成基板を有する入力装置が設置されている。

この種の導電パターン形成基板は、絶縁基板上に、透明導電膜が形成される画像表示領域(表示領域)と、配線ラインが形成される低抵抗配線パターン形成領域(配線領域)と、を備えている。前記画像表示領域は、タッチパネルの操作者から視認可能とされており、前記低抵抗配線パターン形成領域は、装飾パネル(枠)等に被覆され操作者からは視認不可とされている。

【0003】

導電パターン形成基板の透明導電膜を構成する材料としては、錫ドープ酸化インジウム(ITO)、ポリエチレンジオキシチオフェン−ポリスチレンスルホン酸に代表されるπ共役系導電性高分子(有機導電体)、又は、絶縁性の樹脂バインダ(透明基体)中に導電性の金属ナノワイヤ(金属極細繊維)を分散させ硬化してなるものなどが知られている。

また、透明導電膜には、広範囲に複数形成された導電性の導電部と、これら導電部同士を区画するように形成された絶縁性の絶縁部と、が設けられている。

【0004】

導電パターン形成基板を製造するには、まず、絶縁基板上の前記表示領域及び前記配線領域に、導電性の基礎膜を形成する。次いで、この基礎膜にフォトリソグラフィによるプロセス(レジスト膜形成、エッチング処理、レジスト膜除去)を施して、該基礎膜のうち、前記表示領域の絶縁部に対応する部位と、前記配線領域と、を除去する。次いで、絶縁基板上の前記配線領域、及び、前記表示領域の導電部の一部(端部)に、AgやCu等の配線ラインを印刷又は蒸着により形成する(例えば、下記特許文献1、2を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−83497号公報

【特許文献2】特開2010−20315号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の導電パターン形成基板においては、下記の問題があった。

すなわち、基礎膜のうち、透明導電膜の絶縁部に対応する部位をフォトリソグラフィによるプロセスで除去した場合、該絶縁部と導電部との屈折率の違い等により、該透明導電膜の導電パターンが視認されてしまい、外観上好ましくなかった。

【0007】

その一方で、透明基体内に金属極細繊維が分散された基礎膜を用い、該基礎膜にレーザ光を照射することにより、透明導電膜の絶縁部に対応する部位及び前記配線領域の金属極細繊維を切断(断線)して電気的に絶縁状態とし、透明導電膜の導電パターンを比較的目立たなくする手法(例えば、特開2010−44968号公報を参照)が考えられるが、この場合、バインダ(透明基体)で固定された金属細線(金属極細繊維)の表面部分(露出部分)のみをレーザで除去するため、バインダ層の厚みを精密に制御しなければ絶縁化が困難であり、かつ、レーザ照射により金属細線を除去するために、照射領域が、非照射領域よりも透明な線状に見えてしまう問題があった。

例えば、特開2010−140859号公報には、導電性ナノファイバーがバインダ中で3次元状に絡み合った導電膜にレーザ照射を行うことで絶縁化する技術が開示されているが、3次元状に絡み合った導電経路を確実に絶縁化するには大きなエネルギを照射する必要があることから、バインダ層を除去又は変質させずに、照射部分と非照射部分の外観に変化が無いような照射条件を見出すことは困難である。

また、レーザ照射の集光スポットのサイズは数十μmであり、導電領域を面状に絶縁化すること(前記基礎膜にレーザ光を照射して前記配線領域を絶縁化すること)は、レーザ加工に手間がかかり、作業性が悪くなる。

また従来のレーザ加工では、絶縁部に断線した金属極細繊維が残留しているため、絶縁性が十分に確保されるとは言えなかった。

【0008】

本発明は、このような事情に鑑みてなされたものであり、配線領域の形成に手間がかからず製造が容易であり、表示領域においては導電パターンが視認されにくい高品位な透明導電膜を形成できるとともに、該透明導電膜の絶縁部の絶縁性が十分に確保され電気的な信頼性が向上する導電パターン形成基板の製造方法及び導電パターン形成基板を提供することを目的としている。

【課題を解決するための手段】

【0009】

前記目的を達成するために、本発明は以下の手段を提案している。

すなわち本発明は、絶縁基板上に、透明導電膜が形成される表示領域と、配線ラインが形成される配線領域と、を備えた導電パターン形成基板の製造方法であって、前記透明導電膜には、絶縁性を有する透明基体内に導電性を有する金属からなる網状部材が配置される導電部と、前記透明基体内の前記網状部材が除去されることにより形成された空隙が配置される絶縁部と、が設けられており、前記絶縁基板上の前記表示領域及び前記配線領域に、前記透明基体内に前記網状部材が配置される基礎膜を形成する工程と、前記基礎膜上の前記配線領域に、前記配線ラインを形成する工程と、前記基礎膜上の前記表示領域に対応する部位にマスク手段を形成して、前記基礎膜のうち前記配線領域における前記配線ラインに対応する部位以外の部位をドライエッチングにより除去する工程と、前記基礎膜のうち前記表示領域に対応する部位にレーザ光を照射することにより、前記空隙を形成して、前記透明導電膜とする工程と、を備えたことを特徴とする。

【0010】

また、本発明に係る導電パターン形成基板の製造方法において、少なくとも前記透明導電膜上に、絶縁膜を形成する工程を備えたこととしてもよい。

【0011】

また、本発明に係る導電パターン形成基板の製造方法において、前記マスク手段として、レジスト膜を用いることとしてもよい。

【0012】

また本発明は、絶縁基板上に、透明導電膜が形成される表示領域と、配線ラインが形成される配線領域と、を備えた導電パターン形成基板であって、前記透明導電膜には、絶縁性を有する透明基体内に導電性を有する金属からなる網状部材が配置される導電部と、前記透明基体内の前記網状部材が除去されることにより形成された空隙が配置される絶縁部と、が設けられており、前記配線ラインは、前記絶縁基板上に形成された導電性の基礎膜上に、導電性金属材料を印刷又は蒸着し形成されているとともに、前記透明導電膜の導電部に電気的に接続されていることを特徴とする。

【0013】

また、本発明に係る導電パターン形成基板において、少なくとも前記透明導電膜上には、絶縁膜が形成されていることとしてもよい。

【発明の効果】

【0014】

本発明に係る導電パターン形成基板の製造方法及び導電パターン形成基板によれば、配線領域の形成に手間がかからず製造が容易であり、表示領域においては導電パターンが視認されにくい高品位な透明導電膜を形成できるとともに、該透明導電膜の絶縁部の絶縁性が十分に確保され電気的な信頼性が向上する。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態に係る導電パターン形成基板を示す平面図である。

【図2】本発明の第1実施形態に係る導電パターン形成基板の透明導電膜の導電部及びレーザ加工前の基礎膜の状態を説明する拡大写真である。

【図3】本発明の第1実施形態に係る導電パターン形成基板の透明導電膜の絶縁部を説明する拡大写真である。

【図4】本発明の第1実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図5】本発明の第1実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図6】本発明の第1実施形態に係る導電パターン形成基板の製造に用いられる製造装置と、レーザ光の照射方法の一例を説明する側面図である。

【図7】本発明の第2実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図8】本発明の第2実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図9】本発明の第3実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図10】本発明の第3実施形態に係る導電パターン形成基板の製造方法を説明する側断面図である。

【図11】本発明に係る導電パターン形成基板の透明導電膜上に、保護膜を形成した状態を示す側断面図である。

【発明を実施するための形態】

【0016】

(第1実施形態)

以下、本発明の第1実施形態に係る導電パターン形成基板の製造方法、及び、これにより作製される導電パターン形成基板10について、図1〜図6を参照して説明する。

本実施形態の導電パターン形成基板10は、例えば、透明アンテナ、透明電磁波シールド、静電容量方式或いはメンブレン式の透明タッチパネルなどの透明入力装置のように、透明部分に配線パターンを形成する製品に適用することができる。また、この導電パターン形成基板10は、自動車のハンドル等に付随する静電容量入力装置など、3次元成型品、或いは3次元の加飾成型品の表面に設けられる静電容量センサ等に必要な電極を形成する目的で用いることができる。

尚、本実施形態でいう「透明」とは、50%以上の光線透過率を有するものを指す。そして、この導電パターン形成基板10は、透明である。

【0017】

本実施形態の導電パターン形成基板10を例えばタッチパネル(入力装置)に用いる場合、このタッチパネルは、導電パターン形成基板10が厚さ方向に積層するように一対設けられた入力部材と、導電パターン形成基板10の後述する透明導電膜12の導電部C及び配線ライン14に電気的に接続され、入力信号を検出するインターフェース回路等の検出手段と、を備えて構成される。

【0018】

図1に示されるように、導電パターン形成基板10は、透明な絶縁基板11上に、透明導電膜12が形成される画像表示領域(表示領域)13と、配線ライン14が形成される低抵抗配線パターン形成領域(配線領域)15と、を備えている。画像表示領域13は、タッチパネルの操作者から視認可能となっており、低抵抗配線パターン形成領域15は、装飾パネル(枠)等に覆われ操作者からは視認不可となっている。

【0019】

絶縁基板11としては、絶縁性を有するとともに、表面に透明導電膜12を形成でき、かつ、後述するレーザ加工に対して、所定の照射条件において外観変化の生じにくいものを用いることが好ましい。具体的には、例えば、ガラス、ポリカーボネート、ポリエチレンテレフタレート(PET)を代表とするポリエステル、アクリロニトリル・ブタジエン・スチレン共重合樹脂(ABS樹脂)などの絶縁性材料が挙げられる。また、絶縁基板11の形状としては、用途により、板状のもの、可撓性を有するフィルム状のもの、立体的(3次元)に成型された成型品等を用いることができる。

【0020】

この導電パターン形成基板10を透明タッチパネルに使用する場合、絶縁基板11には、ガラス板やPETフィルム等が用いられる。また、導電パターン形成基板10を、自動車のハンドル等に付随する静電容量入力装置など、静電容量センサ等に必要な電極として使用する場合、絶縁基板11には、ABS樹脂などからなる成型品、或いはこれにフィルムのラミネートや転写などで加飾層を設けた加飾成型品等が用いられる。

【0021】

例えば、本発明を、押圧により上下2枚の電極膜(透明導電膜)12を接触導通させるメンブレン入力などの透明タッチパネルとして利用する場合、入力者側の絶縁基板11としては、入力者側からの外力に対して可撓しやすいもの(例えば透明樹脂フィルム)を用いることが好ましく、入力者側とは反対の画像表示装置側の絶縁基板11としては、ドットスペーサを介して導電パターン形成基板10を支持しやすい所定以上(例えば入力者側の絶縁基板11と同等以上)の硬度を有するものを用いることが好ましい。

【0022】

また、図2に示すように、透明導電膜12は、絶縁性を有する透明基体2内に導電性を有する金属からなる網状部材3を備えている。すなわち、透明導電膜12は、透明基体2内に、厚さ方向に垂直な面方向に沿うように展開された無機物のネットワーク部材である網状部材3が保持されて形成されている。透明基体2は、液状の状態において後述する網状部材3の素線(繊維)間に充填(含浸)可能とされた、例えば、熱、紫外線、電子線、放射線等により硬化する性質の硬化性樹脂からなる。

【0023】

また、網状部材3は、透明基体2内に分散されて互いに電気的に連結された複数の金属極細繊維4からなる。網状部材3は、例えば、絶縁基板11上に金属極細繊維4を含むインク(液体)を塗布する過程を経て、該絶縁基板11上に金属極細繊維4が分散配置されることにより形成される。そして、絶縁基板11上に分散配置された金属極細繊維4同士の間に、液状の透明基体2(液状部材)を充填した後硬化させることで透明基体2が形成されているとともに、網状部材3は透明導電膜12内に固定配置される。

【0024】

詳しくは、これら金属極細繊維4同士は、絶縁基板11の表面(透明導電膜12が形成される面)の面方向に沿って互いに異なる向きに不規則に延在しているとともに、その少なくとも一部以上が互いに重なり合う(接触し合う)程度に密集して配置されており、このような配置によって互いに電気的に連結(接続)されている。

【0025】

これにより、網状部材3は、絶縁基板11の表面上において、導電性の2次元ネットワークを構成しており、透明導電膜12の透明基体2内において網状部材3が配置された領域は、導電部Cとされている。また、網状部材3の金属極細繊維4は、その大部分が透明導電膜12の表面(絶縁基板11とは反対側を向く表面)下に配設されるが、透明基体2内に埋設される部分と、該透明基体2の表面から突出される部分とを有している。

【0026】

具体的に、このような金属極細繊維4としては、銅、白金、金、銀、ニッケル等からなる金属ナノワイヤや金属ナノチューブが挙げられる。本実施形態においては、金属極細繊維4として、銀を主成分とする金属ナノワイヤ(銀ナノワイヤ)が用いられている。金属極細繊維4は、例えばその直径が0.3〜100nm程度、長さが1μm〜100μm程度に形成されている。

【0027】

尚、網状部材3として、前述した金属極細繊維4以外の金属極細繊維、すなわちシリコンナノワイヤやシリコンナノチューブ、金属酸化物ナノチューブ、カーボンナノチューブ、カーボンナノファイバー、グラファイトフィブリル等の繊維状部材及びその金属被覆部材が用いられるとともに、これらが分散・連結されて構成されていても構わない。

【0028】

また、透明導電膜12の透明基体2内において、網状部材3の少なくとも一部が除去されることにより絶縁部Iが形成されている。すなわち、図3に示すように、透明基体2には、網状部材3の金属極細繊維4が除去されることにより空隙5が複数形成されており、これら空隙5が密集するように配置された領域が、絶縁部Iとされている。詳しくは、これら空隙5は、網状部材3の金属極細繊維4が配置される領域にレーザ光として短パルスのパルス状レーザを照射して、該金属極細繊維4を蒸発・除去することにより形成されている。尚、前記短パルスとは、パルス幅が300n秒以下に設定されることを指し、好ましくはパルス幅は70n秒以下に設定される。

【0029】

このパルス状レーザとしては、例えばYAGレーザ又はYVO4レーザを用いることができる。YAGレーザ又はYVO4レーザを用いる場合、パルス幅が5〜300n秒程度の、加工機として一般に広く使用されているものが利用可能である。

【0030】

これら空隙5は、透明基体2の表面(絶縁基板11とは反対側を向く表面)の面方向に沿って互いに異なる向きに不規則に延在又は点在する長穴状(長丸穴状)又は穴状(丸穴状)をそれぞれなしており、前記表面に開口する部分を有して形成されている。詳しくは、空隙5は、蒸発・除去された金属極細繊維4の配置されていた位置に対応するように配置されているとともに、該金属極細繊維4の直径と略同等の直径(内径)を有し、該金属極細繊維4の長さ以下に形成されている。

【0031】

より詳しくは、1つの金属極細繊維4が完全に蒸発・除去されるか、少なくとも一部が蒸発・除去されることにより、該金属極細繊維4をその延在する方向に分割するようにして、複数の空隙5が互いに間隔をあけて形成されている。すなわち、金属極細繊維4の相当位置に対応して、互いに離間する複数の空隙5が、全体として線状をなすように延在又は点在して形成されている。尚、1つの金属極細繊維4の相当位置に対応して、空隙5が線状をなすように1つだけ形成されていてもよい。

【0032】

極細の導電繊維の2次元状ネットワーク(網状部材3)に短パルスのレーザ光を照射することで、ネットワークの少数箇所を破壊することにより効率良い絶縁化が可能であり、このようなレーザ光照射により、金属極細繊維4の相当位置に対応して、互いに離間する複数の空隙5が存在する絶縁部Iを形成することが可能になる。

【0033】

絶縁部Iにおいては、これら空隙5が形成されることにより、導体である金属極細繊維4が除去されているとともに、前記導電性の2次元ネットワークである網状部材3が除去されて(消失して)いる。

このように、絶縁部Iにおいては、透明基体2から金属極細繊維4が除去されていることから、該透明基体2(透明導電膜12)における導電部Cと絶縁部Iとでは、互いに化学的組成が異なっている。

【0034】

それにも係わらず、金属極細繊維4に相当する空隙5が存在するため、光学的な特性がレーザ未照射の領域に対比して大きく変化することがなく、よって絶縁性と不可視性(非視認性)の2つの条件を満たすことが可能になる。

【0035】

次に、本実施形態の導電パターン形成基板10の製造方法について、図4〜図6を用いて説明する。尚、図4及び図5は、図1のX−X断面における作製工程を示すものである。

【0036】

(基礎膜形成工程)

図4(a)に示されるように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に網状部材3が配置される基礎膜aを形成する。基礎膜aは、前述した図2に示される透明導電膜12の導電部Cと同一の構成を有する導電性コーティング膜である。

【0037】

(配線ライン形成工程)

次いで、図4(b)に示されるように、基礎膜a上の低抵抗配線パターン形成領域15に、配線ライン14を形成する。詳しくは、配線ライン14は、基礎膜aのうち低抵抗配線パターン形成領域15における所定部位、及び、画像表示領域13における後述する透明導電膜12の導電部Cとなる部位の一部(周縁端部)に、ペースト状のAgやCuからなる導電性金属材料を印刷又は蒸着し形成されている。これにより、配線ライン14は、透明導電膜12の導電部Cに電気的に接続されることになる。

【0038】

(フォトリソグラフィ工程)

次いで、フォトリソグラフィによるプロセスを用いて、絶縁基板11上の基礎膜aのうち、低抵抗配線パターン形成領域15における配線ライン14に対応する部位(前記所定部位)以外の部位をドライエッチングにより除去する。

詳しくは、まず、図4(c)に示されるように、基礎膜a上の画像表示領域13に対応する部位にマスク手段であるレジスト膜50を形成する。

次いで、図5(a)に示されるように、低抵抗配線パターン形成領域15に位置する基礎膜aのうち、配線ライン14が形成された部位以外の部位(つまり基礎膜a上に配線ライン14が積層されていない部分)を、ドライエッチングにより除去した後、レジスト膜50を除去する。尚、前記ドライエッチングとしては、プラズマガスやイオンを用いた周知のものを用いることができ、本実施形態においては、プラズマエッチングを用いている。

【0039】

(透明導電膜形成工程)

次いで、図5(b)に示されるように、基礎膜aのうち画像表示領域13に対応する部位にレーザ光Lを照射することにより、前記空隙5を形成するとともに絶縁部Iを形成して、該絶縁部Iと、該絶縁部I以外の部位である導電部Cと、を備えた透明導電膜12とする。尚、図1においては、X−X断面における絶縁部Iの記載を省略しているが、実際には、図1の矩形状をなす導電部C内に、該導電部Cを分割(区画)するように、絶縁部Iが例えば線状に延びて形成されており、これにより、隣り合う導電部C同士は互いに電気的に絶縁されている。

【0040】

ここで、レーザ光Lを照射する製造装置40及びレーザ光Lの照射方法について、図6を参照して詳述する。

本実施形態では、画像表示領域13の基礎膜aに、短パルスのパルス状レーザであるレーザ光Lを所定のパターンで照射する方法を用いている。

【0041】

図6に示されるように、本実施形態の導電パターン形成基板10の製造に用いられる製造装置40は、レーザ光Lを発生させるレーザ光発生手段41と、レーザ光Lを集光する集光手段である凸レンズ等の集光レンズ42と、上面に基礎膜aが形成された絶縁基板11を載置するステージ43と、を備えている。

そして、レーザ光発生手段41から集光レンズ42を介して基礎膜aにレーザ光Lを照射して、該基礎膜aに絶縁部Iを形成するとともに導電パターンを形成する。

【0042】

この製造装置40におけるレーザ光発生手段41としては、波長2μm未満でパルス幅が200n秒未満のレーザ光(可視光または赤外線のレーザ光)を発生させるものが使用される。レーザ光Lのパルス幅が1〜200n秒のものを用いた場合、装置入手が容易であるとともに設備費用を低減でき、好ましい。

【0043】

集光レンズ42の焦点Fは、基礎膜aから離れた位置に設定されている。詳しくは、集光レンズ42は、基礎膜aと集光レンズ42との間にレーザ光Lの焦点Fが位置するように配置される。すなわち、本実施形態の導電パターン形成基板10の製造方法では、集光レンズ42(レーザ光L)の焦点Fを、加工する基礎膜aと集光レンズ42との間に配置している。

【0044】

集光レンズ42としては、低い開口数(NA<0.1)のものが好ましい。すなわち、集光レンズ42の開口数がNA<0.1とされることにより、レーザ光Lの照射条件設定が容易となり、特にレーザ光Lの焦点Fが基礎膜aと集光レンズ42との間に位置することによる、該焦点Fにおける空気のプラズマ化に伴うエネルギ損失とレーザ光Lの拡散を防止することができる。

【0045】

さらに、基礎膜aが、例えば金属極細繊維4からなる網状部材3の繊維(素線)間に樹脂からなる透明基体2を充填(含浸)して形成されているとともに、透明樹脂フィルムからなる絶縁基板11上に設けられている場合、前述の設定によって、基礎膜aの透明基体2内に埋設された金属極細繊維4を透明基体2の表面から噴出させて確実に除去することができる。従って、所望の絶縁部Iの形状に対応して空隙5が確実に形成されることになり、例えば直線パターンのコーナ部など、従来では大きなRに設定しなければ絶縁化できなかったパターンであっても、小さなR設定で(又はRを付与せずに)絶縁化処理が確実かつ容易に実現できる。

【0046】

また、ステージ43は、水平方向に2次元的に移動可能に構成されている。ステージ43は、少なくとも上面側が透明な部材または光線吸収性を有する部材で構成されていることが好ましい。

ステージ43は、絶縁基板11が透明でレーザ光Lの出力が1Wを超える場合、ナイロン系若しくはフッ素系の樹脂材料、又は、シリコーンゴム系の高分子材料を用いることが好ましい。

【0047】

このような構成とされた製造装置40を用いて、基礎膜aにレーザ光Lを照射する方法は、下記のとおりである。

まず、ステージ43の上面に、絶縁基板11を、基礎膜aが該絶縁基板11の上側に配置されるように載置する。ここで、絶縁基板11と基礎膜aの透明基体2とは、互いに同一材料又は同一系統の樹脂材料からなるものを用いることが好ましい。詳しくは、例えば絶縁基板11がポリエチレンテレフタレートフィルムの場合、透明基体2にはポリエステル系樹脂を使用することが好ましい。

【0048】

次いで、レーザ光発生手段41よりレーザ光Lを出射させ、レーザ光Lを集光レンズ42により集光する。その集光したレーザ光Lの、焦点Fを過ぎてスポット径が広がった部分を基礎膜aに照射する。その際、ステージ43を、レーザ光Lの照射が所定のパターンになるように移動させる。

【0049】

基礎膜aに照射するレーザ光Lのエネルギ密度及び単位面積あたりの照射エネルギは、レーザのパルス幅により異なる。

例えば、パルス幅が1〜100n秒のレーザ(YAGレーザ又はYVO4レーザ)では、パルスエネルギ密度1×1011〜1×1013W/m2、単位面積あたりの照射エネルギは1×104〜1×106J/m2が好ましい。より好ましくは1×105〜3×105J/m2である。

エネルギ密度・照射エネルギが上記数値範囲よりも小さな値に設定された場合、絶縁部Iの絶縁が不十分になるおそれがある。また、上記数値範囲よりも大きな値に設定された場合、加工痕が目立つようになり、透明タッチパネルや透明電磁波シールドなどの用途では不適当となるおそれがある。

【0050】

また、これらの値は、加工エリアにおけるレーザビームの出力値を、加工エリアの集光スポット面積で除することにより定義されており、簡便には、出力はレーザ発振機からの出力値に光学系の損失係数を掛けることで求められる。

また、スポット径面積Sは、下記式により定義される。

S=S0×D/FL

S0:レンズで集光されるレーザのビーム面積

FL:レンズの焦点距離

D:基礎膜aの表面(上面)と焦点との距離

【0051】

尚、前述した焦点Fは、レンズ等の集光手段42で、収差が十分に小さい場合を例に説明したが、例えば、焦点距離の短い球面レンズや、保護ガラスなどの収差が大きくなる要素が存在する場合には、前記焦点Fは、集光点のエネルギ密度が最も高くなる位置と定義される。

【0052】

ここで、距離Dは、焦点距離FLの0.2%〜3%の範囲内に設定される。好ましくは、距離Dは、焦点距離FLの0.5%〜2%の範囲内に設定される。さらに望ましくは、距離Dは、焦点距離FLの0.7%〜1.5%の範囲内に設定される。距離Dが上記数値範囲に設定されることにより、絶縁部Iにおける金属極細繊維4の除去(空隙5の形成)が確実に行えるとともに電気的に高い信頼性を有する絶縁パターン(導電パターン)を形成でき、かつ、絶縁基板11の損傷に起因する加工痕を確実に防止できる。

【0053】

また、精度の高い導電パターンを形成する点では、基礎膜a上にスポットの位置を移動させながらパルス状のレーザ光Lを断続的に複数回照射することで、隣り合うスポット位置同士に重複する部分を形成することが好ましい。具体的には、断続的に3〜500回照射することが好ましく、20〜200回照射することがより好ましい。3回以上の照射であれば、より確実に絶縁化でき、500回以下であれば、レーザ光Lが照射された透明基体2部分の溶解又は蒸発による除去を防止できる。

【0054】

このように、基礎膜aにレーザ光Lを照射することにより、透明基体2内の網状部材3の少なくとも一部が除去されてなる絶縁部Iを形成して、絶縁部Iと、透明基体2内に網状部材3が配置されてなる導電部Cと、を備えた導電パターンとする。すなわち、基礎膜aにパターニングが施され、導電部Cと絶縁部Iとからなる導電パターンを備えた透明導電膜12が形成されるのである。

【0055】

尚、上記説明においては、XYステージなどの移動式ステージ43に基礎膜aを有する絶縁基板11を載せてパターニングを行うこととしたが、これに限定されるものではない。すなわち、例えば、基礎膜aを有する絶縁基板11を固定状態とし、集光系部材を相対的に移動させる方法、ガルバノミラー等を用いてレーザ光Lを走査しスキャンする方法、又は、上記したもの同士を組み合わせてパターニングを行うことが可能である。

【0056】

基礎膜aのうち、網状部材3を構成する無機導電体としては、銀、金、ニッケルなどの金属ナノワイヤが挙げられる。また、基礎膜aのうち、透明基体2を構成する絶縁体としては、透明な熱可塑性樹脂(ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリメチルメタクリレート、ニトロセルロース、塩素化ポリエチレン、塩素化ポリプロピレン、フッ化ビニリデン)、熱や紫外線や電子線や放射線で硬化する透明な硬化性樹脂(メラミンアクリレート、ウレタンアクリレート、エポキシ樹脂、ポリイミド樹脂、アクリル変性シリケートなどのシリコーン樹脂)が挙げられる。

【0057】

(保護膜形成工程)

次いで、図5(c)に示されるように、少なくとも透明導電膜12上に、絶縁性の保護膜(絶縁膜)16を形成する。図示の例では、透明導電膜12及び配線ライン14を覆うように絶縁基板11上の全体に、粘着材17を介してPETフィルム18が設けられて、カバーフィルムとしての保護膜16が構成されている。

【0058】

以上説明したように、本実施形態に係る導電パターン形成基板10の製造方法及びこれにより製造される導電パターン形成基板10によれば、まず製造の初期段階で、絶縁基板11上の全体(画像表示領域13及び低抵抗配線パターン形成領域15)に導電性の基礎膜aを形成している。そして、この絶縁基板11全体に形成された基礎膜aのうち、低抵抗配線パターン形成領域15に配線ライン14を形成した後、操作者から視認されない当該低抵抗配線パターン形成領域15については、ドライエッチングによるフォトリソプロセスを用いて、不要な基礎膜a部分を広範囲かつ迅速に除去するので、作業性がよい。

【0059】

詳しくは、低抵抗配線パターン形成領域15における基礎膜aのうち、配線ライン14に被覆された所定部位については、ドライエッチングによって除去されず、当該配線ライン14及びその被覆した基礎膜a部分は、絶縁基板11上に残存する。一方、低抵抗配線パターン形成領域15における基礎膜aのうち、配線ライン14に被覆されていない露出した部位は、ドライエッチングにより除去されて、絶縁基板11が露出される。このように、低抵抗配線パターン形成領域15において、配線ライン14が形成された所定部位以外の部位における絶縁性が容易に確保され、隣り合う配線ライン14同士が確実に絶縁されている。

【0060】

さらに、低抵抗配線パターン形成領域15と画像表示領域13との境界部分に着目すると、下記の効果をも奏している。すなわち、配線ライン形成工程において、画像表示領域13における基礎膜aのうち、最も低抵抗配線パターン形成領域15側に位置する周縁端部(つまり透明導電膜12の導電部Cとなる部分の前記周縁端部)上に配線ライン14を形成していることから、フォトリソグラフィ工程によって、透明導電膜12の前記周縁端部と前記配線ライン14との相対的な位置決め(エッジ合わせ)が高精度に行える(図5(a)を参照)。尚、製造時においては、目視可能な配線ライン14とレジスト膜50との積層状態の確認が容易である。

【0061】

一方、絶縁基板11上において、操作者から視認される画像表示領域13については、レーザ光Lを照射することにより導電パターンを形成して、透明導電膜12としている。詳しくは、透明導電膜12の透明基体2において、導電性を有する網状部材3の配置領域が導電部Cとされ、網状部材3が除去されて形成された空隙5の配置領域が絶縁部Iとされている。すなわち、導電部Cにおいては、金属からなる網状部材3により導通が確保されており、絶縁部Iにおいては、網状部材3が除去されて形成された空隙5により電気的な絶縁状態が確実に得られるようになっている。

【0062】

つまり、従来の透明導電膜では、透明基体2内に分散されて互いに電気的に連結された金属ナノワイヤ等からなる網状部材3が、導電部Cのみならず絶縁部Iにも残っていた(絶縁部Iに、分断された状態の網状部材3を積極的に残留させて、パターンが視認されにくいようにしていた)ことから、該絶縁部Iにおいて確実に絶縁を行うことは難しかった。

一方、本実施形態の構成によれば、絶縁部Iの網状部材3(金属極細繊維4)が空隙5に置き換わるように除去されていて、絶縁部Iと導電部Cとでは互いに化学的組成が異なっている。これにより、絶縁部Iが確実に絶縁されることから、透明導電膜12における電気的特性(性能)が安定するとともに、製品(入力装置)としての信頼性が高められている。

【0063】

さらに、絶縁部Iにおいては、網状部材3が除去されて該網状部材3(金属極細繊維4)に相当(対応)する形状の空隙5が形成されている。すなわち、このような空隙5が形成されていることによって、導電部Cと絶縁部Iとは、互いに色調や透明性が近似することになり、肉眼等によっては互いに判別(視認)されなくなっている。よって、絶縁部Iの幅を大きく形成しても導電パターン(配線パターン)が視認されるようなことがない。

【0064】

また、網状部材3は、透明基体2内に分散されて互いに電気的に連結された金属極細繊維4からなるので、この網状部材3は、市販の金属ナノワイヤや金属ナノチューブ等の金属極細繊維4を用いて比較的容易に形成できる。

【0065】

さらに、本実施形態のように、金属極細繊維4に銀を主成分としたものを用いた場合、該金属極細繊維4を比較的容易に入手して網状部材3として用いることができる。また、絶縁部Iの網状部材3(金属極細繊維4)をレーザ加工により除去する際に、市販の一般的なレーザ加工機で対応可能である。また、銀を主成分とする金属極細繊維4は、光線透過率が高く、かつ、表面抵抗率が低い無色透明の導電パターンを形成できることから、より好ましい。

【0066】

具体的に、この導電パターン形成基板10の製造方法によれば、レーザ光Lとして、例えばYAGレーザやYVO4レーザ等の一般的なパルス状レーザを用いて、精緻な導電パターンを有するとともに外観に優れた導電パターン形成基板10を容易に製造できる。

【0067】

また、基礎膜aのレーザ加工においては、集光レンズ42(レーザ光L)の焦点Fを、基礎膜aから離れた位置に設けて、詳しくは、焦点Fを基礎膜aと集光レンズ42との間に設けてレーザ光Lを照射するので、絶縁基板11に当たるレーザ光Lのスポット径は、基礎膜aに当たるレーザ光Lのスポット径より大きくなる。これにより、基礎膜aにおいてはレーザ光Lのエネルギ密度を確保して絶縁部Iを確実に形成しつつ、絶縁基板11においてはレーザ光Lのエネルギ密度を低減させて、該絶縁基板11の損傷を防止できる。

【0068】

また、レーザ光Lを基礎膜a上に照射した照射スポットが、点状ではなく面状に形成されるため、基礎膜aを加工しつつも絶縁基板11に影響を与えないような照射エネルギ密度の制御が、従来の方法に比較して容易となる。さらに、基礎膜aに対して線幅の太い絶縁パターンを一括して描画することが可能になり、所謂塗りつぶし加工が容易になるとともに、前記絶縁パターンの幅を大きく取ることができることから、絶縁部Iの絶縁性が向上する。

【0069】

また、レーザ光Lを、基礎膜a上にスポットの位置を移動させながら断続的に複数回照射するとともに、隣り合うスポットの位置同士を重複させて絶縁部Iを形成するので、高精度で電気的特性に優れ、外観の良い導電パターンを備えた透明導電膜12及び導電パターン形成基板10が得られる。

【0070】

また、基礎膜aの透明基体2と絶縁基板11とが、互いに同一材料又は同一系統の樹脂材料からなる場合には、下記の効果を奏する。すなわち、基礎膜aの透明基体2におけるレーザ光Lの吸光度と、絶縁基板11におけるレーザ光Lの吸光度とが互いに略同一となることから、基礎膜aにおけるレーザ光Lのエネルギ密度を十分に確保しつつも、絶縁基板11におけるレーザ光Lのエネルギ密度を低減でき、前述した効果が確実に得られることになる。また、絶縁基板11上に基礎膜a(透明導電膜12)が強固に接着しやすくなる。

【0071】

また、網状部材3が、絶縁基板11上に金属極細繊維4を含むインク(液体)を塗布する過程を経て、該絶縁基板11上に金属極細繊維4が分散配置されることにより形成されている。また、このように絶縁基板11上に分散配置された金属極細繊維4同士の間に、液状の透明基体2(液状部材)を充填した後硬化させることにより、網状部材3は透明基体2内に保持されるので、下記の効果を奏する。すなわち、絶縁基板11上の基礎膜a内に、網状部材3を容易に設けることができるとともに、該網状部材3を構成する金属極細繊維4同士が電気的に確実に連結されて、導電部Cの電気的特性が安定する。また、網状部材3が透明基体2により安定して保持されるので、前述の電気的特性が長寿命化する。

【0072】

また、配線ライン14が、導電性金属材料を印刷又は蒸着し形成されているので、該配線ライン14が透明導電膜12の導電部Cと外部回路とを低抵抗に確実に接続して、電気的な信頼性が確保されている。また、配線ライン14が目視で確認できるので、製造時の異常等について容易かつ早期に発見できる。

【0073】

また、少なくとも透明導電膜12上に、絶縁性の保護膜16が形成されているので、該透明導電膜12が外気、水分に接触するようなことがなく、この接触によるマイグレーションや劣化を確実に防止できる。本実施形態のように、保護膜16を絶縁基板11上の全域に設けた場合には、透明導電膜12のみならず配線ライン14のマイグレーションや劣化をも防止できより好ましい。

【0074】

このように、本実施形態の導電パターン形成基板10の製造方法及びこれにより作製された導電パターン形成基板10によれば、低抵抗配線パターン形成領域15の形成に手間がかからず製造が容易であり、画像表示領域13においては導電パターンが視認されにくく外観に優れた高品位な透明導電膜12を形成できるとともに、該透明導電膜12の絶縁部Iの絶縁性が十分に確保され、電気的な信頼性が向上するのである。

【0075】

(第2実施形態)

次に、本発明の第2実施形態に係る導電パターン形成基板の製造方法について、図7及び図8を参照して説明する。尚、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

【0076】

本実施形態の導電パターン形成基板の製造方法では、配線ライン形成工程及びフォトリソグラフィ工程よりも前に透明導電膜形成工程が設けられている点で、第1実施形態とは異なっている。つまり、本実施形態の透明導電膜形成工程は、基礎膜形成工程と配線ライン形成工程の間に設けられている。尚、本実施形態により製造される導電パターン形成基板10の構成については、前述した第1実施形態と同一である。

第2実施形態の導電パターン形成基板10の製造方法は、下記のとおりである。

【0077】

(基礎膜形成工程)

図7(a)に示されるように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に網状部材3が配置される基礎膜aを形成する。

【0078】

(透明導電膜形成工程)

次いで、図7(b)に示されるように、基礎膜aのうち画像表示領域13に対応する部位にレーザ光Lを照射することにより、前記空隙5を形成するとともに絶縁部Iを形成して、該絶縁部Iと、該絶縁部I以外の部位である導電部Cと、を備えた透明導電膜12とする。尚、この状態で、透明導電膜12は、低抵抗配線パターン形成領域15にも形成されているが、この透明導電膜12のうち低抵抗配線パターン形成領域15に対応する部位にはレーザ光Lを照射しないため、当該低抵抗配線パターン形成領域15における透明導電膜12部分は、基礎膜aのままである。

【0079】

(配線ライン形成工程)

次いで、図7(c)に示されるように、基礎膜a(透明導電膜12)上の低抵抗配線パターン形成領域15に、配線ライン14を形成する。詳しくは、配線ライン14は、低抵抗配線パターン形成領域15における基礎膜a上の所定部位、及び、画像表示領域13における透明導電膜12の導電部C上の一部(後に周縁端部となる部分)に、ペースト状のAgやCuからなる導電性金属材料を印刷又は蒸着し形成される。これにより、配線ライン14は、透明導電膜12の導電部Cに電気的に接続される。

【0080】

(フォトリソグラフィ工程)

次いで、フォトリソプロセスを用いて、絶縁基板11上の基礎膜a(透明導電膜12)のうち、低抵抗配線パターン形成領域15における配線ライン14に対応する部位(前記所定部位)以外の部位をドライエッチングにより除去する。

詳しくは、まず、図8(a)に示されるように、基礎膜a上の画像表示領域13に対応する部位にマスク手段であるレジスト膜50を形成する。

次いで、図8(b)に示されるように、低抵抗配線パターン形成領域15に位置する基礎膜aのうち、配線ライン14が形成された部位以外の部位(つまり基礎膜a上に配線ライン14が積層されていない部分)を、ドライエッチングにより除去した後、レジスト膜50を除去する。

【0081】

(保護膜形成工程)

次いで、図8(c)に示されるように、少なくとも透明導電膜12上に、絶縁性の保護膜16を形成する。

【0082】

本実施形態の導電パターン形成基板10の製造方法及びこれにより製造される導電パターン形成基板10によれば、前述した第1実施形態と同様の作用効果が得られる。

尚、前述した透明導電膜形成工程は、配線ライン形成工程とフォトリソグラフィ工程の間に設けられていても構わない。すなわち、図7(b)に示される透明導電膜形成工程と、図7(c)に示される配線ライン形成工程とが、互いに入れ替わってもよい。

【0083】

(第3実施形態)

次に、本発明の第3実施形態に係る導電パターン形成基板の製造方法について、図9及び図10を参照して説明する。尚、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

【0084】

本実施形態の導電パターン形成基板の製造方法では、配線ライン形成工程が、前述の実施形態とは異なっている。尚、本実施形態により製造される導電パターン形成基板10の構成については、前述した第1、第2実施形態と同一であるが、後述するように、隣り合う配線ライン14同士の配置ピッチをより小さく精緻に形成することが可能である。

第3実施形態の導電パターン形成基板10の製造方法は、下記のとおりである。

【0085】

(基礎膜形成工程)

図9(a)に示されるように、まず、絶縁基板11上の画像表示領域13及び低抵抗配線パターン形成領域15に、透明基体2内に網状部材3が配置される基礎膜aを形成する。

【0086】

(配線ライン形成工程)

次いで、図9(b)に示されるように、基礎膜a上の低抵抗配線パターン形成領域15に、透明導電膜12の導電部Cに電気的に接続する配線膜bを形成する。配線膜bは、ペースト状のAg、Al及びCu等からなる導電性金属材料を印刷又は蒸着し形成され、所望の複数の配線ライン14を含むように面状に形成される。

【0087】

次いで、図9(c)に示されるように、配線膜bにレーザ光L2を照射し、該配線膜bにおいて、隣り合う配線ライン14同士の間に対応する部分を除去することにより、所望の配線ライン14を形成する。図示の例では、レーザ光L2によって配線膜bのうち配線ライン14同士の間に対応する部分を除去する際に、当該除去する配線膜b部分に被覆された基礎膜a部分をも除去している。尚、前記基礎膜a部分は本工程において除去しなくてもよく、その場合、後述するフォトリソグラフィ工程で除去されることになる。

【0088】

配線膜bに照射するレーザ光L2のエネルギ密度及び単位面積あたりの照射エネルギは、レーザのパルス幅により異なる。

例えば、パルス幅が1〜100n秒のレーザ(YAGレーザ又はYVO4レーザ)では、パルスエネルギ密度1×1010〜1×1012W/m2、単位面積あたりの照射エネルギは1×104〜1×106J/m2が好ましい。

【0089】

このように、絶縁基板11上の基礎膜aのうち低抵抗配線パターン形成領域15における所定部位、及び、画像表示領域13における後述する透明導電膜12の導電部Cとなる部位の一部(周縁端部)に、前記導電性金属材料を印刷又は蒸着し、レーザ光L2を照射してなる所望の形状の配線ライン14が形成される。

【0090】

(フォトリソグラフィ工程)

次いで、フォトリソプロセスを用いて、絶縁基板11上の基礎膜aのうち、低抵抗配線パターン形成領域15における配線ライン14に対応する部位(前記所定部位)以外の部位をドライエッチングにより除去する。

詳しくは、まず、図9(d)に示されるように、基礎膜a上の画像表示領域13に対応する部位にマスク手段であるレジスト膜50を形成する。

次いで、図10(a)に示されるように、低抵抗配線パターン形成領域15に位置する基礎膜aのうち、配線ライン14が形成された部位以外の部位(つまり基礎膜a上に配線ライン14が積層されていない部分)を、ドライエッチングにより除去した後、レジスト膜50を除去する。

【0091】

(透明導電膜形成工程)

次いで、図10(b)に示されるように、基礎膜aのうち画像表示領域13に対応する部位にレーザ光Lを照射することにより、前記空隙5を形成するとともに絶縁部Iを形成して、該絶縁部Iと、該絶縁部I以外の部位である導電部Cと、を備えた透明導電膜12とする。

【0092】

(保護膜形成工程)

次いで、図10(c)に示されるように、少なくとも透明導電膜12上に、絶縁性の保護膜16を形成する。

【0093】

本実施形態の導電パターン形成基板10の製造方法及びこれにより製造される導電パターン形成基板10によれば、前述した第1、第2実施形態と同様の作用効果が得られる。

【0094】

また、本実施形態の場合には、隣り合う配線ライン14同士の配置ピッチをより小さく設定できる。すなわち、例えば従来のように、Agのスクリーン印刷のみにより配線ライン14を形成した場合、隣り合う配線ライン14同士の配置ピッチ(絶縁部分の間隔)は0.3〜0.4mm程度が下限であり、それ以下に間隔を狭めることは難しかった。一方、本実施形態によれば、例えば0.05mm程度まで配置ピッチを狭めることができる。

従って、低抵抗配線パターン形成領域15の占有面積を縮小することが可能である。或いは、透明導電膜12の導電パターンがより細分化された場合であっても、増加した導電部Cに対応して、所定の前記占有面積内において配線ライン14を容易に増やすことができ、対応が容易である。

【0095】

尚、本発明は前述の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることができる。

例えば、前述の実施形態では、絶縁基板11が透明であることとしたが、絶縁基板11にある程度の透明性を有した着色が施されていても構わない。

【0096】

また、網状部材3は、透明基体2内に分散されて互いに電気的に連結された複数の金属極細繊維4からなることとしたが、これに限定されるものではない。すなわち、網状部材3は、例えば、導電性を有する金属膜をエッチング等により格子状に形成してなるワイヤグリッドであることとしてもよい。

【0097】

また、導電パターン形成基板10には、粘着、反射防止、ハードコート及びドットスペーサなどの機能層を任意で付加することとしてもよい。

特に、YAGレーザやYVO4レーザの基本波など波長が1000nm近辺のレーザを用いるとともに、上記機能層として、アクリル系高分子素材を使用する場合には、外観特性の観点から、レーザ照射後に機能層を設けることが好ましい。

【0098】

また、前述の実施形態では、透明導電膜形成工程において、レーザ光Lの焦点Fを基礎膜aと集光レンズ42との間に配置することとしたが、これに限定されるものではない。すなわち、レーザ光Lの照射によって、透明基体2内の網状部材3が除去されることにより空隙5が形成されればよいことから、この条件を満たすものであれば、例えば焦点Fを基礎膜a上に配置しても構わない。

【0099】

また、前述の実施形態では、YAGレーザ又はYVO4レーザを用いて基礎膜aにレーザ光Lを照射することとしたが、レーザ加工装置の種類は前述のものに限定されない。すなわち、レーザ光Lの照射によって前記空隙5を形成できるものであればよいことから、YAGレーザ及びYVO4レーザ以外の周知のレーザ加工装置を用いても構わない。

【0100】

また、前述の実施形態では、マスク手段としてレジスト膜50を用いたが、それ以外の例えば金属膜等を用いても構わない。

【0101】

また、少なくとも透明導電膜12上を被覆する絶縁膜として、保護膜16を用いることとしたが、絶縁膜は透明導電膜12(及び配線ライン14)と外部とを絶縁することができればよいことから、前述した透明導電膜12を保護する目的に限定されない。すなわち、例えば、この絶縁膜上にさらに他の透明導電膜や絶縁基板を積層した構成であっても構わない。

【0102】

また、保護膜(絶縁膜)16は、前述の実施形態で説明したものに限定されない。

図11(a)〜(c)は、前述した基礎膜形成工程、透明導電膜形成工程、及び、保護膜形成工程をそれぞれ示しており、これらは前述したものと同一である。ここで、図11(d)に示される保護膜形成工程は、図11(c)の変形例であって、この図11(d)においては、前記保護膜16の代わりに、絶縁性の保護膜(絶縁膜)19を用いている。

【0103】

図11(d)に示される導電パターン形成基板10において、少なくとも透明導電膜12上には、紫外線、熱、電子線、放射線等により硬化する性質の硬化性樹脂からなる保護膜19、又は、SiO2からなる保護膜19が形成されている。硬化性樹脂からなる保護膜19は、透明導電膜12上に、例えば塗工・硬化して形成できる。SiO2からなる保護膜19は、透明導電膜12上に、例えばスパッタリングして形成できる。保護膜19が形成されていることにより、前述した保護膜16と同様に、透明導電膜12が外気、水分に接触するようなことがなく、この接触によるマイグレーションや劣化を確実に防止できる。

また、保護膜16、19をハードコート層としても構わない。

【0104】

その他、本発明の前述の実施形態等で説明した構成要素を、適宜組み合わせても構わない。また、本発明の趣旨を逸脱しない範囲において、前述の構成要素を周知の構成要素に置き換えることも可能である。

【符号の説明】

【0105】

2 透明基体

3 網状部材

5 空隙

10 導電パターン形成基板

11 絶縁基板

12 透明導電膜

13 画像表示領域(表示領域)

14 配線ライン

15 低抵抗配線パターン形成領域(配線領域)

16、19 保護膜(絶縁膜)

50 レジスト膜(マスク手段)

a 基礎膜

C 導電部

I 絶縁部

L レーザ光

【特許請求の範囲】

【請求項1】

絶縁基板上に、透明導電膜が形成される表示領域と、配線ラインが形成される配線領域と、を備えた導電パターン形成基板の製造方法であって、

前記透明導電膜には、絶縁性を有する透明基体内に導電性を有する金属からなる網状部材が配置される導電部と、前記透明基体内の前記網状部材が除去されることにより形成された空隙が配置される絶縁部と、が設けられており、

前記絶縁基板上の前記表示領域及び前記配線領域に、前記透明基体内に前記網状部材が配置される基礎膜を形成する工程と、

前記基礎膜上の前記配線領域に、前記配線ラインを形成する工程と、

前記基礎膜上の前記表示領域に対応する部位にマスク手段を形成して、前記基礎膜のうち前記配線領域における前記配線ラインに対応する部位以外の部位をドライエッチングにより除去する工程と、

前記基礎膜のうち前記表示領域に対応する部位にレーザ光を照射することにより、前記空隙を形成して、前記透明導電膜とする工程と、を備えたことを特徴とする導電パターン形成基板の製造方法。

【請求項2】

請求項1に記載の導電パターン形成基板の製造方法であって、

少なくとも前記透明導電膜上に、絶縁膜を形成する工程を備えたことを特徴とする導電パターン形成基板の製造方法。

【請求項3】

請求項1又は2に記載の導電パターン形成基板の製造方法であって、

前記マスク手段として、レジスト膜を用いることを特徴とする導電パターン形成基板の製造方法。

【請求項4】

絶縁基板上に、透明導電膜が形成される表示領域と、配線ラインが形成される配線領域と、を備えた導電パターン形成基板であって、

前記透明導電膜には、絶縁性を有する透明基体内に導電性を有する金属からなる網状部材が配置される導電部と、前記透明基体内の前記網状部材が除去されることにより形成された空隙が配置される絶縁部と、が設けられており、

前記配線ラインは、前記絶縁基板上に形成された導電性の基礎膜上に、導電性金属材料を印刷又は蒸着し形成されているとともに、前記透明導電膜の導電部に電気的に接続されていることを特徴とする導電パターン形成基板。

【請求項5】

請求項4に記載の導電パターン形成基板であって、

少なくとも前記透明導電膜上には、絶縁膜が形成されていることを特徴とする導電パターン形成基板。

【請求項1】

絶縁基板上に、透明導電膜が形成される表示領域と、配線ラインが形成される配線領域と、を備えた導電パターン形成基板の製造方法であって、

前記透明導電膜には、絶縁性を有する透明基体内に導電性を有する金属からなる網状部材が配置される導電部と、前記透明基体内の前記網状部材が除去されることにより形成された空隙が配置される絶縁部と、が設けられており、

前記絶縁基板上の前記表示領域及び前記配線領域に、前記透明基体内に前記網状部材が配置される基礎膜を形成する工程と、

前記基礎膜上の前記配線領域に、前記配線ラインを形成する工程と、

前記基礎膜上の前記表示領域に対応する部位にマスク手段を形成して、前記基礎膜のうち前記配線領域における前記配線ラインに対応する部位以外の部位をドライエッチングにより除去する工程と、

前記基礎膜のうち前記表示領域に対応する部位にレーザ光を照射することにより、前記空隙を形成して、前記透明導電膜とする工程と、を備えたことを特徴とする導電パターン形成基板の製造方法。

【請求項2】

請求項1に記載の導電パターン形成基板の製造方法であって、

少なくとも前記透明導電膜上に、絶縁膜を形成する工程を備えたことを特徴とする導電パターン形成基板の製造方法。

【請求項3】

請求項1又は2に記載の導電パターン形成基板の製造方法であって、

前記マスク手段として、レジスト膜を用いることを特徴とする導電パターン形成基板の製造方法。

【請求項4】

絶縁基板上に、透明導電膜が形成される表示領域と、配線ラインが形成される配線領域と、を備えた導電パターン形成基板であって、

前記透明導電膜には、絶縁性を有する透明基体内に導電性を有する金属からなる網状部材が配置される導電部と、前記透明基体内の前記網状部材が除去されることにより形成された空隙が配置される絶縁部と、が設けられており、

前記配線ラインは、前記絶縁基板上に形成された導電性の基礎膜上に、導電性金属材料を印刷又は蒸着し形成されているとともに、前記透明導電膜の導電部に電気的に接続されていることを特徴とする導電パターン形成基板。

【請求項5】

請求項4に記載の導電パターン形成基板であって、

少なくとも前記透明導電膜上には、絶縁膜が形成されていることを特徴とする導電パターン形成基板。

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【公開番号】特開2012−164808(P2012−164808A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−23963(P2011−23963)

【出願日】平成23年2月7日(2011.2.7)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月7日(2011.2.7)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]