導電パターン形成基板の製造方法及び導電パターン形成基板

【課題】他の配線に接続する場合における接触抵抗が低減された導電パターン形成基板の製造方法及び導電パターン形成基板を提供すること。

【解決手段】金属ナノワイヤーNWが分散された溶液を基板2の外面に塗布することによりナノワイヤー層4を基板2上に形成し、基板2上に塗布された溶液から溶媒の少なくとも一部を除去し、前記溶媒の少なとも一部を除去した後、導体を含有する配線7をナノワイヤー層4と接するようにナノワイヤー層4に積層することを特徴とする。

【解決手段】金属ナノワイヤーNWが分散された溶液を基板2の外面に塗布することによりナノワイヤー層4を基板2上に形成し、基板2上に塗布された溶液から溶媒の少なくとも一部を除去し、前記溶媒の少なとも一部を除去した後、導体を含有する配線7をナノワイヤー層4と接するようにナノワイヤー層4に積層することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電パターン形成基板の製造方法及び導電パターン形成基板に関する。

【背景技術】

【0002】

従来、基板上に形成された導電パターンの例として、ITO(インジウムスズ酸化物)や銀ナノワイヤーを有する導電パターンが知られている。これらの導電パターンは、光透過性を有する導電パターンを構成することができ、タッチパネルの画面上に配置される透明電極などに採用されている。

例えば特許文献1には、金属ナノワイヤーを含む導電層が基板上に形成された透明導電体が開示されている。特許文献1に記載の透明導電体の導電層は、複数の金属ナノワイヤーが高分子や有機マトリクスに埋め込まれており、隣接する金属ナノワイヤー同士が接していることにより配線パターンとして機能する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2009−505358号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の透明導電体では、金属ナノワイヤーの大部分は高分子や有機マトリクスの内部に配置され、高分子や有機マトリクスの外面に露出された金属ナノワイヤーは少ない。このため、導電層を他の配線に接続しようとしたときに、前記他の配線と金属ナノワイヤーとの接触面積が狭く、接触抵抗が大きいという問題がある。

【0005】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、他の配線に接続する場合における接触抵抗が低減された導電パターン形成基板の製造方法及び導電パターン形成基板を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の導電パターン形成基板の製造方法は、金属ナノワイヤーが分散された溶液を基板の外面に塗布することによりナノワイヤー層を前記基板上に形成し、前記基板上に塗布された溶液から溶媒の少なくとも一部を除去し、前記溶媒の少なくとも一部を除去した後、導体を含有する配線を前記ナノワイヤー層と接するように前記ナノワイヤー層に積層することを特徴とする導電パターン形成基板の製造方法である。

【0007】

また、前記溶液は、前記金属ナノワイヤーと水溶性ポリマーと水系溶媒とを含み、前記ナノワイヤー層を前記基板上に形成した後前記配線を積層する前に、前記水系溶媒を蒸発させることが好ましい。

【0008】

また、前記配線が形成された後に、前記ナノワイヤー層と前記配線とをともに絶縁材料によって被覆することが好ましい。

【0009】

また、前記ナノワイヤー層の形成後、前記ナノワイヤー層に配置された前記金属ナノワイヤーの一部を前記ナノワイヤー層から除去することにより前記金属ナノワイヤーによる導電パターンを前記ナノワイヤー層に形成することが好ましい。

【0010】

本発明の導電パターン形成基板は、基板と、前記基板の外面に設けられ複数の金属ナノワイヤーからなる導電パターンを有するナノワイヤー層と、前記導電パターンに接するように前記ナノワイヤー層に積層された配線と、前記ナノワイヤー層と前記配線とに接し前記ナノワイヤー層と前記配線とをともに被覆するオーバーコートと、を備えることを特徴とする導電パターン形成基板である。

【0011】

また、前記金属ナノワイヤーは、接着手段によって前記基板の外面に付着し、且つ前記オーバーコート内に少なくとも一部が埋め込まれていることが好ましい。

【発明の効果】

【0012】

本発明の導電パターン形成基板の製造方法によれば、他の配線に接続する場合における接触抵抗が低減された導電パターン形成基板を製造することができる。

また、本発明の導電パターン形成基板によれば、他の配線との接触抵抗が低減されているので、電気抵抗が低く確実に導通された回路とすることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態の導電パターン形成基板を示す模式的な平面図である。

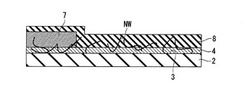

【図2】図1のA−A線における断面図である。

【図3】同実施形態の導電パターン形成基板の製造方法を示すフローチャートである。

【図4】同製造方法における一部のステップを示す説明図である。

【図5】同製造方法における一部のステップを示す説明図である。

【図6】同製造方法における一部のステップを示す説明図である。

【図7】同製造方法における一部のステップを示す説明図である。

【図8】(a)は、金属ナノワイヤーが設けられた一般的な半製品の断面図である。(b)は、一般的な半製品を使用したときの金属ナノワイヤーと他の配線との接続状態を示す図である。

【図9】本実施形態の導電パターン形成基板における金属ナノワイヤーと配線との接続状態を示す図である。

【図10】本発明の第2実施形態の導電パターン形成基板の製造方法を示すフローチャートである。

【図11】同実施形態の変形例の導電パターン形成基板の構成を示す断面図である。

【発明を実施するための形態】

【0014】

(第1実施形態)

本発明の第1実施形態の導電パターン形成基板の製造方法および導電パターン形成基板について説明する。

まず、本実施形態の導電パターン形成基板の構成について説明する。図1は、本実施形態の導電パターン形成基板を示す平面図である。図2は、図1のA−A線における断面図である。なお、図1においては、導電パターン形成基板の外観形状に加えて、導電パターン形成基板の内部構造物の一部も実線で示している。

図1及び図2に示すように、導電パターン形成基板1は、基板2と、ナノワイヤー層4と、配線7と、オーバーコート8と、粘着剤層9と、カバーフィルム10とを備える。

【0015】

基板2は、板材、フィルム、シート、または膜によって形成されており、絶縁性を有する。本実施形態では、基板2は、ポリエチレンテレフタレートのシートが採用されている。なお、基材2の材料としては、ポリエチレンテレフタレートの他に、ポリカーボネート、PEN、アクリル樹脂、シクロオレフィンポリマーなどを採用することができる。

基板2の厚さ方向の一方の面2a上には、基板2と他の部材との接着性を高めるためのアンダーコート3が設けられている。アンダーコート3は、絶縁材料からなる。

【0016】

ナノワイヤー層4は、複数の金属ナノワイヤーが回路パターンをなして配置された導電パターン5と、金属ナノワイヤーが取り除かれていることにより絶縁性となっている絶縁部6とを有する。

【0017】

導電パターン5は、基板2の外面に設けられた複数の金属ナノワイヤーからなる。本実施形態では、金属ナノワイヤーは、後述する水溶性ポリマーの接着力によってアンダーコート3に接着されている。導電パターン5を構成する金属ナノワイヤーは、例えば長さが数十μm程度の微細な金属線材である。金属ナノワイヤーの材料は、銀、金、銅、アルミニウムなど、導電性の高い金属材料であることが好ましい。導電パターン5内において、複数の金属ナノワイヤーは略均一に分散されている。複数の金属ナノワイヤーは、隣接する金属ナノワイヤーと接しており、隣接する金属ナノワイヤーと電気的に接続されている。

【0018】

絶縁部6は、導電パターン5の周囲に設けられており、導電パターン5を構成する各線間を絶縁している。

【0019】

配線7は、導電パターン5に接するようにナノワイヤー層4に積層されている。本実施形態では、配線7は複数設けられており、各配線7の一端は導電パターン5にそれぞれ接続され、配線7の他端は基板2の周縁部へと延びている。各配線7の他端は、基板2の周縁部において整列され、ZIFコネクタ等に接続可能な端子となっている。

また、配線7の材料としては、金属粒子を含有するペースト、カーボンペースト、金属薄膜等、あるいはITOや導電性ポリマーなどからなる薄膜等を採用することができる。金属粒子、金属薄膜の材料は、銀、金、銅、アルミニウムなどを用いることができる。

【0020】

オーバーコート8は、所定の処理により硬化する樹脂材料によって形成されており、絶縁性を有する。オーバーコート8の材料としては、紫外線硬化樹脂や接着剤などを採用することができる。本実施形態では、オーバーコート8の材料は、紫外線硬化型アクリル系樹脂である。オーバーコート8は、ナノワイヤー層4と配線7とに接し、ナノワイヤー層4と配線7とをともに被覆している。また、導電パターン5を形成する金属ナノワイヤーは、オーバーコート8内に埋め込まれている。

【0021】

粘着剤層9は、粘着性を有する層であり、オーバーコート8にカバーフィルム10を付着させて保持するために設けられている。本実施形態では、粘着剤層9は、アクリル系粘着剤によって構成されている。

【0022】

カバーフィルム10は、板材、フィルム、シート、または膜によって形成されている。本実施形態では、カバーフィルム10は、ポリエチレンテレフタレートによって形成されている。なお、カバーフィルム10の材料としては、ポリエチレンテレフタレートの他に、ポリカーボネート、PEN、アクリル樹脂、シクロオレフィンポリマーなどを採用することができる。

【0023】

本実施形態では、基板2、ナノワイヤー層4、オーバーコート8、粘着剤層9、およびカバーフィルム10は、光透過性を有する。これにより、導電パターン形成基板1は、配線7が設けられた部分を除き、厚さ方向への光透過性を有している。なお、配線7として光透過性を有する構成が採用されている場合には、導電パターン形成基板1は全体として厚さ方向への光透過性を有する。

【0024】

次に、本実施形態の導電パターン形成基板の製造方法について、上述の導電パターン形成基板1を製造する例を用いて説明する。図3は、本実施形態の導電パターン形成基板の製造方法を示すフローチャートである。図4ないし図7は、本実施形態の導電パターン形成基板の製造方法における各ステップを示す説明図である。

【0025】

まず、図4に示すように、基板2の外面のうち厚さ方向の一方の面のアンダーコート3表面に、金属ナノワイヤーが分散された溶液4aを塗布する(図3に示すステップS1)。本実施形態では、金属ナノワイヤーが分散された溶液4aは、金属ナノワイヤーと水溶性ポリマーと水系溶媒とを含む。

ステップS1では、図4に示すように、金属ナノワイヤーが分散された溶液4aを基板2の外面にベタ塗りする。金属ナノワイヤーが分散された溶液4aは、基板2の外面のうち厚さ方向の一方の面の全体に均一に塗布された状態となる。金属ナノワイヤーが分散された溶液4aを基板2の外面に塗布することにより、基板2上にはナノワイヤー層4が形成される。

これでステップS1は終了し、ステップS2へ進む。

【0026】

ステップS2は、基板2上に塗布された溶液4aから溶媒の少なくとも一部を除去するステップである。

ステップS2では、金属ナノワイヤーが分散された溶液4aが塗布された基板2を乾燥させ、溶液4aに含まれる水系溶媒を蒸発させる。これにより、金属ナノワイヤーと水溶性ポリマーとが基板2上に残留し、水溶性ポリマーによって金属ナノワイヤーが基板2に付着する。

これでステップS2は終了し、ステップS3へ進む。

【0027】

ステップS3は、ナノワイヤー層4と接するようにナノワイヤー層4に配線7を積層するステップである。

ステップS3では、図5に示すように、公知の方法を用いて配線7をナノワイヤー層4に積層する。例えば、配線7として金属ペーストやカーボンペーストなどを採用する場合には、スクリーン印刷等の印刷法を用いてパターンをナノワイヤー層4上に形成する。そして、ナノワイヤー層4上に形成された金属ペーストやカーボンペーストなどを焼成して固化させる。また、金属薄膜を採用する場合には、金属原子をナノワイヤー層4上に積層させた後にエッチング等によってパターン形成したり、金属薄膜をナノワイヤー層4上に接着させたりすることができる。

金属ペーストやカーボンペーストをナノワイヤー層4上に印刷した場合には、ナノワイヤー層4に設けられた金属ナノワイヤーは金属ペーストやカーボンペースト内に埋め込まれる。これにより、金属ペーストやカーボンペーストに含まれる導体の粒子に金属ナノワイヤーが接触し、導通状態となる。

なお、配線7を形成する方法はこれらには限られず、公知の方法を適宜採用することができる。

これでステップS3は終了し、ステップS4へ進む。

【0028】

ステップS4は、オーバーコート8を形成するステップである。

ステップS4では、図6に示すように、配線7が積層されたナノワイヤー層4上に、紫外線硬化型アクリル系樹脂を塗布する。さらに、塗布された紫外線硬化型アクリル系樹脂に紫外線を照射して紫外線硬化型アクリル系樹脂を硬化させる。これにより、ナノワイヤー層4と配線7とをともに被覆する絶縁材料からなる層が形成され、オーバーコート8となる。

これでステップS4は終了し、ステップS5へ進む。

【0029】

ステップS5は、導電パターン5を形成するステップである。

ステップS5では、図7に示すように、レーザー光をオーバーコート8を介してナノワイヤー層4に照射する。これにより、ナノワイヤー層4では、レーザー光が照射された部分に位置する金属ナノワイヤーが崩壊し、ワイヤー状であった金属ナノワイヤーはナノワイヤー層4から除去される。これにより、レーザー光が照射された部分では、金属ナノワイヤー同士の接触がなくなるため、導電性が消失する。すなわち、レーザー光が照射された部分が絶縁部6となり、残りが導電パターン5となる。なお、レーザー光が照射されなかった部分が全て配線7として利用される必要はなく、例えばノイズに対するシールドとなる電気的に浮いた状態のパターンがナノワイヤー層4内に設けられていてもよい。

なお、基板2の材質を適宜選択することにより、基板2を介してレーザー光をナノワイヤー層4に照射することもできる。この場合、厚さ方向で配線7と重なった位置にある金属ナノワイヤーを除去することができる。

これでステップS5は終了し、ステップS6へ進む。

【0030】

ステップS6は、粘着剤層9およびカバーフィルム10を形成するステップである。

ステップS6では、厚さ方向の一方の面に粘着剤が塗布されたカバーフィルム10を、粘着剤がオーバーコート8に接する状態でオーバーコート8に貼り付ける(図2参照)。

カバーフィルム10が貼り付けられることにより、配線7や導電パターン5は外力から保護される。

これでステップS6は終了する。

【0031】

次に、本実施形態の導電パターン形成基板1の作用について説明する。図8(a)は、金属ナノワイヤーが設けられた一般的な半製品の断面図である。図8(b)は、一般的な半製品を使用したときの金属ナノワイヤーと他の配線7との接続状態を示す図である。図9は、本実施形態の導電パターン形成基板1における金属ナノワイヤーと配線7との接続状態を示す図である。

【0032】

一般的に、金属ナノワイヤーの回路パターンを有する配線基板を製造する場合には、基板102上のアンダーコート103に金属ナノワイヤーNWがベタ塗りされた半製品101(図8(a)参照)を使用する。しかしながら、当該半製品101には、金属ナノワイヤーNWが基板102から脱落するのを防止する目的で、金属ナノワイヤーNWを覆う保護層108が設けられている。保護層108が設けられたこのような半製品101から保護層108のみを除去することは困難である。このため、金属ナノワイヤーNWに他の配線107を接続する場合には、図8(b)に示すように、保護層108を貫通して保護層108の表面から露出した金属ナノワイヤーNWの一部に、他の配線107を接続するようになっていた。

【0033】

また、金属ナノワイヤーNWは、基板102上で整列して配置されるのではなく、不規則に分散している。上記一般的な半製品101では、金属ナノワイヤーNWが保護層108の外面にどのくらい露出されているかを制御することは困難である。このため、金属ナノワイヤーNWと他の配線107との導通不良が発生する可能性があった。

【0034】

これに対して、本実施形態の導電パターン形成基板の製造方法では、上述の保護層に相当する層を形成する前に金属ナノワイヤーと他の配線7とを接続するようになっている。このため、図9に示すように、金属ナノワイヤーNWと他の配線7との接触面積が上記一般的な半製品よりも広い。その結果、金属ナノワイヤーNWと他の配線7との間で電気が流れる経路が多く、接触抵抗が低い。

【0035】

また、水溶性ポリマーを含有する水系溶媒に金属ナノワイヤーNWが分散されており、水系溶媒を蒸発させたあとには、金属ナノワイヤーNWの外面には配線7を接触させることができる面が多く残されている

【0036】

以上説明したように、本実施形態の導電パターン形成基板の製造方法によれば、金属ナノワイヤーNWと他の配線7との接触抵抗を低減することができる。

【0037】

そして、このように接触抵抗が低減された導電パターン形成基板1によれば、金属ナノワイヤーNWと他の配線7との接触不良が起こる可能性を低く抑えることができる。また、たとえば導電パターン形成基板1がタッチパネルとして使用された場合には、回路全体の電気抵抗を低く抑えることができるので、検出精度を高めることができる。

【0038】

また、配線7が形成された後に、ナノワイヤー層4と配線7とをともにオーバーコート8によって被覆するので、金属ナノワイヤーNWがオーバーコート8内に埋め込まれた状態となる。このため、基板2上に付着した金属ナノワイヤーNWが脱落しにくい。

【0039】

また、ベタ塗りによってナノワイヤー層4を基板2上に形成した後に金属ナノワイヤーNWの一部をナノワイヤー層4から除去して絶縁部6とするので、所望の導電パターン5の形状を容易に形成することができる。

また、レーザーを用いて金属ナノワイヤーNWを除去するので、微細なパターンを有する導電パターン5をナノワイヤー層4内に形成することができる。

【0040】

(第2実施形態)

次に、本発明の第2実施形態の導電パターン形成基板の製造方法及び導電パターン形成基板について説明する。図10は、本実施形態の導電パターン形成基板の製造方法を示すフローチャートである。なお、本実施形態の製造方法により形成される導電パターン形成基板の形状は上記第1実施形態で説明した導電パターン形成基板1と同様であるので、図示を省略する。

【0041】

本実施形態では、ナノワイヤー層4に導電パターン5を形成するタイミングが上述の第1実施形態と異なっている。

すなわち、図9に示すように、基板2上にナノワイヤー層4が形成されナノワイヤー層4の水系溶媒を蒸発させたあと、配線7及びオーバーコート8が形成される前に、導電パターン5をナノワイヤー層4に形成する(ステップS10)。

【0042】

配線7及びオーバーコート8は、導電パターン5がナノワイヤー層4に形成された後、上述の第1実施形態と同様の方法によって形成される。

【0043】

このような構成であっても、第1実施形態と同様の効果を奏する。

また、オーバーコート8がナノワイヤー層4に積層される前に導電パターン5の形成を行なうので、オーバーコート8の種類によらずナノワイヤー層4に好適に絶縁部6を形成することができる。また、レーザーを用いて導電パターン5を形成する場合に、本実施形態ではオーバーコート8を介することなくレーザーをナノワイヤー層4に当てることができる。このため、レーザーの出力を低く抑えても好適に絶縁部6を形成することができる。

【0044】

(変形例)

次に、上述の第2実施形態で説明した導電パターン形成基板の製造方法及び導電パターン形成基板の変形例について説明する。図11は、本変形例の導電パターン形成基板を示す断面図であり、図1のA−A線による断面と同様の断面を示している。

【0045】

図11に示すように、本変形例の導電パターン形成基板1Aは、上述の第1実施形態及び第2実施形態で説明したオーバーコート8に代えて、形状が異なるオーバーコート8Aを備える。すなわち、導電パターン形成基板1Aは、粘着剤層9及びカバーフィルム10を備えておらず、オーバーコート8に代えてオーバーコート8Aが導電パターン形成基板1Aの最外層を構成している。

【0046】

オーバーコート8Aは、紫外線硬化型アクリル系樹脂によって構成されており、オーバーコート8Aの上面は平滑に形成されている。

このような構成であっても、上述の実施形態で説明した導電パターン形成基板1と同様の効果を奏する。

【0047】

また、接着層及びカバーフィルム10が設けられていなくてもオーバーコート8Aによってカバーフィルム10と同等の保護をすることができる。これにより、導電パターン形成基板の部品点数および製造時の工数を減らすことができる。

【0048】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

また、上述の各実施形態及び変形例において示した構成要素は適宜に組み合わせて構成することが可能である。

【符号の説明】

【0049】

1、1A 導電パターン形成基板

2 基板

3 アンダーコート

4 ナノワイヤー層

5 導電パターン

6 絶縁部

7 配線

8、8A オーバーコート

9 粘着剤層

10 カバーフィルム

NW 金属ナノワイヤー

【技術分野】

【0001】

本発明は、導電パターン形成基板の製造方法及び導電パターン形成基板に関する。

【背景技術】

【0002】

従来、基板上に形成された導電パターンの例として、ITO(インジウムスズ酸化物)や銀ナノワイヤーを有する導電パターンが知られている。これらの導電パターンは、光透過性を有する導電パターンを構成することができ、タッチパネルの画面上に配置される透明電極などに採用されている。

例えば特許文献1には、金属ナノワイヤーを含む導電層が基板上に形成された透明導電体が開示されている。特許文献1に記載の透明導電体の導電層は、複数の金属ナノワイヤーが高分子や有機マトリクスに埋め込まれており、隣接する金属ナノワイヤー同士が接していることにより配線パターンとして機能する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2009−505358号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の透明導電体では、金属ナノワイヤーの大部分は高分子や有機マトリクスの内部に配置され、高分子や有機マトリクスの外面に露出された金属ナノワイヤーは少ない。このため、導電層を他の配線に接続しようとしたときに、前記他の配線と金属ナノワイヤーとの接触面積が狭く、接触抵抗が大きいという問題がある。

【0005】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、他の配線に接続する場合における接触抵抗が低減された導電パターン形成基板の製造方法及び導電パターン形成基板を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の導電パターン形成基板の製造方法は、金属ナノワイヤーが分散された溶液を基板の外面に塗布することによりナノワイヤー層を前記基板上に形成し、前記基板上に塗布された溶液から溶媒の少なくとも一部を除去し、前記溶媒の少なくとも一部を除去した後、導体を含有する配線を前記ナノワイヤー層と接するように前記ナノワイヤー層に積層することを特徴とする導電パターン形成基板の製造方法である。

【0007】

また、前記溶液は、前記金属ナノワイヤーと水溶性ポリマーと水系溶媒とを含み、前記ナノワイヤー層を前記基板上に形成した後前記配線を積層する前に、前記水系溶媒を蒸発させることが好ましい。

【0008】

また、前記配線が形成された後に、前記ナノワイヤー層と前記配線とをともに絶縁材料によって被覆することが好ましい。

【0009】

また、前記ナノワイヤー層の形成後、前記ナノワイヤー層に配置された前記金属ナノワイヤーの一部を前記ナノワイヤー層から除去することにより前記金属ナノワイヤーによる導電パターンを前記ナノワイヤー層に形成することが好ましい。

【0010】

本発明の導電パターン形成基板は、基板と、前記基板の外面に設けられ複数の金属ナノワイヤーからなる導電パターンを有するナノワイヤー層と、前記導電パターンに接するように前記ナノワイヤー層に積層された配線と、前記ナノワイヤー層と前記配線とに接し前記ナノワイヤー層と前記配線とをともに被覆するオーバーコートと、を備えることを特徴とする導電パターン形成基板である。

【0011】

また、前記金属ナノワイヤーは、接着手段によって前記基板の外面に付着し、且つ前記オーバーコート内に少なくとも一部が埋め込まれていることが好ましい。

【発明の効果】

【0012】

本発明の導電パターン形成基板の製造方法によれば、他の配線に接続する場合における接触抵抗が低減された導電パターン形成基板を製造することができる。

また、本発明の導電パターン形成基板によれば、他の配線との接触抵抗が低減されているので、電気抵抗が低く確実に導通された回路とすることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1実施形態の導電パターン形成基板を示す模式的な平面図である。

【図2】図1のA−A線における断面図である。

【図3】同実施形態の導電パターン形成基板の製造方法を示すフローチャートである。

【図4】同製造方法における一部のステップを示す説明図である。

【図5】同製造方法における一部のステップを示す説明図である。

【図6】同製造方法における一部のステップを示す説明図である。

【図7】同製造方法における一部のステップを示す説明図である。

【図8】(a)は、金属ナノワイヤーが設けられた一般的な半製品の断面図である。(b)は、一般的な半製品を使用したときの金属ナノワイヤーと他の配線との接続状態を示す図である。

【図9】本実施形態の導電パターン形成基板における金属ナノワイヤーと配線との接続状態を示す図である。

【図10】本発明の第2実施形態の導電パターン形成基板の製造方法を示すフローチャートである。

【図11】同実施形態の変形例の導電パターン形成基板の構成を示す断面図である。

【発明を実施するための形態】

【0014】

(第1実施形態)

本発明の第1実施形態の導電パターン形成基板の製造方法および導電パターン形成基板について説明する。

まず、本実施形態の導電パターン形成基板の構成について説明する。図1は、本実施形態の導電パターン形成基板を示す平面図である。図2は、図1のA−A線における断面図である。なお、図1においては、導電パターン形成基板の外観形状に加えて、導電パターン形成基板の内部構造物の一部も実線で示している。

図1及び図2に示すように、導電パターン形成基板1は、基板2と、ナノワイヤー層4と、配線7と、オーバーコート8と、粘着剤層9と、カバーフィルム10とを備える。

【0015】

基板2は、板材、フィルム、シート、または膜によって形成されており、絶縁性を有する。本実施形態では、基板2は、ポリエチレンテレフタレートのシートが採用されている。なお、基材2の材料としては、ポリエチレンテレフタレートの他に、ポリカーボネート、PEN、アクリル樹脂、シクロオレフィンポリマーなどを採用することができる。

基板2の厚さ方向の一方の面2a上には、基板2と他の部材との接着性を高めるためのアンダーコート3が設けられている。アンダーコート3は、絶縁材料からなる。

【0016】

ナノワイヤー層4は、複数の金属ナノワイヤーが回路パターンをなして配置された導電パターン5と、金属ナノワイヤーが取り除かれていることにより絶縁性となっている絶縁部6とを有する。

【0017】

導電パターン5は、基板2の外面に設けられた複数の金属ナノワイヤーからなる。本実施形態では、金属ナノワイヤーは、後述する水溶性ポリマーの接着力によってアンダーコート3に接着されている。導電パターン5を構成する金属ナノワイヤーは、例えば長さが数十μm程度の微細な金属線材である。金属ナノワイヤーの材料は、銀、金、銅、アルミニウムなど、導電性の高い金属材料であることが好ましい。導電パターン5内において、複数の金属ナノワイヤーは略均一に分散されている。複数の金属ナノワイヤーは、隣接する金属ナノワイヤーと接しており、隣接する金属ナノワイヤーと電気的に接続されている。

【0018】

絶縁部6は、導電パターン5の周囲に設けられており、導電パターン5を構成する各線間を絶縁している。

【0019】

配線7は、導電パターン5に接するようにナノワイヤー層4に積層されている。本実施形態では、配線7は複数設けられており、各配線7の一端は導電パターン5にそれぞれ接続され、配線7の他端は基板2の周縁部へと延びている。各配線7の他端は、基板2の周縁部において整列され、ZIFコネクタ等に接続可能な端子となっている。

また、配線7の材料としては、金属粒子を含有するペースト、カーボンペースト、金属薄膜等、あるいはITOや導電性ポリマーなどからなる薄膜等を採用することができる。金属粒子、金属薄膜の材料は、銀、金、銅、アルミニウムなどを用いることができる。

【0020】

オーバーコート8は、所定の処理により硬化する樹脂材料によって形成されており、絶縁性を有する。オーバーコート8の材料としては、紫外線硬化樹脂や接着剤などを採用することができる。本実施形態では、オーバーコート8の材料は、紫外線硬化型アクリル系樹脂である。オーバーコート8は、ナノワイヤー層4と配線7とに接し、ナノワイヤー層4と配線7とをともに被覆している。また、導電パターン5を形成する金属ナノワイヤーは、オーバーコート8内に埋め込まれている。

【0021】

粘着剤層9は、粘着性を有する層であり、オーバーコート8にカバーフィルム10を付着させて保持するために設けられている。本実施形態では、粘着剤層9は、アクリル系粘着剤によって構成されている。

【0022】

カバーフィルム10は、板材、フィルム、シート、または膜によって形成されている。本実施形態では、カバーフィルム10は、ポリエチレンテレフタレートによって形成されている。なお、カバーフィルム10の材料としては、ポリエチレンテレフタレートの他に、ポリカーボネート、PEN、アクリル樹脂、シクロオレフィンポリマーなどを採用することができる。

【0023】

本実施形態では、基板2、ナノワイヤー層4、オーバーコート8、粘着剤層9、およびカバーフィルム10は、光透過性を有する。これにより、導電パターン形成基板1は、配線7が設けられた部分を除き、厚さ方向への光透過性を有している。なお、配線7として光透過性を有する構成が採用されている場合には、導電パターン形成基板1は全体として厚さ方向への光透過性を有する。

【0024】

次に、本実施形態の導電パターン形成基板の製造方法について、上述の導電パターン形成基板1を製造する例を用いて説明する。図3は、本実施形態の導電パターン形成基板の製造方法を示すフローチャートである。図4ないし図7は、本実施形態の導電パターン形成基板の製造方法における各ステップを示す説明図である。

【0025】

まず、図4に示すように、基板2の外面のうち厚さ方向の一方の面のアンダーコート3表面に、金属ナノワイヤーが分散された溶液4aを塗布する(図3に示すステップS1)。本実施形態では、金属ナノワイヤーが分散された溶液4aは、金属ナノワイヤーと水溶性ポリマーと水系溶媒とを含む。

ステップS1では、図4に示すように、金属ナノワイヤーが分散された溶液4aを基板2の外面にベタ塗りする。金属ナノワイヤーが分散された溶液4aは、基板2の外面のうち厚さ方向の一方の面の全体に均一に塗布された状態となる。金属ナノワイヤーが分散された溶液4aを基板2の外面に塗布することにより、基板2上にはナノワイヤー層4が形成される。

これでステップS1は終了し、ステップS2へ進む。

【0026】

ステップS2は、基板2上に塗布された溶液4aから溶媒の少なくとも一部を除去するステップである。

ステップS2では、金属ナノワイヤーが分散された溶液4aが塗布された基板2を乾燥させ、溶液4aに含まれる水系溶媒を蒸発させる。これにより、金属ナノワイヤーと水溶性ポリマーとが基板2上に残留し、水溶性ポリマーによって金属ナノワイヤーが基板2に付着する。

これでステップS2は終了し、ステップS3へ進む。

【0027】

ステップS3は、ナノワイヤー層4と接するようにナノワイヤー層4に配線7を積層するステップである。

ステップS3では、図5に示すように、公知の方法を用いて配線7をナノワイヤー層4に積層する。例えば、配線7として金属ペーストやカーボンペーストなどを採用する場合には、スクリーン印刷等の印刷法を用いてパターンをナノワイヤー層4上に形成する。そして、ナノワイヤー層4上に形成された金属ペーストやカーボンペーストなどを焼成して固化させる。また、金属薄膜を採用する場合には、金属原子をナノワイヤー層4上に積層させた後にエッチング等によってパターン形成したり、金属薄膜をナノワイヤー層4上に接着させたりすることができる。

金属ペーストやカーボンペーストをナノワイヤー層4上に印刷した場合には、ナノワイヤー層4に設けられた金属ナノワイヤーは金属ペーストやカーボンペースト内に埋め込まれる。これにより、金属ペーストやカーボンペーストに含まれる導体の粒子に金属ナノワイヤーが接触し、導通状態となる。

なお、配線7を形成する方法はこれらには限られず、公知の方法を適宜採用することができる。

これでステップS3は終了し、ステップS4へ進む。

【0028】

ステップS4は、オーバーコート8を形成するステップである。

ステップS4では、図6に示すように、配線7が積層されたナノワイヤー層4上に、紫外線硬化型アクリル系樹脂を塗布する。さらに、塗布された紫外線硬化型アクリル系樹脂に紫外線を照射して紫外線硬化型アクリル系樹脂を硬化させる。これにより、ナノワイヤー層4と配線7とをともに被覆する絶縁材料からなる層が形成され、オーバーコート8となる。

これでステップS4は終了し、ステップS5へ進む。

【0029】

ステップS5は、導電パターン5を形成するステップである。

ステップS5では、図7に示すように、レーザー光をオーバーコート8を介してナノワイヤー層4に照射する。これにより、ナノワイヤー層4では、レーザー光が照射された部分に位置する金属ナノワイヤーが崩壊し、ワイヤー状であった金属ナノワイヤーはナノワイヤー層4から除去される。これにより、レーザー光が照射された部分では、金属ナノワイヤー同士の接触がなくなるため、導電性が消失する。すなわち、レーザー光が照射された部分が絶縁部6となり、残りが導電パターン5となる。なお、レーザー光が照射されなかった部分が全て配線7として利用される必要はなく、例えばノイズに対するシールドとなる電気的に浮いた状態のパターンがナノワイヤー層4内に設けられていてもよい。

なお、基板2の材質を適宜選択することにより、基板2を介してレーザー光をナノワイヤー層4に照射することもできる。この場合、厚さ方向で配線7と重なった位置にある金属ナノワイヤーを除去することができる。

これでステップS5は終了し、ステップS6へ進む。

【0030】

ステップS6は、粘着剤層9およびカバーフィルム10を形成するステップである。

ステップS6では、厚さ方向の一方の面に粘着剤が塗布されたカバーフィルム10を、粘着剤がオーバーコート8に接する状態でオーバーコート8に貼り付ける(図2参照)。

カバーフィルム10が貼り付けられることにより、配線7や導電パターン5は外力から保護される。

これでステップS6は終了する。

【0031】

次に、本実施形態の導電パターン形成基板1の作用について説明する。図8(a)は、金属ナノワイヤーが設けられた一般的な半製品の断面図である。図8(b)は、一般的な半製品を使用したときの金属ナノワイヤーと他の配線7との接続状態を示す図である。図9は、本実施形態の導電パターン形成基板1における金属ナノワイヤーと配線7との接続状態を示す図である。

【0032】

一般的に、金属ナノワイヤーの回路パターンを有する配線基板を製造する場合には、基板102上のアンダーコート103に金属ナノワイヤーNWがベタ塗りされた半製品101(図8(a)参照)を使用する。しかしながら、当該半製品101には、金属ナノワイヤーNWが基板102から脱落するのを防止する目的で、金属ナノワイヤーNWを覆う保護層108が設けられている。保護層108が設けられたこのような半製品101から保護層108のみを除去することは困難である。このため、金属ナノワイヤーNWに他の配線107を接続する場合には、図8(b)に示すように、保護層108を貫通して保護層108の表面から露出した金属ナノワイヤーNWの一部に、他の配線107を接続するようになっていた。

【0033】

また、金属ナノワイヤーNWは、基板102上で整列して配置されるのではなく、不規則に分散している。上記一般的な半製品101では、金属ナノワイヤーNWが保護層108の外面にどのくらい露出されているかを制御することは困難である。このため、金属ナノワイヤーNWと他の配線107との導通不良が発生する可能性があった。

【0034】

これに対して、本実施形態の導電パターン形成基板の製造方法では、上述の保護層に相当する層を形成する前に金属ナノワイヤーと他の配線7とを接続するようになっている。このため、図9に示すように、金属ナノワイヤーNWと他の配線7との接触面積が上記一般的な半製品よりも広い。その結果、金属ナノワイヤーNWと他の配線7との間で電気が流れる経路が多く、接触抵抗が低い。

【0035】

また、水溶性ポリマーを含有する水系溶媒に金属ナノワイヤーNWが分散されており、水系溶媒を蒸発させたあとには、金属ナノワイヤーNWの外面には配線7を接触させることができる面が多く残されている

【0036】

以上説明したように、本実施形態の導電パターン形成基板の製造方法によれば、金属ナノワイヤーNWと他の配線7との接触抵抗を低減することができる。

【0037】

そして、このように接触抵抗が低減された導電パターン形成基板1によれば、金属ナノワイヤーNWと他の配線7との接触不良が起こる可能性を低く抑えることができる。また、たとえば導電パターン形成基板1がタッチパネルとして使用された場合には、回路全体の電気抵抗を低く抑えることができるので、検出精度を高めることができる。

【0038】

また、配線7が形成された後に、ナノワイヤー層4と配線7とをともにオーバーコート8によって被覆するので、金属ナノワイヤーNWがオーバーコート8内に埋め込まれた状態となる。このため、基板2上に付着した金属ナノワイヤーNWが脱落しにくい。

【0039】

また、ベタ塗りによってナノワイヤー層4を基板2上に形成した後に金属ナノワイヤーNWの一部をナノワイヤー層4から除去して絶縁部6とするので、所望の導電パターン5の形状を容易に形成することができる。

また、レーザーを用いて金属ナノワイヤーNWを除去するので、微細なパターンを有する導電パターン5をナノワイヤー層4内に形成することができる。

【0040】

(第2実施形態)

次に、本発明の第2実施形態の導電パターン形成基板の製造方法及び導電パターン形成基板について説明する。図10は、本実施形態の導電パターン形成基板の製造方法を示すフローチャートである。なお、本実施形態の製造方法により形成される導電パターン形成基板の形状は上記第1実施形態で説明した導電パターン形成基板1と同様であるので、図示を省略する。

【0041】

本実施形態では、ナノワイヤー層4に導電パターン5を形成するタイミングが上述の第1実施形態と異なっている。

すなわち、図9に示すように、基板2上にナノワイヤー層4が形成されナノワイヤー層4の水系溶媒を蒸発させたあと、配線7及びオーバーコート8が形成される前に、導電パターン5をナノワイヤー層4に形成する(ステップS10)。

【0042】

配線7及びオーバーコート8は、導電パターン5がナノワイヤー層4に形成された後、上述の第1実施形態と同様の方法によって形成される。

【0043】

このような構成であっても、第1実施形態と同様の効果を奏する。

また、オーバーコート8がナノワイヤー層4に積層される前に導電パターン5の形成を行なうので、オーバーコート8の種類によらずナノワイヤー層4に好適に絶縁部6を形成することができる。また、レーザーを用いて導電パターン5を形成する場合に、本実施形態ではオーバーコート8を介することなくレーザーをナノワイヤー層4に当てることができる。このため、レーザーの出力を低く抑えても好適に絶縁部6を形成することができる。

【0044】

(変形例)

次に、上述の第2実施形態で説明した導電パターン形成基板の製造方法及び導電パターン形成基板の変形例について説明する。図11は、本変形例の導電パターン形成基板を示す断面図であり、図1のA−A線による断面と同様の断面を示している。

【0045】

図11に示すように、本変形例の導電パターン形成基板1Aは、上述の第1実施形態及び第2実施形態で説明したオーバーコート8に代えて、形状が異なるオーバーコート8Aを備える。すなわち、導電パターン形成基板1Aは、粘着剤層9及びカバーフィルム10を備えておらず、オーバーコート8に代えてオーバーコート8Aが導電パターン形成基板1Aの最外層を構成している。

【0046】

オーバーコート8Aは、紫外線硬化型アクリル系樹脂によって構成されており、オーバーコート8Aの上面は平滑に形成されている。

このような構成であっても、上述の実施形態で説明した導電パターン形成基板1と同様の効果を奏する。

【0047】

また、接着層及びカバーフィルム10が設けられていなくてもオーバーコート8Aによってカバーフィルム10と同等の保護をすることができる。これにより、導電パターン形成基板の部品点数および製造時の工数を減らすことができる。

【0048】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

また、上述の各実施形態及び変形例において示した構成要素は適宜に組み合わせて構成することが可能である。

【符号の説明】

【0049】

1、1A 導電パターン形成基板

2 基板

3 アンダーコート

4 ナノワイヤー層

5 導電パターン

6 絶縁部

7 配線

8、8A オーバーコート

9 粘着剤層

10 カバーフィルム

NW 金属ナノワイヤー

【特許請求の範囲】

【請求項1】

金属ナノワイヤーが分散された溶液を基板の外面に塗布することによりナノワイヤー層を前記基板上に形成し、

前記基板上に塗布された溶液から溶媒の少なくとも一部を除去し、

前記溶媒の少なくとも一部を除去した後、導体を含有する配線を前記ナノワイヤー層と接するように前記ナノワイヤー層に積層する

ことを特徴とする導電パターン形成基板の製造方法。

【請求項2】

請求項1に記載の導電パターン形成基板の製造方法であって、

前記溶液は、前記金属ナノワイヤーと水溶性ポリマーと水系溶媒とを含み、

前記ナノワイヤー層を前記基板上に形成した後前記配線を積層する前に、前記水系溶媒を蒸発させる

ことを特徴とする導電パターン形成基板の製造方法。

【請求項3】

請求項2に記載の導電パターン形成基板の製造方法であって、

前記配線が形成された後に、前記ナノワイヤー層と前記配線とをともに絶縁材料によって被覆することを特徴とする導電パターン形成基板の製造方法。

【請求項4】

請求項3に記載の導電パターン形成基板の製造方法であって、

前記ナノワイヤー層の形成後、前記ナノワイヤー層に配置された前記金属ナノワイヤーの一部を前記ナノワイヤー層から除去することにより前記金属ナノワイヤーによる導電パターンを前記ナノワイヤー層に形成することを特徴とする導電パターン形成基板の製造方法。

【請求項5】

基板と、

前記基板の外面に設けられ複数の金属ナノワイヤーからなる導電パターンを有するナノワイヤー層と、

前記導電パターンに接するように前記ナノワイヤー層に積層された配線と、

前記ナノワイヤー層と前記配線とに接し前記ナノワイヤー層と前記配線とをともに被覆するオーバーコートと、

を備えることを特徴とする導電パターン形成基板。

【請求項6】

請求項5に記載の導電パターン形成基板であって、

前記金属ナノワイヤーは、接着手段によって前記基板の外面に付着し、且つ前記オーバーコート内に少なくとも一部が埋め込まれていることを特徴とする導電パターン形成基板。

【請求項1】

金属ナノワイヤーが分散された溶液を基板の外面に塗布することによりナノワイヤー層を前記基板上に形成し、

前記基板上に塗布された溶液から溶媒の少なくとも一部を除去し、

前記溶媒の少なくとも一部を除去した後、導体を含有する配線を前記ナノワイヤー層と接するように前記ナノワイヤー層に積層する

ことを特徴とする導電パターン形成基板の製造方法。

【請求項2】

請求項1に記載の導電パターン形成基板の製造方法であって、

前記溶液は、前記金属ナノワイヤーと水溶性ポリマーと水系溶媒とを含み、

前記ナノワイヤー層を前記基板上に形成した後前記配線を積層する前に、前記水系溶媒を蒸発させる

ことを特徴とする導電パターン形成基板の製造方法。

【請求項3】

請求項2に記載の導電パターン形成基板の製造方法であって、

前記配線が形成された後に、前記ナノワイヤー層と前記配線とをともに絶縁材料によって被覆することを特徴とする導電パターン形成基板の製造方法。

【請求項4】

請求項3に記載の導電パターン形成基板の製造方法であって、

前記ナノワイヤー層の形成後、前記ナノワイヤー層に配置された前記金属ナノワイヤーの一部を前記ナノワイヤー層から除去することにより前記金属ナノワイヤーによる導電パターンを前記ナノワイヤー層に形成することを特徴とする導電パターン形成基板の製造方法。

【請求項5】

基板と、

前記基板の外面に設けられ複数の金属ナノワイヤーからなる導電パターンを有するナノワイヤー層と、

前記導電パターンに接するように前記ナノワイヤー層に積層された配線と、

前記ナノワイヤー層と前記配線とに接し前記ナノワイヤー層と前記配線とをともに被覆するオーバーコートと、

を備えることを特徴とする導電パターン形成基板。

【請求項6】

請求項5に記載の導電パターン形成基板であって、

前記金属ナノワイヤーは、接着手段によって前記基板の外面に付着し、且つ前記オーバーコート内に少なくとも一部が埋め込まれていることを特徴とする導電パターン形成基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−74025(P2013−74025A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210689(P2011−210689)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]