導電ペースト

【課題】従来になく高い充填密度を有する混合導電粉を用いた導電ペーストを提供する。

【解決手段】相対充填密度が68%以上である混合導電粉と樹脂バインダとを含む導電ペーストであって、前記混合導電粉が、実質的に球状で表面が平滑化された銀被覆銅粉60〜96重量%と銀粉4〜40重量%とを含み、前記銀被覆銅粉が、銀および銀と銅との合金により銅粉の表面が部分的に被覆され、銀の合計量が銅に対して3〜30重量%である銀被覆銅粉の表面に、銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸が付着してなる実質的に球状の脂肪酸付着銀被覆銅粉である導電ペースト。

【解決手段】相対充填密度が68%以上である混合導電粉と樹脂バインダとを含む導電ペーストであって、前記混合導電粉が、実質的に球状で表面が平滑化された銀被覆銅粉60〜96重量%と銀粉4〜40重量%とを含み、前記銀被覆銅粉が、銀および銀と銅との合金により銅粉の表面が部分的に被覆され、銀の合計量が銅に対して3〜30重量%である銀被覆銅粉の表面に、銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸が付着してなる実質的に球状の脂肪酸付着銀被覆銅粉である導電ペースト。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高充填化された混合導電粉とその製造法、導電ペーストとその製造法、シートおよびフィルム付シートとその製造法、ならびに、フィルム付シートの固着方法に関する。

【背景技術】

【0002】

電子材料分野では、導電粉を含む導電ペーストを用いた配線層(導電層)の形成、導電回路の形成、電極の形成等が行われている。また、導電ペーストを導電性または熱伝導性接着剤として使用し、電子部品同士の接着が行われている。導電ペーストは、銀粉、銅粉、アルミニウム粉、パラジウム粉またはこれらの合金粉等の導電粉に、バインダ、有樹溶剤および必要に応じて添加剤などを加えて、ペースト状に混合して作製される。

【0003】

導電ペーストには、高い導電性が求められ、そのためには、導電粉の配合量を多くすることが必要となるが、一方で、ペーストの製造と使用が容易である程度の流動性と低粘性が求められる。たとえば、導電ペーストをスルーホール内に充填して層間接続を行う場合、小さい孔でありながら高導電性を必要とするため、孔にできる限り導電ペーストを充填し、すき間なく導電性ペーストを埋め込む必要がある。しかし、導電性を高めるために導電粉の配合量を多くすると、導電ペーストの粘度が高くなり、孔への充填性が悪化してしまうという問題が生じる。

【0004】

導電ペーストに必要とされるバインダの総量は、配合する導電粉の充填密度(充填率)と関連している。すなわち、導電粉の充填密度が低い(空隙率が大きい)場合は、まず、その導電粉の粒子同士の隙間を埋めるために多量のバインダが必要となり、さらに、流動性と低粘性を確保するために必要な量のバインダを添加しなければならない。したがって、導電粉の充填密度が低い場合は、多量のバインダで希釈されることとなり、結果的に、導電ペースト中の導電粉の含有率を高めることはできない。

【0005】

反対に、導電粉の充填密度が高い(空隙率が小さい)場合は、導電粉の粒子同士の隙間を埋めるためのバインダ量は少量で足りるので、導電粉の含有率が高く、導電性の高い導電ペーストが得られることになる。

粉体の充填密度を上げるためには、理論的には、粒度分布曲線のピークが単一であるような等球粒子を用いればよく、さらには、大きさの異なる大小の球状粒子を組み合わせて、大粒子の間隙を小粒子で満たすようにすればよい(日刊工業新聞社刊、粉体工学会編、粉体工学便覧、初版1刷、昭和61年2月号(第101〜107頁)参照)。

【0006】

しかしながら、実際には、販売されている導電粉の粒子は、その粒径が小さいほど強く凝集しており、大小粒子を組み合わせても、理論的に可能であると考えられるような充填密度を達成することはできない。たとえば、粒径が5〜20μm程度の銀粉の相対充填密度は高々60%前後、粒径が1μm前後の銀粉では相対充填密度は高々50%前後であり、これらを単純に組み合わせて混合しても、相対充填密度は60%前後程度までしか達成できなかった。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】日刊工業新聞社刊、粉体工学会編、粉体工学便覧、初版1刷、昭和61年2月号(第101〜107頁)

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、従来になく高い充填密度を有する混合導電粉とその製造法、ならびに、高い充填密度で複数種の導電粉を含む導電ペーストとその製造法、高い充填密度で複数種の導電粉を含むシートおよびフィルム付シートとその製造法、フィルム付シートの固着方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第一の側面によれば、実質的に単分散された導電性の鱗片状粒子(A1)と、導電性の実質的に球状の粒子(B1)とを含み、相対充填密度が68%以上である混合導電粉が提供される。

本発明の第二の側面によれば、実質的に単分散された導電性の実質的に球状の粒子(A2)と、前記実質的に球状の粒子(A2)よりも粒径の小さい、導電性の実質的に球状の粒子(B2)を含み、相対充填密度が68%以上である混合導電粉が提供される。

【0010】

本発明の第三の側面によれば、以下を含む混合導電粉の製造法が提供される。

実質的に単分散された導電性の粒子(A)と、凝集している導電性の粒子(B)とを準備すること;および粒子(A)と粒子(B)を混合し、粒子(A)で粒子(B)に衝撃を加えることにより凝集している粒子(B)を解粒して、粒子(A)と粒子(B)とを分散、混合すること。

【0011】

本発明の第四の側面によれば、上記本発明に係る混合導電粉と樹脂バインダとを含む導電ペーストが提供される。

本発明の第五の側面によれば、上記本発明に係る混合導電粉の製造法により得られる混合導電粉と樹脂バインダとを含む導電ペーストが提供される。

【0012】

本発明の第六の側面によれば、相対充填密度が68%以上である混合導電粉と樹脂バインダとを含む導電ペーストであって、前記混合導電粉が、実質的に球状で表面が平滑化された銀被覆銅粉60〜96重量%と銀粉4〜40重量%とを含み、前記銀被覆銅粉が、銀および銀と銅との合金により銅粉の表面が部分的に被覆され、銀の合計量が銅に対して3〜30重量%である銀被覆銅粉の表面に、銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸が付着してなる実質的に球状の脂肪酸付着銀被覆銅粉である導電ペーストが提供される。

【0013】

本発明の第七の側面によれば、相対充填密度が68%以上である混合導電粉と樹脂バインダとを含む導電ペーストであって、前記混合導電粉が、実質的に球状で表面が平滑化された銀被覆銅粉60〜96重量%と銀粉4〜40重量%とを含み、前記銀被覆銅粉が、実質的に球状の銅粉の表面を銅粉に対して3〜30重量%の量の銀で被覆すること;得られた銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸を銀被覆銅粉の表面に付着させること;および被覆された銀を平滑化処理すること、を含む方法により得られる実質的に球状の脂肪酸付着銀被覆銅粉である導電ペーストが提供される。

【0014】

本発明の第八の側面によれば、以下を含む、複数種の導電粉を含む導電ペーストの製造法が提供される。

複数種の導電粉が実質的に均一に混合されてなる混合導電粉を準備すること;および

前記混合導電粉と樹脂バインダとを混合すること。

【0015】

本発明の第九の側面によれば、相対充填密度が68%以上である混合導電粉と樹脂バインダとを含み、前記混合導電粉の配合割合が85〜96重量%であるシートが提供される。

本発明の第十の側面によれば、上記本発明に係る導電ペーストを用いて得られるシートが提供される。

本発明の第十一の側面によれば、上記本発明に係るシートと、前記シートの少なくとも一方の面に積層された剥離可能なフィルムとを含むフィルム付シートが提供される。

【0016】

本発明の第十二の側面によれば、以下を含むフィルム付シートの固着方法が提供される。

上記本発明に係るフィルム付シートを打ち抜き加工すること;

打ち抜いたフィルム付シートの片面のフィルムのみを剥離し、現れたシート面を部品上に接着すること;および

もう片面のフィルムを剥離し、現れたシート面に別の部品を接着して両部品間にシートを挟むこと。

【0017】

本発明の第十三の側面によれば、以下を含むフィルム付シートの製造法が提供される。

相対充填密度が68%以上である混合導電粉を準備すること;

前記混合導電粉と樹脂バインダを混合して前記混合導電粉を85〜96重量%含むペーストを調製すること;および

剥離可能なフィルム上に前記ペーストを塗工して層を形成すること。

【0018】

本発明の第十四の側面によれば、上記本発明に係る導電ペーストを剥離可能なフィルム上に塗工して層を形成することを含むフィルム付シートの製造法が提供される。

【発明の効果】

【0019】

本発明の高充填化された混合導電粉を使用することで、導電粉の配合割合が高い導電ペーストを安定にかつ容易に製造することができる。そして、この導電粉の配合割合が高い導電ペーストを使用することで、導電性、熱伝導性の高いシートを作製することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、スルーホールおよび配線板の表面を導電ペーストで接続した状態を模式的に示す断面図である。

【図2】図2は、フィルム付シートの一実施形態を模式的に示す断面図である。

【図3】図3は、フィルム付シートの固着方法の一実施形態を模式的に示す断面図であり、同(A)〜同(C)はそれぞれの工程を示す。

【図4】図4は、ポリイミドフィルム上にテストパターンを形成した状態を示す平面図である。

【発明を実施するための形態】

【0021】

以下に、本発明の好ましい実施形態について説明する。

<混合導電粉>

本発明に係る混合導電粉は、相対充填密度が68%以上と、従来になく高充填化された新規な導電粉である。この相対充填密度は、高ければ高いほど好ましく、したがって、68%以上100%未満のものを含んでいる。好ましくは、相対充填密度は70%以上、さらに好ましくは71%以上である。他方、製造容易性の観点からみれば、相対充填密度は好ましくは85%以下であり、さらに好ましくは80%以下である。相対充填密度が68%未満であると、導電ペースト中の混合導電粉の配合割合を多くした場合、導電ペーストの粘度が高くなって充填や塗布などの作業性が低下し、反面、混合導電粉の配合割合が少ない場合は十分な導電性、熱伝導性および信頼性を得ることが困難となる。

【0022】

混合導電粉の相対充填密度が高いほど、ペースト化する際に使用する樹脂バインダ(単にバインダともいう。)の体積量を小さくすることができ、少量のバインダでペースト化することができる。また、バインダと混合する際、混合を開始した直後の粘度も低いので、容易に均一に混合することができる。たとえば、無溶剤の樹脂バインダを使用して、相対充填密度が74%に高充填化された混合導電粉を使用すれば、これをペースト化する場合、導電粉の配合割合が92重量%になるような割合でバインダに混合導電粉を添加しても、均一に混合することができる。しかし、相対充填密度が63%の混合導電粉を使用した場合、バインダが不足してしまい、同じ配合割合でバインダに添加すると、ばさばさの状態になりペースト状にはならず、均一に混合することができない。

したがって、本発明のように高充填化された混合導電粉を使用することで、初めて、導電粉の配合割合が高い導電ペーストを安定にかつ容易に製造することができる。そして、この導電粉の配合割合が高い導電ペーストを使用することで、導電性、熱伝導性の高いシートを作製することができる。

【0023】

相対充填密度とは、充填密度をその粒子の真密度で除した値を%で表示したものである。本発明においては、タップデンサーを用いて25mmのストロークでタッピングを1,000回行い、その体積と質量から算出したタップ密度を充填密度とし、その粒子の真密度または理論密度で除して算出したものを相対充填密度とする。

【0024】

相対充填密度68%以上という高充填率は、実質的に単分散された鱗片状粒子(A1)と、実質的に球状の粒子(B1)とを組み合わせることにより実現することができる。または、実質的に単分散された実質的に球状の粒子(A2)と、前記実質的に球状の粒子(A2)よりも粒径の小さい、実質的に球状の粒子(B2)を組み合わせることにより得ることができる。以下の説明において、実質的に球状の粒子を単に球状粒子と記す場合があり、実質的に球状の粒子(A2、B2)のうち、粒径の大きいほうの粒子を大粒子(A2)、粒径の小さいほうの粒子を小粒子(B2)とそれぞれ記す場合がある。

【0025】

ここで、混合導電粉は、鱗片状粒子(A1)および球状粒子(B1)以外に、別の導電粉を含んでいてもよい。たとえば、球状粒子(B1)よりもさらに粒径の小さな球状粒子を含むことができる。同様に、混合導電粉は、大粒子(A2)と小粒子(B2)以外に、別の導電粉を含んでいてもよい。たとえば、小粒子(B2)よりもさらに粒径の小さな球状粒子を含むことができる。

【0026】

本発明において実質的に単分散された、とは粒子の凝集の大部分が解粒されている状態(ほぼ単分散されている状態)のことを指し、具体的には、粒子の80%以上が単分散されていることが望ましく、90%以上であればより好ましい。なお、球状粒子(B1)および小粒子(B2)は、混合導電粉中でその一部が凝集していても相対充填密度68%以上の混合導電粉が得られるので、球状粒子(B1)および小粒子(B2)は、必ずしも実質的に単分散されていなくてもよい。

【0027】

本発明において実質的に球状の粒子、とはその形状がほぼ球状とみなせる粒子のことであり、塊状の粒子やこれらが凝集している粒子も含む。そのアスペクト比は、1.0以上1.5未満であることが好ましく、1.0〜1.3がより好ましく、1.0〜1.1がさらに好ましい。

【0028】

アスペクト比とは、粒子の長径と短径の比率(長径/短径)である。本発明においてアスペクト比は、その平均粒径と比表面積から算出することができる。すなわち、粒子を半径r、厚みtおよび密度dの円盤状粒子であると仮定して、粒子1個当たりの表面積と重量を算出する。次いで、1g当たりの粒子の個数を算出し、粒子1個当たりの表面積に粒子の個数をかけた値が比表面積となる。この比表面積はtを含む数式で表されるので、この数式と測定した比表面積を等しいとおくことで、tを算出できる。この算出された厚みtと平均粒径から、アスペクト比を算出する。

【0029】

ここで、粒子1個当たりの表面積は2πr2+2πrt、粒子1個当たりの重量はπr2tdで表される。たとえば、比表面積が2m2/g、平均粒径6μm、密度10.5g/cm3の銀の鱗片状粒子では、粒子の厚さtは0.1μmと算出され、アスペクト比は60となる。また、平均粒径が15.8μmで比表面積が0.09m2/gの銀の鱗片状粒子では、その厚さは2.9μmと算出され、アスペクト比は5.4となる。

粒子の平均粒径は、レーザー散乱型粒度分布測定装置により測定することができる。比表面積は、BET比表面積測定装置により測定することができる。

【0030】

粒子が粉体として単独で存在するのではなく、樹脂中に分散されているような場合には、樹脂埋込後の断面から測定する方法を用いてアスペクト比を得ることができる。この方法は、粘度の低い硬化性樹脂中に粒子をよく混合し、静置して粒子を沈降させると共にそのまま樹脂を硬化させ、得られた硬化物を垂直方向に切断し、その切断面に現れる粒子の形状を電子顕微鏡で拡大して観察し、少なくとも100個の粒子について一つ一つの粒子の長径/短径を求め、それらの平均値をもってアスペクト比とするものである。

【0031】

上記の短径とは、前記切断面に現れる粒子について、その粒子の外側に接する二つの平行線の組み合わせを粒子を挟むように選択し、それらの組み合わせのうち最短間隔になる二つの平行線の距離である。一方、長径とは、前記短径を決する平行線に直角方向の二つの平行線であって、粒子の外側に接する二つの平行線の組み合わせのうち、最長間隔になる二つの平行線の距離である。これらの四つの線で形成される長方形は、粒子がちょうどその中に納まる大きさとなる。

【0032】

上記鱗片状粒子(A1)のアスペクト比は、1.5〜10であることが好ましい。アスペクト比がこの範囲であると、粒子同士の接触が良好となり、ペースト化した場合に高いチキソ性を得ることができる。さらに、このアスペクト比は、2〜8であることがより好ましい。アスペクト比が1.5未満であると、鱗片状とは言い難い場合もあり、さらには平均粒径の大きい鱗片状粒子の場合、配向が小さくなり、この粒子を併用したペーストでは、沿面方向の熱伝導性、導電性、隠蔽力等が低くなる場合がある。一方、アスペクト比が10を超えると、ペースト化した場合に粘度が高くなってしまう場合がある。

【0033】

上記鱗片状粒子(A1)、および、上記粒径の異なる2種の球状の粒子(A2、B2)のうち粒径の大きいほうの粒子(A2)の平均粒径は、高充填化、ペースト化した場合の粘度と流動性の観点から、上記実質的に球状の粒子(B1)、および、上記粒径の異なる2種の球状の粒子(A2、B2)のうち粒径の小さいほうの粒子(B2)の平均粒径の2〜50倍であることが好ましく、3〜25倍であることがより好ましく、5〜25倍であることがさらに好ましく、10〜25倍であれば一層好ましい。

具体的には、鱗片状粒子(A1)および大粒子(A2)の平均粒径は、3〜25μm程度であることがより好ましく、5〜18μm程度であることが一層好ましい。

【0034】

本発明において粒子の平均粒径とは、顕微鏡写真でみた場合に、1個ずつの粒子とみなしうる各粒子の粒径(一次粒径)の平均値のことである。本明細書においては、平均粒径を一次粒径と記載する場合がある。この平均粒径(一次粒径)は、レーザー散乱型粒度分布測定装置を用いて測定することができる。

【0035】

上記実質的に球状の粒子(B1)、および、上記粒径の異なる2種の球状の粒子(A2、B2)のうち粒径の小さいほうの粒子(B2)の平均粒径は、粒子の解粒性と高充填化に鑑み、0.3〜3.0μmであることが好ましい。粒子(B1)および小粒子(B2)の平均粒径がこの範囲であると、粒子同士の接触が良好となり、ペースト化した場合に高いチキソ性を得ることができる。粒子(B1)および小粒子(B2)の平均粒径は、0.5〜2.5μmがより好ましく、0.8〜2.0μmがさらに好ましい。

【0036】

混合導電粉中の上記鱗片状粒子(A1)と実質的に球状の粒子(B1)の配合比、および、上記粒径の大きいほうの粒子(A2)と粒径の小さいほうの粒子(B2)の配合比は、高充填化の観点から、それぞれ体積比で、(A1):(B1)または(A2):(B2)が95:5〜55:45であることが好ましく、85:15〜55:45がより好ましく、80:20〜60:40がさらに好ましい。

【0037】

本発明において導電性の粒子としては、金粉、銀粉、銅粉、アルミニウム粉、パラジウム粉等の金属単体粉末、またはこれらの合金粉末を用いることができる。なかでも、導電性が良好であることから、銀粉を用いることが好ましい。

また、表面を銀で被覆された銅のような、被覆金属粉を用いることも好ましく、なかでも、銀で被覆された銅粉を用いることが好ましい。

【0038】

たとえば、銀粉を含有する導電ペーストを用いて電気回路や電極を形成した場合、高温多湿の雰囲気下で電界が印加されると、電気回路や電極にマイグレーションと称する銀の電析が生じ、電極間または配線間が短絡する場合がある。これに対し、銀被覆銅粉、好ましくは表面を平滑化処理した銀被覆銅粉を使用すれば、マイグレーションを改善でき、かつ、高価である銀粉を用いるよりも安価な導電ペーストを提供することができる。この場合、マイグレーション改善効果を高めるために、銅粉の表面全体を均一に銀で被覆するのではなく、一部を残して部分的に被覆したほうが好ましい。さらに、導電粉として銅粉を使用すると、表面に酸化膜を形成しやすくなるが、銀で被覆した銅粉を使用することにより、銅粉表面の酸化を抑制して信頼性の高い導電ペーストを提供することができる。

【0039】

さらには、被覆金属粉として、銀および銀と銅との合金により部分的に被覆された銀被覆銅粉を用いることが好ましい。この場合、導電性およびコストの観点から、銀の合計量(銀−銅合金部分の銀も含む。)がコア材の銅に対して3〜30重量%であることが好ましく、5〜22重量%であることが好ましく、7.5〜22重量%の範囲がより好ましい。あるいは、顕微鏡で観察した場合に、銅の表面の90%以上100%未満が銀および銀−銅合金で覆われていることが好ましく、95%以上100%未満が被覆されていることがより好ましい。

【0040】

銅粉の表面に銀を被覆させる方法としては、特に制限はなく、たとえば置換めっき、電気めっき、無電解めっき等の方法がある。銅粉と銀の付着力が高いこと、および、ランニングコストが安価であることから、置換めっき法で被覆することが好ましい。

【0041】

銀めっきしたままの銀被覆銅粉の表面状態は、析出した銀の粒界が表面に多く存在するので、凹凸があって平坦ではない。この表面凹凸の存在により、ペーストにした際の粘度上昇が生じやすく、また、めっき処理またはその乾燥工程で凝集しやすくなるので、その相対充填密度は高くはなく、通常60%未満、一般には55%未満である。したがって、この銀被覆銅粉をジルコニアビーズ、ガラスビーズ、アルミナビーズ等の分散ビーズを使用して混合機で解粒すると共にその表面を平滑化すれば、相対充填密度を60%〜65%に向上させることができ、これを用いて、より高充填率の混合導電粉を得ることができるために好ましい。

具体的にはたとえば、セラミックあるいは硬質金属製のローラと混合容器の壁面との間に銀被覆銅粉を置き、ローラと壁面が繰り返し衝突するエネルギーで銀被覆層を平滑化処理することができる。衝突エネルギーが大きいと、コア材の銅粉が変形し、鱗片状の銀被覆銅粉(後述)を得ることができる。

【0042】

この平滑化処理には、さらに別の利点が挙げられる。すなわち、平滑化処理により、銀めっき層とコア材の銅粉との密着力が大幅に向上して、3本ロールミル、またはらいかい機等で分散、混合処理を行っても、銀めっき層の剥離が発生しにくくなる。これに対し、平滑化処理を行わない銀被覆銅粉の場合は、3本ロールミルまたはらいかい機等での分散、混合処理の処理時間が長い場合は、銀めっき層が剥離し、銀被覆銅粉の色調が赤褐色に変化しやすくなる。

【0043】

さらに、この平滑化処理を行うことで、以下に述べるように、銀の一部が合金化するので、銀被覆銅粉の耐マイグレーション性が格段に向上する。

被覆された銀の平滑化処理を行うことにより、表面に被覆された銀めっき層は、平滑化されると同時に、その一部がコア材の銅粉表面部分で銀−銅の合金層を形成し、銅の一部が表面に銀−銅合金を形成するなどして露出する。つまり、銀被覆銅粉の表面に現れている銅としては、銀により被覆されなかったコア材の銅部分と、合金化された銅部分とが存在する。この合金部の色調は銀に近い金属色で、やや赤褐色に近い感じであり、銅の露出は肉眼では感じられない。しかし、この粒子は塩水に接触させておくと緑青色に変色するので、表面に銅が露出していることを確認することができる。

銀めっき層の一部を銀−銅合金化させる方法としては、上記平滑化処理のような、衝撃による方法が好ましい。

【0044】

上記銀被覆銅粉の表面に、必要に応じてさらに脂肪酸を付着させて、あるいは、脂肪酸で一部を被覆して、脂肪酸付着銀被覆銅粉として用いることも好ましい。この脂肪酸の量は、あまり多すぎると粒子同士が脂肪酸によって凝集しやすくなる恐れがあるので、銀被覆銅粉に対して0.02〜1.0重量%であることが好ましく、より好ましくは0.02〜0.5重量%、さらに好ましくは0.02〜0.3重量%の範囲とされる。脂肪酸は、銀部分、銀−銅合金部分、被覆されていない銅部分を含む銀被覆銅粉の表面にランダムに付着して、銀被覆銅粉表面の一部をさらに被覆する状態になると考えられる。

脂肪酸としては、ステアリン酸、ラウリン酸、カプリン酸、パルミチン酸等の飽和脂肪酸、または、オレイン酸、リノール酸、リノレン酸、ソルビン酸等の不飽和脂肪酸等が挙げられる。

【0045】

銀被覆銅粉の表面の一部を脂肪酸で被覆すれば、下記のような利点が得られる。すなわち、銅粉に銀めっきを施した場合、その後の乾燥工程で銅粉に含まれる水分を乾燥させる必要があるが、このとき水分を直接乾燥させると、水の蒸発潜熱が大きいために、乾燥に多くの時間を要すると共に、導電粉同士が凝集してしまう恐れがある。しかし、水分を予めアルコール、アセトン等の親水性の有機溶剤で置換し、この有機溶剤を乾燥するようにすれば、乾燥は容易であり、導電粉同士の凝集も低下する。そこで、上記有機溶剤に脂肪酸を溶解し、この溶剤を銀被覆銅粉に添加して、上記に示す範囲内の量の脂肪酸を銀被覆銅粉の表面に均一に付着させることにより、銀被覆銅粉の乾燥を容易にすると共に、銀被覆銅粉同士の凝集を容易に解粒させることができ、接着力についても低下させることなく、充填密度の高い混合導電粉を得ることができる。さらに、脂肪酸が付着していることにより、樹脂バインダに濡れやすい混合導電粉を得ることができる。

【0046】

以上より、銀被覆銅粉としては、銀および銀と銅との合金により銅粉の表面が部分的に被覆され、表面が平滑化された銀被覆銅粉であって、銀の合計量が銅に対して3〜30重量%であり、かつ、その表面に銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸が付着してなる脂肪酸付着銀被覆銅粉(C1)を用いることが最も好ましい。

あるいは、銅粉の表面を銅粉に対して3〜30重量%の量の銀で被覆すること;得られた銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸を銀被覆銅粉の表面に付着させること;被覆された銀を平滑化処理することを含む方法により得られる脂肪酸付着銀被覆銅粉(C2)を用いることも好ましい。この方法は、各工程を含んでいればよいので、この方法において、各工程の順序は、ここに記載された順序に限定されることはない。たとえば、脂肪酸を銀被覆銅粉の表面に付着させてから銀の平滑化処理を行うと、凝集した粒子を解粒しながら、かつ、再凝集を防止しつつ、平滑化もスムーズに行うことができるので好ましい。

【0047】

上記のような脂肪酸付着銀被覆銅粉(C1、C2)は、上記鱗片状粒子(A1)として、または、上記粒径の大きいほうの粒子(A2)として好ましく使用することができる。鱗片状粒子(A1)として使用する場合は、さらに銀被覆銅粉を鱗片化することを含む方法により得ることができる。この被覆された銀の鱗片化処理は、たとえば、ジルコニアビーズなどの分散ビーズを投入したボールミル等の混合機を用いて行うことができる。この鱗片化工程は、脂肪酸を付着させた後で行うことが好ましく、銀の平滑化と同時に行うことが、工程も少なく効率的である。もちろん、別工程として、銀の平滑化処理の後に鱗片化処理を行うこともできる。

【0048】

脂肪酸付着銀被覆銅粉(C1、C2)を上記大粒子(A2)として使用する場合は、コア材として実質的に球状の銅粉を用いて得ることができる。この場合、実質的に球状の脂肪酸付着銀被覆銅粉の平均粒径は、印刷、吐出、充填性等の取扱い性および価格の観点から、3〜17μmの範囲が好ましく、5〜17μmの範囲がより好ましい。

【0049】

脂肪酸付着銀被覆銅粉(C1、C2)を上記鱗片状粒子(A1)または上記大粒子(A2)として用いる場合、上記球状粒子(B1)および上記小粒子(B2)としては、粘度の上昇を抑え流動性を確保する観点から、実質的に球状の、または、塊状の銀粉を用いることが好ましい。その(B1)および(B2)としての銀粉の平均粒径は、脂肪酸付着銀被覆銅粉(C1、C2)の平均粒径の1/50〜1/2の範囲であることが好ましい。

【0050】

本発明に係る高充填化された混合導電粉は、任意の製造法を用いて製造することができる。たとえば、後述する本発明に係る混合導電粉の製造法を用いることにより容易に製造できるが、これに限定されることはない。

すなわち、上記鱗片状粒子(A1)と実質的に球状の粒子(B1)とを組み合わせることにより、または、上記粒径の大きいほうの粒子(A2)と粒径の小さいほうの粒子(B2)とを組み合わせることにより、本発明の相対充填密度を実現することができ、その両者の配合比、両者の平均粒径の比、各粒子の粒度分布、原料粒子の凝集の度合いと強さなどに応じて、適切な混合条件(混合装置の種類、混合時間、回転速度、混合容器の大きさや充填量など)を選択すればよい。

【0051】

<混合導電粉の製造法>

本発明に係る混合導電粉の製造法は、実質的に単分散された導電性の粒子(A)と、凝集している導電性の粒子(B)とを準備すること;および前記粒子(A)と前記粒子(B)を混合し、粒子(A)で粒子(B)に衝撃を加えることにより凝集している粒子(B)を解粒して、粒子(A)と粒子(B)とを分散、混合することを含んでいる。以下の説明において、凝集している粒子(B)を凝集粒子(B)と記す場合がある。

【0052】

市販されている導電粉は、その粒径が小さくなるほど、一部が凝集した状態にあり、特に粒径が0.3〜2μm前後の小粒子は、通常強く凝集しており、この凝集が充分に解粒されるまで分散を行うことは、多大な労力を必要とするばかりでなく、極めて困難である。通常、微粒子の分散は、ジルコニア、アルミナ、ガラス等の直径が0.5mmくらいの分散用ビーズを用いて混合機にて行われるが、このようなビーズを用いると、たとえば銀のような柔らかい金属の場合は、凝集粒子が解粒されるよりもビーズの衝突エネルギーにより粒子が鱗片状に変形してしまって、充分な解粒がなされない恐れがある。さらに、鱗片状に変形すると、ビーズの持つ強いエネルギーにより銀鱗片同士が一体化されてしまい、凝集の解粒がさらに困難となる恐れがある。解粒が不十分であると、高充填率の混合粉体を得ることができない。

分散用ビーズを用いる場合、たとえば直径が0.2mm未満であるような粒径の小さなビーズを使用しても、粒子が変形する場合がある。さらに、このように小さな粒径のビーズを使用すると、ビーズと導電粉粒子とを分離する操作が大変になり、篩い分けの作業中にもビーズと導電粉粒子がぶつかり合って、粒子を変形または粉砕する場合がある。

【0053】

これに対し、上記本発明に係る混合導電粉の製造法によれば、従来のようなビーズを用いてビーズにより衝撃を与える代わりに、実質的に単分散された粒子(A)と凝集している粒子(B)を混合しながら、粒子(A)が凝集粒子(B)に衝突して衝撃を与えることにより凝集粒子(B)を解粒するようにしているので、凝集粒子(B)が柔らかい素材であっても変形が抑制され、容易に充分な解粒を行うことができる。その際、凝集粒子(B)には、粒子(A)から受ける衝撃とは別の衝撃、たとえば凝集粒子(B)同士の衝撃や壁面からの衝撃が加わっており、同様に、粒子(A)にも、様々な粒子間衝撃、壁面衝撃等が加わっている。

粒子(A)は、好ましくはより大きな粒子であり、粒子(B)は、好ましくはより小さな粒子であり、大きな粒子で小さな粒子の凝集を解粒することにより、従来にはなかった良好な分散体を、容易に得ることができる。

【0054】

ここで、粒子(B)の解粒に分散用ビーズを使用した場合と、粒子(A)として鱗片状粒子(A1)を使用した場合の衝突エネルギーを比較すると次のようになる。衝突エネルギーは、衝突する粒子の質量に比例する。たとえば、分散用ビーズの直径が0.2mm、鱗片状粒子の平均粒径が0.02mmでアスペクト比が5とすると、分散用ビーズと鱗片状粒子の体積比は約3000倍になる。したがって、比重差を考慮しても、分散用ビーズに衝突する場合の方が鱗片状粒子に衝突する場合に比べ、粒子(B)の受ける衝突のエネルギーは1000倍以上大きくなることになる。

【0055】

混合に用いられる混合機としては、ボールミル、ロッキングミル、Vブレンダー、振動ミル等の公知の機械を用いることができ、原料である上記粒子(A)および凝集粒子(B)を混合機に入れて、それら原料粉で混合すればよい。それにより、両粒子の変形を抑制しながら粒子(B)の凝集を解粒できる。

【0056】

上記粒子(A)の平均粒径は、上記粒子(B)の平均粒径の2〜50倍であることが好ましく、3〜25倍であることがより好ましく、5〜25倍であることがさらに好ましい。この値は、解粒させるために印加できるエネルギーを考慮して2倍以上であることが好ましく、得られた混合導電粉を用いてペースト化した場合の粘度および流動性を考慮して、50倍未満であることが好ましい。

【0057】

上記粒子(A)は、上記本発明に係る混合導電粉に用いられる鱗片状粒子(A1)、または、粒径の大きいほうの粒子(A2)であることが好ましい。

上記粒子(B)は、実質的に球状の粒子であって、平均粒径が0.3〜3.0μmであることが好ましい。さらに、粒子(B)は、上記本発明に係る混同導電粉に用いられる実質的に球状の粒子(B1)、または、粒径の小さいほうの粒子(B2)であることが好ましい。

【0058】

この製造法を用いて得られる混合導電粉の相対充填密度は、68%以上であることが好ましい。すなわち、この方法を用いることにより、相対充填密度が68%以上である高充填率の混合導電粉を、容易に製造することができる。

【0059】

<導電ペースト>

本発明に係る導電ペーストは、上記本発明に係る混合導電粉、または、上記本発明に係る混合導電粉の製造法により得られる混合導電粉と、樹脂バインダとを含むものであり、高導電性と流動性を備えたペーストである。

さらに、混合導電粉として、相対充填密度が68%以上である混合導電粉であって、実質的に球状で表面が平滑化された銀被覆銅粉60〜96重量%と銀粉4〜40重量%とを含むものを用いることができる。この両者の配合比は、耐マイグレーション性、充填密度の観点からこの範囲が好ましく選択され、銀被覆銅粉が60〜85重量%、銀粉が15〜40重量%であることがより好ましく、銀被覆銅粉が65〜80重量%、銀粉が35〜20重量%であることがさらに好ましい。

【0060】

ここで、実質的に球状で表面が平滑化された銀被覆銅粉は、銀および銀と銅との合金により銅粉の表面が部分的に被覆され、銀の合計量が銅に対して3〜30重量%である銀被覆銅粉の表面に、銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸が付着してなる実質的に球状の、上記脂肪酸付着銀被覆銅粉(C1)であることが好ましい。

あるいは、実質的に球状で表面が平滑化された銀被覆銅粉は、実質的に球状の銅粉の表面を銅粉に対して3〜30重量%の量の銀で被覆すること;得られた銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸を銀被覆銅粉の表面に付着させること;および被覆された銀を平滑化処理すること、を含む方法(この工程の実施順序は特に限定されない。)により得られる実質的に球状の、上記脂肪酸付着銀被覆銅粉(C2)であることが好ましい。

上記の脂肪酸付着銀被覆銅粉(C1、C2)を用いることにより、銀ペーストよりも安価で耐マイグレーション性に優れ、かつ、銅ペーストよりも導電性と信頼性に優れた導電ペーストを提供することができる。この脂肪酸付着銀被覆銅粉の平均粒径は、3〜17μmであることが好ましい。

【0061】

混合導電粉中の銀粉の形状は、実質的に球状であるか、または塊状であることが好ましく、その平均粒径が、上記脂肪酸付着銀被覆銅粉の平均粒径の1/50〜1/2であることが好ましい。ここで、銀粉が塊状であるとは、通常のやり方にしたがって銀粒子を還元析出させたままの形状のものをいう。

その他、この脂肪酸付着銀被覆銅粉(C1、C2)の詳細については、上述したとおりである。

【0062】

銀被覆銅粉と銀粉を分散、混合する方法としては、上述した混合導電粉を製造するときと同様に、ボールミル、ロッキングミル、Vブレンダー、振動ミル等の回転または振動エネルギーを使用する方法が使用できる。銀被覆銅粉を分散媒体として使用して、凝集している微小な銀粉を解粒と同時に分散させることが好ましく、その装置、方法については特に制限はない。

【0063】

樹脂バインダ(バインダ)とは、樹脂を含むバインダである。必要に応じて添加剤や溶剤が添加された樹脂組成物となっており、その組成は特に限定されない。組成物の場合、配合成分が均一に混合された状態であることが好ましい。含まれる樹脂をバインダと呼ぶ場合もある。

【0064】

樹脂としては、各種の熱硬化性樹脂、熱可塑性樹脂等が使用され、必要に応じてこれらの硬化剤、カップリング剤、消泡剤等の添加物または溶剤と共に使用される。熱硬化性樹脂であるエポキシ樹脂、フェノール樹脂、ポリアミド樹脂、ポリアミドイミド樹脂を使用する場合は、低粘度化のために、モノエポキサイド、ポリエチレングリコール等の可撓性付与剤が併用される。

【0065】

フェノール樹脂はノボラック型、レゾール型等の公知の樹脂を用いることができる。レゾール型フェノール樹脂については、そのメチロール基がアルコールでエーテル化されてアルコキシ基になったものを使用すると、混合導電粉に活性な銅表面が露出した被覆銅粉が含まれている場合に粘度が安定するので、好ましいバインダの一つである。

【0066】

エポキシ樹脂は、常温で液状のものを使用することが好ましい。常温で結晶化するエポキシ樹脂は液状のエポキシ樹脂と混合することで、結晶化を回避できる。常温で液状のエポキシ樹脂とは、たとえば常温で固形のものでも常温で液状のエポキシ樹脂と混合することで、常温で安定して液状となるものも含む。ここで、常温とは約25℃を意味する。

【0067】

エポキシ樹脂としては公知のものが用いられ、分子中にエポキシ基を2個以上含有し、三次元構造を形成しうる化合物であればよい。たとえば、ビスフェノールA、ビスフェノールAD、ビスフェノールF、ノボラック、クレゾールノボラック類とエピクロルヒドリンとの反応により得られるポリグリシジルエーテル、ジヒドロキシナフタレンジグリシジルエーテル、ブタンジオールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル等の脂肪族エポキシ樹脂や、ジグリシジルヒダントイン等の複素環式エポキシ樹脂、ビニルシクロヘキセンジオキサイド、ジシクロペンタンジエンジオキサイド、アリサイクリックジエポキシアジペイトのような脂環式エポキシ樹脂が挙げられる。これらのエポキシ樹脂は、単独で、または2種以上を混合して用いることができる。

【0068】

エポキシ樹脂の硬化剤としては、たとえば、メンタンジアミン、イソホロンジアミン、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホン、メチレンジアニリン等のアミン類;無水フタル酸、無水トリメリット酸、無水ピロメリット酸、無水コハク酸、テトラヒドロ無水フタル酸等の酸無水物;イミダゾール、ジシアンジアミド等の化合物系硬化剤;ポリアミド樹脂、尿素樹脂等の樹脂系硬化剤が用いられる。これらを、必要に応じて、潜在性アミン硬化剤等の硬化剤と併用して用いてもよく、また3級アミン、イミダゾール類、トリフェニルホスフィン、テトラフェニルホスフェニルボレート等の、一般にエポキシ樹脂とフェノール樹脂との硬化促進剤として知られている化合物を添加してもよい。

これらの硬化剤の含有量は、導電ペーストの硬化物のガラス転移点(Tg)の点で、エポキシ樹脂100重量部に対して0.1〜30重量部の範囲であることが好ましく、1〜10重量部の範囲であることがさらに好ましい。

【0069】

樹脂バインダには、必要に応じて可撓性付与剤が用いられる。可撓性付与剤は、公知のものを用いることができ、たとえば、分子量中にエポキシ基を1個だけ有するモノエポキサイドとして、n−ブチルグリシジルエーテル、バーサティック酸グリシジルエーテル、スチレンオキサイド、エチルヘキシルグリシジルエーテル、フェニルグリシジルエーテル、クレジルグリシジルエーテル、ブチルフェニルグリシジルエーテル等のような通常のモノエポキシ樹脂が挙げられる。これらの可撓性付与剤は、単独で、または2種以上を混合して用いることができる。

【0070】

樹脂バインダには、上記の材料以外に必要に応じて、チキソ剤、カップリング剤、消泡剤、粉末表面処理剤、沈降防止剤等を配合することができる。必要に応じて添加されるこれら添加剤の含有量は、導電ペーストに対して、それぞれ、0.01〜1重量%の範囲であることが好ましく、0.03〜0.5重量%の範囲であることがさらに好ましい。

【0071】

一般に穴埋め用の導電ペーストの場合、スルーホール内でのボイドの発生は好ましくないので、この用途に用いる場合には、溶剤を含まない無溶剤型の樹脂を用いることが好ましく、または、ペースト中の溶剤の含有量が2重量%以下となるような低溶剤型の樹脂を用いることが好ましい。つまり、導電性ペースト中の溶剤の含有量は、2重量%以下であることが好ましい。無溶剤型の樹脂として、具体的には、エポキシ樹脂を用いることが好ましい。

【0072】

溶剤を含有している導電ペーストは、溶剤を含有していない導電ペーストより、印刷塗布したときと、熱処理を行い硬化させた後とで、溶剤を含んでいる分だけ導電ペーストの体積減少量が大きい。また、熱処理を行う過程で、溶剤を含む導電ペーストのほうが、導電ペーストの粘度が一時的に大きく低下し、導電ペーストに含まれている導電粉が導電体層内で緻密になる。

これらのことから、基板の表面に、基板に平行な面状または線状の回路を形成する目的で使用されるペーストの場合には、溶剤の乾燥を緩やかに行うことができれば、溶剤を含有している導電ペーストのほうが、溶剤を含有していないものよりも、導電性を良好にでき、そのバラツキも少なくできる場合がある。すなわち、回路形成用の導電ペーストの場合は、溶剤を含有させることにより導電性が向上し、バラツキも小さくなるので、溶剤を含有するほうが好ましいことがある。

【0073】

導電ペーストの作製に使用される溶剤は、熱処理を行う際の一時的な導電ペーストの粘度低下が大きい溶剤が好ましく、酢酸ブチルの蒸発速度を100とした場合に蒸発速度が0を含まず28以下の範囲である溶剤が好ましく、沸点が150〜260℃の範囲である溶剤が好ましい。具体的には、ジプロピレングリコールメチルエーテル、ジプロピレングリコールエチルエーテル、ジプロピレングリコールブチルエーテル、ジプロピレングリコールイソプロピルメチルエーテル、ジプロピレングリコールイソプロピルエチルエーテル、トリプロピレングリコールメチルエーテル、プロピレングリコールターシャリーブチルエーテル、プロピレングリコールエチルエーテルアセテート、エチレングリコールエチルエーテルアセテート、エチレングリコールブチルエーテル、ジエチレングリコールメチルエーテル、トリエチレングリコールメチルエーテル、ジエチレングリコールエチルエーテル、エチレングリコールブチルエーテル、ジエチレングリコールブチルエーテル、3−メチル−3−メトキシブタノール、3−メチル−3−メトキシブチルエーテル、乳酸エチル、乳酸ブチル等が例示できる。

【0074】

以上のような成分を含む導電ペーストの固形分に対し、混合導電粉の配合割合は、導電性の観点から85重量%以上であることが好ましく、得られるペーストの粘度に鑑み96重量%以下であることが好ましく、したがって、樹脂バインダの配合割合は4〜15重量%であることが好ましい。混合導電粉が90〜96重量%および樹脂バインダが4〜10重量%の範囲がより好ましく、混合導電粉が92〜96重量%および樹脂バインダが4〜8重量%の範囲がさらに好ましい。ペーストの粘度が高くなりすぎると、導電ペーストの接着力および強度が低下し、信頼性が劣る場合がある。

導電粉の充填密度が低い場合は、導電粉を高い含有率で含むペーストを製造しようとしても、粘度が極めて高くばさばさの状態になって、ペースト化できないという問題があるが、本発明では、高充填率の混合導電粉を使用するので、85重量%以上、さらには90重量%以上という高含有率で導電粉を含有するペーストを作成することができる。

【0075】

混合導電粉と樹脂バインダを用いてペースト化する方法については何ら制限はなく、自動乳鉢、らいかい機、プラネタリーミキサー等のような撹拌混合機や、3本ロールミル、または、容器を自転させながら公転させ、容器内の物質を混合させながら脱泡させる混合機などが使用でき、これらを組み合わせて分散、混合してもよい。たとえば、撹拌式の混合機で実質的に混合し、3本ロールミルで分散を仕上げるような方法である。ただし、混合導電粉を92重量%以上含有するような高含有率のペーストを3本ロールミル処理すると、3本ロールミルのギャップが数十〜百μmの場合でも高充填された粒子同士が3本ロールミルにより圧接されてしまい、粒子の変形や大粒子と小粒子の一体化などが惹起され、ペーストの粘度上昇が起きる恐れがあるので、高含有率のペーストを作成する場合は、3本ロールミルを使用せず、らいかい機等を使用することが好ましい。

【0076】

導電ペーストの用途としては、何ら限定はされないが、高充填密度の導電粉を含むペーストであるので、特に、電子材料分野において導電性や熱伝導性を必要とする箇所に好ましく使用することができる。具体的には、印刷配線板や電子部品等の配線層(導電層)、電気(導電)回路または電極の形成、あるいは、導電接着剤または熱伝導接着剤、導電シート材料または熱伝導シート材料等として、好ましく使用できる。

【0077】

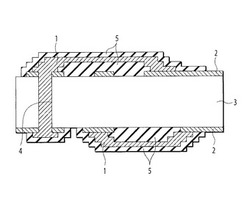

導電ペーストを用いて導電回路を形成する方法の一例を示す。図1に示すように、導電ペーストを、基材(基板)3の表面に塗布し、または、スルーホール4に充填して、導電層1を形成することができる。図1において、2は銅箔、5は絶縁層である。

このような孔埋め導電ペーストをスルーホール内に充填して層間接続を行う場合、小さい孔でありながら高導電性を必要とするため、高導電率のペーストを孔にすき間なく埋め込む必要がある。本発明の導電ペーストは、高充填密度で導電粉を含むにもかかわらず適正な粘度および流動性と備えているので、孔への充填性と導電性の双方を良好に満たすことができる。

【0078】

導電ペーストを導電接着剤として使用する場合、自動機で注射器状のシリンジを押して導電接着剤を所望の位置に所望量供給し、次いで別の位置に供給することが行われているが、この場合、導電接着剤のチキソ性が高くないとペーストが糸引き状態になり、不要な部分に導電接着剤が塗布されるトラブルが発生する。これに対し、本発明の導電ペーストは、微粉(小粒子)を併用した高充填の混合導電粉を含むため、チキソ性が高く、良好に供給することができる。

【0079】

導電ペーストを、放熱を必要とする部品同士を接着するための熱伝導性接着剤として使用する場合、従来、導電粉の充填密度が低いために、貫層方向の熱伝導性は高くなるが沿面方向の熱伝導性は高い場合もあるが低い場合もあって、ばらついてしまうという欠点があった。これに対し、本発明の導電ペーストは、高充填率で導電粉を含むので、等方性が得られ、このようなばらつきを防止することができる。

【0080】

<導電ペーストの製造法>

本発明に係る導電ペーストの製造法は、複数種の導電粉を含む導電ペーストの製造法であり、複数種の導電粉が実質的に均一に混合されてなる混合導電粉を準備すること;およびこの混合導電粉と樹脂バインダとを混合することを含んでいる。この方法により、混合に要する時間が短く、容易かつ簡便に複数種の導電粉をペースト化することができる。

つまり、複数種の導電粉を含む導電ペーストを製造するにあたり、従来のように、樹脂バインダ中に、導電粉X、Yを順次混合していくのではなく、予め導電粉X、Yのドライブレンドを調製し、それを樹脂バインダと混合するようにするのが、この方法の特徴である。本発明者は、予め所望の粒子同士を実質的に均一に混合し、これを樹脂バインダと混合することにより、樹脂バインダとの混合の際に混合機から受ける外力で粒子が受ける損傷を最小限にとどめ、再現性よく、短時間で容易にペーストを製造することができることをつきとめたのである。

【0081】

用いる混合導電粉は、相対充填密度68%以上のものであることが好ましく、上記本発明に係る混合導電粉、または、本発明に係る混合導電粉の製造法により得られる混合導電粉であることがさらに好ましい。

得られる導電ペースト中の混合導電粉の含有量は85〜96重量%であることが好ましい。

得られる導電ペースト中の溶剤の含有量は、乾燥硬化の作業性に鑑み、2重量%以下であることが好ましい。このように溶剤の含有量が少ない導電ペーストは、乾燥工程の制約を受け難いので、たとえばビアホールのような箇所への充填に特に適している。

【0082】

分散・混合には、混合導電粉と樹脂バインダとのペースト化に用いられる、上述した公知の混合機を使用できる。上記と同様、複数の機械を組み合わせて、分散、混合してもよい。ただし、この場合でも、導電粉同士を均一に分散した混合導電粉を用いることにより、数種類の導電粉をバインダに順次添加して分散させる場合に比較して、処理時間を大幅に短縮できる。

【0083】

<シート>

本発明に係るシートは、相対充填密度が68%以上である混合導電粉と樹脂バインダとを含み、混合導電粉の配合割合が85〜96重量%のものである。このシートには、高充填化された混合導電粉が高配合割合で含まれているので、導電性および熱伝導性に優れているとともに、沿面方向の粒子同士の接触も良好で、沿面方向の導電性および熱伝導性にも優れている。したがって、本発明に係るシートは、導電シートまたは熱伝導シート等として好ましく使用することができる。

【0084】

含まれる混合導電粉は、上記本発明に係る混合導電粉、あるいは、本発明に係る混合導電粉の製造法により得られる混合導電粉であることが好ましい。

本発明に係るシートは、上記本発明に係る導電ペーストを用いて得られるシートであることも好ましい。

シートの厚みは、取り扱いの容易さや、薄いほど熱伝導は良好になることに鑑み、15〜100μm程度であることが好ましく、15〜50μm程度であればさらに好ましい。

【0085】

樹脂バインダに用いられる樹脂は、シートの用途に応じて適宜選択することが好ましい。たとえば、混合導電粉と均一混合後に樹脂を半硬化状態とし、接合する2つの部品同士を接着させたのち加熱などにより樹脂を硬化させる場合には、エポキシ樹脂等の熱硬化性樹脂を硬化剤とともに使用することが好ましい。また、ゴム状に硬化できる樹脂を使用する場合は、接合する部品同士の接着面が平坦でない場合に、両部品の接合面間にシートを置いて部品同士を強く押し付けることにより両面の接触効率を向上させることができる。また、シリコーンゴムをバインダとすると、平滑な面に対して付着する力があるため、熱硬化性樹脂をバインダとする場合に比べて容易にシートを剥離することができ、部品を取り替える場合には容易である。樹脂バインダは無溶剤であることが望ましいが、溶剤を含み低粘度化された樹脂バインダを用い、塗工後に含有する溶剤を乾燥除去するようにしてもよい。

樹脂の例としては、エポキシ樹脂、ポリエステル樹脂等の熱硬化性樹脂や、無溶剤型のシリコーン樹脂、溶剤型のニトリルゴム、アクリロニトリルゴム等が挙げられる。樹脂バインダは、さらに、必要に応じてその脱泡剤、カップリング剤等の添加剤を含んでいてもよい。その他、樹脂バインダの詳細は、上述のとおりである。

【0086】

なかでも、無溶剤型および実質的に無溶剤型のシリコーン樹脂を用いることにより、シート化した際に、しなやかであり、かつ平滑な面に対して粘着性を呈するシートが得られるので、使用時の作業性が良く好ましい。さらに、シリコーン樹脂を使用することにより、このシートで部品の仮接着ができるので、接着後に部品の交換が必要となった場合などに、容易にリペア作業を行うことができる。

ここで、樹脂が実質的に無溶剤型であるとは、ペーストをフィルム上に塗工した後に、溶媒を除去する工程を必要としない程度の微量の溶媒を含有するものを含む。

【0087】

このシートは、たとえば、混合導電粉と樹脂バインダとを含むペーストを剥離性を有する任意の基材上に塗布し、必要に応じてペーストが含む溶剤を除去して乾燥させ、さらに必要に応じて樹脂を硬化または半硬化させることにより、容易に製造できる。より具体的には、後述するフィルム付シートの製造法を用いて、好ましく製造できる。

【0088】

<フィルム付シート>

本発明に係るフィルム付シートは、上記本発明に係るシートと、そのシートの少なくとも一方の面に剥離可能なフィルムが積層されたものであり、フィルム付熱伝導シート等として好ましく使用できる。

【0089】

具体的には、フィルム付シート10は、図2にその断面を模式的に示すように、シート11と、シート面に積層された剥離可能なフィルム12とを含む。

図には示されていないが、このフィルム付シートは、その他の層が積層された3層以上の多層構造であってもよい。たとえば、剥離可能なフィルム(剥離フィルム)12がシート11の両面に積層されて、3層構造となっていてもよい。剥離フィルム以外の層、たとえば、接着力を高めるために、シリコーンゴムをバインダとするシート上に、熱硬化性樹脂であるエポキシ樹脂をバインダとする接着層が積層されていてもよい。

【0090】

剥離可能なフィルム12は、厚さの薄いものを取り扱う際の基材として使用できるフィルムであって、混合導電粉と樹脂バインダを含むペーストからなるシート、たとえばこのペーストをゴム状に硬化したシートを保持でき、かつ、シートを目的物に張り付けた後にシートから剥離できるフィルムであればよく、その材料などに何ら制限はない。

剥離フィルム12の厚さは薄くて足り、剥離作業性等に鑑み、15〜30μm程度が好ましい。剥離フィルムの平滑性は、作製したフィルム付シートの剥離フィルムを剥離した面が、放熱を必要とする部品等と十分に接着できる程度に滑らかであればよい。

【0091】

<フィルム付シートの製造法>

本発明に係るフィルム付シートの製造法は、相対充填密度が68%以上である混合導電粉を準備すること;前記混合導電粉と樹脂バインダを混合して前記混合導電粉を85〜96重量%含むペーストを調製すること;および剥離可能なフィルム上に前記ペーストを塗工して層を形成すること、を含んでいる。

必要に応じて、ペーストを塗工してグリーンシート化した後に、ペーストが含有する溶剤を除去する工程、および、ペースト中の樹脂を硬化または半硬化させる工程、のいずれか一方または双方を含んでいてもよい。必要に応じて、グリーンシート化した後に、さらに別の剥離フィルムをシートに積層して3層構造としてもよい。

【0092】

混合導電粉としては、上記本発明に係る混合導電粉、または、上記本発明に係る混合導電粉の製造法により得られる混合導電粉を好ましく用いることができる。

あるいは、上記本発明に係る導電ペーストを剥離可能なフィルム上に塗工してフィルム付シートを製造することも、好ましい方法である。

樹脂バインダとしては、上記シートに関して説明したように、実質的に無溶剤型のシリコーン樹脂を含むものが好ましい。

【0093】

具体的には、剥離可能なフィルム上に塗工するペーストとしては、たとえば所定量のシリコーン樹脂と、硬化剤と、相対充填密度が68%以上の混合導電粉とを均一混合して作製する。混合方法は、これらの配合成分が均一に混合できる方法であればよい。一般に、攪拌機、らいかい機、乳鉢等を利用することができる。溶剤型のゴムを樹脂バインダとする場合も同様である。

【0094】

ペーストの塗工方法としては、均一に塗工できればいかなる方法であってもよく、通常、ブレード塗工、バー塗工が利用できる。溶剤の乾燥除去、あるいは、樹脂の硬化または半硬化のための加熱方法は、特に制限されることはなく、温風加熱によるほか、無溶剤型のバインダを使用する場合には、ロール巻きした後に加熱炉中に載置するなどの方法を利用することができる。無溶剤型のシリコーン樹脂で硬化を必要とする場合、加熱温度は80〜120℃が好ましい。

【0095】

<フィルム付シートの固着方法>

本発明に係るフィルム付シートの固着方法は、シートの両面に剥離フィルムが積層された上記フィルム付シートを用いるものであり、このフィルム付シートを打ち抜き加工すること;打ち抜いたフィルム付シートの片面のフィルムのみを剥離し、現れたシート面を部品上に接着すること;およびもう片面のフィルムを剥離し、現れたシート面に別の部品を接着して両部品間にシートを挟むこと、を含んでいる。

【0096】

以下にこの固着方法の一実施形態を、図3を参照しつつ説明する。まず、剥離フィルム12,12が両面に積層されたフィルム付シート10を準備して、金型などを用いて所望の形状に打ち抜き加工する。図3(A)は、打ち抜かれたシート10の断面図を示す。図には示していないが、フィルム付シート10の周辺部に突起部(タブ状)を設けると、フィルム付シート張り付け後の剥離フィルムの剥離作業を、このタブを用いて容易に行うことができる。

【0097】

次に、図3(B)に示すように、打ち抜いたフィルム付シート10の片面の剥離フィルム12のみを剥離し、現れたシート11面を部品20上に接着する。ここで、部品の接着は、剥離フィルムを剥がしながら行っても、完全に剥がしてから行ってもどちらでもよい。部品は、放熱や導電性を必要とするものであれば、何れの部品であってもよい。特に、サイリスタのような発熱する電子部品とこれらを設置する放熱部品(放熱フィン)間などの接着に利用することができる。

続いて、図3(C)に示すように、もう片面の剥離フィルム12を剥離し、現れたシート11面に別の部品21を接着して両部品20,21間にシート11を挟むようにする。

【実施例】

【0098】

以下、本発明を実施例により説明する。以下の実施例において、平均粒径は、マスターサイザー(マルバン社製)を用いて測定した。タップ密度は、タップデンサー(セイシン企業、KYT−1000型)を用いて測定した。粒子の厚みとアスペクト比は、特に断り書きがない限り、平均粒径および比表面積から算出した値であり、粒子の相対充填密度は、タップ密度から算出した値である。以下の例で使用した球状粒子とは、実質的に球状の粒子を意味する。導体のシート抵抗は、抵抗測定器を用いて測定した。ペーストの粘度は、ブルックフィールド社製HVT型またはRVT型粘度計を用いて測定し、チキソトロピックインデックスは、ずり速度が10倍異なる粘度の比から算出した。

【0099】

特に断り書きがない限り、Vブレンダーは内容積が2リットルのものを、ボールミルは内径が200mm、長さが200mmのものを、ロッキングミルは内容積が2リットルのものを、プラネタリー・ミキサーは内容積が2リットルのものを、それぞれ使用した。導電粉の混合は、特に断り書きがない限り、ビーズを使用せずに、粒子同士で凝集している粒子の解粒と互いの混合とを行うようにした。

【0100】

<実施例1>

実質的に単分散された鱗片状粒子として、平均粒径15μm、比表面積0.11m2/g、相対充填密度63%、粒子厚さ2.3μm、アスペクト比6.7の銀粉を使用した。球状粒子として、凝集しているが一次粒径が1.1μmで、アスペクト比1.2、相対充填密度54%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は約14であった。

【0101】

上記の鱗片状粒子60重量部と球状粒子40重量部をVブレンダーで96時間混合し、球状粒子の解粒と両者の均一分散を行って、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は60:40であり、混合導電粉のタップ密度は7.76g/cm3、相対充填密度は74%であった。

【0102】

<実施例2>

実質的に単分散された鱗片状粒子として、平均粒径23μm、比表面積0.09m2/g、相対充填密度57%、粒子厚さ2.6μm、アスペクト比8.9の銀粉を使用した。球状粒子として、凝集しているが一次粒径が1.0μmで、アスペクト比1.1、相対充填密度50%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は23であった。

【0103】

上記の鱗片状粒子55重量部と球状粒子45重量部を、Vブレンダーを用いて96時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は55:45であり、混合導電粉のタップ密度は7.55g/cm3、相対充填密度は72%であった。

【0104】

<実施例3>

実質的に単分散された鱗片状粒子として、平均粒径9μm、比表面積0.12m2/g、相対充填密度62%、粒子厚さ2.5μm、アスペクト比3.7の銀粉を使用した。球状粒子として、凝集しているが一次粒径が1.3μmで、アスペクト比1.0、相対充填密度57%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は約7であった。

【0105】

上記の鱗片状粒子80重量部と球状粒子20重量部を、ボールミルを用いて60時間混合し、球状粒子の解粒と両者の均一分散を行って、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は80:20であり、混合導電粉のタップ密度は7.34g/cm3、相対充填密度は70%であった。

【0106】

<実施例4>

実質的に単分散された鱗片状粒子として、平均粒径17μm、比表面積0.11m2/g、相対充填密度59%、粒子厚さ2.2μm、アスペクト比7.8の銀粉を使用した。球状粒子として、凝集しているが一次粒径が0.8μmで、アスペクト比1.1、相対充填密度45%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は約21であった。

【0107】

上記の鱗片状粒子80重量部と球状粒子20重量部を、ロッキングミルで36時間混合し、球状粒子の解粒と両者の均一分散を行って、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は80:20であり、混合導電粉のタップ密度は7.24g/cm3、相対充填密度は69%であった。

【0108】

<実施例5>

実質的に単分散された鱗片状粒子として、平均粒径16μm、比表面積0.09m2/g、相対充填密度63%、粒子厚さ2.9μm、アスペクト比5.6の銀粉を使用した。球状粒子として、凝集しているが一次粒径が1.0μmで、アスペクト比1.1、相対充填密度48%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は16であった。

【0109】

上記の鱗片状粒子70重量部と球状粒子30重量部を、Vブレンダーを用いて96時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は70:30であり、混合導電粉のタップ密度は7.78g/cm3、相対充填密度は74%であった。

【0110】

<実施例6>

実施例5で使用した鱗片状銀粉70重量部を用い、球状粒子として、実施例4で使用した球状銀粉20重量部と実施例5で使用した球状銀粉10重量部を使用した。鱗片状粒子と球状粒子の粒径比は、実施例4で使用した球状銀粉の場合は20であり、実施例5で使用した球状銀粉の場合は16であった。

【0111】

上記の各粒子を、ボールミルを用いて60時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は70:30であり、混合導電粉のタップ密度は7.80g/cm3、相対充填密度は74%であった。

【0112】

<実施例7>

実質的に単分散された鱗片状粒子として、平均粒径16μm、比表面積0.08m2/g、相対充填密度63%、粒子厚さ3.4μm、アスペクト比4.6の銀粉を使用した。球状粒子として、実施例5で使用した球状銀粉を使用した。鱗片状粒子と球状粒子の粒径比は16であった。

【0113】

上記の鱗片状粒子70重量部と球状粒子30重量部を、Vブレンダーを用いて96時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は70:30であり、混合導電粉のタップ密度は7.97g/cm3、相対充填密度は76%であった。

【0114】

<実施例8>

実質的に単分散された鱗片状粒子として、実施例7で使用した鱗片状銀粉を使用した。球状粒子として、凝集しているが一次粒径が0.7μmで、アスペクト比1.1、相対充填密度45%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は約23であった。

【0115】

上記の鱗片状粒子70重量部と球状粒子30重量部を、Vブレンダーを用いて96時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は70:30であり、混合導電粉のタップ密度は7.34g/cm3、相対充填密度は70%であった。

【0116】

<実施例9>

実質的に単分散された鱗片状粒子として、平均粒径18μm、比表面積0.06m2/g、相対充填密度64%、粒子厚さ4.9μm、アスペクト比3.7の銀粉を使用した。球状粒子として、凝集しているが一次粒径が1.0μmで、アスペクト比1.1、相対充填密度53%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は18であった。

【0117】

上記の鱗片状粒子65重量部と球状粒子35重量部を、Vブレンダーを用いて96時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は65:35であり、混合導電粉のタップ密度は8.08g/cm3、相対充填密度は77%であった。

【0118】

<実施例10>

実施例5で使用した鱗片状銀粉と、実施例2で使用した球状銀粉を使用した。鱗片状粒子と球状粒子の粒径比は16であった。

【0119】

上記の鱗片状粒子95重量部と球状粒子5重量部を、Vブレンダーを用いて120時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は95:5であり、混合導電粉のタップ密度は7.32g/cm3、相対充填密度は70%であった。

【0120】

<比較例1>

実施例5で使用した鱗片状銀粉40重量部と実施例5で使用した球状銀粉60重量部を、Vブレンダーを用いて96時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は40:60であり、混合導電粉のタップ密度は6.82g/cm3、相対充填密度は65%であった。

【0121】

<比較例2>

実施例5で使用した鱗片状銀粉20重量部と実施例5で使用した球状銀粉80重量部を、Vブレンダーを用いて96時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は20:80であり、混合導電粉のタップ密度は5.95g/cm3、相対充填密度は57%であった。

【0122】

<比較例3>

実質的に単分散された鱗片状粒子として、平均粒径10μm、比表面積1.0m2/g、相対充填密度41%、粒子厚さ0.2μm、アスペクト比51の銀粉を使用した。球状粒子として、実施例5で使用した球状銀粉を使用した。鱗片状粒子と球状粒子の粒径比は10であった。

【0123】

上記の鱗片状粒子70重量部と球状粒子30重量部を、ロッキングミルを用いて36時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は70:30であり、混合導電粉のタップ密度は4.72g/cm3、相対充填密度は45%であった。

【0124】

<比較例4>

鱗片状粒子として、実施例4で使用した鱗片状粒子を使用した。球状粒子として、凝集しているが一次粒径が5.0μm、アスペクト比1.1、相対充填密度52%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は3.4であった。

【0125】

上記の鱗片状粒子65重量部と球状粒子35重量部を、Vブレンダーを用いて96時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は65:35であり、混合導電粉のタップ密度は6.08g/cm3、相対充填密度は58%であった。

【0126】

<比較例5>

実質的に単分散された鱗片状粒子として、平均粒径7μm、比表面積0.7m2/g、相対充填密度43%、粒子厚さ0.3μm、アスペクト比24の銀粉を使用した。球状粒子として、実施例5で使用した球状銀粉を使用した。鱗片状粒子と球状粒子の粒径比は7であった。

【0127】

上記の鱗片状粒子60重量部と球状粒子40重量部を、ボールミルを用いて60時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は60:40であり、混合導電粉のタップ密度は5.25g/cm3、相対充填密度は50%であった。

【0128】

<比較例6>

鱗片状粒子として、実施例1で使用した鱗片状銀粉を使用した。球状粒子として、凝集しているが一次粒径が2.5μmで、アスペクト比1.1、相対充填密度52%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は6であった。

【0129】

上記の鱗片状粒子60重量部と球状粒子40重量部を、ロッキングミルを用いて36時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は60:40であり、混合導電粉のタップ密度は6.4g/cm3、相対充填密度は61%であった

【0130】

(バインダの作製)

アルコキシ基含有レゾール型フェノール樹脂(日立化成工業(株)試作品、アルコキシ基の炭素数4、アルコキシ化率65%、重量平均分子量1,200)10重量部、エポキシ当量170g/eqのビスフェノールF型エポキシ樹脂(三井石油化学工業(株)製、商品名エポミックR110)60重量部、モノエポキサイド(旭電化工業(株)製、商品名グリシロールED―509)25重量部および2−フェニル−4−メチル−イミダゾール(四国化成(株)製、商品名キュアゾール2P4MZ)5重量部を均一に混合して、バインダを得た。

【0131】

(バインダとの混合−ペースト化その1)

上記で得たバインダ9gに、上記の実施例1〜10および比較例1〜6で得た各混合導電粉をそれぞれ91g添加して混合し、ペースト化の状況を観察した。

その結果、実施例1、5および6で得た混合導電粉を用いたものは、容易に均一に混合することができ、ペースト化できた。得られたペーストをそれぞれ順に1A、5Aおよび6Aとした。実施例2、3、4、7および9で得た混合導電粉を用いたものは、やや粘度が上昇したが均一に混合することができ、ペースト化することができた。実施例8および10で得た混合導電粉を用いたものは、均一に混合することがかなり困難であったが、ペースト化することができた。

しかしながら、比較例1〜6で得た混合導電粉を用いたものは、いずれも均一に混合することができず、ばさばさの状態になってしまった。

【0132】

(バインダとの混合−ペースト化その2)

上記で得たバインダ5gに、溶剤としてエチルカルビトール2.0gを添加し、それに上記の実施例1〜10および比較例1〜6で得た各混合導電粉をそれぞれ95g添加し、混合した。

その結果、実施例1、5、6、7および9で得た混合導電粉を用いたものは、容易に均一に混合することができ、ペースト化できた。得られたペーストのうち、実施例1、5および6の混合導電粉を用いたものを、それぞれ1B、5Bおよび6Bとした。

【0133】

実施例2、3、4、8および10で得た混合導電粉を用いたものは、やや粘度が上昇したが均一に混合することができ、ペースト化することができた。

一方、比較例1および2で得た混合導電粉を用いたものは、均一混合がかなり困難であり、溶剤をさらに2g追加してやっと均一に混合することができた。比較例3、4、5および6で得た混合導電粉を用いたものは、均一に混合することができず、ばさばさの状態であり、さらに溶剤を2g追加しても均一に混合することはできなかった。

【0134】

(熱伝導率の測定)

上記のペースト化その1およびその2で得たペーストのうち、バインダと容易に混合できた実施例1、5および6の各2シリーズの合計6ペースト(1A、1B、5A、5B、6Aおよび6B)を、ベーカーアプリケーターを使用して、表面を離型剤処理した厚さ0.05mmのポリイミドフィルム上に、幅50mmおよび長さ100mmの短冊シート状に塗工した。

【0135】

次いで、160℃まで2℃/分で昇温し、160℃で30分間保持し、さらに185℃まで5℃/分で昇温し、185℃で30分間保持して乾燥、硬化した。

得られたシート状の硬化物について熱伝導率を測定した。その結果、1A:22w/m・k、1B:28w/m・k、5A:25w/m・k、5B:32w/m・k、6A:26w/m・kおよび6B:31w/m・kの値が得られた。これらはいずれも、銅または銀の熱伝導率の約15%〜20%に相当し、十分に高いものであった。

【0136】

<実施例11>

実質的に単分散された球状粒子(大粒子)として、平均粒径10μm、アスペクト比1.0、相対充填密度62%の銀粉を使用した。凝集している球状粒子(小粒子)として、一次粒径1.1μm、アスペクト比1.1、相対充填密度55%の銀粉を使用した。大粒子と小粒子の粒径比は約9であった。

【0137】

上記の大粒子58重量部と小粒子42重量部をVブレンダーで120時間混合し、凝集している小粒子の解粒と両者の均一分散を行って、混合導電粉を得た。大粒子と小粒子の体積比は58:42であり、混合導電粉のタップ密度は7.75g/cm3、相対充填密度は74%であった。

【0138】

<実施例12>

実質的に単分散された球状粒子(大粒子)として、平均粒径11μm、アスペクト比1.0、相対充填密度63%の銀粉を使用した。凝集している球状粒子(小粒子)として、実施例5で使用した球状銀粉を使用した。大粒子と小粒子の粒径比は11であった。

【0139】

上記の大粒子57重量部と小粒子43重量部をVブレンダーで180時間混合し、混合導電粉を得た。大粒子と小粒子の体積比は57:43であり、混合導電粉のタップ密度は7.84g/cm3、相対充填密度は75%であった。

【0140】

<実施例13>

実質的に単分散された球状粒子(大粒子)として、平均粒径12μm、アスペクト比1.0、相対充填密度64%の銀粉を使用した。凝集している球状粒子(小粒子)として、一次粒径0.9μm、アスペクト比1.0、相対充填密度55%の銀粉を使用した。大粒子と小粒子の粒径比は約13であった。

【0141】

上記の大粒子79重量部と小粒子21重量部をボールミルで180時間混合し、凝集している小粒子の解粒と両者の均一分散を行って、混合導電粉を得た。大粒子と小粒子の体積比は79:21であり、混合導電粉のタップ密度は7.63g/cm3、相対充填密度は73%であった。

【0142】

<実施例14>

実質的に単分散された球状粒子(大粒子)として、平均粒径9μm、アスペクト比1.0、相対充填密度61%の銀粉を使用した。凝集している球状粒子(小粒子)として、実施例4で使用した球状銀粉を使用した。大粒子と小粒子の粒径比は約11であった。

【0143】

上記の大粒子76重量部と小粒子24重量部をロッキングミルで250時間混合し、凝集している小粒子の解粒と両者の均一分散を行って、混合導電粉を得た。大粒子と小粒子の体積比は76:24であり、混合導電粉のタップ密度は7.57g/cm3、相対充填密度は72%であった。

【0144】

<実施例15>

実質的に単分散された球状粒子(大粒子)として、平均粒径12μm、アスペクト比1.0、相対充填密度63%の銀粉を使用した。凝集している球状粒子(小粒子)として、一次粒径1.0μm、アスペクト比1.1、相対充填密度52%の銀粉を使用した。大粒子と小粒子の粒径比は12であった。

【0145】

上記の大粒子68重量部と小粒子32重量部をVブレンダーで240時間混合し、混合導電粉を得た。大粒子と小粒子の体積比は68:32であり、混合導電粉のタップ密度は7.87g/cm3、相対充填密度は75%であった。

【0146】

<実施例16>

実質的に単分散された球状粒子(大粒子)として、平均粒径6μm、アスペクト比1.0、相対充填密度62%の銀粉を使用した。凝集している球状粒子(小粒子)として、実施例15で使用した凝集している球状銀粉を使用した。大粒子と小粒子の粒径比は6であった。

【0147】

上記の大粒子75重量部と小粒子25重量部をVブレンダーで264時間混合し、混合導電粉を得た。大粒子と小粒子の体積比は75:25であり、混合導電粉のタップ密度は7.42g/cm3、相対充填密度は71%であった。

【0148】

<実施例17>

実質的に単分散された球状粒子(大粒子)として、実施例16で使用した大粒子を使用した。凝集している球状粒子(小粒子)としては、一次粒径0.8μm、アスペクト比1.1、相対充填密度48%の銀粉を使用した。大粒子と小粒子の粒径比は7.5であった。

【0149】

上記の大粒子73重量部と小粒子27重量部をVブレンダーで180時間混合し、混合導電粉を得た。大粒子と小粒子の体積比は73:27であり、混合導電粉のタップ密度は7.41g/cm3、相対充填密度は71%であった。

【0150】

<実施例18>

実質的に単分散された球状粒子(大粒子)として、実施例16で使用した大粒子を使用した。凝集している球状粒子(小粒子)としては、実施例17で使用した小粒子を使用した。大粒子と小粒子の粒径比は7.5であった。

【0151】

上記の大粒子61重量部と小粒子39重量部をVブレンダーで180時間混合し、混合導電粉を得た。大粒子と小粒子の体積比は61:39であり、混合導電粉のタップ密度は7.26g/cm3、相対充填密度は69%であった。

【0152】

<比較例7>

実施例11で使用した大粒子61重量部と実施例11で使用した小粒子39重量部をVブレンダーで0.05時間混合し、混合導電粉を得た。大粒子と小粒子の体積比は61:39であり、混合導電粉のタップ密度は6.37g/cm3、相対充填密度は61%であった。

【0153】

<比較例8>

実施例12で使用した大粒子28重量部と実施例12で使用した小粒子72重量部をVブレンダーで0.1時間混合し、混合導電粉を得た。大粒子と小粒子の体積比は28:72であり、混合導電粉のタップ密度は5.68g/cm3、相対充填密度は54%であった。

【0154】

<比較例9>

実施例16で使用した大粒子33重量部と実施例16で使用した小粒子67重量部をVブレンダーで1時間混合し、混合導電粉を得た。大粒子と小粒子の体積比は33:67であり、混合導電粉のタップ密度は5.62g/cm3、相対充填密度は54%であった。

【0155】

<比較例10>

実施例16で使用した大粒子58重量部と実施例16で使用した小粒子42重量部をVブレンダーで0.1時間混合し、混合導電粉を得た。大粒子と小粒子の体積比は58:42であり、混合導電粉のタップ密度は5.84g/cm3、相対充填密度は56%であった。

【0156】

<比較例11>

実施例16で使用した大粒子93gと実施例12で使用した小粒子207gを、直径が0.2mmのジルコニアビーズ2kgと共に内容積が2リットルのボールミルに入れて2時間回転させて混合し、混合導電粉を得た。大粒子と小粒子の体積比は31:69であり、混合導電粉のタップ密度は5.90g/cm3、相対充填密度は56%であった。

【0157】

(バインダの作製とペースト化)

上記ビスフェノールF型エポキシ樹脂(商品名エポミックR110)55重量部、上記モノエポキサイド(商品名グリシロールED―509)40重量部、上記2−フェニル−4−メチル−イミダゾール(商品名キュアゾール2P4MZ)5重量部を均一に混合して、バインダを得た。

【0158】

得られたバインダ9gに、上記実施例11〜18および比較例7〜11で得た各混合導電粉をそれぞれ91g添加し、混合した。

その結果、実施例11〜18の混合導電粉を用いたものは均一に混合でき、ペースト化することができた。一方、比較例7〜11の混合導電粉はペーストにならず、すなわち、均一に混合することができず、粘度が極めて高いばさばさの固まりになってしまった。

【0159】

<実施例19>

実質的に単分散された粒子(大粒子)として、実施例1で使用した鱗片状銀粉を使用した。凝集している粒子(小粒子)として、実施例11で使用した球状銀粉を使用した。鱗片状銀粉と球状銀粉の粒径比は約14であった。

【0160】

上記の鱗片状銀粉60重量部と球状銀粉40重量部をVブレンダーで96時間混合し、混合導電粉を得た。鱗片状銀粉と球状銀粉の体積比は60:40であり、混合導電粉のタップ密度は7.76g/cm3、相対充填密度は74%であった。

【0161】

<実施例20>

実質的に単分散された粒子(大粒子)として、実施例2で使用した鱗片状銀粉を使用した。凝集している粒子(小粒子)として、実施例5で使用した球状銀粉を使用した。鱗片状銀粉と球状銀粉の粒径比は23であった。

【0162】

上記の鱗片状銀粉55重量部と球状銀粉45重量部をVブレンダーで196時間混合し、混合導電粉を得た。鱗片状銀粉と球状銀粉の体積比は55:45であり、混合導電粉のタップ密度は7.55g/cm3、相対充填密度は72%であった。

【0163】

<実施例21>

実質的に単分散された粒子(大粒子)として、球状銀被覆銅粉(日立化成工業(株)製、商品名GB05K、平均粒径5.5μm、アスペクト比1.0、相対充填密度64%)を使用した。この銀被覆銅粉は、銅粉に対して20重量%の銀で銅粉を被覆し、銅粉の一部および銀−銅合金が露出したもので、その表面に、脂肪酸であるステアリン酸を銀被覆銅粉に対して0.1重量%付着させ(被覆し)、その後ボールで銀の被覆層を平滑化処理して、実質的に解粒されたものである。凝集している粒子(小粒子)として、実施例5で使用した球状銀粉を使用した。

【0164】

上記球状銀被覆銅粉680gおよび球状銀粉320gを秤量し、内容積が3リットルのボールミルに入れて100時間回転させて混合し、凝集粒子の解粒と両者の均一分散を行って、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は71:29であり、混合導電粉のタップ密度は6.75g/cm3、相対充填密度は70%であった。

【0165】

本実施例では、以下のようにしてアスペクト比を測定した。低粘度のエポキシ樹脂(ビューラー社製)の主剤(No.10−8130)8gと硬化剤(No.10−8132)2gを混合し、ここへ混合導電粉2gを混合してよく分散させ、そのまま25℃で真空脱泡した後、10時間25℃の条件で静置して、粒子を沈降させ硬化させた。その後、得られた硬化物を垂直方向に切断し、切断面を電子顕微鏡で1000倍に拡大して、切断面に現れた150個の粒子について長径/短径を求め、それらの平均値をもって、アスペクト比とした。なお、短径は沈降方向であり、長径は沈降方向に直角な方向である。

【0166】

<実施例22>

実質的に単分散された粒子(大粒子)として、球状銀被覆銅粉(日立化成工業(株)製、商品名GB10K、平均粒径11.8μm、アスペクト比1.0、相対充填密度64%)を使用した。この銀被覆銅粉は、銅粉に対して20重量%の銀で銅粉を被覆し、銅粉の一部および銀−銅合金が露出したもので、その表面に、脂肪酸であるステアリン酸を銀被覆銅粉に対して0.1重量%付着させ(被覆し)、その後ボールで銀の被覆層を平滑化処理して、実質的に解粒されたものである。凝集された粒子(小粒子)として、実施例5で使用した球状銀粉を使用した。

【0167】

上記球状銀被覆銅粉700gおよび球状銀粉320gを秤量し、実施例21と同様にしてボールミルで混合し(ただし、時間は200時間)、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は71:29であり、混合導電粉のタップ密度は7.21g/cm3、相対充填密度は75%であった。

【0168】

<実施例23>

実質的に単分散された粒子(大粒子)として、鱗片状銀被覆銅粉(日立化成工業(株)製、商品名MA10G、平均粒径13μm、比表面積0.07m2/g、相対充填密度64%、粒子厚さ3.5μm、アスペクト比2.8)を使用した。この鱗片状のMA粉は、銅粉に対して20重量%の銀で銅粉を被覆し、銅粉の一部および銀−銅合金が露出したもので、その表面に、脂肪酸であるステアリン酸を銀被覆銅粉に対して0.1重量%付着させ(被覆し)、その後ボールで銀の被覆層を平滑化処理するとともに鱗片化処理して、実質的に解粒されたものである。凝集された粒子(小粒子)として、一次粒径1.1μm、アスペクト比1.0、相対充填密度46%の球状銀粉を使用した。鱗片状のMA粉と球状銀粉の粒径比は12であった。

【0169】

上記の鱗片状のMA粉65重量部と球状銀粉35重量部をVブレンダーで250時間混合し、混合導電粉を得た。鱗片状のMA粉と球状銀粉の体積比は68:32であり、混合導電粉のタップ密度は7.05g/cm3、相対充填密度は75%であった。

【0170】

<比較例12>

共に実施例19で使用した鱗片状銀粉60重量部と球状銀粉40重量部をプラネタリー・ミキサーに入れて2分間混合し、混合導電粉を得た。鱗片状銀粉と球状銀粉の体積比は60:40であり、混合導電粉のタップ密度は6.15g/cm3、相対充填密度は59%であった。

【0171】

<比較例13>

共に実施例20で使用した鱗片状銀粉55重量部と球状銀粉45重量部をプラネタリー・ミキサーに入れて2分間混合し、混合導電粉を得た。鱗片状銀粉と球状銀粉の体積比は55:45であり、混合導電粉のタップ密度は5.79g/cm3、相対充填密度は55%であった。

【0172】

<比較例14>

共に実施例21で使用した球状銀被覆銅粉(商品名GB05K)680gと球状銀粉320gをプラネタリー・ミキサーに入れて2分間混合し、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は71:29であり、混合導電粉のタップ密度は5.41g/cm3、相対充填密度は56%であった。

【0173】

<比較例15>

共に実施例22で使用した球状銀被覆銅粉(商品名GB10K)670gと球状銀粉330gをプラネタリー・ミキサーに入れて2分間混合し、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は70:30であり、混合導電粉のタップ密度は5.79g/cm3、相対充填密度は60%であった。

【0174】

<比較例16>

共に実施例23で使用した鱗片状のMA粉(商品名MA10G)65重量部と球状銀粉35重量部をプラネタリー・ミキサーに入れて2分間混合し、混合導電粉を得た。鱗片状のMA粉と球状銀粉の体積比は68:32であり、混合導電粉のタップ密度は5.71g/cm3、相対充填密度は59%であった。

【0175】

<比較例17>

共に実施例19で使用した鱗片状銀粉60重量部と球状銀粉40重量部を、直径0.2mmのジルコニアビーズ2kgと共に内容積が3リットルのボールミルに入れて1時間回転させて混合し、混合導電粉を得た。鱗片状銀粉と球状銀粉の体積比は60:40であり、混合導電粉のタップ密度は5.63g/cm3、相対充填密度は54%であった。この試験では、ジルコニアビーズと導電粉を篩いで分離したが、分離に時間がかかり苦労した。

【0176】

実施例19〜23で得られた混合導電粉と比較例12〜17で得られた混合導電粉を比較すると、実施例19〜23で得られた混合導電粉は、その相対充填密度が70〜75%であったが、比較例12〜17で得られた混合導電粉は、その相対充填密度が54〜60%に留まっていることが確認された。さらに、直径0.2mmの微細なジルコニアビーズで混合、分散を行った比較例17で得られた混合導電粉は、1時間処理で相対充填密度が56%、2時間処理で相対充填密度が54%になり、時間の経過と共に、僅かではあるが相対充填密度が低下した。

【0177】

<実施例24>

実施例21で使用した球状銀被覆銅粉(商品名GB05K)680g、および凝集しているが一次粒径が1.4μm、アスペクト比1.1、相対充填密度58%の球状銀粉320gを秤量し、内容積が3リットルのボールミルに入れて100時間回転させて混合し、凝集粒子の解粒と両者の均一分散を行って、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は71:29であり、混合導電粉のタップ密度は6.84g/cm3、相対充填密度は71%であった。

【0178】

上記アルコキシ基含有レゾール型フェノール樹脂(上記と同じ日立化成工業(株)試作品)38重量部、上記ビスフェノールF型エポキシ樹脂(商品名エポミックR110)57重量部、および上記2−フェニル−4−メチル−イミダゾール(商品名キュアゾール2P4MZ)5重量部を均一に混合して、バインダを得た。

【0179】

得られたバインダ40gに、上記で得た混合導電粉460gおよび溶剤としてエチルカルビトール15gを加えて、撹拌らいかい機で3分間および三本ロールで5分間均一に混合、分散して、導電ペーストを得た。得られたペーストの粘度は25℃で490dPa・sであり、チキソ性はチキソトロピックインデックスが5であった。

【0180】

(テスト基板の作製と特性評価)

次に、得られた導電ペーストを用いて、図4に示すポリイミドフィルム6上にテストパターン7(回路幅0.7mm、回路長さ135mm)を印刷し、乾燥機に入れた後、170℃まで13分間で昇温し、170℃で1時間加熱処理し、テスト基板を得た。

得られたテスト基板について導体のシート抵抗を測定した結果、86mΩ/□であった。このテスト基板を用いて、恒温恒湿試験で4,000時間および気相冷熱試験で3,000サイクルの信頼性試験を行った結果、回路抵抗の変化率はそれぞれ8.7%および8.2%であった。この恒温恒湿試験は85℃85%相対湿度中に保管して行い、気相冷熱試験は−65℃30分間〜125℃30分間を1サイクルとして行った(以下同じ)。

【0181】

別に、得られた導電ペーストを用いて、厚さ1.0mmのガラス基板上に、対向する電極間距離が2.0mmのくし形電極を印刷し、上記と同様の条件で加熱処理を行って硬化させ、耐マイグレーション性テスト基板を得た。

このテスト基板の耐マイグレーション性を、ウォーター・ドロップ法で試験した(以下同じ)。すなわち、テスト基板の電極上にろ紙を置き、ろ紙に蒸留水を滴下して濡らした後、電極間に20Vのバイアス電圧を印加して短絡電流を測定した。短絡電流が500mAになるまでの時間(以下、短絡時間とする。)を測定した結果、9分20秒で、銀粉を導電粉として使用した銀ペースト(以下、これを対照銀ペーストという。)の26秒に比べて20倍以上であり、良好な結果が得られた。

【0182】

<実施例25>

実施例21で使用した球状銀被覆銅粉(商品名GB05K)600gおよび凝集しているが一次粒径が0.95μm、アスペクト比1.1、相対充填密度51%の球状銀粉400gを秤量し、実施例24と同様のボールミルを用い、かつ実施例24と同様の条件で180時間混合し、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は63:37であり、混合導電粉のタップ密度は6.82g/cm3、相対充填密度は70%であった。

【0183】

得られた混合導電粉を使用し、以下実施例24と同様にして導電ペーストを作製した。得られた導電ペーストの粘度は25℃で510dPa・s、チキソ性はチキソトロピックインデックスが5であった。

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は82mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ8.5%および8.3%であり、短絡時間は8分50秒(対照銀ペーストの20倍以上)であった。

【0184】

<実施例26>

実施例21で使用した球状銀被覆銅粉(商品名GB05K)770gおよび凝集しているが一次粒径が1.3μm、アスペクト比1.1、相対充填密度56%の球状銀粉230gを秤量し、実施例24と同様のボールミルを用い、かつ実施例24と同様の条件で200時間混合し、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は79:21であり、混合導電粉のタップ密度は6.86g/cm3、相対充填密度分散は相対値で72%であった。

【0185】

得られた混合導電粉を使用し、以下実施例24と同様にして導電ペーストを作製した。得られた導電ペーストの粘度は25℃で340dPa・sであり、チキソ性はチキソトロピックインデックスが5であった。

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は81mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ7.5%および7.3%であり、短絡時間は9分20秒(対照銀ペーストの20倍以上)であった。

【0186】

<実施例27>

実施例22で使用した球状銀被覆銅粉(商品名GB10K)650gおよび実施例24で使用した球状銀粉350gを秤量し、実施例24と同様のボールミルを用い、かつ実施例24と同様の条件で200時間混合し、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は68:32であり、混合導電粉のタップ密度は7.25g/cm3、相対充填密度は75%であった。

【0187】

得られた混合導電粉を使用し、以下実施例24と同様にして導電ペーストを作製した。得られた導電ペーストの粘度は25℃で290dPa・sであり、チキソ性はチキソトロピックインデックスが5であった。

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は52mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ4.5%および4.3%であり、短絡時間は9分40秒(対照銀ペーストの20倍以上)であった。

【0188】

<実施例28>

実施例22で使用した球状銀被覆銅粉(商品名GB10K)700gおよび実施例25で使用した球状銀粉300gを秤量し、実施例24と同様のボールミルを用い、かつ実施例24と同様の条件で200時間混合し、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は73:27であり、混合導電粉のタップ密度は7.19g/cm3、相対充填密度は75%であった。

【0189】

ビスフェノールAD型エポキシ樹脂(三井化学(株)製、商品名エポミックR710)50重量部、ビスフェノールF型エポキシ樹脂(大日本インキ化学工業(株)製、商品名エピクロンEXA830CRP)50重量部、上記モノエポキサイド(商品名ED―509)50重量部および上記2−フェニル−4−メチル−イミダゾール(商品名キュアゾール2P4MZ)30重量部を均一に混合して、バインダを得た。

【0190】

得られたバインダ25gに、上記で得た混合導電粉475gを徐々に加えて、撹拌らいかい機で5分間均一に混合、分散して、導電ペーストを得た。得られた導電ペーストの粘度は25℃で1200dPa・sであり、チキソ性はチキソトロピックインデックスが5であった。

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は35mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ2.5%および1.8%であり、短絡時間は8分50秒(対照銀ペーストの20倍以上)であった。

【0191】

<比較例18>

実施例21で使用した球状銀被覆銅粉(商品名GB05K)540gおよび実施例24で使用した球状銀粉60gを秤量し、実施例24と同様のボールミルを用い、かつ実施例24と同様の条件で100時間混合し、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は91:9であり、混合導電粉のタップ密度は6.13g/cm3、相対充填密度は66%であった。

【0192】

得られた混合導電粉を使用し、以下実施例24と同様にして導電ペーストを作製した。得られた導電ペーストの粘度は25℃で710dPa・sであり、チキソ性はチキソトロピックインデックスが4.7であった。

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は130mΩ/□と高く、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ46.3%および44.8%と、実施例24〜28のものに比較してかなり高い値であった。短絡時間は11分20秒(対照銀ペーストの20倍以上)であった。

【0193】

<比較例19>

実施例21で使用した球状銀被覆銅粉(商品名GB05K)300gおよび実施例26で使用した球状銀粉700gを秤量し、実施例24と同様のボールミルを用い、かつ実施例24と同様の条件で100時間混合し、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は33:67であり、混合導電粉のタップ密度は6.13g/cm3、相対充填密度は61%であった。

【0194】

得られた混合導電粉を使用し、以下実施例24と同様にして導電ペーストを作製した。得られた導電ペーストの粘度は25℃で930dPa・sであり、チキソ性はチキソトロピックインデックスが4.5であった。

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は65mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ4.9%および5.2%であった。短絡時間は4分20秒(対照銀ペーストの10倍)で、各実施例の約半分以下であった。

【0195】

<比較例20>

実施例21で使用した球状銀被覆銅粉(商品名GB05K)400gおよび実施例25で使用した球状銀粉600gを秤量し、実施例24と同様のボールミルを用い、かつ実施例24と同様の条件で200時間混合し、混合導電粉を得た。球状銀被覆銅粉と球状銀粉の体積比は43:57であり、混合導電粉の混合導電粉のタップ密度は6.43g/cm3、相対充填密度は65%であった。

【0196】

得られた混合導電粉を使用し、以下実施例24と同様にして導電ペーストを作製した。得られた導電ペーストの粘度は25℃で790dPa・sであり、チキソ性はチキソトロピックインデックスが5.1であった。

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は80mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ5.6%および5.1%であった。短絡時間は5分20秒(対照銀ペーストの約12倍)で、各実施例のものより短いものであった。

【0197】

<実施例29>

実質的に単分散された鱗片状粒子として、実施例1で使用した鱗片状銀粉を使用した。球状粒子として、凝集しているが一次粒径が1.1μmで、アスペクト比1.1、相対充填密度53%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は約14であった。

【0198】

上記の鱗片状粒子60重量部と球状粒子40重量部をVブレンダーで270時間混合し、球状粒子の解粒と両者の均一分散を行って、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は60:40であり、混合導電粉のタップ密度は8.12g/cm3、相対充填密度は77%であった。

【0199】

実施例28で使用したと同じバインダ25gに、上記で得た混合導電粉475gを徐々に加えて、実施例28と同様に混合、分散して、導電ペーストを得た。得られた導電ペーストの粘度は25℃で1150dPa・sであり、チキソ性はチキソトロピックインデックスが5.0であった。

【0200】

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は34mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ0.8%および0.6%であり、短絡時間は10分20秒(対照銀ペーストの20倍以上)であった。

【0201】

また、テストパターンを印刷後、遠赤外線乾燥機で190℃まで5分間で昇温し、190℃で10分間保持して加熱処理し、テスト基板を得た。テスト基板のシート抵抗は27mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ0.4%および0.5%であった

【0202】

<比較例21>

実施例28で使用したと同じバインダ25gに、実施例29で使用した鱗片状粒子285gと実施例29で使用した凝集している球状粒子190gを加え、撹拌らいかい機で混合、分散させたが、粘度が高く、均一混合ができなかった。鱗片状粒子と球状粒子の体積比は、実施例29と同様に60:40であった。

【0203】

<実施例30>

実質的に単分散された鱗片状粒子として、実施例3で使用した鱗片状銀粉を使用した。球状粒子としては、実施例29で使用した球状粒子を使用した。鱗片状粒子と球状粒子の粒径比は約8であった。

【0204】

上記の鱗片状粒子80重量部と球状粒子20重量部をボールミルで160時間混合し、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は80:20であり、混合導電粉のタップ密度は7.67g/cm3、相対充填密度は73%であった。

【0205】

実施例28で使用したと同じバインダ30gに、上記で得た混合導電粉470gを徐々に加えて、実施例28と同様に混合、分散して、導電ペーストを得た。得られた導電ペーストの粘度は25℃で960dPa・sであり、チキソ性はチキソトロピックインデックスが5.0であった。

【0206】

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は36mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率は、それぞれ0.9%および0.7%であり、短絡時間は11分30秒(対照銀ペーストの20倍以上)であった。

【0207】

<比較例22>

実施例28で使用したと同じバインダ30gに、実施例30で使用した鱗片状粒子376gと実施例29で使用した凝集している球状粒子94gを加え、撹拌らいかい機で混合、分散させたが、粘度が高く、均一混合ができなかった。鱗片状粒子と球状粒子の体積比は、実施例30と同じ80:20であった。

【0208】

<実施例31>

実施例21で使用した球状銀被覆銅粉(商品名GB05K)750重量部と実施例4で使用した凝集している球状粒子250重量部を内容積が4リットルのロッキングミルで200時間混合し、混合導電粉を得た。球状銀被覆銅粉と球状粒子の体積比は77:23であり、混合導電粉のタップ密度は6.78g/cm3、相対充填密度は71%であった。

【0209】

実施例28で使用したと同じバインダ35gに、上記で得た混合導電粉465gを徐々に加えて、実施例28と同様に混合、分散して、導電ペーストを得た。得られた導電ペーストの粘度は25℃で1030dPa・sであり、チキソ性はチキソトロピックインデックスが4.9であった。

【0210】

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は38mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率はそれぞれ0.8%および1.1%であり、短絡時間は9分40秒(対照銀ペーストの20倍以上)であった。

また、厚さ0.4mmの両面銅貼積層板に形成された直径0.2mmのビアホールにこの導電ペーストを印刷充填したところ、充填することができた。

【0211】

<比較例23>

実施例28で使用したと同じバインダ35gに、実施例31で使用した鱗片状粒子348.75gと実施例31で使用した凝集している球状粒子116.25gを加え、撹拌らいかい機で混合、分散させたが、粘度が高く、均一混合ができなかった。鱗片状粒子と球状粒子の体積比は、実施例31と同じ77:23であった。

【0212】

<実施例32>

実質的に単分散された粒子として、実施例22で使用した球状銀被覆銅粉(商品名GB10K)を使用した。球状粒子として、凝集しているが一次粒径が1.1μmで、アスペクト比1.1、相対充填密度50%の球状銀粉を使用した。球状銀被覆銅粉と球状粒子の粒径比は約10であった。

【0213】

上記の球状銀被覆銅粉700重量部と球状粒子300重量部を内容積が4リットルのボールミルで200時間混合し、混合導電粉を得た。球状銀被覆銅粉と球状粒子の体積比は73:27であり、混合導電粉のタップ密度は7.21g/cm3、相対充填密度は75%であった。

【0214】

実施例28で使用したと同じバインダ25gに、上記で得た混合導電粉475gを徐々に加えて、実施例28と同様にして混合、分散して、導電ペーストを得た。得られた導電ペーストの粘度は25℃で1030dPa・sであり、チキソ性はチキソトロピックインデックスが4.9であった。

【0215】

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は32mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率はそれぞれ0.7%および0.6%であり、短絡時間は8分50秒(対照銀ペーストの20倍以上)であった。

また、厚さ0.4mmの両面銅貼積層板に形成された直径0.2mmのビアホールにこの導電ペーストを印刷充填したところ、充填することができた。

【0216】

<比較例24>

実施例28で使用したと同じバインダ25gに、実施例32で使用した球状銀被覆銅粉332.5gと実施例32で使用した凝集している球状粒子142.5gを加え、撹拌らいかい機で混合、分散させたが、粘度が高く、均一混合ができなかった。球状銀被覆銅粉と球状粒子の体積比は、実施例32と同じ73:27であった。

【0217】

<実施例33>

実質的に単分散された粒子として、実施例23で使用した鱗片状のMA粉(商品名MA10G)を使用した。球状粒子として、凝集しているが一次粒径が1.1μm、アスペクト比が1.2、相対充填密度が56%の銀粉を使用した。鱗片状のMA粉と球状粒子の粒径比は約13であった。

【0218】

上記の鱗片状のMA粉700重量部と球状粒子300重量部を内容積が3リットルのボールミルで350時間混合し、混合導電粉を得た。鱗片状のMA粉と球状粒子の体積比は73:27であり、混合導電粉のタップ密度は7.30g/cm3、相対充填密度は76%であった。

【0219】

実施例28で使用したと同じバインダ25gに、上記で得た混合導電粉475gを徐々に加えて、実施例28と同様にして混合、分散して、導電ペーストを得た。得られた導電ペーストの粘度は25℃で1090dPa・sであり、チキソ性はチキソトロピックインデックスが5.0であった。

【0220】

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は31mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率はそれぞれ0.6%および0.8%であり、短絡時間は9分30秒(対照銀ペーストの20倍以上)であった。

【0221】

<比較例25>

実施例28で使用したと同じバインダ25gに、実施例33で使用した鱗片状のMA粉(商品名MA10G)332.5gと実施例33で使用した凝集している球状粒子142.5gを加え、撹拌らいかい機で混合、分散させたが、粘度が高く、均一混合ができなかった。鱗片状粒子と球状粒子の体積比は、実施例33と同じ73:27であった。

【0222】

<実施例34>

実質的に単分散された粒子として、実施例23で使用した鱗片状のMA粉(商品名MA10G)を使用した。球状粒子として、実施例33で使用した球状銀粉を使用した。鱗片状のMA粉と球状粒子の粒径比は約12であった。

【0223】

上記の鱗片状のMA粉65重量部と球状粒子35重量部をVブレンダーで320時間混合し、混合導電粉を得た。鱗片状のMA粉と球状粒子の体積比は68:32であり、混合導電粉のタップ密度は7.25g/cm3、相対充填密度は75%であった。

【0224】

実施例24で使用したと同じバインダ20gに、上記で得た混合導電粉480gおよび溶剤としてエチルカルビトール15gを加えて、実施例24と同様に混合、分散して導電ペーストを得た。得られた導電ペーストの粘度は25℃で980dPa・sであり、チキソ性はチキソトロピックインデックスが5.0であった。

【0225】

この導電ペーストを用いて、実施例24と同様にして各テスト基板を作製し、実施例24と同様にして各特性を評価した。その結果、シート抵抗は29mΩ/□であり、恒温恒湿試験および気相冷熱試験の回路抵抗の変化率はそれぞれ0.5%および0.6%であり、短絡時間は10分20秒(対照銀ペーストの20倍以上)であった。

【0226】

<比較例26>

実施例24で使用したと同じバインダ20gに、実施例34で使用した鱗片状のMA粉(商品名MA10G)312gと実施例34で使用した凝集している球状粒子168gを加え、撹拌らいかい機で混合、分散させたが、粘度が高く、均一混合ができなかった。鱗片状のMA粉と球状粒子の体積比は、実施例34と同じ68:32であった。

【0227】

<実施例35>

実施例1で使用した鱗片状銀粉と、実施例5で使用した球状銀粉とを用いた。鱗片状粒子と球状粒子の粒径比は15であった。

上記の鱗片状粒子60重量部と球状粒子40重量部をVブレンダーで96時間混合し、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は60:40であり、混合導電粉のタップ密度は7.75g/cm3、相対充填密度は74%であった。

【0228】

シリコーン樹脂(エマソン&カミング(Emerson & Cuming)社製、商品名エコシル(ECOSIL)CN)100重量部に対してジブチルスズ(試薬)3重量部を加えて均一に混合し、バインダとした。上記で得た混合導電粉92重量部と上記で得たバインダ8重量部を乳鉢で混合した後、3本ロールミルで2分間均一に分散して、導電ペーストを得た。

【0229】

次に、表面を剥離剤で処理した厚さ19μmのポリエチレンテレフタレート(PET)フィルム上に、上記で得た導電ペーストを0.15mmの厚さに塗工した。さらに、その上面に空気を巻き込まないようにして、上記と同じPETフィルムを密着させて積層した。これを80℃の熟成炉中で4時間保管して、厚さ0.15mmの熱伝導シートの両面にPETフィルムを積層したPETフィルム付熱伝導シート(以下、フィルム付熱伝導シートとする。)を得た。その後、両面のフィルムを剥離し、レーザーフラッシュ法で貫層方向の熱伝導率を測定した結果、13W/m・Kであった。

【0230】

上記で得たフィルム付熱伝導シートを、2cm角でそのコーナー部の外に1mm角の突起が形成された形状に打ち抜いた後、片面のPETフィルムを剥がして、2cm角で厚さが3mmのアルミニウム板の上に、熱伝導シートを接触させて押しつけ、次いで表面に残っているPETフィルムを剥がした。剥がす際には、突起部のフィルムをつかんだので、容易に剥がすことができた。その後、ステンレス板を熱伝導シートに押し当てて、そのまま万力ではさんで締め付けたところ、万力から取り出しても両者は一体となっていた。この後、アルミニウム板とステンレス板に挟まれた熱伝導シートのコーナー部に、エッジがテーパー状となっているスクレーパーを差し込んだところ、熱伝導シートは損傷したが、アルミニウム板とステンレス板を容易に剥がすことができた。

【0231】

<実施例36>

実施例3で使用した鱗片状銀粉と、実施例11で使用した球状銀粉(小粒子)を使用した。鱗片状粒子と球状粒子の粒径比は15であった。

上記の鱗片状粒子80重量部と球状粒子20重量部をボールミルで80時間混合し、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は80:20であり、混合導電粉のタップ密度は7.65g/cm3、相対充填密度は73%であった。

上記で得た混合導電粉91.5重量部と実施例35で得たバインダ8.5重量部を実施例35と同様に混合、分散して、導電ペーストを得た。

【0232】

得られた導電ペーストを用いて、実施例35と同様にして、厚さ0.15mmの熱伝導シートの両面にPETフィルムを積層したフィルム付熱伝導シートを得た。その後、両面のPETフィルムを剥離し、レーザーフラッシュ法で貫層方向の熱伝導率を測定した結果、8.7W/m・Kであった。また、実施例35と同様にアルミニウム板とステンレス板で、フィルム付熱伝導シートのPETフィルムを剥離した熱伝導シートをはさみ、一体とすることができた。

【0233】

<実施例37>

実施例5で使用した鱗片状銀粉と、実施例11で使用した球状銀粉(小粒子)を使用した。鱗片状粒子と球状粒子の粒径比は約15であった。

上記の鱗片状粒子75重量部と球状粒子25重量部をVブレンダーで120時間混合し、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は75:25であり、混合導電粉のタップ密度は7.81g/cm3、相対充填密度は74%であった。

上記で得た混合導電粉92.3重量部と実施例35で得たバインダ7.7重量部を実施例35と同様に混合、分散して、導電ペーストを得た。

【0234】

得られた導電ペーストを用いて、実施例35と同様にして、厚さ0.15mmの熱伝導シートの両面にPETフィルムを積層したフィルム付熱伝導シートを得た。その後、両面のPETフィルムを剥離し、レーザーフラッシュ法で熱伝導率を測定した結果、14W/m・Kであった。また、実施例35と同様にアルミニウム板とステンレス板で、フィルム付熱伝導シートのフィルムを剥離した熱伝導シートをはさみ、一体とすることができた。

【0235】

<比較例27>

比較例3で得た混合導電粉90重量部と実施例35で得たバインダ10重量部を乳鉢で混合したが、ばさばさのままでペースト状にできなかった。

【0236】

<比較例28>

比較例6で得た混合導電粉90重量部と実施例35で得たバインダ10重量部を乳鉢で混合したが、ばさばさのままでペースト状にできなかった。

【符号の説明】

【0237】

1 導電層

2 銅箔

3 基材(基板)

4 スルーホール

5 絶縁層

10 フィルム付シート

11 シート

12 剥離可能なフィルム(剥離フィルム)

20,21 部品

【技術分野】

【0001】

本発明は、高充填化された混合導電粉とその製造法、導電ペーストとその製造法、シートおよびフィルム付シートとその製造法、ならびに、フィルム付シートの固着方法に関する。

【背景技術】

【0002】

電子材料分野では、導電粉を含む導電ペーストを用いた配線層(導電層)の形成、導電回路の形成、電極の形成等が行われている。また、導電ペーストを導電性または熱伝導性接着剤として使用し、電子部品同士の接着が行われている。導電ペーストは、銀粉、銅粉、アルミニウム粉、パラジウム粉またはこれらの合金粉等の導電粉に、バインダ、有樹溶剤および必要に応じて添加剤などを加えて、ペースト状に混合して作製される。

【0003】

導電ペーストには、高い導電性が求められ、そのためには、導電粉の配合量を多くすることが必要となるが、一方で、ペーストの製造と使用が容易である程度の流動性と低粘性が求められる。たとえば、導電ペーストをスルーホール内に充填して層間接続を行う場合、小さい孔でありながら高導電性を必要とするため、孔にできる限り導電ペーストを充填し、すき間なく導電性ペーストを埋め込む必要がある。しかし、導電性を高めるために導電粉の配合量を多くすると、導電ペーストの粘度が高くなり、孔への充填性が悪化してしまうという問題が生じる。

【0004】

導電ペーストに必要とされるバインダの総量は、配合する導電粉の充填密度(充填率)と関連している。すなわち、導電粉の充填密度が低い(空隙率が大きい)場合は、まず、その導電粉の粒子同士の隙間を埋めるために多量のバインダが必要となり、さらに、流動性と低粘性を確保するために必要な量のバインダを添加しなければならない。したがって、導電粉の充填密度が低い場合は、多量のバインダで希釈されることとなり、結果的に、導電ペースト中の導電粉の含有率を高めることはできない。

【0005】

反対に、導電粉の充填密度が高い(空隙率が小さい)場合は、導電粉の粒子同士の隙間を埋めるためのバインダ量は少量で足りるので、導電粉の含有率が高く、導電性の高い導電ペーストが得られることになる。

粉体の充填密度を上げるためには、理論的には、粒度分布曲線のピークが単一であるような等球粒子を用いればよく、さらには、大きさの異なる大小の球状粒子を組み合わせて、大粒子の間隙を小粒子で満たすようにすればよい(日刊工業新聞社刊、粉体工学会編、粉体工学便覧、初版1刷、昭和61年2月号(第101〜107頁)参照)。

【0006】

しかしながら、実際には、販売されている導電粉の粒子は、その粒径が小さいほど強く凝集しており、大小粒子を組み合わせても、理論的に可能であると考えられるような充填密度を達成することはできない。たとえば、粒径が5〜20μm程度の銀粉の相対充填密度は高々60%前後、粒径が1μm前後の銀粉では相対充填密度は高々50%前後であり、これらを単純に組み合わせて混合しても、相対充填密度は60%前後程度までしか達成できなかった。

【先行技術文献】

【非特許文献】

【0007】

【非特許文献1】日刊工業新聞社刊、粉体工学会編、粉体工学便覧、初版1刷、昭和61年2月号(第101〜107頁)

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、従来になく高い充填密度を有する混合導電粉とその製造法、ならびに、高い充填密度で複数種の導電粉を含む導電ペーストとその製造法、高い充填密度で複数種の導電粉を含むシートおよびフィルム付シートとその製造法、フィルム付シートの固着方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第一の側面によれば、実質的に単分散された導電性の鱗片状粒子(A1)と、導電性の実質的に球状の粒子(B1)とを含み、相対充填密度が68%以上である混合導電粉が提供される。

本発明の第二の側面によれば、実質的に単分散された導電性の実質的に球状の粒子(A2)と、前記実質的に球状の粒子(A2)よりも粒径の小さい、導電性の実質的に球状の粒子(B2)を含み、相対充填密度が68%以上である混合導電粉が提供される。

【0010】

本発明の第三の側面によれば、以下を含む混合導電粉の製造法が提供される。

実質的に単分散された導電性の粒子(A)と、凝集している導電性の粒子(B)とを準備すること;および粒子(A)と粒子(B)を混合し、粒子(A)で粒子(B)に衝撃を加えることにより凝集している粒子(B)を解粒して、粒子(A)と粒子(B)とを分散、混合すること。

【0011】

本発明の第四の側面によれば、上記本発明に係る混合導電粉と樹脂バインダとを含む導電ペーストが提供される。

本発明の第五の側面によれば、上記本発明に係る混合導電粉の製造法により得られる混合導電粉と樹脂バインダとを含む導電ペーストが提供される。

【0012】

本発明の第六の側面によれば、相対充填密度が68%以上である混合導電粉と樹脂バインダとを含む導電ペーストであって、前記混合導電粉が、実質的に球状で表面が平滑化された銀被覆銅粉60〜96重量%と銀粉4〜40重量%とを含み、前記銀被覆銅粉が、銀および銀と銅との合金により銅粉の表面が部分的に被覆され、銀の合計量が銅に対して3〜30重量%である銀被覆銅粉の表面に、銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸が付着してなる実質的に球状の脂肪酸付着銀被覆銅粉である導電ペーストが提供される。

【0013】

本発明の第七の側面によれば、相対充填密度が68%以上である混合導電粉と樹脂バインダとを含む導電ペーストであって、前記混合導電粉が、実質的に球状で表面が平滑化された銀被覆銅粉60〜96重量%と銀粉4〜40重量%とを含み、前記銀被覆銅粉が、実質的に球状の銅粉の表面を銅粉に対して3〜30重量%の量の銀で被覆すること;得られた銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸を銀被覆銅粉の表面に付着させること;および被覆された銀を平滑化処理すること、を含む方法により得られる実質的に球状の脂肪酸付着銀被覆銅粉である導電ペーストが提供される。

【0014】

本発明の第八の側面によれば、以下を含む、複数種の導電粉を含む導電ペーストの製造法が提供される。

複数種の導電粉が実質的に均一に混合されてなる混合導電粉を準備すること;および

前記混合導電粉と樹脂バインダとを混合すること。

【0015】

本発明の第九の側面によれば、相対充填密度が68%以上である混合導電粉と樹脂バインダとを含み、前記混合導電粉の配合割合が85〜96重量%であるシートが提供される。

本発明の第十の側面によれば、上記本発明に係る導電ペーストを用いて得られるシートが提供される。

本発明の第十一の側面によれば、上記本発明に係るシートと、前記シートの少なくとも一方の面に積層された剥離可能なフィルムとを含むフィルム付シートが提供される。

【0016】

本発明の第十二の側面によれば、以下を含むフィルム付シートの固着方法が提供される。

上記本発明に係るフィルム付シートを打ち抜き加工すること;

打ち抜いたフィルム付シートの片面のフィルムのみを剥離し、現れたシート面を部品上に接着すること;および

もう片面のフィルムを剥離し、現れたシート面に別の部品を接着して両部品間にシートを挟むこと。

【0017】

本発明の第十三の側面によれば、以下を含むフィルム付シートの製造法が提供される。

相対充填密度が68%以上である混合導電粉を準備すること;

前記混合導電粉と樹脂バインダを混合して前記混合導電粉を85〜96重量%含むペーストを調製すること;および

剥離可能なフィルム上に前記ペーストを塗工して層を形成すること。

【0018】

本発明の第十四の側面によれば、上記本発明に係る導電ペーストを剥離可能なフィルム上に塗工して層を形成することを含むフィルム付シートの製造法が提供される。

【発明の効果】

【0019】

本発明の高充填化された混合導電粉を使用することで、導電粉の配合割合が高い導電ペーストを安定にかつ容易に製造することができる。そして、この導電粉の配合割合が高い導電ペーストを使用することで、導電性、熱伝導性の高いシートを作製することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、スルーホールおよび配線板の表面を導電ペーストで接続した状態を模式的に示す断面図である。

【図2】図2は、フィルム付シートの一実施形態を模式的に示す断面図である。

【図3】図3は、フィルム付シートの固着方法の一実施形態を模式的に示す断面図であり、同(A)〜同(C)はそれぞれの工程を示す。

【図4】図4は、ポリイミドフィルム上にテストパターンを形成した状態を示す平面図である。

【発明を実施するための形態】

【0021】

以下に、本発明の好ましい実施形態について説明する。

<混合導電粉>

本発明に係る混合導電粉は、相対充填密度が68%以上と、従来になく高充填化された新規な導電粉である。この相対充填密度は、高ければ高いほど好ましく、したがって、68%以上100%未満のものを含んでいる。好ましくは、相対充填密度は70%以上、さらに好ましくは71%以上である。他方、製造容易性の観点からみれば、相対充填密度は好ましくは85%以下であり、さらに好ましくは80%以下である。相対充填密度が68%未満であると、導電ペースト中の混合導電粉の配合割合を多くした場合、導電ペーストの粘度が高くなって充填や塗布などの作業性が低下し、反面、混合導電粉の配合割合が少ない場合は十分な導電性、熱伝導性および信頼性を得ることが困難となる。

【0022】

混合導電粉の相対充填密度が高いほど、ペースト化する際に使用する樹脂バインダ(単にバインダともいう。)の体積量を小さくすることができ、少量のバインダでペースト化することができる。また、バインダと混合する際、混合を開始した直後の粘度も低いので、容易に均一に混合することができる。たとえば、無溶剤の樹脂バインダを使用して、相対充填密度が74%に高充填化された混合導電粉を使用すれば、これをペースト化する場合、導電粉の配合割合が92重量%になるような割合でバインダに混合導電粉を添加しても、均一に混合することができる。しかし、相対充填密度が63%の混合導電粉を使用した場合、バインダが不足してしまい、同じ配合割合でバインダに添加すると、ばさばさの状態になりペースト状にはならず、均一に混合することができない。

したがって、本発明のように高充填化された混合導電粉を使用することで、初めて、導電粉の配合割合が高い導電ペーストを安定にかつ容易に製造することができる。そして、この導電粉の配合割合が高い導電ペーストを使用することで、導電性、熱伝導性の高いシートを作製することができる。

【0023】

相対充填密度とは、充填密度をその粒子の真密度で除した値を%で表示したものである。本発明においては、タップデンサーを用いて25mmのストロークでタッピングを1,000回行い、その体積と質量から算出したタップ密度を充填密度とし、その粒子の真密度または理論密度で除して算出したものを相対充填密度とする。

【0024】

相対充填密度68%以上という高充填率は、実質的に単分散された鱗片状粒子(A1)と、実質的に球状の粒子(B1)とを組み合わせることにより実現することができる。または、実質的に単分散された実質的に球状の粒子(A2)と、前記実質的に球状の粒子(A2)よりも粒径の小さい、実質的に球状の粒子(B2)を組み合わせることにより得ることができる。以下の説明において、実質的に球状の粒子を単に球状粒子と記す場合があり、実質的に球状の粒子(A2、B2)のうち、粒径の大きいほうの粒子を大粒子(A2)、粒径の小さいほうの粒子を小粒子(B2)とそれぞれ記す場合がある。

【0025】

ここで、混合導電粉は、鱗片状粒子(A1)および球状粒子(B1)以外に、別の導電粉を含んでいてもよい。たとえば、球状粒子(B1)よりもさらに粒径の小さな球状粒子を含むことができる。同様に、混合導電粉は、大粒子(A2)と小粒子(B2)以外に、別の導電粉を含んでいてもよい。たとえば、小粒子(B2)よりもさらに粒径の小さな球状粒子を含むことができる。

【0026】

本発明において実質的に単分散された、とは粒子の凝集の大部分が解粒されている状態(ほぼ単分散されている状態)のことを指し、具体的には、粒子の80%以上が単分散されていることが望ましく、90%以上であればより好ましい。なお、球状粒子(B1)および小粒子(B2)は、混合導電粉中でその一部が凝集していても相対充填密度68%以上の混合導電粉が得られるので、球状粒子(B1)および小粒子(B2)は、必ずしも実質的に単分散されていなくてもよい。

【0027】

本発明において実質的に球状の粒子、とはその形状がほぼ球状とみなせる粒子のことであり、塊状の粒子やこれらが凝集している粒子も含む。そのアスペクト比は、1.0以上1.5未満であることが好ましく、1.0〜1.3がより好ましく、1.0〜1.1がさらに好ましい。

【0028】

アスペクト比とは、粒子の長径と短径の比率(長径/短径)である。本発明においてアスペクト比は、その平均粒径と比表面積から算出することができる。すなわち、粒子を半径r、厚みtおよび密度dの円盤状粒子であると仮定して、粒子1個当たりの表面積と重量を算出する。次いで、1g当たりの粒子の個数を算出し、粒子1個当たりの表面積に粒子の個数をかけた値が比表面積となる。この比表面積はtを含む数式で表されるので、この数式と測定した比表面積を等しいとおくことで、tを算出できる。この算出された厚みtと平均粒径から、アスペクト比を算出する。

【0029】

ここで、粒子1個当たりの表面積は2πr2+2πrt、粒子1個当たりの重量はπr2tdで表される。たとえば、比表面積が2m2/g、平均粒径6μm、密度10.5g/cm3の銀の鱗片状粒子では、粒子の厚さtは0.1μmと算出され、アスペクト比は60となる。また、平均粒径が15.8μmで比表面積が0.09m2/gの銀の鱗片状粒子では、その厚さは2.9μmと算出され、アスペクト比は5.4となる。

粒子の平均粒径は、レーザー散乱型粒度分布測定装置により測定することができる。比表面積は、BET比表面積測定装置により測定することができる。

【0030】

粒子が粉体として単独で存在するのではなく、樹脂中に分散されているような場合には、樹脂埋込後の断面から測定する方法を用いてアスペクト比を得ることができる。この方法は、粘度の低い硬化性樹脂中に粒子をよく混合し、静置して粒子を沈降させると共にそのまま樹脂を硬化させ、得られた硬化物を垂直方向に切断し、その切断面に現れる粒子の形状を電子顕微鏡で拡大して観察し、少なくとも100個の粒子について一つ一つの粒子の長径/短径を求め、それらの平均値をもってアスペクト比とするものである。

【0031】

上記の短径とは、前記切断面に現れる粒子について、その粒子の外側に接する二つの平行線の組み合わせを粒子を挟むように選択し、それらの組み合わせのうち最短間隔になる二つの平行線の距離である。一方、長径とは、前記短径を決する平行線に直角方向の二つの平行線であって、粒子の外側に接する二つの平行線の組み合わせのうち、最長間隔になる二つの平行線の距離である。これらの四つの線で形成される長方形は、粒子がちょうどその中に納まる大きさとなる。

【0032】

上記鱗片状粒子(A1)のアスペクト比は、1.5〜10であることが好ましい。アスペクト比がこの範囲であると、粒子同士の接触が良好となり、ペースト化した場合に高いチキソ性を得ることができる。さらに、このアスペクト比は、2〜8であることがより好ましい。アスペクト比が1.5未満であると、鱗片状とは言い難い場合もあり、さらには平均粒径の大きい鱗片状粒子の場合、配向が小さくなり、この粒子を併用したペーストでは、沿面方向の熱伝導性、導電性、隠蔽力等が低くなる場合がある。一方、アスペクト比が10を超えると、ペースト化した場合に粘度が高くなってしまう場合がある。

【0033】

上記鱗片状粒子(A1)、および、上記粒径の異なる2種の球状の粒子(A2、B2)のうち粒径の大きいほうの粒子(A2)の平均粒径は、高充填化、ペースト化した場合の粘度と流動性の観点から、上記実質的に球状の粒子(B1)、および、上記粒径の異なる2種の球状の粒子(A2、B2)のうち粒径の小さいほうの粒子(B2)の平均粒径の2〜50倍であることが好ましく、3〜25倍であることがより好ましく、5〜25倍であることがさらに好ましく、10〜25倍であれば一層好ましい。

具体的には、鱗片状粒子(A1)および大粒子(A2)の平均粒径は、3〜25μm程度であることがより好ましく、5〜18μm程度であることが一層好ましい。

【0034】

本発明において粒子の平均粒径とは、顕微鏡写真でみた場合に、1個ずつの粒子とみなしうる各粒子の粒径(一次粒径)の平均値のことである。本明細書においては、平均粒径を一次粒径と記載する場合がある。この平均粒径(一次粒径)は、レーザー散乱型粒度分布測定装置を用いて測定することができる。

【0035】

上記実質的に球状の粒子(B1)、および、上記粒径の異なる2種の球状の粒子(A2、B2)のうち粒径の小さいほうの粒子(B2)の平均粒径は、粒子の解粒性と高充填化に鑑み、0.3〜3.0μmであることが好ましい。粒子(B1)および小粒子(B2)の平均粒径がこの範囲であると、粒子同士の接触が良好となり、ペースト化した場合に高いチキソ性を得ることができる。粒子(B1)および小粒子(B2)の平均粒径は、0.5〜2.5μmがより好ましく、0.8〜2.0μmがさらに好ましい。

【0036】

混合導電粉中の上記鱗片状粒子(A1)と実質的に球状の粒子(B1)の配合比、および、上記粒径の大きいほうの粒子(A2)と粒径の小さいほうの粒子(B2)の配合比は、高充填化の観点から、それぞれ体積比で、(A1):(B1)または(A2):(B2)が95:5〜55:45であることが好ましく、85:15〜55:45がより好ましく、80:20〜60:40がさらに好ましい。

【0037】

本発明において導電性の粒子としては、金粉、銀粉、銅粉、アルミニウム粉、パラジウム粉等の金属単体粉末、またはこれらの合金粉末を用いることができる。なかでも、導電性が良好であることから、銀粉を用いることが好ましい。

また、表面を銀で被覆された銅のような、被覆金属粉を用いることも好ましく、なかでも、銀で被覆された銅粉を用いることが好ましい。

【0038】

たとえば、銀粉を含有する導電ペーストを用いて電気回路や電極を形成した場合、高温多湿の雰囲気下で電界が印加されると、電気回路や電極にマイグレーションと称する銀の電析が生じ、電極間または配線間が短絡する場合がある。これに対し、銀被覆銅粉、好ましくは表面を平滑化処理した銀被覆銅粉を使用すれば、マイグレーションを改善でき、かつ、高価である銀粉を用いるよりも安価な導電ペーストを提供することができる。この場合、マイグレーション改善効果を高めるために、銅粉の表面全体を均一に銀で被覆するのではなく、一部を残して部分的に被覆したほうが好ましい。さらに、導電粉として銅粉を使用すると、表面に酸化膜を形成しやすくなるが、銀で被覆した銅粉を使用することにより、銅粉表面の酸化を抑制して信頼性の高い導電ペーストを提供することができる。

【0039】

さらには、被覆金属粉として、銀および銀と銅との合金により部分的に被覆された銀被覆銅粉を用いることが好ましい。この場合、導電性およびコストの観点から、銀の合計量(銀−銅合金部分の銀も含む。)がコア材の銅に対して3〜30重量%であることが好ましく、5〜22重量%であることが好ましく、7.5〜22重量%の範囲がより好ましい。あるいは、顕微鏡で観察した場合に、銅の表面の90%以上100%未満が銀および銀−銅合金で覆われていることが好ましく、95%以上100%未満が被覆されていることがより好ましい。

【0040】

銅粉の表面に銀を被覆させる方法としては、特に制限はなく、たとえば置換めっき、電気めっき、無電解めっき等の方法がある。銅粉と銀の付着力が高いこと、および、ランニングコストが安価であることから、置換めっき法で被覆することが好ましい。

【0041】

銀めっきしたままの銀被覆銅粉の表面状態は、析出した銀の粒界が表面に多く存在するので、凹凸があって平坦ではない。この表面凹凸の存在により、ペーストにした際の粘度上昇が生じやすく、また、めっき処理またはその乾燥工程で凝集しやすくなるので、その相対充填密度は高くはなく、通常60%未満、一般には55%未満である。したがって、この銀被覆銅粉をジルコニアビーズ、ガラスビーズ、アルミナビーズ等の分散ビーズを使用して混合機で解粒すると共にその表面を平滑化すれば、相対充填密度を60%〜65%に向上させることができ、これを用いて、より高充填率の混合導電粉を得ることができるために好ましい。

具体的にはたとえば、セラミックあるいは硬質金属製のローラと混合容器の壁面との間に銀被覆銅粉を置き、ローラと壁面が繰り返し衝突するエネルギーで銀被覆層を平滑化処理することができる。衝突エネルギーが大きいと、コア材の銅粉が変形し、鱗片状の銀被覆銅粉(後述)を得ることができる。

【0042】

この平滑化処理には、さらに別の利点が挙げられる。すなわち、平滑化処理により、銀めっき層とコア材の銅粉との密着力が大幅に向上して、3本ロールミル、またはらいかい機等で分散、混合処理を行っても、銀めっき層の剥離が発生しにくくなる。これに対し、平滑化処理を行わない銀被覆銅粉の場合は、3本ロールミルまたはらいかい機等での分散、混合処理の処理時間が長い場合は、銀めっき層が剥離し、銀被覆銅粉の色調が赤褐色に変化しやすくなる。

【0043】

さらに、この平滑化処理を行うことで、以下に述べるように、銀の一部が合金化するので、銀被覆銅粉の耐マイグレーション性が格段に向上する。

被覆された銀の平滑化処理を行うことにより、表面に被覆された銀めっき層は、平滑化されると同時に、その一部がコア材の銅粉表面部分で銀−銅の合金層を形成し、銅の一部が表面に銀−銅合金を形成するなどして露出する。つまり、銀被覆銅粉の表面に現れている銅としては、銀により被覆されなかったコア材の銅部分と、合金化された銅部分とが存在する。この合金部の色調は銀に近い金属色で、やや赤褐色に近い感じであり、銅の露出は肉眼では感じられない。しかし、この粒子は塩水に接触させておくと緑青色に変色するので、表面に銅が露出していることを確認することができる。

銀めっき層の一部を銀−銅合金化させる方法としては、上記平滑化処理のような、衝撃による方法が好ましい。

【0044】

上記銀被覆銅粉の表面に、必要に応じてさらに脂肪酸を付着させて、あるいは、脂肪酸で一部を被覆して、脂肪酸付着銀被覆銅粉として用いることも好ましい。この脂肪酸の量は、あまり多すぎると粒子同士が脂肪酸によって凝集しやすくなる恐れがあるので、銀被覆銅粉に対して0.02〜1.0重量%であることが好ましく、より好ましくは0.02〜0.5重量%、さらに好ましくは0.02〜0.3重量%の範囲とされる。脂肪酸は、銀部分、銀−銅合金部分、被覆されていない銅部分を含む銀被覆銅粉の表面にランダムに付着して、銀被覆銅粉表面の一部をさらに被覆する状態になると考えられる。

脂肪酸としては、ステアリン酸、ラウリン酸、カプリン酸、パルミチン酸等の飽和脂肪酸、または、オレイン酸、リノール酸、リノレン酸、ソルビン酸等の不飽和脂肪酸等が挙げられる。

【0045】

銀被覆銅粉の表面の一部を脂肪酸で被覆すれば、下記のような利点が得られる。すなわち、銅粉に銀めっきを施した場合、その後の乾燥工程で銅粉に含まれる水分を乾燥させる必要があるが、このとき水分を直接乾燥させると、水の蒸発潜熱が大きいために、乾燥に多くの時間を要すると共に、導電粉同士が凝集してしまう恐れがある。しかし、水分を予めアルコール、アセトン等の親水性の有機溶剤で置換し、この有機溶剤を乾燥するようにすれば、乾燥は容易であり、導電粉同士の凝集も低下する。そこで、上記有機溶剤に脂肪酸を溶解し、この溶剤を銀被覆銅粉に添加して、上記に示す範囲内の量の脂肪酸を銀被覆銅粉の表面に均一に付着させることにより、銀被覆銅粉の乾燥を容易にすると共に、銀被覆銅粉同士の凝集を容易に解粒させることができ、接着力についても低下させることなく、充填密度の高い混合導電粉を得ることができる。さらに、脂肪酸が付着していることにより、樹脂バインダに濡れやすい混合導電粉を得ることができる。

【0046】

以上より、銀被覆銅粉としては、銀および銀と銅との合金により銅粉の表面が部分的に被覆され、表面が平滑化された銀被覆銅粉であって、銀の合計量が銅に対して3〜30重量%であり、かつ、その表面に銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸が付着してなる脂肪酸付着銀被覆銅粉(C1)を用いることが最も好ましい。

あるいは、銅粉の表面を銅粉に対して3〜30重量%の量の銀で被覆すること;得られた銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸を銀被覆銅粉の表面に付着させること;被覆された銀を平滑化処理することを含む方法により得られる脂肪酸付着銀被覆銅粉(C2)を用いることも好ましい。この方法は、各工程を含んでいればよいので、この方法において、各工程の順序は、ここに記載された順序に限定されることはない。たとえば、脂肪酸を銀被覆銅粉の表面に付着させてから銀の平滑化処理を行うと、凝集した粒子を解粒しながら、かつ、再凝集を防止しつつ、平滑化もスムーズに行うことができるので好ましい。

【0047】

上記のような脂肪酸付着銀被覆銅粉(C1、C2)は、上記鱗片状粒子(A1)として、または、上記粒径の大きいほうの粒子(A2)として好ましく使用することができる。鱗片状粒子(A1)として使用する場合は、さらに銀被覆銅粉を鱗片化することを含む方法により得ることができる。この被覆された銀の鱗片化処理は、たとえば、ジルコニアビーズなどの分散ビーズを投入したボールミル等の混合機を用いて行うことができる。この鱗片化工程は、脂肪酸を付着させた後で行うことが好ましく、銀の平滑化と同時に行うことが、工程も少なく効率的である。もちろん、別工程として、銀の平滑化処理の後に鱗片化処理を行うこともできる。

【0048】

脂肪酸付着銀被覆銅粉(C1、C2)を上記大粒子(A2)として使用する場合は、コア材として実質的に球状の銅粉を用いて得ることができる。この場合、実質的に球状の脂肪酸付着銀被覆銅粉の平均粒径は、印刷、吐出、充填性等の取扱い性および価格の観点から、3〜17μmの範囲が好ましく、5〜17μmの範囲がより好ましい。

【0049】

脂肪酸付着銀被覆銅粉(C1、C2)を上記鱗片状粒子(A1)または上記大粒子(A2)として用いる場合、上記球状粒子(B1)および上記小粒子(B2)としては、粘度の上昇を抑え流動性を確保する観点から、実質的に球状の、または、塊状の銀粉を用いることが好ましい。その(B1)および(B2)としての銀粉の平均粒径は、脂肪酸付着銀被覆銅粉(C1、C2)の平均粒径の1/50〜1/2の範囲であることが好ましい。

【0050】

本発明に係る高充填化された混合導電粉は、任意の製造法を用いて製造することができる。たとえば、後述する本発明に係る混合導電粉の製造法を用いることにより容易に製造できるが、これに限定されることはない。

すなわち、上記鱗片状粒子(A1)と実質的に球状の粒子(B1)とを組み合わせることにより、または、上記粒径の大きいほうの粒子(A2)と粒径の小さいほうの粒子(B2)とを組み合わせることにより、本発明の相対充填密度を実現することができ、その両者の配合比、両者の平均粒径の比、各粒子の粒度分布、原料粒子の凝集の度合いと強さなどに応じて、適切な混合条件(混合装置の種類、混合時間、回転速度、混合容器の大きさや充填量など)を選択すればよい。

【0051】

<混合導電粉の製造法>

本発明に係る混合導電粉の製造法は、実質的に単分散された導電性の粒子(A)と、凝集している導電性の粒子(B)とを準備すること;および前記粒子(A)と前記粒子(B)を混合し、粒子(A)で粒子(B)に衝撃を加えることにより凝集している粒子(B)を解粒して、粒子(A)と粒子(B)とを分散、混合することを含んでいる。以下の説明において、凝集している粒子(B)を凝集粒子(B)と記す場合がある。

【0052】

市販されている導電粉は、その粒径が小さくなるほど、一部が凝集した状態にあり、特に粒径が0.3〜2μm前後の小粒子は、通常強く凝集しており、この凝集が充分に解粒されるまで分散を行うことは、多大な労力を必要とするばかりでなく、極めて困難である。通常、微粒子の分散は、ジルコニア、アルミナ、ガラス等の直径が0.5mmくらいの分散用ビーズを用いて混合機にて行われるが、このようなビーズを用いると、たとえば銀のような柔らかい金属の場合は、凝集粒子が解粒されるよりもビーズの衝突エネルギーにより粒子が鱗片状に変形してしまって、充分な解粒がなされない恐れがある。さらに、鱗片状に変形すると、ビーズの持つ強いエネルギーにより銀鱗片同士が一体化されてしまい、凝集の解粒がさらに困難となる恐れがある。解粒が不十分であると、高充填率の混合粉体を得ることができない。

分散用ビーズを用いる場合、たとえば直径が0.2mm未満であるような粒径の小さなビーズを使用しても、粒子が変形する場合がある。さらに、このように小さな粒径のビーズを使用すると、ビーズと導電粉粒子とを分離する操作が大変になり、篩い分けの作業中にもビーズと導電粉粒子がぶつかり合って、粒子を変形または粉砕する場合がある。

【0053】

これに対し、上記本発明に係る混合導電粉の製造法によれば、従来のようなビーズを用いてビーズにより衝撃を与える代わりに、実質的に単分散された粒子(A)と凝集している粒子(B)を混合しながら、粒子(A)が凝集粒子(B)に衝突して衝撃を与えることにより凝集粒子(B)を解粒するようにしているので、凝集粒子(B)が柔らかい素材であっても変形が抑制され、容易に充分な解粒を行うことができる。その際、凝集粒子(B)には、粒子(A)から受ける衝撃とは別の衝撃、たとえば凝集粒子(B)同士の衝撃や壁面からの衝撃が加わっており、同様に、粒子(A)にも、様々な粒子間衝撃、壁面衝撃等が加わっている。

粒子(A)は、好ましくはより大きな粒子であり、粒子(B)は、好ましくはより小さな粒子であり、大きな粒子で小さな粒子の凝集を解粒することにより、従来にはなかった良好な分散体を、容易に得ることができる。

【0054】

ここで、粒子(B)の解粒に分散用ビーズを使用した場合と、粒子(A)として鱗片状粒子(A1)を使用した場合の衝突エネルギーを比較すると次のようになる。衝突エネルギーは、衝突する粒子の質量に比例する。たとえば、分散用ビーズの直径が0.2mm、鱗片状粒子の平均粒径が0.02mmでアスペクト比が5とすると、分散用ビーズと鱗片状粒子の体積比は約3000倍になる。したがって、比重差を考慮しても、分散用ビーズに衝突する場合の方が鱗片状粒子に衝突する場合に比べ、粒子(B)の受ける衝突のエネルギーは1000倍以上大きくなることになる。

【0055】

混合に用いられる混合機としては、ボールミル、ロッキングミル、Vブレンダー、振動ミル等の公知の機械を用いることができ、原料である上記粒子(A)および凝集粒子(B)を混合機に入れて、それら原料粉で混合すればよい。それにより、両粒子の変形を抑制しながら粒子(B)の凝集を解粒できる。

【0056】

上記粒子(A)の平均粒径は、上記粒子(B)の平均粒径の2〜50倍であることが好ましく、3〜25倍であることがより好ましく、5〜25倍であることがさらに好ましい。この値は、解粒させるために印加できるエネルギーを考慮して2倍以上であることが好ましく、得られた混合導電粉を用いてペースト化した場合の粘度および流動性を考慮して、50倍未満であることが好ましい。

【0057】

上記粒子(A)は、上記本発明に係る混合導電粉に用いられる鱗片状粒子(A1)、または、粒径の大きいほうの粒子(A2)であることが好ましい。

上記粒子(B)は、実質的に球状の粒子であって、平均粒径が0.3〜3.0μmであることが好ましい。さらに、粒子(B)は、上記本発明に係る混同導電粉に用いられる実質的に球状の粒子(B1)、または、粒径の小さいほうの粒子(B2)であることが好ましい。

【0058】

この製造法を用いて得られる混合導電粉の相対充填密度は、68%以上であることが好ましい。すなわち、この方法を用いることにより、相対充填密度が68%以上である高充填率の混合導電粉を、容易に製造することができる。

【0059】

<導電ペースト>

本発明に係る導電ペーストは、上記本発明に係る混合導電粉、または、上記本発明に係る混合導電粉の製造法により得られる混合導電粉と、樹脂バインダとを含むものであり、高導電性と流動性を備えたペーストである。

さらに、混合導電粉として、相対充填密度が68%以上である混合導電粉であって、実質的に球状で表面が平滑化された銀被覆銅粉60〜96重量%と銀粉4〜40重量%とを含むものを用いることができる。この両者の配合比は、耐マイグレーション性、充填密度の観点からこの範囲が好ましく選択され、銀被覆銅粉が60〜85重量%、銀粉が15〜40重量%であることがより好ましく、銀被覆銅粉が65〜80重量%、銀粉が35〜20重量%であることがさらに好ましい。

【0060】

ここで、実質的に球状で表面が平滑化された銀被覆銅粉は、銀および銀と銅との合金により銅粉の表面が部分的に被覆され、銀の合計量が銅に対して3〜30重量%である銀被覆銅粉の表面に、銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸が付着してなる実質的に球状の、上記脂肪酸付着銀被覆銅粉(C1)であることが好ましい。

あるいは、実質的に球状で表面が平滑化された銀被覆銅粉は、実質的に球状の銅粉の表面を銅粉に対して3〜30重量%の量の銀で被覆すること;得られた銀被覆銅粉に対して0.02〜1.0重量%の量の脂肪酸を銀被覆銅粉の表面に付着させること;および被覆された銀を平滑化処理すること、を含む方法(この工程の実施順序は特に限定されない。)により得られる実質的に球状の、上記脂肪酸付着銀被覆銅粉(C2)であることが好ましい。

上記の脂肪酸付着銀被覆銅粉(C1、C2)を用いることにより、銀ペーストよりも安価で耐マイグレーション性に優れ、かつ、銅ペーストよりも導電性と信頼性に優れた導電ペーストを提供することができる。この脂肪酸付着銀被覆銅粉の平均粒径は、3〜17μmであることが好ましい。

【0061】

混合導電粉中の銀粉の形状は、実質的に球状であるか、または塊状であることが好ましく、その平均粒径が、上記脂肪酸付着銀被覆銅粉の平均粒径の1/50〜1/2であることが好ましい。ここで、銀粉が塊状であるとは、通常のやり方にしたがって銀粒子を還元析出させたままの形状のものをいう。

その他、この脂肪酸付着銀被覆銅粉(C1、C2)の詳細については、上述したとおりである。

【0062】

銀被覆銅粉と銀粉を分散、混合する方法としては、上述した混合導電粉を製造するときと同様に、ボールミル、ロッキングミル、Vブレンダー、振動ミル等の回転または振動エネルギーを使用する方法が使用できる。銀被覆銅粉を分散媒体として使用して、凝集している微小な銀粉を解粒と同時に分散させることが好ましく、その装置、方法については特に制限はない。

【0063】

樹脂バインダ(バインダ)とは、樹脂を含むバインダである。必要に応じて添加剤や溶剤が添加された樹脂組成物となっており、その組成は特に限定されない。組成物の場合、配合成分が均一に混合された状態であることが好ましい。含まれる樹脂をバインダと呼ぶ場合もある。

【0064】

樹脂としては、各種の熱硬化性樹脂、熱可塑性樹脂等が使用され、必要に応じてこれらの硬化剤、カップリング剤、消泡剤等の添加物または溶剤と共に使用される。熱硬化性樹脂であるエポキシ樹脂、フェノール樹脂、ポリアミド樹脂、ポリアミドイミド樹脂を使用する場合は、低粘度化のために、モノエポキサイド、ポリエチレングリコール等の可撓性付与剤が併用される。

【0065】

フェノール樹脂はノボラック型、レゾール型等の公知の樹脂を用いることができる。レゾール型フェノール樹脂については、そのメチロール基がアルコールでエーテル化されてアルコキシ基になったものを使用すると、混合導電粉に活性な銅表面が露出した被覆銅粉が含まれている場合に粘度が安定するので、好ましいバインダの一つである。

【0066】

エポキシ樹脂は、常温で液状のものを使用することが好ましい。常温で結晶化するエポキシ樹脂は液状のエポキシ樹脂と混合することで、結晶化を回避できる。常温で液状のエポキシ樹脂とは、たとえば常温で固形のものでも常温で液状のエポキシ樹脂と混合することで、常温で安定して液状となるものも含む。ここで、常温とは約25℃を意味する。

【0067】

エポキシ樹脂としては公知のものが用いられ、分子中にエポキシ基を2個以上含有し、三次元構造を形成しうる化合物であればよい。たとえば、ビスフェノールA、ビスフェノールAD、ビスフェノールF、ノボラック、クレゾールノボラック類とエピクロルヒドリンとの反応により得られるポリグリシジルエーテル、ジヒドロキシナフタレンジグリシジルエーテル、ブタンジオールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル等の脂肪族エポキシ樹脂や、ジグリシジルヒダントイン等の複素環式エポキシ樹脂、ビニルシクロヘキセンジオキサイド、ジシクロペンタンジエンジオキサイド、アリサイクリックジエポキシアジペイトのような脂環式エポキシ樹脂が挙げられる。これらのエポキシ樹脂は、単独で、または2種以上を混合して用いることができる。

【0068】

エポキシ樹脂の硬化剤としては、たとえば、メンタンジアミン、イソホロンジアミン、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホン、メチレンジアニリン等のアミン類;無水フタル酸、無水トリメリット酸、無水ピロメリット酸、無水コハク酸、テトラヒドロ無水フタル酸等の酸無水物;イミダゾール、ジシアンジアミド等の化合物系硬化剤;ポリアミド樹脂、尿素樹脂等の樹脂系硬化剤が用いられる。これらを、必要に応じて、潜在性アミン硬化剤等の硬化剤と併用して用いてもよく、また3級アミン、イミダゾール類、トリフェニルホスフィン、テトラフェニルホスフェニルボレート等の、一般にエポキシ樹脂とフェノール樹脂との硬化促進剤として知られている化合物を添加してもよい。

これらの硬化剤の含有量は、導電ペーストの硬化物のガラス転移点(Tg)の点で、エポキシ樹脂100重量部に対して0.1〜30重量部の範囲であることが好ましく、1〜10重量部の範囲であることがさらに好ましい。

【0069】

樹脂バインダには、必要に応じて可撓性付与剤が用いられる。可撓性付与剤は、公知のものを用いることができ、たとえば、分子量中にエポキシ基を1個だけ有するモノエポキサイドとして、n−ブチルグリシジルエーテル、バーサティック酸グリシジルエーテル、スチレンオキサイド、エチルヘキシルグリシジルエーテル、フェニルグリシジルエーテル、クレジルグリシジルエーテル、ブチルフェニルグリシジルエーテル等のような通常のモノエポキシ樹脂が挙げられる。これらの可撓性付与剤は、単独で、または2種以上を混合して用いることができる。

【0070】

樹脂バインダには、上記の材料以外に必要に応じて、チキソ剤、カップリング剤、消泡剤、粉末表面処理剤、沈降防止剤等を配合することができる。必要に応じて添加されるこれら添加剤の含有量は、導電ペーストに対して、それぞれ、0.01〜1重量%の範囲であることが好ましく、0.03〜0.5重量%の範囲であることがさらに好ましい。

【0071】

一般に穴埋め用の導電ペーストの場合、スルーホール内でのボイドの発生は好ましくないので、この用途に用いる場合には、溶剤を含まない無溶剤型の樹脂を用いることが好ましく、または、ペースト中の溶剤の含有量が2重量%以下となるような低溶剤型の樹脂を用いることが好ましい。つまり、導電性ペースト中の溶剤の含有量は、2重量%以下であることが好ましい。無溶剤型の樹脂として、具体的には、エポキシ樹脂を用いることが好ましい。

【0072】

溶剤を含有している導電ペーストは、溶剤を含有していない導電ペーストより、印刷塗布したときと、熱処理を行い硬化させた後とで、溶剤を含んでいる分だけ導電ペーストの体積減少量が大きい。また、熱処理を行う過程で、溶剤を含む導電ペーストのほうが、導電ペーストの粘度が一時的に大きく低下し、導電ペーストに含まれている導電粉が導電体層内で緻密になる。

これらのことから、基板の表面に、基板に平行な面状または線状の回路を形成する目的で使用されるペーストの場合には、溶剤の乾燥を緩やかに行うことができれば、溶剤を含有している導電ペーストのほうが、溶剤を含有していないものよりも、導電性を良好にでき、そのバラツキも少なくできる場合がある。すなわち、回路形成用の導電ペーストの場合は、溶剤を含有させることにより導電性が向上し、バラツキも小さくなるので、溶剤を含有するほうが好ましいことがある。

【0073】

導電ペーストの作製に使用される溶剤は、熱処理を行う際の一時的な導電ペーストの粘度低下が大きい溶剤が好ましく、酢酸ブチルの蒸発速度を100とした場合に蒸発速度が0を含まず28以下の範囲である溶剤が好ましく、沸点が150〜260℃の範囲である溶剤が好ましい。具体的には、ジプロピレングリコールメチルエーテル、ジプロピレングリコールエチルエーテル、ジプロピレングリコールブチルエーテル、ジプロピレングリコールイソプロピルメチルエーテル、ジプロピレングリコールイソプロピルエチルエーテル、トリプロピレングリコールメチルエーテル、プロピレングリコールターシャリーブチルエーテル、プロピレングリコールエチルエーテルアセテート、エチレングリコールエチルエーテルアセテート、エチレングリコールブチルエーテル、ジエチレングリコールメチルエーテル、トリエチレングリコールメチルエーテル、ジエチレングリコールエチルエーテル、エチレングリコールブチルエーテル、ジエチレングリコールブチルエーテル、3−メチル−3−メトキシブタノール、3−メチル−3−メトキシブチルエーテル、乳酸エチル、乳酸ブチル等が例示できる。

【0074】

以上のような成分を含む導電ペーストの固形分に対し、混合導電粉の配合割合は、導電性の観点から85重量%以上であることが好ましく、得られるペーストの粘度に鑑み96重量%以下であることが好ましく、したがって、樹脂バインダの配合割合は4〜15重量%であることが好ましい。混合導電粉が90〜96重量%および樹脂バインダが4〜10重量%の範囲がより好ましく、混合導電粉が92〜96重量%および樹脂バインダが4〜8重量%の範囲がさらに好ましい。ペーストの粘度が高くなりすぎると、導電ペーストの接着力および強度が低下し、信頼性が劣る場合がある。

導電粉の充填密度が低い場合は、導電粉を高い含有率で含むペーストを製造しようとしても、粘度が極めて高くばさばさの状態になって、ペースト化できないという問題があるが、本発明では、高充填率の混合導電粉を使用するので、85重量%以上、さらには90重量%以上という高含有率で導電粉を含有するペーストを作成することができる。

【0075】

混合導電粉と樹脂バインダを用いてペースト化する方法については何ら制限はなく、自動乳鉢、らいかい機、プラネタリーミキサー等のような撹拌混合機や、3本ロールミル、または、容器を自転させながら公転させ、容器内の物質を混合させながら脱泡させる混合機などが使用でき、これらを組み合わせて分散、混合してもよい。たとえば、撹拌式の混合機で実質的に混合し、3本ロールミルで分散を仕上げるような方法である。ただし、混合導電粉を92重量%以上含有するような高含有率のペーストを3本ロールミル処理すると、3本ロールミルのギャップが数十〜百μmの場合でも高充填された粒子同士が3本ロールミルにより圧接されてしまい、粒子の変形や大粒子と小粒子の一体化などが惹起され、ペーストの粘度上昇が起きる恐れがあるので、高含有率のペーストを作成する場合は、3本ロールミルを使用せず、らいかい機等を使用することが好ましい。

【0076】

導電ペーストの用途としては、何ら限定はされないが、高充填密度の導電粉を含むペーストであるので、特に、電子材料分野において導電性や熱伝導性を必要とする箇所に好ましく使用することができる。具体的には、印刷配線板や電子部品等の配線層(導電層)、電気(導電)回路または電極の形成、あるいは、導電接着剤または熱伝導接着剤、導電シート材料または熱伝導シート材料等として、好ましく使用できる。

【0077】

導電ペーストを用いて導電回路を形成する方法の一例を示す。図1に示すように、導電ペーストを、基材(基板)3の表面に塗布し、または、スルーホール4に充填して、導電層1を形成することができる。図1において、2は銅箔、5は絶縁層である。

このような孔埋め導電ペーストをスルーホール内に充填して層間接続を行う場合、小さい孔でありながら高導電性を必要とするため、高導電率のペーストを孔にすき間なく埋め込む必要がある。本発明の導電ペーストは、高充填密度で導電粉を含むにもかかわらず適正な粘度および流動性と備えているので、孔への充填性と導電性の双方を良好に満たすことができる。

【0078】

導電ペーストを導電接着剤として使用する場合、自動機で注射器状のシリンジを押して導電接着剤を所望の位置に所望量供給し、次いで別の位置に供給することが行われているが、この場合、導電接着剤のチキソ性が高くないとペーストが糸引き状態になり、不要な部分に導電接着剤が塗布されるトラブルが発生する。これに対し、本発明の導電ペーストは、微粉(小粒子)を併用した高充填の混合導電粉を含むため、チキソ性が高く、良好に供給することができる。

【0079】

導電ペーストを、放熱を必要とする部品同士を接着するための熱伝導性接着剤として使用する場合、従来、導電粉の充填密度が低いために、貫層方向の熱伝導性は高くなるが沿面方向の熱伝導性は高い場合もあるが低い場合もあって、ばらついてしまうという欠点があった。これに対し、本発明の導電ペーストは、高充填率で導電粉を含むので、等方性が得られ、このようなばらつきを防止することができる。

【0080】

<導電ペーストの製造法>

本発明に係る導電ペーストの製造法は、複数種の導電粉を含む導電ペーストの製造法であり、複数種の導電粉が実質的に均一に混合されてなる混合導電粉を準備すること;およびこの混合導電粉と樹脂バインダとを混合することを含んでいる。この方法により、混合に要する時間が短く、容易かつ簡便に複数種の導電粉をペースト化することができる。

つまり、複数種の導電粉を含む導電ペーストを製造するにあたり、従来のように、樹脂バインダ中に、導電粉X、Yを順次混合していくのではなく、予め導電粉X、Yのドライブレンドを調製し、それを樹脂バインダと混合するようにするのが、この方法の特徴である。本発明者は、予め所望の粒子同士を実質的に均一に混合し、これを樹脂バインダと混合することにより、樹脂バインダとの混合の際に混合機から受ける外力で粒子が受ける損傷を最小限にとどめ、再現性よく、短時間で容易にペーストを製造することができることをつきとめたのである。

【0081】

用いる混合導電粉は、相対充填密度68%以上のものであることが好ましく、上記本発明に係る混合導電粉、または、本発明に係る混合導電粉の製造法により得られる混合導電粉であることがさらに好ましい。

得られる導電ペースト中の混合導電粉の含有量は85〜96重量%であることが好ましい。

得られる導電ペースト中の溶剤の含有量は、乾燥硬化の作業性に鑑み、2重量%以下であることが好ましい。このように溶剤の含有量が少ない導電ペーストは、乾燥工程の制約を受け難いので、たとえばビアホールのような箇所への充填に特に適している。

【0082】

分散・混合には、混合導電粉と樹脂バインダとのペースト化に用いられる、上述した公知の混合機を使用できる。上記と同様、複数の機械を組み合わせて、分散、混合してもよい。ただし、この場合でも、導電粉同士を均一に分散した混合導電粉を用いることにより、数種類の導電粉をバインダに順次添加して分散させる場合に比較して、処理時間を大幅に短縮できる。

【0083】

<シート>

本発明に係るシートは、相対充填密度が68%以上である混合導電粉と樹脂バインダとを含み、混合導電粉の配合割合が85〜96重量%のものである。このシートには、高充填化された混合導電粉が高配合割合で含まれているので、導電性および熱伝導性に優れているとともに、沿面方向の粒子同士の接触も良好で、沿面方向の導電性および熱伝導性にも優れている。したがって、本発明に係るシートは、導電シートまたは熱伝導シート等として好ましく使用することができる。

【0084】

含まれる混合導電粉は、上記本発明に係る混合導電粉、あるいは、本発明に係る混合導電粉の製造法により得られる混合導電粉であることが好ましい。

本発明に係るシートは、上記本発明に係る導電ペーストを用いて得られるシートであることも好ましい。

シートの厚みは、取り扱いの容易さや、薄いほど熱伝導は良好になることに鑑み、15〜100μm程度であることが好ましく、15〜50μm程度であればさらに好ましい。

【0085】

樹脂バインダに用いられる樹脂は、シートの用途に応じて適宜選択することが好ましい。たとえば、混合導電粉と均一混合後に樹脂を半硬化状態とし、接合する2つの部品同士を接着させたのち加熱などにより樹脂を硬化させる場合には、エポキシ樹脂等の熱硬化性樹脂を硬化剤とともに使用することが好ましい。また、ゴム状に硬化できる樹脂を使用する場合は、接合する部品同士の接着面が平坦でない場合に、両部品の接合面間にシートを置いて部品同士を強く押し付けることにより両面の接触効率を向上させることができる。また、シリコーンゴムをバインダとすると、平滑な面に対して付着する力があるため、熱硬化性樹脂をバインダとする場合に比べて容易にシートを剥離することができ、部品を取り替える場合には容易である。樹脂バインダは無溶剤であることが望ましいが、溶剤を含み低粘度化された樹脂バインダを用い、塗工後に含有する溶剤を乾燥除去するようにしてもよい。

樹脂の例としては、エポキシ樹脂、ポリエステル樹脂等の熱硬化性樹脂や、無溶剤型のシリコーン樹脂、溶剤型のニトリルゴム、アクリロニトリルゴム等が挙げられる。樹脂バインダは、さらに、必要に応じてその脱泡剤、カップリング剤等の添加剤を含んでいてもよい。その他、樹脂バインダの詳細は、上述のとおりである。

【0086】

なかでも、無溶剤型および実質的に無溶剤型のシリコーン樹脂を用いることにより、シート化した際に、しなやかであり、かつ平滑な面に対して粘着性を呈するシートが得られるので、使用時の作業性が良く好ましい。さらに、シリコーン樹脂を使用することにより、このシートで部品の仮接着ができるので、接着後に部品の交換が必要となった場合などに、容易にリペア作業を行うことができる。

ここで、樹脂が実質的に無溶剤型であるとは、ペーストをフィルム上に塗工した後に、溶媒を除去する工程を必要としない程度の微量の溶媒を含有するものを含む。

【0087】

このシートは、たとえば、混合導電粉と樹脂バインダとを含むペーストを剥離性を有する任意の基材上に塗布し、必要に応じてペーストが含む溶剤を除去して乾燥させ、さらに必要に応じて樹脂を硬化または半硬化させることにより、容易に製造できる。より具体的には、後述するフィルム付シートの製造法を用いて、好ましく製造できる。

【0088】

<フィルム付シート>

本発明に係るフィルム付シートは、上記本発明に係るシートと、そのシートの少なくとも一方の面に剥離可能なフィルムが積層されたものであり、フィルム付熱伝導シート等として好ましく使用できる。

【0089】

具体的には、フィルム付シート10は、図2にその断面を模式的に示すように、シート11と、シート面に積層された剥離可能なフィルム12とを含む。

図には示されていないが、このフィルム付シートは、その他の層が積層された3層以上の多層構造であってもよい。たとえば、剥離可能なフィルム(剥離フィルム)12がシート11の両面に積層されて、3層構造となっていてもよい。剥離フィルム以外の層、たとえば、接着力を高めるために、シリコーンゴムをバインダとするシート上に、熱硬化性樹脂であるエポキシ樹脂をバインダとする接着層が積層されていてもよい。

【0090】

剥離可能なフィルム12は、厚さの薄いものを取り扱う際の基材として使用できるフィルムであって、混合導電粉と樹脂バインダを含むペーストからなるシート、たとえばこのペーストをゴム状に硬化したシートを保持でき、かつ、シートを目的物に張り付けた後にシートから剥離できるフィルムであればよく、その材料などに何ら制限はない。

剥離フィルム12の厚さは薄くて足り、剥離作業性等に鑑み、15〜30μm程度が好ましい。剥離フィルムの平滑性は、作製したフィルム付シートの剥離フィルムを剥離した面が、放熱を必要とする部品等と十分に接着できる程度に滑らかであればよい。

【0091】

<フィルム付シートの製造法>

本発明に係るフィルム付シートの製造法は、相対充填密度が68%以上である混合導電粉を準備すること;前記混合導電粉と樹脂バインダを混合して前記混合導電粉を85〜96重量%含むペーストを調製すること;および剥離可能なフィルム上に前記ペーストを塗工して層を形成すること、を含んでいる。

必要に応じて、ペーストを塗工してグリーンシート化した後に、ペーストが含有する溶剤を除去する工程、および、ペースト中の樹脂を硬化または半硬化させる工程、のいずれか一方または双方を含んでいてもよい。必要に応じて、グリーンシート化した後に、さらに別の剥離フィルムをシートに積層して3層構造としてもよい。

【0092】

混合導電粉としては、上記本発明に係る混合導電粉、または、上記本発明に係る混合導電粉の製造法により得られる混合導電粉を好ましく用いることができる。

あるいは、上記本発明に係る導電ペーストを剥離可能なフィルム上に塗工してフィルム付シートを製造することも、好ましい方法である。

樹脂バインダとしては、上記シートに関して説明したように、実質的に無溶剤型のシリコーン樹脂を含むものが好ましい。

【0093】

具体的には、剥離可能なフィルム上に塗工するペーストとしては、たとえば所定量のシリコーン樹脂と、硬化剤と、相対充填密度が68%以上の混合導電粉とを均一混合して作製する。混合方法は、これらの配合成分が均一に混合できる方法であればよい。一般に、攪拌機、らいかい機、乳鉢等を利用することができる。溶剤型のゴムを樹脂バインダとする場合も同様である。

【0094】

ペーストの塗工方法としては、均一に塗工できればいかなる方法であってもよく、通常、ブレード塗工、バー塗工が利用できる。溶剤の乾燥除去、あるいは、樹脂の硬化または半硬化のための加熱方法は、特に制限されることはなく、温風加熱によるほか、無溶剤型のバインダを使用する場合には、ロール巻きした後に加熱炉中に載置するなどの方法を利用することができる。無溶剤型のシリコーン樹脂で硬化を必要とする場合、加熱温度は80〜120℃が好ましい。

【0095】

<フィルム付シートの固着方法>

本発明に係るフィルム付シートの固着方法は、シートの両面に剥離フィルムが積層された上記フィルム付シートを用いるものであり、このフィルム付シートを打ち抜き加工すること;打ち抜いたフィルム付シートの片面のフィルムのみを剥離し、現れたシート面を部品上に接着すること;およびもう片面のフィルムを剥離し、現れたシート面に別の部品を接着して両部品間にシートを挟むこと、を含んでいる。

【0096】

以下にこの固着方法の一実施形態を、図3を参照しつつ説明する。まず、剥離フィルム12,12が両面に積層されたフィルム付シート10を準備して、金型などを用いて所望の形状に打ち抜き加工する。図3(A)は、打ち抜かれたシート10の断面図を示す。図には示していないが、フィルム付シート10の周辺部に突起部(タブ状)を設けると、フィルム付シート張り付け後の剥離フィルムの剥離作業を、このタブを用いて容易に行うことができる。

【0097】

次に、図3(B)に示すように、打ち抜いたフィルム付シート10の片面の剥離フィルム12のみを剥離し、現れたシート11面を部品20上に接着する。ここで、部品の接着は、剥離フィルムを剥がしながら行っても、完全に剥がしてから行ってもどちらでもよい。部品は、放熱や導電性を必要とするものであれば、何れの部品であってもよい。特に、サイリスタのような発熱する電子部品とこれらを設置する放熱部品(放熱フィン)間などの接着に利用することができる。

続いて、図3(C)に示すように、もう片面の剥離フィルム12を剥離し、現れたシート11面に別の部品21を接着して両部品20,21間にシート11を挟むようにする。

【実施例】

【0098】

以下、本発明を実施例により説明する。以下の実施例において、平均粒径は、マスターサイザー(マルバン社製)を用いて測定した。タップ密度は、タップデンサー(セイシン企業、KYT−1000型)を用いて測定した。粒子の厚みとアスペクト比は、特に断り書きがない限り、平均粒径および比表面積から算出した値であり、粒子の相対充填密度は、タップ密度から算出した値である。以下の例で使用した球状粒子とは、実質的に球状の粒子を意味する。導体のシート抵抗は、抵抗測定器を用いて測定した。ペーストの粘度は、ブルックフィールド社製HVT型またはRVT型粘度計を用いて測定し、チキソトロピックインデックスは、ずり速度が10倍異なる粘度の比から算出した。

【0099】

特に断り書きがない限り、Vブレンダーは内容積が2リットルのものを、ボールミルは内径が200mm、長さが200mmのものを、ロッキングミルは内容積が2リットルのものを、プラネタリー・ミキサーは内容積が2リットルのものを、それぞれ使用した。導電粉の混合は、特に断り書きがない限り、ビーズを使用せずに、粒子同士で凝集している粒子の解粒と互いの混合とを行うようにした。

【0100】

<実施例1>

実質的に単分散された鱗片状粒子として、平均粒径15μm、比表面積0.11m2/g、相対充填密度63%、粒子厚さ2.3μm、アスペクト比6.7の銀粉を使用した。球状粒子として、凝集しているが一次粒径が1.1μmで、アスペクト比1.2、相対充填密度54%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は約14であった。

【0101】

上記の鱗片状粒子60重量部と球状粒子40重量部をVブレンダーで96時間混合し、球状粒子の解粒と両者の均一分散を行って、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は60:40であり、混合導電粉のタップ密度は7.76g/cm3、相対充填密度は74%であった。

【0102】

<実施例2>

実質的に単分散された鱗片状粒子として、平均粒径23μm、比表面積0.09m2/g、相対充填密度57%、粒子厚さ2.6μm、アスペクト比8.9の銀粉を使用した。球状粒子として、凝集しているが一次粒径が1.0μmで、アスペクト比1.1、相対充填密度50%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は23であった。

【0103】

上記の鱗片状粒子55重量部と球状粒子45重量部を、Vブレンダーを用いて96時間分散させて、混合導電粉を得た。鱗片状粒子と球状粒子の体積比は55:45であり、混合導電粉のタップ密度は7.55g/cm3、相対充填密度は72%であった。

【0104】

<実施例3>

実質的に単分散された鱗片状粒子として、平均粒径9μm、比表面積0.12m2/g、相対充填密度62%、粒子厚さ2.5μm、アスペクト比3.7の銀粉を使用した。球状粒子として、凝集しているが一次粒径が1.3μmで、アスペクト比1.0、相対充填密度57%の銀粉を使用した。鱗片状粒子と球状粒子の粒径比は約7であった。

【0105】