導電層被覆アルミニウム材とその製造方法

【課題】長期間の使用に耐え得る特性を有する導電層被覆アルミニウム材とその製造方法を提供する。

【解決手段】導電層被覆アルミニウム材は、アルミニウム材1と、第1導電層2と、介在層3と、第2導電層4とを備える。第1導電層2は、アルミニウム材1の表面上に形成され、導電性を有する有機物を含む。介在層3は、アルミニウム材1と第1導電層2との間に形成され、アルミニウムの炭化物を含む。第2導電層4は、第1導電層2の表面上に形成され、炭素含有粒子41を含む。アルミニウム材1の表面に樹脂を付着させ、乾燥させ、その上に炭素含有物質を付着させた後に、アルミニウム材1を、炭化水素含有物質を含む空間に配置して、加熱することにより、第1導電層2と介在層3と第2導電層4を形成する。

【解決手段】導電層被覆アルミニウム材は、アルミニウム材1と、第1導電層2と、介在層3と、第2導電層4とを備える。第1導電層2は、アルミニウム材1の表面上に形成され、導電性を有する有機物を含む。介在層3は、アルミニウム材1と第1導電層2との間に形成され、アルミニウムの炭化物を含む。第2導電層4は、第1導電層2の表面上に形成され、炭素含有粒子41を含む。アルミニウム材1の表面に樹脂を付着させ、乾燥させ、その上に炭素含有物質を付着させた後に、アルミニウム材1を、炭化水素含有物質を含む空間に配置して、加熱することにより、第1導電層2と介在層3と第2導電層4を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的には、アルミニウム材の表面を導電層で被覆した導電層被覆アルミニウム材とその製造方法に関し、特定的には、電気二重層キャパシタ、電解コンデンサ、リチウム電池、リチウムイオン電池、リチウムイオンポリマー電池、色素感光太陽電池、燃料電池、固体高分子燃料電池等の集電体または電極等の電極構造体に用いられる導電層被覆アルミニウム材とその製造方法に関するものである。

【背景技術】

【0002】

化学的エネルギを電気的エネルギに直接変換するための手段として電池がある。電池は、電気化学的な変化を利用して、電荷の放電、または、電荷の充電と放電を繰り返す作用を行なうので、種々の電気電子機器の電源として用いられる。また、電荷の充電と放電を繰り返す作用を行なうものとしてキャパシタ(コンデンサ)がある。キャパシタは、種々の電気電子機器の電気要素部品として用いられる。

【0003】

近年、高いエネルギ効率の二次電池として、リチウムイオン電池、リチウムイオンポリマー電池等が、携帯電話機、パーソナルコンピュータ、カメラ等の電源として用いられている。また、燃料電池が自動車の電源として使用されることが試みられている。太陽電池に関しては、結晶系、アモルファス系および薄膜系の太陽電池の次世代として、低コスト普及型である色素増感太陽電池の開発が進んでいる。

【0004】

たとえば、燃料電池では、アルミニウム板からなる集電体の表面を炭素材料からなる活物質で被覆したものが負極材料として用いられている。

【0005】

色素増感太陽電池では、薄膜基材の表面を炭素材料等の導電性材料で被覆したものが電極材料として用いられている。

【0006】

一方、電気化学キャパシタの一つである電気二重層キャパシタでは、アルミニウム箔からなる集電体の表面を活性炭粉末からなる活物質で被覆したものが分極性電極として用いられている。具体的には、たとえば、特開平10‐64765号公報(特許文献1)には、活性炭粉末に結合材と導電材等を添加して混合し、スラリー状に調製し、アルミニウム箔の表面上に塗布した後、室温で乾燥させ、所定の大きさに切断することによって、分極性電極を製造することが開示されている。また、活性炭粉末と樹脂等の混合物をアルミニウム箔の表面上に熱圧着することによって、分極性電極を製造する場合もある。

【0007】

電解コンデンサでは、エッチングによって表面積を拡大したアルミニウム箔からなる導電体が陰極材料として従来から用いられてきた。近年、炭素粉末をアルミニウム箔の表面に付着させることによって電極の表面を拡大させた陰極材料が開発されている。

【0008】

上記のような、炭素材料からなる活物質で被覆された炭素被覆アルミニウム材は、単にバインダーを用いて炭素材料を固着させるという方法により製造されている。このため、製造工程が比較的容易ではある。しかしながら、炭素被覆アルミニウム材を電極材料等の電子部品の構成材料として長時間使用することを想定した場合、電子部品から発生する熱によって炭素被覆アルミニウム材の特性が劣化するという問題が生じる。

【0009】

また、回路組立てラインの生産性を向上させることを目的として、電子部品が表面実装対応部品(surface Mounted Device)になる傾向がある。この場合、電子部品の取り付けがリフロー方式で行われるので、より過酷な温度条件下においても炭素被覆アルミニウム材の特性を維持させる必要がある。このような要求に対して、従来のバインダーを用いて炭素材料を固着させた炭素被覆アルミニウム材においては、一般的にバインダー自身が熱に対して不安定であり、熱が加わることにより炭素材料とアルミニウム材の表面との間の密着性がバインダーの劣化により弱くなるので、最終的には炭素材料の脱落が生じてしまうことがある。また、炭素材料とアルミニウム材の表面との間の密着性を向上させるために、バインダーの添加量を増やすと、バインダーの存在により抵抗値が高くなったり、熱によるバインダーの変質により抵抗値の変動が生じたりする可能性が以前から指摘されている。このように、炭素被覆アルミニウム材において炭素材料をアルミニウム材の表面上に固着させるためにバインダーを使用する場合には、問題点が多い。

【0010】

一方、たとえば、国際公開第2004/087984号パンフレット(特許文献2)に開示されているように、アルミニウム材とアルミニウム材の表面上に形成された炭素含有層とを備え、このアルミニウム材と炭素含有層との間に形成された、アルミニウム元素と炭素元素とを含む介在層をさらに備える、炭素被覆アルミニウム材が開発されている。この炭素被覆アルミニウム材によれば、アルミニウム材と活物質層としての炭素含有層との間に形成された介在層が、アルミニウム材と活物質層との間の密着性を高める作用をする。このため、熱が加わることにより炭素含有層とアルミニウム材の表面との間の密着性が弱くなるという問題は解消される。また、炭素含有層の出発原料の一つとしてバインダーが用いられたとしても、炭素含有層を形成するために熱が加えられるので、バインダーは消失している。したがって、前述のような熱によるバインダーの劣化に起因する密着性の低下という問題は生じない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平10−64765号公報

【特許文献2】国際公開第2004/087984号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、上記の炭素被覆アルミニウム材は、電極材料等として電子部品の構成材料として長期間使用されている間に、電子部品の外装ケースから進入した微量の水分、または、製造工程にて電子部品内に残存する水分が炭素含有層の隙間に浸入する場合がある。この場合、介在層が水和反応することにより、炭素含有層に含まれる炭素粒子等の活物質が脱落する。これにより、電子部品の信頼性が低下する可能性がある。

【0013】

そこで、本発明の目的は、長期間の使用に耐え得る特性を有する導電層被覆アルミニウム材とその製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明に従った導電層被覆アルミニウム材は、アルミニウム材と、第1導電層と、介在層と、第2導電層とを備える。第1導電層は、アルミニウム材の表面上に形成され、導電性を有する有機物を含む。介在層は、アルミニウム材と第1導電層との間に形成され、アルミニウムの炭化物を含む。第2導電層は、第1導電層の表面上に形成され、炭素を含む。

【0015】

本発明の導電層被覆アルミニウム材において、介在層は、アルミニウム材の表面の少なくとも一部の領域に形成された、アルミニウムの炭化物を含む表面部分を含むことが好ましい。

【0016】

また、本発明の導電層被覆アルミニウム材において、第1導電層の厚みは、0.5μm以上10μm以下であることが好ましい。

【0017】

さらに、本発明の導電層被覆アルミニウム材において、第1導電層は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない物質から形成されることが好ましい。

【0018】

本発明の導電層被覆アルミニウム材は、電極構造体を構成するために用いられることが好ましい。

【0019】

上記の電極構造体は、キャパシタの集電体および電極のいずれかであることが好ましい。

【0020】

また、上記の電極構造体は、電池の集電体および電極のいずれかであることが好ましい。

【0021】

本発明に従った導電層被覆アルミニウム材の製造方法は、以下の工程を備える。

【0022】

(A)アルミニウム材の表面に、樹脂を付着させ、乾燥させて第1導電前駆体層を形成する第1工程

【0023】

(B)第1工程の後に、第1導電前駆体層の上に炭素含有物質を付着させて第2導電前駆体層を形成する第2工程

【0024】

(C)第2工程の後に、アルミニウム材を、炭化水素含有物質を含む空間に配置して、加熱することにより、導電性を有する有機物を含む第1導電層をアルミニウム材の表面上に形成し、アルミニウムの炭化物を含む介在層をアルミニウム材と第1導電層との間に形成し、炭素を含む第2導電層を第1導電層の表面上に形成する第3工程

【0025】

本発明の導電層被覆アルミニウム材の製造方法において、第2工程は、第2導電前駆体層を乾燥させる乾燥工程を含むことが好ましい。

【0026】

また、本発明の導電層被覆アルミニウム材の製造方法において、第3工程は、アルミニウム材を、450℃以上660℃未満の温度範囲で加熱することを含むことが好ましい。

【0027】

さらに、本発明の導電層被覆アルミニウム材の製造方法において、樹脂は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない樹脂であることが好ましい。

【発明の効果】

【0028】

以上のように本発明によれば、アルミニウム材の表面上に導電性を有する有機物を含む第1導電層を備える。このように構成されているので、導電層被覆アルミニウム材が高温度、高湿度の雰囲気中に長期間曝された場合において、第1導電層が水分の浸入に対してバリア層として作用する。このため、雰囲気中に含まれる水分がアルミニウム材の表面へ浸入することを抑制できる。また、第1導電層の表面上には、炭素を含む第2導電層が形成されている。炭素を含む第2導電層の存在により、第1導電層とともに導電性を確保することが可能になる。その結果として、従来の炭素被覆アルミニウム材に比べて、高湿度の雰囲気中での水分との水和反応を抑制することができるとともに、導電性を確保することができるので、従来の炭素被覆アルミニウム材よりも高温度、高湿度の過酷な雰囲気中で、本発明の導電層被覆アルミニウム材を長期間使用することが可能になる。

【図面の簡単な説明】

【0029】

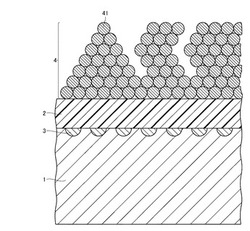

【図1】本発明の一つの実施形態として、導電層被覆アルミニウム材の断面構造を模式的に示す断面図である。

【図2】本発明の実施例1の試料の断面を走査型電子顕微鏡(SEM)によって観察した写真である。

【図3】本発明の実施例1の試料からアルミニウム部分を除去することにより露出された介在層の表面を、第1導電層に向かって介在層の裏面側から観察した写真である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態を図面に基づいて説明する。

【0031】

[導電層被覆アルミニウム材]

【0032】

図1に示すように、本発明の一つの実施形態として、導電層被覆アルミニウム材の断面構造によれば、アルミニウム材1の表面上に、導電性を有する有機物を含む第1導電層2が形成され、さらに第1導電層2の表面に炭素を含む第2導電層4が形成されている。

【0033】

第1導電層2は、非常に緻密な構造を有する。この緻密な構造により、高温度、高湿度の雰囲気中に長期間曝された場合において、第1導電層2は、雰囲気中に含まれる水分がアルミニウム材1の表面に到達することを阻止するバリア層として作用し、水分がアルミニウム材の表面へ浸入することを抑制することができる。第1導電層2は、導電性を有する有機物として、たとえば炭素前駆体を含む。

【0034】

アルミニウム材1と第1導電層2との間には、アルミニウム元素と炭素元素とを含む介在層3が形成されている。介在層3は、好ましくはアルミニウム材1の表面の少なくとも一部の領域に形成され、アルミニウムの炭化物、たとえばAl4C3を含む。第1導電層2は、アルミニウム材1に直接密着している部分もあれば、介在層3を介してアルミニウム材1に密着している部分もある。第1導電層2は、アルミニウム材1に直接密着することにより、十分な密着性を有しているが、介在層3が存在することにより、より強固にアルミニウム材1に第1導電層2が密着している。

【0035】

炭素を含む第2導電層4は、アルミニウム材1の表面積を増大させる活物質層の役割を果たす。炭素を含む第2導電層4は、活物質としての働きをする多数の炭素含有粒子41を含む。複数の炭素含有粒子41の各々は第1導電層2の表面に付着している。また、第1導電層2の表面上に堆積している複数の炭素含有粒子41同士も互いに付着している。

【0036】

図1に示すように、一つの実施の形態では、第1導電層2の少なくとも一部が、介在層3の一部分の領域上に付着している。アルミニウム材1の表面に形成される第1導電層2の一部が、介在層3の一部分の領域上の表面上に付着し、第1導電層2の他の一部が、介在層3の表面上ではなく、介在層3が形成されていないアルミニウム材1の表面上に直接付着していてもよい。なお、図1に示されるように、複数の介在層3が、アルミニウム材1の表面上で、互いに間隔をあけて島状に形成されているが、互いに隣接して島状に形成されていてもよい。

【0037】

図1に示された本発明の導電層被覆アルミニウム材においては、まず、アルミニウム材1と第1導電層2との間に形成された、アルミニウムの炭化物を含む介在層3が、アルミニウム材1の表面と、アルミニウム材1の表面に形成される第1導電層2との密着性を高める作用をする。この作用の結果として、高湿度条件下においてもアルミニウム材1と第1導電層2の間への水分の浸入を抑制することができる。

【0038】

なお、アルミニウム材1の表面に形成された第1導電層2に含まれる炭素前駆体は、少なくとも炭素および水素の元素を含むことが好ましく、かつ、グラファイトに類する成分もしくはアモルファスカーボンに類する成分を含んでいるものが好ましい。なお、後述する第3工程により、アルミニウム材1の表面に形成された第1導電前駆体層が、導電性を有する有機物を含む第1導電層2、すなわち、炭素前駆体を含む第1導電層2に変わると推察される。

【0039】

また、第1導電層2の表面上には、炭素を含む第2導電層4が形成されている。炭素を含む第2導電層4の存在により、第1導電層2とともに導電性を確保することが可能になる。

【0040】

したがって、導電層被覆アルミニウム材において、活物質層としての炭素を含む第2導電層4と、第1導電層2とを備えることにより、高湿度の雰囲気中での水分との水和反応を抑制するとともに、導電性を確保することができる。

【0041】

また、本発明の導電層被覆アルミニウム材においては、第1導電層2はアルミニウム材1の少なくとも片方の面に形成すればよく、その厚みは0.5μm以上10μm以下の範囲内であるのが好ましい。なお、第1導電層2は、アルミニウム材1の全面上に形成してもよいが、最終的に適用される用途に応じて、アルミニウム材1の一部分に第1導電層2を形成しない部分を設けてもよい(たとえば、アルミニウム材1の端部に端子を接続するために第1導電層2を形成しない部分を設けたい場合等)。

【0042】

また、本発明の導電層被覆アルミニウム材においては、炭素を含む第2導電層4はアルミニウム材1の少なくとも片方の面に形成すればよく、その厚みは1μm以上500μm以下の範囲内であるのが好ましい。

【0043】

なお、第1導電層2は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない物質から形成されることが好ましい。

【0044】

上記の構成を有する本発明の導電層被覆アルミニウム材は、下記で規定する塩酸剥離試験において、アルミニウム材1から第1導電層2が完全に剥離するまでの時間が長い方が好ましい。

【0045】

<塩酸剥離試験>

【0046】

幅10mm、長さ100mmの短冊状の導電層被覆アルミニウム材を、80℃、1M(Mは、体積モル濃度[mol/リットル]を意味する)の塩酸溶液中に浸漬し、アルミニウム材1から第1導電層2が完全に剥離するまでの時間を測定する。

【0047】

この時間が長ければ、第1導電層2と炭素を含む第2導電層4とが長期間安定してアルミニウム材1に密着していると言える。

【0048】

[アルミニウム材]

【0049】

本発明の一つの実施の形態として、第1導電層2が形成される基材としてのアルミニウム材1は、特に限定されず、純アルミニウムまたはアルミニウム合金を用いることができる。このようなアルミニウム材1は、アルミニウム純度が「JIS H2111」に記載された方法に準じて測定された値で98質量%以上のものが好ましい。本発明で用いられるアルミニウム材1は、その組成として、鉛(Pb)、珪素(Si)、鉄(Fe)、銅(Cu)、マンガン(Mn)、マグネシウム(Mg)、クロム(Cr)、亜鉛(Zn)、チタン(Ti)、バナジウム(V)、ガリウム(Ga)、ニッケル(Ni)およびホウ素(B)の少なくとも1種の合金元素を必要範囲内において添加したアルミニウム合金、または、上記の不可避的不純物元素の含有量を限定したアルミニウムも含む。アルミニウム材1の厚みは、特に限定されないが、箔であれば5μm以上200μm以下、板であれば200μmを越え3mm以下の範囲内とするのが好ましい。

【0050】

上記のアルミニウム材1は、公知の方法によって製造されるものを使用することができる。たとえば、上記の所定の組成を有するアルミニウムまたはアルミニウム合金の溶湯を調整し、この溶湯を鋳造して得られた鋳塊を適切に均質化処理する。その後、この鋳塊に熱間圧延と冷間圧延を施すことにより、アルミニウム材1を得ることができる。なお、上記の冷間圧延工程の途中で、150℃以上400℃以下の範囲内で中間焼鈍処理を施してもよい。

【0051】

[電極構造体等]

【0052】

本発明に従った上述のいずれかの特徴を有する導電層被覆アルミニウム材は、電極構造体を構成するために用いられることが好ましい。

【0053】

上記の電極構造体は、キャパシタの集電体または電極を構成するために用いられることが好ましい。これにより、キャパシタの容量特性、内部抵抗特性、充放電特性、寿命を高めることができる。キャパシタとしては、電気二重層キャパシタ、アルミニウム電解コンデンサ、機能性固体コンデンサ等が例示される。

【0054】

また、上記の電極構造体は、電池の集電体または電極を構成するために用いられることが好ましい。これにより、電池の容量特性、内部抵抗特性、充放電特性、寿命を高めることができる。電池としては、リチウムイオン電池等の二次電池が例示される。

【0055】

[導電層被覆アルミニウム材の製造方法]

【0056】

本発明に従った導電層被覆アルミニウム材の製造方法は、特に限定はされないが、たとえば、第1工程では、アルミニウム材1の表面に、樹脂を付着させ、乾燥させて、第1導電前駆体層を形成する。第1工程の後に、第1導電前駆体層の上に炭素含有物質を付着させて、第2導電前駆体層を形成する。第2工程の後に、アルミニウム材1を、炭化水素含有物質を含む空間に配置して、加熱することにより、導電性を有する有機物を含む第1導電層2をアルミニウム材1の表面上に形成し、アルミニウムの炭化物を含む介在層3をアルミニウム材1と第1導電層2との間に形成し、炭素を含む第2導電層4を第1導電層2の表面上に形成する。以下、詳細に説明する。

【0057】

<第1工程>

【0058】

本発明に従った導電層被覆アルミニウム材の製造方法の一つの実施の形態においては、まず、アルミニウム材1の表面に第1導電前駆体層を形成する(第1工程)。この第1工程において、アルミニウム材1の表面に形成された第1導電前駆体層を加熱することにより、乾燥させる(乾燥工程1)。これにより、第1導電前駆体層を構成する樹脂を適度に反応させて固化させることができるとともに、その後に行われる第2工程においては、第1導電前駆体層の上に炭素含有物質が付着することによって樹脂が炭素含有物質へ溶解すること、また樹脂が炭素含有物質と混合することを抑制することができ、安定した第1導電前駆体層を形成することができる。

【0059】

この乾燥工程1での乾燥温度は、第1導電前駆体層の形成で使用する樹脂の種類によっても異なるが、通常100℃以上450℃未満の温度範囲内で行うのが好ましい。また、乾燥工程1での乾燥時間は、第1導電前駆体層の形成で使用する樹脂の種類によっても異なるが、10秒〜10分の時間内で行うのが好ましい。

【0060】

この乾燥温度が100℃未満であれば、樹脂の反応と固化が十分に行われないおそれがある。特に、第1導電前駆体層の形成を樹脂と有機溶媒との混合物の塗工により行った場合には、溶媒が十分に揮発せずに残留してしまい、その後の第3工程での加熱時において、溶媒が急激に揮発することにより、第1導電前駆体層に気泡(バブリング)が発生してしまう。また、上記の乾燥温度が450℃以上であれば、第1導電前駆体層の酸化反応が進み、第1導電前駆体層自体が分解して消失してしまうおそれがある。

【0061】

同様に、上記の乾燥時間が10秒より短いと、樹脂の反応と固化が十分に行われないおそれがある。特に、第1導電前駆体層の形成を樹脂と有機溶媒との混合物の塗工により行った場合には、溶媒が十分に揮発せずに残留してしまい、その後の第3工程での加熱時において、溶媒が急激に揮発することにより、第1導電前駆体層に気泡(バブリング)が発生してしまう。また、上記の乾燥時間が10分を越えると、乾燥温度にもよるが、第1導電前駆体層の酸化反応が進行して、第1導電前駆体層自体が消失する可能性がある。

【0062】

第1導電前駆体層はアルミニウム材1の少なくとも片方の面に形成されればよく、その厚みは特に限定されないが、1μm以上10μm以下であるのが好ましい。この範囲内の厚みの第1導電前駆体層を形成する場合、アルミニウム材1と水分との反応を抑制するバリア層として作用する均一な第1導電層2を得ることができ、導電層被覆アルミニウム材の信頼性をより好ましく高めることができる。

【0063】

本発明の導電層被覆アルミニウム材の製造方法において、第1工程は、樹脂と溶媒とを混合する工程(混合工程)を含むのが好ましい。

【0064】

この混合工程を備えることにより、アルミニウム材1の表面に均一に第1導電前駆体層を形成することができ、その後の第3工程を経て形成される第1導電層2をアルミニウム材1の表面に均一に形成することが可能となる。これにより、アルミニウム材1の表面に均一に緻密な構造を有する第1導電層2が形成され、アルミニウム材1の表面のどの箇所においても、高湿度の雰囲気中での水分との水和反応を抑制することができる。

【0065】

第1工程で使用する樹脂は特に限定されないが、たとえば、ポリビニルアルコール系、ポリビニルブチラール系、エポキシ系、芳香族等の環状構造を有する樹脂(たとえば、フェノール系)、アクリル系等の樹脂が挙げられ、特にはフェノール系の樹脂が好ましい。

【0066】

また、樹脂は、特性面において、炭化水素雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の範囲内での加熱により揮発しない樹脂であることが好ましい。これは、乾燥工程1を行った際に第1導電前駆体層が揮発すると、その後に形成される第1導電層2に欠陥またはクラックが発生し、欠落部分に介在層3が形成されやすくなるからであり、その結果、水和反応を抑制するという作用効果を得ることができなくなる理由による。

【0067】

第1工程で適宜使用する溶媒は、特に限定されないが、樹脂の親溶剤(樹脂が溶解しやすい溶剤)であることが好ましい。たとえば、樹脂として油溶性樹脂を使用する場合には、メチルイソブチルケトン、トルエン、メチルエチルケトン等が挙げられる。

【0068】

上述の第1工程において、アルミニウム材1の表面に、第1導電前駆体層を形成する方法としては、樹脂と溶媒とを用いてスラリー状、液体状に調製したものを、塗布、ディッピング等によって、または、固体状に調製したものを、粉末の形態で散布、エクストルージョン、熱圧着等によって、アルミニウム材1の表面上に付着させればよい。

【0069】

<第2工程>

【0070】

次に、第1導電前駆体層の上に炭素含有物質を付着させて第2導電前駆体層を形成する(第2工程)。

【0071】

炭素含有物質としては、たとえば、その構成として活物質として作用する炭素含有粒子41が挙げられる。この炭素含有粒子41の種類は特に限定されないが、たとえば、活性炭素繊維、活性炭クロス、活性炭フェルト、活性炭粉末、墨汁、カーボンブラックまたはグラファイト等のいずれを用いてもよい。また、炭素含有粒子41として、炭化珪素等の炭素化合物も好適に使用できる。

【0072】

第2工程において、第1導電前駆体層が形成されたアルミニウム材1の表面に、炭素含有物質である炭素含有粒子41を付着させる方法としては、アルミニウム材1の表面上に形成された第1導電前駆体層の上に、バインダー、溶媒または水等を用いて、炭素含有粒子41を付着させればよい。上記のように炭素含有粒子41を第1導電前駆体層の表面上に付着させた後、第3工程の前に、20℃以上300℃以下の範囲内の温度で第2導電前駆体層を乾燥させてもよい(乾燥工程2)。

【0073】

第2工程において使用する溶媒は特に限定されないが、第1工程で使用した溶媒と同様の溶媒を使用することができる。

【0074】

第2導電前駆体層はアルミニウム材1の少なくとも片方の面に形成されればよく、その厚みは特に限定されないが、1μm以上500μm以下であるのが好ましい。この範囲内の厚みの第2導電前駆体層を形成する場合、第2導電層4の電気的特性を良好にすることができ、炭素含有粒子41の密着性を高めることができる。

【0075】

なお、第2導電前駆体層は、アルミニウム粒子をさらに含んでいてもよい。特に、第2導電前駆体層の厚みが厚い場合には、第2導電前駆体層がアルミニウム粒子を含有することにより、後述する第3工程を実施した後に、アルミニウム粒子の表面から外側に向かってサボテン状またはウイスカー状の形態を有する繊維状のアルミニウムの炭化物が形成され、これらの炭化物が炭素含有粒子41同士の密着性を向上させ、第2導電層4の剥離を抑制する、という効果を得ることができる。

【0076】

<第3工程>

【0077】

その後、第2工程の後に、アルミニウム材1を、炭化水素含有物質を含む空間に配置して、加熱することにより、導電性を有する有機物を含む第1導電層2をアルミニウム材1の表面上に形成し、アルミニウムの炭化物を含む介在層3をアルミニウム材1と第1導電層2との間に形成し、炭素を含む第2導電層4を第1導電層2の表面上に形成する(第3工程)。

【0078】

この第3工程により、図1に示すように、アルミニウム材1の表面上に第1導電層2、介在層3および第2導電層4が形成される。

【0079】

本発明の導電層被覆アルミニウム材の製造方法の一つの実施の形態では、用いられる炭化水素含有物質の種類は特に限定されない。炭化水素含有物質の種類としては、たとえば、メタン、エタン、プロパン、n‐ブタン、イソブタンおよびペンタン等のパラフィン系炭化水素、エチレン、プロピレン、ブテンおよびブタジエン等のオレフィン系炭化水素、アセチレン等のアセチレン系炭化水素等、またはこれらの炭化水素の誘導体が挙げられる。これらの炭化水素の中でも、メタン、エタン、プロパン等のパラフィン系炭化水素は、アルミニウム材を加熱する工程においてガス状になるので好ましい。さらに好ましいのは、メタン、エタンおよびプロパンのうち、いずれか一種の炭化水素である。最も好ましい炭化水素はメタンである。

【0080】

また、炭化水素含有物質は、本発明の製造方法において液体、気体等のいずれの状態で用いてもよい。炭化水素含有物質は、アルミニウム材1が存在する空間に存在するようにすればよく、アルミニウム材1を配置する空間にどのような方法で導入してもよい。たとえば、炭化水素含有物質がガス状である場合(メタン、エタン、プロパン等)には、アルミニウム材1の加熱処理が行なわれる密閉空間中に炭化水素含有物質を単独または不活性ガスとともに充填すればよい。また、炭化水素含有物質が液体である場合には、その密閉空間中で気化するように炭化水素含有物質を単独または不活性ガスとともに充填してもよい。

【0081】

第3工程において、加熱雰囲気の圧力は特に限定されず、常圧、減圧または加圧下であってもよい。また、圧力の調整は、ある一定の加熱温度に保持している間、ある一定の加熱温度までの昇温中、または、ある一定の加熱温度から降温中のいずれの時点で行なってもよい。

【0082】

アルミニウム材1を加熱する空間に導入される炭化水素含有物質の質量比率は、特に限定されないが、通常はアルミニウム100質量部に対して炭素換算値で0.1質量部以上50質量部以下の範囲内にするのが好ましく、特に0.5質量部以上30質量部以下の範囲内にするのが好ましい。

【0083】

アルミニウム材1を加熱する工程において、加熱温度は、加熱対象物であるアルミニウム材1の組成等に応じて適宜設定すればよいが、通常は450℃以上660℃未満の範囲内が好ましく、530℃以上620℃以下の範囲内で行うのがより好ましい。ただし、本発明の製造方法において、450℃未満の温度でアルミニウム材1を加熱することを排除するものではなく、少なくとも300℃を超える温度でアルミニウム材1を加熱すればよい。

【0084】

加熱時間は、加熱温度等にもよるが、一般的には1時間以上100時間以下の範囲内である。

【0085】

加熱温度が400℃以上になる場合は、加熱雰囲気中の酸素濃度を1.0体積%以下とするのが好ましい。加熱温度が400℃以上で加熱雰囲気中の酸素濃度が1.0体積%を超えると、アルミニウム材の表面の熱酸化被膜が肥大し、アルミニウム材1の表面抵抗値が増大するおそれがある。

【0086】

また、加熱処理の前にアルミニウム材1の表面を粗面化してもよい。粗面化方法は、特に限定されず、洗浄、エッチング、ブラスト等の公知の技術を用いることができる。

【0087】

本発明の製造方法では、アルミニウム材1の表面に樹脂および炭素含有物質を付着させた後、炭化水素含有物質を含む空間にアルミニウム材1を配置し、加熱するという簡単な工程で、アルミニウム材1の表面を第1導電層2で被覆することができるだけでなく、アルミニウム材1と第1導電層2との間にアルミニウムの炭化物を含む介在層3を形成し、さらに炭素を含む第2導電層4を形成することができる。これにより、図1に示すように、非常に緻密な構造を有する第1導電層2と、活物質層として作用する炭素を含む第2導電層4とがアルミニウム材1の表面上に形成されるので、高湿度の雰囲気中でのアルミニウム材1と水分との水和反応を抑制することができるとともに、第1導電層2と第2導電層4とによって導電性を確保することができる。

【0088】

なお、本発明の製造方法では、第3工程において、炭化水素含有物質を含む空間に配置して加熱することにより、第1導電前駆体層が第1導電層2に変わり、アルミニウム材1の表面上に第1導電層2が形成される。第3工程において、第1導電前駆体層は、炭化水素含有物質を含む雰囲気中で加熱されるが、完全には酸化されず、消失せず、導電性を有する有機物として炭素前駆体を含む第1導電層2になる。

【0089】

また、第1導電層2は非常に緻密な構造を有するので、アルミニウム材1の表面上に第1導電層2が存在することにより、第1導電層2がバリア層として作用して高湿度の雰囲気中での水分との水和反応を抑制することができる。これにより、従来よりも高温度、高湿度の過酷な雰囲気中で導電層被覆アルミニウム材を長期間使用することが可能になる。

【実施例】

【0090】

以下の実施例1〜4、および、比較例1〜4に従って、アルミニウム材1(アルミニウム箔)を基材として用いた導電層被覆アルミニウム材を作製した。

【0091】

(実施例1〜4)

【0092】

表1の「第1工程」の「樹脂」欄に示された各種の樹脂1質量部に対して、表1の「第1工程」の「溶媒」欄に示された混合溶媒4質量部を加えて混合して溶解させることにより、固形分20質量%の各塗工液Aを得た。なお、各実施例および各比較例において「第1工程」と「第2工程」のそれぞれで用いられる「溶媒」として、トルエンとメチルエチルケトン(MEK)との混合溶媒を用いた。トルエンとメチルエチルケトン(MEK)との混合比(体積比率)は1:1である。

【0093】

各塗工液Aを、厚みが50μmで純度が99.3質量%のアルミニウム箔の両面に塗布し、表1の「第1工程」の「乾燥工程1温度」で示された温度で乾燥オーブンにて1分間乾燥させることにより、第1導電前駆体層を形成した(第1工程)。なお、乾燥後の第1導電前駆体層の厚みは片面側で2μmであった。

【0094】

その後、平均粒径が5μmの活性炭粒子5質量部に対して、表1の「第2工程」の「溶媒」欄に示された混合溶媒15質量部を加えて混合して分散させることにより、固形分25質量%の各塗工液Bを得た。各塗工液Bを、第1導電前駆体層が形成されたアルミニウム箔の両面に塗布し、表1の「第2工程」の「乾燥工程2温度」欄で示された温度でオーブンにて2分間乾燥させることにより、第2導電前駆体層を形成した(第2工程)。なお、乾燥後の第2導電前駆体層の厚みは片面側で7μmであった。

【0095】

続いて、両面に第1導電前駆体層および第2導電前駆体層が形成されたアルミニウム箔を、メタンガス雰囲気中にて温度600℃で10時間保持することにより、アルミニウム箔の表面上に第1導電層2、炭素を含む第2導電層4および介在層3を形成した(第3工程)。

【0096】

このようにして、本発明の導電層被覆アルミニウム材を作製した。

【0097】

得られた実施例1〜4の本発明の導電層被覆アルミニウム材の断面を観察したところ、アルミニウム材1の表面に第1導電層2、炭素を含む第2導電層4および介在層3が形成されていることを確認することができた。その一例として、実施例1の導電層被覆アルミニウム材の走査型電子顕微鏡(SEM)による断面観察写真を図2に示す。写真の倍率は7,500倍である。

【0098】

また、実施例1の導電層被覆アルミニウム材の介在層3を観察するため、ブロム-メタノール混合溶液を用いてアルミニウム部分を溶解し、残存した介在層3の表面をSEMによって直接観察した写真を図3に示す。すなわち、図3は、アルミニウム材1を除去して露出された介在層3の表面を、介在層3から第1導電層2に向かって裏面を観察した写真である。図3において、写真の倍率は、10,000倍である。

【0099】

図3に示すように、導電層被覆アルミニウム材において、アルミニウム材の表面の少なくとも一部の領域に、多数の介在層が島状に分散して形成されている状態がよくわかる。

【0100】

なお、実施例1〜4で得られた本発明の導電層被覆アルミニウム材において、第1導電層2と第2導電層4の合計厚みは、マイクロメーターを用いて導電層被覆アルミニウム材の厚みを測定し、その厚みからアルミニウム箔の厚み分を差引くことにより算出した。算出された第1導電層2と第2導電層4の合計厚みと、SEMによる断面観察とから判断して、第1導電層2の厚みと、炭素を含む第2導電層4の厚みは、それぞれ、1μm、6μmであった。

【0101】

(比較例1)

【0102】

平均粒径が5μmの活性炭粒子5質量部を、表1の「第2工程」の「溶媒」欄に示されたトルエンとメチルエチルケトン(MEK)との混合溶媒(混合比(体積比率)は1:1)15質量部に混合して分散させることにより、固形分25質量%の塗工液を得た。この塗工液を、厚みが50μmで純度が99.3質量%のアルミニウム箔の両面に塗布し、温度300℃で2分間乾燥させることにより、炭素含有物質層を形成した(本発明の第2工程に対応する工程)。なお、乾燥後の炭素含有物質層の厚みは片面で7μmであった。その後、両面に炭素含有物質層が形成されたアルミニウム箔を、メタンガス雰囲気中にて温度600℃で10時間保持することにより、炭素を含む導電層を形成した(本発明の第3工程に対応する工程)。このようにして、比較例1の導電層被覆アルミニウム材を作製した。比較例1の製造方法は、本発明の製造方法において第1工程がないものに相当する。

【0103】

なお、比較例1の導電層被覆アルミニウム材において、実施例1〜4と同様の方法で導電層の厚みを算出したところ、炭素を含む導電層の厚みは7μmであった。

【0104】

(比較例2)

【0105】

実施例3において乾燥工程1の温度を90℃と変更した以外は、実施例3と同様の工程を行うことにより、導電層被覆アルミニウム材を作製した。比較例2の製造方法では、第1工程における乾燥工程で、第1導電前駆体層の表面のみが乾燥して、第1導電前駆体層の内部が完全には乾燥していない状態(未乾燥状態)であった。

【0106】

なお、比較例2で得られた導電層被覆アルミニウム材の断面をSEMによって観察したが、第1導電層2と炭素を含む第2導電層4とを明確に区別して観察することはできなかった。

【0107】

(比較例3)

【0108】

実施例4において乾燥工程1の温度を500℃と変更した以外は、実施例4と同様の工程を行うことにより、導電層被覆アルミニウム材を作製した。比較例3の製造方法では、第1工程における乾燥工程で、第1導電前駆体層を構成する樹脂が分解して消失していた。

【0109】

なお、比較例3で得られた導電層被覆アルミニウム材の断面をSEMによって観察したが、第1導電層2は消失していることが確認された。また、実施例1〜4と同様の方法で導電層の厚みを算出したところ、炭素を含む第2導電層4の厚みは7μmであった。

【0110】

[評価]

【0111】

実施例1〜4と比較例1〜3で得られた導電層被覆アルミニウム材の経時信頼性試験(塩酸剥離試験)の結果を表1に示す。なお、評価条件は以下に示す通りである。

【0112】

[経時信頼性試験:塩酸剥離試験]

【0113】

まず、作製した実施例1〜4と比較例1〜3の導電層被覆アルミニウム材から、試験試料として、幅10mm、長さ100mmの短冊状に切断した試料を準備した。そして、これらの試験試料を、80℃、1M(Mは、体積モル濃度[mol/リットル]を意味する)の塩酸溶液中に浸漬し、アルミニウム材1の表面に付着した第1導電層2と炭素を含む第2導電層4とが完全に剥離するまでの時間を測定した。その測定された時間を表1の「塩酸剥離時間」に示す。

【0114】

【表1】

【0115】

表1の結果から、実施例1〜4の導電層被覆アルミニウム材では、比較例1〜3の導電層被覆アルミニウム材に比べて、水和反応が抑制されており、第1導電層2のアルミニウム材1への密着性に優れた特性を示した。

【0116】

これは、実施例1〜4の導電層被覆アルミニウム材が以下の作用効果を奏することを実証している。すなわち、実施例1〜4の導電層被覆アルミニウム材は、アルミニウム材1の表面上に第1導電層2が形成されている。この第1導電層2が非常に緻密な構造を有しているので、高温度、高湿度の雰囲気中で長期間曝された場合において、雰囲気中に含まれる水分がアルミニウム材1の表面に浸入することを抑制することができるようになる。また、この第1導電層2の表面上には、さらに炭素を含む第2導電層4が形成されているので、この炭素を含む第2導電層4の存在により、第1導電層2とともに導電性を確保することが可能となる。その結果として、従来の炭素被覆アルミニウム材に比べて、高湿度の雰囲気中での水分との水和反応を抑制するとともに、導電性を確保することができ、従来よりも高温、高湿度の過酷な雰囲気中で本発明の導電層被覆アルミニウム材を長期間使用することが可能になると推察される。

【0117】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【産業上の利用可能性】

【0118】

本発明の導電層被覆アルミニウム材を用いて、電気二重層キャパシタ、アルミニウム電解コンデンサ、機能性固体コンデンサ等のキャパシタの電極または集電体、リチウムイオン電池等の二次電池の集電体または電極、等の電極構造体を構成することにより、キャパシタまたは電池の容量特性、内部抵抗特性、充放電特性、寿命を高めることができる。

【符号の説明】

【0119】

1:アルミニウム材、2:第1導電層、3:介在層、4:第2導電層、41:炭素含有粒子。

【技術分野】

【0001】

本発明は、一般的には、アルミニウム材の表面を導電層で被覆した導電層被覆アルミニウム材とその製造方法に関し、特定的には、電気二重層キャパシタ、電解コンデンサ、リチウム電池、リチウムイオン電池、リチウムイオンポリマー電池、色素感光太陽電池、燃料電池、固体高分子燃料電池等の集電体または電極等の電極構造体に用いられる導電層被覆アルミニウム材とその製造方法に関するものである。

【背景技術】

【0002】

化学的エネルギを電気的エネルギに直接変換するための手段として電池がある。電池は、電気化学的な変化を利用して、電荷の放電、または、電荷の充電と放電を繰り返す作用を行なうので、種々の電気電子機器の電源として用いられる。また、電荷の充電と放電を繰り返す作用を行なうものとしてキャパシタ(コンデンサ)がある。キャパシタは、種々の電気電子機器の電気要素部品として用いられる。

【0003】

近年、高いエネルギ効率の二次電池として、リチウムイオン電池、リチウムイオンポリマー電池等が、携帯電話機、パーソナルコンピュータ、カメラ等の電源として用いられている。また、燃料電池が自動車の電源として使用されることが試みられている。太陽電池に関しては、結晶系、アモルファス系および薄膜系の太陽電池の次世代として、低コスト普及型である色素増感太陽電池の開発が進んでいる。

【0004】

たとえば、燃料電池では、アルミニウム板からなる集電体の表面を炭素材料からなる活物質で被覆したものが負極材料として用いられている。

【0005】

色素増感太陽電池では、薄膜基材の表面を炭素材料等の導電性材料で被覆したものが電極材料として用いられている。

【0006】

一方、電気化学キャパシタの一つである電気二重層キャパシタでは、アルミニウム箔からなる集電体の表面を活性炭粉末からなる活物質で被覆したものが分極性電極として用いられている。具体的には、たとえば、特開平10‐64765号公報(特許文献1)には、活性炭粉末に結合材と導電材等を添加して混合し、スラリー状に調製し、アルミニウム箔の表面上に塗布した後、室温で乾燥させ、所定の大きさに切断することによって、分極性電極を製造することが開示されている。また、活性炭粉末と樹脂等の混合物をアルミニウム箔の表面上に熱圧着することによって、分極性電極を製造する場合もある。

【0007】

電解コンデンサでは、エッチングによって表面積を拡大したアルミニウム箔からなる導電体が陰極材料として従来から用いられてきた。近年、炭素粉末をアルミニウム箔の表面に付着させることによって電極の表面を拡大させた陰極材料が開発されている。

【0008】

上記のような、炭素材料からなる活物質で被覆された炭素被覆アルミニウム材は、単にバインダーを用いて炭素材料を固着させるという方法により製造されている。このため、製造工程が比較的容易ではある。しかしながら、炭素被覆アルミニウム材を電極材料等の電子部品の構成材料として長時間使用することを想定した場合、電子部品から発生する熱によって炭素被覆アルミニウム材の特性が劣化するという問題が生じる。

【0009】

また、回路組立てラインの生産性を向上させることを目的として、電子部品が表面実装対応部品(surface Mounted Device)になる傾向がある。この場合、電子部品の取り付けがリフロー方式で行われるので、より過酷な温度条件下においても炭素被覆アルミニウム材の特性を維持させる必要がある。このような要求に対して、従来のバインダーを用いて炭素材料を固着させた炭素被覆アルミニウム材においては、一般的にバインダー自身が熱に対して不安定であり、熱が加わることにより炭素材料とアルミニウム材の表面との間の密着性がバインダーの劣化により弱くなるので、最終的には炭素材料の脱落が生じてしまうことがある。また、炭素材料とアルミニウム材の表面との間の密着性を向上させるために、バインダーの添加量を増やすと、バインダーの存在により抵抗値が高くなったり、熱によるバインダーの変質により抵抗値の変動が生じたりする可能性が以前から指摘されている。このように、炭素被覆アルミニウム材において炭素材料をアルミニウム材の表面上に固着させるためにバインダーを使用する場合には、問題点が多い。

【0010】

一方、たとえば、国際公開第2004/087984号パンフレット(特許文献2)に開示されているように、アルミニウム材とアルミニウム材の表面上に形成された炭素含有層とを備え、このアルミニウム材と炭素含有層との間に形成された、アルミニウム元素と炭素元素とを含む介在層をさらに備える、炭素被覆アルミニウム材が開発されている。この炭素被覆アルミニウム材によれば、アルミニウム材と活物質層としての炭素含有層との間に形成された介在層が、アルミニウム材と活物質層との間の密着性を高める作用をする。このため、熱が加わることにより炭素含有層とアルミニウム材の表面との間の密着性が弱くなるという問題は解消される。また、炭素含有層の出発原料の一つとしてバインダーが用いられたとしても、炭素含有層を形成するために熱が加えられるので、バインダーは消失している。したがって、前述のような熱によるバインダーの劣化に起因する密着性の低下という問題は生じない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平10−64765号公報

【特許文献2】国際公開第2004/087984号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、上記の炭素被覆アルミニウム材は、電極材料等として電子部品の構成材料として長期間使用されている間に、電子部品の外装ケースから進入した微量の水分、または、製造工程にて電子部品内に残存する水分が炭素含有層の隙間に浸入する場合がある。この場合、介在層が水和反応することにより、炭素含有層に含まれる炭素粒子等の活物質が脱落する。これにより、電子部品の信頼性が低下する可能性がある。

【0013】

そこで、本発明の目的は、長期間の使用に耐え得る特性を有する導電層被覆アルミニウム材とその製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明に従った導電層被覆アルミニウム材は、アルミニウム材と、第1導電層と、介在層と、第2導電層とを備える。第1導電層は、アルミニウム材の表面上に形成され、導電性を有する有機物を含む。介在層は、アルミニウム材と第1導電層との間に形成され、アルミニウムの炭化物を含む。第2導電層は、第1導電層の表面上に形成され、炭素を含む。

【0015】

本発明の導電層被覆アルミニウム材において、介在層は、アルミニウム材の表面の少なくとも一部の領域に形成された、アルミニウムの炭化物を含む表面部分を含むことが好ましい。

【0016】

また、本発明の導電層被覆アルミニウム材において、第1導電層の厚みは、0.5μm以上10μm以下であることが好ましい。

【0017】

さらに、本発明の導電層被覆アルミニウム材において、第1導電層は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない物質から形成されることが好ましい。

【0018】

本発明の導電層被覆アルミニウム材は、電極構造体を構成するために用いられることが好ましい。

【0019】

上記の電極構造体は、キャパシタの集電体および電極のいずれかであることが好ましい。

【0020】

また、上記の電極構造体は、電池の集電体および電極のいずれかであることが好ましい。

【0021】

本発明に従った導電層被覆アルミニウム材の製造方法は、以下の工程を備える。

【0022】

(A)アルミニウム材の表面に、樹脂を付着させ、乾燥させて第1導電前駆体層を形成する第1工程

【0023】

(B)第1工程の後に、第1導電前駆体層の上に炭素含有物質を付着させて第2導電前駆体層を形成する第2工程

【0024】

(C)第2工程の後に、アルミニウム材を、炭化水素含有物質を含む空間に配置して、加熱することにより、導電性を有する有機物を含む第1導電層をアルミニウム材の表面上に形成し、アルミニウムの炭化物を含む介在層をアルミニウム材と第1導電層との間に形成し、炭素を含む第2導電層を第1導電層の表面上に形成する第3工程

【0025】

本発明の導電層被覆アルミニウム材の製造方法において、第2工程は、第2導電前駆体層を乾燥させる乾燥工程を含むことが好ましい。

【0026】

また、本発明の導電層被覆アルミニウム材の製造方法において、第3工程は、アルミニウム材を、450℃以上660℃未満の温度範囲で加熱することを含むことが好ましい。

【0027】

さらに、本発明の導電層被覆アルミニウム材の製造方法において、樹脂は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない樹脂であることが好ましい。

【発明の効果】

【0028】

以上のように本発明によれば、アルミニウム材の表面上に導電性を有する有機物を含む第1導電層を備える。このように構成されているので、導電層被覆アルミニウム材が高温度、高湿度の雰囲気中に長期間曝された場合において、第1導電層が水分の浸入に対してバリア層として作用する。このため、雰囲気中に含まれる水分がアルミニウム材の表面へ浸入することを抑制できる。また、第1導電層の表面上には、炭素を含む第2導電層が形成されている。炭素を含む第2導電層の存在により、第1導電層とともに導電性を確保することが可能になる。その結果として、従来の炭素被覆アルミニウム材に比べて、高湿度の雰囲気中での水分との水和反応を抑制することができるとともに、導電性を確保することができるので、従来の炭素被覆アルミニウム材よりも高温度、高湿度の過酷な雰囲気中で、本発明の導電層被覆アルミニウム材を長期間使用することが可能になる。

【図面の簡単な説明】

【0029】

【図1】本発明の一つの実施形態として、導電層被覆アルミニウム材の断面構造を模式的に示す断面図である。

【図2】本発明の実施例1の試料の断面を走査型電子顕微鏡(SEM)によって観察した写真である。

【図3】本発明の実施例1の試料からアルミニウム部分を除去することにより露出された介在層の表面を、第1導電層に向かって介在層の裏面側から観察した写真である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態を図面に基づいて説明する。

【0031】

[導電層被覆アルミニウム材]

【0032】

図1に示すように、本発明の一つの実施形態として、導電層被覆アルミニウム材の断面構造によれば、アルミニウム材1の表面上に、導電性を有する有機物を含む第1導電層2が形成され、さらに第1導電層2の表面に炭素を含む第2導電層4が形成されている。

【0033】

第1導電層2は、非常に緻密な構造を有する。この緻密な構造により、高温度、高湿度の雰囲気中に長期間曝された場合において、第1導電層2は、雰囲気中に含まれる水分がアルミニウム材1の表面に到達することを阻止するバリア層として作用し、水分がアルミニウム材の表面へ浸入することを抑制することができる。第1導電層2は、導電性を有する有機物として、たとえば炭素前駆体を含む。

【0034】

アルミニウム材1と第1導電層2との間には、アルミニウム元素と炭素元素とを含む介在層3が形成されている。介在層3は、好ましくはアルミニウム材1の表面の少なくとも一部の領域に形成され、アルミニウムの炭化物、たとえばAl4C3を含む。第1導電層2は、アルミニウム材1に直接密着している部分もあれば、介在層3を介してアルミニウム材1に密着している部分もある。第1導電層2は、アルミニウム材1に直接密着することにより、十分な密着性を有しているが、介在層3が存在することにより、より強固にアルミニウム材1に第1導電層2が密着している。

【0035】

炭素を含む第2導電層4は、アルミニウム材1の表面積を増大させる活物質層の役割を果たす。炭素を含む第2導電層4は、活物質としての働きをする多数の炭素含有粒子41を含む。複数の炭素含有粒子41の各々は第1導電層2の表面に付着している。また、第1導電層2の表面上に堆積している複数の炭素含有粒子41同士も互いに付着している。

【0036】

図1に示すように、一つの実施の形態では、第1導電層2の少なくとも一部が、介在層3の一部分の領域上に付着している。アルミニウム材1の表面に形成される第1導電層2の一部が、介在層3の一部分の領域上の表面上に付着し、第1導電層2の他の一部が、介在層3の表面上ではなく、介在層3が形成されていないアルミニウム材1の表面上に直接付着していてもよい。なお、図1に示されるように、複数の介在層3が、アルミニウム材1の表面上で、互いに間隔をあけて島状に形成されているが、互いに隣接して島状に形成されていてもよい。

【0037】

図1に示された本発明の導電層被覆アルミニウム材においては、まず、アルミニウム材1と第1導電層2との間に形成された、アルミニウムの炭化物を含む介在層3が、アルミニウム材1の表面と、アルミニウム材1の表面に形成される第1導電層2との密着性を高める作用をする。この作用の結果として、高湿度条件下においてもアルミニウム材1と第1導電層2の間への水分の浸入を抑制することができる。

【0038】

なお、アルミニウム材1の表面に形成された第1導電層2に含まれる炭素前駆体は、少なくとも炭素および水素の元素を含むことが好ましく、かつ、グラファイトに類する成分もしくはアモルファスカーボンに類する成分を含んでいるものが好ましい。なお、後述する第3工程により、アルミニウム材1の表面に形成された第1導電前駆体層が、導電性を有する有機物を含む第1導電層2、すなわち、炭素前駆体を含む第1導電層2に変わると推察される。

【0039】

また、第1導電層2の表面上には、炭素を含む第2導電層4が形成されている。炭素を含む第2導電層4の存在により、第1導電層2とともに導電性を確保することが可能になる。

【0040】

したがって、導電層被覆アルミニウム材において、活物質層としての炭素を含む第2導電層4と、第1導電層2とを備えることにより、高湿度の雰囲気中での水分との水和反応を抑制するとともに、導電性を確保することができる。

【0041】

また、本発明の導電層被覆アルミニウム材においては、第1導電層2はアルミニウム材1の少なくとも片方の面に形成すればよく、その厚みは0.5μm以上10μm以下の範囲内であるのが好ましい。なお、第1導電層2は、アルミニウム材1の全面上に形成してもよいが、最終的に適用される用途に応じて、アルミニウム材1の一部分に第1導電層2を形成しない部分を設けてもよい(たとえば、アルミニウム材1の端部に端子を接続するために第1導電層2を形成しない部分を設けたい場合等)。

【0042】

また、本発明の導電層被覆アルミニウム材においては、炭素を含む第2導電層4はアルミニウム材1の少なくとも片方の面に形成すればよく、その厚みは1μm以上500μm以下の範囲内であるのが好ましい。

【0043】

なお、第1導電層2は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない物質から形成されることが好ましい。

【0044】

上記の構成を有する本発明の導電層被覆アルミニウム材は、下記で規定する塩酸剥離試験において、アルミニウム材1から第1導電層2が完全に剥離するまでの時間が長い方が好ましい。

【0045】

<塩酸剥離試験>

【0046】

幅10mm、長さ100mmの短冊状の導電層被覆アルミニウム材を、80℃、1M(Mは、体積モル濃度[mol/リットル]を意味する)の塩酸溶液中に浸漬し、アルミニウム材1から第1導電層2が完全に剥離するまでの時間を測定する。

【0047】

この時間が長ければ、第1導電層2と炭素を含む第2導電層4とが長期間安定してアルミニウム材1に密着していると言える。

【0048】

[アルミニウム材]

【0049】

本発明の一つの実施の形態として、第1導電層2が形成される基材としてのアルミニウム材1は、特に限定されず、純アルミニウムまたはアルミニウム合金を用いることができる。このようなアルミニウム材1は、アルミニウム純度が「JIS H2111」に記載された方法に準じて測定された値で98質量%以上のものが好ましい。本発明で用いられるアルミニウム材1は、その組成として、鉛(Pb)、珪素(Si)、鉄(Fe)、銅(Cu)、マンガン(Mn)、マグネシウム(Mg)、クロム(Cr)、亜鉛(Zn)、チタン(Ti)、バナジウム(V)、ガリウム(Ga)、ニッケル(Ni)およびホウ素(B)の少なくとも1種の合金元素を必要範囲内において添加したアルミニウム合金、または、上記の不可避的不純物元素の含有量を限定したアルミニウムも含む。アルミニウム材1の厚みは、特に限定されないが、箔であれば5μm以上200μm以下、板であれば200μmを越え3mm以下の範囲内とするのが好ましい。

【0050】

上記のアルミニウム材1は、公知の方法によって製造されるものを使用することができる。たとえば、上記の所定の組成を有するアルミニウムまたはアルミニウム合金の溶湯を調整し、この溶湯を鋳造して得られた鋳塊を適切に均質化処理する。その後、この鋳塊に熱間圧延と冷間圧延を施すことにより、アルミニウム材1を得ることができる。なお、上記の冷間圧延工程の途中で、150℃以上400℃以下の範囲内で中間焼鈍処理を施してもよい。

【0051】

[電極構造体等]

【0052】

本発明に従った上述のいずれかの特徴を有する導電層被覆アルミニウム材は、電極構造体を構成するために用いられることが好ましい。

【0053】

上記の電極構造体は、キャパシタの集電体または電極を構成するために用いられることが好ましい。これにより、キャパシタの容量特性、内部抵抗特性、充放電特性、寿命を高めることができる。キャパシタとしては、電気二重層キャパシタ、アルミニウム電解コンデンサ、機能性固体コンデンサ等が例示される。

【0054】

また、上記の電極構造体は、電池の集電体または電極を構成するために用いられることが好ましい。これにより、電池の容量特性、内部抵抗特性、充放電特性、寿命を高めることができる。電池としては、リチウムイオン電池等の二次電池が例示される。

【0055】

[導電層被覆アルミニウム材の製造方法]

【0056】

本発明に従った導電層被覆アルミニウム材の製造方法は、特に限定はされないが、たとえば、第1工程では、アルミニウム材1の表面に、樹脂を付着させ、乾燥させて、第1導電前駆体層を形成する。第1工程の後に、第1導電前駆体層の上に炭素含有物質を付着させて、第2導電前駆体層を形成する。第2工程の後に、アルミニウム材1を、炭化水素含有物質を含む空間に配置して、加熱することにより、導電性を有する有機物を含む第1導電層2をアルミニウム材1の表面上に形成し、アルミニウムの炭化物を含む介在層3をアルミニウム材1と第1導電層2との間に形成し、炭素を含む第2導電層4を第1導電層2の表面上に形成する。以下、詳細に説明する。

【0057】

<第1工程>

【0058】

本発明に従った導電層被覆アルミニウム材の製造方法の一つの実施の形態においては、まず、アルミニウム材1の表面に第1導電前駆体層を形成する(第1工程)。この第1工程において、アルミニウム材1の表面に形成された第1導電前駆体層を加熱することにより、乾燥させる(乾燥工程1)。これにより、第1導電前駆体層を構成する樹脂を適度に反応させて固化させることができるとともに、その後に行われる第2工程においては、第1導電前駆体層の上に炭素含有物質が付着することによって樹脂が炭素含有物質へ溶解すること、また樹脂が炭素含有物質と混合することを抑制することができ、安定した第1導電前駆体層を形成することができる。

【0059】

この乾燥工程1での乾燥温度は、第1導電前駆体層の形成で使用する樹脂の種類によっても異なるが、通常100℃以上450℃未満の温度範囲内で行うのが好ましい。また、乾燥工程1での乾燥時間は、第1導電前駆体層の形成で使用する樹脂の種類によっても異なるが、10秒〜10分の時間内で行うのが好ましい。

【0060】

この乾燥温度が100℃未満であれば、樹脂の反応と固化が十分に行われないおそれがある。特に、第1導電前駆体層の形成を樹脂と有機溶媒との混合物の塗工により行った場合には、溶媒が十分に揮発せずに残留してしまい、その後の第3工程での加熱時において、溶媒が急激に揮発することにより、第1導電前駆体層に気泡(バブリング)が発生してしまう。また、上記の乾燥温度が450℃以上であれば、第1導電前駆体層の酸化反応が進み、第1導電前駆体層自体が分解して消失してしまうおそれがある。

【0061】

同様に、上記の乾燥時間が10秒より短いと、樹脂の反応と固化が十分に行われないおそれがある。特に、第1導電前駆体層の形成を樹脂と有機溶媒との混合物の塗工により行った場合には、溶媒が十分に揮発せずに残留してしまい、その後の第3工程での加熱時において、溶媒が急激に揮発することにより、第1導電前駆体層に気泡(バブリング)が発生してしまう。また、上記の乾燥時間が10分を越えると、乾燥温度にもよるが、第1導電前駆体層の酸化反応が進行して、第1導電前駆体層自体が消失する可能性がある。

【0062】

第1導電前駆体層はアルミニウム材1の少なくとも片方の面に形成されればよく、その厚みは特に限定されないが、1μm以上10μm以下であるのが好ましい。この範囲内の厚みの第1導電前駆体層を形成する場合、アルミニウム材1と水分との反応を抑制するバリア層として作用する均一な第1導電層2を得ることができ、導電層被覆アルミニウム材の信頼性をより好ましく高めることができる。

【0063】

本発明の導電層被覆アルミニウム材の製造方法において、第1工程は、樹脂と溶媒とを混合する工程(混合工程)を含むのが好ましい。

【0064】

この混合工程を備えることにより、アルミニウム材1の表面に均一に第1導電前駆体層を形成することができ、その後の第3工程を経て形成される第1導電層2をアルミニウム材1の表面に均一に形成することが可能となる。これにより、アルミニウム材1の表面に均一に緻密な構造を有する第1導電層2が形成され、アルミニウム材1の表面のどの箇所においても、高湿度の雰囲気中での水分との水和反応を抑制することができる。

【0065】

第1工程で使用する樹脂は特に限定されないが、たとえば、ポリビニルアルコール系、ポリビニルブチラール系、エポキシ系、芳香族等の環状構造を有する樹脂(たとえば、フェノール系)、アクリル系等の樹脂が挙げられ、特にはフェノール系の樹脂が好ましい。

【0066】

また、樹脂は、特性面において、炭化水素雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の範囲内での加熱により揮発しない樹脂であることが好ましい。これは、乾燥工程1を行った際に第1導電前駆体層が揮発すると、その後に形成される第1導電層2に欠陥またはクラックが発生し、欠落部分に介在層3が形成されやすくなるからであり、その結果、水和反応を抑制するという作用効果を得ることができなくなる理由による。

【0067】

第1工程で適宜使用する溶媒は、特に限定されないが、樹脂の親溶剤(樹脂が溶解しやすい溶剤)であることが好ましい。たとえば、樹脂として油溶性樹脂を使用する場合には、メチルイソブチルケトン、トルエン、メチルエチルケトン等が挙げられる。

【0068】

上述の第1工程において、アルミニウム材1の表面に、第1導電前駆体層を形成する方法としては、樹脂と溶媒とを用いてスラリー状、液体状に調製したものを、塗布、ディッピング等によって、または、固体状に調製したものを、粉末の形態で散布、エクストルージョン、熱圧着等によって、アルミニウム材1の表面上に付着させればよい。

【0069】

<第2工程>

【0070】

次に、第1導電前駆体層の上に炭素含有物質を付着させて第2導電前駆体層を形成する(第2工程)。

【0071】

炭素含有物質としては、たとえば、その構成として活物質として作用する炭素含有粒子41が挙げられる。この炭素含有粒子41の種類は特に限定されないが、たとえば、活性炭素繊維、活性炭クロス、活性炭フェルト、活性炭粉末、墨汁、カーボンブラックまたはグラファイト等のいずれを用いてもよい。また、炭素含有粒子41として、炭化珪素等の炭素化合物も好適に使用できる。

【0072】

第2工程において、第1導電前駆体層が形成されたアルミニウム材1の表面に、炭素含有物質である炭素含有粒子41を付着させる方法としては、アルミニウム材1の表面上に形成された第1導電前駆体層の上に、バインダー、溶媒または水等を用いて、炭素含有粒子41を付着させればよい。上記のように炭素含有粒子41を第1導電前駆体層の表面上に付着させた後、第3工程の前に、20℃以上300℃以下の範囲内の温度で第2導電前駆体層を乾燥させてもよい(乾燥工程2)。

【0073】

第2工程において使用する溶媒は特に限定されないが、第1工程で使用した溶媒と同様の溶媒を使用することができる。

【0074】

第2導電前駆体層はアルミニウム材1の少なくとも片方の面に形成されればよく、その厚みは特に限定されないが、1μm以上500μm以下であるのが好ましい。この範囲内の厚みの第2導電前駆体層を形成する場合、第2導電層4の電気的特性を良好にすることができ、炭素含有粒子41の密着性を高めることができる。

【0075】

なお、第2導電前駆体層は、アルミニウム粒子をさらに含んでいてもよい。特に、第2導電前駆体層の厚みが厚い場合には、第2導電前駆体層がアルミニウム粒子を含有することにより、後述する第3工程を実施した後に、アルミニウム粒子の表面から外側に向かってサボテン状またはウイスカー状の形態を有する繊維状のアルミニウムの炭化物が形成され、これらの炭化物が炭素含有粒子41同士の密着性を向上させ、第2導電層4の剥離を抑制する、という効果を得ることができる。

【0076】

<第3工程>

【0077】

その後、第2工程の後に、アルミニウム材1を、炭化水素含有物質を含む空間に配置して、加熱することにより、導電性を有する有機物を含む第1導電層2をアルミニウム材1の表面上に形成し、アルミニウムの炭化物を含む介在層3をアルミニウム材1と第1導電層2との間に形成し、炭素を含む第2導電層4を第1導電層2の表面上に形成する(第3工程)。

【0078】

この第3工程により、図1に示すように、アルミニウム材1の表面上に第1導電層2、介在層3および第2導電層4が形成される。

【0079】

本発明の導電層被覆アルミニウム材の製造方法の一つの実施の形態では、用いられる炭化水素含有物質の種類は特に限定されない。炭化水素含有物質の種類としては、たとえば、メタン、エタン、プロパン、n‐ブタン、イソブタンおよびペンタン等のパラフィン系炭化水素、エチレン、プロピレン、ブテンおよびブタジエン等のオレフィン系炭化水素、アセチレン等のアセチレン系炭化水素等、またはこれらの炭化水素の誘導体が挙げられる。これらの炭化水素の中でも、メタン、エタン、プロパン等のパラフィン系炭化水素は、アルミニウム材を加熱する工程においてガス状になるので好ましい。さらに好ましいのは、メタン、エタンおよびプロパンのうち、いずれか一種の炭化水素である。最も好ましい炭化水素はメタンである。

【0080】

また、炭化水素含有物質は、本発明の製造方法において液体、気体等のいずれの状態で用いてもよい。炭化水素含有物質は、アルミニウム材1が存在する空間に存在するようにすればよく、アルミニウム材1を配置する空間にどのような方法で導入してもよい。たとえば、炭化水素含有物質がガス状である場合(メタン、エタン、プロパン等)には、アルミニウム材1の加熱処理が行なわれる密閉空間中に炭化水素含有物質を単独または不活性ガスとともに充填すればよい。また、炭化水素含有物質が液体である場合には、その密閉空間中で気化するように炭化水素含有物質を単独または不活性ガスとともに充填してもよい。

【0081】

第3工程において、加熱雰囲気の圧力は特に限定されず、常圧、減圧または加圧下であってもよい。また、圧力の調整は、ある一定の加熱温度に保持している間、ある一定の加熱温度までの昇温中、または、ある一定の加熱温度から降温中のいずれの時点で行なってもよい。

【0082】

アルミニウム材1を加熱する空間に導入される炭化水素含有物質の質量比率は、特に限定されないが、通常はアルミニウム100質量部に対して炭素換算値で0.1質量部以上50質量部以下の範囲内にするのが好ましく、特に0.5質量部以上30質量部以下の範囲内にするのが好ましい。

【0083】

アルミニウム材1を加熱する工程において、加熱温度は、加熱対象物であるアルミニウム材1の組成等に応じて適宜設定すればよいが、通常は450℃以上660℃未満の範囲内が好ましく、530℃以上620℃以下の範囲内で行うのがより好ましい。ただし、本発明の製造方法において、450℃未満の温度でアルミニウム材1を加熱することを排除するものではなく、少なくとも300℃を超える温度でアルミニウム材1を加熱すればよい。

【0084】

加熱時間は、加熱温度等にもよるが、一般的には1時間以上100時間以下の範囲内である。

【0085】

加熱温度が400℃以上になる場合は、加熱雰囲気中の酸素濃度を1.0体積%以下とするのが好ましい。加熱温度が400℃以上で加熱雰囲気中の酸素濃度が1.0体積%を超えると、アルミニウム材の表面の熱酸化被膜が肥大し、アルミニウム材1の表面抵抗値が増大するおそれがある。

【0086】

また、加熱処理の前にアルミニウム材1の表面を粗面化してもよい。粗面化方法は、特に限定されず、洗浄、エッチング、ブラスト等の公知の技術を用いることができる。

【0087】

本発明の製造方法では、アルミニウム材1の表面に樹脂および炭素含有物質を付着させた後、炭化水素含有物質を含む空間にアルミニウム材1を配置し、加熱するという簡単な工程で、アルミニウム材1の表面を第1導電層2で被覆することができるだけでなく、アルミニウム材1と第1導電層2との間にアルミニウムの炭化物を含む介在層3を形成し、さらに炭素を含む第2導電層4を形成することができる。これにより、図1に示すように、非常に緻密な構造を有する第1導電層2と、活物質層として作用する炭素を含む第2導電層4とがアルミニウム材1の表面上に形成されるので、高湿度の雰囲気中でのアルミニウム材1と水分との水和反応を抑制することができるとともに、第1導電層2と第2導電層4とによって導電性を確保することができる。

【0088】

なお、本発明の製造方法では、第3工程において、炭化水素含有物質を含む空間に配置して加熱することにより、第1導電前駆体層が第1導電層2に変わり、アルミニウム材1の表面上に第1導電層2が形成される。第3工程において、第1導電前駆体層は、炭化水素含有物質を含む雰囲気中で加熱されるが、完全には酸化されず、消失せず、導電性を有する有機物として炭素前駆体を含む第1導電層2になる。

【0089】

また、第1導電層2は非常に緻密な構造を有するので、アルミニウム材1の表面上に第1導電層2が存在することにより、第1導電層2がバリア層として作用して高湿度の雰囲気中での水分との水和反応を抑制することができる。これにより、従来よりも高温度、高湿度の過酷な雰囲気中で導電層被覆アルミニウム材を長期間使用することが可能になる。

【実施例】

【0090】

以下の実施例1〜4、および、比較例1〜4に従って、アルミニウム材1(アルミニウム箔)を基材として用いた導電層被覆アルミニウム材を作製した。

【0091】

(実施例1〜4)

【0092】

表1の「第1工程」の「樹脂」欄に示された各種の樹脂1質量部に対して、表1の「第1工程」の「溶媒」欄に示された混合溶媒4質量部を加えて混合して溶解させることにより、固形分20質量%の各塗工液Aを得た。なお、各実施例および各比較例において「第1工程」と「第2工程」のそれぞれで用いられる「溶媒」として、トルエンとメチルエチルケトン(MEK)との混合溶媒を用いた。トルエンとメチルエチルケトン(MEK)との混合比(体積比率)は1:1である。

【0093】

各塗工液Aを、厚みが50μmで純度が99.3質量%のアルミニウム箔の両面に塗布し、表1の「第1工程」の「乾燥工程1温度」で示された温度で乾燥オーブンにて1分間乾燥させることにより、第1導電前駆体層を形成した(第1工程)。なお、乾燥後の第1導電前駆体層の厚みは片面側で2μmであった。

【0094】

その後、平均粒径が5μmの活性炭粒子5質量部に対して、表1の「第2工程」の「溶媒」欄に示された混合溶媒15質量部を加えて混合して分散させることにより、固形分25質量%の各塗工液Bを得た。各塗工液Bを、第1導電前駆体層が形成されたアルミニウム箔の両面に塗布し、表1の「第2工程」の「乾燥工程2温度」欄で示された温度でオーブンにて2分間乾燥させることにより、第2導電前駆体層を形成した(第2工程)。なお、乾燥後の第2導電前駆体層の厚みは片面側で7μmであった。

【0095】

続いて、両面に第1導電前駆体層および第2導電前駆体層が形成されたアルミニウム箔を、メタンガス雰囲気中にて温度600℃で10時間保持することにより、アルミニウム箔の表面上に第1導電層2、炭素を含む第2導電層4および介在層3を形成した(第3工程)。

【0096】

このようにして、本発明の導電層被覆アルミニウム材を作製した。

【0097】

得られた実施例1〜4の本発明の導電層被覆アルミニウム材の断面を観察したところ、アルミニウム材1の表面に第1導電層2、炭素を含む第2導電層4および介在層3が形成されていることを確認することができた。その一例として、実施例1の導電層被覆アルミニウム材の走査型電子顕微鏡(SEM)による断面観察写真を図2に示す。写真の倍率は7,500倍である。

【0098】

また、実施例1の導電層被覆アルミニウム材の介在層3を観察するため、ブロム-メタノール混合溶液を用いてアルミニウム部分を溶解し、残存した介在層3の表面をSEMによって直接観察した写真を図3に示す。すなわち、図3は、アルミニウム材1を除去して露出された介在層3の表面を、介在層3から第1導電層2に向かって裏面を観察した写真である。図3において、写真の倍率は、10,000倍である。

【0099】

図3に示すように、導電層被覆アルミニウム材において、アルミニウム材の表面の少なくとも一部の領域に、多数の介在層が島状に分散して形成されている状態がよくわかる。

【0100】

なお、実施例1〜4で得られた本発明の導電層被覆アルミニウム材において、第1導電層2と第2導電層4の合計厚みは、マイクロメーターを用いて導電層被覆アルミニウム材の厚みを測定し、その厚みからアルミニウム箔の厚み分を差引くことにより算出した。算出された第1導電層2と第2導電層4の合計厚みと、SEMによる断面観察とから判断して、第1導電層2の厚みと、炭素を含む第2導電層4の厚みは、それぞれ、1μm、6μmであった。

【0101】

(比較例1)

【0102】

平均粒径が5μmの活性炭粒子5質量部を、表1の「第2工程」の「溶媒」欄に示されたトルエンとメチルエチルケトン(MEK)との混合溶媒(混合比(体積比率)は1:1)15質量部に混合して分散させることにより、固形分25質量%の塗工液を得た。この塗工液を、厚みが50μmで純度が99.3質量%のアルミニウム箔の両面に塗布し、温度300℃で2分間乾燥させることにより、炭素含有物質層を形成した(本発明の第2工程に対応する工程)。なお、乾燥後の炭素含有物質層の厚みは片面で7μmであった。その後、両面に炭素含有物質層が形成されたアルミニウム箔を、メタンガス雰囲気中にて温度600℃で10時間保持することにより、炭素を含む導電層を形成した(本発明の第3工程に対応する工程)。このようにして、比較例1の導電層被覆アルミニウム材を作製した。比較例1の製造方法は、本発明の製造方法において第1工程がないものに相当する。

【0103】

なお、比較例1の導電層被覆アルミニウム材において、実施例1〜4と同様の方法で導電層の厚みを算出したところ、炭素を含む導電層の厚みは7μmであった。

【0104】

(比較例2)

【0105】

実施例3において乾燥工程1の温度を90℃と変更した以外は、実施例3と同様の工程を行うことにより、導電層被覆アルミニウム材を作製した。比較例2の製造方法では、第1工程における乾燥工程で、第1導電前駆体層の表面のみが乾燥して、第1導電前駆体層の内部が完全には乾燥していない状態(未乾燥状態)であった。

【0106】

なお、比較例2で得られた導電層被覆アルミニウム材の断面をSEMによって観察したが、第1導電層2と炭素を含む第2導電層4とを明確に区別して観察することはできなかった。

【0107】

(比較例3)

【0108】

実施例4において乾燥工程1の温度を500℃と変更した以外は、実施例4と同様の工程を行うことにより、導電層被覆アルミニウム材を作製した。比較例3の製造方法では、第1工程における乾燥工程で、第1導電前駆体層を構成する樹脂が分解して消失していた。

【0109】

なお、比較例3で得られた導電層被覆アルミニウム材の断面をSEMによって観察したが、第1導電層2は消失していることが確認された。また、実施例1〜4と同様の方法で導電層の厚みを算出したところ、炭素を含む第2導電層4の厚みは7μmであった。

【0110】

[評価]

【0111】

実施例1〜4と比較例1〜3で得られた導電層被覆アルミニウム材の経時信頼性試験(塩酸剥離試験)の結果を表1に示す。なお、評価条件は以下に示す通りである。

【0112】

[経時信頼性試験:塩酸剥離試験]

【0113】

まず、作製した実施例1〜4と比較例1〜3の導電層被覆アルミニウム材から、試験試料として、幅10mm、長さ100mmの短冊状に切断した試料を準備した。そして、これらの試験試料を、80℃、1M(Mは、体積モル濃度[mol/リットル]を意味する)の塩酸溶液中に浸漬し、アルミニウム材1の表面に付着した第1導電層2と炭素を含む第2導電層4とが完全に剥離するまでの時間を測定した。その測定された時間を表1の「塩酸剥離時間」に示す。

【0114】

【表1】

【0115】

表1の結果から、実施例1〜4の導電層被覆アルミニウム材では、比較例1〜3の導電層被覆アルミニウム材に比べて、水和反応が抑制されており、第1導電層2のアルミニウム材1への密着性に優れた特性を示した。

【0116】

これは、実施例1〜4の導電層被覆アルミニウム材が以下の作用効果を奏することを実証している。すなわち、実施例1〜4の導電層被覆アルミニウム材は、アルミニウム材1の表面上に第1導電層2が形成されている。この第1導電層2が非常に緻密な構造を有しているので、高温度、高湿度の雰囲気中で長期間曝された場合において、雰囲気中に含まれる水分がアルミニウム材1の表面に浸入することを抑制することができるようになる。また、この第1導電層2の表面上には、さらに炭素を含む第2導電層4が形成されているので、この炭素を含む第2導電層4の存在により、第1導電層2とともに導電性を確保することが可能となる。その結果として、従来の炭素被覆アルミニウム材に比べて、高湿度の雰囲気中での水分との水和反応を抑制するとともに、導電性を確保することができ、従来よりも高温、高湿度の過酷な雰囲気中で本発明の導電層被覆アルミニウム材を長期間使用することが可能になると推察される。

【0117】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【産業上の利用可能性】

【0118】

本発明の導電層被覆アルミニウム材を用いて、電気二重層キャパシタ、アルミニウム電解コンデンサ、機能性固体コンデンサ等のキャパシタの電極または集電体、リチウムイオン電池等の二次電池の集電体または電極、等の電極構造体を構成することにより、キャパシタまたは電池の容量特性、内部抵抗特性、充放電特性、寿命を高めることができる。

【符号の説明】

【0119】

1:アルミニウム材、2:第1導電層、3:介在層、4:第2導電層、41:炭素含有粒子。

【特許請求の範囲】

【請求項1】

アルミニウム材と、

前記アルミニウム材の表面上に形成され、導電性を有する有機物を含む第1導電層と、

前記アルミニウム材と前記第1導電層との間に形成された、アルミニウムの炭化物を含む介在層と、

前記第1導電層の表面上に形成された、炭素を含む第2導電層と、

を備える、導電層被覆アルミニウム材。

【請求項2】

前記介在層は、前記アルミニウム材の表面の少なくとも一部の領域に形成された、アルミニウムの炭化物を含む表面部分を含む、請求項1に記載の導電層被覆アルミニウム材。

【請求項3】

前記第1導電層の厚みは、0.5μm以上10μm以下である、請求項1または請求項2に記載の導電層被覆アルミニウム材。

【請求項4】

前記第1導電層は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない物質から形成される、請求項1から請求項3までのいずれか1項に記載の導電層被覆アルミニウム材。

【請求項5】

当該複導電層被覆アルミニウム材は、電極構造体を構成するために用いられる、請求項1から請求項4までのいずれか1項に記載の導電層被覆アルミニウム材。

【請求項6】

前記電極構造体は、キャパシタの集電体および電極のいずれかである、請求項5に記載の導電層被覆アルミニウム材。

【請求項7】

前記電極構造体は、電池の集電体および電極のいずれかである、請求項5に記載の導電層被覆アルミニウム材。

【請求項8】

アルミニウム材の表面に、樹脂を付着させ、乾燥させて第1導電前駆体層を形成する第1工程と、

前記第1工程の後に、前記第1導電前駆体層の上に炭素含有物質を付着させて第2導電前駆体層を形成する第2工程と、

前記第2工程の後に、前記アルミニウム材を、炭化水素含有物質を含む空間に配置して、加熱することにより、導電性を有する有機物を含む第1導電層を前記アルミニウム材の表面上に形成し、アルミニウムの炭化物を含む介在層を前記アルミニウム材と前記第1導電層との間に形成し、炭素を含む第2導電層を前記第1導電層の表面上に形成する第3工程と、

を備える、導電層被覆アルミニウム材の製造方法。

【請求項9】

前記第2工程は、前記第2導電前駆体層を乾燥させる乾燥工程を含む、請求項8に記載の導電層被覆アルミニウム材の製造方法。

【請求項10】

前記第3工程は、前記アルミニウム材を、450℃以上660℃未満の温度範囲で加熱することを含む、請求項8または請求項9に記載の導電層被覆アルミニウム材の製造方法。

【請求項11】

前記樹脂は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない樹脂である、請求項8から請求項10までのいずれか1項に記載の導電層被覆アルミニウム材の製造方法。

【請求項1】

アルミニウム材と、

前記アルミニウム材の表面上に形成され、導電性を有する有機物を含む第1導電層と、

前記アルミニウム材と前記第1導電層との間に形成された、アルミニウムの炭化物を含む介在層と、

前記第1導電層の表面上に形成された、炭素を含む第2導電層と、

を備える、導電層被覆アルミニウム材。

【請求項2】

前記介在層は、前記アルミニウム材の表面の少なくとも一部の領域に形成された、アルミニウムの炭化物を含む表面部分を含む、請求項1に記載の導電層被覆アルミニウム材。

【請求項3】

前記第1導電層の厚みは、0.5μm以上10μm以下である、請求項1または請求項2に記載の導電層被覆アルミニウム材。

【請求項4】

前記第1導電層は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない物質から形成される、請求項1から請求項3までのいずれか1項に記載の導電層被覆アルミニウム材。

【請求項5】

当該複導電層被覆アルミニウム材は、電極構造体を構成するために用いられる、請求項1から請求項4までのいずれか1項に記載の導電層被覆アルミニウム材。

【請求項6】

前記電極構造体は、キャパシタの集電体および電極のいずれかである、請求項5に記載の導電層被覆アルミニウム材。

【請求項7】

前記電極構造体は、電池の集電体および電極のいずれかである、請求項5に記載の導電層被覆アルミニウム材。

【請求項8】

アルミニウム材の表面に、樹脂を付着させ、乾燥させて第1導電前駆体層を形成する第1工程と、

前記第1工程の後に、前記第1導電前駆体層の上に炭素含有物質を付着させて第2導電前駆体層を形成する第2工程と、

前記第2工程の後に、前記アルミニウム材を、炭化水素含有物質を含む空間に配置して、加熱することにより、導電性を有する有機物を含む第1導電層を前記アルミニウム材の表面上に形成し、アルミニウムの炭化物を含む介在層を前記アルミニウム材と前記第1導電層との間に形成し、炭素を含む第2導電層を前記第1導電層の表面上に形成する第3工程と、

を備える、導電層被覆アルミニウム材の製造方法。

【請求項9】

前記第2工程は、前記第2導電前駆体層を乾燥させる乾燥工程を含む、請求項8に記載の導電層被覆アルミニウム材の製造方法。

【請求項10】

前記第3工程は、前記アルミニウム材を、450℃以上660℃未満の温度範囲で加熱することを含む、請求項8または請求項9に記載の導電層被覆アルミニウム材の製造方法。

【請求項11】

前記樹脂は、炭化水素含有物質を含む雰囲気下で450℃以上660℃未満の温度範囲で1時間以上100時間以下の加熱により揮発しない樹脂である、請求項8から請求項10までのいずれか1項に記載の導電層被覆アルミニウム材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−61613(P2012−61613A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−205200(P2010−205200)

【出願日】平成22年9月14日(2010.9.14)

【出願人】(399054321)東洋アルミニウム株式会社 (179)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【出願人】(399054321)東洋アルミニウム株式会社 (179)

【Fターム(参考)】

[ Back to top ]