導電性、耐熱性及びはんだ濡れ性に優れたCu−Fe−P系銅合金板及びその製造方法

【課題】導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する半導体装置用リードフレームの素材として好適なCu−Fe−P系銅合金板を得る。

【解決手段】 Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる組成を有し、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であり、Brass方位密度が8.0〜20.0%であり、Copper方位密度が10.0〜22.0%であり、平均結晶粒径が2.0〜6.0μmである。

【解決手段】 Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる組成を有し、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であり、Brass方位密度が8.0〜20.0%であり、Copper方位密度が10.0〜22.0%であり、平均結晶粒径が2.0〜6.0μmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性、耐熱性及び曲げ加工性に優れたCu−Fe−P系銅合金板及びその製造方法に関し、特に詳しくは、半導体装置用リードフレームの素材として好適な、導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、はんだ濡れ性の良好なCu−Fe−P系銅合金板及びその製造方法に関する。

【背景技術】

【0002】

半導体リードフレーム用銅合金板としては、銅母相中にFe又はFe−P等の金属間化合物を析出させた強度、導電性、熱伝導性に優れたCu−Fe−P系の銅合金が多用されているが、最近の電子機器に用いられる半導体装置の大容量化、小型化、高機能化に伴い、半導体装置に使用されるリードフレームの小断面積化が進行し、更なる、強度、導電性、耐熱性のアップが要求されている。

また、近年では、発光ダイオードを用いたLEDランプの液晶ディスプレイ、携帯電話や情報端末のバックライト等への多方面の展開が飛躍的に進んでいる。LEDランプを種々の用途に適用する場合は、白色発光を得ることが重要となり、更に、高輝度化及び放熱性を目的として、基板(ボード)の上に複数のLEDチップを搭載し、樹脂層により被覆したチップオンボード(COB)が開発されており、これらに使用されるリードフレーム用の銅合金基板としても、熱伝導性、プレス加工性、導電性、機械的強度とのバランスが取れたCu−Fe−P系銅合金が使用され始めている。

特に、導電性は、発光ダイオードの小型化及びジュール熱の低減の観点より、更に優れた特性が求められており、また、耐熱性については、プレス加工などによる残留応力を除去するために、加工後に400〜450℃での熱処理が施されても、銅合金の結晶組織の再結晶化による強度低下が起きないような特性が要求されている。更に、接触信頼性を向上させるために、用途に応じてSn、Ag、Au等のめっきが施されることが多く、また、はんだ付け工程を伴うことも多く、めっき密着性やはんだ濡れ性が良好であることも重要視されている。

【0003】

特許文献1には、高強度化と優れた酸化膜密着性とを両立させた、Fe含有量が比較的少なく、FE−SEMによるEBSPを用いた結晶方位解析方法により測定したBrass方位の方位分布密度が25%以上である集合組織を有するとともに、平均結晶粒径を6.0μm以下として、高強度で、かつ、酸化膜密着性を向上させ、半導体パッケージの信頼性を高めたCu−Fe−P系銅合金板が開示されている。

特許文献2には、引張試験により求められる引張弾性率を、120GPa以上とする共に、均一伸びと全伸びとの比、均一伸び/全伸びを0.50未満とし、せん断面率を低下させ、高強度で、かつ、スタンピング加工の際のプレス打ち抜き性を向上させたCu−Fe−P系銅合金板が開示されている。

特許文献3には、フレキシブル基板の導電部材に適した耐屈曲性に優れた銅合金として、圧延面についてのX線回折により求まる積分強度比I{200}/I{111}が1.5以下の銅合金であり、具体的組成として、質量%で、Fe:0.045〜0.095%、P:0.010〜0.030%、Fe、P、Cu以外の元素の合計が1%未満、残部がCuからなる組成、及び、質量%で、Ni:0.5〜3.0%、Sn:0.5〜2.0%、P:0.03〜0.10%、Ni、Sn、P、Cu以外の元素の合計が1%未満、残部がCuからなる組成を有し、導電率が85%IACS以上である銅合金が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−45204号公報

【特許文献2】特開2008−88499号公報

【特許文献3】特開2006−63431号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

先行技術文献に開示されているCu−Fe−P系銅合金板では、最近の半導体装置に使用されるリードフレームの多様化に伴って要求される導電性と耐熱性とはんだ濡れ性とのバランスが不足気味であった。

【0006】

本発明は、この様な事情に鑑みてなされたものであり、導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する半導体装置用リードフレームの素材として好適なCu−Fe−P系銅合金板及びその製造方法を提供することを目的とする。

【0007】

本発明者らは、鋭意検討の結果、Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる組成を有する銅合金板において、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であると、銅合金板の導電性が特に向上すること、更に、EBSD法にて測定したCopper方位密度が10.0〜22.0%であると、銅合金板の耐熱性が特に向上すること、更に、EBSD法にて測定した平均結晶粒径が2.0〜6.0μmであると、銅合金板のはんだ濡れ性が特に向上すること、更に、EBSD法にて測定したBrass方位密度が8.0〜20.0%であると、銅合金板の引張り強度を維持できることを見出した。

【0008】

即ち、本発明の銅合金板は、Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる組成を有し、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であり、Brass方位密度が8.0〜20.0%であり、Copper方位密度が10.0〜22.0%であり、平均結晶粒径が2.0〜6.0μmであることを特徴とする導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有することを特徴とする。

【0009】

EBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5°未満、或いは、5.0°を超えると、導電率が90%IACS以上とならない。

EBSD法にて測定した結晶組織内のCopper方位密度が10.0%未満、或いは、20.0%を超えると、400℃にて1時間加熱した後のビッカース硬さが100以上とならない。

EBSD法にて測定した結晶組織内のBrass方位密度が8.0%未満、或いは、20.0%を超えると、強度不足となり、例えば引張り強度が590MPa以上とならない。

EBSD法にて測定した結晶組織内の平均結晶粒径が2.0μm未満、或いは、6.0μmを超えると、はんだ濡れ性が低下する。

【0010】

本発明の導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する銅合金板は、更にNi、Coからなる元素のうち少なくとも一種を0.01〜0.2質量%含有することを特徴とする。

これらの元素の添加は、耐熱性を更に向上させる効果を有する。添加量が0.01質量%未満では効果がなく、0.2質量%を超えると導電率を低下させる。

【0011】

本発明の導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する銅合金板の製造方法は、溶解鋳造、熱間圧延、粗圧延、焼鈍、冷間圧延、最終焼鈍、仕上げ冷間圧延、テンションレベリングをこの順で含む工程で銅合金板を製造するに際して、前記冷間圧延の圧延率を25〜90%にて実施し、前記最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施し、前記仕上げ冷間圧延を、銅合金板に負荷するバックテンションを45〜70N/mm2、フロントテンションを75〜100N/mm2にて実施し、前記テンションレベリングを、銅合金板に負荷するバックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2にて実施することを特徴とする。

【0012】

冷間圧延の圧延率が25%未満であると、Brass方位密度及びCopper方位密度が発達せず、90%を超えると、Brass方位密度及びCopper方位密度が増加し、引張強度は高くなるが、耐熱性が低下する傾向がある。この冷間圧延にて、Brass方位密度及びCopper方位密度を最適な範囲内に収める素地を作り、仕上げ冷間圧延にて、Brass方位密度及びCopper方位密度を最適な範囲内に収める。

【0013】

最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施することにより、

後のテンションレベリングにおいて、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°、平均結晶粒径が2.0〜6.0μmの範囲内に収まり易くなる。

最終焼鈍が500℃、或いは、20秒未満であると、平均結晶粒径が範囲内に収まらず、800℃、或いは、300秒を超えると、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が範囲内に収まらない傾向がある。

【0014】

仕上げ冷間圧延において素材に作用するテンションのうち、バックテンションが45N/mm2未満、或いは、フロントテンションが75N/mm2未満であると、Copper方位密度が発達せず、バックテンションが70N/mm2、或いは、フロントテンションが100N/mm2を超えると、Brass方位密度が発達せず、Copper方位密度は増加するが、銅合金板に亀裂或いは切断が生じる可能性がある。

【0015】

テンションレベリングにおいて素材に作用するテンションのうち、バックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2とすることにより、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°となり、平均結晶粒径が2.0〜6.0μmとなる。バックテンション及びフロントテンションは、主に結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値を制御し、ラインテンションは、主に平均結晶粒径を制御すると考えられる。

【0016】

本発明で定義する仕上げ冷間圧延における、バックテンションとは、銅条材の圧延機において、ワークロールに挿入される材料に負荷されている張力で、アンコイラーからワークロールの間に負荷されているものであり、フロントテンションとは、銅条材の圧延機において、ワークロールから引き出される材料に負荷されている張力で、ワークロールからリコイラーの間に負荷されているものである。

本発明で定義するテンションレベリングとは、千鳥に並ぶロールに材料を通して繰り返し逆方向に曲げ加工するローラーレベラーに前後方向に張力を与えることにより材料の平坦度を矯正する加工であり、このテンションレベリングのバックテンションとは、アンコイラーと入側テンション負荷装置との間の材料に負荷される張力であり、ラインテンションとは、入側および巻取側テンション負荷装置によりローラーレベラー内の材料に負荷される張力であり、フロントテンションとはリコイラーと巻取側テンション負荷装置との間の材料に負荷される張力である。

【発明の効果】

【0017】

本発明により、導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する半導体装置用リードフレームの素材として好適なCu−Fe−P系銅合金板及びその製造方法が提供される。

【図面の簡単な説明】

【0018】

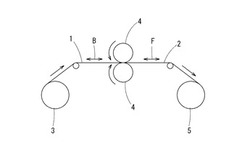

【図1】本発明にて使用する仕上げ冷間圧延機に負荷されるバックテンション及びフロントテンションを説明するための一実施形態を示す概略図である。

【図2】本発明にて使用するテンションレベラに負荷されるバックテンション、ラインテンション及びフロントテンションを説明するための一実施形態を示す概略図である。

【発明を実施するための最良の形態】

【0019】

以下、本発明の一実施形態であるCu−Fe−P系銅合金板及びその製造方法について説明する。

[銅合金板の成分組成]

本発明の導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有するCu−Fe−P系銅合金板は、Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる基本組成を有し、この基本組成に対し、後述するNi、Coを更に選択的に含有させても良い。

(Fe)

Feは銅の母相中に分散する析出物粒子を形成し強度、耐熱性及び導電率を向上させる効果があるが、その含有量が、0.05質量%未満では効果がなく、0.15質量%を超えると、強度及び耐熱性は向上するが、導電率は低下する。このため、Feの含有量は0.05〜0.15質量%の範囲内とすることが好ましい。

(P)

PはFeと共に銅の母相中に分散する析出物粒子を形成し強度及び耐熱性を向上させる効果があるが、その含有量が0.015質量%未満では効果がなく、0.05質量%を超えて含有すると、強度及び耐熱性は向上するが、導電率及び熱間加工性が低下する。このため、Pの含有量は0.015〜0.05質量%の範囲内とすることが好ましい。

(Zn)

Znは銅の母相中に固溶し半田耐熱剥離性を向上させる効果を有しており、0.01質量%未満では効果がなく、0.2質量%を超えて含有しても、更なる効果を得ることが難しくなると共に、母層中への固溶量が多くなって導電率の低下をきたす。このため、Znの含有量は0.01〜0.2質量%の範囲内とすることが好ましい。

(Pb)

Pbは銅の母相中に固溶しはんだ濡れ性を向上させる効果を有しており、0.0005質量%未満では効果がなく、0.003質量%を超えて含有しても、更なる効果を得ることが難しくなると共に、母層中への固溶量が多くなって導電率の低下をきたす。このため、Pbの含有量は0.0005〜0.003質量%の範囲内とすることが好ましい。

(Ag)

Agは銅の母相中に固溶しはんだ濡れ性を向上させる効果を有しており、0.0005質量%未満では効果がなく、0.0015質量%を超えて含有しても、更なる効果を得ることが難しくなると共に、母層中への固溶量が多くなって強度の低下をきたす。このため、Agの含有量は0.0005〜0.0015質量%の範囲内とすることが好ましい。

(Ni、Co)

Ni、Coは母相中に固溶し耐熱性及び導電性を向上させる効果を有しており、0.01質量%未満では効果がなく、0.2質量%を超えて含有すると、導電率の低下をきたす。このため、Ni、Coの含有量は、少なくとも一種を0.01〜0.20質量%の範囲内とすることが好ましい。

【0020】

[銅合金板の結晶組織]

本発明の導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有するCu−Fe−P系銅合金板は、結晶組織が、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であり、Brass方位密度が8.0〜20.0%であり、Copper方位密度が10.0〜22.0%であり、平均結晶粒径が2.0〜6.0μmであることを特徴とする。

【0021】

[後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値、Brass方位密度、Copper方位密度]

EBSD法による結晶粒内の全ピクセル間の平均方位差の全結晶粒における平均値の測定は、試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなし、結晶粒界で囲まれた個々の結晶粒の全てについて、結晶粒内の全ピクセル間の方位差の平均値である平均方位差(GOS:Grain Orientation Spread)を(1)式にて計算し、当該測定領域内の全ての結晶粒における値の平均値を全結晶粒における平均方位差の平均値とした。なお、2ピクセル以上が連結しているものを結晶粒とした

【0022】

【数1】

【0023】

上式において、i、jは結晶粒内のピクセルの番号を示す。

nは結晶粒内のピクセル数を示す。

αijはピクセルiとjの方位差を示す。

結晶粒内の全ピクセル間の平均方位差の全結晶粒における平均値が2.5°未満、或いは、5.0°を超えると、導電率が90%IACS以上とならない。

【0024】

EBSD法によるBrass方位密度の測定は、試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして、試料表面の結晶粒の分布を求めた。そして、各結晶粒が、対象とするBrass方位(理想方位から15°以内)か否かを判定し、測定領域におけるBrass方位密度(結晶方位の面積率)を求めた。

Brass方位密度が8.0%未満、或いは、20.0%を超えると、引張り強度が590MPa以上とならない。

【0025】

EBSD法によるCopper方位密度の測定は、試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして、試料表面の結晶粒の分布を求めた。そして、各結晶粒が、対象とするCopper方位(理想方位から15°以内)か否かを判定し、測定領域におけるCopper方位密度(結晶方位の面積率)を求めた。

Copper方位密度が10.0未満、或いは、22.0%を超えると、400℃にて1時間加熱した後のビッカース硬さが100以上とならない。

【0026】

EBSD法による平均結晶粒径の測定は、試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして試料表面の各結晶粒の粒径を求め、その平均値を平均結晶粒径とした。

平均結晶粒径が2.0μm未満、或いは、6.0μmを超えると、はんだ濡れ性が低下する。

【0027】

[製造方法]

次に、本発明の導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有するCu−Fe−P系銅合金板の製造方法について説明する。

後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値を2.5〜5.0°、Brass方位密度を8.0〜20.0%、Copper方位密度を10.0〜22.0%、平均結晶粒径を2.0〜6.0μmとするための、冷間圧延、最終焼鈍、仕上げ冷間圧延、テンションレベリングの各条件を除き、通常の製造工程自体を大きく変えることは不要である。

【0028】

即ち、本発明の銅合金板の製造方法は、好ましい成分範囲に調整された銅合金を溶解鋳造し、熱間圧延、粗圧延、焼鈍、冷間圧延、最終焼鈍、仕上げ冷間圧延、テンションレベリングをこの順で含む工程で銅合金を製造するに際して、前記冷間圧延の圧延率を25〜90%にて実施し、前記最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施し、前記仕上げ冷間圧延を、銅合金板に負荷するバックテンションを45〜70N/mm2、フロントテンションを75〜100N/mm2にて実施し、前記テンションレベリングを、銅合金板に負荷するバックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2にて実施することを特徴とする。

冷間圧延の圧延率が25%未満であると、Brass方位密度及びCopper方位密度が発達せず、90%を超えるとBrass方位密度及びCopper方位密度が増加し、引張強度は高くなるが耐熱性が低下する傾向がある。この冷間圧延にて、Brass方位密度及びCopper方位密度を最適な範囲内に収める素地を作り、仕上げ冷間圧延にて、Brass方位密度及びCopper方位密度を最適な範囲内に収める。

最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施することにより、

後のテンションレベリングにおいて、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°、平均結晶粒径が2.0〜6.0μmの範囲内に収まり易くなる。

最終焼鈍が500℃、或いは、20秒未満であると、平均結晶粒径が範囲内に収まらず、800℃、或いは、300秒を超えると、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が範囲内に収まらない傾向がある。

仕上げ冷間圧延において素材に作用するテンションのうち、バックテンションが45N/mm2未満、或いは、フロントテンションが75N/mm2未満であると、Copper方位密度が発達せず、バックテンションが70N/mm2、或いは、フロントテンションが100N/mm2を超えると、Brass方位密度が発達せず、Copper方位密度は増加するが、銅合金薄板に亀裂或いは切断が生じる可能性がある。

テンションレベリングにおいて素材に作用するテンションのうち、バックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2とすることにより、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°となり、平均結晶粒径が2.0〜6.0μmとなる。バックテンション及びフロントテンションは、主に結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値を制御し、ラインテンションは、主に平均結晶粒径を制御すると考えられる。

【0029】

銅合金板の圧延機において、バックテンションとは、ワークロールに挿入される材料に負荷されている張力で、アンコイラーからワークロールの間に負荷されているものであり、フロントテンションとは、ワークロールから引き出される材料に負荷されている張力で、ワークロールからリコイラーの間に負荷されているものである。

図1に示すように、最終焼鈍が施されアンコイラー3に巻かれた銅合金板1は、圧延機のワークロール4に挟まれて仕上げ圧延され銅合金板2となりリコイラー5に巻き取られる。この際、バックテンションBがワークロール4に挿入される銅合金板1に負荷されている張力であり、フロントテンションFがワークロール4から引き出される銅合金板2に負荷されている張力である。

銅合金板のテンションレベリングとは、千鳥に並ぶロールに材料を通して繰り返し逆方向に曲げ加工するローラーレベラーに前後方向に張力を与えることにより材料の平坦度を矯正する加工である。

このテンションレベリングのバックテンションとは、アンコイラーと入側テンション負荷装置との間の材料に負荷される張力であり、ラインテンションとは、入側および巻取側テンション負荷装置によりローラーレベラー内の材料に負荷される張力であり、フロントテンションとはリコイラーと巻取側テンション負荷装置との間の材料に負荷される張力である。

図2に示すように、アンコイラー9に巻かれた銅合金板6は、テンションレベラ10の入側テンション負荷装置11を通過し、ローラーレベラー13により繰り返し曲げ加工されて銅合金板7となり、巻取側テンション負荷装置12を通過後、銅合金板8となりリコイラー14に巻き取られる。この際、バックテンションB1はアンコイラー9と入側テンション負荷装置11との間の銅合金板6に負荷される。ラインテンションLは入側テンション負荷装置11と巻取側テンション負荷装置12の間の銅合金板7に負荷される(ローラーレベラー13内では均一な張力である)。フロントテンションF1はリコイラー14と巻取側テンション負荷装置12との間の銅合金板8に負荷される張力である。

【実施例】

【0030】

表1に示す組成の銅合金(添加元素以外の成分はCu及び不可避不純物)を、電気炉により還元性雰囲気下で溶解し、厚さが20mm、幅が120mm、長さが200mmの鋳塊を作製し、950℃にて1時間加熱した後、圧延率60%にて熱間圧延を実施して板厚8mmに仕上げ、表面をフライスで板厚7mmになるまで面削した。次に、粗冷間圧延、バッチ焼鈍を実施して板厚1.0mmの銅合金板に仕上げた。次に、これらの銅合金板を表1に示す条件で冷間圧延、最終焼鈍を実施し、更に、表1に示す各テンションを負荷して仕上げ冷間圧延、テンションレベリングを実施し、板厚0.076〜0.68mmの実施例1〜12、比較例1〜5の銅合金薄板を作製した。表1のBTがバックテンション、FTがフロントテンション、LTがラインテンションを示す。

【0031】

【表1】

【0032】

次に、各銅合金薄板から得られた試料につき、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値、Brass方位密度、Copper方位密度、平均結晶粒径を測定した。

EBSD法による結晶粒内の全ピクセル間の平均方位差の全結晶粒における平均値は次の様に測定した。

試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなし、結晶粒界で囲まれた個々の結晶粒の全てについて、結晶粒内の全ピクセル間の方位差の平均値である平均方位差(GOS:Grain Orientation Spread)を(1)式にて計算し、当該測定領域内の全ての結晶粒における値の平均値を全結晶粒における平均方位差の平均値とした。なお、2ピクセル以上が連結しているものを結晶粒とした。

【0033】

【数2】

【0034】

上式において、i、jは結晶粒内のピクセルの番号を示す。

nは結晶粒内のピクセル数を示す。

αijはピクセルiとjの方位差を示す。

EBSD法によるBrass方位密度は次の様に測定した。

試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして、試料表面の結晶粒の分布を求めた。そして、各結晶粒が、対象とするBrass方位(理想方位から15°以内)か否かを判定し、測定領域におけるBrass方位密度(結晶方位の面積率)を求めた。

EBSD法によるCopper方位密度は次の様に測定した。

試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして、試料表面の結晶粒の分布を求めた。そして、各結晶粒が、対象とするCopper方位(理想方位から15°以内)か否かを判定し、測定領域におけるCopper方位密度(結晶方位の面積率)を求めた。

EBSD法による平均結晶粒径は次の様に測定した。

試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして試料表面の各結晶粒の粒径を求め、その平均値を平均結晶粒径とした。

これらの測定結果を表2に示す。

【0035】

次に、各試料につき、導電率、400℃にて1時間加熱した後のビッカース硬さ、はんだ濡れ性を測定した。

導電率は、ミーリングにより、幅10mm×長さ300mmの短冊状の試験片を加工し、ダブルブリッジ式抵抗測定装置により電気抵抗を測定して、平均断面積法により算出した。

ビッカース硬さは、得られた各試料から10×10mmの試験片を切出し、加熱炉にて400℃で1時間保持後に、松沢精機社製のマイクロビッカース硬度計(商品名「微小硬度計」)を用いて0.5kgの荷重を加えて4箇所硬さ測定を行い、硬さはそれらの平均値とした。

はんだ濡れ性は、JIS−C0053のはんだ付け試験方法(平衡法)に準じ、レスカ社製WET−6000ソルダーチェッカーを用い、下記のフラックス塗布、はんだ付け条件にて、試料と鉛フリーはんだとの濡れ性を評価した。

(フラックス塗布)

フラックス:25%ロジン−エタノール、フラックス温度:室温、フラックス深さ:8mm、フラックス浸漬時間:5秒、たれ切り方法:ろ紙にエッジを5秒当ててフラックスを除去し、装置に固定して30秒保持

(はんだ付け)

はんだ組成:千住金属工業(株)製 Sn−3.0%Ag−0.5%Cu、はんだ温度:240℃、はんだ浸漬速さ:10±2.5mm/秒、はんだ浸漬深さ:2mm、はんだ浸漬時間:10秒

得られた荷重/時間曲線より、浸漬開始から表面張力による浮力がゼロ(即ちはんだと試料の接触角が90°)になるまでの時間をゼロクロス時間t2(秒)とし、最大濡れ力をW2(mN)とした。

これらの測定結果を表2に示す。

【0036】

【表2】

【0037】

表2から明らかなように、本発明の製造方法により製造されたCu−Fe−P系銅合金板は、導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有しており、半導体装置用リードフレームの素材として好適であることがわかる。

【0038】

以上、本発明の実施形態について説明したが、本発明はこの記載に限定されることはなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0039】

1 銅合金板

2 銅合金板

3 アンコイラー

4 ワークロール

5 リコイラー

B バックテンション

F フロントテンション

6 銅合金板

7 銅合金板

8 銅合金板

9 アンコイラー

10 テンションレベラ

11 入側テンション負荷装置

12 巻取側テンション負荷装置

13 ローラーレベラー

14 リコイラー

B1 バックテンション

F1 フロントテンション

L ラインテンション

【技術分野】

【0001】

本発明は、導電性、耐熱性及び曲げ加工性に優れたCu−Fe−P系銅合金板及びその製造方法に関し、特に詳しくは、半導体装置用リードフレームの素材として好適な、導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、はんだ濡れ性の良好なCu−Fe−P系銅合金板及びその製造方法に関する。

【背景技術】

【0002】

半導体リードフレーム用銅合金板としては、銅母相中にFe又はFe−P等の金属間化合物を析出させた強度、導電性、熱伝導性に優れたCu−Fe−P系の銅合金が多用されているが、最近の電子機器に用いられる半導体装置の大容量化、小型化、高機能化に伴い、半導体装置に使用されるリードフレームの小断面積化が進行し、更なる、強度、導電性、耐熱性のアップが要求されている。

また、近年では、発光ダイオードを用いたLEDランプの液晶ディスプレイ、携帯電話や情報端末のバックライト等への多方面の展開が飛躍的に進んでいる。LEDランプを種々の用途に適用する場合は、白色発光を得ることが重要となり、更に、高輝度化及び放熱性を目的として、基板(ボード)の上に複数のLEDチップを搭載し、樹脂層により被覆したチップオンボード(COB)が開発されており、これらに使用されるリードフレーム用の銅合金基板としても、熱伝導性、プレス加工性、導電性、機械的強度とのバランスが取れたCu−Fe−P系銅合金が使用され始めている。

特に、導電性は、発光ダイオードの小型化及びジュール熱の低減の観点より、更に優れた特性が求められており、また、耐熱性については、プレス加工などによる残留応力を除去するために、加工後に400〜450℃での熱処理が施されても、銅合金の結晶組織の再結晶化による強度低下が起きないような特性が要求されている。更に、接触信頼性を向上させるために、用途に応じてSn、Ag、Au等のめっきが施されることが多く、また、はんだ付け工程を伴うことも多く、めっき密着性やはんだ濡れ性が良好であることも重要視されている。

【0003】

特許文献1には、高強度化と優れた酸化膜密着性とを両立させた、Fe含有量が比較的少なく、FE−SEMによるEBSPを用いた結晶方位解析方法により測定したBrass方位の方位分布密度が25%以上である集合組織を有するとともに、平均結晶粒径を6.0μm以下として、高強度で、かつ、酸化膜密着性を向上させ、半導体パッケージの信頼性を高めたCu−Fe−P系銅合金板が開示されている。

特許文献2には、引張試験により求められる引張弾性率を、120GPa以上とする共に、均一伸びと全伸びとの比、均一伸び/全伸びを0.50未満とし、せん断面率を低下させ、高強度で、かつ、スタンピング加工の際のプレス打ち抜き性を向上させたCu−Fe−P系銅合金板が開示されている。

特許文献3には、フレキシブル基板の導電部材に適した耐屈曲性に優れた銅合金として、圧延面についてのX線回折により求まる積分強度比I{200}/I{111}が1.5以下の銅合金であり、具体的組成として、質量%で、Fe:0.045〜0.095%、P:0.010〜0.030%、Fe、P、Cu以外の元素の合計が1%未満、残部がCuからなる組成、及び、質量%で、Ni:0.5〜3.0%、Sn:0.5〜2.0%、P:0.03〜0.10%、Ni、Sn、P、Cu以外の元素の合計が1%未満、残部がCuからなる組成を有し、導電率が85%IACS以上である銅合金が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−45204号公報

【特許文献2】特開2008−88499号公報

【特許文献3】特開2006−63431号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

先行技術文献に開示されているCu−Fe−P系銅合金板では、最近の半導体装置に使用されるリードフレームの多様化に伴って要求される導電性と耐熱性とはんだ濡れ性とのバランスが不足気味であった。

【0006】

本発明は、この様な事情に鑑みてなされたものであり、導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する半導体装置用リードフレームの素材として好適なCu−Fe−P系銅合金板及びその製造方法を提供することを目的とする。

【0007】

本発明者らは、鋭意検討の結果、Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる組成を有する銅合金板において、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であると、銅合金板の導電性が特に向上すること、更に、EBSD法にて測定したCopper方位密度が10.0〜22.0%であると、銅合金板の耐熱性が特に向上すること、更に、EBSD法にて測定した平均結晶粒径が2.0〜6.0μmであると、銅合金板のはんだ濡れ性が特に向上すること、更に、EBSD法にて測定したBrass方位密度が8.0〜20.0%であると、銅合金板の引張り強度を維持できることを見出した。

【0008】

即ち、本発明の銅合金板は、Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる組成を有し、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であり、Brass方位密度が8.0〜20.0%であり、Copper方位密度が10.0〜22.0%であり、平均結晶粒径が2.0〜6.0μmであることを特徴とする導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有することを特徴とする。

【0009】

EBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5°未満、或いは、5.0°を超えると、導電率が90%IACS以上とならない。

EBSD法にて測定した結晶組織内のCopper方位密度が10.0%未満、或いは、20.0%を超えると、400℃にて1時間加熱した後のビッカース硬さが100以上とならない。

EBSD法にて測定した結晶組織内のBrass方位密度が8.0%未満、或いは、20.0%を超えると、強度不足となり、例えば引張り強度が590MPa以上とならない。

EBSD法にて測定した結晶組織内の平均結晶粒径が2.0μm未満、或いは、6.0μmを超えると、はんだ濡れ性が低下する。

【0010】

本発明の導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する銅合金板は、更にNi、Coからなる元素のうち少なくとも一種を0.01〜0.2質量%含有することを特徴とする。

これらの元素の添加は、耐熱性を更に向上させる効果を有する。添加量が0.01質量%未満では効果がなく、0.2質量%を超えると導電率を低下させる。

【0011】

本発明の導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する銅合金板の製造方法は、溶解鋳造、熱間圧延、粗圧延、焼鈍、冷間圧延、最終焼鈍、仕上げ冷間圧延、テンションレベリングをこの順で含む工程で銅合金板を製造するに際して、前記冷間圧延の圧延率を25〜90%にて実施し、前記最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施し、前記仕上げ冷間圧延を、銅合金板に負荷するバックテンションを45〜70N/mm2、フロントテンションを75〜100N/mm2にて実施し、前記テンションレベリングを、銅合金板に負荷するバックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2にて実施することを特徴とする。

【0012】

冷間圧延の圧延率が25%未満であると、Brass方位密度及びCopper方位密度が発達せず、90%を超えると、Brass方位密度及びCopper方位密度が増加し、引張強度は高くなるが、耐熱性が低下する傾向がある。この冷間圧延にて、Brass方位密度及びCopper方位密度を最適な範囲内に収める素地を作り、仕上げ冷間圧延にて、Brass方位密度及びCopper方位密度を最適な範囲内に収める。

【0013】

最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施することにより、

後のテンションレベリングにおいて、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°、平均結晶粒径が2.0〜6.0μmの範囲内に収まり易くなる。

最終焼鈍が500℃、或いは、20秒未満であると、平均結晶粒径が範囲内に収まらず、800℃、或いは、300秒を超えると、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が範囲内に収まらない傾向がある。

【0014】

仕上げ冷間圧延において素材に作用するテンションのうち、バックテンションが45N/mm2未満、或いは、フロントテンションが75N/mm2未満であると、Copper方位密度が発達せず、バックテンションが70N/mm2、或いは、フロントテンションが100N/mm2を超えると、Brass方位密度が発達せず、Copper方位密度は増加するが、銅合金板に亀裂或いは切断が生じる可能性がある。

【0015】

テンションレベリングにおいて素材に作用するテンションのうち、バックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2とすることにより、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°となり、平均結晶粒径が2.0〜6.0μmとなる。バックテンション及びフロントテンションは、主に結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値を制御し、ラインテンションは、主に平均結晶粒径を制御すると考えられる。

【0016】

本発明で定義する仕上げ冷間圧延における、バックテンションとは、銅条材の圧延機において、ワークロールに挿入される材料に負荷されている張力で、アンコイラーからワークロールの間に負荷されているものであり、フロントテンションとは、銅条材の圧延機において、ワークロールから引き出される材料に負荷されている張力で、ワークロールからリコイラーの間に負荷されているものである。

本発明で定義するテンションレベリングとは、千鳥に並ぶロールに材料を通して繰り返し逆方向に曲げ加工するローラーレベラーに前後方向に張力を与えることにより材料の平坦度を矯正する加工であり、このテンションレベリングのバックテンションとは、アンコイラーと入側テンション負荷装置との間の材料に負荷される張力であり、ラインテンションとは、入側および巻取側テンション負荷装置によりローラーレベラー内の材料に負荷される張力であり、フロントテンションとはリコイラーと巻取側テンション負荷装置との間の材料に負荷される張力である。

【発明の効果】

【0017】

本発明により、導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する半導体装置用リードフレームの素材として好適なCu−Fe−P系銅合金板及びその製造方法が提供される。

【図面の簡単な説明】

【0018】

【図1】本発明にて使用する仕上げ冷間圧延機に負荷されるバックテンション及びフロントテンションを説明するための一実施形態を示す概略図である。

【図2】本発明にて使用するテンションレベラに負荷されるバックテンション、ラインテンション及びフロントテンションを説明するための一実施形態を示す概略図である。

【発明を実施するための最良の形態】

【0019】

以下、本発明の一実施形態であるCu−Fe−P系銅合金板及びその製造方法について説明する。

[銅合金板の成分組成]

本発明の導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有するCu−Fe−P系銅合金板は、Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる基本組成を有し、この基本組成に対し、後述するNi、Coを更に選択的に含有させても良い。

(Fe)

Feは銅の母相中に分散する析出物粒子を形成し強度、耐熱性及び導電率を向上させる効果があるが、その含有量が、0.05質量%未満では効果がなく、0.15質量%を超えると、強度及び耐熱性は向上するが、導電率は低下する。このため、Feの含有量は0.05〜0.15質量%の範囲内とすることが好ましい。

(P)

PはFeと共に銅の母相中に分散する析出物粒子を形成し強度及び耐熱性を向上させる効果があるが、その含有量が0.015質量%未満では効果がなく、0.05質量%を超えて含有すると、強度及び耐熱性は向上するが、導電率及び熱間加工性が低下する。このため、Pの含有量は0.015〜0.05質量%の範囲内とすることが好ましい。

(Zn)

Znは銅の母相中に固溶し半田耐熱剥離性を向上させる効果を有しており、0.01質量%未満では効果がなく、0.2質量%を超えて含有しても、更なる効果を得ることが難しくなると共に、母層中への固溶量が多くなって導電率の低下をきたす。このため、Znの含有量は0.01〜0.2質量%の範囲内とすることが好ましい。

(Pb)

Pbは銅の母相中に固溶しはんだ濡れ性を向上させる効果を有しており、0.0005質量%未満では効果がなく、0.003質量%を超えて含有しても、更なる効果を得ることが難しくなると共に、母層中への固溶量が多くなって導電率の低下をきたす。このため、Pbの含有量は0.0005〜0.003質量%の範囲内とすることが好ましい。

(Ag)

Agは銅の母相中に固溶しはんだ濡れ性を向上させる効果を有しており、0.0005質量%未満では効果がなく、0.0015質量%を超えて含有しても、更なる効果を得ることが難しくなると共に、母層中への固溶量が多くなって強度の低下をきたす。このため、Agの含有量は0.0005〜0.0015質量%の範囲内とすることが好ましい。

(Ni、Co)

Ni、Coは母相中に固溶し耐熱性及び導電性を向上させる効果を有しており、0.01質量%未満では効果がなく、0.2質量%を超えて含有すると、導電率の低下をきたす。このため、Ni、Coの含有量は、少なくとも一種を0.01〜0.20質量%の範囲内とすることが好ましい。

【0020】

[銅合金板の結晶組織]

本発明の導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有するCu−Fe−P系銅合金板は、結晶組織が、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であり、Brass方位密度が8.0〜20.0%であり、Copper方位密度が10.0〜22.0%であり、平均結晶粒径が2.0〜6.0μmであることを特徴とする。

【0021】

[後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値、Brass方位密度、Copper方位密度]

EBSD法による結晶粒内の全ピクセル間の平均方位差の全結晶粒における平均値の測定は、試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなし、結晶粒界で囲まれた個々の結晶粒の全てについて、結晶粒内の全ピクセル間の方位差の平均値である平均方位差(GOS:Grain Orientation Spread)を(1)式にて計算し、当該測定領域内の全ての結晶粒における値の平均値を全結晶粒における平均方位差の平均値とした。なお、2ピクセル以上が連結しているものを結晶粒とした

【0022】

【数1】

【0023】

上式において、i、jは結晶粒内のピクセルの番号を示す。

nは結晶粒内のピクセル数を示す。

αijはピクセルiとjの方位差を示す。

結晶粒内の全ピクセル間の平均方位差の全結晶粒における平均値が2.5°未満、或いは、5.0°を超えると、導電率が90%IACS以上とならない。

【0024】

EBSD法によるBrass方位密度の測定は、試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして、試料表面の結晶粒の分布を求めた。そして、各結晶粒が、対象とするBrass方位(理想方位から15°以内)か否かを判定し、測定領域におけるBrass方位密度(結晶方位の面積率)を求めた。

Brass方位密度が8.0%未満、或いは、20.0%を超えると、引張り強度が590MPa以上とならない。

【0025】

EBSD法によるCopper方位密度の測定は、試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして、試料表面の結晶粒の分布を求めた。そして、各結晶粒が、対象とするCopper方位(理想方位から15°以内)か否かを判定し、測定領域におけるCopper方位密度(結晶方位の面積率)を求めた。

Copper方位密度が10.0未満、或いは、22.0%を超えると、400℃にて1時間加熱した後のビッカース硬さが100以上とならない。

【0026】

EBSD法による平均結晶粒径の測定は、試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして試料表面の各結晶粒の粒径を求め、その平均値を平均結晶粒径とした。

平均結晶粒径が2.0μm未満、或いは、6.0μmを超えると、はんだ濡れ性が低下する。

【0027】

[製造方法]

次に、本発明の導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有するCu−Fe−P系銅合金板の製造方法について説明する。

後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値を2.5〜5.0°、Brass方位密度を8.0〜20.0%、Copper方位密度を10.0〜22.0%、平均結晶粒径を2.0〜6.0μmとするための、冷間圧延、最終焼鈍、仕上げ冷間圧延、テンションレベリングの各条件を除き、通常の製造工程自体を大きく変えることは不要である。

【0028】

即ち、本発明の銅合金板の製造方法は、好ましい成分範囲に調整された銅合金を溶解鋳造し、熱間圧延、粗圧延、焼鈍、冷間圧延、最終焼鈍、仕上げ冷間圧延、テンションレベリングをこの順で含む工程で銅合金を製造するに際して、前記冷間圧延の圧延率を25〜90%にて実施し、前記最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施し、前記仕上げ冷間圧延を、銅合金板に負荷するバックテンションを45〜70N/mm2、フロントテンションを75〜100N/mm2にて実施し、前記テンションレベリングを、銅合金板に負荷するバックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2にて実施することを特徴とする。

冷間圧延の圧延率が25%未満であると、Brass方位密度及びCopper方位密度が発達せず、90%を超えるとBrass方位密度及びCopper方位密度が増加し、引張強度は高くなるが耐熱性が低下する傾向がある。この冷間圧延にて、Brass方位密度及びCopper方位密度を最適な範囲内に収める素地を作り、仕上げ冷間圧延にて、Brass方位密度及びCopper方位密度を最適な範囲内に収める。

最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施することにより、

後のテンションレベリングにおいて、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°、平均結晶粒径が2.0〜6.0μmの範囲内に収まり易くなる。

最終焼鈍が500℃、或いは、20秒未満であると、平均結晶粒径が範囲内に収まらず、800℃、或いは、300秒を超えると、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が範囲内に収まらない傾向がある。

仕上げ冷間圧延において素材に作用するテンションのうち、バックテンションが45N/mm2未満、或いは、フロントテンションが75N/mm2未満であると、Copper方位密度が発達せず、バックテンションが70N/mm2、或いは、フロントテンションが100N/mm2を超えると、Brass方位密度が発達せず、Copper方位密度は増加するが、銅合金薄板に亀裂或いは切断が生じる可能性がある。

テンションレベリングにおいて素材に作用するテンションのうち、バックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2とすることにより、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°となり、平均結晶粒径が2.0〜6.0μmとなる。バックテンション及びフロントテンションは、主に結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値を制御し、ラインテンションは、主に平均結晶粒径を制御すると考えられる。

【0029】

銅合金板の圧延機において、バックテンションとは、ワークロールに挿入される材料に負荷されている張力で、アンコイラーからワークロールの間に負荷されているものであり、フロントテンションとは、ワークロールから引き出される材料に負荷されている張力で、ワークロールからリコイラーの間に負荷されているものである。

図1に示すように、最終焼鈍が施されアンコイラー3に巻かれた銅合金板1は、圧延機のワークロール4に挟まれて仕上げ圧延され銅合金板2となりリコイラー5に巻き取られる。この際、バックテンションBがワークロール4に挿入される銅合金板1に負荷されている張力であり、フロントテンションFがワークロール4から引き出される銅合金板2に負荷されている張力である。

銅合金板のテンションレベリングとは、千鳥に並ぶロールに材料を通して繰り返し逆方向に曲げ加工するローラーレベラーに前後方向に張力を与えることにより材料の平坦度を矯正する加工である。

このテンションレベリングのバックテンションとは、アンコイラーと入側テンション負荷装置との間の材料に負荷される張力であり、ラインテンションとは、入側および巻取側テンション負荷装置によりローラーレベラー内の材料に負荷される張力であり、フロントテンションとはリコイラーと巻取側テンション負荷装置との間の材料に負荷される張力である。

図2に示すように、アンコイラー9に巻かれた銅合金板6は、テンションレベラ10の入側テンション負荷装置11を通過し、ローラーレベラー13により繰り返し曲げ加工されて銅合金板7となり、巻取側テンション負荷装置12を通過後、銅合金板8となりリコイラー14に巻き取られる。この際、バックテンションB1はアンコイラー9と入側テンション負荷装置11との間の銅合金板6に負荷される。ラインテンションLは入側テンション負荷装置11と巻取側テンション負荷装置12の間の銅合金板7に負荷される(ローラーレベラー13内では均一な張力である)。フロントテンションF1はリコイラー14と巻取側テンション負荷装置12との間の銅合金板8に負荷される張力である。

【実施例】

【0030】

表1に示す組成の銅合金(添加元素以外の成分はCu及び不可避不純物)を、電気炉により還元性雰囲気下で溶解し、厚さが20mm、幅が120mm、長さが200mmの鋳塊を作製し、950℃にて1時間加熱した後、圧延率60%にて熱間圧延を実施して板厚8mmに仕上げ、表面をフライスで板厚7mmになるまで面削した。次に、粗冷間圧延、バッチ焼鈍を実施して板厚1.0mmの銅合金板に仕上げた。次に、これらの銅合金板を表1に示す条件で冷間圧延、最終焼鈍を実施し、更に、表1に示す各テンションを負荷して仕上げ冷間圧延、テンションレベリングを実施し、板厚0.076〜0.68mmの実施例1〜12、比較例1〜5の銅合金薄板を作製した。表1のBTがバックテンション、FTがフロントテンション、LTがラインテンションを示す。

【0031】

【表1】

【0032】

次に、各銅合金薄板から得られた試料につき、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて、結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値、Brass方位密度、Copper方位密度、平均結晶粒径を測定した。

EBSD法による結晶粒内の全ピクセル間の平均方位差の全結晶粒における平均値は次の様に測定した。

試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなし、結晶粒界で囲まれた個々の結晶粒の全てについて、結晶粒内の全ピクセル間の方位差の平均値である平均方位差(GOS:Grain Orientation Spread)を(1)式にて計算し、当該測定領域内の全ての結晶粒における値の平均値を全結晶粒における平均方位差の平均値とした。なお、2ピクセル以上が連結しているものを結晶粒とした。

【0033】

【数2】

【0034】

上式において、i、jは結晶粒内のピクセルの番号を示す。

nは結晶粒内のピクセル数を示す。

αijはピクセルiとjの方位差を示す。

EBSD法によるBrass方位密度は次の様に測定した。

試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして、試料表面の結晶粒の分布を求めた。そして、各結晶粒が、対象とするBrass方位(理想方位から15°以内)か否かを判定し、測定領域におけるBrass方位密度(結晶方位の面積率)を求めた。

EBSD法によるCopper方位密度は次の様に測定した。

試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして、試料表面の結晶粒の分布を求めた。そして、各結晶粒が、対象とするCopper方位(理想方位から15°以内)か否かを判定し、測定領域におけるCopper方位密度(結晶方位の面積率)を求めた。

EBSD法による平均結晶粒径は次の様に測定した。

試料の測定領域を通常、六角形等の領域に区切り、区切られた各領域について、試料表面に入射させた電子線の反射電子から菊地パターンを得て、電子線を試料表面に2次元で走査させ、ステップサイズ1.0μmにて、測定面積範囲内の全ピクセルの方位を測定し、隣接するピクセル間の方位差が15°以上である境界を結晶粒界とみなして試料表面の各結晶粒の粒径を求め、その平均値を平均結晶粒径とした。

これらの測定結果を表2に示す。

【0035】

次に、各試料につき、導電率、400℃にて1時間加熱した後のビッカース硬さ、はんだ濡れ性を測定した。

導電率は、ミーリングにより、幅10mm×長さ300mmの短冊状の試験片を加工し、ダブルブリッジ式抵抗測定装置により電気抵抗を測定して、平均断面積法により算出した。

ビッカース硬さは、得られた各試料から10×10mmの試験片を切出し、加熱炉にて400℃で1時間保持後に、松沢精機社製のマイクロビッカース硬度計(商品名「微小硬度計」)を用いて0.5kgの荷重を加えて4箇所硬さ測定を行い、硬さはそれらの平均値とした。

はんだ濡れ性は、JIS−C0053のはんだ付け試験方法(平衡法)に準じ、レスカ社製WET−6000ソルダーチェッカーを用い、下記のフラックス塗布、はんだ付け条件にて、試料と鉛フリーはんだとの濡れ性を評価した。

(フラックス塗布)

フラックス:25%ロジン−エタノール、フラックス温度:室温、フラックス深さ:8mm、フラックス浸漬時間:5秒、たれ切り方法:ろ紙にエッジを5秒当ててフラックスを除去し、装置に固定して30秒保持

(はんだ付け)

はんだ組成:千住金属工業(株)製 Sn−3.0%Ag−0.5%Cu、はんだ温度:240℃、はんだ浸漬速さ:10±2.5mm/秒、はんだ浸漬深さ:2mm、はんだ浸漬時間:10秒

得られた荷重/時間曲線より、浸漬開始から表面張力による浮力がゼロ(即ちはんだと試料の接触角が90°)になるまでの時間をゼロクロス時間t2(秒)とし、最大濡れ力をW2(mN)とした。

これらの測定結果を表2に示す。

【0036】

【表2】

【0037】

表2から明らかなように、本発明の製造方法により製造されたCu−Fe−P系銅合金板は、導電率が90%IACS以上であり、400℃にて1時間加熱後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有しており、半導体装置用リードフレームの素材として好適であることがわかる。

【0038】

以上、本発明の実施形態について説明したが、本発明はこの記載に限定されることはなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0039】

1 銅合金板

2 銅合金板

3 アンコイラー

4 ワークロール

5 リコイラー

B バックテンション

F フロントテンション

6 銅合金板

7 銅合金板

8 銅合金板

9 アンコイラー

10 テンションレベラ

11 入側テンション負荷装置

12 巻取側テンション負荷装置

13 ローラーレベラー

14 リコイラー

B1 バックテンション

F1 フロントテンション

L ラインテンション

【特許請求の範囲】

【請求項1】

Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる組成を有し、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であり、Brass方位密度が8.0〜20.0%であり、Copper方位密度が10.0〜22.0%であり、平均結晶粒径が2.0〜6.0μmであることを特徴とする導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する銅合金板。

【請求項2】

更にNi、Coからなる元素のうち少なくとも一種を0.01〜0.2質量%含有することを特徴とする請求項1に記載の導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する銅合金板。

【請求項3】

請求項1或いは請求項2に記載の銅合金板の製造方法であって、溶解鋳造、熱間圧延、粗圧延、焼鈍、冷間圧延、最終焼鈍、仕上げ冷間圧延、テンションレベリングをこの順で含む工程で銅合金板を製造するに際して、前記冷間圧延の圧延率を25〜90%にて実施し、前記最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施し、前記仕上げ冷間圧延を、銅合金板に負荷するバックテンションを45〜70N/mm2、フロントテンションを75〜100N/mm2にて実施し、前記テンションレベリングを、銅合金板に負荷するバックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2にて実施することを特徴とする銅合金板の製造方法。

【請求項1】

Fe;0.05〜0.15質量%、P;0.015〜0.05質量%、Zn;0.01〜0.2質量%、Pb;0.0005〜0.003質量%、Ag;0.0005〜0.0015質量%を含有し、残部がCuおよび不可避的不純物からなる組成を有し、後方散乱電子回折像システム付の走査型電子顕微鏡によるEBSD法にて測定した結晶粒内の全ピクセル間の平均方位差の結晶組織内の全結晶粒における平均値が2.5〜5.0°であり、Brass方位密度が8.0〜20.0%であり、Copper方位密度が10.0〜22.0%であり、平均結晶粒径が2.0〜6.0μmであることを特徴とする導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する銅合金板。

【請求項2】

更にNi、Coからなる元素のうち少なくとも一種を0.01〜0.2質量%含有することを特徴とする請求項1に記載の導電率が90%IACS以上であり、400℃にて1時間加熱した後のビッカース硬さが100以上であり、優れたはんだ濡れ性を有する銅合金板。

【請求項3】

請求項1或いは請求項2に記載の銅合金板の製造方法であって、溶解鋳造、熱間圧延、粗圧延、焼鈍、冷間圧延、最終焼鈍、仕上げ冷間圧延、テンションレベリングをこの順で含む工程で銅合金板を製造するに際して、前記冷間圧延の圧延率を25〜90%にて実施し、前記最終焼鈍を連続的に500〜800℃で20〜300秒間にて実施し、前記仕上げ冷間圧延を、銅合金板に負荷するバックテンションを45〜70N/mm2、フロントテンションを75〜100N/mm2にて実施し、前記テンションレベリングを、銅合金板に負荷するバックテンションを10〜60N/mm2、ラインテンションを15〜90N/mm2、フロントテンションを10〜60N/mm2にて実施することを特徴とする銅合金板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−95934(P2013−95934A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237299(P2011−237299)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

[ Back to top ]