導電性と難燃性を兼備したポリビニルアルコール系繊維

【課題】 実用上十分な機械的特性、及び優れた難燃性、導電性能を兼ね備え、紙、不織布、織物、編物などの布帛とすることが可能であり、帯電材、除電材、ブラシ、センサー、電磁波シールド材、電子材料をはじめとして多くの用途に極めて有用なPVA系繊維、及びその製造方法を提供する。

【解決手段】 PVA系ポリマー、及び含ハロゲンビニルポリマー、層状ケイ酸塩と、平均粒子径が500nm以下の硫化銅微粒子からなり、且つ繊維中の層状ケイ酸塩の平均層間距離が20Å以上であることを特徴とする、PVA系繊維。

【解決手段】 PVA系ポリマー、及び含ハロゲンビニルポリマー、層状ケイ酸塩と、平均粒子径が500nm以下の硫化銅微粒子からなり、且つ繊維中の層状ケイ酸塩の平均層間距離が20Å以上であることを特徴とする、PVA系繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、実用上十分な機械的特性と、優れた導電性及び難燃性を兼ね備えたポリビニルアルコール(以下、PVAと略する)系繊維とその製造方法及び、該繊維を用いてなる布帛に関する。

【背景技術】

【0002】

従来、合成繊維に導電性を付与する方法として提案されている、カーボンブラックなどの導電性フィラーを練りこんだ導電性繊維は、コストが比較的安く、しかも量産化にも適しているため、多くの産業分野で広く使用されている。例えば、静電複写機に用いられる帯電用、除電用ブラシとして、かかる導電性繊維が広く使われているが、複写機等では定着時の加熱によって、機内の温度が高温になることから、これら用途に使用される導電繊維には長時間にわたって熱を受けても変形しないことが要求されている。

【0003】

ポリエステル系繊維、ポリアミド系繊維、アクリル系繊維、溶融紡糸によって得られるポリオレフィン系繊維などの大部分の汎用合成繊維は、耐熱性や高温下での形態安定性が不十分であることから、かかる用途においては導電性の再生セルロース系繊維が広く使用されている(例えば、特許文献1〜4参照)。しかしながら導電性セルロース繊維は力学物性が低いために、帯電用ブラシや除電用ブラシを製造する段階での取り扱い性や、長時間使用する場合の耐久性など、更なる高性能化要求に対して十分対応できなくなっている。

【0004】

一方、耐熱性及び機械的性能に優れたPVA系繊維を導電性繊維としてこれらの用途に用いることも提案されている(例えば、特許文献5参照)。しかし、この導電性PVA系繊維は、50μm程度の多量の導電性フィラーをあらかじめ紡糸原液に添加させるため、原液中でのフィラーの凝集や沈降などが起こり、製造工程の安定性は低下するばかりでなく、得られた糸の延伸性などが導電性フィラー無添加系に比べて著しく劣ってしまい、その結果、導電性は付与できても、繊維の強度、弾性率などの機械的性質の低下を招くなどの問題があった。これに対して、工程性、品位の問題を改善した導電性PVA系繊維として、原液に仕込むカーボンブラックなどの導電性フィラーの平均粒径を小さくすること、及びポリオキシアルキレン系などのノニオン系分散剤を併用し、原液中での凝集、沈降を防ぐことが提案されている(例えば、特許文献6参照)。この場合、導電性フィラーの粒子径は1μm程度まで小さくすることができ、粒子の比表面積を増加させて導電性を付与する観点からは望ましいが、やはり、所望の導電性を得るためには、数10%以上の添加が必要となり、原液での凝集や延伸性の低下などの問題を抱えていた。

【0005】

また、近年、携帯電話や電子機器の飛躍的な普及に伴い、それらから漏洩する電磁波の人体への影響、または他電子機器への誤動作などの問題が取り沙汰されている。それを遮蔽する電磁波遮蔽材として、導電性布帛がよく用いられるが、この用途では、より高い導電性能と難燃性が必要とされており、先述した導電性フィラーの練り込み繊維などではその導電性が足りないために、電磁波遮蔽能力を発現させることはできないどころか、難燃性も有しない。一般的には、軽量で柔軟性のある合成繊維からなる布帛表面に、真空蒸着法、スパッタリング法、無電解メッキ法などにより金属被膜を形成させ、更に難燃剤をコーティングすることにより、導電性と難燃性を兼備した布帛が知られている。しかしながら、このような方法で作られた金属被膜は、耐摩耗性や耐候性、長期の使用による化学的変化による物性低下などの問題があり一層の改善が求められている。更には、これらの方法による導電化処理、難燃性の付与は、非常にコスト高になり実使用に制限がかかるものであった。

【0006】

より高い導電性能を付与する方法としては、上記に示したような導電性フィラーを原液または原料の段階から仕込む方法とは別に、ポリアクリロニトリル系繊維で知られているように、塩化第二銅などの銅化合物を繊維表面に吸着させた後、これを硫化物で還元処理することにより、繊維自体の表面に導電性を示す硫化銅薄厚層を形成させる技術が広く提案されている(例えば、特許文献7及び8参照)。これらの方法で得られる導電性繊維は、繊維の表面に存在するシアノ基やメルカプトン基の銅イオン捕捉基を介して硫化銅が繊維に対して5〜15質量%程度結合されたもので、繊維表面に薄厚の表面層を有するものであり、高い導電性能を示すものとなる。しかしながら、これらの繊維は、100nm程度の極薄い表面の硫化銅メッキ層のみで導電性能を発現させるものであり、それ故、耐久性が不十分であり、また、繊維表面に所望の量の硫化銅を付着させるには、高温、長時間の処理が必要になり、更には、上記のシアノ基やメルカプトン基などは、一価の銅イオン捕捉能に優れており、工程中にて二価の銅塩をわざわざ一価の銅イオンに還元する必要があるなど、コストが高くなるなどの問題を抱えていた。当然、難燃性は有しておらず、該性能を付与するには、難燃性モノマーを共重合したり、難燃剤を練りこむことが必要となり、さらにコスト高になるなどの問題を抱えていた。またアクリル繊維は、燃焼時にシアンガスを発生するなどの根本的な問題もかかえており、実使用下において制約のかかるものであった。

【0007】

これまでに本発明者等は、特定の平均粒子径を持つ硫化銅微粒子を繊維内部に微細に分散させることで、優れた導電性とその耐久性を兼備した導電性PVA系繊維が得られることを提案している(例えば、特許文献9参照)。しかしながら、この導電性PVA系繊維は、難燃性は有しておらず、難燃性を必要とする用途において制限のかかるものであった。

【0008】

一方、難燃性PVA系繊維は、メルトドリップがなく、かつ高強度で洗濯耐久性に優れていることから、難燃繊維として注目され種々の検討がなされており、中でも含ハロゲンビニル(ポリマー以下、PVXと略する)を複合した難燃性PVA系繊維は高度の難燃性を示すことが知られている(例えば、特許文献10、11参照)。しかしながら、既存の難燃性PVA系繊維は、その難燃性は未だ十分でなく、更には導電性能も有していない。従って難燃性PVA系繊維では、更なる難燃性の向上が求められており、更には、これに導電性を付与することで多岐の用途に極めて有効な繊維が提供できると想定される。

【0009】

近年、層状ケイ酸塩をポリマー材料にナノメートルレベルで複合させる、いわゆるポリマーナノコンポジット化技術が盛んに研究されており、例えば、層状ケイ酸塩を含有させたポリビニルアルコール樹脂からなる難燃性成形品では、顕著に難燃性が改善されることが記載されている(例えば、特許文献12参照)。

【0010】

本発明者等は、層状ケイ酸塩をナノ分散させた耐熱性に優れるPVA系繊維を提案した(例えば、特許文献13参照)が、その難燃性は実用レベルにはほど遠く、例えば、従来技術である含ハロゲンビニルポリマーを複合した難燃性PVA系繊維と比較しても、その難燃性能は不十分であった。当然、導電性は有していない。これらの事より、PVA系繊維の本来の強度、弾性率などの力学的性質に加えて、高い導電性能と難燃性を兼備するPVA系繊維の開発と、それを安価に製造する方法の提案が望まれている。

【0011】

【特許文献1】特開昭63−249185号公報

【特許文献2】特開平4−289876号公報

【特許文献3】特開平4−289877号公報

【特許文献4】特公平1−29887号公報

【特許文献5】特開昭52−144422号公報

【特許文献6】特開2002−212829号公報

【特許文献7】特開昭57−21570号公報

【特許文献8】特開昭59−108043号公報

【特許文献9】特開2005−264419号公報

【特許文献10】特開平3−126749号公報

【特許文献11】特開平5−78909号公報

【特許文献12】特開2000−95915号公報

【特許文献13】特開2005−9029号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、従来のPVA系繊維の持つ強度、弾性率等の機械的性能を損なうことがなく、優れた導電性及び難燃性が付与されたPVA系繊維とその製造方法及び該繊維を用いてなる布帛を提供することである。

【課題を解決するための手段】

【0013】

本願発明者等は、上記した導電性と難燃性を兼備したPVA系繊維を得るべく鋭意検討を重ねた結果、PVA系ポリマーにPVXおよび層状ケイ酸塩、硫化銅微粒子を特定の条件で複合することによって、機械的特性を低下させることなく、優れた導電性と難燃性が付与されたPVA系繊維が製造できることを見出した。

【0014】

すなわち本発明は、PVA系ポリマー、及びPVX、層状ケイ酸塩と、平均粒子径が500nm以下の硫化銅微粒子からなり、且つ繊維中の層状ケイ酸塩の平均層間距離が20Å以上であることを特徴とする導電性と難燃性を兼備したPVA系繊維であり、好ましくはPVA系ポリマーに対し、PVXが15〜65質量%、層状ケイ酸塩が1〜30質量%、硫化銅微粒子が1〜50質量%含有してなり、より好ましくは、体積固有抵抗値が1.0×10−3〜1.0×108Ω・cmであることを特徴とする上記のPVA系繊維である。さらに好ましくは層状ケイ酸塩がスメクタイト系粘土化合物または合成フッ素雲母である上記の導電性と難燃性を兼備したPVA系繊維、及び該繊維を用いてなる布帛に関する。

【0015】

また本発明は、PVA系ポリマー溶液に、PVXおよび層状ケイ酸塩が均一に分散した原液を、紡糸、延伸して製糸した糸を、銅イオンを含む化合物が10〜400g/Lの濃度で溶解された浴と、硫化物イオンを含む化合物が1〜100g/Lの濃度で溶解された浴を通して、繊維中に各々の化合物を含有、銅を硫化させることで、繊維内部に平均粒子径が500nm以下の硫化銅微粒子を微細に生成させることを特徴とする上記の難燃性と導電性を兼備したPVA系繊維の製造方法に関する。

【発明の効果】

【0016】

本発明によれば、強度、弾性率などの力学的特性に加えて、高い導電性及び難燃性を兼備したPVA系繊維を提供することが可能である。また本発明のPVA系繊維は、特別な工程を必要とせず、通常の繊維製造工程で達成可能であり、安価に製造することができ、紙、不織布、織物、編物などの布帛とすることが可能であり、帯電材、除電材、ブラシ、センサー、電磁波シールド材、電子材料をはじめとして、特に高い導電性と難燃性が必要とされる多くの用途に極めて有用である。

【発明を実施するための最良の形態】

【0017】

以下、本発明について具体的に説明する。まず本発明のPVA系繊維を構成するPVA系ポリマーについて説明する。本発明に用いるPVA系ポリマーの重合度は特に限定されるものではないが、得られる繊維の機械的特性や寸法安定性等を考慮すると30℃水溶液の粘度から求めた平均重合度が1200〜20000のものが望ましい。高重合度のものを用いると、強度、耐湿熱性等の点で優れるので好ましいが、ポリマー製造コストや繊維化コストなどの観点から、より好ましくは、平均重合度が1500〜5000である。

【0018】

本発明で用いるPVA系ポリマーのケン化度は特に限定されるものではないが、得られる繊維の機械的特性の点から、88モル%以上であることが好ましい。PVA系ポリマーのケン化度が88モル%よりも低いものを使用した場合、得られる繊維の機械的特性や工程通過性、製造コストなどの面で好ましくない。

【0019】

また本発明の繊維を形成するPVA系ポリマーは、ビニルアルコールユニットを主成分とするものであれば特に限定されず、本発明の効果を損なわない限り、所望により他の構成単位を有していてもかまわない。このような構造単位としては、例えば、エチレン、プロピレン、ブチレン等のオレフィン類、アクリル酸及びその塩とアクリル酸メチルなどのアクリル酸エステル、メタクリル酸およびその塩、メタクリル酸メチル等のメタクリル酸エステル類、アクリルアミド、N−メチルアクリルアミド等のアクリルアミド誘導体、メタクリルアミド、N−メチロールメタクリルアミド等のメタクリルアミド誘導体、N−ビニルピロリドン、N−ビニルホルムアミド、N−ビニルアセトアミド等のN−ビニルアミド類、ポリアルキレンオキシドを側鎖に有するアリルエーテル類、メチルビニルエーテル等のビニルエーテル類、アクリロニトリル等のニトリル類、塩化ビニル等のハロゲン化ビニル、マレイン酸およびその塩またはその無水物やそのエステル等の不飽和ジカルボン酸等がある。このような変性ユニットの導入法は共重合による方法でも、後反応による方法でもよい。しかしながら、本発明の目的とする繊維を得るためにはビニルアルコール単位が88モル%以上のポリマーがより好適に使用される。もちろん本発明の効果を損なわない範囲であれば、目的に応じてポリマー中に酸化防止剤、凍結防止剤、pH調整剤、隠蔽剤、着色剤、油剤、難燃剤、特殊機能剤などの添加剤が含まれていてもよい。

【0020】

本発明の繊維は、上記のPVA系ポリマー以外の第一の構成成分として、PVXを含有することが必要である。本発明でいうPVXとは、ハロゲン元素、すなわちフッ素、塩素、臭素、沃素を含有するユニットを50%以上有するビニルポリマーである。PVXとしては、例えば、塩化ビニル系ポリマー(PVC)、塩化ビニリデン系ポリマー、臭化ビニル系ポリマー、臭化ビニリデン系ポリマー、塩素化ポリオレフィン、臭素化ポリオレフィンなどを挙げることができるが、その中でも、難燃性、耐熱分解性、コストの点でPVCが好ましい。

【0021】

PVXは難燃性向上に寄与するため、含有量が多いほど難燃性は向上する。所望の難燃性を付与するためにはPVA系ポリマーに対して15質量%以上であることが好ましく、30質量%以上含有することがより好ましい。PVXの含有量が、65質量%を超えると繊維の機械的性質が不十分になることから、PVXの含有量としては、50質量%以下がより好ましい。また、難燃性向上を目的に、PVX以外の添加剤、すなわち、水酸化マグネシウム、水酸化アルミニウム、酸化第2スズ等のスズ系化合物、アンチモン系化合物、リン酸化合物、鉄系酸化物等の公知の難燃助剤を加えることも可能である。

【0022】

また、本発明の繊維は上記のPVA系ポリマー以外の第二の構成成分として、層状ケイ酸塩を含有することが必要である。用いる層状ケイ酸塩としては、その層電荷が0.2〜2.0であり、また陽イオン交換量が50〜200meq/100gであるような陽イオン交換能力を有するものが好ましい。具体的にはモンモリロナイト、サポナイト、ハイデライト、ノントロナイト、ヘクトライト、バイロサイト及びステイブンサイト等のスメクタイト系粘土化合物や、ジ−バーミキュライト、トリ−バーミキュライト、フッ素バーミキュライト等のバーミキュライト系粘土化合物、白雲母、パラゴナイト、イライト等の雲母系粘土化合物、Li型フッ素テニオライト、Na型フッ素テニオライト、合成フッ素雲母(Li型四珪素フッ素雲母、Na型四珪素フッ素雲母等)等を挙げることができ、これらは、天然物であっても合成物であってもよい。さらに本発明では、これらの層状ケイ酸塩を単独または2種以上組み合わせて用いることができる。これらの中でも、スメクタイト系粘土化合物または合成フッ素雲母は、低コストであり、また繊維化工程性の観点や、繊維の難燃性、燃焼収縮抑制の観点からも特に好ましい。

【0023】

層状ケイ酸塩の含有量は、その量が多いほど難燃性が向上し、更には燃焼時の収縮を抑制することもできる。所望の難燃性、燃焼収縮抑制の効果を得るためには、PVA系ポリマーに対して1質量%以上を含有することが好ましい。しかしながら、層状ケイ酸塩の含有量が30質量%を超えると、繊維の機械的特性が損なわれることから、その含有量は1〜30質量%の範囲であることが好ましく、4〜16質量%の範囲であるとより好ましい。

【0024】

本発明の繊維では、上記で用いる層状ケイ酸塩が、繊維中に均一に、平均層間距離が20Å以上となるようにナノ分散していることが必要である。平均層間距離が20Å未満の場合は、ポリマーの層間へのインターカレーションが不十分であり、層状ケイ酸塩が繊維中にナノ分散されず、所望の物性も発現しない。ここで、層間距離とは層状ケイ酸塩の平板の重心間の距離をいい、具体的には、広角X線回折で検出される層状ケイ酸塩の(001)面反射のピーク位置より決定でき、平均層間距離とは後述する方法にて求めた値をいう。また、ナノ分散とは、層状ケイ酸塩の層一枚、若しくは平均的には10層以下の多層物が、平行またはランダムに、若しくは平行とランダムとが混在した状態で局所的な塊を形成することなく、超微細に分散する状態をいう。

【0025】

本発明の一つの効果である難燃性の向上は、PVA系ポリマーの燃焼時によって生じた揮発性ガスの拡散が層状ケイ酸塩によって、遮断されるためであると考えられる。本発明の繊維では、層状ケイ酸塩の層と層の間にPVA系ポリマーがインターカレーションされて層間を広げ、層状ケイ酸塩がナノ分散しているため、燃焼時に生じる揮発性ガスの拡散を遮断できる面積が大きい。層状ケイ酸塩の分散が不十分であり、ミクロンオーダーの粗大な分散である場合、この面積を高めることができないために、所望の難燃性を得ることができなくなる。本発明の繊維を構成するPVA系ポリマー以外の第一の構成成分であるPVXは、ラジカル捕捉機能を有しており、これが難燃性向上のメカニズムであることが知られている。これと、前記した層状ケイ酸塩の燃焼ガス拡散の遮断効果との相乗効果により、本発明のPVA系は優れた難燃性を発現する。

【0026】

さらに本発明の繊維は上記のPVA系ポリマー以外の第三の構成成分として、硫化銅微粒子を含有することが必須である。具体的には、平均粒子径が500nm以下の硫化銅微粒子が、繊維の内部に微細に分散されており、且つその含有量が1質量%以上であることが必要である。繊維表面にのみ、硫化銅粒子が付着している繊維や、繊維内部であっても、目視や実体顕微鏡レベルで確認できる1μm以上の大きな粒子が多く存在する繊維は本発明のPVA系繊維の範囲外であり、目的である導電性能が発揮されない。

【0027】

本発明においては、硫化銅微粒子を1〜50質量%含有することが好ましく、より好ましくは2〜40質量%含有するものである。硫化銅微粒子の含有量が1質量%より少ない場合、所望の導電性能が得られにくい。一方で、硫化銅粒子の含有量が多くなりすぎると、繊維の機械的性質や耐摩耗性が不十分になることから、硫化銅微粒子の含有量は50質量%以下であることが好ましく、40質量%以下であることがより好ましい。

【0028】

かかる硫化銅微粒子の平均粒子径は、500nm以下の微粒子であることが必要であり、300nm以下であるような微粒子であることが好ましく、100nm以下であるような微粒子であると更に好ましい。このような微粒子であることにより、繊維中での粒子間距離の著しい減少が可能となる。例えば、同じ質量%の含有量において、粒子径が百分の一になると、粒子間距離は一万分の一にまで小さくなることが知られている。また、このような場合、粒子間の相互作用が非常に強く働き、その間に挟まれたポリマー分子は、あたかも粒子と同じような機能を示すことも知られている〔例えば、ナノコンポジットの世界、p22(工業調査会)参照〕。従って、本発明で初めて達成できる、このサイズ効果により、電流がより流れやすくなり、少ない量でも、優れた導電性能を付与することができることが本発明のキーポイントである。一方で、平均粒子径が500nmより大きい場合、上記の理由で導電性改良効果が小さくなるので、本発明の目的とする導電性能を得ることはできない。

【0029】

一般にPVA系ポリマーはその水酸基を介して銅などの金属イオンと強く配位結合することが知られている〔例えば、Polymer、Vol37、No.14、3097、(1996)参照〕。本発明ではこのPVA系ポリマー独自の挙動に着目し、硫化銅微粒子を繊維内部で均一に分散させることを試み、遂に本発明を完成したものである。本発明では、この銅イオンを、繊維の内部に含有させ、PVA系ポリマーの有する水酸基と配位させて、PVAと銅との配位結合を形成させる。詳細は後述するが、これを達成するには、銅イオンを含有する化合物が溶解された浴にPVA系繊維を通過させることにより、繊維の内部に均一に浸透させ、配位させることができる。

【0030】

続いて、PVA系繊維内部にまでPVA系ポリマーの水酸基と配位結合している銅イオンを硫化処理することで、繊維内部に硫化銅微粒子を形成させることができる。すなわち、前述した銅イオン含浸処理に引き続き、硫化能力を有する硫化物イオンを含む化合物が溶解された浴を通すことで、PVA系ポリマーと銅イオンの配位を外すことにより、硫化銅微粒子を繊維内部に形成させることができる。この時も、繊維内部の銅イオンまで硫化処理が進む為には、やはり浴溶媒で膨潤していることが重要であり、連続して処理することが望ましい。なお、ここでの処理は、特別に高価な工程を設ける必要はなく、通常の繊維製造工程中で処理可能である。

【0031】

本発明で使用する銅イオンを含有する化合物としては、可溶であるものであれば特に限定はなく、酢酸銅、蟻酸銅、硝酸銅、くえん酸銅、塩化第一銅、塩化第二銅、臭化第一銅、臭化第二銅、沃化第一銅、沃化第二銅などが用いられる。かかる銅イオンは一価でも二価でもよく、特に限定されるものではない。一価の銅イオンを含有する化合物を用いる場合は、その溶解性を向上させる目的で、塩酸、ヨウ化カリウム、アンモニア等を併用してもかまわない。これらの中でも、溶液状態でPVA系ポリマーと配位結合し易いものがより望ましく、その観点からは、銅イオンを含む化合物は、硝酸銅が好適に用いられる。

【0032】

PVA繊維中で配位した銅イオンを硫化する硫化剤としては、硫化物イオンを放出し得る化合物が用いられ、例えば、硫化ナトリウム、第二チオン酸ナトリウム、チオ硫酸ナトリウム、亜硫酸水素ナトリウム、ピロ硫酸ナトリウム、硫化水素、チオ尿素、チオアセトアミド等が挙げられる。これらの中でもコスト、入手し易さ、低腐食性の点で、硫化物イオンを含む化合物としては、硫化ナトリウムが好適である。

【0033】

このように、従来の導電性繊維とは異なり、繊維内部にまで硫化銅微粒子を分散させ、粒子間距離を著しく小さくすることで、これに通電させた時の電流量を高めることができ、導電性に優れた繊維を得ることができる。また、粒子径が小さいことから、これを延伸する場合も何ら問題なく、硫化銅を含有していないPVA系繊維と同等の延伸倍率と力学物性を発現させる事が可能である。

【0034】

本発明のPVA系繊維の体積固有抵抗値は1×10−3〜1×108Ω・cmであることが特徴である。体積固有抵抗値が1×108Ω・cmより高い場合、もはや導電性繊維とは言えず、半導体材料として使用できない。より好ましくは、1×10−3Ω・cm〜1×107Ω・cmの範囲である。本発明のPVA系繊維の固有抵抗値は、後述するが、硫化銅の導入量などによって適宜コントロールできる。

【0035】

本発明により得られる繊維の繊度は特に限定されず、例えば0.1〜10000dtex、好ましくは1〜1000dtexの繊度の繊維が広く使用できる。繊維の繊度はノズル径や延伸倍率により適宜調整すればよい。

【0036】

次に、本発明により得られる繊維の製造方法について説明する。本発明の難燃性と導電性を兼備したPVA系繊維は、PVA系ポリマー、PVX及び層状ケイ酸塩を含む紡糸原液を用いて、湿式紡糸、乾湿式紡糸、乾式紡糸などによって後述する方法にて製造される。紡糸原液に用いる溶媒としては、PVA系繊維の製造に際して従来から用いられている溶媒、例えば、水、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド、ジメチルアセトアミド、またはグリセリン、エチレングリコール、トリエチレングリコール等の多価アルコール類、ジエチレントリアミン、ロダン塩などの1種または2種以上を組み合わせて用いることができる。この中でも、供給性、環境負荷への影響の観点から、水及びDMSOが特に好ましい。原液の調製方法は特に限定されるものではなく、PVA系ポリマー、PVX、層状ケイ酸塩をそれぞれ単独で原液溶媒中に溶解または分散したものを適当な割合で混合する方法、原液溶媒中に一括で仕込んだ後に、溶解、分散させる方法、いずれも採用することができる。また、添加順序には特に限定はない。紡糸原液中の固形分濃度(PVA系ポリマー、PVX及び層状ケイ酸塩の合計量)は、PVA系ポリマーの組成や重合度、溶媒によって異なるが、6〜60質量%の範囲が一般的である。紡糸原液の吐出時の液温は、紡糸原液が分解、着色しない範囲であることが好ましく、具体的には50〜150℃とすることが好ましい。なお、湿式紡糸とは、紡糸ノズルから直接固化浴に紡糸原液を吐出する方法のことであり、一方で乾湿式紡糸とは、紡糸ノズルから一旦任意の距離の空気中あるいは不活性ガス中に紡糸原液を吐出し、その後に固化浴に導入する方法のことであり、また、乾式紡糸とは、紡糸ノズルから空気中あるいは不活性ガス中に紡糸原液を吐出し、固化浴を経由せずに乾燥して繊維を得る方法のことである。

【0037】

前記したように、本発明では、層状ケイ酸塩がPVA系ポリマー中にナノ分散していることが必要である。それを達成する手段として、例えば、予め調製したPVAの紡糸原液と、層状ケイ酸塩分散液をそれぞれ調製し、これを混合して十分なせん断力を付与する方法を例示することができる。ここで、十分なせん断力を付与するためには、高速の攪拌を与えてやるか、攪拌時間を長くしてやるとよい。また、比較的粘度の低い溶液状態でせん断を加えると、PVA系ポリマーの層状ケイ酸塩へのインターカレーションや、層状ケイ酸塩のナノ分散が進行しやすくなる。その観点からは、PVA系ポリマーと層状ケイ酸塩混合溶液の90℃での溶液粘度が、B型粘度測定計を用いて6rpmで回転させたときに、700ポイズ以下であると好ましく、500ポイズ以下であると更に好ましい。700ポイズを超えると、攪拌効率が悪くなり、溶液全体に均一なせん断応力が伝わり難くなるので好ましくない。

【0038】

本発明において、湿式紡糸または乾湿式紡糸の際に用いる固化浴は、原液溶媒が有機溶媒の場合と水の場合では異なる。有機溶媒を用いた原液の場合には、得られる繊維強度等の点から固化浴溶媒と原液溶媒からなる混合液であることが好ましく、固化溶媒としては特に制限はないが、例えばメタノール、エタノール、プロパノ−ル、ブタノールなどのアルコール類、アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン類等のPVA系ポリマーに対して固化能を有する有機溶媒を用いることができる。これらの中でも低腐食性及び溶剤回収の点でメタノールとDMSOとの組合せが好ましい。一方、紡糸原液が水溶液の場合、固化浴を構成する固化溶媒としては、芒硝、硫酸アンモニウム、炭酸ナトリウム等のPVA系ポリマーに対して固化能を有する無機塩類や苛性ソーダの水溶液を用いることができる。また、PVA系ポリマーと共に、ホウ酸などを加えた水溶液をアルカリ性固化浴中にゲル化紡糸することもできる。

【0039】

次に固化された原糸から紡糸原液の溶媒を抽出除去するために、抽出浴を通過させるが、抽出時に同時に原糸を湿延伸することが、乾燥時の繊維間膠着抑制及び得られる繊維の機械的特性を向上させるうえで好ましい。その際の湿延伸倍率としては2〜10倍であることが工程性、生産性の点で好ましい。抽出溶媒としては固化溶媒単独あるいは原液溶媒と固化溶媒の混合液を用いることができる。

【0040】

湿延伸後、乾燥し、更に場合によっては乾熱延伸、熱処理を施す。このための延伸条件は、一般的には100℃以上の温度、好ましくは150℃〜260℃の温度で行うのがよく、3倍以上の全延伸倍率、好ましくは5〜25倍の全延伸倍率で延伸すると、繊維の結晶化度と配向度が上昇し、その結果、繊維の機械特性が著しく向上するので好ましい。温度が100℃未満の場合、繊維の白化が生じ、そのため機械的物性の低下をもたらす。また260℃を越えると繊維の部分的な融解が生じ、この場合においても機械的物性の低下をもたらすので好ましくない。なお、ここでいう延伸倍率とは、先述した乾燥前の固化浴中での湿延伸と乾燥後の延伸倍率の積である。例えば、湿延伸を3倍とし、その後の乾熱延伸を2倍とした場合の全延伸倍率は6倍となる。

【0041】

本発明の目的とする導電性と難燃性を兼備したPVA系繊維を得るためには、上記の湿延伸後の膨潤状態の糸篠、若しくは乾燥または延伸後の糸篠を、銅イオンを含む化合物を溶解した浴を通過させて該化合物を繊維中に含浸させる。この場合、繊維内部への銅イオンを含む化合物の均一浸透させ、銅イオンをPVA系ポリマーの水酸基と配位結合を形成せしめるためには、繊維は浴溶媒により膨潤していることが必須であり、そのためには浴に用いる溶媒はメタノール等のアルコール類や水、塩類あるいはこれらの混合物であることが好ましい。その時の浴溶媒による繊維の膨潤率は20質量%以上であることが好ましい。なお、膨潤率調整のため、糸篠を先ず所定の浴に浸漬し、その後、銅イオンを放出する化合物が溶解された浴に浸漬することが望ましい場合もある。膨潤率が20質量%未満の場合、銅イオンがPVA系ポリマーの水酸基と十分な配位結合を形成できず、従って繊維内部まで硫化銅ナノ微粒子を生成させることができない。一方で、膨潤率が大きくなりすぎた場合、浴へのPVA系ポリマーの溶出などが起こり、工程通過性の面で好ましくない。以上のことから、銅イオンを含む化合物が溶解された浴での膨潤率は30質量%以上300質量%以下であることがより好ましく、50質量%以上250質量%以下であることがさらに好ましい。

【0042】

本発明のPVA系繊維は、先述したように、硫化銅微粒子の導入量などにより、体積固有抵抗値を適宜コントロール可能である。銅イオンを含む化合物の浴への溶解量は要求される導電性能に応じて適宜設定すればよいが、10〜400g/Lの範囲であることが好ましい。添加量が10g/L未満の場合、所望の物性が得られず、また400g/Lを越える場合は、ローラーへの付着など、工程性不良をもたらすので好ましくない。より好ましくは20〜350g/Lである。前記したように、所定の膨潤状態にある場合、銅イオンが溶解された浴に糸篠が通過した時点で、銅イオンを含む化合物の繊維への含浸は起こるので、浴での滞留時間については特に制限はないが、繊維内部にまで銅イオンを均一に含浸させ、PVA系ポリマーと配位結合を十分にせしめることを目的に、浴での滞留時間は3秒以上、好ましくは30秒以上であることが望ましい。

【0043】

次にPVA系繊維内部で配位結合している銅イオンを硫化処理する目的で、硫化物イオンを含む化合物を溶解した浴を通過させる必要がある。その場合、硫化物イオンを含む化合物の浴への添加量は銅イオンの導入量によって必要に応じて適宜設定すればよいが、1〜100g/Lの範囲であることが好ましい。添加量が1g/L未満の場合、繊維内部の銅イオンまで硫化処理が進まない可能性があるので好ましくない。また100g/Lを超える場合は、PVA系繊維内に含まれる銅イオンを硫化処理するに十分な量ではあるが、回収系や臭気問題など工程性の面であまり好ましくない。繊維に含浸された銅イオンを硫化する反応は、特に硫化能の大きい化合物を用いた場合は瞬時に起こることから、この場合の滞留時間には特に制限はないが、繊維内部にまで十分硫化処理を施すことを目的に、滞留時間は0.1秒以上であることが望ましい。

【0044】

PVA系繊維の導電性能を高める為には、上記の銅イオンを繊維内部まで含浸させる工程と、銅イオンを硫化処理する工程を繰り返し通し、繊維中の硫化銅含有量を高める事が効果的である。一旦PVA鎖に配位した銅イオンを硫化処理することで硫化銅微粒子が生成するが、その際に、銅イオンと配位結合していた水酸基は回復し、再度銅イオンが配位できる水酸基が存在することになる。従って、上記処理を繰り返すことで、効果的に繊維への硫化銅微粒子を生成させ、導電性能を高めることができる。更には、繊維の配向度が高い繊維ほど、すなわち繊維の総延伸倍率が高いほど、導電性能を高める事ができるので望ましい。この理由は現段階では明らかではないが、繊維の配向度が高いほど、硫化銅微粒子が、繊維軸方向に沿って生成し、粒子間の距離が一層短くなるためと考えている。ここでいう繊維の配向度は、銅イオンを含浸させた後の配向度である。繊維中に硫化銅微粒子を生成したものに対して延伸を行うと、繊維中の硫化銅微粒子間距離が増加するためか、導電性が低下する傾向があるので好ましくない。

【0045】

一方で、硫化銅粒子を予め原液から仕込んだ場合には、繊維中に微粒子を分散させることはできず、所望の物性を発現させるには、多量の硫化銅粒子の添加が必要となる。この場合、原液中での分散不良や、凝集、沈降などが起こり、繊維化工程、その後の延伸性が低下し、結果として結晶化度が低く、ある程度の導電性は付与できても、機械的特性の低い繊維しか得られない。また、あらかじめ銅イオンを配位させたPVA系ポリマーを原料として使用した場合は、銅の配位による溶液粘度の上昇や、固化性が悪化するなど、工程性が悪化することに加えて、得られる繊維の力学物性は低いものとなる。

【0046】

このようにして得られた、繊維中に硫化銅微粒子を導入された原糸若しくは延伸糸に、熱処理を施し繊維物性を向上させることで、本発明の導電性と難燃性を兼備したPVA系繊維を製造することができる。このための熱処理条件は、一般的には100℃以上の温度、好ましくは150℃〜260℃の温度で行うのがよい。温度が100℃未満の場合、繊維物性の向上効果が不十分である。また260℃を越えると繊維の部分的な融解が生じ、この場合においても機械的物性の低下をもたらすので好ましくない。

【0047】

本発明の繊維は、例えばステープルファイバー、ショートカットファイバー、フィラメントヤーン、紡績糸、紐状物、ロープ、布帛などのあらゆる繊維形態において優れた導電性を示すので、センサーや電磁波シールド材などの用途に用いることができる。その際の繊維の断面形状に関しても特に制限はなく、円形、中空、あるいは星型等異型断面であってもかまわない。なかでも、本発明によるPVA系繊維は、導電性、難燃性に優れているので、布帛として有利に用いることができ、例えば、本発明によるPVA系繊維を50重量%以上、好ましくは、80重量%以上、特に、90重量%以上含む布帛とすることによって、高度に導電性と難燃性を示すPVA系繊維製品を得ることができる。この時、併用しうる繊維として特に限定はないが、硫化銅微粒子を含有しないPVA系繊維や、ポリエステル系繊維、ポリアミド系繊維、セルロース系繊維等を挙げることができる。

【0048】

本発明の繊維は、力学物性、耐熱性、に加えて、導電性、難燃性に優れることから、フィラメントや紡績糸、更には紙、不織布、織物、編物などの布帛とすることが可能であり、産業資材用、衣料用、医療用等あらゆる用途に好適に使用でき、例えば、帯電材、除電材、ブラシ、センサー、電磁波シールド材、電子材料をはじめとして多くの用途に極めて有用である。

【0049】

以下実施例により、本発明を詳細に説明するが、本発明は実施例により何等制限されるものではない。なお実施例において、限界酸素指数値(LOI値)、体積固有抵抗値、層状ケイ酸塩の平均層間距離、硫化銅の含有量などは以下の測定法にて得られるものとする。

【0050】

[層状ケイ酸塩の平均層間距離 Å]

繊維中に分散した層状ケイ酸塩の平均層間距離の測定は、理学電気社製RINT2400を用いて行った。グラファイトモノクロメーターで単色化されたCuKα線を用い、40mV−100mAの条件で測定を行った。スキャンスピードは2θ=1°/min、ステップ幅は0.01°、走査角2°≦2θ≦10°の条件で、繊維軸に対して垂直方向の回折強度の角度依存性を測定した。層状ケイ酸塩の(001)面からの回折ピーク位置を平均層間距離とし、以下のブラッグの式より算出した。

d=λ/2sinθ

λ:X線波長(1.5142Å)

θ:回折角度

【0051】

[繊維中の硫化銅微粒子の平均粒子径 nm]

繊維中の硫化銅粒子の存在形態は、(株)日立製作所製H−800NA透過型電子顕微鏡(TEM)を用いて行った。繊維断面の写真から任意に50個の硫化銅微粒子を選び、その大きを夫々実測し、平均値を平均粒子径とした。

【0052】

[繊維中の硫化銅微粒子の含有量測定 質量部]

繊維中の硫化銅微粒子の含有量測定は、ジャーレルアッシュ社製ICP発光分析装置IRIS−APを用いて行った。

【0053】

[繊維の導電性(体積固有抵抗値)測定 Ω・cm]

PVA繊維を温度105℃で1時間かけて乾燥させ、その後、温度20℃、湿度30%の条件下で24時間以上放置させて調湿した。この繊維に対して、長さ2cmの単繊維試験片を採取し、該試験片の両端間に、横河ヒューレットパッカード社製の抵抗値測定機「MULTIMETER」を使用して、10Vの電圧をかけてその抵抗値(Ω)を測定した。そして、体積固有抵抗値(ρ)(Ω・cm)=R×(S/L)により、各試験片の体積固有抵抗値を求め、これを25試料片について行い、その平均値を試料の体積固有抵抗値とした。なお、Rは試験片の抵抗値(Ω)、Sは断面積(cm2)、及びLは長さ(2cm)を示す。ここで、試験片の断面積は、繊維を顕微鏡下で観察することにより算出した。

【0054】

[限界酸素指数値(LOI値)]

JISK7201に準拠して、繊維を三つ編みにした試長18cmの試料を作り、試料の上端に着火したとき、試料の燃焼時間が3分以上継続して燃焼するか、又は着火後の燃焼長さが5cm以上燃えつづけるのに必要な最低の酸素濃度を測定し、n=3の平均値を採用した。

【0055】

[電磁波シールド測定 dB]

電磁波シールド特性の測定は、関西電子工業振興センター法(KEC法)に従い、行った。測定温度は24℃、測定周波数は10〜1000MHz、電波発信部と受信部との距離は5mmで行い、n=5の平均値を採用した。100MHzでの電磁波シールド特性(dB)を比較することで、効果の有無を判断した。なお、20dBとは入射電磁波の90%を遮蔽することを意味しており、40dBとは99%の遮蔽、60dBとは99.9%の遮蔽材料であることを意味する。

【0056】

[繊維強度 cN/dtex]

JIS L1013に準拠して、予め調湿されたヤーンを試長20cm、初荷重0.25cN/dtex及び引張強度50%/分の条件で測定し、n=5の平均値を採用した。また繊維繊度(dtex)は質量法により求めた。

【0057】

[実施例1]

(1)平均重合度1700、鹸化度98.2%のPVAを20%になるように水に溶解し、これに重合度1000のPVC−水エマルジョン(40%濃度)を、PVC含有量がPVAに対して60質量%になるよう混合した。さらに1質量%のホウ酸、酢酸を混合し、溶液(A)を調製した。一方、水(95.5重量部)とモンモリロナイト(MMT;クニミネ工業株式会社製「クニピアF」)(4.5重量部)の混合物を、高速ミキサーを用いて30分間攪拌することにより、MMTがナノ分散した分散液(B)を調製した。さらにMMTの添加量がPVAに対して12質量%になるように、溶液(A)と分散液(B)を混合し、90℃で5時間だけ攪拌することにより紡糸原液を得た(固形分濃度=17%)。

(2)この紡糸原液を、20g/Lの水酸化ナトリウムと350g/Lの硫酸ナトリウムを含む40℃の凝固浴の中へ、孔径0.08mm、孔数1000の口金を通して押し出して、糸条形成した後、100g/Lの硫酸と300g/Lの硫酸ナトリウムを含む温度35℃の処理浴を通して中和し、水洗、乾燥を経ながら、5倍の湿延伸を施した繊維を得た。

(3)得られた繊維を、和光純薬(株)製の硝酸銅を280g/L溶解した50℃の温水浴に滞留時間が240秒になるように導糸し、引き続き、和光純薬(株)製の硫化ナトリウムを50g/L溶解した30℃の温水浴に滞留時間が120秒間になるように導糸した。この導電化処理工程を2回繰り返した後、洗浄するために25℃の水浴を通し、120℃の熱風で乾燥することで繊維を得た。得られた繊維の性能評価結果を表1に示す。得られた構造の模式図を図1に示した。

(4)表1に示すように、上記方法で得られた繊維は、従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0058】

[実施例2]

MMTの添加量が、PVAに対し8質量%であること以外は、実施例1と同様な条件で紡糸、導電化処理して繊維を得た。繊維の性能評価結果を表1に示す。得られた繊維は従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0059】

[実施例3]

PVCの添加量が、PVAに対し30質量%であること以外は、実施例1と同様な条件で紡糸、導電化処理して繊維を得た。繊維の性能評価結果を表1に示す。得られた繊維は従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0060】

[実施例4]

硝酸銅が溶解された浴を通す処理、次いで硫化ナトリウムが溶解された浴を通す導電化処理を10回繰り返した以外は実施例1と同じ条件で紡糸して繊維を得た。得られた繊維の性能評価結果を表1に示す。得られた繊維は従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0061】

[実施例5]

実施例4で得られた導電性PVA系繊維を、基布密度経50本/10cm、緯50本/10cmにて、織り幅20cm×20cmの布帛を製造した。性能評価結果を表1に示す。得られた布帛は従来のPVA系繊維から構成される布帛に比べて、導電性、電磁波シールド性、難燃性に優れるものであった。

【0062】

[実施例6]

実施例1と同様な方法にて乾湿式紡糸して得たPVA系繊維を紡績してC80/1とし、実施例4と同様な方法によって導電化処理を実施した。得られた繊維の性能評価結果を表1に示す。得られた繊維は従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0063】

[実施例7]

実施例6で得られた導電性PVA系繊維を、基布密度経50本/10cm、緯50本/10cmにて、織り幅20cm×20cmの布帛を製造した。性能評価結果を表1に示す。得られた布帛は従来のPVA系繊維から構成される布帛に比べて、導電性、電磁波シールド性、難燃性に優れるものであった。

【0064】

[実施例8]

(1)実施例1と同様な方法にて乾湿式紡糸して得たPVA系繊維を紡績してC80/1の紡績糸とし、この紡績糸を用いて平織りの布帛とした。

(2)このPVA系繊維を用いた平織りの布帛を和光純薬(株)製の硝酸銅を280g/L溶解した50℃の水溶液浴中に10分間浸漬し、引き続き、和光純薬(株)製の硫化ナトリウムを50g/L溶解した30℃の水浴に5分間浸漬した。この処理を15回繰り返した後、100℃の熱風で乾燥して得られた布帛の性能評価結果を表1に示す。得られた布帛は従来のPVA系繊維から構成される布帛に比べて、導電性、電磁波シールド性、難燃性に優れるものであった。

【0065】

[比較例1]

MMT分散液、PVCエマルジョンを添加しない以外は実施例1と同様な条件で紡糸し、且つ導電化処理を施さない、いわゆるポリビニルアルコール単独の繊維を得た。得られた繊維は、導電性、難燃性を共に示さなかった。

【0066】

[比較例2]

MMT分散液を添加しないこと以外は、実施例1と同様な条件で紡糸、導電化処理して、PVA系ポリマー以外の構成成分としてPVC、硫化銅微粒子を含有する繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は導電性は優れるものの、難燃性は劣るものであった。

【0067】

[比較例3]

PVCを添加しないこと以外は、実施例1と同様な方法で紡糸、導電化処理して、PVA系ポリマー以外の構成成分としてMMT、硫化銅微粒子を含有する繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は導電性は優れるものの、難燃性は劣るものであった。

【0068】

[比較例4]

導電化処理を施さない以外は、実施例1と同様な方法で紡糸して、PVA系ポリマー以外の構成成分としてPVC及びMMTを含有する繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は難燃性は優れるものの、導電性は劣るものであった。

【0069】

[比較例5]

実施例1(1)において、溶液(A)と分散液(B)を混合した後の攪拌時間を1時間とした以外は実施例1と同様にして、紡糸、導電化処理を施し、MMTの平均層間距離が20Å未満の繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は導電性には優れるものの、難燃性は劣るものであった。また力学物性も低いものであり、使用できるレベルのものではなかった。

【0070】

[比較例6]

和光純薬(株)製の硝酸銅を280g/L溶解した水溶液と、和光純薬(株)製の硫化ナトリウムを50g/L溶解した水溶液を混合し、2次粒子径約3μmの硫化銅粒子を析出させた。これを水で十分洗浄後、80℃で乾燥したものを、PVAに対して30質量部となるように原液に添加し、実施例1と同様の方法で紡糸した。得られた繊維の性能評価を表2に示す。得られた繊維は難燃性には優れるものの、導電性は劣るものであった。また力学物性も低いものであり、所々に糸斑が見られた。更には、繊維製造において、短時間でフィルターの昇圧が起こるなど、工程通過性も悪いものであった。

【0071】

[比較例7]

市販の難燃ポリエステル繊維を、和光純薬(株)製の酢酸銅を280g/L溶解した50℃の水浴に滞留時間が240秒になるように導糸し、引き続き、和光純薬(株)製の硫化ナトリウムを50g/L溶解した30℃の水浴に滞留時間が120秒間になるように導糸した。これを、2回繰り返した後、120℃の熱風で乾燥し、繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は導電性、難燃性共に劣るものであった。

【0072】

[比較例8]

比較例7で得られた難燃ポリエステル繊維を、基布密度経50本/10cm、緯50本/10cmにて、織り幅20cm×20cmの布帛を製造した。性能評価結果を表2に示す。得られた布帛は本発明の繊維から構成される布帛に比べて、導電性、電磁波シールド性、難燃性共に劣るものであった。

【0073】

【表1】

【0074】

【表2】

【0075】

表1の結果から明らかなように、実施例1〜8に示した、平均層間距離が20Å以上の層状ケイ酸塩、およびPVX、平均粒子径が500nm以下の硫化銅微粒子が含有されてなる本発明の導電性難燃性PVA系繊維は、優れた導電性と難燃性を兼ね備えている。また、それから構成される布帛は、優れた難燃性と電磁波シールド性能をけんびしていることが分かる。

一方、表2から分かるように、PVXや層状ケイ酸塩、または500nm以下の硫化銅微粒子の何れかの構成成分が満たされないPVA系繊維、或いは、3つの構成成分を満たしていたとしても、層状ケイ酸塩の層間距離が20Å未満であったり、硫化銅微粒子の平均粒子径が500nmより大きい場合は、導電性と難燃性を両立することは出来ない。

【産業上の利用可能性】

【0076】

本発明によれば、従来技術では達成することができなかった、優れた導電性と難燃性を兼備したPVA系繊維を提供することができる。また本発明のPVA系繊維は特別に高価な工程を必要とせず、通常の紡糸、延伸工程で安価に製造可能である。さらに本発明の導電性難燃性PVA系繊維は、紙、不織布、織物、編物などの布帛とすることが可能であり、帯電材、除電材、ブラシ、センサー、電磁波シールド材、電子材料をはじめとして多くの用途に期待される。

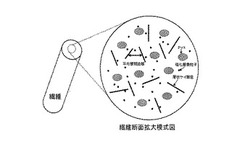

【図面の簡単な説明】

【0077】

【図1】本発明の電磁波シールド材を構成する導電性難燃性PVA系繊維中において、PVAX、層状ケイ酸塩、硫化銅微粒子が分散している状態を示す模式図。

【技術分野】

【0001】

本発明は、実用上十分な機械的特性と、優れた導電性及び難燃性を兼ね備えたポリビニルアルコール(以下、PVAと略する)系繊維とその製造方法及び、該繊維を用いてなる布帛に関する。

【背景技術】

【0002】

従来、合成繊維に導電性を付与する方法として提案されている、カーボンブラックなどの導電性フィラーを練りこんだ導電性繊維は、コストが比較的安く、しかも量産化にも適しているため、多くの産業分野で広く使用されている。例えば、静電複写機に用いられる帯電用、除電用ブラシとして、かかる導電性繊維が広く使われているが、複写機等では定着時の加熱によって、機内の温度が高温になることから、これら用途に使用される導電繊維には長時間にわたって熱を受けても変形しないことが要求されている。

【0003】

ポリエステル系繊維、ポリアミド系繊維、アクリル系繊維、溶融紡糸によって得られるポリオレフィン系繊維などの大部分の汎用合成繊維は、耐熱性や高温下での形態安定性が不十分であることから、かかる用途においては導電性の再生セルロース系繊維が広く使用されている(例えば、特許文献1〜4参照)。しかしながら導電性セルロース繊維は力学物性が低いために、帯電用ブラシや除電用ブラシを製造する段階での取り扱い性や、長時間使用する場合の耐久性など、更なる高性能化要求に対して十分対応できなくなっている。

【0004】

一方、耐熱性及び機械的性能に優れたPVA系繊維を導電性繊維としてこれらの用途に用いることも提案されている(例えば、特許文献5参照)。しかし、この導電性PVA系繊維は、50μm程度の多量の導電性フィラーをあらかじめ紡糸原液に添加させるため、原液中でのフィラーの凝集や沈降などが起こり、製造工程の安定性は低下するばかりでなく、得られた糸の延伸性などが導電性フィラー無添加系に比べて著しく劣ってしまい、その結果、導電性は付与できても、繊維の強度、弾性率などの機械的性質の低下を招くなどの問題があった。これに対して、工程性、品位の問題を改善した導電性PVA系繊維として、原液に仕込むカーボンブラックなどの導電性フィラーの平均粒径を小さくすること、及びポリオキシアルキレン系などのノニオン系分散剤を併用し、原液中での凝集、沈降を防ぐことが提案されている(例えば、特許文献6参照)。この場合、導電性フィラーの粒子径は1μm程度まで小さくすることができ、粒子の比表面積を増加させて導電性を付与する観点からは望ましいが、やはり、所望の導電性を得るためには、数10%以上の添加が必要となり、原液での凝集や延伸性の低下などの問題を抱えていた。

【0005】

また、近年、携帯電話や電子機器の飛躍的な普及に伴い、それらから漏洩する電磁波の人体への影響、または他電子機器への誤動作などの問題が取り沙汰されている。それを遮蔽する電磁波遮蔽材として、導電性布帛がよく用いられるが、この用途では、より高い導電性能と難燃性が必要とされており、先述した導電性フィラーの練り込み繊維などではその導電性が足りないために、電磁波遮蔽能力を発現させることはできないどころか、難燃性も有しない。一般的には、軽量で柔軟性のある合成繊維からなる布帛表面に、真空蒸着法、スパッタリング法、無電解メッキ法などにより金属被膜を形成させ、更に難燃剤をコーティングすることにより、導電性と難燃性を兼備した布帛が知られている。しかしながら、このような方法で作られた金属被膜は、耐摩耗性や耐候性、長期の使用による化学的変化による物性低下などの問題があり一層の改善が求められている。更には、これらの方法による導電化処理、難燃性の付与は、非常にコスト高になり実使用に制限がかかるものであった。

【0006】

より高い導電性能を付与する方法としては、上記に示したような導電性フィラーを原液または原料の段階から仕込む方法とは別に、ポリアクリロニトリル系繊維で知られているように、塩化第二銅などの銅化合物を繊維表面に吸着させた後、これを硫化物で還元処理することにより、繊維自体の表面に導電性を示す硫化銅薄厚層を形成させる技術が広く提案されている(例えば、特許文献7及び8参照)。これらの方法で得られる導電性繊維は、繊維の表面に存在するシアノ基やメルカプトン基の銅イオン捕捉基を介して硫化銅が繊維に対して5〜15質量%程度結合されたもので、繊維表面に薄厚の表面層を有するものであり、高い導電性能を示すものとなる。しかしながら、これらの繊維は、100nm程度の極薄い表面の硫化銅メッキ層のみで導電性能を発現させるものであり、それ故、耐久性が不十分であり、また、繊維表面に所望の量の硫化銅を付着させるには、高温、長時間の処理が必要になり、更には、上記のシアノ基やメルカプトン基などは、一価の銅イオン捕捉能に優れており、工程中にて二価の銅塩をわざわざ一価の銅イオンに還元する必要があるなど、コストが高くなるなどの問題を抱えていた。当然、難燃性は有しておらず、該性能を付与するには、難燃性モノマーを共重合したり、難燃剤を練りこむことが必要となり、さらにコスト高になるなどの問題を抱えていた。またアクリル繊維は、燃焼時にシアンガスを発生するなどの根本的な問題もかかえており、実使用下において制約のかかるものであった。

【0007】

これまでに本発明者等は、特定の平均粒子径を持つ硫化銅微粒子を繊維内部に微細に分散させることで、優れた導電性とその耐久性を兼備した導電性PVA系繊維が得られることを提案している(例えば、特許文献9参照)。しかしながら、この導電性PVA系繊維は、難燃性は有しておらず、難燃性を必要とする用途において制限のかかるものであった。

【0008】

一方、難燃性PVA系繊維は、メルトドリップがなく、かつ高強度で洗濯耐久性に優れていることから、難燃繊維として注目され種々の検討がなされており、中でも含ハロゲンビニル(ポリマー以下、PVXと略する)を複合した難燃性PVA系繊維は高度の難燃性を示すことが知られている(例えば、特許文献10、11参照)。しかしながら、既存の難燃性PVA系繊維は、その難燃性は未だ十分でなく、更には導電性能も有していない。従って難燃性PVA系繊維では、更なる難燃性の向上が求められており、更には、これに導電性を付与することで多岐の用途に極めて有効な繊維が提供できると想定される。

【0009】

近年、層状ケイ酸塩をポリマー材料にナノメートルレベルで複合させる、いわゆるポリマーナノコンポジット化技術が盛んに研究されており、例えば、層状ケイ酸塩を含有させたポリビニルアルコール樹脂からなる難燃性成形品では、顕著に難燃性が改善されることが記載されている(例えば、特許文献12参照)。

【0010】

本発明者等は、層状ケイ酸塩をナノ分散させた耐熱性に優れるPVA系繊維を提案した(例えば、特許文献13参照)が、その難燃性は実用レベルにはほど遠く、例えば、従来技術である含ハロゲンビニルポリマーを複合した難燃性PVA系繊維と比較しても、その難燃性能は不十分であった。当然、導電性は有していない。これらの事より、PVA系繊維の本来の強度、弾性率などの力学的性質に加えて、高い導電性能と難燃性を兼備するPVA系繊維の開発と、それを安価に製造する方法の提案が望まれている。

【0011】

【特許文献1】特開昭63−249185号公報

【特許文献2】特開平4−289876号公報

【特許文献3】特開平4−289877号公報

【特許文献4】特公平1−29887号公報

【特許文献5】特開昭52−144422号公報

【特許文献6】特開2002−212829号公報

【特許文献7】特開昭57−21570号公報

【特許文献8】特開昭59−108043号公報

【特許文献9】特開2005−264419号公報

【特許文献10】特開平3−126749号公報

【特許文献11】特開平5−78909号公報

【特許文献12】特開2000−95915号公報

【特許文献13】特開2005−9029号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明の目的は、従来のPVA系繊維の持つ強度、弾性率等の機械的性能を損なうことがなく、優れた導電性及び難燃性が付与されたPVA系繊維とその製造方法及び該繊維を用いてなる布帛を提供することである。

【課題を解決するための手段】

【0013】

本願発明者等は、上記した導電性と難燃性を兼備したPVA系繊維を得るべく鋭意検討を重ねた結果、PVA系ポリマーにPVXおよび層状ケイ酸塩、硫化銅微粒子を特定の条件で複合することによって、機械的特性を低下させることなく、優れた導電性と難燃性が付与されたPVA系繊維が製造できることを見出した。

【0014】

すなわち本発明は、PVA系ポリマー、及びPVX、層状ケイ酸塩と、平均粒子径が500nm以下の硫化銅微粒子からなり、且つ繊維中の層状ケイ酸塩の平均層間距離が20Å以上であることを特徴とする導電性と難燃性を兼備したPVA系繊維であり、好ましくはPVA系ポリマーに対し、PVXが15〜65質量%、層状ケイ酸塩が1〜30質量%、硫化銅微粒子が1〜50質量%含有してなり、より好ましくは、体積固有抵抗値が1.0×10−3〜1.0×108Ω・cmであることを特徴とする上記のPVA系繊維である。さらに好ましくは層状ケイ酸塩がスメクタイト系粘土化合物または合成フッ素雲母である上記の導電性と難燃性を兼備したPVA系繊維、及び該繊維を用いてなる布帛に関する。

【0015】

また本発明は、PVA系ポリマー溶液に、PVXおよび層状ケイ酸塩が均一に分散した原液を、紡糸、延伸して製糸した糸を、銅イオンを含む化合物が10〜400g/Lの濃度で溶解された浴と、硫化物イオンを含む化合物が1〜100g/Lの濃度で溶解された浴を通して、繊維中に各々の化合物を含有、銅を硫化させることで、繊維内部に平均粒子径が500nm以下の硫化銅微粒子を微細に生成させることを特徴とする上記の難燃性と導電性を兼備したPVA系繊維の製造方法に関する。

【発明の効果】

【0016】

本発明によれば、強度、弾性率などの力学的特性に加えて、高い導電性及び難燃性を兼備したPVA系繊維を提供することが可能である。また本発明のPVA系繊維は、特別な工程を必要とせず、通常の繊維製造工程で達成可能であり、安価に製造することができ、紙、不織布、織物、編物などの布帛とすることが可能であり、帯電材、除電材、ブラシ、センサー、電磁波シールド材、電子材料をはじめとして、特に高い導電性と難燃性が必要とされる多くの用途に極めて有用である。

【発明を実施するための最良の形態】

【0017】

以下、本発明について具体的に説明する。まず本発明のPVA系繊維を構成するPVA系ポリマーについて説明する。本発明に用いるPVA系ポリマーの重合度は特に限定されるものではないが、得られる繊維の機械的特性や寸法安定性等を考慮すると30℃水溶液の粘度から求めた平均重合度が1200〜20000のものが望ましい。高重合度のものを用いると、強度、耐湿熱性等の点で優れるので好ましいが、ポリマー製造コストや繊維化コストなどの観点から、より好ましくは、平均重合度が1500〜5000である。

【0018】

本発明で用いるPVA系ポリマーのケン化度は特に限定されるものではないが、得られる繊維の機械的特性の点から、88モル%以上であることが好ましい。PVA系ポリマーのケン化度が88モル%よりも低いものを使用した場合、得られる繊維の機械的特性や工程通過性、製造コストなどの面で好ましくない。

【0019】

また本発明の繊維を形成するPVA系ポリマーは、ビニルアルコールユニットを主成分とするものであれば特に限定されず、本発明の効果を損なわない限り、所望により他の構成単位を有していてもかまわない。このような構造単位としては、例えば、エチレン、プロピレン、ブチレン等のオレフィン類、アクリル酸及びその塩とアクリル酸メチルなどのアクリル酸エステル、メタクリル酸およびその塩、メタクリル酸メチル等のメタクリル酸エステル類、アクリルアミド、N−メチルアクリルアミド等のアクリルアミド誘導体、メタクリルアミド、N−メチロールメタクリルアミド等のメタクリルアミド誘導体、N−ビニルピロリドン、N−ビニルホルムアミド、N−ビニルアセトアミド等のN−ビニルアミド類、ポリアルキレンオキシドを側鎖に有するアリルエーテル類、メチルビニルエーテル等のビニルエーテル類、アクリロニトリル等のニトリル類、塩化ビニル等のハロゲン化ビニル、マレイン酸およびその塩またはその無水物やそのエステル等の不飽和ジカルボン酸等がある。このような変性ユニットの導入法は共重合による方法でも、後反応による方法でもよい。しかしながら、本発明の目的とする繊維を得るためにはビニルアルコール単位が88モル%以上のポリマーがより好適に使用される。もちろん本発明の効果を損なわない範囲であれば、目的に応じてポリマー中に酸化防止剤、凍結防止剤、pH調整剤、隠蔽剤、着色剤、油剤、難燃剤、特殊機能剤などの添加剤が含まれていてもよい。

【0020】

本発明の繊維は、上記のPVA系ポリマー以外の第一の構成成分として、PVXを含有することが必要である。本発明でいうPVXとは、ハロゲン元素、すなわちフッ素、塩素、臭素、沃素を含有するユニットを50%以上有するビニルポリマーである。PVXとしては、例えば、塩化ビニル系ポリマー(PVC)、塩化ビニリデン系ポリマー、臭化ビニル系ポリマー、臭化ビニリデン系ポリマー、塩素化ポリオレフィン、臭素化ポリオレフィンなどを挙げることができるが、その中でも、難燃性、耐熱分解性、コストの点でPVCが好ましい。

【0021】

PVXは難燃性向上に寄与するため、含有量が多いほど難燃性は向上する。所望の難燃性を付与するためにはPVA系ポリマーに対して15質量%以上であることが好ましく、30質量%以上含有することがより好ましい。PVXの含有量が、65質量%を超えると繊維の機械的性質が不十分になることから、PVXの含有量としては、50質量%以下がより好ましい。また、難燃性向上を目的に、PVX以外の添加剤、すなわち、水酸化マグネシウム、水酸化アルミニウム、酸化第2スズ等のスズ系化合物、アンチモン系化合物、リン酸化合物、鉄系酸化物等の公知の難燃助剤を加えることも可能である。

【0022】

また、本発明の繊維は上記のPVA系ポリマー以外の第二の構成成分として、層状ケイ酸塩を含有することが必要である。用いる層状ケイ酸塩としては、その層電荷が0.2〜2.0であり、また陽イオン交換量が50〜200meq/100gであるような陽イオン交換能力を有するものが好ましい。具体的にはモンモリロナイト、サポナイト、ハイデライト、ノントロナイト、ヘクトライト、バイロサイト及びステイブンサイト等のスメクタイト系粘土化合物や、ジ−バーミキュライト、トリ−バーミキュライト、フッ素バーミキュライト等のバーミキュライト系粘土化合物、白雲母、パラゴナイト、イライト等の雲母系粘土化合物、Li型フッ素テニオライト、Na型フッ素テニオライト、合成フッ素雲母(Li型四珪素フッ素雲母、Na型四珪素フッ素雲母等)等を挙げることができ、これらは、天然物であっても合成物であってもよい。さらに本発明では、これらの層状ケイ酸塩を単独または2種以上組み合わせて用いることができる。これらの中でも、スメクタイト系粘土化合物または合成フッ素雲母は、低コストであり、また繊維化工程性の観点や、繊維の難燃性、燃焼収縮抑制の観点からも特に好ましい。

【0023】

層状ケイ酸塩の含有量は、その量が多いほど難燃性が向上し、更には燃焼時の収縮を抑制することもできる。所望の難燃性、燃焼収縮抑制の効果を得るためには、PVA系ポリマーに対して1質量%以上を含有することが好ましい。しかしながら、層状ケイ酸塩の含有量が30質量%を超えると、繊維の機械的特性が損なわれることから、その含有量は1〜30質量%の範囲であることが好ましく、4〜16質量%の範囲であるとより好ましい。

【0024】

本発明の繊維では、上記で用いる層状ケイ酸塩が、繊維中に均一に、平均層間距離が20Å以上となるようにナノ分散していることが必要である。平均層間距離が20Å未満の場合は、ポリマーの層間へのインターカレーションが不十分であり、層状ケイ酸塩が繊維中にナノ分散されず、所望の物性も発現しない。ここで、層間距離とは層状ケイ酸塩の平板の重心間の距離をいい、具体的には、広角X線回折で検出される層状ケイ酸塩の(001)面反射のピーク位置より決定でき、平均層間距離とは後述する方法にて求めた値をいう。また、ナノ分散とは、層状ケイ酸塩の層一枚、若しくは平均的には10層以下の多層物が、平行またはランダムに、若しくは平行とランダムとが混在した状態で局所的な塊を形成することなく、超微細に分散する状態をいう。

【0025】

本発明の一つの効果である難燃性の向上は、PVA系ポリマーの燃焼時によって生じた揮発性ガスの拡散が層状ケイ酸塩によって、遮断されるためであると考えられる。本発明の繊維では、層状ケイ酸塩の層と層の間にPVA系ポリマーがインターカレーションされて層間を広げ、層状ケイ酸塩がナノ分散しているため、燃焼時に生じる揮発性ガスの拡散を遮断できる面積が大きい。層状ケイ酸塩の分散が不十分であり、ミクロンオーダーの粗大な分散である場合、この面積を高めることができないために、所望の難燃性を得ることができなくなる。本発明の繊維を構成するPVA系ポリマー以外の第一の構成成分であるPVXは、ラジカル捕捉機能を有しており、これが難燃性向上のメカニズムであることが知られている。これと、前記した層状ケイ酸塩の燃焼ガス拡散の遮断効果との相乗効果により、本発明のPVA系は優れた難燃性を発現する。

【0026】

さらに本発明の繊維は上記のPVA系ポリマー以外の第三の構成成分として、硫化銅微粒子を含有することが必須である。具体的には、平均粒子径が500nm以下の硫化銅微粒子が、繊維の内部に微細に分散されており、且つその含有量が1質量%以上であることが必要である。繊維表面にのみ、硫化銅粒子が付着している繊維や、繊維内部であっても、目視や実体顕微鏡レベルで確認できる1μm以上の大きな粒子が多く存在する繊維は本発明のPVA系繊維の範囲外であり、目的である導電性能が発揮されない。

【0027】

本発明においては、硫化銅微粒子を1〜50質量%含有することが好ましく、より好ましくは2〜40質量%含有するものである。硫化銅微粒子の含有量が1質量%より少ない場合、所望の導電性能が得られにくい。一方で、硫化銅粒子の含有量が多くなりすぎると、繊維の機械的性質や耐摩耗性が不十分になることから、硫化銅微粒子の含有量は50質量%以下であることが好ましく、40質量%以下であることがより好ましい。

【0028】

かかる硫化銅微粒子の平均粒子径は、500nm以下の微粒子であることが必要であり、300nm以下であるような微粒子であることが好ましく、100nm以下であるような微粒子であると更に好ましい。このような微粒子であることにより、繊維中での粒子間距離の著しい減少が可能となる。例えば、同じ質量%の含有量において、粒子径が百分の一になると、粒子間距離は一万分の一にまで小さくなることが知られている。また、このような場合、粒子間の相互作用が非常に強く働き、その間に挟まれたポリマー分子は、あたかも粒子と同じような機能を示すことも知られている〔例えば、ナノコンポジットの世界、p22(工業調査会)参照〕。従って、本発明で初めて達成できる、このサイズ効果により、電流がより流れやすくなり、少ない量でも、優れた導電性能を付与することができることが本発明のキーポイントである。一方で、平均粒子径が500nmより大きい場合、上記の理由で導電性改良効果が小さくなるので、本発明の目的とする導電性能を得ることはできない。

【0029】

一般にPVA系ポリマーはその水酸基を介して銅などの金属イオンと強く配位結合することが知られている〔例えば、Polymer、Vol37、No.14、3097、(1996)参照〕。本発明ではこのPVA系ポリマー独自の挙動に着目し、硫化銅微粒子を繊維内部で均一に分散させることを試み、遂に本発明を完成したものである。本発明では、この銅イオンを、繊維の内部に含有させ、PVA系ポリマーの有する水酸基と配位させて、PVAと銅との配位結合を形成させる。詳細は後述するが、これを達成するには、銅イオンを含有する化合物が溶解された浴にPVA系繊維を通過させることにより、繊維の内部に均一に浸透させ、配位させることができる。

【0030】

続いて、PVA系繊維内部にまでPVA系ポリマーの水酸基と配位結合している銅イオンを硫化処理することで、繊維内部に硫化銅微粒子を形成させることができる。すなわち、前述した銅イオン含浸処理に引き続き、硫化能力を有する硫化物イオンを含む化合物が溶解された浴を通すことで、PVA系ポリマーと銅イオンの配位を外すことにより、硫化銅微粒子を繊維内部に形成させることができる。この時も、繊維内部の銅イオンまで硫化処理が進む為には、やはり浴溶媒で膨潤していることが重要であり、連続して処理することが望ましい。なお、ここでの処理は、特別に高価な工程を設ける必要はなく、通常の繊維製造工程中で処理可能である。

【0031】

本発明で使用する銅イオンを含有する化合物としては、可溶であるものであれば特に限定はなく、酢酸銅、蟻酸銅、硝酸銅、くえん酸銅、塩化第一銅、塩化第二銅、臭化第一銅、臭化第二銅、沃化第一銅、沃化第二銅などが用いられる。かかる銅イオンは一価でも二価でもよく、特に限定されるものではない。一価の銅イオンを含有する化合物を用いる場合は、その溶解性を向上させる目的で、塩酸、ヨウ化カリウム、アンモニア等を併用してもかまわない。これらの中でも、溶液状態でPVA系ポリマーと配位結合し易いものがより望ましく、その観点からは、銅イオンを含む化合物は、硝酸銅が好適に用いられる。

【0032】

PVA繊維中で配位した銅イオンを硫化する硫化剤としては、硫化物イオンを放出し得る化合物が用いられ、例えば、硫化ナトリウム、第二チオン酸ナトリウム、チオ硫酸ナトリウム、亜硫酸水素ナトリウム、ピロ硫酸ナトリウム、硫化水素、チオ尿素、チオアセトアミド等が挙げられる。これらの中でもコスト、入手し易さ、低腐食性の点で、硫化物イオンを含む化合物としては、硫化ナトリウムが好適である。

【0033】

このように、従来の導電性繊維とは異なり、繊維内部にまで硫化銅微粒子を分散させ、粒子間距離を著しく小さくすることで、これに通電させた時の電流量を高めることができ、導電性に優れた繊維を得ることができる。また、粒子径が小さいことから、これを延伸する場合も何ら問題なく、硫化銅を含有していないPVA系繊維と同等の延伸倍率と力学物性を発現させる事が可能である。

【0034】

本発明のPVA系繊維の体積固有抵抗値は1×10−3〜1×108Ω・cmであることが特徴である。体積固有抵抗値が1×108Ω・cmより高い場合、もはや導電性繊維とは言えず、半導体材料として使用できない。より好ましくは、1×10−3Ω・cm〜1×107Ω・cmの範囲である。本発明のPVA系繊維の固有抵抗値は、後述するが、硫化銅の導入量などによって適宜コントロールできる。

【0035】

本発明により得られる繊維の繊度は特に限定されず、例えば0.1〜10000dtex、好ましくは1〜1000dtexの繊度の繊維が広く使用できる。繊維の繊度はノズル径や延伸倍率により適宜調整すればよい。

【0036】

次に、本発明により得られる繊維の製造方法について説明する。本発明の難燃性と導電性を兼備したPVA系繊維は、PVA系ポリマー、PVX及び層状ケイ酸塩を含む紡糸原液を用いて、湿式紡糸、乾湿式紡糸、乾式紡糸などによって後述する方法にて製造される。紡糸原液に用いる溶媒としては、PVA系繊維の製造に際して従来から用いられている溶媒、例えば、水、ジメチルスルホキシド(DMSO)、ジメチルホルムアミド、ジメチルアセトアミド、またはグリセリン、エチレングリコール、トリエチレングリコール等の多価アルコール類、ジエチレントリアミン、ロダン塩などの1種または2種以上を組み合わせて用いることができる。この中でも、供給性、環境負荷への影響の観点から、水及びDMSOが特に好ましい。原液の調製方法は特に限定されるものではなく、PVA系ポリマー、PVX、層状ケイ酸塩をそれぞれ単独で原液溶媒中に溶解または分散したものを適当な割合で混合する方法、原液溶媒中に一括で仕込んだ後に、溶解、分散させる方法、いずれも採用することができる。また、添加順序には特に限定はない。紡糸原液中の固形分濃度(PVA系ポリマー、PVX及び層状ケイ酸塩の合計量)は、PVA系ポリマーの組成や重合度、溶媒によって異なるが、6〜60質量%の範囲が一般的である。紡糸原液の吐出時の液温は、紡糸原液が分解、着色しない範囲であることが好ましく、具体的には50〜150℃とすることが好ましい。なお、湿式紡糸とは、紡糸ノズルから直接固化浴に紡糸原液を吐出する方法のことであり、一方で乾湿式紡糸とは、紡糸ノズルから一旦任意の距離の空気中あるいは不活性ガス中に紡糸原液を吐出し、その後に固化浴に導入する方法のことであり、また、乾式紡糸とは、紡糸ノズルから空気中あるいは不活性ガス中に紡糸原液を吐出し、固化浴を経由せずに乾燥して繊維を得る方法のことである。

【0037】

前記したように、本発明では、層状ケイ酸塩がPVA系ポリマー中にナノ分散していることが必要である。それを達成する手段として、例えば、予め調製したPVAの紡糸原液と、層状ケイ酸塩分散液をそれぞれ調製し、これを混合して十分なせん断力を付与する方法を例示することができる。ここで、十分なせん断力を付与するためには、高速の攪拌を与えてやるか、攪拌時間を長くしてやるとよい。また、比較的粘度の低い溶液状態でせん断を加えると、PVA系ポリマーの層状ケイ酸塩へのインターカレーションや、層状ケイ酸塩のナノ分散が進行しやすくなる。その観点からは、PVA系ポリマーと層状ケイ酸塩混合溶液の90℃での溶液粘度が、B型粘度測定計を用いて6rpmで回転させたときに、700ポイズ以下であると好ましく、500ポイズ以下であると更に好ましい。700ポイズを超えると、攪拌効率が悪くなり、溶液全体に均一なせん断応力が伝わり難くなるので好ましくない。

【0038】

本発明において、湿式紡糸または乾湿式紡糸の際に用いる固化浴は、原液溶媒が有機溶媒の場合と水の場合では異なる。有機溶媒を用いた原液の場合には、得られる繊維強度等の点から固化浴溶媒と原液溶媒からなる混合液であることが好ましく、固化溶媒としては特に制限はないが、例えばメタノール、エタノール、プロパノ−ル、ブタノールなどのアルコール類、アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン類等のPVA系ポリマーに対して固化能を有する有機溶媒を用いることができる。これらの中でも低腐食性及び溶剤回収の点でメタノールとDMSOとの組合せが好ましい。一方、紡糸原液が水溶液の場合、固化浴を構成する固化溶媒としては、芒硝、硫酸アンモニウム、炭酸ナトリウム等のPVA系ポリマーに対して固化能を有する無機塩類や苛性ソーダの水溶液を用いることができる。また、PVA系ポリマーと共に、ホウ酸などを加えた水溶液をアルカリ性固化浴中にゲル化紡糸することもできる。

【0039】

次に固化された原糸から紡糸原液の溶媒を抽出除去するために、抽出浴を通過させるが、抽出時に同時に原糸を湿延伸することが、乾燥時の繊維間膠着抑制及び得られる繊維の機械的特性を向上させるうえで好ましい。その際の湿延伸倍率としては2〜10倍であることが工程性、生産性の点で好ましい。抽出溶媒としては固化溶媒単独あるいは原液溶媒と固化溶媒の混合液を用いることができる。

【0040】

湿延伸後、乾燥し、更に場合によっては乾熱延伸、熱処理を施す。このための延伸条件は、一般的には100℃以上の温度、好ましくは150℃〜260℃の温度で行うのがよく、3倍以上の全延伸倍率、好ましくは5〜25倍の全延伸倍率で延伸すると、繊維の結晶化度と配向度が上昇し、その結果、繊維の機械特性が著しく向上するので好ましい。温度が100℃未満の場合、繊維の白化が生じ、そのため機械的物性の低下をもたらす。また260℃を越えると繊維の部分的な融解が生じ、この場合においても機械的物性の低下をもたらすので好ましくない。なお、ここでいう延伸倍率とは、先述した乾燥前の固化浴中での湿延伸と乾燥後の延伸倍率の積である。例えば、湿延伸を3倍とし、その後の乾熱延伸を2倍とした場合の全延伸倍率は6倍となる。

【0041】

本発明の目的とする導電性と難燃性を兼備したPVA系繊維を得るためには、上記の湿延伸後の膨潤状態の糸篠、若しくは乾燥または延伸後の糸篠を、銅イオンを含む化合物を溶解した浴を通過させて該化合物を繊維中に含浸させる。この場合、繊維内部への銅イオンを含む化合物の均一浸透させ、銅イオンをPVA系ポリマーの水酸基と配位結合を形成せしめるためには、繊維は浴溶媒により膨潤していることが必須であり、そのためには浴に用いる溶媒はメタノール等のアルコール類や水、塩類あるいはこれらの混合物であることが好ましい。その時の浴溶媒による繊維の膨潤率は20質量%以上であることが好ましい。なお、膨潤率調整のため、糸篠を先ず所定の浴に浸漬し、その後、銅イオンを放出する化合物が溶解された浴に浸漬することが望ましい場合もある。膨潤率が20質量%未満の場合、銅イオンがPVA系ポリマーの水酸基と十分な配位結合を形成できず、従って繊維内部まで硫化銅ナノ微粒子を生成させることができない。一方で、膨潤率が大きくなりすぎた場合、浴へのPVA系ポリマーの溶出などが起こり、工程通過性の面で好ましくない。以上のことから、銅イオンを含む化合物が溶解された浴での膨潤率は30質量%以上300質量%以下であることがより好ましく、50質量%以上250質量%以下であることがさらに好ましい。

【0042】

本発明のPVA系繊維は、先述したように、硫化銅微粒子の導入量などにより、体積固有抵抗値を適宜コントロール可能である。銅イオンを含む化合物の浴への溶解量は要求される導電性能に応じて適宜設定すればよいが、10〜400g/Lの範囲であることが好ましい。添加量が10g/L未満の場合、所望の物性が得られず、また400g/Lを越える場合は、ローラーへの付着など、工程性不良をもたらすので好ましくない。より好ましくは20〜350g/Lである。前記したように、所定の膨潤状態にある場合、銅イオンが溶解された浴に糸篠が通過した時点で、銅イオンを含む化合物の繊維への含浸は起こるので、浴での滞留時間については特に制限はないが、繊維内部にまで銅イオンを均一に含浸させ、PVA系ポリマーと配位結合を十分にせしめることを目的に、浴での滞留時間は3秒以上、好ましくは30秒以上であることが望ましい。

【0043】

次にPVA系繊維内部で配位結合している銅イオンを硫化処理する目的で、硫化物イオンを含む化合物を溶解した浴を通過させる必要がある。その場合、硫化物イオンを含む化合物の浴への添加量は銅イオンの導入量によって必要に応じて適宜設定すればよいが、1〜100g/Lの範囲であることが好ましい。添加量が1g/L未満の場合、繊維内部の銅イオンまで硫化処理が進まない可能性があるので好ましくない。また100g/Lを超える場合は、PVA系繊維内に含まれる銅イオンを硫化処理するに十分な量ではあるが、回収系や臭気問題など工程性の面であまり好ましくない。繊維に含浸された銅イオンを硫化する反応は、特に硫化能の大きい化合物を用いた場合は瞬時に起こることから、この場合の滞留時間には特に制限はないが、繊維内部にまで十分硫化処理を施すことを目的に、滞留時間は0.1秒以上であることが望ましい。

【0044】

PVA系繊維の導電性能を高める為には、上記の銅イオンを繊維内部まで含浸させる工程と、銅イオンを硫化処理する工程を繰り返し通し、繊維中の硫化銅含有量を高める事が効果的である。一旦PVA鎖に配位した銅イオンを硫化処理することで硫化銅微粒子が生成するが、その際に、銅イオンと配位結合していた水酸基は回復し、再度銅イオンが配位できる水酸基が存在することになる。従って、上記処理を繰り返すことで、効果的に繊維への硫化銅微粒子を生成させ、導電性能を高めることができる。更には、繊維の配向度が高い繊維ほど、すなわち繊維の総延伸倍率が高いほど、導電性能を高める事ができるので望ましい。この理由は現段階では明らかではないが、繊維の配向度が高いほど、硫化銅微粒子が、繊維軸方向に沿って生成し、粒子間の距離が一層短くなるためと考えている。ここでいう繊維の配向度は、銅イオンを含浸させた後の配向度である。繊維中に硫化銅微粒子を生成したものに対して延伸を行うと、繊維中の硫化銅微粒子間距離が増加するためか、導電性が低下する傾向があるので好ましくない。

【0045】

一方で、硫化銅粒子を予め原液から仕込んだ場合には、繊維中に微粒子を分散させることはできず、所望の物性を発現させるには、多量の硫化銅粒子の添加が必要となる。この場合、原液中での分散不良や、凝集、沈降などが起こり、繊維化工程、その後の延伸性が低下し、結果として結晶化度が低く、ある程度の導電性は付与できても、機械的特性の低い繊維しか得られない。また、あらかじめ銅イオンを配位させたPVA系ポリマーを原料として使用した場合は、銅の配位による溶液粘度の上昇や、固化性が悪化するなど、工程性が悪化することに加えて、得られる繊維の力学物性は低いものとなる。

【0046】

このようにして得られた、繊維中に硫化銅微粒子を導入された原糸若しくは延伸糸に、熱処理を施し繊維物性を向上させることで、本発明の導電性と難燃性を兼備したPVA系繊維を製造することができる。このための熱処理条件は、一般的には100℃以上の温度、好ましくは150℃〜260℃の温度で行うのがよい。温度が100℃未満の場合、繊維物性の向上効果が不十分である。また260℃を越えると繊維の部分的な融解が生じ、この場合においても機械的物性の低下をもたらすので好ましくない。

【0047】

本発明の繊維は、例えばステープルファイバー、ショートカットファイバー、フィラメントヤーン、紡績糸、紐状物、ロープ、布帛などのあらゆる繊維形態において優れた導電性を示すので、センサーや電磁波シールド材などの用途に用いることができる。その際の繊維の断面形状に関しても特に制限はなく、円形、中空、あるいは星型等異型断面であってもかまわない。なかでも、本発明によるPVA系繊維は、導電性、難燃性に優れているので、布帛として有利に用いることができ、例えば、本発明によるPVA系繊維を50重量%以上、好ましくは、80重量%以上、特に、90重量%以上含む布帛とすることによって、高度に導電性と難燃性を示すPVA系繊維製品を得ることができる。この時、併用しうる繊維として特に限定はないが、硫化銅微粒子を含有しないPVA系繊維や、ポリエステル系繊維、ポリアミド系繊維、セルロース系繊維等を挙げることができる。

【0048】

本発明の繊維は、力学物性、耐熱性、に加えて、導電性、難燃性に優れることから、フィラメントや紡績糸、更には紙、不織布、織物、編物などの布帛とすることが可能であり、産業資材用、衣料用、医療用等あらゆる用途に好適に使用でき、例えば、帯電材、除電材、ブラシ、センサー、電磁波シールド材、電子材料をはじめとして多くの用途に極めて有用である。

【0049】

以下実施例により、本発明を詳細に説明するが、本発明は実施例により何等制限されるものではない。なお実施例において、限界酸素指数値(LOI値)、体積固有抵抗値、層状ケイ酸塩の平均層間距離、硫化銅の含有量などは以下の測定法にて得られるものとする。

【0050】

[層状ケイ酸塩の平均層間距離 Å]

繊維中に分散した層状ケイ酸塩の平均層間距離の測定は、理学電気社製RINT2400を用いて行った。グラファイトモノクロメーターで単色化されたCuKα線を用い、40mV−100mAの条件で測定を行った。スキャンスピードは2θ=1°/min、ステップ幅は0.01°、走査角2°≦2θ≦10°の条件で、繊維軸に対して垂直方向の回折強度の角度依存性を測定した。層状ケイ酸塩の(001)面からの回折ピーク位置を平均層間距離とし、以下のブラッグの式より算出した。

d=λ/2sinθ

λ:X線波長(1.5142Å)

θ:回折角度

【0051】

[繊維中の硫化銅微粒子の平均粒子径 nm]

繊維中の硫化銅粒子の存在形態は、(株)日立製作所製H−800NA透過型電子顕微鏡(TEM)を用いて行った。繊維断面の写真から任意に50個の硫化銅微粒子を選び、その大きを夫々実測し、平均値を平均粒子径とした。

【0052】

[繊維中の硫化銅微粒子の含有量測定 質量部]

繊維中の硫化銅微粒子の含有量測定は、ジャーレルアッシュ社製ICP発光分析装置IRIS−APを用いて行った。

【0053】

[繊維の導電性(体積固有抵抗値)測定 Ω・cm]

PVA繊維を温度105℃で1時間かけて乾燥させ、その後、温度20℃、湿度30%の条件下で24時間以上放置させて調湿した。この繊維に対して、長さ2cmの単繊維試験片を採取し、該試験片の両端間に、横河ヒューレットパッカード社製の抵抗値測定機「MULTIMETER」を使用して、10Vの電圧をかけてその抵抗値(Ω)を測定した。そして、体積固有抵抗値(ρ)(Ω・cm)=R×(S/L)により、各試験片の体積固有抵抗値を求め、これを25試料片について行い、その平均値を試料の体積固有抵抗値とした。なお、Rは試験片の抵抗値(Ω)、Sは断面積(cm2)、及びLは長さ(2cm)を示す。ここで、試験片の断面積は、繊維を顕微鏡下で観察することにより算出した。

【0054】

[限界酸素指数値(LOI値)]

JISK7201に準拠して、繊維を三つ編みにした試長18cmの試料を作り、試料の上端に着火したとき、試料の燃焼時間が3分以上継続して燃焼するか、又は着火後の燃焼長さが5cm以上燃えつづけるのに必要な最低の酸素濃度を測定し、n=3の平均値を採用した。

【0055】

[電磁波シールド測定 dB]

電磁波シールド特性の測定は、関西電子工業振興センター法(KEC法)に従い、行った。測定温度は24℃、測定周波数は10〜1000MHz、電波発信部と受信部との距離は5mmで行い、n=5の平均値を採用した。100MHzでの電磁波シールド特性(dB)を比較することで、効果の有無を判断した。なお、20dBとは入射電磁波の90%を遮蔽することを意味しており、40dBとは99%の遮蔽、60dBとは99.9%の遮蔽材料であることを意味する。

【0056】

[繊維強度 cN/dtex]

JIS L1013に準拠して、予め調湿されたヤーンを試長20cm、初荷重0.25cN/dtex及び引張強度50%/分の条件で測定し、n=5の平均値を採用した。また繊維繊度(dtex)は質量法により求めた。

【0057】

[実施例1]

(1)平均重合度1700、鹸化度98.2%のPVAを20%になるように水に溶解し、これに重合度1000のPVC−水エマルジョン(40%濃度)を、PVC含有量がPVAに対して60質量%になるよう混合した。さらに1質量%のホウ酸、酢酸を混合し、溶液(A)を調製した。一方、水(95.5重量部)とモンモリロナイト(MMT;クニミネ工業株式会社製「クニピアF」)(4.5重量部)の混合物を、高速ミキサーを用いて30分間攪拌することにより、MMTがナノ分散した分散液(B)を調製した。さらにMMTの添加量がPVAに対して12質量%になるように、溶液(A)と分散液(B)を混合し、90℃で5時間だけ攪拌することにより紡糸原液を得た(固形分濃度=17%)。

(2)この紡糸原液を、20g/Lの水酸化ナトリウムと350g/Lの硫酸ナトリウムを含む40℃の凝固浴の中へ、孔径0.08mm、孔数1000の口金を通して押し出して、糸条形成した後、100g/Lの硫酸と300g/Lの硫酸ナトリウムを含む温度35℃の処理浴を通して中和し、水洗、乾燥を経ながら、5倍の湿延伸を施した繊維を得た。

(3)得られた繊維を、和光純薬(株)製の硝酸銅を280g/L溶解した50℃の温水浴に滞留時間が240秒になるように導糸し、引き続き、和光純薬(株)製の硫化ナトリウムを50g/L溶解した30℃の温水浴に滞留時間が120秒間になるように導糸した。この導電化処理工程を2回繰り返した後、洗浄するために25℃の水浴を通し、120℃の熱風で乾燥することで繊維を得た。得られた繊維の性能評価結果を表1に示す。得られた構造の模式図を図1に示した。

(4)表1に示すように、上記方法で得られた繊維は、従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0058】

[実施例2]

MMTの添加量が、PVAに対し8質量%であること以外は、実施例1と同様な条件で紡糸、導電化処理して繊維を得た。繊維の性能評価結果を表1に示す。得られた繊維は従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0059】

[実施例3]

PVCの添加量が、PVAに対し30質量%であること以外は、実施例1と同様な条件で紡糸、導電化処理して繊維を得た。繊維の性能評価結果を表1に示す。得られた繊維は従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0060】

[実施例4]

硝酸銅が溶解された浴を通す処理、次いで硫化ナトリウムが溶解された浴を通す導電化処理を10回繰り返した以外は実施例1と同じ条件で紡糸して繊維を得た。得られた繊維の性能評価結果を表1に示す。得られた繊維は従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0061】

[実施例5]

実施例4で得られた導電性PVA系繊維を、基布密度経50本/10cm、緯50本/10cmにて、織り幅20cm×20cmの布帛を製造した。性能評価結果を表1に示す。得られた布帛は従来のPVA系繊維から構成される布帛に比べて、導電性、電磁波シールド性、難燃性に優れるものであった。

【0062】

[実施例6]

実施例1と同様な方法にて乾湿式紡糸して得たPVA系繊維を紡績してC80/1とし、実施例4と同様な方法によって導電化処理を実施した。得られた繊維の性能評価結果を表1に示す。得られた繊維は従来のPVA系繊維に比べて、導電性、難燃性双方において優れるものであった。

【0063】

[実施例7]

実施例6で得られた導電性PVA系繊維を、基布密度経50本/10cm、緯50本/10cmにて、織り幅20cm×20cmの布帛を製造した。性能評価結果を表1に示す。得られた布帛は従来のPVA系繊維から構成される布帛に比べて、導電性、電磁波シールド性、難燃性に優れるものであった。

【0064】

[実施例8]

(1)実施例1と同様な方法にて乾湿式紡糸して得たPVA系繊維を紡績してC80/1の紡績糸とし、この紡績糸を用いて平織りの布帛とした。

(2)このPVA系繊維を用いた平織りの布帛を和光純薬(株)製の硝酸銅を280g/L溶解した50℃の水溶液浴中に10分間浸漬し、引き続き、和光純薬(株)製の硫化ナトリウムを50g/L溶解した30℃の水浴に5分間浸漬した。この処理を15回繰り返した後、100℃の熱風で乾燥して得られた布帛の性能評価結果を表1に示す。得られた布帛は従来のPVA系繊維から構成される布帛に比べて、導電性、電磁波シールド性、難燃性に優れるものであった。

【0065】

[比較例1]

MMT分散液、PVCエマルジョンを添加しない以外は実施例1と同様な条件で紡糸し、且つ導電化処理を施さない、いわゆるポリビニルアルコール単独の繊維を得た。得られた繊維は、導電性、難燃性を共に示さなかった。

【0066】

[比較例2]

MMT分散液を添加しないこと以外は、実施例1と同様な条件で紡糸、導電化処理して、PVA系ポリマー以外の構成成分としてPVC、硫化銅微粒子を含有する繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は導電性は優れるものの、難燃性は劣るものであった。

【0067】

[比較例3]

PVCを添加しないこと以外は、実施例1と同様な方法で紡糸、導電化処理して、PVA系ポリマー以外の構成成分としてMMT、硫化銅微粒子を含有する繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は導電性は優れるものの、難燃性は劣るものであった。

【0068】

[比較例4]

導電化処理を施さない以外は、実施例1と同様な方法で紡糸して、PVA系ポリマー以外の構成成分としてPVC及びMMTを含有する繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は難燃性は優れるものの、導電性は劣るものであった。

【0069】

[比較例5]

実施例1(1)において、溶液(A)と分散液(B)を混合した後の攪拌時間を1時間とした以外は実施例1と同様にして、紡糸、導電化処理を施し、MMTの平均層間距離が20Å未満の繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は導電性には優れるものの、難燃性は劣るものであった。また力学物性も低いものであり、使用できるレベルのものではなかった。

【0070】

[比較例6]

和光純薬(株)製の硝酸銅を280g/L溶解した水溶液と、和光純薬(株)製の硫化ナトリウムを50g/L溶解した水溶液を混合し、2次粒子径約3μmの硫化銅粒子を析出させた。これを水で十分洗浄後、80℃で乾燥したものを、PVAに対して30質量部となるように原液に添加し、実施例1と同様の方法で紡糸した。得られた繊維の性能評価を表2に示す。得られた繊維は難燃性には優れるものの、導電性は劣るものであった。また力学物性も低いものであり、所々に糸斑が見られた。更には、繊維製造において、短時間でフィルターの昇圧が起こるなど、工程通過性も悪いものであった。

【0071】

[比較例7]

市販の難燃ポリエステル繊維を、和光純薬(株)製の酢酸銅を280g/L溶解した50℃の水浴に滞留時間が240秒になるように導糸し、引き続き、和光純薬(株)製の硫化ナトリウムを50g/L溶解した30℃の水浴に滞留時間が120秒間になるように導糸した。これを、2回繰り返した後、120℃の熱風で乾燥し、繊維を得た。得られた繊維の性能評価結果を表2に示す。得られた繊維は導電性、難燃性共に劣るものであった。

【0072】

[比較例8]

比較例7で得られた難燃ポリエステル繊維を、基布密度経50本/10cm、緯50本/10cmにて、織り幅20cm×20cmの布帛を製造した。性能評価結果を表2に示す。得られた布帛は本発明の繊維から構成される布帛に比べて、導電性、電磁波シールド性、難燃性共に劣るものであった。

【0073】

【表1】

【0074】

【表2】

【0075】

表1の結果から明らかなように、実施例1〜8に示した、平均層間距離が20Å以上の層状ケイ酸塩、およびPVX、平均粒子径が500nm以下の硫化銅微粒子が含有されてなる本発明の導電性難燃性PVA系繊維は、優れた導電性と難燃性を兼ね備えている。また、それから構成される布帛は、優れた難燃性と電磁波シールド性能をけんびしていることが分かる。

一方、表2から分かるように、PVXや層状ケイ酸塩、または500nm以下の硫化銅微粒子の何れかの構成成分が満たされないPVA系繊維、或いは、3つの構成成分を満たしていたとしても、層状ケイ酸塩の層間距離が20Å未満であったり、硫化銅微粒子の平均粒子径が500nmより大きい場合は、導電性と難燃性を両立することは出来ない。

【産業上の利用可能性】

【0076】

本発明によれば、従来技術では達成することができなかった、優れた導電性と難燃性を兼備したPVA系繊維を提供することができる。また本発明のPVA系繊維は特別に高価な工程を必要とせず、通常の紡糸、延伸工程で安価に製造可能である。さらに本発明の導電性難燃性PVA系繊維は、紙、不織布、織物、編物などの布帛とすることが可能であり、帯電材、除電材、ブラシ、センサー、電磁波シールド材、電子材料をはじめとして多くの用途に期待される。

【図面の簡単な説明】

【0077】

【図1】本発明の電磁波シールド材を構成する導電性難燃性PVA系繊維中において、PVAX、層状ケイ酸塩、硫化銅微粒子が分散している状態を示す模式図。

【特許請求の範囲】

【請求項1】

ポリビニルアルコール系ポリマー、及び含ハロゲンビニルポリマー、層状ケイ酸塩と、平均粒子径が500nm以下の硫化銅微粒子からなり、且つ繊維中の層状ケイ酸塩の平均層間距離が20Å以上であることを特徴とするポリビニルアルコール系繊維。

【請求項2】

ポリビニルアルコール系ポリマーに対し、含ハロゲンビニルポリマーが15〜65質量%、層状ケイ酸塩が1〜30質量%、硫化銅微粒子が1〜50質量%含有してなることを特徴とする請求項1記載のポリビニルアルコール系繊維。

【請求項3】

体積固有抵抗値が1.0×10−3〜1.0×108Ω・cmであることを特徴とする請求項1または2記載のポリビニルアルコール系繊維。

【請求項4】

層状ケイ酸塩がスメクタイト系粘土化合物または合成フッ素雲母である請求項1〜3のいずれか1項記載のポリビニルアルコール系繊維。

【請求項5】

請求項1〜4のいずれか1項記載のポリビニルアルコール系繊維を用いてなる布帛。

【請求項6】

ポリビニルアルコール系ポリマー溶液に、含ハロゲンビニルポリマーおよび層状ケイ酸塩が均一に分散した原液を、紡糸、延伸して製糸した糸を、銅イオンを含む化合物が10〜400g/Lの濃度で溶解された浴と、硫化物イオンを含む化合物が1〜100g/Lの濃度で溶解された浴を通して、繊維中に各々の化合物を含有、銅を硫化させることで、繊維内部に平均粒子径が500nm以下の硫化銅微粒子を微細に生成させることを特徴とする請求項1〜4記載のいずれか1項記載のポリビニルアルコール系繊維の製造方法。

【請求項1】

ポリビニルアルコール系ポリマー、及び含ハロゲンビニルポリマー、層状ケイ酸塩と、平均粒子径が500nm以下の硫化銅微粒子からなり、且つ繊維中の層状ケイ酸塩の平均層間距離が20Å以上であることを特徴とするポリビニルアルコール系繊維。

【請求項2】

ポリビニルアルコール系ポリマーに対し、含ハロゲンビニルポリマーが15〜65質量%、層状ケイ酸塩が1〜30質量%、硫化銅微粒子が1〜50質量%含有してなることを特徴とする請求項1記載のポリビニルアルコール系繊維。

【請求項3】

体積固有抵抗値が1.0×10−3〜1.0×108Ω・cmであることを特徴とする請求項1または2記載のポリビニルアルコール系繊維。

【請求項4】

層状ケイ酸塩がスメクタイト系粘土化合物または合成フッ素雲母である請求項1〜3のいずれか1項記載のポリビニルアルコール系繊維。

【請求項5】

請求項1〜4のいずれか1項記載のポリビニルアルコール系繊維を用いてなる布帛。

【請求項6】

ポリビニルアルコール系ポリマー溶液に、含ハロゲンビニルポリマーおよび層状ケイ酸塩が均一に分散した原液を、紡糸、延伸して製糸した糸を、銅イオンを含む化合物が10〜400g/Lの濃度で溶解された浴と、硫化物イオンを含む化合物が1〜100g/Lの濃度で溶解された浴を通して、繊維中に各々の化合物を含有、銅を硫化させることで、繊維内部に平均粒子径が500nm以下の硫化銅微粒子を微細に生成させることを特徴とする請求項1〜4記載のいずれか1項記載のポリビニルアルコール系繊維の製造方法。

【図1】

【公開番号】特開2007−231481(P2007−231481A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−57181(P2006−57181)

【出願日】平成18年3月3日(2006.3.3)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年3月3日(2006.3.3)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]