導電性ないし制電性成形体及びその製造方法

【課題】少量のナノスケールカーボンチューブの混入量でも帯電防止に十分な導電性ないし制電性が得られる成形体、及びその製造方法を提供する。

【解決手段】ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、ナノスケールカーボンチューブ、ネットワーク形成剤、及び所定量の揮発性溶媒を混合後乾燥処理することにより、所定の第1組成物を調製する工程を含む方法により得られ、所定の表面抵抗率を有し、該成形体の表層を走査型電子顕微鏡で観察した場合に、上記ナノスケールカーボンチューブの2本以上が部分的に接続した状態で直列的に配列している長さ10μm以上の連続体から形成されたネットワーク構造を有しており、上記連続体は、20μm×20μmの範囲の視野を100視野観察した場合に、80以上の視野において、1個以上存在する導電性ないし制電性成形体。

【解決手段】ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、ナノスケールカーボンチューブ、ネットワーク形成剤、及び所定量の揮発性溶媒を混合後乾燥処理することにより、所定の第1組成物を調製する工程を含む方法により得られ、所定の表面抵抗率を有し、該成形体の表層を走査型電子顕微鏡で観察した場合に、上記ナノスケールカーボンチューブの2本以上が部分的に接続した状態で直列的に配列している長さ10μm以上の連続体から形成されたネットワーク構造を有しており、上記連続体は、20μm×20μmの範囲の視野を100視野観察した場合に、80以上の視野において、1個以上存在する導電性ないし制電性成形体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少量のナノスケールカーボンチューブの混入量でも帯電防止に十分な導電性ないし制電性が得られる樹脂成形体及びその製造方法に関する。

【背景技術】

【0002】

従来、帯電防止などの目的のために、樹脂に導電性ないし制電性を付与することが行われている。このように樹脂に導電性ないし制電性を付与する手段として、カーボンブラック、炭素繊維などの導電性フィラーを樹脂に混入する方法が知られている。このことは、例えば、特許文献1及び2に開示されている。

【0003】

しかしながら、これら導電性フィラーでは帯電防止を目的とする導電性ないし制電性を得るために、樹脂100重量部に対し、カーボンブラックを5〜50重量部も含有させる必要がある。更に、これらフィラーを含有した樹脂は、摩擦により樹脂からフィラーが脱落し、パーティクルコンタミネーションの原因となる。パーティクルコンタミネーションは電子部品関係など精密さが要求される用途に対しては深刻な問題となる。

【0004】

特許文献1によれば、このような問題を解決するためにポリフェニレンエーテル系樹脂、ポリスチレン系樹脂、またはABS系樹脂の少なくとも1種類から選ばれた熱可塑性樹脂及びカーボンブラックからなるIC包装用導電性樹脂組成物において、ポリエチレンのようなオレフィン系樹脂を加える方法が報告されている。この方法では、カーボンブラックの添加による流動性や成形性の悪化やカーボンブラックの脱離を防ぐことができるが、用いる樹脂の選択が限定され用途によっては所望の物性を得ることができない。

【0005】

また、特許文献2によれば、パーティクル脱離防止のために、カーボンブラック等の導電性フィラーを含有する導電層の上に薄膜層を設ける方法が報告されている。この場合、薄膜層のラミネート工程が必要であり、成形品の形状はシートなどラミネートが可能な形状に限定される。また、薄膜の膜厚によっては、導電性ないし制電性が損なわれる場合がある。

【0006】

また、導電性フィラーとしてカーボンナノチューブ(以下「CNT」と表記することがある)を用いることが報告されている(特許文献3参照)。しかし、1)黒鉛質構造を持ったCNTは、溶媒や樹脂との親和性に劣ること、2)黒鉛質構造の欠陥が存在すると形状に曲がりが生じ、実際上欠陥のない黒鉛質構造を作製することは極めて困難なために曲がりくねった複数のCNTが絡み合った繭状の凝集体となっていることのためにCNTを溶媒中あるいは樹脂中に1本1本を解きほぐして分散させることが困難なものとなっている。樹脂中で導電ネットワークを形成するにあたり、凝集体となっている場合は本来必要な導電性フィラーよりも多くの量が必要となる。また、たとえ1本1本を解きほぐして分散させた場合でも曲がった形状なので導電ネットワークを形成するのに直線状の形状に比べて多くのフィラーが必要である。

【0007】

一方、0.5〜20重量%の均一に分散された、3.5〜75nm(両端の数字を含む)の直径を有し、その長さ対直径の比が少なくとも5である炭素フィブリルを含む反応射出成形ポリマーマトリックスを含む電気伝導性成形複合体であって、前記フィブリルは凝集体の形態であり、その直径が前記フィブリルの直径の1000倍以下である電気伝導性成形複合体も知られている(特許文献4参照)。この電気伝導性成形複合体では、充填剤がマトリックス材料全体に亙って、平均充填剤直径が1μ以下の程度である場合でも実質的に均一に分散し、改良された複合体特性、例えば電気的、光学的、機械的、及び磁気的性質が与えられた複合体を生成し、均一性の程度(充填剤凝集物の粒径によって測定する)は、粉砕時間を調節することにより複合体が目的とする特定の用途に適合させることができるとしている。

【0008】

しかし、この複合体においては、前記フィブリルは多数本のチューブが絡み合った多数本のカーボンナノチューブの凝集体の形態であり、凝集体は最大で75000nm、即ち、75μmもの大きいサイズを持ち得るものである。

【0009】

また、樹脂及びナノスケールカーボンチューブを含有する樹脂組成物であって、(A)該ナノスケールカーボンチューブの最外面を構成する炭素網面の長さが500nm以下であり、(B)樹脂組成物が、ナノスケールカーボンチューブの凝集物を実質的に含有しておらず、ナノスケールカーボンチューブが樹脂組成物全体に亘って均一に分散している樹脂組成物、該樹脂組成物を成形してなり、均一に分散しているナノスケールカーボンチューブが相互に接触又は接近した状態で存在している導電性ないし制電性樹脂成形体、それらの製造法も知られている(特許文献5)。

【0010】

この特許文献5の導電性ないし制電性樹脂成形体は優れたものであるが、更に性能の向上が望まれている。また、かかる導電性ないし制電性樹脂成形体を、より再現性高く製造する方法が望まれている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2002−208313号公報(請求項1)

【特許文献2】特開2002−225168号公報(請求項1)

【特許文献3】特開2002−67209号公報(請求項1)

【特許文献4】特許第3034027号(請求項1)

【特許文献5】特開2004−124086(請求項7)

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、少量のナノスケールカーボンチューブの混入量でも帯電防止に十分な導電性ないし制電性が得られる樹脂成形体、及びかかる樹脂成形体を再現性よく製造する方法を提供することを主な目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、従来技術の問題点に鑑みて、上記目的を達成すべく鋭意研究を進めた。その過程で、導電性フィラーとして、カーボンナノチューブ等のナノスケールカーボンチューブを用いることを着想し、検討を重ねた。

【0014】

その結果、(a)ナノスケールカーボンチューブを、あらかじめネットワーク形成剤で表面処理して第1組成物を得、(b)該第1組成物を樹脂に配合して第2組成物を得、(c)該第2組成物を加熱下に撹拌(エージング処理)し、(d)得られる樹脂組成物を成形して硬化させると、ナノスケールカーボンチューブが良好にネットワーク形成し、得られる樹脂成形体の特性、特に導電性ないし静電性を改善することができることを見出した。

【0015】

本発明は、上記知見に基づき、更に検討を重ねて完成されたものであって、次の導電性ないし制電性を有する成形体、その製造方法、導電膜ないし制電膜等を提供するものである。

【0016】

項1 樹脂及びナノスケールカーボンチューブを含有する導電性ないし制電性成形体であって、

(a-1) ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2) ナノスケールカーボンチューブ、ネットワーク形成剤、及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程

を含む方法により得られ、且つ、

該成形体の表面抵抗率が、1010Ω/□以下であり、

該成形体の表層を走査型電子顕微鏡で観察した場合に、

上記ナノスケールカーボンチューブの2本以上が部分的に接続した状態で直列的に配列している長さ10μm以上の連続体から形成されたネットワーク構造を有しており、

上記連続体は、20μm×20μmの範囲の視野を100視野観察した場合に、80以上の視野において、1個以上存在する

ことを特徴とする導電性ないし制電性成形体。

【0017】

項2 樹脂が、感光性樹脂である上記項1に記載の成形体。

【0018】

項3 ナノスケールカーボンチューブが、外径3〜50nm、アスペクト比5以上を有する上記項1又は2に記載の成形体。

【0019】

項4 皮膜の形態にある上記項1〜3のいずれかに記載の成形体。

【0020】

項5 ナノスケールカーボンチューブを0.01〜3重量%含有する上記項1〜4のいずれかに記載の成形体。

【0021】

項6 (a)樹脂及び

(b)ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ

を含み、

(a-1) ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2) ナノスケールカーボンチューブ、ネットワーク形成剤、及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程

を含む方法により得られ、且つ、

該表面処理されたナノスケールカーボンチューブの2本以上が部分的に接続してなる長さ10μm以上の連続体から形成されたネットワーク構造を有し、

表面抵抗率が1010Ω/□以下である

ことを特徴とする導電性ないし制電性成形体。

【0022】

項7 樹脂が、感光性樹脂である上記項6に記載の成形体。

【0023】

項8 ナノスケールカーボンチューブの加圧500kg/cm2での粉体抵抗率が1Ω・cm以下である上記項6又は7に記載の成形体。

【0024】

項9 ナノスケールカーボンチューブが、直径3〜50nm、アスペクト比5以上を有する上記項6〜8のいずれかに記載の成形体。

【0025】

項10 皮膜の形態にある上記項6〜9のいずれかに記載の成形体。

【0026】

項11 ナノスケールカーボンチューブを0.01〜3重量%含有する上記項6〜10のいずれかに記載の成形体。

【0027】

項12 ネットワーク形成剤が、樹脂との溶解度パラメーターの差の絶対値が0.2〜5であり、大気圧下での沸点が70〜200℃の有機溶媒である上記項1〜11のいずれかに記載の成形体。

【0028】

項13 ネットワーク形成剤が、一般式(1)

【0029】

【化1】

【0030】

[式中、Aは炭素数2〜4の直鎖又は分岐のアルキレン基を示し、Rは水素原子又は炭素数1〜4のアルキル基を示し、nは1又は2を示す。]

で表されるグリコール化合物の少なくとも1種である上記項1〜12のいずれかに記載の成形体。

【0031】

項14 ネットワーク形成剤が、エチレングリコール、エチレングリコールモノメチルエーテル、プロピレングリコール及びプロピレングリコールモノメチルエーテルからなる群から選ばれる少なくとも1種である上記項1〜13のいずれかに記載の成形体。

【0032】

項15 (a)(a-1)ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2)ナノスケールカーボンチューブ、ネットワーク形成剤及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

第1組成物を調製する工程、

(b)上記工程(a)で得られた第1組成物と樹脂とを混合して、第2組成物を調製する工程、

(c)上記工程(b)で得られた第2組成物を、20℃〜120℃の温度にて一方向に撹拌してエージング処理を行う工程、及び

(d)上記工程(c)でエージング処理された第2組成物を、所望の形状に成形し、樹脂を固化させる工程

を含むことを特徴とする導電性ないし制電性成形体の製造方法。

【0033】

項16 樹脂が、感光性樹脂である上記項15に記載の製造方法。

【0034】

項17 ナノスケールカーボンチューブが、加圧500kg/cm2での粉体抵抗率1Ω・cm以下を有する上記項15又は16に記載の製造方法。

【0035】

項18 ナノスケールカーボンチューブが、外径3〜50nm、アスペクト比5以上を有する上記項15〜17のいずれかに記載の製造方法。

【0036】

項19 工程(b)において、第1組成物と樹脂とを、ナノスケールカーボンチューブの割合が第2組成物全量に対して0.01〜3重量%となるように混合して、第2組成物を調製する上記項15〜18のいずれかに記載の製造方法。

【0037】

項20 ネットワーク形成剤が、樹脂との溶解度パラメーターの差の絶対値が0.2〜5であり、大気圧下での沸点が70〜200℃である有機溶媒である上記項15〜19のいずれかに記載の製造方法。

【0038】

項21 ネットワーク形成剤が、一般式(1)

【0039】

【化2】

【0040】

[式中、Aは炭素数2〜4の直鎖又は分岐のアルキレン基を示し、Rは水素原子又は炭素数1〜4のアルキル基を示し、nは1又は2を示す。]

で表されるグリコール化合物の少なくとも1種である上記項15〜20のいずれかに記載の製造方法。

【0041】

項22 ネットワーク形成剤が、エチレングリコール、エチレングリコールモノメチルエーテル、プロピレングリコール及びプロピレングリコールモノメチルエーテルからなる群から選ばれる少なくとも1種である上記項15〜21のいずれかに記載の製造方法。

【0042】

項23 工程(d)において、エージング処理後の第2組成物を皮膜状に成形し、固化させる上記項15〜22のいずれかに記載の製造方法。

【0043】

項24 ナノスケールカーボンチューブ、ネットワーク形成剤及び感光性樹脂を含有する導電性ないし制電性樹脂コーティング組成物であって、

(a-1) ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2) ナノスケールカーボンチューブ、ネットワーク形成剤、及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程

を含む方法により得られ、且つ、

上記ナノスケールカーボンチューブの含有量が、導電性ないし制電性樹脂コーティング組成物全量の0.01〜3重量%であり、

上記ネットワーク形成剤が、一般式(1)

【0044】

【化3】

【0045】

[式中、Aは炭素数2〜4の直鎖又は分岐のアルキレン基を示し、Rは水素原子又は炭素数1〜4のアルキル基を示し、nは1又は2を示す。]

で表されるグリコール化合物の少なくとも1種であり、

上記ネットワーク形成剤の含有量が、ナノスケールカーボンチューブに対して、1〜500重量%である

ことを特徴とする組成物。

【0046】

項25 上記項24に記載の導電性ないし制電性樹脂コーティング組成物を皮膜状に成形し、固化させることにより得られる導電層ないし制電層。

【発明の効果】

【0047】

本発明によれば、次の効果が奏される。

【0048】

(i)本発明の成形体は、導電性ないし制電性に優れている。本発明の成形体は、例えばガラス基板状に形成された導電膜ないし制電膜の形態とすることができ、こうして得られる導電膜ないし制電膜は、表面抵抗率1010Ω/□以下の導電膜ないし制電膜であり、安定した導電性ないし制電性を有している。

【0049】

(ii)本発明の成形体(特に上記皮膜)の表層のナノスケールカーボンチューブの分布状態を走査型電子顕微鏡で観察すると、2本以上のナノスケールカーボンチューブが部分的に接触してなる連続体が形成されており、これら連続体がネットワーク構造を形成しているため、上記良好な導電性ないし制電性が達成されると推察される。

【0050】

(iii)ナノスケールカーボンチューブの配合量が少量で済む。このため、母体となる樹脂の本来の機能を低下せしめることが少なく、たとえば、ナノスケールカーボンチューブの混入による機械的強度の低下や、着色を抑制することができる。

【0051】

(iv)また、本発明の製造法によると、安定して、即ち、再現性よく、導電性ないし制電性樹脂成形体を製造することができる。

【図面の簡単な説明】

【0052】

【図1】特開2002−338220号公報の実施例1で得られた鉄−炭素複合体の側面のTEM写真である。

【図2】特開2002−338220号公報の実施例1で製造された、ナノフレークカーボンチューブとそのチューブ内空間部に充填された炭化鉄からなる鉄−炭素複合体を含有する炭素材料の電子顕微鏡写真である。

【図3】特開2002−338220号公報の実施例1で得られた鉄−炭素複合体1本を輪切状にした電子顕微鏡(TEM)写真である。尚、図3の写真中に示されている黒三角(▲)は、組成分析のためのEDX測定ポイントを示している。

【図4】カーボンチューブのTEM像の模式図を示し、(a-1)は、円柱状のナノフレークカーボンチューブのTEM像の模式図であり、(a-2)は入れ子構造の多層カーボンナノチューブのTEM像の模式図である。

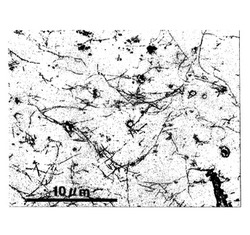

【図5】実施例3で得られた皮膜表面をエッチング処理した後、皮膜表層のナノスケールカーボンチューブの分布状態を走査型電子顕微鏡で撮影した電子顕微鏡写真である。

【図6】本発明の樹脂成形体で観察される連続体の概略図である。

【図7】各実施例のエージング工程で使用したエージング装置の概略図である。

【発明を実施するための形態】

【0053】

以下、本発明について、詳述する。

【0054】

ナノスケールカーボンチューブ

本発明で使用するナノスケールカーボンチューブは、ナノサイズの直径を有するカーボンチューブを指し、該カーボンチューブのチューブ内空間部には鉄等が内包されていてもよい。本発明で使用するナノスケールカーボンチューブとしては、所望の導電性ないし制電性成形体を与えるものであれば、いずれも使用できる。

【0055】

かかるナノスケールカーボンチューブとしては、(i)単層カーボンナノチューブ、(ii)多層カーボンナノチューブ、(iii)本出願人が開発した(a)ナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブからなる群から選ばれるカーボンチューブと(b)炭化鉄又は鉄とからなり、該カーボンチューブ(a)のチューブ内空間部の10〜90%の範囲に(b)の炭化鉄又は鉄が充填されている鉄−炭素複合体、(iv)これらの2種以上の混合物等を例示することができる。

【0056】

<カーボンナノチューブ>

カーボンナノチューブは、黒鉛シート(即ち、黒鉛構造の炭素原子面ないしグラフェンシート)がチューブ状に閉じた中空炭素物質であり、その直径はナノメートルスケールであり、壁構造は黒鉛構造を有している。カーボンナノチューブのうち、壁構造が一枚の黒鉛シートでチューブ状に閉じたものは単層カーボンナノチューブと呼ばれ、複数枚の黒鉛シートがそれぞれチューブ状に閉じて、入れ子状になっているものは入れ子構造の多層カーボンナノチューブと呼ばれている。本発明では、これら単層カーボンナノチューブ及び入れ子構造の多層カーボンナノチューブがいずれも使用できる。

【0057】

本発明で使用できる単層カーボンナノチューブとしては、直径が0.4〜10nm程度、長さが1〜500μm程度のものが好ましく、直径が0.7〜5nm程度、長さが1〜100μm程度のものがさらに好ましく、特に、直径が0.7〜2nm程度、長さが1〜20μm程度のものが好ましい。

【0058】

また、本発明で使用できる入れ子構造の多層カーボンナノチューブとしては、直径が1〜100nm程度、長さが1〜500μm程度のものが好ましく、直径が1〜50nm程度、長さが1〜100μm程度のものがさらに好ましく、特に、直径が1〜40nm程度、長さが1〜20μm程度のものが好ましい。

【0059】

<鉄−炭素複合体>

また、本発明で使用する上記鉄−炭素複合体は、特開2002−338220号公報(特許第3569806号公報)に記載されており、(a)ナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブからなる群から選ばれるカーボンチューブと(b)炭化鉄又は鉄とからなり、該カーボンチューブ(a)のチューブ内空間部の10〜90%の範囲に(b)の炭化鉄又は鉄が充填されている。即ち、チューブ内空間部の100%の範囲に完全に充填されているものではなく、上記炭化鉄又は鉄がそのチューブ内空間部の10〜90%の範囲に充填されている(即ち、部分的に充填されている)ことを特徴とするものである。壁部は、パッチワーク状ないし張り子状(いわゆるpaper mache状)のナノフレークカーボンチューブである。

【0060】

本願特許請求の範囲及び明細書において、「ナノフレークカーボンチューブ」とは、フレーク状の黒鉛シートが複数枚(通常は多数)パッチワーク状ないし張り子状(paper mache状)に集合して構成されている、黒鉛シートの集合体からなる炭素製チューブを指す。

【0061】

かかる鉄−炭素複合体は、特開2002−338220号公報に記載の方法に従って、

(1)不活性ガス雰囲気中、圧力を10-5Pa〜200kPaに調整し、反応炉内の酸素濃度を、反応炉容積をA(リットル)とし酸素量をB(Ncc)とした場合の比B/Aが1×10−10〜1×10−1となる濃度に調整した反応炉内でハロゲン化鉄を600〜900℃まで加熱する工程、及び

(2)上記反応炉内に不活性ガスを導入し、圧力10−5Pa〜200kPaで熱分解性炭素源を導入して600〜900℃で加熱処理を行う工程

を包含する製造方法により製造される。

【0062】

ここで、酸素量Bの単位である「Ncc」は、気体の25℃での標準状態に換算したときの体積(cc)という意味である。

【0063】

該鉄−炭素複合体は、(a) ナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブからなる群から選ばれるカーボンチューブと(b)炭化鉄又は鉄とからなるものであって、該カーボンチューブ内空間部(即ち、チューブ壁で囲まれた空間)の実質上全てが充填されているのではなく、該空間部の一部、より具体的には10〜90%程度、特に30〜80%程度、好ましくは40〜70%程度が炭化鉄又は鉄により充填されている。

【0064】

本発明で使用する鉄−炭素複合体においては、特開2002−338220号公報に記載されているように、炭素部分は、製造工程(1)及び(2)を行った後、特定の速度で冷却するとナノフレークカーボンチューブとなり、製造工程(1)及び(2)を行った後、不活性気体中で加熱処理を行い、特定の冷却速度で冷却することにより、入れ子構造の多層カーボンナノチューブとなる。

【0065】

<(a-1)ナノフレークカーボンチューブ>

本発明のナノフレークカーボンチューブと炭化鉄又は鉄からなる鉄−炭素複合体は、典型的には円柱状であるが、そのような円柱状の鉄−炭素複合体(特開2002−338220号公の実施例1で得られたもの)の長手方向に垂直な断面の透過型電子顕微鏡(TEM)写真を図3に示し、側面のTEM写真を図1に示す。

【0066】

また、図4の(a-1)にそのような円柱状のナノフレークカーボンチューブのTEM像の模式図を示す。図4の(a-1)において、100は、ナノフレークカーボンチューブの長手方向のTEM像を模式的に示しており、200は、ナノフレークカーボンチューブの長手方向にほぼ垂直な断面のTEM像を模式的に示している。

【0067】

本発明で使用する鉄−炭素複合体を構成するナノフレークカーボンチューブは、代表的には、中空円筒状の形態を有し、その断面をTEM観察した場合、弧状グラフェンシート像が同心円状に集合しており、個々のグラフェンシート像は、不連続な環を形成しており、その長手方向をTEMで観察した場合、略直線状のグラフェンシート像が、長手方向にほぼ並行に多層状に配列しており、個々のグラフェンシート像は、長手方向全長にわたって連続しておらず、不連続となっているという特徴を有している。

【0068】

より詳しくは、本発明で使用する鉄−炭素複合体を構成しているナノフレークカーボンチューブは、図3及び図4の(a-1)の200から明らかなように、その長手方向に垂直な断面をTEM観察した場合、多数の弧状グラフェンシート像が同心円状(多層構造のチューブ状)に集合しているが、個々のグラフェンシート像は、例えば210、214に示すように、完全に閉じた連続的な環を形成しておらず、途中で途切れた不連続な環を形成している。一部のグラフェンシート像は、211に示すように、分岐している場合もある。不連続点においては、一つの不連続環を構成する複数の弧状TEM像は、図4の(a-1)の222に示すように、層構造が部分的に乱れている場合もあれば、223に示すように隣接するグラフェンシート像との間に間隔が存在している場合もあるが、TEMで観察される多数の弧状グラフェンシート像は、全体として、多層状のチューブ構造を形成している。

【0069】

また、図1及び図4の(a-1)の100から明らかなように、ナノフレークカーボンチューブの長手方向をTEMで観察した場合、多数の略直線状のグラフェンシート像が本発明で使用する鉄−炭素複合体の長手方向にほぼ並行に多層状に配列しているが、個々のグラフェンシート像110は、鉄−炭素複合体の長手方向全長にわたって連続しておらず、途中で不連続となっている。一部のグラフェンシート像は、図4の(a-1)の111に示すように、分岐している場合もある。また、不連続点においては、層状に配列したTEM像のうち、一つの不連続層のTEM像は、図4の(a-1)の112に示すように、隣接するグラフェンシート像と少なくとも部分的に重なり合っている場合もあれば、113に示すように隣接するグラフェンシート像と少し離れている場合もあるが、多数の略直線状のTEM像が、全体として多層構造を形成している。

【0070】

かかる本発明のナノフレークカーボンチューブの構造は、従来の多層カーボンナノチューブと大きく異なっている。即ち、図4の(a-2)の400に示すように、入れ子構造の多層カーボンナノチューブは、その長手方向に垂直な断面のTEM像が、410に示すように、実質上完全な円形のTEM像となっている同心円状のチューブであり、且つ、図4の(a-2)の300に示すように、その長手方向の全長にわたって連続する直線状グラフェンシート像310等が平行に配列している構造(同心円筒状ないし入れ子状の構造)である。

【0071】

以上より、詳細は未だ完全には解明されていないが、本発明で使用する鉄−炭素複合体を構成するナノフレークカーボンチューブは、フレーク状のグラフェンシートが多数パッチワーク状ないし張り子状に重なり合って全体としてチューブを形成しているようにみえる。

【0072】

このような本発明のナノフレークカーボンチューブとそのチューブ内空間部に内包された炭化鉄又は鉄からなる鉄−炭素複合体は、特許第2546114号に記載されているような入れ子構造の多層カーボンナノチューブのチューブ内空間部に金属が内包された複合体に比し、カーボンチューブの構造において大きく異なっている。

【0073】

本発明で使用する鉄−炭素複合体を構成しているナノフレークカーボンチューブをTEM観察した場合において、その長手方向に配向している多数の略直線状のグラフェンシート像に関し、個々のグラフェンシート像の長さは、通常、2〜500nm程度、特に10〜100nm程度である。即ち、図4の(a-1)の100に示されるように、110で示される略直線状のグラフェンシートのTEM像が多数集まってナノフレークカーボンチューブの壁部のTEM像を構成しており、個々の略直線状のグラフェンシート像の長さは、通常、2〜500nm程度、特に10〜100nm程度である。

【0074】

このように、鉄−炭素複合体においては、その壁部を構成するナノフレークカーボンチューブの最外層は、チューブ長手方向の全長にわたって連続していない不連続なグラフェンシートから形成されており、その最外面の炭素網面の長さは、通常、2〜500nm程度、特に10〜100nm程度である。

【0075】

本発明で使用する鉄−炭素複合体を構成するナノフレークカーボンチューブの壁部の炭素部分は、上記のようにフレーク状のグラフェンシートが多数長手方向に配向して全体としてチューブ状となっているが、X線回折法により測定した場合に、炭素網面間の平均距離(d002)が0.34nm以下の黒鉛質構造を有するものである。

【0076】

また、本発明で使用する鉄−炭素複合体のナノフレークカーボンチューブからなる壁部の厚さは、49nm以下、特に0.1〜20nm程度、好ましくは1〜10nm程度であって、全長に亘って実質的に均一である。

【0077】

<(a-2)入れ子構造の多層カーボンナノチューブ>

前記のように、工程(1)及び(2)を行った後、特定の加熱工程を行うことにより、得られる鉄−炭素複合体を構成するカーボンチューブは、入れ子構造の多層カーボンナノチューブとなる。

【0078】

こうして得られる入れ子構造の多層カーボンナノチューブは、図4の(a-2)の400に示すように、その長手方向に垂直な断面のTEM像が実質的に完全な円を構成する同心円状のチューブであり、且つ、その長手方向の全長にわたって連続したグラフェンシート像が平行に配列している構造(同心円筒状ないし入れ子状の構造)である。

【0079】

本発明で使用する鉄−炭素複合体を構成する入れ子構造の多層カーボンナノチューブの壁部の炭素部分は、X線回折法により測定した場合に、炭素網面間の平均距離(d002)が0.34nm以下の黒鉛質構造を有するものである。

【0080】

また、本発明で使用する鉄−炭素複合体の入れ子構造の多層カーボンナノチューブからなる壁部の厚さは、49nm以下、特に0.1〜20nm程度、好ましくは1〜10nm程度であって、全長に亘って実質的に均一である。

【0081】

<(b)内包されている炭化鉄又は鉄>

本明細書において、上記ナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブからなる群から選ばれるカーボンチューブ内空間部の炭化鉄又は鉄による充填率(10〜90%)は、本発明で使用する鉄−炭素複合体を透過型電子顕微鏡で観察し、各カーボンチューブの空間部(即ち、カーボンチューブのチューブ壁で囲まれた空間)の像の面積に対する、炭化鉄又は鉄が充填されている部分の像の面積の割合である。

【0082】

炭化鉄又は鉄の充填形態は、カーボンチューブ内空間部に連続的に充填されている形態、カーボンチューブ内空間部に断続的に充填されている形態等があるが、基本的には断続的に充填されている。従って、本発明で使用する鉄−炭素複合体は、金属内包炭素複合体ないし鉄化合物内包炭素複合体、炭化鉄又は鉄内包炭素複合体とも言うべきものである。

【0083】

また、本発明で使用する鉄−炭素複合体に内包されている炭化鉄又は鉄は、カーボンチューブの長手方向に配向しており、結晶性が高く、炭化鉄又は鉄が充填されている範囲のTEM像の面積に対する、結晶性炭化鉄又は鉄のTEM像の面積の割合(以下「結晶化率」という)は、一般に、90〜100%程度、特に95〜100%程度である。

【0084】

内包されている炭化鉄又は鉄の結晶性が高いことは、本発明鉄−炭素複合体の側面からTEM観察した場合、内包物のTEM像が格子状に配列していることから明らかであり、電子線回折において明確な回折パターンが得られることからも明らかである。

【0085】

また、本発明で使用する鉄−炭素複合体に炭化鉄又は鉄が内包されていることは、電子顕微鏡、EDX(エネルギー分散型X線検出器)により容易に確認することができる。

【0086】

<鉄−炭素複合体の全体形状>

本発明で使用する鉄−炭素複合体は、湾曲が少なく、直線状であり、壁部の厚さが全長に亘ってほぼ一定の均一厚さを有しているので、全長に亘って均質な形状を有している。その形状は、柱状で、主に円柱状である。

【0087】

本発明による鉄−炭素複合体の外径は、通常、1〜100nm程度、特に1〜50nm程度の範囲にあり、好ましくは1〜30nm程度の範囲にあり、より好ましくは10〜30nm程度の範囲にある。チューブの長さ(L)の外径(D)に対するアスペクト比(L/D)は、5〜10000程度であり、特に10〜1000程度である。

【0088】

本発明で使用する鉄−炭素複合体の形状を表す一つの用語である「直線状」なる語句は、次のように定義される。即ち、透過型電子顕微鏡により本発明で使用する鉄−炭素複合体を含む炭素質材料を200〜2000nm四方の範囲で観察し、像の長さをWとし、該像を直線状に伸ばした時の長さをWoとした場合に、比W/Woが、0.8以上、特に、0.9以上となる形状特性を意味するものとする。

【0089】

本発明で使用する鉄−炭素複合体は、バルク材料としてみた場合、次の性質を有する。即ち、本発明では、上記のようなナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブから選ばれるカーボンチューブのチューブ内空間部の10〜90%の範囲に鉄または炭化鉄が充填されている鉄−炭素複合体は、顕微鏡観察によりかろうじて観察できる程度の微量ではなく、多数の該鉄−炭素複合体を含むバルク材料であって、鉄−炭素複合体を含む炭素質材料、或いは、炭化鉄又は鉄内包炭素質材料ともいうべき材料の形態で大量に得られる。

【0090】

特開2002−338220号公報の実施例1で製造されたナノフレークカーボンチューブとそのチューブ内空間部に充填された炭化鉄からなる本発明炭素質材料の電子顕微鏡写真を、図2に示す。

【0091】

図2から判るように、本発明で使用する鉄−炭素複合体を含む炭素質材料においては、基本的にはほとんど全ての(特に99%又はそれ以上の)カーボンチューブにおいて、その空間部(即ち、カーボンチューブのチューブ壁で囲まれた空間)の10〜90%の範囲に炭化鉄又は鉄が充填されており、空間部が充填されていないカーボンチューブは実質上存在しないのが通常である。但し、場合によっては、炭化鉄又は鉄が充填されていないカーボンチューブも微量混在することがある。

【0092】

また、本発明の炭素質材料においては、上記のようなカーボンチューブ内空間部の10〜90%に鉄または炭化鉄が充填されている鉄−炭素複合体が主要構成成分であるが、本発明の鉄−炭素質複合体以外に、スス等が含まれている場合がある。そのような場合は、本発明の鉄−炭素質複合体以外の成分を除去して、本発明の炭素質材料中の鉄−炭素質複合体の純度を向上させ、実質上本発明で使用する鉄−炭素複合体のみからなる炭素質材料を得ることもできる。

【0093】

また、従来の顕微鏡観察で微量確認し得るに過ぎなかった材料とは異なり、本発明で使用する鉄−炭素複合体を含む炭素質材料は大量に合成できるので、その重量を容易に1mg以上とすることができる。

【0094】

本発明炭素質材料は、該炭素質材料1mgに対して25mm2以上の照射面積で、CuKαのX線を照射した粉末X線回折測定において、内包されている鉄または炭化鉄に帰属される40°<2θ<50°のピークの中で最も強い積分強度を示すピークの積分強度をIaとし、カーボンチューブの炭素網面間の平均距離(d002)に帰属される26°<2θ<27°のピークの積分強度Ibとした場合に、IaのIbに対する比R(=Ia/Ib)が、0.35〜5程度、特に0.5〜4程度であるのが好ましく、より好ましくは1〜3程度である。

【0095】

本明細書において、上記Ia/Ibの比をR値と呼ぶ。このR値は、本発明で使用する鉄−炭素複合体を含む炭素質材料を、X線回折法において25mm2以上のX線照射面積で観察した場合に、炭素質材料全体の平均値としてピーク強度が観察されるために、TEM分析で測定できる1本の鉄−炭素複合体における内包率ないし充填率ではなく、鉄−炭素複合体の集合物である炭素質材料全体としての、炭化鉄又は鉄充填率ないし内包率の平均値を示すものである。

【0096】

尚、多数の鉄−炭素複合体を含む炭素質材料全体としての平均充填率は、TEMで複数の視野を観察し、各視野で観察される複数の鉄−炭素複合体における炭化鉄又は鉄の平均充填率を測定し、更に複数の視野の平均充填率の平均値を算出することによっても求めることができる。かかる方法で測定した場合、本発明で使用する鉄−炭素複合体からなる炭素質材料全体としての炭化鉄又は鉄の平均充填率は、10〜90%程度、特に40〜70%程度である。

【0097】

<好ましいナノスケールカーボンチューブ>

上記のようなナノスケールカーボンチューブはいずれも公知であり、各種のものが入手可能である。

【0098】

これらのうちでも、特に、加圧500kg/cm2で粉体抵抗が1Ω・cm以下、特に0.8Ω・cm以下、典型的には0.1〜0.8Ω・cm程度であるものが好ましい。なお、本明細書において、上記粉体抵抗は、粉体抵抗測定システム(商品名「MCP−PD41」、三菱化学(株)製)により加圧500kg/cm2で測定した値である。測定の詳細と測定例を、後記実施例1に示す。

【0099】

また、外径が3〜50nm程度、アスペクト比5以上、特に5〜10000であるナノスケールカーボンチューブ、特に、上記多層カーボンナノチューブ又は鉄−炭素複合体を使用するのが好ましい。

【0100】

樹脂

本発明において使用する樹脂は、各種の樹脂が使用でき、例えば、熱可塑性樹脂、熱硬化性樹脂、感光性樹脂等が挙げられる。これらのなかでも、感光性樹脂が好ましい。感光性樹脂としては、特に限定されることなく、従来から使用されている各種のものが使用できる。感光性樹脂としては、例えば、紫外線硬化性樹脂、電子線硬化性樹脂等のいずれであってもよい。

【0101】

紫外線硬化型樹脂又は電子線硬化型樹脂としては、公知の様々なものが使用でき、アクリル樹脂、シリコーン樹脂、エステル樹脂等があげられる。代表的なものとしては、分子中にアクリロイル基を有する紫外線硬化型樹脂であり、エポキシアクリレート系,ウレタンアクリレート系,ポリエステルアクリレート系,ポリオールアクリレート系のオリゴマー、ポリマーと単官能・2官能・あるいは多官能重合性(メタ)アクリル系モノマー、例えばテトラヒドロフルフリルアクリレート,2−ヒドロキシエチルアクリレート,2−ヒドロキシ−3−フェノキシプロピルアクリレート,ポリエチレングリコールジアクリレート,ポリプロピレングリコールジアクリレート,トリメチロールプロパントリアクリレート,ペンタエリトリトールトリアクリレート,ペンタエリトリトールテトラアクリレートなどのモノマー、オリゴマー等の混合物が使用される。

【0102】

なお、感光性樹脂には、通常配合される光重合開始剤、光重合促進剤等を配合してもよい。

【0103】

ネットワーク形成剤

本発明で使用するネットワーク形成剤は、上記ナノスケールカーボンチューブによるネットワーク形成を容易ならしめる化合物であり、一般には、有機溶媒が好ましい。特に、前記樹脂、特に感光性樹脂との溶解度パラメーターの差の絶対値が0.2〜5程度、特に0.3〜4程度である有機溶剤が好ましい。

【0104】

ここで、上記溶解度パラメータ(SP)の値は、日本接着協会編「接着ハンドブック(第2版)」、日刊工業新聞社、1989年8月30日発行、第105頁に記載のように、下記のSmallの式(s)を用いて計算することにより求めることができる。

【0105】

SP=(dΣG)/M (s)

上記式(s)中、Mは、分子量を示し、dは密度を示し、Gは原子団・基に固有の定数を示す。

【0106】

上記ネットワーク形成剤の溶解度パラメータは、上記Smallの式(s)を用いて計算した値である。また、本明細書において、感光性樹脂の溶解度パラメータは、光硬化前の感光性樹脂モノマー又はオリゴマー(光重合開始剤、光重合促進剤を含まないもの)について上記Smallの式(s)を用いて計算した値を指すものとする。

【0107】

上記ネットワーク形成剤として使用する有機溶媒としては、大気圧下での沸点が、70〜200℃程度、特に100℃〜190℃程度のものが好ましい。

【0108】

特に、一般式(1)

【0109】

【化4】

【0110】

[式中、Aは炭素数2〜4の直鎖又は分岐のアルキレン基を示し、Rは水素原子又は炭素数1〜4のアルキル基を示し、nは1又は2を示す。]

で表されるグリコール化合物が好ましく、該グリコール化合物は、1種単独で又は2種以上を混合して使用することができる。

【0111】

上記一般式(1)において、Aで示される炭素数2〜4の直鎖又は分岐のアルキレン基のなかでも、炭素数2又は3のアルキレン基、特に炭素数3のイソプロピレン基、プロピレン基、炭素数2のエチレン基が好ましい。また、Rで示される炭素数1〜4のアルキル基のなかでも、特にメチル基、エチル基等が好ましい。また、nは1であるのが好ましい。

【0112】

上記一般式(1)で表されるグリコール化合物のうちでも、エチレングリコール、エチレングリコールモノメチルエーテル、プロピレングリコール、プロピレングリコールモノメチルエーテルが好ましく、なかでも、エチレングリコール、プロピレングリコールモノメチルエーテルがより好ましい。

【0113】

本発明の導電性ないし制電性成形体の製造方法

本発明の成形体は、典型的には、少なくとも次の工程(a)、(b)、(c)及び(d)を行うことにより製造できる。

【0114】

(a)(a-1)ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2)ナノスケールカーボンチューブ、ネットワーク形成剤及び揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程、

(b)上記工程(a)で得られた第1組成物と樹脂とを混合して、第2組成物を調製する工程及び

(c)上記工程(b)で得られた第2組成物を、20℃〜120℃の温度にて一方向に撹拌してエージング処理を行う工程、及び

(d)上記工程(c)で得られたエージング処理後の第2組成物を、所望の形状に成形し、樹脂を固化させる工程。

【0115】

以下、各工程について詳述する。

【0116】

<工程(a)>

工程(a)においては、ネットワーク形成剤で表面処理されたナノスケールカーボンチューブを含む第1組成物を調製するために、(a-1)ナノスケールカーボンチューブとネットワーク形成剤とを接触させるか、又は、(a-2)ナノスケールカーボンチューブ、ネットワーク形成剤及び揮発性溶媒を含む混合物を得、該混合物を乾燥処理に供する。

【0117】

<工程(a-1)>

上記(a-1)のように、ナノスケールカーボンチューブとネットワーク形成剤とを接触させるには、典型的には、ネットワーク形成剤とナノスケールカーボンチューブとを混合して混合物とすればよい。そのような混合物を調製するには、各成分を均一混合するのが好ましい。混合方法としては、ニーダー、バンバリータイプミキサー、ヘンシルミキサー、ローター、ボールミル、遊星ミル等の公知の方法を用いることができる。ネットワーク形成剤が揮発しない密閉型混合法が好ましい。

【0118】

ナノスケールカーボンチューブとネットワーク形成剤とを接触させる場合、ネットワーク形成剤の量が、ナノスケールカーボンチューブに対して1〜500重量%程度、特に5〜470重量%程度となるように、ネットワーク形成剤とナノスケールカーボンチューブとを密閉容器に一緒に入れ、ネットワーク形成剤の沸点±50℃程度の温度条件で加熱するのが好ましい。

【0119】

上記(a-1)の場合は、こうして得られる混合物そのものを、上記第1組成物として使用する。

【0120】

<工程(a-2)>

工程(a-2)では、ナノスケールカーボンチューブ、ネットワーク形成剤及び揮発性溶媒を含む混合物(第1組成物製造用の混合物)を得、該混合物を乾燥処理に供することにより、第1組成物を得る。

【0121】

揮発性溶媒を使用するのは、ネットワーク形成剤が高粘度である場合に、これを揮発性溶媒で希釈して低粘度化するためである。こうすることにより、ネットワーク形成剤によるナノスケールカーボンチューブの表面処理をより良好に行うことができる。かかる揮発性溶媒としては、大気圧下での沸点が30℃〜100℃程度、特に40℃〜90℃程度の有機溶媒が好ましく、典型的には、アセトン、メチルエチルケトン、テトラヒドロフラン、メタノール、エタノール等が使用できる。

【0122】

上記3つの成分を混合する際の混合方法としては、ニーダー、バンバリータイプミキサー、ヘンシルミキサー、ローター、ボールミル、遊星ミル等の公知の方法を用いることができる。ネットワーク形成剤が揮発しない密閉型混合法が好ましい。

【0123】

こうして、得られる混合物(第1組成物製造用の混合物)において、ネットワーク形成剤の量は、ナノスケールカーボンチューブに対して1〜500重量%程度、特に5〜470重量%程度であり、揮発性溶媒の量は、ナノスケールカーボンチューブ1重量部に対して1〜30重量部程度、特に2〜15重量部程度とするのが好ましい。

【0124】

工程(a-2)においては、第1組成物製造用の混合物を乾燥処理に供することにより、主として揮発性溶媒を蒸発させて、第1組成物を調製する。乾燥処理時の温度条件は、10〜120℃程度、特に20〜70℃程度とするのが好ましい。また、乾燥方法としては、上記混合物を撹拌しながら上記揮発性溶媒を蒸発させる方法等を採用するのが好ましい。

【0125】

上記(a-1)及び(a-2)のいずれの場合も、得られる第1組成物において、ネットワーク形成剤の量は、ナノスケールカーボンチューブの1〜500重量%程度、特に5〜470重量%程度であることが好ましい。

【0126】

ナノスケールカーボンチューブは、製造した状態では、一本一本バラバラの状態で存在しているチューブもあるが、多くのチューブは、(一次粒子に対する二次粒子のように)多数本のチューブが絡み合った多数の凝集体として存在している。上記本発明の工程(a)において、第1組成物を調製することにより、凝集体の絡み合いがほぐされるものと推察される。

【0127】

<工程(b)>

工程(b)においては、上記工程(a)で得られた第1組成物を、樹脂に分散させて第2組成物を得る。第2組成物を調製するには、第1組成物と樹脂とを均一混合する。混合方法としては、ニーダー、バンバリータイプミキサー、ヘンシルミキサー、ローター、ボールミル、遊星ミル、3本ロール等の公知の方法を用いることができる。

【0128】

第2組成物の全重量に対して、ナノスケールカーボンチューブの割合は、0.01〜3重量%程度、特に0.1〜1.5重量%程度であるのが好ましく、ネットワーク形成剤の量は、ナノスケールカーボンチューブの1〜500重量%程度、特に5〜470重量%程度であることが好ましい。

【0129】

第2組成物において、ナノスケールカーボンチューブ配合量が0.01〜3重量%、特に0.1〜1.5重量%の範囲であると、得られる成形体(特に皮膜)の光透過特性が良好であり、また、ナノスケールカーボンチューブのネットワークが充分に形成され、充分な導電性ないし制電性が得られる。

【0130】

<工程(c)>

また、本発明では、上記工程(b)で得られる第2組成物をエージング処理する。

【0131】

エージング処理の温度条件としては、20℃〜120℃程度、特に25〜100℃程度が好ましい。

【0132】

また、エージング処理においては、上記温度にて一方向に撹拌を行うのが好ましい。撹拌を一方向に行うには、例えば、超音波による撹拌等ではなく、機械的撹拌装置で一方向に回転させればよい。機械的撹拌としては、モーターで駆動される撹拌棒を使用するのが好ましい。通常、第2組成物が撹拌棒の回転にともなって一方向に流動すれば良く、乱流を起こさないように流動させるのが好ましい。この観点からは、撹拌棒としては、円柱状の回転棒を使用するのが好ましいが、通常の撹拌翼を備えた撹拌棒等も使用できる。

【0133】

エージング処理の時間は、第2組成物の組成、エージング温度等によって適宜選択すればよいが、一般には、0.1〜24時間程度、特に0.4〜10時間程度行うのが好ましい。

【0134】

このエージング処理を行うことにより、優れた導電性ないし制電性を有する樹脂成形体を製造することができる。この理由は未だ完全には解明されていないが、おそらく、上記温度で一方向に撹拌することにより、ネットワーク形成剤で表面処理されたナノスケールカーボンチューブが相互に出会い、接触し、その際に、ネットワーク形成剤の存在によって、樹脂中に分散するよりも、互いに接触する方が自由エネルギー的に安定であるので、次々とネットワークが成長していくものと推察される。

【0135】

上記エージング処理後の第2組成物において、ナノスケールカーボンチューブの割合は、第2組成物の全重量に対して0.01〜3重量%程度、特に0.1〜1.5重量%程度であるのが好ましく、ネットワーク形成剤の割合は、ナノスケールカーボンチューブに対して1〜500重量%程度、特に5〜470重量%程度であるのが好ましい。

【0136】

なお、エージング処理後の第2組成物は、後述のように、導電性ないし制電性樹脂コーティング組成物として使用できる。

【0137】

<工程(d)>

工程(d)においては、上記工程(c)で得られた上記エージング処理後の第2組成物を、所望の形状に成形し、固化させる。

【0138】

エージング処理後の第2組成物は、例えば、基体上に塗布し、皮膜の形態に成形することができ、それにより導電性ないし制電性の皮膜を得ることができる。

【0139】

樹脂が感光性樹脂の場合は、光硬化反応させて感光性樹脂を固化させる。光硬化は、使用した感光性樹脂に応じて、常法に従って行えばよい。

【0140】

なお、工程(d)を、樹脂中においてナノスケールカーボンチューブの一部が互いに接続した状態で、固化させることにより行うのが好ましい。そのためには、成形後直ちに固化させることや、温度上昇したとしても前記エージング温度以下に抑えることが好ましい。

【0141】

本発明の導電性ないし制電性樹脂成形体

上記方法により得られる本発明の樹脂成形体は、必ずしも導電性ないし制電性である必要はないが、導電性ないし制電性であるのが好ましい。また、本発明の樹脂成形体は、感光性樹脂を用いて製造された場合、その製造に使用した感光性樹脂のモノマー、オリゴマー等を含んでいてもよい。

【0142】

上記のように、本発明の成形体は、前記ネットワーク形成剤で表面処理されたナノスケールカーボンチューブと前記樹脂とを含み、該ナノスケールカーボンチューブの2本以上が部分的に接続してなる長さ10μm以上の連続体から形成されたネットワーク構造を有しており、表面抵抗率が1010Ω/□以下であることを特徴とする導電性ないし制電性成形体である。

【0143】

樹脂中でのナノスケールカーボンチューブのネットワーク構造は、本発明の成形体の表層を、走査型電子顕微鏡で観測することにより確認することができる。

【0144】

なお、本発明成形体の表層がそのままでは走査型電子顕微鏡でナノスケールカーボンチューブのネットワーク構造を観察できない場合には、アルカリ液による化学エッチングやスッパタリングなどによる物理エッチングのエッチング処理を施すことにより、該ネットワーク構造を観察することができる。上記エッチング処理をする場合、その条件は、樹脂の種類に応じて適宜選択すればよいが、例えば、感光性樹脂を含有する成形体の場合、5〜15%程度の濃度のKOH水溶液中に1〜10分間程度浸漬して化学エッチングし、水洗、エタノール洗浄の後、乾燥させればよい(後述の実施例3(e)参照)。

【0145】

本発明の一実施形態に係る樹脂組成物におけるカーボンナノチューブのネットワーク構造を示す電子顕微鏡写真およびレーザー顕微鏡写真を図5に示す(後記実施例3(e)参照)。

【0146】

図5からも明らかなように、本発明の樹脂組成物及び樹脂成形体においては、樹脂中でナノスケールカーボンチューブの2本以上が、重なり合って部分的に接続し、長さ10μm以上のカーボンナノチューブの連続体ないし連結体を形成し、該連続体がネットワーク構造を形成している。

【0147】

一般には、ナノスケールカーボンチューブの2本以上、特に2〜10本程度が、部分的に接続した状態で直列的に配列し、上記連続体を形成している。換言すると、本発明の成形体においては、複数本のナノスケールカーボンチューブ、特に2〜5本程度のナノスケールカーボンチューブが部分的に接触した状態で直列的に配列しているので、連続体を構成する複数のナノスケールカーボンチューブは若干配向している。

【0148】

本明細書及び特許請求の範囲において、「部分的に接続」又は「部分的に接続した状態」とは、走査型電子顕微観察において、隣り合ったナノスケールカーボンチューブ像同士が、部分的に重なり合って配列していることを指す。部分的に重なり合って配列している状態の例としては、2本のナノスケールカーボンチューブ像が1点で接続している状態、2本のナノスケールカーボンチューブ像どうしが長さ約5μm以下の範囲で重なりあっている(接触した)状態、長いナノスケールカーボンチューブ像2本が、その間に存在する部分的に接続した短いナノスケールカーボンチューブ像の1本以上(特に1〜5本程度)により、連結された状態等を例示できる。

【0149】

また、上記連続体は、基本的には、複数のナノスケールカーボンチューブが部分的に接続した状態で直列的に配列した“主鎖”に相当する部分を指している。しかし、この“主鎖”から枝分かれした状態で接続したナノスケールカーボンチューブが存在していてもよい。

【0150】

また、上記連続体は、直列的に配列した複数のナノスケールカーボンチューブから構成されているが、連続体の全体形状は、直線状であってもよく、また、1か所が屈曲した形状(V字形状、L字形状等)となっていてもよく、更に2カ所以上が屈曲した形状(例えば、W字形状、波線状等)となっていてもよい。

【0151】

観測される連続体の長さは、通常10μm以上であり、典型的には10〜1000μm程度、特に10〜50μm程度である。

【0152】

ここで観測される連続体の長さは、表層のみの観察であるため、観察される像そのものは有限であるが、実質的には深さ方向で他の連続体と接触しており、成型体全体にわたりネットワークを形成しているものである。

【0153】

また、本明細書において、「連続体の長さ」は、走査型電子顕微で観察される像において、次のようにして測定した長さを指す。まず、図6に示すように、連続体の一末端のナノスケールカーボンチューブ10を起点ナノスケールカーボンチューブとし、この起点ナノスケールカーボンチューブ10と部分的に接続した第2のナノスケールカーボンチューブ20、更に部分的に接続した状態が観察される限り、第3のナノスケールカーボンチューブ30又はそれ以降のナノスケールカーボンチューブを、連続体を構成しているナノスケールカーボンチューブとみて、他末端のナノスケールカーボンチューブ(以下「第n番目のナノスケールカーボンチューブ」という)50までを本発明の「連続体」として捉える。次に、上記起点ナノスケールカーボンチューブ10の最外端10eと、起点ナノスケールカーボンチューブ10と第2のナノスケールカーボンチューブ20との接続箇所15とを直線で結び、更に、該接続箇所15と第2のナノスケールカーボンチューブ20と第3のナノスケールカーボンチューブ30との接続箇所25とを直線で結び、更に部分的に接続された状態が観察される限り、第4又はそれ以降の第(n−1)番目のナノスケールカーボンチューブまでに関して、相互に隣接するナノスケールカーボンチューブとの接続箇所どうしを直線で結んで行き、他末端のナノスケールカーボンチューブ(即ち、第n番目のナノスケールカーボンチューブ)50とその手前の(即ち、第(n−1)番目の)ナノスケールカーボンチューブ40との接続箇所45と、他末端の(第n番目の)ナノスケールカーボンチューブ50の最外端50eとを直線で結ぶ。こうして得られた直線の長さの合計を「連続体の長さ」とする。

【0154】

走査型電子顕微鏡で20μm×20μmの範囲の視野を100視野観察すると、その80以上の視野において、上記20μm×20μmの範囲に上記連続体が1本以上、特に1〜10本程度存在している。

【0155】

これら複数の連続体は、ランダムに分散しており、成形体中で、3次元的に連続した構造を形成している。

【0156】

本明細書及び特許請求の範囲において、上記のような連続体から構成されている構造を「ネットワーク構造」と呼ぶものとする。

【0157】

本発明の成形体は、上記のようなネットワーク構造を有しているため、系全体に亘って電荷の移動が可能となると思われる。このことは、本発明に従って得られる樹脂成形体(皮膜の形態をしている導電層ないし帯電防止層を含む)が導電性を示すことからも支持される。

【0158】

これに対して、前記特許文献5に記載の導電性樹脂組成物、導電性樹脂成形体(或いは導電層ないし制電層、帯電防止膜)においては、均一に分散しているナノスケールカーボンチューブが相互に接触又は接近した状態で存在しているが、一本一本のナノスケールカーボンチューブの分散はランダムな分散であって、系全体に亘って均一に分散しているだけであって、本発明のように、複数本のナノスケールカーボンチューブが部分的に接続した状態で長い1本の配列体(連続体)を形成し、さらにその長い1本の配列体(連続体)がネットワーク構造を形成するような形態ではない。

【0159】

換言すると、前記特許文献5に記載の導電性樹脂組成物、導電性樹脂成形体においては、本発明の成形体において観察されるようなナノスケールカーボンチューブの2本以上が部分的に接続した状態で直列的に配列している長さ10μm以上の連続体、即ち、複数本のナノスケールカーボンチューブが若干配向して配列した集合体は観察されない。また、前記特許文献5の樹脂成形体と対比すると、本発明の成形体は、ナノスケールカーボンチューブの連続体がネットワーク構造を有している点においても、全く異なっている。

【0160】

本発明の成形体中での前記ナノスケールカーボンチューブの分散状態について更に説明すると、樹脂中には、ナノスケールカーボンチューブの凝集物が実質的に含まれていない。従って、本発明の樹脂組成物及び樹脂成形体は、前記特許文献4に記載の従来の樹脂組成物及び樹脂成形体とも全く異なる新規なものである。

【0161】

従来、導電性フィラーとして、カーボンナノチューブ等の炭素材料を使用すると、チューブ等の炭素材料はその大多数が凝集しており、個々のチューブにまで別れた状態で分散させることは困難であった。

【0162】

しかし、本発明に従ってネットワーク形成剤で表面処理したナノスケールカーボンチューブを樹脂に分散させると、原料ナノスケールカーボンチューブ相互の絡まり合いがほぐれて、実質的に凝集体を生じることなく分散し、しかも、2本以上のナノスケールカーボンチューブが部分的に接続した状態で直列的に配列して、長さ10μm以上の連続体が生じるという驚くべき結果が達成される。

【0163】

換言すると、本発明の導電性ないし制電性成形体は、

(a)樹脂(特に感光性樹脂)及び

(b)ネットワーク形成剤(特に前記一般式(1)で表されるグリコール化合物)で表面処理されたナノスケールカーボンチューブ

を含み、

該表面処理されたナノスケールカーボンチューブの2本以上(特に2〜10本程度)が部分的に接続してなる長さ10μm以上(特に10〜100μm程度)の連続体から形成されたネットワーク構造を有し、

表面抵抗率が1010Ω/□以下である

ことを特徴とする成形体というべきものでもある。

【0164】

本発明の成形体の表面抵抗率は、1010Ω/□以下であり、特に、108Ω/□以下、好ましくは107Ω/□以下である。従って、本発明の導電性ないし制電性樹脂成形体は充分な帯電防止性を有している。なお、本発明の成形体の表面抵抗率の下限は、103Ω/□程度、特に102Ω/□程度である。

【0165】

本発明の成形体(後述の皮膜の形態にある成形体を含む)において、ナノスケールカーボンチューブの含有量は、通常0.01〜3重量%程度、特に0.1〜1.5重量%程度であるが、後述の実施例からも判るように、本発明では少量のナノスケールカーボンチューブ含有量(例えば、0.1〜0.5重量%程度、特に0.5重量%程度)であっても良好な導電性ないし制電性が発揮される。

【0166】

また、本発明の成形体(後述の皮膜の形態にある成形体を含む)において、ネットワーク形成剤の割合は、ナノスケールカーボンチューブに対して1〜500重量%程度、特に5〜470重量%程度であるのが好ましい。

【0167】

導電性ないし制電性樹脂コーティング組成物、導電層ないし制電層、帯電防止膜

本発明の前記導電性ないし制電性成形体の製造方法の工程(c)で得られるエージング処理後の第2組成物は、そのまま、導電性ないし制電性樹脂コーティング組成物として使用することができる。

【0168】

従って、本発明は、導電性ないし制電性樹脂コーティング組成物を提供するものでもあり、さらに、該導電性ないし制電性樹脂コーティング組成物を基材の表面にコーティングし光硬化させてなる導電性ないし制電性樹脂塗膜(導電層ないし制電層)及びその形成方法、並びに、該導電層からなる帯電防止膜をも提供するものである。

【0169】

<導電性ないし制電性樹脂コーティング組成物>

本発明の導電性ないし制電性樹脂コーティング組成物は、樹脂(特に感光性樹脂)を含有し、更に、ネットワーク形成剤(特に前記一般式(1)で表されるグリコール化合物)で表面処理されたナノスケールカーボンチューブを主成分とする。本発明の導電性ないし制電性樹脂コーティング組成物において、各成分の割合は、次のような範囲であるのが好ましい。

【0170】

ナノスケールカーボンチューブ:導電性ないし制電性樹脂コーティング組成物に対して、3.0〜0.01重量%程度、特に1.5〜0.1重量%程度、

ネットワーク形成剤:ナノスケールカーボンチューブに対して、1〜500重量%程度、特に5〜470重量%程度。

【0171】

本発明の導電性ないし制電性樹脂コーティング組成物は、エージング処理を施して製造されるためか、ネットワーク構造が安定し長期間保存するのに優れている。

【0172】

導電性ないし制電性樹脂コーティング組成物に含まれる樹脂としては、前記のように、感光性樹脂が好ましい。なぜなら、感光性樹脂は、ナノスケールカーボンチューブの運動を加速する加熱処理を行うことなく、光又は電子線照射のみで硬化できるので、第2組成物中に形成されているネットワーク構造が壊れるのを極力防止できるためである。

【0173】

導電性ないし制電性樹脂コーティング組成物を、基材の表面にコーティングする方法は、基材の形状に応じて公知のコーティング方法を採用することができる。例えば、ブレードコーティング、グラビアコーティング、ロールコーティング、ダイコーティング、ディップコーティング、スプレーコーティング、スピンコーティング、スクリーン印刷、刷毛塗り、静電塗装等を採用することができる。また、スクリーン印刷などの方法によりパターンを印刷してもよい。

【0174】

<基材>

本発明の導電性ないし制電性樹脂コーティング組成物をコーティングする基材としては、コーティング可能な基材であればよく、樹脂、ガラス、金属、木材、紙等が例示される。

【0175】

また、基材の形状としては、フィルム、シート、板、繊維、各種成形体等のいずれの形状であってもよい。基材として樹脂を用いた場合は、上述した本発明の樹脂組成物及び樹脂成形体のマトリックス高分子として例示されたものを採用しうる。そのうち、コストおよび塗布性の点からアクリル樹脂、エポキシ樹脂、アルキド樹脂、アルキドメラミン樹脂が好ましい。

【0176】

<導電層ないし制電層及び帯電防止膜>

上記のコーティング組成物を上記コーティング方法で基材に塗布して塗膜を形成し、次いで光硬化により固化させる工程を行うことにより、基材上に導電性樹脂皮膜(導電層)ないし制電性樹脂皮膜(制電層)を形成する。

【0177】

光硬化工程では、塗膜に紫外線又は電子線を照射することにより塗膜を硬化させる。紫外線又は電子線の照射時間や照射強度は、紫外線硬化型樹脂又は電子線硬化型樹脂を含有する樹脂組成物、樹脂層の厚さ等によっても異なるが、紫外線の場合は、500〜3、000mJ/cm2程度の紫外線を照射するのが好ましい。電子線の場合は、1〜50メガラッド程度照射するのが好ましい。

【0178】

固化後の導電層ないし制電層の平均厚さは、0.1〜100μm程度、好ましくは1〜50μm程度である。導電層ないし制電層が厚すぎると、基材からの剥離が問題となるため好ましくなく、また、薄すぎると必要な導電性ないし制電性が得られないため好ましくない。上記固化後の導電層ないし制電層は帯電防止膜として有用である。

【0179】

本発明の導電性ないし制電性樹脂コーティング組成物の用途としては、次のものが挙げられる。

【0180】

電子部品の搬送、保管、実装に使用されるキャリアテープ、トレー等は、電子部品への静電気放電による電子部品の破損を防止するために帯電防止(導電性ないし制電性)が必要である(表面抵抗率104〜1010Ω/□)。摩擦により樹脂からフィラーが脱落して生じるパーティクルコンタミネーションは、電子部品など精密さが要求される用途に対しては絶縁不良などの問題となるが、本発明の導電性ないし制電性樹脂コーティング組成物から得られる皮膜は、パーティクルコンタミネーションの発生がほとんどないため、電子部品への帯電防止材として好適に用いることができる。

【0181】

食品、医薬品など粉末の内容物の包装フィルムでは、内容物が熱シールされる部分に付着しシール不良を起こし、内容物を安全に保護できなくなるため、帯電防止が必要である(表面抵抗率108〜109Ω/□)。また、衛生上コンタミネーションなどを避ける必要がある。そのため本発明の導電性ないし制電性樹脂コーティング組成物(エージング処理された第2組成物)は、フィルム状に成形することにより、食品、医薬品等の包装フィルムとして好適に用いることができる。

【0182】

半導体、バイオ・メディカル関連施設(クリーンルーム)などにおける間仕切り用カーテン、間仕切り板、窓、機械のカバー、作業マットなどのシート類は、帯電防止が必要である(表面抵抗率106〜108Ω/□)とともにパーティクルコンタミネーションがないことが要求される。そのため本発明の導電性ないし制電性樹脂コーティング組成物から得られる皮膜は上記のシート類の帯電防止膜として好適に用いることができる。

【実施例】

【0183】

実施例1〜3及び比較例1及び2

(1)原料ナノスケールカーボンチューブ及びそれらの物性

原料ナノスケールカーボンチューブとして、下記表1に記載の単層カーボンナノチューブ、多層カーボンナノチューブ、鉄−炭素複合体(炭化鉄がチューブ内空間部に部分的に内包されたナノフレークカーボンチューブ)を使用した。

【0184】

これらナノスケールカーボンチューブは下記表1に記載の物性を有していた。

【0185】

ナノスケールカーボンチューブの粉体抵抗率は、粉体抵抗測定システム(商品名「MCP-PD41」、三菱化学(株)製)により測定した。具体的には、上記ナノスケールカーボンチューブを、5mmパンチに装填し、加圧500kg/cm2で粉体抵抗率を求めた。

【0186】

鉄又は炭化鉄の内包率は、前記のように、鉄−炭素複合体を透過型電子顕微鏡で観察し、カーボンチューブの空間部(即ち、カーボンチューブのチューブ壁で囲まれた空間)の像の面積に対する、炭化鉄又は鉄が充填されている部分の像の面積の割合である。

【0187】

【表1】

【0188】

(2)成形体(皮膜)の製造

(a)第1組成物の調製

原料ナノスケールカーボンチューブとして、上記表1に記載の単層カーボンナノチューブ、多層カーボンナノチューブ又は鉄−炭素複合体を用いた。

【0189】

該ナノスケールカーボンチューブ、プロピレングリコールモノメチルエーテル(以下「PGME」ということがある)及びアセトンを表2の割合で混合した。混合は、ZrO2ボールをポリプロピレン製密閉容器に入れて、遊星ミルにて400rpmの回転数で1時間行った。

【0190】

次いで、得られた混合物を、30℃で加熱し撹拌しながら、アセトンを乾燥させ、第1組成物を得た。得られた第1組成物の組成を表3に示す。

【0191】

【表2】

【0192】

【表3】

【0193】

(b)第2組成物の調製

上記工程(a)で得られた第1組成物と、感光性樹脂(感光性エポキシアクリレートモノマー(日本化薬社製 EAM−2160)96重量%、光重合開始剤(日本化薬社製DETX−S)2重量%、光重合促進剤(日本化薬社製EPA)2重量%)とを、各成分が表4の割合となるように混合し、第2組成物を得た(実施例1〜3)。

【0194】

また、比較のため、実施例2及び3において、第1組成物を調製しなかった(即ち、ネットワーク形成剤での表面処理をしなかった)以外は上記2(a)と同様にして、ナノスケールカーボンチューブと上記感光性樹脂とを表4の割合となるように混合し、比較混合物を得た(比較例1及び2)。

【0195】

いずれの場合も、混合は、混合装置としてノリタケカンパニー製の3本ロールを用い、回転数100rpm、温度30℃、混合時間0.1時間の条件で行った。

【0196】

【表4】

【0197】

(c)エージング処理工程

上記工程(b)で得られた第2組成物(実施例1〜3)及び比較混合物(比較例1及び2)を、エージング処理に供した。エージング処理は、図7に示すように、ポリプロピレン製容器3を、該容器3のほぼ全体が加熱できるエージング用加熱装置5内に設置し、該容器3に第2組成物4を入れ、該容器3の温度を50℃に保持し、モーター1で駆動されるポリプロピレン製円柱状回転棒2を60rpmで一方向に回転させながら0.1時間行った。

【0198】

(d)成形体(皮膜)の形成

上記工程(c)でエージング処理された第2組成物を用い、ガラス基板上に、硬化後の厚みが50μmとなるようにブレードコーティング法で塗布し、低圧水銀ランプにて10分間UV照射して塗膜を硬化させた。

【0199】

得られた硬化皮膜について、JIS K 6911の規格に基づき、二重リング法による表面抵抗率測定装置(ダイアインスツルメンツ社製、「ハイレスタ−UP MCP−HT450型」を用いて表面抵抗率を測定した。結果を表5に示す。

【0200】

【表5】

【0201】

表5の結果から、ナノスケールカーボンチューブをネットワーク形成剤で処理することなくそのまま樹脂中に分散させた場合(比較例1及び2)に比べて、本発明に従ってナノスケールカーボンチューブをネットワーク形成剤で処理してから樹脂中に分散させた場合(実施例1〜3)は、硬化皮膜の表面抵抗率が有意に低下していることが判る。従って、ネットワーク形成剤で予め処理することにより、導電性ないし制電性を発揮させるネットワーク構造が良好に形成されることが判る。

【0202】

(e)ネットワーク構造の確認

上記実施例3で得られた硬化皮膜中のネットワーク構造を確認するため、硬化皮膜の表面を10重量%KOH水溶液中に5分間浸漬してエッチングし、水洗、エタノール洗浄の後、乾燥した。電子顕微鏡(JEOL社製の「JSM−6700F」)によりエッチング表面を観察した。結果を、図5に示す。

【0203】

図5において、繊維状の画像は、一本のナノスケールカーボンチューブ(鉄−炭素複合体)の画像である。

【0204】

図5に示すように、本発明の成形体(皮膜)においては、ナノスケールカーボンチューブが、2本以上の複数本から構成される連続体がネットワーク構造を形成していることが判る。より詳しくは、ナノスケールカーボンチューブの2本以上が部分的に接続した状態で直列的に配列し、長さ10μm以上の連続体が形成されている。該連続体において、ナノスケールカーボンチューブは、部分的に接触した状態で集合して、連続体を構成している。

【0205】

図5においては、そのような連続体が20μm×20μmの範囲に2本以上存在しており、これら連続体が網目状に連結して、ネットワーク構造を形成している。図5において、不連続になっているようにも見える箇所もあるが、上記表面抵抗率の測定結果が低抵抗であることからみて、これら連続体は何らかの形で相互に部分的に接続して、全体としてネットワークを形成し、その結果、導電性が発現していると考えられる。

【0206】

該連続体は、20μm×20μmの視野を100個観察した場合に80以上の視野で1個以上、典型的には2〜5個程度存在していた。

【0207】

実施例4

(a)第1組成物の調製

実施例3で使用したのと同じ鉄−炭素複合体、PGME及びアセトンを表6の割合で混合した。混合は、ZrO2ボールをPP製密閉容器に入れて、遊星ミルにて400rpmの回転数で1時間行った。

【0208】

次いで、得られた混合物を、30℃で撹拌しながら加熱して、アセトンを乾燥させ、第1組成物を得た。得られた第1組成物の組成を表7に示す。

【0209】

【表6】

【0210】

【表7】

【0211】

(b)第2組成物の調製

上記工程(a)で得られた第1組成物と、感光性樹脂(感光性エポキシアクリレートモノマー(日本化薬社製 EAM−2160)96重量%、光重合開始剤(日本化薬社製DETX−S)2重量%、光重合促進剤(日本化薬社製EPA)2重量%)とを、各成分が表8の割合となるように混合した。混合は、混合装置としてノリタケカンパニー製の3本ロールを用い、回転数100rpm、温度30℃、混合時間0.1時間の条件で行った。

【0212】

こうして第2組成物を得た。

【0213】

【表8】

【0214】

(c)エージング工程

上記工程(b)で得られた第2組成物の一部を、エージング処理に供した。エージングは、図7に示すように、ポリプロピレン製容器3を、該容器3のほぼ全体が加熱できるエージング用加熱装置5内に設置し、該容器3に第2組成物4を入れ、該容器3の温度を50℃に保持し、モーター1で駆動されるポリプロピレン製円柱状回転棒2を60rpmで一方向に回転させながら行った。

【0215】

エージング処理時間の影響を調べるために、エージング時間0.1時間、0.4時間及び1時間の3通りでエージングを行った。

【0216】

(d)成形体(硬化皮膜)の形成

上記工程(b)で得られた第2組成物および上記工程(c)でのエージング処理を施した3種の第2組成物のそれぞれを、4枚のガラス基板上に、硬化後の厚みが50μmとなるようにブレードコーティング法で塗布し、低圧水銀ランプにて10分間UV照射して塗膜を硬化させた。

【0217】

得られた硬化皮膜について、JIS K 6911の規格に基づき、二重リング法による表面抵抗率測定装置(ダイアインスツルメンツ社製、「ハイレスタ−UP MCP−HT450型」を用いて表面抵抗率を測定した。結果を下記表9に示す。

【0218】

【表9】

【0219】

上記表9の結果から、エージング処理をしなくても、表面抵抗率が低いものとなっているが、エージング処理をすることにより、一桁以上更に低い表面抵抗率を達成できることが判る。

【0220】

実施例5及び6:ネットワーク形成剤処理

本実施例5及び6では、ネットワーク形成剤のSP値と沸点について検討を行った。

【0221】

検討材料のSP値(前記Smallの式により算出)と大気圧下での沸点を表10に示した。

【0222】

本発明者らの研究によると、ナノスケールカーボンチューブのSP値は樹脂のSP値より小さいので、樹脂中の分散を改善するため、ナノスケールカーボンチューブ表面を改質する。エージング処理による混合によるとナノスケールカーボンチューブをネットワーク化させ得るネットワーク形成剤として、感光性樹脂(感光性エポキシアクリレートモノマー(日本化薬社製 EAM−2160)96重量%、光重合開始剤(日本化薬社製DETX−S)2重量%、光重合促進剤(日本化薬社製EPA)2重量%)との溶解度パラメーターの差の絶対値が0.2〜5の範囲内にある有機溶剤を選定した。

【0223】

【表10】

【0224】

尚、上記感光性樹脂の溶解度パラメータは、感光性エポキシアクリレートモノマー自体(光重合開始剤及び光重合促進剤を添加する前のもの)の溶解度パラメータである。

【0225】

(a)第1組成物の調製

実施例3で使用したのと同じナノスケールカーボンチューブ(鉄−炭素複合体)と有機溶媒(エチレングリコール、PGME、アセトン)を、表11の割合で混合した。混合は、ZrO2ボールをポリプロピレン製密閉容器に入れて、遊星ミルにて400rpmの回転数で1時間行った。

【0226】

次いで、得られた混合物を、100℃で撹拌しながら加熱して、アセトンを乾燥させ、第1組成物を得た。得られた第1組成物の組成を表12に示す。

【0227】

【表11】

【0228】

【表12】

【0229】

(b)第2組成物の調製

上記工程(a)で得られた第1組成物と、感光性樹脂(感光性エポキシアクリレートモノマー(日本化薬社製 EAM−2160)96重量%、光重合開始剤(日本化薬社製DETX−S)2重量%、光重合促進剤(日本化薬社製EPA)2重量%)とを、各成分が表13の割合となるように混合した。即ち、1重量%のナノスケールカーボンチューブ(鉄−炭素複合体)を含有するように調合し、3本ロールで、混合分散した。こうして第2組成物を得た。

【0230】

【表13】

【0231】

(c)エージング工程

上記工程(b)で得られた第2組成物を、実施例3(c)と同様にして50℃で0.6時間エージング処理した。

【0232】

(d)成形体(皮膜)の形成

上記工程(c)で得られたエージング処理後の第2組成物を、ガラス基板上に、硬化後の厚みが50μmとなるようにブレードコーティング法で塗布し、低圧水銀ランプにて10分間UV照射して塗膜を硬化させた。

【0233】

得られた硬化皮膜について、JIS K 6911の規格に基づき、二重リング法による表面抵抗率測定装置(ダイアインスツルメンツ社製、「ハイレスタ−UP MCP−HT450型」を用いて表面抵抗率を測定した。結果を、表14に示す。

【0234】

【表14】

【0235】

実施例5及び実施例6で得られた皮膜は表面抵抗率が小さい値を示している。

【0236】

上記結果から、強い剪断力が働く分散方法によればナノスケールカーボンチューブを分散させるが、エージング処理による軽い混合によるとナノスケールカーボンチューブを凝集させ得るネットワーク形成剤として、感光性樹脂との溶解度パラメーターの差が0.2〜5である有機溶剤が好ましいことが判る。

【0237】

その理由は完全には解明されてはいないが、ナノスケールカーボンチューブのSP値が樹脂のSP値より小さいので、樹脂中の分散を改善するため、ナノスケールカーボンチューブ表面が改質される。しかし、該表面改質によってナノスケールカーボンチューブが過度に分散してしまうと、ナノスケールカーボンチューブ同士の接続がないので導電性が発現しない。感光性樹脂との溶解度パラメーターの差が0.2〜5である有機溶剤は、強いせん断による分散効果とエージング処理による軽い混合に基づくナノスケールカーボンチューブの相互接近及び接触の効果とのバランスが適度であるため、上記のような効果が奏されるものと推察される。

【0238】

実施例7

実施例5の(a)と同様にして第1組成物を製造した。

【0239】

次いで、ナノスケールカーボンチューブ濃度を1重量%から0.5重量%に変えた以外は実施例5(b)と同様にして、第2組成物を得た。

【0240】

得られた第2組成物を、実施例4(c)と同様にして50℃で0.4時間のエージング処理後、ガラス基板上に、硬化後の厚みが50μmとなるようにブレードコーティング法で塗布し、低圧水銀ランプにて10分間UV照射して塗膜を硬化させた。

【0241】

得られた硬化皮膜について、JIS K 6911の規格に基づき、二重リング法による表面抵抗率測定装置(ダイアインスツルメンツ社製、「ハイレスタ−UP MCP−HT450型」を用いて表面抵抗率を測定したところ、7.4x107Ω/□であった。

【0242】

この結果から、本発明の皮膜(成形体)は、0.5重量%というかなり少ないナノスケールカーボンチューブ含有量であっても、1010Ω/□よりも低い表面抵抗率が得られることが判る。

【産業上の利用可能性】

【0243】

本発明の製造法によれば、少量のナノスケールカーボンチューブの混入量でも、帯電防止に十分な導電性ないし制電性を有する成形体(特に、皮膜)が得られるので、産業上極めて有利である。

【符号の説明】

【0244】

100 ナノフレークカーボンチューブの長手方向のTEM像

110 略直線状のグラフェンシート像

200 ナノフレークカーボンチューブの長手方向にほぼ垂直な断面のTEM像

210 弧状グラフェンシート像

300 入れ子構造の多層カーボンナノチューブの長手方向の全長にわたって連続する直線状グラフェンシート像

400 入れ子構造の多層カーボンナノチューブの長手方向に垂直な断面のTEM像

10 起点ナノスケールカーボンチューブ

10e 起点ナノスケールカーボンチューブの最外端

15 起点ナノスケールカーボンチューブと第2のナノスケールカーボンチューブとの接続点

20 第2のナノスケールカーボンチューブ

25 第2のナノスケールカーボンチューブと第3のナノスケールカーボンチューブとの接続点

30 第3のナノスケールカーボンチューブ

40 第(n−1)番目のナノスケールカーボンチューブ

45 第(n−1)番目のナノスケールカーボンチューブと他末端のナノスケールカーボンチューブ(即ち、第n番目のナノスケールカーボンチューブ)との接続点

50 第n番目のナノスケールカーボンチューブ

50e 第n番目のナノスケールカーボンチューブの最外端

1 モーター

2 円柱状回転棒

3 ポリプロピレン製容器

4 第2組成物

5 エージング用加熱装置

【技術分野】

【0001】

本発明は、少量のナノスケールカーボンチューブの混入量でも帯電防止に十分な導電性ないし制電性が得られる樹脂成形体及びその製造方法に関する。

【背景技術】

【0002】

従来、帯電防止などの目的のために、樹脂に導電性ないし制電性を付与することが行われている。このように樹脂に導電性ないし制電性を付与する手段として、カーボンブラック、炭素繊維などの導電性フィラーを樹脂に混入する方法が知られている。このことは、例えば、特許文献1及び2に開示されている。

【0003】

しかしながら、これら導電性フィラーでは帯電防止を目的とする導電性ないし制電性を得るために、樹脂100重量部に対し、カーボンブラックを5〜50重量部も含有させる必要がある。更に、これらフィラーを含有した樹脂は、摩擦により樹脂からフィラーが脱落し、パーティクルコンタミネーションの原因となる。パーティクルコンタミネーションは電子部品関係など精密さが要求される用途に対しては深刻な問題となる。

【0004】

特許文献1によれば、このような問題を解決するためにポリフェニレンエーテル系樹脂、ポリスチレン系樹脂、またはABS系樹脂の少なくとも1種類から選ばれた熱可塑性樹脂及びカーボンブラックからなるIC包装用導電性樹脂組成物において、ポリエチレンのようなオレフィン系樹脂を加える方法が報告されている。この方法では、カーボンブラックの添加による流動性や成形性の悪化やカーボンブラックの脱離を防ぐことができるが、用いる樹脂の選択が限定され用途によっては所望の物性を得ることができない。

【0005】

また、特許文献2によれば、パーティクル脱離防止のために、カーボンブラック等の導電性フィラーを含有する導電層の上に薄膜層を設ける方法が報告されている。この場合、薄膜層のラミネート工程が必要であり、成形品の形状はシートなどラミネートが可能な形状に限定される。また、薄膜の膜厚によっては、導電性ないし制電性が損なわれる場合がある。

【0006】

また、導電性フィラーとしてカーボンナノチューブ(以下「CNT」と表記することがある)を用いることが報告されている(特許文献3参照)。しかし、1)黒鉛質構造を持ったCNTは、溶媒や樹脂との親和性に劣ること、2)黒鉛質構造の欠陥が存在すると形状に曲がりが生じ、実際上欠陥のない黒鉛質構造を作製することは極めて困難なために曲がりくねった複数のCNTが絡み合った繭状の凝集体となっていることのためにCNTを溶媒中あるいは樹脂中に1本1本を解きほぐして分散させることが困難なものとなっている。樹脂中で導電ネットワークを形成するにあたり、凝集体となっている場合は本来必要な導電性フィラーよりも多くの量が必要となる。また、たとえ1本1本を解きほぐして分散させた場合でも曲がった形状なので導電ネットワークを形成するのに直線状の形状に比べて多くのフィラーが必要である。

【0007】

一方、0.5〜20重量%の均一に分散された、3.5〜75nm(両端の数字を含む)の直径を有し、その長さ対直径の比が少なくとも5である炭素フィブリルを含む反応射出成形ポリマーマトリックスを含む電気伝導性成形複合体であって、前記フィブリルは凝集体の形態であり、その直径が前記フィブリルの直径の1000倍以下である電気伝導性成形複合体も知られている(特許文献4参照)。この電気伝導性成形複合体では、充填剤がマトリックス材料全体に亙って、平均充填剤直径が1μ以下の程度である場合でも実質的に均一に分散し、改良された複合体特性、例えば電気的、光学的、機械的、及び磁気的性質が与えられた複合体を生成し、均一性の程度(充填剤凝集物の粒径によって測定する)は、粉砕時間を調節することにより複合体が目的とする特定の用途に適合させることができるとしている。

【0008】

しかし、この複合体においては、前記フィブリルは多数本のチューブが絡み合った多数本のカーボンナノチューブの凝集体の形態であり、凝集体は最大で75000nm、即ち、75μmもの大きいサイズを持ち得るものである。

【0009】

また、樹脂及びナノスケールカーボンチューブを含有する樹脂組成物であって、(A)該ナノスケールカーボンチューブの最外面を構成する炭素網面の長さが500nm以下であり、(B)樹脂組成物が、ナノスケールカーボンチューブの凝集物を実質的に含有しておらず、ナノスケールカーボンチューブが樹脂組成物全体に亘って均一に分散している樹脂組成物、該樹脂組成物を成形してなり、均一に分散しているナノスケールカーボンチューブが相互に接触又は接近した状態で存在している導電性ないし制電性樹脂成形体、それらの製造法も知られている(特許文献5)。

【0010】

この特許文献5の導電性ないし制電性樹脂成形体は優れたものであるが、更に性能の向上が望まれている。また、かかる導電性ないし制電性樹脂成形体を、より再現性高く製造する方法が望まれている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2002−208313号公報(請求項1)

【特許文献2】特開2002−225168号公報(請求項1)

【特許文献3】特開2002−67209号公報(請求項1)

【特許文献4】特許第3034027号(請求項1)

【特許文献5】特開2004−124086(請求項7)

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、少量のナノスケールカーボンチューブの混入量でも帯電防止に十分な導電性ないし制電性が得られる樹脂成形体、及びかかる樹脂成形体を再現性よく製造する方法を提供することを主な目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、従来技術の問題点に鑑みて、上記目的を達成すべく鋭意研究を進めた。その過程で、導電性フィラーとして、カーボンナノチューブ等のナノスケールカーボンチューブを用いることを着想し、検討を重ねた。

【0014】

その結果、(a)ナノスケールカーボンチューブを、あらかじめネットワーク形成剤で表面処理して第1組成物を得、(b)該第1組成物を樹脂に配合して第2組成物を得、(c)該第2組成物を加熱下に撹拌(エージング処理)し、(d)得られる樹脂組成物を成形して硬化させると、ナノスケールカーボンチューブが良好にネットワーク形成し、得られる樹脂成形体の特性、特に導電性ないし静電性を改善することができることを見出した。

【0015】

本発明は、上記知見に基づき、更に検討を重ねて完成されたものであって、次の導電性ないし制電性を有する成形体、その製造方法、導電膜ないし制電膜等を提供するものである。

【0016】

項1 樹脂及びナノスケールカーボンチューブを含有する導電性ないし制電性成形体であって、

(a-1) ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2) ナノスケールカーボンチューブ、ネットワーク形成剤、及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程

を含む方法により得られ、且つ、

該成形体の表面抵抗率が、1010Ω/□以下であり、

該成形体の表層を走査型電子顕微鏡で観察した場合に、

上記ナノスケールカーボンチューブの2本以上が部分的に接続した状態で直列的に配列している長さ10μm以上の連続体から形成されたネットワーク構造を有しており、

上記連続体は、20μm×20μmの範囲の視野を100視野観察した場合に、80以上の視野において、1個以上存在する

ことを特徴とする導電性ないし制電性成形体。

【0017】

項2 樹脂が、感光性樹脂である上記項1に記載の成形体。

【0018】

項3 ナノスケールカーボンチューブが、外径3〜50nm、アスペクト比5以上を有する上記項1又は2に記載の成形体。

【0019】

項4 皮膜の形態にある上記項1〜3のいずれかに記載の成形体。

【0020】

項5 ナノスケールカーボンチューブを0.01〜3重量%含有する上記項1〜4のいずれかに記載の成形体。

【0021】

項6 (a)樹脂及び

(b)ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ

を含み、

(a-1) ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2) ナノスケールカーボンチューブ、ネットワーク形成剤、及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程

を含む方法により得られ、且つ、

該表面処理されたナノスケールカーボンチューブの2本以上が部分的に接続してなる長さ10μm以上の連続体から形成されたネットワーク構造を有し、

表面抵抗率が1010Ω/□以下である

ことを特徴とする導電性ないし制電性成形体。

【0022】

項7 樹脂が、感光性樹脂である上記項6に記載の成形体。

【0023】

項8 ナノスケールカーボンチューブの加圧500kg/cm2での粉体抵抗率が1Ω・cm以下である上記項6又は7に記載の成形体。

【0024】

項9 ナノスケールカーボンチューブが、直径3〜50nm、アスペクト比5以上を有する上記項6〜8のいずれかに記載の成形体。

【0025】

項10 皮膜の形態にある上記項6〜9のいずれかに記載の成形体。

【0026】

項11 ナノスケールカーボンチューブを0.01〜3重量%含有する上記項6〜10のいずれかに記載の成形体。

【0027】

項12 ネットワーク形成剤が、樹脂との溶解度パラメーターの差の絶対値が0.2〜5であり、大気圧下での沸点が70〜200℃の有機溶媒である上記項1〜11のいずれかに記載の成形体。

【0028】

項13 ネットワーク形成剤が、一般式(1)

【0029】

【化1】

【0030】

[式中、Aは炭素数2〜4の直鎖又は分岐のアルキレン基を示し、Rは水素原子又は炭素数1〜4のアルキル基を示し、nは1又は2を示す。]

で表されるグリコール化合物の少なくとも1種である上記項1〜12のいずれかに記載の成形体。

【0031】

項14 ネットワーク形成剤が、エチレングリコール、エチレングリコールモノメチルエーテル、プロピレングリコール及びプロピレングリコールモノメチルエーテルからなる群から選ばれる少なくとも1種である上記項1〜13のいずれかに記載の成形体。

【0032】

項15 (a)(a-1)ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2)ナノスケールカーボンチューブ、ネットワーク形成剤及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

第1組成物を調製する工程、

(b)上記工程(a)で得られた第1組成物と樹脂とを混合して、第2組成物を調製する工程、

(c)上記工程(b)で得られた第2組成物を、20℃〜120℃の温度にて一方向に撹拌してエージング処理を行う工程、及び

(d)上記工程(c)でエージング処理された第2組成物を、所望の形状に成形し、樹脂を固化させる工程

を含むことを特徴とする導電性ないし制電性成形体の製造方法。

【0033】

項16 樹脂が、感光性樹脂である上記項15に記載の製造方法。

【0034】

項17 ナノスケールカーボンチューブが、加圧500kg/cm2での粉体抵抗率1Ω・cm以下を有する上記項15又は16に記載の製造方法。

【0035】

項18 ナノスケールカーボンチューブが、外径3〜50nm、アスペクト比5以上を有する上記項15〜17のいずれかに記載の製造方法。

【0036】

項19 工程(b)において、第1組成物と樹脂とを、ナノスケールカーボンチューブの割合が第2組成物全量に対して0.01〜3重量%となるように混合して、第2組成物を調製する上記項15〜18のいずれかに記載の製造方法。

【0037】

項20 ネットワーク形成剤が、樹脂との溶解度パラメーターの差の絶対値が0.2〜5であり、大気圧下での沸点が70〜200℃である有機溶媒である上記項15〜19のいずれかに記載の製造方法。

【0038】

項21 ネットワーク形成剤が、一般式(1)

【0039】

【化2】

【0040】

[式中、Aは炭素数2〜4の直鎖又は分岐のアルキレン基を示し、Rは水素原子又は炭素数1〜4のアルキル基を示し、nは1又は2を示す。]

で表されるグリコール化合物の少なくとも1種である上記項15〜20のいずれかに記載の製造方法。

【0041】

項22 ネットワーク形成剤が、エチレングリコール、エチレングリコールモノメチルエーテル、プロピレングリコール及びプロピレングリコールモノメチルエーテルからなる群から選ばれる少なくとも1種である上記項15〜21のいずれかに記載の製造方法。

【0042】

項23 工程(d)において、エージング処理後の第2組成物を皮膜状に成形し、固化させる上記項15〜22のいずれかに記載の製造方法。

【0043】

項24 ナノスケールカーボンチューブ、ネットワーク形成剤及び感光性樹脂を含有する導電性ないし制電性樹脂コーティング組成物であって、

(a-1) ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2) ナノスケールカーボンチューブ、ネットワーク形成剤、及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程

を含む方法により得られ、且つ、

上記ナノスケールカーボンチューブの含有量が、導電性ないし制電性樹脂コーティング組成物全量の0.01〜3重量%であり、

上記ネットワーク形成剤が、一般式(1)

【0044】

【化3】

【0045】

[式中、Aは炭素数2〜4の直鎖又は分岐のアルキレン基を示し、Rは水素原子又は炭素数1〜4のアルキル基を示し、nは1又は2を示す。]

で表されるグリコール化合物の少なくとも1種であり、

上記ネットワーク形成剤の含有量が、ナノスケールカーボンチューブに対して、1〜500重量%である

ことを特徴とする組成物。

【0046】

項25 上記項24に記載の導電性ないし制電性樹脂コーティング組成物を皮膜状に成形し、固化させることにより得られる導電層ないし制電層。

【発明の効果】

【0047】

本発明によれば、次の効果が奏される。

【0048】

(i)本発明の成形体は、導電性ないし制電性に優れている。本発明の成形体は、例えばガラス基板状に形成された導電膜ないし制電膜の形態とすることができ、こうして得られる導電膜ないし制電膜は、表面抵抗率1010Ω/□以下の導電膜ないし制電膜であり、安定した導電性ないし制電性を有している。

【0049】

(ii)本発明の成形体(特に上記皮膜)の表層のナノスケールカーボンチューブの分布状態を走査型電子顕微鏡で観察すると、2本以上のナノスケールカーボンチューブが部分的に接触してなる連続体が形成されており、これら連続体がネットワーク構造を形成しているため、上記良好な導電性ないし制電性が達成されると推察される。

【0050】

(iii)ナノスケールカーボンチューブの配合量が少量で済む。このため、母体となる樹脂の本来の機能を低下せしめることが少なく、たとえば、ナノスケールカーボンチューブの混入による機械的強度の低下や、着色を抑制することができる。

【0051】

(iv)また、本発明の製造法によると、安定して、即ち、再現性よく、導電性ないし制電性樹脂成形体を製造することができる。

【図面の簡単な説明】

【0052】

【図1】特開2002−338220号公報の実施例1で得られた鉄−炭素複合体の側面のTEM写真である。

【図2】特開2002−338220号公報の実施例1で製造された、ナノフレークカーボンチューブとそのチューブ内空間部に充填された炭化鉄からなる鉄−炭素複合体を含有する炭素材料の電子顕微鏡写真である。

【図3】特開2002−338220号公報の実施例1で得られた鉄−炭素複合体1本を輪切状にした電子顕微鏡(TEM)写真である。尚、図3の写真中に示されている黒三角(▲)は、組成分析のためのEDX測定ポイントを示している。

【図4】カーボンチューブのTEM像の模式図を示し、(a-1)は、円柱状のナノフレークカーボンチューブのTEM像の模式図であり、(a-2)は入れ子構造の多層カーボンナノチューブのTEM像の模式図である。

【図5】実施例3で得られた皮膜表面をエッチング処理した後、皮膜表層のナノスケールカーボンチューブの分布状態を走査型電子顕微鏡で撮影した電子顕微鏡写真である。

【図6】本発明の樹脂成形体で観察される連続体の概略図である。

【図7】各実施例のエージング工程で使用したエージング装置の概略図である。

【発明を実施するための形態】

【0053】

以下、本発明について、詳述する。

【0054】

ナノスケールカーボンチューブ

本発明で使用するナノスケールカーボンチューブは、ナノサイズの直径を有するカーボンチューブを指し、該カーボンチューブのチューブ内空間部には鉄等が内包されていてもよい。本発明で使用するナノスケールカーボンチューブとしては、所望の導電性ないし制電性成形体を与えるものであれば、いずれも使用できる。

【0055】

かかるナノスケールカーボンチューブとしては、(i)単層カーボンナノチューブ、(ii)多層カーボンナノチューブ、(iii)本出願人が開発した(a)ナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブからなる群から選ばれるカーボンチューブと(b)炭化鉄又は鉄とからなり、該カーボンチューブ(a)のチューブ内空間部の10〜90%の範囲に(b)の炭化鉄又は鉄が充填されている鉄−炭素複合体、(iv)これらの2種以上の混合物等を例示することができる。

【0056】

<カーボンナノチューブ>

カーボンナノチューブは、黒鉛シート(即ち、黒鉛構造の炭素原子面ないしグラフェンシート)がチューブ状に閉じた中空炭素物質であり、その直径はナノメートルスケールであり、壁構造は黒鉛構造を有している。カーボンナノチューブのうち、壁構造が一枚の黒鉛シートでチューブ状に閉じたものは単層カーボンナノチューブと呼ばれ、複数枚の黒鉛シートがそれぞれチューブ状に閉じて、入れ子状になっているものは入れ子構造の多層カーボンナノチューブと呼ばれている。本発明では、これら単層カーボンナノチューブ及び入れ子構造の多層カーボンナノチューブがいずれも使用できる。

【0057】

本発明で使用できる単層カーボンナノチューブとしては、直径が0.4〜10nm程度、長さが1〜500μm程度のものが好ましく、直径が0.7〜5nm程度、長さが1〜100μm程度のものがさらに好ましく、特に、直径が0.7〜2nm程度、長さが1〜20μm程度のものが好ましい。

【0058】

また、本発明で使用できる入れ子構造の多層カーボンナノチューブとしては、直径が1〜100nm程度、長さが1〜500μm程度のものが好ましく、直径が1〜50nm程度、長さが1〜100μm程度のものがさらに好ましく、特に、直径が1〜40nm程度、長さが1〜20μm程度のものが好ましい。

【0059】

<鉄−炭素複合体>

また、本発明で使用する上記鉄−炭素複合体は、特開2002−338220号公報(特許第3569806号公報)に記載されており、(a)ナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブからなる群から選ばれるカーボンチューブと(b)炭化鉄又は鉄とからなり、該カーボンチューブ(a)のチューブ内空間部の10〜90%の範囲に(b)の炭化鉄又は鉄が充填されている。即ち、チューブ内空間部の100%の範囲に完全に充填されているものではなく、上記炭化鉄又は鉄がそのチューブ内空間部の10〜90%の範囲に充填されている(即ち、部分的に充填されている)ことを特徴とするものである。壁部は、パッチワーク状ないし張り子状(いわゆるpaper mache状)のナノフレークカーボンチューブである。

【0060】

本願特許請求の範囲及び明細書において、「ナノフレークカーボンチューブ」とは、フレーク状の黒鉛シートが複数枚(通常は多数)パッチワーク状ないし張り子状(paper mache状)に集合して構成されている、黒鉛シートの集合体からなる炭素製チューブを指す。

【0061】

かかる鉄−炭素複合体は、特開2002−338220号公報に記載の方法に従って、

(1)不活性ガス雰囲気中、圧力を10-5Pa〜200kPaに調整し、反応炉内の酸素濃度を、反応炉容積をA(リットル)とし酸素量をB(Ncc)とした場合の比B/Aが1×10−10〜1×10−1となる濃度に調整した反応炉内でハロゲン化鉄を600〜900℃まで加熱する工程、及び

(2)上記反応炉内に不活性ガスを導入し、圧力10−5Pa〜200kPaで熱分解性炭素源を導入して600〜900℃で加熱処理を行う工程

を包含する製造方法により製造される。

【0062】

ここで、酸素量Bの単位である「Ncc」は、気体の25℃での標準状態に換算したときの体積(cc)という意味である。

【0063】

該鉄−炭素複合体は、(a) ナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブからなる群から選ばれるカーボンチューブと(b)炭化鉄又は鉄とからなるものであって、該カーボンチューブ内空間部(即ち、チューブ壁で囲まれた空間)の実質上全てが充填されているのではなく、該空間部の一部、より具体的には10〜90%程度、特に30〜80%程度、好ましくは40〜70%程度が炭化鉄又は鉄により充填されている。

【0064】

本発明で使用する鉄−炭素複合体においては、特開2002−338220号公報に記載されているように、炭素部分は、製造工程(1)及び(2)を行った後、特定の速度で冷却するとナノフレークカーボンチューブとなり、製造工程(1)及び(2)を行った後、不活性気体中で加熱処理を行い、特定の冷却速度で冷却することにより、入れ子構造の多層カーボンナノチューブとなる。

【0065】

<(a-1)ナノフレークカーボンチューブ>

本発明のナノフレークカーボンチューブと炭化鉄又は鉄からなる鉄−炭素複合体は、典型的には円柱状であるが、そのような円柱状の鉄−炭素複合体(特開2002−338220号公の実施例1で得られたもの)の長手方向に垂直な断面の透過型電子顕微鏡(TEM)写真を図3に示し、側面のTEM写真を図1に示す。

【0066】

また、図4の(a-1)にそのような円柱状のナノフレークカーボンチューブのTEM像の模式図を示す。図4の(a-1)において、100は、ナノフレークカーボンチューブの長手方向のTEM像を模式的に示しており、200は、ナノフレークカーボンチューブの長手方向にほぼ垂直な断面のTEM像を模式的に示している。

【0067】

本発明で使用する鉄−炭素複合体を構成するナノフレークカーボンチューブは、代表的には、中空円筒状の形態を有し、その断面をTEM観察した場合、弧状グラフェンシート像が同心円状に集合しており、個々のグラフェンシート像は、不連続な環を形成しており、その長手方向をTEMで観察した場合、略直線状のグラフェンシート像が、長手方向にほぼ並行に多層状に配列しており、個々のグラフェンシート像は、長手方向全長にわたって連続しておらず、不連続となっているという特徴を有している。

【0068】

より詳しくは、本発明で使用する鉄−炭素複合体を構成しているナノフレークカーボンチューブは、図3及び図4の(a-1)の200から明らかなように、その長手方向に垂直な断面をTEM観察した場合、多数の弧状グラフェンシート像が同心円状(多層構造のチューブ状)に集合しているが、個々のグラフェンシート像は、例えば210、214に示すように、完全に閉じた連続的な環を形成しておらず、途中で途切れた不連続な環を形成している。一部のグラフェンシート像は、211に示すように、分岐している場合もある。不連続点においては、一つの不連続環を構成する複数の弧状TEM像は、図4の(a-1)の222に示すように、層構造が部分的に乱れている場合もあれば、223に示すように隣接するグラフェンシート像との間に間隔が存在している場合もあるが、TEMで観察される多数の弧状グラフェンシート像は、全体として、多層状のチューブ構造を形成している。

【0069】

また、図1及び図4の(a-1)の100から明らかなように、ナノフレークカーボンチューブの長手方向をTEMで観察した場合、多数の略直線状のグラフェンシート像が本発明で使用する鉄−炭素複合体の長手方向にほぼ並行に多層状に配列しているが、個々のグラフェンシート像110は、鉄−炭素複合体の長手方向全長にわたって連続しておらず、途中で不連続となっている。一部のグラフェンシート像は、図4の(a-1)の111に示すように、分岐している場合もある。また、不連続点においては、層状に配列したTEM像のうち、一つの不連続層のTEM像は、図4の(a-1)の112に示すように、隣接するグラフェンシート像と少なくとも部分的に重なり合っている場合もあれば、113に示すように隣接するグラフェンシート像と少し離れている場合もあるが、多数の略直線状のTEM像が、全体として多層構造を形成している。

【0070】

かかる本発明のナノフレークカーボンチューブの構造は、従来の多層カーボンナノチューブと大きく異なっている。即ち、図4の(a-2)の400に示すように、入れ子構造の多層カーボンナノチューブは、その長手方向に垂直な断面のTEM像が、410に示すように、実質上完全な円形のTEM像となっている同心円状のチューブであり、且つ、図4の(a-2)の300に示すように、その長手方向の全長にわたって連続する直線状グラフェンシート像310等が平行に配列している構造(同心円筒状ないし入れ子状の構造)である。

【0071】

以上より、詳細は未だ完全には解明されていないが、本発明で使用する鉄−炭素複合体を構成するナノフレークカーボンチューブは、フレーク状のグラフェンシートが多数パッチワーク状ないし張り子状に重なり合って全体としてチューブを形成しているようにみえる。

【0072】

このような本発明のナノフレークカーボンチューブとそのチューブ内空間部に内包された炭化鉄又は鉄からなる鉄−炭素複合体は、特許第2546114号に記載されているような入れ子構造の多層カーボンナノチューブのチューブ内空間部に金属が内包された複合体に比し、カーボンチューブの構造において大きく異なっている。

【0073】

本発明で使用する鉄−炭素複合体を構成しているナノフレークカーボンチューブをTEM観察した場合において、その長手方向に配向している多数の略直線状のグラフェンシート像に関し、個々のグラフェンシート像の長さは、通常、2〜500nm程度、特に10〜100nm程度である。即ち、図4の(a-1)の100に示されるように、110で示される略直線状のグラフェンシートのTEM像が多数集まってナノフレークカーボンチューブの壁部のTEM像を構成しており、個々の略直線状のグラフェンシート像の長さは、通常、2〜500nm程度、特に10〜100nm程度である。

【0074】

このように、鉄−炭素複合体においては、その壁部を構成するナノフレークカーボンチューブの最外層は、チューブ長手方向の全長にわたって連続していない不連続なグラフェンシートから形成されており、その最外面の炭素網面の長さは、通常、2〜500nm程度、特に10〜100nm程度である。

【0075】

本発明で使用する鉄−炭素複合体を構成するナノフレークカーボンチューブの壁部の炭素部分は、上記のようにフレーク状のグラフェンシートが多数長手方向に配向して全体としてチューブ状となっているが、X線回折法により測定した場合に、炭素網面間の平均距離(d002)が0.34nm以下の黒鉛質構造を有するものである。

【0076】

また、本発明で使用する鉄−炭素複合体のナノフレークカーボンチューブからなる壁部の厚さは、49nm以下、特に0.1〜20nm程度、好ましくは1〜10nm程度であって、全長に亘って実質的に均一である。

【0077】

<(a-2)入れ子構造の多層カーボンナノチューブ>

前記のように、工程(1)及び(2)を行った後、特定の加熱工程を行うことにより、得られる鉄−炭素複合体を構成するカーボンチューブは、入れ子構造の多層カーボンナノチューブとなる。

【0078】

こうして得られる入れ子構造の多層カーボンナノチューブは、図4の(a-2)の400に示すように、その長手方向に垂直な断面のTEM像が実質的に完全な円を構成する同心円状のチューブであり、且つ、その長手方向の全長にわたって連続したグラフェンシート像が平行に配列している構造(同心円筒状ないし入れ子状の構造)である。

【0079】

本発明で使用する鉄−炭素複合体を構成する入れ子構造の多層カーボンナノチューブの壁部の炭素部分は、X線回折法により測定した場合に、炭素網面間の平均距離(d002)が0.34nm以下の黒鉛質構造を有するものである。

【0080】

また、本発明で使用する鉄−炭素複合体の入れ子構造の多層カーボンナノチューブからなる壁部の厚さは、49nm以下、特に0.1〜20nm程度、好ましくは1〜10nm程度であって、全長に亘って実質的に均一である。

【0081】

<(b)内包されている炭化鉄又は鉄>

本明細書において、上記ナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブからなる群から選ばれるカーボンチューブ内空間部の炭化鉄又は鉄による充填率(10〜90%)は、本発明で使用する鉄−炭素複合体を透過型電子顕微鏡で観察し、各カーボンチューブの空間部(即ち、カーボンチューブのチューブ壁で囲まれた空間)の像の面積に対する、炭化鉄又は鉄が充填されている部分の像の面積の割合である。

【0082】

炭化鉄又は鉄の充填形態は、カーボンチューブ内空間部に連続的に充填されている形態、カーボンチューブ内空間部に断続的に充填されている形態等があるが、基本的には断続的に充填されている。従って、本発明で使用する鉄−炭素複合体は、金属内包炭素複合体ないし鉄化合物内包炭素複合体、炭化鉄又は鉄内包炭素複合体とも言うべきものである。

【0083】

また、本発明で使用する鉄−炭素複合体に内包されている炭化鉄又は鉄は、カーボンチューブの長手方向に配向しており、結晶性が高く、炭化鉄又は鉄が充填されている範囲のTEM像の面積に対する、結晶性炭化鉄又は鉄のTEM像の面積の割合(以下「結晶化率」という)は、一般に、90〜100%程度、特に95〜100%程度である。

【0084】

内包されている炭化鉄又は鉄の結晶性が高いことは、本発明鉄−炭素複合体の側面からTEM観察した場合、内包物のTEM像が格子状に配列していることから明らかであり、電子線回折において明確な回折パターンが得られることからも明らかである。

【0085】

また、本発明で使用する鉄−炭素複合体に炭化鉄又は鉄が内包されていることは、電子顕微鏡、EDX(エネルギー分散型X線検出器)により容易に確認することができる。

【0086】

<鉄−炭素複合体の全体形状>

本発明で使用する鉄−炭素複合体は、湾曲が少なく、直線状であり、壁部の厚さが全長に亘ってほぼ一定の均一厚さを有しているので、全長に亘って均質な形状を有している。その形状は、柱状で、主に円柱状である。

【0087】

本発明による鉄−炭素複合体の外径は、通常、1〜100nm程度、特に1〜50nm程度の範囲にあり、好ましくは1〜30nm程度の範囲にあり、より好ましくは10〜30nm程度の範囲にある。チューブの長さ(L)の外径(D)に対するアスペクト比(L/D)は、5〜10000程度であり、特に10〜1000程度である。

【0088】

本発明で使用する鉄−炭素複合体の形状を表す一つの用語である「直線状」なる語句は、次のように定義される。即ち、透過型電子顕微鏡により本発明で使用する鉄−炭素複合体を含む炭素質材料を200〜2000nm四方の範囲で観察し、像の長さをWとし、該像を直線状に伸ばした時の長さをWoとした場合に、比W/Woが、0.8以上、特に、0.9以上となる形状特性を意味するものとする。

【0089】

本発明で使用する鉄−炭素複合体は、バルク材料としてみた場合、次の性質を有する。即ち、本発明では、上記のようなナノフレークカーボンチューブ及び入れ子構造の多層カーボンナノチューブから選ばれるカーボンチューブのチューブ内空間部の10〜90%の範囲に鉄または炭化鉄が充填されている鉄−炭素複合体は、顕微鏡観察によりかろうじて観察できる程度の微量ではなく、多数の該鉄−炭素複合体を含むバルク材料であって、鉄−炭素複合体を含む炭素質材料、或いは、炭化鉄又は鉄内包炭素質材料ともいうべき材料の形態で大量に得られる。

【0090】

特開2002−338220号公報の実施例1で製造されたナノフレークカーボンチューブとそのチューブ内空間部に充填された炭化鉄からなる本発明炭素質材料の電子顕微鏡写真を、図2に示す。

【0091】

図2から判るように、本発明で使用する鉄−炭素複合体を含む炭素質材料においては、基本的にはほとんど全ての(特に99%又はそれ以上の)カーボンチューブにおいて、その空間部(即ち、カーボンチューブのチューブ壁で囲まれた空間)の10〜90%の範囲に炭化鉄又は鉄が充填されており、空間部が充填されていないカーボンチューブは実質上存在しないのが通常である。但し、場合によっては、炭化鉄又は鉄が充填されていないカーボンチューブも微量混在することがある。

【0092】

また、本発明の炭素質材料においては、上記のようなカーボンチューブ内空間部の10〜90%に鉄または炭化鉄が充填されている鉄−炭素複合体が主要構成成分であるが、本発明の鉄−炭素質複合体以外に、スス等が含まれている場合がある。そのような場合は、本発明の鉄−炭素質複合体以外の成分を除去して、本発明の炭素質材料中の鉄−炭素質複合体の純度を向上させ、実質上本発明で使用する鉄−炭素複合体のみからなる炭素質材料を得ることもできる。

【0093】

また、従来の顕微鏡観察で微量確認し得るに過ぎなかった材料とは異なり、本発明で使用する鉄−炭素複合体を含む炭素質材料は大量に合成できるので、その重量を容易に1mg以上とすることができる。

【0094】

本発明炭素質材料は、該炭素質材料1mgに対して25mm2以上の照射面積で、CuKαのX線を照射した粉末X線回折測定において、内包されている鉄または炭化鉄に帰属される40°<2θ<50°のピークの中で最も強い積分強度を示すピークの積分強度をIaとし、カーボンチューブの炭素網面間の平均距離(d002)に帰属される26°<2θ<27°のピークの積分強度Ibとした場合に、IaのIbに対する比R(=Ia/Ib)が、0.35〜5程度、特に0.5〜4程度であるのが好ましく、より好ましくは1〜3程度である。

【0095】

本明細書において、上記Ia/Ibの比をR値と呼ぶ。このR値は、本発明で使用する鉄−炭素複合体を含む炭素質材料を、X線回折法において25mm2以上のX線照射面積で観察した場合に、炭素質材料全体の平均値としてピーク強度が観察されるために、TEM分析で測定できる1本の鉄−炭素複合体における内包率ないし充填率ではなく、鉄−炭素複合体の集合物である炭素質材料全体としての、炭化鉄又は鉄充填率ないし内包率の平均値を示すものである。

【0096】

尚、多数の鉄−炭素複合体を含む炭素質材料全体としての平均充填率は、TEMで複数の視野を観察し、各視野で観察される複数の鉄−炭素複合体における炭化鉄又は鉄の平均充填率を測定し、更に複数の視野の平均充填率の平均値を算出することによっても求めることができる。かかる方法で測定した場合、本発明で使用する鉄−炭素複合体からなる炭素質材料全体としての炭化鉄又は鉄の平均充填率は、10〜90%程度、特に40〜70%程度である。

【0097】

<好ましいナノスケールカーボンチューブ>

上記のようなナノスケールカーボンチューブはいずれも公知であり、各種のものが入手可能である。

【0098】

これらのうちでも、特に、加圧500kg/cm2で粉体抵抗が1Ω・cm以下、特に0.8Ω・cm以下、典型的には0.1〜0.8Ω・cm程度であるものが好ましい。なお、本明細書において、上記粉体抵抗は、粉体抵抗測定システム(商品名「MCP−PD41」、三菱化学(株)製)により加圧500kg/cm2で測定した値である。測定の詳細と測定例を、後記実施例1に示す。

【0099】

また、外径が3〜50nm程度、アスペクト比5以上、特に5〜10000であるナノスケールカーボンチューブ、特に、上記多層カーボンナノチューブ又は鉄−炭素複合体を使用するのが好ましい。

【0100】

樹脂

本発明において使用する樹脂は、各種の樹脂が使用でき、例えば、熱可塑性樹脂、熱硬化性樹脂、感光性樹脂等が挙げられる。これらのなかでも、感光性樹脂が好ましい。感光性樹脂としては、特に限定されることなく、従来から使用されている各種のものが使用できる。感光性樹脂としては、例えば、紫外線硬化性樹脂、電子線硬化性樹脂等のいずれであってもよい。

【0101】

紫外線硬化型樹脂又は電子線硬化型樹脂としては、公知の様々なものが使用でき、アクリル樹脂、シリコーン樹脂、エステル樹脂等があげられる。代表的なものとしては、分子中にアクリロイル基を有する紫外線硬化型樹脂であり、エポキシアクリレート系,ウレタンアクリレート系,ポリエステルアクリレート系,ポリオールアクリレート系のオリゴマー、ポリマーと単官能・2官能・あるいは多官能重合性(メタ)アクリル系モノマー、例えばテトラヒドロフルフリルアクリレート,2−ヒドロキシエチルアクリレート,2−ヒドロキシ−3−フェノキシプロピルアクリレート,ポリエチレングリコールジアクリレート,ポリプロピレングリコールジアクリレート,トリメチロールプロパントリアクリレート,ペンタエリトリトールトリアクリレート,ペンタエリトリトールテトラアクリレートなどのモノマー、オリゴマー等の混合物が使用される。

【0102】

なお、感光性樹脂には、通常配合される光重合開始剤、光重合促進剤等を配合してもよい。

【0103】

ネットワーク形成剤

本発明で使用するネットワーク形成剤は、上記ナノスケールカーボンチューブによるネットワーク形成を容易ならしめる化合物であり、一般には、有機溶媒が好ましい。特に、前記樹脂、特に感光性樹脂との溶解度パラメーターの差の絶対値が0.2〜5程度、特に0.3〜4程度である有機溶剤が好ましい。

【0104】

ここで、上記溶解度パラメータ(SP)の値は、日本接着協会編「接着ハンドブック(第2版)」、日刊工業新聞社、1989年8月30日発行、第105頁に記載のように、下記のSmallの式(s)を用いて計算することにより求めることができる。

【0105】

SP=(dΣG)/M (s)

上記式(s)中、Mは、分子量を示し、dは密度を示し、Gは原子団・基に固有の定数を示す。

【0106】

上記ネットワーク形成剤の溶解度パラメータは、上記Smallの式(s)を用いて計算した値である。また、本明細書において、感光性樹脂の溶解度パラメータは、光硬化前の感光性樹脂モノマー又はオリゴマー(光重合開始剤、光重合促進剤を含まないもの)について上記Smallの式(s)を用いて計算した値を指すものとする。

【0107】

上記ネットワーク形成剤として使用する有機溶媒としては、大気圧下での沸点が、70〜200℃程度、特に100℃〜190℃程度のものが好ましい。

【0108】

特に、一般式(1)

【0109】

【化4】

【0110】

[式中、Aは炭素数2〜4の直鎖又は分岐のアルキレン基を示し、Rは水素原子又は炭素数1〜4のアルキル基を示し、nは1又は2を示す。]

で表されるグリコール化合物が好ましく、該グリコール化合物は、1種単独で又は2種以上を混合して使用することができる。

【0111】

上記一般式(1)において、Aで示される炭素数2〜4の直鎖又は分岐のアルキレン基のなかでも、炭素数2又は3のアルキレン基、特に炭素数3のイソプロピレン基、プロピレン基、炭素数2のエチレン基が好ましい。また、Rで示される炭素数1〜4のアルキル基のなかでも、特にメチル基、エチル基等が好ましい。また、nは1であるのが好ましい。

【0112】

上記一般式(1)で表されるグリコール化合物のうちでも、エチレングリコール、エチレングリコールモノメチルエーテル、プロピレングリコール、プロピレングリコールモノメチルエーテルが好ましく、なかでも、エチレングリコール、プロピレングリコールモノメチルエーテルがより好ましい。

【0113】

本発明の導電性ないし制電性成形体の製造方法

本発明の成形体は、典型的には、少なくとも次の工程(a)、(b)、(c)及び(d)を行うことにより製造できる。

【0114】

(a)(a-1)ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2)ナノスケールカーボンチューブ、ネットワーク形成剤及び揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程、

(b)上記工程(a)で得られた第1組成物と樹脂とを混合して、第2組成物を調製する工程及び

(c)上記工程(b)で得られた第2組成物を、20℃〜120℃の温度にて一方向に撹拌してエージング処理を行う工程、及び

(d)上記工程(c)で得られたエージング処理後の第2組成物を、所望の形状に成形し、樹脂を固化させる工程。

【0115】

以下、各工程について詳述する。

【0116】

<工程(a)>

工程(a)においては、ネットワーク形成剤で表面処理されたナノスケールカーボンチューブを含む第1組成物を調製するために、(a-1)ナノスケールカーボンチューブとネットワーク形成剤とを接触させるか、又は、(a-2)ナノスケールカーボンチューブ、ネットワーク形成剤及び揮発性溶媒を含む混合物を得、該混合物を乾燥処理に供する。

【0117】

<工程(a-1)>

上記(a-1)のように、ナノスケールカーボンチューブとネットワーク形成剤とを接触させるには、典型的には、ネットワーク形成剤とナノスケールカーボンチューブとを混合して混合物とすればよい。そのような混合物を調製するには、各成分を均一混合するのが好ましい。混合方法としては、ニーダー、バンバリータイプミキサー、ヘンシルミキサー、ローター、ボールミル、遊星ミル等の公知の方法を用いることができる。ネットワーク形成剤が揮発しない密閉型混合法が好ましい。

【0118】

ナノスケールカーボンチューブとネットワーク形成剤とを接触させる場合、ネットワーク形成剤の量が、ナノスケールカーボンチューブに対して1〜500重量%程度、特に5〜470重量%程度となるように、ネットワーク形成剤とナノスケールカーボンチューブとを密閉容器に一緒に入れ、ネットワーク形成剤の沸点±50℃程度の温度条件で加熱するのが好ましい。

【0119】

上記(a-1)の場合は、こうして得られる混合物そのものを、上記第1組成物として使用する。

【0120】

<工程(a-2)>

工程(a-2)では、ナノスケールカーボンチューブ、ネットワーク形成剤及び揮発性溶媒を含む混合物(第1組成物製造用の混合物)を得、該混合物を乾燥処理に供することにより、第1組成物を得る。

【0121】

揮発性溶媒を使用するのは、ネットワーク形成剤が高粘度である場合に、これを揮発性溶媒で希釈して低粘度化するためである。こうすることにより、ネットワーク形成剤によるナノスケールカーボンチューブの表面処理をより良好に行うことができる。かかる揮発性溶媒としては、大気圧下での沸点が30℃〜100℃程度、特に40℃〜90℃程度の有機溶媒が好ましく、典型的には、アセトン、メチルエチルケトン、テトラヒドロフラン、メタノール、エタノール等が使用できる。

【0122】

上記3つの成分を混合する際の混合方法としては、ニーダー、バンバリータイプミキサー、ヘンシルミキサー、ローター、ボールミル、遊星ミル等の公知の方法を用いることができる。ネットワーク形成剤が揮発しない密閉型混合法が好ましい。

【0123】

こうして、得られる混合物(第1組成物製造用の混合物)において、ネットワーク形成剤の量は、ナノスケールカーボンチューブに対して1〜500重量%程度、特に5〜470重量%程度であり、揮発性溶媒の量は、ナノスケールカーボンチューブ1重量部に対して1〜30重量部程度、特に2〜15重量部程度とするのが好ましい。

【0124】

工程(a-2)においては、第1組成物製造用の混合物を乾燥処理に供することにより、主として揮発性溶媒を蒸発させて、第1組成物を調製する。乾燥処理時の温度条件は、10〜120℃程度、特に20〜70℃程度とするのが好ましい。また、乾燥方法としては、上記混合物を撹拌しながら上記揮発性溶媒を蒸発させる方法等を採用するのが好ましい。

【0125】

上記(a-1)及び(a-2)のいずれの場合も、得られる第1組成物において、ネットワーク形成剤の量は、ナノスケールカーボンチューブの1〜500重量%程度、特に5〜470重量%程度であることが好ましい。

【0126】

ナノスケールカーボンチューブは、製造した状態では、一本一本バラバラの状態で存在しているチューブもあるが、多くのチューブは、(一次粒子に対する二次粒子のように)多数本のチューブが絡み合った多数の凝集体として存在している。上記本発明の工程(a)において、第1組成物を調製することにより、凝集体の絡み合いがほぐされるものと推察される。

【0127】

<工程(b)>

工程(b)においては、上記工程(a)で得られた第1組成物を、樹脂に分散させて第2組成物を得る。第2組成物を調製するには、第1組成物と樹脂とを均一混合する。混合方法としては、ニーダー、バンバリータイプミキサー、ヘンシルミキサー、ローター、ボールミル、遊星ミル、3本ロール等の公知の方法を用いることができる。

【0128】

第2組成物の全重量に対して、ナノスケールカーボンチューブの割合は、0.01〜3重量%程度、特に0.1〜1.5重量%程度であるのが好ましく、ネットワーク形成剤の量は、ナノスケールカーボンチューブの1〜500重量%程度、特に5〜470重量%程度であることが好ましい。

【0129】

第2組成物において、ナノスケールカーボンチューブ配合量が0.01〜3重量%、特に0.1〜1.5重量%の範囲であると、得られる成形体(特に皮膜)の光透過特性が良好であり、また、ナノスケールカーボンチューブのネットワークが充分に形成され、充分な導電性ないし制電性が得られる。

【0130】

<工程(c)>

また、本発明では、上記工程(b)で得られる第2組成物をエージング処理する。

【0131】

エージング処理の温度条件としては、20℃〜120℃程度、特に25〜100℃程度が好ましい。

【0132】

また、エージング処理においては、上記温度にて一方向に撹拌を行うのが好ましい。撹拌を一方向に行うには、例えば、超音波による撹拌等ではなく、機械的撹拌装置で一方向に回転させればよい。機械的撹拌としては、モーターで駆動される撹拌棒を使用するのが好ましい。通常、第2組成物が撹拌棒の回転にともなって一方向に流動すれば良く、乱流を起こさないように流動させるのが好ましい。この観点からは、撹拌棒としては、円柱状の回転棒を使用するのが好ましいが、通常の撹拌翼を備えた撹拌棒等も使用できる。

【0133】

エージング処理の時間は、第2組成物の組成、エージング温度等によって適宜選択すればよいが、一般には、0.1〜24時間程度、特に0.4〜10時間程度行うのが好ましい。

【0134】

このエージング処理を行うことにより、優れた導電性ないし制電性を有する樹脂成形体を製造することができる。この理由は未だ完全には解明されていないが、おそらく、上記温度で一方向に撹拌することにより、ネットワーク形成剤で表面処理されたナノスケールカーボンチューブが相互に出会い、接触し、その際に、ネットワーク形成剤の存在によって、樹脂中に分散するよりも、互いに接触する方が自由エネルギー的に安定であるので、次々とネットワークが成長していくものと推察される。

【0135】

上記エージング処理後の第2組成物において、ナノスケールカーボンチューブの割合は、第2組成物の全重量に対して0.01〜3重量%程度、特に0.1〜1.5重量%程度であるのが好ましく、ネットワーク形成剤の割合は、ナノスケールカーボンチューブに対して1〜500重量%程度、特に5〜470重量%程度であるのが好ましい。

【0136】

なお、エージング処理後の第2組成物は、後述のように、導電性ないし制電性樹脂コーティング組成物として使用できる。

【0137】

<工程(d)>

工程(d)においては、上記工程(c)で得られた上記エージング処理後の第2組成物を、所望の形状に成形し、固化させる。

【0138】

エージング処理後の第2組成物は、例えば、基体上に塗布し、皮膜の形態に成形することができ、それにより導電性ないし制電性の皮膜を得ることができる。

【0139】

樹脂が感光性樹脂の場合は、光硬化反応させて感光性樹脂を固化させる。光硬化は、使用した感光性樹脂に応じて、常法に従って行えばよい。

【0140】

なお、工程(d)を、樹脂中においてナノスケールカーボンチューブの一部が互いに接続した状態で、固化させることにより行うのが好ましい。そのためには、成形後直ちに固化させることや、温度上昇したとしても前記エージング温度以下に抑えることが好ましい。

【0141】

本発明の導電性ないし制電性樹脂成形体

上記方法により得られる本発明の樹脂成形体は、必ずしも導電性ないし制電性である必要はないが、導電性ないし制電性であるのが好ましい。また、本発明の樹脂成形体は、感光性樹脂を用いて製造された場合、その製造に使用した感光性樹脂のモノマー、オリゴマー等を含んでいてもよい。

【0142】

上記のように、本発明の成形体は、前記ネットワーク形成剤で表面処理されたナノスケールカーボンチューブと前記樹脂とを含み、該ナノスケールカーボンチューブの2本以上が部分的に接続してなる長さ10μm以上の連続体から形成されたネットワーク構造を有しており、表面抵抗率が1010Ω/□以下であることを特徴とする導電性ないし制電性成形体である。

【0143】

樹脂中でのナノスケールカーボンチューブのネットワーク構造は、本発明の成形体の表層を、走査型電子顕微鏡で観測することにより確認することができる。

【0144】

なお、本発明成形体の表層がそのままでは走査型電子顕微鏡でナノスケールカーボンチューブのネットワーク構造を観察できない場合には、アルカリ液による化学エッチングやスッパタリングなどによる物理エッチングのエッチング処理を施すことにより、該ネットワーク構造を観察することができる。上記エッチング処理をする場合、その条件は、樹脂の種類に応じて適宜選択すればよいが、例えば、感光性樹脂を含有する成形体の場合、5〜15%程度の濃度のKOH水溶液中に1〜10分間程度浸漬して化学エッチングし、水洗、エタノール洗浄の後、乾燥させればよい(後述の実施例3(e)参照)。

【0145】

本発明の一実施形態に係る樹脂組成物におけるカーボンナノチューブのネットワーク構造を示す電子顕微鏡写真およびレーザー顕微鏡写真を図5に示す(後記実施例3(e)参照)。

【0146】

図5からも明らかなように、本発明の樹脂組成物及び樹脂成形体においては、樹脂中でナノスケールカーボンチューブの2本以上が、重なり合って部分的に接続し、長さ10μm以上のカーボンナノチューブの連続体ないし連結体を形成し、該連続体がネットワーク構造を形成している。

【0147】

一般には、ナノスケールカーボンチューブの2本以上、特に2〜10本程度が、部分的に接続した状態で直列的に配列し、上記連続体を形成している。換言すると、本発明の成形体においては、複数本のナノスケールカーボンチューブ、特に2〜5本程度のナノスケールカーボンチューブが部分的に接触した状態で直列的に配列しているので、連続体を構成する複数のナノスケールカーボンチューブは若干配向している。

【0148】

本明細書及び特許請求の範囲において、「部分的に接続」又は「部分的に接続した状態」とは、走査型電子顕微観察において、隣り合ったナノスケールカーボンチューブ像同士が、部分的に重なり合って配列していることを指す。部分的に重なり合って配列している状態の例としては、2本のナノスケールカーボンチューブ像が1点で接続している状態、2本のナノスケールカーボンチューブ像どうしが長さ約5μm以下の範囲で重なりあっている(接触した)状態、長いナノスケールカーボンチューブ像2本が、その間に存在する部分的に接続した短いナノスケールカーボンチューブ像の1本以上(特に1〜5本程度)により、連結された状態等を例示できる。

【0149】

また、上記連続体は、基本的には、複数のナノスケールカーボンチューブが部分的に接続した状態で直列的に配列した“主鎖”に相当する部分を指している。しかし、この“主鎖”から枝分かれした状態で接続したナノスケールカーボンチューブが存在していてもよい。

【0150】

また、上記連続体は、直列的に配列した複数のナノスケールカーボンチューブから構成されているが、連続体の全体形状は、直線状であってもよく、また、1か所が屈曲した形状(V字形状、L字形状等)となっていてもよく、更に2カ所以上が屈曲した形状(例えば、W字形状、波線状等)となっていてもよい。

【0151】

観測される連続体の長さは、通常10μm以上であり、典型的には10〜1000μm程度、特に10〜50μm程度である。

【0152】

ここで観測される連続体の長さは、表層のみの観察であるため、観察される像そのものは有限であるが、実質的には深さ方向で他の連続体と接触しており、成型体全体にわたりネットワークを形成しているものである。

【0153】

また、本明細書において、「連続体の長さ」は、走査型電子顕微で観察される像において、次のようにして測定した長さを指す。まず、図6に示すように、連続体の一末端のナノスケールカーボンチューブ10を起点ナノスケールカーボンチューブとし、この起点ナノスケールカーボンチューブ10と部分的に接続した第2のナノスケールカーボンチューブ20、更に部分的に接続した状態が観察される限り、第3のナノスケールカーボンチューブ30又はそれ以降のナノスケールカーボンチューブを、連続体を構成しているナノスケールカーボンチューブとみて、他末端のナノスケールカーボンチューブ(以下「第n番目のナノスケールカーボンチューブ」という)50までを本発明の「連続体」として捉える。次に、上記起点ナノスケールカーボンチューブ10の最外端10eと、起点ナノスケールカーボンチューブ10と第2のナノスケールカーボンチューブ20との接続箇所15とを直線で結び、更に、該接続箇所15と第2のナノスケールカーボンチューブ20と第3のナノスケールカーボンチューブ30との接続箇所25とを直線で結び、更に部分的に接続された状態が観察される限り、第4又はそれ以降の第(n−1)番目のナノスケールカーボンチューブまでに関して、相互に隣接するナノスケールカーボンチューブとの接続箇所どうしを直線で結んで行き、他末端のナノスケールカーボンチューブ(即ち、第n番目のナノスケールカーボンチューブ)50とその手前の(即ち、第(n−1)番目の)ナノスケールカーボンチューブ40との接続箇所45と、他末端の(第n番目の)ナノスケールカーボンチューブ50の最外端50eとを直線で結ぶ。こうして得られた直線の長さの合計を「連続体の長さ」とする。

【0154】

走査型電子顕微鏡で20μm×20μmの範囲の視野を100視野観察すると、その80以上の視野において、上記20μm×20μmの範囲に上記連続体が1本以上、特に1〜10本程度存在している。

【0155】

これら複数の連続体は、ランダムに分散しており、成形体中で、3次元的に連続した構造を形成している。

【0156】

本明細書及び特許請求の範囲において、上記のような連続体から構成されている構造を「ネットワーク構造」と呼ぶものとする。

【0157】

本発明の成形体は、上記のようなネットワーク構造を有しているため、系全体に亘って電荷の移動が可能となると思われる。このことは、本発明に従って得られる樹脂成形体(皮膜の形態をしている導電層ないし帯電防止層を含む)が導電性を示すことからも支持される。

【0158】

これに対して、前記特許文献5に記載の導電性樹脂組成物、導電性樹脂成形体(或いは導電層ないし制電層、帯電防止膜)においては、均一に分散しているナノスケールカーボンチューブが相互に接触又は接近した状態で存在しているが、一本一本のナノスケールカーボンチューブの分散はランダムな分散であって、系全体に亘って均一に分散しているだけであって、本発明のように、複数本のナノスケールカーボンチューブが部分的に接続した状態で長い1本の配列体(連続体)を形成し、さらにその長い1本の配列体(連続体)がネットワーク構造を形成するような形態ではない。

【0159】

換言すると、前記特許文献5に記載の導電性樹脂組成物、導電性樹脂成形体においては、本発明の成形体において観察されるようなナノスケールカーボンチューブの2本以上が部分的に接続した状態で直列的に配列している長さ10μm以上の連続体、即ち、複数本のナノスケールカーボンチューブが若干配向して配列した集合体は観察されない。また、前記特許文献5の樹脂成形体と対比すると、本発明の成形体は、ナノスケールカーボンチューブの連続体がネットワーク構造を有している点においても、全く異なっている。

【0160】

本発明の成形体中での前記ナノスケールカーボンチューブの分散状態について更に説明すると、樹脂中には、ナノスケールカーボンチューブの凝集物が実質的に含まれていない。従って、本発明の樹脂組成物及び樹脂成形体は、前記特許文献4に記載の従来の樹脂組成物及び樹脂成形体とも全く異なる新規なものである。

【0161】

従来、導電性フィラーとして、カーボンナノチューブ等の炭素材料を使用すると、チューブ等の炭素材料はその大多数が凝集しており、個々のチューブにまで別れた状態で分散させることは困難であった。

【0162】

しかし、本発明に従ってネットワーク形成剤で表面処理したナノスケールカーボンチューブを樹脂に分散させると、原料ナノスケールカーボンチューブ相互の絡まり合いがほぐれて、実質的に凝集体を生じることなく分散し、しかも、2本以上のナノスケールカーボンチューブが部分的に接続した状態で直列的に配列して、長さ10μm以上の連続体が生じるという驚くべき結果が達成される。

【0163】

換言すると、本発明の導電性ないし制電性成形体は、

(a)樹脂(特に感光性樹脂)及び

(b)ネットワーク形成剤(特に前記一般式(1)で表されるグリコール化合物)で表面処理されたナノスケールカーボンチューブ

を含み、

該表面処理されたナノスケールカーボンチューブの2本以上(特に2〜10本程度)が部分的に接続してなる長さ10μm以上(特に10〜100μm程度)の連続体から形成されたネットワーク構造を有し、

表面抵抗率が1010Ω/□以下である

ことを特徴とする成形体というべきものでもある。

【0164】

本発明の成形体の表面抵抗率は、1010Ω/□以下であり、特に、108Ω/□以下、好ましくは107Ω/□以下である。従って、本発明の導電性ないし制電性樹脂成形体は充分な帯電防止性を有している。なお、本発明の成形体の表面抵抗率の下限は、103Ω/□程度、特に102Ω/□程度である。

【0165】

本発明の成形体(後述の皮膜の形態にある成形体を含む)において、ナノスケールカーボンチューブの含有量は、通常0.01〜3重量%程度、特に0.1〜1.5重量%程度であるが、後述の実施例からも判るように、本発明では少量のナノスケールカーボンチューブ含有量(例えば、0.1〜0.5重量%程度、特に0.5重量%程度)であっても良好な導電性ないし制電性が発揮される。

【0166】

また、本発明の成形体(後述の皮膜の形態にある成形体を含む)において、ネットワーク形成剤の割合は、ナノスケールカーボンチューブに対して1〜500重量%程度、特に5〜470重量%程度であるのが好ましい。

【0167】

導電性ないし制電性樹脂コーティング組成物、導電層ないし制電層、帯電防止膜

本発明の前記導電性ないし制電性成形体の製造方法の工程(c)で得られるエージング処理後の第2組成物は、そのまま、導電性ないし制電性樹脂コーティング組成物として使用することができる。

【0168】

従って、本発明は、導電性ないし制電性樹脂コーティング組成物を提供するものでもあり、さらに、該導電性ないし制電性樹脂コーティング組成物を基材の表面にコーティングし光硬化させてなる導電性ないし制電性樹脂塗膜(導電層ないし制電層)及びその形成方法、並びに、該導電層からなる帯電防止膜をも提供するものである。

【0169】

<導電性ないし制電性樹脂コーティング組成物>

本発明の導電性ないし制電性樹脂コーティング組成物は、樹脂(特に感光性樹脂)を含有し、更に、ネットワーク形成剤(特に前記一般式(1)で表されるグリコール化合物)で表面処理されたナノスケールカーボンチューブを主成分とする。本発明の導電性ないし制電性樹脂コーティング組成物において、各成分の割合は、次のような範囲であるのが好ましい。

【0170】

ナノスケールカーボンチューブ:導電性ないし制電性樹脂コーティング組成物に対して、3.0〜0.01重量%程度、特に1.5〜0.1重量%程度、

ネットワーク形成剤:ナノスケールカーボンチューブに対して、1〜500重量%程度、特に5〜470重量%程度。

【0171】

本発明の導電性ないし制電性樹脂コーティング組成物は、エージング処理を施して製造されるためか、ネットワーク構造が安定し長期間保存するのに優れている。

【0172】

導電性ないし制電性樹脂コーティング組成物に含まれる樹脂としては、前記のように、感光性樹脂が好ましい。なぜなら、感光性樹脂は、ナノスケールカーボンチューブの運動を加速する加熱処理を行うことなく、光又は電子線照射のみで硬化できるので、第2組成物中に形成されているネットワーク構造が壊れるのを極力防止できるためである。

【0173】

導電性ないし制電性樹脂コーティング組成物を、基材の表面にコーティングする方法は、基材の形状に応じて公知のコーティング方法を採用することができる。例えば、ブレードコーティング、グラビアコーティング、ロールコーティング、ダイコーティング、ディップコーティング、スプレーコーティング、スピンコーティング、スクリーン印刷、刷毛塗り、静電塗装等を採用することができる。また、スクリーン印刷などの方法によりパターンを印刷してもよい。

【0174】

<基材>

本発明の導電性ないし制電性樹脂コーティング組成物をコーティングする基材としては、コーティング可能な基材であればよく、樹脂、ガラス、金属、木材、紙等が例示される。

【0175】

また、基材の形状としては、フィルム、シート、板、繊維、各種成形体等のいずれの形状であってもよい。基材として樹脂を用いた場合は、上述した本発明の樹脂組成物及び樹脂成形体のマトリックス高分子として例示されたものを採用しうる。そのうち、コストおよび塗布性の点からアクリル樹脂、エポキシ樹脂、アルキド樹脂、アルキドメラミン樹脂が好ましい。

【0176】

<導電層ないし制電層及び帯電防止膜>

上記のコーティング組成物を上記コーティング方法で基材に塗布して塗膜を形成し、次いで光硬化により固化させる工程を行うことにより、基材上に導電性樹脂皮膜(導電層)ないし制電性樹脂皮膜(制電層)を形成する。

【0177】

光硬化工程では、塗膜に紫外線又は電子線を照射することにより塗膜を硬化させる。紫外線又は電子線の照射時間や照射強度は、紫外線硬化型樹脂又は電子線硬化型樹脂を含有する樹脂組成物、樹脂層の厚さ等によっても異なるが、紫外線の場合は、500〜3、000mJ/cm2程度の紫外線を照射するのが好ましい。電子線の場合は、1〜50メガラッド程度照射するのが好ましい。

【0178】

固化後の導電層ないし制電層の平均厚さは、0.1〜100μm程度、好ましくは1〜50μm程度である。導電層ないし制電層が厚すぎると、基材からの剥離が問題となるため好ましくなく、また、薄すぎると必要な導電性ないし制電性が得られないため好ましくない。上記固化後の導電層ないし制電層は帯電防止膜として有用である。

【0179】

本発明の導電性ないし制電性樹脂コーティング組成物の用途としては、次のものが挙げられる。

【0180】

電子部品の搬送、保管、実装に使用されるキャリアテープ、トレー等は、電子部品への静電気放電による電子部品の破損を防止するために帯電防止(導電性ないし制電性)が必要である(表面抵抗率104〜1010Ω/□)。摩擦により樹脂からフィラーが脱落して生じるパーティクルコンタミネーションは、電子部品など精密さが要求される用途に対しては絶縁不良などの問題となるが、本発明の導電性ないし制電性樹脂コーティング組成物から得られる皮膜は、パーティクルコンタミネーションの発生がほとんどないため、電子部品への帯電防止材として好適に用いることができる。

【0181】

食品、医薬品など粉末の内容物の包装フィルムでは、内容物が熱シールされる部分に付着しシール不良を起こし、内容物を安全に保護できなくなるため、帯電防止が必要である(表面抵抗率108〜109Ω/□)。また、衛生上コンタミネーションなどを避ける必要がある。そのため本発明の導電性ないし制電性樹脂コーティング組成物(エージング処理された第2組成物)は、フィルム状に成形することにより、食品、医薬品等の包装フィルムとして好適に用いることができる。

【0182】

半導体、バイオ・メディカル関連施設(クリーンルーム)などにおける間仕切り用カーテン、間仕切り板、窓、機械のカバー、作業マットなどのシート類は、帯電防止が必要である(表面抵抗率106〜108Ω/□)とともにパーティクルコンタミネーションがないことが要求される。そのため本発明の導電性ないし制電性樹脂コーティング組成物から得られる皮膜は上記のシート類の帯電防止膜として好適に用いることができる。

【実施例】

【0183】

実施例1〜3及び比較例1及び2

(1)原料ナノスケールカーボンチューブ及びそれらの物性

原料ナノスケールカーボンチューブとして、下記表1に記載の単層カーボンナノチューブ、多層カーボンナノチューブ、鉄−炭素複合体(炭化鉄がチューブ内空間部に部分的に内包されたナノフレークカーボンチューブ)を使用した。

【0184】

これらナノスケールカーボンチューブは下記表1に記載の物性を有していた。

【0185】

ナノスケールカーボンチューブの粉体抵抗率は、粉体抵抗測定システム(商品名「MCP-PD41」、三菱化学(株)製)により測定した。具体的には、上記ナノスケールカーボンチューブを、5mmパンチに装填し、加圧500kg/cm2で粉体抵抗率を求めた。

【0186】

鉄又は炭化鉄の内包率は、前記のように、鉄−炭素複合体を透過型電子顕微鏡で観察し、カーボンチューブの空間部(即ち、カーボンチューブのチューブ壁で囲まれた空間)の像の面積に対する、炭化鉄又は鉄が充填されている部分の像の面積の割合である。

【0187】

【表1】

【0188】

(2)成形体(皮膜)の製造

(a)第1組成物の調製

原料ナノスケールカーボンチューブとして、上記表1に記載の単層カーボンナノチューブ、多層カーボンナノチューブ又は鉄−炭素複合体を用いた。

【0189】

該ナノスケールカーボンチューブ、プロピレングリコールモノメチルエーテル(以下「PGME」ということがある)及びアセトンを表2の割合で混合した。混合は、ZrO2ボールをポリプロピレン製密閉容器に入れて、遊星ミルにて400rpmの回転数で1時間行った。

【0190】

次いで、得られた混合物を、30℃で加熱し撹拌しながら、アセトンを乾燥させ、第1組成物を得た。得られた第1組成物の組成を表3に示す。

【0191】

【表2】

【0192】

【表3】

【0193】

(b)第2組成物の調製

上記工程(a)で得られた第1組成物と、感光性樹脂(感光性エポキシアクリレートモノマー(日本化薬社製 EAM−2160)96重量%、光重合開始剤(日本化薬社製DETX−S)2重量%、光重合促進剤(日本化薬社製EPA)2重量%)とを、各成分が表4の割合となるように混合し、第2組成物を得た(実施例1〜3)。

【0194】

また、比較のため、実施例2及び3において、第1組成物を調製しなかった(即ち、ネットワーク形成剤での表面処理をしなかった)以外は上記2(a)と同様にして、ナノスケールカーボンチューブと上記感光性樹脂とを表4の割合となるように混合し、比較混合物を得た(比較例1及び2)。

【0195】

いずれの場合も、混合は、混合装置としてノリタケカンパニー製の3本ロールを用い、回転数100rpm、温度30℃、混合時間0.1時間の条件で行った。

【0196】

【表4】

【0197】

(c)エージング処理工程

上記工程(b)で得られた第2組成物(実施例1〜3)及び比較混合物(比較例1及び2)を、エージング処理に供した。エージング処理は、図7に示すように、ポリプロピレン製容器3を、該容器3のほぼ全体が加熱できるエージング用加熱装置5内に設置し、該容器3に第2組成物4を入れ、該容器3の温度を50℃に保持し、モーター1で駆動されるポリプロピレン製円柱状回転棒2を60rpmで一方向に回転させながら0.1時間行った。

【0198】

(d)成形体(皮膜)の形成

上記工程(c)でエージング処理された第2組成物を用い、ガラス基板上に、硬化後の厚みが50μmとなるようにブレードコーティング法で塗布し、低圧水銀ランプにて10分間UV照射して塗膜を硬化させた。

【0199】

得られた硬化皮膜について、JIS K 6911の規格に基づき、二重リング法による表面抵抗率測定装置(ダイアインスツルメンツ社製、「ハイレスタ−UP MCP−HT450型」を用いて表面抵抗率を測定した。結果を表5に示す。

【0200】

【表5】

【0201】

表5の結果から、ナノスケールカーボンチューブをネットワーク形成剤で処理することなくそのまま樹脂中に分散させた場合(比較例1及び2)に比べて、本発明に従ってナノスケールカーボンチューブをネットワーク形成剤で処理してから樹脂中に分散させた場合(実施例1〜3)は、硬化皮膜の表面抵抗率が有意に低下していることが判る。従って、ネットワーク形成剤で予め処理することにより、導電性ないし制電性を発揮させるネットワーク構造が良好に形成されることが判る。

【0202】

(e)ネットワーク構造の確認

上記実施例3で得られた硬化皮膜中のネットワーク構造を確認するため、硬化皮膜の表面を10重量%KOH水溶液中に5分間浸漬してエッチングし、水洗、エタノール洗浄の後、乾燥した。電子顕微鏡(JEOL社製の「JSM−6700F」)によりエッチング表面を観察した。結果を、図5に示す。

【0203】

図5において、繊維状の画像は、一本のナノスケールカーボンチューブ(鉄−炭素複合体)の画像である。

【0204】

図5に示すように、本発明の成形体(皮膜)においては、ナノスケールカーボンチューブが、2本以上の複数本から構成される連続体がネットワーク構造を形成していることが判る。より詳しくは、ナノスケールカーボンチューブの2本以上が部分的に接続した状態で直列的に配列し、長さ10μm以上の連続体が形成されている。該連続体において、ナノスケールカーボンチューブは、部分的に接触した状態で集合して、連続体を構成している。

【0205】

図5においては、そのような連続体が20μm×20μmの範囲に2本以上存在しており、これら連続体が網目状に連結して、ネットワーク構造を形成している。図5において、不連続になっているようにも見える箇所もあるが、上記表面抵抗率の測定結果が低抵抗であることからみて、これら連続体は何らかの形で相互に部分的に接続して、全体としてネットワークを形成し、その結果、導電性が発現していると考えられる。

【0206】

該連続体は、20μm×20μmの視野を100個観察した場合に80以上の視野で1個以上、典型的には2〜5個程度存在していた。

【0207】

実施例4

(a)第1組成物の調製

実施例3で使用したのと同じ鉄−炭素複合体、PGME及びアセトンを表6の割合で混合した。混合は、ZrO2ボールをPP製密閉容器に入れて、遊星ミルにて400rpmの回転数で1時間行った。

【0208】

次いで、得られた混合物を、30℃で撹拌しながら加熱して、アセトンを乾燥させ、第1組成物を得た。得られた第1組成物の組成を表7に示す。

【0209】

【表6】

【0210】

【表7】

【0211】

(b)第2組成物の調製

上記工程(a)で得られた第1組成物と、感光性樹脂(感光性エポキシアクリレートモノマー(日本化薬社製 EAM−2160)96重量%、光重合開始剤(日本化薬社製DETX−S)2重量%、光重合促進剤(日本化薬社製EPA)2重量%)とを、各成分が表8の割合となるように混合した。混合は、混合装置としてノリタケカンパニー製の3本ロールを用い、回転数100rpm、温度30℃、混合時間0.1時間の条件で行った。

【0212】

こうして第2組成物を得た。

【0213】

【表8】

【0214】

(c)エージング工程

上記工程(b)で得られた第2組成物の一部を、エージング処理に供した。エージングは、図7に示すように、ポリプロピレン製容器3を、該容器3のほぼ全体が加熱できるエージング用加熱装置5内に設置し、該容器3に第2組成物4を入れ、該容器3の温度を50℃に保持し、モーター1で駆動されるポリプロピレン製円柱状回転棒2を60rpmで一方向に回転させながら行った。

【0215】

エージング処理時間の影響を調べるために、エージング時間0.1時間、0.4時間及び1時間の3通りでエージングを行った。

【0216】

(d)成形体(硬化皮膜)の形成

上記工程(b)で得られた第2組成物および上記工程(c)でのエージング処理を施した3種の第2組成物のそれぞれを、4枚のガラス基板上に、硬化後の厚みが50μmとなるようにブレードコーティング法で塗布し、低圧水銀ランプにて10分間UV照射して塗膜を硬化させた。

【0217】

得られた硬化皮膜について、JIS K 6911の規格に基づき、二重リング法による表面抵抗率測定装置(ダイアインスツルメンツ社製、「ハイレスタ−UP MCP−HT450型」を用いて表面抵抗率を測定した。結果を下記表9に示す。

【0218】

【表9】

【0219】

上記表9の結果から、エージング処理をしなくても、表面抵抗率が低いものとなっているが、エージング処理をすることにより、一桁以上更に低い表面抵抗率を達成できることが判る。

【0220】

実施例5及び6:ネットワーク形成剤処理

本実施例5及び6では、ネットワーク形成剤のSP値と沸点について検討を行った。

【0221】

検討材料のSP値(前記Smallの式により算出)と大気圧下での沸点を表10に示した。

【0222】

本発明者らの研究によると、ナノスケールカーボンチューブのSP値は樹脂のSP値より小さいので、樹脂中の分散を改善するため、ナノスケールカーボンチューブ表面を改質する。エージング処理による混合によるとナノスケールカーボンチューブをネットワーク化させ得るネットワーク形成剤として、感光性樹脂(感光性エポキシアクリレートモノマー(日本化薬社製 EAM−2160)96重量%、光重合開始剤(日本化薬社製DETX−S)2重量%、光重合促進剤(日本化薬社製EPA)2重量%)との溶解度パラメーターの差の絶対値が0.2〜5の範囲内にある有機溶剤を選定した。

【0223】

【表10】

【0224】

尚、上記感光性樹脂の溶解度パラメータは、感光性エポキシアクリレートモノマー自体(光重合開始剤及び光重合促進剤を添加する前のもの)の溶解度パラメータである。

【0225】

(a)第1組成物の調製

実施例3で使用したのと同じナノスケールカーボンチューブ(鉄−炭素複合体)と有機溶媒(エチレングリコール、PGME、アセトン)を、表11の割合で混合した。混合は、ZrO2ボールをポリプロピレン製密閉容器に入れて、遊星ミルにて400rpmの回転数で1時間行った。

【0226】

次いで、得られた混合物を、100℃で撹拌しながら加熱して、アセトンを乾燥させ、第1組成物を得た。得られた第1組成物の組成を表12に示す。

【0227】

【表11】

【0228】

【表12】

【0229】

(b)第2組成物の調製

上記工程(a)で得られた第1組成物と、感光性樹脂(感光性エポキシアクリレートモノマー(日本化薬社製 EAM−2160)96重量%、光重合開始剤(日本化薬社製DETX−S)2重量%、光重合促進剤(日本化薬社製EPA)2重量%)とを、各成分が表13の割合となるように混合した。即ち、1重量%のナノスケールカーボンチューブ(鉄−炭素複合体)を含有するように調合し、3本ロールで、混合分散した。こうして第2組成物を得た。

【0230】

【表13】

【0231】

(c)エージング工程

上記工程(b)で得られた第2組成物を、実施例3(c)と同様にして50℃で0.6時間エージング処理した。

【0232】

(d)成形体(皮膜)の形成

上記工程(c)で得られたエージング処理後の第2組成物を、ガラス基板上に、硬化後の厚みが50μmとなるようにブレードコーティング法で塗布し、低圧水銀ランプにて10分間UV照射して塗膜を硬化させた。

【0233】

得られた硬化皮膜について、JIS K 6911の規格に基づき、二重リング法による表面抵抗率測定装置(ダイアインスツルメンツ社製、「ハイレスタ−UP MCP−HT450型」を用いて表面抵抗率を測定した。結果を、表14に示す。

【0234】

【表14】

【0235】

実施例5及び実施例6で得られた皮膜は表面抵抗率が小さい値を示している。

【0236】

上記結果から、強い剪断力が働く分散方法によればナノスケールカーボンチューブを分散させるが、エージング処理による軽い混合によるとナノスケールカーボンチューブを凝集させ得るネットワーク形成剤として、感光性樹脂との溶解度パラメーターの差が0.2〜5である有機溶剤が好ましいことが判る。

【0237】

その理由は完全には解明されてはいないが、ナノスケールカーボンチューブのSP値が樹脂のSP値より小さいので、樹脂中の分散を改善するため、ナノスケールカーボンチューブ表面が改質される。しかし、該表面改質によってナノスケールカーボンチューブが過度に分散してしまうと、ナノスケールカーボンチューブ同士の接続がないので導電性が発現しない。感光性樹脂との溶解度パラメーターの差が0.2〜5である有機溶剤は、強いせん断による分散効果とエージング処理による軽い混合に基づくナノスケールカーボンチューブの相互接近及び接触の効果とのバランスが適度であるため、上記のような効果が奏されるものと推察される。

【0238】

実施例7

実施例5の(a)と同様にして第1組成物を製造した。

【0239】

次いで、ナノスケールカーボンチューブ濃度を1重量%から0.5重量%に変えた以外は実施例5(b)と同様にして、第2組成物を得た。

【0240】

得られた第2組成物を、実施例4(c)と同様にして50℃で0.4時間のエージング処理後、ガラス基板上に、硬化後の厚みが50μmとなるようにブレードコーティング法で塗布し、低圧水銀ランプにて10分間UV照射して塗膜を硬化させた。

【0241】

得られた硬化皮膜について、JIS K 6911の規格に基づき、二重リング法による表面抵抗率測定装置(ダイアインスツルメンツ社製、「ハイレスタ−UP MCP−HT450型」を用いて表面抵抗率を測定したところ、7.4x107Ω/□であった。

【0242】

この結果から、本発明の皮膜(成形体)は、0.5重量%というかなり少ないナノスケールカーボンチューブ含有量であっても、1010Ω/□よりも低い表面抵抗率が得られることが判る。

【産業上の利用可能性】

【0243】

本発明の製造法によれば、少量のナノスケールカーボンチューブの混入量でも、帯電防止に十分な導電性ないし制電性を有する成形体(特に、皮膜)が得られるので、産業上極めて有利である。

【符号の説明】

【0244】

100 ナノフレークカーボンチューブの長手方向のTEM像

110 略直線状のグラフェンシート像

200 ナノフレークカーボンチューブの長手方向にほぼ垂直な断面のTEM像

210 弧状グラフェンシート像

300 入れ子構造の多層カーボンナノチューブの長手方向の全長にわたって連続する直線状グラフェンシート像

400 入れ子構造の多層カーボンナノチューブの長手方向に垂直な断面のTEM像

10 起点ナノスケールカーボンチューブ

10e 起点ナノスケールカーボンチューブの最外端

15 起点ナノスケールカーボンチューブと第2のナノスケールカーボンチューブとの接続点

20 第2のナノスケールカーボンチューブ

25 第2のナノスケールカーボンチューブと第3のナノスケールカーボンチューブとの接続点

30 第3のナノスケールカーボンチューブ

40 第(n−1)番目のナノスケールカーボンチューブ

45 第(n−1)番目のナノスケールカーボンチューブと他末端のナノスケールカーボンチューブ(即ち、第n番目のナノスケールカーボンチューブ)との接続点

50 第n番目のナノスケールカーボンチューブ

50e 第n番目のナノスケールカーボンチューブの最外端

1 モーター

2 円柱状回転棒

3 ポリプロピレン製容器

4 第2組成物

5 エージング用加熱装置

【特許請求の範囲】

【請求項1】

樹脂及びナノスケールカーボンチューブを含有する導電性ないし制電性成形体であって、

(a-1) ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2) ナノスケールカーボンチューブ、ネットワーク形成剤、及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程

を含む方法により得られ、且つ、

該成形体の表面抵抗率が、1010Ω/□以下であり、

該成形体の表層を走査型電子顕微鏡で観察した場合に、

上記ナノスケールカーボンチューブの2本以上が部分的に接続した状態で直列的に配列している長さ10μm以上の連続体から形成されたネットワーク構造を有しており、

上記連続体は、20μm×20μmの範囲の視野を100視野観察した場合に、80以上の視野において、1個以上存在する

ことを特徴とする導電性ないし制電性成形体。

【請求項2】

樹脂が、感光性樹脂である請求項1に記載の成形体。

【請求項3】

ナノスケールカーボンチューブが、外径3〜50nm、アスペクト比5以上を有する請求項1又は2に記載の成形体。

【請求項4】

皮膜の形態にある請求項1〜3のいずれかに記載の成形体。

【請求項5】

ナノスケールカーボンチューブを0.01〜3重量%含有する請求項1〜4のいずれかに記載の成形体。

【請求項6】

(a)樹脂及び

(b)ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ

を含み、

(a-1) ナノスケールカーボンチューブとネットワーク形成剤とを接触させることにより、又は、

(a-2) ナノスケールカーボンチューブ、ネットワーク形成剤、及びナノスケールカーボンチューブ1重量部に対して1〜15重量部の揮発性溶媒を含む混合物を調製し、該混合物を乾燥処理することにより、

ネットワーク形成剤で表面処理されたナノスケールカーボンチューブ含有炭素材料を含む第1組成物を調製する工程

を含む方法により得られ、且つ、

該表面処理されたナノスケールカーボンチューブの2本以上が部分的に接続してなる長さ10μm以上の連続体から形成されたネットワーク構造を有し、

表面抵抗率が1010Ω/□以下である

ことを特徴とする導電性ないし制電性成形体。

【請求項7】

樹脂が、感光性樹脂である請求項6に記載の成形体。

【請求項8】