導電性のある金属酸化物を含有するスクラップの電解粉砕方法

【課題】連続で、安定的に導電性のある酸化物を含有するスクラップを粉砕するに際して、有効な電解反応を見出し、効率的な前記酸化物の電解による粉砕方法を見出すことを課題とする。

【解決手段】 導電性のある金属酸化物を含有するスクラップを電解により水酸化物

にし、粉砕する方法において、電解処理に際し、電解反応系内の金属水酸化物濃度

を、0.1〜20g/Lに制御することを特徴とする導電性のある金属酸化物を含有するス

クラップの電解粉砕方法。

【解決手段】 導電性のある金属酸化物を含有するスクラップを電解により水酸化物

にし、粉砕する方法において、電解処理に際し、電解反応系内の金属水酸化物濃度

を、0.1〜20g/Lに制御することを特徴とする導電性のある金属酸化物を含有するス

クラップの電解粉砕方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、使用済みインジウム−錫酸化物(ITO)スパッタリングターゲット又は製造時に発生するITO端材等のITOスクラップを代表例とする、導電性のある酸化物を含有するスクラップ(本願明細書においては、これらを以下「導電性のある金属酸化物を含有するスクラップ」と総称する)からの有価金属の回収のための前処理工程の方法に関する。

【背景技術】

【0002】

ITOからのIn回収は、粉砕・酸溶解・電解が主流である。特に粉砕に関して

は、ボールミル、クラッシャー等の乾式が主流である。しかし粉砕はITO微粉の環境問題などあり、粉砕機からの不純物混入による精製工程の複雑化も問題になっている。代替方法として、酸溶解、電解、溶媒抽出などの湿式処理が安全で有効な処理とされている。

【0003】

しかし、近年、高特性ITO製造のため高密度化されておりその結果、酸溶解

の条件もシビアになってきており、これもまた環境問題、ハンドリング性など、問題になってきている。

【0004】

特開2000-169991号(特許文献1)記載のように、高純度インジウムの回

収方法がある。ITOを塩酸で溶解し、これにアルカリを加えてpHが0.5〜4となるようにして、スズを水酸化物として除去し、次に硫化水素ガスを吹き込み銅、鉛等の有害物として除去し、次いでこの溶解液を用いて電解によってインジウムメタルを電解採取する技術がある。

この技術も精製工程が複雑であるという問題がある。

【0005】

特開2002-69684号(特許文献2)記載のように、ITOインジウム含有スクラッ

プを塩酸で溶解して塩化インジウム溶液として、この溶液に水酸化ナトリウムを添加してスズを水酸化スズとして除去、除去後さらに水酸化ナトリウム水溶液を添加して水酸化インジウムとし、これをろ過して、ろ過後の水酸化インジウムを硫酸インジウムとし、これを用いて電解採取によりインジウムとする方法が記載されている。

これは精製効果が大きく有効な方法であるが、工程が複雑である不利な点がある。

【0006】

特開2002-69544号(特許文献3)記載のように、ITOインジウム含有スクラッ

プを塩酸で溶解して塩化インジウム溶液とする工程、該塩化インジウム溶液に水酸化ナトリウムを添加してスクラップ中に含有するスズを水酸化スズとして除去する工程、該水酸化スズを除去した後液から亜鉛によりインジウムを置換、回収する工程からなるインジウム回収方法が記載されている。

この方法も精製効果が大きく有効な方法だが、工程が複雑である不利な点がある。

【0007】

特許第4210715号(特許文献4)記載のように、導電性のある酸化物スクラップ

を、極性を周期的に反転して電解して、水酸化物を回収することを記載している。非常に簡便で原料純度を維持したままの有望な方法である。また、近年の環境問題にも対応した粉砕を介さない処理としても有効な方法ともなっている。

しかし、生成する金属水酸化物は該金属酸化物と異なり導電性がない。そのため、系内に生成した水酸化物がある一定以上増加すると電解に不具合を生じる問題がある。バッチ処理することで回避できるが、生産性が悪くなる欠点がある。

【0008】

【特許文献1】特開2000-169991号 高純度インジウムの回収方法 同和鉱業

【特許文献2】特開2002-69684号 インジウムの回収方法 株式会社日鉱マテリアルズ

【特許文献3】特開2002-69544号 インジウムの回収方法 株式会社日鉱マテリアルズ

【特許文献4】特許第4210715号 導電性のある酸化物を含有するスクラップからの有価金属の回収方法 日鉱金属株式会社

【発明の開示】

【発明が解決しようとする課題】

【0009】

連続で、安定的に導電性のある酸化物を含有するスクラップを粉砕するに際して、有効な電解反応を見出し、効率的な前記酸化物の電解による粉砕方法を見出すことを課題とする。

【課題を解決するための手段】

【0010】

(1)導電性のある金属酸化物を含有するスクラップを電解により水酸化物にし、

粉砕する方法において、電解処理に際し、電解反応系内の金属水酸化物濃度を、0.1〜20g/Lに制御する導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

(2)上記(1)記載の金属酸化物が、インジウム及び又はスズである導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

【0011】

(3)上記(1)或いは上記(2)記載の何れかの金属水酸化物濃度の制御のため

に、電解液の一部を系外で固液分離して、浄液を系内電解液に戻すことを連続的に

行う導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

(4)上記(1)から上記(3)記載の何れかにおいて、系外で固液分離する量(体

積%)を、インジウム及びスズの水酸化物生成速度A(g/min・L)とした場合に、3

×A〜10×A(体積%/min・L)とする導電性のある金属酸化物を含有するスクラップ

の電解粉砕方法。

【発明の効果】

【0012】

本発明によれば、以下の効果を得ることができる。

(1)廃棄物処理対象のITOを容易に粉砕することができる。

(2)廃ITOから有価物の回収が、容易にできる事前の公的な処理を提供できる。

(3)本方法の条件内で処理することで、生成した水酸化物の系内濃度をコント

ロールできるようになり、電解反応に悪影響を及ぼさない範囲で連続して操業で

きる。

【発明を実施するための最良の形態】

【0013】

本発明の処理対象は、導電性のある金属酸化物を含有するスクラップであり、例

えば、使用済みインジウム−錫酸化物(ITO)スパッタリングターゲット又は

製造時に発生するITO端材等のITOスクラップを代表例とする。

ITOの代表的な組成は、In:74〜80mass%,Sn:2〜7mass%,O:19〜21mass%である。

【0014】

固液分離方法は、通常手段でかまわない。例えば、遠心分離、静置分離、フィ

ルトレーションなどがあげられる。

【0015】

生成したITO水酸化物は、組成を維持しているので、ばい焼により簡便にITO

原料として再生できる。もちろん、InとSnをpH調整法や硫化物処理法などの定

法により分離して、電解等でメタル化して回収するなども可能である。

【0016】

系内の水酸化物濃度の範囲は0.1〜20g/L、好ましくは0.5〜8.0g/Lである。

高すぎると導電性の無い水酸化物が電解反応を妨害し、電解反応が安定して継続しなくなる。低すぎるのは、電解反応してとしては問題無いが、生産性が悪く実用的ではない。

【0017】

電解反応液の電解反応槽系内からの、抜き出し・清浄化・戻し量は、水酸化物生成速度A(g/min・L)に依存し、概ね3×A(体積%/min・L)以上が必要である。

この関係は、図2により具体的に示される。横軸を水酸化物生成速度として、抜き出し・清浄化・戻し量の好適範囲を示したものであり、黒色で囲われた部分で示される量が好適範囲に相当する。

これ以下では、水酸化物濃度の上昇を抑えられず、請求項1の濃度上限を超えてしまうため、電解反応の安定継続が出来なくなる。一方、上限は、電解反応には全く問題無いが、量産装置を考えた際、送液ポンプ体積等で現実的ではない。

【0018】

反応温度は、好ましくは高温が良いが、槽の材質などの制約があるので、室温でも何ら問題ない。

【0019】

電解液は、通常の電解液が使用できる。例えば硫酸ナトリウム、塩化ナトリウム、硝酸ナトリウム、硫酸アンモニウム、塩化カリウム等があげられる。

【実施例】

【0020】

(実施例1)

ITOくずを10kg、100Lの電解反応槽で、硫酸ナトリウムを電解液として、処理温度50℃で10Vの定電圧で電解処理をした。この際、生成するITO水酸化物は0.2g/min・L生成した。そこで、反応槽比3体積%/min抜き出して、静置分離処理で固液分離して上澄液を反応槽内に戻し、反応槽内の濃度を約50分後に一定とした。その時の反応層内のITO水酸化物濃度は、6g/Lであった。10時間連続処理しても電流・電圧の不具合現象は起きなかった。

【0021】

(実施例2)

ITOくずを10kg、100Lの電解反応槽で、硫酸ナトリウムを電解液として、処理温度室温で20Vの定電圧で電気分解処理した。この際、生成するITO水酸化物は1.0g/min・L生成した。そこで、反応槽比10体積%/min抜き出して、遠心分離処理で固液分離して浄液を反応槽内に戻し、反応槽内の濃度を約30分後に一定とした。その時の反応層内のITO水酸化物濃度は、9g/Lであった。10時間連続処理しても電流・電圧の不具合現象は起きなかった。

【0022】

(実施例3)

ITOくずを10kg、100Lの電解反応槽で、硫酸ナトリウムを電解液として、処理温度室温で5Vの定電圧で電気分解処理した。この際、生成するITO水酸化物は0.1g/min・L生成した。そこで、反応槽比0.5体積%/min抜き出して、遠心分離処理で固液分離して浄液を反応槽内に戻し、反応槽内の濃度を約90分後に一定とした。その時の反応層内のITO水酸化物濃度は、19g/Lであった。10時間連続処理しても電流・電圧の不具合現象は起きなかった。

【0023】

(実施例4)

ITOくずを5kg、100Lの電解反応槽で、硫酸ナトリウムを電解液として、処理温度室温で5Vの定電圧で電気分解処理した。

この際、生成するITO水酸化物は0.02g/min・L生成した。そこで、反応槽比5体積%/min抜き出して、遠心分離処理で固液分離して浄液を反応槽内に戻し、反応槽内の濃度を約90分後に一定とした。その時の反応層内のITO水酸化物濃度は、0.3g/Lであった。10時間連続処理しても電流・電圧の不具合現象は起きなかった。このITO水酸化物を洗浄ろ過して、pH調整によりIn化合物とSn化合物を分離し、それぞれを電解精製することで、純度99.99%以上のInとSnを得た。

【0024】

(比較例1)

抜き出す電解液量を、反応槽比0.4体積%/minとした以外、実施例1と同様に処理した。電解処理を2時間ほど行ったところで電流にバラツキが発生して安定して処理が出来なくなった。この時の反応槽内のITO水酸化物濃度は25g/Lであった。

【0025】

(比較例2)

抜き出す電解液量を、反応槽比2体積%/minとした以外、実施例2と同様に処理した。電解処理を40分ほど行ったところで電流にバラツキが発生して安定して処理が出来なくなった。この時の反応槽内のITO水酸化物濃度は28g/Lであった。

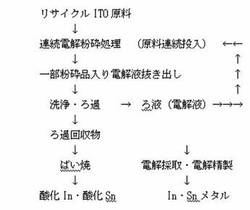

【図面の簡単な説明】

【0026】

【図1】本発明の一態様である処理フロー

【図2】本発明の一態様である水酸化物生成速度と抜き出し量との関係

【技術分野】

【0001】

この発明は、使用済みインジウム−錫酸化物(ITO)スパッタリングターゲット又は製造時に発生するITO端材等のITOスクラップを代表例とする、導電性のある酸化物を含有するスクラップ(本願明細書においては、これらを以下「導電性のある金属酸化物を含有するスクラップ」と総称する)からの有価金属の回収のための前処理工程の方法に関する。

【背景技術】

【0002】

ITOからのIn回収は、粉砕・酸溶解・電解が主流である。特に粉砕に関して

は、ボールミル、クラッシャー等の乾式が主流である。しかし粉砕はITO微粉の環境問題などあり、粉砕機からの不純物混入による精製工程の複雑化も問題になっている。代替方法として、酸溶解、電解、溶媒抽出などの湿式処理が安全で有効な処理とされている。

【0003】

しかし、近年、高特性ITO製造のため高密度化されておりその結果、酸溶解

の条件もシビアになってきており、これもまた環境問題、ハンドリング性など、問題になってきている。

【0004】

特開2000-169991号(特許文献1)記載のように、高純度インジウムの回

収方法がある。ITOを塩酸で溶解し、これにアルカリを加えてpHが0.5〜4となるようにして、スズを水酸化物として除去し、次に硫化水素ガスを吹き込み銅、鉛等の有害物として除去し、次いでこの溶解液を用いて電解によってインジウムメタルを電解採取する技術がある。

この技術も精製工程が複雑であるという問題がある。

【0005】

特開2002-69684号(特許文献2)記載のように、ITOインジウム含有スクラッ

プを塩酸で溶解して塩化インジウム溶液として、この溶液に水酸化ナトリウムを添加してスズを水酸化スズとして除去、除去後さらに水酸化ナトリウム水溶液を添加して水酸化インジウムとし、これをろ過して、ろ過後の水酸化インジウムを硫酸インジウムとし、これを用いて電解採取によりインジウムとする方法が記載されている。

これは精製効果が大きく有効な方法であるが、工程が複雑である不利な点がある。

【0006】

特開2002-69544号(特許文献3)記載のように、ITOインジウム含有スクラッ

プを塩酸で溶解して塩化インジウム溶液とする工程、該塩化インジウム溶液に水酸化ナトリウムを添加してスクラップ中に含有するスズを水酸化スズとして除去する工程、該水酸化スズを除去した後液から亜鉛によりインジウムを置換、回収する工程からなるインジウム回収方法が記載されている。

この方法も精製効果が大きく有効な方法だが、工程が複雑である不利な点がある。

【0007】

特許第4210715号(特許文献4)記載のように、導電性のある酸化物スクラップ

を、極性を周期的に反転して電解して、水酸化物を回収することを記載している。非常に簡便で原料純度を維持したままの有望な方法である。また、近年の環境問題にも対応した粉砕を介さない処理としても有効な方法ともなっている。

しかし、生成する金属水酸化物は該金属酸化物と異なり導電性がない。そのため、系内に生成した水酸化物がある一定以上増加すると電解に不具合を生じる問題がある。バッチ処理することで回避できるが、生産性が悪くなる欠点がある。

【0008】

【特許文献1】特開2000-169991号 高純度インジウムの回収方法 同和鉱業

【特許文献2】特開2002-69684号 インジウムの回収方法 株式会社日鉱マテリアルズ

【特許文献3】特開2002-69544号 インジウムの回収方法 株式会社日鉱マテリアルズ

【特許文献4】特許第4210715号 導電性のある酸化物を含有するスクラップからの有価金属の回収方法 日鉱金属株式会社

【発明の開示】

【発明が解決しようとする課題】

【0009】

連続で、安定的に導電性のある酸化物を含有するスクラップを粉砕するに際して、有効な電解反応を見出し、効率的な前記酸化物の電解による粉砕方法を見出すことを課題とする。

【課題を解決するための手段】

【0010】

(1)導電性のある金属酸化物を含有するスクラップを電解により水酸化物にし、

粉砕する方法において、電解処理に際し、電解反応系内の金属水酸化物濃度を、0.1〜20g/Lに制御する導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

(2)上記(1)記載の金属酸化物が、インジウム及び又はスズである導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

【0011】

(3)上記(1)或いは上記(2)記載の何れかの金属水酸化物濃度の制御のため

に、電解液の一部を系外で固液分離して、浄液を系内電解液に戻すことを連続的に

行う導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

(4)上記(1)から上記(3)記載の何れかにおいて、系外で固液分離する量(体

積%)を、インジウム及びスズの水酸化物生成速度A(g/min・L)とした場合に、3

×A〜10×A(体積%/min・L)とする導電性のある金属酸化物を含有するスクラップ

の電解粉砕方法。

【発明の効果】

【0012】

本発明によれば、以下の効果を得ることができる。

(1)廃棄物処理対象のITOを容易に粉砕することができる。

(2)廃ITOから有価物の回収が、容易にできる事前の公的な処理を提供できる。

(3)本方法の条件内で処理することで、生成した水酸化物の系内濃度をコント

ロールできるようになり、電解反応に悪影響を及ぼさない範囲で連続して操業で

きる。

【発明を実施するための最良の形態】

【0013】

本発明の処理対象は、導電性のある金属酸化物を含有するスクラップであり、例

えば、使用済みインジウム−錫酸化物(ITO)スパッタリングターゲット又は

製造時に発生するITO端材等のITOスクラップを代表例とする。

ITOの代表的な組成は、In:74〜80mass%,Sn:2〜7mass%,O:19〜21mass%である。

【0014】

固液分離方法は、通常手段でかまわない。例えば、遠心分離、静置分離、フィ

ルトレーションなどがあげられる。

【0015】

生成したITO水酸化物は、組成を維持しているので、ばい焼により簡便にITO

原料として再生できる。もちろん、InとSnをpH調整法や硫化物処理法などの定

法により分離して、電解等でメタル化して回収するなども可能である。

【0016】

系内の水酸化物濃度の範囲は0.1〜20g/L、好ましくは0.5〜8.0g/Lである。

高すぎると導電性の無い水酸化物が電解反応を妨害し、電解反応が安定して継続しなくなる。低すぎるのは、電解反応してとしては問題無いが、生産性が悪く実用的ではない。

【0017】

電解反応液の電解反応槽系内からの、抜き出し・清浄化・戻し量は、水酸化物生成速度A(g/min・L)に依存し、概ね3×A(体積%/min・L)以上が必要である。

この関係は、図2により具体的に示される。横軸を水酸化物生成速度として、抜き出し・清浄化・戻し量の好適範囲を示したものであり、黒色で囲われた部分で示される量が好適範囲に相当する。

これ以下では、水酸化物濃度の上昇を抑えられず、請求項1の濃度上限を超えてしまうため、電解反応の安定継続が出来なくなる。一方、上限は、電解反応には全く問題無いが、量産装置を考えた際、送液ポンプ体積等で現実的ではない。

【0018】

反応温度は、好ましくは高温が良いが、槽の材質などの制約があるので、室温でも何ら問題ない。

【0019】

電解液は、通常の電解液が使用できる。例えば硫酸ナトリウム、塩化ナトリウム、硝酸ナトリウム、硫酸アンモニウム、塩化カリウム等があげられる。

【実施例】

【0020】

(実施例1)

ITOくずを10kg、100Lの電解反応槽で、硫酸ナトリウムを電解液として、処理温度50℃で10Vの定電圧で電解処理をした。この際、生成するITO水酸化物は0.2g/min・L生成した。そこで、反応槽比3体積%/min抜き出して、静置分離処理で固液分離して上澄液を反応槽内に戻し、反応槽内の濃度を約50分後に一定とした。その時の反応層内のITO水酸化物濃度は、6g/Lであった。10時間連続処理しても電流・電圧の不具合現象は起きなかった。

【0021】

(実施例2)

ITOくずを10kg、100Lの電解反応槽で、硫酸ナトリウムを電解液として、処理温度室温で20Vの定電圧で電気分解処理した。この際、生成するITO水酸化物は1.0g/min・L生成した。そこで、反応槽比10体積%/min抜き出して、遠心分離処理で固液分離して浄液を反応槽内に戻し、反応槽内の濃度を約30分後に一定とした。その時の反応層内のITO水酸化物濃度は、9g/Lであった。10時間連続処理しても電流・電圧の不具合現象は起きなかった。

【0022】

(実施例3)

ITOくずを10kg、100Lの電解反応槽で、硫酸ナトリウムを電解液として、処理温度室温で5Vの定電圧で電気分解処理した。この際、生成するITO水酸化物は0.1g/min・L生成した。そこで、反応槽比0.5体積%/min抜き出して、遠心分離処理で固液分離して浄液を反応槽内に戻し、反応槽内の濃度を約90分後に一定とした。その時の反応層内のITO水酸化物濃度は、19g/Lであった。10時間連続処理しても電流・電圧の不具合現象は起きなかった。

【0023】

(実施例4)

ITOくずを5kg、100Lの電解反応槽で、硫酸ナトリウムを電解液として、処理温度室温で5Vの定電圧で電気分解処理した。

この際、生成するITO水酸化物は0.02g/min・L生成した。そこで、反応槽比5体積%/min抜き出して、遠心分離処理で固液分離して浄液を反応槽内に戻し、反応槽内の濃度を約90分後に一定とした。その時の反応層内のITO水酸化物濃度は、0.3g/Lであった。10時間連続処理しても電流・電圧の不具合現象は起きなかった。このITO水酸化物を洗浄ろ過して、pH調整によりIn化合物とSn化合物を分離し、それぞれを電解精製することで、純度99.99%以上のInとSnを得た。

【0024】

(比較例1)

抜き出す電解液量を、反応槽比0.4体積%/minとした以外、実施例1と同様に処理した。電解処理を2時間ほど行ったところで電流にバラツキが発生して安定して処理が出来なくなった。この時の反応槽内のITO水酸化物濃度は25g/Lであった。

【0025】

(比較例2)

抜き出す電解液量を、反応槽比2体積%/minとした以外、実施例2と同様に処理した。電解処理を40分ほど行ったところで電流にバラツキが発生して安定して処理が出来なくなった。この時の反応槽内のITO水酸化物濃度は28g/Lであった。

【図面の簡単な説明】

【0026】

【図1】本発明の一態様である処理フロー

【図2】本発明の一態様である水酸化物生成速度と抜き出し量との関係

【特許請求の範囲】

【請求項1】

導電性のある金属酸化物を含有するスクラップを電解により水

酸化物にし、粉砕する方法において、

電解処理に際し、電解反応系内の金属水酸化物濃度を、0.1〜20g/Lに制御することを特徴とする導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

【請求項2】

請求項1記載の金属酸化物が、インジウム及び又はスズであることを特徴とする導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

【請求項3】

請求項1或いは請求項2記載の何れかの金属水酸化物濃度の制

御のために、電解液の一部を系外で固液分離して、浄液を系内電解液に戻す

ことを連続的に行うことを特徴とする導電性のある金属酸化物を含有するス

クラップの電解粉砕方法。

【請求項4】

請求項1から請求項3記載の何れかにおいて、系外で固液分離

する量(体積%)を、インジウム及びスズの水酸化物生成速度A(g/min・L)

とした場合に、3×A(体積%/min・L)以上とすることを特徴とする導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

【請求項1】

導電性のある金属酸化物を含有するスクラップを電解により水

酸化物にし、粉砕する方法において、

電解処理に際し、電解反応系内の金属水酸化物濃度を、0.1〜20g/Lに制御することを特徴とする導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

【請求項2】

請求項1記載の金属酸化物が、インジウム及び又はスズであることを特徴とする導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

【請求項3】

請求項1或いは請求項2記載の何れかの金属水酸化物濃度の制

御のために、電解液の一部を系外で固液分離して、浄液を系内電解液に戻す

ことを連続的に行うことを特徴とする導電性のある金属酸化物を含有するス

クラップの電解粉砕方法。

【請求項4】

請求項1から請求項3記載の何れかにおいて、系外で固液分離

する量(体積%)を、インジウム及びスズの水酸化物生成速度A(g/min・L)

とした場合に、3×A(体積%/min・L)以上とすることを特徴とする導電性のある金属酸化物を含有するスクラップの電解粉砕方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−52261(P2011−52261A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−201308(P2009−201308)

【出願日】平成21年9月1日(2009.9.1)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月1日(2009.9.1)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]