導電性コネクタの製造方法

【課題】 可動電極の円滑な移動を確保することが可能な導電性コネクタの製造方法を提供することを目的とする。

【解決手段】 本発明にかかる導電性コネクタの製造方法の構成は、検査装置において検査対象である回路302の電極(端子304)に接触させて通電するための導電性コネクタ100の製造方法であって、絶縁性シート110に貫通孔112を形成し、貫通孔の内面にマスク層114を形成し、マスク層の内側に剛性導体(可動電極180)を形成し、導電性粒子192を混入した液状の高分子材料190を剛性導体に接触するように塗布し、高分子材料を硬化させて弾性物質とすることにより剛性導体に接合した異方導電性膜(第1異方導電性膜190a)を形成し、マスク層をエッチングによって除去することにより、剛性導体を絶縁性シートに対して移動可能な可動電極とすることを特徴とする。

【解決手段】 本発明にかかる導電性コネクタの製造方法の構成は、検査装置において検査対象である回路302の電極(端子304)に接触させて通電するための導電性コネクタ100の製造方法であって、絶縁性シート110に貫通孔112を形成し、貫通孔の内面にマスク層114を形成し、マスク層の内側に剛性導体(可動電極180)を形成し、導電性粒子192を混入した液状の高分子材料190を剛性導体に接触するように塗布し、高分子材料を硬化させて弾性物質とすることにより剛性導体に接合した異方導電性膜(第1異方導電性膜190a)を形成し、マスク層をエッチングによって除去することにより、剛性導体を絶縁性シートに対して移動可能な可動電極とすることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検査装置において検査対象である回路の電極に接触させて通電するための導電性コネクタの製造方法に関する。

【背景技術】

【0002】

集積回路(Integrated Circuit;以下、ICと称する)の製造工程では、シリコンウエハ(以下、単にウエハと称する)上に回路を形成した後に、回路が正常に動作するかを確認するウエハテストが行われる。ウエハテストは半導体試験装置を用いて行われる。詳細には、半導体試験装置では、テスタヘッドに設けられたプローブをウエハに接触させ、テスタヘッドが接続されているテスタとウエハとにおいて電気信号の送受信を行うことにより電気的特性を検査している。

【0003】

通常ウエハ上には数百個分のICの回路が形成され、ウエハテストではこれらを分離する前の状態で一括あるいは分割してテストを行う。ICがRAMやROMなどのメモリであれば電極の数は1つのICにつき数十〜数百であるが、CPU、GPU、MPUなどの場合には1つにつき電極の数が数百〜数千にもなるため、ウエハ単位で試験するときは、数万もの電極に一度にプローブを接続する必要がある。

【0004】

上記のプローブとしては、カンチレバーに代表される水平型プローブや、MEMS(Micro Electro-Mechanical System)プローブやスプリングプローブ等の垂直型プローブが従来用いられていた。これらのプローブは金属製であるが、近年では異方導電性膜(いわゆる導電ゴム)が用いられるようになってきている。異方導電成膜とは、金属粒子(主にNiの導電性粒子)をエラストマー(弾性高分子材料)に分散させて磁場中で硬化させることにより、厚み方向に導電性を持たせ、面方向の導電性は持たせていない異方性材料である。

【0005】

異方導電性膜によれば、金属製プローブに比較して検査電極の変形による損傷が少なく、また電極間隔の微細化に有利である。またプローブの薄型化が図れるため、電気抵抗を低下させて高周波特性を向上させることができる。さらに、プローブと電極が金属同士である場合には微視的にも1点のみで接触するのに対し、異方導電成膜からなるプローブでは試験装置の電極とウエハの回路の電極との間に異方導電性膜に分散された金属が複数の導電路を形成するため(多点接触)、接触安定性の向上を図ることが可能であり、且つ抵抗値が低いことから高周波特性も良好である。

【0006】

また近年、異方導電膜に加えて、絶縁性シートに形成された複数の貫通孔の各々にそこから突出するよう配置され、かかる絶縁性シートの厚み方向に移動可能な複数の電極構造体(以下、可動電極と称する)を備える導電性コネクタも提案されている(例えば特許文献1)。特許文献1のような可動電極はストロークを得るために有効であり、かかる可動電極による圧力はその上下に配置された異方導電性膜に分散される。このため、テスタヘッド側に固定的に設けられている突起電極(バンプ)に当接した場合に比して、上下各々の異方導電性膜の変形が抑制され、ひいては試験を繰り返した際の疲労による損傷(破れ)を防ぎ、耐久性向上を図ることができる。また特に特許文献1では、異方導電膜を、導電性粒子を可動電極と対応する位置に集合させて偏在させ、厚み方向に導電路を形成した偏在型としている。かかる偏在型の異方導電膜は、マルチパスにより高周波特性、接触安定性を向上させるために有効である。

【0007】

更に、特許文献1の導電性コネクタでは、可動電極(電極構造体)を偏在型異方導電性膜(異方導電性エラストマー)に接着することによりそれらを一体に成形している。特許文献1のように可動電極と異方導電性膜を一体的に接着させることにより、被検査電極のピッチが極めて小さいものであったり、高温環境下であったりしても、良好な電気的接続状態を達成できるとしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−164476号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献1の導電性コネクタの製造方法では、導電性粒子が分散された異方導電性エラストマー用材料層上に、電極構造体を有するシート状コネクターを配置し、かかる電極構造体の電極部を接触させた状態で異方導電性エラストマー用材料層を硬化することにより、電極構造体の電極部が一体的に接着された導電路形成部を有する弾性異方導電膜を形成している。すなわち、可動電極(電極構造体)を絶縁性シート(基材)対して移動可能に構成してから、偏在型異方導電性膜を成膜することによって導電性コネクタを製造している。

【0010】

しかしながら、特許文献1の製造方法であると、硬化前の異方導電性エラストマー用材料(樹脂)が可動電極と絶縁性シートとの隙間に入り込む。このため、異方導電性エラストマー用材料層を硬化させると、隙間に入り込んだ異方導電性エラストマー用材料も硬化してしまい、可動電極の移動を阻害してしまう。可動電極は少しでも動きが悪くなると接触安定性に無視できない支障が生じるため、コアの円滑な移動を確保可能な製造方法の開発が要請されていた。

【0011】

本発明は、このような問題に鑑み、可動電極と異方導電性膜を一体に成型する場合において、可動電極の円滑な移動を確保することが可能な導電性コネクタの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明にかかる導電性コネクタの製造方法の代表的な構成は、検査装置において検査対象である回路の電極に接触させて通電するための導電性コネクタの製造方法であって、絶縁性シートに貫通孔を形成し、貫通孔の内面にマスク層を形成し、マスク層の内側に剛性導体を形成し、導電性粒子を混入した液状の高分子材料を剛性導体に接触するように塗布し、高分子材料を硬化させて弾性物質とすることにより剛性導体に接合した異方導電性膜を形成し、マスク層をエッチングによって除去することにより、剛性導体を絶縁性シートに対して移動可能な可動電極とすることを特徴とする。

【0013】

上記構成によれば、可動電極である剛性導体と異方導電性膜とを一体に構成することができるため、検査対象である回路の端子のピッチが極めて小さかったり、高温環境下であったりしても、良好な電気的接続状態を達成できる。特に、貫通孔の内面にマスク層を形成し、異方導電性膜を剛性導体(可動電極)に接合してからかかるマスク層をエッチングすることにより、貫通孔と可動電極との間に間隙が形成される。このため、可動電極が円滑に移動することができ、高い接触安定性を得ることができる。

【0014】

上記の貫通孔の内面にマスク層を形成した後に、貫通孔の周囲に貫通孔より幅の広い頭部を形成するレジストパターンを形成してから剛性導体を形成し、レジストを除去してから高分子材料を塗布および硬化させるとよい。これにより、可動電極の異方導電性膜側に、貫通孔より幅の広いフランジ状の頭部を形成することができる。したがって、可動電極が異方導電性膜から剥離したとしても導電性コネクタから脱落することを防止し、耐久性の向上を図ることが可能となる。

【0015】

上記の剛性導体の位置に磁場をかけた状態で高分子材料を硬化させるとよい。これにより、剛性導体の位置、すなわち可動電極の位置に導電性粒子が多く偏在するようになる。このため、導電率が高くなって高周波特性が向上すると共に、隣接する電極との間の絶縁性を高めることができる。

【0016】

上記の可動電極の、異方導電性膜とは反対側の面に、あらかじめシート状に形成した第2異方導電性膜を貼着するとよい。これにより、可動電極と回路の端子との間の高周波特性および接触安定性を向上させることができる。また、第2異方導電性膜は交換可能であるため、摩耗したら張替えれば良く、メンテナンス性に優れている。なお第2異方導電性膜はあらかじめシート状にしていることから、可動電極と絶縁性シートとの隙間に高分子材料が入り込むことはない。

【発明の効果】

【0017】

本発明によれば、可動電極と異方導電性膜を一体に成型する場合において、可動電極の円滑な移動を確保することが可能な導電性コネクタの製造方法を提供することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本実施形態の製造方法によって製造される導電性コネクタを説明する図である。

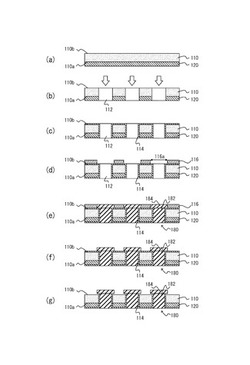

【図2】図1に示す導電性コネクタの製造方法の実施形態を説明する図である。

【図3】図1に示す導電性コネクタの製造方法の実施形態を説明する図である。

【発明を実施するための形態】

【0019】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0020】

(導電性コネクタ100)

図1は、本実施形態の製造方法によって製造される導電性コネクタを説明する図であり、図1(a)は導電性コネクタの概略図であり、図1(b)は図1(a)の可動電極近傍の拡大図である。図1(a)に示す導電性コネクタ100は、半導体試験装置(不図示)のテストヘッド400に設けられるプローブに用いられる。半導体試験装置は、ICの製造工程でのウエハテストにおいて、検査対象であるシリコンウエハ(以下、ウエハ300と称する)上に形成された回路302の動作を確認する検査装置である。ウエハテストでは、ウエハ300の回路302の端子304と、テストヘッド400の電極基板402の電極404とを、導電性コネクタ100を介して接触させて通電させることにより電気信号の送受信を行い、ウエハ300の電気的特性を検査する。

【0021】

図1(a)に示すように、導電性コネクタ100は、半導体試験装置(不図示)の電極基板402からウエハ300の回路302に向かって、第1異方導電性膜190a、複合導電性シート102、および第2異方導電性膜190bを順に備える。複合導電性シート102は、絶縁性シート110と、複数の可動電極180とを有する。

【0022】

可動電極180は、絶縁性シート110に形成された複数の貫通孔112各々に、かかる絶縁性シート110の厚み方向に移動自在に組み合わされている。可動電極180には、剛性を有する金属材料を好適に用いることができ、例えばニッケル、コバルト、金、アルミニウムなどの単体金属やそれらの合金などを例示することができる。

【0023】

なお、後に詳述するように、本実施形態にかかる製造方法では、金属(例えば銅)から構成されるマスク層114および金属層120(図2参照)をエッチングによって剥離するため、可動電極180には、マスク層114および金属層120を構成する金属よりも耐エッチング性が高い金属を用いることが好ましい。

【0024】

図1(b)に示すように、可動電極180は、貫通孔112内に配置される円柱状の胴部182と、頭部184とから構成される。頭部184は、胴部182の一端に一体に形成されて、貫通孔112の外に、換言すれば絶縁性シート110の表面に配置される。可動電極180の胴部182の長さLは、絶縁性シート110の厚みt1よりも大きい。また可動電極180において、胴部182の径R2は貫通孔112の径R1よりも小さく、頭部184の径R3は貫通孔112の径R1よりも大きい。かかる構成により、可動電極180を絶縁性シート110の厚み方向に移動自在としつつ、可動電極180の頭部184を確実に貫通孔112の外に配置できる。

【0025】

より詳細には、可動電極180の胴部182の長さLと絶縁性シート110の厚みt1との差(L−t1)、すなわち絶縁性シート110の厚み方向における可動電極180の移動可能距離は、3〜150μmであることが好ましく、より好ましくは5〜100μm、更に好ましくは10〜50μmであるとよい。可動電極180の移動可能距離が過小であると、当該導電性コネクタ100において十分な凹凸吸収能を得ることが困難となることがある。一方、可動電極180の移動可能距離が過大であると、絶縁性シート110の貫通孔112から露出する可動電極180の胴部182の長さが大きくなり、検査に使用したときに、可動電極180の胴部182が座屈または損傷するおそれがある。また、可動電極180の頭部184の厚みは、5〜50μmであることが好ましく、より好ましくは8〜40μmであるとよい。

【0026】

なお、高温環境下では絶縁性シート110の熱膨張によって、貫通孔112に配置された可動電極180の位置ずれが生じることが想定される。故に、当該導電性コネクタ100を高温環境下において使用することが想定される場合には、絶縁性シート110の熱膨張係数が3×10−5/K以下であることが好ましく、より好ましくは1×10−6〜2×10−5/K、更に好ましくは1×10−5/K〜6×10−6/Kであるとよい。

【0027】

また絶縁性シート110の厚みt1は、10〜200μmであることが好ましく、より好ましくは15〜100μmであるとよく、絶縁性シート110が有する貫通孔112の径R1は、20〜300μmであるとよく、より好ましくは30〜150μmであるとよい。可動電極180の十分な強度を得るために、胴部182の径R2は、18μm以上であることが好ましく、より好ましくは25μm以上であるとよい。

【0028】

更に、絶縁性シート110の厚み方向に対する可動電極180の移動を円滑にするために、絶縁性シート110の貫通孔112の径と可動電極180の胴部182の径との差(R1−R2)は、1μm以上であることが好ましく、より好ましくは2μm以上であるとよい。また絶縁性シート110の貫通孔112からの可動電極180の脱落を防ぐために、可動電極180の頭部184の径R3と絶縁性シート110の貫通孔112の径R1との差(R3−R1)は、5μm以上であることが好ましく、より好ましくは10μm以上であるとよい。

【0029】

(導電性コネクタ100の製造方法)

次に、上記説明した導電性コネクタ100の製造方法の実施形態について説明する。図2および図3は、図1に示す導電性コネクタ100の製造方法の実施形態を説明する図である。本実施形態にかかる導電性コネクタ100の製造方法では、まず図2(a)に示すように、エッチング可能な金属層120を絶縁性シート110の一方の面110a(図2〜図3においては下面)に形成する。金属層120として例えば銅箔を用い、かかる銅箔を絶縁性シート110の面110a上に貼着することにより、金属層120を容易に形成することができる。

【0030】

絶縁性シート110としては、例えばポリイミド樹脂を好適に用いることができ、他にも、液晶ポリマー、ポリエステル樹脂、ポリアラミド樹脂、ポリアミド樹脂等の樹脂材料や、ガラス繊維補強型エポキシ樹脂、ガラス繊維補強型ポリエステル樹脂、ガラス繊維補強型ポリイミド樹脂等の繊維補強型樹脂材料、アルミナやポロンナイトライド等の無機材料からなるフィラーをエポキシ樹脂等の樹脂材料に含有させた複合樹脂材料などを用いることが可能である。

【0031】

次に、図2(b)に示すように、金属層120(本実施形態では銅箔)を貼着された絶縁性シート110に、厚み方向に延びる貫通孔112を形成(穿孔)する。貫通孔112の位置は、テストヘッド400の電極基板402の電極404(図1参照)のパターンに対応する位置である。貫通孔112の形成方法としては、例えばYAGレーザ等によるレーザ加工法を挙げることができるが、これに限定するものではなく、ドリル加工法、エッチング加工法などの他の既知の方法を用いることも可能である。

【0032】

貫通孔112を形成したら、図2(c)に示すように無電解めっきによってマスク層114を形成する。すると、貫通孔112の内面にもマスク層114が形成される。無電解めっきをもちいるのは、絶縁性シート110の表面にもめっきを施すためである。マスク層114としては、上述したようにエッチング可能な金属として銅を好適に用いることができる。マスク層114の厚みは、絶縁性シート110の貫通孔112の径R1と可動電極180の胴部182の径R2(図1(b)参照)とに応じて決定され、好ましくは、それらの差(R1−R2)とほぼ同一であるとよい。

【0033】

本実施形態では、貫通孔112にマスク層114を形成した後に、図2(d)に示すように、絶縁性シート110の他方の面110b(金属層120が貼着されている面110aとは反対側の面。図2〜図3においては上面)にレジスト剤を塗布することによりレジストパターン116を形成する。かかるレジストパターン116では、貫通孔112に対応する位置に、かかる貫通孔112よりも径が大きい間隙116aが設けられている。この間隙116aの径は、上述した可動電極180の頭部184の径と略同一である。すなわちレジストパターン116は、貫通孔112の周囲に、貫通孔112より幅の広い可動電極180の頭部184を形成するパターンを有する。

【0034】

続いて、図2(e)に示すように、マスク層114の内側に剛性導体(可動電極180)を形成する。可動電極180は、例えばニッケルを用いて電鋳めっきすることにより好適に形成することができる。このとき、上述したように絶縁性シート110上にはレジストパターン116が形成されているため、貫通孔112内には可動電極180の胴部182が、その上方のレジストパターン116の間隙116a内(可動電極の異方導電性膜側)には頭部184が形成される。頭部184は、胴部182に連続し、胴部182(貫通孔112)より幅の広いフランジ状の形状となる。このように可動電極180が頭部184および胴部182を有することにより、可動電極180が異方導電性膜から剥離したとしても導電性コネクタ100から脱落することが防がれ、耐久性の向上を図ることが可能となる。

【0035】

貫通孔112内に可動電極180を形成したら、図2(f)に示すようにレジストパターン116を剥離する。これにより、絶縁性シート110上に形成されたマスク層114、および可動電極180の頭部184全体が露出した状態となる。そして、図2(g)に示すように、絶縁性シート110上に形成されたマスク層114をエッチングによって剥離し、絶縁性シート110の他方の面110bを露出させる。

【0036】

次に、図3(a)に示すように、可動電極180において貫通孔112外に露出している領域、すなわち頭部184およびその近傍の胴部182を、例えば銅等のエッチング可能な金属からなる被覆膜118によって被覆する。被覆膜118は電気めっき法を用いることにより、絶縁性シート110は被覆せず、頭部184および胴部182のみを被覆することができる。そして、図3(b)に示すように被覆膜118に被覆された可動電極180を覆うように、絶縁性シート110の他方の面110b上にレジスト剤を塗布してレジスト層119を形成する。

【0037】

続いて、図3(c)に示すように、レジスト層119を研磨し、可動電極180の頭部184の上面を露出させる。そして、図3(d)に示すように、絶縁性シート110の他方の面110b上に(厳密にはその上に形成されているレジスト層119および可動電極180の頭部184の上面に)、液状の高分子材料190を塗布する。これにより、可動電極180(剛性導体)に高分子材料190が接触する。

【0038】

高分子材料190は、絶縁性と、耐久性の観点から架橋構造とを有する高分子材料を用いることが好ましく、具体的にはシリコーンゴムを好適に用いることができる。シリコーンゴムとしては、液状シリコーンゴムを架橋または縮合したものが好ましい。液状シリコーンゴムは、粘度が歪速度10−1secで105ポアズ以下であるとよく、縮合型のもの、付加型のもの、ビニル基やヒドロキシル基を含有するもの等、いずれを用いてもよい。具体的には、ジメチルシリコーン生ゴム、メチルビニルシリコーン生ゴム、メチルフェニルビニルシリコーン生ゴムなどを挙げることができる。

【0039】

また上記のシリコーンゴムは、その分子量Mw(標準ポリスチレン換算重量平均分子量)が10000〜40000のものであるとよい。更に、シリコーンゴムが、分子量分布指数(標準ポリスチレン換算重量平均分子量Mwと標準ポリスチレン換算数平均分子量Mnとの比Mw/Mnの値)が2以下のものであると、導電経路において良好な耐熱性が得られるため好ましい。

【0040】

なお、高分子材料190は必ずしもシリコーンゴムに限定されず、架橋構造を有する高分子物質も高分子材料190として好適である。硬化性の高分子材料としては、例えば、ポリブタジエンゴム、天然ゴム、ポリイソプレンゴム、スチレン−ブタジエン共重合体ゴム、アクリロニトリル−ブタジエン共重合体ゴムなどの共役ジエン系ゴムおよびこれらの水素添加物、スチレン−ブタジエン−ジエンブロック共重合体ゴム、スチレン−イソプレンブロック共重合体などのブロック共重合体ゴムおよびこれらの水素添加物、クロロプレンゴム、ウレタンゴム、ポリエステル系ゴム、エピクロルヒドリンゴム、シリコーンゴム、エチレン−プロピレン共重合体ゴム、エチレン−プロピレン−ジエン共重合体ゴムを挙げることができる。

【0041】

上記の高分子材料190には導電性粒子192(図3(d)参照)が混入されている(分散されている)。これにより、絶縁性の高分子材料190に導電性が付与される。導電性粒子192としては、鉄、コバルト、ニッケル等、磁性を有する金属粒子や、それらの合金粒子(それらの金属を含有する粒子)を好適に用いることができる。また、それらの金属粒子や合金粒子を芯粒子(コア)として、かかる芯粒子の表面に、金、銀、パラジウム、ロジウム等、高導電性を有する金属のめっきを施したものを用いてもよい。更に、ガラスビーズ等の無機物質粒子やポリマー粒子、非磁性金属粒子を芯粒子として、その表面にコバルト、ニッケル等の導電性磁性金属をめっきしたものを用いることも可能である。なお、めっき方法としては、化学めっき、電界めっき法、スパッタリング法、蒸着法等を例示することができるが、他の方法を用いてもよい。

【0042】

導電性粒子192として、芯粒子の表面が導電性金属によって被覆されたものを用いる場合、粒子表面における導電性金属の被覆率(芯粒子の表面積に対する導電性金属の被覆面積の割合)が40%以上であるとよく、さらに好ましくは45%以上、特に好ましくは47〜95%であるとよい。これにより、良好な導電性が得られる。また導電性粒子192における導電性金属の被覆量は、芯粒子の0.5〜50質量%であるとよくより好ましくは2〜30質量%、さらに好ましくは3〜25質量%、特に好ましくは4〜20質量%であるとよい。更に、芯粒子を被覆する導電性金属が金である場合には、その被覆量は、芯粒子の0.5〜30質量%であるとよく、より好ましくは2〜20質量%、さらに好ましくは3〜15質量%であるとよい。

【0043】

導電性粒子192の粒子径は、1〜100μmであるとよく、より好ましくは2〜50μm、さらに好ましくは3〜30μm、特に好ましくは4〜20μmであるとよい。また導電性粒子192の粒子径分布(Dw/Dn)は、1〜10であるとよく、より好ましくは1.01〜7、さらに好ましくは1.05〜5、特に好ましくは1.1〜4であるとよい。

【0044】

上述した範囲を満たす導電性粒子192を用いることにより、後述するようにかかる導電性粒子192が偏在して形成される導電経路の加圧変形を容易とすることができ、且つ複数の導電性粒子192同士が電気的に良好に接触するため、導電率の向上が図られる。なお、導電性粒子192の形状は、特に限定されないが、高分子材料190(第1異方導電性膜190a)への分散性を踏まえると、球状のもの、星形状のものあるいはこれらが凝集した2次粒子であることが好ましい。また導電性粒子192は、その表面がシランカップリング剤などのカップリング剤、潤滑剤で処理されていてもよく、粒子表面を処理することにより、導電性コネクタ100の耐久性を向上させることが可能である。

【0045】

上記説明した導電性粒子192は、高分子材料190に対して体積分率で5〜60%、好ましくは7〜50%程度含まれるとよい。導電性粒子192が高分子材料190に対して5%未満であると、導電経路の電気抵抗値を十分に低下させることができないおそれがある。一方、導電性粒子192が高分子材料190に対して60%を超えると、導電経路が脆弱になる傾向があり、十分な弾性が得られないおそれがある。

【0046】

絶縁性シート110の他方の面110b上に高分子材料190を塗布したら、磁場をかけながら高分子材料190を硬化する。このとき、特に本実施形態では、図3(e)に示すように、可動電極180(剛性導体)に対応する位置に磁石104(例えばニッケル磁石)を配置し、可動電極180の上方の領域に磁場をかけた状態で高分子材料190を硬化させる。すると、硬化した高分子材料190が弾性物質となり、図3(f)に示すように、可動電極180に接合した異方導電性膜(本実施形態においては第1異方導電性膜190a)が形成される。

【0047】

本実施形態では、上述したように可動電極180に対応する領域に磁場をかけているため、高分子材料190の硬化時に導電性粒子192は可動電極180の上方に多く偏在し、第1異方導電性膜190aは偏在型異方導電膜となる。これにより、第1異方導電性膜190aにおいて可動電極180近傍の導電率が上昇するため(導電経路が増強されるため)、高周波特性の向上が図れるとともに、隣接する電極との間の絶縁性を高めることができる。

【0048】

硬化した高分子材料である弾性物質、すなわち第1異方導電性膜190aは、デュロメータ硬さが15〜7であるとよく、より好ましくは25〜65であるとよい。デュロメータ硬さが、かかる範囲を下回ると、繰り返しの使用に耐えられるほどの十分な耐久性が得られないおそれがあり、かかる範囲を上回ると、高導電性を有する導電経路を形成できないおそれがある。したがって、第1異方導電性膜190aのデュロメータ硬さは上記範囲が好適である。

【0049】

高分子材料190を硬化させて第1異方導電性膜190aとしたら、絶縁性シート110の面110a側から、マスク層114および金属層120をエッチングにより剥離する。これにより、絶縁性シート110と可動電極180との間に、マスク層114および金属層120の厚み分の間隙106が形成され、可動電極180(剛性導体)は絶縁性シート110に対して移動可能となる。

【0050】

更に本実施形態では、図1(a)に示すように、あらかじめシート状に形成した第2異方導電性膜190bを、可動電極180の胴部182の下面に貼着している。これにより、回路302の端子304と可動電極180との高周波特性および接触安定性を向上させることができる。また第2異方導電性膜はシート状であるため容易に交換可能である。したがって、第2異方導電性膜190bが摩耗したらそれを張替えればよく、メンテナンス性の向上が可能である。なお、第2異方導電性膜190bはあらかじめシート状にしていることから、可動電極180と絶縁性シート110との隙間に高分子材料が入り込むことはない。

【0051】

上記説明したように、本実施形態にかかる導電性コネクタ100の製造方法によれば、可動電極180(剛性導体)と異方導電性膜(第1異方導電性膜190a)とを一体に構成することができる。このため、検査対象である回路302の端子304のピッチが極めて小さかったり、高温環境下であったりしても、良好な電気的接続状態を達成可能である。特に上述したように、内面をマスク層114によって被覆された貫通孔112内に可動電極180を形成し、かかる可動電極180を異方導電性膜(第1異方導電性膜190a)に接合してからかかるマスク層114をエッチングすることにより、貫通孔112と可動電極180との間に間隙106が形成される。このため、可動電極180の円滑な移動が可能であり、高い接触安定性を得ることができる。

【0052】

以上、添付図面を参照しながら本発明の好適な実施例について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0053】

本発明は、検査装置において検査対象である回路の電極に接触させて通電するための導電性コネクタの製造方法に利用することができる。

【符号の説明】

【0054】

100…導電性コネクタ、102…複合導電性シート、104…磁石、106…間隙、110…絶縁性シート、110a…面、110b…面、112…貫通孔、114…マスク層、116…レジストパターン、116a…間隙、118…被覆膜、119…レジスト層、120…金属層、180…可動電極、182…胴部、184…頭部、190…高分子材料、190a…第1異方導電性膜、190b…第2異方導電性膜、192…導電性粒子、300…ウエハ、302…回路、304…端子、400…テストヘッド、402…電極基板、404…電極

【技術分野】

【0001】

本発明は、検査装置において検査対象である回路の電極に接触させて通電するための導電性コネクタの製造方法に関する。

【背景技術】

【0002】

集積回路(Integrated Circuit;以下、ICと称する)の製造工程では、シリコンウエハ(以下、単にウエハと称する)上に回路を形成した後に、回路が正常に動作するかを確認するウエハテストが行われる。ウエハテストは半導体試験装置を用いて行われる。詳細には、半導体試験装置では、テスタヘッドに設けられたプローブをウエハに接触させ、テスタヘッドが接続されているテスタとウエハとにおいて電気信号の送受信を行うことにより電気的特性を検査している。

【0003】

通常ウエハ上には数百個分のICの回路が形成され、ウエハテストではこれらを分離する前の状態で一括あるいは分割してテストを行う。ICがRAMやROMなどのメモリであれば電極の数は1つのICにつき数十〜数百であるが、CPU、GPU、MPUなどの場合には1つにつき電極の数が数百〜数千にもなるため、ウエハ単位で試験するときは、数万もの電極に一度にプローブを接続する必要がある。

【0004】

上記のプローブとしては、カンチレバーに代表される水平型プローブや、MEMS(Micro Electro-Mechanical System)プローブやスプリングプローブ等の垂直型プローブが従来用いられていた。これらのプローブは金属製であるが、近年では異方導電性膜(いわゆる導電ゴム)が用いられるようになってきている。異方導電成膜とは、金属粒子(主にNiの導電性粒子)をエラストマー(弾性高分子材料)に分散させて磁場中で硬化させることにより、厚み方向に導電性を持たせ、面方向の導電性は持たせていない異方性材料である。

【0005】

異方導電性膜によれば、金属製プローブに比較して検査電極の変形による損傷が少なく、また電極間隔の微細化に有利である。またプローブの薄型化が図れるため、電気抵抗を低下させて高周波特性を向上させることができる。さらに、プローブと電極が金属同士である場合には微視的にも1点のみで接触するのに対し、異方導電成膜からなるプローブでは試験装置の電極とウエハの回路の電極との間に異方導電性膜に分散された金属が複数の導電路を形成するため(多点接触)、接触安定性の向上を図ることが可能であり、且つ抵抗値が低いことから高周波特性も良好である。

【0006】

また近年、異方導電膜に加えて、絶縁性シートに形成された複数の貫通孔の各々にそこから突出するよう配置され、かかる絶縁性シートの厚み方向に移動可能な複数の電極構造体(以下、可動電極と称する)を備える導電性コネクタも提案されている(例えば特許文献1)。特許文献1のような可動電極はストロークを得るために有効であり、かかる可動電極による圧力はその上下に配置された異方導電性膜に分散される。このため、テスタヘッド側に固定的に設けられている突起電極(バンプ)に当接した場合に比して、上下各々の異方導電性膜の変形が抑制され、ひいては試験を繰り返した際の疲労による損傷(破れ)を防ぎ、耐久性向上を図ることができる。また特に特許文献1では、異方導電膜を、導電性粒子を可動電極と対応する位置に集合させて偏在させ、厚み方向に導電路を形成した偏在型としている。かかる偏在型の異方導電膜は、マルチパスにより高周波特性、接触安定性を向上させるために有効である。

【0007】

更に、特許文献1の導電性コネクタでは、可動電極(電極構造体)を偏在型異方導電性膜(異方導電性エラストマー)に接着することによりそれらを一体に成形している。特許文献1のように可動電極と異方導電性膜を一体的に接着させることにより、被検査電極のピッチが極めて小さいものであったり、高温環境下であったりしても、良好な電気的接続状態を達成できるとしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−164476号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献1の導電性コネクタの製造方法では、導電性粒子が分散された異方導電性エラストマー用材料層上に、電極構造体を有するシート状コネクターを配置し、かかる電極構造体の電極部を接触させた状態で異方導電性エラストマー用材料層を硬化することにより、電極構造体の電極部が一体的に接着された導電路形成部を有する弾性異方導電膜を形成している。すなわち、可動電極(電極構造体)を絶縁性シート(基材)対して移動可能に構成してから、偏在型異方導電性膜を成膜することによって導電性コネクタを製造している。

【0010】

しかしながら、特許文献1の製造方法であると、硬化前の異方導電性エラストマー用材料(樹脂)が可動電極と絶縁性シートとの隙間に入り込む。このため、異方導電性エラストマー用材料層を硬化させると、隙間に入り込んだ異方導電性エラストマー用材料も硬化してしまい、可動電極の移動を阻害してしまう。可動電極は少しでも動きが悪くなると接触安定性に無視できない支障が生じるため、コアの円滑な移動を確保可能な製造方法の開発が要請されていた。

【0011】

本発明は、このような問題に鑑み、可動電極と異方導電性膜を一体に成型する場合において、可動電極の円滑な移動を確保することが可能な導電性コネクタの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明にかかる導電性コネクタの製造方法の代表的な構成は、検査装置において検査対象である回路の電極に接触させて通電するための導電性コネクタの製造方法であって、絶縁性シートに貫通孔を形成し、貫通孔の内面にマスク層を形成し、マスク層の内側に剛性導体を形成し、導電性粒子を混入した液状の高分子材料を剛性導体に接触するように塗布し、高分子材料を硬化させて弾性物質とすることにより剛性導体に接合した異方導電性膜を形成し、マスク層をエッチングによって除去することにより、剛性導体を絶縁性シートに対して移動可能な可動電極とすることを特徴とする。

【0013】

上記構成によれば、可動電極である剛性導体と異方導電性膜とを一体に構成することができるため、検査対象である回路の端子のピッチが極めて小さかったり、高温環境下であったりしても、良好な電気的接続状態を達成できる。特に、貫通孔の内面にマスク層を形成し、異方導電性膜を剛性導体(可動電極)に接合してからかかるマスク層をエッチングすることにより、貫通孔と可動電極との間に間隙が形成される。このため、可動電極が円滑に移動することができ、高い接触安定性を得ることができる。

【0014】

上記の貫通孔の内面にマスク層を形成した後に、貫通孔の周囲に貫通孔より幅の広い頭部を形成するレジストパターンを形成してから剛性導体を形成し、レジストを除去してから高分子材料を塗布および硬化させるとよい。これにより、可動電極の異方導電性膜側に、貫通孔より幅の広いフランジ状の頭部を形成することができる。したがって、可動電極が異方導電性膜から剥離したとしても導電性コネクタから脱落することを防止し、耐久性の向上を図ることが可能となる。

【0015】

上記の剛性導体の位置に磁場をかけた状態で高分子材料を硬化させるとよい。これにより、剛性導体の位置、すなわち可動電極の位置に導電性粒子が多く偏在するようになる。このため、導電率が高くなって高周波特性が向上すると共に、隣接する電極との間の絶縁性を高めることができる。

【0016】

上記の可動電極の、異方導電性膜とは反対側の面に、あらかじめシート状に形成した第2異方導電性膜を貼着するとよい。これにより、可動電極と回路の端子との間の高周波特性および接触安定性を向上させることができる。また、第2異方導電性膜は交換可能であるため、摩耗したら張替えれば良く、メンテナンス性に優れている。なお第2異方導電性膜はあらかじめシート状にしていることから、可動電極と絶縁性シートとの隙間に高分子材料が入り込むことはない。

【発明の効果】

【0017】

本発明によれば、可動電極と異方導電性膜を一体に成型する場合において、可動電極の円滑な移動を確保することが可能な導電性コネクタの製造方法を提供することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本実施形態の製造方法によって製造される導電性コネクタを説明する図である。

【図2】図1に示す導電性コネクタの製造方法の実施形態を説明する図である。

【図3】図1に示す導電性コネクタの製造方法の実施形態を説明する図である。

【発明を実施するための形態】

【0019】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0020】

(導電性コネクタ100)

図1は、本実施形態の製造方法によって製造される導電性コネクタを説明する図であり、図1(a)は導電性コネクタの概略図であり、図1(b)は図1(a)の可動電極近傍の拡大図である。図1(a)に示す導電性コネクタ100は、半導体試験装置(不図示)のテストヘッド400に設けられるプローブに用いられる。半導体試験装置は、ICの製造工程でのウエハテストにおいて、検査対象であるシリコンウエハ(以下、ウエハ300と称する)上に形成された回路302の動作を確認する検査装置である。ウエハテストでは、ウエハ300の回路302の端子304と、テストヘッド400の電極基板402の電極404とを、導電性コネクタ100を介して接触させて通電させることにより電気信号の送受信を行い、ウエハ300の電気的特性を検査する。

【0021】

図1(a)に示すように、導電性コネクタ100は、半導体試験装置(不図示)の電極基板402からウエハ300の回路302に向かって、第1異方導電性膜190a、複合導電性シート102、および第2異方導電性膜190bを順に備える。複合導電性シート102は、絶縁性シート110と、複数の可動電極180とを有する。

【0022】

可動電極180は、絶縁性シート110に形成された複数の貫通孔112各々に、かかる絶縁性シート110の厚み方向に移動自在に組み合わされている。可動電極180には、剛性を有する金属材料を好適に用いることができ、例えばニッケル、コバルト、金、アルミニウムなどの単体金属やそれらの合金などを例示することができる。

【0023】

なお、後に詳述するように、本実施形態にかかる製造方法では、金属(例えば銅)から構成されるマスク層114および金属層120(図2参照)をエッチングによって剥離するため、可動電極180には、マスク層114および金属層120を構成する金属よりも耐エッチング性が高い金属を用いることが好ましい。

【0024】

図1(b)に示すように、可動電極180は、貫通孔112内に配置される円柱状の胴部182と、頭部184とから構成される。頭部184は、胴部182の一端に一体に形成されて、貫通孔112の外に、換言すれば絶縁性シート110の表面に配置される。可動電極180の胴部182の長さLは、絶縁性シート110の厚みt1よりも大きい。また可動電極180において、胴部182の径R2は貫通孔112の径R1よりも小さく、頭部184の径R3は貫通孔112の径R1よりも大きい。かかる構成により、可動電極180を絶縁性シート110の厚み方向に移動自在としつつ、可動電極180の頭部184を確実に貫通孔112の外に配置できる。

【0025】

より詳細には、可動電極180の胴部182の長さLと絶縁性シート110の厚みt1との差(L−t1)、すなわち絶縁性シート110の厚み方向における可動電極180の移動可能距離は、3〜150μmであることが好ましく、より好ましくは5〜100μm、更に好ましくは10〜50μmであるとよい。可動電極180の移動可能距離が過小であると、当該導電性コネクタ100において十分な凹凸吸収能を得ることが困難となることがある。一方、可動電極180の移動可能距離が過大であると、絶縁性シート110の貫通孔112から露出する可動電極180の胴部182の長さが大きくなり、検査に使用したときに、可動電極180の胴部182が座屈または損傷するおそれがある。また、可動電極180の頭部184の厚みは、5〜50μmであることが好ましく、より好ましくは8〜40μmであるとよい。

【0026】

なお、高温環境下では絶縁性シート110の熱膨張によって、貫通孔112に配置された可動電極180の位置ずれが生じることが想定される。故に、当該導電性コネクタ100を高温環境下において使用することが想定される場合には、絶縁性シート110の熱膨張係数が3×10−5/K以下であることが好ましく、より好ましくは1×10−6〜2×10−5/K、更に好ましくは1×10−5/K〜6×10−6/Kであるとよい。

【0027】

また絶縁性シート110の厚みt1は、10〜200μmであることが好ましく、より好ましくは15〜100μmであるとよく、絶縁性シート110が有する貫通孔112の径R1は、20〜300μmであるとよく、より好ましくは30〜150μmであるとよい。可動電極180の十分な強度を得るために、胴部182の径R2は、18μm以上であることが好ましく、より好ましくは25μm以上であるとよい。

【0028】

更に、絶縁性シート110の厚み方向に対する可動電極180の移動を円滑にするために、絶縁性シート110の貫通孔112の径と可動電極180の胴部182の径との差(R1−R2)は、1μm以上であることが好ましく、より好ましくは2μm以上であるとよい。また絶縁性シート110の貫通孔112からの可動電極180の脱落を防ぐために、可動電極180の頭部184の径R3と絶縁性シート110の貫通孔112の径R1との差(R3−R1)は、5μm以上であることが好ましく、より好ましくは10μm以上であるとよい。

【0029】

(導電性コネクタ100の製造方法)

次に、上記説明した導電性コネクタ100の製造方法の実施形態について説明する。図2および図3は、図1に示す導電性コネクタ100の製造方法の実施形態を説明する図である。本実施形態にかかる導電性コネクタ100の製造方法では、まず図2(a)に示すように、エッチング可能な金属層120を絶縁性シート110の一方の面110a(図2〜図3においては下面)に形成する。金属層120として例えば銅箔を用い、かかる銅箔を絶縁性シート110の面110a上に貼着することにより、金属層120を容易に形成することができる。

【0030】

絶縁性シート110としては、例えばポリイミド樹脂を好適に用いることができ、他にも、液晶ポリマー、ポリエステル樹脂、ポリアラミド樹脂、ポリアミド樹脂等の樹脂材料や、ガラス繊維補強型エポキシ樹脂、ガラス繊維補強型ポリエステル樹脂、ガラス繊維補強型ポリイミド樹脂等の繊維補強型樹脂材料、アルミナやポロンナイトライド等の無機材料からなるフィラーをエポキシ樹脂等の樹脂材料に含有させた複合樹脂材料などを用いることが可能である。

【0031】

次に、図2(b)に示すように、金属層120(本実施形態では銅箔)を貼着された絶縁性シート110に、厚み方向に延びる貫通孔112を形成(穿孔)する。貫通孔112の位置は、テストヘッド400の電極基板402の電極404(図1参照)のパターンに対応する位置である。貫通孔112の形成方法としては、例えばYAGレーザ等によるレーザ加工法を挙げることができるが、これに限定するものではなく、ドリル加工法、エッチング加工法などの他の既知の方法を用いることも可能である。

【0032】

貫通孔112を形成したら、図2(c)に示すように無電解めっきによってマスク層114を形成する。すると、貫通孔112の内面にもマスク層114が形成される。無電解めっきをもちいるのは、絶縁性シート110の表面にもめっきを施すためである。マスク層114としては、上述したようにエッチング可能な金属として銅を好適に用いることができる。マスク層114の厚みは、絶縁性シート110の貫通孔112の径R1と可動電極180の胴部182の径R2(図1(b)参照)とに応じて決定され、好ましくは、それらの差(R1−R2)とほぼ同一であるとよい。

【0033】

本実施形態では、貫通孔112にマスク層114を形成した後に、図2(d)に示すように、絶縁性シート110の他方の面110b(金属層120が貼着されている面110aとは反対側の面。図2〜図3においては上面)にレジスト剤を塗布することによりレジストパターン116を形成する。かかるレジストパターン116では、貫通孔112に対応する位置に、かかる貫通孔112よりも径が大きい間隙116aが設けられている。この間隙116aの径は、上述した可動電極180の頭部184の径と略同一である。すなわちレジストパターン116は、貫通孔112の周囲に、貫通孔112より幅の広い可動電極180の頭部184を形成するパターンを有する。

【0034】

続いて、図2(e)に示すように、マスク層114の内側に剛性導体(可動電極180)を形成する。可動電極180は、例えばニッケルを用いて電鋳めっきすることにより好適に形成することができる。このとき、上述したように絶縁性シート110上にはレジストパターン116が形成されているため、貫通孔112内には可動電極180の胴部182が、その上方のレジストパターン116の間隙116a内(可動電極の異方導電性膜側)には頭部184が形成される。頭部184は、胴部182に連続し、胴部182(貫通孔112)より幅の広いフランジ状の形状となる。このように可動電極180が頭部184および胴部182を有することにより、可動電極180が異方導電性膜から剥離したとしても導電性コネクタ100から脱落することが防がれ、耐久性の向上を図ることが可能となる。

【0035】

貫通孔112内に可動電極180を形成したら、図2(f)に示すようにレジストパターン116を剥離する。これにより、絶縁性シート110上に形成されたマスク層114、および可動電極180の頭部184全体が露出した状態となる。そして、図2(g)に示すように、絶縁性シート110上に形成されたマスク層114をエッチングによって剥離し、絶縁性シート110の他方の面110bを露出させる。

【0036】

次に、図3(a)に示すように、可動電極180において貫通孔112外に露出している領域、すなわち頭部184およびその近傍の胴部182を、例えば銅等のエッチング可能な金属からなる被覆膜118によって被覆する。被覆膜118は電気めっき法を用いることにより、絶縁性シート110は被覆せず、頭部184および胴部182のみを被覆することができる。そして、図3(b)に示すように被覆膜118に被覆された可動電極180を覆うように、絶縁性シート110の他方の面110b上にレジスト剤を塗布してレジスト層119を形成する。

【0037】

続いて、図3(c)に示すように、レジスト層119を研磨し、可動電極180の頭部184の上面を露出させる。そして、図3(d)に示すように、絶縁性シート110の他方の面110b上に(厳密にはその上に形成されているレジスト層119および可動電極180の頭部184の上面に)、液状の高分子材料190を塗布する。これにより、可動電極180(剛性導体)に高分子材料190が接触する。

【0038】

高分子材料190は、絶縁性と、耐久性の観点から架橋構造とを有する高分子材料を用いることが好ましく、具体的にはシリコーンゴムを好適に用いることができる。シリコーンゴムとしては、液状シリコーンゴムを架橋または縮合したものが好ましい。液状シリコーンゴムは、粘度が歪速度10−1secで105ポアズ以下であるとよく、縮合型のもの、付加型のもの、ビニル基やヒドロキシル基を含有するもの等、いずれを用いてもよい。具体的には、ジメチルシリコーン生ゴム、メチルビニルシリコーン生ゴム、メチルフェニルビニルシリコーン生ゴムなどを挙げることができる。

【0039】

また上記のシリコーンゴムは、その分子量Mw(標準ポリスチレン換算重量平均分子量)が10000〜40000のものであるとよい。更に、シリコーンゴムが、分子量分布指数(標準ポリスチレン換算重量平均分子量Mwと標準ポリスチレン換算数平均分子量Mnとの比Mw/Mnの値)が2以下のものであると、導電経路において良好な耐熱性が得られるため好ましい。

【0040】

なお、高分子材料190は必ずしもシリコーンゴムに限定されず、架橋構造を有する高分子物質も高分子材料190として好適である。硬化性の高分子材料としては、例えば、ポリブタジエンゴム、天然ゴム、ポリイソプレンゴム、スチレン−ブタジエン共重合体ゴム、アクリロニトリル−ブタジエン共重合体ゴムなどの共役ジエン系ゴムおよびこれらの水素添加物、スチレン−ブタジエン−ジエンブロック共重合体ゴム、スチレン−イソプレンブロック共重合体などのブロック共重合体ゴムおよびこれらの水素添加物、クロロプレンゴム、ウレタンゴム、ポリエステル系ゴム、エピクロルヒドリンゴム、シリコーンゴム、エチレン−プロピレン共重合体ゴム、エチレン−プロピレン−ジエン共重合体ゴムを挙げることができる。

【0041】

上記の高分子材料190には導電性粒子192(図3(d)参照)が混入されている(分散されている)。これにより、絶縁性の高分子材料190に導電性が付与される。導電性粒子192としては、鉄、コバルト、ニッケル等、磁性を有する金属粒子や、それらの合金粒子(それらの金属を含有する粒子)を好適に用いることができる。また、それらの金属粒子や合金粒子を芯粒子(コア)として、かかる芯粒子の表面に、金、銀、パラジウム、ロジウム等、高導電性を有する金属のめっきを施したものを用いてもよい。更に、ガラスビーズ等の無機物質粒子やポリマー粒子、非磁性金属粒子を芯粒子として、その表面にコバルト、ニッケル等の導電性磁性金属をめっきしたものを用いることも可能である。なお、めっき方法としては、化学めっき、電界めっき法、スパッタリング法、蒸着法等を例示することができるが、他の方法を用いてもよい。

【0042】

導電性粒子192として、芯粒子の表面が導電性金属によって被覆されたものを用いる場合、粒子表面における導電性金属の被覆率(芯粒子の表面積に対する導電性金属の被覆面積の割合)が40%以上であるとよく、さらに好ましくは45%以上、特に好ましくは47〜95%であるとよい。これにより、良好な導電性が得られる。また導電性粒子192における導電性金属の被覆量は、芯粒子の0.5〜50質量%であるとよくより好ましくは2〜30質量%、さらに好ましくは3〜25質量%、特に好ましくは4〜20質量%であるとよい。更に、芯粒子を被覆する導電性金属が金である場合には、その被覆量は、芯粒子の0.5〜30質量%であるとよく、より好ましくは2〜20質量%、さらに好ましくは3〜15質量%であるとよい。

【0043】

導電性粒子192の粒子径は、1〜100μmであるとよく、より好ましくは2〜50μm、さらに好ましくは3〜30μm、特に好ましくは4〜20μmであるとよい。また導電性粒子192の粒子径分布(Dw/Dn)は、1〜10であるとよく、より好ましくは1.01〜7、さらに好ましくは1.05〜5、特に好ましくは1.1〜4であるとよい。

【0044】

上述した範囲を満たす導電性粒子192を用いることにより、後述するようにかかる導電性粒子192が偏在して形成される導電経路の加圧変形を容易とすることができ、且つ複数の導電性粒子192同士が電気的に良好に接触するため、導電率の向上が図られる。なお、導電性粒子192の形状は、特に限定されないが、高分子材料190(第1異方導電性膜190a)への分散性を踏まえると、球状のもの、星形状のものあるいはこれらが凝集した2次粒子であることが好ましい。また導電性粒子192は、その表面がシランカップリング剤などのカップリング剤、潤滑剤で処理されていてもよく、粒子表面を処理することにより、導電性コネクタ100の耐久性を向上させることが可能である。

【0045】

上記説明した導電性粒子192は、高分子材料190に対して体積分率で5〜60%、好ましくは7〜50%程度含まれるとよい。導電性粒子192が高分子材料190に対して5%未満であると、導電経路の電気抵抗値を十分に低下させることができないおそれがある。一方、導電性粒子192が高分子材料190に対して60%を超えると、導電経路が脆弱になる傾向があり、十分な弾性が得られないおそれがある。

【0046】

絶縁性シート110の他方の面110b上に高分子材料190を塗布したら、磁場をかけながら高分子材料190を硬化する。このとき、特に本実施形態では、図3(e)に示すように、可動電極180(剛性導体)に対応する位置に磁石104(例えばニッケル磁石)を配置し、可動電極180の上方の領域に磁場をかけた状態で高分子材料190を硬化させる。すると、硬化した高分子材料190が弾性物質となり、図3(f)に示すように、可動電極180に接合した異方導電性膜(本実施形態においては第1異方導電性膜190a)が形成される。

【0047】

本実施形態では、上述したように可動電極180に対応する領域に磁場をかけているため、高分子材料190の硬化時に導電性粒子192は可動電極180の上方に多く偏在し、第1異方導電性膜190aは偏在型異方導電膜となる。これにより、第1異方導電性膜190aにおいて可動電極180近傍の導電率が上昇するため(導電経路が増強されるため)、高周波特性の向上が図れるとともに、隣接する電極との間の絶縁性を高めることができる。

【0048】

硬化した高分子材料である弾性物質、すなわち第1異方導電性膜190aは、デュロメータ硬さが15〜7であるとよく、より好ましくは25〜65であるとよい。デュロメータ硬さが、かかる範囲を下回ると、繰り返しの使用に耐えられるほどの十分な耐久性が得られないおそれがあり、かかる範囲を上回ると、高導電性を有する導電経路を形成できないおそれがある。したがって、第1異方導電性膜190aのデュロメータ硬さは上記範囲が好適である。

【0049】

高分子材料190を硬化させて第1異方導電性膜190aとしたら、絶縁性シート110の面110a側から、マスク層114および金属層120をエッチングにより剥離する。これにより、絶縁性シート110と可動電極180との間に、マスク層114および金属層120の厚み分の間隙106が形成され、可動電極180(剛性導体)は絶縁性シート110に対して移動可能となる。

【0050】

更に本実施形態では、図1(a)に示すように、あらかじめシート状に形成した第2異方導電性膜190bを、可動電極180の胴部182の下面に貼着している。これにより、回路302の端子304と可動電極180との高周波特性および接触安定性を向上させることができる。また第2異方導電性膜はシート状であるため容易に交換可能である。したがって、第2異方導電性膜190bが摩耗したらそれを張替えればよく、メンテナンス性の向上が可能である。なお、第2異方導電性膜190bはあらかじめシート状にしていることから、可動電極180と絶縁性シート110との隙間に高分子材料が入り込むことはない。

【0051】

上記説明したように、本実施形態にかかる導電性コネクタ100の製造方法によれば、可動電極180(剛性導体)と異方導電性膜(第1異方導電性膜190a)とを一体に構成することができる。このため、検査対象である回路302の端子304のピッチが極めて小さかったり、高温環境下であったりしても、良好な電気的接続状態を達成可能である。特に上述したように、内面をマスク層114によって被覆された貫通孔112内に可動電極180を形成し、かかる可動電極180を異方導電性膜(第1異方導電性膜190a)に接合してからかかるマスク層114をエッチングすることにより、貫通孔112と可動電極180との間に間隙106が形成される。このため、可動電極180の円滑な移動が可能であり、高い接触安定性を得ることができる。

【0052】

以上、添付図面を参照しながら本発明の好適な実施例について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0053】

本発明は、検査装置において検査対象である回路の電極に接触させて通電するための導電性コネクタの製造方法に利用することができる。

【符号の説明】

【0054】

100…導電性コネクタ、102…複合導電性シート、104…磁石、106…間隙、110…絶縁性シート、110a…面、110b…面、112…貫通孔、114…マスク層、116…レジストパターン、116a…間隙、118…被覆膜、119…レジスト層、120…金属層、180…可動電極、182…胴部、184…頭部、190…高分子材料、190a…第1異方導電性膜、190b…第2異方導電性膜、192…導電性粒子、300…ウエハ、302…回路、304…端子、400…テストヘッド、402…電極基板、404…電極

【特許請求の範囲】

【請求項1】

検査装置において検査対象である回路の電極に接触させて通電するための導電性コネクタの製造方法であって、

絶縁性シートに貫通孔を形成し、

前記貫通孔の内面にマスク層を形成し、

前記マスク層の内側に剛性導体を形成し、

導電性粒子を混入した液状の高分子材料を前記剛性導体に接触するように塗布し、

前記高分子材料を硬化させて弾性物質とすることにより前記剛性導体に接合した異方導電性膜を形成し、

前記マスク層をエッチングによって除去することにより、前記剛性導体を前記絶縁性シートに対して移動可能な可動電極とすることを特徴とする導電性コネクタの製造方法。

【請求項2】

前記貫通孔の内面にマスク層を形成した後に、

前記貫通孔の周囲に該貫通孔より幅の広い頭部を形成するレジストパターンを形成してから前記剛性導体を形成し、

前記レジストを除去してから前記高分子材料を塗布および硬化させることを特徴とする請求項1に記載の導電性コネクタの製造方法。

【請求項3】

前記剛性導体の位置に磁場をかけた状態で前記高分子材料を硬化させることを特徴とする請求項1または請求項2に記載の導電性コネクタの製造方法。

【請求項4】

前記可動電極の、前記異方導電性膜とは反対側の面に、あらかじめシート状に形成した第2異方導電性膜を貼着したことを特徴とする請求項1〜請求項3のいずれか1項に記載の導電性コネクタの製造方法。

【請求項1】

検査装置において検査対象である回路の電極に接触させて通電するための導電性コネクタの製造方法であって、

絶縁性シートに貫通孔を形成し、

前記貫通孔の内面にマスク層を形成し、

前記マスク層の内側に剛性導体を形成し、

導電性粒子を混入した液状の高分子材料を前記剛性導体に接触するように塗布し、

前記高分子材料を硬化させて弾性物質とすることにより前記剛性導体に接合した異方導電性膜を形成し、

前記マスク層をエッチングによって除去することにより、前記剛性導体を前記絶縁性シートに対して移動可能な可動電極とすることを特徴とする導電性コネクタの製造方法。

【請求項2】

前記貫通孔の内面にマスク層を形成した後に、

前記貫通孔の周囲に該貫通孔より幅の広い頭部を形成するレジストパターンを形成してから前記剛性導体を形成し、

前記レジストを除去してから前記高分子材料を塗布および硬化させることを特徴とする請求項1に記載の導電性コネクタの製造方法。

【請求項3】

前記剛性導体の位置に磁場をかけた状態で前記高分子材料を硬化させることを特徴とする請求項1または請求項2に記載の導電性コネクタの製造方法。

【請求項4】

前記可動電極の、前記異方導電性膜とは反対側の面に、あらかじめシート状に形成した第2異方導電性膜を貼着したことを特徴とする請求項1〜請求項3のいずれか1項に記載の導電性コネクタの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−80635(P2013−80635A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220428(P2011−220428)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(511240276)ALITECS株式会社 (1)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(511240276)ALITECS株式会社 (1)

【Fターム(参考)】

[ Back to top ]