導電性ゴムの製造方法及び導電性ゴム

【課題】加工性を損なわず、導電性粒子が多量に添加されている導電ゴムの製造方法及び導電ゴムを提供する。

【解決手段】ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と可塑剤とを添加し、それを成形して導電性基材11を形成し、その導電性基材11から可塑剤を取り除くことにより導電性ゴムを製造する製造方法において、ベースゴム100重量部に対し、可塑剤を5〜200重量部添加して導電性基材11を形成し、その導電性基材に、可塑剤受けゴム12を接触させることで可塑剤を可塑剤受けゴム12へ移行させる。

【解決手段】ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と可塑剤とを添加し、それを成形して導電性基材11を形成し、その導電性基材11から可塑剤を取り除くことにより導電性ゴムを製造する製造方法において、ベースゴム100重量部に対し、可塑剤を5〜200重量部添加して導電性基材11を形成し、その導電性基材に、可塑剤受けゴム12を接触させることで可塑剤を可塑剤受けゴム12へ移行させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電磁波シールド等に用いる導電性ゴムの製造方法及び導電性ゴムに関するものである。

【背景技術】

【0002】

電磁波シールド材や電極の接点材料などで現在、ベースゴムに導電性粒子又は導電性フィラーを添加するタイプの導電性ゴムが使用されている。例えば、シリコーンゴムに導電性粒子として銀などの金属粒子を添加したもの(例えば、特許文献1〜3参照)、合成ゴムに導電性粒子としてカーボンを添加したもの(例えば、特許文献4参照)、シリコーンゴムに導電性粒子としてカーボンと金属粒子とを添加したもの(例えば、特許文献5参照)などがある。これらの導電性ゴムは、特性の面から体積抵抗を低くするために、導電性粒子を多量に添加する必要がある。

【0003】

【特許文献1】特開2004−27087号公報

【特許文献2】特開2004−176005号公報

【特許文献3】特開2006−328302号公報

【特許文献4】特開平7−126439号公報

【特許文献5】特開2005−307089号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、導電性粒子を多量に添加しようとすると、導電性ゴムの粘度が上昇するなどして加工性が著しく悪化してしまう問題があった。

【0005】

そこで、本発明の目的は、上記課題を解決し、加工性を損なわず、導電性粒子が多量に添加されている導電性ゴムの製造方法及び導電性ゴムを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の導電性ゴムの製造方法は、ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と可塑剤とを添加し、それを成形して導電性基材を形成し、その導電性基材から可塑剤を取り除くことにより導電性ゴムを製造する製造方法において、ベースゴム100重量部に対し、可塑剤を5〜200重量部添加して導電性基材を形成し、その導電性基材に、可塑剤受け用の可塑剤受けゴムを接触させることで可塑剤を可塑剤受けゴムへ移行させる製造方法である。

【0007】

可塑剤受けゴムは、可塑剤を含有しない、或いは前記導電性基材の可塑剤含有量より少ない量の可塑剤を含有するのがよい。

【0008】

また、導電性基材に前記可塑剤受けゴム部材を接触させ、40〜120℃で加熱処理するのが好ましい。

【0009】

可塑剤受けゴムは、ベースゴムと同系統の材料からなるのが好ましい。

【0010】

また、可塑剤受けゴムの体積は、導電性基材の体積に対して0.1倍以上であるのが好ましい。

【0011】

また、本発明の導電性ゴムは、ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と、ベースゴム100重量部に対し5〜200重量部の可塑剤とを添加し、それを成形してなる導電性基材に、可塑剤を含有しない、或いは導電性基材の可塑剤含有量より少ない量の可塑剤を含有する可塑剤受けゴムを積層したものである。

【発明の効果】

【0012】

本発明によれば、混練、成型加工性がよく、体積抵抗の低い導電性ゴムを得ることができるという優れた効果を発揮する。

【発明を実施するための最良の形態】

【0013】

以下、本発明の好適な一実施形態を添付図面に基づいて詳述する。

【0014】

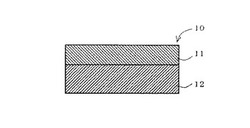

図1は本発明に係る導電性ゴムの製造方法の好適な実施形態で作製された導電性ゴムを示した断面図である。

【0015】

図1に示すように、本実施形態の導電性ゴムの製造方法は、まず、ベースゴムに導電性性粒子又は導電性フィラーからなる導電性材料と可塑剤とを添加し、その導電性材料と可塑剤とが添加されたベースゴムをシート状に成形加工して導電性基材11を形成する。

【0016】

次に、導電性基材11の片面にシート状のゴム(可塑剤受けゴム)12を密着して貼り合わせる。本実施形態では、可塑剤受けゴム12は、可塑剤を含有しない、或いは導電性基材11の可塑剤含有量より少ない量の可塑剤を含有するものとした。導電性基材11と可塑剤受けゴム12とを貼り合わせてなる積層体を所定時間、所定温度で加熱処理(所定温度環境下に放置)する。

【0017】

導電性材料と可塑剤とが添加された導電性基材11を可塑剤受けゴム12に接触して貼り合わせると、導電性基材11に含まれる可塑剤の一部または全部が可塑剤受けゴム12に移行する。この可塑剤の移行は、導電性基材11に含まれる可塑剤の濃度と可塑剤受けゴム12に含まれる可塑剤の濃度が同じ(平衡状態)になるまで進行する。積層体を所定温度、所定時間放置することにより、積層体中の可塑剤濃度が平衡状態になり、導電性ゴム成形体10が得られる。

【0018】

導電性基材11に可塑剤受けゴム12を積層した積層体の加熱処理温度は、40〜120℃、好ましくは60〜100℃とするのがよい。また、積層体の加熱処理時間(放置時間)は、半日〜2日間、好ましくは24時間程度とするのがよい。

【0019】

本実施形態では、得られた導電性ゴム成形体10を、導電性基材11と可塑剤受けゴム12とが積層された導電性ゴムとして使用する。ただし、導電性ゴムは、導電性ゴム成形体10から可塑剤受けゴム12を剥がし、導電性基材11のみで構成されたものであってもよい。

【0020】

ベースゴムに添加する可塑剤の量は、ベースゴム100重量部に対して5〜200重量部である。可塑剤の量が5重量部未満では、可塑剤を取り除くことによる導電性材料の含有量の相対的な増加(導電性基材11の可塑剤の減少)がほとんどなく、結果として体積抵抗低下の効果を殆ど呈しない。また、可塑剤の量が200重量部を超えると、添加されたベースゴム(成形体)に発泡が生じたり、著しく強度が弱くなってしまう。

【0021】

ベースゴムとしては、シリコーンゴム、エチレンプロピレンゴム、ニトリルゴム、クロロプレンゴム、スチレンブタジエンゴム、ブチルゴム、アクリルゴム、フッ素ゴム等が挙げられる。

【0022】

導電性材料(導電性粒子又は導電性フィラー)としては、金、銀、ニッケル、アルミニウム、銅等の金属、これら金属を含む合金、カーボン、グラファイト或いは酸化亜鉛などが挙げられる。導電性粒子又は導電性フィラーの形状は、球状、燐片状、樹枝状或いは不定形などが挙げられる。

【0023】

可塑剤としては、パラフィン系プロセスオイル、ナフテン系プロセスオイル、芳香族系プロセスオイル、エチレン・αオレフィンオリゴマー、フタル酸誘導体、イソフタル酸誘導体、テトラヒドロフタル酸誘導体、アジピン酸誘導体、アゼライン誘導体、セバシン誘導体、マレイン酸誘導体、フマル酸誘導体、トリメリット酸誘導体、クエン酸誘導体、イタコン酸誘導体、オレイン酸誘導体、ステアリン酸誘導体等が挙げられる。

【0024】

導電性基材11を構成するベースゴムと、可塑剤受けゴム12とは、互いに同系統の材料で構成されるのが好ましい。ベースゴムと可塑剤受けゴムとを同系統の材料で構成することで、導電性基材11と可塑剤受けゴム12との密着性を向上させることができると共に、可塑剤の移行がスムーズになる(異種材料間の境界で可塑剤の移行を妨げない)。

【0025】

また、可塑剤受けゴム12の体積は、導電性基材11の体積に対して0.1倍以上あるのがよい。例えば、図1に示すように、導電性基材11と可塑剤受けゴム12の互いに接触する面の形状が同じである場合、可塑剤受けゴム12の厚さは、導電性基材11の厚さに対して0.1倍以上あるとよい。

【0026】

本実施形態の製造方法では、導電性ゴムを構成する導電性基材11に、可塑剤を添加しているので、可塑剤及び導電性材料を添加・混練した後、所望の形状(例えばシート状)に成形加工することができる。そして、導電性基材11の成形加工後、可塑剤の移行により可塑剤の量が減少した導電性基材11(導電性ゴム)では、導電性基材11中に含まれる導電性材料の量が相対的に増加することになり、導電性基材(導電性ゴム)11の体積抵抗値を小さくすることができる。

【0027】

すなわち、本実施形態の製造方法によれば、混練、成型加工性がよく、かつ体積抵抗の低い導電性ゴムを得ることができる。

【0028】

また、可塑剤は、可塑剤の濃度が平衡状態になるまで導電性基材11から可塑剤受けゴム12に移行するので、可塑剤受けゴム12の導電性基材11に対する体積比を0.1以上と大きくするのが好ましい。なぜなら、可塑剤受けゴム11の体積が大きい程、可塑剤が平衡状態になったときの濃度が小さくなるので、導電性基材11から移行する可塑剤の量を増やす(導電性基材11に残る可塑剤の量を減らす)ことができ、体積抵抗値をより小さくすることができるためである。

【0029】

導電性基材11と可塑剤受けゴム12とを貼り合わせた後、40〜120℃、好ましくは60〜100℃で加熱処理することにより、導電性基材11及び可塑剤受けゴム12に熱によるダメージを付与することなく、可塑剤の移行速度を速くすることができ、導電性ゴムの作製時間を短縮することができる。

【0030】

本実施形態の導電性ゴムは、上述の製造方法により製造されたものであり、導電性基材11から可塑剤を移行させることにより、体積抵抗値を小さくすることができる。本実施形態の導電性ゴムは、導電性基材11と可塑剤受けゴム12とが積層された2層構造の導電性ゴム成形体10である。この導電性ゴム成形体10を、電気回路の外部に形成される電磁波シールドとして用いる場合、可塑剤受けゴム12は、外部からの衝撃を緩和し内部の電気回路を保護する保護材としての機能を有する。

【0031】

また、導電性ゴム成形体10は、導電性基材11で構成された一方の側が導電性を有し、可塑剤受けゴム12で構成された他方の側が絶縁性を有する(導電性材料が含まれていない)構成とすることにより、電磁波シールド等に用いられる際に、導電性基材11で構成された部分が遮蔽効果を呈し、可塑剤受けゴム12で構成された部分が他の電気回路に対して絶縁性の機能を有する。すなわち、導電性ゴム成形体10は、電磁波の遮蔽及び他の回路から絶縁の両方の機能を有する電磁波シールドとして使用することができる。

【実施例】

【0032】

次に、本発明を実施例に基づいて説明するが、本発明はこれらの実施例に限定されるものではない。

【0033】

表1及び表2に、実施例1〜6の導電性ゴムの配合を示す。

【0034】

【表1】

【0035】

【表2】

【0036】

実施例1〜6では、ベースゴムとして、EPゴム(エチレンプロピレンゴム)系のEPT4021(三井化学(株)製)を用い、可塑剤として、パラフィン系オイルであるルーカントHC40(三井化学(株)製)を用いた。導電性フィラーとしては、カーボン系のケッチェンブラックEC600JD(ライオン(株)製)(実施例1,4)又は銀粒子であるシルコートAgC−GS(福田金属箔粉工業製)(実施例2,3,5,6)を用い、導電性基材を縦100mm×横100mm×厚さ1mmのシート状に成形した。

【0037】

表2に示すように、可塑剤受けゴムは、ベースゴムと同じ材料であるEPT4021を用いて、シート状に(実施例1〜4:縦100mm×横100mm×厚さ1mm、実施例5:縦100mm×横100mm×厚さ0.1mm、実施例6:縦100mm×横100mm×厚さ0.03mm)成形した。導電性ゴム基材と可塑剤受けゴムとを密着させ、その後、表2に示す温度で24時間それぞれ放置し、導電性基材に含まれる可塑剤を可塑剤受けゴムに移行させた。導電ゴムの体積抵抗の測定方法はJISK7194に準拠した。具体的には、得られたシートを80mm×50mmの大きさに切り出して試験片を得た。ロレスタ抵抗測定装置の4端子を備えたプローブを導電性基材側の5箇所に押し当てて、体積抵抗値を測定し、その平均値を導電性ゴムの体積抵抗値とした。

【0038】

表3及び表4に、比較例1〜4の導電性ゴムの配合を示す。

【0039】

【表3】

【0040】

【表4】

【0041】

比較例1は、導電性基材を実施例1と同じ構成(導電性材料としてカーボン系系の導電性フィラーを使用)としたが、可塑剤受けゴムを用いないものとした。

【0042】

比較例2は、導電性基材を実施例2と同じ構成(導電性材料として銀粒子を含む導電性粒子を使用)としたが、可塑剤受けゴムを用いないものとした。

【0043】

比較例3は、実施例3とは導電性基材に添加する可塑剤を1重量部とした点において異なるものとした。

【0044】

比較例4は、実施例4とは導電性基材に添加する可塑剤を400重量部とした点において異なるものとした。

【0045】

これら比較例1〜4も実施例1〜6と同様に、導電性ゴムの体積抵抗値を測定・評価した。

【0046】

実施例1〜6の体積抵抗評価結果を表5に、比較例1〜4の体積抵抗評価を表6にそれぞれ示す。

【0047】

【表5】

【0048】

【表6】

【0049】

表5に示すように、カーボン系の導電性フィラーを添加した実施例1及び4では、導電性基材と可塑剤受けゴムとを貼り合わせ、可塑剤を移行させたことにより、それぞれ体積抵抗が小さい。

【0050】

これに対し、比較例1の導電性ゴムは、可塑剤受けゴムとの貼り合わせを行っていないので、同じカーボン系の導電性フィラーを添加した実施例1に比べて、体積抵抗が高い。また、比較例4は、可塑剤の添加量が400重量部と多すぎたため、導電性基材の成形時に発泡してしまい、成形不良となってしまった。

【0051】

銀粒子系の導電性粒子を添加した実施例2,3,5及び6は、導電性基材と可塑剤受けゴムとを貼り合わせ、可塑剤を移行させたことにより、それぞれ体積抵抗が小さい。特に、可塑剤受けゴムの厚さが0.1mmである実施例5と可塑剤受けゴムの厚さが0.03mmの実施例6とを比較すると、実施例5では、可塑剤受けゴムの厚さが厚い(0.1mm以上)ので、実施例6に比べて可塑剤が移行する量が多くなり、体積抵抗値がより小さくなっている。

【0052】

これに対し、比較例2の導電性ゴムは、可塑剤受けゴムとの貼り合わせを行っていないので、同じ銀粒子系の導電性粒子を添加した実施例2に比べて、体積抵抗値が大きい。また、比較例3は、可塑剤の添加量が1重量部と少なすぎたため、加工性が悪い。そのため、ベースゴムにシルコートAgC−GSを400重量部しか添加することができず、可塑剤を5重量部添加した実施例3に比べて体積抵抗値が大きい。

【図面の簡単な説明】

【0053】

【図1】本発明に係る好適な実施形態の導電性ゴムを用いた導電性ゴム成形体を示す断面図である。

【符号の説明】

【0054】

10 導電性ゴム成形体

11 導電性基材

12 可塑剤受けゴム

【技術分野】

【0001】

本発明は、電磁波シールド等に用いる導電性ゴムの製造方法及び導電性ゴムに関するものである。

【背景技術】

【0002】

電磁波シールド材や電極の接点材料などで現在、ベースゴムに導電性粒子又は導電性フィラーを添加するタイプの導電性ゴムが使用されている。例えば、シリコーンゴムに導電性粒子として銀などの金属粒子を添加したもの(例えば、特許文献1〜3参照)、合成ゴムに導電性粒子としてカーボンを添加したもの(例えば、特許文献4参照)、シリコーンゴムに導電性粒子としてカーボンと金属粒子とを添加したもの(例えば、特許文献5参照)などがある。これらの導電性ゴムは、特性の面から体積抵抗を低くするために、導電性粒子を多量に添加する必要がある。

【0003】

【特許文献1】特開2004−27087号公報

【特許文献2】特開2004−176005号公報

【特許文献3】特開2006−328302号公報

【特許文献4】特開平7−126439号公報

【特許文献5】特開2005−307089号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、導電性粒子を多量に添加しようとすると、導電性ゴムの粘度が上昇するなどして加工性が著しく悪化してしまう問題があった。

【0005】

そこで、本発明の目的は、上記課題を解決し、加工性を損なわず、導電性粒子が多量に添加されている導電性ゴムの製造方法及び導電性ゴムを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の導電性ゴムの製造方法は、ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と可塑剤とを添加し、それを成形して導電性基材を形成し、その導電性基材から可塑剤を取り除くことにより導電性ゴムを製造する製造方法において、ベースゴム100重量部に対し、可塑剤を5〜200重量部添加して導電性基材を形成し、その導電性基材に、可塑剤受け用の可塑剤受けゴムを接触させることで可塑剤を可塑剤受けゴムへ移行させる製造方法である。

【0007】

可塑剤受けゴムは、可塑剤を含有しない、或いは前記導電性基材の可塑剤含有量より少ない量の可塑剤を含有するのがよい。

【0008】

また、導電性基材に前記可塑剤受けゴム部材を接触させ、40〜120℃で加熱処理するのが好ましい。

【0009】

可塑剤受けゴムは、ベースゴムと同系統の材料からなるのが好ましい。

【0010】

また、可塑剤受けゴムの体積は、導電性基材の体積に対して0.1倍以上であるのが好ましい。

【0011】

また、本発明の導電性ゴムは、ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と、ベースゴム100重量部に対し5〜200重量部の可塑剤とを添加し、それを成形してなる導電性基材に、可塑剤を含有しない、或いは導電性基材の可塑剤含有量より少ない量の可塑剤を含有する可塑剤受けゴムを積層したものである。

【発明の効果】

【0012】

本発明によれば、混練、成型加工性がよく、体積抵抗の低い導電性ゴムを得ることができるという優れた効果を発揮する。

【発明を実施するための最良の形態】

【0013】

以下、本発明の好適な一実施形態を添付図面に基づいて詳述する。

【0014】

図1は本発明に係る導電性ゴムの製造方法の好適な実施形態で作製された導電性ゴムを示した断面図である。

【0015】

図1に示すように、本実施形態の導電性ゴムの製造方法は、まず、ベースゴムに導電性性粒子又は導電性フィラーからなる導電性材料と可塑剤とを添加し、その導電性材料と可塑剤とが添加されたベースゴムをシート状に成形加工して導電性基材11を形成する。

【0016】

次に、導電性基材11の片面にシート状のゴム(可塑剤受けゴム)12を密着して貼り合わせる。本実施形態では、可塑剤受けゴム12は、可塑剤を含有しない、或いは導電性基材11の可塑剤含有量より少ない量の可塑剤を含有するものとした。導電性基材11と可塑剤受けゴム12とを貼り合わせてなる積層体を所定時間、所定温度で加熱処理(所定温度環境下に放置)する。

【0017】

導電性材料と可塑剤とが添加された導電性基材11を可塑剤受けゴム12に接触して貼り合わせると、導電性基材11に含まれる可塑剤の一部または全部が可塑剤受けゴム12に移行する。この可塑剤の移行は、導電性基材11に含まれる可塑剤の濃度と可塑剤受けゴム12に含まれる可塑剤の濃度が同じ(平衡状態)になるまで進行する。積層体を所定温度、所定時間放置することにより、積層体中の可塑剤濃度が平衡状態になり、導電性ゴム成形体10が得られる。

【0018】

導電性基材11に可塑剤受けゴム12を積層した積層体の加熱処理温度は、40〜120℃、好ましくは60〜100℃とするのがよい。また、積層体の加熱処理時間(放置時間)は、半日〜2日間、好ましくは24時間程度とするのがよい。

【0019】

本実施形態では、得られた導電性ゴム成形体10を、導電性基材11と可塑剤受けゴム12とが積層された導電性ゴムとして使用する。ただし、導電性ゴムは、導電性ゴム成形体10から可塑剤受けゴム12を剥がし、導電性基材11のみで構成されたものであってもよい。

【0020】

ベースゴムに添加する可塑剤の量は、ベースゴム100重量部に対して5〜200重量部である。可塑剤の量が5重量部未満では、可塑剤を取り除くことによる導電性材料の含有量の相対的な増加(導電性基材11の可塑剤の減少)がほとんどなく、結果として体積抵抗低下の効果を殆ど呈しない。また、可塑剤の量が200重量部を超えると、添加されたベースゴム(成形体)に発泡が生じたり、著しく強度が弱くなってしまう。

【0021】

ベースゴムとしては、シリコーンゴム、エチレンプロピレンゴム、ニトリルゴム、クロロプレンゴム、スチレンブタジエンゴム、ブチルゴム、アクリルゴム、フッ素ゴム等が挙げられる。

【0022】

導電性材料(導電性粒子又は導電性フィラー)としては、金、銀、ニッケル、アルミニウム、銅等の金属、これら金属を含む合金、カーボン、グラファイト或いは酸化亜鉛などが挙げられる。導電性粒子又は導電性フィラーの形状は、球状、燐片状、樹枝状或いは不定形などが挙げられる。

【0023】

可塑剤としては、パラフィン系プロセスオイル、ナフテン系プロセスオイル、芳香族系プロセスオイル、エチレン・αオレフィンオリゴマー、フタル酸誘導体、イソフタル酸誘導体、テトラヒドロフタル酸誘導体、アジピン酸誘導体、アゼライン誘導体、セバシン誘導体、マレイン酸誘導体、フマル酸誘導体、トリメリット酸誘導体、クエン酸誘導体、イタコン酸誘導体、オレイン酸誘導体、ステアリン酸誘導体等が挙げられる。

【0024】

導電性基材11を構成するベースゴムと、可塑剤受けゴム12とは、互いに同系統の材料で構成されるのが好ましい。ベースゴムと可塑剤受けゴムとを同系統の材料で構成することで、導電性基材11と可塑剤受けゴム12との密着性を向上させることができると共に、可塑剤の移行がスムーズになる(異種材料間の境界で可塑剤の移行を妨げない)。

【0025】

また、可塑剤受けゴム12の体積は、導電性基材11の体積に対して0.1倍以上あるのがよい。例えば、図1に示すように、導電性基材11と可塑剤受けゴム12の互いに接触する面の形状が同じである場合、可塑剤受けゴム12の厚さは、導電性基材11の厚さに対して0.1倍以上あるとよい。

【0026】

本実施形態の製造方法では、導電性ゴムを構成する導電性基材11に、可塑剤を添加しているので、可塑剤及び導電性材料を添加・混練した後、所望の形状(例えばシート状)に成形加工することができる。そして、導電性基材11の成形加工後、可塑剤の移行により可塑剤の量が減少した導電性基材11(導電性ゴム)では、導電性基材11中に含まれる導電性材料の量が相対的に増加することになり、導電性基材(導電性ゴム)11の体積抵抗値を小さくすることができる。

【0027】

すなわち、本実施形態の製造方法によれば、混練、成型加工性がよく、かつ体積抵抗の低い導電性ゴムを得ることができる。

【0028】

また、可塑剤は、可塑剤の濃度が平衡状態になるまで導電性基材11から可塑剤受けゴム12に移行するので、可塑剤受けゴム12の導電性基材11に対する体積比を0.1以上と大きくするのが好ましい。なぜなら、可塑剤受けゴム11の体積が大きい程、可塑剤が平衡状態になったときの濃度が小さくなるので、導電性基材11から移行する可塑剤の量を増やす(導電性基材11に残る可塑剤の量を減らす)ことができ、体積抵抗値をより小さくすることができるためである。

【0029】

導電性基材11と可塑剤受けゴム12とを貼り合わせた後、40〜120℃、好ましくは60〜100℃で加熱処理することにより、導電性基材11及び可塑剤受けゴム12に熱によるダメージを付与することなく、可塑剤の移行速度を速くすることができ、導電性ゴムの作製時間を短縮することができる。

【0030】

本実施形態の導電性ゴムは、上述の製造方法により製造されたものであり、導電性基材11から可塑剤を移行させることにより、体積抵抗値を小さくすることができる。本実施形態の導電性ゴムは、導電性基材11と可塑剤受けゴム12とが積層された2層構造の導電性ゴム成形体10である。この導電性ゴム成形体10を、電気回路の外部に形成される電磁波シールドとして用いる場合、可塑剤受けゴム12は、外部からの衝撃を緩和し内部の電気回路を保護する保護材としての機能を有する。

【0031】

また、導電性ゴム成形体10は、導電性基材11で構成された一方の側が導電性を有し、可塑剤受けゴム12で構成された他方の側が絶縁性を有する(導電性材料が含まれていない)構成とすることにより、電磁波シールド等に用いられる際に、導電性基材11で構成された部分が遮蔽効果を呈し、可塑剤受けゴム12で構成された部分が他の電気回路に対して絶縁性の機能を有する。すなわち、導電性ゴム成形体10は、電磁波の遮蔽及び他の回路から絶縁の両方の機能を有する電磁波シールドとして使用することができる。

【実施例】

【0032】

次に、本発明を実施例に基づいて説明するが、本発明はこれらの実施例に限定されるものではない。

【0033】

表1及び表2に、実施例1〜6の導電性ゴムの配合を示す。

【0034】

【表1】

【0035】

【表2】

【0036】

実施例1〜6では、ベースゴムとして、EPゴム(エチレンプロピレンゴム)系のEPT4021(三井化学(株)製)を用い、可塑剤として、パラフィン系オイルであるルーカントHC40(三井化学(株)製)を用いた。導電性フィラーとしては、カーボン系のケッチェンブラックEC600JD(ライオン(株)製)(実施例1,4)又は銀粒子であるシルコートAgC−GS(福田金属箔粉工業製)(実施例2,3,5,6)を用い、導電性基材を縦100mm×横100mm×厚さ1mmのシート状に成形した。

【0037】

表2に示すように、可塑剤受けゴムは、ベースゴムと同じ材料であるEPT4021を用いて、シート状に(実施例1〜4:縦100mm×横100mm×厚さ1mm、実施例5:縦100mm×横100mm×厚さ0.1mm、実施例6:縦100mm×横100mm×厚さ0.03mm)成形した。導電性ゴム基材と可塑剤受けゴムとを密着させ、その後、表2に示す温度で24時間それぞれ放置し、導電性基材に含まれる可塑剤を可塑剤受けゴムに移行させた。導電ゴムの体積抵抗の測定方法はJISK7194に準拠した。具体的には、得られたシートを80mm×50mmの大きさに切り出して試験片を得た。ロレスタ抵抗測定装置の4端子を備えたプローブを導電性基材側の5箇所に押し当てて、体積抵抗値を測定し、その平均値を導電性ゴムの体積抵抗値とした。

【0038】

表3及び表4に、比較例1〜4の導電性ゴムの配合を示す。

【0039】

【表3】

【0040】

【表4】

【0041】

比較例1は、導電性基材を実施例1と同じ構成(導電性材料としてカーボン系系の導電性フィラーを使用)としたが、可塑剤受けゴムを用いないものとした。

【0042】

比較例2は、導電性基材を実施例2と同じ構成(導電性材料として銀粒子を含む導電性粒子を使用)としたが、可塑剤受けゴムを用いないものとした。

【0043】

比較例3は、実施例3とは導電性基材に添加する可塑剤を1重量部とした点において異なるものとした。

【0044】

比較例4は、実施例4とは導電性基材に添加する可塑剤を400重量部とした点において異なるものとした。

【0045】

これら比較例1〜4も実施例1〜6と同様に、導電性ゴムの体積抵抗値を測定・評価した。

【0046】

実施例1〜6の体積抵抗評価結果を表5に、比較例1〜4の体積抵抗評価を表6にそれぞれ示す。

【0047】

【表5】

【0048】

【表6】

【0049】

表5に示すように、カーボン系の導電性フィラーを添加した実施例1及び4では、導電性基材と可塑剤受けゴムとを貼り合わせ、可塑剤を移行させたことにより、それぞれ体積抵抗が小さい。

【0050】

これに対し、比較例1の導電性ゴムは、可塑剤受けゴムとの貼り合わせを行っていないので、同じカーボン系の導電性フィラーを添加した実施例1に比べて、体積抵抗が高い。また、比較例4は、可塑剤の添加量が400重量部と多すぎたため、導電性基材の成形時に発泡してしまい、成形不良となってしまった。

【0051】

銀粒子系の導電性粒子を添加した実施例2,3,5及び6は、導電性基材と可塑剤受けゴムとを貼り合わせ、可塑剤を移行させたことにより、それぞれ体積抵抗が小さい。特に、可塑剤受けゴムの厚さが0.1mmである実施例5と可塑剤受けゴムの厚さが0.03mmの実施例6とを比較すると、実施例5では、可塑剤受けゴムの厚さが厚い(0.1mm以上)ので、実施例6に比べて可塑剤が移行する量が多くなり、体積抵抗値がより小さくなっている。

【0052】

これに対し、比較例2の導電性ゴムは、可塑剤受けゴムとの貼り合わせを行っていないので、同じ銀粒子系の導電性粒子を添加した実施例2に比べて、体積抵抗値が大きい。また、比較例3は、可塑剤の添加量が1重量部と少なすぎたため、加工性が悪い。そのため、ベースゴムにシルコートAgC−GSを400重量部しか添加することができず、可塑剤を5重量部添加した実施例3に比べて体積抵抗値が大きい。

【図面の簡単な説明】

【0053】

【図1】本発明に係る好適な実施形態の導電性ゴムを用いた導電性ゴム成形体を示す断面図である。

【符号の説明】

【0054】

10 導電性ゴム成形体

11 導電性基材

12 可塑剤受けゴム

【特許請求の範囲】

【請求項1】

ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と可塑剤とを添加し、それを成形して導電性基材を形成し、その導電性基材から前記可塑剤を取り除くことにより導電性ゴムを製造する製造方法において、

前記ベースゴム100重量部に対し、前記可塑剤を5〜200重量部添加して前記導電性基材を形成し、その導電性基材に、可塑剤受けゴムを接触させることで前記可塑剤を前記可塑剤受けゴムへ移行させることを特徴とする導電性ゴムの製造方法。

【請求項2】

前記可塑剤受けゴムは、可塑剤を含有しない、或いは前記導電性基材の可塑剤含有量より少ない量の可塑剤を含有する請求項1記載の導電性ゴムの製造方法。

【請求項3】

前記導電性基材に前記可塑剤受けゴム部材を接触させ、40〜120℃で加熱処理する請求項1または2に記載の導電性ゴムの製造方法。

【請求項4】

前記可塑剤受けゴムは、前記ベースゴムと同系統の材料からなる請求項1〜3いずれかに記載の導電性ゴムの製造方法。

【請求項5】

前記可塑剤受けゴムの体積は、前記導電性基材の体積に対して0.1倍以上である請求項1〜4いずれかに記載の導電性ゴムの製造方法。

【請求項6】

ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と、前記ベースゴム100重量部に対し5〜200重量部の可塑剤とを添加し、それを成形してなる導電性基材に、可塑剤を含有しない、或いは前記導電性基材の可塑剤含有量より少ない量の可塑剤を含有する可塑剤受けゴムを積層したことを特徴とする導電性ゴム。

【請求項1】

ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と可塑剤とを添加し、それを成形して導電性基材を形成し、その導電性基材から前記可塑剤を取り除くことにより導電性ゴムを製造する製造方法において、

前記ベースゴム100重量部に対し、前記可塑剤を5〜200重量部添加して前記導電性基材を形成し、その導電性基材に、可塑剤受けゴムを接触させることで前記可塑剤を前記可塑剤受けゴムへ移行させることを特徴とする導電性ゴムの製造方法。

【請求項2】

前記可塑剤受けゴムは、可塑剤を含有しない、或いは前記導電性基材の可塑剤含有量より少ない量の可塑剤を含有する請求項1記載の導電性ゴムの製造方法。

【請求項3】

前記導電性基材に前記可塑剤受けゴム部材を接触させ、40〜120℃で加熱処理する請求項1または2に記載の導電性ゴムの製造方法。

【請求項4】

前記可塑剤受けゴムは、前記ベースゴムと同系統の材料からなる請求項1〜3いずれかに記載の導電性ゴムの製造方法。

【請求項5】

前記可塑剤受けゴムの体積は、前記導電性基材の体積に対して0.1倍以上である請求項1〜4いずれかに記載の導電性ゴムの製造方法。

【請求項6】

ベースゴムに、導電性粒子又は導電性フィラーのいずれかからなる導電性材料と、前記ベースゴム100重量部に対し5〜200重量部の可塑剤とを添加し、それを成形してなる導電性基材に、可塑剤を含有しない、或いは前記導電性基材の可塑剤含有量より少ない量の可塑剤を含有する可塑剤受けゴムを積層したことを特徴とする導電性ゴム。

【図1】

【公開番号】特開2009−138141(P2009−138141A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2007−317497(P2007−317497)

【出願日】平成19年12月7日(2007.12.7)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成19年12月7日(2007.12.7)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]