導電性ゴムローラ、その製造方法及び転写ローラ

【課題】未加硫の該円筒状ゴム成形体及び加硫発泡後の該ゴム層の表面粘着性を小さく、タルク等の防着剤を使用することなく、加硫炉内及び搬送工程内で搬送が円滑に行われる導電性ゴムローラの製造方法、導電性ゴムローラ及び転写ローラを提供すること。

【解決手段】電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラの製造方法において、アクリロニトリルゴムとエピクロルヒドリンゴムとを含有するゴム層を形成する工程と、マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われる該ゴム層の加硫発泡工程と、を備え、該加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である導電性ゴムローラの製造方法、該製造方法により得られた導電性ゴムローラ及び転写ローラ。

【解決手段】電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラの製造方法において、アクリロニトリルゴムとエピクロルヒドリンゴムとを含有するゴム層を形成する工程と、マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われる該ゴム層の加硫発泡工程と、を備え、該加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である導電性ゴムローラの製造方法、該製造方法により得られた導電性ゴムローラ及び転写ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写装置、プリンター、静電記録装置等の画像形成装置において、使用される導電性ゴムローラ及びその製造方法に関し、更には感光体等の像担持体に電子写真プロセス、静電記録プロセス等の作像手段で形成担持させたトナー像による転写画像を紙等の記録媒体、転写材に転写させる転写装置の転写ローラに関するものである。

【背景技術】

【0002】

複写機、プリンター等、電子写真方式の画像形成装置の多くに帯電ローラ、転写ローラ及び現像ローラ等の導電性ローラが用いられている。これらのゴムローラに導電性を付与するのにカーボンブラック等の導電性の充填材を加える方法、あるいはアクリロニトリルブタジエンゴムやエピクロルヒドリンゴム等のイオン導電性のゴム材料を配合する方法が挙げられる。これらのローラは、各々ドラムに対して荷重が加えられた状態で接触しており、また、これらのゴムローラは用途の上で長時間通電される。そのため、抵抗値の変動が小さいゴム材料が望ましく、また、製造方法の問題等から転写ローラや帯電ローラではアクリロニトリルブタジエンゴやエピクロロヒドリンゴム等のゴム材料が広く使用されている(特許文献1及び2)。

【0003】

これらのローラに用いるゴム材料は、加硫剤、発泡剤及び充填剤等を混練した原料組成物を用い、金型、押し出し機等で未加硫の円筒状ゴム成形体とした後、この未加硫の成形体を加熱により加硫・発泡させて円筒状のゴム層に調製される。その後、円筒状の発泡体に芯金を圧入し、外径を円筒研磨してローラ形状にする手法が用いられている。

【0004】

上記円筒状の発泡体の製造方法としては、例えば高圧蒸気による加硫缶加硫、筒型等による金型加硫、マイクロ波照射によるUHF加硫が知られている(例えば特許文献3、4、5)。これらの製造方法において、未加硫の該円筒状ゴム成形体や加硫発泡後の該ゴム層の取り扱いを簡便にする目的でタルク等の防着剤等が用いられる場合がある。しかしながら、未加硫の該円筒状ゴム成形体に防着剤を使用した場合は、加硫炉内に防着剤が残留し、該加硫炉のメンテナンスが頻繁に必要となり経済的、生産上において好ましくない。また、該加硫発泡後の該ゴム層に防着剤を使用した場合では、防着剤が該発泡体内に染み込む可能性があり、製品特性上弊害を生じる場合がある。更に、防着剤の塗布手段によっては、環境的に好ましくない場合もあった。一方、防着剤を使用しない場合では、特に連続加硫方式等では未加硫の該円筒状ゴム成形体や加硫発泡後の該ゴム層が搬送ベルトや搬送ローラに巻き付く等の課題があった(特許文献5)。

【0005】

また、高い温度での加硫処理時には、発泡時の膨張が抑制されて小径化、内径側の変形が生ずることも有り、その課題の解決も望まれていた。

【特許文献1】特開平11−065269号公報

【特許文献2】特開2003−064224号公報

【特許文献3】特開平11−114978号公報

【特許文献4】特開平11−201140号公報

【特許文献5】特開2002−221859号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記課題を解決することであり、電子写真装置に用いられる導電性ゴムローラの製造方法に関して、加硫発泡後の該ゴム層の表面粘着性を小さくすることにより、タルク等の防着剤を使用することなく、加硫炉内及び搬送工程内で搬送が円滑に行われる導電性ゴムローラの製造方法を提供することである。

【0007】

本発明の別の目的は、導電性ゴムローラの製造方法により得られた導電性ゴムローラ及び、其の用途形態としての転写ローラを提供することである。

【課題を解決するための手段】

【0008】

本発明に従って、電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラの製造方法において、

アクリロニトリルゴムとエピクロルヒドリンゴムとを含有するゴム層を形成する工程と、

マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われる該ゴム層の加硫発泡工程と、

を備え、

該加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である

ことを特徴とする導電性ゴムローラの製造方法が提供される。

【0009】

また、本発明に従って、電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラにおいて、

加硫発泡が、マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われ、

該加硫発泡ゴム層は、アクリロニトリルゴムとエピクロルヒドリンゴムを有し、

該加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である

ことを特徴とする導電性ゴムローラが提供される。

【0010】

更に、本発明に従って、電子写真装置の転写装置に具備される転写ローラが上記導電性ゴムローラであることを特徴とする転写ローラが提供される。

【発明の効果】

【0011】

本発明により、タルク等の防着剤を使用することなく加硫炉内及び搬送工程内で搬送が円滑に行われる導電性ゴムローラの製造方法及び該製造方法による導電性ゴムローラを提供することが可能となった。

【0012】

従って、上記製造方法による導電性ゴムローラは電子写真装置用ローラとして、特には転写ローラ等に好適に使用することができる。

【発明を実施するための最良の形態】

【0013】

以下に本発明を更に詳しく、実施をするための最良の形態について説明する。

【0014】

(画像形成装置)

図2に、本発明に係る導電性ゴムローラを画像形成装置に利用した一例を示す。同図に示す画像形成装置は、電子写真方式のプロセスカートリッジを使用したレーザプリンタであり、同図はその概略構成を示す縦断面図である。また、同図に示す画像形成装置には、転写ローラを有する転写装置が装着されている。

【0015】

同図に示す画像形成装置は、像担持体としてドラム型の電子写真感光体(以下「感光ドラム」という)1を備えている。感光ドラム1は、接地された円筒アルミニウム基体の外周面に、有機光導電体(OPC)からなる感光層を設けたものである。この感光ドラム1は、駆動手段(不図示)により矢印R1方向に所定のプロセススピード(周速度)、例えば50mm/secで回転駆動される。

【0016】

感光ドラム1表面は、接触帯電部材としての帯電ローラ2によって均一に帯電される。帯電ローラ2は、感光ドラム1表面に接触配置されており、感光ドラム1の矢印R1方向の回転に伴って矢印R2方向に従動回転する。帯電ローラ2には、帯電バイアス印加電源(高圧電源)により振動電圧(交流電圧VAC+直流電圧VDC)が印加され、これにより感光ドラム1表面は、−600V(暗部電位Vd)に一様に帯電処理される。帯電後の感光ドラム1表面は、レーザスキャナから出力されてミラーによって反射されたレーザ光3、すなわち、目的の画像情報の時系列電気デジタル画像信号に対応して変調されたレーザ光により走査露光を受ける。これにより、感光ドラム1表面には、目的の画像情報に対応した静電潜像(明電部位Vl=−150V)が形成される。

【0017】

その静電潜像は、現像装置4の現像スリーブに印加された現像バイアスによって、負に帯電されたトナーが付着され、トナー像として反転現像される。

【0018】

一方、給紙部から給搬送された紙等の転写材7が、転写ガイドにガイドされて、感光ドラム1と転写ローラ6との間の転写部(転写ニップ部)Tに、感光ドラム1上のトナー像とタイミングを合わせるようにして供給される。転写部Tに供給された転写材7は、転写バイアス印加電源により転写ローラ6に印加された転写バイアスによって、表面に感光ドラム1上のトナー像が転写される。このとき、転写材7に転写されないで感光ドラム1表面に残ったトナー(残留トナー)は、クリーニング装置9によって除去される。

【0019】

転写部Tを通った転写材7は、感光ドラム1から分離されて定着装置10へ導入され、ここでトナー像の定着処理を受け、画像形成物(プリント)として画像形成装置本体外部に排出される。

【0020】

(導電性ゴムローラ)

本発明の導電性ゴムローラの製造方法について以下に説明する。

【0021】

(ゴム材料)

本発明のゴム材料に使用される原料ゴムは、ゴム主成分としてアクリロニトリルブタジエンゴム、エピクロルヒドリンゴム、又はその混合物を含み、これを所定量混合する。その他、ポリスチレン系高分子材料、ポリオレフィン系高分子材料、ポリエステル系高分子材料、ポリウレタン系高分子材料、RVC(ビニルビフェニル−ジビニルビフェニル共重合体をクロルメチル化をしたもの)等の熱可塑性エラストマー、アクリル系樹脂、スチレン酢酸ビニル共重合体、ブタジエン−アクリロニトリル共重合体等の高分子材料等や、これらゴム、エラストマー、樹脂の混合物を用いることができる。

【0022】

(導電材・充填材)

また、カーボンブラック等の導電材、炭酸カルシウム等の充填材、また、前記ゴムに導電性を付与するために添加される導電性物質は、公知の物質を用いることが可能である。例えば、導電性粒子として、導電性カーボンブラック、TiO2、SnO2、ZnO、SnO2とSbO3の固溶体等の金属酸化物、Cu、Ag等の金属粉末等、また、イオン導電剤として、LiCIO4、NaSCN等が挙げられ、前記ゴムに単独で若しくは複数を添加し分散させることによって、所望の電気抵抗を得ることが可能である。また、ゴム主鎖中あるいは側鎖に極性を有する分子等を導入することにより導電化することもできる。

【0023】

(発泡剤)

発泡剤としては、有機発泡剤、例えばA.D.C.A(アゾジカルボンアミド)系、D.P.T(ジニトロソペンタメチレンテトラアミン)系、T.S.H(P.トルエンスルホニルヒドラジド)系、O.B.S.H(オキシビスベンゼンスルフェニルヒドラジド)系等を単独で若しくは混合して用いることが可能である。発泡剤の分解温度は、尿素樹脂や酸化亜鉛等の発泡助剤等を加えて低下させることもできる。

【0024】

(発泡助剤)

発泡助剤としては、尿素系化合物、酸化亜鉛、酸化鉛等の金属酸化物、サリチル酸、ステアリン酸等を主成分とする化合物等が挙げられ、発泡剤に対応して添加することができる。

【0025】

(加硫剤・加硫促進剤)

本発明に用いられる加硫剤は、硫黄や金属酸化物等が挙げられ、加硫促進剤は各種知られているが、チアゾール系促進剤、チウラム系促進剤を使用してもよい。チアゾール系促進剤及びチウラム系促進剤の併用は、Cセット性(圧縮永久歪)に効果があることが一般的に知られている。具体的なチアゾール系促進剤としては、2−メルカプトベンゾチアゾールやジベンゾチアジルジスルフィド等があるが、本発明ではスコーチ性(未加硫生地の貯蔵安定性)が少なく、チウラム系促進剤との併用に賞用されるジベンゾチアジルジスルフィドが好ましい。また、チウラム系促進剤としては、テトラメチルチウラムモノスルフィド、テトラエチルチウラムジスルフィド、テトラキス(2−エチルヘキシル)チウラムジスルフィド、ジペンタメチレンチウラムテトラスルフィド等が知られている。スコーチ性に優れたテトラキス(2−エチルヘキシル)チウラムジスルフィドを適用している。なお、その他のチアゾール系促進剤及びチウラム促進剤においても使用条件を整えることで本発明に適用可能である。

【0026】

次に、本発明を実証する導電性ゴムローラ(図1)は以下のようにして作製した。

【0027】

(製造方法)

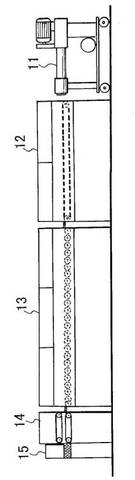

図3は導電性ゴムローラのマイクロ波を用いた連続加硫による製造装置を示し、押出し加硫装置は全長13mからなり、11は押出機、12はマイクロ波加硫装置(以下、UHFとする)、13は熱風加硫装置(以下、HAVとする)、14は引取機、15は定尺切断機で構成される。更に、定尺切断後、導電性芯材を該ゴム層に圧入する工程、該ゴム層の圧入時のひずみの除去及びゴム位置を調整する工程該ゴム層を製品寸法に両端を突っ切る工程、該ゴム層を円筒研磨し、導電性ゴムローラとする工程等で構成される(不図示)。

【0028】

上記ゴム材料は、バンバリーミキサー又はニーダー等の密閉式混練機を用い混練した後、オープンロールとリボン成形分出し機によりリボン状に成形し、上記押出機11に投入している。上記UHF12は、ポリテトラフルオロエチレン(PTFE)でコーティングされたメッシュのベルト、又はポリテトラフルオロエチレン樹脂を被服したコロで上記押出機11より押出されたゴムチューブを搬送し、HAV13はポリテトラフルオロエチレン樹脂を被覆したコロで搬送を行っている。UHF12とHAV13間は、ポリテトラフルオロエチレン樹脂を被覆したコロで連結されている。

【0029】

上記装置12,13,14の長さは図示の通りで、本実施形態では、順に、4m、6m、1mとなっている。UHF12とHAV13間、及びHAV13と引取機14間は0.1〜1.0mとなるように設定されている。

【0030】

上記マイクロ波を用いた連続加硫による製造装置において、押出機11よりチューブ状に成形され押出された該ゴム層(以下ゴムチューブ)は、該押出機11より押し出された直後にUHF炉12内に搬送され、該ゴムチューブにマイクロ波を照射させて、該ゴムチューブの温度を180℃〜230℃に加熱させて加硫発泡し、つづいて、HAV13に搬送し、加硫を完了させている。

【0031】

上記UHF炉において、マイクロ波の有効照射距離を2m以下、マイクロ波出力を1.0〜2.0kWかつ、加熱空気雰囲気の設定は180℃〜230℃としている。この範囲を設定することにより該ゴムチューブの表面粘着力を0.3N/mm2以下に調整し、該ゴムチューブの搬送性を確立している。

【0032】

即ち、マイクロ波出力が1.0kW未満、かつ加熱雰囲気温度が180℃未満では加硫発泡後の該ゴムチューブの表面粘着力が0.3N/mm2より大きくなり、搬送が困難となる。これはマイクロ波加硫炉内での該ゴムチューブ表面の硬化即ち加硫が遅くなり、搬送ベルトや搬送ローラに巻き付き易くなるためである。一方、マイクロ波出力が2.0kWより大きく、かつ加熱雰囲気温度が230℃より高い温度では、該ゴムチューブの表面粘着力が0.3N/mm2以下となり搬送は可能であるが、加硫速度の加速が著しくなり、該ゴムチューブの外側からも加硫が始まるため、発泡時の膨張が抑制されて小径化、内径側の変形が起る。また、配合によっては、過加硫となる場合があり、更には発火の危険性もあり、生産面だけではなく品質面においても好ましくない。

【0033】

また、このUHF炉12では加熱区間(マイクロ波の有効照射区間)が2m以下の加硫炉を用いる。加熱区間が2mを超えても加硫発泡には問題ないが、装置が大きくなるだけであり、設置場所をとることや経済性が悪くなる。

【0034】

なお、マイクロ波の出力と加熱雰囲気温度は両方が本発明の範囲内のときに、所望のゴムチューブが得られる。どちらか一方が本発明の範囲外の場合、即ちマイクロ波の出力が1.0kWより低い場合のみでは、UHF炉内において加硫・発泡が不十分となり、搬送性が悪くなる。逆に2.0kWより高い場合のみにおいては発泡が抑制され、小径化が起るため次工程に支障をきたす。また、加熱雰囲気温度のみが180℃より低くなる場合は、該ゴムチューブの表面の加硫が遅れるため、表面粘着力が大きくなり、搬送性が悪くなる他、該ゴムチューブの変形が生じる。逆に230℃より高い場合においては該ゴムチューブ全体が過加硫となり、品質的に問題が生じる。

【0035】

この様に、加硫発泡後のゴムチューブの表面粘着力を0.3N/mm2以下と表面粘着性を小さくすることにより、タルク等の防着剤を使用しなくても、UHF炉内の搬送ローラに巻き付いたり、ゴムチューブ同士が貼り付いたりすることが無く良好な搬送性を維持することができる。なお、表面粘着力の下限としては搬送性を維持するためにも0.05N/mm2である。

【0036】

加硫、発泡後に引取機14より排出された直後に、定尺切断機15により所望の寸法に切断し、該ゴムチューブを作製した。次いでφ4〜10mmの導電性芯材を該ゴムチューブの内径部に圧入し、ローラ状の成形体を得る。

【実施例】

【0037】

以下に、本発明について実施例を挙げて詳細に説明する。ただし、本発明はこの転写ローラのみに限定されるものではなく、帯電ローラ、現像ローラにも展開可能である。

【0038】

なお、各実施例及び比較例で使用したゴム材料は以下の通りである。

・アクリロニトリルブタジエンゴム[商品名:DN401LL、日本ゼオン(株)社製] 80質量部

・エピクロルヒドリンゴム[商品名:ハイドリン3106、日本ゼオン(株)社製] 20質量部

・チアゾール系促進剤:ジベンゾチアジルジスルフィド[商品名:ノクセラーDM−P、大内新興化学(株)社製] 2質量部

・チウラムジスルフィド系促進剤:テトラキス(2−エチルヘキシル)チウラムジスィド[商品名:ノクセラーTOT−N、大内新興化学(株)社製] 2質量部

・硫黄[商品名:サルファックスPMC、鶴見化学(株)社製] 1.5質量部

・アゾジカルボンアミド[商品名:ビニホールAC、永和化成工業(株)社製] 4質量部

【0039】

(実施例1〜5及び比較例1〜6)

上述の製造装置を用いて、表1及び表2に記載した加熱雰囲気温度、マイクロ波出力で、2450MHzのマイクロ波を照射させる(有効照射距離1.5m)マイクロ波加硫炉(UHF)と連続加硫炉にて加硫を行いチューブ状のゴム加硫物を作製し、次いでφ6mmの導電性芯材を前記チューブ状のゴム加硫物の内径部に挿入しローラ状の成形体を得た。この成形体を、研磨砥石GC80を取り付けた研磨機にセットし、研磨条件として回転速度2000RPM、送り速度500m/分で外径がφ17mmになるように研磨し、導電性発泡ゴムローラを作製した。

【0040】

次に、本発明の評価方法について説明する。

【0041】

<表面粘着力の測定方法>

ゴムチューブの表面粘着力の測定はJIS K6849に記載されている「接着剤の引張り強さ試験方法」を参考に行った。すなわち、UHF及び連続加硫装置で該ゴムチューブを加硫発泡させた後、該切断にて連続的に切断し、該ゴムチューブの熱が冷めないうちに積み重ね、該ゴムチューブが室温になるまで放冷する。なお、「熱が冷めないうち」とは該加硫発泡の熱が該ゴムチューブに残っている状態を示し、通常110℃〜130℃程度であり、室温になるには30分間以上放冷するのが好ましい。また、積み重ねるのは、該ゴムチューブが工程内で該ゴムチューブ同士との貼りつきを想定した場合であり、積み重ねる際には該切断後の該ゴムチューブの重量以上の加重をかけて積み重ねることが望ましい。その後、貼り付いている該ゴムチューブ同士を100mmの長さで張り付いたままで切断する。切断後、接触面の幅を通常用いられるノギス等で測定し、接触面積(mm2)を算出し、通常用いられる引張試験機を使用して引張速度100mm/分で引張試験を行う。この引張試験時の最大荷重(N)を接触面積(mm2)で割ることにより表面粘着力(N/mm2)とした。

【0042】

更に、判断の指標として、

・ゴムチューブ搬送性(支障の無い搬送性;〇、支障ある場合:×)

・ゴムチューブの変形量(次工程に支障の無い変形量;〇、支障ある場合;×)

を用いた。結果を表1及び表2に示す。

【0043】

【表1】

【0044】

表1より、該ゴムチューブの表面粘着力は0.3N/mm2以下になっており、かつゴムチューブ搬送性、変形量ともに問題なかった。

【0045】

【表2】

【0046】

本発明の要件に満たない場合では該ゴムチューブの表面粘着力が0.3N/mm2より大きくなり、該搬送ローラに巻き付き搬送できない、あるいは、該ゴムチューブ同士が貼り付いてしまい、切断後の搬送ができなかった。一方、本発明の要件より高い場合では、該ゴムチューブの表面粘着力が0.3N/mm2以下になったが、該ゴムチューブの変形もしくは小径化が生じた。

【図面の簡単な説明】

【0047】

【図1】本発明に係る転写ローラの全体図である。

【図2】本発明に係る画像形成装置の全体断面図である。

【図3】本発明に係る加硫成形装置の全体断面図である。

【符号の説明】

【0048】

1 感光ドラム

2 帯電装置

3 露光手段

4 現像装置

5 トナー

6 転写ローラ

7 記録媒体

8 クリーニングブレード

9 廃トナー容器

10 定着装置

11 押出機

12 マイクロ波加硫装置(UHF)

13 熱風加硫装置(HAV)

14 引取機

15 定尺切断機

61 芯金

62 加硫発泡ゴム層

【技術分野】

【0001】

本発明は、電子写真複写装置、プリンター、静電記録装置等の画像形成装置において、使用される導電性ゴムローラ及びその製造方法に関し、更には感光体等の像担持体に電子写真プロセス、静電記録プロセス等の作像手段で形成担持させたトナー像による転写画像を紙等の記録媒体、転写材に転写させる転写装置の転写ローラに関するものである。

【背景技術】

【0002】

複写機、プリンター等、電子写真方式の画像形成装置の多くに帯電ローラ、転写ローラ及び現像ローラ等の導電性ローラが用いられている。これらのゴムローラに導電性を付与するのにカーボンブラック等の導電性の充填材を加える方法、あるいはアクリロニトリルブタジエンゴムやエピクロルヒドリンゴム等のイオン導電性のゴム材料を配合する方法が挙げられる。これらのローラは、各々ドラムに対して荷重が加えられた状態で接触しており、また、これらのゴムローラは用途の上で長時間通電される。そのため、抵抗値の変動が小さいゴム材料が望ましく、また、製造方法の問題等から転写ローラや帯電ローラではアクリロニトリルブタジエンゴやエピクロロヒドリンゴム等のゴム材料が広く使用されている(特許文献1及び2)。

【0003】

これらのローラに用いるゴム材料は、加硫剤、発泡剤及び充填剤等を混練した原料組成物を用い、金型、押し出し機等で未加硫の円筒状ゴム成形体とした後、この未加硫の成形体を加熱により加硫・発泡させて円筒状のゴム層に調製される。その後、円筒状の発泡体に芯金を圧入し、外径を円筒研磨してローラ形状にする手法が用いられている。

【0004】

上記円筒状の発泡体の製造方法としては、例えば高圧蒸気による加硫缶加硫、筒型等による金型加硫、マイクロ波照射によるUHF加硫が知られている(例えば特許文献3、4、5)。これらの製造方法において、未加硫の該円筒状ゴム成形体や加硫発泡後の該ゴム層の取り扱いを簡便にする目的でタルク等の防着剤等が用いられる場合がある。しかしながら、未加硫の該円筒状ゴム成形体に防着剤を使用した場合は、加硫炉内に防着剤が残留し、該加硫炉のメンテナンスが頻繁に必要となり経済的、生産上において好ましくない。また、該加硫発泡後の該ゴム層に防着剤を使用した場合では、防着剤が該発泡体内に染み込む可能性があり、製品特性上弊害を生じる場合がある。更に、防着剤の塗布手段によっては、環境的に好ましくない場合もあった。一方、防着剤を使用しない場合では、特に連続加硫方式等では未加硫の該円筒状ゴム成形体や加硫発泡後の該ゴム層が搬送ベルトや搬送ローラに巻き付く等の課題があった(特許文献5)。

【0005】

また、高い温度での加硫処理時には、発泡時の膨張が抑制されて小径化、内径側の変形が生ずることも有り、その課題の解決も望まれていた。

【特許文献1】特開平11−065269号公報

【特許文献2】特開2003−064224号公報

【特許文献3】特開平11−114978号公報

【特許文献4】特開平11−201140号公報

【特許文献5】特開2002−221859号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記課題を解決することであり、電子写真装置に用いられる導電性ゴムローラの製造方法に関して、加硫発泡後の該ゴム層の表面粘着性を小さくすることにより、タルク等の防着剤を使用することなく、加硫炉内及び搬送工程内で搬送が円滑に行われる導電性ゴムローラの製造方法を提供することである。

【0007】

本発明の別の目的は、導電性ゴムローラの製造方法により得られた導電性ゴムローラ及び、其の用途形態としての転写ローラを提供することである。

【課題を解決するための手段】

【0008】

本発明に従って、電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラの製造方法において、

アクリロニトリルゴムとエピクロルヒドリンゴムとを含有するゴム層を形成する工程と、

マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われる該ゴム層の加硫発泡工程と、

を備え、

該加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である

ことを特徴とする導電性ゴムローラの製造方法が提供される。

【0009】

また、本発明に従って、電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラにおいて、

加硫発泡が、マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われ、

該加硫発泡ゴム層は、アクリロニトリルゴムとエピクロルヒドリンゴムを有し、

該加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である

ことを特徴とする導電性ゴムローラが提供される。

【0010】

更に、本発明に従って、電子写真装置の転写装置に具備される転写ローラが上記導電性ゴムローラであることを特徴とする転写ローラが提供される。

【発明の効果】

【0011】

本発明により、タルク等の防着剤を使用することなく加硫炉内及び搬送工程内で搬送が円滑に行われる導電性ゴムローラの製造方法及び該製造方法による導電性ゴムローラを提供することが可能となった。

【0012】

従って、上記製造方法による導電性ゴムローラは電子写真装置用ローラとして、特には転写ローラ等に好適に使用することができる。

【発明を実施するための最良の形態】

【0013】

以下に本発明を更に詳しく、実施をするための最良の形態について説明する。

【0014】

(画像形成装置)

図2に、本発明に係る導電性ゴムローラを画像形成装置に利用した一例を示す。同図に示す画像形成装置は、電子写真方式のプロセスカートリッジを使用したレーザプリンタであり、同図はその概略構成を示す縦断面図である。また、同図に示す画像形成装置には、転写ローラを有する転写装置が装着されている。

【0015】

同図に示す画像形成装置は、像担持体としてドラム型の電子写真感光体(以下「感光ドラム」という)1を備えている。感光ドラム1は、接地された円筒アルミニウム基体の外周面に、有機光導電体(OPC)からなる感光層を設けたものである。この感光ドラム1は、駆動手段(不図示)により矢印R1方向に所定のプロセススピード(周速度)、例えば50mm/secで回転駆動される。

【0016】

感光ドラム1表面は、接触帯電部材としての帯電ローラ2によって均一に帯電される。帯電ローラ2は、感光ドラム1表面に接触配置されており、感光ドラム1の矢印R1方向の回転に伴って矢印R2方向に従動回転する。帯電ローラ2には、帯電バイアス印加電源(高圧電源)により振動電圧(交流電圧VAC+直流電圧VDC)が印加され、これにより感光ドラム1表面は、−600V(暗部電位Vd)に一様に帯電処理される。帯電後の感光ドラム1表面は、レーザスキャナから出力されてミラーによって反射されたレーザ光3、すなわち、目的の画像情報の時系列電気デジタル画像信号に対応して変調されたレーザ光により走査露光を受ける。これにより、感光ドラム1表面には、目的の画像情報に対応した静電潜像(明電部位Vl=−150V)が形成される。

【0017】

その静電潜像は、現像装置4の現像スリーブに印加された現像バイアスによって、負に帯電されたトナーが付着され、トナー像として反転現像される。

【0018】

一方、給紙部から給搬送された紙等の転写材7が、転写ガイドにガイドされて、感光ドラム1と転写ローラ6との間の転写部(転写ニップ部)Tに、感光ドラム1上のトナー像とタイミングを合わせるようにして供給される。転写部Tに供給された転写材7は、転写バイアス印加電源により転写ローラ6に印加された転写バイアスによって、表面に感光ドラム1上のトナー像が転写される。このとき、転写材7に転写されないで感光ドラム1表面に残ったトナー(残留トナー)は、クリーニング装置9によって除去される。

【0019】

転写部Tを通った転写材7は、感光ドラム1から分離されて定着装置10へ導入され、ここでトナー像の定着処理を受け、画像形成物(プリント)として画像形成装置本体外部に排出される。

【0020】

(導電性ゴムローラ)

本発明の導電性ゴムローラの製造方法について以下に説明する。

【0021】

(ゴム材料)

本発明のゴム材料に使用される原料ゴムは、ゴム主成分としてアクリロニトリルブタジエンゴム、エピクロルヒドリンゴム、又はその混合物を含み、これを所定量混合する。その他、ポリスチレン系高分子材料、ポリオレフィン系高分子材料、ポリエステル系高分子材料、ポリウレタン系高分子材料、RVC(ビニルビフェニル−ジビニルビフェニル共重合体をクロルメチル化をしたもの)等の熱可塑性エラストマー、アクリル系樹脂、スチレン酢酸ビニル共重合体、ブタジエン−アクリロニトリル共重合体等の高分子材料等や、これらゴム、エラストマー、樹脂の混合物を用いることができる。

【0022】

(導電材・充填材)

また、カーボンブラック等の導電材、炭酸カルシウム等の充填材、また、前記ゴムに導電性を付与するために添加される導電性物質は、公知の物質を用いることが可能である。例えば、導電性粒子として、導電性カーボンブラック、TiO2、SnO2、ZnO、SnO2とSbO3の固溶体等の金属酸化物、Cu、Ag等の金属粉末等、また、イオン導電剤として、LiCIO4、NaSCN等が挙げられ、前記ゴムに単独で若しくは複数を添加し分散させることによって、所望の電気抵抗を得ることが可能である。また、ゴム主鎖中あるいは側鎖に極性を有する分子等を導入することにより導電化することもできる。

【0023】

(発泡剤)

発泡剤としては、有機発泡剤、例えばA.D.C.A(アゾジカルボンアミド)系、D.P.T(ジニトロソペンタメチレンテトラアミン)系、T.S.H(P.トルエンスルホニルヒドラジド)系、O.B.S.H(オキシビスベンゼンスルフェニルヒドラジド)系等を単独で若しくは混合して用いることが可能である。発泡剤の分解温度は、尿素樹脂や酸化亜鉛等の発泡助剤等を加えて低下させることもできる。

【0024】

(発泡助剤)

発泡助剤としては、尿素系化合物、酸化亜鉛、酸化鉛等の金属酸化物、サリチル酸、ステアリン酸等を主成分とする化合物等が挙げられ、発泡剤に対応して添加することができる。

【0025】

(加硫剤・加硫促進剤)

本発明に用いられる加硫剤は、硫黄や金属酸化物等が挙げられ、加硫促進剤は各種知られているが、チアゾール系促進剤、チウラム系促進剤を使用してもよい。チアゾール系促進剤及びチウラム系促進剤の併用は、Cセット性(圧縮永久歪)に効果があることが一般的に知られている。具体的なチアゾール系促進剤としては、2−メルカプトベンゾチアゾールやジベンゾチアジルジスルフィド等があるが、本発明ではスコーチ性(未加硫生地の貯蔵安定性)が少なく、チウラム系促進剤との併用に賞用されるジベンゾチアジルジスルフィドが好ましい。また、チウラム系促進剤としては、テトラメチルチウラムモノスルフィド、テトラエチルチウラムジスルフィド、テトラキス(2−エチルヘキシル)チウラムジスルフィド、ジペンタメチレンチウラムテトラスルフィド等が知られている。スコーチ性に優れたテトラキス(2−エチルヘキシル)チウラムジスルフィドを適用している。なお、その他のチアゾール系促進剤及びチウラム促進剤においても使用条件を整えることで本発明に適用可能である。

【0026】

次に、本発明を実証する導電性ゴムローラ(図1)は以下のようにして作製した。

【0027】

(製造方法)

図3は導電性ゴムローラのマイクロ波を用いた連続加硫による製造装置を示し、押出し加硫装置は全長13mからなり、11は押出機、12はマイクロ波加硫装置(以下、UHFとする)、13は熱風加硫装置(以下、HAVとする)、14は引取機、15は定尺切断機で構成される。更に、定尺切断後、導電性芯材を該ゴム層に圧入する工程、該ゴム層の圧入時のひずみの除去及びゴム位置を調整する工程該ゴム層を製品寸法に両端を突っ切る工程、該ゴム層を円筒研磨し、導電性ゴムローラとする工程等で構成される(不図示)。

【0028】

上記ゴム材料は、バンバリーミキサー又はニーダー等の密閉式混練機を用い混練した後、オープンロールとリボン成形分出し機によりリボン状に成形し、上記押出機11に投入している。上記UHF12は、ポリテトラフルオロエチレン(PTFE)でコーティングされたメッシュのベルト、又はポリテトラフルオロエチレン樹脂を被服したコロで上記押出機11より押出されたゴムチューブを搬送し、HAV13はポリテトラフルオロエチレン樹脂を被覆したコロで搬送を行っている。UHF12とHAV13間は、ポリテトラフルオロエチレン樹脂を被覆したコロで連結されている。

【0029】

上記装置12,13,14の長さは図示の通りで、本実施形態では、順に、4m、6m、1mとなっている。UHF12とHAV13間、及びHAV13と引取機14間は0.1〜1.0mとなるように設定されている。

【0030】

上記マイクロ波を用いた連続加硫による製造装置において、押出機11よりチューブ状に成形され押出された該ゴム層(以下ゴムチューブ)は、該押出機11より押し出された直後にUHF炉12内に搬送され、該ゴムチューブにマイクロ波を照射させて、該ゴムチューブの温度を180℃〜230℃に加熱させて加硫発泡し、つづいて、HAV13に搬送し、加硫を完了させている。

【0031】

上記UHF炉において、マイクロ波の有効照射距離を2m以下、マイクロ波出力を1.0〜2.0kWかつ、加熱空気雰囲気の設定は180℃〜230℃としている。この範囲を設定することにより該ゴムチューブの表面粘着力を0.3N/mm2以下に調整し、該ゴムチューブの搬送性を確立している。

【0032】

即ち、マイクロ波出力が1.0kW未満、かつ加熱雰囲気温度が180℃未満では加硫発泡後の該ゴムチューブの表面粘着力が0.3N/mm2より大きくなり、搬送が困難となる。これはマイクロ波加硫炉内での該ゴムチューブ表面の硬化即ち加硫が遅くなり、搬送ベルトや搬送ローラに巻き付き易くなるためである。一方、マイクロ波出力が2.0kWより大きく、かつ加熱雰囲気温度が230℃より高い温度では、該ゴムチューブの表面粘着力が0.3N/mm2以下となり搬送は可能であるが、加硫速度の加速が著しくなり、該ゴムチューブの外側からも加硫が始まるため、発泡時の膨張が抑制されて小径化、内径側の変形が起る。また、配合によっては、過加硫となる場合があり、更には発火の危険性もあり、生産面だけではなく品質面においても好ましくない。

【0033】

また、このUHF炉12では加熱区間(マイクロ波の有効照射区間)が2m以下の加硫炉を用いる。加熱区間が2mを超えても加硫発泡には問題ないが、装置が大きくなるだけであり、設置場所をとることや経済性が悪くなる。

【0034】

なお、マイクロ波の出力と加熱雰囲気温度は両方が本発明の範囲内のときに、所望のゴムチューブが得られる。どちらか一方が本発明の範囲外の場合、即ちマイクロ波の出力が1.0kWより低い場合のみでは、UHF炉内において加硫・発泡が不十分となり、搬送性が悪くなる。逆に2.0kWより高い場合のみにおいては発泡が抑制され、小径化が起るため次工程に支障をきたす。また、加熱雰囲気温度のみが180℃より低くなる場合は、該ゴムチューブの表面の加硫が遅れるため、表面粘着力が大きくなり、搬送性が悪くなる他、該ゴムチューブの変形が生じる。逆に230℃より高い場合においては該ゴムチューブ全体が過加硫となり、品質的に問題が生じる。

【0035】

この様に、加硫発泡後のゴムチューブの表面粘着力を0.3N/mm2以下と表面粘着性を小さくすることにより、タルク等の防着剤を使用しなくても、UHF炉内の搬送ローラに巻き付いたり、ゴムチューブ同士が貼り付いたりすることが無く良好な搬送性を維持することができる。なお、表面粘着力の下限としては搬送性を維持するためにも0.05N/mm2である。

【0036】

加硫、発泡後に引取機14より排出された直後に、定尺切断機15により所望の寸法に切断し、該ゴムチューブを作製した。次いでφ4〜10mmの導電性芯材を該ゴムチューブの内径部に圧入し、ローラ状の成形体を得る。

【実施例】

【0037】

以下に、本発明について実施例を挙げて詳細に説明する。ただし、本発明はこの転写ローラのみに限定されるものではなく、帯電ローラ、現像ローラにも展開可能である。

【0038】

なお、各実施例及び比較例で使用したゴム材料は以下の通りである。

・アクリロニトリルブタジエンゴム[商品名:DN401LL、日本ゼオン(株)社製] 80質量部

・エピクロルヒドリンゴム[商品名:ハイドリン3106、日本ゼオン(株)社製] 20質量部

・チアゾール系促進剤:ジベンゾチアジルジスルフィド[商品名:ノクセラーDM−P、大内新興化学(株)社製] 2質量部

・チウラムジスルフィド系促進剤:テトラキス(2−エチルヘキシル)チウラムジスィド[商品名:ノクセラーTOT−N、大内新興化学(株)社製] 2質量部

・硫黄[商品名:サルファックスPMC、鶴見化学(株)社製] 1.5質量部

・アゾジカルボンアミド[商品名:ビニホールAC、永和化成工業(株)社製] 4質量部

【0039】

(実施例1〜5及び比較例1〜6)

上述の製造装置を用いて、表1及び表2に記載した加熱雰囲気温度、マイクロ波出力で、2450MHzのマイクロ波を照射させる(有効照射距離1.5m)マイクロ波加硫炉(UHF)と連続加硫炉にて加硫を行いチューブ状のゴム加硫物を作製し、次いでφ6mmの導電性芯材を前記チューブ状のゴム加硫物の内径部に挿入しローラ状の成形体を得た。この成形体を、研磨砥石GC80を取り付けた研磨機にセットし、研磨条件として回転速度2000RPM、送り速度500m/分で外径がφ17mmになるように研磨し、導電性発泡ゴムローラを作製した。

【0040】

次に、本発明の評価方法について説明する。

【0041】

<表面粘着力の測定方法>

ゴムチューブの表面粘着力の測定はJIS K6849に記載されている「接着剤の引張り強さ試験方法」を参考に行った。すなわち、UHF及び連続加硫装置で該ゴムチューブを加硫発泡させた後、該切断にて連続的に切断し、該ゴムチューブの熱が冷めないうちに積み重ね、該ゴムチューブが室温になるまで放冷する。なお、「熱が冷めないうち」とは該加硫発泡の熱が該ゴムチューブに残っている状態を示し、通常110℃〜130℃程度であり、室温になるには30分間以上放冷するのが好ましい。また、積み重ねるのは、該ゴムチューブが工程内で該ゴムチューブ同士との貼りつきを想定した場合であり、積み重ねる際には該切断後の該ゴムチューブの重量以上の加重をかけて積み重ねることが望ましい。その後、貼り付いている該ゴムチューブ同士を100mmの長さで張り付いたままで切断する。切断後、接触面の幅を通常用いられるノギス等で測定し、接触面積(mm2)を算出し、通常用いられる引張試験機を使用して引張速度100mm/分で引張試験を行う。この引張試験時の最大荷重(N)を接触面積(mm2)で割ることにより表面粘着力(N/mm2)とした。

【0042】

更に、判断の指標として、

・ゴムチューブ搬送性(支障の無い搬送性;〇、支障ある場合:×)

・ゴムチューブの変形量(次工程に支障の無い変形量;〇、支障ある場合;×)

を用いた。結果を表1及び表2に示す。

【0043】

【表1】

【0044】

表1より、該ゴムチューブの表面粘着力は0.3N/mm2以下になっており、かつゴムチューブ搬送性、変形量ともに問題なかった。

【0045】

【表2】

【0046】

本発明の要件に満たない場合では該ゴムチューブの表面粘着力が0.3N/mm2より大きくなり、該搬送ローラに巻き付き搬送できない、あるいは、該ゴムチューブ同士が貼り付いてしまい、切断後の搬送ができなかった。一方、本発明の要件より高い場合では、該ゴムチューブの表面粘着力が0.3N/mm2以下になったが、該ゴムチューブの変形もしくは小径化が生じた。

【図面の簡単な説明】

【0047】

【図1】本発明に係る転写ローラの全体図である。

【図2】本発明に係る画像形成装置の全体断面図である。

【図3】本発明に係る加硫成形装置の全体断面図である。

【符号の説明】

【0048】

1 感光ドラム

2 帯電装置

3 露光手段

4 現像装置

5 トナー

6 転写ローラ

7 記録媒体

8 クリーニングブレード

9 廃トナー容器

10 定着装置

11 押出機

12 マイクロ波加硫装置(UHF)

13 熱風加硫装置(HAV)

14 引取機

15 定尺切断機

61 芯金

62 加硫発泡ゴム層

【特許請求の範囲】

【請求項1】

電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラの製造方法において、

アクリロニトリルゴムとエピクロルヒドリンゴムとを含有するゴム層を形成する工程と、

マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われる該ゴム層の加硫発泡工程と、

を備え、

加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である

ことを特徴とする導電性ゴムローラの製造方法。

【請求項2】

電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラにおいて、

加硫発泡が、マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われ、

該加硫発泡ゴム層は、アクリロニトリルゴムとエピクロルヒドリンゴムを有し、

該加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である

ことを特徴とする導電性ゴムローラ。

【請求項3】

電子写真装置の転写装置に具備される転写ローラが請求項2に記載の導電性ゴムローラであることを特徴とする転写ローラ。

【請求項1】

電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラの製造方法において、

アクリロニトリルゴムとエピクロルヒドリンゴムとを含有するゴム層を形成する工程と、

マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われる該ゴム層の加硫発泡工程と、

を備え、

加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である

ことを特徴とする導電性ゴムローラの製造方法。

【請求項2】

電子写真装置に用いる導電性芯材上に加硫発泡ゴム層が成形されている導電性ゴムローラにおいて、

加硫発泡が、マイクロ波の有効照射距離が2m以下で、マイクロ波出力が1.0〜2.0kWであって、かつ加熱雰囲気温度180℃〜230℃としたマイクロ波加硫炉中で行われ、

該加硫発泡ゴム層は、アクリロニトリルゴムとエピクロルヒドリンゴムを有し、

該加硫発泡ゴム層の表面粘着力が0.3N/mm2以下である

ことを特徴とする導電性ゴムローラ。

【請求項3】

電子写真装置の転写装置に具備される転写ローラが請求項2に記載の導電性ゴムローラであることを特徴とする転写ローラ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−279126(P2007−279126A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−101880(P2006−101880)

【出願日】平成18年4月3日(2006.4.3)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月3日(2006.4.3)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]