導電性ゴムローラとその製造方法および帯電ローラ

【課題】導電性弾性層が芯金との密着性が良好で比較的低硬度であり耐圧縮永久歪性に優れ、且つ導電性弾性層からの滲み出しによる導電性変化が抑制された導電性ゴムローラを提供する。

【解決手段】芯金2の外周面上に1層以上の導電性弾性層2を有する導電性ゴムローラ1において、導電性弾性層2が、エチレン−プロピレン−ジエン共重合ゴムを主ゴム成分として含有し、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体、硫黄及びカーボンブラックを含有するゴム組成物を加硫してなる。

【解決手段】芯金2の外周面上に1層以上の導電性弾性層2を有する導電性ゴムローラ1において、導電性弾性層2が、エチレン−プロピレン−ジエン共重合ゴムを主ゴム成分として含有し、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体、硫黄及びカーボンブラックを含有するゴム組成物を加硫してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンター、ファクシミリ等の電子写真方式の画像形成装置に使用される導電性ゴムローラに関し、特に電子写真装置の感光体に接触して用いられる帯電ローラに関するものである。

【背景技術】

【0002】

電子写真装置(複写機・光プリンター等)の画像形成装置において、感光体等の像担持体面を帯電処理する手段機器としては、従来よりコロナ放電装置が利用されている。コロナ放電装置は像担持体等の被帯電体(感光体)面を所定の電位に均一に帯電処理する手段として有効である。しかし、高価な高圧電源を必要とし、装置が大型になるという点、また、放電の際にオゾン等のコロナ生成物の発生が多くなるといった点で改善が求められている。

【0003】

このようなコロナ放電装置に対して、近年では接触帯電方式のものが用いられるようになっている。接触帯電方式では電圧を印加した帯電ローラを感光体面に接触させて感光体面を帯電処理する。この方式は、コロナ放電式に対して、オゾン等のコロナ生成物の発生が少ない、構造が簡単で低コスト化・装置の小型化が図れる等の利点がある。接触帯電方式で用いられる帯電ローラとしては、被帯電体の均一性、感光体等の被帯電体表面のピンホール・傷等により生じるリーク防止するために適度な導電性及び感光体への均一な接触の確保のため、低硬度であることが要求されている。また、長期的な使用において導電性の変化が小さいこと、長期的な当接によって永久変形(圧縮永久歪率)が小さいことも要求されている。

【0004】

低硬度化の要求に対して、帯電ローラ等の導電性ローラには、比較的低硬度な弾性層を有する体積固有抵抗102から107Ω・cm程度の導電性ゴムが使用されている。低硬度化の手法としては、弾性体層のゴム組成物中にプロセスオイル(軟化剤)を多量配合する方法が知られている。しかしながら、ゴム組成物中にプロセスオイルを多量配合した場合、帯電部材から滲み出したプロセスオイルが感光体へ移行し、感光体が汚染されることがある。感光体の汚染を防止する方法として、弾性層の外周上にプロセスオイルと親和性の小さな汚染防止効果を有する層を設けることが知られている。この技術は、弾性体外周上層の材料の選択により、汚染防止効果は高いものである。しかし、経時により弾性体から滲み出したプロセスオイルが、弾性体と弾性体外周上層との界面に存在し導電性を低下させる、あるいは、少量のプロセスオイルが弾性体外周上層に移行し導電性を低下させる場合があった。

【0005】

特許文献1に、この解決方法が提案されている。すなわち、エチレン−プロピレン共重合ゴム(EPDM)に水素添加して得られたヨウ素価15〜300の液状水素添加イソプレンゴムを添加したスポンジゴムを用いることによりスポンジゴムからのプロセスオイルのブリードおよび移行を防止する方法である。また特許文献2には、ブリード等による汚染を防止するために、次のような導電性ロールを用いる方法が提案されている。即ち、天然固形ゴム及び合成固形ゴムの少なくとも一方(A)=20〜45質量部と液状ジエン系ゴム(B)=55〜80質量部、(A+B=100質量部)を主成分として導電材を含有し、可塑剤不含のゴム組成物によって形成された単層の導電性ロールである。さらには、特許文献3に次のような汚染を防止できる帯電ローラが提案されている。即ち、基層及び表層を有した帯電ローラにおいてエチレン−プロピレンゴム、ブチルゴムの少なくとも一方と非移行性軟化剤として水素添加液状ポリイソプレンゴムを含有したゴム組成物をソリッドゴム又はスポンジゴムの基層に用いた帯電ローラである。

【0006】

特許文献1、特許文献2及び特許文献3に記載の技術によれば、プロセスオイルを用いず架橋可能な液状ゴムを用いることによりプロセスオイルの滲み出しによる汚染防止および移行には効果が得られる。しかしながら、プロセスオイルを用いた場合と同等の硬度まで弾性層を低硬度化するためには、プロセスオイルを用いた場合よりもさらに多量の液状ゴムを添加する必要がある。このような液状ゴムの多量添加は圧縮永久歪性が悪化し永久変形による画像不具合が発生しやすいといった現象の原因となる。

【0007】

ところで、このような導電性ローラは、以下のようにして製造されることが知られている。すなわち、各種原料ゴムに、カーボンブラック等のフィラー類、加硫剤、加硫促進剤等の各種添加剤を混練りしたゴム組成物をチューブ形状に押出す。この後、加圧水蒸気を用いた加硫缶、熱風炉やマイクロ波加硫装置(UHF)等で加硫する工程を経てから、芯金を圧入して導電性ゴムローラを得る。また、近年は、工程を簡略化するために上記ゴム組成物を、あらかじめ必要部分に接着剤を塗布した芯金上に配置し、芯金上で加硫と接着を同時に行う工程を経て製造される導電性ゴムローラも知られている。

【0008】

工程を簡略化できるゴム組成物を芯金上で加硫と接着を同時に行う工程を経て製造される導電性ゴムローラは、一般的に次のように製造される。即ち、クロスヘッド押出し機等を用いて、連続的に接着剤塗布済み芯金とゴム組成物を共押出しすることで芯金の外周上にゴム組成物のゴム層を配置せしめる。その後、熱風炉等の無加圧下で加硫工程を経て製造されるか、あるいは、加圧水蒸気を用いた加硫缶や金型等を用いて加圧下で加硫工程を経て製造される。熱風炉等の無加圧下の加硫は、押出し工程から連続して加硫することが可能となるため、より工程を簡略化することが可能となる。クロスヘッド押出し機等を用いて、連続的に接着剤塗布済み芯金の外周上にゴム組成物を配置せしめる工程は、ゴム組成物と芯金を同時に押出しを行う。このため、押出し時のゴム収縮が大きいゴム組成物を用いると芯金との密着性が不十分なりやすくなることや、芯金とゴム組成物が全く密着しないことがある。軟化剤を未添加若しくは少量添加のゴム組成物を用いた場合このような現象が発生しやすい。無加圧下での加硫を行う場合、加硫工程で芯金へゴム組成物を押し付ける作用がないため、芯金との密着性の不十分な現象は、より発生しやすくなる。

【0009】

クロスヘッドを使用したフリー発泡においても平均セル径が250μm以下となるスポンジゴムを得るためにエチレン−プロピレン共重合ゴム及び液状エチレン−プロピレン共重合体を含有したスポンジゴム組成物を用いることも知られている(特許文献4)。しかしながら、特許文献4ではゴム組成物中の軟化剤を削減する等によるブリードアウト等による汚染および移行に関してはなんら検討されていない。その上、液状エチレンープロピレン共重合体の詳細に関しても検討されておらず、平均セル径を小さくするためにジエン成分を有したEPDMの使用が好ましいとしている。

【特許文献1】特公平04−58825号報

【特許文献2】特許第3111537号報

【特許文献3】特開平09−325563号報

【特許文献4】特開平10−221930号報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、芯金の外周面上に1層以上の導電性弾性層を有する導電性ゴムローラにおいて、導電性弾性層が芯金との密着性が良好で、比較的低硬度であり耐圧縮永久歪性に優れ、且つ導電性弾性層からの滲み出しによる経時的な導電性変化が抑制された導電性ゴムローラ及び導電性ゴムローラの製造方法を提供することである。

【0011】

本発明の別の目的は、上記のように優れた特性を有する帯電ローラを提供することである。

【課題を解決するための手段】

【0012】

本発明により次の導電性ゴムローラ、導電性ゴムローラの製造方法および帯電ローラが提供される。

【0013】

(1)芯金の外周面上に1層以上の導電性弾性層を有する導電性ゴムローラにおいて、

該導電性弾性層が、

エチレン−プロピレン−ジエン共重合ゴムを主ゴム成分として含有し、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体、硫黄及びカーボンブラックを含有するゴム組成物

を加硫してなることを特徴とする導電性ゴムローラ。

【0014】

(2)該ゴム組成物が、該エチレン−プロピレン−ジエン共重合ゴムを100質量部としたときに、該液状エチレン−プロピレン共重合体を20質量部以上100質量部未満含有することを特徴とする(1)に記載の導電性ゴムローラ。

【0015】

(3)該ゴム組成物のムーニー粘度ML1+4(100℃)が15以上80以下であることを特徴とする(1)または(2)に記載の導電性ゴムローラ。

【0016】

(4)(1)乃至(3)のいずれかに記載の導電性ゴムローラの製造方法であって、押出し機を用いて該ゴム組成物を押出すと同時に、連続的に芯金を該押出し機のクロスヘッドダイを貫通させ、該芯金の外周面上に該ゴム組成物を配置せしめた後、無加圧下で該ゴム組成物を加硫する加硫工程を経て該導電性ゴムローラを製造することを特徴とする導電性ゴムローラの製造方法。

【0017】

(5)該導電性弾性層の外周面上に1層以上の導電性機能層が形成されていることを特徴とする(1)乃至(3)のいずれかに記載の導電性ゴムローラ。

【0018】

(6)該導電性機能層がシームレスチューブで形成されていることを特徴とする(5)に記載の導電性ゴムローラ。

【0019】

(7)電子写真装置の感光体に接触して使用される帯電ローラであって、

(5)または(6)に記載の導電性ゴムローラであることを特徴とする帯電ローラ。

【発明の効果】

【0020】

本発明により、導電性弾性層が芯金との密着性が良好で比較的低硬度であり耐圧縮永久歪性に優れ、且つ導電性弾性層からの低分子成分の滲み出しが少なく経時的な導電性変化が抑制された導電性ゴムローラおよびその製造方法が提供される。

【0021】

本発明により、上記のように優れた特性を有する帯電ローラが提供される。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施の形態について説明するが、本発明はこれによって限定されるものではない。

【0023】

本発明は芯金の外周面上に1層以上の導電性弾性層を有する導電性ゴムローラにおいて、導電性弾性層が、次のゴム組成物が硫黄によって加硫された加硫物であることを特徴とする導電性ゴムローラである。すなわちこのゴム組成物は、エチレン−プロピレン−ジエン共重合ゴムを主ゴム成分とする。またこのゴム組成物は、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体を含有する。さらにこのゴム組成物は、カーボンブラック及び硫黄を含有する。この硫黄によってゴム組成物が加硫される。

【0024】

<主ゴム成分>

本発明において、導電性弾性層に用いるゴム組成物の主ゴム成分には、エチレン−プロピレン−ジエン共重合ゴムを用いる。ここで言う主ゴム成分とは、液状ゴムを除いた加硫可能なゴム(ポリマー)成分中の70質量%以上を占めることを意味する。エチレン−プロピレン−ジエン共重合ゴムは、耐オゾン性に優れ、比較的低コストであり、本発明で用いる液状エチレン−プロピレン共重合体との親和性が高くブリードが発生しにくいため好適に用いられる。

【0025】

エチレン−プロピレン−ジエン共重合ゴムとしては、特に限定はなく一般的に市販されているエチレン−プロピレン−ジエン共重合ゴムが使用可能であるが、5−エチリデン−2−ノルボルネン(ENB)、5−ビニル−2−ノルボルネン(VNB)、ジシクロペンタジエン(DCPD)、1,4−ヘキサジエン等の硫黄加硫可能なジエン成分を含むものである。加硫速度が速いという生産性の観点からジエン成分に5−エチリデン−2−ノルボルネン(ENB)及び/又は5−ビニル−2−ノルボルネン(VNB)を含有するものがより好適に用いられる。

【0026】

エチレン−プロピレン−ジエン共重合ゴムのムーニー粘度(100℃、ML1+4)は15以上150以下であることが好ましい。ムーニー粘度がこの範疇にあると、製造加工性の容易なゴムが得られやすいためである。ムーニー粘度が15以上であると、耐圧縮永久歪性の低下を防止することが容易で、さらに未加硫ゴムの粘度低下を抑えて加工性の低下を防止することが容易である。ムーニー粘度が150以下であると、混練や押出し加工性の低下を防止することが容易である。

【0027】

<低分子量成分>

本発明の導電性弾性層に用いるゴム組成物には、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体が含有される。即ち、液状エチレン−プロピレン共重合体は、主ゴム成分と異なりジエン成分を含まない。

【0028】

極限粘度[η]は、液状エチレン−プロピレン共重合体の分子量を示す尺度であり、極限粘度[η]が高いことは、分子量が大きいことを示す。液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下のときブリードが抑制され、軟化効果も良好なものとなる。液状エチレン−プロピレン共重合体は、主ゴム成分であるエチレン−プロピレン−ジエン共重合ゴムとの親和性が高く、ブリードアウト等の滲み出しが発生しづらい。しかし、液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が0.20dl/g未満では、プロセスオイル等の軟化剤と類似した性質が現れ滲み出しの発生が生じやすくなる。液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が0.80dl/gを超えると軟化剤としての効果が薄れ、加工性等も悪化する他耐圧縮永久歪性も悪化する。135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合は、例えば特公平2−1163号公報に記載されている方法により製造できる。即ち、チーグラー触媒の存在化に、水素を分子量調整剤として用い、エチレンとプロピレンとをランダムに共重合することにより得られる。

【0029】

前記の如く、主ゴム成分に液状ゴム(低分子量成分)を含有させることにより、ブリード等による汚染が解決された比較的低硬度なゴムを得ることは可能であるが、長期間の当接等による圧縮永久変形(歪)が生じ易いといった問題点がある。本発明者らは、低分子量成分に関して鋭意検討を行った結果、エチレン−プロピレン−ジエン共重合ゴムから加硫ゴム弾性体を得た際に加硫ゴム中の低分子量成分がポリマーとして架橋されていないことが上記問題を改善するために有効であることを見いだした。

【0030】

本発明で導電性弾性層に用いるゴム組成物では、加硫剤として硫黄を用いる。硫黄を用いるのは、ジエン成分を含まない液状エチレン−プロピレン共重合体を架橋体としないためである。エチレン−プロピレン−ジエン共重合ゴムの加硫剤としては、過酸化物等も知られている。しかし、加硫剤に過酸化物を用いた場合には、無加圧下での加硫が出来ない上、加圧下で加硫を行った場合には、液状エチレン−プロピレン共重合体もポリマーとして架橋され好ましくない。液状エチレン−プロピレン共重合体が架橋されないことは、低硬度への効果も大きくなる。

【0031】

即ち、液状エチレン−プロピレン共重合体は、架橋体とならないため主ゴム成分とはならず軟化剤として作用する。

【0032】

本発明において、ゴム組成物は、主ゴム成分であるエチレン−プロピレン−ジエン共重合ゴムを100質量部としたときに、液状エチレン−プロピレン共重合体を20質量部以上100質量部未満含有することが好ましい。この範疇にあるときに低硬度で加工性に優れ、耐圧縮永久歪性の優れたゴムローラが得られる。即ち、液状エチレン−プロピレン共重合体が20質量部以上であると、低硬度なゴムを得ることが容易で、混練や押出し等の加工性に優れたゴム組成物を得ることが容易である。液状エチレン−プロピレン共重合体が100質量部未満であると、未加硫ゴムの可塑化効果が大きくなりべたつきが大きくなることを防止し、混練や押出し等の加工性および芯金との密着性に優れたゴム組成物を得ることが容易である。そして、加硫ゴムの耐圧縮永久歪性も優れたものとなる。

【0033】

<硫黄>

硫黄は、エチレン−プロピレン−ジエン共重合ゴム100質量部に対して好ましくは0.1〜5質量部程度の添加量で使用される。

【0034】

硫黄としては、特に限定は無く、微紛硫黄150メッシュ、200メッシュ、300メッシュ、325メッシュを用いることができる。また、分散性改善を目的とした表面処理硫黄(例えば、サルファックスPMC(商品名)、鶴見化学工業(株)製)、未加硫ゴムからのブルーム抑制を目的とした不溶性硫黄、加工性や作業環境改善を目的とした硫黄含有マスターバッチ等(例えば、レノグランS‐80(商品名)、ラインケミージャパン(株)製)も使用できる。

【0035】

<カーボンブラック>

本発明では、導電性ゴムローラに使用するゴム組成物の主ゴム成分としてエチレン−プロピレン−ジエン共重合ゴムを用いるため、導電性を得るための導電材は必須成分となる。導電材には、導電性付与性が異なる各種グレードがあり、滲み出し抑制効果が大きいことからカーボンブラックを用いる。

【0036】

カーボンブラックとしては、特に限定するものではなく、必要な導電性や硬度、補強性等を考慮して適宜採用することができる。例えば、ケッチェンブラック、アセチレンブラック等の導電性カーボンブラック、SAF、ISAF、HAF、MAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラック等が使用可能である。

【0037】

カーボンブラックの品種により、導電性付与性が異なる為、選択したカーボンブラックを必要な導電性を付与するように添加量を決定すればよい。加硫ゴムの硬度上昇を抑え、加工性の低下を抑える観点から、カーボンブラックの添加量はエチレン−プロピレン−ジエン共重合ゴム100質量部に対して5質量部以上120質量部以下が好ましい。

【0038】

即ち、カーボンブラックの添加量が5質量部以上では、必要な導電性を付与することが容易で、押出し時のゴム収縮が大きくなることを防止することが容易である。また、クロスヘッド押出し機を用いた芯金とゴム組成物の共押出しなどで、芯金とゴム組成物の密着が良好になる。カーボンブラックの添加量が120質量部以下であると加硫ゴムの硬度が高くなることを防止し、未加硫時の粘度が高くなることを防止し、混練や押出し時の加工性が悪くなることを防止することが容易である。

【0039】

135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体以外の軟化剤をゴム組成物に添加することもできる。しかし、本発明の目的から軟化剤の添加量は極力少なくすることが好ましく、全く添加しないことがより好ましい。生産上の計量調整や加工上の粘着付与が必要で他の軟化剤が必要な場合は、水素添加イソプレンゴム等の液状ゴムをエチレン−プロピレン−ジエン共重合ゴム100質量部に対して5質量部以下程度の少量加えてもよい。

【0040】

<その他>

本発明において、ゴム組成物に他の配合資材を添加することができる。例えば、必要に応じて一般にゴム配合に使用される酸化亜鉛、ステアリン酸やステアリン酸亜鉛等の加硫助剤、チアゾール系、チウラム系、グアニジン系、スルフェンアミド系、ジチオカルバミン酸塩系、チオウレア系、キサントゲン酸塩系等の加硫促進剤、モルフォリンジスルフィド、チウラムジスルフィド類、ジペンタメチレンチウラムテトラスルフィド等の硫黄放出タイプの(サルファードナーとなる)加硫剤、炭酸カルシウムやクレー等の充填剤等、ゴム用の配合資材をゴム組成物に添加混合して使用することができる。前記、硫黄以外の硫黄放出タイプの加硫剤は、無硫黄加硫剤として知られるものであるが、硫黄無しで加硫ゴムを得ようとした場合、多量の添加量が必要となり易くブルームが発生し易くなるため、硫黄と併用して用いる必要がある。硫黄と併用した場合には、加硫促進剤としても作用するが、その添加量は、加硫可能なゴム成分100質量部に対して2.5質量部以下にすることが好ましい。

【0041】

また、導電性弾性層はソリッドゴムであってもアゾジカルボンアミド(ADCA)や4,4−オキシビス(ベンゼンスルフォンヒドラジン)(OBSH)等の発泡剤を用いて発泡加硫した発泡ゴムであってもかまわない。

【0042】

本発明において用いるゴム組成物のムーニー粘度ML1+4(100℃)が15以上80以下であることが好ましい。ゴム組成物のムーニー粘度ML1+4(100℃)がこの範疇にあるときに混練や押出し加工性が特に良い。ゴム組成物のムーニー粘度ML1+4(100℃)が15以上であると、ゴム練りロールに貼り付きにくく、押出し加工時の寸法精度低下を抑えることが容易である。また、ゴム組成物のムーニー粘度ML1+4(100℃)が80以下であると、押出し加工時の押出し圧力が高くなることを抑え、発熱によるスコーチの発生や押出しゴムの収縮によるゴム組成物と芯金との密着性の低下を抑えることが容易である。

【0043】

<導電性ゴムローラの製造>

本発明の導電性ゴムローラは、押出し機を用いてゴム組成物を押出すと同時に、連続的に芯金を押出し機のクロスヘッドダイを貫通させ、芯金の外周面上にゴム組成物を配置せしめた後、無加圧下でゴム組成物を加硫する加硫工程を経て製造されることが好ましい。前記ゴム組成物は、押出し加工性に優れたものであり、工程が簡略化でき製造コストが安価に抑えることが可能である前記製造方法を用いて加硫成形することが可能である。無加圧下での加硫工程において、加熱によって加硫を行うことができる。その加熱方法は、特に限定するものではなく、電気ヒーターを用いた加熱、燃焼ガスによる加熱等が挙げられる。加硫温度や加硫時間も特に限定するものではないが、100℃から250℃程度の温度で2分から120分程度で加硫すればよい。

【0044】

<導電性機能層>

本発明の導電性ゴムローラには、表面平滑性の向上や帯電性制御のための抵抗調整や保護を目的として導電性弾性層の外周面上に1層以上の導電性機能層を設けることが好ましい。導電性機能層は、体積固有抵抗104から1010Ω・cm程度の導電性を付与したゴムや樹脂または熱可塑性エラストマー等の材料を導電性弾性層上に塗工して形成することができる。あるいは、これら材料を用いて製造したチューブを導電性弾性層に被覆することによって形成される。

【0045】

中でもシームレスチューブを導電性弾性層に被覆することによって導電性機能層を形成した導電性ゴムローラは、安価に製造することが可能である。さらに、導電性弾性層とシームレスチューブ層との間に界面が存在し易く、導電性弾性層からのブリードが抑制され耐圧縮永久歪性に優れるためより有効に使用される。

【0046】

被覆用シームレスチューブの材料としては、押出し成形可能な熱可塑性樹脂であればいずれのものでもよく、具体的には、エチレン酢酸ビニル、エチレンエチルアクリレート、エチレンアクリル酸メチル、ポリエステル、ポリウレタン、ナイロン6、ナイロン66、ナイロン11、ナイロン12およびその他の共重合ナイロンなどのポリアミド、スチレンエチレンブチル、エチレンブチル、1,2−ポリブタジエンまたはスチレン−ブタジエン−スチレン(SBS)、スチレン−ブタジエン−スチレンの水添加物(SEBS)等の熱可塑性エラストマーを使用することができ、特に制限されるものではない。あるいは、上記の各樹脂や共重合体よりなるエラストマーおよび変性体等のエラストマーと、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)などの飽和ポリエステル、ポリエーテル、ポリアミド、ポリカーボネート、ポリアセタール、アクリルニトリルブタジエンスチレン、ポリスチレン、ハイインパクトポリスチレン(HIPS)、ポリウレタン、ポリフェニレンオキサイド、ポリ酢酸ビニル、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリスチレンアクリロニトリル−ブタジエン−スチレン樹脂(ABS)およびアクリロニトリル−エチレン/プロピレンゴム−スチレン樹脂(AES)、アクリロニトリル−アリクルゴム−スチレン樹脂(AAS)などのスチレン系樹脂およびアクリル樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、等の各樹脂および共重合体からなる材料の組み合わせがよい。さらに、熱可塑性エラストマーおよび熱可塑性樹脂から選ばれた2種以上の重合体からなるポリマーアロイまたはポリマーブレンドも使用できる。これらのポリマーに導電材などを適宜配合することにより、所望の特性を有するシームレスチューブ構成が得られる。

【0047】

導電性弾性層の外周面上に導電性機能層、中でもシームレスチューブ層をもった導電性ゴムローラは、帯電特性に優れ、且つ、長期間の当接や保管による永久変形が小さく導電性変化が小さい。従って、本発明の導電性ゴムローラは、電子写真方式の画像形成装置に使用される導電性ゴムローラ特に帯電ローラとして好適に用いることができる。すなわち、本発明の導電性ゴムローラは、電子写真装置の感光体に接触して使用される帯電ローラとして特に有効に活用することができる。

【実施例】

【0048】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例により、なんら限定されるものではない。

【0049】

なお、実施例および比較例における液状エチレン−プロピレン共重合体特性、未加硫ゴム(ゴム組成物)の特性、加硫ゴム(ゴム組成物を加硫した加硫物)すなわち導電性ゴム(導電性弾性体)の特性、導電性ゴムローラ特性は下記に示す方法によって測定した。

【0050】

<液状エチレン−プロピレン共重合体特性の試験方法>

〔極限粘度[η]〕

135℃のデカリン中で測定された極限粘度(IV)(=[η])

ウベローデ粘度計を用いる多点法により、濃度調整4点の粘度を測定し、各測定点の関係を濃度ゼロに外挿した。

【0051】

<未加硫ゴム特性の試験方法>

〔ムーニー粘度〕

JIS K6300−1に記載の未加硫ゴム物理試験方法に準じて、L型ロータを用いて100℃にてML1+4を求めた。

【0052】

<加硫ゴム特性の試験方法>

〔圧縮永久歪率(C−set)〕

JIS K6262に記載の加硫ゴムおよび熱可塑性ゴムの永久ひずみ試験法に準じて、温度70℃、時間24時間、圧縮率25%で測定した。試験用加硫ゴムは、何れもゴム組成物を160℃30分プレス加硫して得た。

【0053】

〔導電性ゴム硬度〕

JIS K6253に記載の加硫ゴムおよび熱可塑性ゴムの硬さ試験方法に準じて、タイプAデュロメータを用いて、導電性ゴムの硬度を測定した。試験用加硫ゴムは、上記圧縮永久ひずみ試験に用いたものと同じものを使用した。

【0054】

<導電性ゴムローラ特性の試験方法>

〔導電性(電流値)変化率〕

ここでいう電流値は、導電性ゴムローラの軸体(芯金)に合計1kgの荷重(9.8N)が掛かるように外径30mmのアルミニウム製のドラムに圧着した状態で、軸体とアルミドラムとの間200Vの電圧を印加した際に流れる電流の値である。

【0055】

導電性ゴムローラを成形後、温度23±3℃、相対湿度50±5%の環境に1日間保管し、保管環境から取り出してから30分後に電流値を測定した値を通常電流値とする。通常電流値を測定した導電性ゴムローラを、温度40±3℃、相対湿度90±5%の環境に1ヶ月保管し、保管環境から取り出して温度23±3℃、相対湿度50±5%の環境に30分保管後に電流値を測定した値を苛酷保管電流値とする。電流変化率は、(通常電流値−苛酷保管電流値)割る通常電流値かける100で示し、この値が小さいほど電流値変化が小さく、つまり、苛酷環境による電流値変化が小さいことを意味する。導電性弾性層から軟化剤成分がブリードしたり、導電性弾性層上の導電性機能層に軟化剤の移行が生じた場合は、電流値の変化が大きくなることから電流値変化率を求め導電性変化率とした。

【0056】

<実施例および比較例>

実施例1〜5及び比較例1〜6のそれぞれに用いた導電性弾性層に使用するゴム組成物の配合比率を表1もしくは表2に質量部で示す。表1もしくは表2に示す各配合資材をオープンロールで混練を行い各例における未加硫のゴム組成物を得た。得られたゴム組成物のムーニー粘度測定し、さらにテストピースを作成して加硫ゴム特性を測定した。

【0057】

なお、実施例及び比較例に用いた配合資材は下記の通りである。

・エチレン−プロピレン−ジエン共重合ゴム

エスプレン505A[商品名:エスプレン505A、住友化学(株)製、ムーニー粘度:4

7ML1+4(100℃)、ジエン成分:ENB 9.5質量%]。

EPT4021[商品名:三井EPT4021、三井化学(株)製、ムーニー粘度:24M

L1+4(100℃)、ジエン成分:ENB 8.0質量%]。

【0058】

・液状エチレン−プロピレン共重合体

液状EPM−1[135℃デカリン中で測定した極限粘度:0.44dl/g、ヨウ素価:0]。

液状EPM−2[135℃デカリン中で測定した極限粘度:0.23dl/g、ヨウ素価:0]。

液状EPM−3[135℃デカリン中で測定した極限粘度:0.78dl/g、ヨウ素価:0]。

液状EPM−4[135℃デカリン中で測定した極限粘度:0.15dl/g、ヨウ素価:0]。

液状EPM−5[135℃デカリン中で測定した極限粘度:1.0dl/g、ヨウ素価:0]。

【0059】

・液状エチレン−プロピレン−ジエン共重合体

液状EPDM−1[135℃デカリン中で測定した極限粘度:0.41dl/g、ジエン成分:ENB、ヨウ素価:19.0]。

【0060】

・水添化液状イソプレンゴム

水添化液状IR[商品名:LIR−290(水添タイプ)、クラレ(株)社製、分子量:25000、ヨウ素価:40]。

【0061】

・パラフィン系プロセスオイル

パラフィンオイル[商品名:ダイアナプロセスオイルPW−380、出光興産(株)製]。

【0062】

・カーボンブラック

HAF級カーボンブラック[商品名:旭#70、旭カーボン(株)製、HAF級]。

【0063】

・酸化亜鉛

酸化亜鉛[商品名:亜鉛華2種、白水テック(株)製]。

【0064】

・ステアリン酸

ステアリン酸[商品名:ルナックS−20、花王(株)製]。

【0065】

・2−メルカプトベンゾチアゾール

MBT[商品名:ノクセラーM、大内振興化学工業(株)製]。

【0066】

・テトラエチルチウラムジスルフィド

TETD[商品名:ノクセラーTET、大内振興化学工業(株)社製]。

【0067】

・ジペンタメチレンチウラムテトラスルフィド

DPTT[商品名:ノクセラーTRA、大内振興化学工業(株)製]。

【0068】

・硫黄

硫黄[商品名:サルファックスPMC、鶴見化学工業(株)社製]。

【0069】

【表1】

【0070】

【表2】

【0071】

・導電性ゴムローラの作成

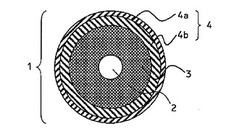

各例において、得られた未加硫のゴム組成物をφ40mmのクロスヘッド押出し機を用いて押出すと同時に、連続的に芯金を押出し機のクロスヘッドダイを通過させた。芯金はφ6mm、長さ250mmであり、芯金の外周面に予めホットメルト接着剤[商品名:スリーボンド3315E、スリーボンド(株)製]を塗布して用いた。なお、本明細書においてφは直径を意味する。こうすることで、芯金の外周面上にゴム組成物を配置せしめてローラ形状にした後、200℃で30分間熱風炉に投入して加硫を行い、芯金の外周面上にゴム層を形成した未研削のゴムローラを作製した。そして、ゴム層の長さが240mmになるようゴム層の両端部分をカットした。この未研削のゴムローラを、研磨砥石GC80[商品名。テイケン(株)社製]を取り付けた研削機にセットし、外径がφ10mmになるように研削し、導電性弾性層を有するゴムローラを作製した。下に示すシームレスチューブに圧縮空気を吹き込みながら、シームレスチューブをこのゴムローラの導電性弾性層上に被覆して、図1に示す横断面形状の導電性ゴムローラを得た。導電性ゴムローラ1は、芯金2の外周面に導電性弾性層3を有し、導電性弾性層3の外周面にはシームレスチューブ4が被覆されている。シームレスチューブは内側から順に、中層4bおよび表層4aを有する。

【0072】

<被覆シームレスチューブの作成>

被覆用シームレスチューブとして、下記に示す2層のシームレスチューブを作成した。なお、表層とは、導電性ゴムローラの表面層であり、中層とは、導電性弾性層と表層の間の層である。

【0073】

表層材料として、スチレン−エチレン・ブチレン−オレフィン共重合樹脂〔商品名:ダイナロン、日本合成ゴム(株)製〕100質量部に対して、ポリエチレン[商品名:ハイゼックス2200J、三井化学(株)社製]18質量部、導電性カーボンブラック〔商品名:ケッチェンブラックEC、ケッチェンブラックインターナショナル製)15質量部、酸化マグネシウム10質量部、ステアリン酸カルシウム1質量部を加圧式ニーダーを用いて220℃で10分間溶融混練した後冷却を行い、粉砕機で粉砕し、単軸押し出し機でペレット化した。

【0074】

中層材料として、ポリウレタンエラストマー〔商品名:クラミロン9180、クラレ(株)製〕100質量部、導電性カーボンブラック(商品名:ケッチェンブラックEC、ケッチェンブラックインターナショナル製)17質量部、酸化マグネシウム10質量部、ステアリン酸カルシウム1質量部を加圧式ニーダーを用いて220℃で10分間溶融混練した後冷却を行い、粉砕機で粉砕し、単軸押し出し機でペレット化した。

【0075】

これらのペレットを縦型押し出し機を用いて、一つのクロスヘッドで表層80μm、中層200μmとなるように2重層となるように合流させ、冷却水中に押し出した。このようにして、内径約9.8mmの被覆シームレスチューブを作成した。

【0076】

実施例及び比較例の未加硫ゴム試験、加硫ゴム(弾性体)試験、導電性ゴムローラ試験の結果を表3及び表4に示す。

【0077】

なお、加硫ゴム試験における圧縮永久歪率の判定は、20%未満を○、20%以上25%未満を△、25%以上を×とした。また、加硫ゴム試験における硬度の判定は、65未満のものを○、65以上70未満を△、70以上を×とした。また、導電性ゴムローラ試験における電流値変化率の判定は、20%未満を○、20%以上30%未満を△、30%以上を×とした。総合判定として、加硫ゴム試験の圧縮永久歪率及び硬度の判定と導電性ゴムローラ試験の判定において、全て○のものを○、×が一つも無く一つでも△があるものを△、一つでも×があるものは×として判定した。

【0078】

【表3】

【0079】

【表4】

【0080】

実施例1乃至5ではエチレン−プロピレン−ジエン共重合ゴムを主ゴム成分とし、極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体を含有し、且つ硫黄及びカーボンブラックを含有するゴム組成物を用いた。そして導電性弾性層がこのゴム組成物を加硫してなるものである。実施例1乃至5においては、総合判定が全て○もしくは△である。

【0081】

これに対して、液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が0.15dl/gのものを用いた比較例1は電流値変化率が×であった。液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が1.0dl/gのものを用いた比較例2は圧縮永久歪率が×であった。液状エチレン−プロピレン共重合体に替えて、135℃デカリン中で測定した極限粘度0.41dl/gであるが、ジエン成分がENBでありヨウ素価19.0の液状エチレン−プロピレン−ジエン共重合体を用いた比較例3は圧縮永久歪率が×であった。低分子量成分として液状エチレン−プロピレン共重合体に替えて水添化液状イソプレンゴムを用いた比較例4は圧縮永久歪率が×であった。低分子量成分として液状エチレン−プロピレン共重合体に替えて一般的に使用されているパラフィン系プロセスオイルを用いた比較例5は電流値変化率が×であった。低分子量成分を全く添加しなかった比較例6は、混練及び押出し加工性が悪く、圧縮永久歪率及び硬度測定用テストピースを作成し測定したが、低硬度な弾性体を得られず硬度判定が×であった。また、導電性ゴムローラは作成を試みたが押出し時のゴム収縮が大きく、弾性体が芯金に十分に密着せず導電性ゴムローラの作成を断念した。このように、比較例は全て圧縮永久歪率、硬度、電流値変化率のいずれかの判定に×があり総合判定は×であった。

【0082】

実施例の導電性ゴムローラは、いずれも低硬度であり、圧縮永久歪率が小さく、導電性変化率が小さい。圧縮永久歪率が小さいことは当接保管後の形状の回復性が良いことを意味しており、また、導電性変化率が小さいことは、弾性体からの低分子成分の滲み出しが少なく長期的な保管においても導電性の変化が小さく安定した導電性を発揮することを意味する。

【0083】

本発明の導電性ゴムローラをたとえば、帯電ローラに適用するために、使用形態、使用条件に合うよう、導電性や硬度、外径やゴム長や表面性等を実験により評価し適正範囲を決定する事ができる。これらの項目は、導電性ゴムローラとしての適正に追加する要件であり、帯電ローラとしては容易に形成できる。なお、他の画像形成装置に使用される導電性ゴムローラにおいても個々の特性に違いはあるが、同様に形成できる事は言うまでも無い。

【図面の簡単な説明】

【0084】

【図1】本発明における帯電ローラの横断面図である。

【符号の説明】

【0085】

1 導電性ゴムローラ

2 芯金

3 導電性弾性層

4 シームレスチューブ

4a 表層

4b 中層

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンター、ファクシミリ等の電子写真方式の画像形成装置に使用される導電性ゴムローラに関し、特に電子写真装置の感光体に接触して用いられる帯電ローラに関するものである。

【背景技術】

【0002】

電子写真装置(複写機・光プリンター等)の画像形成装置において、感光体等の像担持体面を帯電処理する手段機器としては、従来よりコロナ放電装置が利用されている。コロナ放電装置は像担持体等の被帯電体(感光体)面を所定の電位に均一に帯電処理する手段として有効である。しかし、高価な高圧電源を必要とし、装置が大型になるという点、また、放電の際にオゾン等のコロナ生成物の発生が多くなるといった点で改善が求められている。

【0003】

このようなコロナ放電装置に対して、近年では接触帯電方式のものが用いられるようになっている。接触帯電方式では電圧を印加した帯電ローラを感光体面に接触させて感光体面を帯電処理する。この方式は、コロナ放電式に対して、オゾン等のコロナ生成物の発生が少ない、構造が簡単で低コスト化・装置の小型化が図れる等の利点がある。接触帯電方式で用いられる帯電ローラとしては、被帯電体の均一性、感光体等の被帯電体表面のピンホール・傷等により生じるリーク防止するために適度な導電性及び感光体への均一な接触の確保のため、低硬度であることが要求されている。また、長期的な使用において導電性の変化が小さいこと、長期的な当接によって永久変形(圧縮永久歪率)が小さいことも要求されている。

【0004】

低硬度化の要求に対して、帯電ローラ等の導電性ローラには、比較的低硬度な弾性層を有する体積固有抵抗102から107Ω・cm程度の導電性ゴムが使用されている。低硬度化の手法としては、弾性体層のゴム組成物中にプロセスオイル(軟化剤)を多量配合する方法が知られている。しかしながら、ゴム組成物中にプロセスオイルを多量配合した場合、帯電部材から滲み出したプロセスオイルが感光体へ移行し、感光体が汚染されることがある。感光体の汚染を防止する方法として、弾性層の外周上にプロセスオイルと親和性の小さな汚染防止効果を有する層を設けることが知られている。この技術は、弾性体外周上層の材料の選択により、汚染防止効果は高いものである。しかし、経時により弾性体から滲み出したプロセスオイルが、弾性体と弾性体外周上層との界面に存在し導電性を低下させる、あるいは、少量のプロセスオイルが弾性体外周上層に移行し導電性を低下させる場合があった。

【0005】

特許文献1に、この解決方法が提案されている。すなわち、エチレン−プロピレン共重合ゴム(EPDM)に水素添加して得られたヨウ素価15〜300の液状水素添加イソプレンゴムを添加したスポンジゴムを用いることによりスポンジゴムからのプロセスオイルのブリードおよび移行を防止する方法である。また特許文献2には、ブリード等による汚染を防止するために、次のような導電性ロールを用いる方法が提案されている。即ち、天然固形ゴム及び合成固形ゴムの少なくとも一方(A)=20〜45質量部と液状ジエン系ゴム(B)=55〜80質量部、(A+B=100質量部)を主成分として導電材を含有し、可塑剤不含のゴム組成物によって形成された単層の導電性ロールである。さらには、特許文献3に次のような汚染を防止できる帯電ローラが提案されている。即ち、基層及び表層を有した帯電ローラにおいてエチレン−プロピレンゴム、ブチルゴムの少なくとも一方と非移行性軟化剤として水素添加液状ポリイソプレンゴムを含有したゴム組成物をソリッドゴム又はスポンジゴムの基層に用いた帯電ローラである。

【0006】

特許文献1、特許文献2及び特許文献3に記載の技術によれば、プロセスオイルを用いず架橋可能な液状ゴムを用いることによりプロセスオイルの滲み出しによる汚染防止および移行には効果が得られる。しかしながら、プロセスオイルを用いた場合と同等の硬度まで弾性層を低硬度化するためには、プロセスオイルを用いた場合よりもさらに多量の液状ゴムを添加する必要がある。このような液状ゴムの多量添加は圧縮永久歪性が悪化し永久変形による画像不具合が発生しやすいといった現象の原因となる。

【0007】

ところで、このような導電性ローラは、以下のようにして製造されることが知られている。すなわち、各種原料ゴムに、カーボンブラック等のフィラー類、加硫剤、加硫促進剤等の各種添加剤を混練りしたゴム組成物をチューブ形状に押出す。この後、加圧水蒸気を用いた加硫缶、熱風炉やマイクロ波加硫装置(UHF)等で加硫する工程を経てから、芯金を圧入して導電性ゴムローラを得る。また、近年は、工程を簡略化するために上記ゴム組成物を、あらかじめ必要部分に接着剤を塗布した芯金上に配置し、芯金上で加硫と接着を同時に行う工程を経て製造される導電性ゴムローラも知られている。

【0008】

工程を簡略化できるゴム組成物を芯金上で加硫と接着を同時に行う工程を経て製造される導電性ゴムローラは、一般的に次のように製造される。即ち、クロスヘッド押出し機等を用いて、連続的に接着剤塗布済み芯金とゴム組成物を共押出しすることで芯金の外周上にゴム組成物のゴム層を配置せしめる。その後、熱風炉等の無加圧下で加硫工程を経て製造されるか、あるいは、加圧水蒸気を用いた加硫缶や金型等を用いて加圧下で加硫工程を経て製造される。熱風炉等の無加圧下の加硫は、押出し工程から連続して加硫することが可能となるため、より工程を簡略化することが可能となる。クロスヘッド押出し機等を用いて、連続的に接着剤塗布済み芯金の外周上にゴム組成物を配置せしめる工程は、ゴム組成物と芯金を同時に押出しを行う。このため、押出し時のゴム収縮が大きいゴム組成物を用いると芯金との密着性が不十分なりやすくなることや、芯金とゴム組成物が全く密着しないことがある。軟化剤を未添加若しくは少量添加のゴム組成物を用いた場合このような現象が発生しやすい。無加圧下での加硫を行う場合、加硫工程で芯金へゴム組成物を押し付ける作用がないため、芯金との密着性の不十分な現象は、より発生しやすくなる。

【0009】

クロスヘッドを使用したフリー発泡においても平均セル径が250μm以下となるスポンジゴムを得るためにエチレン−プロピレン共重合ゴム及び液状エチレン−プロピレン共重合体を含有したスポンジゴム組成物を用いることも知られている(特許文献4)。しかしながら、特許文献4ではゴム組成物中の軟化剤を削減する等によるブリードアウト等による汚染および移行に関してはなんら検討されていない。その上、液状エチレンープロピレン共重合体の詳細に関しても検討されておらず、平均セル径を小さくするためにジエン成分を有したEPDMの使用が好ましいとしている。

【特許文献1】特公平04−58825号報

【特許文献2】特許第3111537号報

【特許文献3】特開平09−325563号報

【特許文献4】特開平10−221930号報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、芯金の外周面上に1層以上の導電性弾性層を有する導電性ゴムローラにおいて、導電性弾性層が芯金との密着性が良好で、比較的低硬度であり耐圧縮永久歪性に優れ、且つ導電性弾性層からの滲み出しによる経時的な導電性変化が抑制された導電性ゴムローラ及び導電性ゴムローラの製造方法を提供することである。

【0011】

本発明の別の目的は、上記のように優れた特性を有する帯電ローラを提供することである。

【課題を解決するための手段】

【0012】

本発明により次の導電性ゴムローラ、導電性ゴムローラの製造方法および帯電ローラが提供される。

【0013】

(1)芯金の外周面上に1層以上の導電性弾性層を有する導電性ゴムローラにおいて、

該導電性弾性層が、

エチレン−プロピレン−ジエン共重合ゴムを主ゴム成分として含有し、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体、硫黄及びカーボンブラックを含有するゴム組成物

を加硫してなることを特徴とする導電性ゴムローラ。

【0014】

(2)該ゴム組成物が、該エチレン−プロピレン−ジエン共重合ゴムを100質量部としたときに、該液状エチレン−プロピレン共重合体を20質量部以上100質量部未満含有することを特徴とする(1)に記載の導電性ゴムローラ。

【0015】

(3)該ゴム組成物のムーニー粘度ML1+4(100℃)が15以上80以下であることを特徴とする(1)または(2)に記載の導電性ゴムローラ。

【0016】

(4)(1)乃至(3)のいずれかに記載の導電性ゴムローラの製造方法であって、押出し機を用いて該ゴム組成物を押出すと同時に、連続的に芯金を該押出し機のクロスヘッドダイを貫通させ、該芯金の外周面上に該ゴム組成物を配置せしめた後、無加圧下で該ゴム組成物を加硫する加硫工程を経て該導電性ゴムローラを製造することを特徴とする導電性ゴムローラの製造方法。

【0017】

(5)該導電性弾性層の外周面上に1層以上の導電性機能層が形成されていることを特徴とする(1)乃至(3)のいずれかに記載の導電性ゴムローラ。

【0018】

(6)該導電性機能層がシームレスチューブで形成されていることを特徴とする(5)に記載の導電性ゴムローラ。

【0019】

(7)電子写真装置の感光体に接触して使用される帯電ローラであって、

(5)または(6)に記載の導電性ゴムローラであることを特徴とする帯電ローラ。

【発明の効果】

【0020】

本発明により、導電性弾性層が芯金との密着性が良好で比較的低硬度であり耐圧縮永久歪性に優れ、且つ導電性弾性層からの低分子成分の滲み出しが少なく経時的な導電性変化が抑制された導電性ゴムローラおよびその製造方法が提供される。

【0021】

本発明により、上記のように優れた特性を有する帯電ローラが提供される。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施の形態について説明するが、本発明はこれによって限定されるものではない。

【0023】

本発明は芯金の外周面上に1層以上の導電性弾性層を有する導電性ゴムローラにおいて、導電性弾性層が、次のゴム組成物が硫黄によって加硫された加硫物であることを特徴とする導電性ゴムローラである。すなわちこのゴム組成物は、エチレン−プロピレン−ジエン共重合ゴムを主ゴム成分とする。またこのゴム組成物は、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体を含有する。さらにこのゴム組成物は、カーボンブラック及び硫黄を含有する。この硫黄によってゴム組成物が加硫される。

【0024】

<主ゴム成分>

本発明において、導電性弾性層に用いるゴム組成物の主ゴム成分には、エチレン−プロピレン−ジエン共重合ゴムを用いる。ここで言う主ゴム成分とは、液状ゴムを除いた加硫可能なゴム(ポリマー)成分中の70質量%以上を占めることを意味する。エチレン−プロピレン−ジエン共重合ゴムは、耐オゾン性に優れ、比較的低コストであり、本発明で用いる液状エチレン−プロピレン共重合体との親和性が高くブリードが発生しにくいため好適に用いられる。

【0025】

エチレン−プロピレン−ジエン共重合ゴムとしては、特に限定はなく一般的に市販されているエチレン−プロピレン−ジエン共重合ゴムが使用可能であるが、5−エチリデン−2−ノルボルネン(ENB)、5−ビニル−2−ノルボルネン(VNB)、ジシクロペンタジエン(DCPD)、1,4−ヘキサジエン等の硫黄加硫可能なジエン成分を含むものである。加硫速度が速いという生産性の観点からジエン成分に5−エチリデン−2−ノルボルネン(ENB)及び/又は5−ビニル−2−ノルボルネン(VNB)を含有するものがより好適に用いられる。

【0026】

エチレン−プロピレン−ジエン共重合ゴムのムーニー粘度(100℃、ML1+4)は15以上150以下であることが好ましい。ムーニー粘度がこの範疇にあると、製造加工性の容易なゴムが得られやすいためである。ムーニー粘度が15以上であると、耐圧縮永久歪性の低下を防止することが容易で、さらに未加硫ゴムの粘度低下を抑えて加工性の低下を防止することが容易である。ムーニー粘度が150以下であると、混練や押出し加工性の低下を防止することが容易である。

【0027】

<低分子量成分>

本発明の導電性弾性層に用いるゴム組成物には、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体が含有される。即ち、液状エチレン−プロピレン共重合体は、主ゴム成分と異なりジエン成分を含まない。

【0028】

極限粘度[η]は、液状エチレン−プロピレン共重合体の分子量を示す尺度であり、極限粘度[η]が高いことは、分子量が大きいことを示す。液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下のときブリードが抑制され、軟化効果も良好なものとなる。液状エチレン−プロピレン共重合体は、主ゴム成分であるエチレン−プロピレン−ジエン共重合ゴムとの親和性が高く、ブリードアウト等の滲み出しが発生しづらい。しかし、液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が0.20dl/g未満では、プロセスオイル等の軟化剤と類似した性質が現れ滲み出しの発生が生じやすくなる。液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が0.80dl/gを超えると軟化剤としての効果が薄れ、加工性等も悪化する他耐圧縮永久歪性も悪化する。135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合は、例えば特公平2−1163号公報に記載されている方法により製造できる。即ち、チーグラー触媒の存在化に、水素を分子量調整剤として用い、エチレンとプロピレンとをランダムに共重合することにより得られる。

【0029】

前記の如く、主ゴム成分に液状ゴム(低分子量成分)を含有させることにより、ブリード等による汚染が解決された比較的低硬度なゴムを得ることは可能であるが、長期間の当接等による圧縮永久変形(歪)が生じ易いといった問題点がある。本発明者らは、低分子量成分に関して鋭意検討を行った結果、エチレン−プロピレン−ジエン共重合ゴムから加硫ゴム弾性体を得た際に加硫ゴム中の低分子量成分がポリマーとして架橋されていないことが上記問題を改善するために有効であることを見いだした。

【0030】

本発明で導電性弾性層に用いるゴム組成物では、加硫剤として硫黄を用いる。硫黄を用いるのは、ジエン成分を含まない液状エチレン−プロピレン共重合体を架橋体としないためである。エチレン−プロピレン−ジエン共重合ゴムの加硫剤としては、過酸化物等も知られている。しかし、加硫剤に過酸化物を用いた場合には、無加圧下での加硫が出来ない上、加圧下で加硫を行った場合には、液状エチレン−プロピレン共重合体もポリマーとして架橋され好ましくない。液状エチレン−プロピレン共重合体が架橋されないことは、低硬度への効果も大きくなる。

【0031】

即ち、液状エチレン−プロピレン共重合体は、架橋体とならないため主ゴム成分とはならず軟化剤として作用する。

【0032】

本発明において、ゴム組成物は、主ゴム成分であるエチレン−プロピレン−ジエン共重合ゴムを100質量部としたときに、液状エチレン−プロピレン共重合体を20質量部以上100質量部未満含有することが好ましい。この範疇にあるときに低硬度で加工性に優れ、耐圧縮永久歪性の優れたゴムローラが得られる。即ち、液状エチレン−プロピレン共重合体が20質量部以上であると、低硬度なゴムを得ることが容易で、混練や押出し等の加工性に優れたゴム組成物を得ることが容易である。液状エチレン−プロピレン共重合体が100質量部未満であると、未加硫ゴムの可塑化効果が大きくなりべたつきが大きくなることを防止し、混練や押出し等の加工性および芯金との密着性に優れたゴム組成物を得ることが容易である。そして、加硫ゴムの耐圧縮永久歪性も優れたものとなる。

【0033】

<硫黄>

硫黄は、エチレン−プロピレン−ジエン共重合ゴム100質量部に対して好ましくは0.1〜5質量部程度の添加量で使用される。

【0034】

硫黄としては、特に限定は無く、微紛硫黄150メッシュ、200メッシュ、300メッシュ、325メッシュを用いることができる。また、分散性改善を目的とした表面処理硫黄(例えば、サルファックスPMC(商品名)、鶴見化学工業(株)製)、未加硫ゴムからのブルーム抑制を目的とした不溶性硫黄、加工性や作業環境改善を目的とした硫黄含有マスターバッチ等(例えば、レノグランS‐80(商品名)、ラインケミージャパン(株)製)も使用できる。

【0035】

<カーボンブラック>

本発明では、導電性ゴムローラに使用するゴム組成物の主ゴム成分としてエチレン−プロピレン−ジエン共重合ゴムを用いるため、導電性を得るための導電材は必須成分となる。導電材には、導電性付与性が異なる各種グレードがあり、滲み出し抑制効果が大きいことからカーボンブラックを用いる。

【0036】

カーボンブラックとしては、特に限定するものではなく、必要な導電性や硬度、補強性等を考慮して適宜採用することができる。例えば、ケッチェンブラック、アセチレンブラック等の導電性カーボンブラック、SAF、ISAF、HAF、MAF、FEF、GPF、SRF、FT、MT等のゴム用カーボンブラック等が使用可能である。

【0037】

カーボンブラックの品種により、導電性付与性が異なる為、選択したカーボンブラックを必要な導電性を付与するように添加量を決定すればよい。加硫ゴムの硬度上昇を抑え、加工性の低下を抑える観点から、カーボンブラックの添加量はエチレン−プロピレン−ジエン共重合ゴム100質量部に対して5質量部以上120質量部以下が好ましい。

【0038】

即ち、カーボンブラックの添加量が5質量部以上では、必要な導電性を付与することが容易で、押出し時のゴム収縮が大きくなることを防止することが容易である。また、クロスヘッド押出し機を用いた芯金とゴム組成物の共押出しなどで、芯金とゴム組成物の密着が良好になる。カーボンブラックの添加量が120質量部以下であると加硫ゴムの硬度が高くなることを防止し、未加硫時の粘度が高くなることを防止し、混練や押出し時の加工性が悪くなることを防止することが容易である。

【0039】

135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体以外の軟化剤をゴム組成物に添加することもできる。しかし、本発明の目的から軟化剤の添加量は極力少なくすることが好ましく、全く添加しないことがより好ましい。生産上の計量調整や加工上の粘着付与が必要で他の軟化剤が必要な場合は、水素添加イソプレンゴム等の液状ゴムをエチレン−プロピレン−ジエン共重合ゴム100質量部に対して5質量部以下程度の少量加えてもよい。

【0040】

<その他>

本発明において、ゴム組成物に他の配合資材を添加することができる。例えば、必要に応じて一般にゴム配合に使用される酸化亜鉛、ステアリン酸やステアリン酸亜鉛等の加硫助剤、チアゾール系、チウラム系、グアニジン系、スルフェンアミド系、ジチオカルバミン酸塩系、チオウレア系、キサントゲン酸塩系等の加硫促進剤、モルフォリンジスルフィド、チウラムジスルフィド類、ジペンタメチレンチウラムテトラスルフィド等の硫黄放出タイプの(サルファードナーとなる)加硫剤、炭酸カルシウムやクレー等の充填剤等、ゴム用の配合資材をゴム組成物に添加混合して使用することができる。前記、硫黄以外の硫黄放出タイプの加硫剤は、無硫黄加硫剤として知られるものであるが、硫黄無しで加硫ゴムを得ようとした場合、多量の添加量が必要となり易くブルームが発生し易くなるため、硫黄と併用して用いる必要がある。硫黄と併用した場合には、加硫促進剤としても作用するが、その添加量は、加硫可能なゴム成分100質量部に対して2.5質量部以下にすることが好ましい。

【0041】

また、導電性弾性層はソリッドゴムであってもアゾジカルボンアミド(ADCA)や4,4−オキシビス(ベンゼンスルフォンヒドラジン)(OBSH)等の発泡剤を用いて発泡加硫した発泡ゴムであってもかまわない。

【0042】

本発明において用いるゴム組成物のムーニー粘度ML1+4(100℃)が15以上80以下であることが好ましい。ゴム組成物のムーニー粘度ML1+4(100℃)がこの範疇にあるときに混練や押出し加工性が特に良い。ゴム組成物のムーニー粘度ML1+4(100℃)が15以上であると、ゴム練りロールに貼り付きにくく、押出し加工時の寸法精度低下を抑えることが容易である。また、ゴム組成物のムーニー粘度ML1+4(100℃)が80以下であると、押出し加工時の押出し圧力が高くなることを抑え、発熱によるスコーチの発生や押出しゴムの収縮によるゴム組成物と芯金との密着性の低下を抑えることが容易である。

【0043】

<導電性ゴムローラの製造>

本発明の導電性ゴムローラは、押出し機を用いてゴム組成物を押出すと同時に、連続的に芯金を押出し機のクロスヘッドダイを貫通させ、芯金の外周面上にゴム組成物を配置せしめた後、無加圧下でゴム組成物を加硫する加硫工程を経て製造されることが好ましい。前記ゴム組成物は、押出し加工性に優れたものであり、工程が簡略化でき製造コストが安価に抑えることが可能である前記製造方法を用いて加硫成形することが可能である。無加圧下での加硫工程において、加熱によって加硫を行うことができる。その加熱方法は、特に限定するものではなく、電気ヒーターを用いた加熱、燃焼ガスによる加熱等が挙げられる。加硫温度や加硫時間も特に限定するものではないが、100℃から250℃程度の温度で2分から120分程度で加硫すればよい。

【0044】

<導電性機能層>

本発明の導電性ゴムローラには、表面平滑性の向上や帯電性制御のための抵抗調整や保護を目的として導電性弾性層の外周面上に1層以上の導電性機能層を設けることが好ましい。導電性機能層は、体積固有抵抗104から1010Ω・cm程度の導電性を付与したゴムや樹脂または熱可塑性エラストマー等の材料を導電性弾性層上に塗工して形成することができる。あるいは、これら材料を用いて製造したチューブを導電性弾性層に被覆することによって形成される。

【0045】

中でもシームレスチューブを導電性弾性層に被覆することによって導電性機能層を形成した導電性ゴムローラは、安価に製造することが可能である。さらに、導電性弾性層とシームレスチューブ層との間に界面が存在し易く、導電性弾性層からのブリードが抑制され耐圧縮永久歪性に優れるためより有効に使用される。

【0046】

被覆用シームレスチューブの材料としては、押出し成形可能な熱可塑性樹脂であればいずれのものでもよく、具体的には、エチレン酢酸ビニル、エチレンエチルアクリレート、エチレンアクリル酸メチル、ポリエステル、ポリウレタン、ナイロン6、ナイロン66、ナイロン11、ナイロン12およびその他の共重合ナイロンなどのポリアミド、スチレンエチレンブチル、エチレンブチル、1,2−ポリブタジエンまたはスチレン−ブタジエン−スチレン(SBS)、スチレン−ブタジエン−スチレンの水添加物(SEBS)等の熱可塑性エラストマーを使用することができ、特に制限されるものではない。あるいは、上記の各樹脂や共重合体よりなるエラストマーおよび変性体等のエラストマーと、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)などの飽和ポリエステル、ポリエーテル、ポリアミド、ポリカーボネート、ポリアセタール、アクリルニトリルブタジエンスチレン、ポリスチレン、ハイインパクトポリスチレン(HIPS)、ポリウレタン、ポリフェニレンオキサイド、ポリ酢酸ビニル、ポリフッ化ビニリデン、ポリテトラフルオロエチレン、ポリスチレンアクリロニトリル−ブタジエン−スチレン樹脂(ABS)およびアクリロニトリル−エチレン/プロピレンゴム−スチレン樹脂(AES)、アクリロニトリル−アリクルゴム−スチレン樹脂(AAS)などのスチレン系樹脂およびアクリル樹脂、塩化ビニル樹脂、塩化ビニリデン樹脂、等の各樹脂および共重合体からなる材料の組み合わせがよい。さらに、熱可塑性エラストマーおよび熱可塑性樹脂から選ばれた2種以上の重合体からなるポリマーアロイまたはポリマーブレンドも使用できる。これらのポリマーに導電材などを適宜配合することにより、所望の特性を有するシームレスチューブ構成が得られる。

【0047】

導電性弾性層の外周面上に導電性機能層、中でもシームレスチューブ層をもった導電性ゴムローラは、帯電特性に優れ、且つ、長期間の当接や保管による永久変形が小さく導電性変化が小さい。従って、本発明の導電性ゴムローラは、電子写真方式の画像形成装置に使用される導電性ゴムローラ特に帯電ローラとして好適に用いることができる。すなわち、本発明の導電性ゴムローラは、電子写真装置の感光体に接触して使用される帯電ローラとして特に有効に活用することができる。

【実施例】

【0048】

次に、本発明を実施例により、さらに詳細に説明するが、本発明は、これらの例により、なんら限定されるものではない。

【0049】

なお、実施例および比較例における液状エチレン−プロピレン共重合体特性、未加硫ゴム(ゴム組成物)の特性、加硫ゴム(ゴム組成物を加硫した加硫物)すなわち導電性ゴム(導電性弾性体)の特性、導電性ゴムローラ特性は下記に示す方法によって測定した。

【0050】

<液状エチレン−プロピレン共重合体特性の試験方法>

〔極限粘度[η]〕

135℃のデカリン中で測定された極限粘度(IV)(=[η])

ウベローデ粘度計を用いる多点法により、濃度調整4点の粘度を測定し、各測定点の関係を濃度ゼロに外挿した。

【0051】

<未加硫ゴム特性の試験方法>

〔ムーニー粘度〕

JIS K6300−1に記載の未加硫ゴム物理試験方法に準じて、L型ロータを用いて100℃にてML1+4を求めた。

【0052】

<加硫ゴム特性の試験方法>

〔圧縮永久歪率(C−set)〕

JIS K6262に記載の加硫ゴムおよび熱可塑性ゴムの永久ひずみ試験法に準じて、温度70℃、時間24時間、圧縮率25%で測定した。試験用加硫ゴムは、何れもゴム組成物を160℃30分プレス加硫して得た。

【0053】

〔導電性ゴム硬度〕

JIS K6253に記載の加硫ゴムおよび熱可塑性ゴムの硬さ試験方法に準じて、タイプAデュロメータを用いて、導電性ゴムの硬度を測定した。試験用加硫ゴムは、上記圧縮永久ひずみ試験に用いたものと同じものを使用した。

【0054】

<導電性ゴムローラ特性の試験方法>

〔導電性(電流値)変化率〕

ここでいう電流値は、導電性ゴムローラの軸体(芯金)に合計1kgの荷重(9.8N)が掛かるように外径30mmのアルミニウム製のドラムに圧着した状態で、軸体とアルミドラムとの間200Vの電圧を印加した際に流れる電流の値である。

【0055】

導電性ゴムローラを成形後、温度23±3℃、相対湿度50±5%の環境に1日間保管し、保管環境から取り出してから30分後に電流値を測定した値を通常電流値とする。通常電流値を測定した導電性ゴムローラを、温度40±3℃、相対湿度90±5%の環境に1ヶ月保管し、保管環境から取り出して温度23±3℃、相対湿度50±5%の環境に30分保管後に電流値を測定した値を苛酷保管電流値とする。電流変化率は、(通常電流値−苛酷保管電流値)割る通常電流値かける100で示し、この値が小さいほど電流値変化が小さく、つまり、苛酷環境による電流値変化が小さいことを意味する。導電性弾性層から軟化剤成分がブリードしたり、導電性弾性層上の導電性機能層に軟化剤の移行が生じた場合は、電流値の変化が大きくなることから電流値変化率を求め導電性変化率とした。

【0056】

<実施例および比較例>

実施例1〜5及び比較例1〜6のそれぞれに用いた導電性弾性層に使用するゴム組成物の配合比率を表1もしくは表2に質量部で示す。表1もしくは表2に示す各配合資材をオープンロールで混練を行い各例における未加硫のゴム組成物を得た。得られたゴム組成物のムーニー粘度測定し、さらにテストピースを作成して加硫ゴム特性を測定した。

【0057】

なお、実施例及び比較例に用いた配合資材は下記の通りである。

・エチレン−プロピレン−ジエン共重合ゴム

エスプレン505A[商品名:エスプレン505A、住友化学(株)製、ムーニー粘度:4

7ML1+4(100℃)、ジエン成分:ENB 9.5質量%]。

EPT4021[商品名:三井EPT4021、三井化学(株)製、ムーニー粘度:24M

L1+4(100℃)、ジエン成分:ENB 8.0質量%]。

【0058】

・液状エチレン−プロピレン共重合体

液状EPM−1[135℃デカリン中で測定した極限粘度:0.44dl/g、ヨウ素価:0]。

液状EPM−2[135℃デカリン中で測定した極限粘度:0.23dl/g、ヨウ素価:0]。

液状EPM−3[135℃デカリン中で測定した極限粘度:0.78dl/g、ヨウ素価:0]。

液状EPM−4[135℃デカリン中で測定した極限粘度:0.15dl/g、ヨウ素価:0]。

液状EPM−5[135℃デカリン中で測定した極限粘度:1.0dl/g、ヨウ素価:0]。

【0059】

・液状エチレン−プロピレン−ジエン共重合体

液状EPDM−1[135℃デカリン中で測定した極限粘度:0.41dl/g、ジエン成分:ENB、ヨウ素価:19.0]。

【0060】

・水添化液状イソプレンゴム

水添化液状IR[商品名:LIR−290(水添タイプ)、クラレ(株)社製、分子量:25000、ヨウ素価:40]。

【0061】

・パラフィン系プロセスオイル

パラフィンオイル[商品名:ダイアナプロセスオイルPW−380、出光興産(株)製]。

【0062】

・カーボンブラック

HAF級カーボンブラック[商品名:旭#70、旭カーボン(株)製、HAF級]。

【0063】

・酸化亜鉛

酸化亜鉛[商品名:亜鉛華2種、白水テック(株)製]。

【0064】

・ステアリン酸

ステアリン酸[商品名:ルナックS−20、花王(株)製]。

【0065】

・2−メルカプトベンゾチアゾール

MBT[商品名:ノクセラーM、大内振興化学工業(株)製]。

【0066】

・テトラエチルチウラムジスルフィド

TETD[商品名:ノクセラーTET、大内振興化学工業(株)社製]。

【0067】

・ジペンタメチレンチウラムテトラスルフィド

DPTT[商品名:ノクセラーTRA、大内振興化学工業(株)製]。

【0068】

・硫黄

硫黄[商品名:サルファックスPMC、鶴見化学工業(株)社製]。

【0069】

【表1】

【0070】

【表2】

【0071】

・導電性ゴムローラの作成

各例において、得られた未加硫のゴム組成物をφ40mmのクロスヘッド押出し機を用いて押出すと同時に、連続的に芯金を押出し機のクロスヘッドダイを通過させた。芯金はφ6mm、長さ250mmであり、芯金の外周面に予めホットメルト接着剤[商品名:スリーボンド3315E、スリーボンド(株)製]を塗布して用いた。なお、本明細書においてφは直径を意味する。こうすることで、芯金の外周面上にゴム組成物を配置せしめてローラ形状にした後、200℃で30分間熱風炉に投入して加硫を行い、芯金の外周面上にゴム層を形成した未研削のゴムローラを作製した。そして、ゴム層の長さが240mmになるようゴム層の両端部分をカットした。この未研削のゴムローラを、研磨砥石GC80[商品名。テイケン(株)社製]を取り付けた研削機にセットし、外径がφ10mmになるように研削し、導電性弾性層を有するゴムローラを作製した。下に示すシームレスチューブに圧縮空気を吹き込みながら、シームレスチューブをこのゴムローラの導電性弾性層上に被覆して、図1に示す横断面形状の導電性ゴムローラを得た。導電性ゴムローラ1は、芯金2の外周面に導電性弾性層3を有し、導電性弾性層3の外周面にはシームレスチューブ4が被覆されている。シームレスチューブは内側から順に、中層4bおよび表層4aを有する。

【0072】

<被覆シームレスチューブの作成>

被覆用シームレスチューブとして、下記に示す2層のシームレスチューブを作成した。なお、表層とは、導電性ゴムローラの表面層であり、中層とは、導電性弾性層と表層の間の層である。

【0073】

表層材料として、スチレン−エチレン・ブチレン−オレフィン共重合樹脂〔商品名:ダイナロン、日本合成ゴム(株)製〕100質量部に対して、ポリエチレン[商品名:ハイゼックス2200J、三井化学(株)社製]18質量部、導電性カーボンブラック〔商品名:ケッチェンブラックEC、ケッチェンブラックインターナショナル製)15質量部、酸化マグネシウム10質量部、ステアリン酸カルシウム1質量部を加圧式ニーダーを用いて220℃で10分間溶融混練した後冷却を行い、粉砕機で粉砕し、単軸押し出し機でペレット化した。

【0074】

中層材料として、ポリウレタンエラストマー〔商品名:クラミロン9180、クラレ(株)製〕100質量部、導電性カーボンブラック(商品名:ケッチェンブラックEC、ケッチェンブラックインターナショナル製)17質量部、酸化マグネシウム10質量部、ステアリン酸カルシウム1質量部を加圧式ニーダーを用いて220℃で10分間溶融混練した後冷却を行い、粉砕機で粉砕し、単軸押し出し機でペレット化した。

【0075】

これらのペレットを縦型押し出し機を用いて、一つのクロスヘッドで表層80μm、中層200μmとなるように2重層となるように合流させ、冷却水中に押し出した。このようにして、内径約9.8mmの被覆シームレスチューブを作成した。

【0076】

実施例及び比較例の未加硫ゴム試験、加硫ゴム(弾性体)試験、導電性ゴムローラ試験の結果を表3及び表4に示す。

【0077】

なお、加硫ゴム試験における圧縮永久歪率の判定は、20%未満を○、20%以上25%未満を△、25%以上を×とした。また、加硫ゴム試験における硬度の判定は、65未満のものを○、65以上70未満を△、70以上を×とした。また、導電性ゴムローラ試験における電流値変化率の判定は、20%未満を○、20%以上30%未満を△、30%以上を×とした。総合判定として、加硫ゴム試験の圧縮永久歪率及び硬度の判定と導電性ゴムローラ試験の判定において、全て○のものを○、×が一つも無く一つでも△があるものを△、一つでも×があるものは×として判定した。

【0078】

【表3】

【0079】

【表4】

【0080】

実施例1乃至5ではエチレン−プロピレン−ジエン共重合ゴムを主ゴム成分とし、極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体を含有し、且つ硫黄及びカーボンブラックを含有するゴム組成物を用いた。そして導電性弾性層がこのゴム組成物を加硫してなるものである。実施例1乃至5においては、総合判定が全て○もしくは△である。

【0081】

これに対して、液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が0.15dl/gのものを用いた比較例1は電流値変化率が×であった。液状エチレン−プロピレン共重合体の135℃デカリン中で測定した極限粘度[η]が1.0dl/gのものを用いた比較例2は圧縮永久歪率が×であった。液状エチレン−プロピレン共重合体に替えて、135℃デカリン中で測定した極限粘度0.41dl/gであるが、ジエン成分がENBでありヨウ素価19.0の液状エチレン−プロピレン−ジエン共重合体を用いた比較例3は圧縮永久歪率が×であった。低分子量成分として液状エチレン−プロピレン共重合体に替えて水添化液状イソプレンゴムを用いた比較例4は圧縮永久歪率が×であった。低分子量成分として液状エチレン−プロピレン共重合体に替えて一般的に使用されているパラフィン系プロセスオイルを用いた比較例5は電流値変化率が×であった。低分子量成分を全く添加しなかった比較例6は、混練及び押出し加工性が悪く、圧縮永久歪率及び硬度測定用テストピースを作成し測定したが、低硬度な弾性体を得られず硬度判定が×であった。また、導電性ゴムローラは作成を試みたが押出し時のゴム収縮が大きく、弾性体が芯金に十分に密着せず導電性ゴムローラの作成を断念した。このように、比較例は全て圧縮永久歪率、硬度、電流値変化率のいずれかの判定に×があり総合判定は×であった。

【0082】

実施例の導電性ゴムローラは、いずれも低硬度であり、圧縮永久歪率が小さく、導電性変化率が小さい。圧縮永久歪率が小さいことは当接保管後の形状の回復性が良いことを意味しており、また、導電性変化率が小さいことは、弾性体からの低分子成分の滲み出しが少なく長期的な保管においても導電性の変化が小さく安定した導電性を発揮することを意味する。

【0083】

本発明の導電性ゴムローラをたとえば、帯電ローラに適用するために、使用形態、使用条件に合うよう、導電性や硬度、外径やゴム長や表面性等を実験により評価し適正範囲を決定する事ができる。これらの項目は、導電性ゴムローラとしての適正に追加する要件であり、帯電ローラとしては容易に形成できる。なお、他の画像形成装置に使用される導電性ゴムローラにおいても個々の特性に違いはあるが、同様に形成できる事は言うまでも無い。

【図面の簡単な説明】

【0084】

【図1】本発明における帯電ローラの横断面図である。

【符号の説明】

【0085】

1 導電性ゴムローラ

2 芯金

3 導電性弾性層

4 シームレスチューブ

4a 表層

4b 中層

【特許請求の範囲】

【請求項1】

芯金の外周面上に1層以上の導電性弾性層を有する導電性ゴムローラにおいて、

該導電性弾性層が、

エチレン−プロピレン−ジエン共重合ゴムを主ゴム成分として含有し、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体、硫黄及びカーボンブラックを含有するゴム組成物

を加硫してなることを特徴とする導電性ゴムローラ。

【請求項2】

該ゴム組成物が、該エチレン−プロピレン−ジエン共重合ゴムを100質量部としたときに、該液状エチレン−プロピレン共重合体を20質量部以上100質量部未満含有することを特徴とする請求項1に記載の導電性ゴムローラ。

【請求項3】

該ゴム組成物のムーニー粘度ML1+4(100℃)が15以上80以下であることを特徴とする請求項1または2に記載の導電性ゴムローラ。

【請求項4】

請求項1乃至3記載のいずれかに記載の導電性ゴムローラの製造方法であって、

押出し機を用いて該ゴム組成物を押出すと同時に、連続的に芯金を該押出し機のクロスヘッドダイを貫通させ、該芯金の外周面上に該ゴム組成物を配置せしめた後、無加圧下で該ゴム組成物を加硫する加硫工程を経て該導電性ゴムローラを製造することを特徴とする導電性ゴムローラの製造方法。

【請求項5】

該導電性弾性層の外周面上に1層以上の導電性機能層が形成されていることを特徴とする請求項1乃至3のいずれかに記載の導電性ゴムローラ。

【請求項6】

該導電性機能層がシームレスチューブで形成されていることを特徴とする請求項5に記載の導電性ゴムローラ。

【請求項7】

電子写真装置の感光体に接触して使用される帯電ローラであって、

請求項5または6に記載の導電性ゴムローラであることを特徴とする帯電ローラ。

【請求項1】

芯金の外周面上に1層以上の導電性弾性層を有する導電性ゴムローラにおいて、

該導電性弾性層が、

エチレン−プロピレン−ジエン共重合ゴムを主ゴム成分として含有し、135℃デカリン中で測定した極限粘度[η]が0.20dl/g以上0.80dl/g以下である液状エチレン−プロピレン共重合体、硫黄及びカーボンブラックを含有するゴム組成物

を加硫してなることを特徴とする導電性ゴムローラ。

【請求項2】

該ゴム組成物が、該エチレン−プロピレン−ジエン共重合ゴムを100質量部としたときに、該液状エチレン−プロピレン共重合体を20質量部以上100質量部未満含有することを特徴とする請求項1に記載の導電性ゴムローラ。

【請求項3】

該ゴム組成物のムーニー粘度ML1+4(100℃)が15以上80以下であることを特徴とする請求項1または2に記載の導電性ゴムローラ。

【請求項4】

請求項1乃至3記載のいずれかに記載の導電性ゴムローラの製造方法であって、

押出し機を用いて該ゴム組成物を押出すと同時に、連続的に芯金を該押出し機のクロスヘッドダイを貫通させ、該芯金の外周面上に該ゴム組成物を配置せしめた後、無加圧下で該ゴム組成物を加硫する加硫工程を経て該導電性ゴムローラを製造することを特徴とする導電性ゴムローラの製造方法。

【請求項5】

該導電性弾性層の外周面上に1層以上の導電性機能層が形成されていることを特徴とする請求項1乃至3のいずれかに記載の導電性ゴムローラ。

【請求項6】

該導電性機能層がシームレスチューブで形成されていることを特徴とする請求項5に記載の導電性ゴムローラ。

【請求項7】

電子写真装置の感光体に接触して使用される帯電ローラであって、

請求項5または6に記載の導電性ゴムローラであることを特徴とする帯電ローラ。

【図1】

【公開番号】特開2009−128781(P2009−128781A)

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願番号】特願2007−305988(P2007−305988)

【出願日】平成19年11月27日(2007.11.27)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願日】平成19年11月27日(2007.11.27)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]